LABORATORIUM

Temat 11:

Dokładność ustalania przesuwnych zespołów maszyn

1. Wprowadzenie

Szybki wzrost liczby maszyn sterowanych numerycznie oraz robotów przemysłowych

zmusił producentów i użytkowników do stosowania jednoznacznych kryteriów oceny ich ja-

kości. Z uwagi na stosunkowo niewielką pracochłonność, niski koszt badań oraz znaczną

przydatność uzyskanych wyników do oceny jakości i stanu technicznego, jednym z najbar-

dziej rozpowszechnionych testów jest sprawdzanie dokładności ustalania położenia jej ze-

społów. Uzyskane w wyniku takich badań odchyłki ustalania położenia oraz rozrzut poło-

żeń zespołów stanowią ważne kryterium oceny stanu maszyny i jej zespołów. Aby umożliwić

porównywanie wyników uzyskiwanych przez różnych producentów i użytkowników maszyn

sterowanych numerycznie, w szeregu krajach opracowano zalecenia precyzujące tok postę-

powania przy prowadzeniu takich badań. Na świecie stosuje się kilka różnych norm związa-

nych z kontrolą parametrów maszyn: NMTBA – USA, VDI – Niemcy, JIS – Japonia, BSI –

Wielka Brytania, ISO – Unia Europejska. W Unii Europejskiej, dla maszyn z grupy „obra-

biarki skrawające”, podstawę stanowi norma ISO 230 część 1 oraz część 2. Część pierwsza

obowiązuje w kraju jako PN-93/M-55580/01 „Dokładność geometryczna obrabiarek pracują-

cych bez obciążenia lub w warunkach obróbki wykańczającej”

Przyczyną występowania odchyłek położenia zespołów przesuwnych są głównie błędy

geometryczne wykonania maszyny, jej odkształcenia cieplne i odkształcenia pod wpływem

sił: głównie tarcia, ciężkości i związanych z samym procesem. Kompleksowa kontrola błę-

dów geometrycznych maszyny obejmuje cechy: kształtu, położenia oraz przemieszczenia linii

lub powierzchni maszyny. Mogą to być takie cechy jak: prostoliniowość, płaskość, równood-

ległość, prostopadłość i obrót.

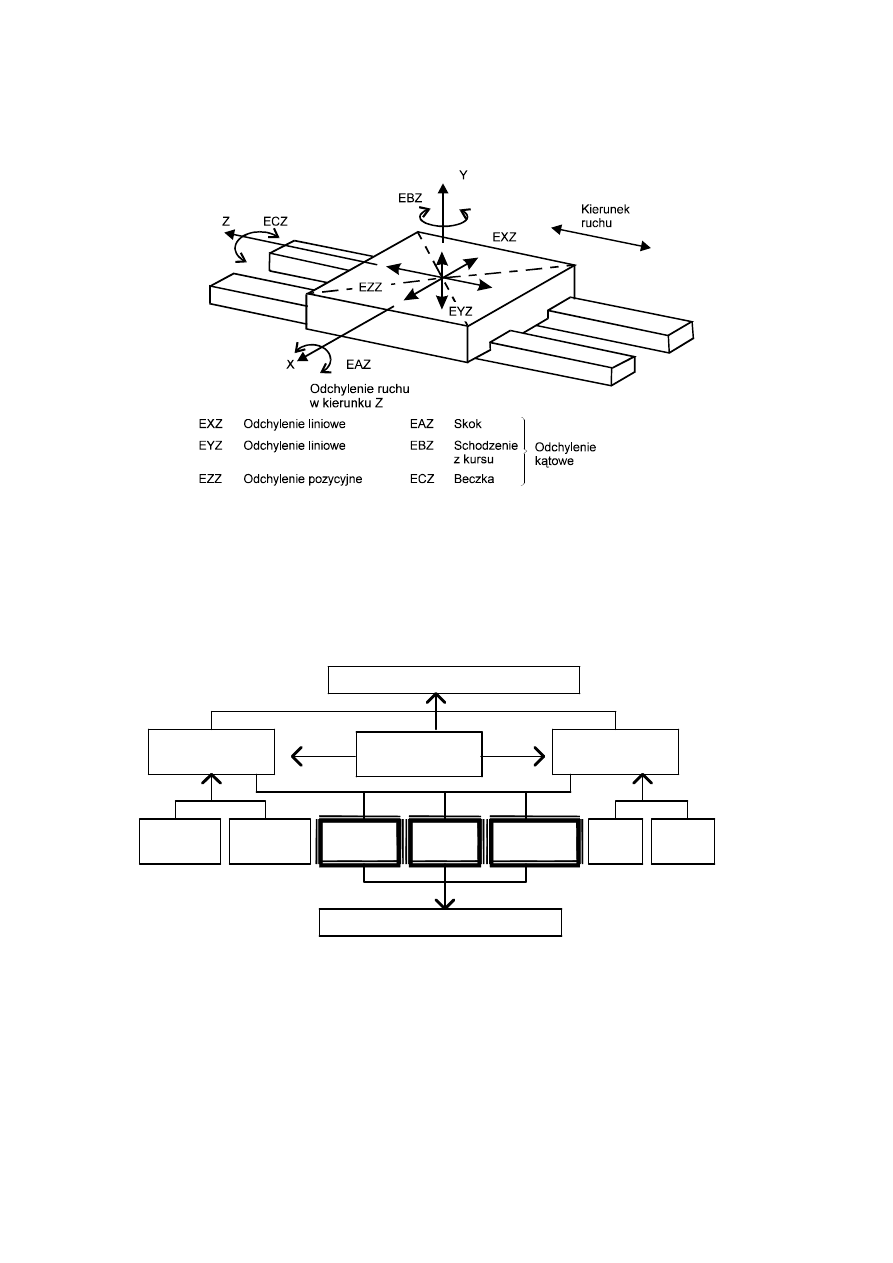

Szczególnie istotnym zagadnieniem przy kontroli maszyny jest badanie przemieszczenia

prostoliniowego zespołu maszyny wzdłuż osi ruchu. Przemieszczenie prostoliniowe zespołu

ruchomego maszyny powoduje sześć elementów odchylenia (rys.1.), decydującego o położe-

niu punktu materialnego w przestrzeni: jedno odchylenie pozycyjne w kierunku ruchu, dwa

odchylenia liniowe trajektorii punktu ruchomego zespołu, trzy odchylenia kątowe zespołu ru-

chomego.

Odchylenia we wszystkich sześciu stopniach swobody wpływają na błędy pozycjono-

wania, ponieważ wynikają one zarówno z niepożądanych ruchów kątowych jak i ruchów po-

2

stępowych i mogą być nawet większe od błędów pozycjonowania linowego w kierunku osi

sterowalnych.

Rys.1. Odchylenia przy przemieszczaniu liniowym

2. Odchyłki ustalania położenia

Odchyłki ustalania położenia, można podzielić na systematyczne i przypadkowe (rys.2).

Odchyłki systematyczne, są spowodowane ograniczoną sztywnością elementów maszyny oraz

błędami jej geometrii.

Odchyłki

systematyczne

sztywność geometria

odchyłka

położenia

luz

zwrotny

rozrzut

położenia

obcią-

ż

enie

drgania

Odchyłka ustalania położenia

Dokładność obróbki

Temperatura

Odchyłki

przypadkowe

Rys.2. Czynniki wpływające na dokładność obróbki i na odchyłkę ustalania położenia

Błędy przypadkowe są natomiast wynikiem zmiennego, co do wartości, obciążenia oraz

drganiami. Zarówno na odchyłki systematyczne jak i na przypadkowe ma wpływ nagrzewanie

się zespołów maszyny. Odchyłki te określają z kolei odchyłkę położenia, odchyłkę występu-

jącą przy zmianie kierunku obciążenia lub kierunku ruchu, zwaną luzem zwrotnym oraz roz-

rzut położeń przemieszczanego zespołu. Te trzy czynniki wyznaczają całkowitą odchyłkę

3

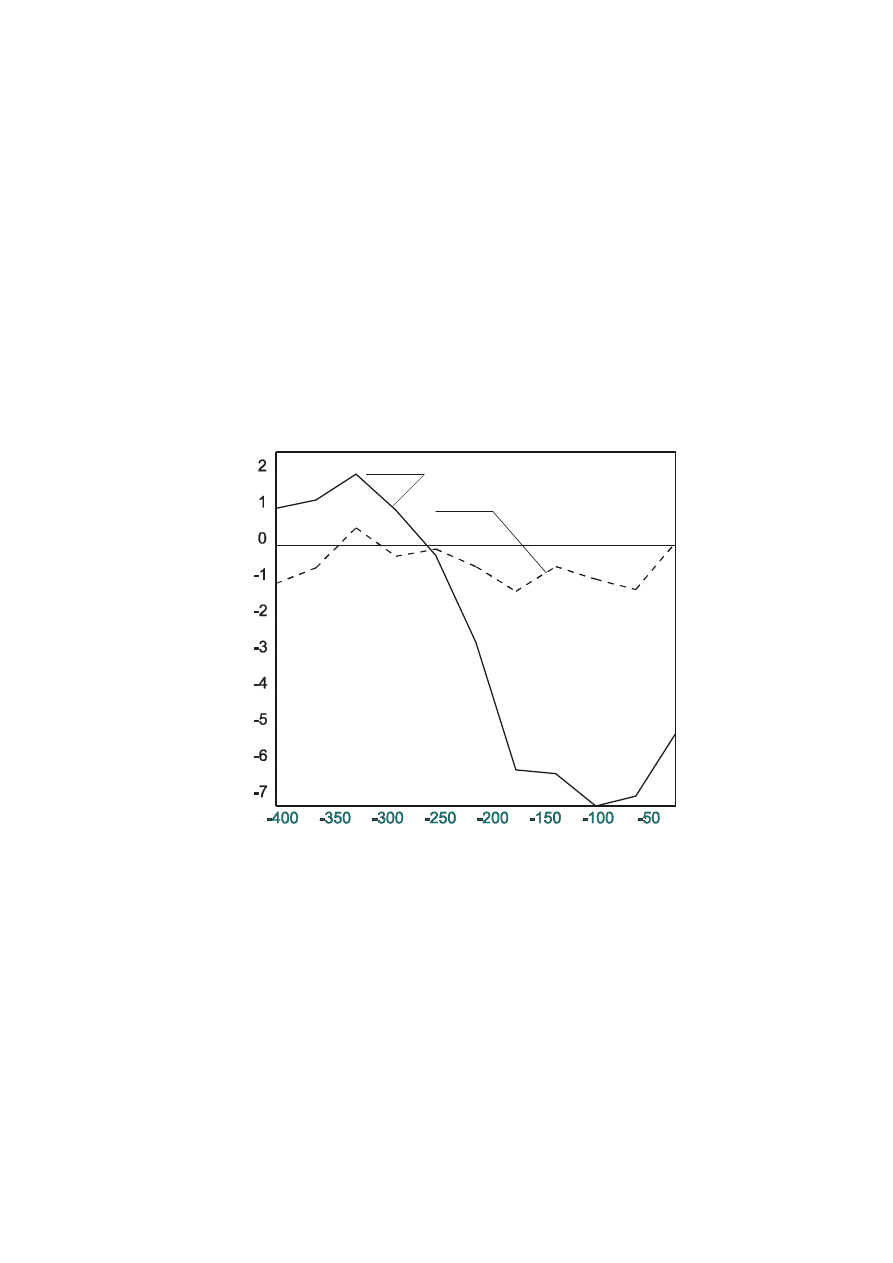

ustalania położenia zespołu. Jak pokazano na rys.3 o wartości odchyłki ustalania położenia

decydują zarówno odchyłki systematyczne jak i przypadkowe. Ogólnie można stwierdzić, że

odchyłki systematyczne są wyznaczone przez warunki brzegowe pracy danej maszyny i dla

każdego punktu pomiarowego na długości drogi przesuwu zespołu mają określoną wartość i

określony znak. Są one spowodowane głównie, błędami geometrycznymi prowadnic, błędami

wykonania śruby tocznej, obciążeniami, a także błędami układu do pomiaru drogi zastosowa-

nego w maszynie NC. Z uwagi na stałą ich wartość można je łatwo skorygować Na rys. 3 po-

kazano przykładowy efekt uzyskany dla frezarki pionowej w wyniku wprowadzenia do ukła-

du sterowania odpowiednich poprawek, uzyskanych z pomiarów odchyłek ustalania położe-

nia.

współrz

ę

dna w osi Y [mm]

Frezarka pionowa

AVIA

1

2

Analiza trendu - liniowa

o

d

c

h

y

łk

a

p

o

ło

ż

e

n

ia

[

u

m

]

Rys.3. Zmniejszenie odchyłek pozycjonowania w wyniku korekcji.

(linia 1 przed korekcją, linia 2 po korekcji)

Odchyłki przypadkowe mogą mieć wiele przyczyn. Główne przyczyny to: zmienne wa-

runki tarcia w parach kinematycznych, rozrzut czasów przełączania napędu, zmienna tempe-

ratura pracy obrabiarki, zmienne warunki zewnętrzne, zmienne obciążenia, drgania itp. Przy-

padkowe odchyłki położenia zmieniają swą wartość, pomimo zachowania stałych sterowal-

nych warunków pracy i eksploatacji. Są one powodem występowania rozrzutu położeń.

4

3. Opracowanie wyników pomiarów

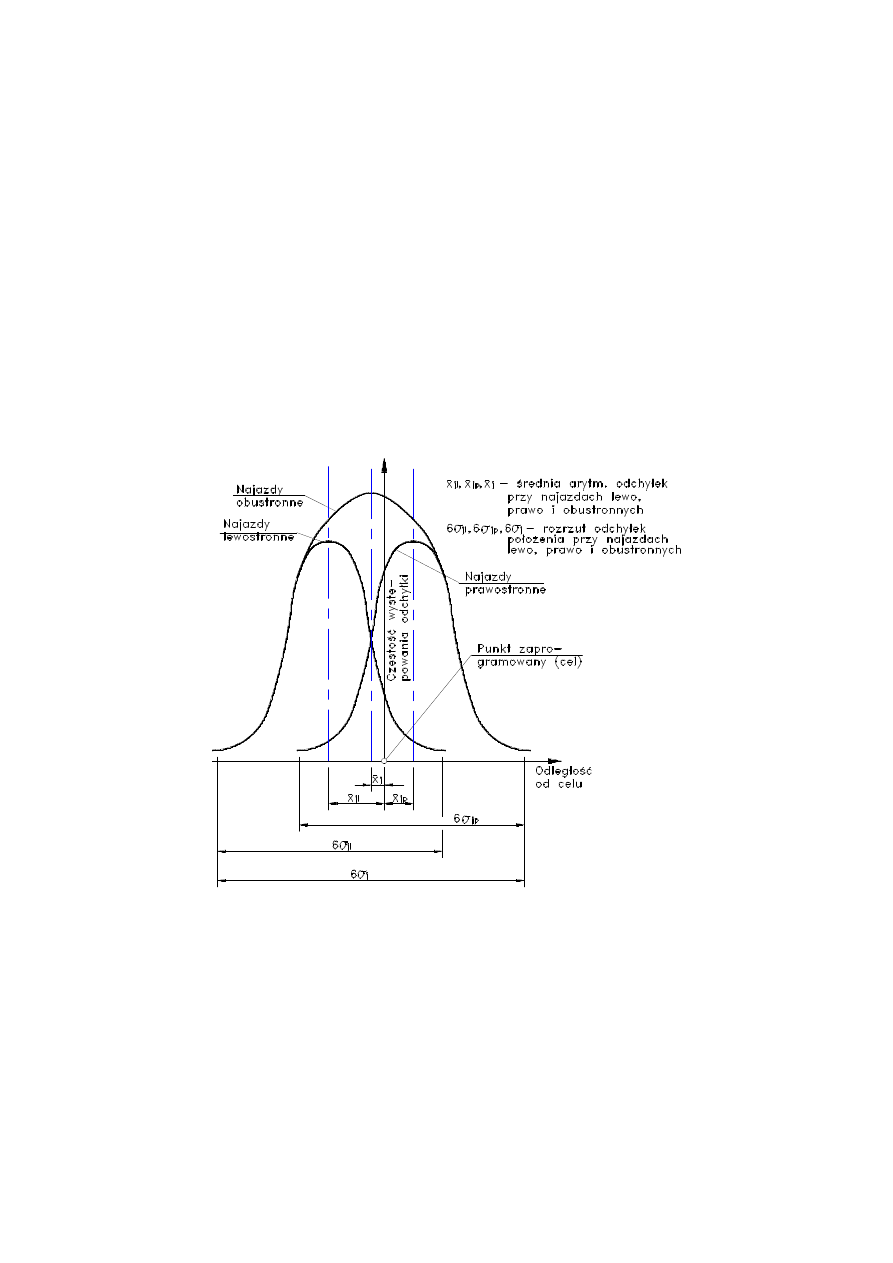

Występowanie nieuniknionego rozrzutu w pomiarach odchyłek ustalania położenia wy-

musza posłużenie się metodami statystycznymi przy opracowywaniu wyników pomiarów.

Zakłada się przy tym, że odchyłki położenia od zadanego punktu są rozłożone zgodnie

z rozkładem normalnym. Analizując rozkłady odchyłek przy najazdach lewo i prawostron-

nych dla każdego położenia kontrolnego można przy założonym poziomie ufności wyzna-

czyć:

Odchyłkę położenia,

Rozrzut położenia,

Luz zwrotny

Analizę taką dla jednego położenia pokazano na rys.4.

Rys.4. Krzywe normalnego rozkładu odchyłek położenia

Odchyłkę położenia reprezentują średnie arytmetyczne odchyłek przy odpowiednich na-

jazdach zaś luz zwrotny jest różnicą odchyłki lewo i prawostronnej. Jako rozrzut odchyłek po-

łożenia podaje się najczęściej przedział 6

σσσσ

, w którym mieści się 99,73% wszystkich pomia-

rów. Odchylenie standardowe

σσσσ

dla „n” najazdów, oblicza się z zależności:

5

σ

j

=

−

∑

(x

x

n - 1

ji

j

i =1

n

)

2

,

gdzie: x

ji

- „i”-ta odchyłka od punktu „j”,

x

1

n

x

j

ji

i =1

n

=

∑

- średnia arytmetyczna odchyłek od celu w punkcie j,

n - liczna najazdów na punkt „j”.

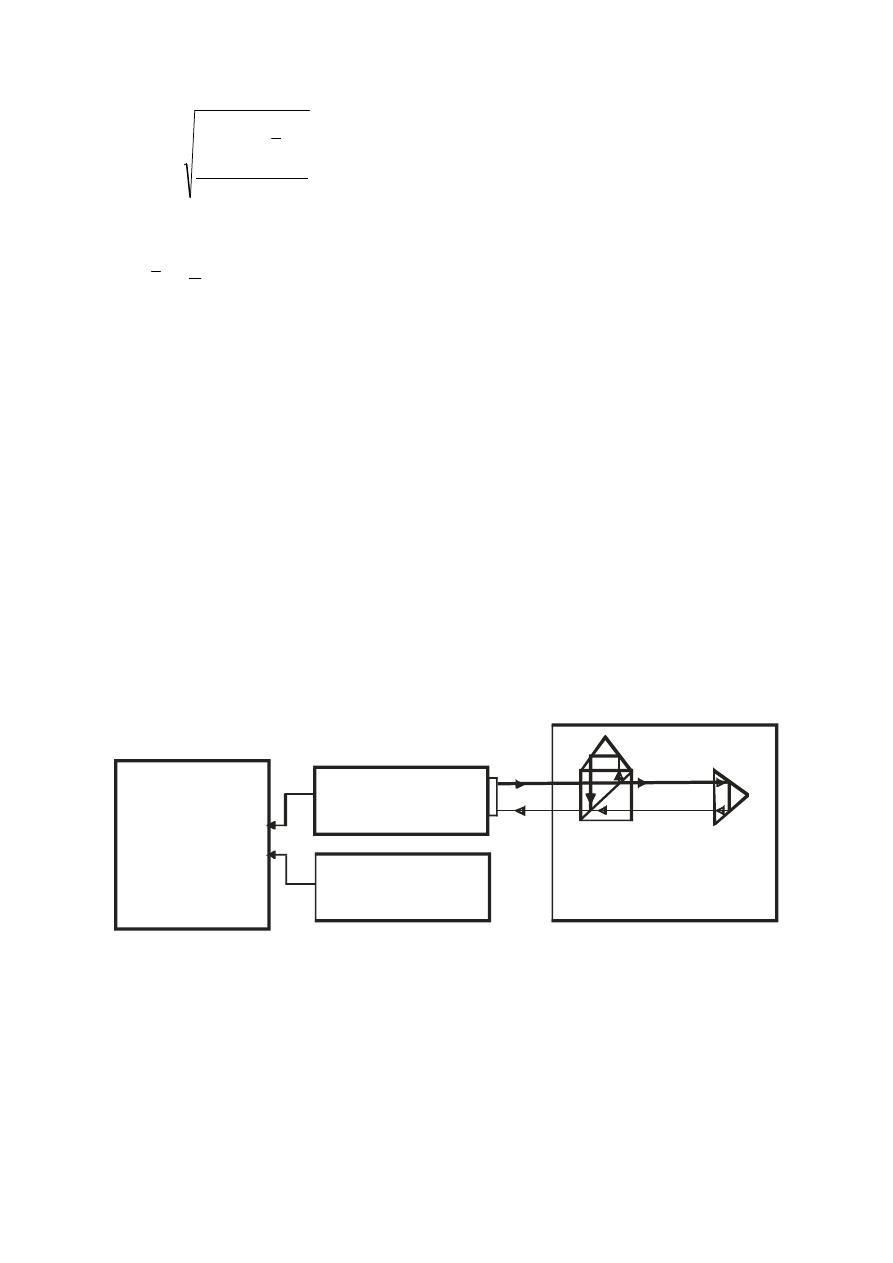

4. Pomiary odchyłek ustalania położenia

Rosnąca ciągle dokładność maszyn wymaga, aby narzędzia pomiarowe cechowały się

dokładnością przynajmniej o rząd wyższą. Dla większości obecnie wytwarzanych maszyn

wymaganiom tym są w stanie sprostać tylko interferometry laserowe. Interferometry laserowy

z różnego typu oprzyrządowaniem optycznym są najwyższej klasy przyrządami pomiarowym

wykorzystywanym do kontroli geometrycznej maszyn. Ich zastosowania obejmują pomiary

odchyłek pozycjonowania liniowego i kątowego, prostoliniowości, prostokątności, równole-

głości i płaskości. Możliwa jest też automatyczna transmisja współczynników korekcji linio-

wej do popularnych sterowników CNC.

Do pomiaru wykorzystuje się system laserowy w konfiguracji: głowica laserowa, układ

kompensacji, optyka do pomiarów liniowych i komputer z. oprogramowaniem (rys.5).

Rys.5. Schemat blokowy laserowego systemu pomiarowego

4.1.Zasada działania

Interferometria to technika pomiaru, która wykorzystuje długość fali świetlnej jako

jednostkę pomiarową. Laser znajduje w niej zastosowanie, ponieważ stanowi źródło promie-

niowania spójnego, co oznacza, że wszystkie wysyłane przez źródło fale mają taką samą dłu-

gość oraz są dokładnie w fazie. Długość fali lasera HeNe (światło czerwone) wynosi

Głowica

laserowa

Układ

kompensacji

Kompute r

PC

Oprzyrz

ą

dowanie

optyczne

6

0.633

µ

m, a w drodze kolejnych podziałów tej długości osiąga się rozdzielczość pomiarową

nawet 0.001

µ

m czyli 1 nm.

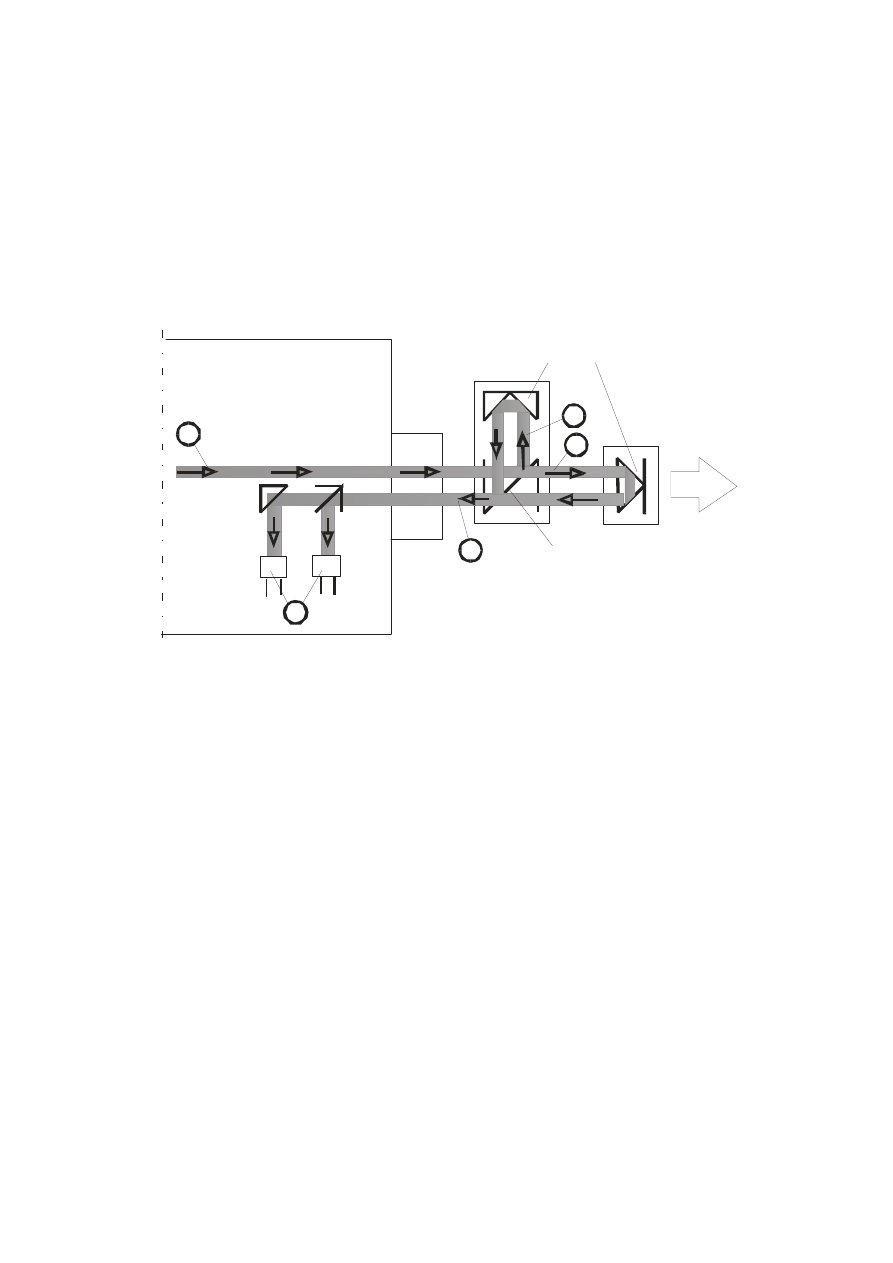

Zasadę działania systemu laserowego ilustruje rysunek 6. Światło lasera (1) spolary-

zowane w dwóch prostopadłych płaszczyznach dochodzi do zwierciadła płaskiego rozdziela-

jącego wiązkę na dwie składowe spolaryzowane liniowo. Światło odbite (2) jest spolaryzo-

wane prostopadle do przechodzącego (3). Obie wiązki są odbijane od odpowiednich pryzma-

tów i powracają do głowicy laserowej.

Rys.6. Zasada działania interferometru laserowego

Nieruchomy układ optyczny znajduje się w stałej odległości od głowicy tworząc w ten

sposób stałe ramie odniesienia interferometru. Drugie układ optyczny może przemieszczać się

względem głowicy tworząc razem z nią układ tak zwanego ramienia pomiarowego interfero-

metru. System laserowy pozwala na dokładne wykrywanie różnic pomiędzy długością ramie-

nia odniesienia i ramienia pomiarowego. Po odbiciu od pryzmatów wiązki (2) i (3) spotykają

się i razem docierają do głowicy. Utworzona w taki sposób wiązka (4) składa się z dwóch

składowych, które posiadają prostopadłe do siebie polaryzacje. Wiązka światła dochodzi na-

stępnie do detektorów (5) czułych na kierunek polaryzacji światła, które dają na wyjściu elek-

tryczny sygnał o przebiegu zmiennym, sinusoidalnym, pozwalający na określenie kierunku

przemieszczania się pryzmatu „pomiarowego” oraz określenie wielkości przesunięcia.

Przy wykorzystaniu interferometru laserowego LSP-30 do pozycjonowania maszyny

można uzyskać następujące parametry pomiaru:

-

zakres pomiaru 0 do 30 m

-

rozdzielczość pomiaru 0,1 lub 0,01

µ

m

2

3

4

5

Zwierciadł o płaskie

Pryzma t

Przesuw

Głowica laserowa

System laserowy LSP-30

1

7

-

dokładność pomiaru 1,5

µ

m/m

Proces pomiaru pozycjonowania dla maszyn sterowanych numerycznie wymaga:

-

zaprogramowania układu sterowania maszyny; (wpisanie położenia punków pomiarowych

wzdłuż drogi przemieszczania; maszyna powinna zatrzymać się w punkcie pomiaru na ok.

1 sek),

-

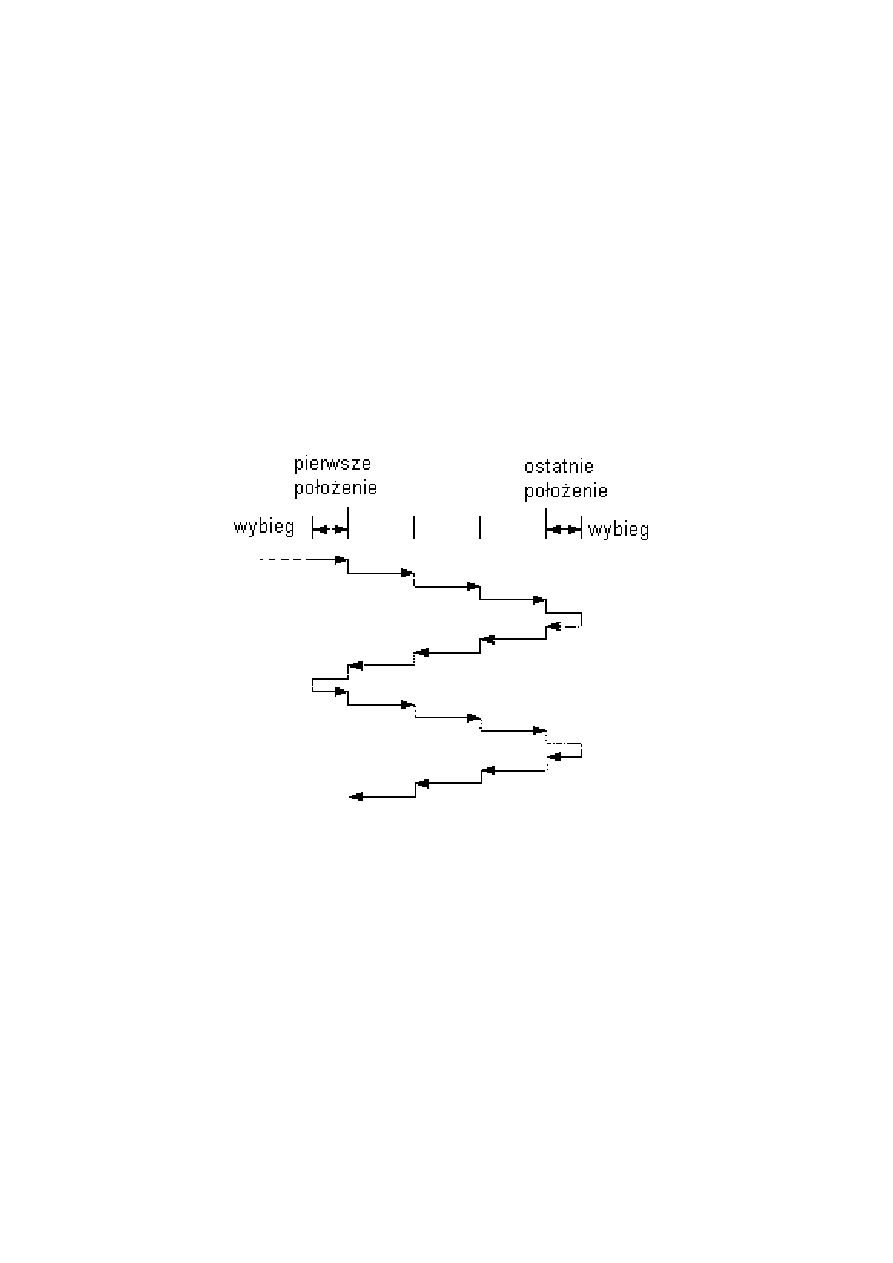

wykonania co najmniej pięciu cykli pomiarów wg schematu pokazanego na rys. 7, (reali-

zowany jest pomiar różnicy pomiędzy wpisanym do układu sterowania położeniem punk-

tu pomiarowego a położeniem zmierzonym za pomocą systemu laserowego),

-

obróbki statystycznej wyników pomiarowych w komputerze PC dla wyznaczenia wartości

rozrzutu, luzu zwrotnego i odchyłki położenia.

Rys.7. Cykle pomiarowe

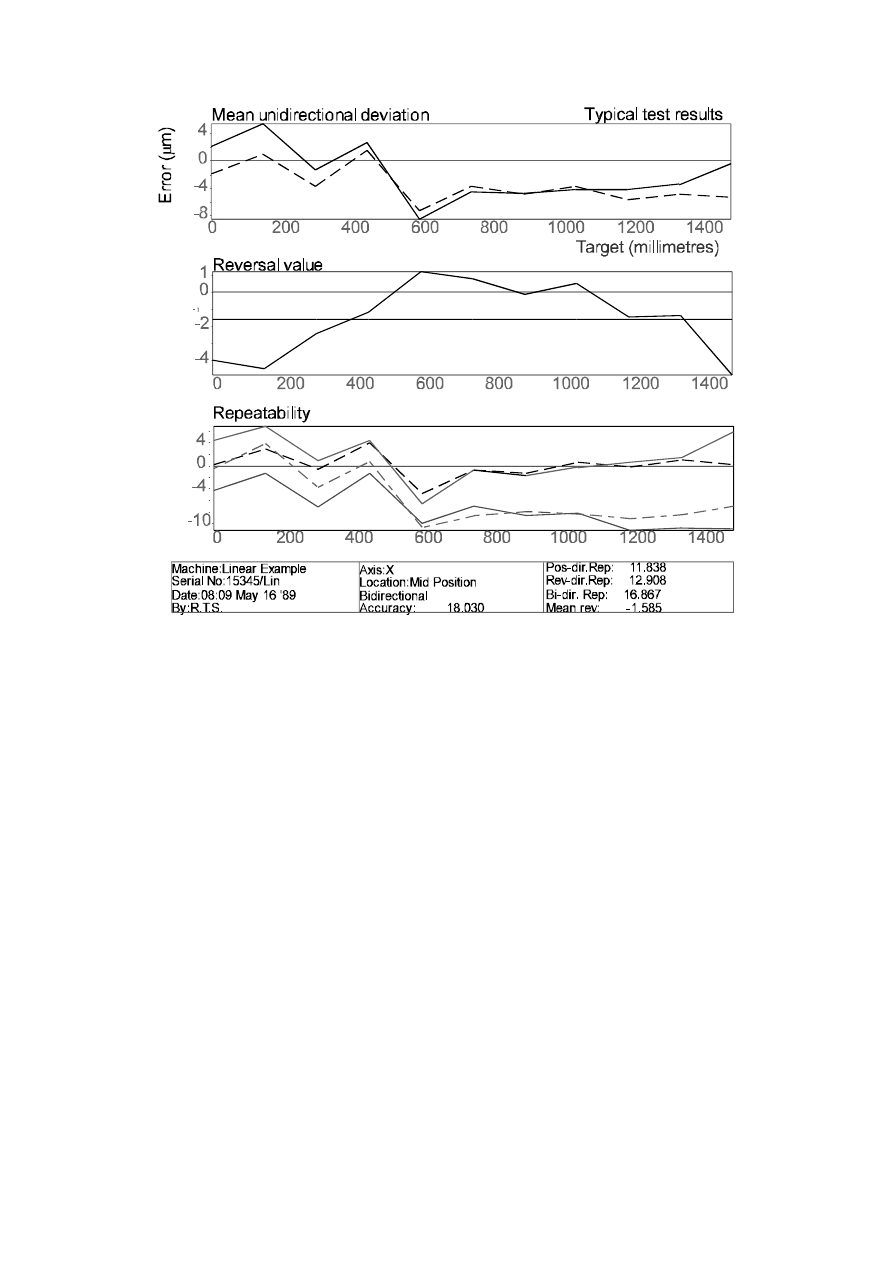

Przykład, opracowanych przez program komputerowy, rezultatów pomiarów dokład-

ności ustalania położenia pokazano na rys. 8.

8

Rys.8 Przykład rezultatów pomiarów dokładności ustalania położenia. (wykres górny : średnie odchylenie dla

położenia, środkowy: luz zwrotny, dolny: rozrzut położeń

5. Stanowisko dydaktyczne

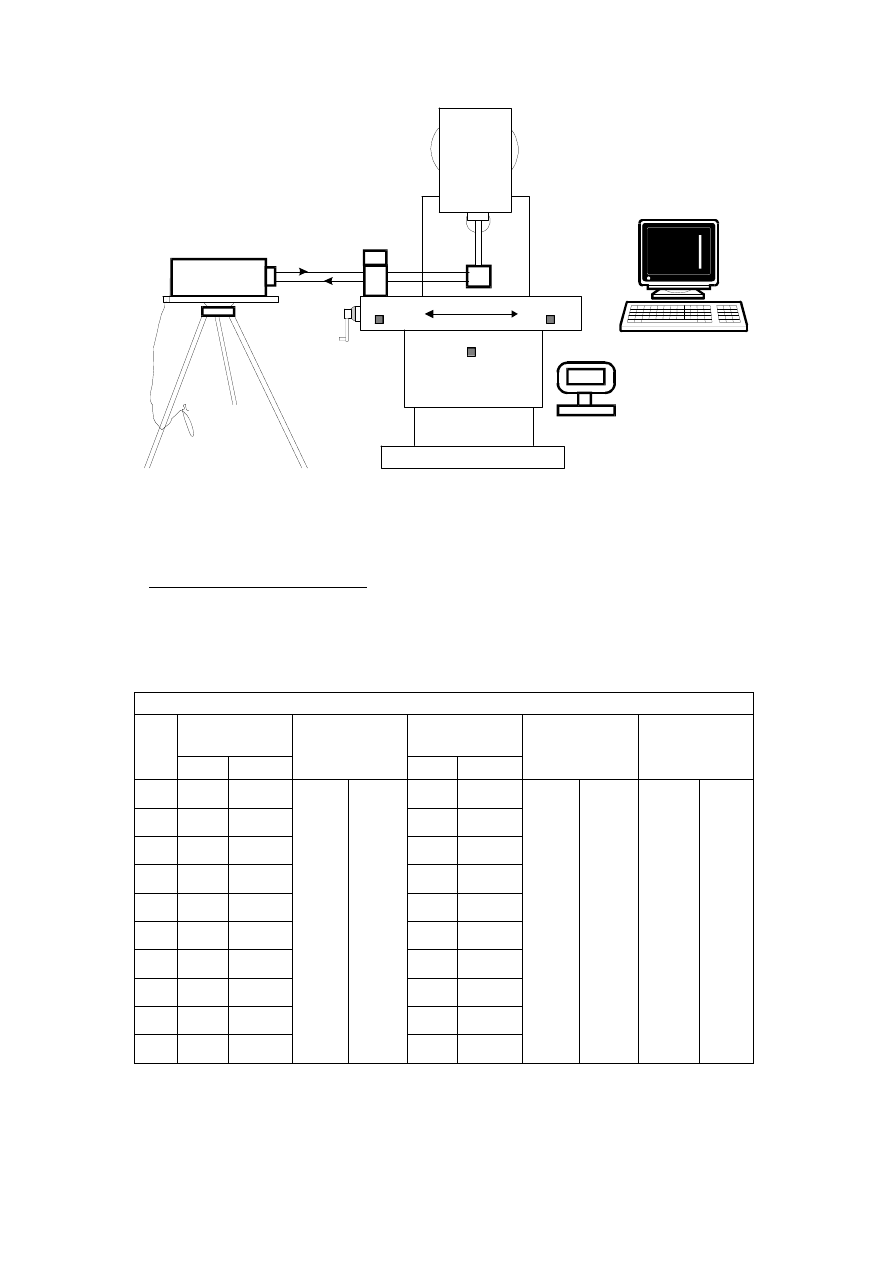

Pomiary rozrzutu położeń, luzu zwrotnego oraz odchyłki położenia wykonywane będą

dla wybranych położeń stołu frezarki uniwersalnej.

Pomiary przemieszczeń liniowych stołu frezarki wykonuje się zgodnie ze schematem

pokazanym na rys.9. Do pomiaru wykorzystuje się system laserowy w konfiguracji: głowica

laserowa, układ kompensacji, komputer z oprogramowaniem, optyka do pomiarów liniowych.

5.1. Czynności przygotowawcze

•

zestawienie układu pomiarowego;

•

ustawienie i uruchomienie głowicy laserowej,

•

zamocowanie interferometru liniowego na ruchomym stole maszyny, a retroreflektora

(pryzmatu) do nieruchomego zespoły maszyny np. głowicy wrzecionowej,

•

justowanie układów optyki liniowej na całej drodze przemieszczenia interferometru.

9

FWD

32J

Laser

Interferometr

liniowy

Pryzmat

Meteo

T1

T2

T3

Rys.9. Układ do pomiaru przemieszczeń liniowych w osi maszyny

5.2. Pomiary:

A.

Rozrzut położeń i luz zwrotny

Dla pierwszego wybranego położenia stołu wykonać 10 dojazdów lewostronnych i 10 do-

jazdów prawostronnych – zapisując wskazania systemu laserowego. Na podstawie zbioru

wyników wyznaczyć rozrzut położeń i wartość luzu zwrotnego

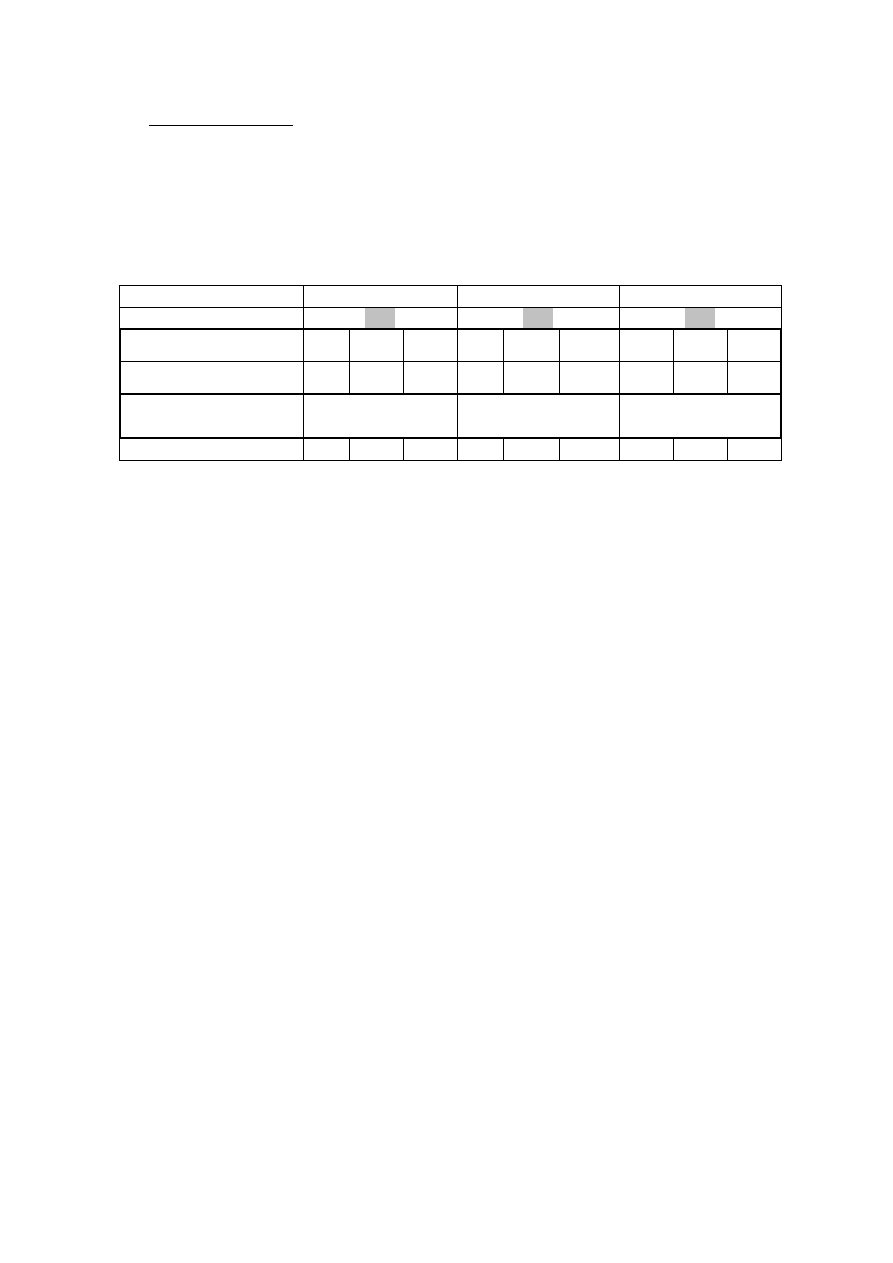

Położenie 1/ Położenie 2

Lp

Dojazd lewo-

stronny

Ś

rednia

arytmetyczna

XLsr

Dojazd pra-

wostronny

Ś

rednia

arytmetyczna

XPsr

Luz zwrotny

XLsr-XPsr

1

2

3

4

5

6

7

8

9

10

Rozrzut położeń R wyznaczyć jako R = 6*

σσσσ

lub w przybliżeniu jako

R = Xmax – Xmin (po odrzuceniu błędów grubych).

10

B.

Odchyłka położenia

Wyznaczyć przemieszczenie stołu „C” odpowiadające 1 obrotowi śruby pociągowej. Odchył-

kę położenia wyznaczyć dla trzech położeń stołu, odpowiadających 2, 4 i 6 ciu obrotom śruby

pociągowej. Dla każdego z położeń stołu pomiary powtórzyć trzy razy.

1 obrót śruby = C [mm]

2 obroty

4 obroty

6 obrotów

Wartość zadana Z

2*C

4*C

6*C

Wartość zmierzona M

Odchyłka Z - M

Ś

rednia odchyłka po-

łożenia

Pomiar Nr

1

2

3

1

2

3

1

2

3

Opracował:

dr inż. Wojciech Kwaśny

dr inż. Zbigniew Wasiak

Wyszukiwarka

Podobne podstrony:

instr 11

instr 11 sprężarki powietrza, BHP, Instrukcje BHP

instr 11

11-instalacja odgromowa, Instrukcje BHP, XXXV - INSTR. ENERGETYCZNE

11 kompl instr

instr'11 id 215359 Nieznany

metr 11 instr

11-instalacja odgromowa, Instrukcje BHP, XXXV - INSTR. ENERGETYCZNE

metr 11 instr

Szkol Instr ogólny 11 Ochrona ppoż

Zarz[1] finan przeds 11 analiza wskaz

11 Siłowniki

11 BIOCHEMIA horyzontalny transfer genów

PKM NOWY W T II 11

wyklad 11

więcej podobnych podstron