WIMiIP, IM, 3

Arkadiusz Bożek

Tomasz Groń

Krzysztof Grzywacz

Data:

5.06.2014r.

mgr. Piotr Nikiel

Kucie matrycowe w warunkach konwencjonalnych i izotermicznych.

Ocena:

1.Cel ćwiczenia

Dzięki ćwiczeniu mieliśmy możliwość zapoznania się z technologiami kucia matrycowego z warunkach

izotermicznych i konwencjonalnych. Pierwsza część miała na celu przeprowadzenie symulacji termomechanicznej z

wykorzystaniem metody elementów skończonych (MES) procesów kucia, przy parametrach takich samych jak dla eksperymentu.

Część druga polegała na przeprowadzeniu kucia konwencjonalnego i izotermicznego.

2.Przebieg ćwiczenia

CZĘŚĆ I : SYMULACJA PROCESU KUCIA W PROGRAMIE SIMUFAKT_FORMING

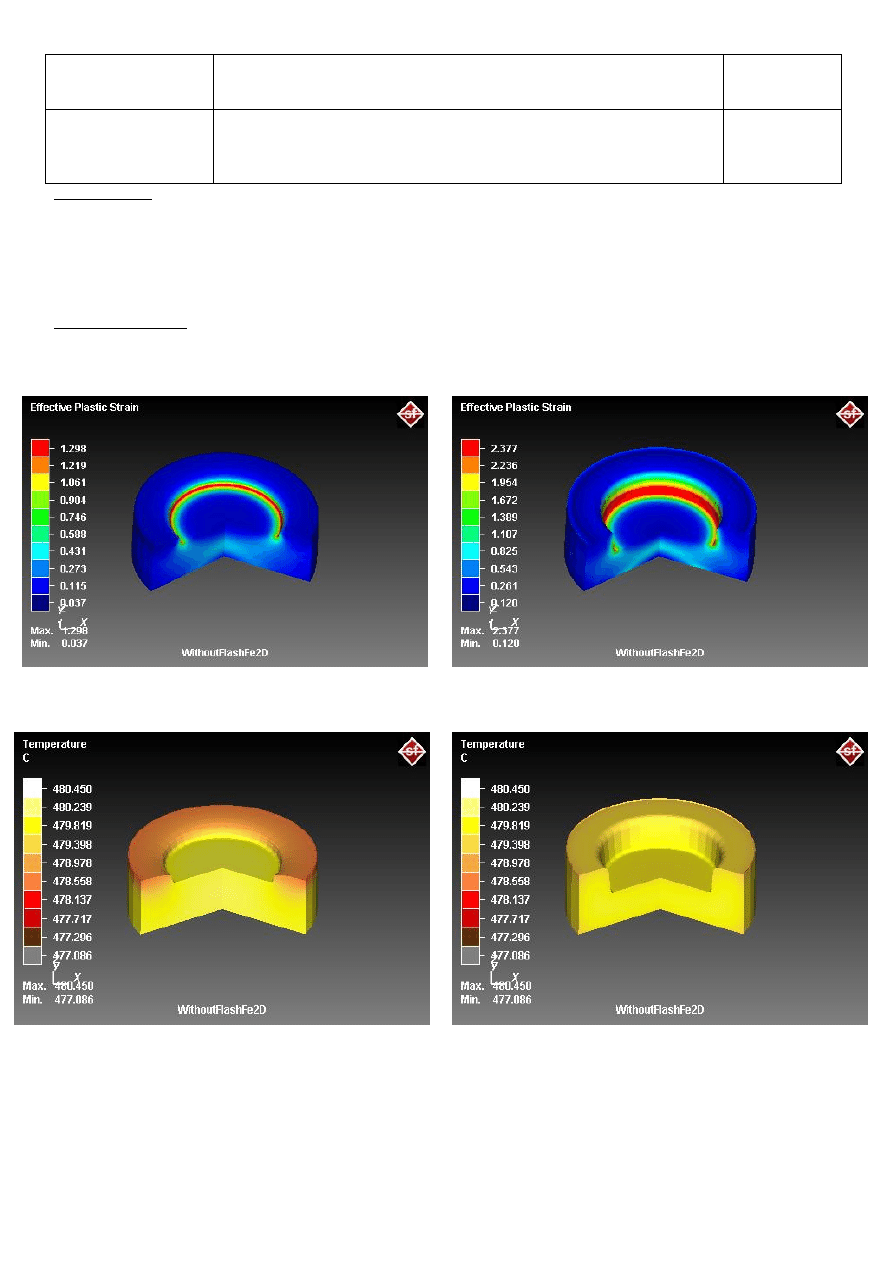

Rys.1 Rozkład efektywnego odkształcenia plastycznego na przekroju.

Rys.2 Rozkład temperatury na przekroju próbki.

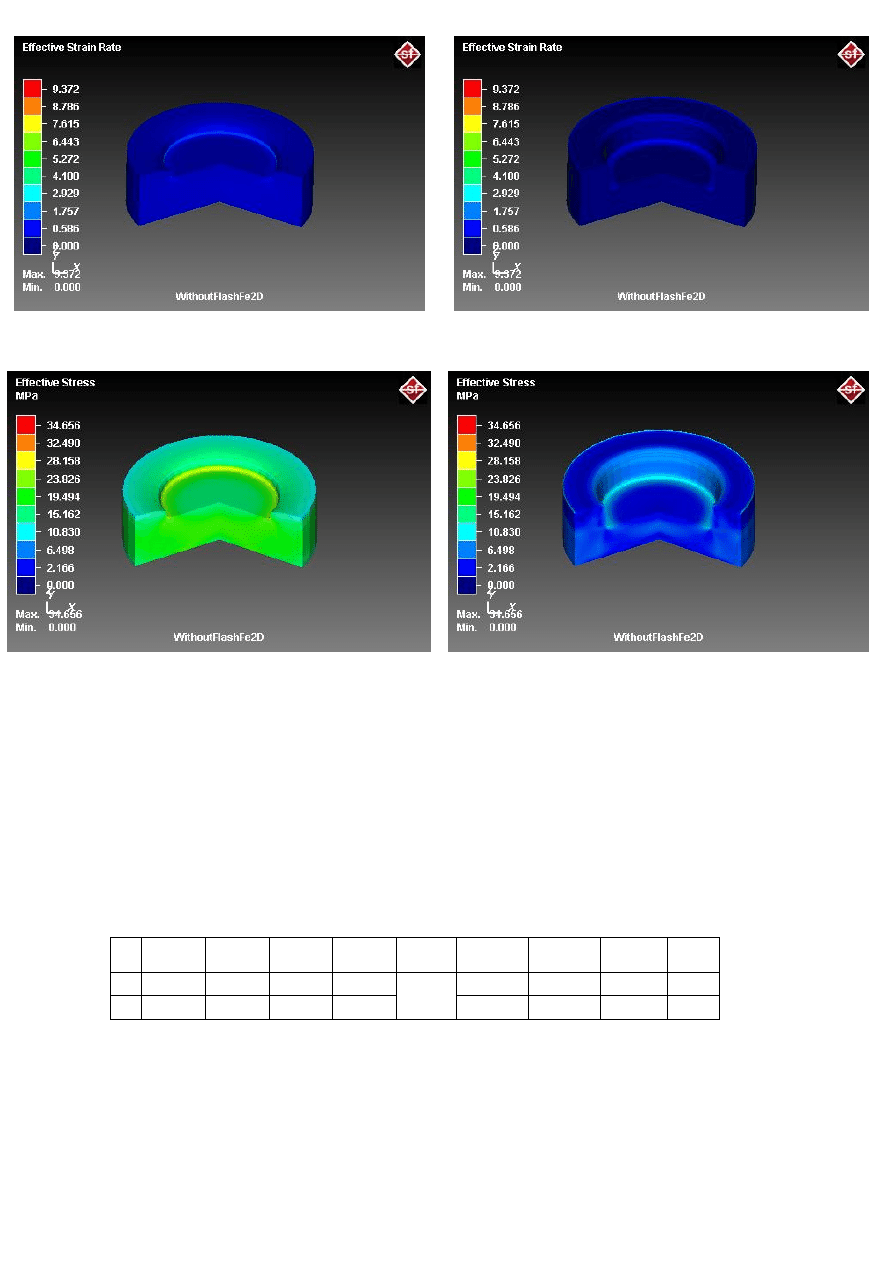

Rys.3 Rozkład efektywnej szybkości odkształcenia na przekroju.

Rys.4 Rozkład efektywnego ciśnienia stempla na przekroju.

CZĘŚĆ II: DOŚWIADCZENIE

a) Kucie matrycowe w warunkach izotermicznych.

Maszyna: prasa hydrauliczna

Temperatura narzędzi i próbek :480˚C

Siła zastosowana do odkształcania próbek :40kN

Czas wytrzymania :2 min

W tabeli poniżej zestawione zostały parametry zmierzone podczas doświadczenia i obliczone z wykorzystaniem

odpowiednich wzorów (próbka 1- odkształcana stemplem płaskim, próbka 2- odkształcana stemplem kształtowym).

TABELA 1.

Lp.

d

0

mm

h

0

mm

d

k

mm

h

k

mm

F

kN

m

0

g

m

k

g

ρ

0

Mg/m

3

ρ

k

Mg/m

3

1.

48,1

17,28

47,8

16,2

40

86,128

86,032

2,806452 2,9605

2.

48,1

17,26

-

-

86,155

-

2,790155

-

b) Kucie matrycowe w warunkach konwencjonalnych.

Maszyna: prasa śrubowa

Temperatura narzędzi :23˚C

Temperatura próbek 480˚C

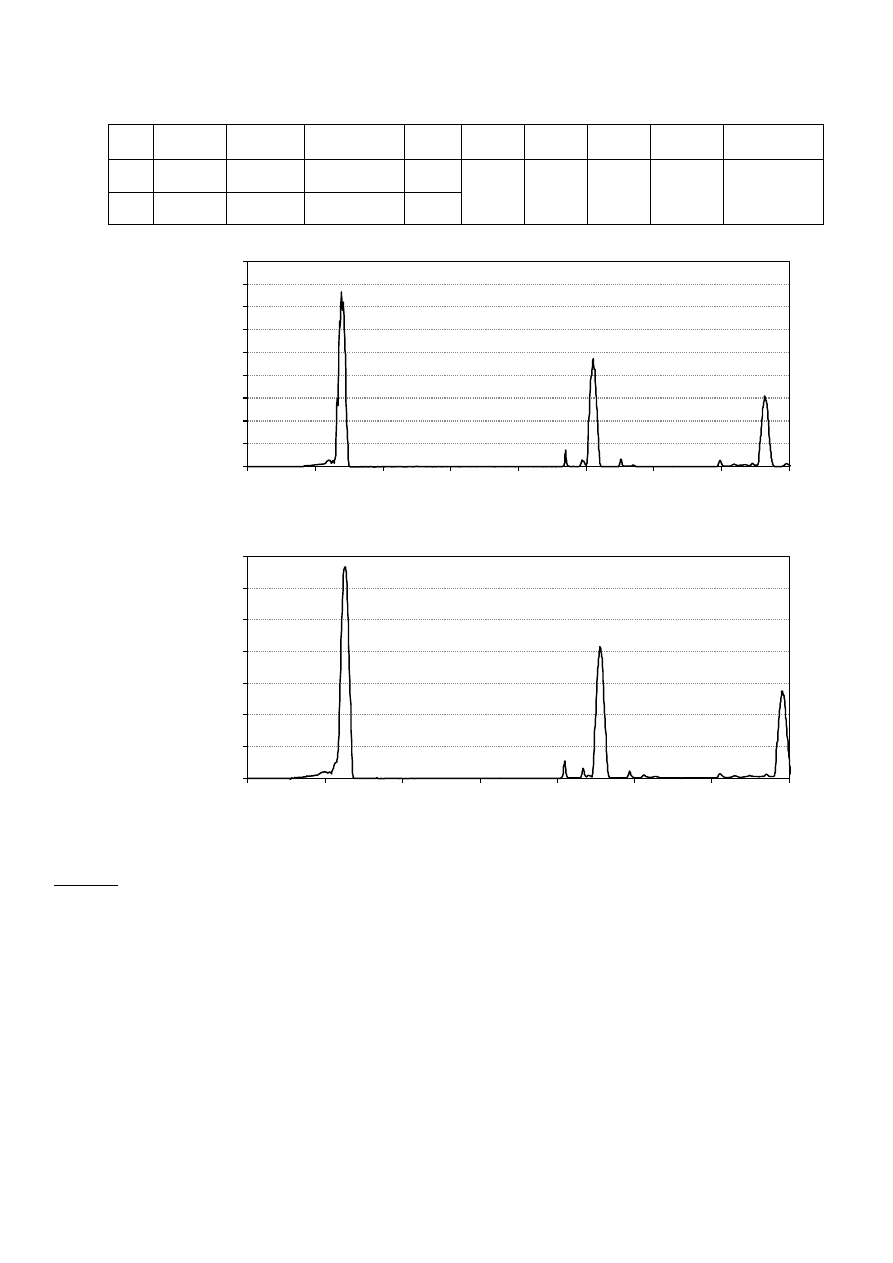

Poniżej przedstawiona została tabela z zestawionymi parametrami zmierzonymi podczas doświadczenia oraz

wykresy z zarejestrowanymi siłami działającymi podczas procesu dla stempla kształtowego i płaskiego.

TABELA 2.

Lp.

T

próbki

˚C

T

narzędzi

˚C

F

max

kN

τ

s

d

1

mm

h

1

mm

d

k

mm

h

k

mm

ε

%

1.

480

23

1308,08

2,3

48,2

17,2

50,2

15,38

10,58

2.

480

23

1531,60

2,4

3.Wnioski

Symulacja komputerowa po wygenerowaniu raportu umożliwia nam śledzenie krok po kroku zmian naprężeń

odkształceń i temperatury podczas procesu. Pozwala ona również odpowiednio dobrać parametry kucia. Dzięki części

doświadczalnej zauważono że podczas kucia izotermicznego następuje zagęszczenie porowatego wsadu oraz jego konsolidacja, co

jest wynikiem działania siły i temperatury. Naciski przy tej metodzie są niższe w porównaniu do metod konwencjonalnych przez

co wzrosnąć powinna żywotność stosowanych narzędzi. Z wykresów uzyskanych podczas przeprowadzania kucia

konwencjonalnego można odczytać siły działające na próbki których wartości są spore, a czas procesu w każdym przypadku jest

bardzo krótki. Jest to cechą charakterystyczną tego typu obróbki jak również to że odkształcenie zadane podczas jednej operacji

jest duże i w tym przypadku wyniosło 10,58%.

0

200

400

600

800

1000

1200

1400

1600

1800

1,6

1,7

1,8

1,9

2

2,1

2,2

2,3

2,4

Si

ła

, kN

czas, s

stempel płaski

gr. III (IV)

0

200

400

600

800

1000

1200

1400

1,6

1,7

1,8

1,9

2

2,1

2,2

2,3

Si

ła

, kN

czas, s

stempel kształtowy

gr. III (IV)

Wyszukiwarka

Podobne podstrony:

Nikiel 2013

półgorące Opracowanie nikiel

OCP nikiel

Nikiel teoria

Białe kafelki, porcelana, nikiel 1

Nikiel

Kobalt i nikiel

NANOKOMPOZYTOWE WARSTWY NIKIEL NANORURKI WĘGLOWE

Opracowanie nikiel

Nikiel 1

NIKIEL + rtec, V ROK, TOKSYKOLOGIA, notatki, kolos 1

nikiel tytan cyna ołó, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, moje met

nikiel i kobalt

NIKIEL, BHP KARTA CHARAKTERYSTYKI SUBSTANCJI NIEBEZPIECZNEJ

nikiel Tytan, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, moje metele

nikiel 3

Nikiel Sinumerik 840D(1)

Nikiel proszek

Nikiel, Wypracowania do szkoły, Chemia

więcej podobnych podstron