Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 1 -

ĆWICZENIE 2

CERAMIKA BUDOWLANA

2.1. WPROWADZENIE

Norma PN-B-12016:1970 dzieli wyroby ceramiczne na trzy grupy: I, II i III. Zastępująca ją

częściowo norma PN-EN 771-1 wyróżnia dwie grupy elementów murowych:

- elementy LD – elementy murowe ceramiczne o gęstości brutto w stanie suchym

mniejszej bądź równej 1000 kg/m

3

do stosowania w murach zabezpieczonych;

- elementy HD obejmujące:

a) wszystkie elementy murowe ceramiczne do stosowania w murach

niezabezpieczonych,

b) elementy murowe ceramiczne o gęstości brutto w stanie suchym większej niż 1000

kg/m

3

do stosowania w murach zabezpieczonych.

Badania techniczne stosowane są w celu oceny jakości wyrobów ceramiki budowlanej.

Program

badań ceramicznych wyrobów budowlanych obejmuje dwie zasadnicze

grupy:

1. Sprawdzenie wymiarów.

2. Badania laboratoryjne.

Instrukcja obejmuje opis tylko tych badań, które wykonywane są podczas zajęć

laboratoryjnych z przedmiotu Materiały budowlane.

2.2. SPRAWDZENIE WYMIARÓW

2.2.1.

DŁUGOŚĆ (l

u

), SZEROKOŚĆ (w

u

) i WYSOKOŚĆ (h

u

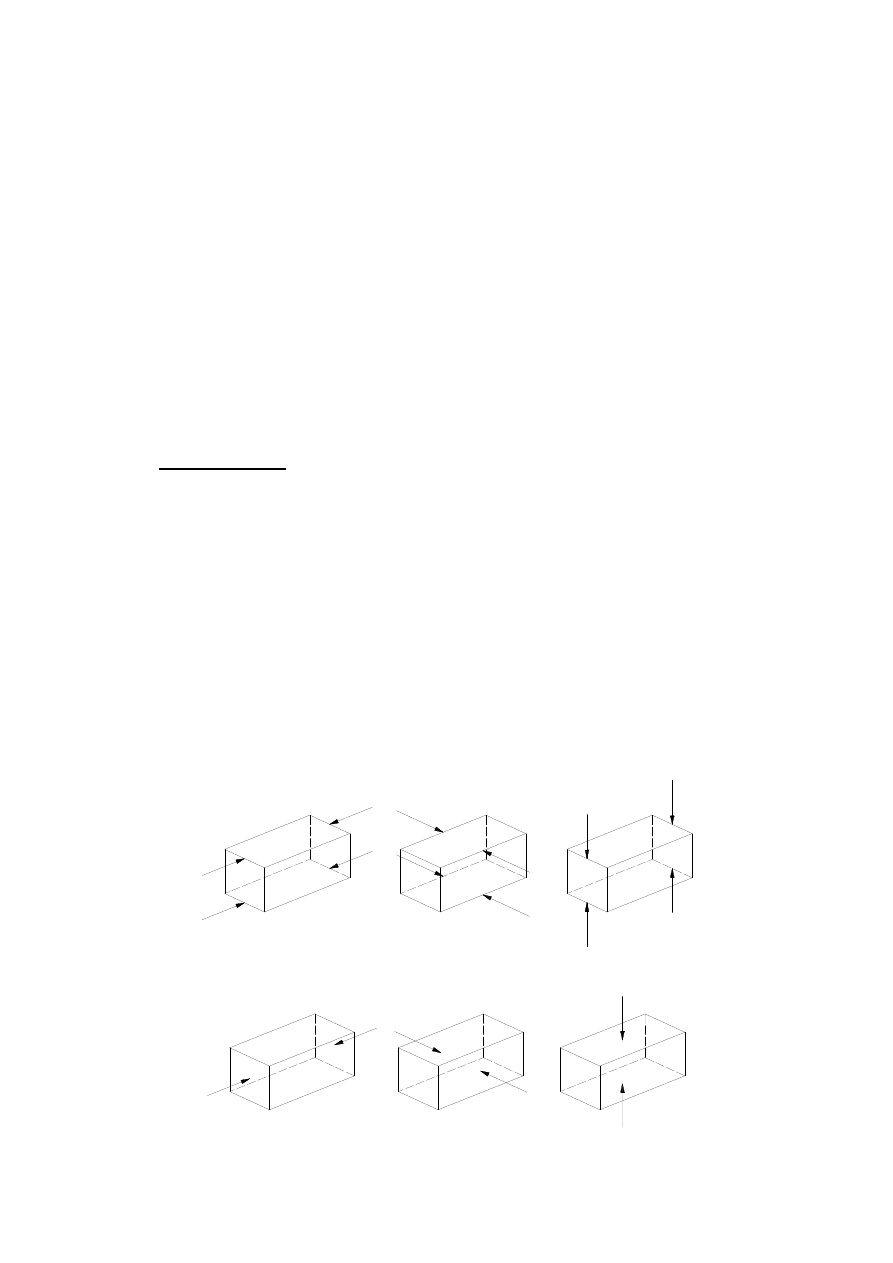

) należy określić

poprzez dwa pomiary wykonane blisko krawędzi każdej próbki w położeniu pokazanym na

rysunku 2.1 lub wykonując jeden pomiar w przybliżeniu w środku każdej próbki w położeniu

jak na rysunku 2.2 jeśli to wynika z wymagań normy EN 771, tzn. gdy co najmniej dwa

wymiary nominalne elementu nie są większe niż 250 mm, 125 mm oraz 100 mm odpowiednio

dla długości, szerokości i wysokości.

Rys. 2.1. Miejsca pomiarów w przypadku wykonywania dwóch pomiarów

Rys. 2.2. Miejsca pomiarów w przypadku wykonywania jednego pomiaru

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 2 -

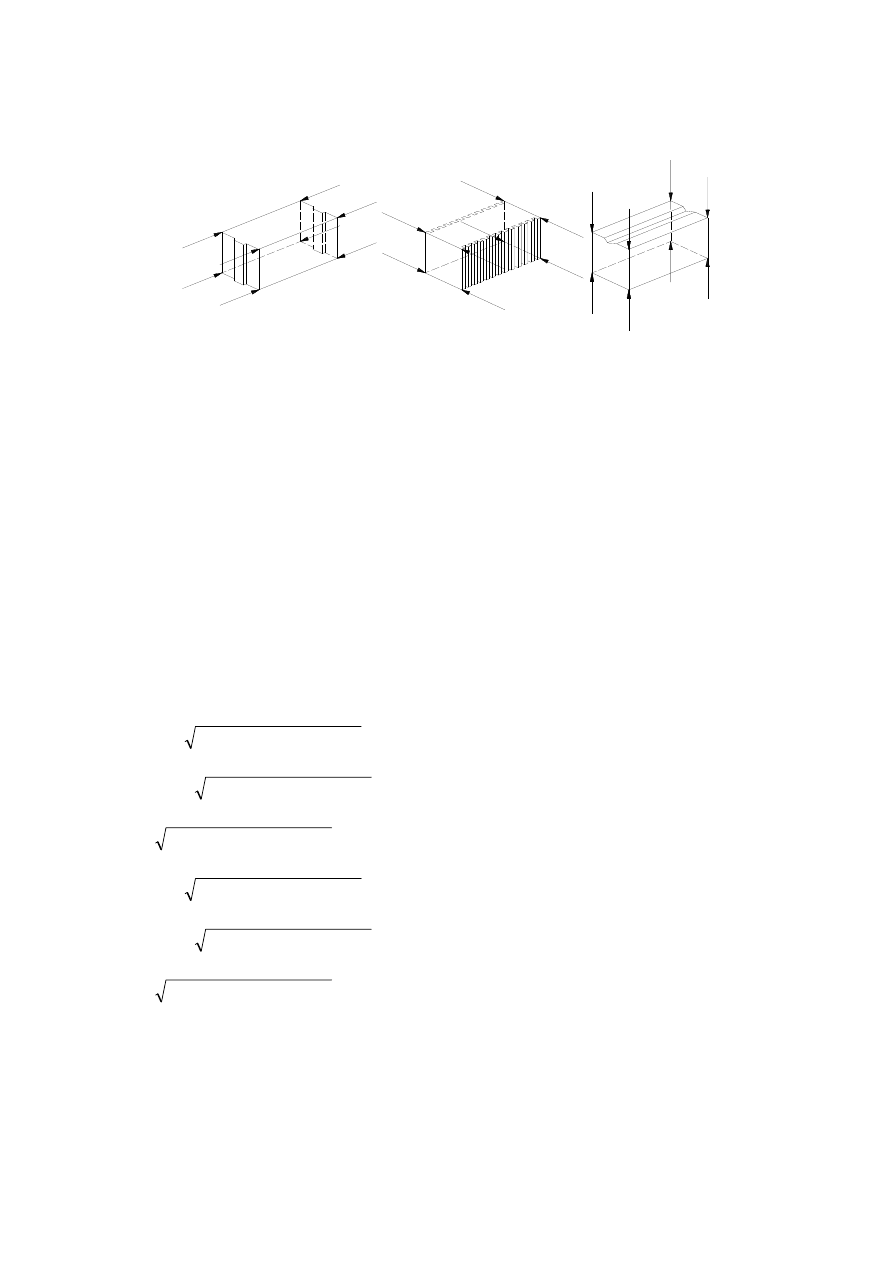

Próbki o nieregularnych powierzchniach (wpusty i wypusty, otwory chwytowe itp.)

sprawdza się bez uwzględniania tych występów jak to pokazuje rysunek 2.3.

Rys. 2.3. Miejsca pomiarów próbek o nieregularnych powierzchniach

Przy wykonywaniu dwóch pomiarów długość (l

u

), szerokość (w

u

) i wysokość (h

u

)

należy obliczyć jako średnią arytmetyczną dwóch pomiarów z dokładnością do 0,2 mm lub

0,5 mm w zależności od tolerancji określonej w odpowiedniej części normy EN 771.

W przypadku sposobu, gdzie wykonywany jest jeden pomiar należy przedstawić

długość (l

u

), szerokość (w

u

) i wysokość (h

u

) z dokładnością do 0,2 mm lub 0,5 mm w

zależności od wielkości odchyłek wymiarów.

Długość, szerokość i wysokość próbki badawczej podać jako średnią wartości

obliczonych dla poszczególnych próbek. Dokładność wyniku powinna wynosić:

- 0,5 mm - gdy maksymalny dopuszczalny błąd pomiaru wynosi 0,2 mm;

- 1 mm – gdy maksymalny dopuszczalny błąd pomiaru wynosi 0,5 mm.

Różnica dla wszystkich wymiarów między wartością deklarowaną, a wartością średnią

określoną na podstawie pomiarów badanej próbki nie powinna być większa niż jedna z niżej

wymienionych deklarowanych kategorii. Obliczona wartość powinna być zaokrąglona do

1,0 mm:

T1: ±0,40

nominalny)

(wymiar

mm lub 3 mm, przyjmuje się tę wartość, która jest

większa

T1+: ±0,40

nominalny)

(wymiar

mm lub 3 mm dla długości lub szerokości, przyjmuje się

tę wartość, która jest większa oraz

±0,05

nominalny)

(wymiar

mm lub 1 mm dla wysokości, przyjmuje się tę wartość, która

jest większa

T2: ±0,25

nominalny)

(wymiar

mm lub 2 mm, przyjmuje się tę wartość, która jest

większa

T2+: ±0,25

nominalny)

(wymiar

mm lub 2 mm dla długości lub szerokości, przyjmuje się

tę wartość, która jest większa oraz

±0,05

nominalny)

(wymiar

mm lub 1 mm dla wysokości, przyjmuje się tę wartość, która

jest większa

lub Tm: odchyłki w mm deklarowane przez producenta (mogą być większe lub mniejsze od

innych kategorii).

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 3 -

2.2.2.

GRUBOŚĆ ŚCIANEK ZEWNĘTRZNYCH I WEWNĘTRZNYCH należy

mierzyć w oddalonych punktach, w trzech różnych miejscach, tak aby zmierzone wartości

były reprezentatywne dla minimalnej grubości mierzonych ścianek wewnętrznych i

zewnętrznych. Dokładność pomiarów powinna wynosić 0,2 mm.

Średnią grubość ścianek zewnętrznych i wewnętrznych każdej próbki należy obliczyć

z dokładnością do 0,2 mm.

Grubość ścianek zewnętrznych i wewnętrznych próbki badawczej należy obliczyć jako

średnią z wartości ustalonych dla poszczególnych próbek i przedstawić wynik z dokładnością

do 0,5 mm.

2.2.3.

GŁĘBOKOŚĆ OTWORÓW, które nie przechodzą przez element murowy,

należy zmierzyć w dwóch różnych położeniach, a wynik ustalić z dokładnością do 0,5 mm.

Średnią głębokość otworów należy obliczyć z dokładnością do 0,5 mm.

Głębokość otworów w próbce badawczej obliczyć jako średnią z wartości obliczonych

dla poszczególnych próbek. Dokładność powinna wynosić 1 mm.

2.3. Badania laboratoryjne

2.3.1. BADANIE MASY przeprowadza się na próbkach będących w stanie

powietrzno-suchym lub na próbkach wysuszonych.

Badanie próbek będących w stanie powietrzno-suchym należy przeprowadzać przez

zważenie wyrobów z dokładnością do 5 g. Próbki suche należy uprzednio przetrzymać przez

6 h w suszarce w temperaturze 105

110°C. Ważenie powinno być wykonane z dokładnością

do 0,1

masy próbki.

Wynik badania należy uznać za dodatni, jeżeli średnia arytmetyczna wyników

uzyskanych dla poszczególnych sztuk badanych wyrobów w wymaganej liczbie odpowiada

wymaganiom normy przedmiotowej.

2.3.2. BADANIE GĘSTOŚCI BRUTTO W STANIE SUCHYM polega na

określeniu ilorazu masy do objętości brutto po wysuszeniu elementu do stałej masy. Objętość

brutto określa się jako objętość elementu obliczoną na podstawie długości, szerokości i

wysokości pomniejszonej o objętość otworów, drążeń, wgłębień lub wycięć przeznaczonych

do wypełnienia zaprawą.

Masę w stanie suchym należy określić tak jak przy określaniu gęstości netto w stanie suchym.

Objętość brutto w stanie suchym oblicza się odejmując z wymiarów długości,

szerokości i wysokości elementu objętość otworów, drążeń, wgłębień czy wcięć

przeznaczonych do wypełnienia zaprawą. Pomiary można wykonać dowolną metodą, ale o

dokładności pomiaru określonych normą EN 772-16.

Gęstość brutto w stanie suchym [kg/m

3

] oblicza się ze wzoru:

6

,

,

,

10

u

g

u

dry

u

g

V

m

Gęstość brutto w stanie suchym należy obliczyć dla każdej próbki - całego elementu, z

dokładnością:

- do 5 kg/m

3

dla gęstości do 1000 kg/m

3

;

- do 10 kg/m

3

dla gęstości powyżej 1000 kg/m

3

.

Obliczyć wartość średnią gęstości brutto w stanie suchym próbki badawczej.

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 4 -

14.1. BADANIE WYTRZYMAŁOŚCI NA ŚCISKANIE

polega na przyłożeniu

równomiernie rozłożonego obciążenia i zwiększania go w sposób jednostajny aż do

zniszczenia próbki, która jest umieszczona centrycznie na płycie ściskającej maszyny

wytrzymałościowej.

Przygotowanie próbek

.

Wszelkie wpusty i/lub wypusty powinny być usunięte z powierzchni badanych

elementów.

Powierzchnie próbek, całego elementu lub próbek wyciętych z większego elementu,

do których przykładane jest obciążenie, powinny być płaskie (tolerancja 0,1 mm na

każde 100 mm) oraz takie, aby powierzchnia górna leżała między dwiema

płaszczyznami, równoległymi do powierzchni podstawy (dopuszczalna odchyłka od

równoległości nie większa niż 1 mm od siebie na każdych 100 mm).

Jeśli powierzchnie nie spełniają powyższych wymagań należy przygotować je poprzez:

a) Szlifowanie – próbki należy szlifować dopóki nie zostanie uzyskana płaskość i

równoległość opisana powyżej. Otwory, drążenia, zagłębienia, wnęki wewnętrzne lub

zewnętrzne, należy pozostawić bez zmian. Szlifowania nie należy przeprowadzać

jeśli:

- proces szlifowania będzie znacząco powiększał pole powierzchni styku badanych

powierzchni – wówczas należy przeprowadzić wyrównywanie zaprawą;

- wysokość próbek jaka pozostaje po ich położeniu jest mniejsza niż 40 mm lub

stosunek wysokości do szerokości jest mniejszy niż 0,4 – wówczas należy

przygotować próbkę złożoną, składającą się z próbek położonych jedna na drugiej bez

stosowania między nimi jakiejkolwiek zaprawy, materiału wiążącego lub warstw

oddzielających.

b) Wyrównywanie zaprawą – stosuje się zaprawę cementową o wytrzymałości na

ściskanie nie mniejszej niż oczekiwana wytrzymałość na ściskanie elementu

murowego lub 30 N/mm

2

(przyjmując tę wartość, która jest mniejsza). Powierzchnie

przeznaczone do wyrównania próbek o wysokich wartościach absorpcji wody należy

przed przygotowaniem zwilżyć. Wypoziomowaną płytę szklaną lub ze stali

nierdzewnej należy powlec warstwą oleju antyadhezyjnego lub przykryć arkuszem

cienkiego papieru ewentualnie folią z tworzywa sztucznego w celu zapobieżenia

przywierania zaprawy do płyty. Na tak przygotowaną płytę położyć warstwę zaprawy

o grubości około 5 mm, około 25 mm dłuższą i około 10 mm szerszą niż element.

Położyć element i docisnąć jedną powierzchnią kładzenia do warstwy zaprawy, tak

aby pionowa oś próbki była prostopadła do powierzchni płyty. Sprawdzić, czy

warstwa zaprawy wystaje co najmniej 3 mm ponad całą powierzchnię. Nie należy

wypełniać zaprawą tych wnęk, które są przeznaczone do wypełnienia zaprawa

podczas murowania. Wszystkie boki elementu pozbawić zbędnej zaprawy.

Próbkę z zaprawą należy przykryć wilgotną tkaniną i utrzymywać ja w stanie wilgotnym,

aż zaprawa wystarczająco stwardnieje. Jeśli po stwardnieniu zaprawy nie zauważa się jej

uszkodzeń, braku zagęszczenia, czy braku przyczepności do elementu murowego i/lub

pęknięć, wówczas należy nałożyć drugą warstwę zaprawy w ten sam sposób co pierwszą,

stosując materiały pobrane z tej samej partii cementu i piasku oraz stosując te same proporcje

mieszanki.

Próbki wyrównywane zaprawą należy przechowywać pod workami utrzymującymi wilgoć

lub w komorze klimatyzacyjnej o wilgotności względnej większej niż 90%, przez okres

wystarczający, aby zaprawa osiągnęła minimalną wytrzymałość.

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 5 -

Elementy murowe z zagłębieniami, których pole obciążanej powierzchni netto jest

większe niż 35% pola powierzchni kładzenia, należy badać bez usuwania lub wypełniania

zagłębień. W przypadku, gdy powierzchnia ta jest mniejsza lub równa 35% pola powierzchni

brutto, zagłębienia powinny być wypełnione taką samą zaprawą jak ta przeznaczona do

wyrównywania.

Przed badaniem próbki powinny być sezonowane w sposób określony normą PN-EN

771 odpowiedni dla każdego typu wyrobu.

Opis badania.

Próbkę do badania należy ustawić współosiowo ze środkiem przegubu płyty

dociskowej, tak aby zapewnione było jej stabilne położenie. Nie należy stosować żadnych

materiałów przekładkowych.

Zalecany przyrost obciążenia podaje tabela 14.1.

Początkowo przyłożyć zwykle stosowany przyrost obciążenia, a gdy osiągnie około połowę

oczekiwanego maksymalnego obciążenia, wyregulować przyrost, tak aby maksymalne

obciążenie zostało osiągnięte w czasie nie krótszym niż około 1 min.

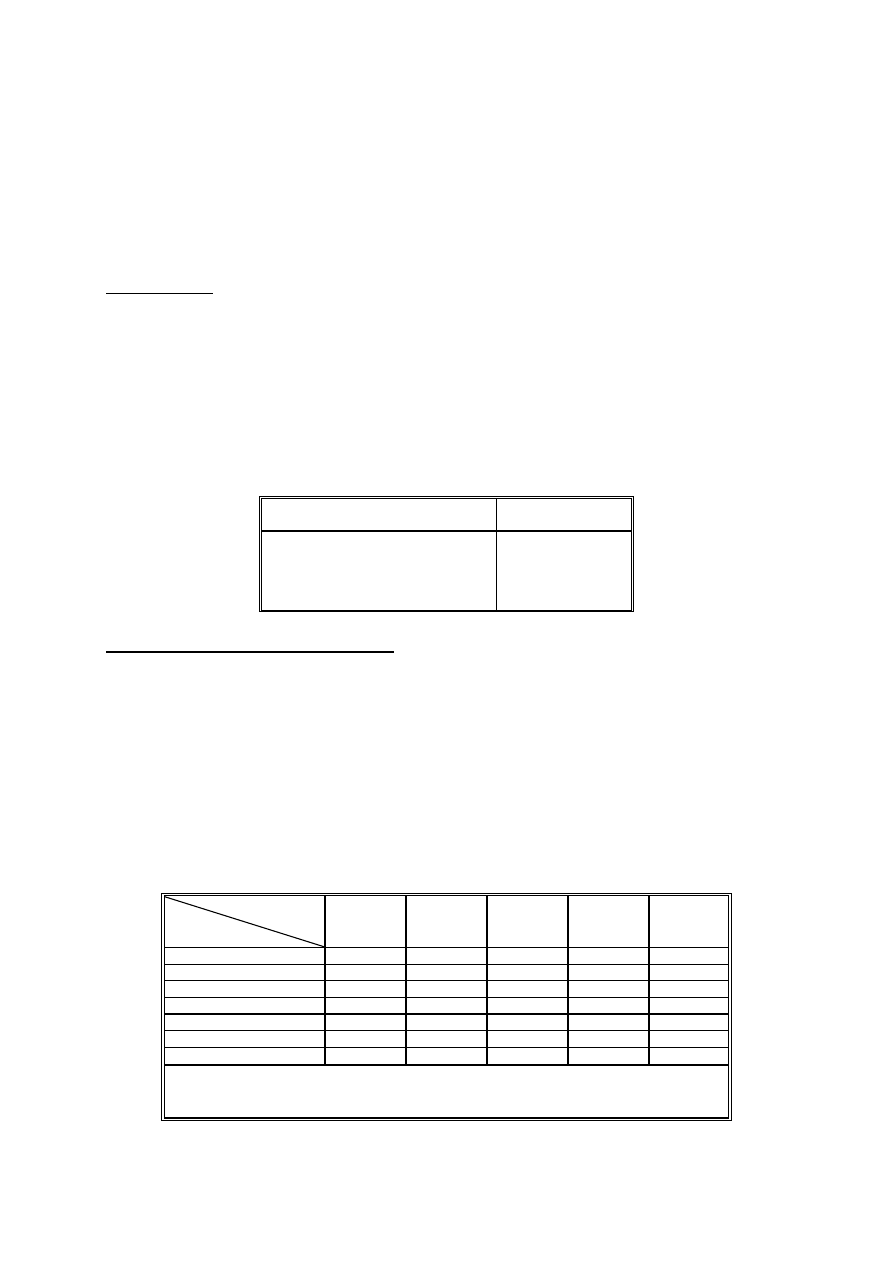

Tab. 14.1. Zalecany przyrost obciążenia próbki do badania wytrzymałości na ściskanie

Oczekiwana wytrzymałość na ściskanie

(N/mm

2

)

Przyrost obciążenia

(N/mm

2

)/s

<10

11 do 20

21 do 40

41 do 80

>80

0,05

0,15

0,3

0,6

1,0

Obliczenie i przedstawienie wyników.

Wytrzymałość każdej próbki należy obliczyć przez podzielenie maksymalnego

osiągniętego obciążenia przez pole obciążanej powierzchni. Wynik podać z dokładnością do

0,1 N/mm

2

.

Obliczyć wytrzymałość na ściskanie jako wartość średnią wytrzymałości

poszczególnych próbek (dokładność 0,1 N/mm

2

) i obliczyć współczynnik zmienności próbki

badawczej.

Wytrzymałość na ściskanie może być przeliczona do celów obliczeniowych na

wytrzymałość znormalizowaną f

b

. Aby ją uzyskać należy wytrzymałość na ściskanie

elementu pomnożyć przez współczynnik kształtu podany w tabeli 14.2.

Tab. 14.2. Współczynnik kształtu

δ

, uwzględniający wymiary badanych próbek po przygotowaniu powierzchni

Szerokość, mm

Wysokość

1)

, mm

50 100 150 200

250

40

0,80

0,70

- - -

50

0,85 0,75 0,70 -

-

65

0,95 0,85 0,75 0,70 0,65

100

1,15 1,00 0,90 0,80 0,75

150

1,30

1,20

1,10

1,00

0,95

200

1,45 1,35 1,25 1,15 1,10

250

1,55 1,45 1,35 1,25 1,15

Uwaga: Dopuszcza się liniową interpolację między sąsiednimi wartościami

współczynnika kształtu.

1)

wysokość po przygotowaniu powierzchni

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 6 -

Ceramiczne elementy murowe mogą być klasyfikowane zgodnie ze znormalizowanymi klasami

wytrzymałości na ściskanie wg tablicy 14.3

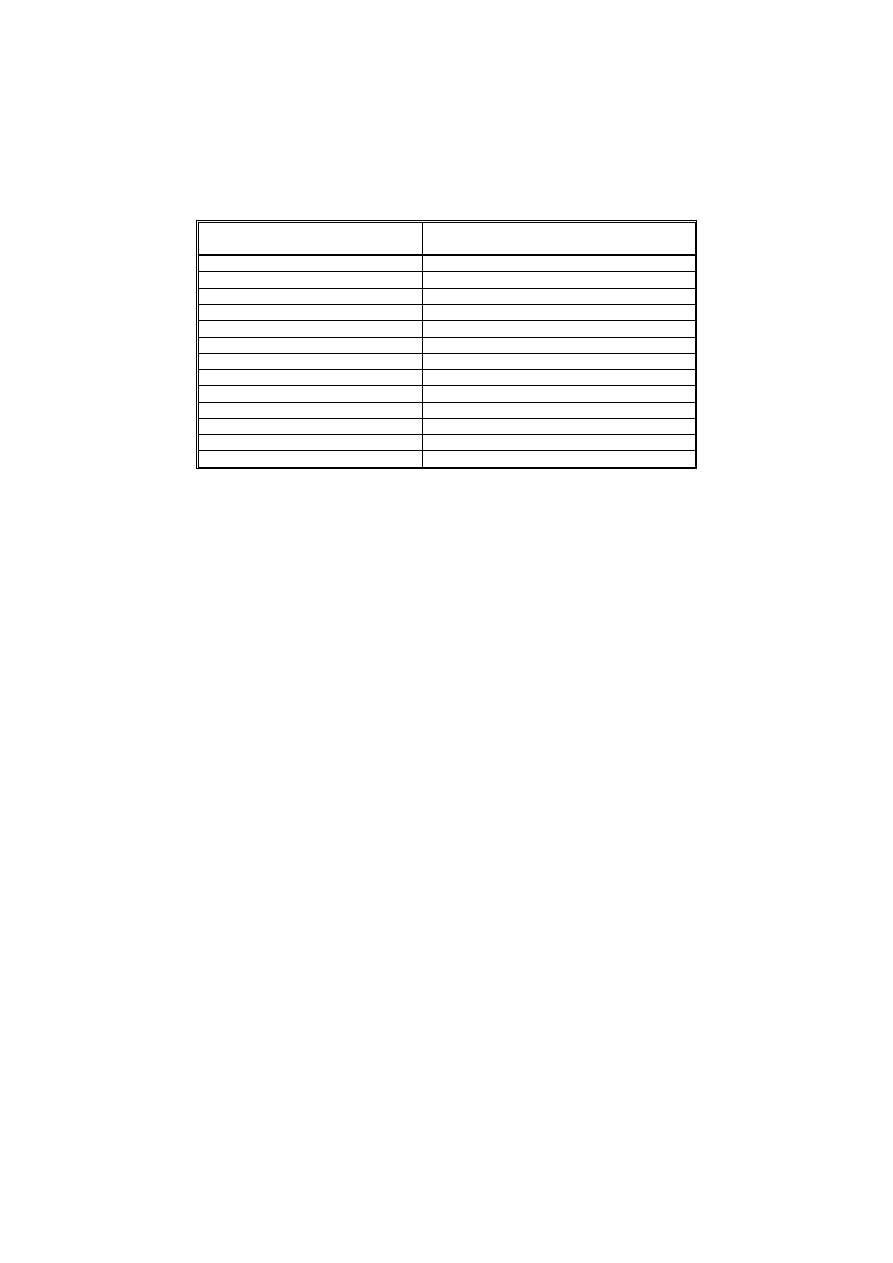

Tab. 14.3. Klasy wytrzymałości na ściskanie elementów ceramicznych

Klasy wytrzymałości na ściskanie

Znormalizowana wytrzymałość na ściskanie w

N/mm

2

nie mniejsza niż

5 5,0

7,5 7,5

10 10,0

15 15,0

20 20,0

25 25,0

30 30,0

35 35,0

40 40,0

45 45,0

50 50,0

60 60,0

75 75,0

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 7 -

Grupa LP - ………/zespół ………

Data……………

1. …………………………

2. …………………………

3. …………………………

4. …………………………

Ćwiczenie 2

BADANIA WYBRANYCH ELEMENTÓW MUROWYCH

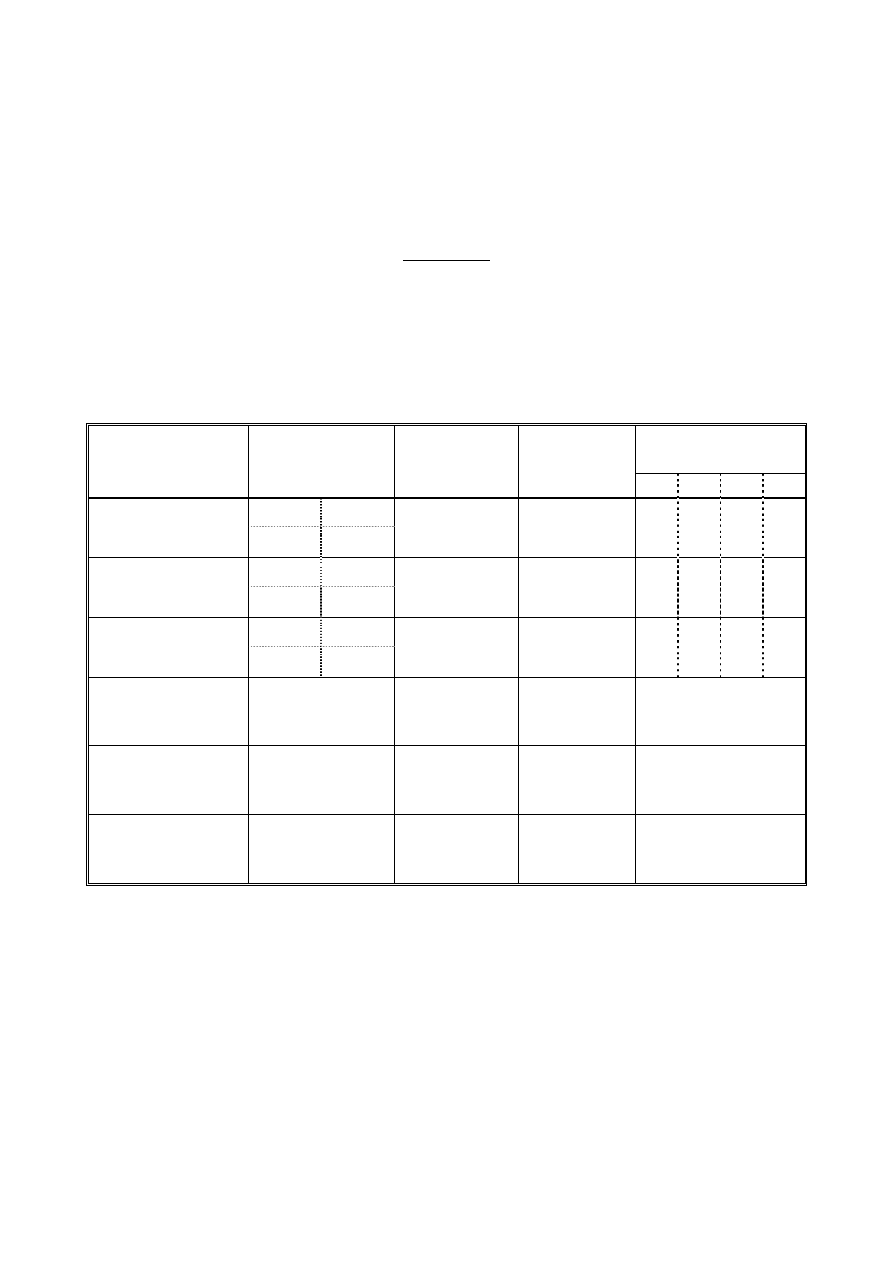

BADANIE WYMIARÓW

Nazwa wyrobu:…………………………

Grupa elementu:………………………

Normowe tolerancje

wymiarowe

Wielkość

Wartości

pomiarów

Wartość

średnia

Odchyłki

wymiarów

T2+ T2 T1+ T1

Długość l

u

, mm

Szerokość w

u

, mm

Wysokość h

u

, mm

Grubość ścianek

zewnętrznych, mm

Grubość ścianek

wewnętrznych, mm

Głębokość

otworów, mm

Instrukcja do laboratorium „Materiały budowlane”

Ćwiczenie 2

IBD sem. 2

- 8 -

Grupa LP - ………/zespół ………

Data……………

1. …………………………

2. …………………………

3. …………………………

4. …………………………

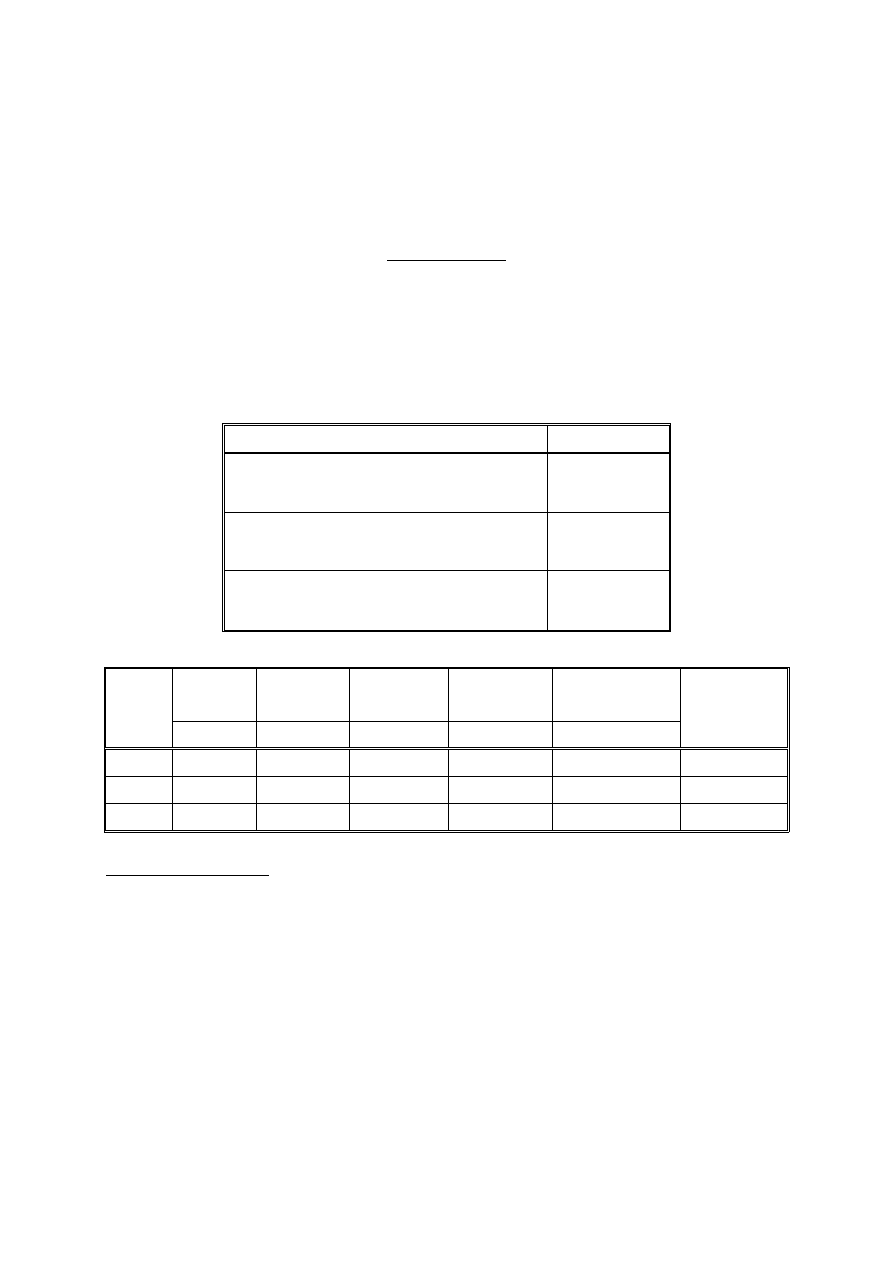

Ćwiczenie 2 i 14

BADANIA WYBRANYCH ELEMENTÓW MUROWYCH

WYBRANE BADANIA LABORATORYJNE

Nazwa wyrobu:…………………………

Grupa elementu:………………………

Wielkość Wartość

Masa suchej próbki m

dry,u

, kg

Objętość brutto V

g,u

, m

3

Gęstość brutto w stanie suchym

gu

, kg/m

3

Przyrost

obciążenia

Pole

powierzchni

ściskanej

Maksymalne

obciążenie

Wytrzymałość

na ściskanie

Znormalizowana

wytrzymałość na

ściskanie

Próbka

(N/mm

2

)/s mm

2

kN N/mm

2

N/mm

2

Klasa

wytrzymałości

na ściskanie

1

2

3

OCENA WYROBU:

…………………………………………………………….

…………………………………………………………………………………….

…………………………………………………………………………………….

Wyszukiwarka

Podobne podstrony:

3 4 5 14 cw cement unlocked id Nieznany (2)

12 cw metale unlockedid 13431 Nieznany (2)

13 cw gips unlockedid 14898 Nieznany (2)

12 cw metale unlockedid 13431 Nieznany (2)

cw med 5 id 122239 Nieznany

43 Appl Phys Lett 88 013901 200 Nieznany (2)

Ceramika id 109949 Nieznany

cw excel3 id 166408 Nieznany

cw 6 podobienstwo id 122439 Nieznany

918 tech inf ark prak5 czer 200 Nieznany (2)

cw 13 id 121763 Nieznany

Kompozyty ceramika polimer id 2 Nieznany

CW 8 Wzmacniacz operacyjny id 1 Nieznany

08 04 25 12 33 18 dispenser 200 Nieznany (2)

Cw mikrob 2 id 122249 Nieznany

chem fiz 14 11 zad id 111352 Nieznany

więcej podobnych podstron