1

CERAMIKA I SZKŁO

A. Wprowadzenie

opracowano na podstawie m.in.:

1. Krzemień E.: Materiałoznawstwo. Wydawnictwo Politechniki Śląskiej, Gliwice, 1999.

2. Osiecka E.: Materiały budowlane: kamień, ceramika szkło. Oficyna Wydawnicza Poli-

techniki Warszawskiej, Warszawa, 2003.

3. Praca zbiorowa pod kier. Małolepszego J.: Materiały budowlane: podstawy technologii i

metody badań. Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków, 2004.

4. Praca zbiorowa pod kier. Stefańczyka B.: Budownictwo ogólne. Materiały i wyroby bu-

dowlane, t. 1, Arkady, Warszawa, 2005.

1. Ceramiki i szkła należą do materiałów inżynierskich najwcześniej

stosowanych przez człowieka i charakteryzujących się największa odporno-

ścią na działanie środowiska.

Ceramika należy do najstarszych wyrobów produkowanych przez czło-

wieka. W Egipcie cegłę zwykłą stosowano 4000 lat, a kolorową 3000 lat p.n.e.

Babilończycy już w XVIII w. p.n.e. swoje wyroby pokrywali glazurą. W Grecji

w V w. p.n.e. stosowano dachówkę ceramiczną. Rzymianie przejęli od Greków

produkcję cegieł i dachówek wzbogacając asortyment wyrobów miedzy innymi

o rury ceramiczne. W Polsce już w X w. w budownictwie obok kamienia stoso-

wano ceramikę.

Materiały ceramiczne i szkła mogą mieć mniejszą wytrzymałość niż meta-

le, ale

nie mają sobie równych jeśli chodzi o odporność korozyjną i odporność

na ścieranie

. W ostatnich latach obserwuje się intensywny rozwój materiałów

ceramicznych. Na przykład narzędzia tnące z sialonu (SiAlN).

2. Materiały ceramiczne ze względu na kowalencyjny i/lub jonowy cha-

rakter wiązań są zwykle:

· twarde (ceramiki są najtwardszymi ciałami stałymi),

· o dużej wytrzymałości na ściskanie,

· kruche (mało odporne na pękanie),

· o wysokiej temperaturze topnienia,

· małej przewodności cieplnej i elektrycznej,

· o dobrej stabilności chemicznej i cieplnej.

2

Materiały ceramiczne i szła są z

natury kruche

. Zawsze obecne w tych

materiałach

wady w postaci pustek, porów lub rys

, powodują, że materiał może

ulec zniszczeniu na skutek

pękania kruchego

. Liczba wielkości i rozmieszczenie

wad są zmiennymi losowymi, a więc określenie własności mechanicznych jest

możliwe tylko metodami statystycznymi (zachowanie mechaniczne materiałów

ceramicznych jest znacznie trudniejsze do przewidzenia niż zachowanie metali.

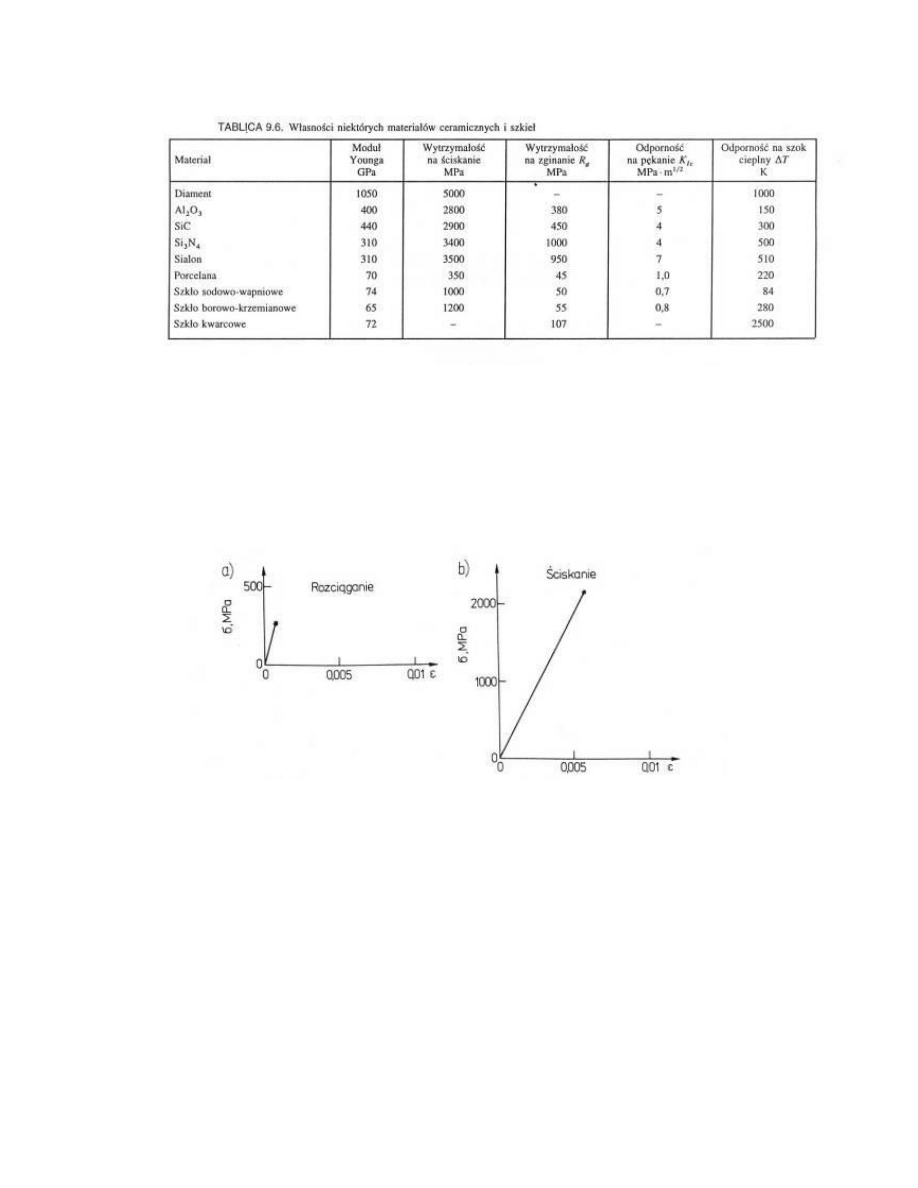

Zależność naprężenia od odkształcenia zagęszczonego Al

2

O

3

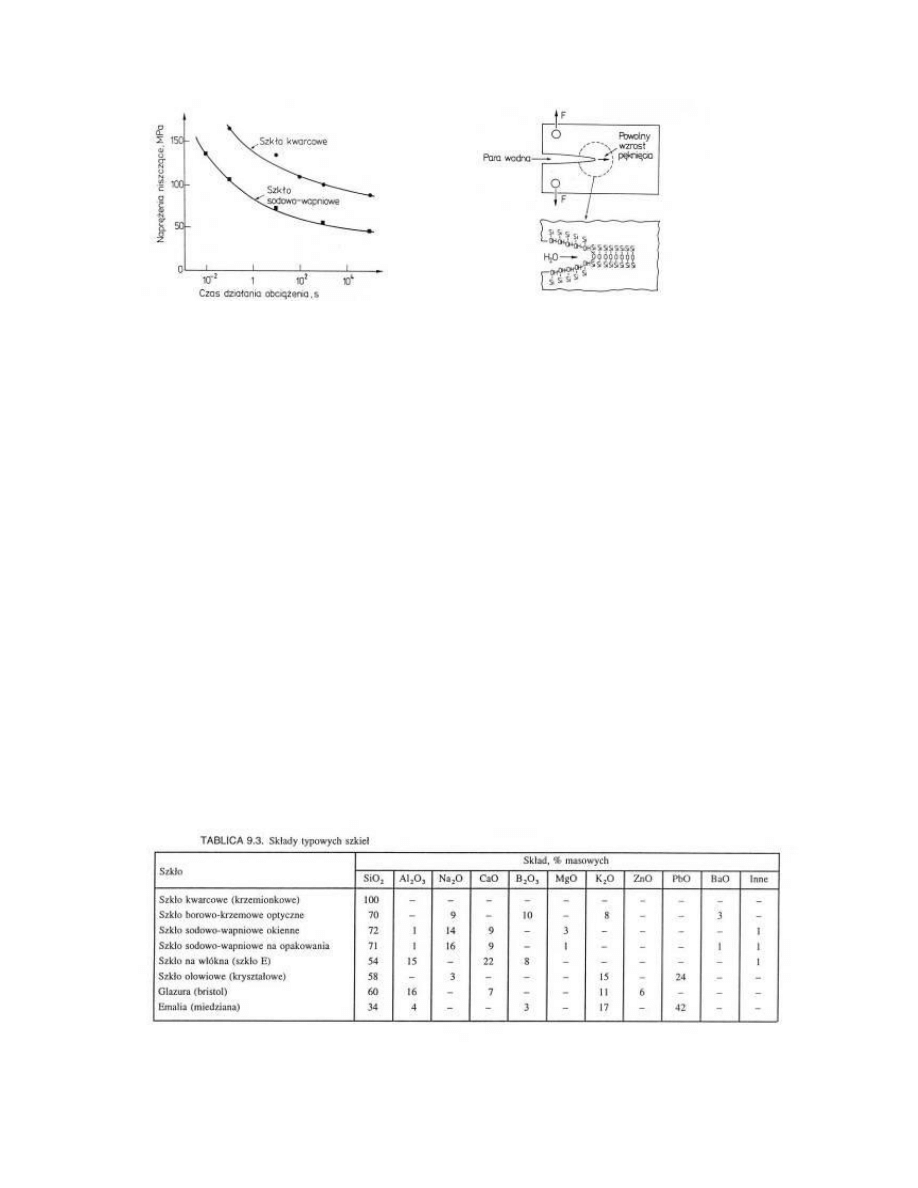

Wpływ czasu na właściwości materiałów ceramicznych:

- w przeciwieństwie do metali wytrzymałość materiałów ceramicznych i szkieł

może się zmniejszać z upływem czasu

bez działania naprężeń cyklicznych.

Zjawisko to jest nazywane

zmęczeniem statystycznym

zależy od rodzaju śro-

dowiska,

3

- zmniejszenie wytrzymałości szkła w

wilgotnym środowisku wraz z upły-

wem czasu działania stałego obciąże-

nia,

- rola wody w powolnym wzroście

pęknięcia w ceramikach tlenko-

wych,

Częste stosowanie materiałów ceramicznych w wysokich temperaturach

w połączeniu z ich kruchością sprawia, że głównym problemem może być ich

pękanie wywołane tzw. szokiem termicznym.

Twardość i wysoka wytrzymałość na ściskanie

sprawiają, że ceramiki są

odporne na zarysowania lub wgniecenia. Dlatego mogą być stosowane do bu-

dowy łożysk.

Odporność na ścieranie rośnie wraz z twardością

i dlatego najtwardsze

materiały ceramiczne, a mianowicie: diament (C), węglik krzemu (SiC) i korund

(Al

2

O

3

) są stosowane jako materiały ścierne do cięcia, szlifowania i polerowania

metali

3. Wyróżnia się:

·

ceramiki krystaliczne

, obejmują tradycyjne krzemiany oraz wiele tlen-

ków i związków nie zawierających tlenu; są szeroko stosowane w techno-

logiach tradycyjnych i nowoczesnych,

·

szkła

są niekrystalicznymi ciałami stałymi o składzie zbliżonym do ce-

ramik krystalicznych,

4

·

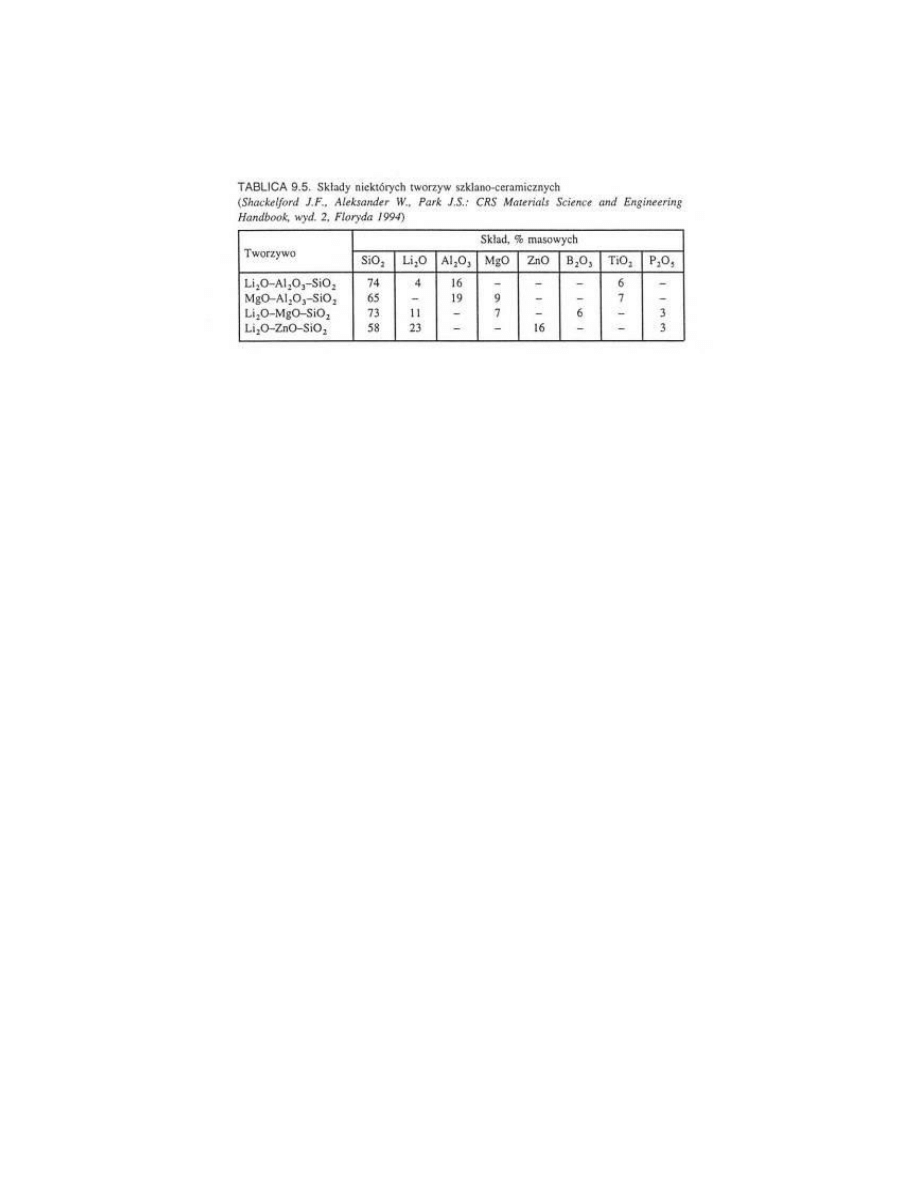

tworzywa szklano-ceramiczne

(dewitryfikaty) są typem ceramik krysta-

licznych; kształtuje się je w stanie szklistym, a następnie są poddawane

obróbce mającej na celu spowodowanie krystalizacji.

5

B. Materiały ceramiczne

w budownictwie

i inżynierii środowiska

1. Określenie

Ceramiką nazywamy wyroby uformowane z glin naturalnych lub ich

mieszanin (mas plastycznych), a następnie wysuszone i wypalone lub spieczone,

w wyniku czego uzyskują na stałe twardość i odporność mechaniczną.

2. Surowce

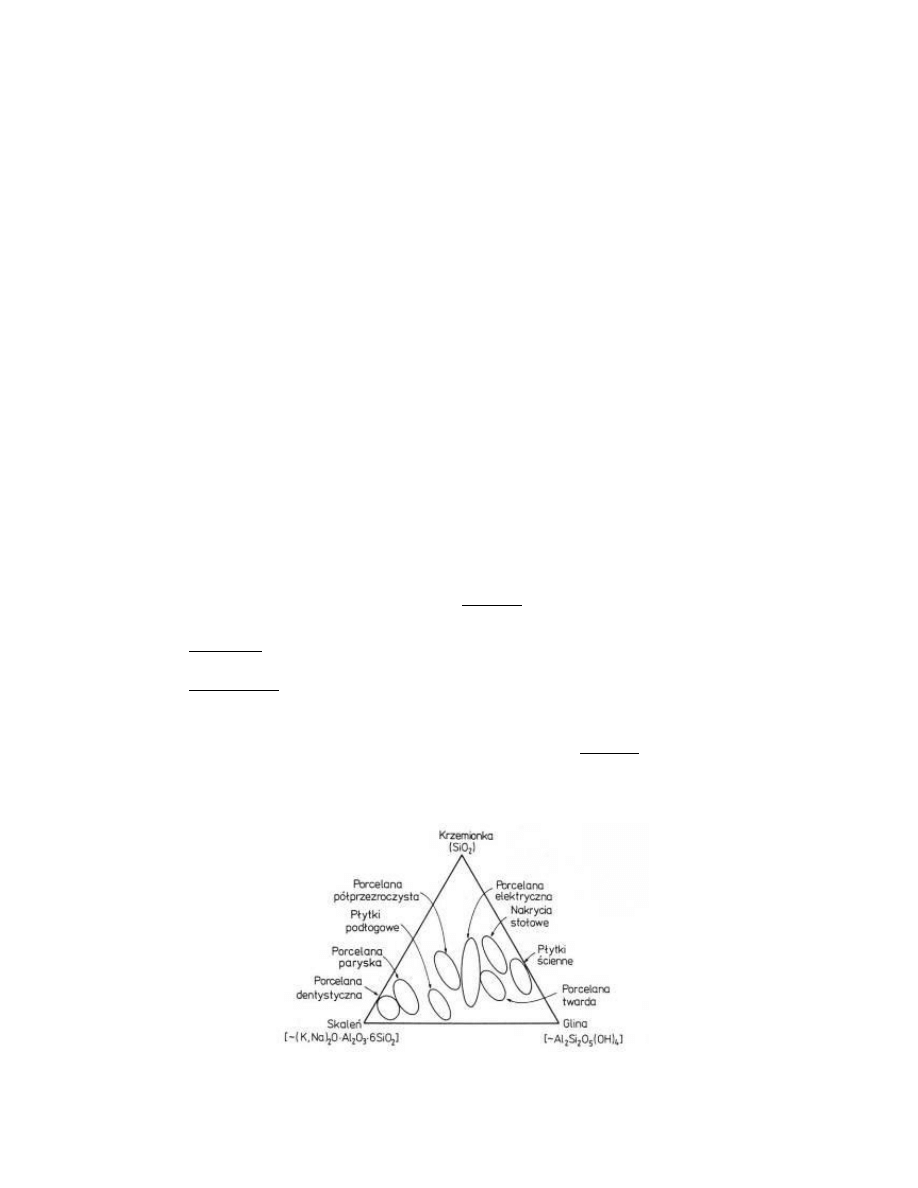

Tradycyjne materiały ceramiczne wytwarzane są z gliny, do której dodaje

się krzemionkę oraz skaleń:

1. głównym składnikiem gliny jest kaolinit (Al

2

O

3

∙ 2SiO

2

∙ 2H

2

O), który

łącznie z wodą służy w początkowym etapie wytwarzania wyrobu jako

lepiszcze wiążące proszek materiału

2. wypełniacz, którym jest krzemionka (SiO

2

).

3. skaleń – glinokrzemian głównie potasu i sodu (K,Na)

2

O ∙ Al

2

O

3

∙ 6SiO

2

oraz wapnia CaO ∙ Al

2

O

3

∙ 2SiO

2

– spełnia rolę topnika tworzącego pod-

czas wypalania wyrobów z gliny fazę szklistą powodującą trwałe związa-

nie proszku.

Zawartość poszczególnych minerałów w typowych wyrobach z gliny

6

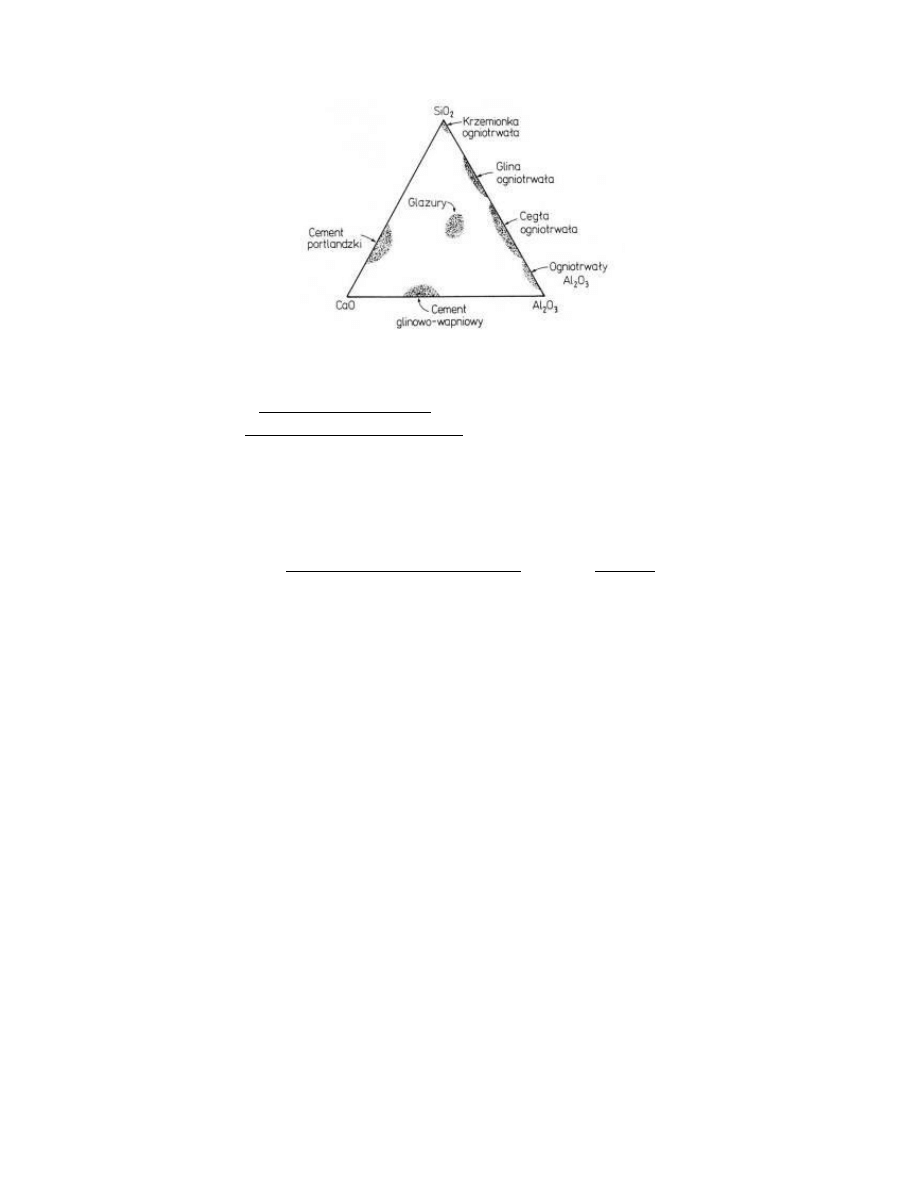

Przybliżone składy niektórych ceramik krzemianowych

Podział surowców stosowanych do produkcji wyrobów ceramicznych:

a) plastycze – gliny, iły, łupki ilaste itp. W zależności od stopnia plastyczności

rozróżnia się gliny i iły tłuste oraz chude (mało plastyczne). Surowce te po zaro-

bieniu wodą dają się formować, pod obciążeniem odkształcają się plastycznie.

W wyniku wypalenia nieodwracalnie tracą zdolność do odkształceń plastycz-

nych. W temperaturze 800-900°C w wyniku połączenia tlenków glinu i krzemu

powstają nowe związki nadające wyrobom odporność mechaniczną i chemiczną.

b) nieplastycze – dodatki schudzające i topniki, a także szkliwa i surowce spe-

cjalne.

Dodatki schudzające to piaski kwarcowe, łupki kwarcytowe, szamot i inne ska-

ły krzemianowe oraz popioły lotne. Surowce te ograniczają skurcz glin tłustych,

a tym samym zmniejszają ryzyko uszkodzenia wyrobów w czasie ich suszenia i

wypalania.

Topniki stosuje się w celu obniżenia temperatury spiekania mas i topienia

szkliwa. Jako topniki stosuje się najczęściej skalenie: glinokrzemiany potasu czy

sodu, rzadziej glinokrzemiany wapnia. Rolę topników spełniają również natu-

ralne domieszki występujące w surowcach, takie jak tlenki żelaza, tlenek wapnia

czy magnezu.

Szkliwo zwane także glazura, jest cienką warstwą masy szklanej naniesionej na

powierzchnie wyrobu, a następnie stopioną w odpowiedniej temperaturze.

Szkliwo tworzy na powierzchni wyrobu warstwę nieprzepuszczalną dla cieczy i

gazów, równocześnie zapewniając powierzchni gładkość i barwę.

3. Ogólna klasyfikacja ceramiki budowlanej

Podział ze względu na skład surowców:

7

· ceramika czerwona, produkowana z niskotopliwych glin żelazistych i

wapnistych z surowcami schudzającymi; temperatura wypalania jest rzę-

du 900°C; po wypaleniu uzyskuje się porowate wyroby o zabarwieniu od

kremowego do ciemnoczerwonego,

· ceramika czerwona poryzowana, otrzymywana przez dodanie do glin

składników łatwopalnych, jak np. trociny czy mączka drzewna, które w

czasie wypalania wyrobu ulegają utlenianiu, pozostawiając mikropory

zmniejszające współczynnik przewodności cieplnej wyrobu,

· klinkier, otrzymywany zwykle z glin jednego gatunku lub mieszanin glin

z dodatkami schudzającymi; po spieczeniu w temperaturze 1150-1250°C

uzyskuje się wyroby o bardzo małej nasiąkliwości i dużej wytrzymałości,

· kamionka, wytwarzana z glin kamionkowych z dodatkiem z materiałów

schudzających i topników; po spieczeniu w temperaturze 1160-1300°C

otrzymuje się wyroby o dużej wytrzymałości, barwy od ciemnoczerwonej

do brązowej, które są zwykle szkliwione,

· ceramika ogniotrwała, otrzymywana z glin ogniotrwałych z dodatkiem

surowców mineralnych; w zależności od rodzaju dodatków otrzymuje się

wyroby szamotowe, krzemionkowe, magnezytowe i inne; wyroby te cha-

rakteryzują się wysoką ogniotrwałością, ich temperatura topnienia prze-

kracza zwykle 1580°C,

· fajans, produkowany z biało wypalających się glin w temperaturze około

1350°C, z domieszką skaleni lub kwarcu; wyroby fajansowe są szkliwio-

ne,

· porcelana, wytwarzana z kaolinu, kwarcu i skaleni; po spieczeniu czerep

w kolorze białym charakteryzuje się zwartością i dużą odpornością me-

chaniczną, wyroby porcelanowe są szkliwione,

· porcelit, otrzymywany z mas ceramicznych zawierających materiały ila-

ste, kwarc i węglan wapnia; wyroby te są zwykle szkliwione.

Podział ze względu na strukturę:

· wyroby o czerepie porowatym, o porowatości do 22%, zwane ceramiką

czerwoną; do grupy tej zalicza się między innymi:

- wyroby ceglarskie, jak cegły pełne, kratówki i dziurawki, pustaki

ścienne i stropowe, pustaki do przewodów kominowych, dachówki i gą-

siory, rurki drenarskie,

- wyroby szkliwione, jak np. kafle, płytki ścienne, i elewacyjne,

- wyroby ogniotrwałe, jak cegły i kształtki szamotowe, krzemionkowe,

czy dolomitowe,

· wyroby o strukturze spieczonej, o nasiąkliwości zwykle ok. 6%, a mak-

symalnie do 13%, do których zalicza się cegły kominowe, klinkier dro-

gowy, płytki klinkierowe, kamionkowe rury i kształtki kanalizacyjne,

płytki kamionkowe,

· wyroby z ceramiki półszlachetnej, do których zalicza się:

8

- wyroby fajansowe, np. płytki ścienne,

- wyroby sanitarne, jak umywalki itd.,

· wyroby z ceramiki szlachetnej, np. porcelanowe.

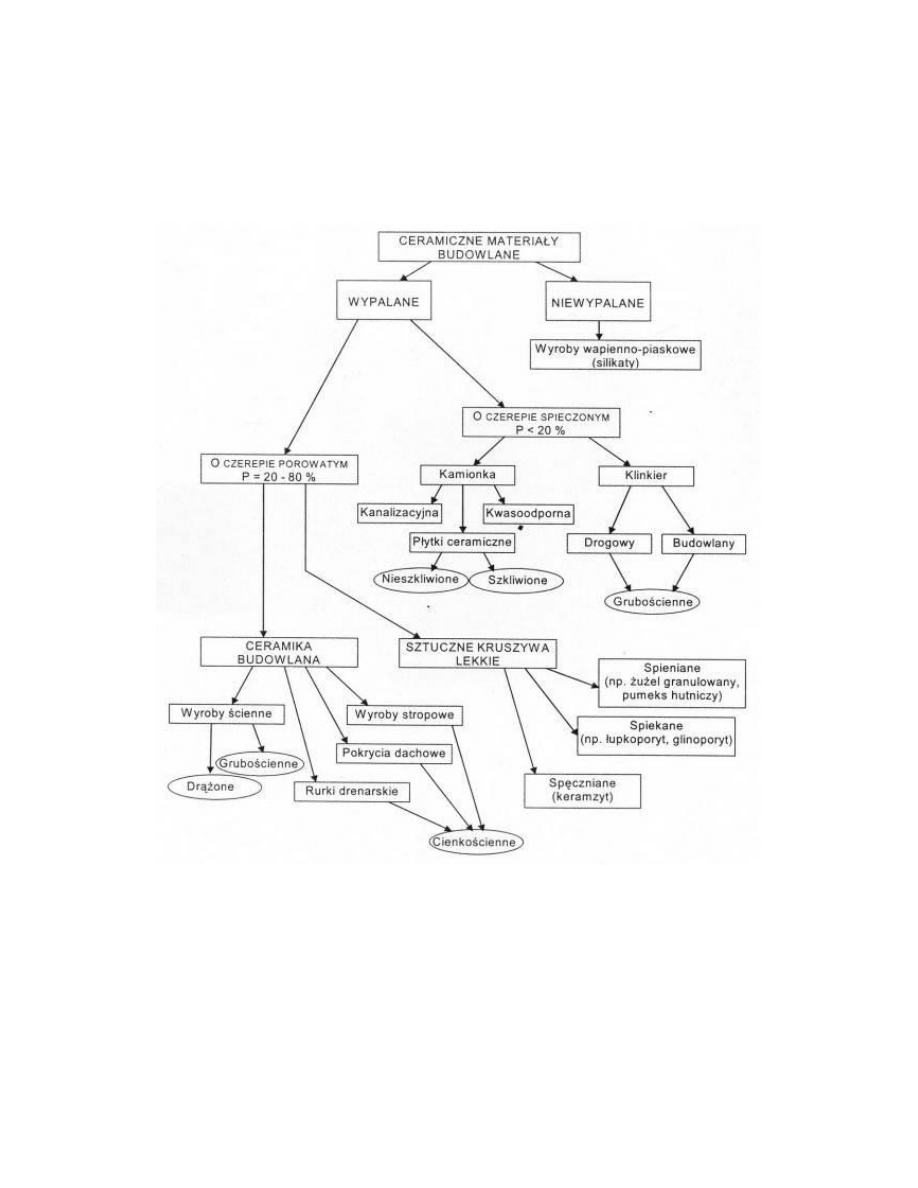

Podział w zależności od technologii wytwarzania i funkcji użytkowych

4. Produkcja wyrobów ceramicznych

Zasadnicze etapy procesów technologicznych (wspólne dla wszystkich wyro-

bów):

· przygotowanie mas;

- masy lejne,

- masy plastyczne,

9

- masy sypkie,

· formowanie;

· suszenie i wypalanie;

Proces wypalania przebiega w kilku fazach:

- w pierwszej fazie (w strefie podgrzewania)

- w drugiej fazie (w strefie wypalania),

- fazie spiekania,

5. Wady i zalety wyrobów ceramicznych

Wady spowodowane zanieczyszczeniem surowców:

· węglan wapnia,

· siarczki,

· sole rozpuszczalne w wodzie,

· zanieczyszczenia mechaniczne i organiczne.

Wady produkcyjne mogą powstać na skutek błędów popełnionych:

· na etapie przygotowania masy,

· na etapie formowania wyrobów:

- struktura pasmowa,

- struktura S,

- struktura spiralna,

- zadziory,

· na etapie suszenia półfabrykatów:

- spękania na powierzchni,

- deformacje wyrobu,

- pęcherze lub odpryski na powierzchni,

- siatka włoskowatych rys na powierzchni,

- rysy promieniste,

· na etapie wypalania półfabrykatów:

- spękania i zarysowania,

- spęcznienie i spękania,

- niedopalenie czerepu,

- przepalenie czerepu,

- zarysowania włoskowate.

Wyszukiwarka

Podobne podstrony:

Ceramika 4 id 109959 Nieznany

ceramika 2 id 109955 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

więcej podobnych podstron