1

Cechy ogólne elementów pneumatycznych

Elementami pneumatycznymi nazywa się zarówno elementy i zespoły konstrukcyjne urządzeń

pneumatycznych, jak i kompletne urządzenia, w których czynnikiem roboczym, dostarczającym energię do

działania, jest zwykłe sprężone powietrze atmosferyczne, a niekiedy azot lub inny gaz chemicznie obojętny

w stosunku do użytych materiałów konstrukcyjnych i otoczenia.

Elementy te są stosowane w niektórych systemach pomiarowych, automatyzacyjnych i napędowych, a

szczególnie w tych częściach systemów, które stykają się bezpośrednio z mierzonym medium lub

napędzanym urządzeniem. Liczne zastosowania elementów pneumatycznych występują zwłaszcza w

przemyśle chemicznym i petrochemicznym, w górnictwie i energetyce, w przemyśle spożywczym i

wszędzie tam, gdzie specyficzne wymagania środowiskowe i bezpieczeństwo pracy przemawiają za ich

wyborem.

Podstawowymi zaletami elementów pneumatycznych są:

- bezpieczeństwo działania w strefach zagrożenia pożarowego lub wybuchowego (brak iskrzenia),

- duża trwałość i pewność działania, które wynikają z prostej i odpornej na przeciążenia konstrukcji

mechanicznej,

- niewrażliwość na oddziaływanie pól magnetycznych,

- odporność na szeroki zakres zmian temperatury,

- prostota obsługi i konserwacji,

- łatwe magazynowanie energii w zbiornikach ciśnieniowych,

- jednoprzewodowa instalacja, gdyż powietrze „zużyte" jest wypuszczane bezpośrednio do atmosfery

otaczającej,

- brak zagrożenia dla środowiska ze strony czynnika roboczego,

- brak ograniczeń cieplnych dla przepływu powietrza, dzięki unoszeniu przez czynnik roboczy ciepła

wytworzonego w miejscach występowania dużych oporów przepływu,

- wysoka wartość energii użytecznej przypadającej na jednostkę masy urządzenia pneumatycznego.

2

Niezależnie od wymienionych zalet natury ogólnej należy jeszcze podkreślić niektóre specyficzne

właściwości siłownikó-w pneumatycznych, decydujące o ich przydatności w układach napędowych. Są to:

- krótkie czasy rozbiegu, nawrotu i hamowania, wynikające z dużego stosunku siły napędowej (lub

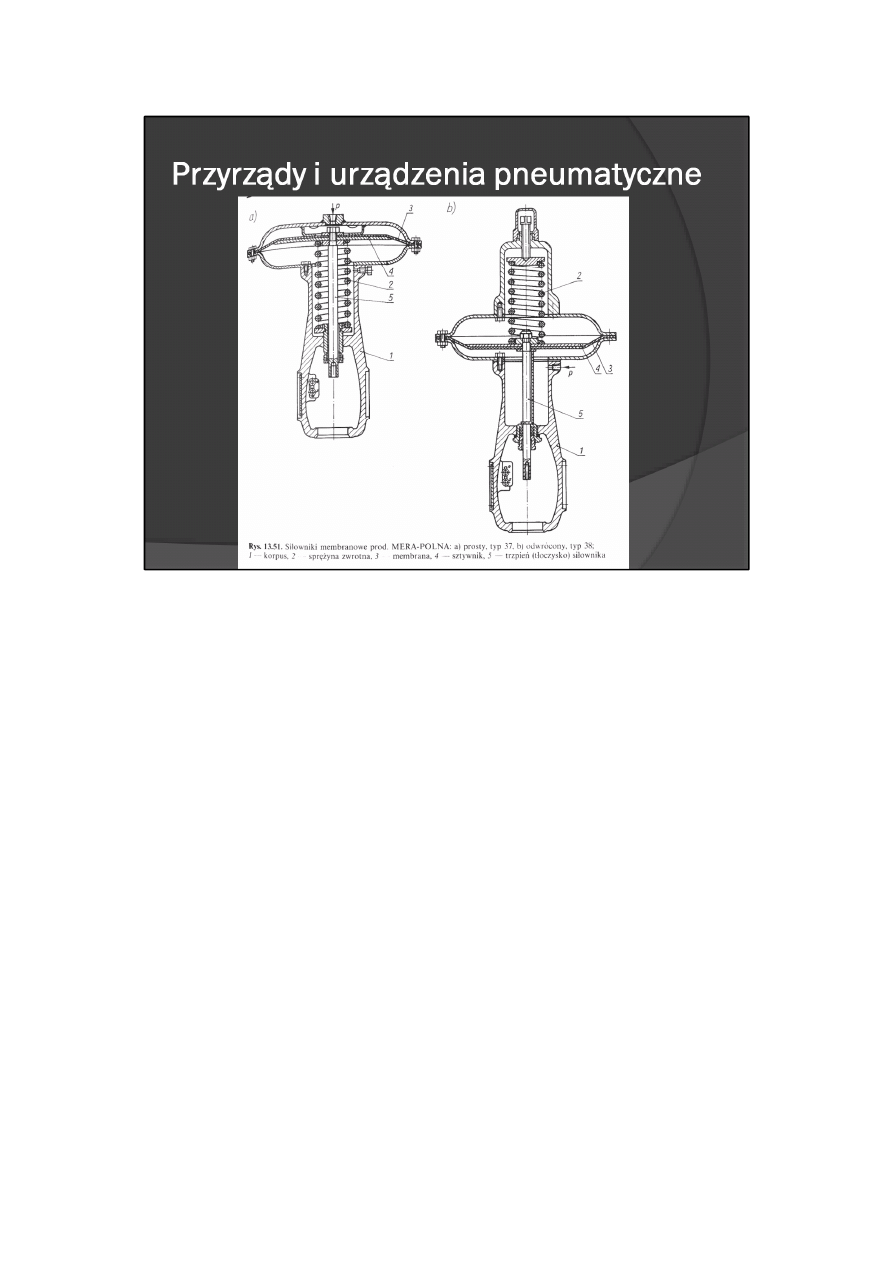

momentu napędowego) do momentu bezwładności części ruchomych; w siłownikach elektrycznych

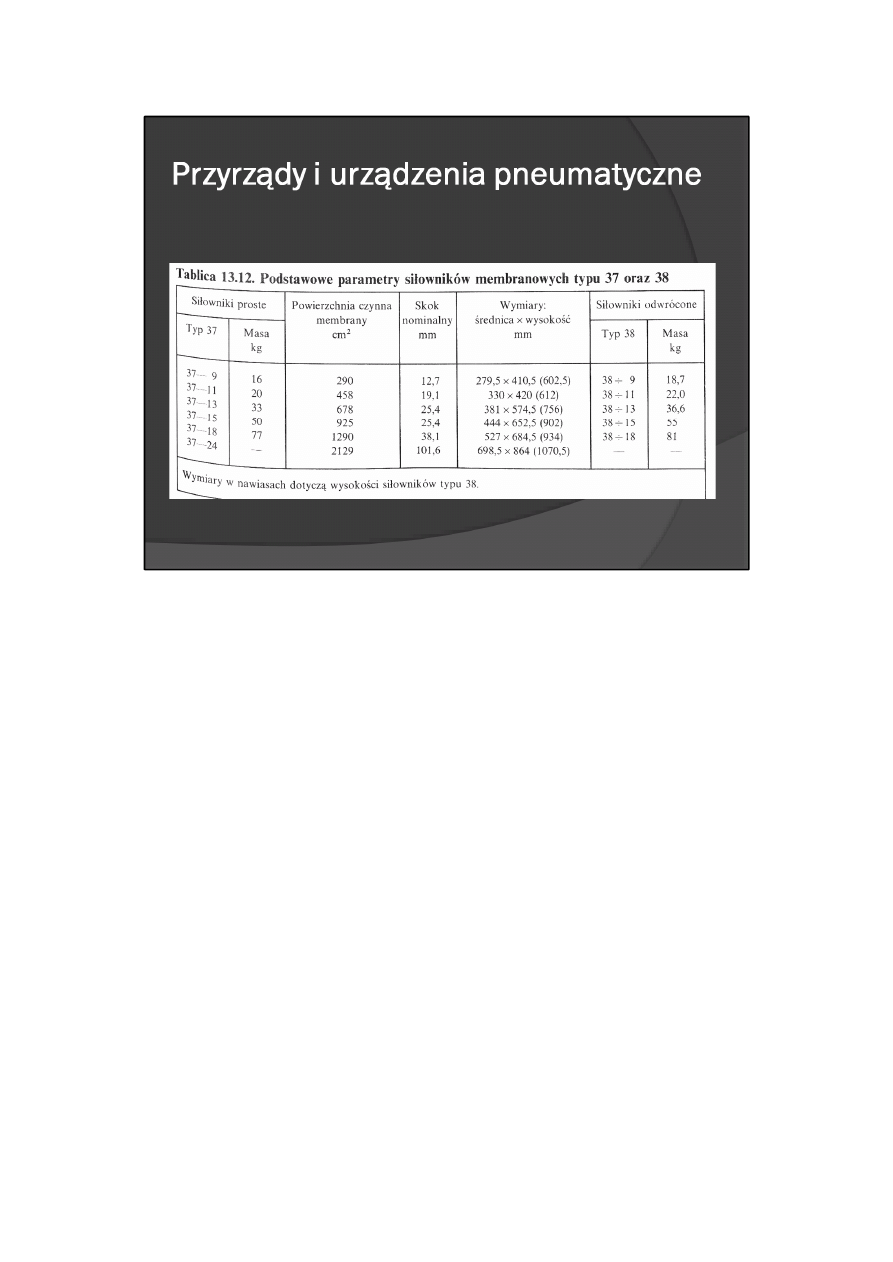

stosunek ten jest znacznie mniejszy;

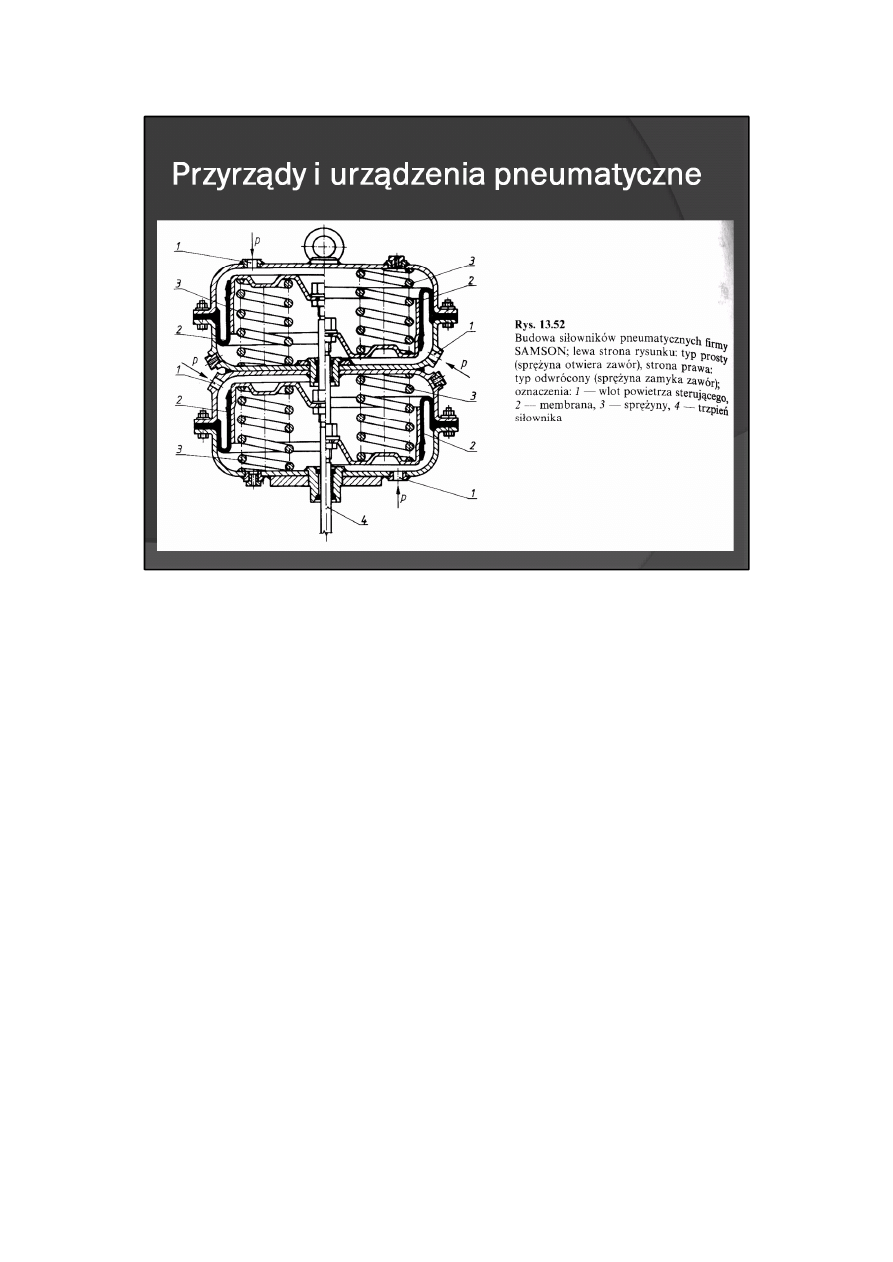

- niewielkie ryzyko uszkodzeń w przypadku nagłego zatrzymania siłownika (dzięki ściśliwości powietrza);

- szczelne zamykanie zaworów (ściśliwość powietrza powoduje „doszczelniający" docisk grzyba do gniazda

zaworu).

Do niekorzystnych cech elementów pneumatycznych, zawężających pole ich zastosowań, należy zaliczyć:

- ograniczoną do ok. 600 m odległość przesyłania sygnałów pneumatycznych ze względu na małą

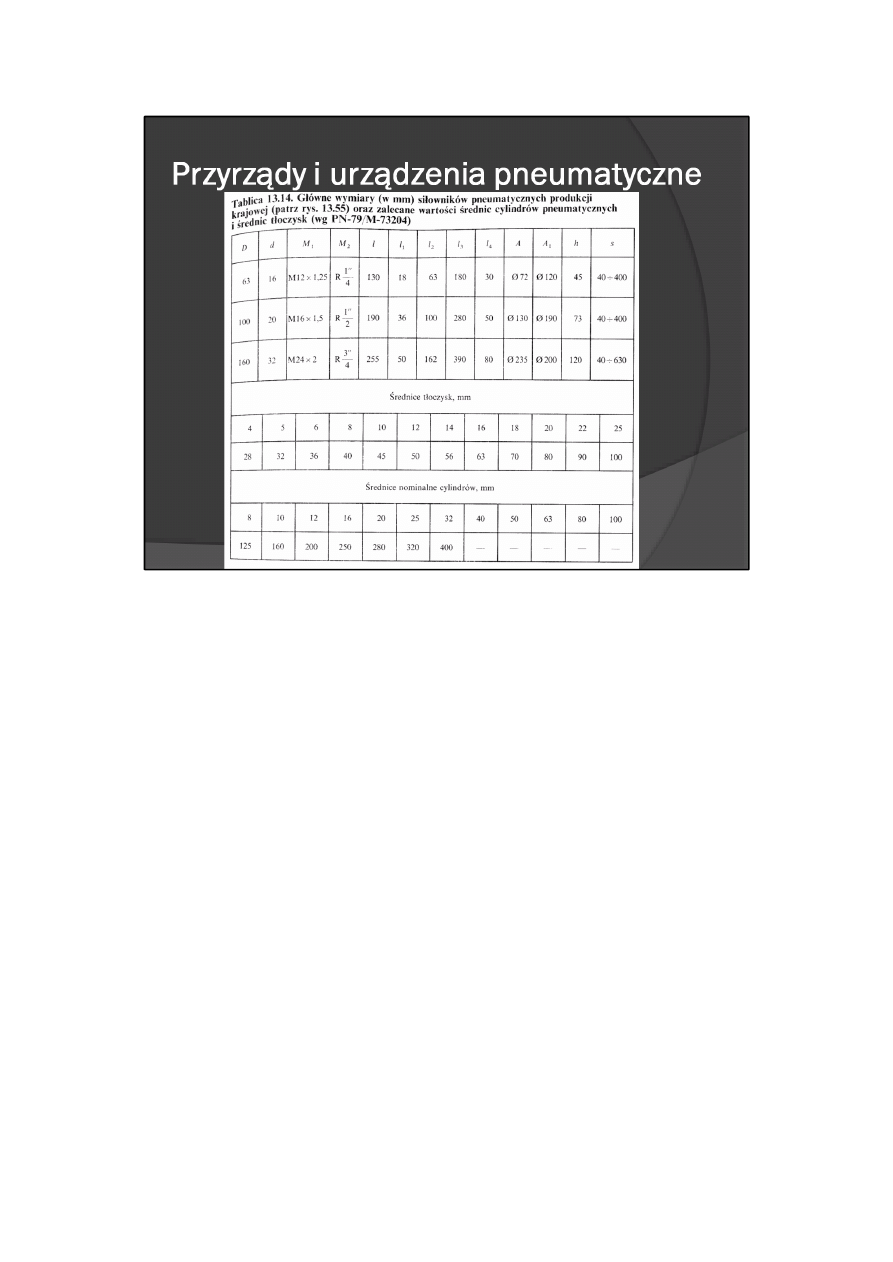

prędkość przepływu powietrza (maksymalna prędkość rozchodzenia się fal ciśnienia jest równa prędkości

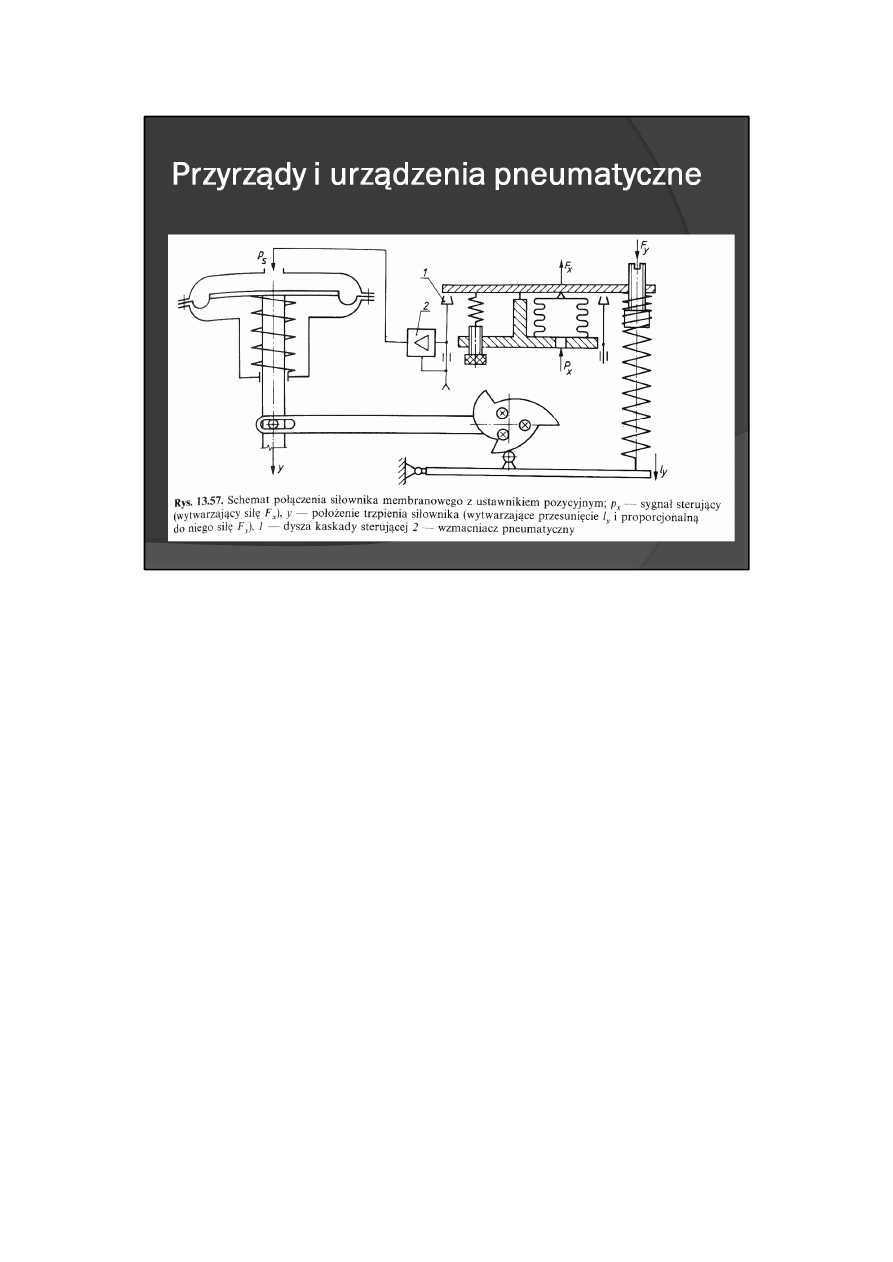

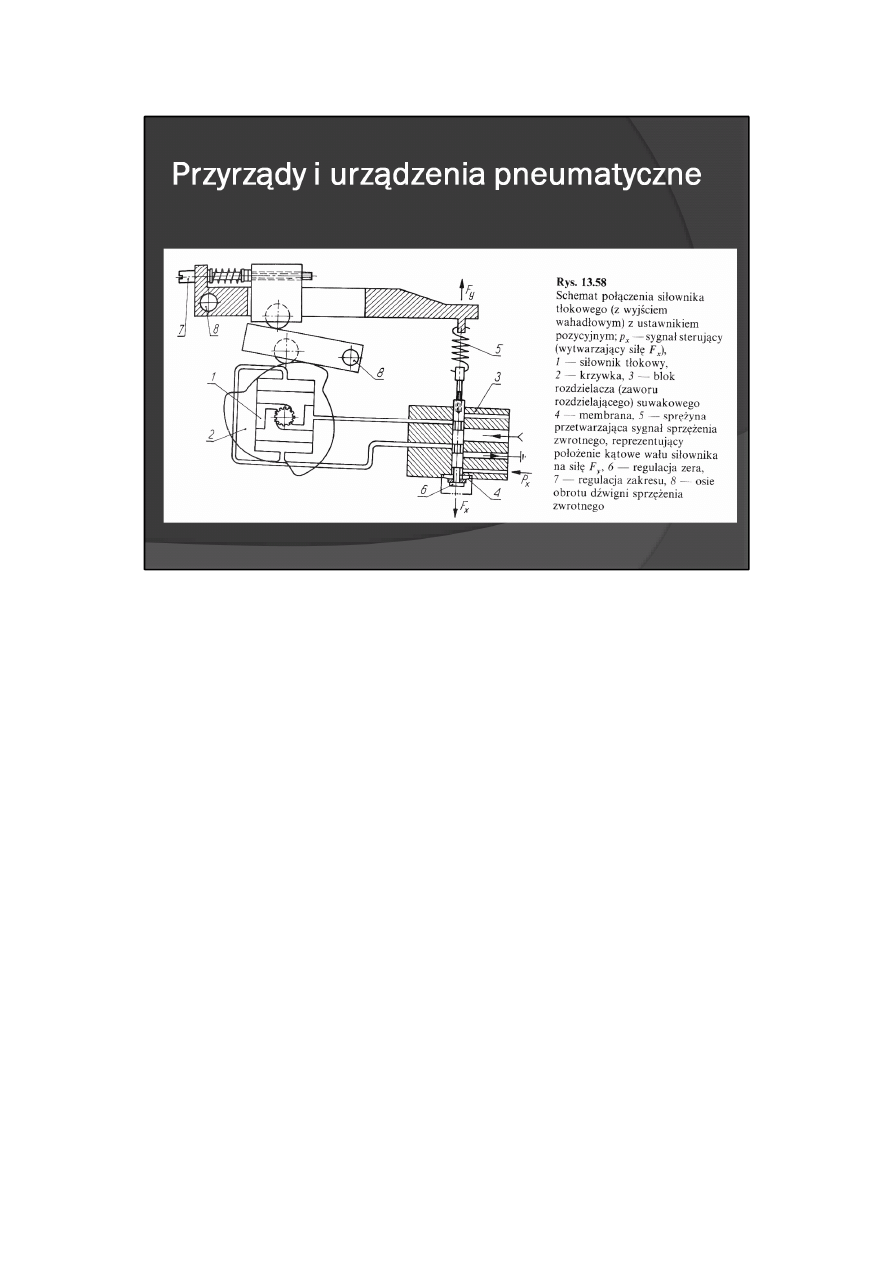

dźwięku);

- konieczność przygotowania sprężonego powietrza o odpowiednich parametrach i doprowadzenia go

siecią zasilającą do wszystkich urządzeń pneumatycznych;

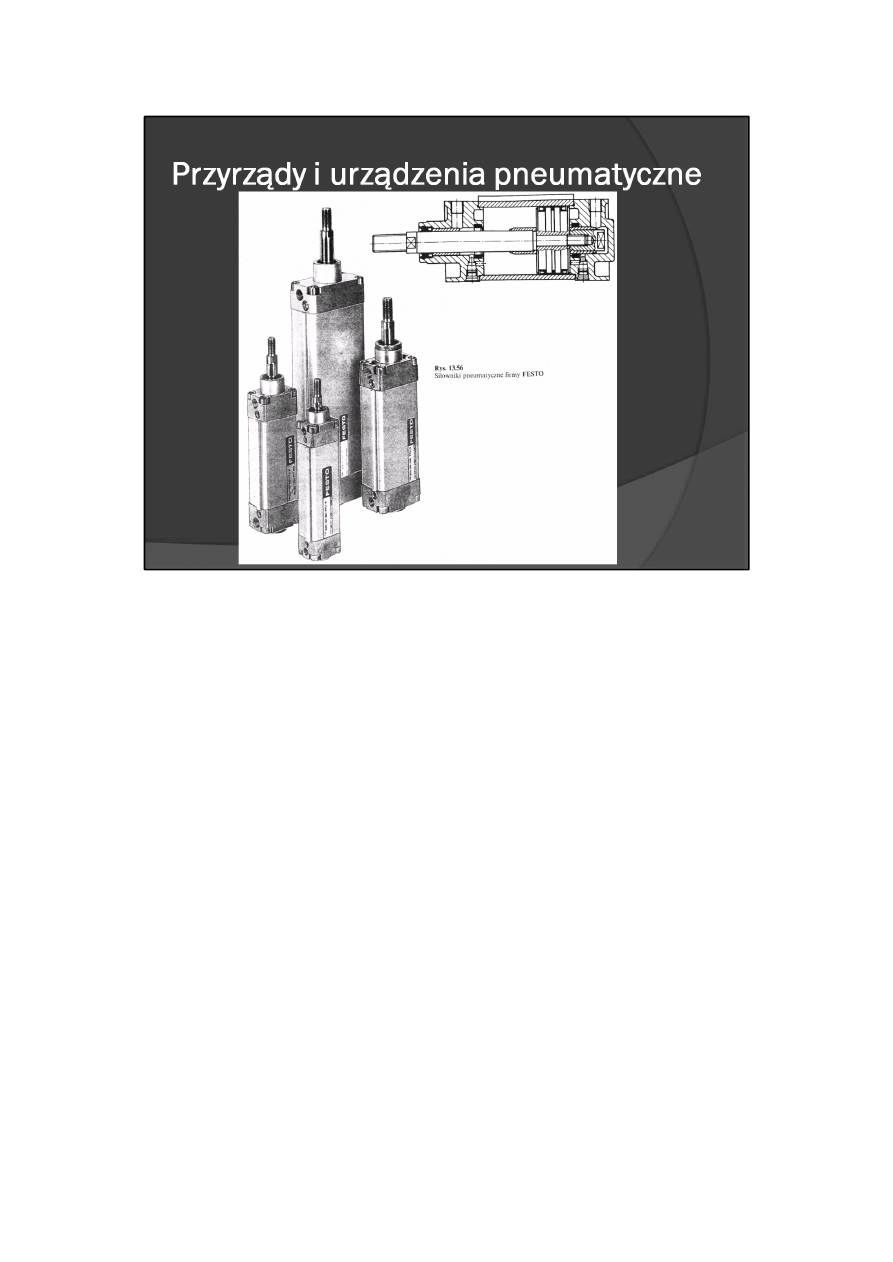

- trudniejszą i wolniejszą realizację złożonych operacji algebraicznych i logicznych niż w przypadku użycia

elementów elektronicznych;

- ograniczoną możliwość miniaturyzacji.

Podane zestawienie zalet i wad elementów pneumatycznych uzasadnia obserwowane obecnie tendencje

w projektowaniu rozwiązań mechanizacji i automatyzacji wielu procesów przemysłowych. Dosyć często

stosuje się pneumatyczne czujniki lub przetworniki pomiarowe, bardzo często pneumatyczne lub

elektropneumatyczne zespoły napędowe (wykonawcze), natomiast przesyłanie i przetwarzanie informacji,

algorytmy sterowania i liczne funkcje pomocnicze (alarmy, blokady, raporty, zestawienia bilansowe itd.) są

realizowane przez elementy elektroniczne, zwykle komputery lub specjalizowane układy

mikroprocesorowe.

3

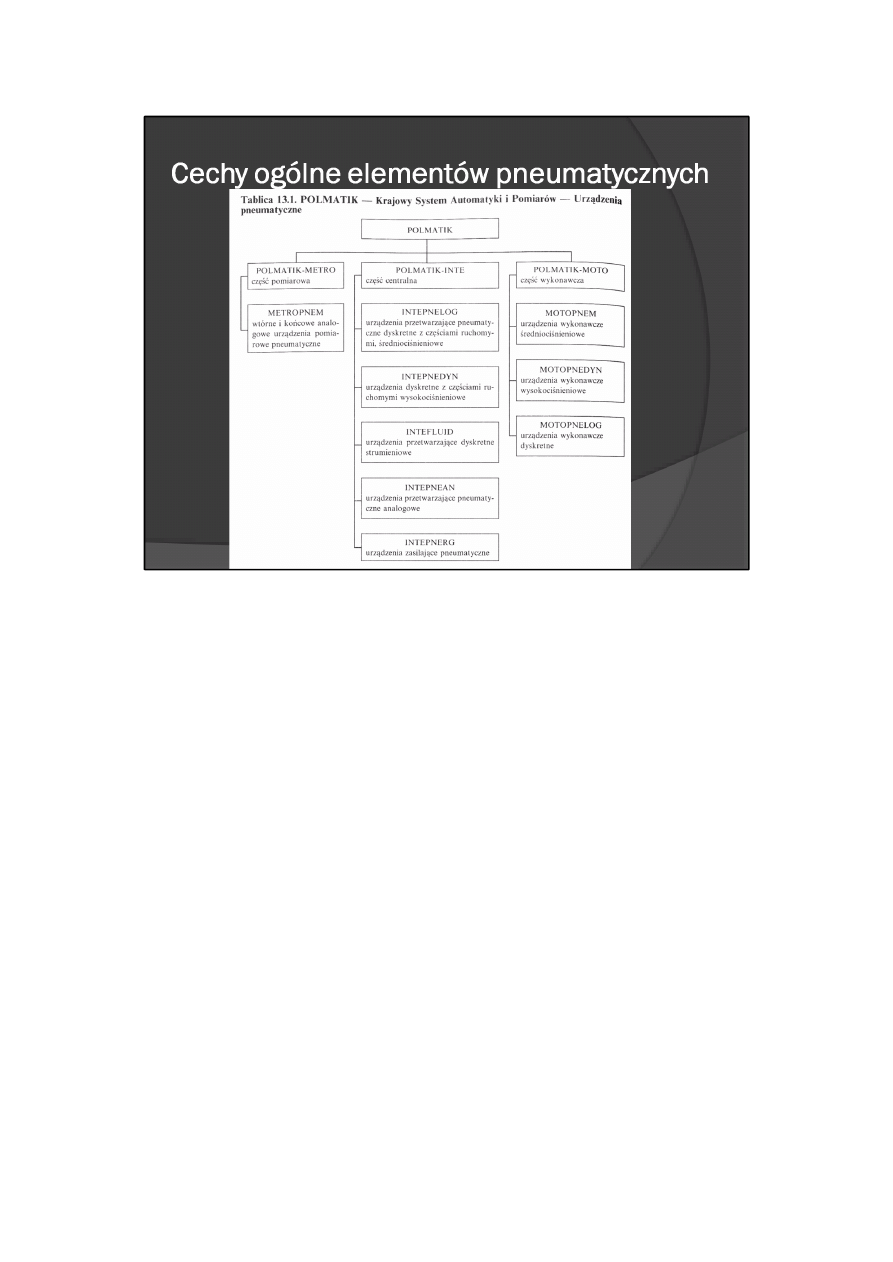

Elementy pneumatyczne zostały zaliczone do urządzeń technicznych Krajowego Systemu Automatyki i

Pomiarów (KSAiP) POLMATIK, którego szczegółowy opis jest podany w normie PN-75/M-42014, a

struktura części pneumatycznej systemu — w tablicy 13.1.

Ogólne wymagania stawiane elementom pneumatycznym są takie same, jak dla wszystkich urządzeń

systemu POLMATIK; zostały one sprecyzowane w normach PN-91/M-42020, PN-91/M-42027 oraz PN-

91/M-42053. Można je zestawić w trzech grupach:

-Wymagania metrologiczne: klasa dokładności, błąd podstawowy i błędy dodatkowe, zakresy sygnałów,

charakterystyki dynamiczne.

- Wymagania konstrukcyjne: wymiary gabarytowe, pozycja pracy, otwory połączeniowe, zaciski i złącza

elektryczne oraz wytrzymałość elektryczna izolacji, szczelność, użyte materiały, stałość parametrów po

próbie, poziom emitowanych zakłoceń.

- Wymagania środowiskowe: odporność na temperaturę i wilgotność otoczenia, na ciśnienie

atmosferyczne, na wibracje sinusoidalne i udary mechaniczne, odporność urządzeń elektrycznych

przeznaczonych do pracy w atmosferach wybuchowych wg norm przedmiotowych, odporność na zmiany

parametrów zasilania i na oddziaływanie zewnętrznych pól magnetycznych oraz pozostałych czynników

środowiskowych, np. nasłonecznienia, zapylenia, pleśni itd.

Szczegółowy program badań i kontroli jakości tych elementów opisano również w normach PN-91/M-

42020, PN-91/M-42027 i PN-91/M-42053.

4

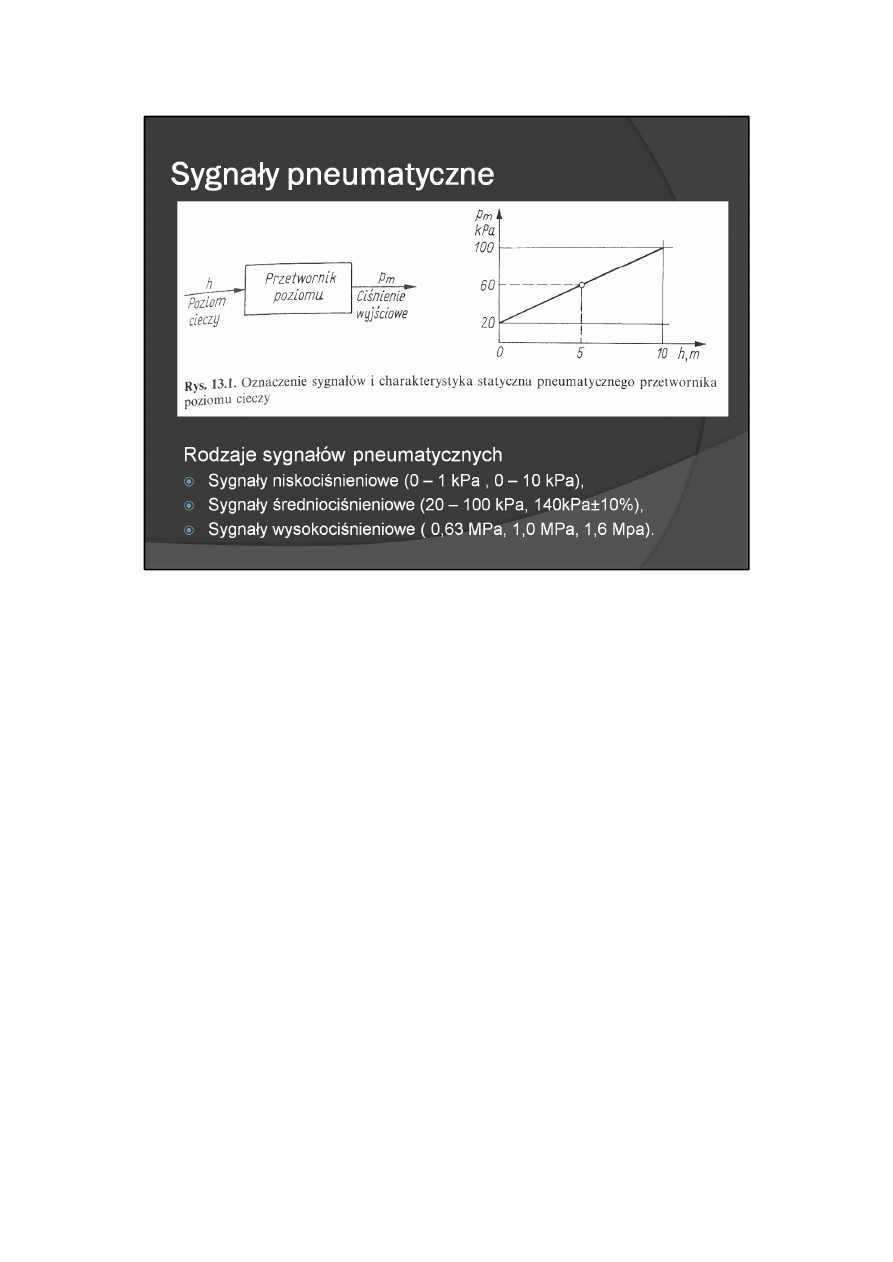

Sygnały pneumatyczne

Komunikacja między elementami pneumatycznymi odbywa się za pomocą sygnałów pneumatycznych,

którymi najczęściej są przebiegi zmian ciśnienia sprężonego powietrza.

W przebiegach tych jest zawarta informacja o określonej wielkości fizycznej (np. wielkości mierzonej) lub o

określonym stanie elementu. Parametrem informacji jest chwilowa wartość ciśnienia.

Pojęcia te zilustrowano na przykładzie pneumatycznego przetwornika poziomu cieczy — rys. 13.1.

Skrótowo mówi się zwykle, że sygnałem wejściowym przetwornika jest poziom h cieczy, a wyjściowym —

ciśnienie p

m

. Przebiegi zmian ciśnienia p

m

reprezentują przebiegi zmian poziomu cieczy w zbiorniku, a

wartość ciśnienia p

m

w danej chwili zawiera informację wartości poziomu h w tej chwili, np. p

m

= 60 kPa

oznacza, że poziom h = 5 m. Dla następnego elementu pneumatycznego połączonego z przetwornikiem,

np. regulatora, ciśnienie P

m

będzie sygnałem wejściowym, a inne ciśnienie, np. p

w

, sygnałem wyjściowym,

oddziałującym na kolejny element.

Rozróżnia się sygnały pneumatyczne niskociśnieniowe, średniociśnieniowe (tzw. normalne) oraz

wysokociśnieniowe.

Sygnały niskociśnieniowe nie są znormalizowane i mogą przyjmować wartości z zakresów od 0 - 1 kPa do 0

- 10 kPa. Są stosowane w niektórych elementach dyskretnych, zwłaszcza strumieniowych, głównie w

laboratoriach i przemyśle militarnym. Mała moc sygnałów wyjściowych ogranicza zastosowania

przemysłowe takich elementów.

Sygnały średniociśnieniowe są znormalizowane i ich zakres wynosi 20 – 100 kPa. Światowa standaryzacja

sygnałów penumatycznych została narzucona warunkiem zachowania przepływów dokrytycznych oraz

unifikacją aparatury. Ciśnienie zasilania elementów średniociśnieniowych jest również znormalizowane i

wynosi 140kPa±10%.

Sygnały wysokociśnieniowe są głównie stosowane w elementach napędowych oraz w systemach

elementów dyskretnych współpracujących z napędami pneumatycznymi. Dwustanowe działanie

elementów dyskretnych (np. rozdzielaczy) powoduje, że ich sygnał wyjściowy może przyjmować tylko

dwie wartości, umownie oznaczone 0 i 1, a będące w istocie ciśnieniami bliskimi atmosferycznemu (0) i

zasilania (1). W takim przypadku niewłaściwe byłoby mówić o zakresie zmian sygnału, norma precyzuje

jedynie ciśnienia zasilania, które najczęściej są równe 0,63 MPa lub 1,0 MPa, niekiedy 1,6 MPa.

Należy zaznaczyć, że w ostatnich latach pojawiają się coraz częściej tzw. Serwozawory lub zawory

proporcjonalne do sterowania niektórych elementów napędowych. Sygnał wyjsciowy tych zaworów może

przyjmować wszystkie wartości z obszaru od ciśnienia atmosferycznego do ciśnienia zasilania. Można więc

spodziewać się wkrótce również pewnej standaryzacji zakresów zmian sygnałów wysokociśnieniowych.

5

Podstawowe elementy konstrukcyjne

Występujące w przyrządach pneumatycznych podstawowe elementy konstrukcyjne można podzielić na

dwie grupy:

- elementy specyficzne dla pneumatyki, jak np. opory pneumatyczne, objętości, niektóre rodzaje

sprężystych elementów ciśnieniowych (membrany, mieszki) i uszczelnień;

- elementy ogólnego stosowania, jak np. sprężyny, łożyska, dźwignie, wkręty. Tylko elementy należące do

pierwszej grupy zostaną omówione w niniejszym rozdziale.

Opory pneumatyczne

Oporem pneumatycznym nazywa się celowo wykonane przewężenie kanału przepływowego powodujące

dławienie przepływu powietrza. W wyniku tego dławienia występuje spadek ciśnienia na oporze.

Odpowiednie łączenie oporów pneumatycznych i objętości jest podstawową metodą kształtowania

właściwości dynamicznych przyrządów pneumatycznych.

Rodzaje oporów pneumatycznych

Ze względu na sposób rozwiązania konstrukcyjnego, opory pneumatyczne dzieli się na:

- opory stałe,

- opory nastawne,

- opory zmienne.

Ze względu na charakter przepływu, wyróżnia się:

- opory laminarne,

- opory turbulentne.

W oporach z przepływem laminarnym efekt dławienia zależy głównie od strat na tarcie, a w oporach z

przepływem turbulentnym decydujące są straty miejscowe na wejściu i wyjściu oporu.

Najistotniejszym parametrem oporu pneumatycznego jest najmniejszy przekrój napotykany przez

przepływające powietrze, nazywany przekrojem przepływowym i oznaczany przez f

6

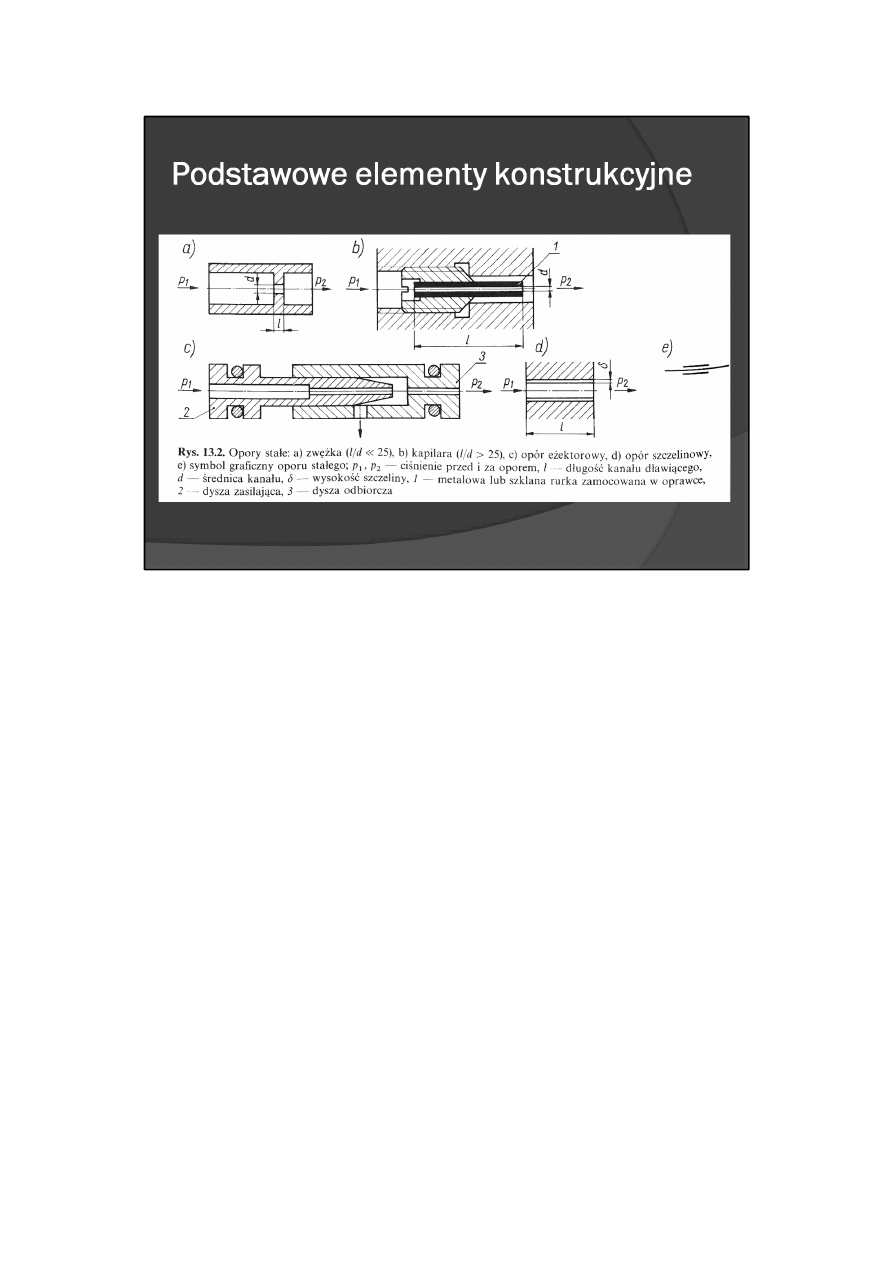

Przykłady kilku oporów stałych przedstawiono na rys. 13.2.

Wartość przekroju przepływowego tych oporów jest stała i np. dla oporów z rys. 13.2a, b wynosi f= πd

2

/4.

Stosunek długości l kanału przepływowego do jego średnicy d decyduje o tym czy opór nazywa się zwężką,

czy kapilarą. Dla l/d < 25 opory są nazywane zwężkami, a dla l/d > 25 — kapilarami.

Kapilary wykonuje się zwykle z rurki metalowej lub szklanej o średnicy wewnętrznej d = 0,2-1,0 mm i

długości / = 10-50 mm. Bardzo ważne jest szczelne umocowanie kapilary w oprawce, a oprawki w

korpusie.

Jedynym zagrożeniem poprawnego funkcjonowania oporu stałego, szczególnie kapilary może być zatkanie

otworu przepływowego przez cząstki stałe znajdujące się w powietrzu i dlatego niektórzy producenci

umieszczają przed kapilarą dodatkowy filtr zatrzymujący cząstki o średnicy większej od ok. 10 μm.

Niekiedy w korpus przyrządu pneumatycznego jest wkręcana specjalna wkładka z pręcikiem metalowym o

średnicy mniejszej niż średnica zwężki lub kapilary, służącym do przeczyszczenia zatkanego otworu.

7

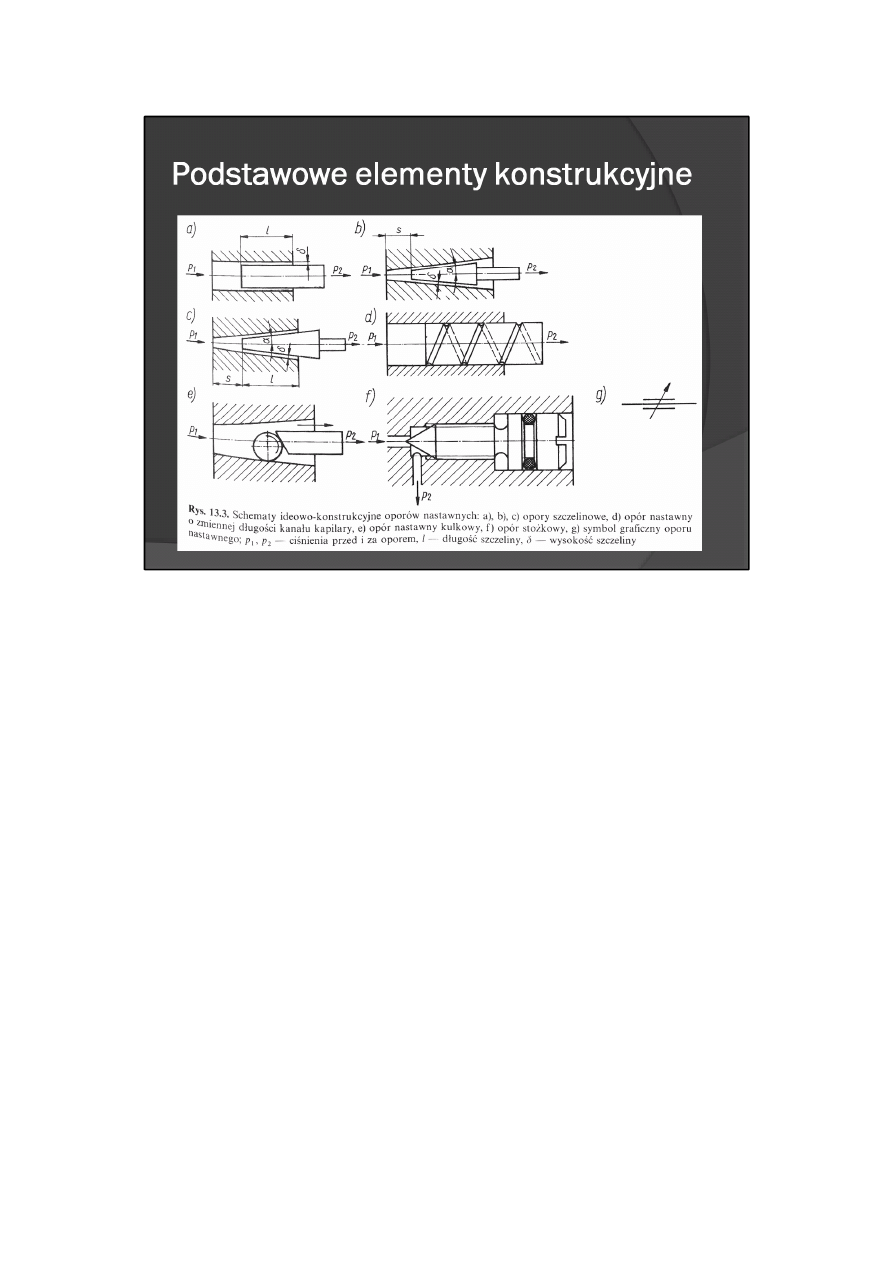

W oporach nastawnych wartość oporności pneumatycznej może być zmieniana przez operatora, ale raz

nastawiona — pozostaje stała w czasie pracy przyrządu aż do następnego nastawienia. Zmianę oporności

można uzyskać zarówno przez zmianę przekroju przepływowego, jak i — w przypadku przepływów

laminarnych — przez zmianę długości szczeliny przepływowej. Schematy kilku oporów nastawnych

przedstawiono na rys. 13.3.

W oporze szczelinowym (rys. 13.3a) zmianę oporności uzyskuje się przez zmianę długości szczeliny / przy

stałym przekroju poprzecznym kanału przepływowego. Dla oporu przedstawionego na rys. 13.3b długość

kanału przepływowego jest stała, natomiast zmiana wysokości δ szczeliny powoduje zmianę przekroju

przepływowego. W oporze z rys. 13.3c zmiana oporności następuje w wyniku równoczesnej zmiany

długości i przekroju poprzecznego kanału przepływowego, natomiast w oporze z rys. 13.3d przekrój

kanału przepływowego naciętego spiralnie na trzpieniu wsuwanym w tuleję jest stały, a zmienia się jego

długość. Rozwiązanie to zapewnia stałość i dobrą powtarzalność nastaw oporności. W oporze kulkowym

(rys. 13.3e) zmiana przekroju przepływowego następuje w wyniku przesuwania kulki w otworze

stożkowym wzdłuż tworzącej tego stożka. Takie rozwiązanie również zapewnia dobrą powtarzalność

nastaw. Opór przedstawiony na rys. 13.3f charakteryzuje się bardzo prostą budową, jednak nie zapewnia

dobrej powtarzalności nastaw.

Opory pokazane na rys. 13.3 a, d, e mają symetryczną charakterystykę przepływową dla przepływu w obu

kierunkach, natomiast w pozostałych oporach kierunek przepływu ma wpływ na jego wartość przy innych

parametrach nie zmienionych.

8

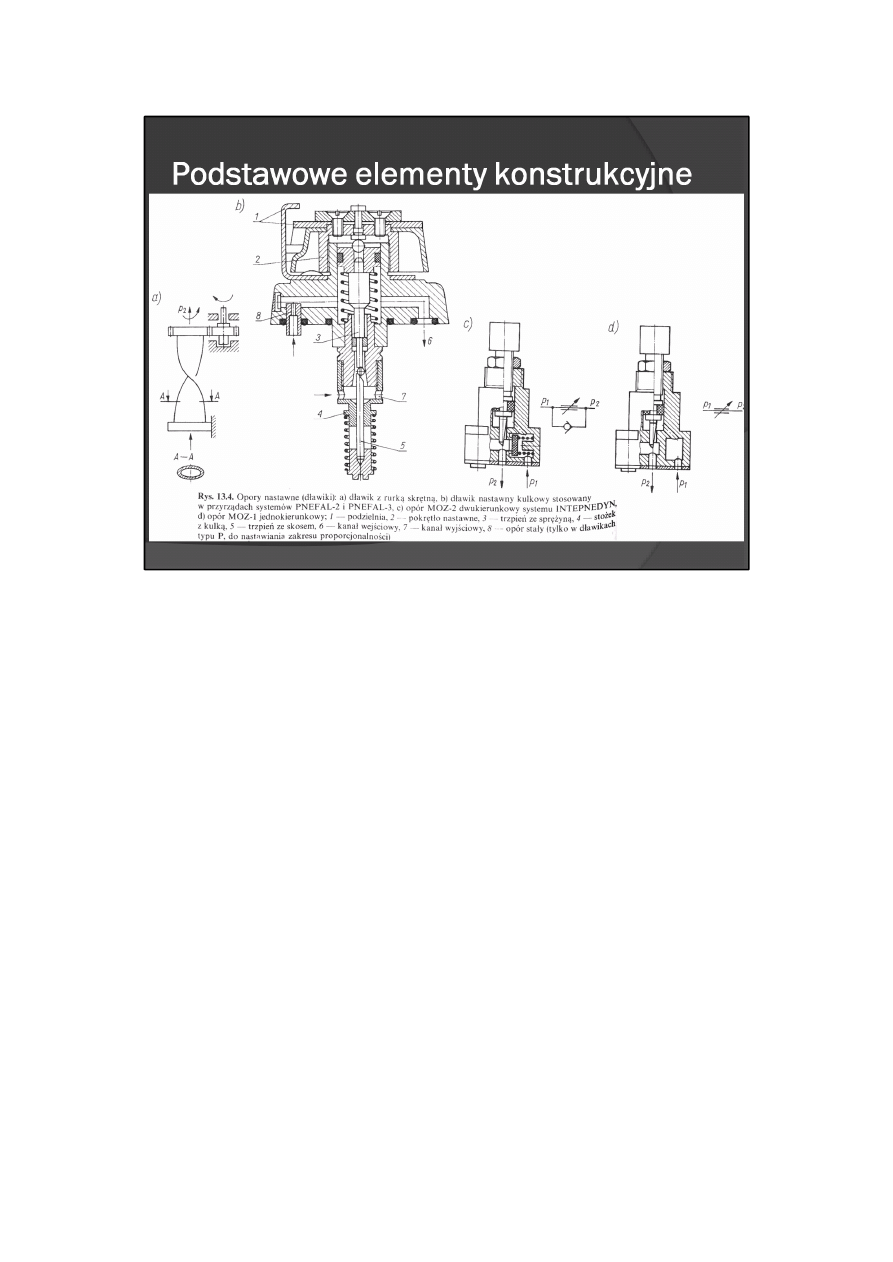

Na rysunku 13.4 przedstawiono schematy rozwiązań konstrukcyjnych niektórych oporów nastawnych,

nazywanych też dławikami lub zaworami igłowymi, stosowanych w krajowych urządzeniach pomiarowych

i regulacyjnych.

Na podzielniach tych dławików podaje się wartości parametru funkcjonalnego ustawianego za pomocą

dławika, np. stałej czasowej akcji całkującej lub zakresu proporcjonalności regulatora. Zwykle wymaga się

dość szerokiego zakresu nastaw tego parametru, z czego wynikają wymagania dużego zakresu zmian

oporności pneumatycznej dławika. Przykładowo, w dławikach regulatorów wymaga się, aby przy spadku

ciśnienia wynoszącym 100 kPa na oporze, strumień przepływającego powietrza mógł być ustawiany w

zakresie od ok. 1 do ok. 100 dm

3

/h.

Na rysunku 13.4a pokazano schemat konstrukcji, w której elementem dławiącym jest cienkościenna

rurka z materiału sprężystego (brązu berylowego) o przekroju eliptycznym. Skręcanie jej w zakresie 0-80°

powoduje zmianę przekroju przepływowego, wywołującą zmianę natężenia przepływu w stosunku 640:1.

W rzeczywistym rozwiązaniu konstrukcyjnym stosuje się samohamowną przekładnię ślimakową do

skręcania ruchomego końca rurki.

9

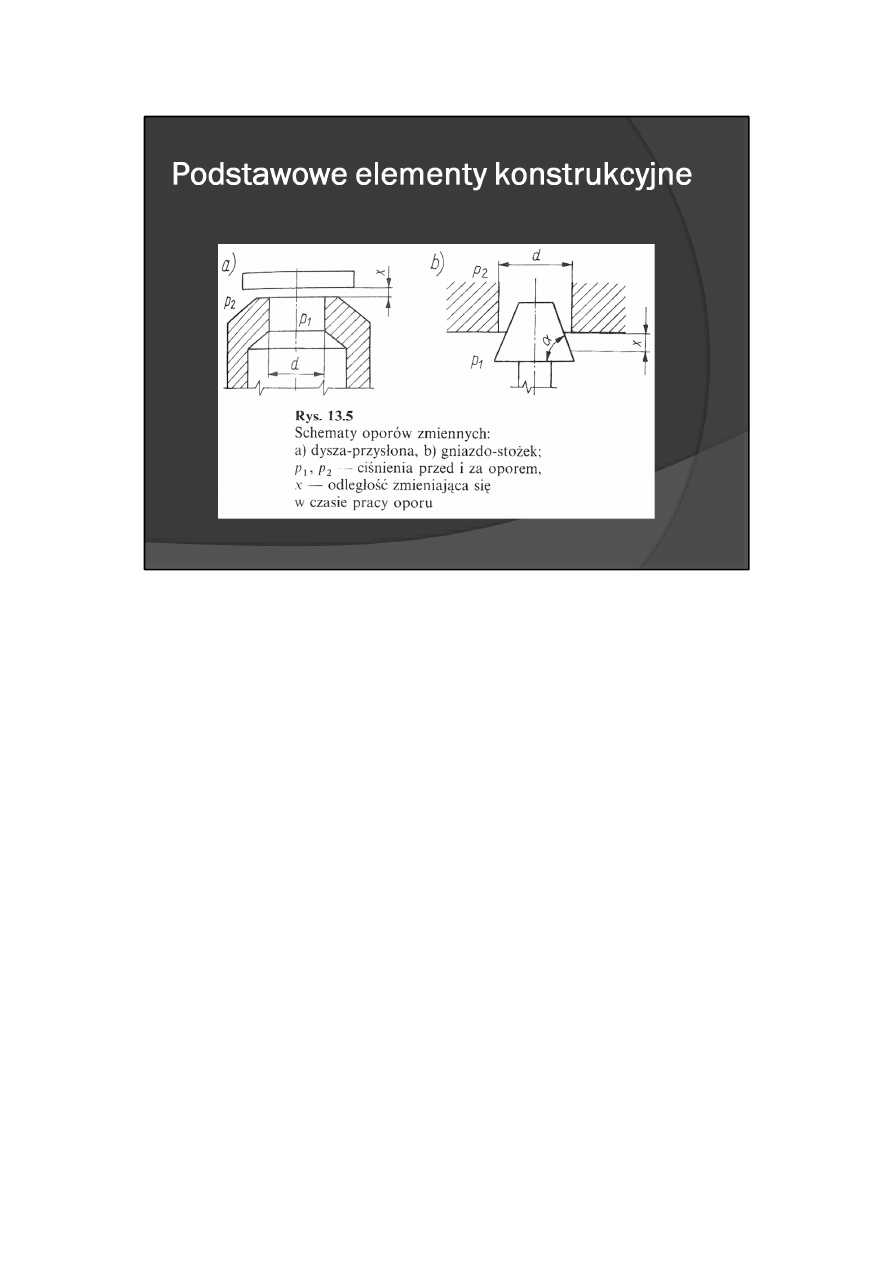

W oporach zmiennych przekrój przepływowy zmienia się w czasie pracy przyrządu, gdyż co najmniej jedna

część oporu jest związana z jakimś ruchomym elementem przyrządu, np. membraną, mieszkiem lub

dźwignią. Schematy dwóch oporów zmiennych przedstawiono na rys. 13.5.

W powszechnie stosowanym w przyrządach pneumatycznych oporze dysza-przysłona często dysza jest

związana sztywno z korpusem przyrządu, a przysłona przesuwa się wraz z równoważnią membranową lub

mieszkową sterowaną sygnałami pneumatycznymi. Przekrój przepływowy tego oporu dla x ≤ d/4 ma

wartość f = πdx, a dla x > d/4 jest stały i równy przekrojowi poprzecznemu dyszy f= πd

2

/4. Średnice dysz

mają w praktyce wymiar w zakresie 0,8 - 2,0 mm.

Najistotniejszym problemem przy projektowaniu tego typu oporów zmiennych jest zapewnienie

równoległości płaszczyzn przysłony i czoła dyszy lub współosiowości gniazda i stożka lub gniazda i kulki.

10

Charakterystyki przepływowe oporów pneumatycznych

Właściwości oporu pneumatycznego są określone przez jego charakterystykę przepływową, która

przedstawia zależność natężenia przepływu powietrza przez opór natężenia strumienia masy lub

strumienia objętości) w funkcji różnicy ciśnień występujących przed i za oporem, z uwzględnieniem

wartości absolutnych tych ciśnień.

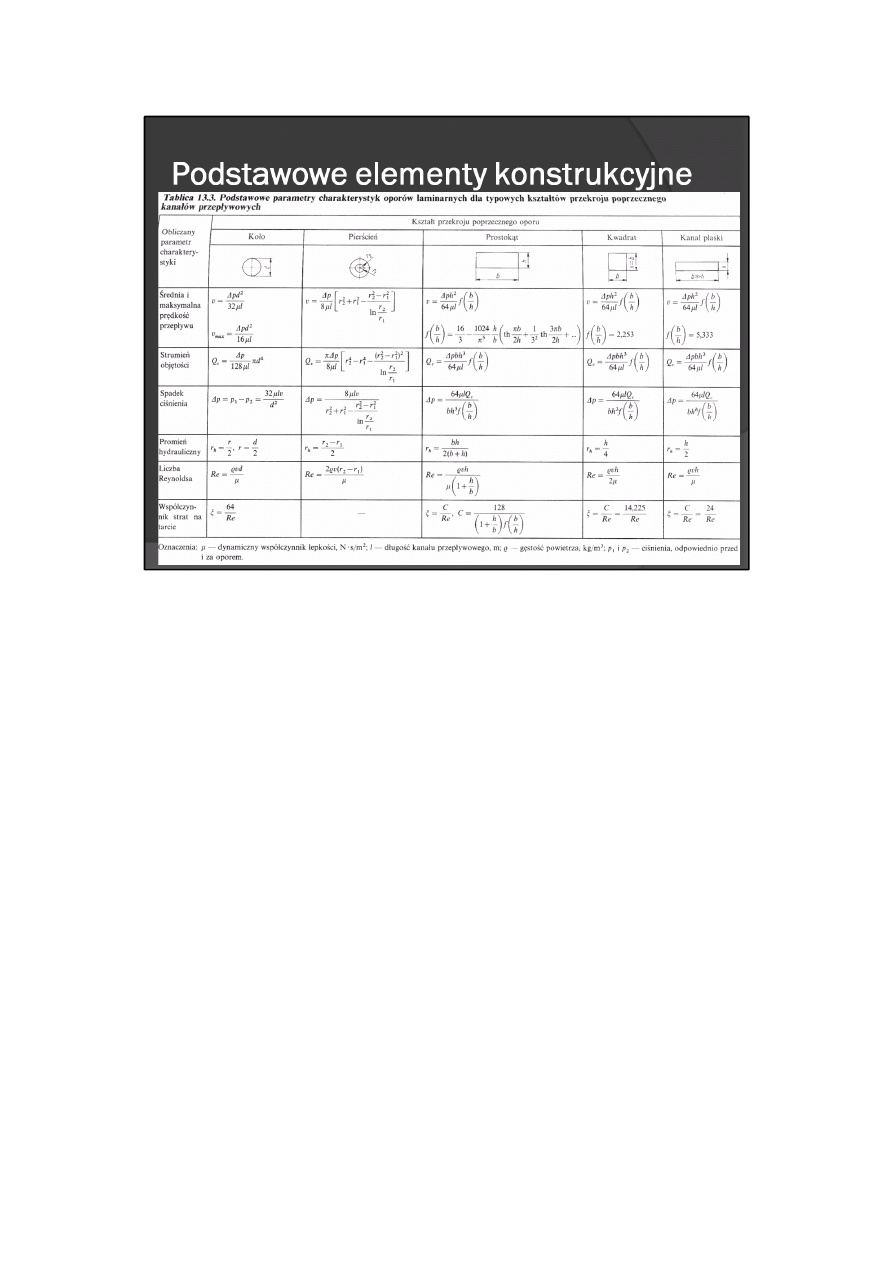

W oporach laminarnych mogą występować różnorodne kształty przekroju przepływowego, dla których

konstruktor przyrządów pneumatycznych musi wyznaczyć określone charakterystyki. Najczęściej

spotykanymi przekrojami poprzecznymi są: koło pierścień, prostokąt, kwadrat i szczelina płaska (kanał). W

tablicy 13.3 podano zestawienie odpowiednich wzorów, służących do wyznaczania charakterystyk

przepływowych.

Wzory na strumień objętości Q

v

podane w tabl. 13.3 wynikają z równań dla płynu nieściśliwego i są znane

jako wzory Hagena-Poiseuille'a. Można je stosować, podobnie jak wzory na prędkość v i spadek ciśnienia

Δp, przy wymaganej niewielkiej dokładności obliczeń. Błąd otrzymanego wyniku wynosi 6-10%.

11

Sprężyste elementy ciśnieniowe służą do przekształcania sygnałów ciśnieniowych na odpowiadające im

sygnały w postaci siły lub przesunięcia, niezbędne do funkcjonowania przyrządów.

Najczęściej występującymi elementami ciśnieniowymi w przyrządach pneumatycznych są membrany,

mieszki sprężyste i rurki sprężyste (Bourdona).

Membrany

Wyróżnia się dwa rodzaje membran:

- membrany wiotkie, których sztywność jest zwykle pomijalna,

- membrany sprężyste, których sztywność jest zasadniczym parametrem elementu

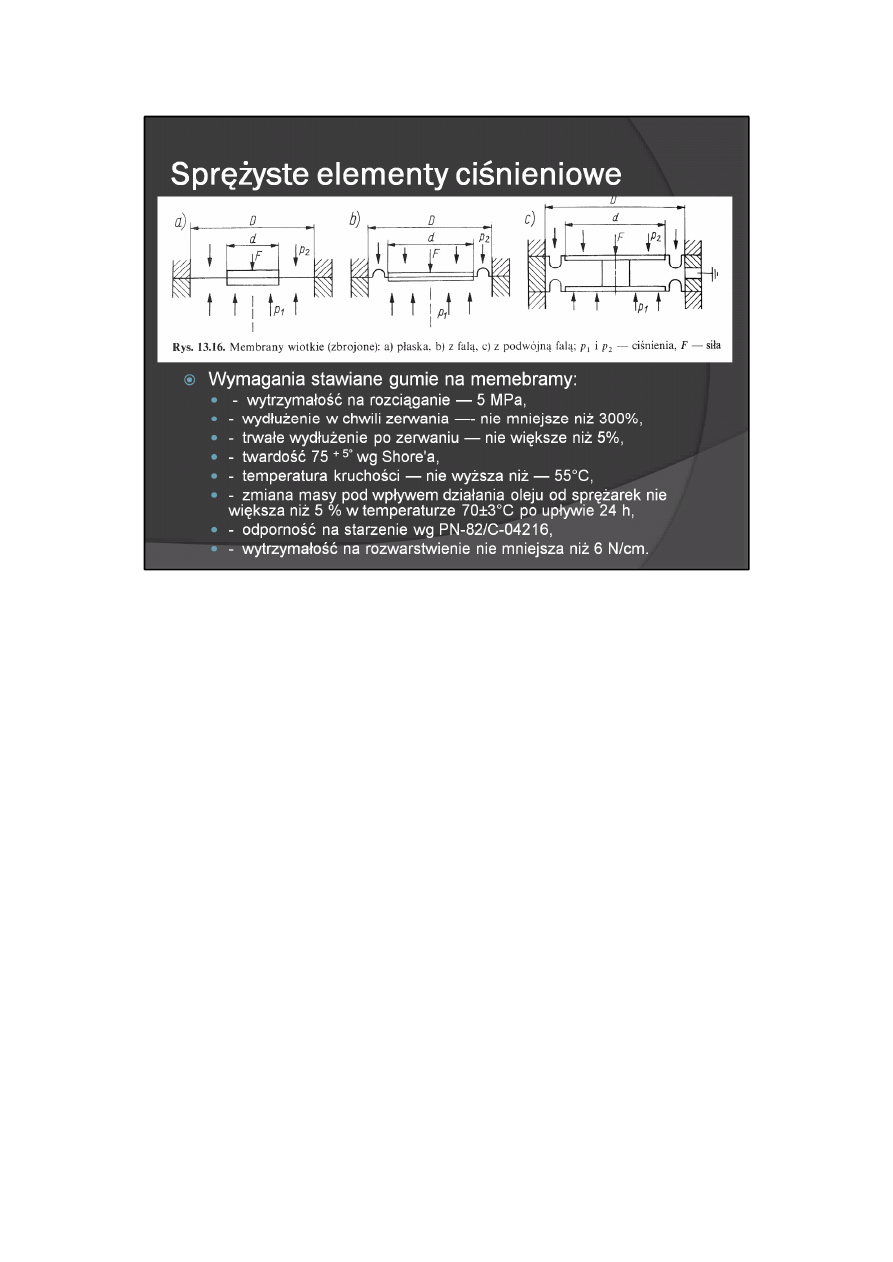

Membrany wiotkie (zbrojone) są wykonywane jako krążki płaskie lub mające odpowiednio

ukształtowaną falę. Część środkowa membrany jest zwykle usztywniona krążkiem zwanym sztywnikiem.

Zalecany jest stosunek średnicy sztywnika do średnicy zamocowania membrany d/D ≤ 0,85. Przykłady kilku

membran wiotkich przedstawiono

na rys. 13.16.

Uwzględnienie zmienności powierzchni efektywnej membrany jest bardzo istotne przy prawidłowym

zaprojektowaniu mechanizmów wykonawczych, w których siła pochodzi od działania ciśnienia na

membranę. Membrany z falą — rys. 13.16b i c umożliwiają uzyskiwanie większych ugięć oraz

charakteryzują się mniejszą zmianą powierzchni czynnych wraz ze zmianą ugięć. Wadą membran z falą jest

konieczność spełnienia warunku pt p

1

> p

2

(rys. 13.16b), w celu uniknięcia niejednoznaczności powierzchni

czynnej A

ef

przy tzw. przeskoku fali. Dlatego w celu uniezależnienia się od powyższego warunku należy

stosować membrany podwójne, które wprowadzają określone utrudnienia konstrukcyjne.

Zbrojenie membrany jest wykonane z tkaniny bawełnianej spełniającej określone wymagania wg PN-

88/P-04626, np.: wytrzymałość na rozrywanie nie może być mniejsza niż 263 N w kierunku osnowy i 50 N

w kierunku wątku. Materiałem, którym pokrywa się zbrojenie jest guma, spełniająca określone wymagania

(podane w poprzednio obowiązującej normie PN-82/C-04205, a które nie zostały dotychczas

sprecyzowane w aktualnie obowiązujących normach):

- wytrzymałość na rozciąganie — 5 MPa,

- wydłużenie w chwili zerwania —- nie mniejsze niż 300%,

- trwałe wydłużenie po zerwaniu — nie większe niż 5%,

- twardość 75

+ 5°

wg Shore'a,

- temperatura kruchości — nie wyższa niż — 55°C,

- zmiana masy pod wpływem działania oleju od sprężarek nie większa niż 5 % w temperaturze 70±3°C po

upływie 24 h,

- odporność na starzenie wg PN-82/C-04216,

- wytrzymałość na rozwarstwienie nie mniejsza niż 6 N/cm.

Dopuszcza się zastosowanie tworzyw sztucznych jako materiału pokrycia zbrojeni pod warunkiem, że ich

12

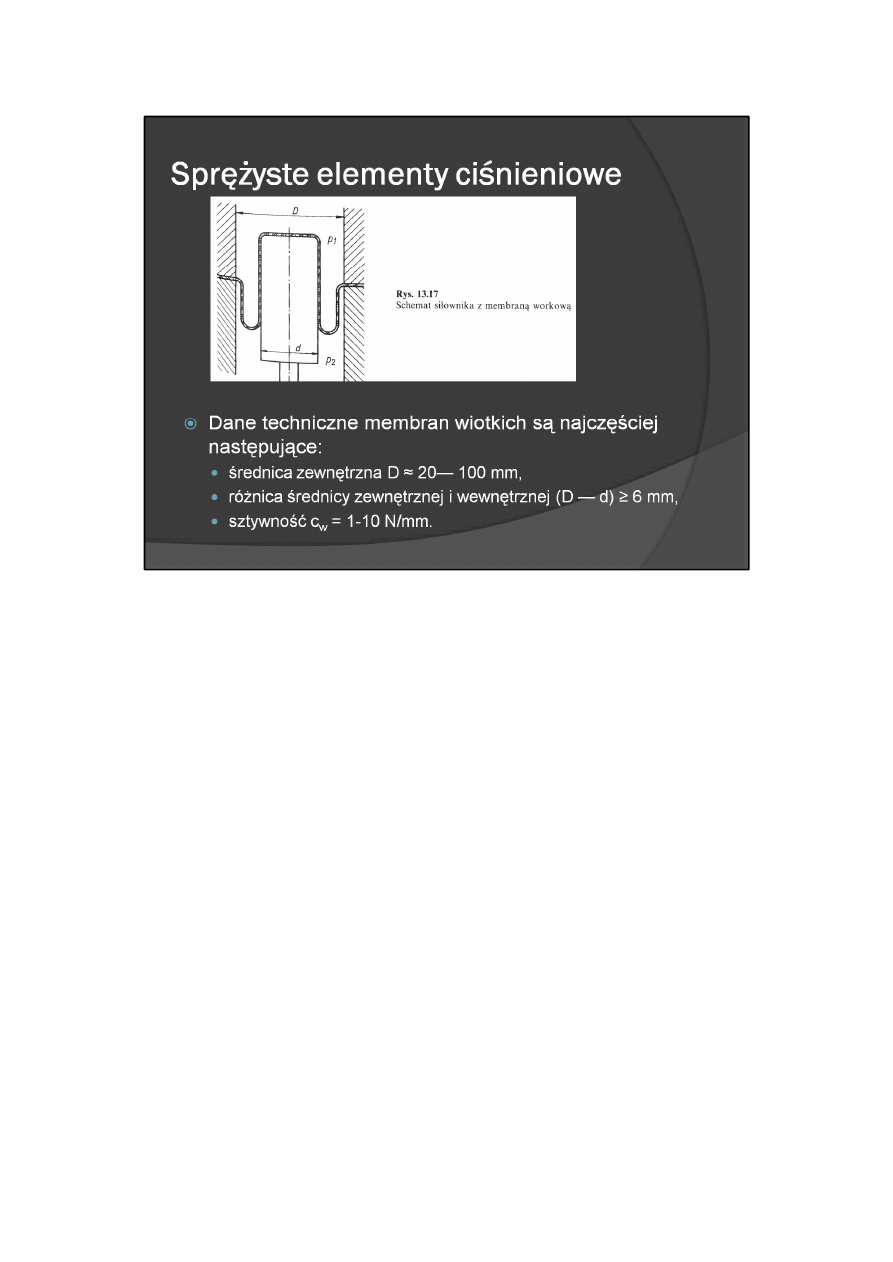

Jeżeli za pomocą przyrządu pneumatycznego należy uzyskać duże przemieszczenia i wymagana jest stałość

powierzchni efektywnej, wówczas powinno się zastosować membrany workowe — rys. 13.17.

Ciśnienie p

y

powoduje przemieszczenie trzpienia i jednocześnie odkształca membranę w taki sposób, że w

pewnej części przylega ona do ścianek cylindra, a w innej do trzpienia (tłoka).

<spacja>

Dane techniczne membran wiotkich są najczęściej następujące:

- średnica zewnętrzna D ≈ 20— 100 mm,

- różnica średnicy zewnętrznej i wewnętrznej (D — d) ≥ 6 mm,

- sztywność c

w

= 1-10 N/mm.

Tolerancja sztywności jest bardzo duża (do 70%) i dlatego sygnałem wyjściowym membran wiotkich może

być tylko siła. Jeżeli konieczne jest uzyskanie sygnału wyjściowego w postaci przesunięcia, wówczas należy

podeprzeć membranę sprężyna o wielokrotnie większej sztywności niż c

w

.

13

Membrany sprężyste są wykonywane jako metalowe krążki płaskie lub profilowane z następujących

materiałów: brązu berylowego, brązu fosforowego, mosiądzu, tombaku stali nierdzewnej.

Membrany te stosuje się jako czujniki ciśnienia lub różnicy ciśnień, a ich sygnałem wyjściowym może być

przesunięcie lub siła.

Powierzchnię efektywną dla położenia środkowego sztywnika oblicza się tak samo jak dla membran

wiotkich. W praktyce zwykle korzysta się z doświadczalnie wyznaczonej charakterystyki x =f(p) podawanej

przez producenta, gdyż wyniki otrzymywane z obliczeń według wzorów są obarczone ok. 30% błędem.

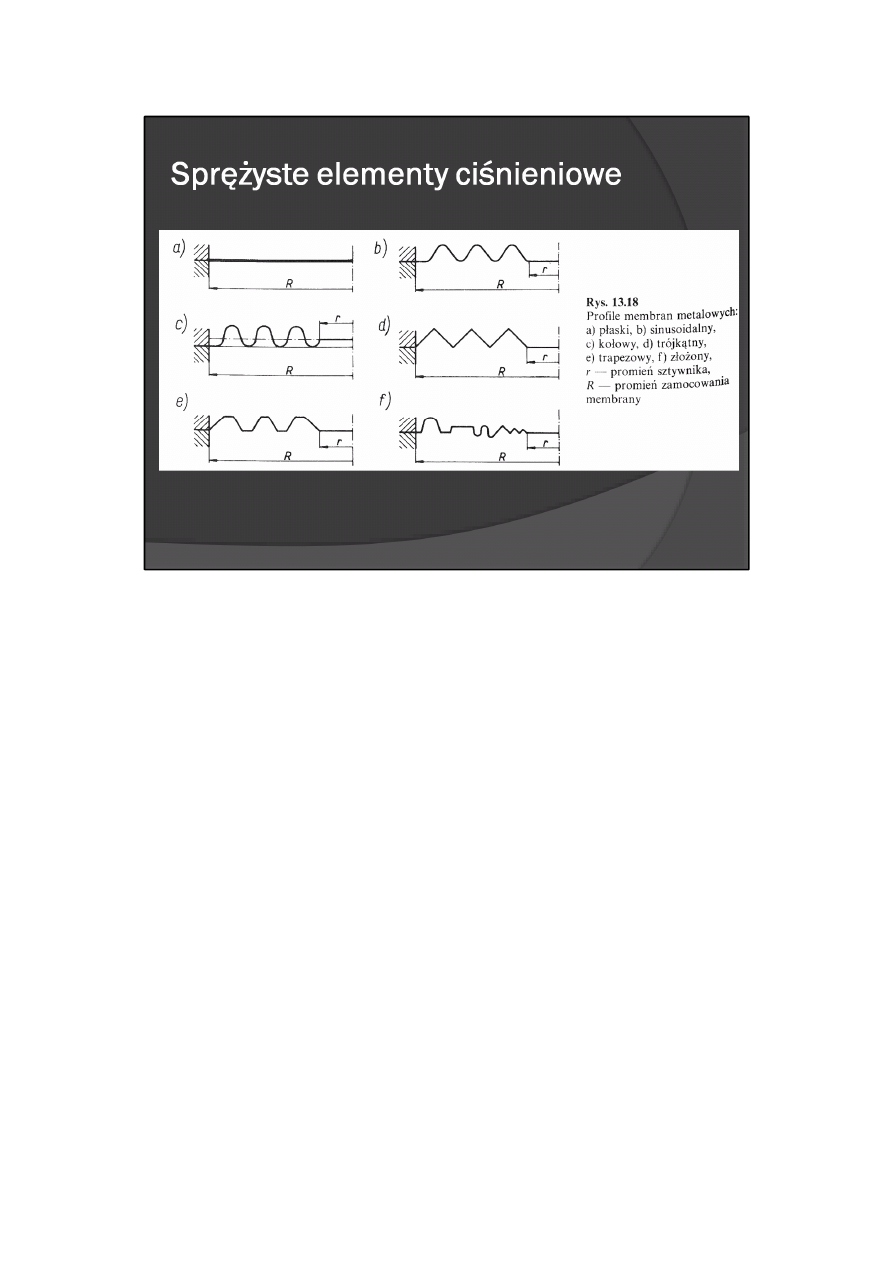

Profile częściej spotykanych membran metalowych przedstawiono na rys. 13.18.

14

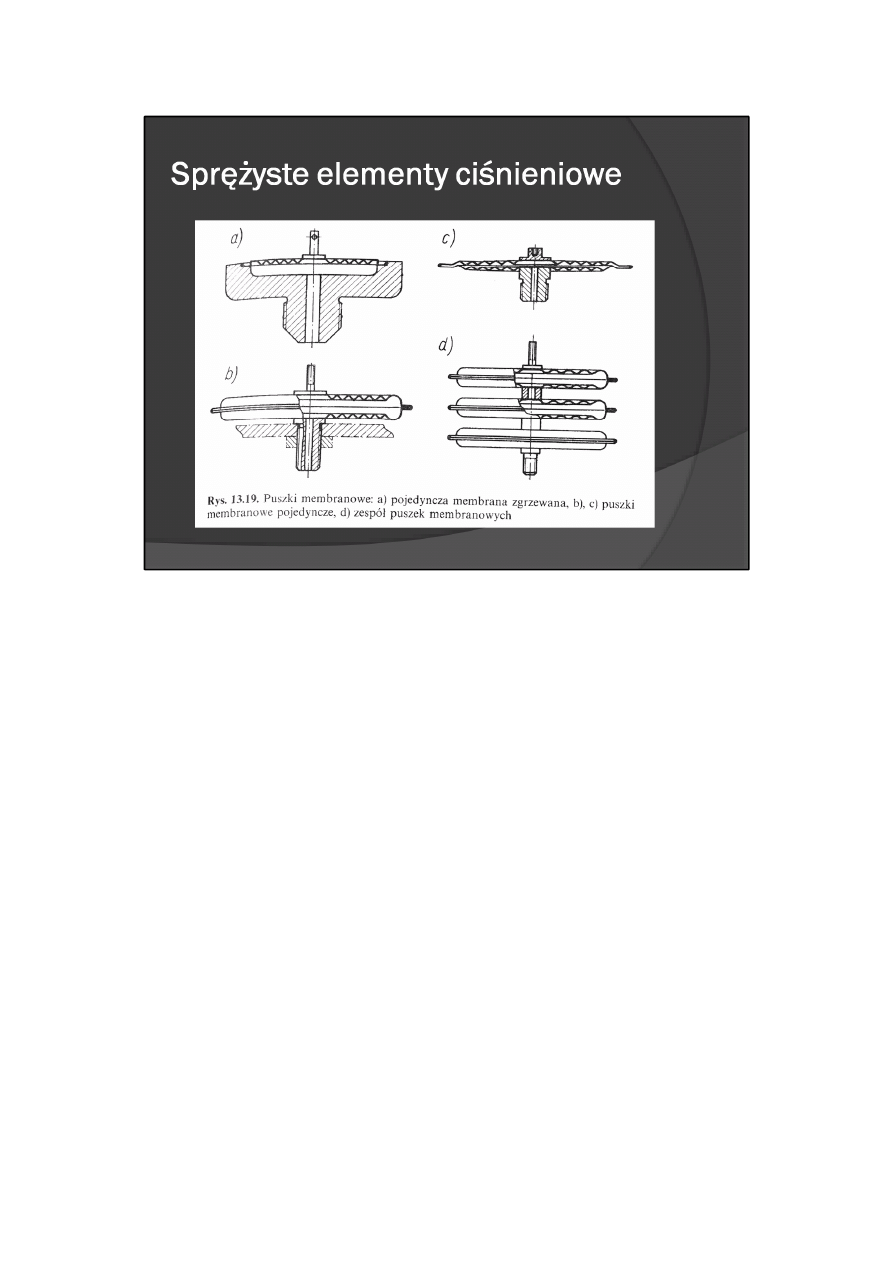

Membrany metalowe stosuje się dla ciśnień w zakresie 10 – 1000 kPa. W celu zwielokrotnienia

uzyskiwanych przesunięć liniowych membrany łączy się w puszki membranowe (rys. 13.19)

15

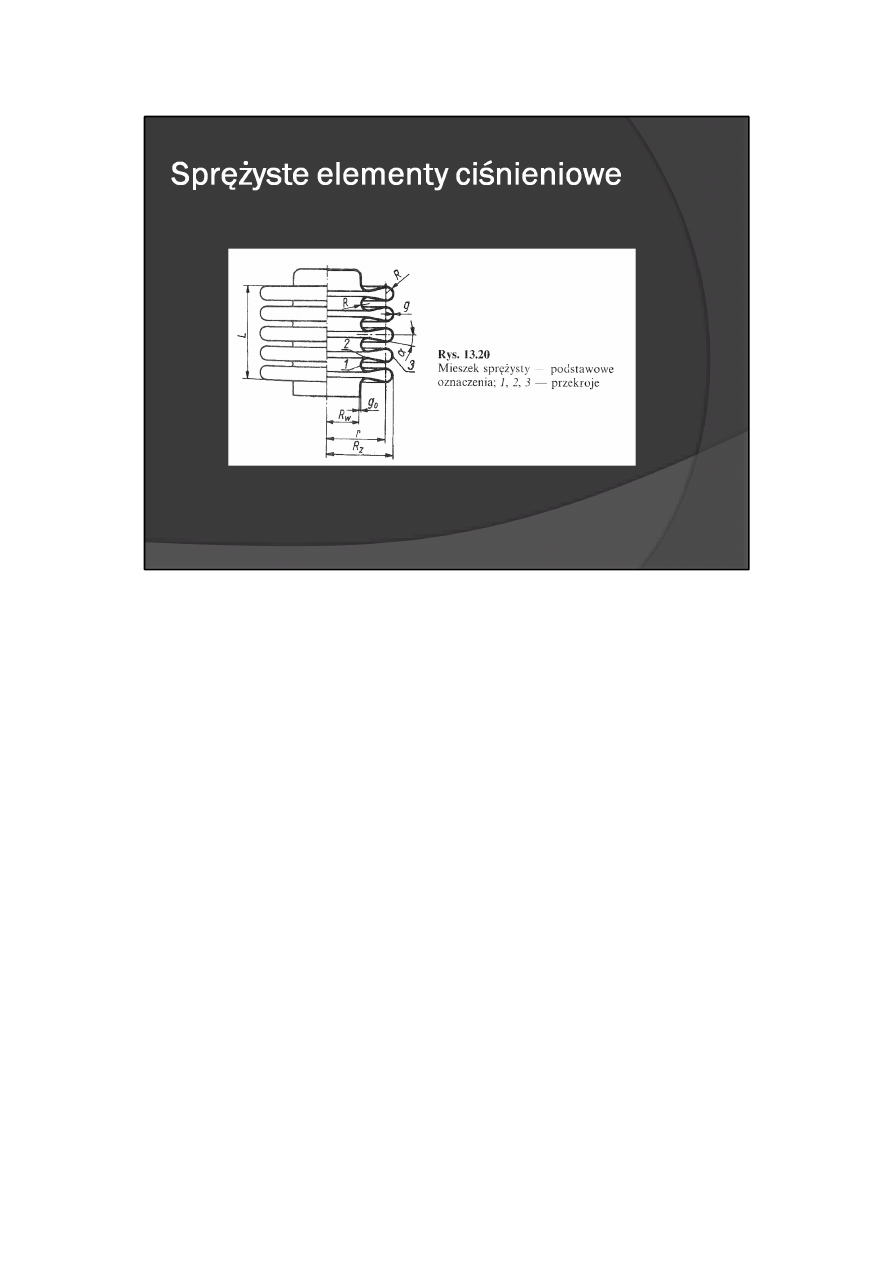

Mieszki sprężyste są stosowane jako czujniki ciśnienia i różnicy ciśnień, a ich sygnałem wyjściowym może

być przesunięcie liniowe lub siła. Mają one postać cienkościennej rury sfalowanej w płaszczyznach

prostopadłych do osi mieszka. Wykonywane są z tych samych materiałów co membrany sprężyste — rys.

13.20.

16

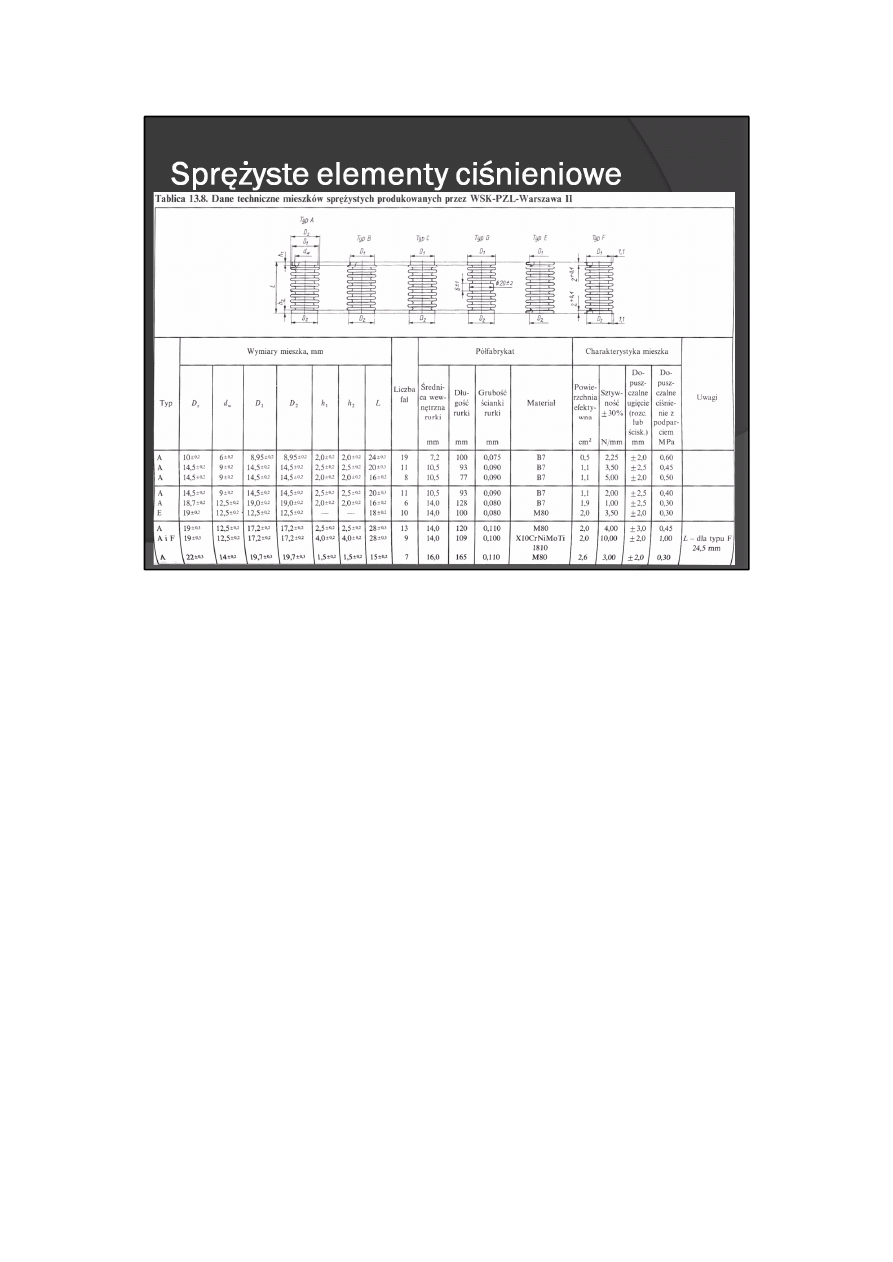

Średnice zewnętrzne mieszków wynoszą 5-100 mm, a grubości ścianek 0,05-0,3 mm. Rodzaje i parametry

mieszków produkowanych w kraju przez przedsiębiorstwa MERA-PNEFAL i WSK-PZL podano w tabl. 13.8.

Obliczeme sztywności mieszka jest obarczone dużym błędem, spowodowanym nierównomiernym

odkształceniem materiału w procesie tłoczenia mieszka. Rozrzut rzeczywistych wartości sztywności

mieszków wykonanych w jednej serii dochodzi do 50% i dlatego miarodajne są tylko dane uzyskane z

pomiarów.

Mieszki pracujące jako czujniki o sygnale wyjściowym w postaci przesunięcia są zwykle sprzęgane ze

sprężyną pomiarową o znacznie większej sztywności, lepszej liniowości i mniejszej histerezie. Wówczas

decydujący wpływ na charakterystykę tego zespołu ma sprężyna pomiarowa.

Jeżeli mieszek pracuje jako czujnik ciśnienia o sygnale wyjściowym w postaci siły, wówczas decydującą

rolę odgrywa powierzchnia efektywna zachowująca stałą wartość w szerokim zakresie przesunięć dna

mieszka. Dlatego lepiej w tym przypadku stosować mieszki niż membrany.

17

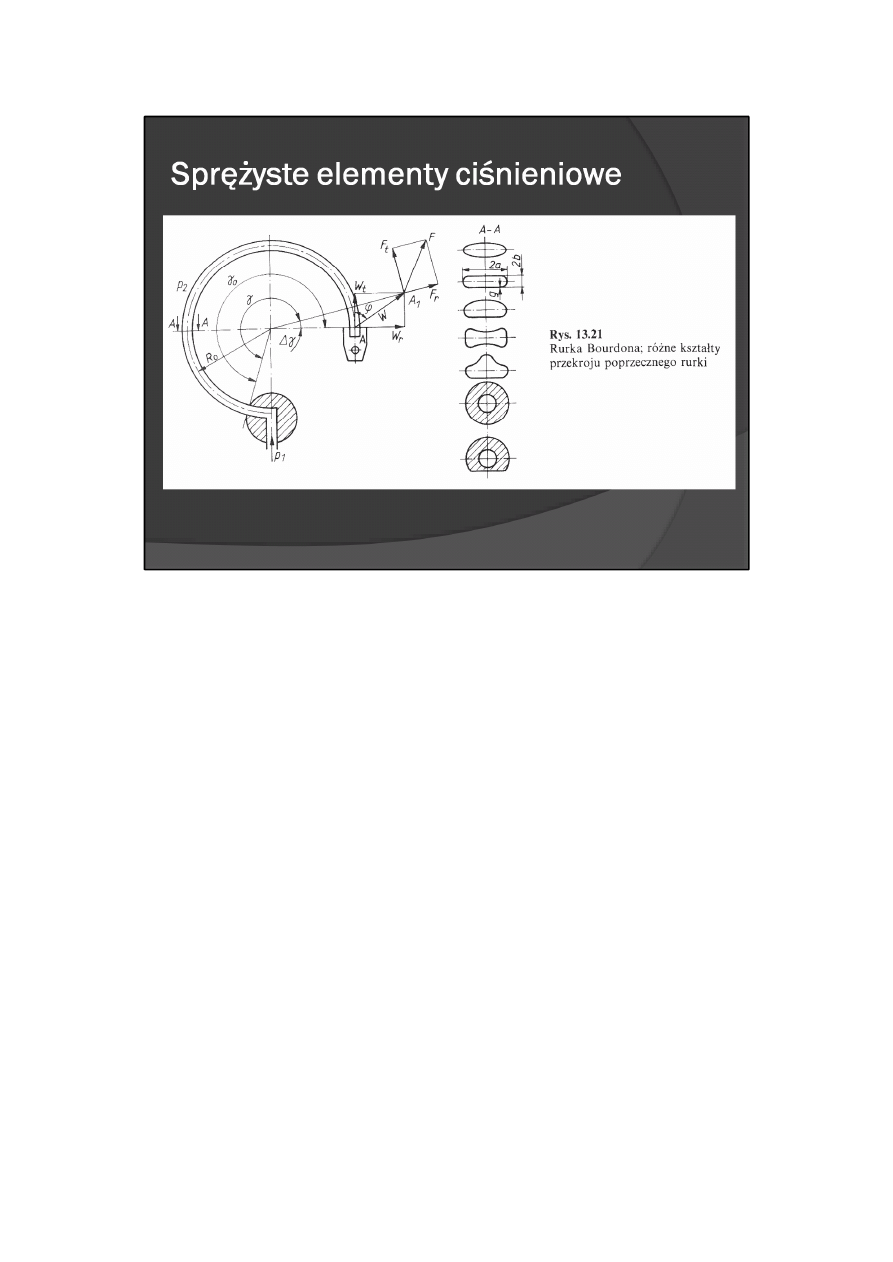

Rurki sprężyste są stosowane jako czujniki ciśnienia o zakresach standardowych od 0-250 kPa do 0-63

MPa, a w wersjach specjalnych do 160 MPa. Wykonuje się je z tych samych materiałów co membrany i

mieszki sprężyste.

Najszersze zastosowania znalazły tzw. rurki Bourdona, przedstawione schematycznie na rys. 13.21.

Sygnałem wyjściowym rurki Bourdona jest przesunięcie liniowe w nie utwierdzonego końca lub siła F

potrzebna do utrzymania swobodnego końca rurki w niezmienionym położeniu.

Rurki sprężyste mają histerezę wynoszącą 0,1-0,5%.

18

Objętości pneumatyczne

W celu wyjaśnienia roli objętości w elementach pneumatycznych często przytacza się analogię między

układami elektrycznymi i pneumatycznymi. Odpowiednikami rezystancji R i pojemności C są oporność

pneumatyczna i objętość V. Własności układów elektrycznych można kształtować przez odpowiedni dobór

struktury i parametrów elementów R-C, podobnie w pneumatyce uzyskuje się to przez dobór struktury i

parametrów oporów pneumatycznych i objętości.

Objętością pneumatyczną jest każda objętość wypełniana przez sprężone powietrze, zarówno objętość

specjalnie dodawanych komór (tam, gdzie są pożądane odpowiednio duże wartości V), jak i objętość

wszelkich połączeń pneumatycznych, kanałów wewnętrznych itp., które często — gdy wymagana jest

minimalizacja objętości V— muszą być specjalnie projektowane.

19

Uszczelnienia

W budowie urządzeń pneumatycznych zagadnienie szczelności należy do problemów konstrukcyjnych o

charakterze podstawowym. Zapewnienie szczelności jest warunkiem poprawnego działania zarówno

poszczególnych przyrządów pneumatycznych, jak i całych układów, obejmujących przyrządy wraz z liniami

zasilającymi i sygnałowymi.

Rozróżnia się uszczelnienia spoczynkowe, w których uszczelniane części znajdują się we wzajemnym

spoczynku i ruchowe, w których części współpracujące znajdują się w ruchu zględnym, najczęściej

obrotowym, postępowo-zwrotnym, śrubowym lub wahadłowym.

Liczną grupę elementów uszczelniających stanowią gotowe uszczelki, płaskie lub pierścieniowe.

Uszczelki spoczynkowe wykonuje się zwykle z materiałów uszczelniających płytowych przez wycinanie lub

wykrawanie. Z tkanin gumowanych produkuje się uszczelki zarówno ruchowe, jak i spoczynkowe.

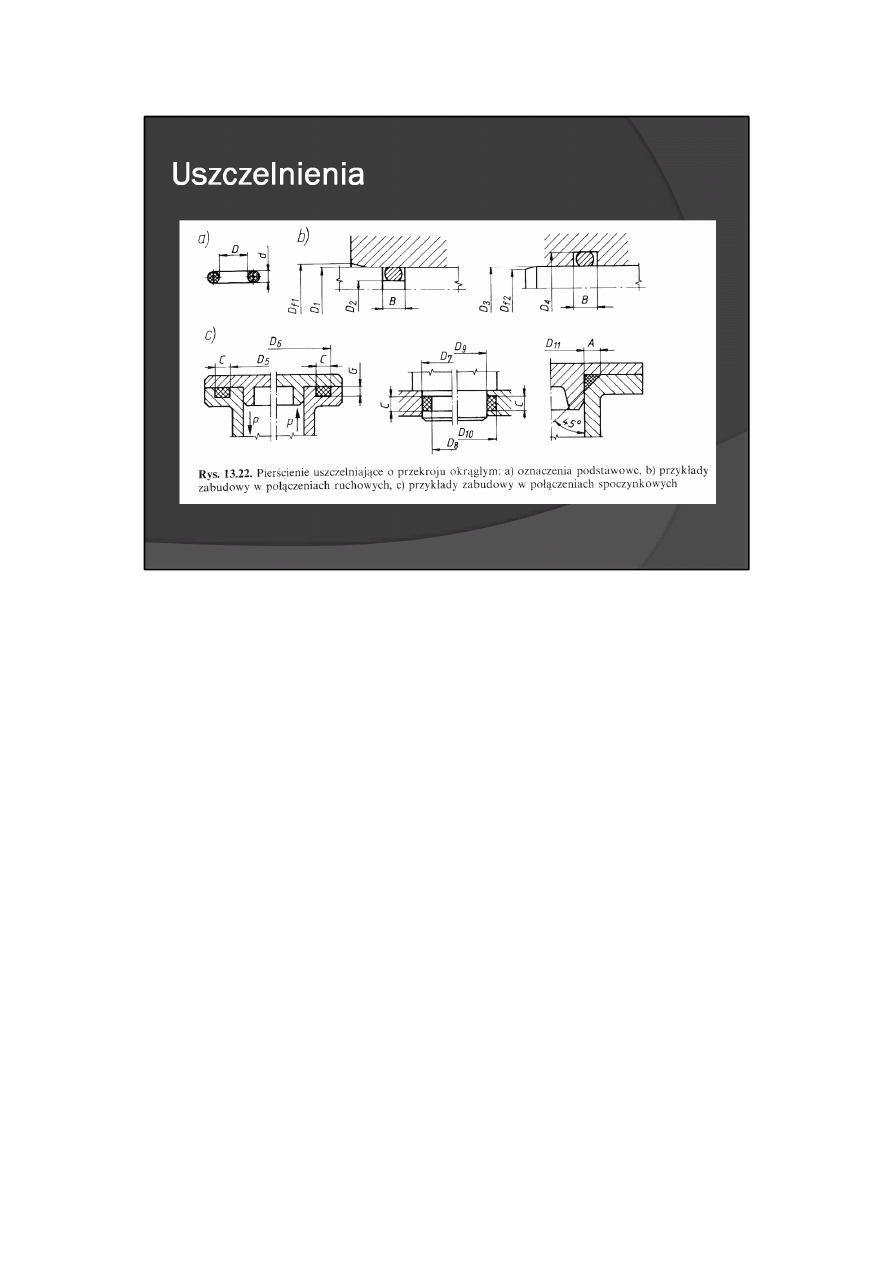

Bardzo rozpowszechnione w przyrządach pneumatycznych są pierścienie uszczelniające gumowe

oprzekroju kołowym (tzw. oringi) stosowane zarówno do połączeń ruchowych, jak i spoczynkowych przy

ciśnieniach do 32 MPa i w zakresie temperatur -20 – 100°C. Wymiary pierścieni o przekroju kołowym są

podane w normie PN-60/M-86961, w której określone są również wymiary zabudowy pierścieni — rys.

13.22. Wymagania i badania pierścieni ujmuje norma PN-90/M-73092.

Uszczelnienie ruchowe można także uzyskać bez stosowania materiałów uszczelniających przez bardzo

dokładne dopasowanie elementów współpracujących (docieranie) i zapewnienie ich ciągłego styku

podczas pracy (odpowiedni docisk).

Szczelne połączenia nierozłączne można również uzyskać technikami wciskania, klejenia, spajania itp. Do

uszczelniania połączeń gwintowych są stosowane specjalne pasty uszczelniające oraz taśmy teflonowe o

grubości 0,08-0,10 mm i szerokości ok. 10 mm.

20

Przyrządy i urządzenia pneumatyczne

Przygotowanie czynnika roboczego dla urządzeń pneumatycznych

Powietrze jako czynnik roboczy

Energię potrzebną do działania urządzeń pneumatycznych dostarcza czynnik roboczy w postaci

sprężonego gazu. W praktyce niemal wyłącznie stosuje się sprężone powietrze atmosferyczne, które bez

zanieczyszczeń chemicznych i fizycznych stanowi mieszaninę zawierającą ok. 78% azotu, 21% tlenu, 0,03%

dwutlenku węgla, 0,01% wodoru oraz ok. 0,94%) gazów szlachetnych i pary wodnej.

Powietrze atmosferyczne jest zanieczyszczone cząstkami ciał stałych (pyłem, kurzem) i chemicznymi

produktami gazowymi, ma znaczną wilgotność względną. W przypadku sprężania za pomocą sprężarek

wymagających smarowania olejowego (istnieją też sprężarki bezolejowe) jest dodatkowo zanieczyszczane

mgłą olejową. Ilość mgły olejowej i kropel oleju wprowadzonych do sprężonego powietrza jest

uzależniona od konstrukcji i stanu sprężarki, ale zazwyczaj jest to ilość niewielka w porównaniu z

objętością pary wodnej i wody. Woda skroplona w przewodach instalacji ciśnieniowej ma z reguły odczyn

kwaśny (wskaźnik pH wynosi 2,5-4,5).

Powietrze atmosferyczne przeznaczone do zasilania urządzeń pneumatycznych należy oczyścić z

występujących w nim zanieczyszczeń.

Niekorzystnym zjawiskiem jest nadmierna wilgotność względna powietrza, powstająca w wyniku jego

sprężania. Po przekroczeniu 100% wilgotności względnej następuje wykraplanie się wody w instalacji.

Powoduje to pogorszenie warunków pracy rządzeń, powstawanie korozji, zmianę charakterystyk

roboczych, oblodzenie w przypadku, niskiej temperatury, a także zatkanie oporów pneumatycznych

kryształkami lodu a w konsekwencji wadliwe działanie lub nawet całkowite unieruchomienie urządzenia.

21

W praktyce przemysłowej zmniejszanie wilgotności (osuszanie) sprężonego powietrza kierowanego do

obwodu roboczego jest dokonywane przez:

a) wymrażanie, polegające na ochłodzeniu sprężonego powietrza do temperatury, której wilgotność

względna przekracza 100% i następuje wykraplanie się wody; następnie powietrze kierowane do układu

podgrzewa się do temperatury pracy, co jest równoznaczne z obniżeniem wilgotności względnej

(osuszenie).

b) wysokie sprężenie powietrza w zbiorniku, w którym wykroplenie się wody nie jest szkodliwe, a

następnie rozprężenie do ciśnienia roboczego w zaworze redukcyjnym; powoduje to przy nieznacznym

obniżeniu temperatury znaczne zmniejszenie wilgotności względnej (osuszenie).

c) stosowanie specjalnych filtrów i urządzeń osuszających z absorbentami, np. żelem krzemionkowym

(silikażelem) — SiO

2

lub żelem glinowym — Al

2

O

3

.

Usuwanie zanieczyszczeń stałych i olejowych jest wykonywane za pomocą filtrów i odoliwiaczy.

22

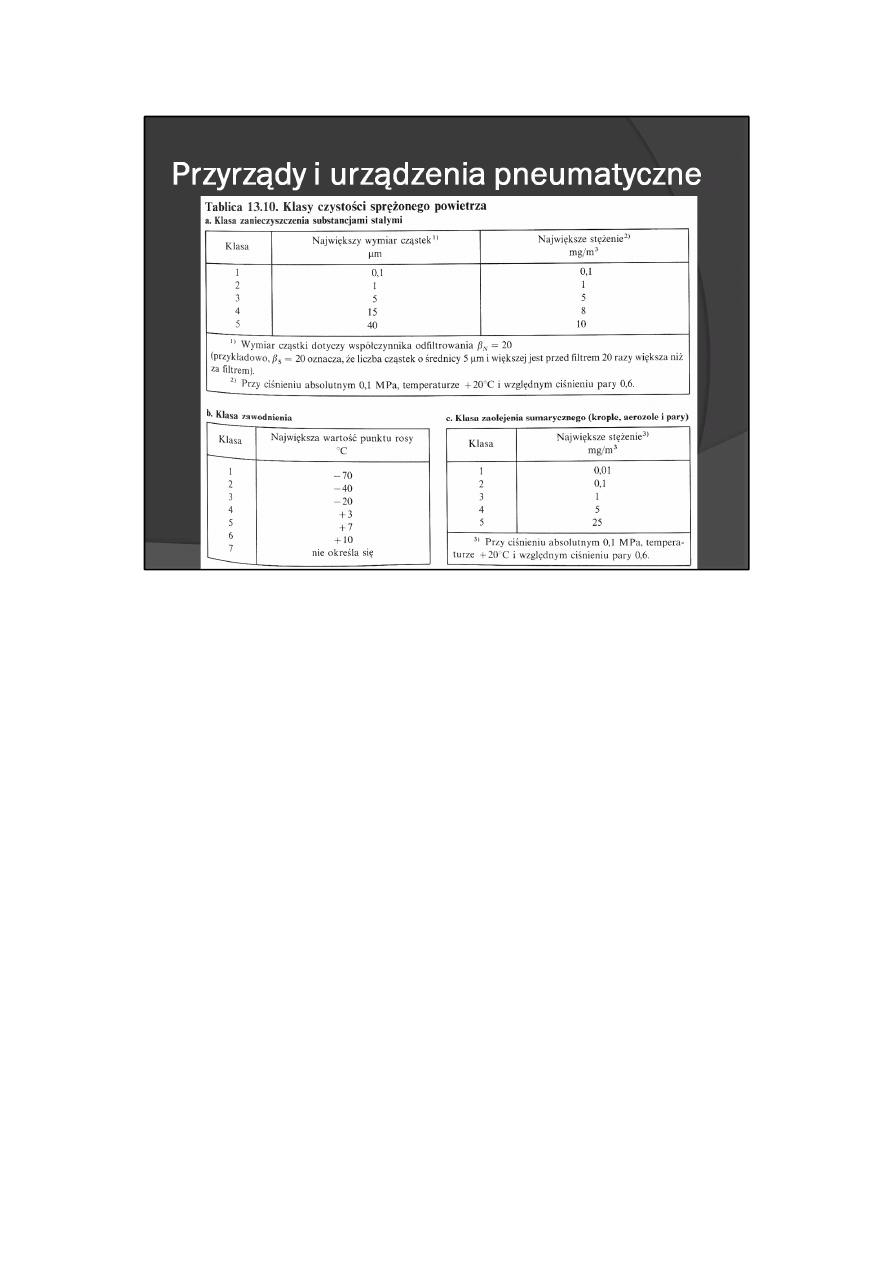

Jakość powietrza zasilającego określa Polska Norma PN-ISO 8573-1, w której określono klasy czystości

powietrza, podane w tabl. 13.10. Oznaczenie klasy czystości sprężonego powietrza powinno zawierać

następujące informacje w podanej kolejności:

a) słowa „klasa czystości powietrza",

b) klasa zanieczyszczenia substancjami stałymi (tabl. 13.10a),

c) klasa zawodnienia (tabl. 13.1 Ob),

d) klasa zaolejenia sumarycznego (tabl. 13.10c).

23

Urządzenia do przygotowywania powietrza zasilającego

Podział urządzeń do przygotowywania powietrza zasilającego określono w norm; PN-73/M-73705. Poniżej

zostaną przedstawione przykłady takich urządzeń produkcji krajowej.

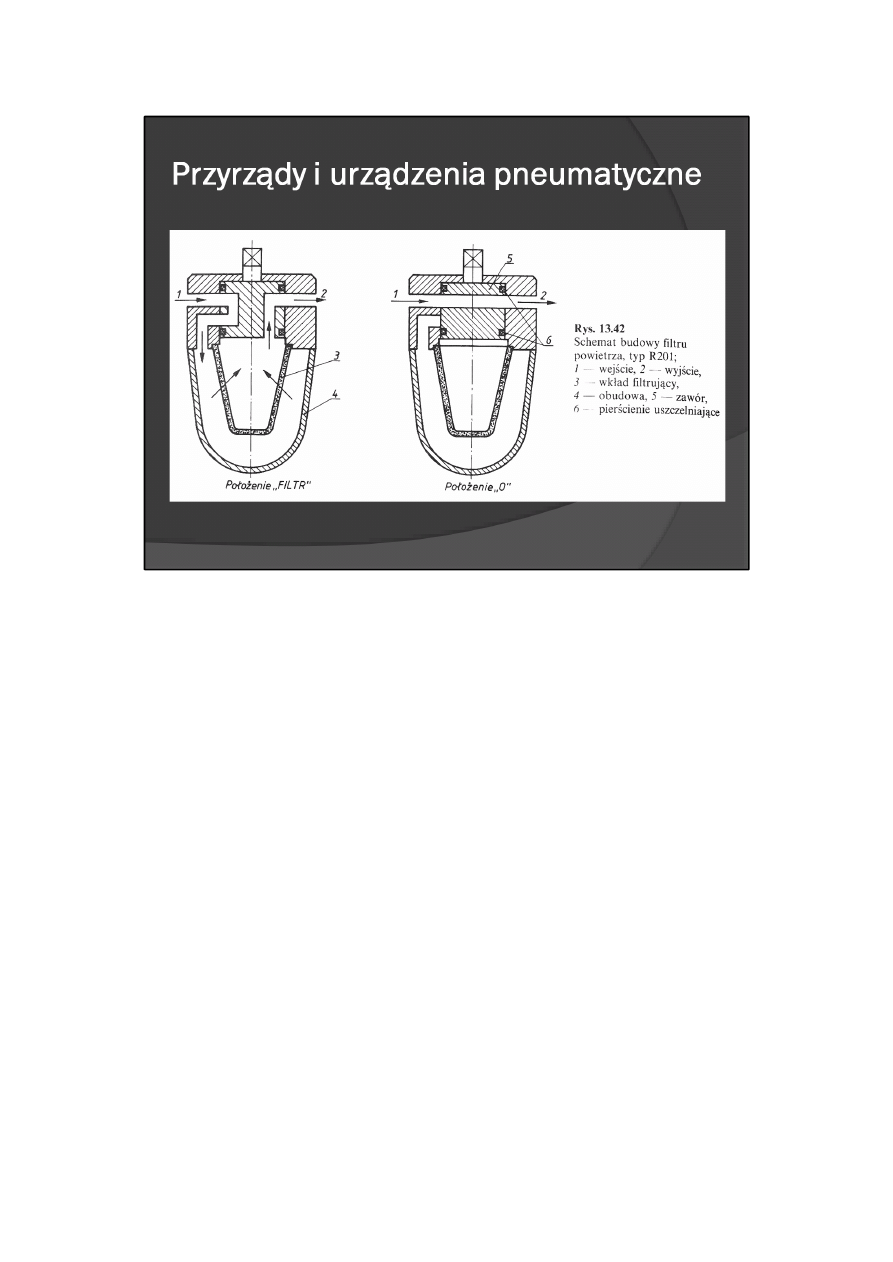

Filtr powietrza — typ R201, prod. MERA-PNEFAL (rys. 13.42) jest przeznaczony do oczyszczania powietrza

z zanieczyszczeń mechanicznych, nie zatrzymuje natomiast oleju i wody.

Wkład filtrujący 3 jest wykonany jako element spiekany z proszku metalu (kuleczek mosiądzu). Podczas

eksploatacji filtru następuje stopniowe osadzanie się cząstek stałych w porach wkładu i utrudnianie

przepływu powietrza. Zawór dwupołożeniowy 5 umożliwia oczyszczenie lub wymianę wkładu bez

wyłączenia filtru z sieci — położenie „0".

Wybrane dane techniczne:

- ciśnienie robocze do 1 MPa,

- strumień objętości Q

v

do 25 m

3

/h,

- spadek ciśnienia na filtrze przy Q

v

= 25 m

3

/h — do 15 kPa,

- wielkość zanieczyszczeń zatrzymywanych przez wkład filtrujący min. 0,02 mm,

- temperatura pracy — 30—+50°C.

24

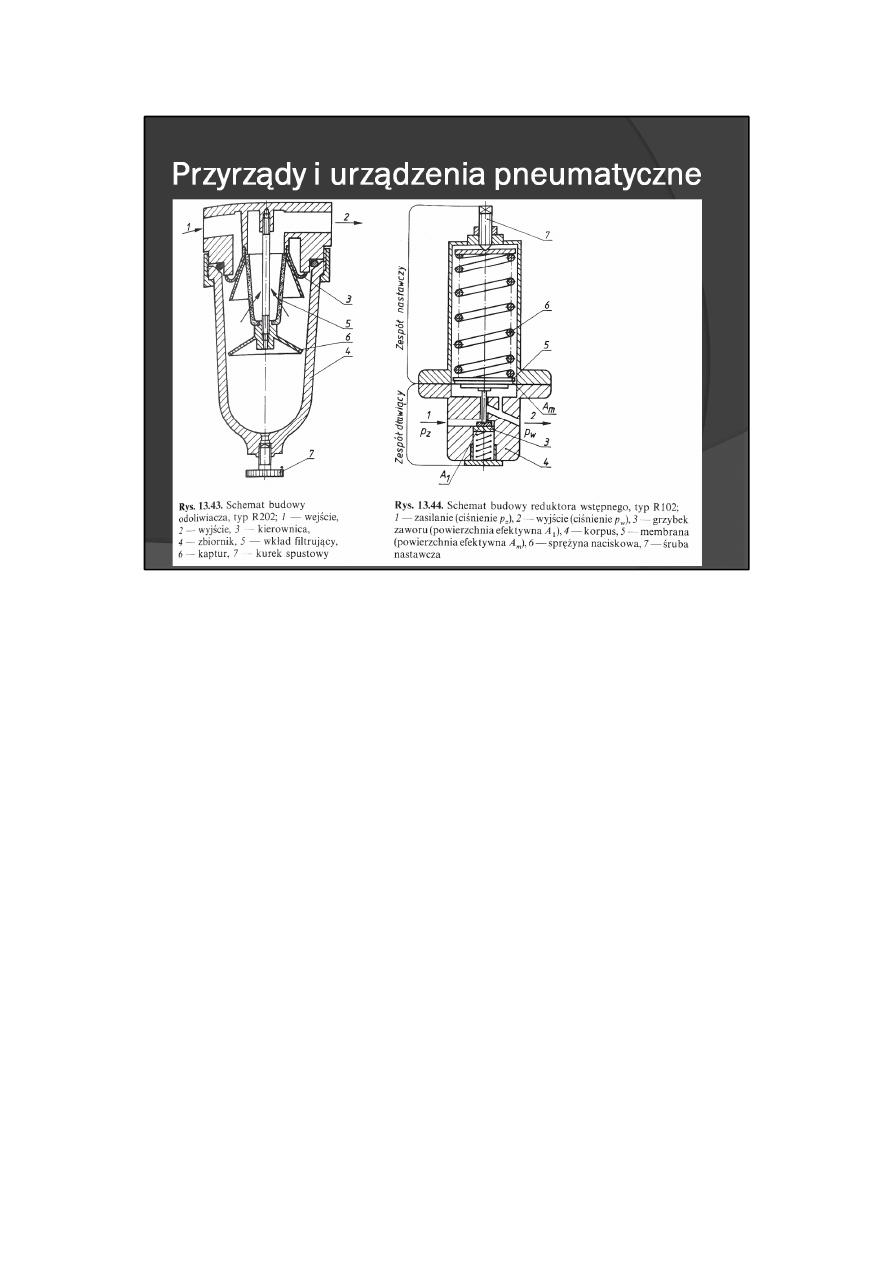

Odoliwiacz powietrza — typ R202, prod. MERA-PNEFAL (rys. 13.43) oczyszcza sprężone powietrze z oleju i

wody, a także z części zanieczyszczeń mechanicznych.

Sprężone powietrze wpływając do filtru, napotyka specjalnie ukształtowany element 3, zwany kierownicą,

który wprawia powietrze w ruch wirowy, dzięki czemu zawarte w nim kropelki oleju i wody są odrzucane

na ściankę zbiornika 4, na której osiadają i spływają w dół. Gdy poziom napełnienia zbiornika zbliży się na

odległość ok. 10 mm od kaptura 6, wówczas należy odkręcić kurek spustowy 7 i opróżnić zbiornik (istnieją

też odoliwiacze z urządzeniami automatycznego spustu, np. firmy NOR GEN).

Podstawowe dane techniczne odoliwiacza są podobne jak filtru typu R201, natomias dokładność

filtrowania zanieczyszczeń stałych jest mniejsza — wymiary zatrzymywanych cząstek wynoszą min. 0,08

mm.

Reduktor wstępny — typ R102, prod. MERA-PNEFAL (rys. 13.44) służy do wstępnego zmniejszania

ciśnienia powietrza zasilającego urządzenia pneumatyczne. Ciśnienie panujące w sieci zasilającej, zwykle

wynoszące 0,4 - 1,0 MPa, jest redukowane do wartości ok-0,25 MPa (250 kPa), typowej dla bloków

zasilających R105.

25

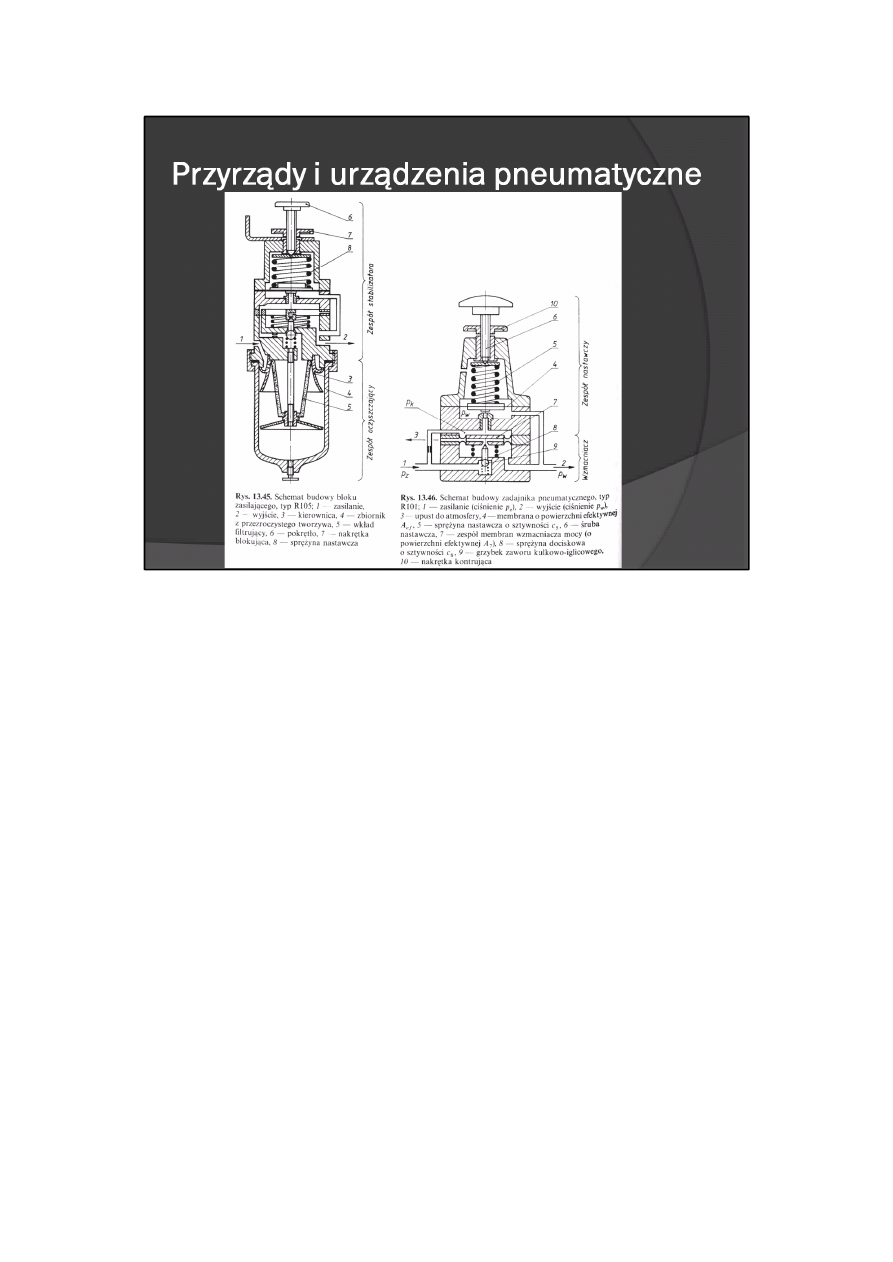

Blok zasilający — typ R105, prod. MERA-PNEFAL (rys. 13.45) służy do reguły ciśnienia powietrza

zasilającego przyrządy pneumatyczne układów regulacji oraz do jednoczesnego oczyszczania tego

powietrza z zanieczyszczeń mechanicznych, oleju i wody.

Blok ten składa się z zespołu oczyszczającego i zespołu stabilizatora. Zespół oczyszczający ma budowę i

działanie odpowiadające opisanemu wcześniej odoliwiaczowi natomiast zespół stabilizatora ma budowę

taką jak reduktor precyzyjny R103. Zużycie własne powietrza wynosi ok. 300 dm

3

/h.

Blok R105 wymaga zasilania powietrzem o ciśnieniu 250-500 kPa, a jego wyjście najczęściej jest ustawiane

na standardową wartość ciśnienia zasilania przyrządów pneumatycznych wynoszącą 140 kPa.

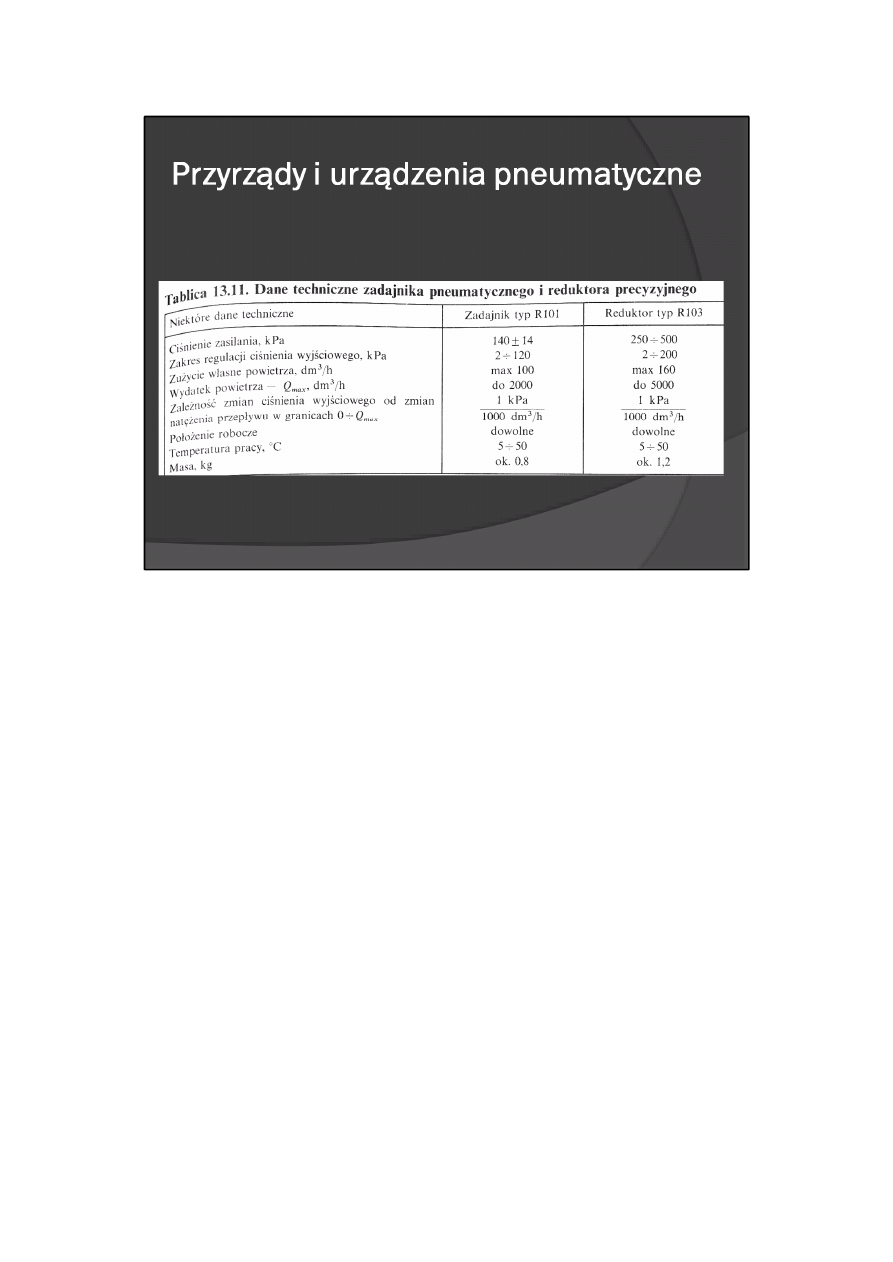

Zadajnik pneumatyczny — typ R101 i reduktor precyzyjny — typ R103 — produkcji MERA-PNEFAL (rys.

13.46).

26

Obydwa przyrządy mają identyczną budowę, różnią się jedynie szczegółowymi danymi technicznymi,

zestawionymi w tabl. 13.11.

Obydwa omawiane przyrządy mogą być stosowane do generowania sygnałów standardowych z zakresu

20^100 kPa lub do zasilania pojedynczych przyrządów pneumatycznych, wymagających ciśnienia zasilania

o stałej, dokładnie określonej wartości.

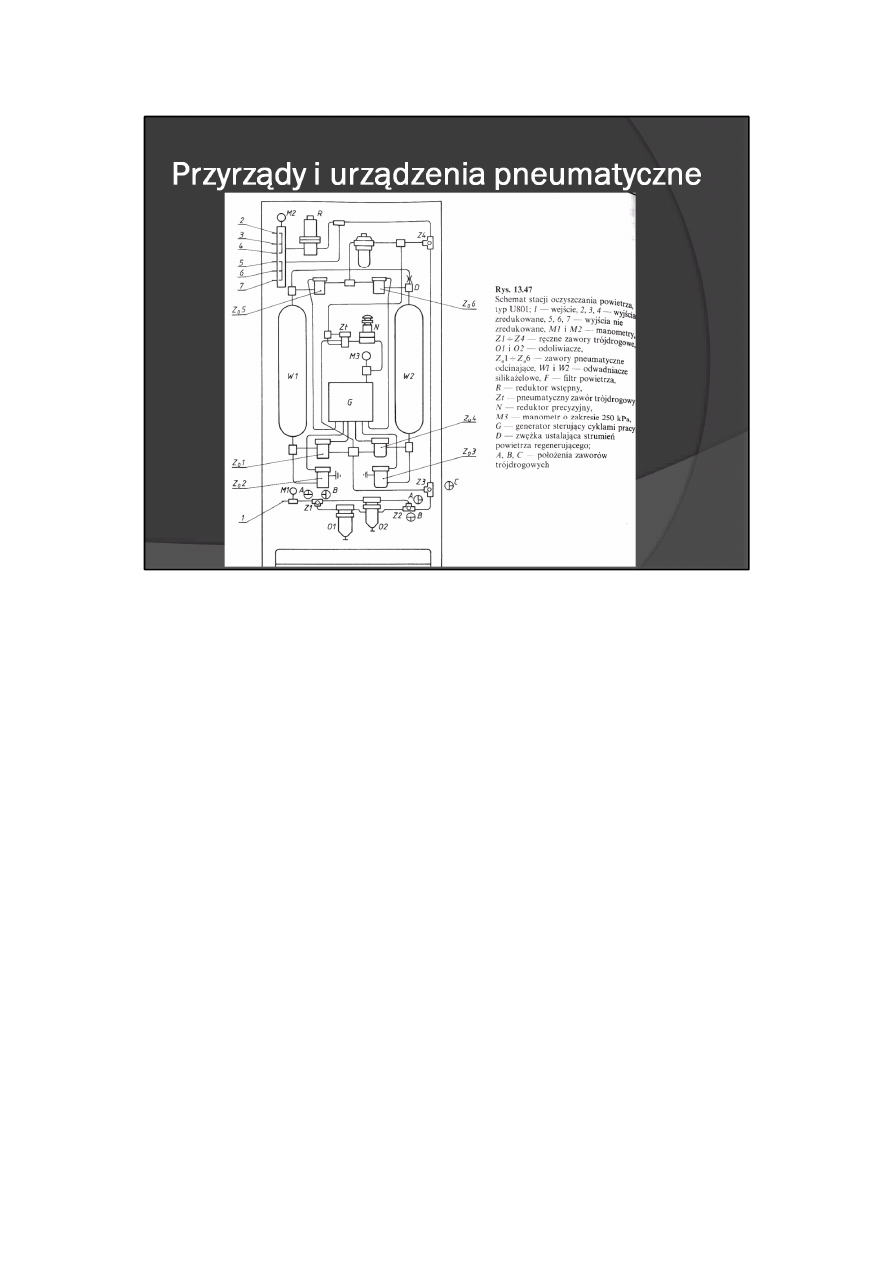

27

Stacja oczyszczania powietrza — typ U801, prod. MERA-PNEFAL (rys. 13.47) jest przeznaczona do

osuszania oraz oczyszczania sprężonego powietrza zasilającego pneumatyczne układy automatyki i

pomiarów. Powietrze przepływając przez stację zostaje kolejno poddane odolejaniu, osuszeniu,

oczyszczeniu z zanieczyszczeń stałych (filtrowanie) oraz ewentualnie redukcji ciśnienia.

W omawianej stacji proces osuszania powietrza z wody i pary wodnej następuje na skutek adsorpcji wody

przez silikażel (żel krzemionkowy SiO

2

) wypełniający odwadniacz. Zbiornik odwadniacza zawiera ok. 7 kg

silikażelu o granulacji 2-7 mm. W czasie pracy stacji odwadniacze W1 i W2 są kolejno włączane w cykl

osuszania i na przemian

poddawane regeneracji. Cyklem pracy stacji steruje generator G.

Większość osuszonego powietrza jest kierowana na wyjście stacji, a część jest rozpręzana i używana do

regeneracji silikażelu w jednym z odwadniaczy. Objętość powietrza zużywanego do regeneracji jest tak

dobierana, aby zapewniła odebranie całej ilości wody zaadsorbowanej przez silikażel w cyklu pracy.

Przewidziano w tym celu

zestaw zwężek D, dobieranych w zależności od ciśnienia wejściowego stacji i wymaganego wyjsciowego

strumienia objętości.

Stacja jest przeznaczona do pracy przy ciśnieniach wejściowych 0,6±0,1; 0,8 ±0 1 lub 1,0±0,1 MPa.

28

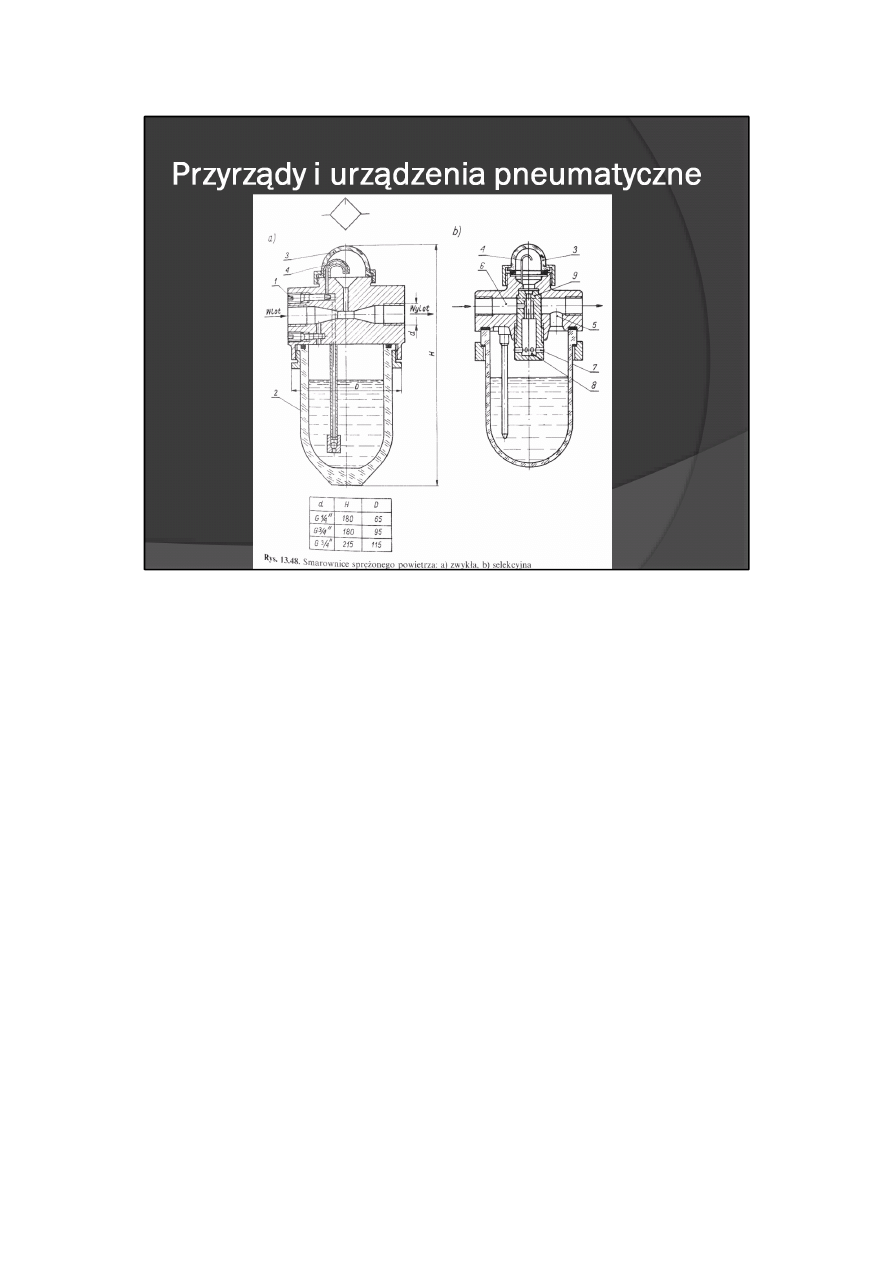

Smarownice sprężonego powietrza są stosowane w wielu pneumatycznych układach napędowych i

pozycjonujących w celu zmniejszenia zużycia mechanicznego części ruchomych (tłoków, suwaków,

wirników, uszczelnień ruchomych). Smarownice produkowane w kraju przez ZM ŁUCZNIK-Radom

przedstawiono na rys. 13.48.

W smarownicy zwykłej (rys. 13.48a) sprężone powietrze przepływające przez dyszę wytwarza w

przestrzeni rurki kroplącej 4 (pod pokrywą 3) ciśnienie niższe niż panujące w zbiorniku olejowym 2.

Powoduje to wypływ oleju ze zbiornika rurką kroplącą i porywanie go przez powietrze. Ilość

przepływającego oleju nastawia się zaworem dławiącym l.

W smarownicy selekcyjnej (rys. 13.48b) krople oleju spadają nie bezpośrednio do przewodu

przepływowego, lecz do osadnika 8 w tulei 9. Stąd otworami 7 i 5 krople oleju o odpowiednio malej

średnicy (mgła olejowa) są porywane do wylotowej części kanału 6.

Orientacyjnie przyjmuje się, że na 1 m

3

powietrza powinno przypadać 0,04-0,4 g oleju (1-10 kropel). Do

smarowania należy używać oleju mineralnego o lepkości 2-4°E/50°C, np. oleju krajowego Hydral 20 lub

oleju wrzecionowego.

Obecnie istnieje tendencja do stosowania rozwiązań nie wymagających smarowania mgłą olejową, co

poprawia warunki pracy (zdrowotne) i rozwiązuje szereg problemów ekologicznych.

29

Siłowniki pneumatyczne są urządzeniami przetwarzającymi sygnał wejściowy ciśnieniowy na sygnał

wyjściowy (wykonawczy) najczęściej w postaci przesunięcia liniowego lub kątowego, niekiedy prędkości

liniowej, prędkości kątowej lub siły. Rozróżnia się następujące główne rodzaje siłowników, nazywanych też

silnikami:

- siłowniki o ruchu posuwisto-zwrotnym (np. membranowe, tłokowe, nurnikowe i inne),

- siłowniki o ruchu obrotowym (np. tłokowe, zębate, łopatkowo-wyporowe, turbinowe),

- siłowniki o ruchu wahadłowym (np. z listwą zębatą, z gwintem stromym, komorowo--łopatkowe).

Ponadto siłowniki, zależnie od sposobu sterowania nimi, mogą być podzielone na:

- siłowniki analogowe (o działaniu ciągłym),

- siłowniki dyskretne (o działaniu dwustawnym, trójstawnym, krokowym).

30

Siłowniki membranowe są w automatyce przemysłowej typowymi elementami napędowymi zaworów i

klap regulacyjnych, oporników nastawczych, urządzeń dozujących itp. Na rysunku 13.51 przedstawiono

dwa podstawowe wykonania siłowników membranowych produkowanych przez Zakłady MERA-POLNA.

Ciśnienie wejściowe p, działając na powierzchnię membrany, wytwarza siłę, przesuwającą trzpień

siłownika aż do zrównoważenia jej przez siłę sprężyny zwrotnej i opory tarcia. W przypadku zaniku

zasilania pneumatycznego siłownik typu 37 otworzy zawór (pod wpływem działania sprężyny 2 trzpień

przesunie się do góry), a siłownik typu 38 — zamknie go.

Pełny nominalny skok trzpienia siłownika uzyskuje się przy zmianach ciśnienia wejściowego w granicach

standardowych 20-100 kPa lub przy ciśnieniu podwyższonym 40-200 kPa. Maksymalna dopuszczalna

wartość ciśnienia wejściowego wynosi 240 kPa.

31

Główne dane techniczne tych siłowników zestawiono w tabl. 13.12.

32

Lżejsze i nowocześniejsze rozwiązanie konstrukcyjne siłownika membranowego wielosprężynowego(z

membraną workową) przedstawiono na rys. 13.52. Siłoniki te są niekiedy montowane parami, jak na

rysunku, aby podwoić siłę wywieraną na trzpień 4.

33

Siłowniki tłokowe, często nazywane cylindrami pneumatycznymi, wykonywane są w wielu odmianach i

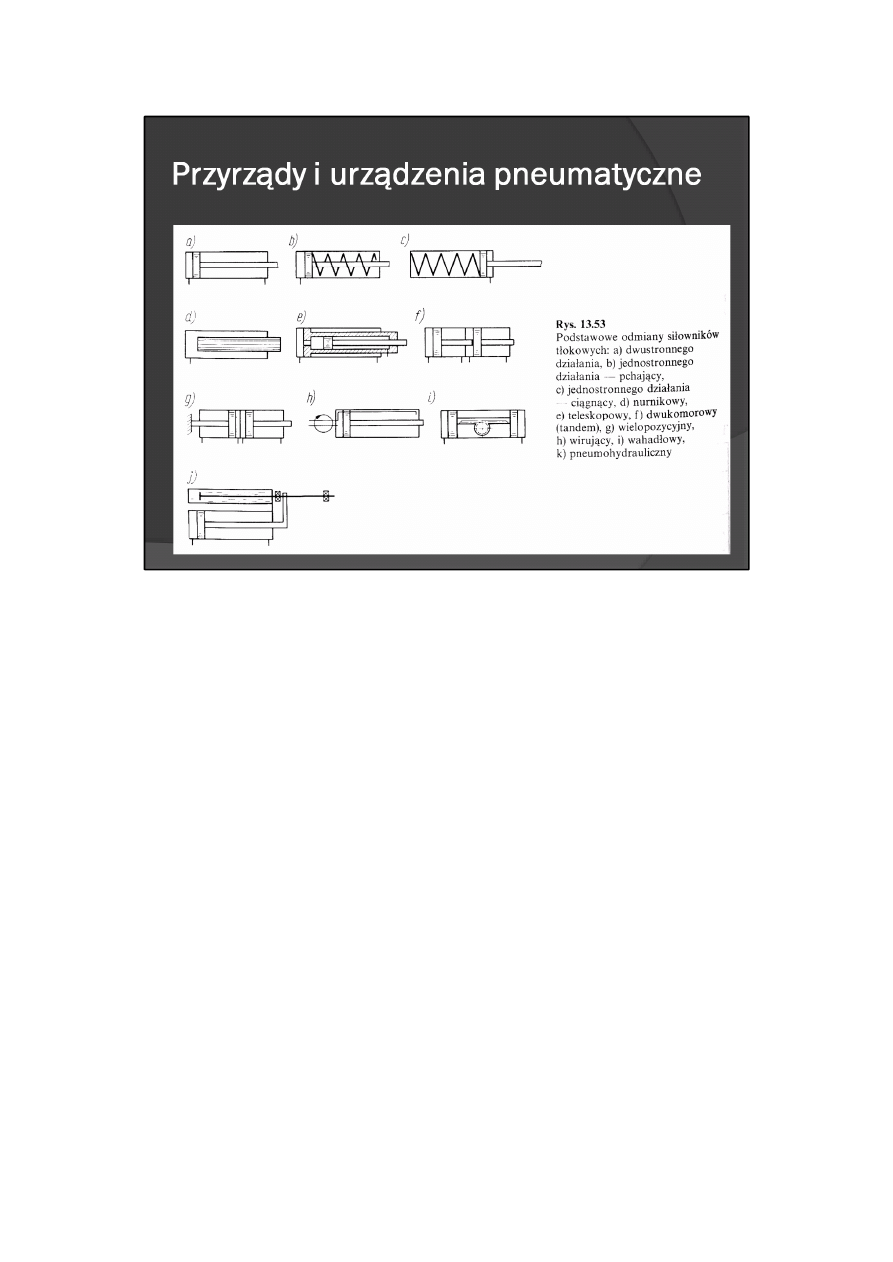

rozmiarach — rys. 13.53.

34

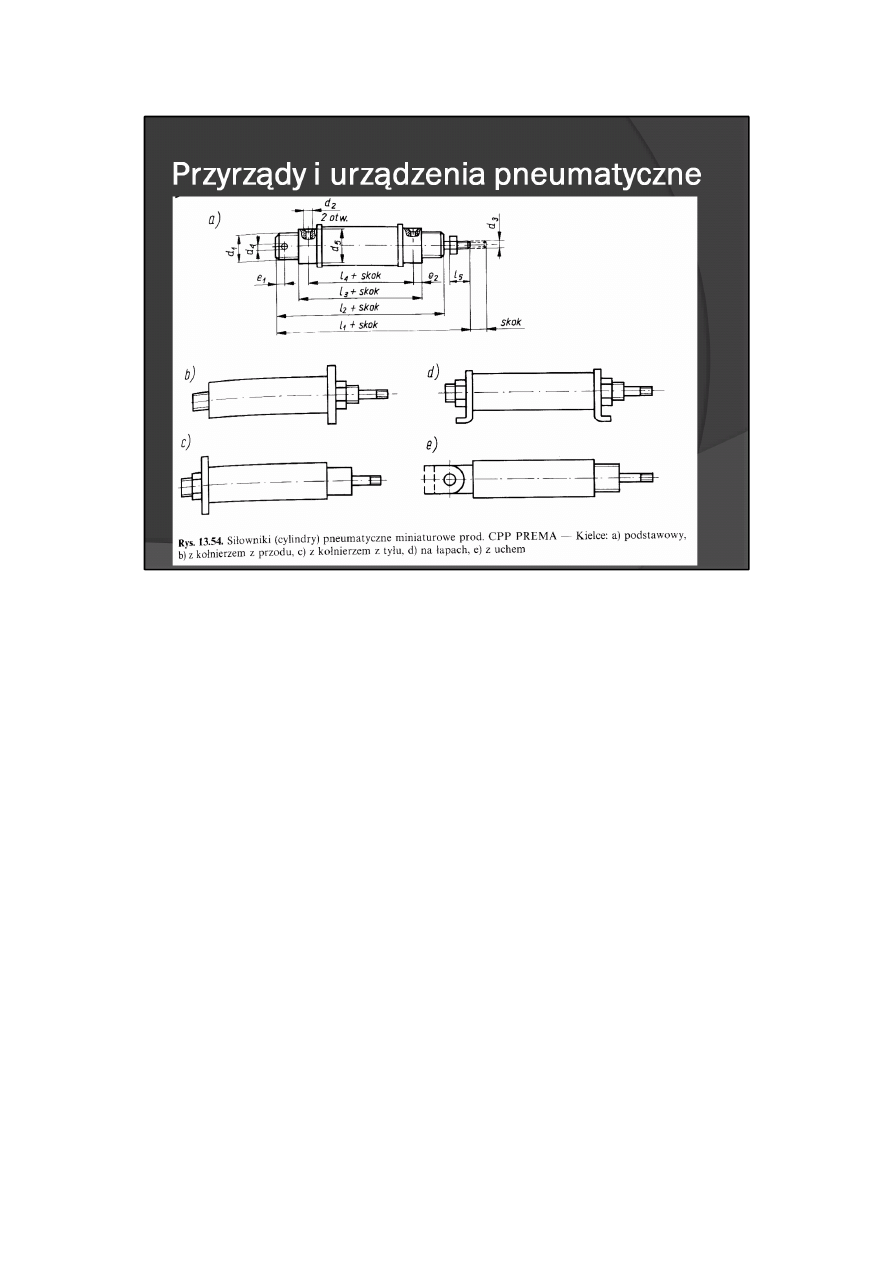

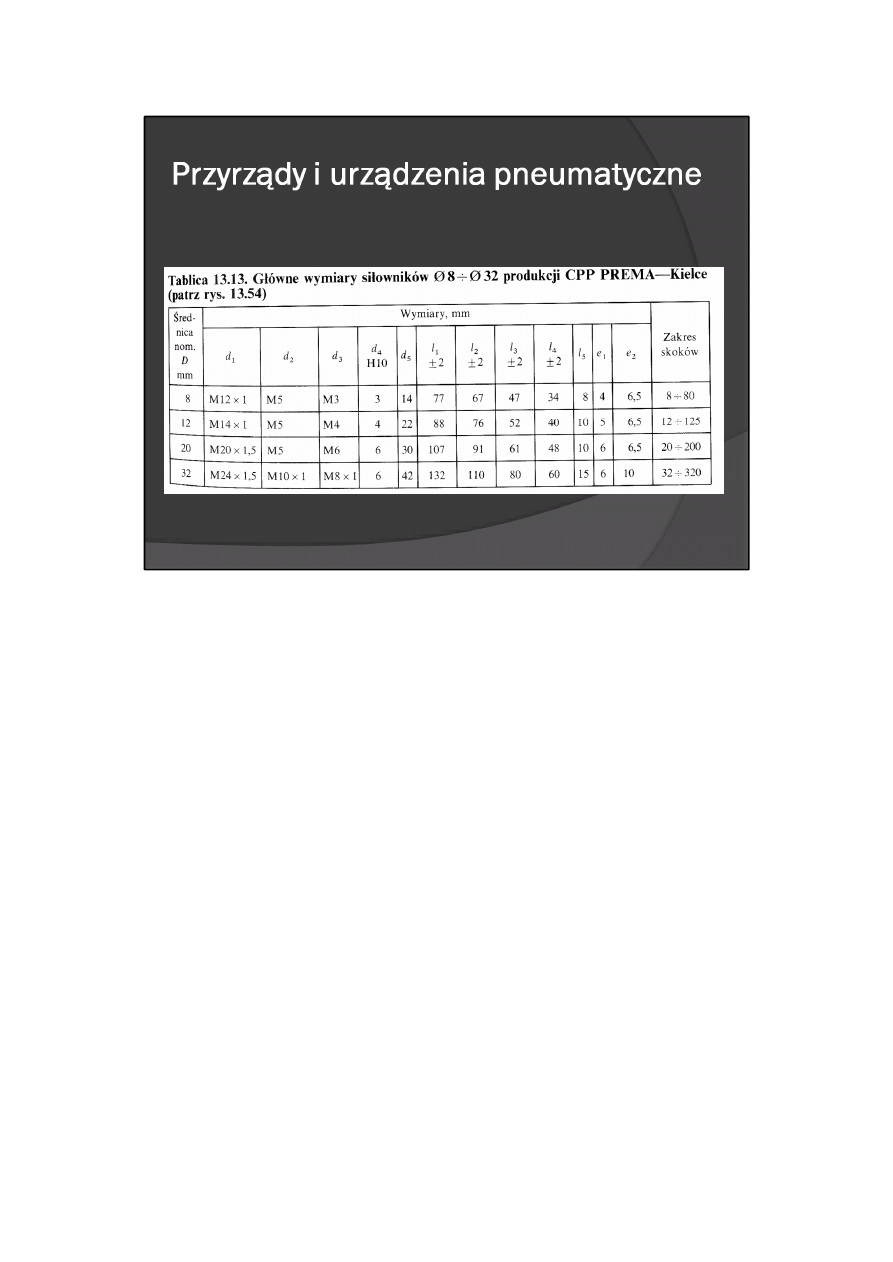

Na rysunku 13.54 przedstawiono miniaturowe siłowniki produkcji krajowej,

35

a w tab. 13.13 podano główne wymiary tych siłowników.

36

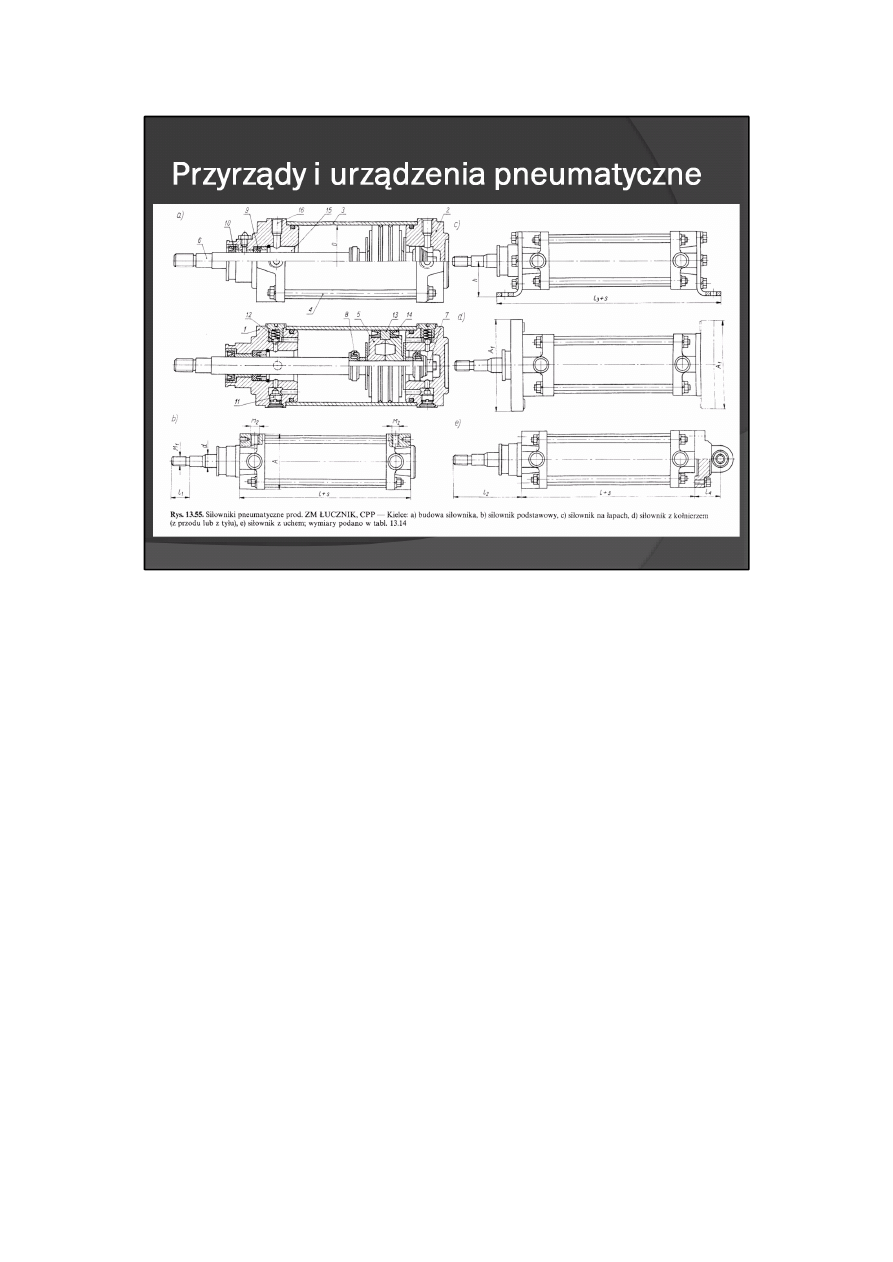

Budowę i główne wymiary podstawowych siłowników dwustronnego działania produkcji krajowej

przedstawiono na rys. 13.55

37

oraz w tabl. 13.14.

38

Na rysunku 13.56 przedstawiono schemat budowy oraz widok kilku siłowników pneumatycznych firmy

FESTO.

39

Ustawniki pozycyjne siłowników

Duże opory tarcia w elementach uszczelniających oraz zmienne siły reakcji przepływającego przez element

nastawczy płynu, wywierane np. na grzybek zaworu lub klapę przepustnicy i przenoszone na trzpień

siłownika, powodują, że ustawienie położenia trzpienia jest obarczone znaczną histerezą i nieliniowością

(błędy wynoszą ± 2 — ±5% skoku znamionowego). Z tego względu powszechnie są stosowane ustawniki

pozycyjne, tzw. pozycjonery, które są regulatorami położenia trzpienia siłownika.

Ustawnik pozycyjny działa w układzie zamkniętym (tzn. ze sprzężeniem zwrotnym) i sprawdza zgodność

rzeczywistego położenia trzpienia siłownika z położeniem żądanym, określonym przez aktualną wartość

sygnału sterującego. Porównywane są zwykle siły lub momenty sił, reprezentujące sygnał sterujący i

rzeczywiste położenie trzpienia. Brak równowagi sił (lub momentów sił) wywołuje natychmiastową zmianę

sygnału wejściowego siłownika, który koryguje położenie trzpienia w kierunku zapewniającym osiągnięcie

tej równowagi.

Dwa przykłady połączenia siłownika z ustawnikiem pozycyjnym przedstawiono na rys. 13.57 i 13.58

40

Stosowana w obydwu rozwiązaniach krzywka (w torze sprzężenia zwrotnego) pozwala na takie

kształtowanie charakterystyki statycznej zespołu ustawnik siłownik, jakie jest potrzebne do

skompensowania ewentualnej nieliniowości charakterystyki zaworu. Kilka typowych zarysów krzywki jest

zwykle przewidywanych do współpracy z zaworami o charakterystykach: liniowej, stałoprocentowej,

logarytmiczni lub innej.

Liczną grupę ustawników pozycyjnych stanowią też ustawniki elektro pneumatyczne, mające

równocześnie funkcje przetwornika e/p oraz ustawnika pozycyjnego. Zastosowanie ustawnika

pozycyjnego pozwala na zmniejszenie błędu ustawienia trzpienia siłownika do wartości 0,05-0,25 mm.

Dodatkową zaletą ustawnika jest możliwość zwiększenia siły rozwijanej przez siłownik, dzięki zwiększeniu

ciśnienia zasilania wzmacniacza pneumatycznego i np. podwojeniu wartości ciśnienia p

s

w stosunku do

zakresu normalnego 20 — 100 kPa.

41

Zawory pneumatyczne służą do sterowania strumieniem sprężonego powietrza w przewodach

pneumatycznych i kanałach łącznikowych. Rozróżnia się następujące zawory pneumatyczne (wg PN-74/M-

73702):

- sterujące kierunkiem przepływu, np. zawory rozdzielające, zwrotne, szybkiego spustu;

- sterujące natężeniem przepływu, np. dławiące lub dławiąco-zwrotne; sterujące ciśnieniem, np.

redukcyjne, proporcjonalne, bezpieczeństwa.

Aktualnie obowiązujące w dokumentacji projektowej symbole graficzne zaworów są podane w normie PN-

ISO 1219-1 (grudzień 1994).

Zawory rozdzielające nazywane często skrótowo rozdzielaczami, stanowią bardzo liczną grupę urządzeń,

klasyfikowanych wg liczby dróg przepływu na: dwu-, trój-, cztero- i pięciodrogowe, wg liczby sterowanych

stanów na: dwu-, trój- i wielostanowe oraz wg rodzaju sterowania na: sterowane ręcznie, mechanicznie,

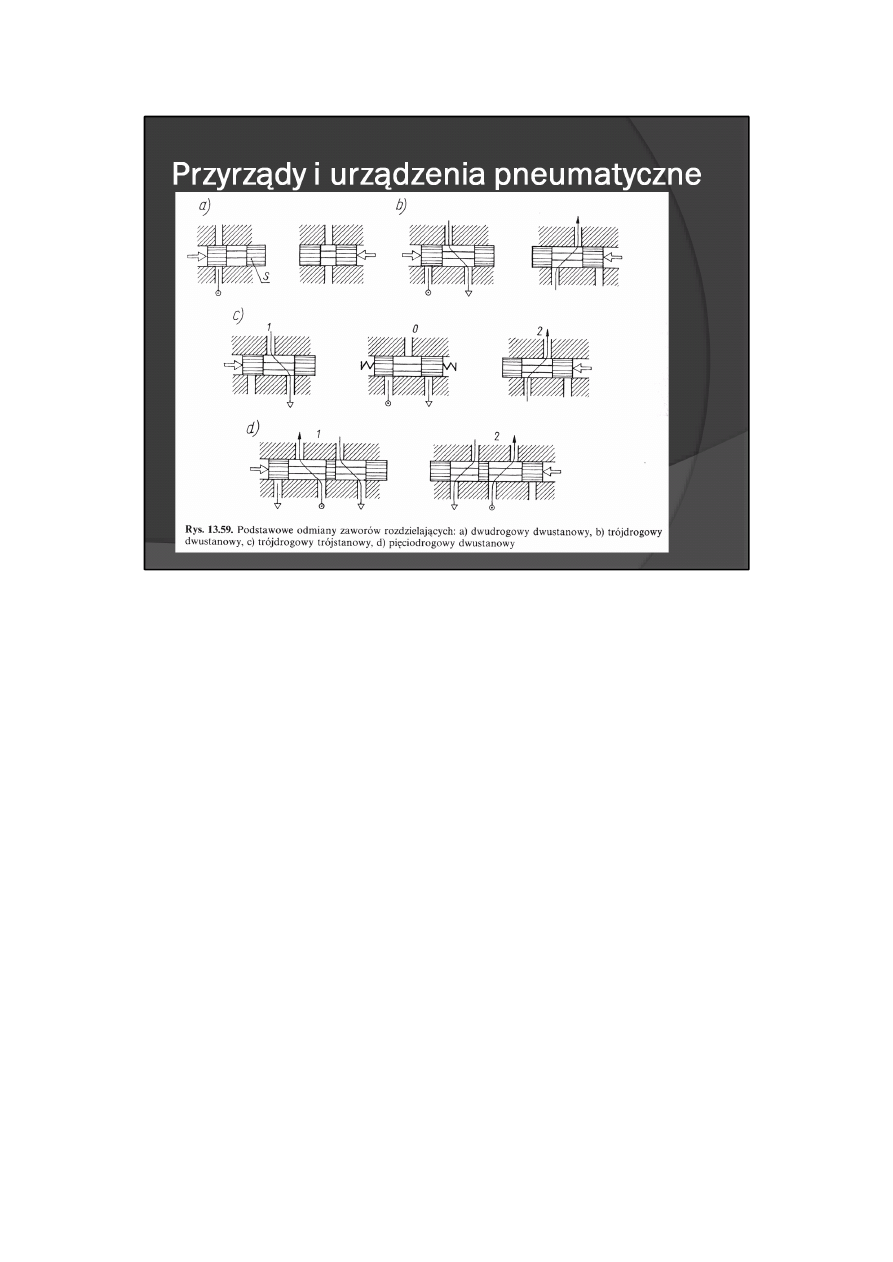

pneumatycznie, elektrycznie. Na rysunku 13.59 na przykładzie rozdzielaczy suwakowych (tłoczkowych)

zilustrowano podane podziały klasyfikacyjne.

42

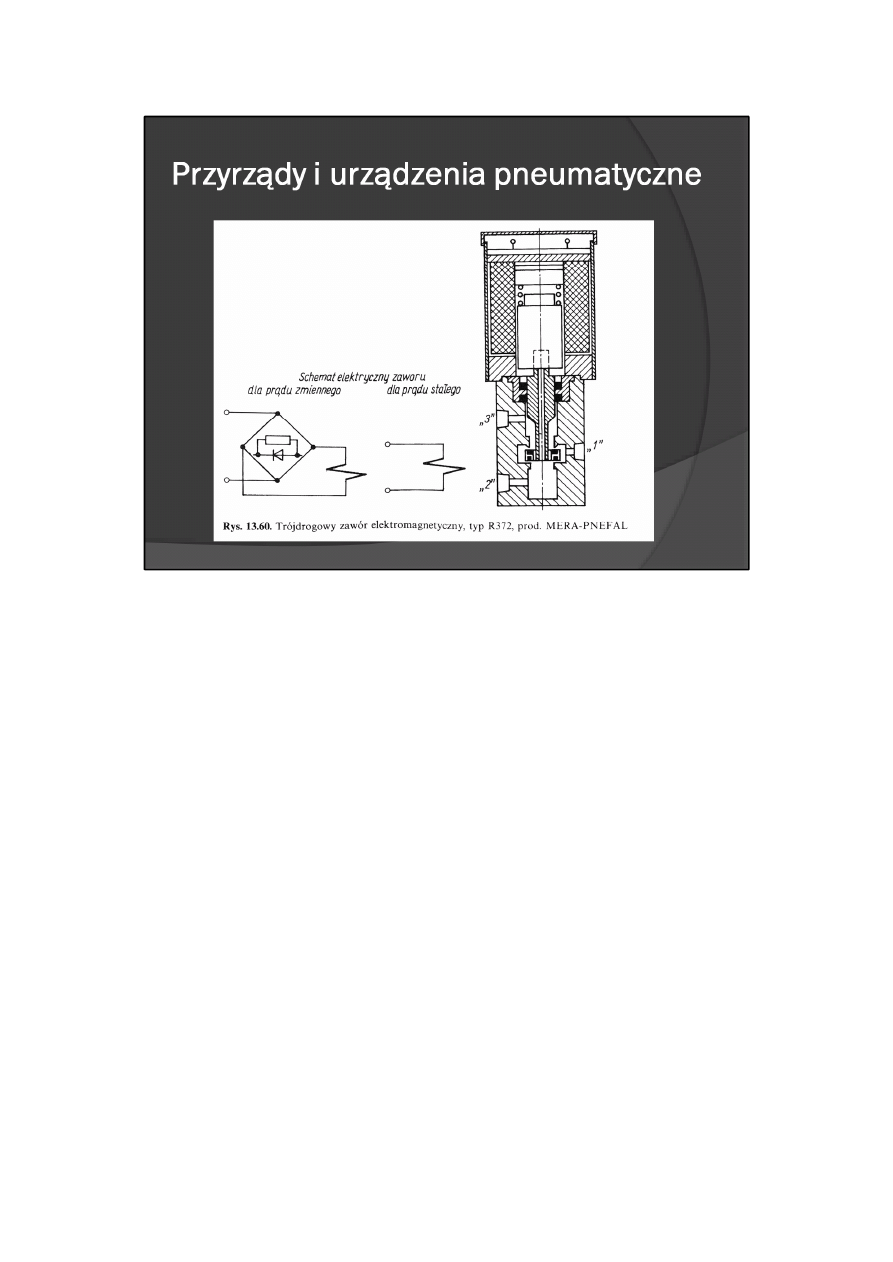

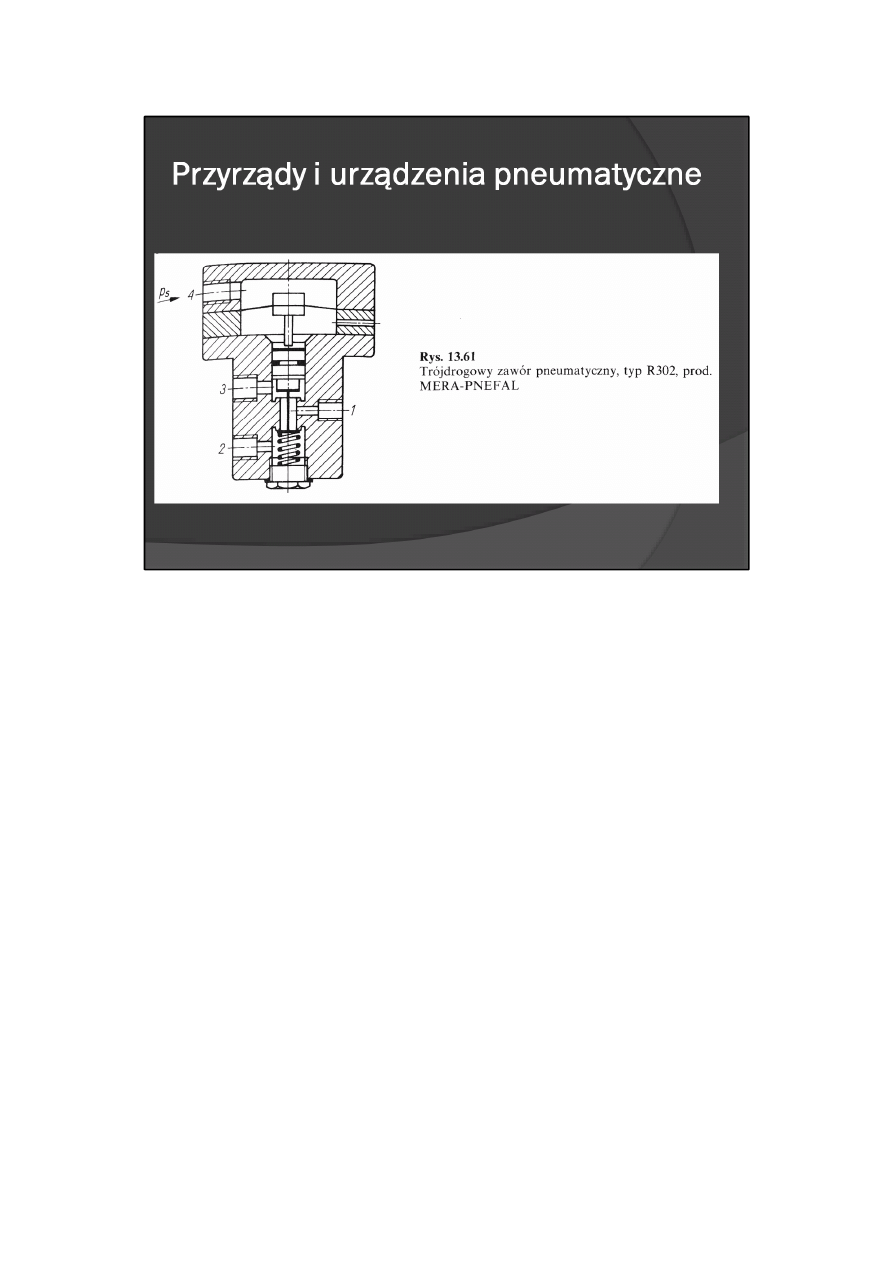

Przykłady zaworów trójdrogowych sterowanych elektrycznie i pneumatycznie przedstawiono na rys. 13.60

i 13.61.

43

.

44

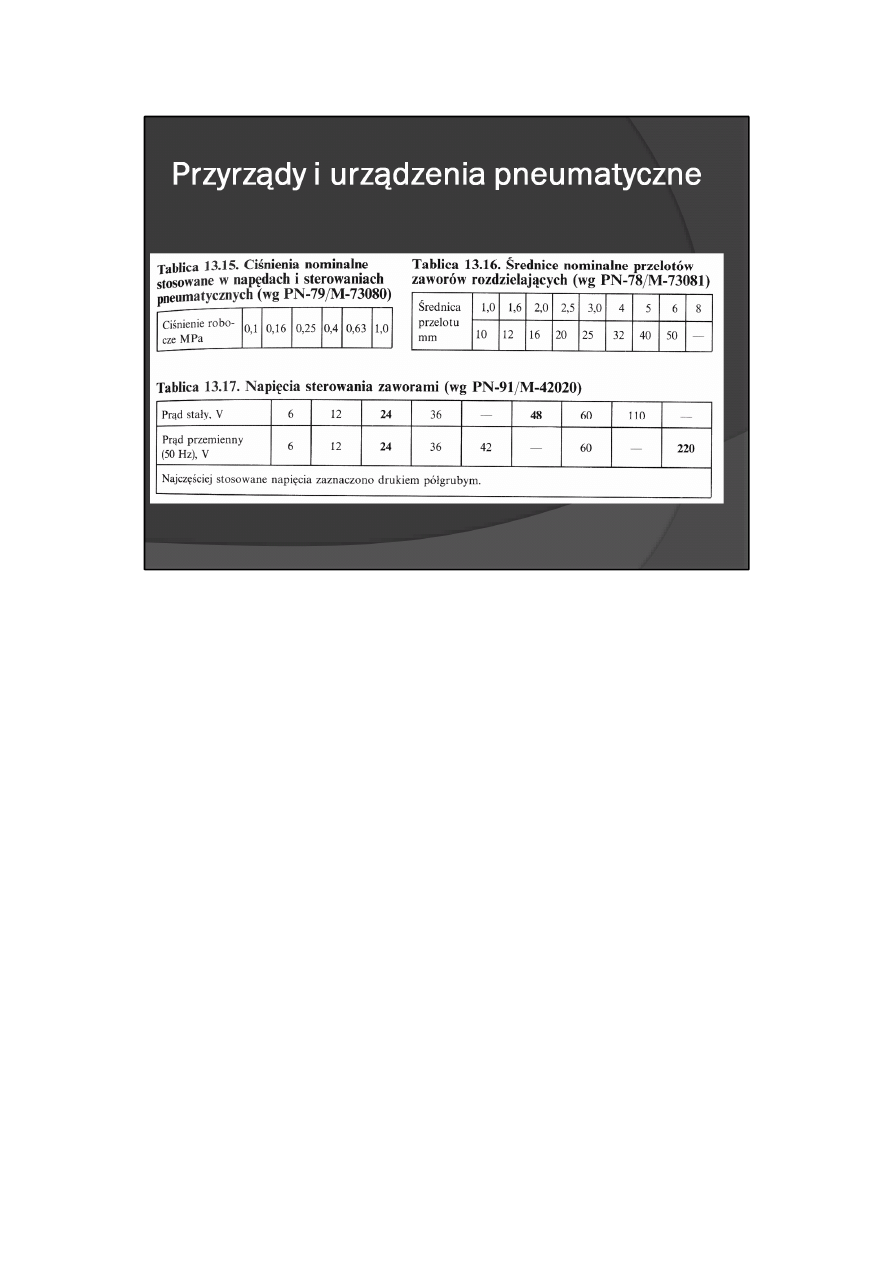

W tablicach 13.15-13.17 zestawiono standardowe wartości cismeń roboczych, średnic nominalnych i

napięć sterowania zaworami rozdzielającymi.

45

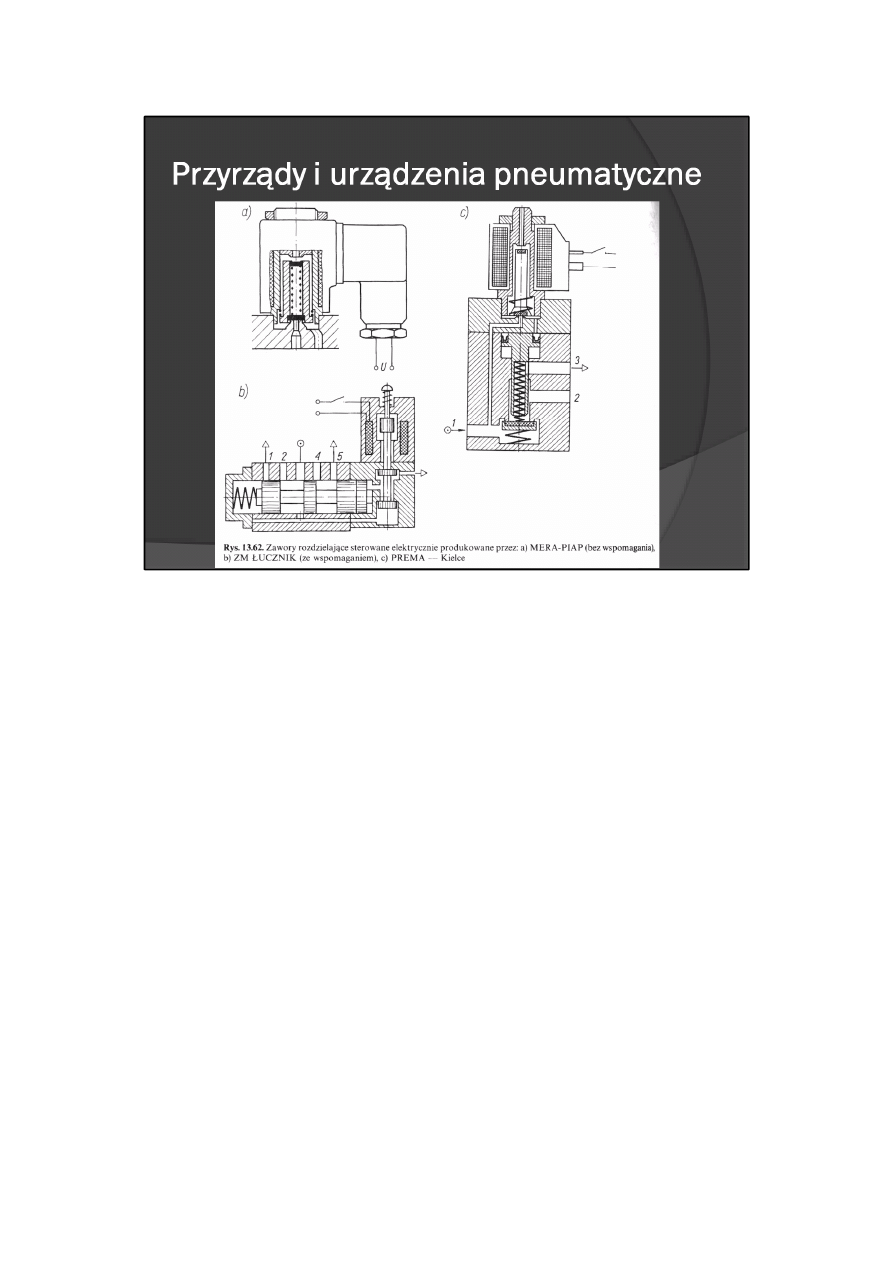

Dalsze przykłady rozdzielaczy sterowanych elektrycznie, produkcji krajowej, przedstawiono na rys. 13.62.

46

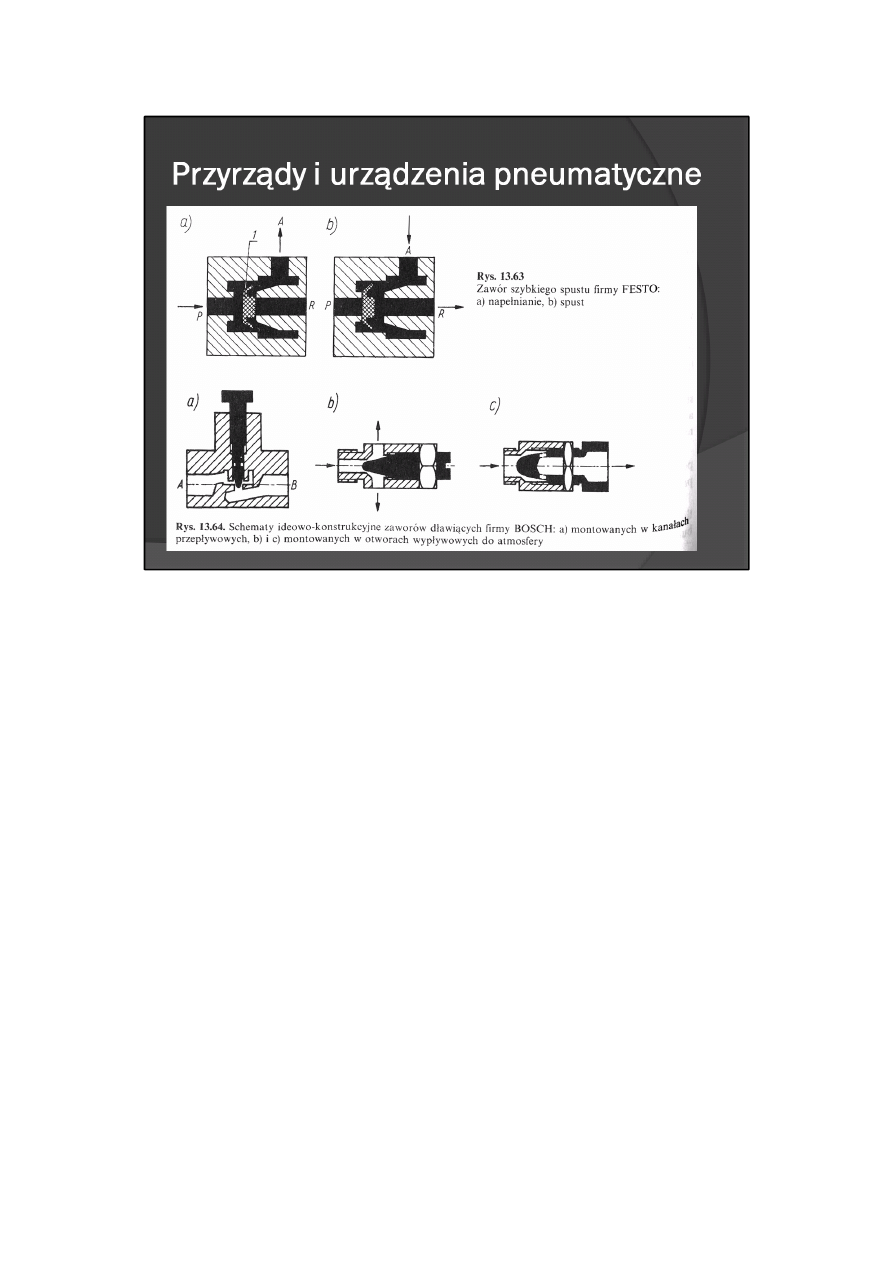

Zawory szybkiego spustu (rys. 13.63) są stosowane w układach sterowania prędkością ruchu tłoka

siłowników. Przy zasilaniu przyłącza P sprężonym powietrzem uszczelka 1 odcina odpowietrzenie R i

powietrze przepływa do wyjścia A (do komory siłownika). Przy połączeniu przyłącza P z atmosferą

powietrze wypływające z komory 4 przemieszcza uszczelkę w położenie przeciwne, odcinając przyłącze P, i

powietrze wypływa do atmosfery przez kanał R. Zawór jest montowany bezpośrednio przy siłowniku, a

powietrze wypływające z siłownika omija zawór rozdzielający i linię łączącą, przez co skraca się czas

wypływu powietrza i zwiększa prędkość ruchu (powrotnego) siłownika.

Zawory dławiące są przeznaczone do dławienia strumienia objętości gazu. Najczęściej stosuje się je jako

dwukierunkowe i montuje się w otworach wypływowych do atmosfery, również jako opory dławiące w

kanałach przepływowych (rys. 13.64). Dławienie nastawiane jest ręcznie.

47

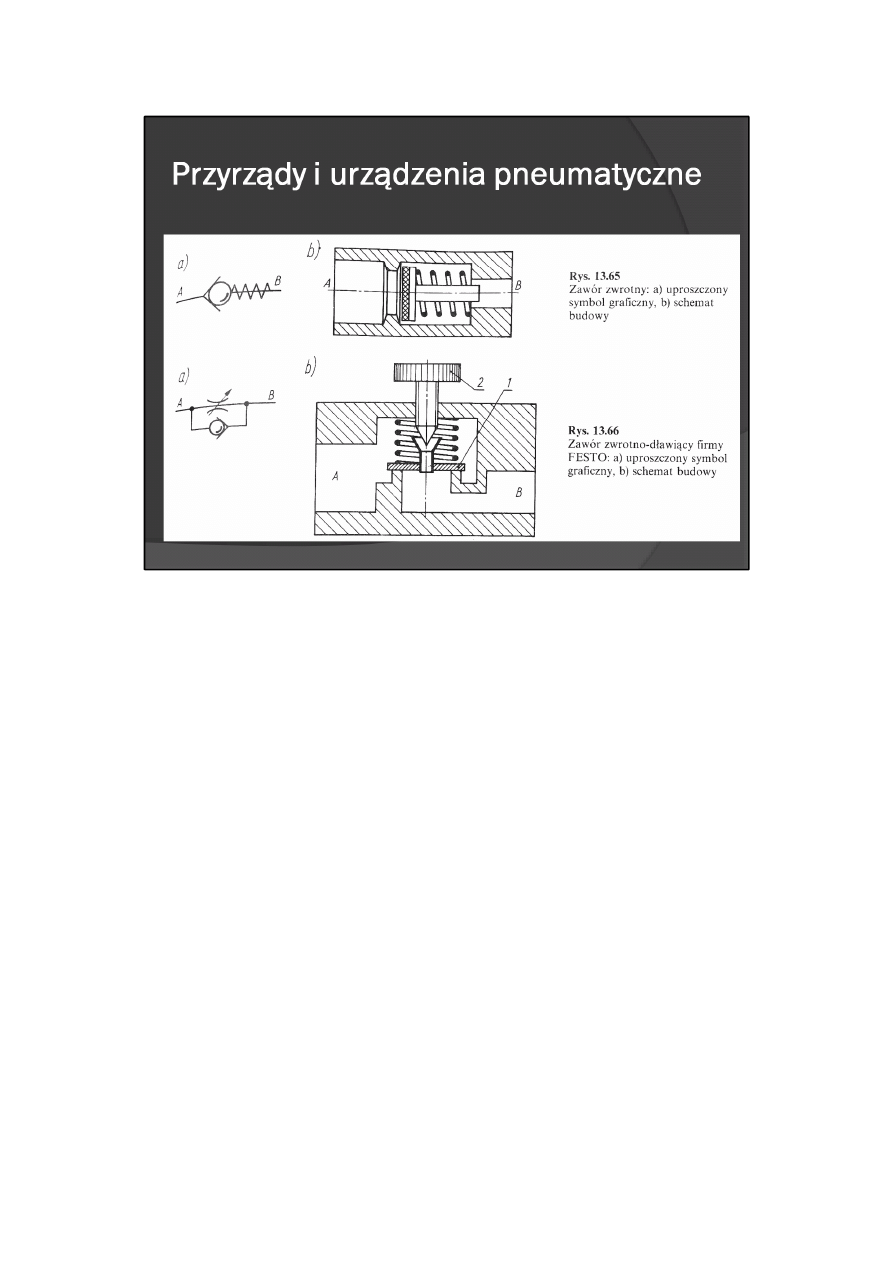

Zawory zwrotne stosuje się przede wszystkim w celu umożliwienia przepływu powietrzą tylko w jednym

kierunku, od A do B (rys. 13.65). Zabezpieczają one układy przed gwałtownym spadkiem ciśnienia

zasilania,

Zawory zwrotno-dławiące mają szerokie zastosowanie przy regulacji prędkości ruchu tłoków siłowników

lub w układach formujących przebiegi czasowe sygnałów. Przykład budowy takiego zaworu przedstawiono

na rys. 13.66.

Powietrze przepływając z kierunku A do B (np. napełnianie komory siłownika), dociska uszczelkę 1 do

gniazda, zamykając zawór zwrotny i przepływa przez zmniejszony przekrój nastawiany pokrętłem 2. Przy

przepływie w kierunku przeciwnym powietrze podnosi uszczelkę 1, otwierając zawór zwrotny i swobodnie

wypływa do wyjścia A (np. przy opróżnianiu komory siłownika).

48

Wyszukiwarka

Podobne podstrony:

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 04

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 04

podstawy konstrukcji urządzeń cyfrowych i mikroprocesorowych

Projektowanie i Konstrukcja Urządzeń, Ściąga, Funkcje konstruowania urządzeń- podstawową funkcja kon

Egzamin 2009 11 26 teoria, MEiL, [NW 125] Podstawy konstrukcji maszyn II, Egzaminy

więcej podobnych podstron