1

Przekładnie z paskiem zębatym

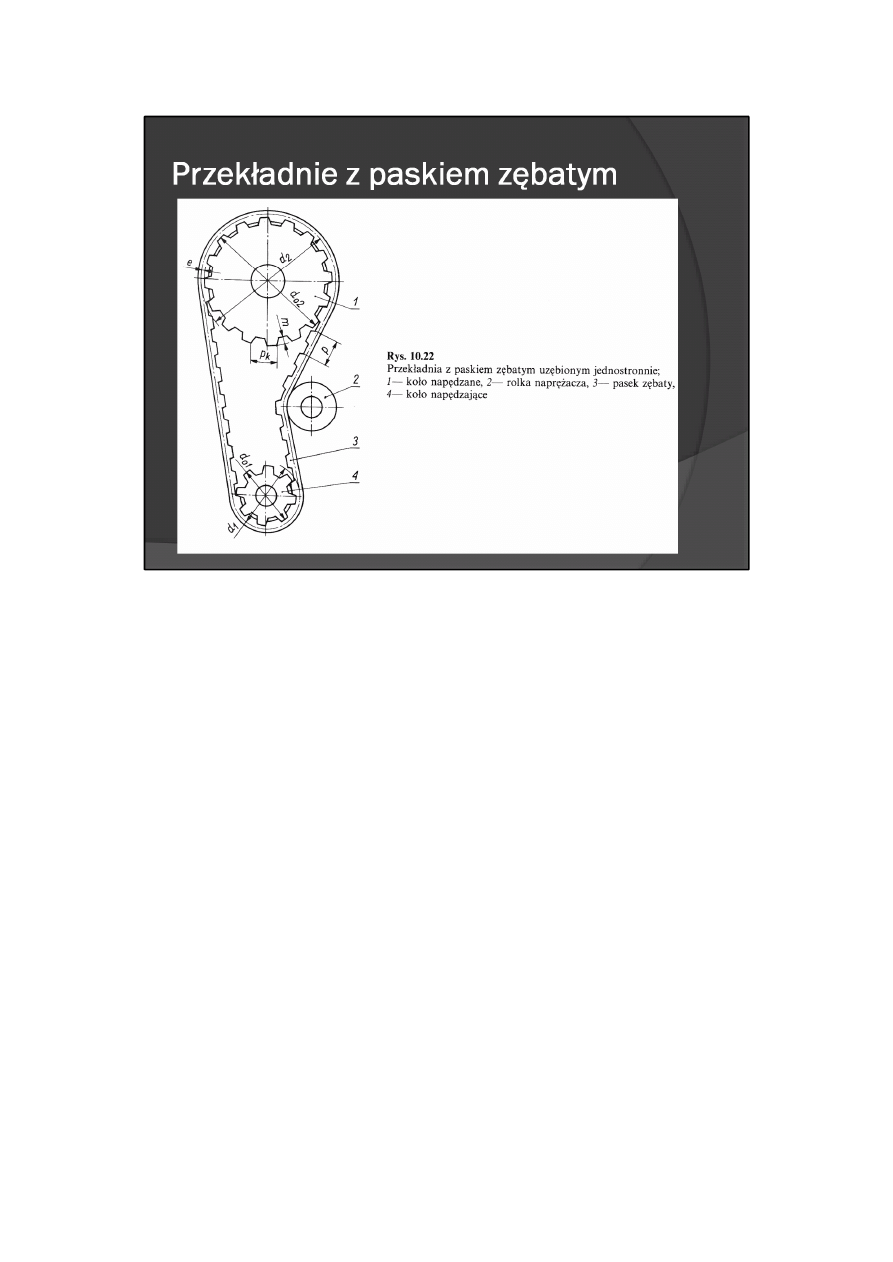

Przekładnie z paskiem zębatym (rys. 10.22) są najczęściej stosowanym rodzajem przekładni z cięgnem

kształtowym. W przeciwieństwie do przekładni cięgnowych ciernych przekładnie z cięgnem kształtowym

zapewniają bezpoślizgowe przenoszenie napędu z członu czynnego na bierny. Przekładnie z paskiem

zębatym znajdują w szerokim zakresie zastosowanie zarówno w maszynach (m.in. w silnikach

spalinowych), jak i w urządzeniach precyzyjnych, np. w maszynach biurowych, kopiarkach, sprzęcie

informatycznym, projektorach filmowych, zmechanizowanym sprzęcie gospodarstwa domowego itp. Paski

zębate nadają się jednak tylko do przekładni o osiach równoległych.

2

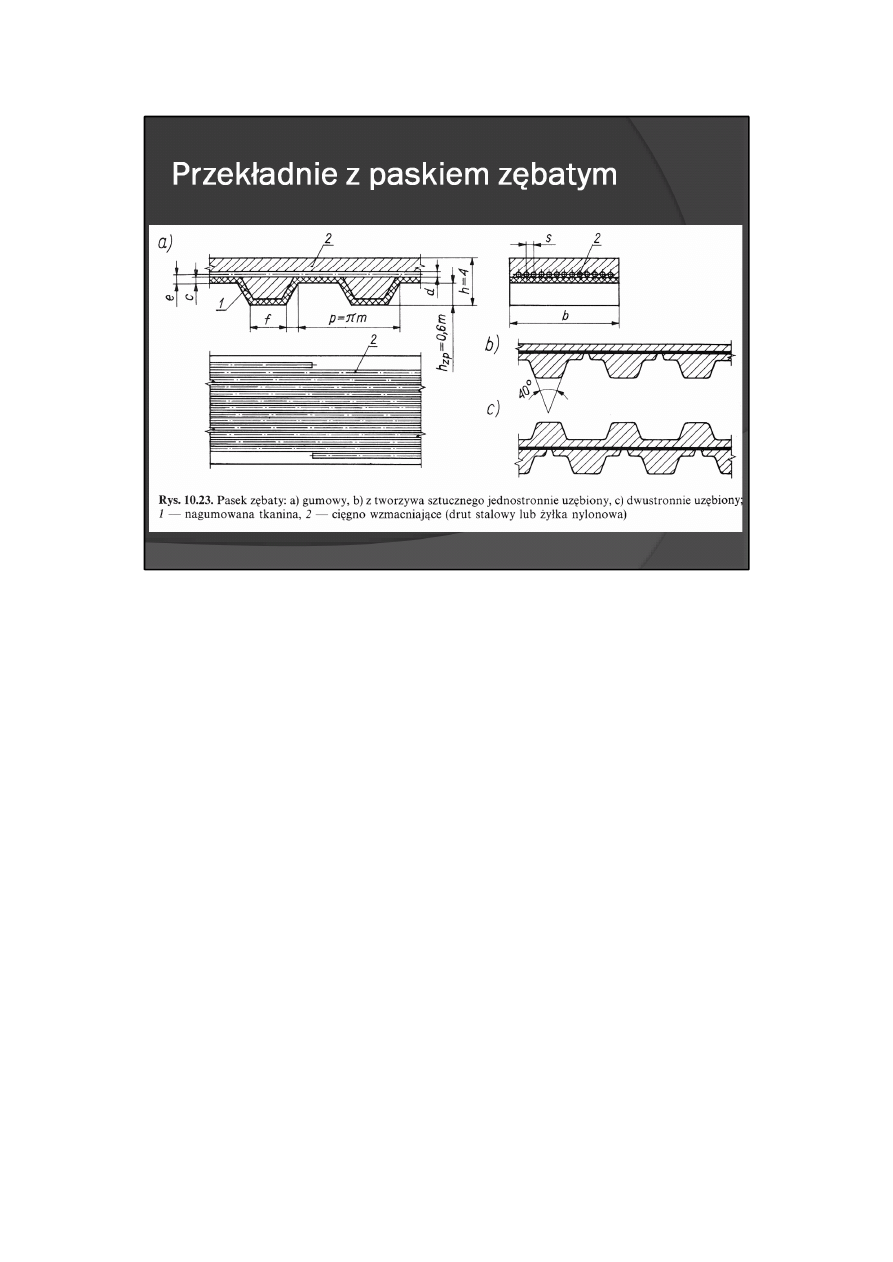

Paski zębate są wykonywane ze specjalnych rodzajów gumy lub innych tworzyw o dużej wytrzymałości na

ścinanie i odpornych na zużycie. W celu zwiększenia wytrzymałości paska na rozciąganie, w jego wnętrzu

są umieszczane cięgna zwykle stalowe lub nylonowe (rys. 10.23), wskutek czego wydłużenie paska przy

przenoszeniu obciążenia jest bardzo małe. Wytrzymałość zębów paska na ścinanie jest tak dobrana, aby

przy współpracy z kołem co najmniej sześciu zębów podczas przeciążenia przekładni nastąpiło zerwanie

paska, a nie ścięcie zębów.

Oprócz pasków uzębionych jednostronnie (rys. 10.23a, b) stosuje się też paski uzębione obustronnie (rys.

10.23c). Umożliwiają one napędzanie jednym paskiem trzech lub nawet większej liczby kół zębatych (koła

znajdujące się po zewnętrznej stronie paska mają wtedy przeciwny kierunek obrotów). Ze względu jednak

na to, że pasek uzębiony obustronnie ulega obustronnemu zginaniu, trwałość takich pasków jest mniejsza

niż uzębionych jednostronnie.

3

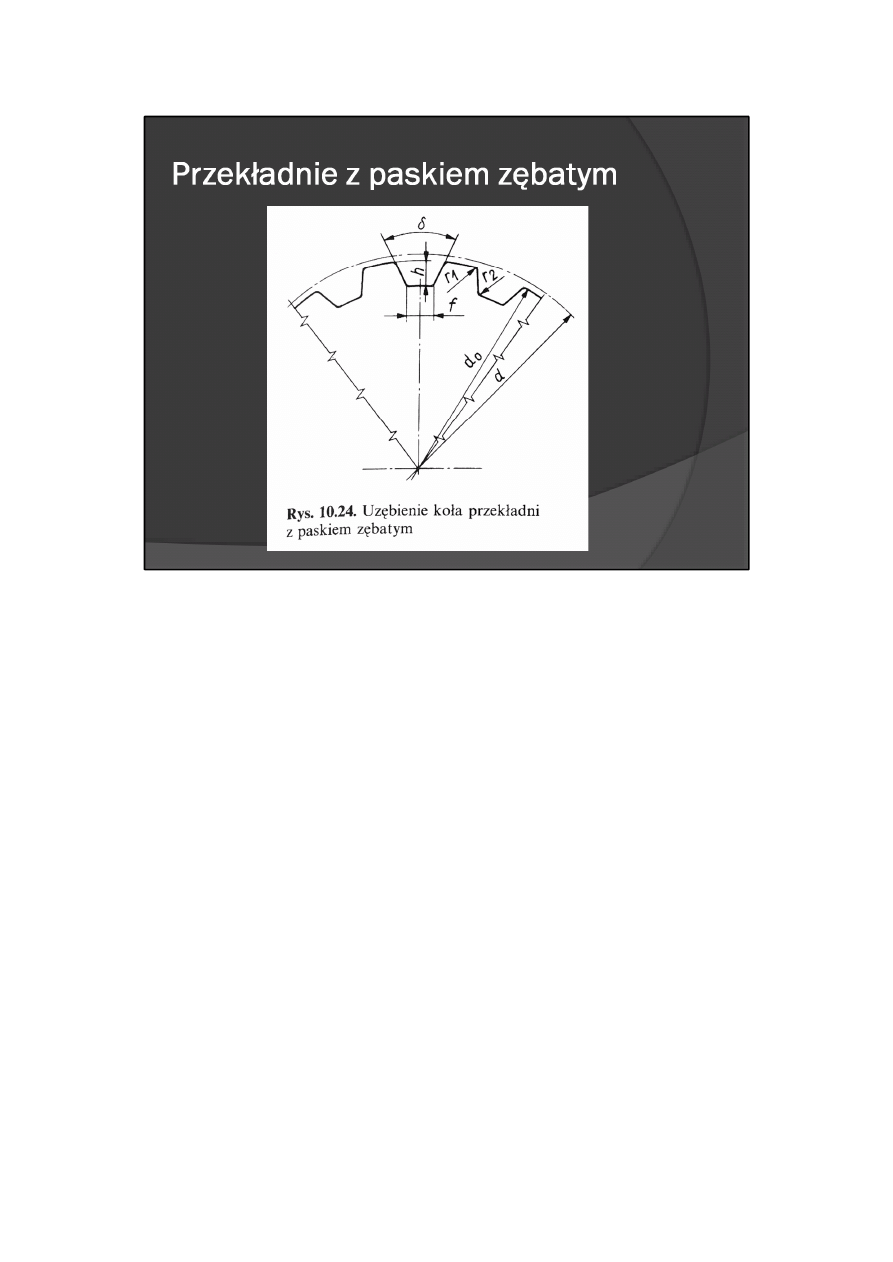

Podziałkę paska zębatego i jego długość znamionową mierzy się wzdłuż osi cięgna wzmacniającego. Oś ta

pokrywa się z kołem podziałowym koła zębatego i znajduje się powyżej jego koła wierzchołków zębów

(rys. 10.24).

4

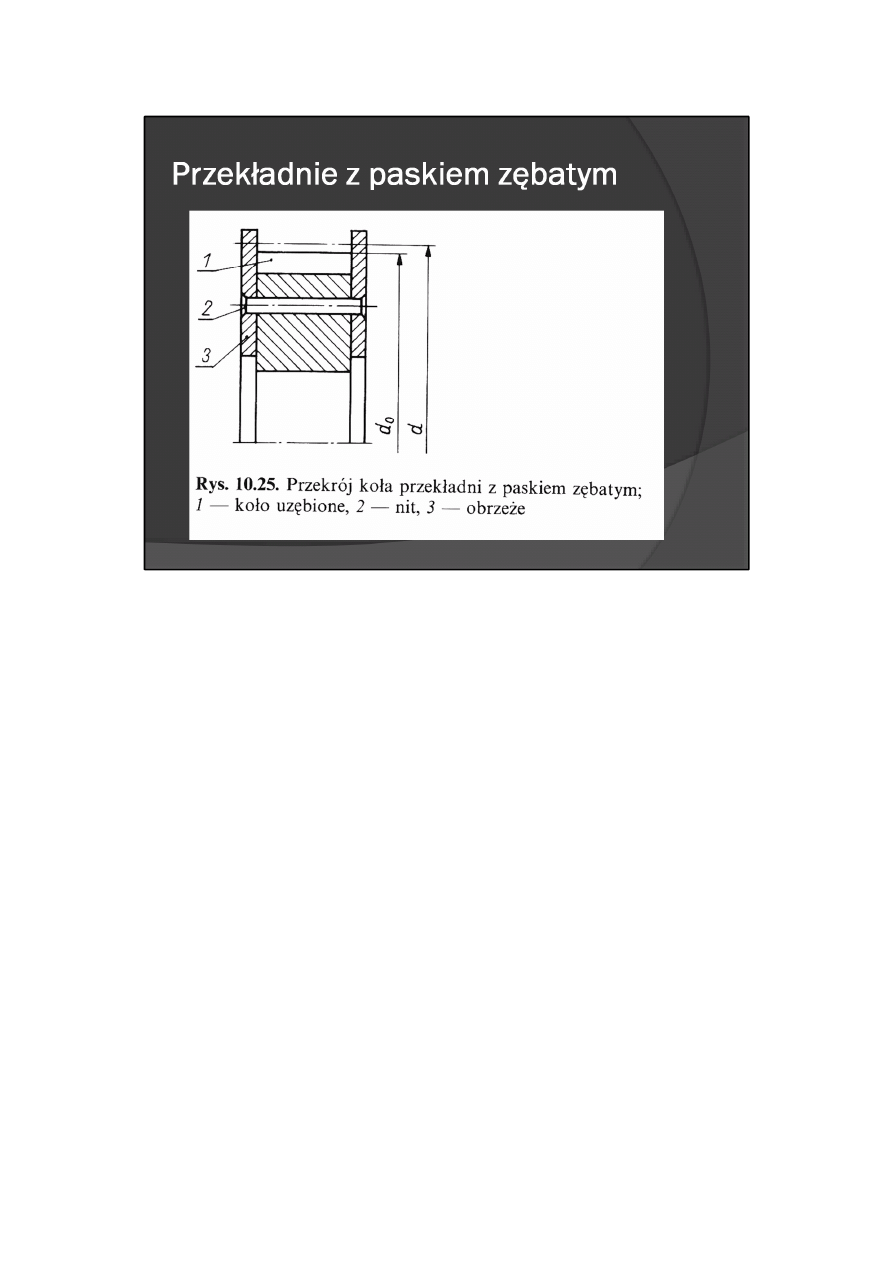

Koła zębate współpracujące z paskami zębatymi najczęściej wykonuje się ze stopów aluminium lub z

tworzyw sztucznych, a niekiedy także ze stali. W celu zabezpieczenia paska przed spadnięciem, koła

zębate są zaopatrzone w obrzeża (rys. 10.25). Przy małych odległościach osi kół sprzęgniętych paskiem

zębatym wystarczy, aby tylko jedno koło (mniejsze) miało obrzeża. Przy większych przełożeniach (i≥3) i

dużych odległościach osi (a≥8d

01

, gdzie d

01

— średnica wierzchołków mniejszego koła), lub przy osiach kół

o innym położeniu niż poziome jest konieczne zastosowanie obu kół zaopatrzonych w obrzeża.

W przypadku zastosowania pasków zębatych o większej długości niż to wynika z obliczenia, bądź jeśli nie

można z góry dokładnie określić odległości osi kół sprzęgniętych paskiem, konieczne jest zastosowanie

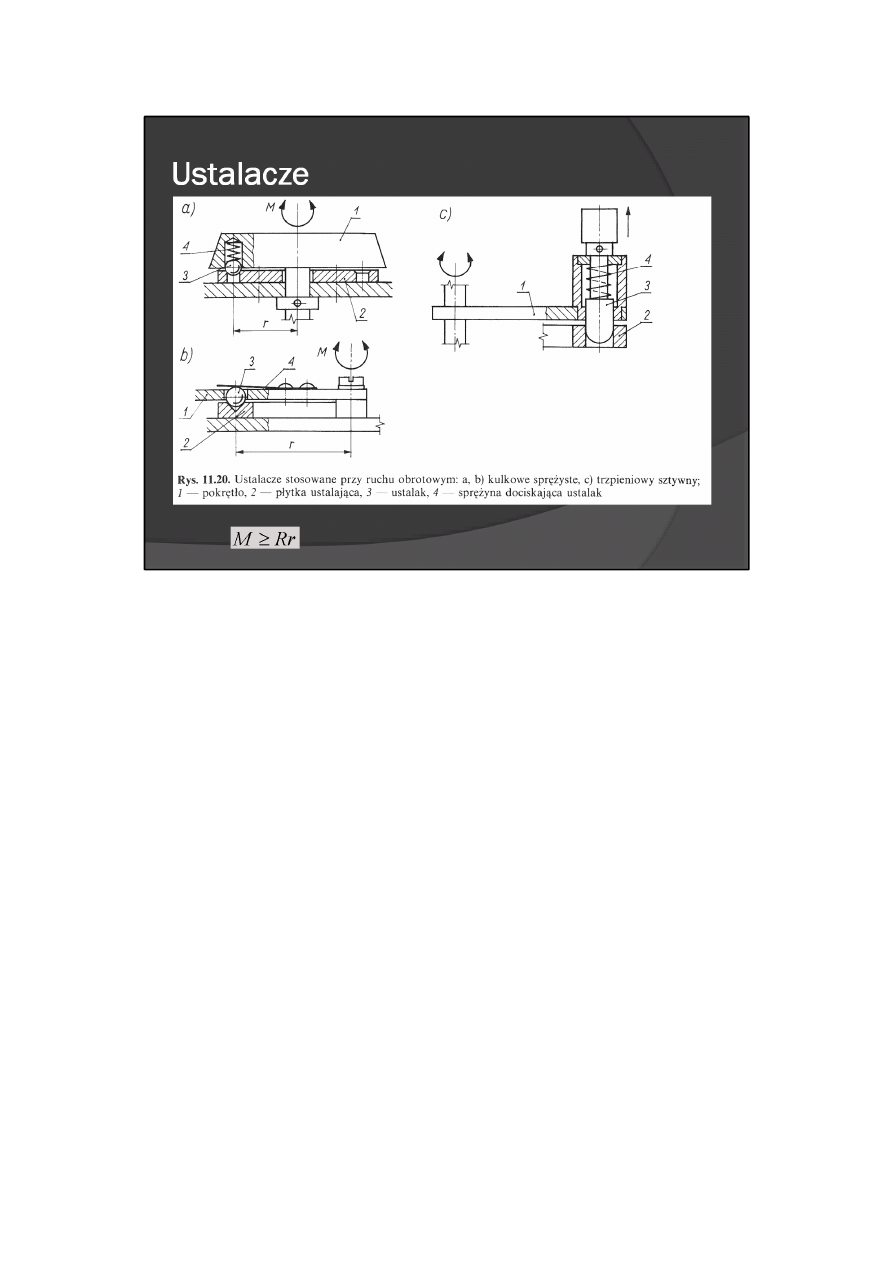

naprężacza paska. Funkcję naprężacza może spełniać gładka rolka, umieszczona po zewnętrznej stronie

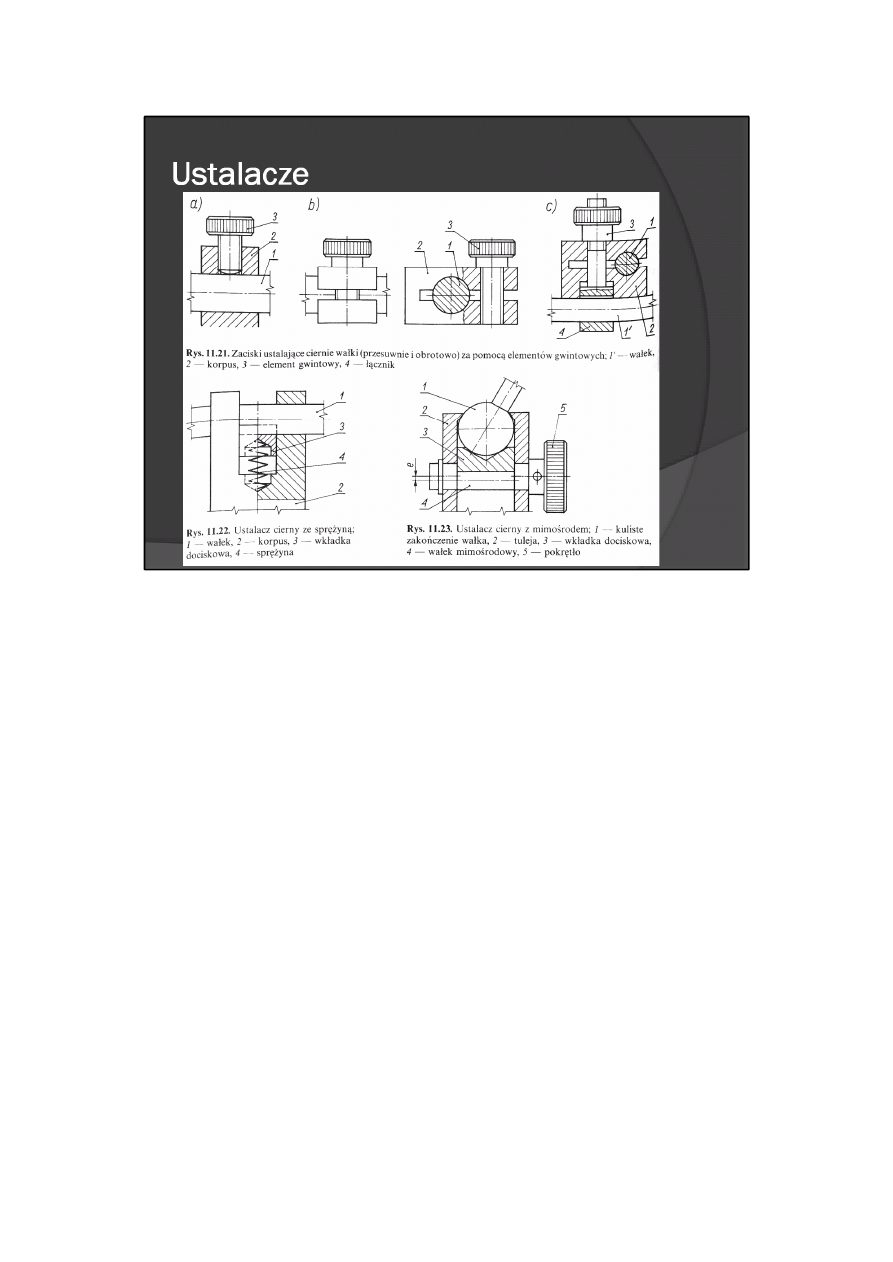

paska lub uzębiona, znajdująca się po stronie wewnętrznej. Średnica rolki naprężacza umieszczonego po

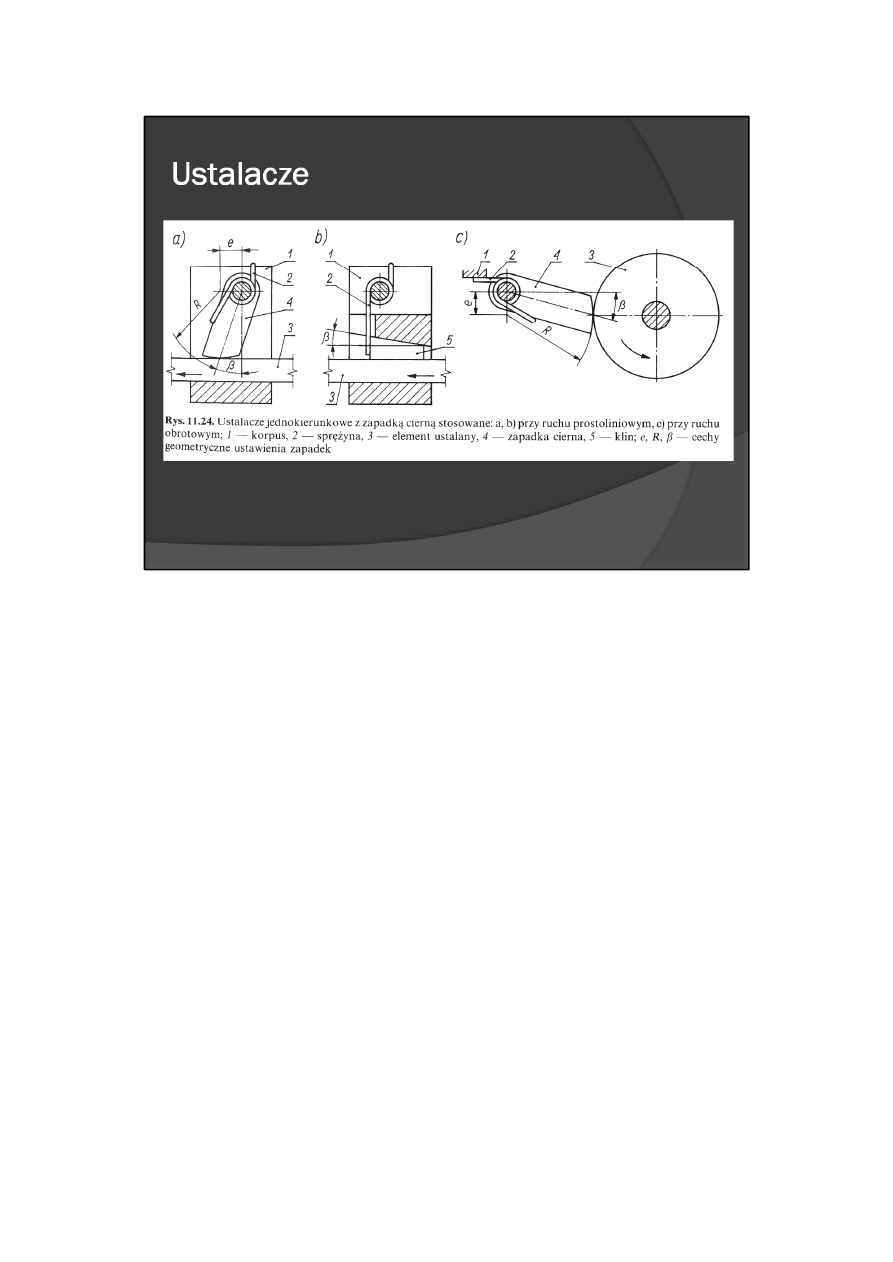

zewnętrznej stronie paska powinna być większa o ok. 30% od średnicy d

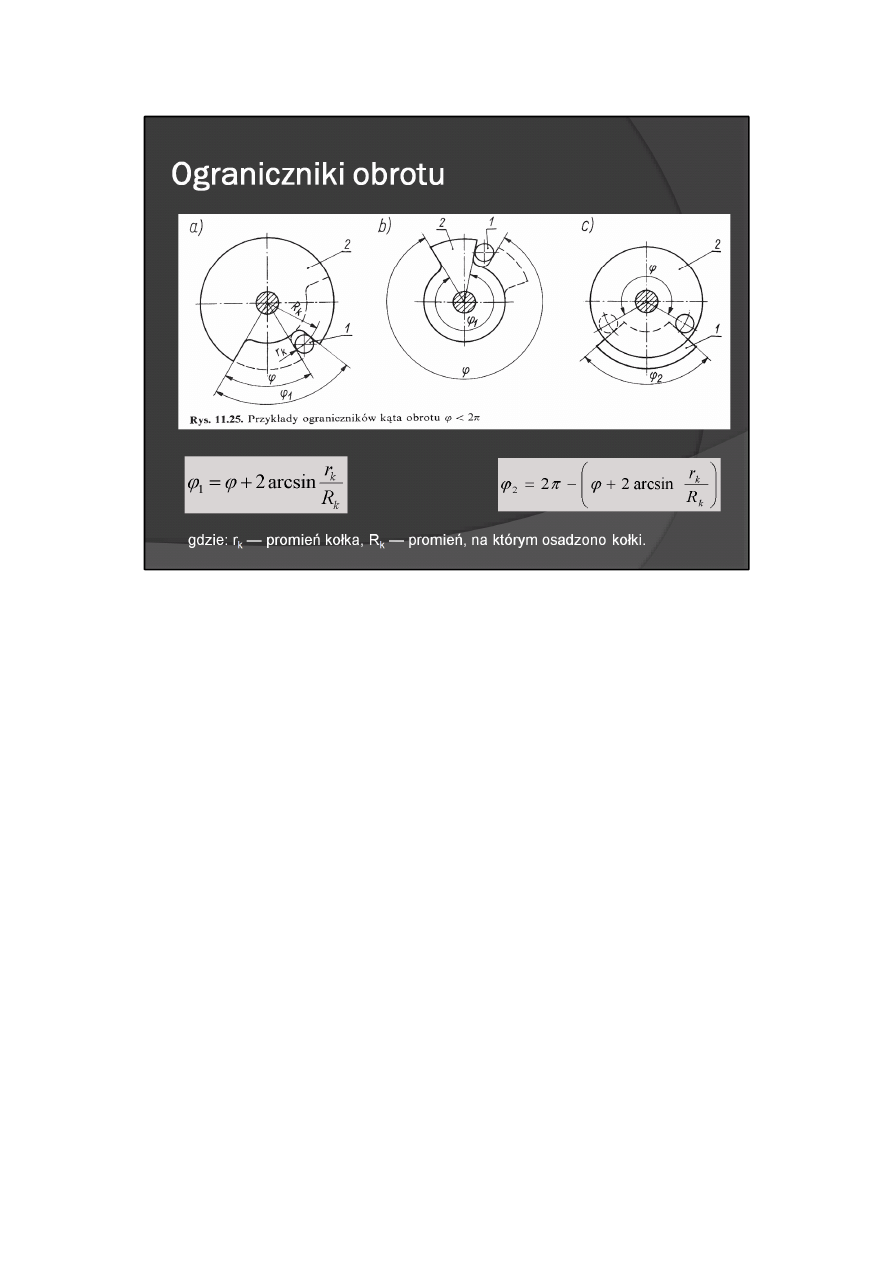

01

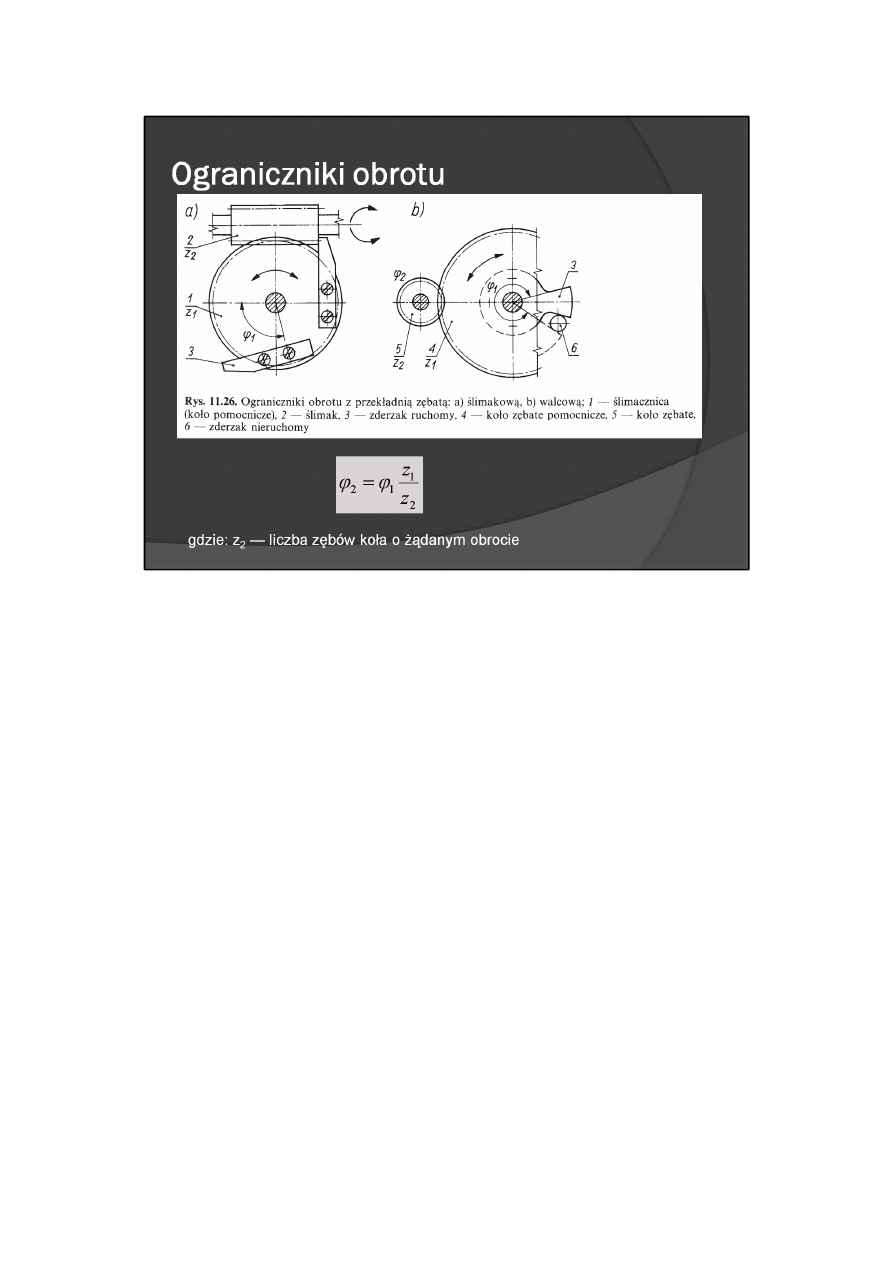

mniejszego koła, a średnica rolki

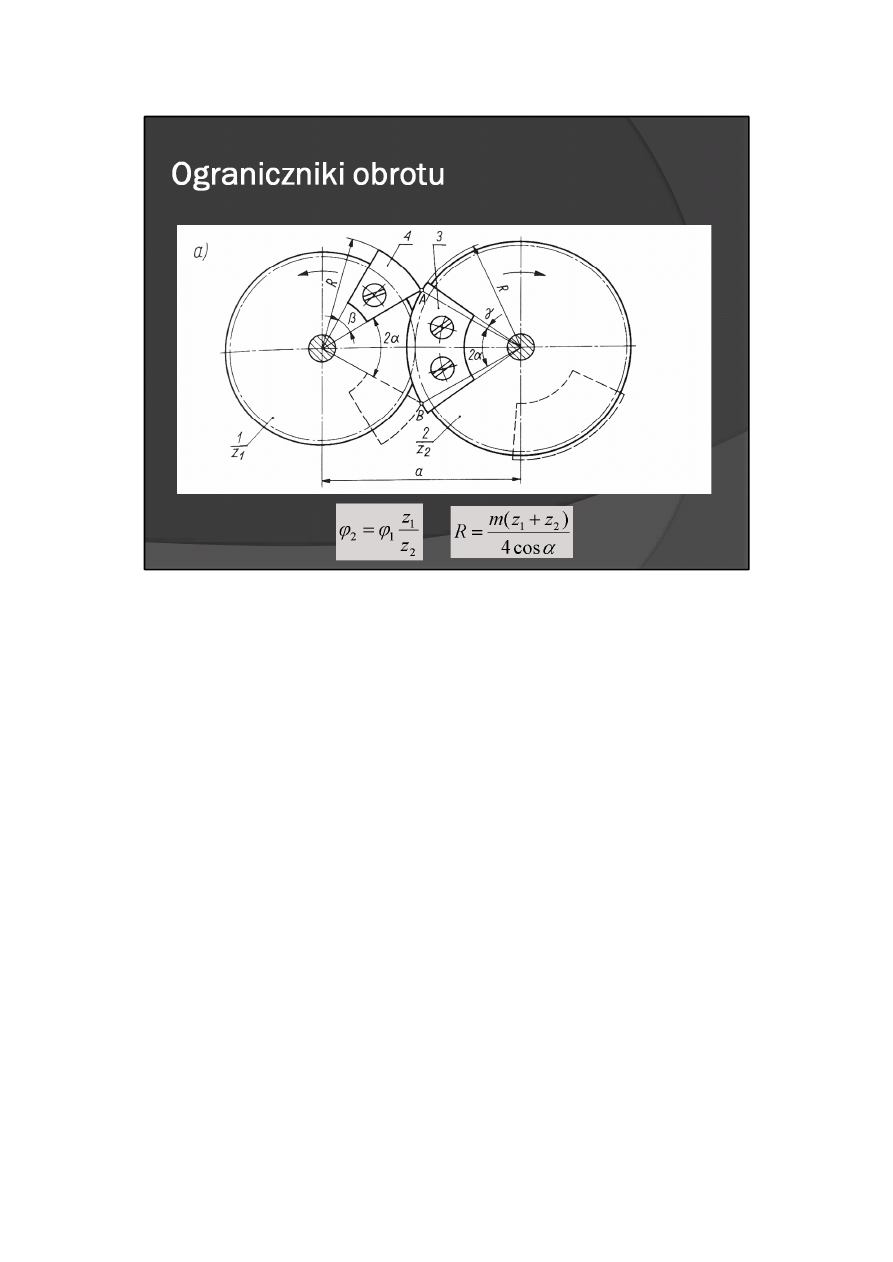

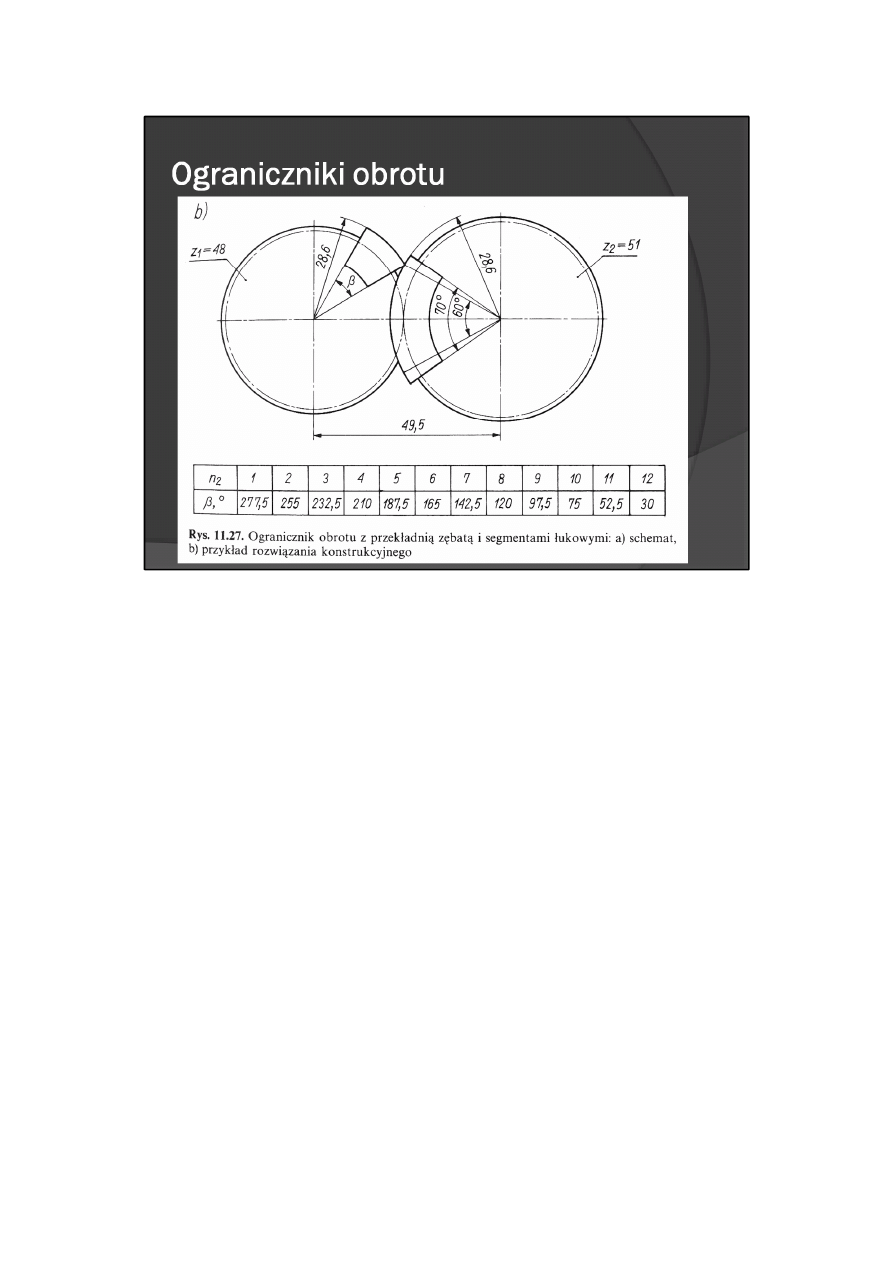

naprężacza wewnętrznego nie powinna być mniejsza od d

01

.

5

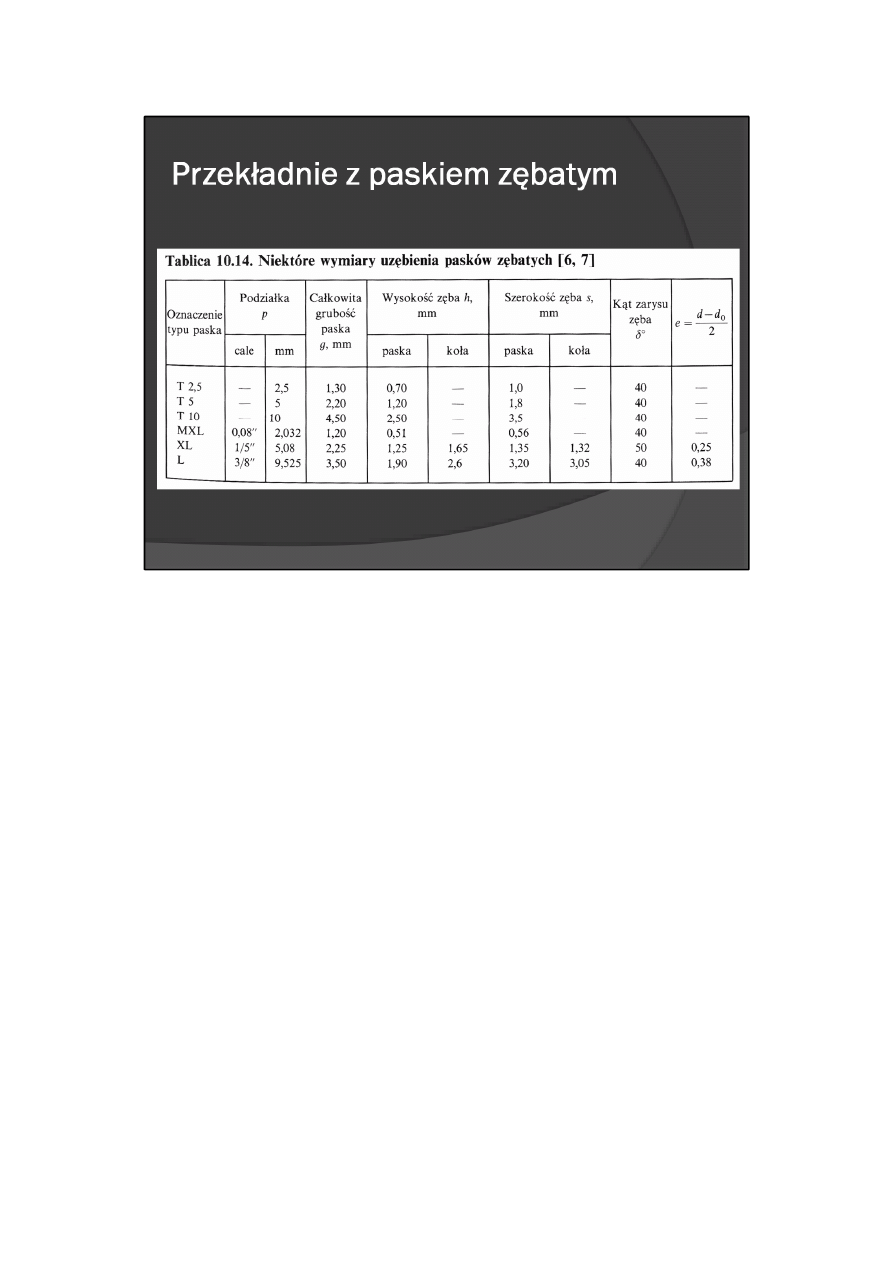

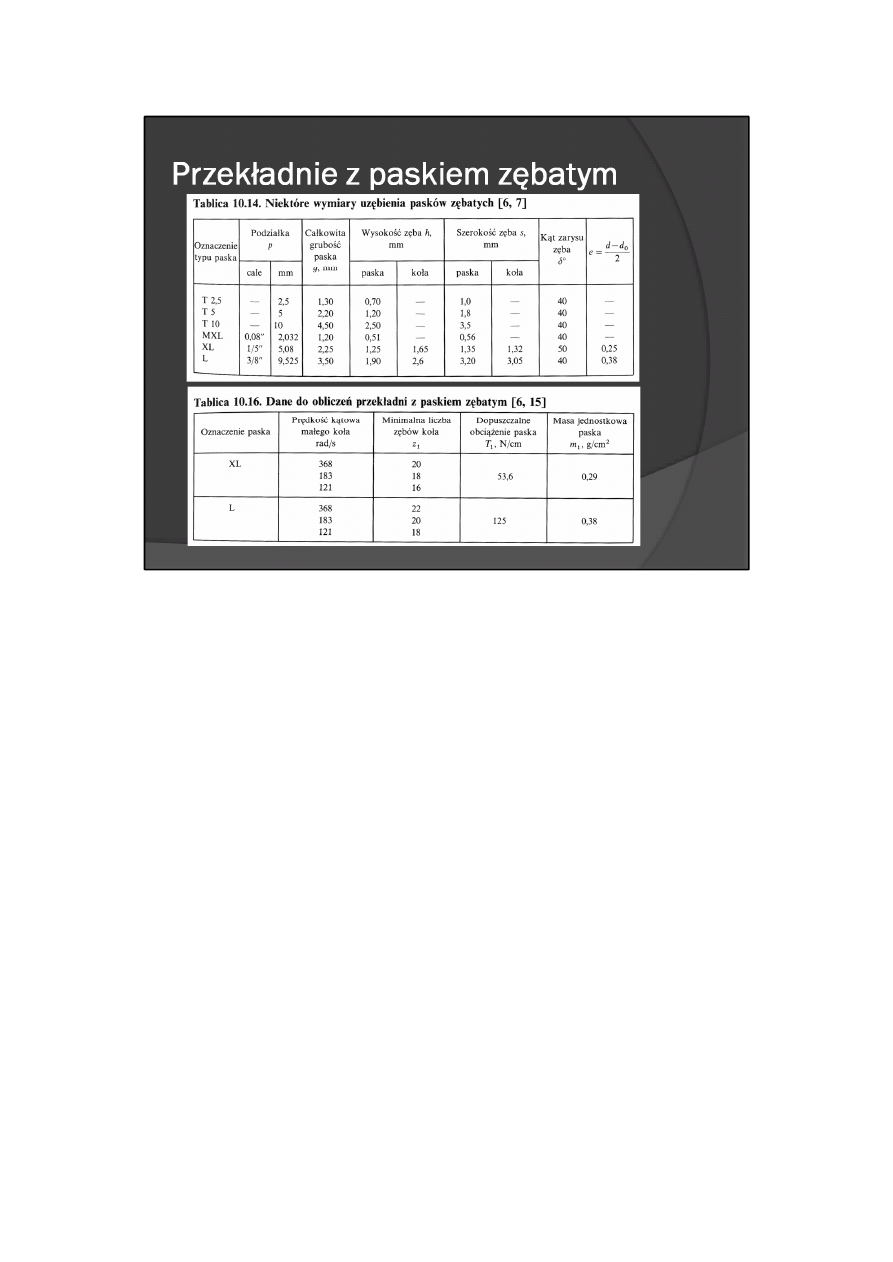

Paski zębate są produkowane przez wyspecjalizowane firmy w różnych odmianach i wymiarach. W

zależności od potrzeby stosuje się paski zębate o podziałkach od 2 mm do 22,225 mm i długościach

znamionowych od 90 mm do 9 m oraz szerokościach od 4 do 102 mm. W tablicy 10.14 podano niektóre

parametry geometryczne najczęściej stosowanych pasków zębatych oraz współpracujących z nimi kół.

Paski zębate mogą pracować z bardzo dużymi prędkościami v ≤ 80 m/s i prędkościami obrotowymi n ≤

10000 obr/min. Zalecana najmniejsza liczba zębów małego koła wynosi 12. Jednak w przekładniach

niedociążonych, pracujących z niewielkimi prędkościami, liczby zębów kół mogą być mniejsze, np. 8.

6

Obliczanie przekładni z paskiem zębatym

Do obliczenia wymiarów paska zębatego i kół zębatych są potrzebne następujące dane wyjściowe:

- moc średnia przenoszona przez przekładnię P

o

w [W],

- prędkość kątowa koła napędzającego ω

1

[rad/s],

- przełożenie przekładni i = z

2

/z

1

,

- odległość osi wałków przekładni a w [mm],

- warunki pracy i charakter obciążenia przekładni.

7

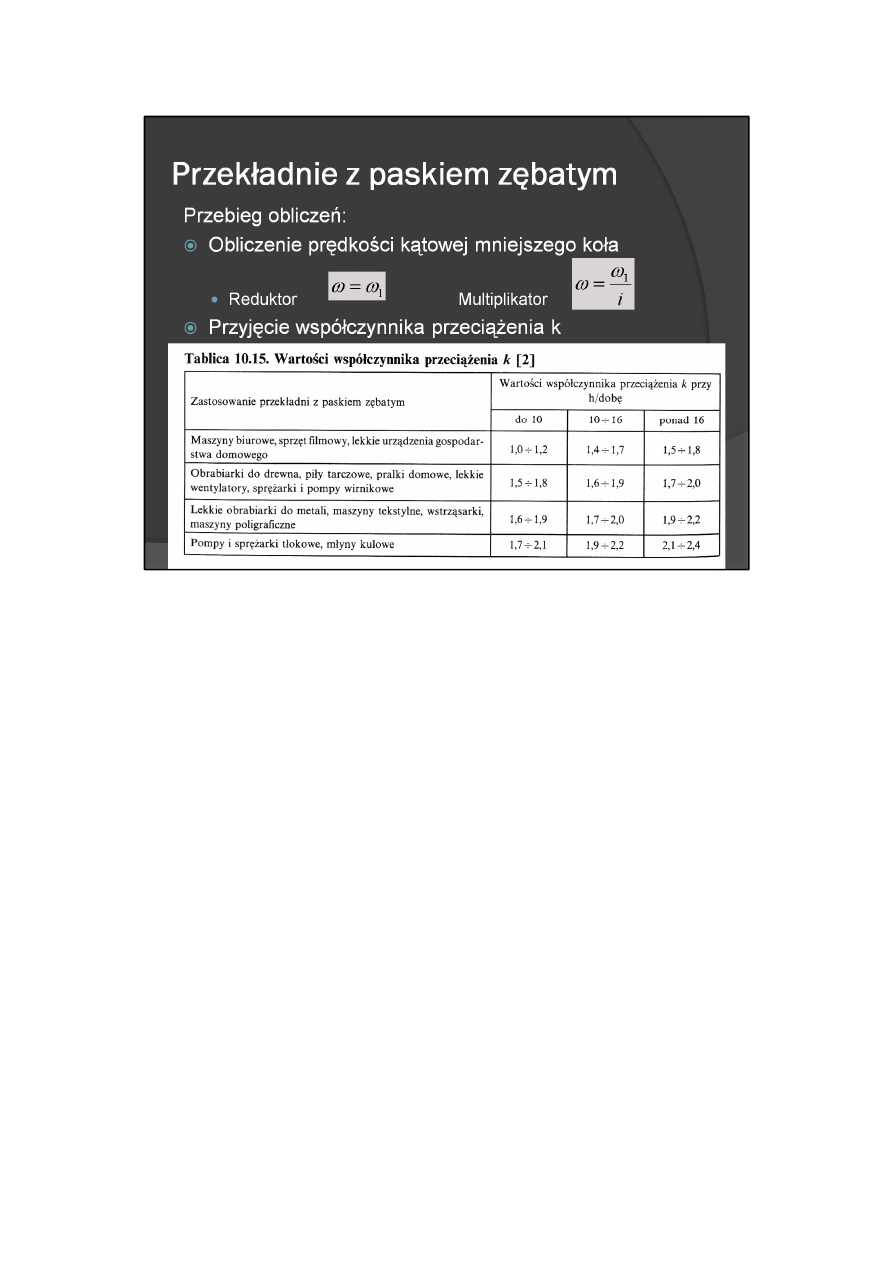

Przebieg obliczeń paska zębatego jest następujący:

1. Obliczenie prędkości kątowej mniejszego koła. W przypadku reduktora ω = ω

1

a dla przekładni

przyśpieszającej

ω = ω

1

/i

2. Przyjęcie współczynnika przeciążenia k. W tablicy 10.15 w zależności od charakteru pracy przekładni

redukcyjnych podano wartości współczynnika przeciążenia k. Współczynnik k powinien być powiększony

dla przekładni przyśpieszających przy przełożeniach i = 1/1,25 - 1/2,49 o wartość 0,2, przy i = 1/2,5 -

1/3,49 — o wartość 0,3, a przy i < 3,5 — o wartość 0,4. Jeśli przekładnia jest wyposażona w naprężacz

paska, wtedy współczynnik k powinien być dodatkowo powiększony o wartość 0,2 (zarówno w przypadku

reduktorów, jak i przekładni przyśpieszających).

8

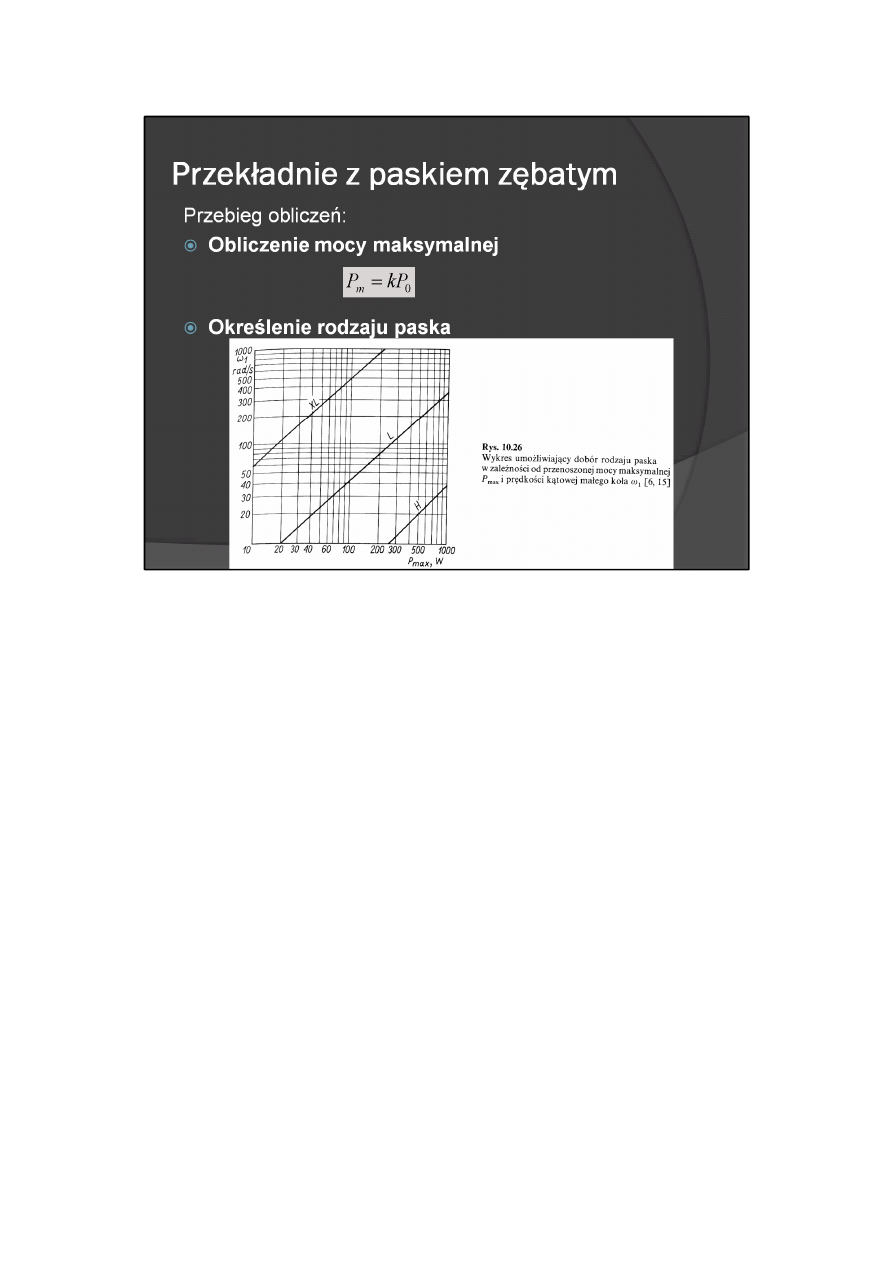

3. Obliczenie mocy maksymalnej. Maksymalną moc przenoszoną przez przekładnię oblicza się ze wzoru

Pm = kP0

4. Określenie rodzaju paska. Rodzaj paska określa się na podstawie wykresu przedstawionego na rys.

10.26 przy obliczanej mocy maksymalnej P

m

i prędkości kątowej ω. Jest to pasek, którego krzywa znajduje

się najbliżej punktu przecięcia się współrzędnych P

m

i ω.

9

Podziałka p wybranego paska jest podana w tabl. 10.14.

5. Wyznaczenie minimalnej liczby zębów małego koła. Najmniejszą liczbę zębów małego koła przy danej

wartości prędkości kątowej co i wybranym rodzaju paska wyznacza się z tabl. 10.16. Jeśli z jakichkolwiek

przyczyn przyjmuje się liczbę zębów małego koła mniejszą od podanej w tablicy, należy liczyć się ze

zmniejszeniem się trwałości paska.

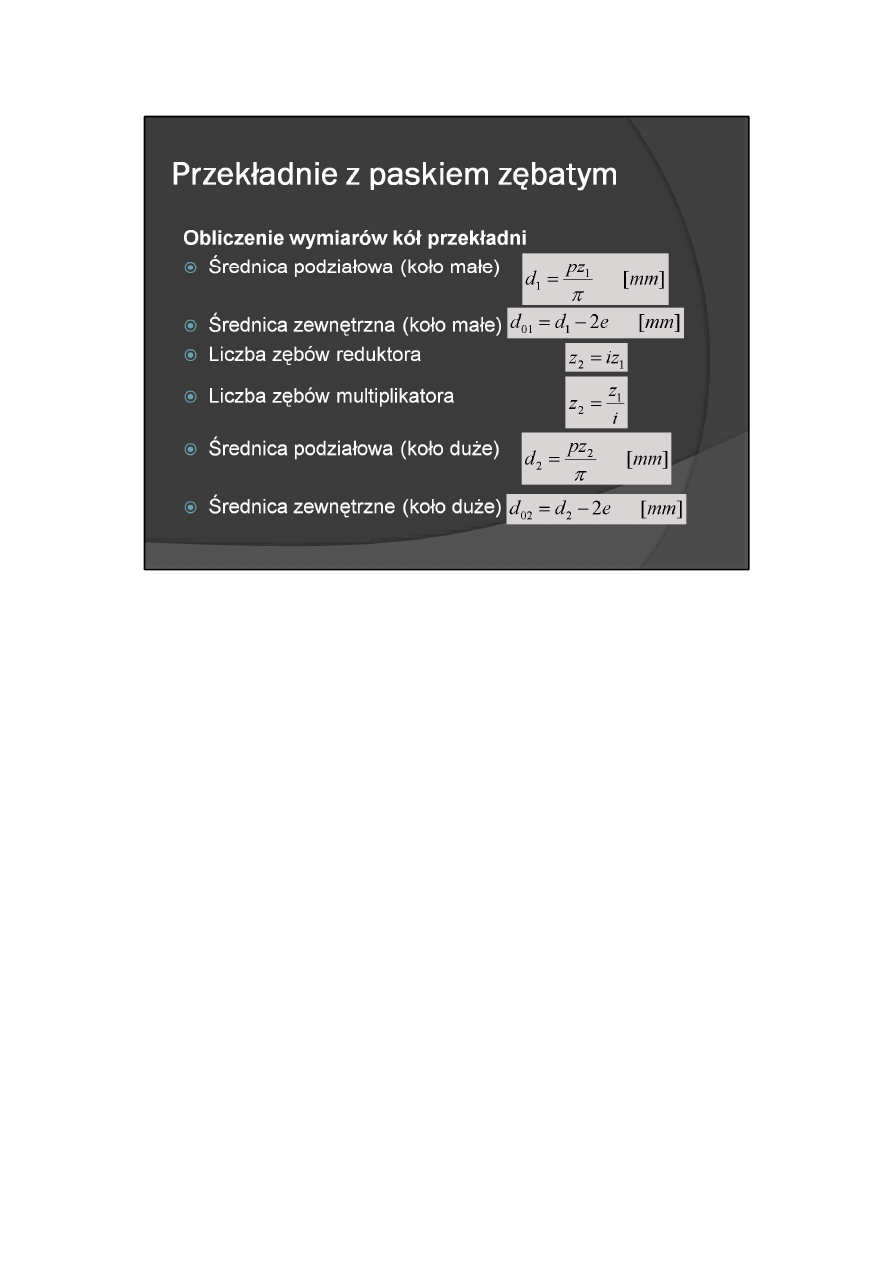

10

6. Obliczenie wymiarów kół przekładni. Koło małe (liczba zębów z

1

):

- średnica podziałowa

- średnica zewnętrzna

Wartości e i pozostałych parametrów geometrycznych kół są podane w tabl. 10.14.

Koło duże (liczba zębów z2):

- liczba zębów reduktora

- liczba zębów przekładni przyśpieszającej

- średnica podziałowa

- średnica zewnętrzna

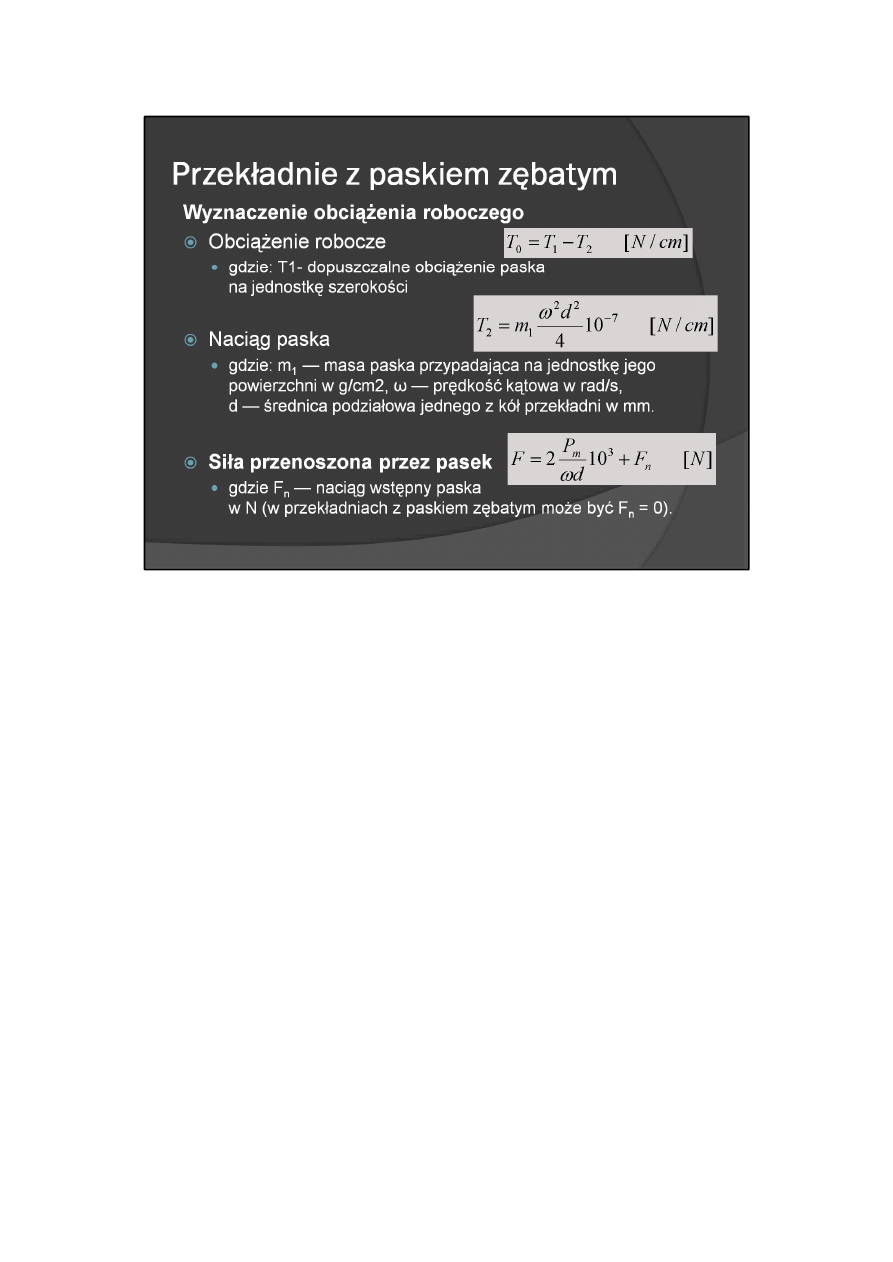

11

7. Wyznaczenie obciążenia roboczego paska. Obciążenie robocze paska na jednostkę jego szerokości

wynosi

gdzie: T

1

— dopuszczalne obciążenie paska na jednostkę szerokości, T

2

— naciąg paska równoważący

działanie siły odśrodkowej

przy czym: m

1

— masa paska przypadająca na jednostkę jego powierzchni w g/cm2, ω — prędkość kątowa

w rad/s, d — średnica podziałowa jednego z kół przekładni w mm.

Uwaga: Dopuszczalne obciążenie na jednostkę szerokości T

1

oraz masa paska przypadająca na jednostkę

jego powierzchni m

1

mogą być różne dla pasków różnych firm i różnych rodzajów paska tej samej firmy. W

tablicy 10.16 podano przykładowo dane dla pasków zębatych firmy Good Year.

8. Obliczenie siły wynikającej z mocy przenoszonej przez pasek. Siła wynikająca z mocy przenoszonej przez

pasek zębaty wynosi

gdzie F

n

— naciąg wstępny paska w N (w przekładniach z paskiem zębatym może być F

n

= 0).

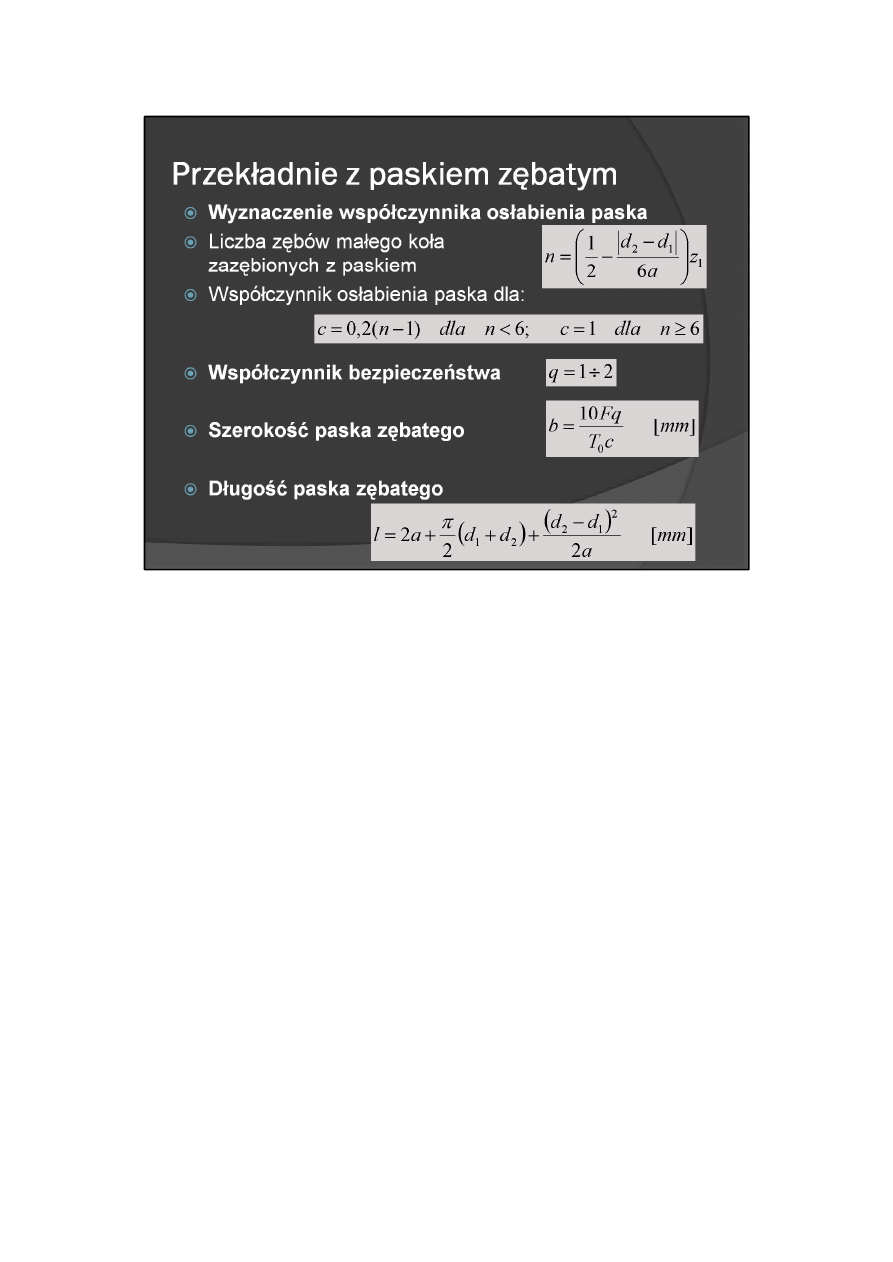

12

9. Wyznaczenie współczynnika osłabienia paska. Liczba zębów małego koła jednocześnie zazębianych z

paskiem wynosi

Jeśli n < 6, współczynnik osłabienia paska c oblicza się ze wzoru c = 0,2(n-1)

Jeśli n ^ 6, to przyjmuje się c = 1.

10. Założenie współczynnika bezpieczeństwa. Współczynnik bezpieczeństwa q w zależności od charakteru

i wymaganego stopnia pewności działania przekładni przyjmuje się w granicach q = 1-2

11. Obliczenie szerokości paska. Na podstawie obliczeń wykonanych wcześniej można obliczyć szerokość

paska zębatego. Otrzymaną wartość należy zaokrąglić w górę do najbliższej szerokości produkowanych

pasków.

12 Obliczenie długości paska zębatego. Długość paska zębatego oblicza się ze wzoru

Otrzymaną wartość należy zaokrąglić do najbliższej długości produkowanych pasków. Jeżeli długość ta

znacznie różni się od obliczonej, wtedy należy zmienić założoną odległość osi a, natomiast gdy różnica jest

nieznaczna — można zastosować naprężacz paska.

W celu uproszczenia obliczeń wymiarów pasków, wiele firm produkujących paski zębate podaje w swych

katalogach różnego rodzaju wykresy, nomogramy i tabele, na podstawie których można wybrać

odpowiedni pasek. Chociaż sposoby wyznaczania wymiarów pasków zębatych podawane przez różne

firmy niekiedy znacznie się różnią, to wyniki uzyskane według tych sposobów są w większości do siebie

zbliżone.

13

Sprzęgła

Wśród sprzęgieł rozróżniamy następujące ich rodzaje:

- sprzęgła nierozłączne, w których człon czynny i bierny są połączone ze sobą trwale,

- sprzęgła samoczynne, w których połączenie lub rozłączenie członów następuje samoczynnie na skutek

zmian zadanych parametrów pracy,

- sprzęgła sterowane, wyposażone w urządzenia umożliwiające obsługującemu połączenie lub rozłączenie

członów sprzęgła.

14

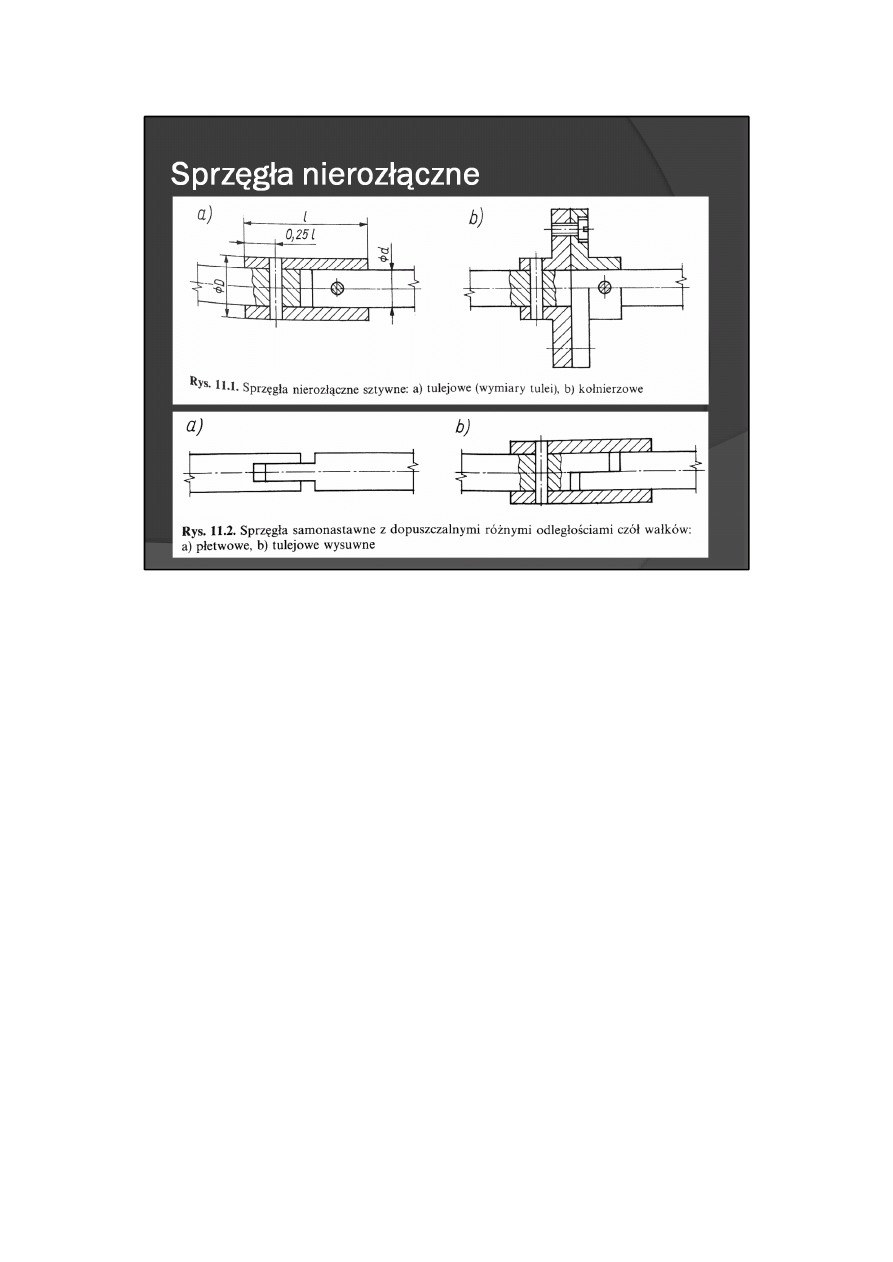

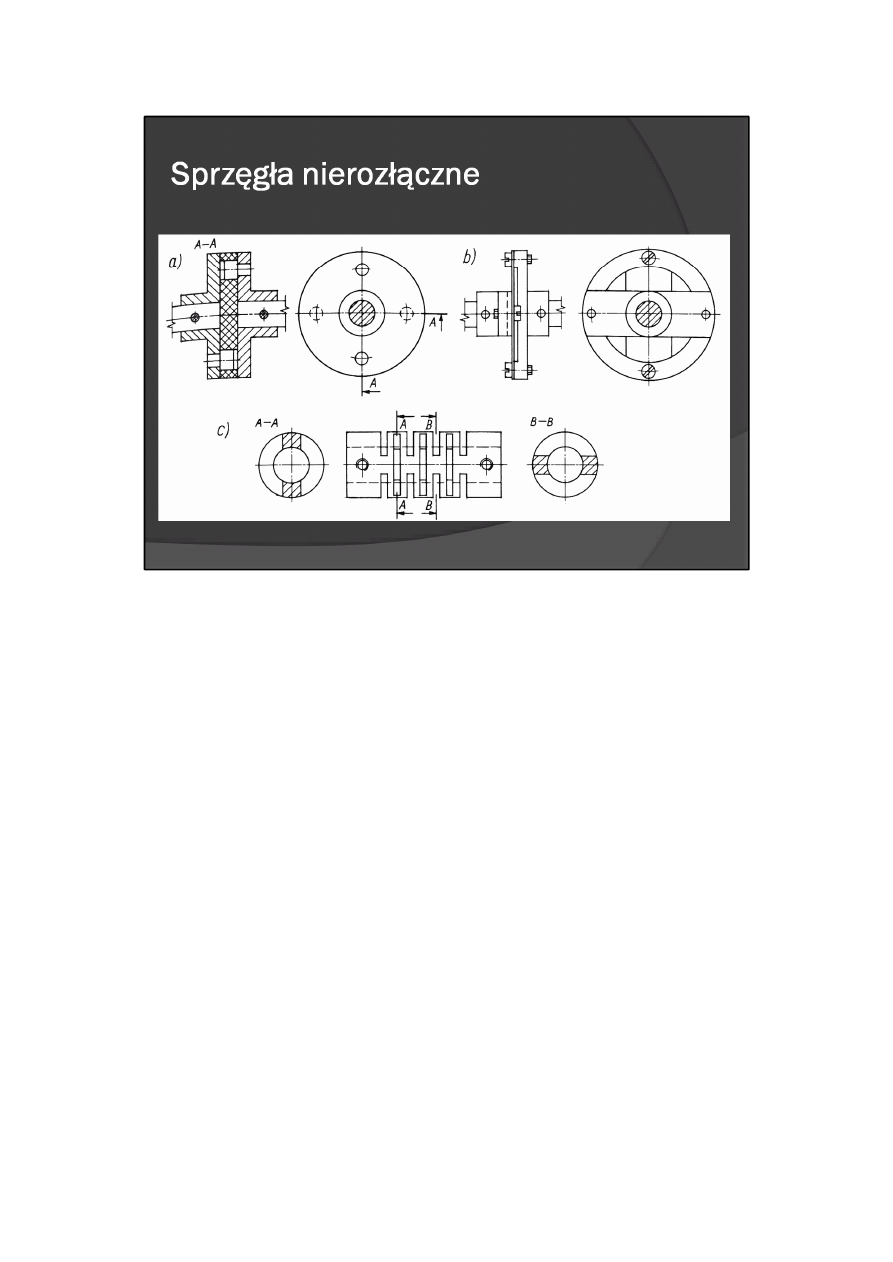

Do sprzęgieł nierozłącznych zalicza się:

- sprzęgła sztywne — sztywno łączące oba wałki bez możliwości jakiegokolwiek wzajemnego ich

przemieszczania podczas pracy (rys. 11.1),

- sprzęgła samonastawne — umożliwiające łączenie wałków w przypadku, gdy podczas pracy lub montażu

zmienia się odległość od siebie czół wałków (rys. 11.2),

15

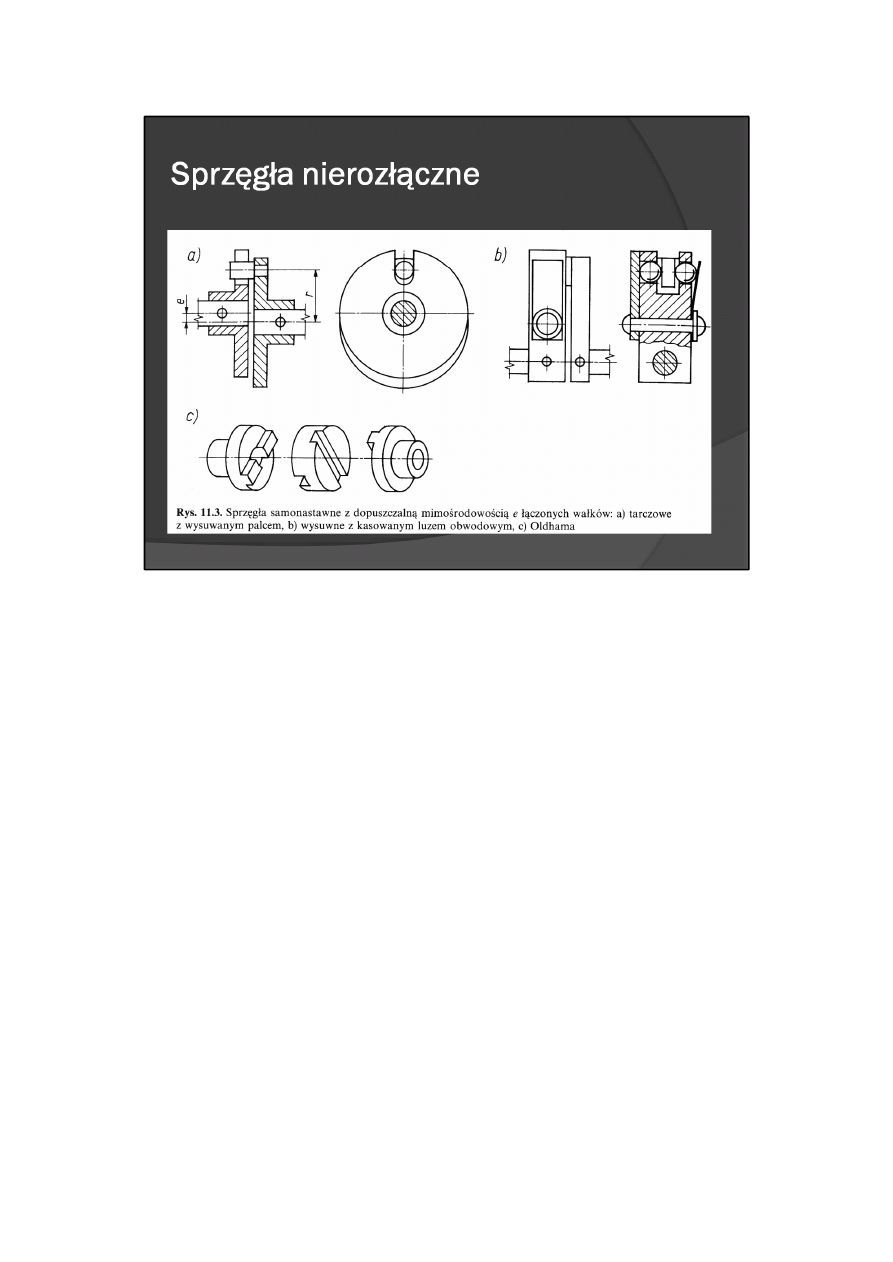

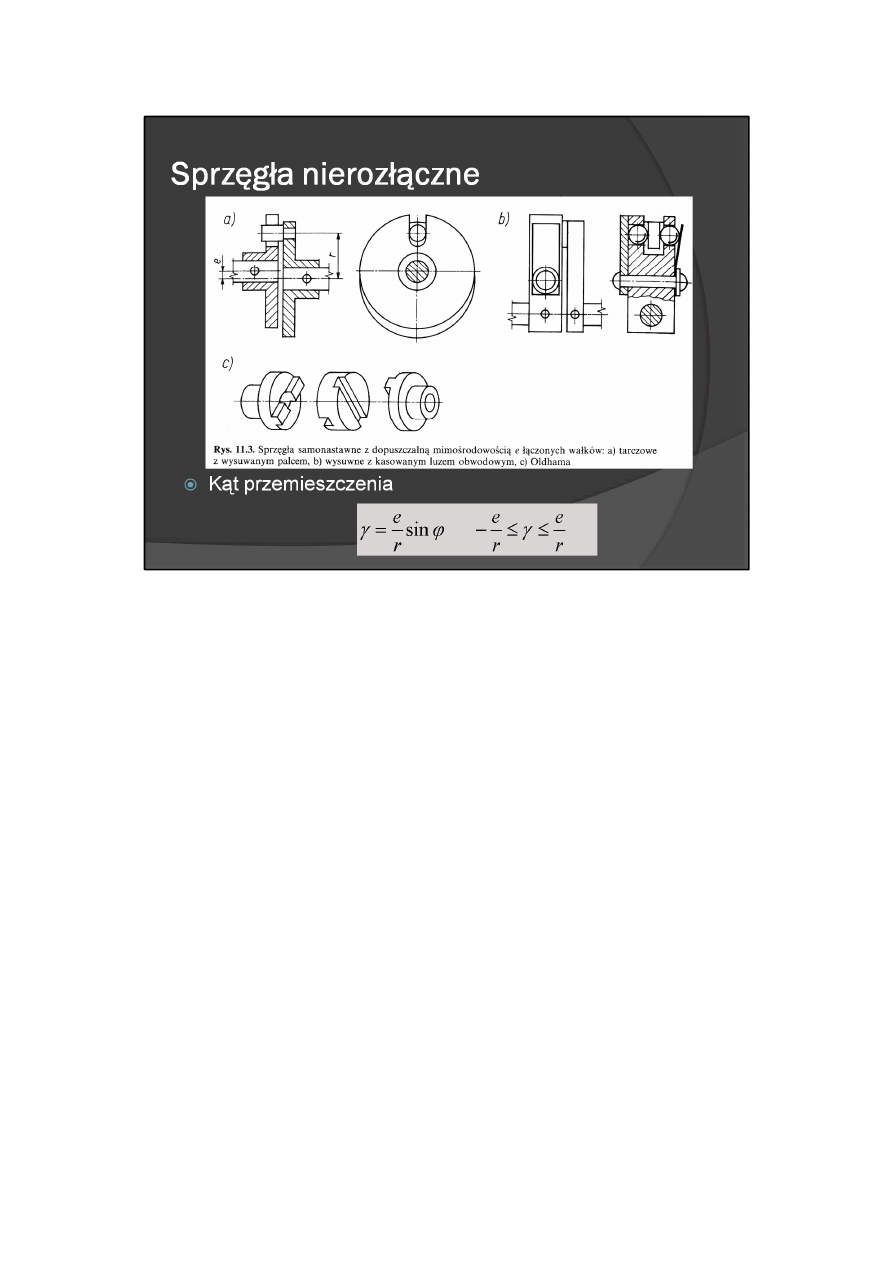

albo gdy osie wałków są względem siebie usytuowane mimośrodowo (rys. 11.3)

16

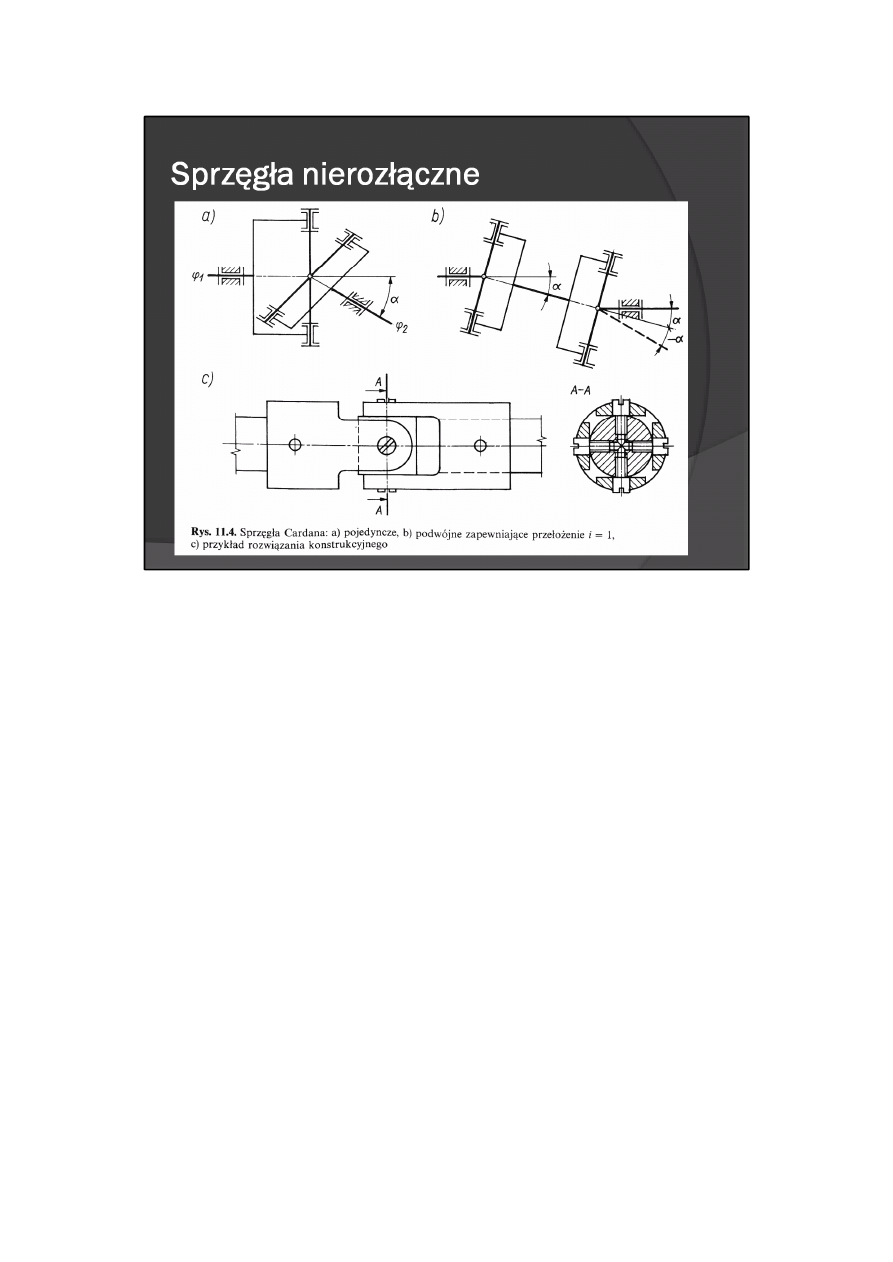

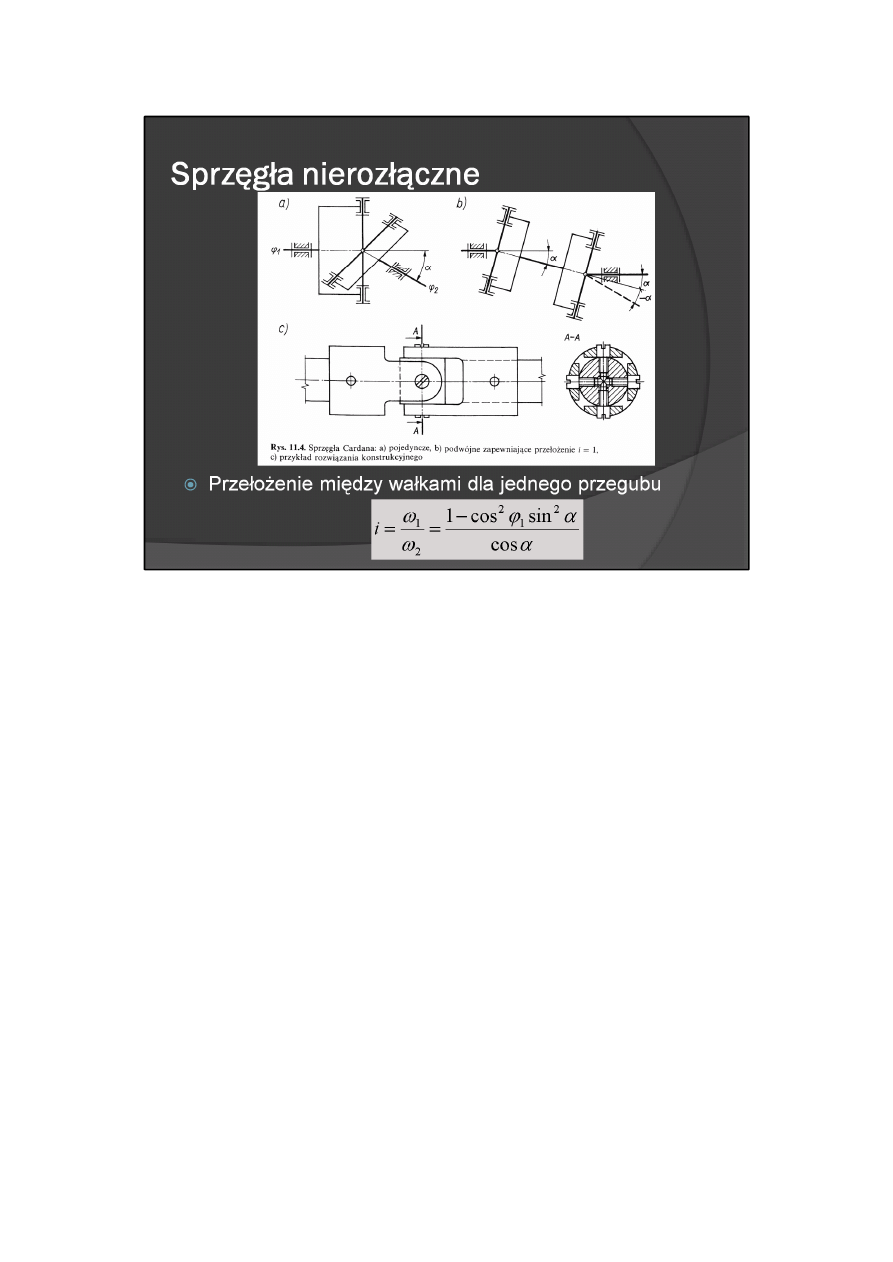

lub pod kątem, zwykle niewielkim (rys. 11.4),

17

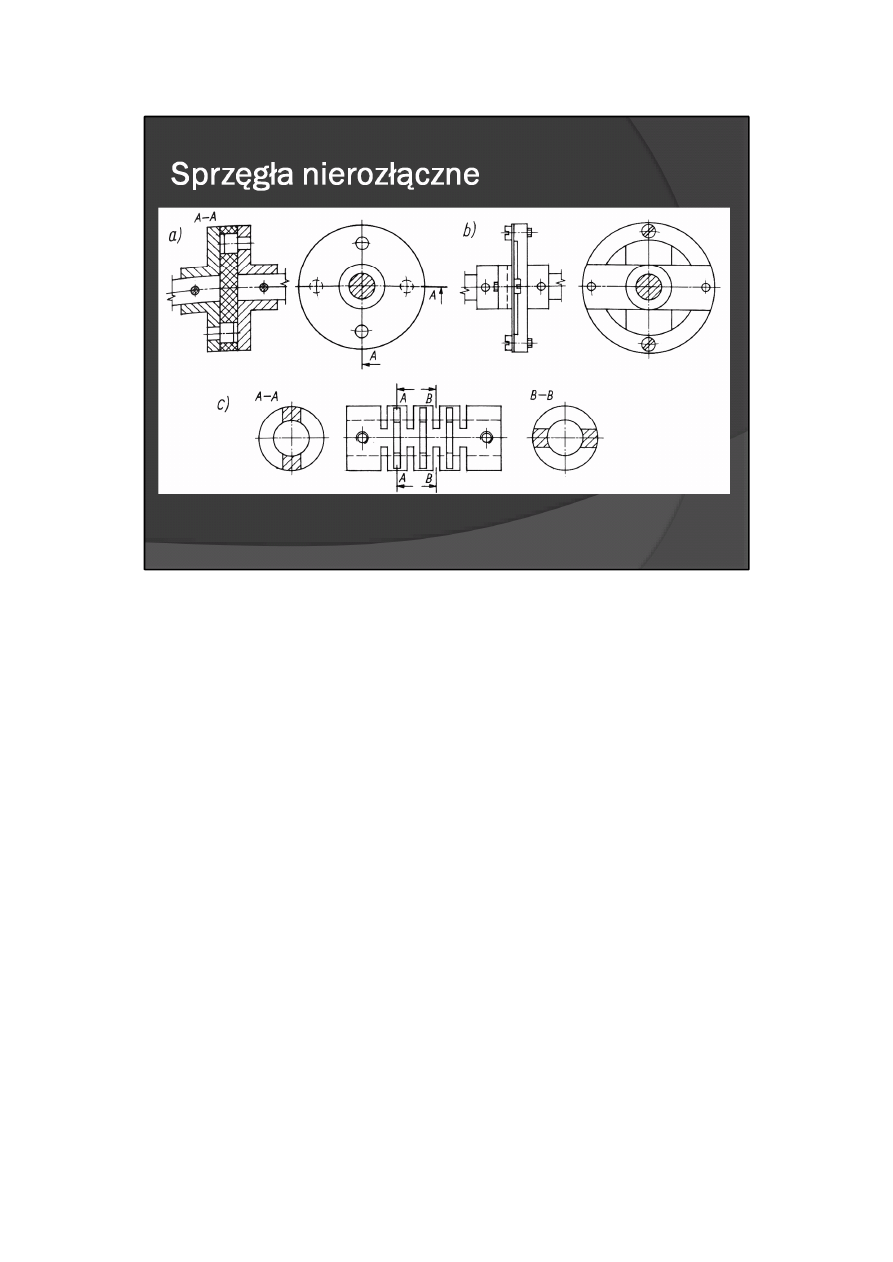

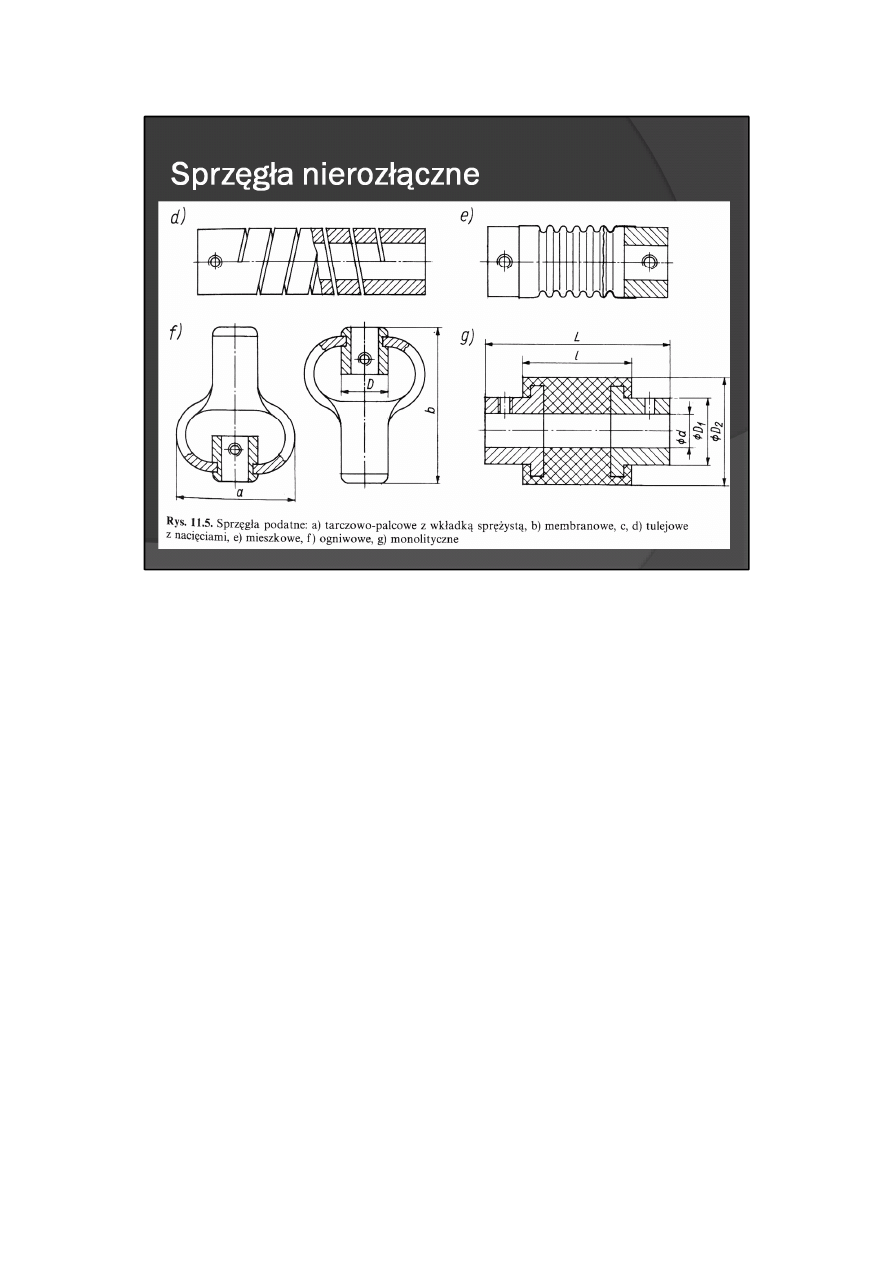

sprzęgła podatne (rys. 11.5) — zaopatrzone w podatny łącznik sprężysty, umożliwiający dynamiczne

oddzielenie członów czynnego i biernego oraz poprawną pracę mechanizmu pomimo względnego

przekoszenia wałków, powstającego wskutek niedokładnego wykonania i montażu elementów napędu

(wałków, sprzęgła, łożysk).

18

Przy użyciu sprzęgieł sztywnych niedokładności montażowe (przekoszenia czy nieosiowości łączonych

wałków) muszą być skompensowane odkształceniami sprężystymi elementów napędu. Wprowadza to

dodatkowe obciążenia łożysk, co przejawia się m.in. wzrostem oporów ruchu i cyklicznymi, o okresie 2π,

zmianami ich chwilowych wartości. Wspomniane niekorzystne zjawisko może być zmniejszone przez

zastosowanie sprzęgieł samonastawnych lub podatnych.

19

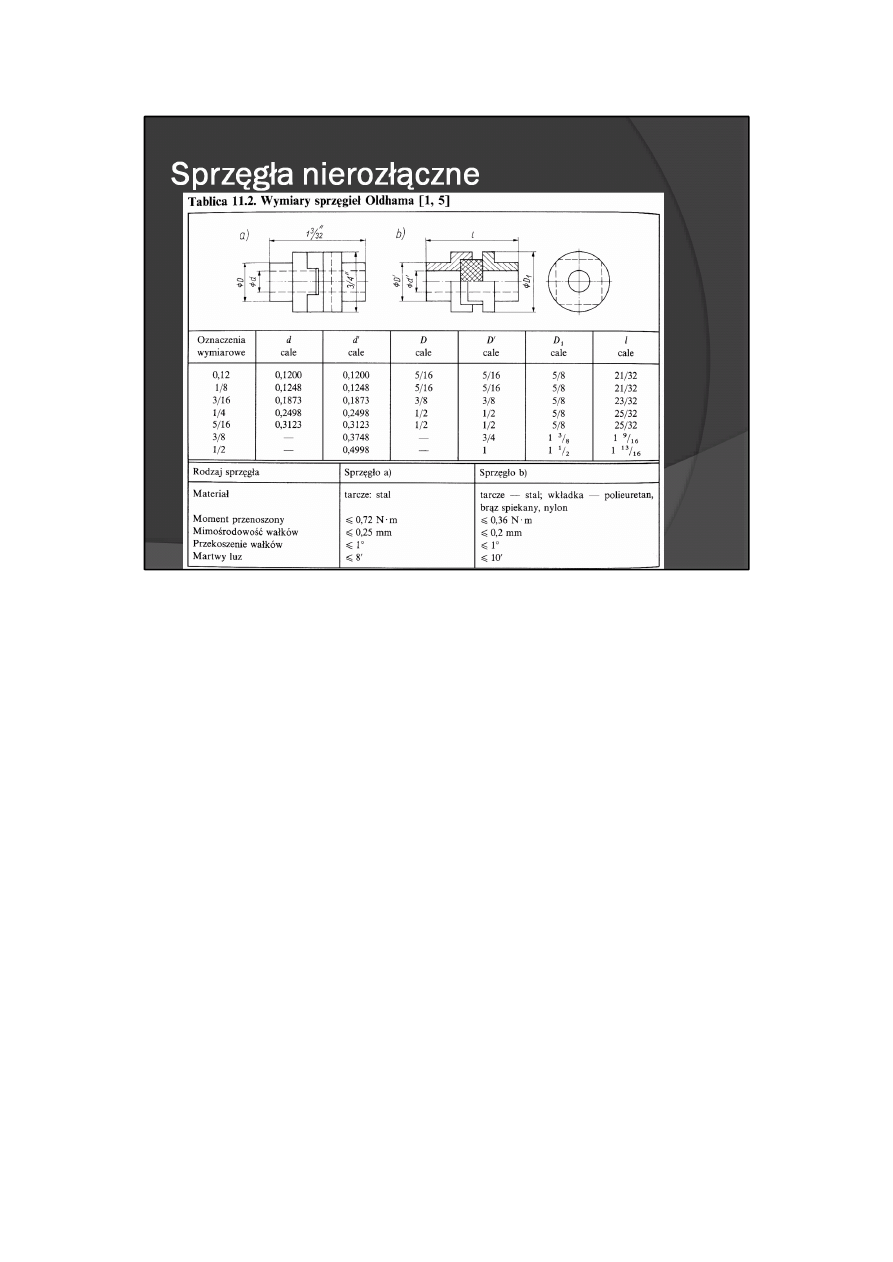

Jednakże w sprzęgłach samonastawnych przy zmianie kierunku napędu występuje martwy luz. Może on

być usunięty przez docisk sprężysty współpracujących elementów, np. jak w rozwiązaniu przedstawionym

na rys. 11.3b. Przy zastosowaniu sprzęgieł do łączenia wałków mimośrodowych (rys. 11.3a) występuje

podczas obrotu przemieszczanie kątowe wałków względem siebie (przełożenie sprzęgła i≠1). Kąt tego

przemieszczenia w przybliżeniu wynosi

gdzie ψ — bieżący kąt obrotu wałka.

Ponieważ, kąt przemieszczenia przyjmuje wartość między –e/r a e/r dlatego wartość stosunku e/r

powinna być mała. Przemieszczenie kątowe wałków nie występuje przy zastosowaniu sprzęgła Oldhama

(rys. 11.3c), jednakże w sprzęgle tym w większym stopniu niż w sprzęgle tarczowym z wysuwnym palcem

(rys. 11.3a) występują straty na tarcie wynikające z przemieszczania się podczas pracy — wewnętrznej

tarczy. Ogranicza to możliwość zastosowania sprzęgła Oldhama do przenoszenia dużych mocy.

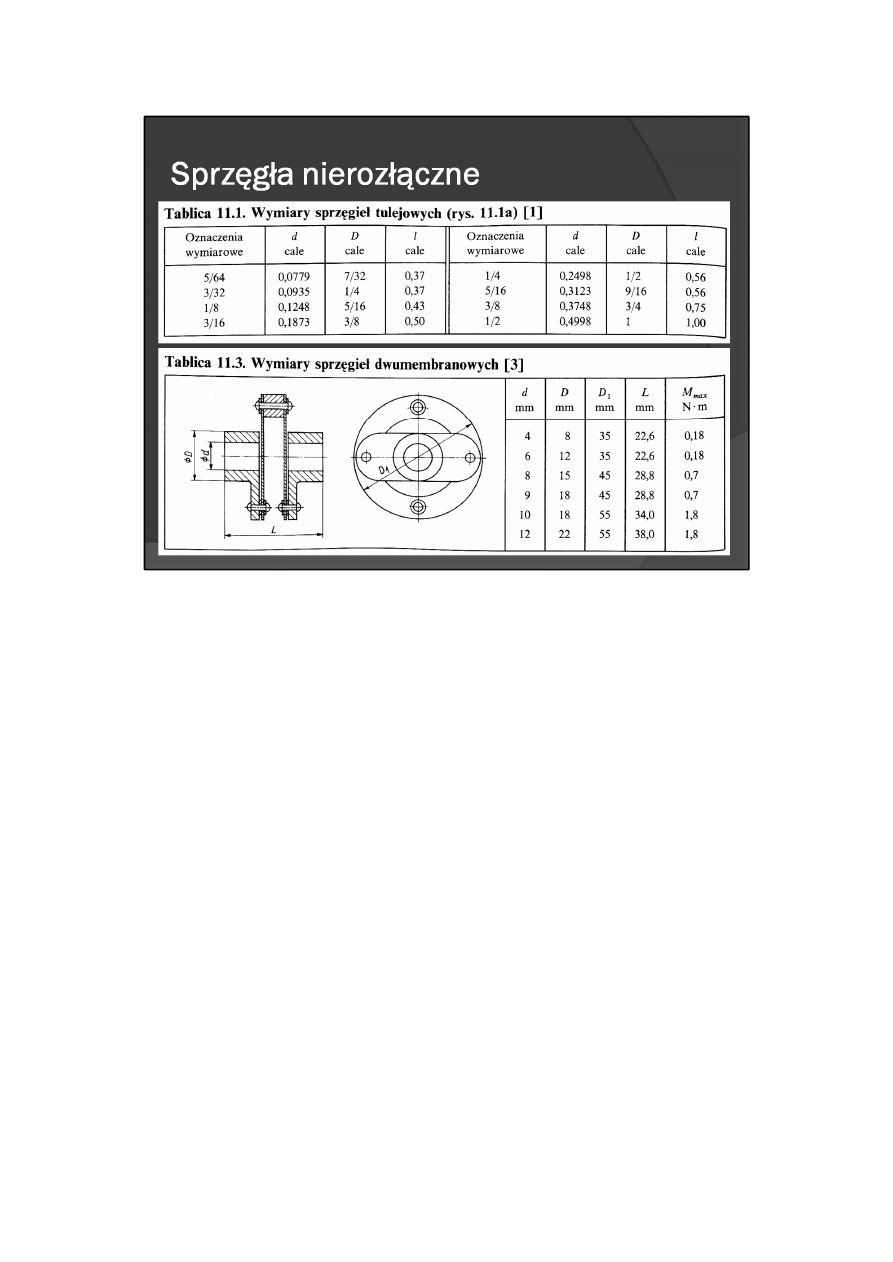

Niektóre rodzaje sprzęgieł nierozłącznych oferowane są przez wytwórców do natychmiastowej sprzedaży;

informacje o ich wymiarach przedstawiono w tabl. 11.1 do 11.4.

20

Do łączenia wałków usytuowanych względem siebie pod kątem służy sprzęgło Cardana, zapewniające

łączonym wałkom dwa stopnie swobody (możliwości wychyleń kątowych w dwu wzajemnie prostopadłych

płaszczyznach). Zastosowanie pojedynczego sprzęgła (rys. 11.4a) powoduje, iż przełożenie między

wałkami jest zmienne i wynosi

gdzie: ω

1

, ω

2

— prędkości kątowe wałka czynnego i biernego, ψ — bieżący kąt obrotu wałka czynnego.

Stałe przełożenie można uzyskać przez zastosowania dwóch sprzęgieł Cardana Połączonych szeregowo wg

schematu pokazanego na rys. 11.4b.

W sprzedaży są oferowane sprzęgła Cardana do łączenia wałków o średnicy od 1/16" 5/8". Maksymalny

kąt wychylenia wałków jest ograniczony nie tylko konstrukcją sprzęgła, lecz również stratami mocy

(grzaniem się sprzęgła) zależnymi od kąta wzajemnego ustawienia wałków i od ich obciążenia.

Przykładowo maksymalny kąt ustawienia wałków w pojedynczym sprzęgle wynosi 30° przy założeniu, że

prędkość obrotowa wałka nie przekroczy 500 obr/min, a w sprzęgle podwójnym — 10° przy prędkości

obrotowej nie większej niż 1000 obr/min. Przy kątach mniejszych niż 3,5° nie stawia się ograniczeń

dotyczących prędkości obrotowej, lecz jedynie zmniejsza się wartość obciążenia. Maksymalny moment

obrotowy przenoszony przez sprzęgło, przy założeniu, że kąt położenia wałków nie przekracza 3,5°, wynosi

dla sprzęgła łączącego wałki o średnicy 1/16" — 0,05 Nm, a o średnicy 1/4" — 1,10 Nm.

21

W sprzęgłach podatnych moment obrotowy jest przenoszony przez łącznik sprężynu. jacy, będący

odrębnym elementem sprzęgła lub fragmentem sztywnego członu uzyskanym przez wykonanie

specjalnych nacięć (rys. 11.5c, d). <spacja> Łącznik ten umożliwia dynamiczne oddzielenie łączonych

wałków oraz skompensowanie niezamierzonych nieosiowości wałków, wynikających z przyjętych tolerancji

wykonania i montażu.<spacja>

Obserwując częstość stosowania poszczególnych rodzajów sprzęgieł podatnych można dojść do wniosku,

że konstruktorzy preferują sprzęgła membranowe (rys. 11.5b) mieszkowe (rys. 11.5c) i monolityczne (rys.

11.5g).<spacja>

Sprzęgła membranowe, w celu zwiększenia podatności, mogą być wykonane z dwóch a nawet większej

liczby membran.

Sprzęgła mieszkowe są przeznaczone do łączenia wałków o średnicach od 0,12" do 1/4". Przy mieszku

połączonym z końcówkami przez zaciśnięcie lub przylutowanie sprzęgła te przenoszą moment nie większy

niż 0,36 Nm, a przy mieszku przynitowanym — moment nie większy niż 0,54 Nm. Mimośrodowości

wałków nie powinny być większe niż 0,25 mm, a kąty ich przekoszenia — nie większe niż 5°. Martwy luz

przy użyciu sprzęgieł mieszkowych jest niezauważalny.

Niektóre rodzaje sprzęgieł nierozłącznych oferowane są przez wytwórców do natychmiastowej sprzedaży;

informacje o ich wymiarach przedstawiono w tabl. 11.1 do 11.4.

22

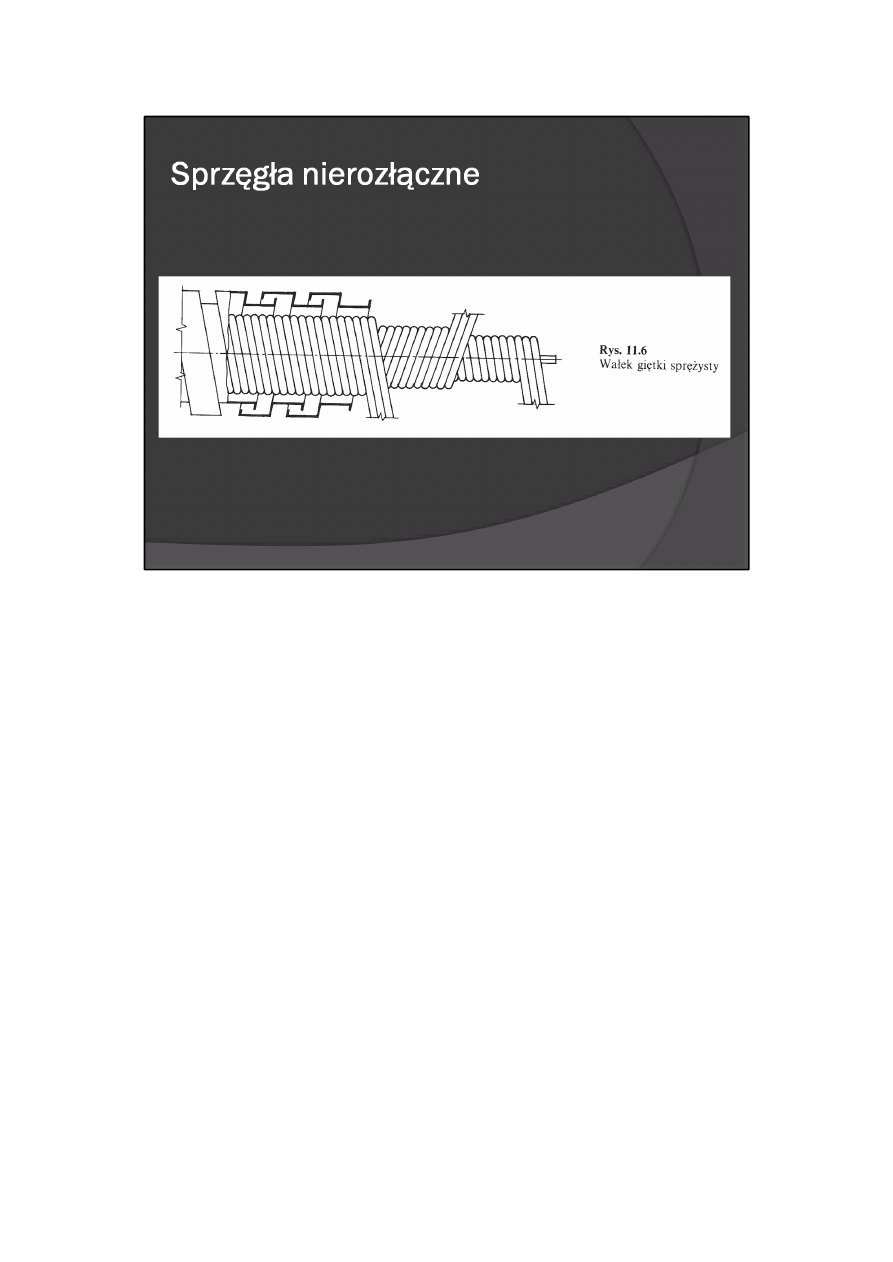

Funkcje sprzęgła podatnego może pełnić wałek giętki, sprężysty, zwinięty z drutu (rys. 11.6), lub

cienkościenna rurka (polietylenowa, gumowa) wciśnięta na końce dwóch łączonych wałków. Przy

zastosowaniu tego typu sprzężenia należy się liczyć z zauważalną zmianą wzajemnego położenia kątowego

wałków w funkcji przenoszonego obciążenia lub przy zmianie kierunku napędu.

23

Niektóre rodzaje sprzęgieł nierozłącznych oferowane są przez wytwórców do natychmiastowej sprzedaży;

informacje o ich wymiarach przedstawiono w tabl. 11.1 do 11.4.

24

25

Sprzęgła samoczynne

Wśród sprzęgieł samoczynnych rozróżnia się:

- sprzęgła odśrodkowe — rozpoczynające sprzęganie wałków dopiero po osiągnięciu przez człon czynny

zadanej prędkości obrotowej,

- sprzęgła jednokierunkowe — przenoszące napęd tylko w jednym kierunku,

- sprzęgła bezpieczeństwa rozłączające wałki przy przekroczeniu określonej wartości momentu obciążenia

(rzadziej po przekroczeniu ustalonej temperatury).

Stosowane są rozwiązania konstrukcyjne sprzęgieł łączących funkcje dwóch wymienionych wyżej rodzajów

sprzęgieł, np. jednokierunkowych i bezpieczeństwa.

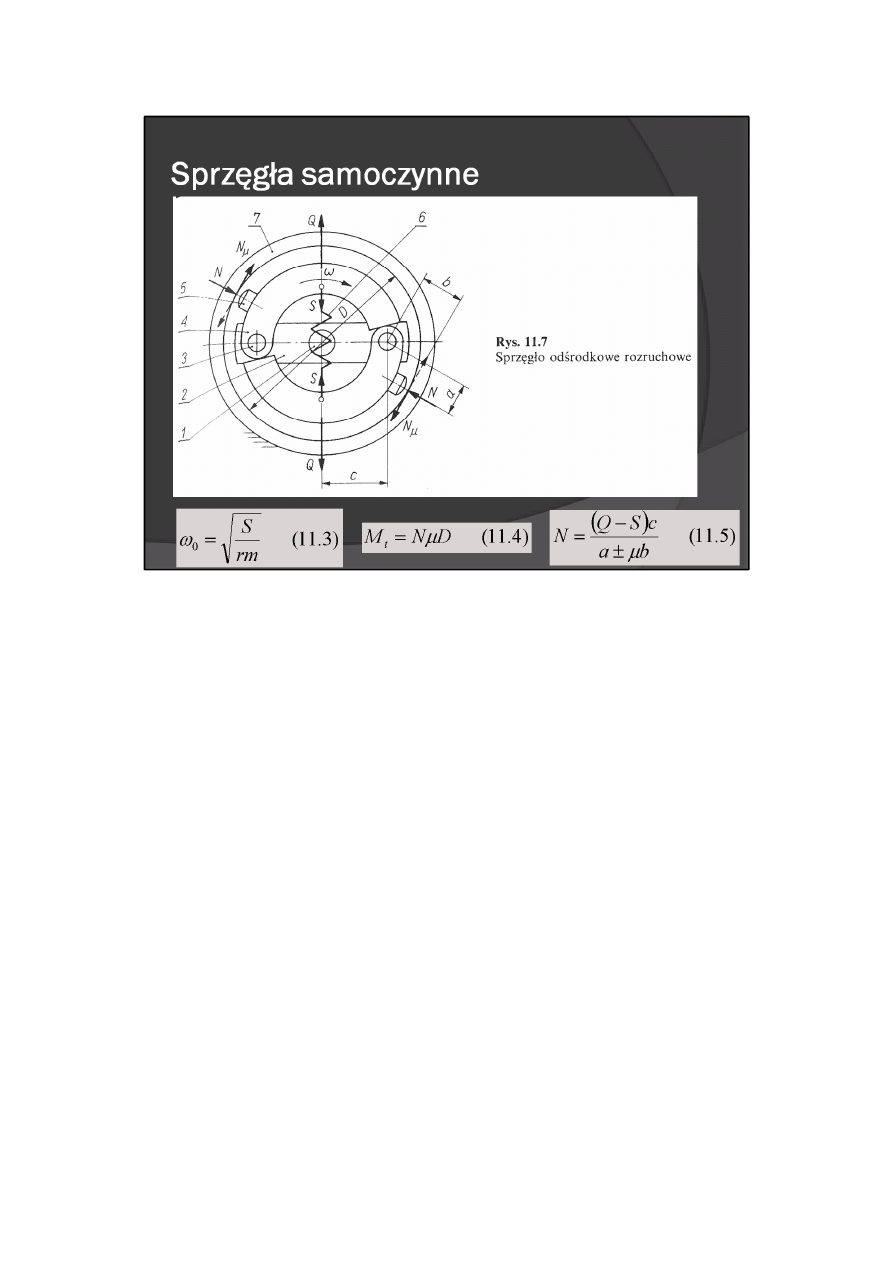

Sprzęgła odśrodkowe (rys. 11.7) mogą przekazywać napęd dopiero wtedy, gdy siła odśrodkowa Q

zrównoważy siłę S pochodzącą od sprężyny 6, ściągającej do środka wahniki 4. Przy założeniu, że sprężyna

jest zaczepiona w środku masy wahników, napęd jest przekazywany z prędkością kątową

gdzie: m — masa wahnika, r — odległość środka masy wahników od osi.

Dalszy wzrost prędkości kątowej wałka czynnego 1, na którym jest osadzona ruchoma część sprzęgła

(belka 2 z dwoma czopami 3 i ułożyskowanymi na nich wahnikami 4, zaopatrzonymi w nakładki cierne 5 i

sprężynę 6) powoduje odchylenie się wahników, zetknięcie nakładek ciernych z bębnem 7, osadzonym na

wałku biernym, i przekazywanie mu — poprzez siły tarcia — momentu M

t

pod działaniem siły N.

gdzie μ — współczynnik tarcia między nakładką cierną a bębnem.

W zależności (11.5) znak „ —" występuje przy obrotach sprzęgła w kierunku zaznaczonym strzałką na rys.

11.7, a znak „ + " — przy kierunku przeciwnym. Ruch członu biernego nastąpi dopiero wtedy, gdy moment

obliczony z zależności (11.4) będzie większy od momentu obciążenia. Należy zwrócić uwagę na możliwość

zakleszczenia się sprzęgła, lecz jedynie przy kierunku obrotów, przy którym w mianowniku zależności

(11.5) występuje znak „-". Nastąpi to wtedy, gdy a ≤ μb.

26

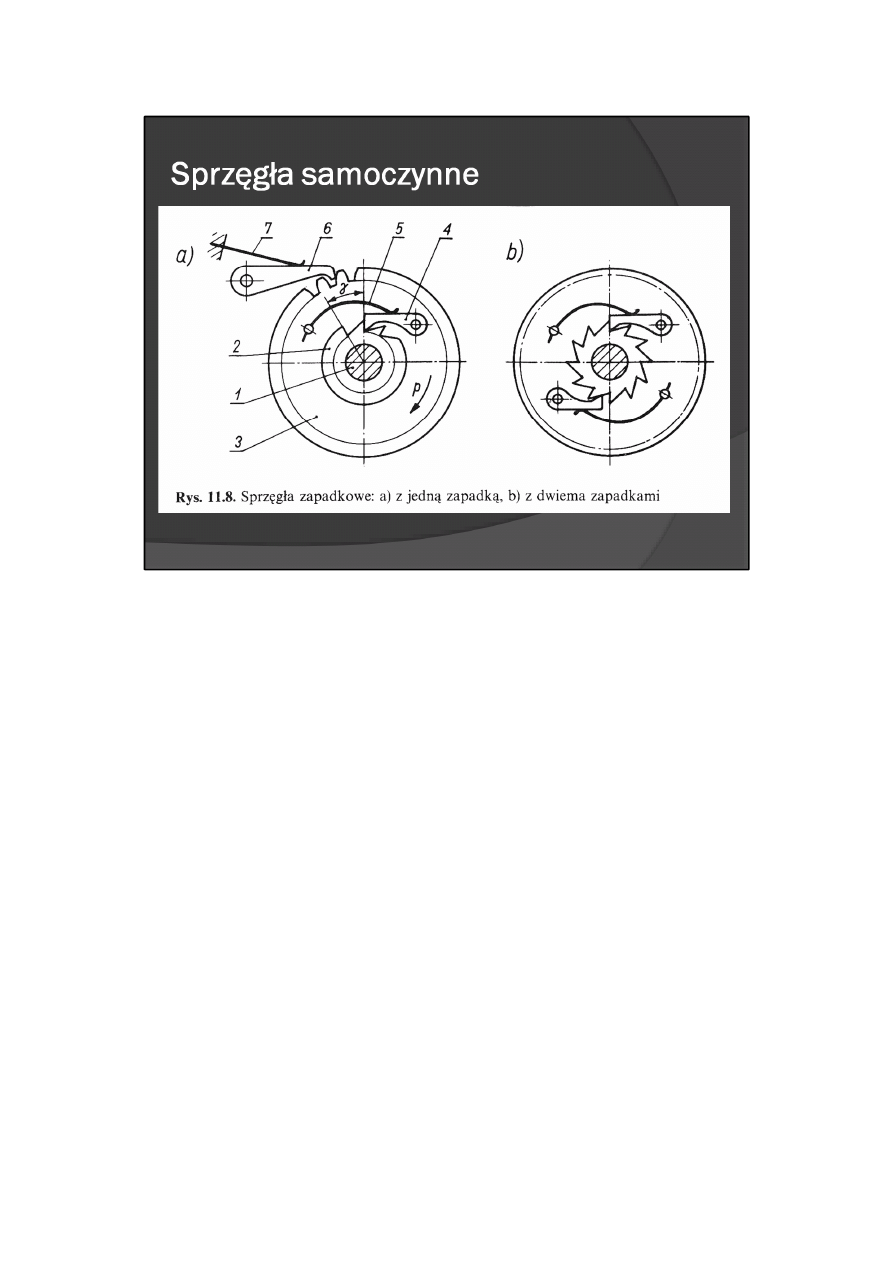

W sprzęgle jednokierunkowym zapadkowym (rys. 11.8) następuje sprzęganie członu czynnego wałka 1 z

osadzonym na nim kołem zapadkowym 2 z członem biernym (kołem zębatym 3) przy kierunku p

zaznaczonym na rysunku. Koło zębate 3 jest osadzone obrotowo na wałku 1. Na kole tym jest

ułożyskowana zapadka 4 oraz jest osadzona sprężyna 5 dociskająca zapadkę do koła zapadkowego 2.

Przeciwzapadka 6 dociskana do koła zębatego 3 sprężyną 7 unieruchamia je podczas jałowego ruchu

sprzęgła. Zmiana kierunku ruchu jałowego na kierunek pracy następuje po przebyciu przez człon czynny

kąta 0 < ψ < γ, gdzie γ jest podziałką kątową koła zapadkowego. Rozrzut wartości kąta ψ może być

zmniejszony do połowy przez stosowanie dwóch zapadek przesuniętych względem zębów koła

zapadkowego o kąt γ /2 (rys. 11.8b). W przypadku zastosowania w sprzęgle zapadkowym zapadek

podatnych (np. wykonanych z odkształcalnych tworzyw lub długich, smukłych) łagodzi się uderzenie po

zmianie napędu z jałowego na roboczy.

27

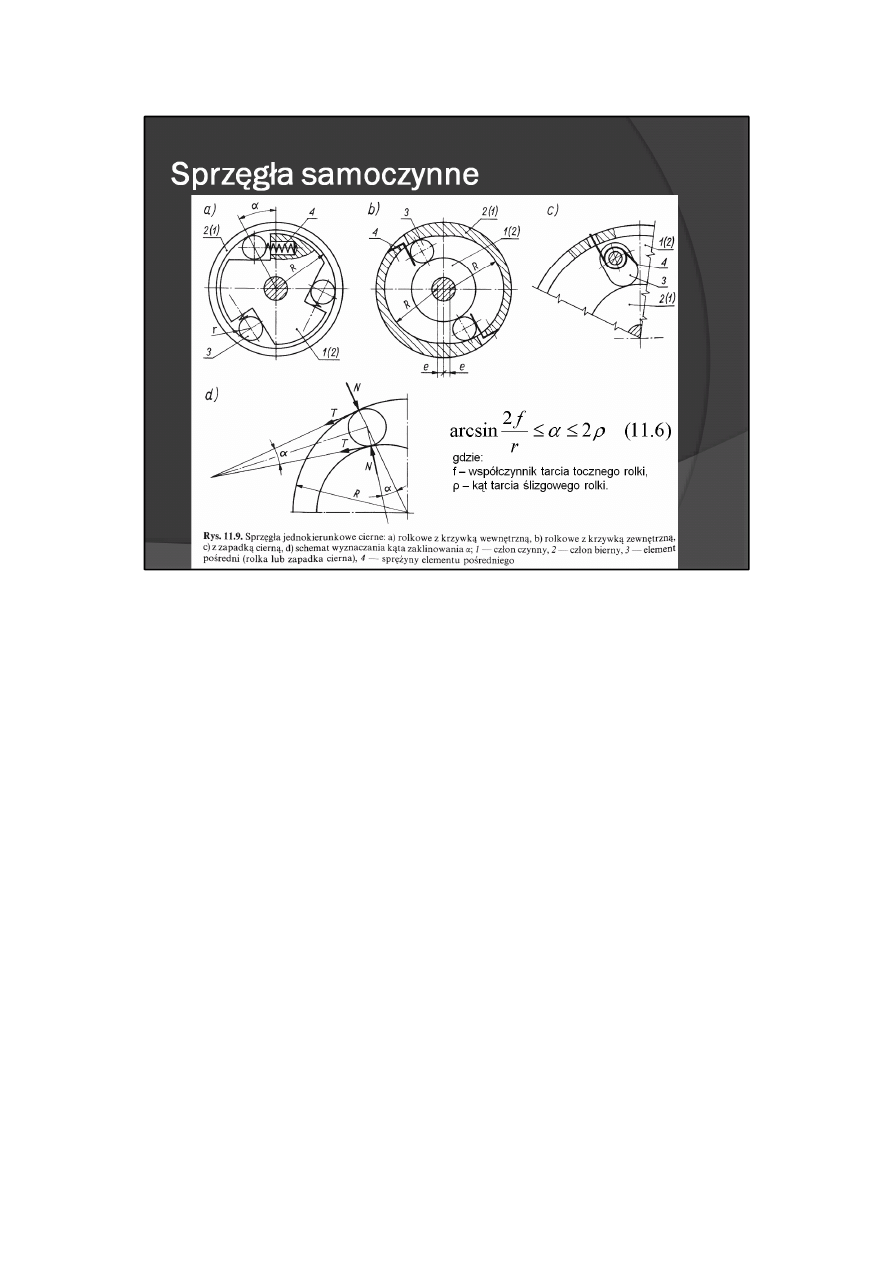

Sprzęgło jednokierunkowe cierne typu wolne koło może być wyposażone w rolki (rys. 11.9a, b) lub zapadki

cierne (rys. 11.9c). Rolki współpracują równocześnie z powierzchnią walca i krzywki, dzięki czemu jest

uzyskiwany żądany kąt zaklinowania a (rys. 11.9d). W celu poprawnego działania jednokierunkowego

sprzęgła ciernego jest wymagane, aby

gdzie: f – współczynnik tarcia tocznego rolki, ρ – kąt tarcia ślizgowego rolki.

28

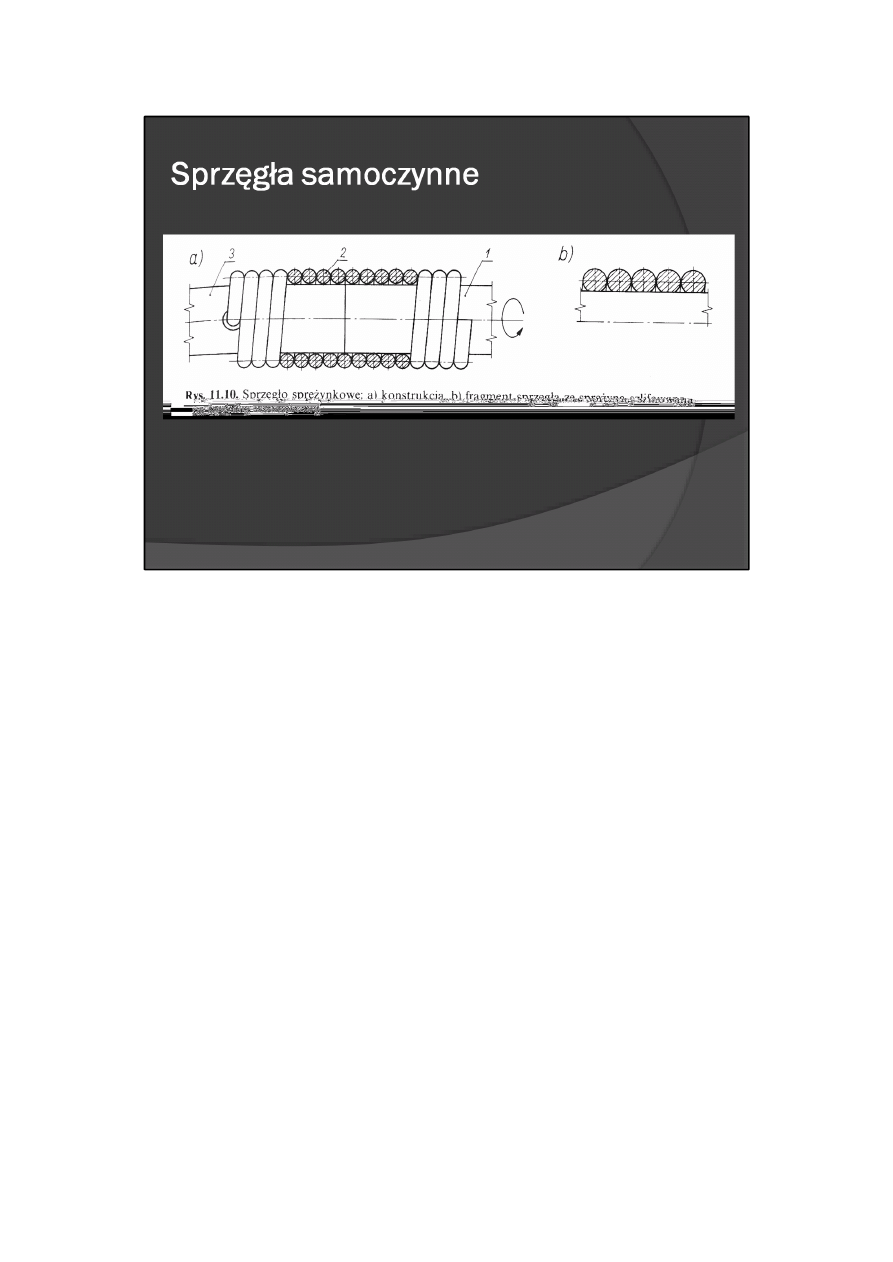

W sprzęgle jednokierunkowym sprężynkowym (rys. 11.10) jest wykorzystany efekt zmniejszenia się

wymiaru średnicy sprężyny śrubowej obciążonej czynnym momentem skręcającym, przeciwnym do

kierunku nawinięcia zwojów. Tak więc obrót (w kierunku zaznaczonym na rysunku) wałka 1, na który jest

lekko wciśnięta sprężyna 2, powoduje, poprzez powstający moment tarcia obciążający sprężynę,

zmniejszenie jej średnicy i dodatkowy zacisk na wałku 1. Umożliwia to sprzęgnięcie wałka 1 ze sprężyną, a

więc także z drugim wałkiem 3, z którym sprężyna jest na trwale związana. Zmiana kierunku obrotów

wałka 1 powoduje zmianę kierunku momentu działającego na sprężynę 2, powiększenie jej średnicy i

swobodny obrót wałka w sprężynie 2.

Uzyskanie żądanego wstępnego zacisku sprężyny na wałku jest dość trudne. Rozrzut bowiem średnicy

wewnętrznej w poszczególnych egzemplarzach sprężyny jest duży. Z tego też względu opłaca się sprężynę

zwijać, tak aby uzyskać średnicę wewnętrzną nieco mniejszą od średnicy wałka, a następnie przeszlifować

ją na wymagany wymiar i wtedy wcisnąć na wałek (rys. 11.10b).

W przypadku sprzęgieł tego typu zaleca się, aby liczba zwojów obejmująca wałek wynosiła 5—10, a wcisk

— około 0,15 mm. Jeżeli sprzęgło pracuje bez smarowania, wówczas ocenia się, że współczynnik tarcia

drutu sprężyny o wałek μ = 0,15, przy smarowaniu smarem stałym — μ = 0,1, a przy pracy sprzęgła w oleju

— μ = 0,05. Podane wartości μ są stosowane do oszacowania oporu ruchu wałka przy jałowym kierunku

obrotów.

29

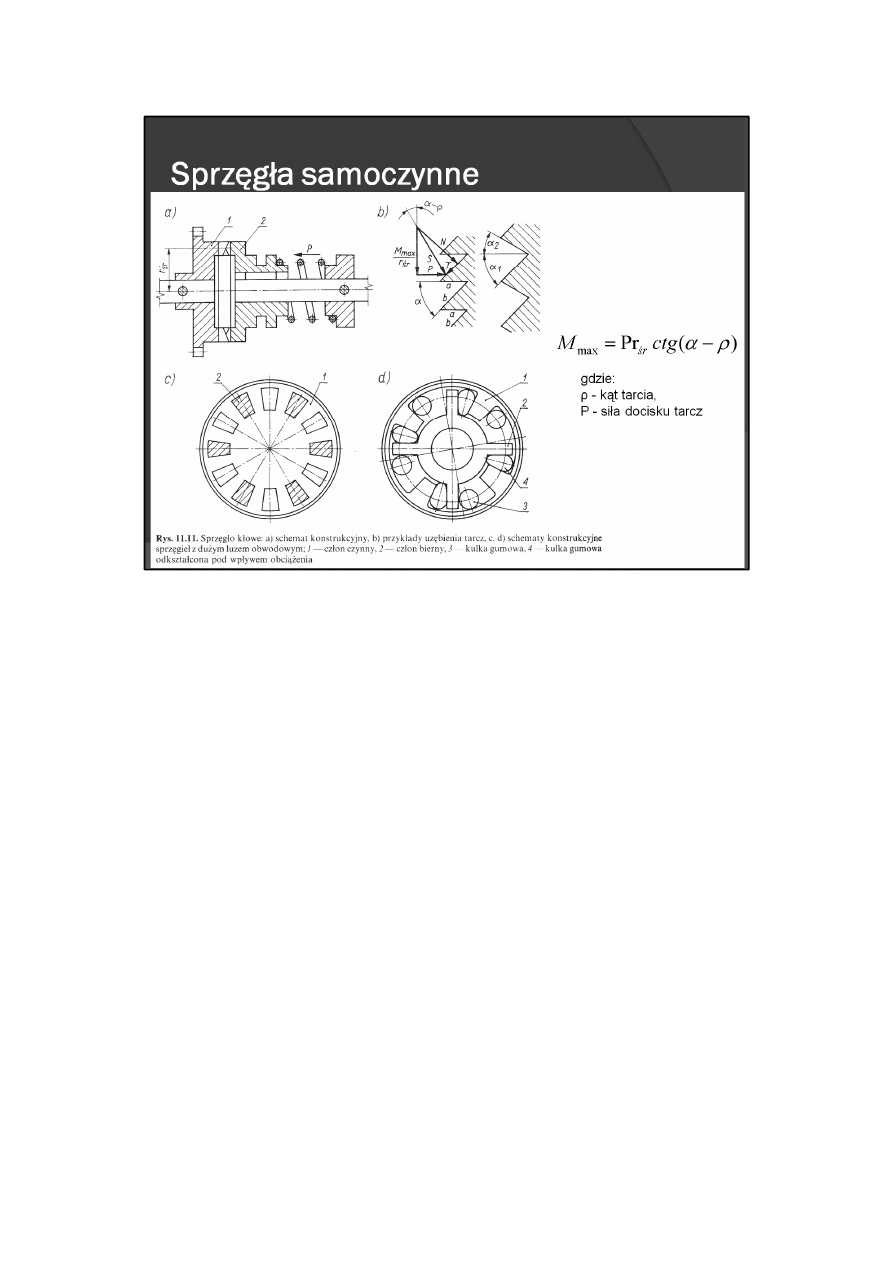

Sprzęgło kłowe (rys. 11.11) przy przenoszeniu obciążenia przez powierzchnie a uzębionych tarcz pracuje

jako sztywne, a przy przenoszeniu obciążenia przez powierzchnie b może przenosić jedynie ograniczony

moment

gdzie:ρ— kąt tarcia, P — siła docisku tarcz.

Jeżeli wartość momentu obciążenia jest większa od M

max

, wtedy następuje samoczynne odepchnięcie

tarczy i rozłączenia napędu. W takiej sytuacji sprzęgło grzechocze, informując obsługę, że napęd nie jest

przenoszony. Jeżeli natomiast moment obciążenia będzie mniejszy od wartości M

max

— sprzęgło powraca

do normalnej pracy.

Przyjmując różne kąty α

1

i α

2

, można uzyskać zróżnicowanie wartości momentów, zależnie od kierunku

napędu; w granicznym przypadku sprzęgło kłowe staje się sprzęgłem jednokierunkowym.

W specjalnych rozwiązaniach konstrukcyjnych sprzęgieł kłowych (nie pełnią wtedy one funkcji sprzęgieł

przeciążeniowych) jest stosowany bardzo duży luz obwodowy pomiędzy sprzęgającymi elementami członu

czynnego i biernego. Luz ten bywa wykorzystany do polepszenia warunków startu silników napędowych o

małej mocy lub do realizacji pewnych funkcji urządzenia w czasie zmiany kierunku napędu. Jednak wtedy,

w celu złagodzenia uderzenia następującego po usunięciu luzu, elementy sprzęgające są podatne na

odkształcenia (smukłe i wykonane z odkształcalnego tworzywa sztucznego — rys. 11.11c) lub między te

elementy wprowadza się dodatkowe elementy odkształcalne (np. gumowe kulki — rys. 11.11d).

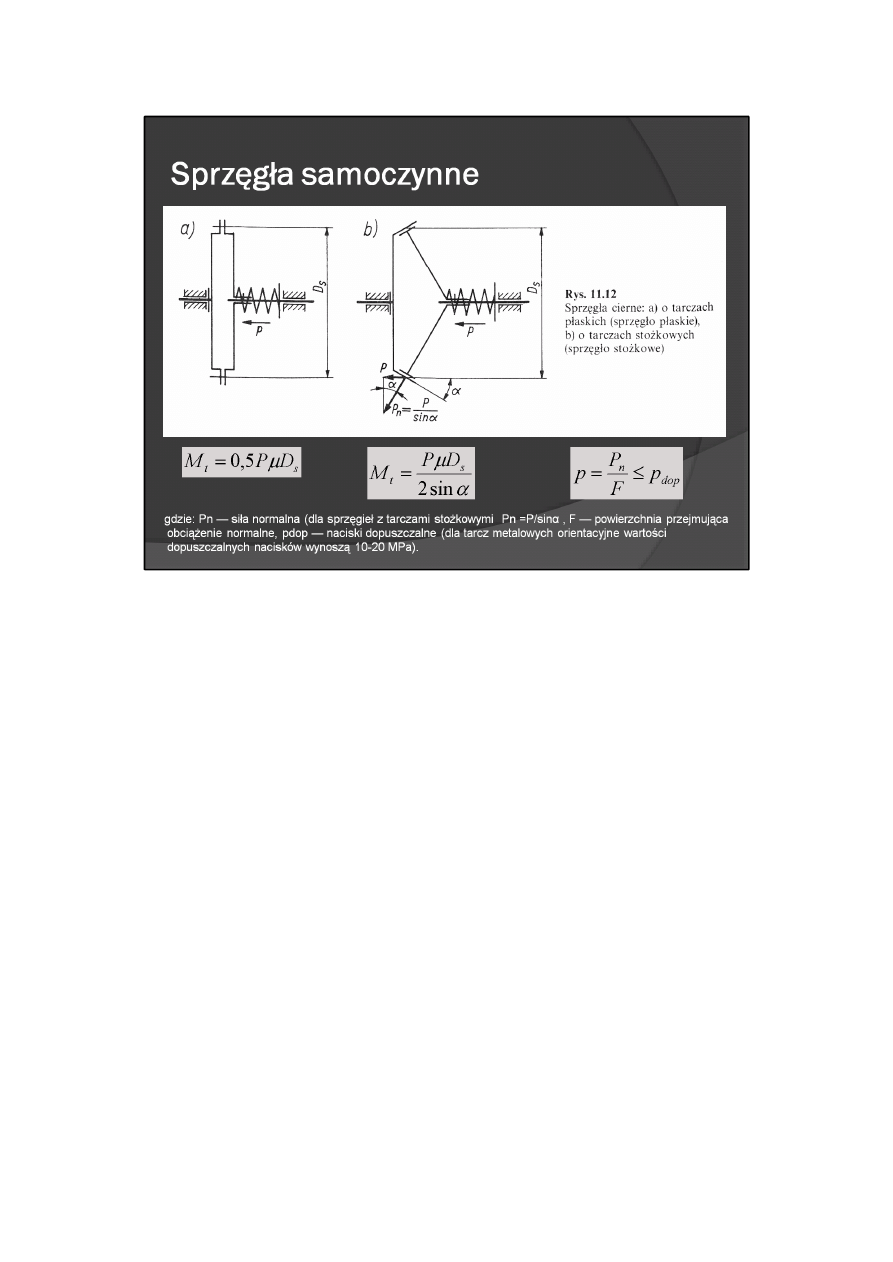

30

Sprzęgła bezpieczeństwa mają na celu rozłączenie napędu wtedy, gdy wartość momentu obciążającego

wzrośnie powyżej wartości momentu dopuszczalnego M

t

Najczęściej rolę takiego sprzęgła, zwanego

również sprzęgłem przeciążeniowym, pełni sprzęgło cierne o jednej powierzchni trącej (rys. 11.12).

Maksymalny moment przenoszony przez sprzęgło cierne o tarczach płaskich

a o tarczach stożkowych

gdzie μ — współczynnik tarcia tarcz.

Sprzęgła te z reguły pracują na sucho. Materiały współpracujących tarcz ciernych to:

Stal-stal, stal-mosiądz, metal-tworzywo sztuczne lub metal-filc. Nie są to więc materiały stosowane na

okładziny sprzęgieł maszynowych przenoszących duże moce.

Do wstępnych obliczeń przyjmuje się wartości współczynników tarcia 0,1-0,3. Dokładne wartości

współczynników tarcia bądź wartości momentów przenoszonych przez te sprzęgła wyznacza się

doświadczalnie.

Maksymalną siłę docisku tarcz Pn ogranicza wartość nacisków p

gdzie: P

n

— siła normalna (dla sprzęgieł z tarczami stożkowymi P

n

=P/sinα , F — powierzchnia przejmująca

obciążenie normalne, p

dop

— naciski dopuszczalne (dla tarcz metalowych orientacyjne wartości

dopuszczalnych nacisków wynoszą 10-20 MPa).

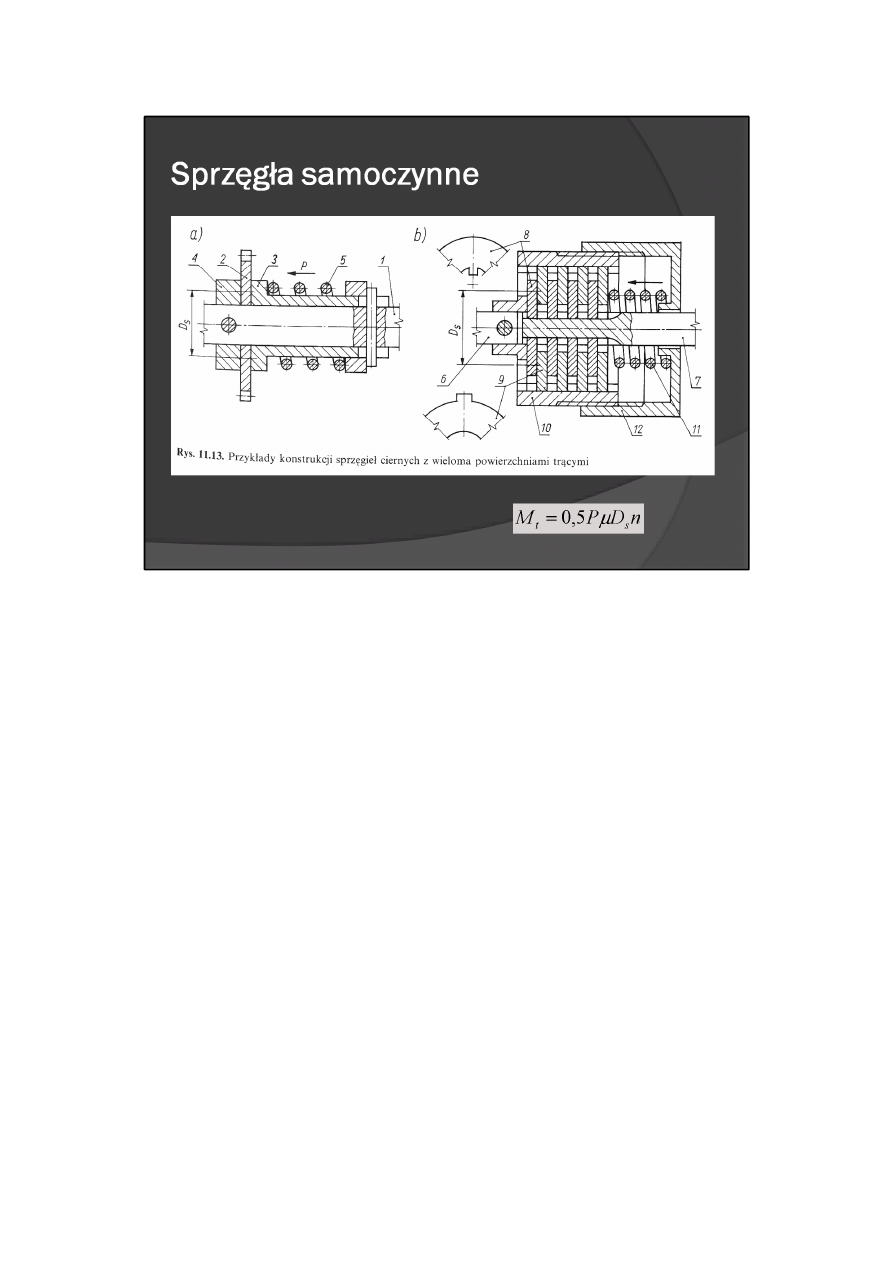

31

Przykład prostej konstrukcji sprzęgła ciernego umożliwiającego przeniesienie napędu wałka 1 na koło

zębate 2 przedstawiono na rys. 11.13a. W celu obrócenia wałka względem koła zębatego 2 należy

pokonać moment tarcia występujący na obu powierzchniach koła stykających się z pierścieniem 4 i tulejką

3, dociskaną do koła sprężyną 5. Zatem liczba powierzchni trących wynosi 2. W ogólnym przypadku liczba

powierzchni trących jest sumą czynnych płytek trących oraz biernych płytek pomniejszonych o 1.

Przykład sprzęgła ciernego z wieloma powierzchniami trącymi przedstawiono na rys. 11.13b. Na wałku

6jest osadzony bęben 10 z czynnymi płytkami trącymi 9. Płytki te dzięki występom, współpracującym z

wyjęciami w bębnie 10, mogą się w nim przemieszczać wzdłuż osi, ale nie mogą się obrócić. Płytki bierne

8, przedzielone płytkami 9, są osadzone na wałku 7 przesuwnie, bez możliwości obrotu. Płytki czynne 9 i

bierne 8 są dociskane do siebie sprężyną 11 z siłą P regulowaną za pomocą nakrętki 12. Sprzęgło cierne z n

powierzchniami trącymi przenosi moment

32

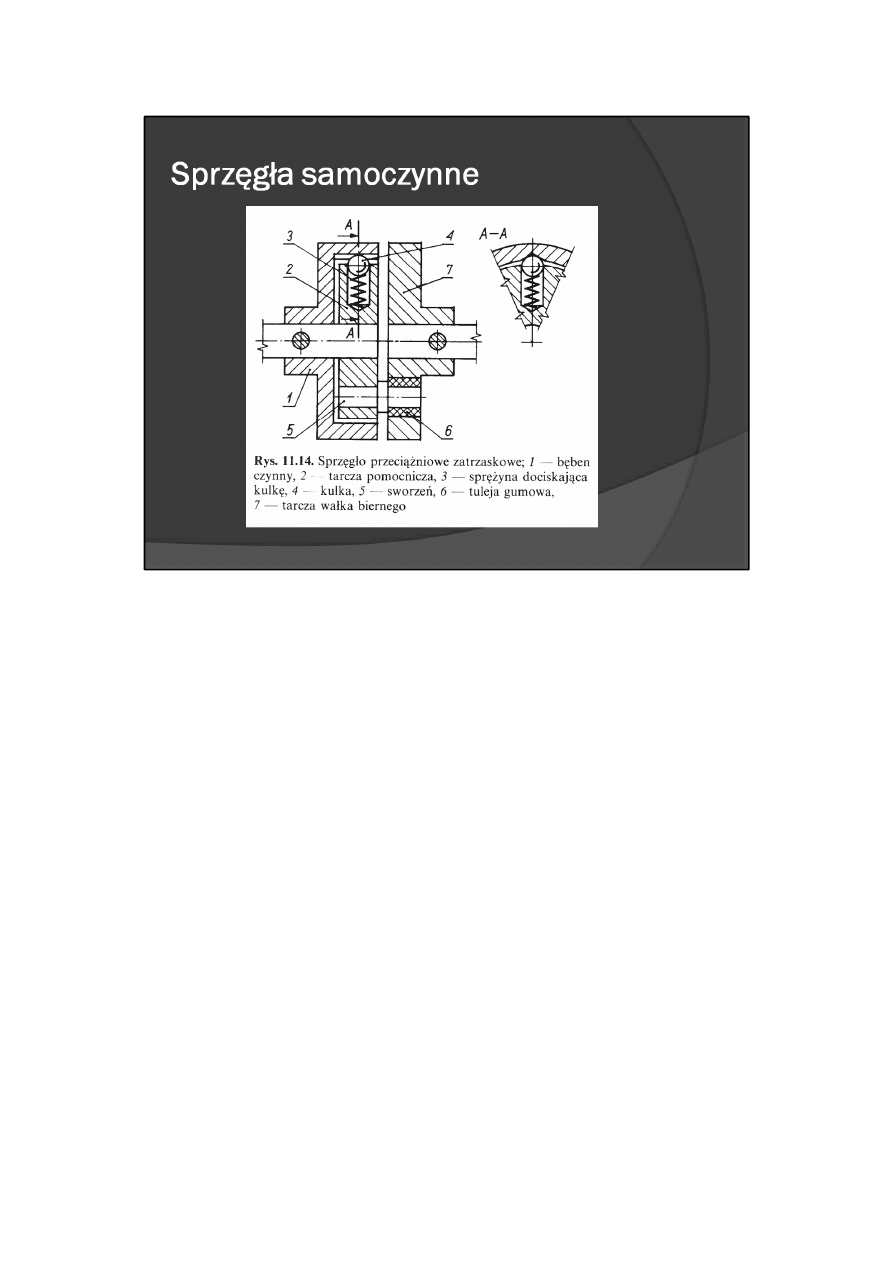

Rolę sprzęgła przeciążeniowego może również pełnić sprzęgło przedstawione na rys. 11.14 lub poprzednio

omówione sprzęgło kłowe (rys. 11.11), które jest przykładem łączenia funkcji sprzęgła jednokierunkowego

i sprzęgła bezpieczeństwa.

33

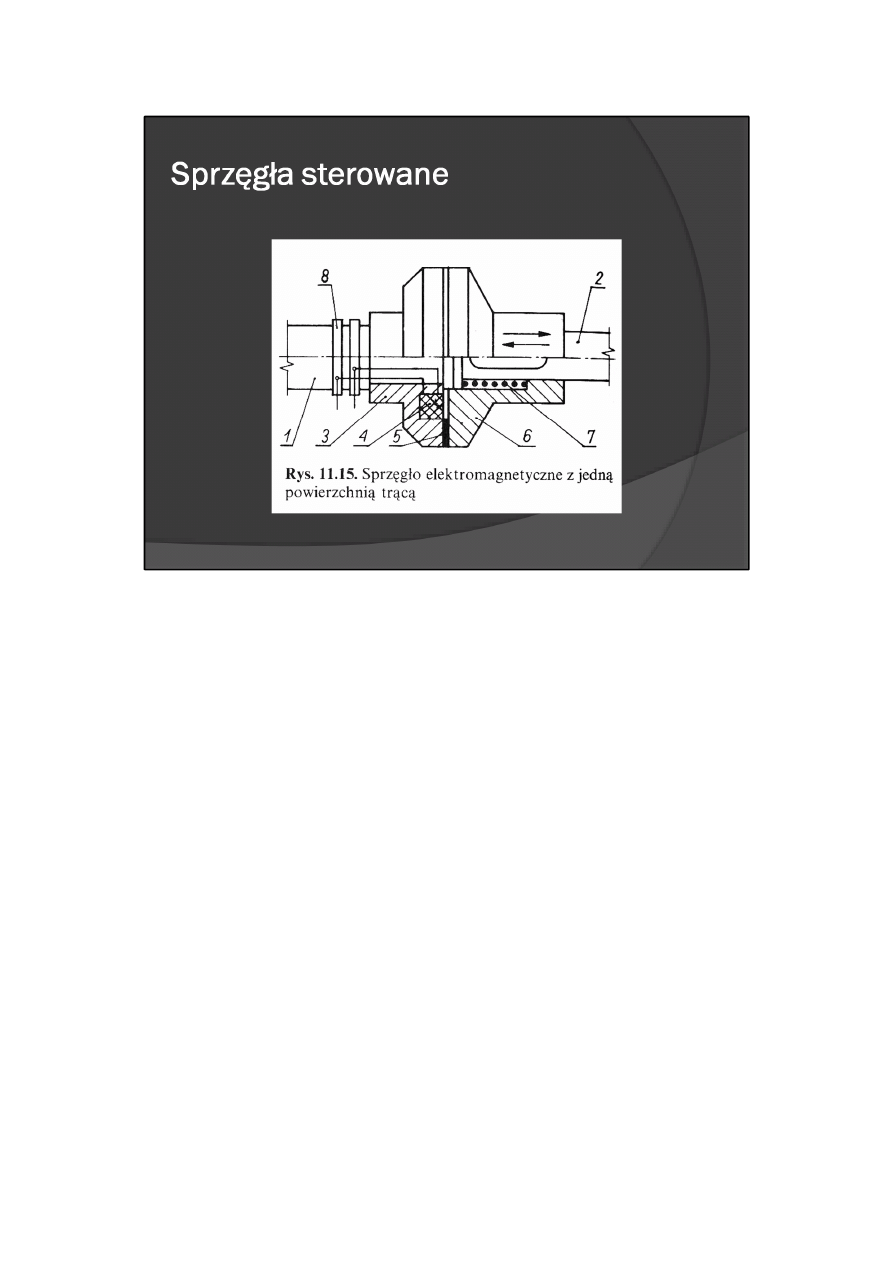

Do zdalnego sterowania sprzęganiem czy rozłączaniem wałków służą najczęściej sprzęgła

elektromagnetyczne, które mogą być budowane jako sprzęgła cierne lub indukcyjne.

Sprzęgło elektromagnetyczne cierne z jedną powierzchnią trącą przedstawiono na rys. 11.15. Na wałku

czynnym 1 jest osadzona tarcza 3, wykonana z materiału ferromagnetycznego, zaopatrzona w wykładzinę

cierną 5 i uzwojenie 4. Uzwojenie to jest zasilane poprzez szczotki współpracujące ze ślizgaczami 8.

Wytworzone pole elektromagnetyczne zamyka się przez tarczę 6, osadzoną przesuwnie na wałku biernym

2, i dociąga ją do tarczy 3. Docisk tarcz do siebie jest zależny od wytworzonych sił elektromagnetycznych

pomniejszonych o siłę sprężyny 7 wycofującej tarczę 6 po zaniknięciu pola elektromagnetycznego.

Omówione sprzęgło jest bardzo podobne do sprzęgła ciernego przedstawionego na rys. 11.12a. Siła

docisku tarcz pochodzi tu jednak nie od sprężyny, lecz od elektromagnesu i działa tylko w czasie zasilania

uzwojenia.

34

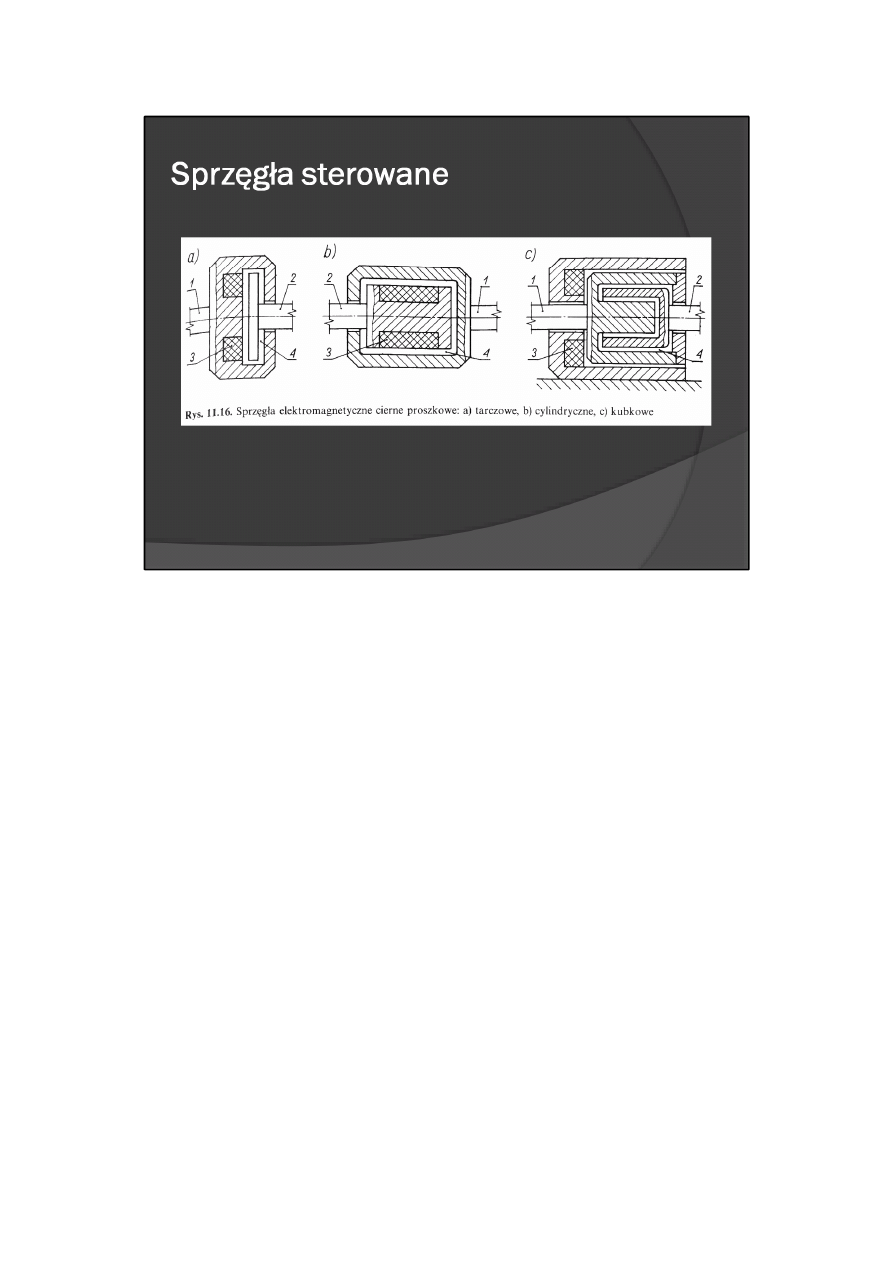

Inną formą sprzęgieł elektromagnetycznych ciernych są sprzęgła proszkowe. Przykładowe schematy

konstrukcyjne takich sprzęgieł przedstawiono na rys. 11.16. W przestrzeni 4 między członem czynnym 1 a

biernym 2 znajdują się drobnoziarniste proszki ferromagnetyczne zmieszane z substancjami

pomocniczymi. Pole magnetyczne, wytworzone przez uzwojenie 3 wirujące wraz z wałkiem (rys. 11.16a, b)

lub uzwojenie nieruchome (rys. 11.16c), zamyka się przez mieszaninę proszkową powodując zlepianie się

jej cząsteczek i sprzęgnięcie członu czynnego z biernym. Zanik tego pola umożliwia swobodny obrót

wałków względem siebie. Substancje pomocnicze służą do zmniejszania tarcia między proszkiem a

wirującymi elementami wałków i zabezpieczają proszek przed zlepianiem się w gruzełki. W sprzęgłach

„suchych" dodatkami tymi mogą być: grafit, talk, tlenek magnezu, tlenek cynku, dwusiarczek molibdenu,

zaś w sprzęgłach „ciekłych" — olej — najlepiej silikonowy.

35

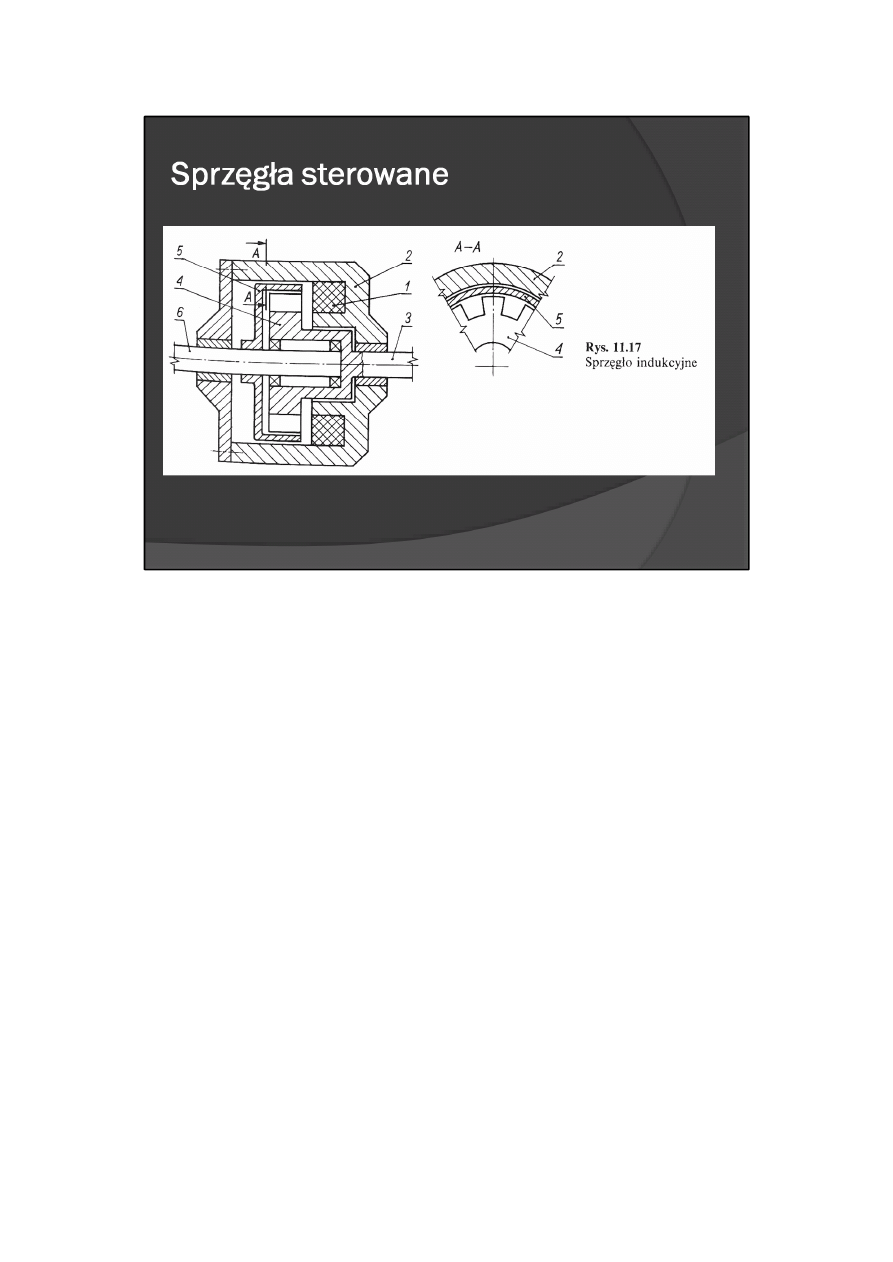

Sprzęgło indukcyjne działa na podobnej zasadzie jak silnik indukcyjny asynchroniczny. Obrót wałka

czynnego powoduje wirowanie pola magnetycznego, wytworzonego przez elektromagnes czy magnes

trwały, które — przecinając wirnik (np. w postaci kubka) wykonany z materiału niemagnetycznego (Al, Cu)

o małej rezystywności — indukuje w nim prądy wirowe. Prądy te i związane z nimi pole magnetyczne

powodują porywanie wirnika w kierunku wirowania pola magnetycznego i wałka czynnego. Moment

przenoszony przez takie sprzęgło jest zależny od strumienia magnetycznego i od poślizgu (względnej

różnicy prędkości wałka czynnego i biernego).

Schemat konstrukcyjny sprzęgła indukcyjnego przedstawiono na rys. 11.17. Strumień magnetyczny jest

wytwarzany przez cewkę 1 umieszczoną w stojanie 2. Zamyka się on przez zamocowany na wałku czynnym

3 uzębiony wirnik 4 oraz przez aluminiowy kubek 5 związany z wałkiem biernym 6. Uzębienie wirnika

powoduje, że przy jego obrocie pole magnetyczne wiruje, a więc w kubku 5 powstają prądy wirowe, a

związane z nimi pole magnetyczne napędza kubek i wałek bierny. Wzrost obciążenia sprzęgła powoduje

zwiększenie poślizgu, a w granicznym przypadku może doprowadzić do zatrzymania wałka biernego.

36

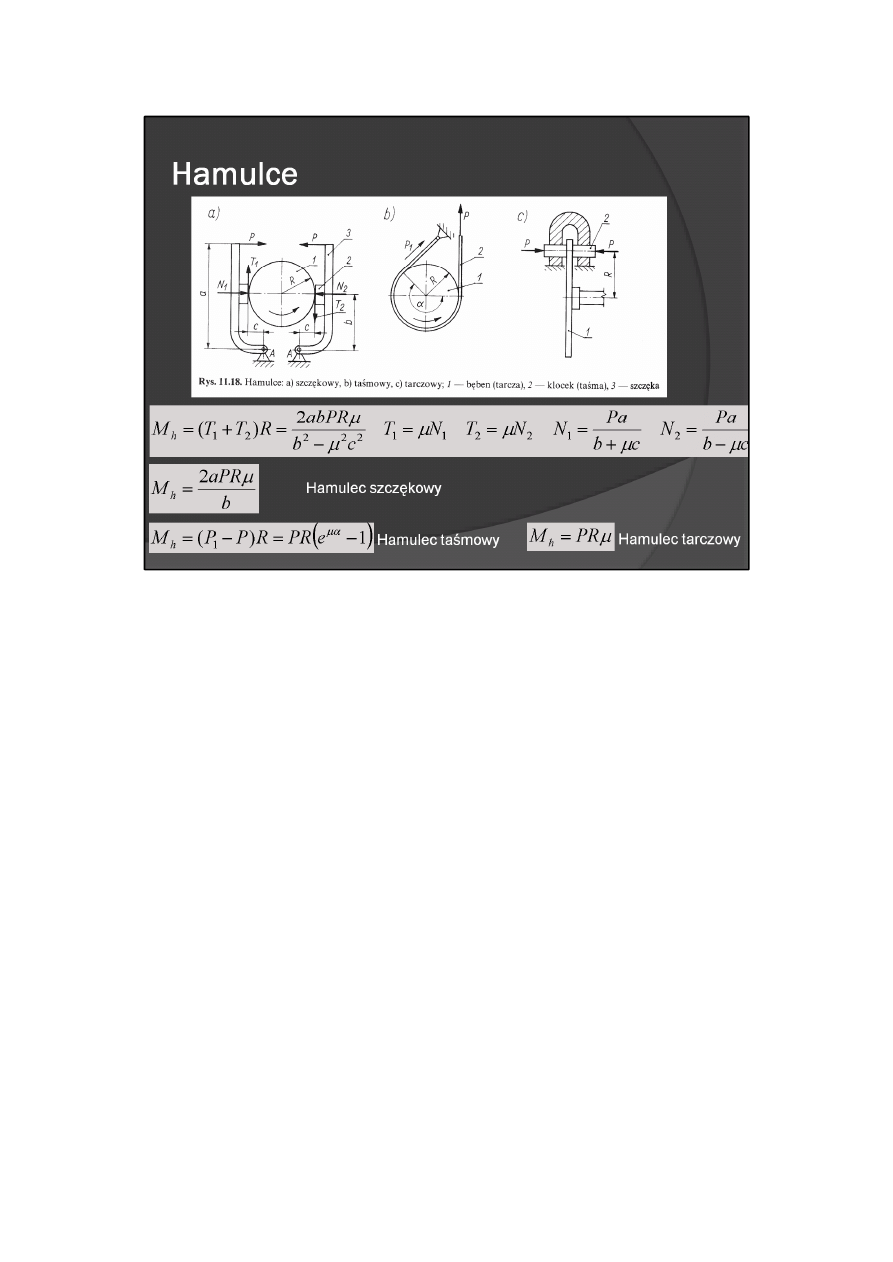

Schematy podstawowych rodzajów hamulców przedstawiono na rys. 11.18. Moment hamujący bęben w

hamulcu szczękowym (rys. 11.18a) wynosi

Z analizy rozkładów sił w hamulcu szczękowym i zależności (11.14) wynika, że w ogólnym przypadku siły T

1

i T

2

nie są równe, gdyż nakładki hamulcowe są dociskane do bębna z różnymi siłami (przy zaznaczonym na

rysunku kierunku obrotów bębna działająca na szczękę siła T

1

wywołuje moment odciągający szczękę od

bębna, a siły T

2

— moment dociskający szczękę). W przypadku gdy b ≤ μc, następuje zablokowanie

hamulca. Jeżeli punkty A obrotu szczęk zostaną tak dobrane, że c = 0, wówczas obie szczęki spowodują

jednakowy efekt hamowania oraz nie wystąpi niebezpieczeństwo zablokowania hamulca i wtedy moment

hamowania w hamulcu szczękowym

Moment hamowania w hamulcu taśmowym (rys. 11.18b)

zaś moment hamowania w hamulcu tarczowym (rys. 11.18c)

gdzie: e — podstawa logarytmu naturalnego, a — kąt opasania, μ — współczynnik tarcia między bębnem a

taśmą lub między tarczą a klockami.

W hamulcach taśmowych i tarczowych nie może wystąpić zakleszczenie hamulców.

W omówionych hamulcach siła P może pochodzić od sprężyny, obciążnika, elektromagnesu, siłownika

hydraulicznego, pneumatycznego itp.

Hamulce szczękowy i tarczowy mogą działać również przy jednostronnym docisku nakładki (klocka) do

bębna. Powoduje to jednak zmniejszenie momentu hamowania, ponadto zwiększenie obciążenia łożysk

bębna (tarczy).

37

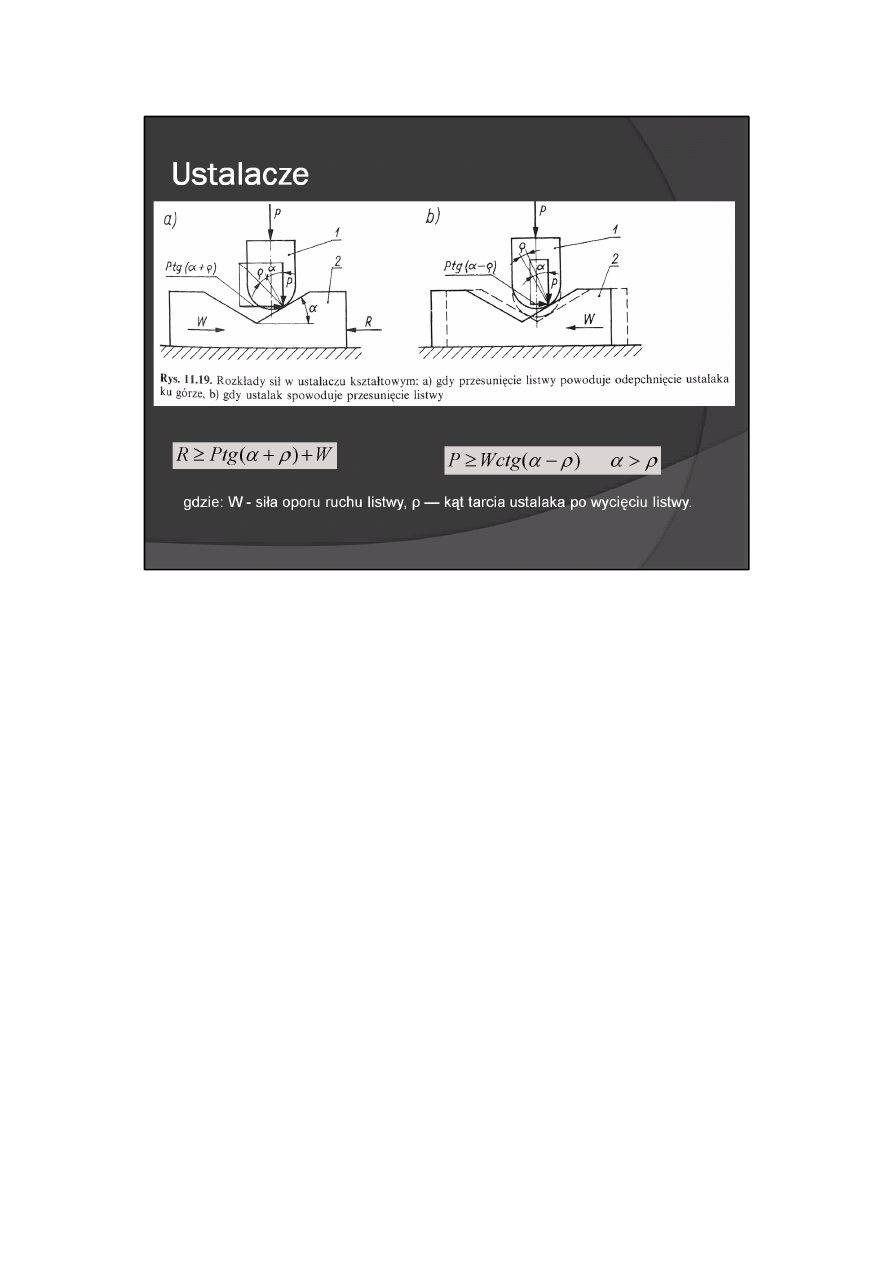

Ustalacze są to mechanizmy służące do wzajemnego ustalania części w zamierzonym położeniu. Zmiana

tego położenia może odbywać się po zwolnieniu (odciągnięciu) ustalaka czy po przekroczeniu siły lub

momentu działającego na ustalany element. Ze względu na zasadę działania ustalacza rozróżnia się

ustalacze kształtowe i cierne (zwane zaciskami).

Ustalacze kształtowe służą do skokowego ustalania elementów przesuwnych lub obrotowych w

położeniach wyróżnionych kształtem ustalanego elementu i ustalaka. Ustalanie odbywa się najczęściej

przez zagłębienie ustalaka w otwór, wycięcie itp., przy czym ustalak jest utrzymywany w tym położeniu

przez dopasowania kształtu elementu i ustalaka, często z udziałem tarcia, lub przez docisk sprężyną.

Jeżeli ustalak 1, dociskany siłą P, ma być odwiedziony na skutek przyłożenia do ustalanej listwy 2 siły R

(rys. 11.19a), to musi być spełniony warunek

gdzie. W - siła oporu ruchu listwy, ρ — kąt tarcia ustalaka po wycięciu listwy.

Jeżeli ustalak ma sprowadzić listwę do pozycji zaznaczonej na rys. 11.19b linią Przerywaną, to

gdzie musi być spełniony warunek α > ρ.

uwaga: we wzorach (11.18) i (11.19) nie uwzględniono oporów ruchu ustalaka w jego wadnicy;

przyjmowane wartości sil czynnych powinny być zatem większe niż obliczone.

Jeżeli natomiast ustalak ma pełnić obie wyżej wymienione funkcje, wtedy kąt rozwarcia wycięcia a będzie

zawarty w przedziale ρ < α < 90° — ρ. W praktyce konstrukcyjnej dopuszcza się 15° < α < 75°; zwykle α =

45°, 60°.

38

Przykłady ustalaczy przedstawiono na rys. 11.20. Ustalacze kulkowe (rys. 11.20a, b) umożliwiają zmianę

położenia po przyłożeniu momentu

Zmiana położenia w ustalaczu (rys. 11.20c) jest możliwa dopiero po odciągnięciu ustalaka w kierunku

zaznaczonym strzałką.

39

Ustalacze cierne (zaciski) służą do ustalenia elementów względem siebie w dowolnym położeniu z siłą lub

momentem wynikającymi z tarcia. Wymagany jest zatem docisk ustalanych elementów za pomocą

elementów gwintowych (rys. 11.21), sprężyny (rys. 11.22) lub mimośrodu (rys. 11.23).

40

W celu ustalenia elementu przy jednokierunkowym obciążeniu czynnym można zastosować zapadki cierne

(rys. 11.24), które samoczynnie odwodzą się przy ruchu elementu ustalanego w kierunku strzałki.

Zakleszczenie zapadki ciernej następuje wtedy, gdy β < ρ, gdzie ρ — kąt tarcia.

41

Ograniczniki obrotu

W celu zapewnienia wałkowi żądanego kąta obrotu ψ, należy zastosować ogranicznik obrotu. W

przypadku gdy ψ < 2π (rys. 11.25) ograniczniki obrotu mają postać zderzaków 2, zamocowanych na wałku,

współpracujących ze zderzakami 1, zamocowanymi w nieruchomym korpusie. Przy założonym kącie

obrotu ψ wałka, kąt wycięcia ψ

1

zderzaka (w postaci tarczy zamocowanej na wałku) wynosi (rys. 11.25a)

Zaś kąt ψ

2

płytki zderzakowej (rys. 11.25b)

gdzie: r

k

— promień kołka, R

k

— promień, na którym osadzono kołki.

42

Jeżeli kąt obrotu ψ > 2π, wtedy w ogranicznikach obrotu można wykorzystać przekładnie zębate (rys.

11.26). Żądany kąt ψ

2

obrotu ślimaka bądź koła zębatego uzyskuje się przez wybór takiego kąta obrotu

ψ1<2π pomocniczego koła zębatego, o liczbie zwojów z

1

, przy którym jest spełniony warunek

gdzie: z

2

— liczba zębów koła o żądanym obrocie

43

W innym rozwiązaniu konstrukcyjnym ogranicznika obrotu (rys. 11.27) przewidziano umieszczenie na

współpracujących kołach zębatych 1 i 2, o różnej liczbie zębów (z

1

< z

2

), segmentów łukowych 3 i 4, o

zewnętrznym promieniu R. Zakładając, że koło 2 ma wykonać całkowitą liczbę obrotów n

2

, należy tak

dobrać kąt β i kąty rozwarcia segmentów (2α + 2γ) (zwykle przyjmuje się kąt γ równy kilka stopni

kątowych) oraz przyjąć takie całkowite liczby zębów z

1,

z

2

współpracujących kół, aby była zachowana

równość

Promień zewnętrzny zderzaków R można obliczyć z zależności : |

gdzie: m — moduł kół zębatych, α — kąt przyporu.

44

Przykładowe wymiary elementów ogranicznika obrotów zapewniających uzyskanie liczby obrotów 1 ≤ n

2

≤

12, z wykorzystaniem kół zębatych o znormalizowanym zarysie i module m = 1 mm, przedstawiono na rys.

11.27b.

45

Wyszukiwarka

Podobne podstrony:

Podstawy konstruowania urządzeń precyzyjnych 10

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 04

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 11

Podstawy konstruowania urządzeń precyzyjnych 09

Podstawy konstruowania urządzeń precyzyjnych 08

Podstawy konstruowania urządzeń precyzyjnych 05

Podstawy konstruowania urządzeń precyzyjnych 01

Podstawy konstruowania urządzeń precyzyjnych 03

Podstawy konstruowania urządzeń precyzyjnych 04

podstawy konstrukcji urządzeń cyfrowych i mikroprocesorowych

Projektowanie i Konstrukcja Urządzeń, Ściąga, Funkcje konstruowania urządzeń- podstawową funkcja kon

13 Określanie konstrukcji wybranych urządzeń precyzyjnych

więcej podobnych podstron