Instytut Technologii Maszyn i Automatyzacji Produkcji

PK

Zakład Procesów Wytwarzania i Systemów Jakości

Pomoc dydaktyczna

Obliczanie naddatków na obróbkę

skrawaniem metodą analityczną

Na podstawie książki: Kowan W. M. „Obliczanie naddatków na obróbkę w budowie maszyn”

Opracował:

Mgr inż. Jacek Habel

Obliczanie naddatków na obróbkę

2

W. M. Kowan

Obliczanie naddatków na obróbkę w budowie maszyn

Obliczanie naddatków na obróbkę oraz tolerancji wymiarów międzyoperacyjnych ma

znaczenie techniczno-ekonomiczne. Zbyt duże naddatki często powodują usuwanie

najbardziej odpornych na zużycie powierzchni metalu i obniżenie własności mechanicznych

PO. Wskutek stosowania zbyt dużych naddatków wzrasta również zużycie metalu, energii

elektrycznej i narzędzi co powoduje wzrost kosztów własnych produkcji. Zbyt małe naddatki

nie zapewniają możliwości usuwania warstw powierzchniowych metalu oraz otrzymania

wymaganej dokładności i gładkości obrabianych powierzchni. Skutkiem stosowania zbyt

małych naddatków jest powstawanie dużej liczby braków, co również zwiększa koszt własny

produkcji.

Teoretyczne podstawy obliczeniowo-analitycznej metody określania

naddatków na obróbkę.

Terminologia, podstawowe określenia i pojęcia.

Usuwana w procesie obróbki warstwa materiału nazywa się naddatkiem na obróbkę.

Wielkość rzeczywistego naddatku na obróbkę określa się różnicą wymiarów przedmiotu

przed i po obróbce. Rozróżnia się międzyoperacyjne i całkowite naddatki na obróbkę.

Naddatkiem międzyoperacyjnym nazywamy warstwę materiału, niezbędną do wykonania

zabiegu technologicznego. Naddatek międzyoperacyjny określa się różnicą wymiarów,

otrzymywanych w dwóch kolejnych zabiegach procesu technologicznego obróbki danej

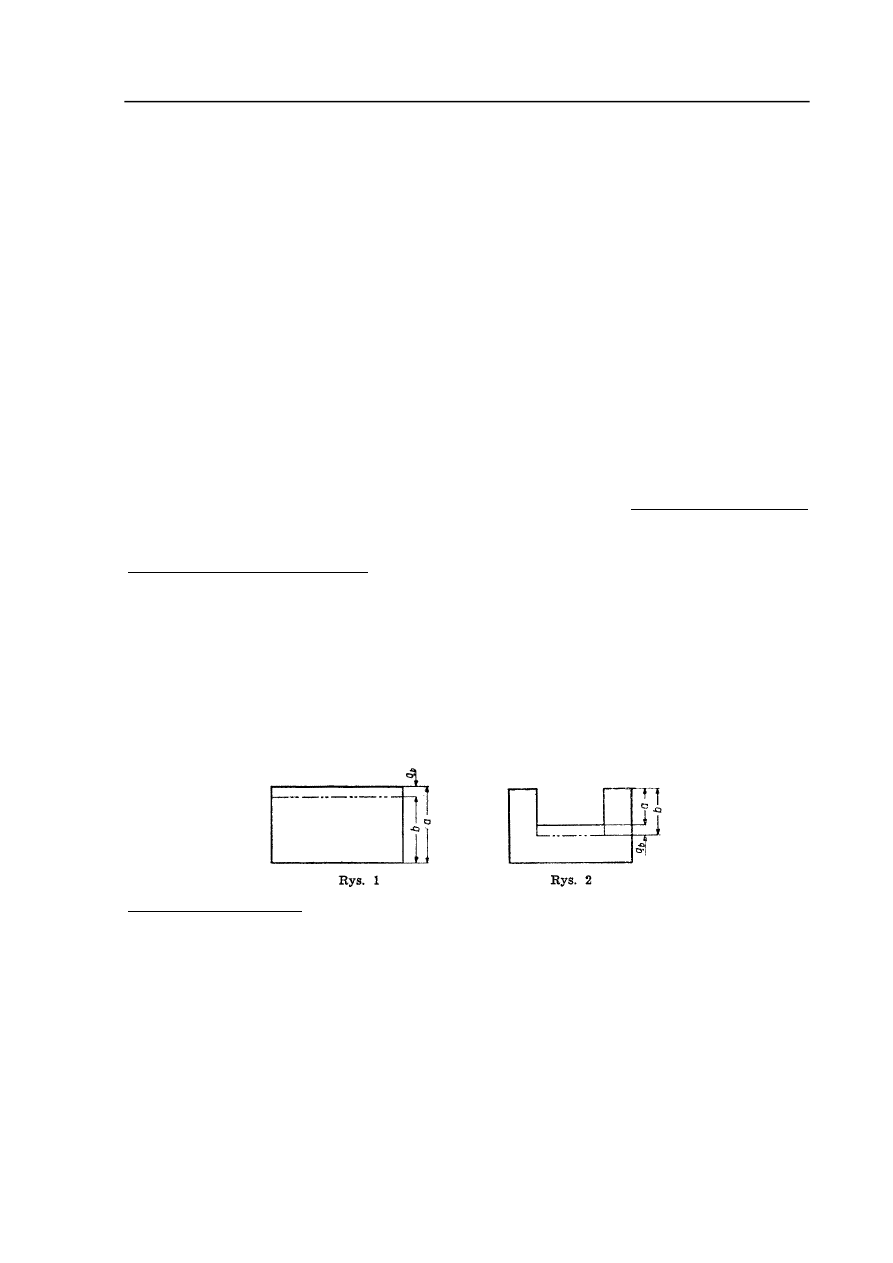

powierzchni elementarnej w zabiegu poprzedzającym i wykonywanym. Dla zewnętrznych

powierzchni PO (rys.1):

a - b = q

b

→

q

b

= b - a

gdzie:

q

b

- naddatek dla zabiegu wykonywanego,

a - wymiar otrzymany w poprzedzającym zabiegu,

b - wymiar otrzymywany w wykonywanym zabiegu.

Naddatkiem całkowitym nazywamy warstwę materiału, niezbędną do wykonania całokształtu

zabiegów technologicznych, to znaczy całego procesu obróbki elementarnej powierzchni.

Naddatek całkowity określa się różnicą wymiarów półwyrobu nie obrobionego i przedmiotu

gotowego. Dla powierzchni mamy:

q

o

= a

w

- a

p

gdzie:

q

o

- naddatek całkowity na obróbkę,

a

p

- wymiar nieobrobionego półwyrobu,

a

w

- wymiar gotowego wyrobu.

Naddatek całkowity na obróbkę równy jest sumie naddatków międzyoperacyjnych dla

wszystkich zabiegów obróbkowych od nieobrobionego półfabrykatu do gotowego przedmiotu

Obliczanie naddatków na obróbkę

3

q

q

o

i

i

n

=

=

∑

1

gdzie n - liczba zabiegów obróbkowych.

Rozróżnia się symetryczne i asymetryczne naddatki na obróbkę.

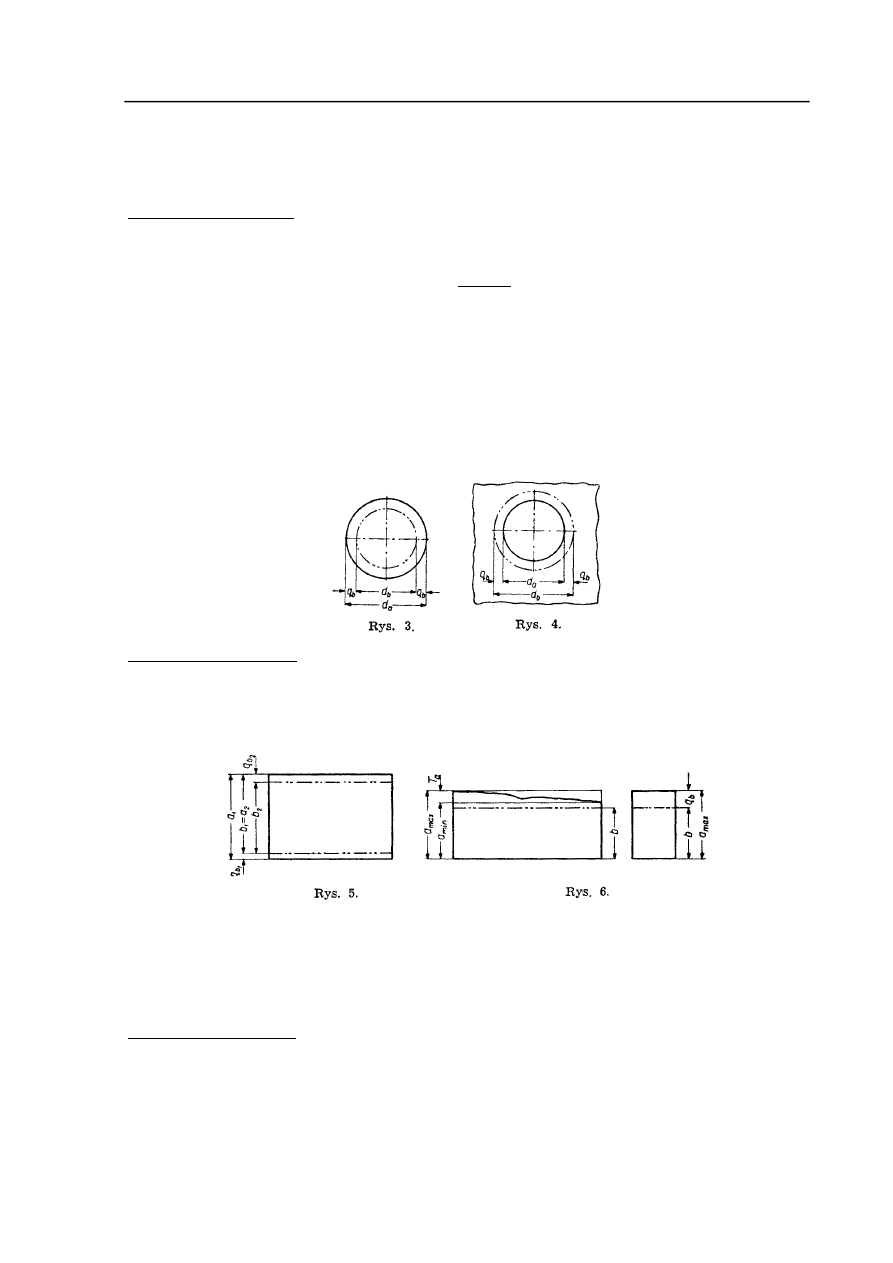

Naddatki symetryczne występują zawsze przy obróbce zewnętrznych i wewnętrznych

powierzchni obrotowych (rys. 3 i 4), a w niektórych wypadkach - przy równoległej obróbce

przeciwległych powierzchni płaskich

q

d

d

b

a

b

=

−

2

lub

2q

b

= d

a

- d

b

i 2q

b

= l

a

- l

b

gdzie:

2q

b

- naddatek na średnicy lub naddatek na obie strony przy równoległej obróbce

przeciwległych powierzchni płaskich;

d

a

i d

b

- wymiary średnic dla zabiegów poprzedzającego i wykonywanego;

l

a

i l

b

- wymiary między powierzchniami płaskimi, obrabianymi w dwóch kolejnych

zabiegach: poprzedzającym i wykonywanym.

Naddatki asymetryczne mają różne wielkości na przeciwległych powierzchniach w wypadku

ich kolejnej obróbki (rys.5)

q

b1

= a

1

- b

1

q

b2

= a

2

- b

2

Naddatki jednostronne stanowią szczególny przypadek naddatków asymetrycznych, gdy

przeciwległa ściana nie podlega obróbce.

Rozpatrując czynniki wpływające na wielkość naddatku, należy zaznaczyć, że

podobnie jak każdy półfabrykat zależnie od metody jego wykonania, ma określoną

dokładność i jakość powierzchni, tak samo również w wyniku wykonania każdego

technologicznego zabiegu obróbki otrzymuje się odpowiednią dokładność i określoną jakość

powierzchni.

Dokładność wykonania półfabrykatów i następnej ich obróbki zależy od:

1) odchyleń od założonych wymiarów,

2) błędów kształtu (odchylenia makrogeometryczne),

3) odchylenia od założonego położenia współzależnych elementów półfabrykatu lub

gotowego przedmiotu (odchylenia przestrzenne).

Obliczanie naddatków na obróbkę

4

Odchylenie od założonego wymiaru ograniczone jest tolerancją wymiaru. Błędy kształtów

geometrycznych (eliptyczność, stożkowość, baryłkowatość, wężkowatość, wklęsłość,

wypukłość, nierównoległość przeciwległych ścian itp.) powinny się mieścić w granicach pola

tolerancyjnego wymiaru.

Odchylenia przestrzenne (wygięcie, przesunięcie, zboczenie i nierównoległość osi,

nieprostopadłość osi i powierzchni, odchylenia od współosiowości stopni wałów i otworów,

mimośrodowość zewnętrznych powierzchni w stosunku do otworów itp.) nie są związane z

tolerancją wymiaru elementarnej powierzchni i powinny być uwzględniane oddzielnie przy

wyznaczaniu naddatków na obróbkę.

W celu usunięcia przy wykonywanym zabiegu błędów poprzedniej obróbki należy

uwzględnić tolerancję wymiaru i odchylenia przestrzenne, otrzymane w poprzedzającym

zabiegu technologicznym.

W przypadku gdy chodzi o usunięcie błędu nierównoległości ścian i innych błędów

kształtu powierzchni obrabianej, zawartych w granicach pola tolerancji wymiaru, naddatek

dla zabiegu wykonywanego przy obróbce partii przedmiotów powinien być (gdy nie ma

innych błędów) nie mniejszy od tolerancji wymiaru zabiegu poprzedzającego (rys. 6).

Przy usuwaniu błędów stożkowości, eliptyczności i innych błędów kształtu

(zawartych w granicach pola tolerancji wymiaru) naddatek dla zabiegu wykonywanego przy

obróbce partii przedmiotów stanowiących bryły obrotowe powinien być nie mniejszy od

tolerancji wymiaru zabiegu poprzedzającego (rys. 7).

2q

T

b

a

≥

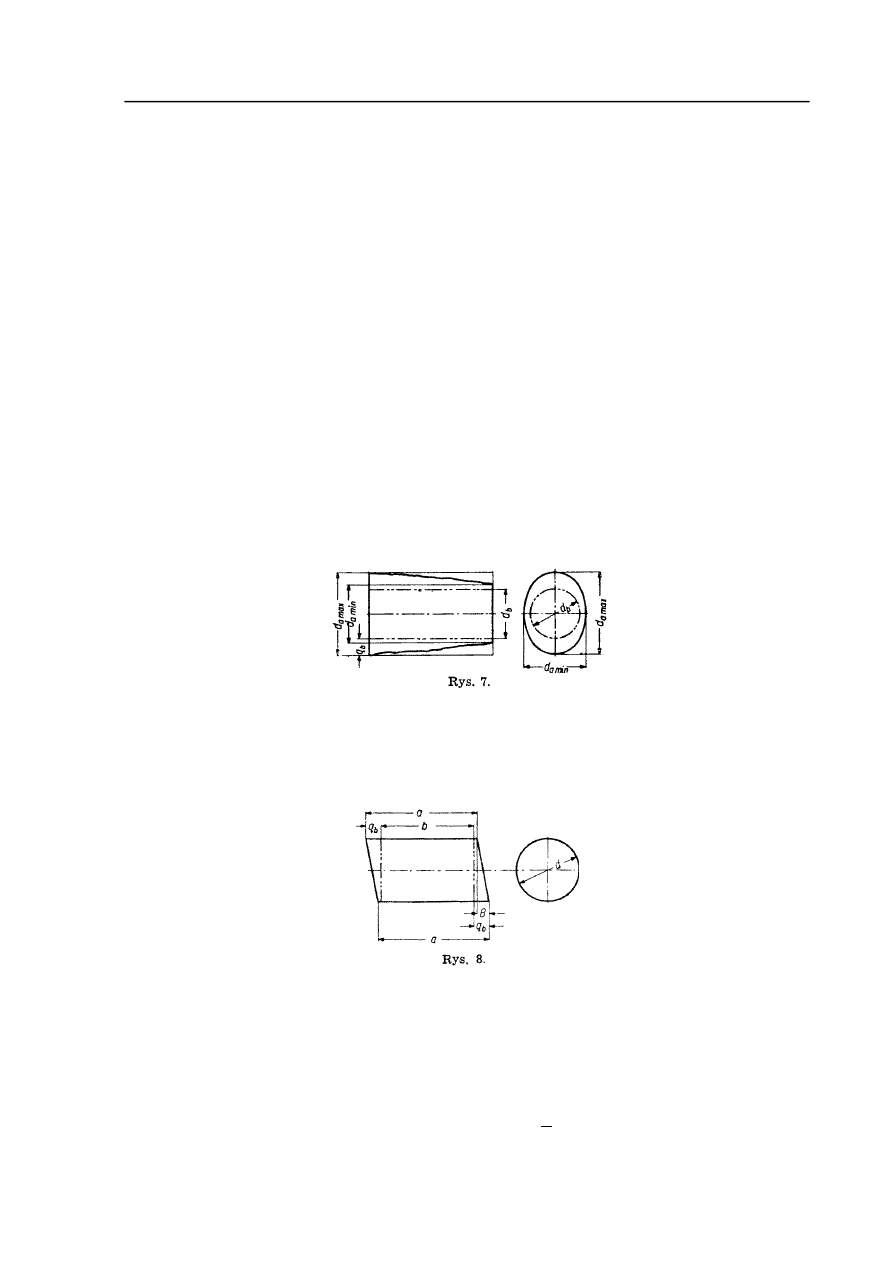

W celu usunięcia błędu nieprostopadłości naddatek na planowanie każdego czoła przedmiotu

walcowego (rys. 8) powinien być, (gdy nie ma innych błędów), nie mniejszy od odchylenia

od prostopadłości

q

B

b

≥

gdzie B - wielkość charakteryzująca odchylenie od prostopadłości.

Naddatek na obróbkę półwyrobu wygiętego powinien być nie mniejszy od podwójnego

wygięcia (rys. 9)

2

2

q

u

b

≥

gdzie u - wielkość wygięcia.

W wyniku wygięcia półwyrobu otrzymuje się nierównoległość jego czół, zależną od

wielkości wygięcia; naddatek na obróbkę każdego czoła wyniesie

q

d tg

d

u

l

bc

b

b

≥

=

0 5

0 5

.

.

γ

Obliczanie naddatków na obróbkę

5

gdzie:

q

bc

- naddatek na obróbkę każdego czoła;

d

b

- średnica otrzymywana podczas wykonywanego zabiegu;

γ - kąt, charakteryzujący wygięcie;

u - wielkość wygięcia półwyrobu;

l - długość, na której określa się wygięcie (połowa długości półfabrykatu wg. rys.9).

Wielkość

tg

u

l

γ

=

można nazwać wygięciem jednostkowym.

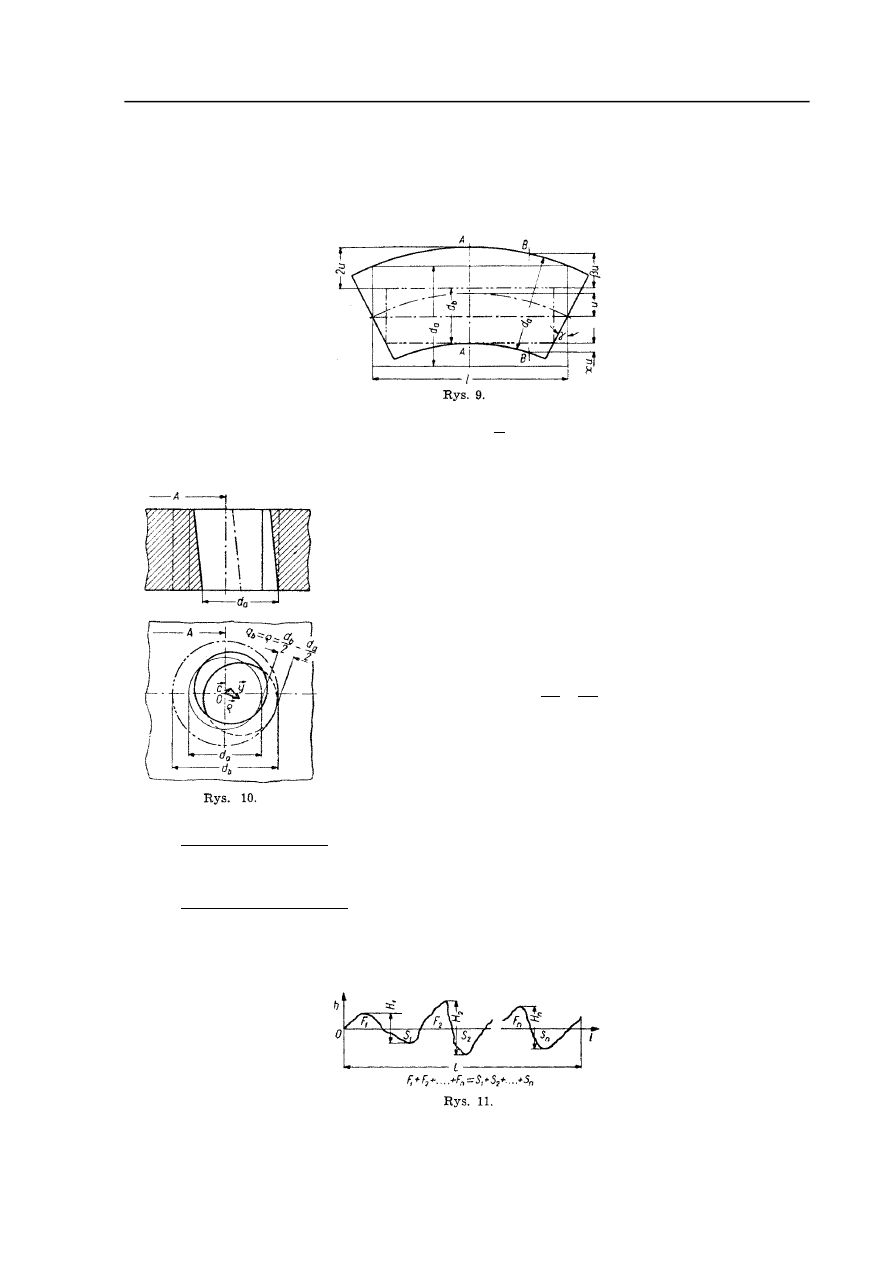

Naddatek kompensujący odchylenia przestrzenne

wyznacza się przez dodanie ich wielkości wektorowych. Jeżeli

np. przy obróbce otworu w poprzedzającym zabiegu nastąpiło

przesunięcie i jednocześnie odchylenie osi otworu, to naddatek

wyrównujący te odchylenia w wykonywanym zabiegu powinien

być wyznaczony przez dodanie wektorów: przesunięcia osi r

c i

odchylenia osi (rys. 10).

ry

r

ρ

ρ

=

ρ

=

Wektor jako suma wektorów r

c i ry jest jednocześnie różnicą

promieni.

−

d

d

b

a

2

2

≤ q

b

lub

2

2

≤

d

d

b

a

q

b

−

Przytoczone przykłady wskazują wyraźnie, że przy wyznaczaniu

naddatków na obróbkę należy uwzględniać tolerancję wymiaru i

odchylenia przestrzenne.

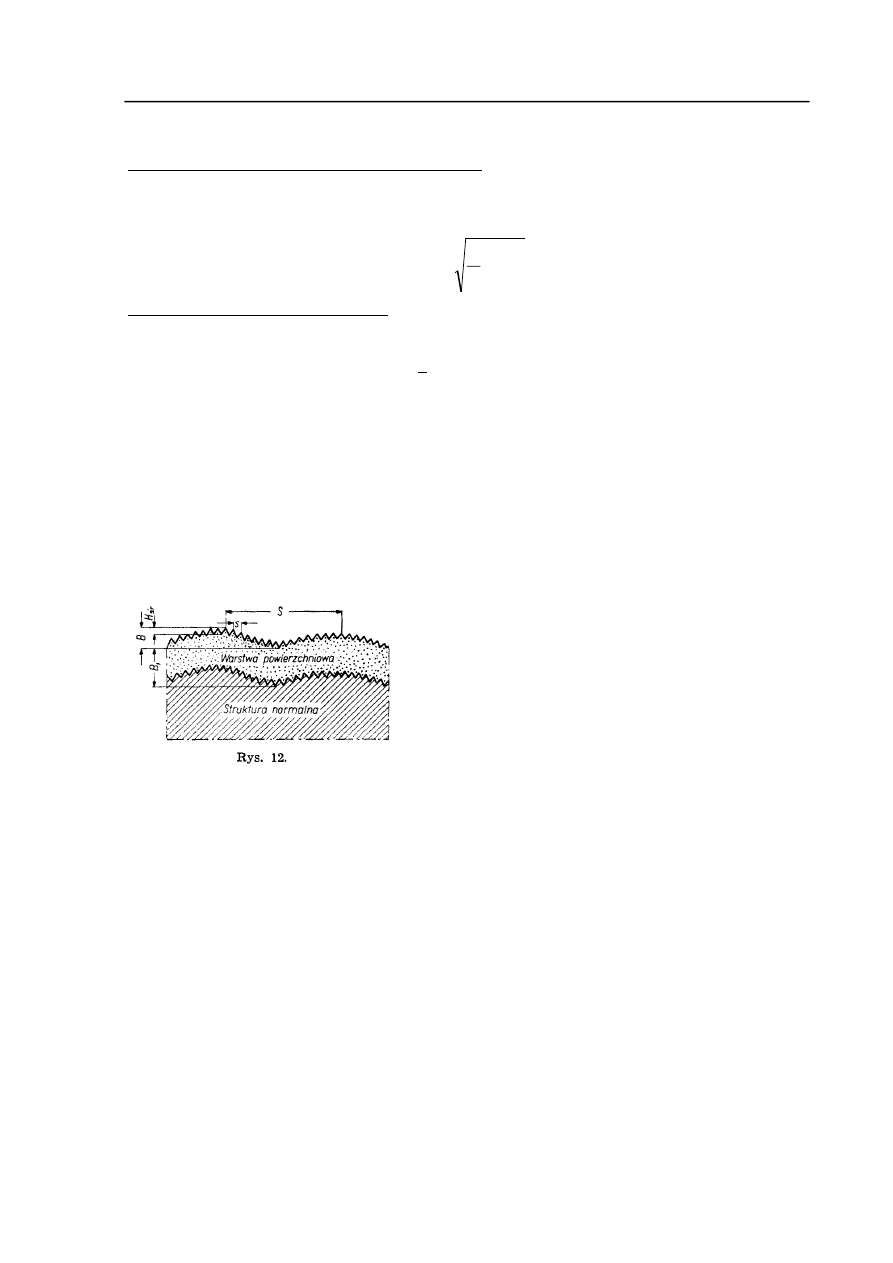

Jakość powierzchni charakteryzuje się jej gładkością, tzn. jej mikrozarysem lub

chropowatością, jak również stanem i głębokością warstwy powierzchniowej, różniącej się

swoimi fizykalnymi własnościami od własności metalu zasadniczego.

Gładkość powierzchni części maszyn ma bezpośredni wpływ na ich własności

eksploatacyjne. W szczególności od gładkości powierzchni zależą: odporność na zużycie

połączeń ruchowych, wytrzymałość pasowań wciskanych oraz wytrzymałość dynamiczna

części maszyn przy obciążeniach obustronnie zmiennych.

Gładkość powierzchni określa się jednym z następujących parametrów:

Obliczanie naddatków na obróbkę

6

• średnią kwadratową wysokością chropowatości H

sk

,

• średnią wysokością chropowatości H

śr

.

Średnią kwadratową wysokością chropowatości H

sk

nazywamy pierwiastek kwadratowy ze

średniego kwadratu odległości punktów zarysu od jego prostej środkowej, tzn. od prostej,

dzielącej zarys w ten sposób, że sumy pól zawartych pomiędzy tą prostą i konturem profilu są

równe z obu stron tej prostej (rys. 11).

H

L

h dl

sk

L

=

∫

1

2

0

Średnią wysokość chropowatości H

śr

określa się jako średnią arytmetyczną wysokości

chropowatości H od wierzchołka do dna wgłębienia (rys. 11). Przy określaniu H

śr

nie

uwzględnia się poszczególnych wartości H, odbiegających znacznie od innych.

H

H

H

H

śr

n

n

=

+

+ +

1

1

2

(

)

K

Jakość powierzchni (gładkość powierzchni, stan i głębokość warstwy

powierzchniowej) zmienia się zależnie od własności materiału obrabianego, warunków

obróbki półfabrykatów oraz innych czynników (drgania, zjawiska cieplne itp.). Własności

mechaniczne powierzchniowej warstwy przedmiotu niekiedy znacznie pogarszają się po

obróbce, przekraczając granice odpowiadające wymaganym warunkom eksploatacyjnym

pracy części. W tych wypadkach w celu uniknięcia stopniowego nagromadzenia się w

warstwie powierzchniowej odchyleń od normalnej struktury metalu należy w wykonywanym

zabiegu usunąć całkowicie warstwę powierzchniową, otrzymaną podczas poprzedniego

zabiegu technologicznego. Badania wykazały, że spód warstwy powierzchniowej ma podobne

makro- i mikronierówności, jak jej górna część (rys. 12).

Makronierówności mieszczą się w granicy tolerancji

wymiaru, natomiast mikronierówności i głębokość

warstwy powierzchniowej mają wpływ na wielkość

naddatków na obróbkę.

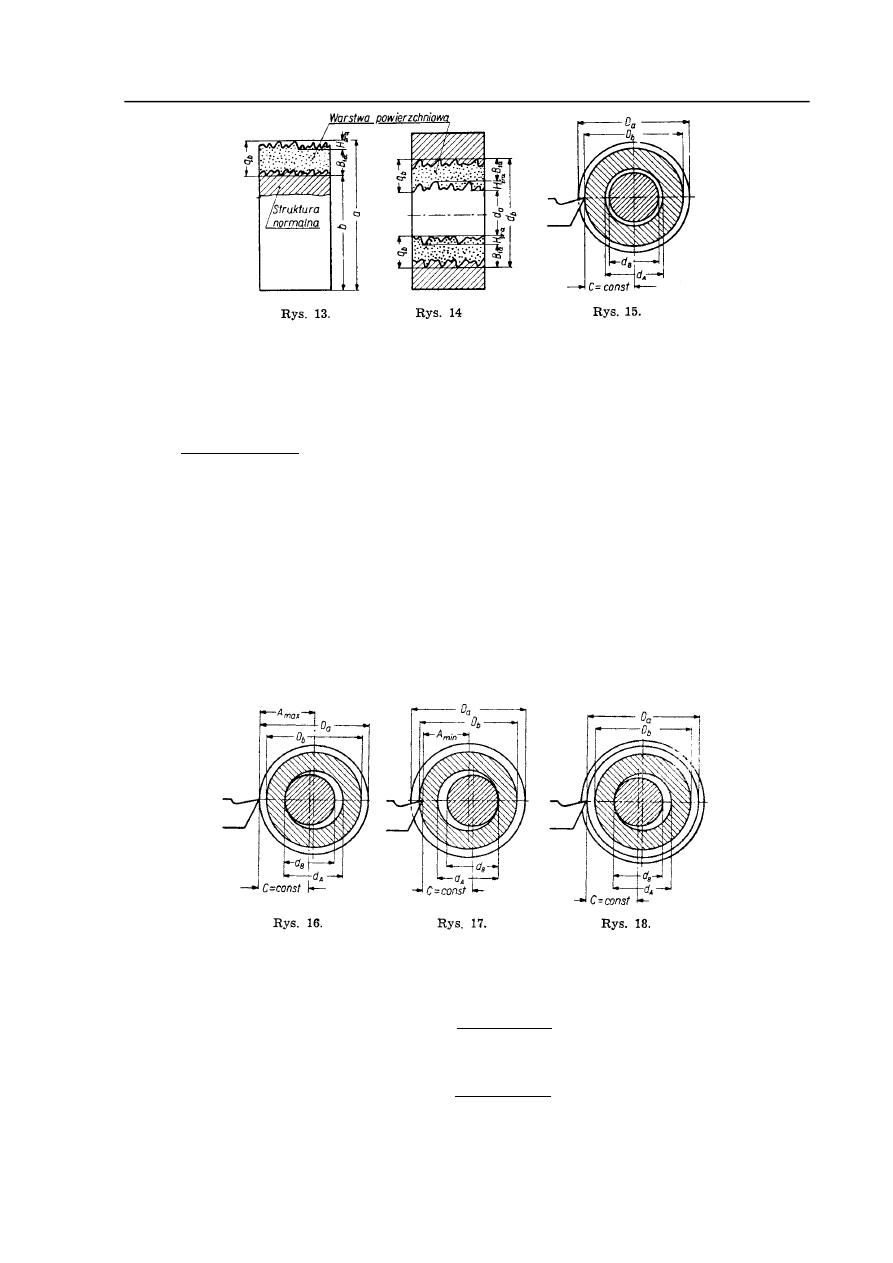

W celu usunięcia mikronierówności i warstwy

powierzchniowej, otrzymanych podczas zabiegu

poprzedzającego, należy dla następnego zabiegu (gdy

nie ma innych błędów) ustalić naddatek nie mniejszy

od sumy średniej wysokości chropowatości H

śra

i

głębokości warstwy powierzchniowej B

1a

. Otrzymamy więc dla naddatku asymetrycznego

przy obróbce zewnętrznych powierzchni (rys. 13)

q

a b H

B

b

śra

a

= − ≥

+

1

dla naddatku symetrycznego przy obróbce wewnętrznych powierzchni (rys. 14)

2

2

1

q

d

d

H

B

b

b

a

śra

a

=

−

≥

+

(

)

W praktyce wystarczy jednak ograniczyć się do częściowego usunięcia warstwy

powierzchniowej.

Obliczanie naddatków na obróbkę

7

Z powyższego wynika, że wielkość naddatku dla wykonywanego zabiegu określa się

tolerancją wymiaru, sumą wektorową przestrzennych odchyleń oraz jakością powierzchni

otrzymanej podczas poprzedzającego zabiegu.

Naddatek ten może się jednak okazać nie wystarczający dla dokładnej obróbki, jeżeli nie

uwzględni się błędu ustawienia w wykonywanym zabiegu.

Błąd ustawienia

ε

u

składa się z błędu ustalenia (bazowania)

ε

b

i błędu zamocowania

ε

z

. Przypuśćmy, że przy obróbce partii przedmiotów obieramy za podstawę obróbkową (bazę)

otwór, którego wymiar dla różnych przedmiotów tej partii waha się w granicach

d

d

A

A

max

min

T

A

−

=

Obróbkę przeprowadzamy na różnych obrabiarkach, a więc na różnych trzpieniach, których

wymiar waha się w granicach

d

d

B

B

max

min

T

B

−

=

Przy zamocowaniu przedmiotu na trzpieniu z równomiernym luzem promieniowym, osie

trzpienia i otworu pokrywają się (rys. 15); błąd ustalenia w tym wypadku równa się zeru

(zgodność podstawy obróbkowej z pomiarową) i naddatek na obróbkę przedmiotu o

wymiarze D

a

na wymiar D

b

określony zostaje jako różnica tych wymiarów

2q

D

D

b

a

b

=

−

Jednak małe jest prawdopodobieństwo tak dokładnego dopasowania przedmiotu obrabianego

do trzpienia. W praktyce oś przedmiotu przesunie się w stosunku do nastawionego na wymiar

narzędzia w granicach od

A

C

d

d

A

B

max

max

min

= +

−

2

(rys. 16)

do

A

C

d

d

A

B

min

max

min

= −

−

2

(rys. 17)

Obliczanie naddatków na obróbkę

8

Błąd ustalenia (bazowania)

ε

b

będzie wtedy różnicą granicznych odchyleń podstawy

pomiarowej w stosunku do nastawionego na wymiar narzędzia skrawającego

ε

b

A

B

A

B

A

A

C

d

d

C

d

d

=

−

= +

−

− +

−

max

min

max

min

max

min

2

2

ε

b

A

L

L

L

L

T

=

+

=

=

+

+

max

max

max

min

2

2

B

T

gdzie:

L

max

- luz największy,

L

min

- zapewniony luz najmniejszy,

T

A

- tolerancja wymiaru otworu,

T

B

- tolerancja wymiaru trzpienia.

W związku z przesunięciem otworu przedmiotu w stosunku do ostrza skrawającego (błąd

ustalenia) nóż nie będzie skrawał w określonym położeniu przedmiotu (rys. 16). Stąd

wniosek, że w celu prawidłowego wykonania obróbki powierzchni obrotowej należy w

omawianym wypadku zwiększyć naddatek o podwójny błąd ustalenia (rys. 18)

(

)

2

2

ε

b

A

L

T

T

=

+

+

min

B

Jeżeli występujące siły są

niewielkie i nie powodują

przesunięcia kłów we wrzecionie

i koniku, to przy zamocowaniu

trzpienia w sztywnych kłach

błąd zamocowania

ε

z

= 0. W tym

wypadku błąd ustawienia równy

jest błędowi ustalenia.

Przy zamocowaniu

przedmiotu obrabianego na trzpieniu rozprężnym nie ma

luzu między trzpieniem i przedmiotem, a błąd ustalenia

można przyjąć równy zeru (

ε

b

=0), jednak przy

zamocowaniu trzpienia w uchwycie samocentrującym

należy brać pod uwagę błąd zamocowania w wyniku

przesunięcia się trzpienia w kierunku promieniowym w

związku z nierównomiernym odkształceniem szczęk

zaciskających uchwytu. W tym wypadku błąd ustawienia

równa się błędowi zamocowania

ε

z

(rys. 19).

Obliczanie naddatków na obróbkę

9

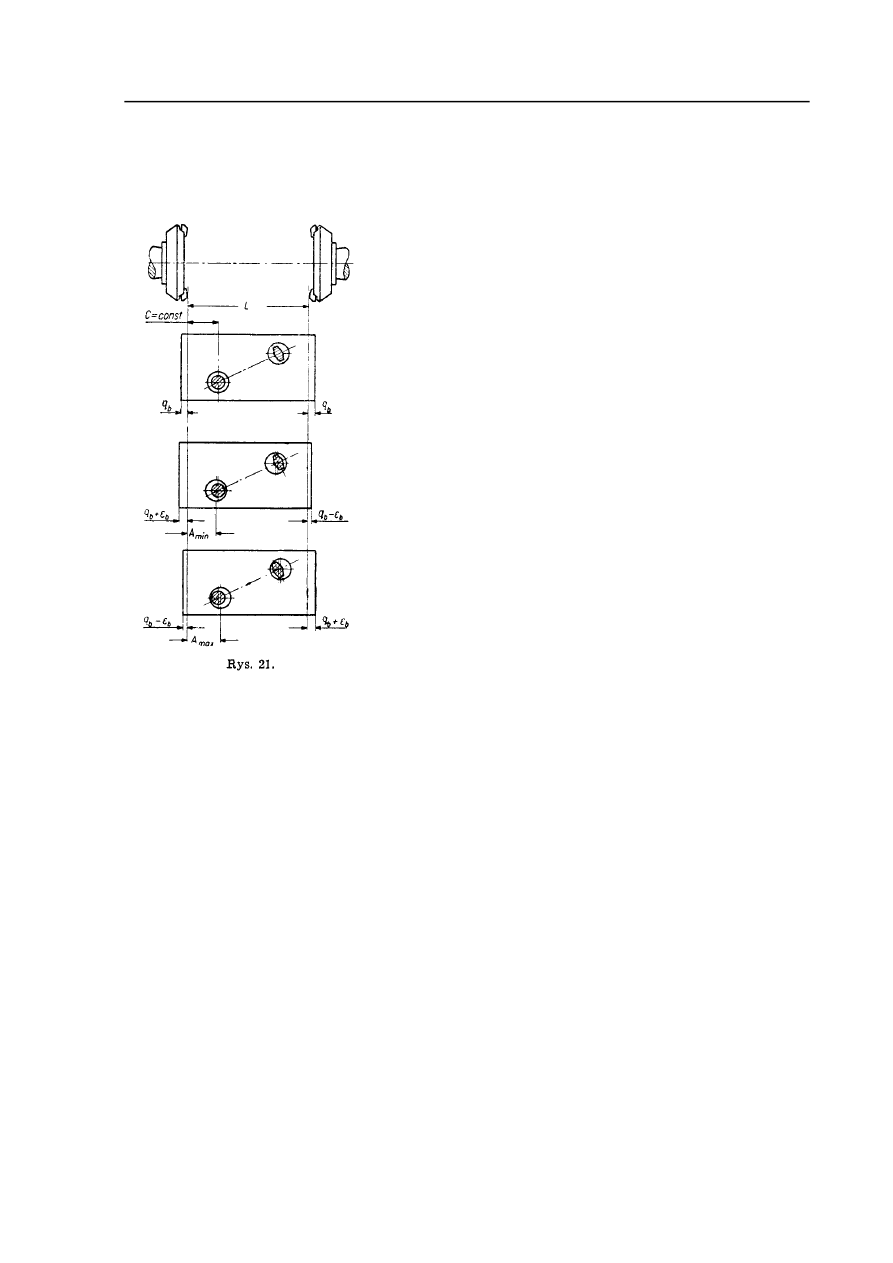

Wreszcie mogą zdarzyć się wypadki, kiedy występuje zarówno błąd ustalenia, jak i błąd

zamocowania. Na przykład przy zamocowaniu przedmiotu na trzpieniu walcowym powstanie

błąd ustalenia, a przy zamocowaniu tego trzpienia w trójszczękowym uchwycie - błąd

zamocowania. Błąd ustawienia jest w tym wypadku sumą wektorów wartości błędu ustalenia

ε

b

i błędu zamocowania

ε

z

(rys. 20)

r

r

r

ε

ε

ε

u

b

z

=

+

b

A

B

L

T

T

=

+

+

min

Na rys. 21 pokazano ustawienie korpusu do obróbki

płaskich, czołowych powierzchni. Przy znacznej odległości

między osiami na kołki ustalające można pominąć

skrzywienie przedmiotu przy wyznaczaniu naddatków i

błąd ustalenia można przyjąć z dostateczną dokładnością ze

wzoru

ε

Uwzględniając możliwość przesunięcia się przedmiotu

zarówno w jedną, jak i w drugą stronę, należy w

rozpatrywanym wypadku zwiększyć naddatek na obróbkę

powierzchni czołowej o wielkość równą błędowi ustalenia

ε

b

.

Obliczanie naddatków na obróbkę

10

Wzory do obliczania naddatków na obróbkę

W wyniku wykonywanych kolejno zabiegów błędy powstające przy obróbce

stopniowo się zmniejszają, a proces technologiczny kończy się zabiegiem, po wykonaniu

którego błąd obróbki osiąga wielkość dopuszczalną ze względu na wymagania techniczne

dotyczące PO. Podczas wykonywania każdego zabiegu technologicznego powinny być

usunięte błędy zabiegu poprzedzającego w tym celu, by błędy powstałe w tych zabiegach nie

sumowały się.

Ponieważ błąd ustawienia w wykonywanym zabiegu powstaje wskutek odchylenia

położenia podstawy pomiarowej w stosunku do nastawionego na wymiar narzędzia

skrawającego oraz przestrzenne odchylenia półfabrykatu otrzymane w poprzedzającym

zabiegu skierowane są względem siebie w wielu wypadkach pod kątem, dodawanie tych

błędów powinno się odbywać zgodnie z prawem dodawania wektorów.

Stąd wniosek, że naddatek na obróbkę można obliczyć według następujących wzorów:

• dla naddatków symetrycznych

(

) (

)

2

2

2

1

q

T

H

B

b

a

śra

a

a

ub

≥

+

+

+

+

r

r

ρ

ε

$

• dla naddatków asymetrycznych

(

) (

)

q

T

H

B

b

a

śra

a

a

ub

≥

+

+

+

+

1

r

r

ρ

ε

$

gdzie:

q

b

- naddatek na stronę w zabiegu wykonywanym,

T

a

- tolerancja wymiaru, otrzymanego podczas poprzedzającego zabiegu,

H

śra

- średnia wysokość chropowatości (mikronierówności powierzchniowych)

otrzymanych podczas poprzedzającego zabiegu,

B

1a

- głębokość warstwy powierzchniowej, otrzymana podczas poprzedzającego

zabiegu,

r

ρ

a

- suma wektorowa odchyleń przestrzennych wzajemnie związanych powierzchni

obrabianego przedmiotu, otrzymana podczas poprzedzającego zabiegu,

r

ε

ub

- suma wektorowa błędów ustalenia i zamocowania, tj. błąd ustawienia powstały

w zabiegu wykonywanym,

indeks a - zabieg poprzedzający,

indeks b - zabieg wykonywany (bieżący).

Odchylenia przestrzenne powierzchni elementarnych mają różny charakter, zależny od

kształtu i tolerancji wymiarów, czyli od klasy przedmiotu. Na przykład zewnętrzne

powierzchnie walcowe wałów stopniowych mogą mieć wygięcie i niewspółosiowość stopni;

czołowe powierzchnie wałów - nieprostopadłość do osi wału; otwory - przesunięcie i

odchylenie osi otworu; płaskie powierzchnie korpusów - odchylenia od prostopadłości tych

powierzchni itp.

Zależnie od klasy przedmiotu, jego ustalenia i zamocowania, wzajemne położenie

wektorów

r

ρ

a

i

r

ε

ub

zmienia się w szerokich granicach - od kierunków zgodnych do

przeciwnych w skrajnych położeniach.

Oznaczając przez sumę geometryczną wektorów

rc

r

ρ

a

i

r

ε

ub

przez - większy, a przez

- mniejszy z tych wektorów, otrzymamy

ra

r

b

r r r

c

a b

= +

( )

c

a

b

ab

ab

=

+

+

2

2

2 cos r

r

r

r

gdzie

(

- kąt zawarty między wektorami

)

r r

a b

,

a i b .

Wzór ten przekształca się:

Obliczanie naddatków na obróbkę

11

1) w wypadku zgodnych kierunków wektorów (kąt

( )

r r

a b

,

równy 0

°)

c a b

= +

r

2) dla przeciwnych kierunków wektorów (kąt

( )

ra b

,

równy 180

°)

c a b

= −

3) w wypadku, gdy kąt

nie może być dokładnie ustalony, przyjmujemy, że wartość

jego wynosi 90

° (średnie położenie wektorów)

(

r r

a b

,

)

c

a

b

=

+

2

2

W przybliżeniu otrzymamy

a

b

a

2

2

0 96

0 4

+

≈

+

.

b

.

b

dla a b

≥

Dla

mamy

a

≥ 4

a

b

a

a

a

a

a a

2

2

2

2

2

2

4

16

103075

+

=

+

=

+

=

≈

.

a więc a

b

2

2

+

≈ a

ub

dla a

b

≥ 4

Błąd rachunku w obu wypadkach nie przekracza 4% rzeczywistej wielkości.

Posługując się takimi przybliżeniami możemy przyjąć, że:

(

)

r

r

ρ

ε

ρ

ε

a

ub

a

$

.

.

+

≈

+

0 96

0 4

dla

ρ

ε

a

u

>

b

b

r

r

(

)

ρ

ε

ρ

ε

a

ub

a

u

$

.

.

+

≈

+

0 4

0 96

dla

ρ

ε

a

ub

<

Tak samo oblicza się

r

ρ

a

jako geometryczną sumę wektorów odchyleń przestrzennych i

r

ε

ub

jako sumę geometryczną wektorów błędów ustalenia i zamocowania.

Przykładowo dla dwu różnych odchyleń przestrzennych

ρ

1

i

ρ

2

, wartość

ρ

a

oblicza się tak:

(

)

r

r

r

ρ

ρ ρ

ρ

a

=

+

≈

+

1

2

1

0 96

0 4

$

.

.

ρ

2

dla

ρ

ρ

1

2

>

Przy istnieniu trzech odchyleń przestrzennych, np. wygięcia, odchylenia od współosiowości

poszczególnych stopni oraz błędu nakiełkowania dla wałów stopniowanych, otrzymamy

(

)

r

r

r

r

ρ

ρ ρ

ρ

ρ

ρ

a

=

+

+

≈

+

+

1

2

3

1

2

0 94

0 39

0 3

.

.

.

ρ

3

dla

ρ

ρ

ρ

1

2

>

>

3

l

Przykładowo wygięcie jednostkowe

∆u dla nieobrobionych kutych wałów o średnicy

ponad 500 [mm] wynosi:

∆u = 1÷2 [mm/m] długości. Ugięcie dla dowolnego przekroju wału

wyniesie

u

u

u

=

⋅

∆

[mm]

gdzie l

u

- odległość od przekroju, dla którego oblicza się ugięcie, do najbliższego czoła w [m].

Ponadto należy zaznaczyć, że całkowity naddatek na obróbkę powierzchni

elementarnej jest sumą naddatków międzyoperacyjnych. Przykładowo dla stopnia wału

φ22k6

należy przeprowadzić obróbkę zgrubną, dokładną (kształtującą), szlifować zgrubnie i

wykańczająco, stąd wzór na całkowity naddatek przyjmie postać

2

2

2

2

2

q

q

q

q

q

b

bzgr

bdok

bszlzgr

bszlwyk

=

+

+

+

a po jego obliczeniu otrzymamy: 2q

b

= 4.6 [mm].

Średnicę pręta (półfabrykatu) oblicza się ze wzoru:

′ =

+

′

D

D

q

p

w

2

b

gdzie:

′

D

p

- największy obliczony wymiar graniczny półwyrobu,

D

w

- największy wymiar graniczny przedmiotu wg. rysunku,

2

′

q

b

- całkowity obliczony naddatek na obróbkę (na średnicy).

Przyjmuję się najbliższą średnicę

′′

D

p

pręta w danym asortymencie. Całkowity naddatek na

obróbkę

wynosi wtedy

2

′′

q

b

Obliczanie naddatków na obróbkę

12

2

′′ = ′′ −

q

D

D

b

p

w

m

Czyli średnica wału przed obróbką zgrubną powinna wynosić co najmniej

φ26.6. Dobierając

półfabrykat np. z pręta walcowanego należy wybrać średnicę pierwszą większą z dostępnych,

tu

φ28.

W przypadku obliczania naddatku na obróbkę zgrubną wartości T

a

, (H

śra

+B

1a

) i

ρ

a

odnoszą się

do półfabrykatu.

Przykład 1

Przykład ten przedstawia sposób wyliczania tolerancji wg. wzorów zawartych w

książce w rozdziale 5. Posługując się tablicami zawartymi w tej książce określimy tolerancję

dla toczenia wstępnego, dokładnego i bardzo dokładnego przy obróbce sztywnych wałków

(L<5d) ze stali walcowanej zwykłej dokładności o średnicy 50 i 150 mm.

Przy obliczeniach przyjmujemy dla stali 20:

H

B

n

max

= 24330 ,

(str. 204 tabl. I-12)

H

B

n

min

= 19600

1. Obliczenia dla średnicy 50 mm dają następujące wyniki:

wartość całkowita odchyleń przestrzennych nie obrobionego półfabrykatu: wygięcie

u

= ⋅

=

2 125 250

µ

(tabl. 18); błąd nakiełkowania

ε

µ

n

m

= 425

(tabl. 18);

r

r r

ρ

ε

µ

a

n

u

m

= +

=

⋅

+

⋅

=

$

.

.

0 96 425 0 4 250 508

błąd ustawienia w sztywnych kłach

ε

u

= 0 .

Głębokość skrawania równa się połowie naddatku na obróbkę

(

)

g

T

H

B

m

a

śra

a

a

u

max

.

.

(

)

=

+

+

+

+

=

⋅

+

+

+

=

=

0 5

0 5 1600

150 150

500 1600

16

1

ρ

ε

µ

mm

.

(tabl.18).

g

g

T

a

min

max

.

.

.

=

−

=

−

=

2

16

16

2

0 8 mm

Sztywność obrabiarki:

a) w położeniu suportu przy koniku

′ =

j

obr

kG

mm

1000

b) w środkowym położeniu suportu

′′ =

j

obr

kG

mm

1333

Podatność obrabiarki:

a) w położeniu suportu przy koniku

′ =

=

m

kG

1000

1000

1

µ

W

b) w środkowym położeniu suportu

′′ =

=

m

kG

1000

1333

0 75

.

µ

W

P

C

g

p H

y

y

x

y

B

n

max

max max

max

.

.

.

.

.

=

=

⋅

⋅

⋅

0 0027 16

0 35

24330 45 5

0 9

0 75

,

≈

,

≈

kG

P

C

g p H

y

y

x

y

B

n

min

min min

min

.

.

.

.

.

=

=

⋅

⋅

⋅

0 0019 0 8

0 35

19600 13 9

0 9

0 75

kG

Podatność układu w położeniu suportu przy koniku równa się podatności obrabiarki

[ ]

′ = ′ =

=

W

W

W

uk

m

kG

ł

max

1

µ

Podatność układu w środkowym położeniu suportu

′′ = ′′ +

W

W

W

uk

p

ł

Sztywność półwyrobu w środkowym położeniu suportu

j

EJ

l

p

=

=

⋅ ⋅

⋅

⋅

=

4 8

4 8 2 10 0 05 5

25

19200

3

6

4

3

.

.

.

kG

W

j

p

p

m

kG

=

=

=

1000

1000

19200

0 05

.

µ

Podatność układu w środkowym położeniu suportu

W

W

W

uk

p

m

kG

ł

.

.

.

= ′′ +

=

+

=

0 75 0 05 0 8

µ

W

m

kG

min

.

= 0 8

µ

Obliczanie naddatków na obróbkę

13

∆y P

W

P

W

m

y

y

=

−

=

⋅ −

⋅

≈

max

max

min

min

.

.

.

.

45 5 1 139 0 8 34 4

µ

Błąd nastawienia obrabiarki

∆n

m

= 50

µ

Wielkość zużycia noża

∆z = 60 m

µ

(tabl. 43)

Bicie wrzeciona powodujące stożkowatość - 5

µm.

Błąd obrotu wrzeciona powodujący owalność - 8

µm.

Σ∆

obr

m

= + =

5 8 13

µ

Przy zgrubnym toczeniu wymiar może być utrzymany z tolerancją

(

) (

)

T

y

n

z

obr

≈

+

+

+

≈

+

+

+

≈

2

2 34 4

50

60 13

280

2

2

2

2

∆

∆

∆

Σ∆

.

.

µ

m

Przy dokładnym toczeniu mamy

(

)

[

]

(

)

[

]

ρ

ρ

=

+

−

=

⋅

⋅

+

−

C

p H

g

g

W

y

y

B

n

a

x

x

max

max

min

min

max

.

.

.

.

.

.

.

.

.

0 0027 0 35

24330 0 8 0 5

0 8

1 133

0 75

0 9

0 9

µ

⋅ =

(

)

g

max

.

.

.

.

=

⋅

+

+

+

=

≈

0 5 280

50 50

133 2533 0 25

mm

g

min

.

=

−

=

=

250

110 011

280

2

mm

P

C

g

p H

y

y

x

y

B

n

max

max max

max

.

.

.

.

.

=

=

⋅

⋅

⋅

0 0025 0 25

0 2

24330 5 3

0 9

0 75

.

≈

.

≈

kG

P

C

g p H

y

y

x

y

B

n

min

min min

min

.

.

.

.

.

=

=

⋅

⋅

⋅

0 00215 011

0 2

19600 17

0 9

0 75

kG

∆y P

W

P

W

m

y

y

=

−

=

⋅ −

⋅

=

max

max

min

min

.

.

.

.

5 3 1 17 0 8 39

µ

Błąd nastawienia

∆n

m

= 20

µ

.

Wielkość zużycia narzędzia

∆z = 40 m

µ

(tabl. 47).

Przy dokładnym toczeniu wymiar może być utrzymany z tolerancją

(

)

T

m

≈

+

+

+

=

≈

2 39

20

40 13

146 150

2

2

.

µ

Dla bardzo dokładnego toczenia wartość

ρ jako małą pomijamy.

g

m

max

.

(

)

.

=

mm

⋅

+

+

=

=

0 5 150

15 25

115

011

µ

g

m

min

.

=

−

=

=

115

40

0 04

150

2

µ

mm

.

.

P

y max

.

.

.

.

.

=

⋅

⋅

⋅

≈

0 0036 011

0 08

24300 2 4

0 9

0 75

kG

P

y min

.

.

.

.

.

=

⋅

⋅

⋅

≈

0 0031 0 04

0 08

19600 0 9

0 9

0 75

kG

∆y

m

=

⋅ −

⋅

≈

2 4 1 0 9 0 8 17

.

.

.

.

µ

Błąd nastawienia

∆n

m

= 15

µ

.

Wielkość zużycia narzędzia

∆z

m

= 20

µ

.

Przy bardzo dokładnym toczeniu wymiar może być utrzymany z tolerancją

(

)

T

m

≈

+

+

+

=

≈

2 17

15

20 13

96 100

2

2

.

µ

Obliczenia dla średnicy 150 mm dają następujące wyniki:

Wygięcie półwyrobu nieobrobionego: u

m

= ⋅

=

2

750

750

2

µ

(tabl. 18);

błąd nakiełkowania:

ε

µ

n

m

= 820

(tabl. 18)

r

r

r

r

r

ρ ε

µ

=

+ ≈

+

≈

n

u

m

820 750 1090

g

max

.

(

)

=

⋅

+

+

+

=

≈

0 5 3200

150 150

1090 2990 3mm (tabl. 18)

g

min

.

.

= −

=

3

1

3 2

2

4 mm

Sztywność obrabiarki:

a) w położeniu suportu przy koniku:

′ =

j

obr

kG

mm

1500

;

′ =

W

m

kG

0 66

.

µ

b) w środkowym położeniu suportu:

′′ =

j

obr

kG

mm

2000

;

′′ =

m

kG

0 5

.

µ

W

Sztywność układu obrabiarka-przedmiot obrabiany:

Obliczanie naddatków na obróbkę

14

a) w położeniu suportu przy koniku:

′ =

j

obr

kG

mm

1500

;

′ =

W

m

kG

0 66

.

µ

; W

m

kG

max

.

= 0 66

µ

b) w środkowym położeniu suportu:

j

EJ

l

p

kG

mm

=

=

⋅ ⋅

⋅

⋅

=

4 8

4 8 2 10 0 05 15

75

57600

3

6

4

.

.

.

W

m

p

= 0 017

.

µ

Podatność układu w środkowym położeniu suportu

W

W

W

uk

obr

p

m

kG

ł

.

.

.

=

+

=

+

=

0 5 0 017 0 517

µ

W

m

kG

min

.

= 0 52

µ

P

y max

.

.

.

.

=

⋅

⋅

⋅

=

0 00305 3

0 4

24330 100 4

0 9

0 75

.

.

kG

P

y min

.

.

.

.

.

=

⋅

⋅

⋅

=

0 00215 14

0 4

19600 28 7

0 9

0 75

kG

∆y P

W

P

W

m

y

y

=

−

=

⋅

−

⋅

=

max

max

min

min

.

.

.

.

.

100 4 0 66 28 7 0 52 5134

µ

Błąd nastawienia

∆n

m

= 50

µ

.

Wielkość zużycia narzędzia

∆z = 80 m

µ

(tabl. 43).

Bicie wrzeciona: 10

µm.

Błąd obrotu wrzeciona: 10

µm. Stąd Σ∆

obr

m

=

+

=

10 10 20

µ

Przy toczeniu zgrubnym wymiar może być utrzymany z tolerancją

(

)

T

m

≈

+

+

+

=

≈

2 5134

50

80 20

338 6 340

2

2

.

.

µ

Dla dokładnego toczenia mamy

[

]

ρ

µ

=

⋅

⋅

+

−

=

0 0035 0 4

24330 14 11

14

0 66 23

0 75

0 9

0 9

.

.

( .

. )

.

.

.

.

.

m

g

m

max

.

(

)

.

=

m

⋅

+

+

+

=

≈

0 5 340

50 50

23 293 0 3

g

m

min

.

=

−

=

=

300

130 013

340

2

m

.

.

P

y max

.

.

.

.

.

=

⋅

⋅

⋅

=

0 00292 0 3

0 25

24330 8 8

0 9

0 75

kG

P

y min

.

.

.

.

.

=

⋅

⋅

⋅

=

0 0025 013

0 25

19600 2 7

0 9

0 75

kG

∆y

m

=

⋅

−

⋅

=

8 8 0 66 2 7 0 52 4 4

.

.

.

.

.

µ

Błąd nastawienia:

∆n

m

= 20

µ

.

Wielkość zużycia narzędzia

∆z = 40 m

µ

(tabl. 47).

Przy dokładnym toczeniu wymiar może być utrzymany z tolerancją

(

)

T

m

≈

+

+

+

=

2 4 4

20

40 20

160

2

2

.

µ

Dla bardzo dokładnego toczenia mamy

[

]

ρ

µ

=

⋅

⋅

+

−

⋅

=

0 00292 0 25

24330 013 0 023

013

0 66 0 5

0 75

0 9

0 9

.

.

( .

.

)

.

.

.

.

.

.

m

g

m

max

.

(

)

.

.

.

=

⋅

mm

+

+

+

=

≈

0 5 160

15 25

0 5 120 5

012

µ

g

m

min

.

=

−

=

=

120

40

0 04

160

2

µ

mm

.

.

P

y max

.

.

.

.

.

=

⋅

⋅

⋅

=

0 0042 012

01

24330 2 5

0 9

0 75

kG

P

y min

.

.

.

.

.

=

⋅

⋅

⋅

=

0 0036 0 04

01

19600 0 74

0 9

0 75

kG

∆y

m

=

⋅

−

⋅

=

2 5 0 66 0 74 0 52 13

.

.

.

.

.

µ

Błąd nastawienia:

∆n

m

= 15

µ

.

Wielkość zużycia narzędzia

∆z

m

= 20

µ

.

Błędy geometryczne obrabiarki

Σ∆

obr

m

= 20

µ

.

Przy bardzo dokładnym toczeniu wymiar może być utrzymany z tolerancją

Obliczanie naddatków na obróbkę

15

(

)

T

m

≈

+

+

+

=

2 13

15

20 20

110

2

2

.

µ

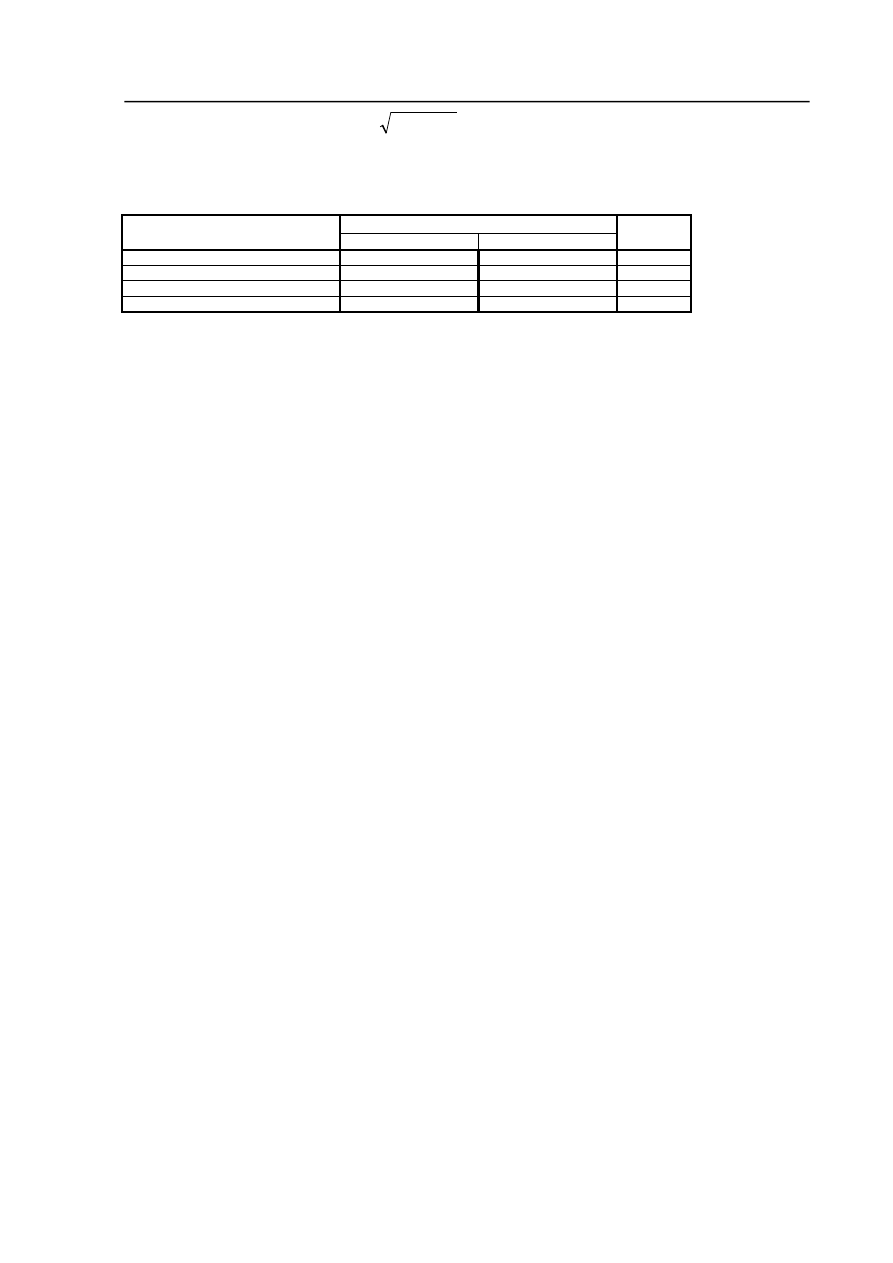

Tolerancje wymiarów średnic półwyrobów nie obrobionych oraz półwyrobów obrobionych

wstępnie, dokładnie i bardzo dokładnie podane są w tabeli 1.

Tabela 1

Metody obróbki

Tolerancje na średnicy w µm

Stosunek

50 mm

150 mm

Walcowanie zwykłej dokładności 1600 3200

2,0

Toczenie zgrubne

280

340

1,2

Toczenie dokładne 150

160

1,1

Toczenie bardzo dokładne 100

110

1,1

Przykład 2

Dany jest np. wałek, którego wymiar rysunkowy wynosi 27.35

-0.014

, a całkowita

długość - 100 mm. Wyjściowym półfabrykatem jest w tym wypadku stal kalibrowana

ciągniona o wysokiej dokładności (3 klasa). Naddatek na szlifowanie bezkłowe po obcięciu

(przed obróbką cieplną) oblicza się wg. wzoru

(

) (

)

2

2

2

1

q

T

H

B

b

a

śra

a

a

ub

=

+

+

+

+

r

r

ρ

ε

$

Ponieważ jednak przy obróbce na szlifierce bezkłowej nie występuje błąd zamocowania, więc

powyższy wzór przyjmie postać

(

)

2

2

1

q

T

H

B

b

a

śra

a

a

=

+

+

+

ρ

2

Zgodnie z tablicą 14 obliczamy wartość

ρ

a

ρ

µ

a

u

u l

m

=

⋅ =

⋅

=

∆

15 50 75

.

Podstawiając do wzoru tę wartość oraz odpowiednie wartości pozostałych składników

naddatku podane w tej tablicy, otrzymamy

2

45 2 40 40

2 75 355

q

m

b

=

+

+

+ ⋅

=

(

)

µ

Naddatek na szlifowanie bezkłowe po obróbce cieplnej (tabl. 54) wynosi

2

2

q

T

H

b

a

śra

a

2

=

+

+

ρ

2

45 2 10 2 0 9 50 155

q

m

b

=

+ ⋅

+ ⋅

⋅

=

.

µ

Naddatek na szlifowanie bardzo dokładne

2

21 2 3 2 0 06 50 33

q

m

b

=

+ ⋅ + ⋅

⋅

=

.

µ

Całkowity naddatek na obróbkę

2

355 155 33 543

′ =

+

+

=

q

m

b

µ

Największy wymiar półwyrobu wyniesie

′ =

+

=

D

m

p

27 35 0 543 27 893

.

.

.

m

m

Przyjmując

, otrzymamy całkowity naddatek na obróbkę

′′ =

D

m

p

28

2

28 27 35 0 65

′′ =

−

=

q

m

b

.

.

m

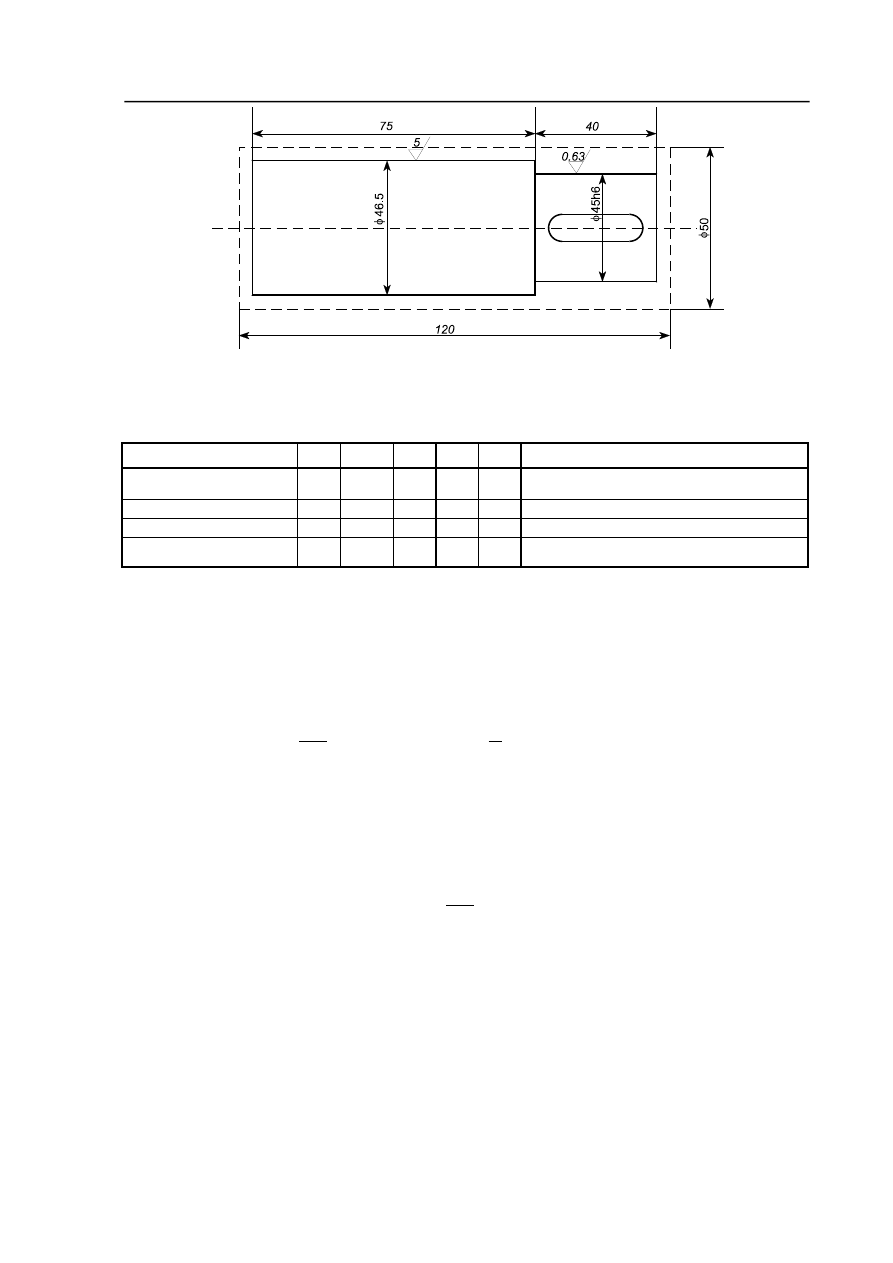

Przykład 3

Dla przedmiotu podanego na rysunku 1 należy dla powierzchni

φ45h6 obliczyć

całkowity naddatek. Za wyjściowy półfabrykat przyjmijmy pręt walcowany zwykłej

dokładności ze stali. Dla wykonania tej powierzchni należy przeprowadzić obróbkę zgrubną,

dokładną (kształtującą), szlifować zgrubnie i wykańczająco, stąd wzór na całkowity naddatek

przyjmie postać

2

2

2

2

2

q

q

q

q

q

b

bzgr

bdok

bszlzgr

bszlwyk

=

+

+

+

Obliczanie naddatków na obróbkę

16

Rysunek 1

Zestawmy potrzebne do obliczeń parametry w tabeli.

Tabela 2

Oznaczenia

T

a

H

śra

B

a

1

ρ

a

ε

ub

Uwagi

Toczenie zgrubne

1600 150 150

861.2 120

∆u=12µm bez prostowania (∆u=2µm. po prostowaniu)

błąd nakiełkowania

ε

n

=425

µm

Toczenie kształtujące

340 50 50 25 0

Szlifowanie zgrubne

170 15 25 0 0

Szlifowanie wykańczające

50 10 25

(50?)

1.2 0

∆u=0.03µm

1. Naddatek na toczenie zgrubne

Ponieważ parametry we wzorze mają indeks a (z operacji poprzedzającej), to

parametry te należy odczytać dla półfabrykatu. Dla pręta walcowanego normalnej

dokładności odczytujemy z tablicy 18 dla

φ50 i długości 120. W zależności od

sposobu ustalenia mamy:

• dla ustalenia w uchwycie szczękowym samocentrującym

ρ

=

⋅ =

⋅

=

∆u l

m

u

12

120

2

720

µ

, gdzie l

L

u

=

2

, L - długość przedmiotu obrabianego

Błędy ustalenia odczytujemy z tablic 9, 10, 11. Z tablicy 9 błąd bazowania

ε

b

=0, z

tablicy 10 błąd zamocowania

ε

z

=120

µm (?), stąd

ρ

µ

a

m

= 720

,

ε

µ

ub

m

= 120

.

Naddatek na obróbkę zgrubną

2

1600 2 150 150

2 0 96 720 0 4 120

3678 4

36784

q

m

bzgr

=

+ ⋅

+

mm

+ ⋅

⋅

+

⋅

=

=

(

)

( .

.

)

.

.

µ

• dla ustalenia w kłach stałych

ρ

ε

a

u

n

u l

m

=

⋅

⋅ +

⋅

=

⋅ ⋅

+

⋅

=

0 96

0 4

0 96 12

120

2

0 4 425 8612

.

.

.

.

∆

µ

.

Z tablicy 9 błąd bazowania

ε

b

=0, z tablicy 10 błąd zamocowania

ε

z

=0

µm, stąd

ε

µ

ub

m

= 0

. Naddatek na obróbkę zgrubną

2

1600 2 150 150

2 8612 3922 4

39224

q

m

bzgr

=

+ ⋅

+

mm

+ ⋅

=

=

(

)

.

.

.

µ

2. Naddatek na toczenie kształtujące

Tu odczytujemy wartości parametrów z poprzedniej operacji, czyli po toczeniu

zgrubnym z tabeli 44 (lub tabeli 43). Dla toczenia w kłach z zabierakiem

ε

µ

ub

m

= 0

.

Naddatek na toczenie kształtujące

2

340 2 50 50

2 25 590

0 59

q

m

bdok

=

mm

+ ⋅

+

+ ⋅

=

=

(

)

.

µ

Obliczanie naddatków na obróbkę

17

3. Naddatek na szlifowanie zgrubne kłowe

Tu odczytujemy wartości parametrów z poprzedniej operacji, czyli po toczeniu

kształtującym z tabeli 47. Dla szlifowania kłowego

ε

µ

ub

m

= 0

. Naddatek na

szlifowanie zgrubne

2

170 2 15 25

250

0 25

q

m

bszlzgr

=

+ ⋅

+

mm

=

=

(

)

.

µ

4. Naddatek na szlifowanie wykańczające

Tu odczytujemy wartości parametrów z poprzedniej operacji, czyli po szlifowaniu

zgrubnym z tabeli 54.

ρ

µ

a

u

u l

m

=

⋅ =

⋅

=

∆

0 03 40 12

.

.

Naddatek na szlifowanie wykańczające

2

50 2 10 25

2 12 122 4

01224

q

m

bszlwyk

=

mm

+ ⋅

+

+ ⋅

=

=

(

)

.

.

.

µ

Naddatek całkowity

2

3922 4 590 250 122 4 4884 8

4885

q

m

b

=

+

m

+

+

=

≈

.

.

.

µ

µ

(dla zgrubnej w kłach)

2

3678 4 590 250 122 4 4640 8

4641

q

m

b

=

+

m

+

+

=

≈

.

.

.

µ

µ

(dla zgrubnej w uchwycie)

Wyszukiwarka

Podobne podstrony:

07 naddatki

Naddatki na szlifowanie otworów

Naddatki

przykladowy projekt 3, naddatki, Obliczam naddatki na obróbkę

6 Rodzaje naddatków

OPTYMALIZACJA NADDATKÓW OBRÓBKOWYCH

Naddatki na wytaczanie

naddatki międzyoperacyjne

TABELA NADDATKOW czysta, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semest

naddatki

Naddatki na szlifowanie klowe

Naddatki na toczenie kształtujące

odlew naddatkizgóry

Dobór naddatków na obróbkę elementu odlewanego - Projekt, Uczelnia, Technologia budowy maszyn

Naddatki na obróbkę powierzchni zewnętrznych, OPERATOR OSN CNC, Obróbka skrawaniem, Obróbka skrawani

TABELA NADDATKOW, Studia, ZiIP, SEMESTR VI, Technologia maszyn

Dobór naddatków i program obróbki wałka wielostopniowego, Projektowanie procesów technologicznych

NADDATKI OPERACYJNE

TABELA NADDATKOW, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 6, Se

więcej podobnych podstron