Rodzaje naddatków i czynniki

wpływające

na ich wielkość

Białystok 2009

Białystok 2009

Rodzaje naddatków i czynniki wpływające na ich wielkość

Obróbka wiórowa półfabrykatów części maszyn powoduje, że dużą

objętość

materiału zamienia się w wióry. W wielu przypadkach wióry stanowią do 60%

masy

półfabrykatu, co wynika głównie ze zbyt dużych naddatków materiałowych.

Wielkości podstawowe w odniesieniu do naddatków

Rozróżnia się naddatki całkowite i tzw. naddatki operacyjne.

Naddatek całkowity na obróbkę С określa grubość warstwy usuwanej w

procesie

obróbki. Wielkość naddatku kompensuje błędy wymiarowo-kształtowe, wady

powierzchniowe i pod powierzchniowe występujące w poszczególnych etapach

wytwarzania

i

spowodowane

niedokładnością

metod

i

urządzeń

technologicznych.

Wielkość naddatku całkowitego stanowi różnicę wartości wymiaru półfabrykatu i

wartości wymiaru gotowej części .

Tolerancja wymiaru półfabrykatu jest jednocześnie tolerancją wymiaru

naddatku

całkowitego na obróbkę oraz naddatku na pierwszą operację. Tolerancja

wymiaru

półfabrykatu może obejmować odchyłkę dodatnią (+) i ujemną (-). Przy

ustalaniu

naddatku dla pierwszej operacji bierze się pod uwagę (wlicza się) tylko

odchyłkę w

głąb materiału, tj. odchyłkę (-) dla powierzchni zewnętrznych oraz odchyłkę (+)

dla

otworów.

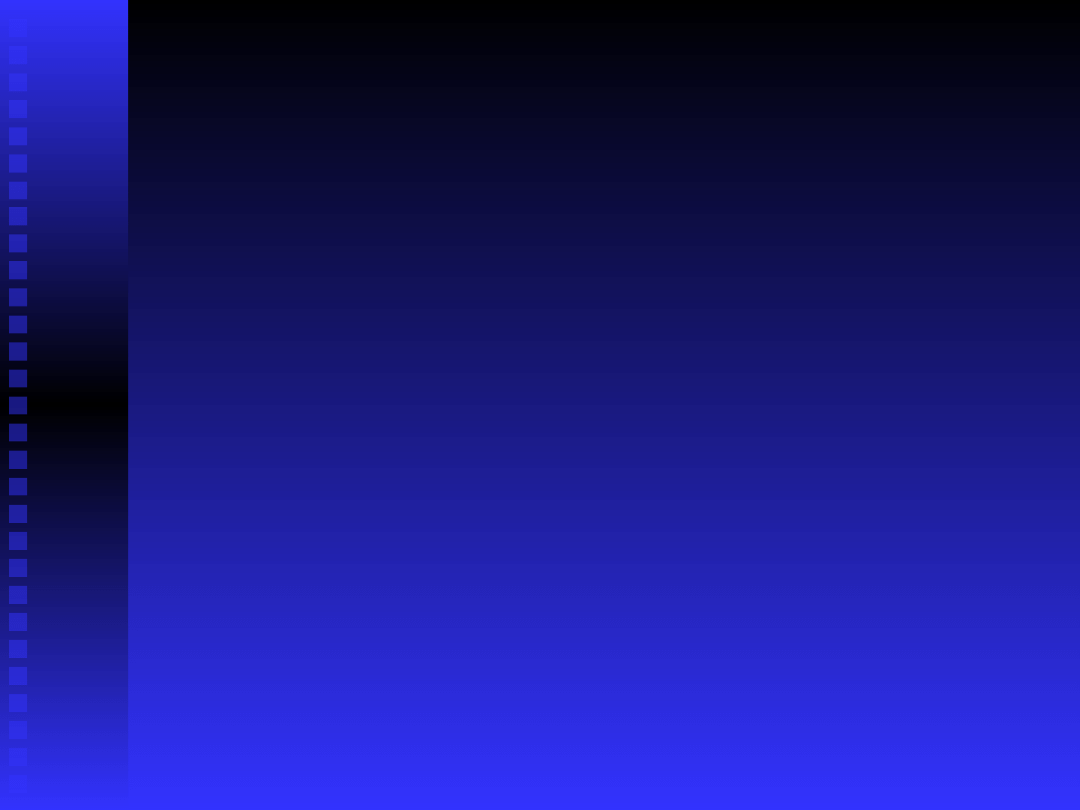

6. Kodzaje naddatków i czynniki wpływające na ich wielkość

Naddatek całkowity na obróbkę

skrawaniem a, b – wymiary gotowej

części; C

a

, C

b

, Ci – całkowite naddatki

Konsekwencją konieczności stosowania

podziału obróbki na obróbkę zgrubną

kształtującą

(średnio

dokładną)

i

wykańczającą

jest

podział

naddatku

całkowitego na tzw. naddatki operacyjne.

Naddatek operacyjny jest określony

grubością

warstwy

g

obejmującej

wadliwość

powierzchni

i

materiału,

usuwanej podczas operacji. Wartości

naddatku operacyjnego określa się różnicą

wartości wymiarów otrzymywanych w

dwóch kolejnych operacjach.

Naddatek całkowity na obróbkę С jest

zatem sumą algebraiczną naddatków

operacyjnych. W przypadku naddatków

jednostronnych i asymetrycznych jest

sumą warstw skrawanych w kolejnych

operacjach, zabiegach lub przejściach

obróbkowych

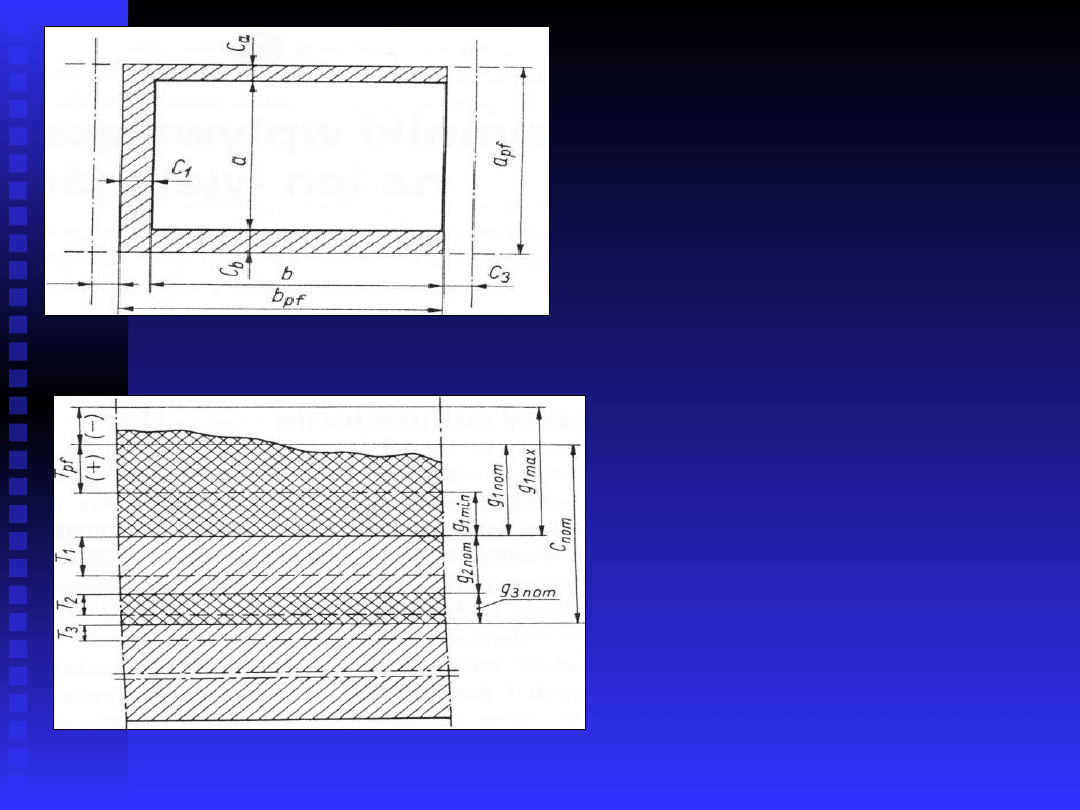

Struktura

naddatku

całkowitego jednostronnego na obróbkę

powierzchni zewnętrznej;

T

pf

, T

b

T

2

, T

3

- odpowiednie wartości

tolerancji

wymiarowo-kształtowych

półfabrykatu,

obróbki

zgrubnej,

kształtującej i wykańczającej;

g

b

g

2

, g

3

- naddatki na obrót zgrubną,

kształtującą i wykańczającą powierzchni

wewnętrznej/

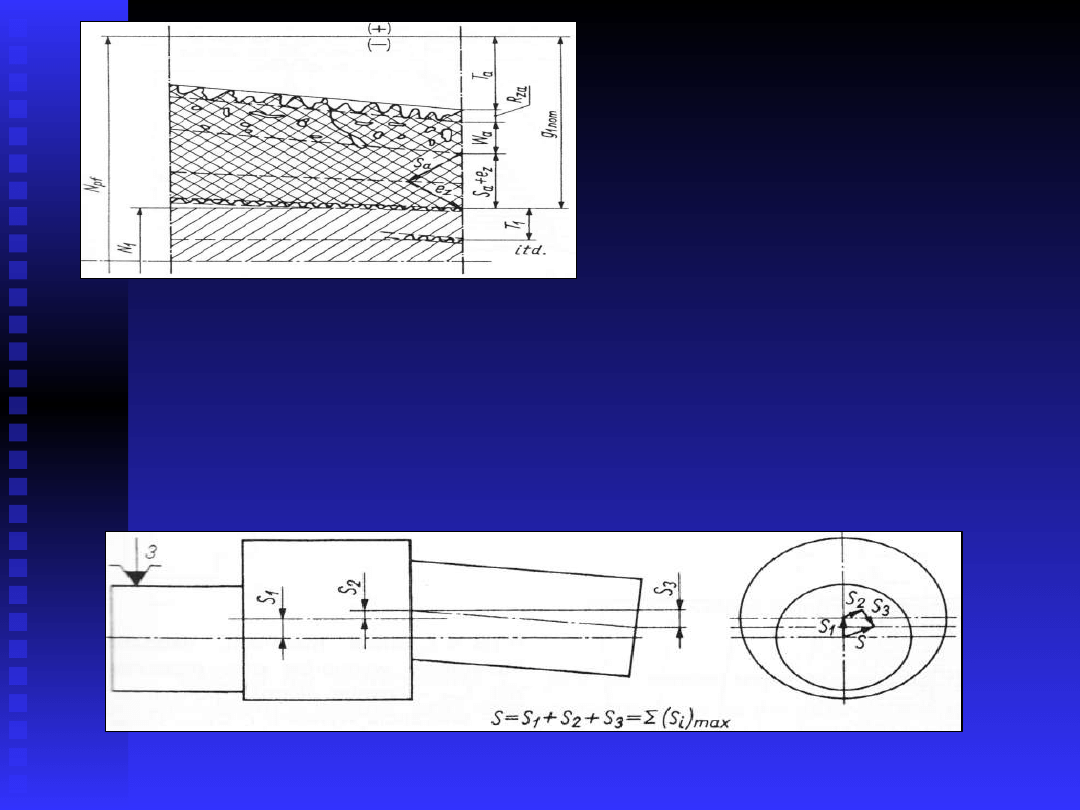

Przy naddatkach na dwie strony, czyli naddatkach symetrycznych

2g=T

a

+ 2(R

za

+W

a

) + 2(S

a

±e

z

)

gdzie: T

a

- wartość tolerancji wymiaru dla poprzedniej operacji, mierzona w głąb

materiału,

R

za

- normatyw średniej wysokości chropowatości powierzchni dla poprzedniego zabiegu

obróbki,

W

a

- normatyw głębokości warstwy wadliwej materiału dla uprzedniego zabiegu,

S

a

- normatyw wypadkowego odchylenia przestrzennego wzajemnie związanych

powierzchni części

obrabianej, spowodowanego w poprzednim zabiegu obróbki,

e

z

- normatyw błędu ustalenia części wykonywanej operacji obejmujący błąd bazowania

(ustalenia) i

błąd zamocowania części

Struktura błędu odchylenia (przemieszczenia) przestrzennego wzajemnie

związanych układów : powierzchni na przykładzie wału

Struktura naddatku

operacyjnego

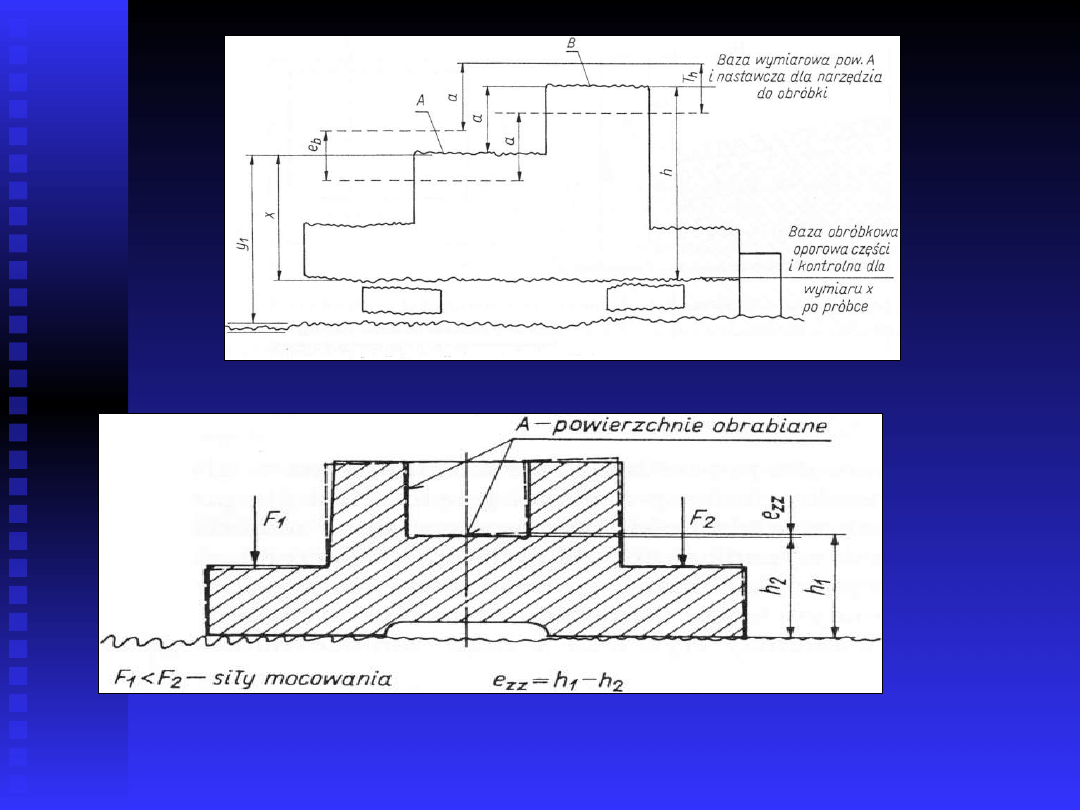

Wyjaśnienie błędu bazowania Th = e

b

Wyjaśnienie błędu zamocowania e

zz

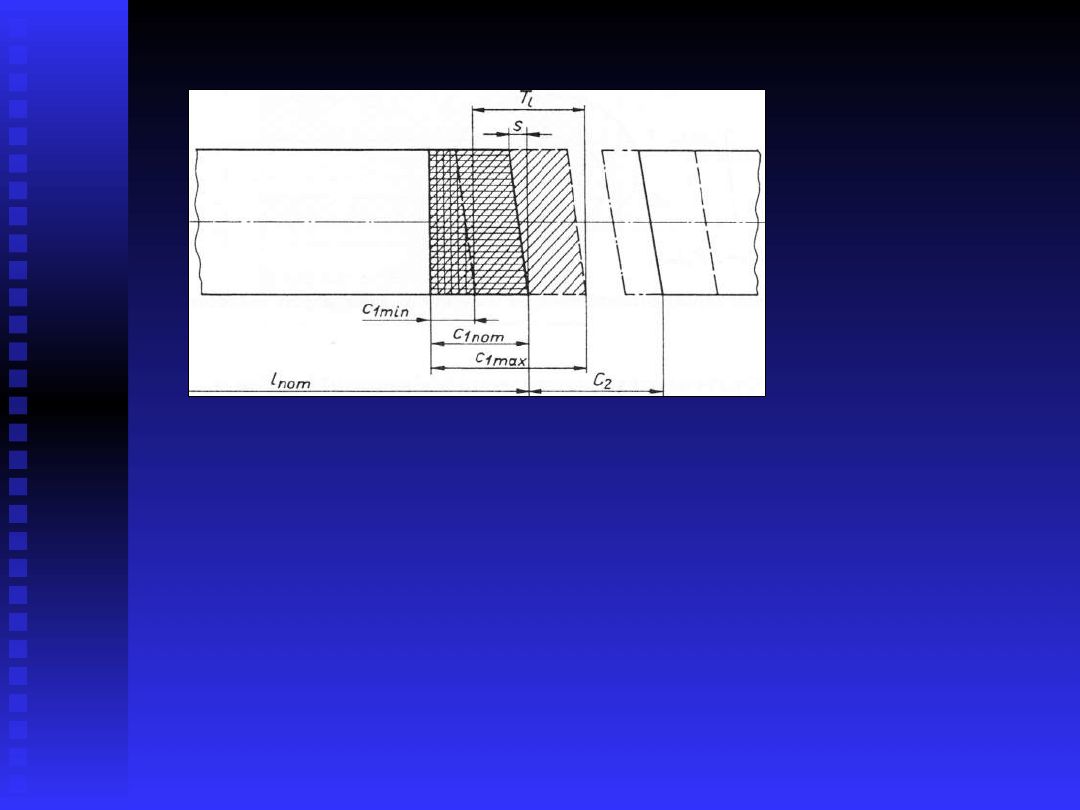

Strata materiału, naddatki i tolerancje wymiarów przy

przecinaniu; I nom - wymiar długości półwyrobu; Ti -

tolerancja wymiaru /; Ci

min

, Ćmom, Ci

max

- minimalny, nominalny

i maksymalny naddatek na wyrównanie powierzchni czołowej;

S - błąd nie prostopadłości powierzchni czołowej do osi

materiału; C

2

- strata na przecinanie

Naddatek na obróbkę powierzchni czołowej jest ściśle związany z procesem

przecinania materiału. Jest to typowy naddatek na obróbkę C

b

obejmujący błędy

wymiarowo-kształtowe

oraz

wady

powierzchniowe

i

podpowierzchniowe

występujące przy przecinaniu .

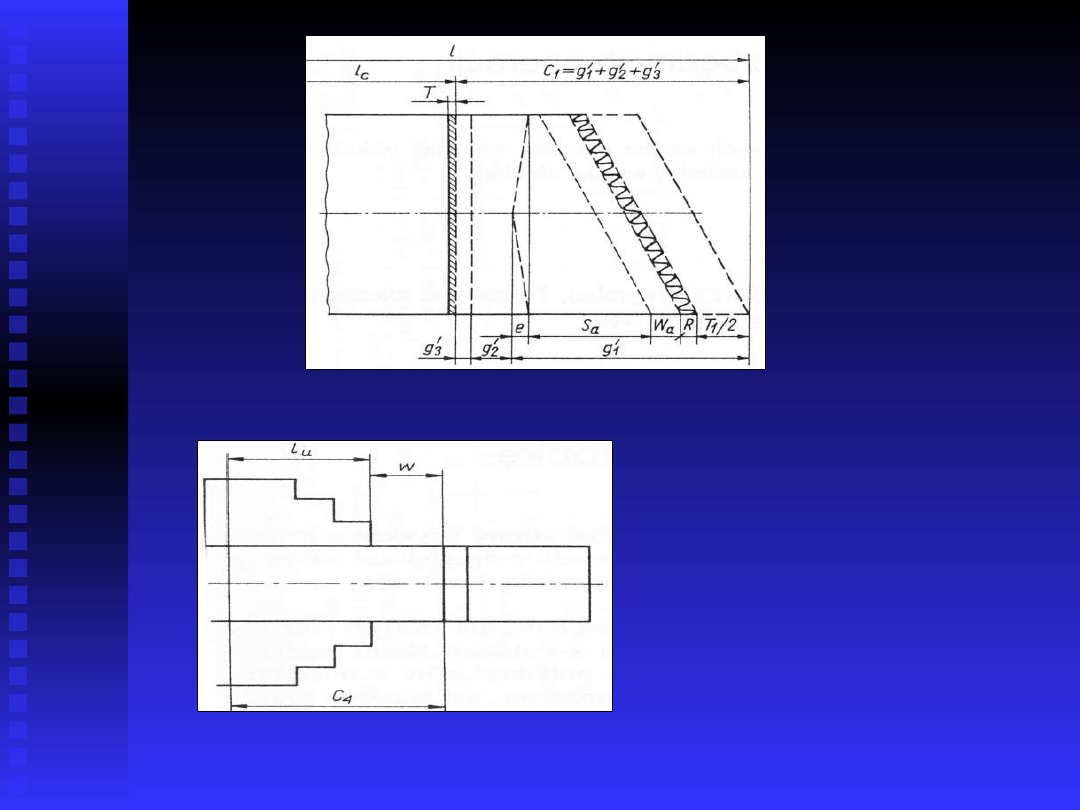

Naddatek Ci na obróbkę powierzchni czołowej po przecinaniu; g1 - naddatek na obróbkę

zgrubią;

g‘

2

- naddatek na obróbkę kształtującą; g'

3

- naddatek na obróbkę wykańczającą;

Odpad

C

4

na

uchwycenie

Odpad na uchwycenie C

4

jest to strata technologiczna materiału występująca przу

odcięciu z pręta (rury) zamocowanego w uchwycie ostatniego półwyrobu.

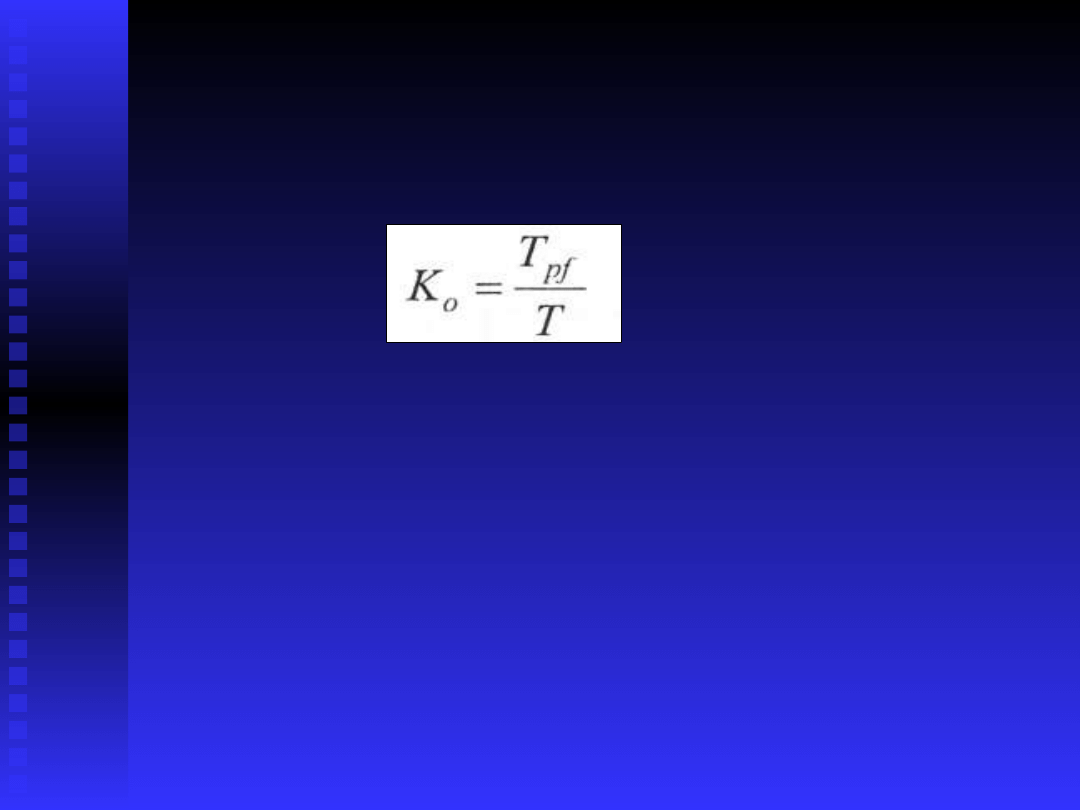

Obliczenie liczby niezbędnych operacji

obróbkowych

Liczbę niezbędnych operacji obróbkowych można określić, ustalając

wskaźnik Ko wymaganego wzrostu dokładności powierzchni w wyniku

obróbki

gdzie:

T

pf

- wartość tolerancji półfabrykatu (półwyrobu), T - wartość tolerancji

wymiaru maksymalnej średnicy zewnętrznej gotowej części.

W przybliżeniu:

- przy K

0

< 10 można stosować 1 operację,

- przy 10 < K

0

< 50 powinno się stosować 2 operacje,

- przy K

0

> 50 powinno się stosować 3 operacje.

Normatywy naddatków na obróbkę skrawaniem

W produkcji jednostkowej i małoseryjnej dla wyrobów, dla których

półfabrykatami są odlewy lub odkuwki, przyjmuje się naddatki z Polskich Norm,

podające całkowity naddatek na obróbkę. Dla półfabrykatów hutniczych, np.

prętów walcowanych, technolodzy opracowują normatywy zakładowe,

branżowe i ujmują je w odpowiednich tablicach lub rejestrują w komputerze.

W produkcji wielkoseryjnej i masowej naddatki powinny być ustalone metod

analityczno-obliczeniową. Kolejność postępowania w takim przypadku powinna

być następująca:

1. Obliczenie wskaźnika wymaganego wzrostu dokładności K

0

na podstawie

tolerancji wymiaru półfabrykatu i wartości tolerancji wymiaru końcowego danej

powierzchni.

2. Na podstawie wskaźnika K

0

i warunków produkcyjnych ustalenie liczby

operacji, zabiegów lub przejść obróbkowych.

3. Obliczenie wartości nominalnej naddatku operacyjnego na pierwszą

operację, obróbkę zgrubną, na podstawie normatywów spodziewanych błędów

półfabrykatów

4. Obliczenie wartości nominalnej naddatku operacyjnego na następną

operację, i obróbkę kształtującą, na podstawie normatywów spodziewanych

błędów dla obróbki zgrubnej T

h

R

zb

W\, S\

9

oraz ewentualnie błędu ustalenia.

5. Obliczenie wartości nominalnej naddatku operacyjnego na operację obróbki

wykańczającej.

6. Obliczenie wartości nominalnej naddatku całkowitego na obróbkę danej

powierzchni jako sumy nominalnych naddatków operacyjnych i ewentualne

zaokrąglenie wartości obliczeniowej.

Naddatki na obróbkę powierzchni zewnętrznych

Średnica

Średnica

Chropowat

Chropowat

ość

ość

Produkcja jednostkowa i

Produkcja jednostkowa i

maloseryjna

maloseryjna

Odchyłk

Odchyłk

a

a

wykonan

wykonan

ia

ia

nominalna

nominalna

powierzch

powierzch

ni

ni

Ra

Ra

do

do

Rodzaj

Rodzaj

obróbki

obróbki

Stan

Stan

długość, mm

długość, mm

d

d

mm

mm

materiału

materiału

obrabian

obrabian

ego

ego

do

do

100

100

100

100

-250

-250

250

250

400

400

400

400

-630

-630

630

630

-

-

1000

1000

1000

1000

-

-

1600

1600

1600

1600

-2500

-2500

mm

mm

1

1

2

2

3

3

4

4

5

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

20

20

toczenie

toczenie

zgrubne

zgrubne

walcowa

walcowa

ny

ny

2,5

2,5

3,0

3,0

3,0

3,0

3,5

3,5

-

-

-

-

-

-

-0,3 -0,1

-0,3 -0,1

,2,5

,2,5

toczenie

toczenie

kształtujące

kształtujące

-

-

0,9

0,9

1,0

1,0

1,2

1,2

1,3

1,3

-

-

—

—

< 10

< 10

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

miękki

miękki

0,3

0,3

0,3

0,3

0,4

0,4

0,4

0,4

—

—

—

—

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

twardy

twardy

0,3

0,3

0,4

0,4

0,4

0,4

0,5

0,5

-

-

—

—

-0,06

-0,06

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

miękki

miękki

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,3

-

-

—

—

—

—

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

twardy

twardy

0,3

0,3

0,3

0,3

0,3

0,3

0,4

0,4

-

-

-

-

—

—

20

20

toczenie

toczenie

zgrubne

zgrubne

walcowa

walcowa

ny

ny

2,5

2,5

3,0

3,0

3,0

3,0

3,5

3,5

4,0

4,0

-

-

-

-

-0,4

-0,4

2,5

2,5

toczenie

toczenie

kształtujące

kształtujące

-

-

1,0

1,0

1,1

1,1

1,2

1,2

1,4

1,4

1,7

1,7

—

—

—

—

10-18

10-18

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

miękki

miękki

0,3

0,3

0,4

0,4

0,4

0,4

0,5

0,5

0,5

0,5

—

—

-0,12

-0,12

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

twardy

twardy

0,3

0,3

0,4

0,4

0,4

0,4

0,5

0,5

0,7

0,7

—

—

—

—

-0,07

-0,07

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

miękki

miękki

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,4

0,4

—

—

—

—

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

twardy

twardy

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,5

0,5

—

—

—

—

20

20

toczenie

toczenie

zgrubne

zgrubne

walcowa

walcowa

ny

ny

3,0

3,0

3,0

3,0

3,5

3,5

4,0

4,0

4,5

4,5

5,5

5,5

-

-

-0,5

-0,5

2,5

2,5

toczenie

toczenie

kształtujące

kształtujące

-

-

1,2

1,2

1,3

1,3

1,4

1,4

1,6

1,6

1,8

1,8

2,2

2,2

—

—

18-30

18-30

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

miękki

miękki

0,3

0,3

0,4

0,4

0,4

0,4

0,5

0,5

0,6

0,6

0,7

0,7

—

—

-0,14

-0,14

0,63

0,63

szlifowanie

szlifowanie

kłowe

kłowe

twardy

twardy

0,4

0,4

0,4

0,4

0,5

0,5

0,5

0,5

0,7

0,7

0,9

0,9

—

—

-0,08

-0,08

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

miękki

miękki

0,3

0,3

0,3

0,3

0,3

0,3

0,4

0,4

0,4

0,4

—

—

0,63

0,63

szlifowanie

szlifowanie

bezkłowe

bezkłowe

twardy

twardy

0,3

0,3

0,3

0,3

0,3

0,3

0,4

0,4

0,4

0,4

-

-

—

—

Normatywy naddatków na obróbkę skrawaniem

c.d.

Bardzo cenną pomocą dla technologów są opracowane, na podanej wyżej

zasadzie, przez Instytut Obróbki Skrawaniem w Krakowie normatywy naddatków

na obróbkę skrawaniem w postaci tablic.

Rozróżnia się 2 podstawowe rodzaje normatywów. Są to:

- normatywy podstawowe składowe,

- normatywy naddatków operacyjnych.

W normatywach podstawowych składowych są zawarte wartości tolerancji

wymiarów technologicznych, głębokości warstw wadliwych, wysokości

chropowatości powierzchni, błędy odchyleń przestrzennych i błędy ustalania

obrabianych części.

Forma ujęcia normatywów naddatków operacyjnych jest analogiczna do form;

ujęcia normatywów podstawowych, z tym że zamiast wielkości błędów

występują, naddatki na poszczególne rodzaje obróbki. Normatywy naddatków

operacyjnych są opracowane z mniejszą dokładnością dla produkcji seryjnej i z

dużą dokładnością dla produkcji wielkoseryjnej i masowej, dla ściśle określonych

warunków produkcji.

Dziękuję za uwagę

Document Outline

Wyszukiwarka

Podobne podstrony:

RODZAJE WYSIŁKU FIZYCZNEGO

rodzaje ooznaczen i ich ochrona

rodzaje struktur rynkowych 2

rodzaje diet

Rodzaje zanieczyszczeń środowiska

rodzaje wi za

Rodzaje fundamentów

Wykład 5 Rodzaje audytu wewnetrznegoSTUDENCIZAO

Rodzaje aberracji chromosomowych pop

Różne rodzaje grzejników

II wyklad Interakcje i rodzaje wiedzy

Rodzaje przedsiębiorstw2

Rodzaje cery

Rodzaje manipulacji

Narzędzia chirurgiczne i ich rodzaje

W 4 biomonitoring testy rodzaje

Rodzaje klimatów na świecie

rodzaje oznaczen i ich ochrooona

więcej podobnych podstron