Ćwiczenie 5, 6

5. USTAWIANIE PARAMETRÓW PROCESU FORMOWANIA WTRYSKOWEGO

6. WPŁYW PARAMETRÓW PROCESU FORMOWANIA WTRYSKOWEGOO NA WŁAŚCIWOŚCI

WYPRASEK WTRYSKOWYCH

ZAGADNIENIA DO ĆWICZEŃ

Wstęp

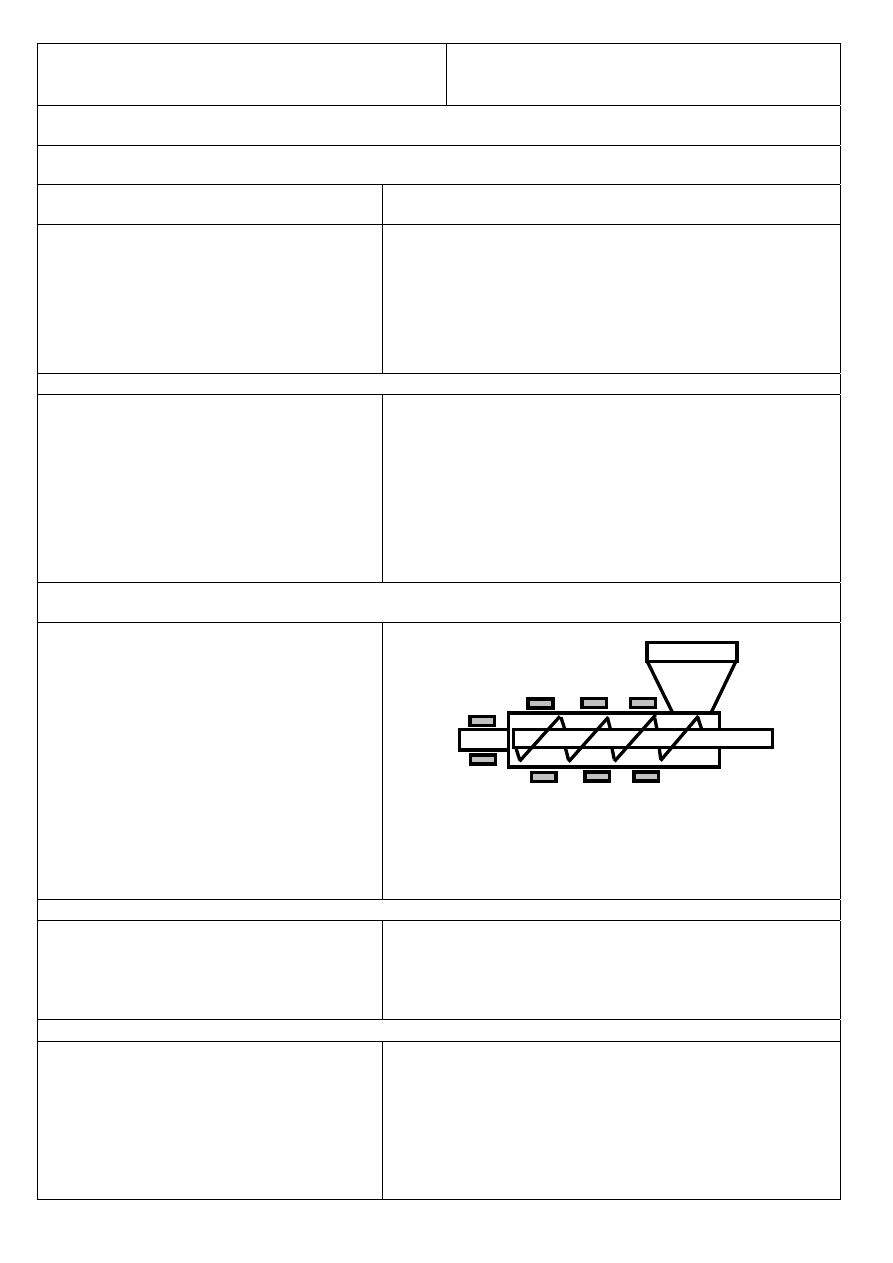

Proces formowania wtryskowego należy do najczęściej stosowanych technologii przetwórstwa tworzyw

sztucznych. Prowadzi się go na maszynach zwanych wtryskarkami oraz z udziałem takich urządzeń

pomocniczych jak termostaty produkcyjne, suszarnie tworzywa, młynki do mielenia tworzyw itp. Coraz

częściej proces ten automatyzuje się poprzez wykorzystanie manipulatorów oraz urządzeń kontroli jakości.

Istota procesu polega na uplastycznieniu określonej porcji materiału (wynikającej z objętości gniazd formy oraz

układu wlewowego) w postaci tzw. granulatu wtryskowego oraz wtryśnięciu tejże masy pod wysokim

ciśnieniem do gniazd formy, gdzie na skutek ogrzewania (dotyczy duroplastów) lub chłodzenia (dotyczy

termoplastów) ulega ona zestaleniu zachowując kształt nadany przez odpowiednio wyprofilowane gniazdo

formy. Tak ukształtowany wyrób nosi nazwę wypraski.

Proces ten, w zależności od wielkości i konstrukcji wypraski oraz wykorzystanej wtryskarki trwa od kilku

sekund do kilku minut. Jest to więc technologia zapewniająca wysoką wydajność produkcji. Schemat typowej

wtryskarki przedstawia rys.1.

1. Budowa wtryskarki

W budowie każdej wtryskarki wyróżnia się cztery podstawowe zespoły:

• Zespół zamykania i otwierania formy (stoły wtryskarki, kolumny prowadzące, mechanizmy ryglujące

formę w momencie zamknięcia – mechanizm kolanowo – dźwigniowy itp.)

• Zespół plastyfikacji i wtrysku (zasobnik z tworzywem, cylinder plastyfikujący, ślimak, elementy

grzejne, dysza wtryskowa itp.)

• Zespół napędowy (silniki elektryczne, siłowniki hydrauliczne, pompy hydrauliczne itp.)

• Zespół sterowania procesem wtrysku (jednostka sterująca CPU, elementy automatyki przemysłowej (np.

termoregulatory, wyłączniki czasowe, wyłączniki krańcowe) itp.)

3. Cykl formowania wtryskowego

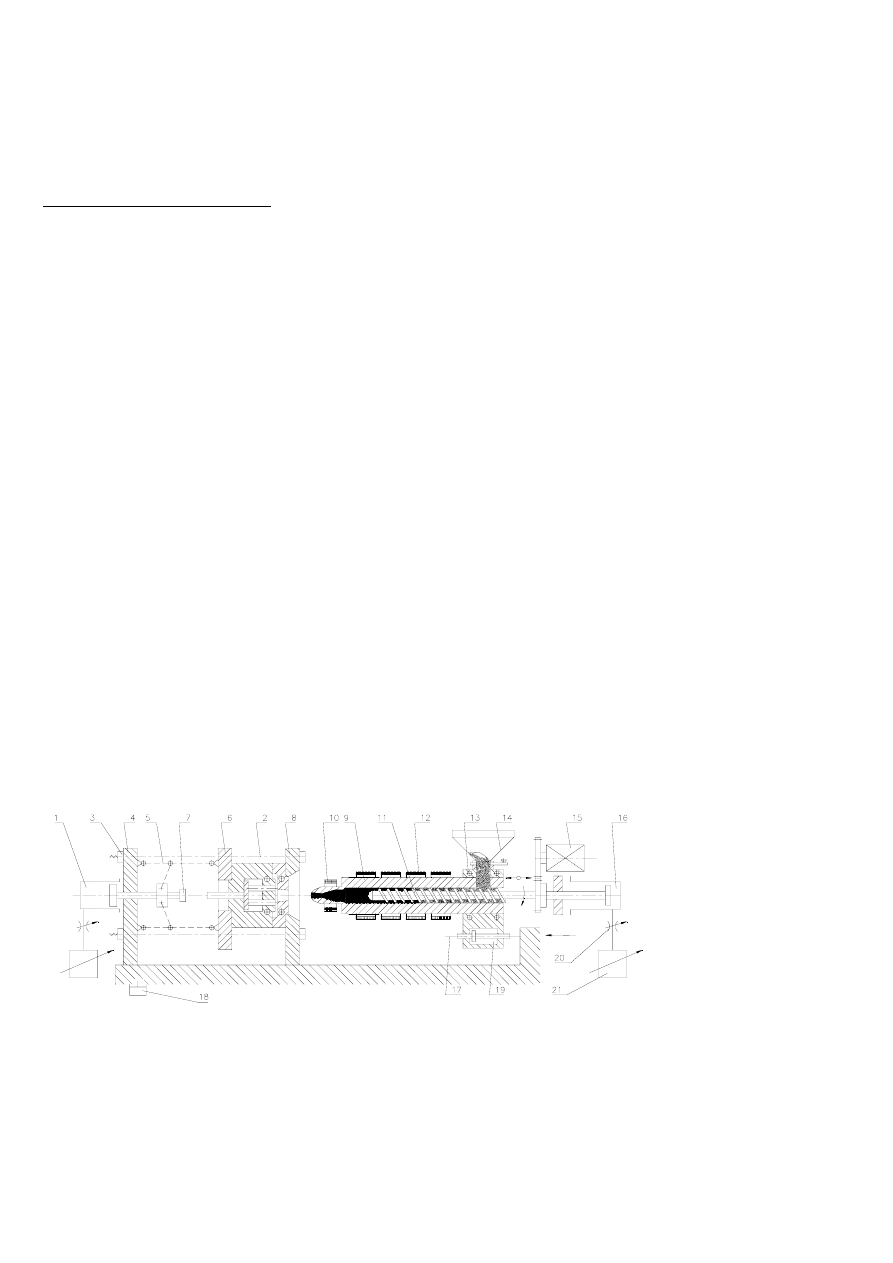

Rys. 1. Schemat wtryskarki ślimakowej z kolanowo – dźwigniowym systemem zamykania: 1- siłownik hydrauliczny

napędu stołu, 2 – kolumny prowadzące, 3 – nakrętki regulacji wysokości formy, 4 – stół tylny, 5 – zespół zamykania i

otwierania formy, 6 – stół ruchomy, 7 – zderzak wtryskarki, 8 – stół nieruchomy, 9 – cylinder wtryskowy, 10 – dysza

wtryskarki, 11 – ślimak, 12 – grzejniki, 13 – chłodzenie strefy zasypowej cylindra, 14 – lej zasypowy, 15 – napęd

ruchu obrotowego ślimaka, 16 – siłownik hydrauliczny napędu ślimaka, 17 – prowadnice zespołu cylinder – ślimak,

18 – zbiornik oleju, 19 – siłownik hydrauliczny przesuwu zespołu cylinder – ślimak, 20 regulator wydatku oleju, 21 –

regulator ciśnienia oleju.

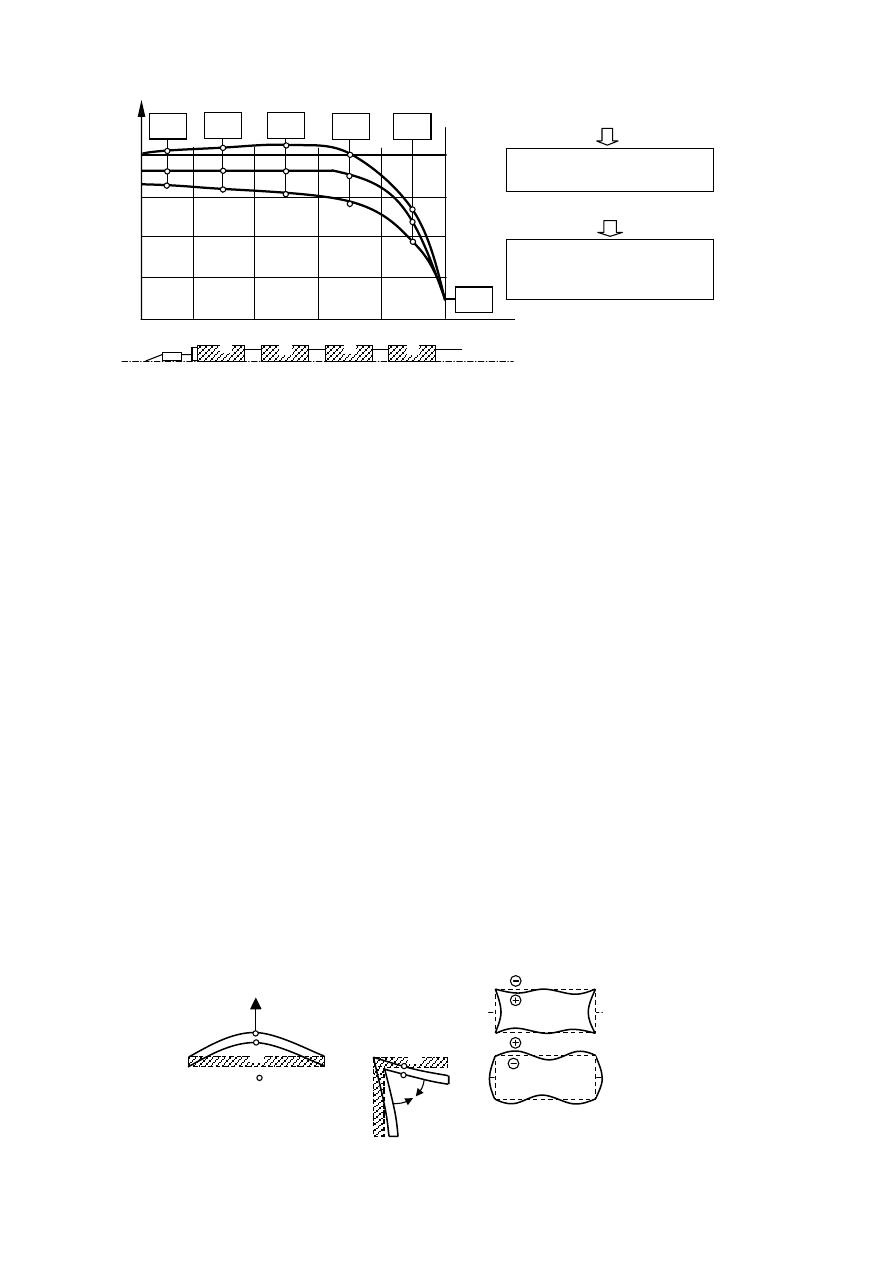

2. Cykl formowania wtryskowego

Formowanie wtryskowe, podobnie jak każdy proces cykliczny, przebiega wg ustalonego schematu, który tylko

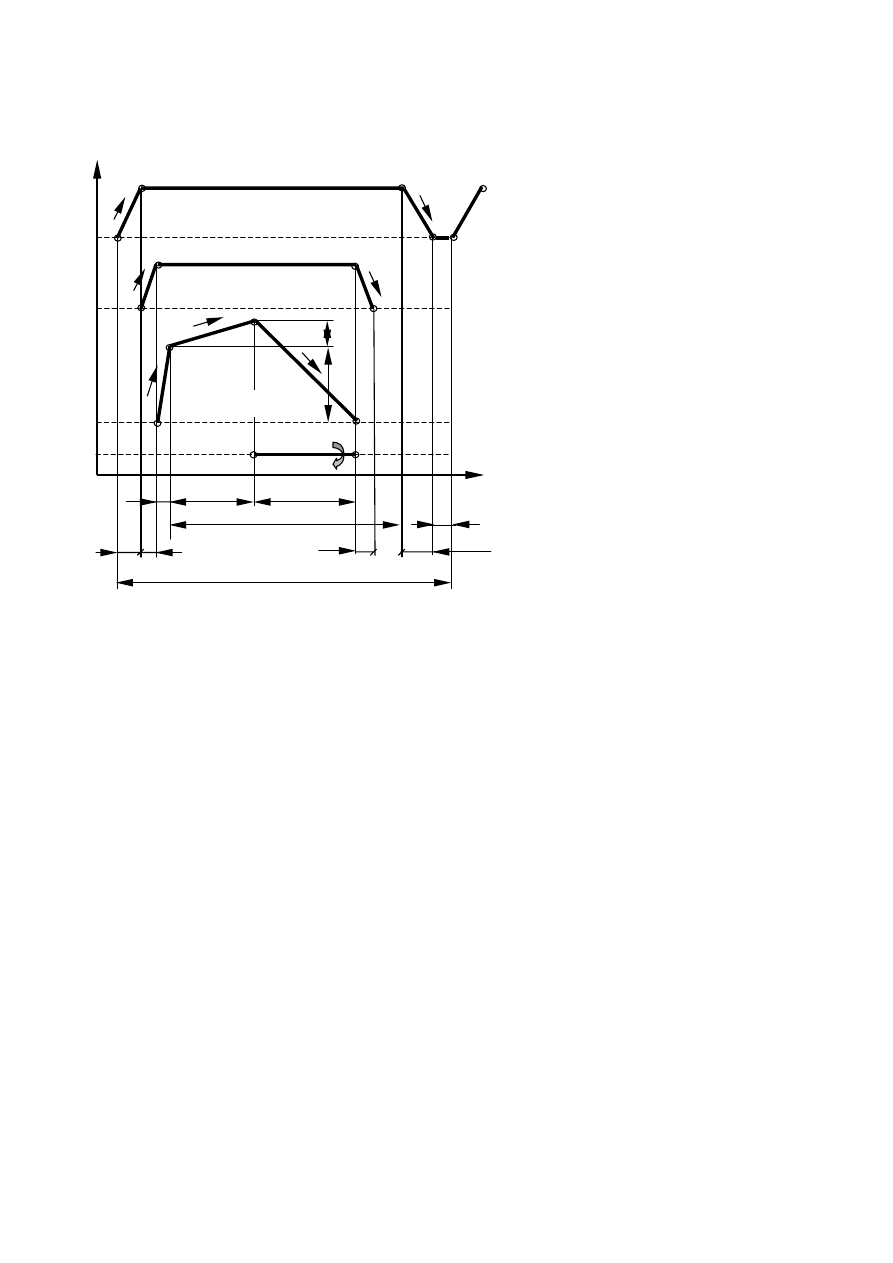

w niewielkim stopniu podlega modyfikacji. Typowy przebieg cyklu wtrysku przedstawiono na rys. 2.

Ślimak

t

m4

t

m2

8’

7’

8

7

6

5

9

8”

4

3

12

11

10

2

1

S

d

S

w

t

m1

t

w

t

d

t

pl

t

ch

czas

t

p

t

c

t

m3

Zespół zamykania

Zespół plastyfikacji

Ślimak

t

mn

– czasy maszynowe

t

d

–czas docisku

t

w

– czas wtrysku

t

pl

– czas plastyfikacji

(dozowania)

t

p

– czas przerwy między

cyklami

t

ch

– czas chłodzenia wypraski

S

d

– droga docisku

S

w

– droga wtrysku

S

pl

– droga plastyfikacji

Droga S

Rys. 2. Diagram podstawowego cyklu wtrysku: 1-2 – zamykanie formy wtryskowej, 3-4 – dosuwanie układu plastyfikacji do formy,

5-6 – faza wtrysku tworzywa z szybkim przesuwem ślimaka, 6-7 – faza docisku – powolny przesuw ślimaka, 7-8 – faza plastyfikacji -

odsuwanie ślimaka pod wpływem uplastycznionego tworzywa, znajdującego się przed jego czołem, 7’-8’ – uplastycznianie nowej

porcji tworzywa - obrót ślimaka, 8”-9 – odsunięcie układu plastyfikacji od formy, 10-11 – otwieranie formy, 11-12 –przestój

związany z czasem przerwy między cyklami.

W cyklu formowania wtryskowego wyróżnić można kilka zasadniczych faz, wynikających ze specyficznych

cech procesu tj.:

- faza wtrysku (5-6) – uplastycznione tworzywo, pod wysokim ciśnieniem (przeciętnie: kilkadziesiąt

MPa) i z dużą szybkością, przepływa przez dyszę wtryskową oraz kanały wlewowe formy wtryskowej

do gniazd formy wypełniając je całkowicie.

- faza docisku (6-7) – stosowana jest szczególnie dla tworzyw krystalicznych, które wykazują duży tj.

20% ubytek objętości wskutek zmian skurczowych następujących przy schładzaniu uplastycznionej

masy tworzywa. W trakcie tej fazy uzupełnia się te straty podając tworzywo do gniazd, do momentu

ustania przepływu, który praktycznie ustaje po zakrzepnięciu przewężki (patrz rys.8).

- faza plastyfikacji (7-8) – następuje tutaj uplastycznienie wymaganej porcji granulatu wtryskowego w

układzie plastyfikacyjnym wtryskarki. Ślimak wtryskarki, obracając się, samoczynnie przesuwa się do

tyłu, ustępując miejsca przemieszczającej się po jego zwojach uplastycznianej masie tworzywa. W

praktyce swobodne jego odsuwanie się jest utrudnione, ponieważ przeciwdziała temu tłumienie

wypływu oleju z przestrzeni roboczej siłownika (poz. 16 - rys.1). Uzyskuje się w ten sposób tzw.

przeciwciśnienie, które nosi nazwę ciśnienia plastyfikacji lub dozowania. Jego wartość ustala na

poziomie ok. 0.1 wartości ciśnienia wtrysku.

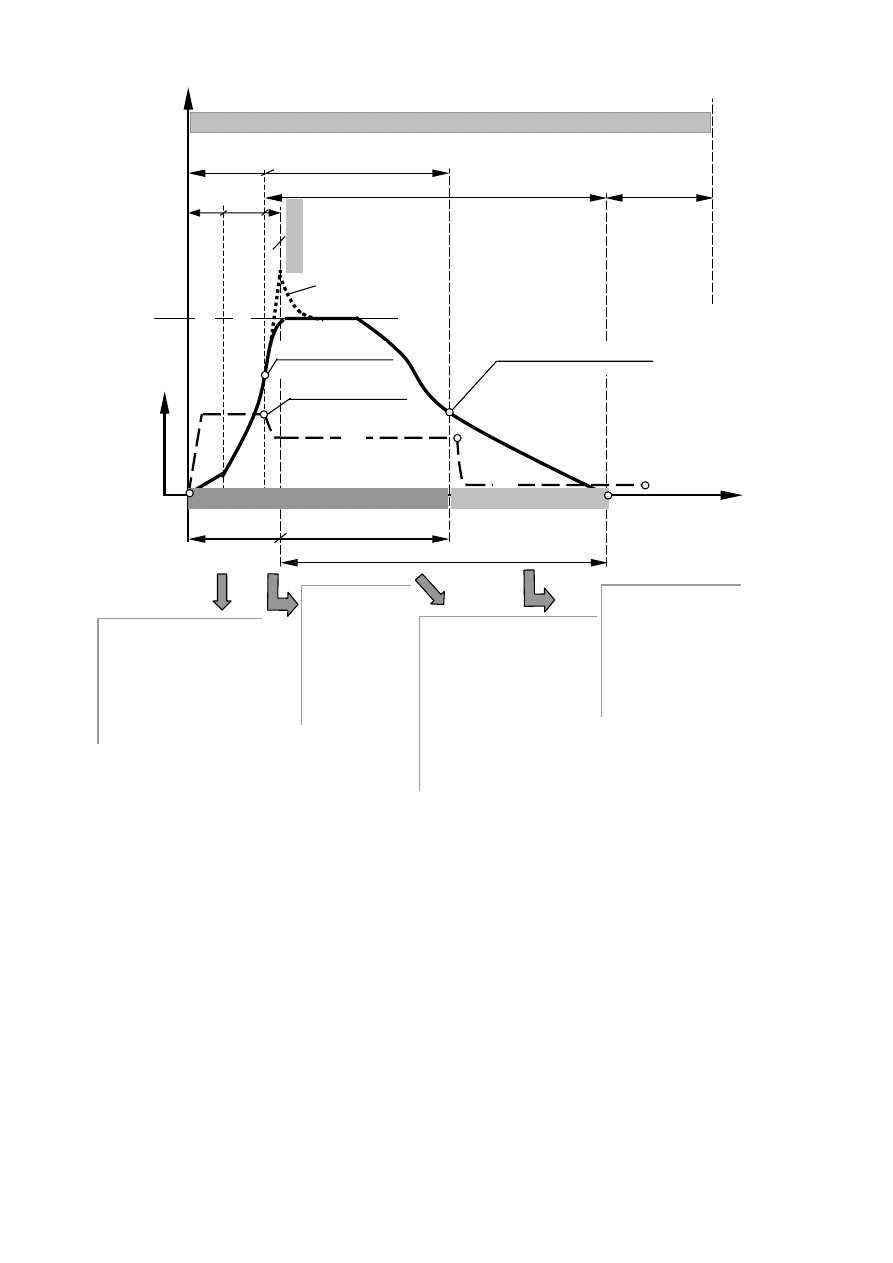

Ciśnienia w układzie wtryskarki

Zmiany ciśnień w formie wtryskowej oraz towarzyszące im zmiany ciśnień w układzie hydraulicznym

przedstawia rys.3. W fazie wtrysku ciśnienie w układzie hydraulicznym (p

HI

) osiąga wartość maksymalną (ok.

10 –14 MPa). Na czole ślimaka ciśnienie jest z reguły w tej fazie 10-krotnie większe. Ciśnienie to nazywamy

ciśnieniem wtrysku.

Otwarcie

formy

Usunięcie

wypraski

Cykl wtrysku (t

c

)

Przepływ wolny

Przepływ

szybki

Etap tworzenia kształtu wypraski

Proces niekontrolowany

Proces kontrolowany

P

H

[bar]

Punkt przełączania

ciśnienia wtrysku A

Punkt napełniania

gniazda

P

ftw

[bar]

- utrwalanie kształtu

- krystalizacja

- naprężenia

- skurcz wtórny

- łatwość usuwania z

formy

- wydajność

- zagęszczanie wzdłuż drogi

płynięcia

- jamy

- zapadnięcia

- wypaczenia

- orientacja wewnątrz

wypraski

- naprężenia

- skurcz

- łatwość usuwania z formy

- dopełnienie

gniazda

- ukształtowanie

konturów

- tworzenie

wypływki

- uszkodzenia

formy

- jakość powierzchni

- wygląd

- orientacja

powierzchniowa wypraski

- termiczne obciążenie

tworzywa

P

fw maz

Zakrzepnięcie przewężki

Zamknięcie gniazda

Niepożądany skok

ciśnienia

P

fd

p

Hpl

p

HII

Faza docisku (t

d

)

Faza chłodzenia t’

ch

Faza wtrysku

(t

w

)

SPR

ĘŻ

ANIE

Wype

łnianie gniazda

Wype

łnianie kana

łów

p

HI

Czas t [s]

Rys. 3. Przebieg zmian ciśnień w formie wtryskowej i ciśnienie hydrauliczne oleju.

W samej formie w czasie szybkiego płynięcia ciśnienie tworzywa zmienia się zależnie od oporów płynięcia i

jest stosunkowo niskie, jednakże natychmiast po wypełnieniu gniazda następuje jego momentalny wzrost. Ten

właśnie wzrost powoduje sprężenie tworzywa i jest niezbędny dla całkowitego dopełnienia gniazda. Natomiast

zbyt małe ciśnienie wtrysku może być przyczyną niedolewów bądź chwilowych zahamowań ruchu

(przechłodzenia) tworzywa w poszczególnych fragmentach gniazd. Nadmierny, skokowy zaś wzrost ciśnienia

może spowodować:

- uchylenie formy i powstanie gratu,

- naprężenia własne wypraski (pogorszenie własności),

- rozrzut

wymiarów,

- ruch wsteczny tworzywa, do cylindra po przełączeniu na docisk,

- straty energii.

Jedyną możliwością zapobieżenia nadmiernemu skokowi ciśnienia jest, w momencie sprężania, przełączenie

ciśnienia w układzie hydraulicznym p

HI

na mniejsze ciśnienie (p

HII

). Moment przełączenia nazywany jest

punktem przełączenia (A

p

). Powinien on wyprzedzać nadmierny wzrost ciśnienia w gnieździe. Po przełączeniu

ciśnienia p

HI

na p

HII

na czole ślimaka występuje mniejsze ciśnienie, niż przy wtrysku, które nazywane jest

ciśnieniem docisku. Ciśnienie docisku w momencie przełączania powinno być równe ciśnieniu wtrysku w

punkcie przełączania A

p

. Jeżeli warunek ten nie jest spełniony może wystąpić przepływ wsteczny, czego

efektem jest późniejsze rozwarstwiane się wypraski. Przy prawidłowym ciśnieniu uzupełniane są straty

skurczowe w gnieździe i ostatecznie nadawany jest kształt wypraski. Odbywa się to do momentu zakrzepnięcia

przewężki. Po tym fakcie dalsze zmiany ciśnienia w gnieździe odbywają się już w sposób niekontrolowany.

Ciśnienie zaś w układzie hydraulicznym zostaje obniżone do poziomu (p

Hpl

) wymaganego do właściwego

uplastycznienia nowej porcji tworzywa.

4. Parametry procesu formowania wtryskowego

Należy pamiętać, iż aby uzyskać wyrób o optymalnych własnościach należy ściśle przestrzegać parametrów

technologicznych. Parametry te powinny być ustalone dla każdej z faz. Do najistotniejszych z nich należą:

- temperatura: stref grzejnych w układzie plastyfikacji (T

z

, T

cn

, T

d

), formy (T

f

), usuwania wypraski z

formy (T

u

) itp.

- ciśnienie: w układzie hydraulicznym (p

H

) oraz ciśnienia pochodne tj.: wtrysku (p

w)

, docisku (p

d

),

plastyfikacji (p

pl

), w gnieździe formy (p

f

)

- czas: wtrysku (t

w

), docisku (t

d

), chłodzenia wypraski (t

ch

), plastyfikacji (t

pl

).

Zmiany tych wielkości, dzięki nowoczesnym układom sterowania wtryskarek, możliwe są nawet w zakresie

danej fazy procesu (np. stosuje się tzw. docisk stopniowy, polegający na stopniowo zmieniającym się – z reguły

malejącym - ciśnieniu docisku)

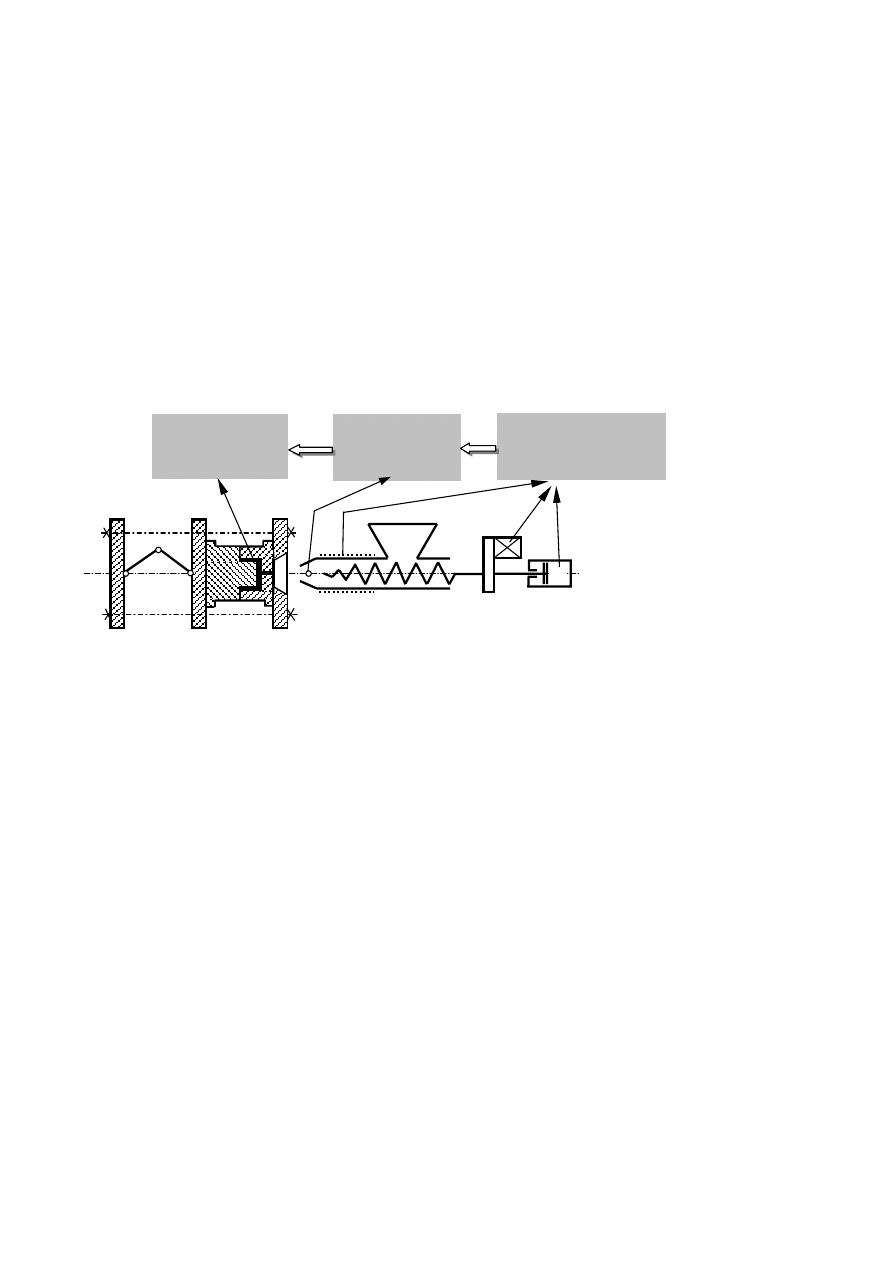

P

H

T

c1

...T

cn

Parametry nastawne

wtryskarki: np.

p

HI

, p

HII

, p

Hpl,

T

c1

...T

cn

Parametry

procesu wtrysku:

np. p

w

, p

d

, p

pl

, T

Parametry stanu

tworzywa w

formie: np. p

f

, T

Rys. 3. Przemiany parametrów formowania wtryskowego

Parametry ustawiane przez operatora lub technologa nazywane są parametrami nastawnymi wtryskarki.

Zapisuje się je w pamięci komputera, sterującego pracą maszyny oraz w kartach technologicznych. Ich

oddziaływanie daje w efekcie parametry procesu wtrysku, czyli rzeczywiste wartości nastawionych

parametrów, charakteryzujące nie tylko dokładność działania wtryskarki ale również i stan znajdującego się w

niej tworzywa w czasie całego cyklu pracy. Stan, zaś, tworzywa w formie, gdzie następuje kształtowanie

własności wypraski określa się parametrami fizycznymi, nazywanymi parametrami stanu tworzywa w formie.

4.1. Charakterystyka wybranych parametrów procesu formowania wtryskowego

W procesie formowania wtryskowego tworzywa sztuczne przetwarzane są w zakresie stanu plastyczno-

płynnego, stąd spośród wielu istotnych parametrów przeanalizujmy na początek wszystkie istotne temperatury

w układzie wtryskarka – forma wtryskowa.

Temperatura wtrysku (T

w

) – jest to temperatura, do której zostaje nagrzane tworzywo w cylindrze

wtryskowym. Może być ona bezpośrednio kontrolowana przez zanurzenie termopary w tworzywie

wytryśniętym w przestrzeń.

Tworzywo w cylindrze wtryskarki jest ogrzewane dzięki:

- ciepłu dostarczonemu przez grzałki,

- ciepłu uzyskiwanemu w wyniku oporów tarcia tworzywa podczas obrotów ślimaka, (udział tego ciepła

wynosi od 15% dla PA do 80% dla PVC).

Nagrzewanie tworzywa odbywa się stopniowo. Zależnie od własności tworzyw i żądanej temperatury wtrysku

stosuje się następujące profile temperatur (rys.4):

Mniejsze obciążenie

termiczne przy dłuższych

czasach cykli

Mniejsza lepkość, większe

obciążenie termiczne

Dolny zakres temperatur

Górny zakres temperatur

T

Z

T

C1

T

C2

T

C3

T

C4

T

D

4

3

2

1

T

Rys. 4. Przebieg zmian temperatur cylindra – profile temperatur

- powoli

wzrastający (a) począwszy od zasypu w kierunku dyszy. Stosuje się go dla tworzyw o niższej

odporności cieplnej, dłuższych czasów cyklu, małej pojemności wtrysku w stosunku do pojemności

nominalnej,

- wzrastający, a potem stały (b). Stosuje się go np. przy wtrysku szybkobieżnym. Pozwala on bowiem na

dostarczenie dużej ilości ciepła potrzebnej do uplastycznienia większych ilości tworzywa w krótkim

czasie,

- wzrastający, w strefie ostatniej, a w dyszy opadający. Stosuje się go przy dyszach otwartych, zmniejsza

bowiem niebezpieczeństwo wyciągania nitki i przepływu wstecznego

Temperatura formy (T

f

) – jest to temperatura powierzchni gniazd formy. Regulację tej temperatury

przeprowadza się za pomocą urządzeń termostatujących, sterowanych obecnie z poziomu układów sterujących

wtryskarek. Jej wielkość zależy od rodzaju produkcji oraz oczywiście od gatunku tworzywa. W praktyce

przyjmuje się:

- T

f

= 60-120

o

C - przy produkcji wyrobów technicznych o wysokiej jakości, dla tworzyw krystalicznych

- T

f

=10-20

o

C - przy produkcji wyrobów masowych, ze względów ekonomicznych.

Wzrost temperatury formy:

- zwiększa krystalizację i polepsza własności użytkowe,

- podwyższa skurcz przetwórczy i zmniejsza niekontrolowany skurcz wtórny,

- zmniejsza

naprężenia własne wypraski,

- zmniejsza

orientację,

- zmniejsza

zapadnięcia i jamy,

- podwyższa dokładność odwzorowania gniazda,

- zmniejsza opory płynięcia i straty ciśnienia,

- wydłuża czas chłodzenia (ok. 2%/1

o

C).

Niewłaściwy zaś rozkład temperatur w gnieździe formy powoduje na skutek zróżnicowania skurczu paczenie

wypraski (niekontrolowane wygięcia ścianek) – rys. 5 (patrz również rozdz. 5).

c)

b)

a)

S

2

S

1

S – skurcz, S

2

>S

1

T

f1,2

– temperatury stref formy, T

f2

>T

f1

T

f2

T

f1

S

2

S

1

T

f2

T

f1

Rys. 5. Przykłady niekorzystnej deformacji wyprasek spowodowane niewłaściwym rozkładem temperatur w gnieździe formy

(stempla i matrycy): a) odkształcenia płaszczyzn, b) odkształcenia kątów, c) odkształcenia pojemników prostokątnych.

Temperatury stosowane przy wtrysku najczęściej przetwarzanych tworzyw termoplastycznych zestawiono w

tab. 1. Analizując ją należy pamiętać, że podane w niej wartości mogą ulegać znacznym zmianom w zależności

od stosowanych środków modyfikujących a szczegółowe zalecenia dotyczące przetwórstwa podają producenci.

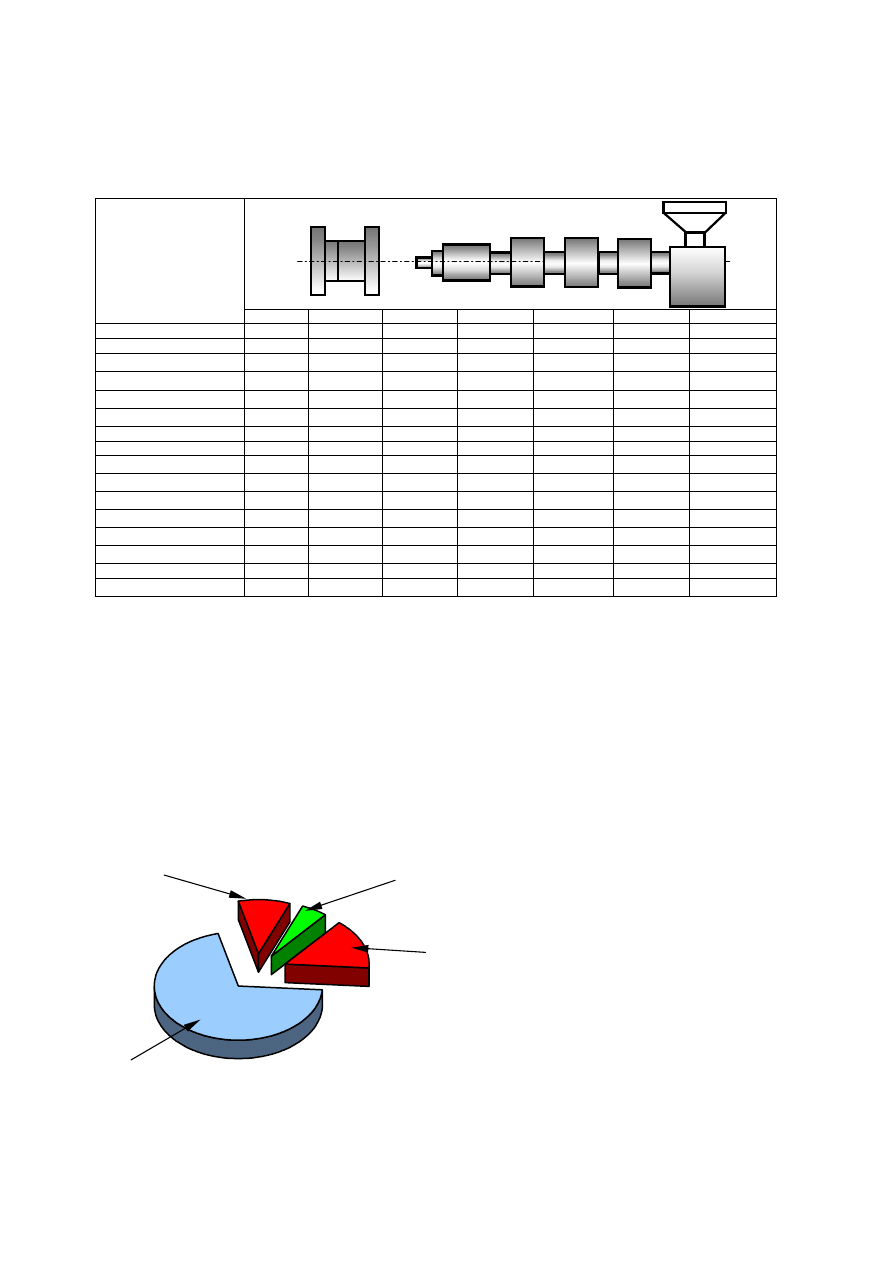

Tab.1. Wybrane temperatury stosowane przy wtrysku niektórych tworzyw sztucznych.

temperatury stref [

o

C]

Gatunek TS

T

F

T

D

T

3

T

2

T

1

T

Z

T

u

*

PS

10÷50 220÷240 210÷230

180÷230 150÷180 20÷30

80

SB

10÷50 220÷240 210÷230 180÷230 150÷180 20÷30

90

SAN

2

30÷80 210÷240 210÷240 180÷240 150÷180

40

110

ABS

2

30÷80 210÷250 210÷250 180÷230 150÷188 30÷50

100

PA6

2, 5

60÷90 230÷250 240÷250 230÷240 210÷230 60÷80

200

PA6.6

2, 5

50÷90 260÷280 260÷280 250÷270 240÷260 60÷80

230

PE

20÷50 200÷300 220÷300 180÷280 150÷250 20÷30 80÷110

PP

20÷80 240÷260 220÷250 210÷250 150÷210 20÷30

110

POM

1

50÷120 170÷215 170÷205 160÷180 150÷170 30÷40

150

PMMA

1, 2, 3, 4

40÷80 200÷250 200÷250 170÷200 140÷170 50÷60

130

PC

2

80÷120 260÷320 260÷320 250÷300 230÷260 70÷90

140

PVC-U

1, 3, 4

20÷60 170÷210 160÷190 160÷170 140÷160 30÷40

80

PVC-P

1, 3

20÷60 170÷200 160÷190 150÷170 140÷160

40

60

CA, CAB

1, 2

40÷80 200÷220 200÷220 200÷220 180÷200

40

80

PPE

80÷105 320÷340 320÷340 290÷330 250÷270

40

90÷115

PBT, PET

1

90÷120 240÷260 250÷260 240÷255 230÷250 60÷80 210÷200

T

Z

T

1

T

2

T

D

T

F

T

3

Uwagi do tabeli:

1

– czuły termicznie, górny zakres temperatur tylko przy krótkich cyklach,

2

– suszyć przed przetwórstwem, zależnie od warunków,

3

– stosować tylko dysze otwarte,

4

– nie stosować zaworu zwrotnego ślimaka,

5

– nie stosować dysz zamykanych tłoczkowych,

*

- temperatura usuwania wypraski z formy

4.2. Obliczenia wybranych parametrów procesu wtrysku

Analizując ekonomiczne aspekty produkcji wyprasek z tworzyw sztucznych stwierdza się, iż najistotniejszą

składową całkowitego czasu cyklu produkcji wyrobów jest czas chłodzenia. Proporcje wybranych czasów

przedstawia rys. 6.

15%

70%

10%

5%

czas chłodzenia wypraski

czas docisku

czas wtrysku

czasy maszynowe

Rys. 6. Struktura najważniejszych czasów technologicznych w procesie formowania wtryskowego

Przedstawione na rys. 6 wielkości obliczyć można, w sposób orientacyjny, z zależności:

• czas wtrysku

w

w

w

v

S

t

=

[s]

gdzie: v

w

– prędkość wtrysku

S

w

– droga wtrysku

w praktyce t

w

= 0.05 [s] – kilka sekund

• czas docisku

- dla tworzyw częściowo krystalicznych:

(

)

ch

d

t

t

⋅

÷

=

4

.

0

3

.

0

- dla tworzyw bezpostaciowych:

(

)

ch

d

t

t

⋅

÷

=

3

.

0

2

.

0

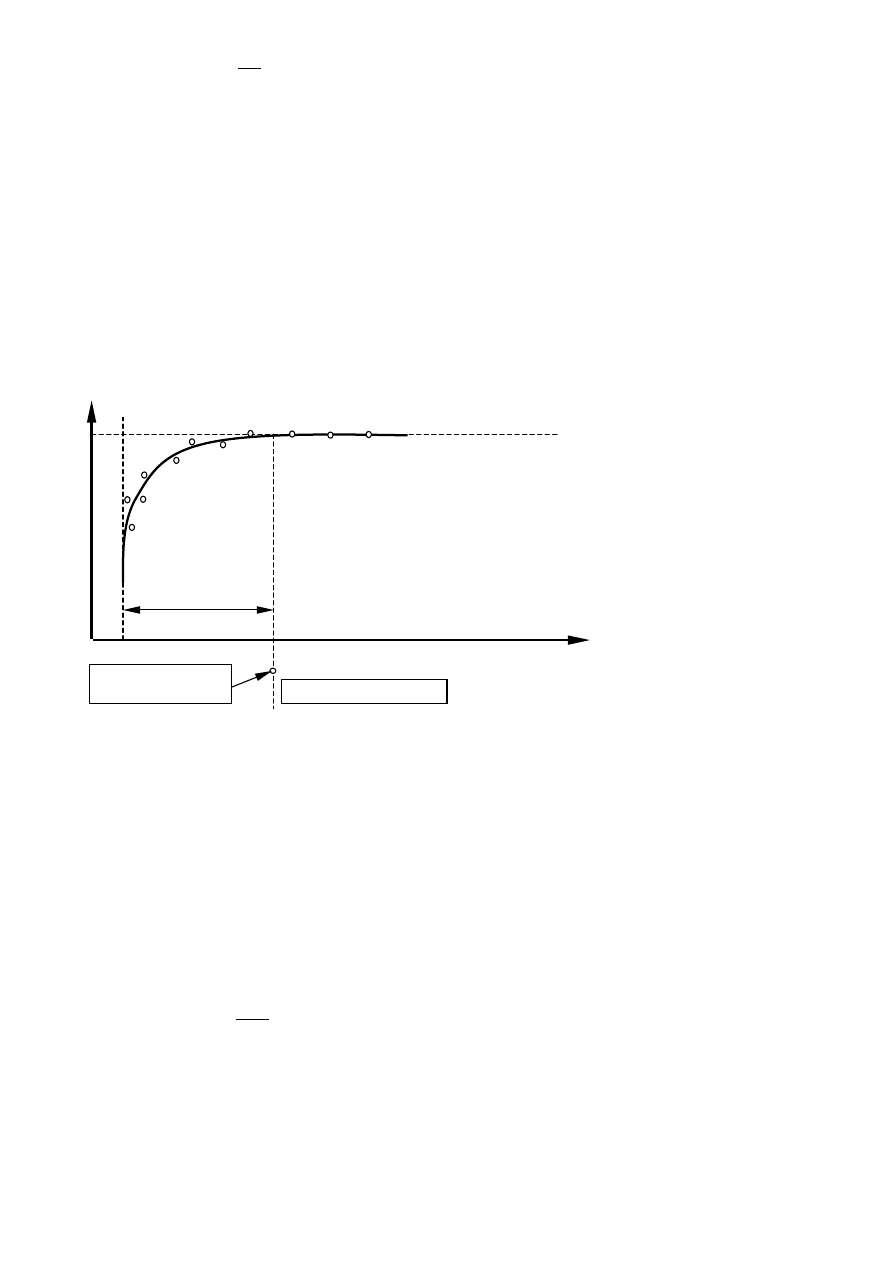

W praktyce produkcyjnej do określania optymalnego czasu docisku najlepsza jest wagowa metoda pomiaru

zmian ciężaru wyprasek. Wykorzystuje się tutaj oczywisty fakt, iż ze wzrostem czasu docisku rośnie ciężar

wypraski. W związku z tym wypraski wtryskiwane przy różnych czasach docisku waży się, na podstawie czego

tworzy się wykres (rys. 7), na którym określa się minimalny czas, którego przekroczenie nie daje już

zauważalnego wzrostu ciężaru. Czas ten przyjmuje się jako optymalny czas docisku.

Punkt zakrzepnięcia

przewężki

Wypraski o stałych

OPTYMALNY

CZAS

DOCISKU

Ci

ęż

ar wypraski

Czas docisku

Rys. 7. Wagowa metoda wyznaczania czasu docisku

• czas chłodzenia

)

2

1

(

s

s

a

t

ch

⋅

+

⋅

⋅

=

gdzie:

s – maks. grubość ścianki wypraski

a – współczynnik przeliczeniowy:

a=(0.7 – 1) – dla tworzyw: PS, SB, SAN, ABS, PP,

a=(0.5 – 0.7) – dla tworzyw: PC, PMMA, PEmg,

a=(0.2 – 0.5) – dla PEdg, POM, PA.

• czas cyklu

75

.

0

ch

c

t

t

=

• czasy maszynowe

Czasy te zależą w głównej mierze od konstrukcji formy, typu budowy wtryskarki i cech jej napędu, a

również od jej wielkości

• droga plastyfikacji

pr

d

w

pl

S

S

S

S

+

+

=

gdzie:

S

w

– droga wtrysku,

S

d

– droga docisku,

S

pr

– droga poduszki resztkowej (zapas uplastycznionego tworzywa, jaki pozostaje w

cylindrze, po fazie docisku).

Z pewnym uproszczeniem można założyć, że

2

4

.

1

D

V

S

w

pl

=

- dla tworzyw bezpostaciowych (amorficznych),

2

5

.

1

D

V

S

w

pl

=

- dla tworzyw częściowo krystalicznych, gdzie:

V

w

– objętość wtrysku [cm

3

], D – średnica ślimaka [cm]

pl

pr

S

S

⋅

÷

=

)

1

.

0

05

.

0

(

.

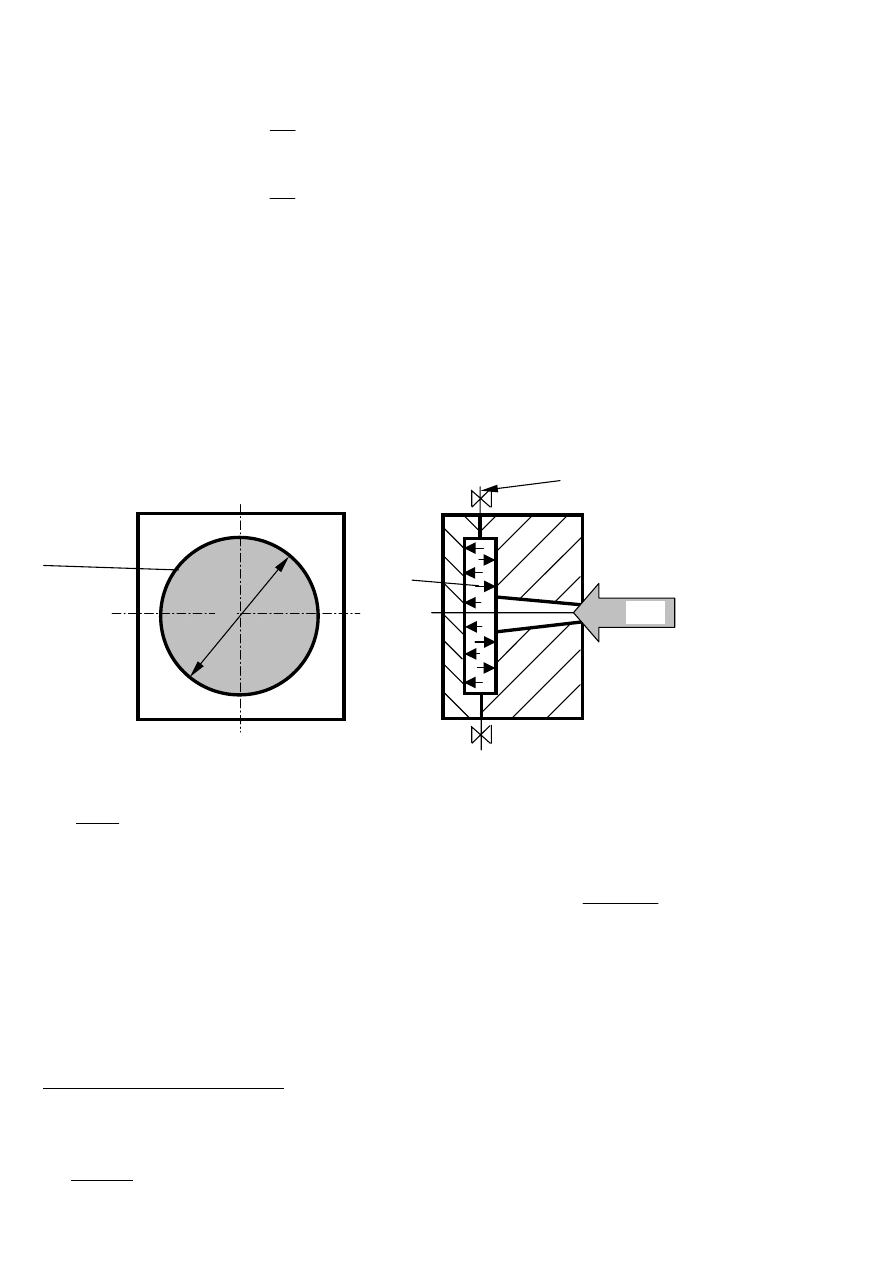

W praktyce istotna jest również znajomość minimalnej siły zamykania danej formy wtryskowej, wywieranej

przez układ zamykania wtryskarki. Siłę tą policzymy z zależności:

f

z

p

A

P

⋅

=

[N]

gdzie:

A – powierzchnia rzutu gniazd wraz z układem wlewowym na płaszczyznę

podziałową formy [mm

2

],

p

f

– ciśnienie w gnieździe formy wtryskowej [MPa]

Sposób obliczeń ilustruje poniższy przykład:

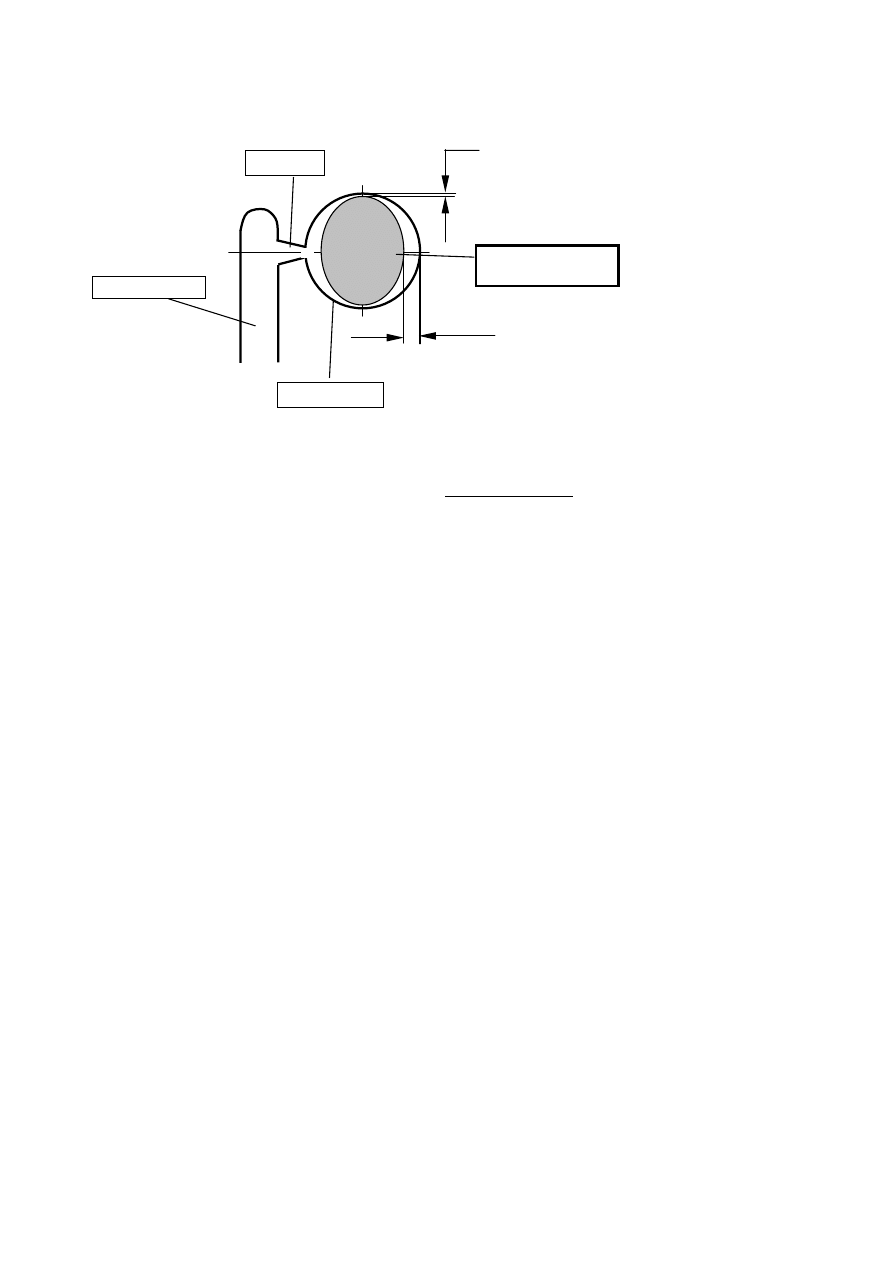

p

w

Płaszczyzna

podziałowa formy

d

p

f

A

Ponieważ wlew główny jest prostopadły do płaszczyzny stołu wtryskarki (powierzchnia rzutu układu

wlewowego nie zwiększa pola powierzchni A) obliczamy tylko pole rzutu gniazda na płaszczyznę stołu:

4

2

d

A

⋅

=

π

Ciśnienie w formie obliczamy z zależności:

(

)

w

f

p

p

⋅

÷

=

8

.

0

5

.

0

Minimalną siłę zamykania formy dla tego przykładu obliczamy więc:

4

2

f

z

p

d

P

⋅

⋅

=

π

5. Zmiany geometryczne wyprasek - skurcz wyprasek

Po wyjęciu wypraski z formy w materiale wciąż zachodzą zmiany. Następstwem tych zmian jest tzw. skurcz tj.

zmniejszenie wymiarów liniowych wypraski po jej wyjęciu z formy. Skurcz jest cechą materiałową. W

projektowaniu wymiarów gniazd form należy więc uwzględniać precyzyjnie jego wartość. Wyróżnia się dwa

rodzaje skurczu: pierwotny oraz wtórny.

Skurczem pierwotnym wypraski nazywamy różnicę między wymiarem formy w temperaturze 23

±2

o

C a

wymiarem wypraski mierzonym po upływie 16h składowania wypraski w warunkach 50

±5% wilgotności

względnej powietrza i temp. 23

±2

o

C, odniesioną do wymiaru formy. Obliczamy go z zależności:

%

100

⋅

−

=

F

w

F

L

L

L

s

gdzie: L

F

– wymiar gniazda formy,

L

w

– wymiar wypraski

Rzeczywisty kształt

wypraski

gniazdo formy

kanał wlewowy

przewężka

Skurcz poprzeczny

Skurcz wzdłużny

Rys. 8. Istota skurczu tworzywa w gnieździe formy wtryskowej

Zmiany skurczowe po upływie 16h określa się mianem skurczu wtórnego.

Czynniki wpływające na wielkość skurczu:

• struktura tworzywa (amorficzna, cz. krystaliczna),

• zmiana objętości właściwej w czasie chłodzenia,

• orientacja makrocząsteczek oraz napełniaczy,

• budowa wypraski,

• parametry wtrysku (ciśnienie i czas docisku, temperatura formy i czas chłodzenia)

• konstrukcja formy (liczba i układ gniazd, długość drogi płynięcia, typ wlewu i miejsce doprowadzenia

tworzywa)

6. Uwagi do sprawozdania z ćwiczenia nr 5.

Sprawozdanie z ćwiczenia należy wykonać wg poniższych punktów:

1. Cel ćwiczenia

2. Zwięzła charakterystyka procesu formowania wtryskowego (szkic + opis)

3. Opis ćwiczenia, który powinien zawierać:

a) Charakterystykę wtryskarki

b) Charakterystykę zamontowanej formy wtryskowej

c) Obliczenia podstawowych parametrów wtryskiwania dla formowanych wyprasek na podstawie

rzeczywistych parametrów procesu oraz otrzymanych wyprasek i wlewków.

4. Tabela parametrów wypełniona na podstawie powyższych obliczeń (patrz DODATEK)

5. Wnioski

DODATEK

PARAMETRY PROCESU WTRYSKIWANIA – przykładowy wzór tabeli do sprawozdania

DANE OGÓLNE:

Gatunek tworzywa sztucznego:

.....................................................................................

Oznaczenie wtryskarki: ...........................................

CHARAKTERYSTYKA TECHNICZNA FORMY

WTRYSKOWEJ:

Szkic

- krotność formy:...............................

- wymiary gabarytowe...............[mm]

- sposób usuwania wypraski z formy:.......................

- czynnik chłodzący:...........................................

- budowa układu chłodzenia……………….

- liczba płaszczyzn podziału..............................

- obecność suwaków:........

- doprowadzenie tworzywa do gniazd następuje

poprzez: (zimne kanały, kanały izolowane, gorące

kanały – wybrać właściwe).....................

GNIAZDO I UKŁAD WLEWOWY FORMY:

Gniazdo (wypraska) – szkic + opis

Objętość gniazda V

g

= ............ [cm

3

]

Układ wlewowy (wlewek) – szkic + opis

Objętość układu wlewowego V

uw

= ........... [cm

3

]

Opis wtryskarki (rodzaj napędu, charakterystyka

układu zamykania formy wtryskowej, rodzaj

sterowania):

...............................................................................

................................................................................

................................................................................

...............................................................................

...............................................................................

................................................................................

................................................................................

..................................................................................

.................................................................................

.................................................................................

.................................................................................

..................................................................................

CHARAKTERYSTYKA TECHNICZNA

WTRYSKARKI:

- siła zamykania formy:..................[kN]

- maks. ciśnienie wtrysku: ...................[MPa].

- wielkości gabarytowe stołu wtryskarki: ...........[mm]

- prześwit między kolumnami:..............[mm].

- teoretyczna pojemność wtrysku: .........[cm

3

]

- teoretyczna masa wtrysku dla PS:......[g].

- średnica ślimaka:...... [mm]

- maksymalna i minimalna wysokość formy:... [mm]

- średnica kolumny wtryskarki.........[mm]

Rys.

Rys.

Rys.

Całkowita objętość wtrysku V

w

= ............ [cm

3

]

PARAMETRY WTRYSKIWANIA

CIŚNIENIE [MPa]

w układzie hydraulicznym

w układzie wtrysku (orientacyjne)

- przy wtrysku - p

H1

= ..............

- przy docisku - p

H2

= .............

- profil zmian ciśnienia w funkcji drogi

ślimaka (wykonać szkic)

- przy plastyfikacji - p

Hpl

= ...............

- wtrysku - p

w

= ..............

- docisku - p

d

= ............

- plastyfikacji - p

pl

=...................

CZAS [s]

- wtrysku – t

w

= ......

- docisku – t

d

= ..................

- plastyfikacji – t

pl

= ....................

- chłodzenia wypraski w formie – t

ch

= .........

- mechaniczne – t

m

= ..............

Obliczenia

nie mierzono

TEMPERATURA [

o

C]

Układ plastyfikacji :

- profil nastawny – T

1n

=, T

2n

=, T

3n

=,

T

4n

=........

- średni profil rzeczywisty - T

1r

=, T

2r

=,

T

3r

=, T

4r

=...............

Forma wtryskowa:

- formy – T

F

=.............

- usuwania wypraski z formy – T

u

=......

Szkic:

SIŁA ZAMYKANIA FORMY [kN]

- rzeczywista – P

rzecz

=.........

- wymagana – P

z

=...........

Obliczenia

DANE DO PLASTYFIKACJII

droga wtrysku S

w

= ..........[mm]

droga docisku S

d

= .......... [mm]

droga poduszki resztkowej S

pr

=...... [mm]

obroty ślimaka - n

s

=....... [obr/min]

prędkość obwodowa ślimaka: V

sl

=.....

Obliczenia

T

1

T

2

T

3

T

4

Wyszukiwarka

Podobne podstrony:

4 wpływ parametrów wtryskiwania na jakość formowanych wyprasek, Studia, Przetwórstwo Tworzyw sztuczn

Przegląd rozwiązań konstrukcyjnych wtryskarek (ENG)

Regulacja pompy wtryskowej

Podstawowym miejscem pracy operatora jest stanowisko obsługi wtryskarki do pracy przetwórstwa tworzy

15 Formowanie cienkich warstw metodą chemicznej?pozycji par CVD

Technologia formowania prózniowego tworzyw sztucznych

Astra F Diagnostyka układu wtryskowego

13 Formowanie oraz obrobka elem Nieznany (2)

Formowanie ladunkow na srodkach Nieznany

407 B1HG7MK1 Demontaz montaz Wtryskiwacz diesel Nieznany

Wtrysk mechaniczny K-Jetronic, Troche techniki E30 i nietylko

D19180027 Dekret o przystąpieniu do formowan

więcej podobnych podstron