Marcin Szpak

II MDT L9

Rok ak. 2009/2010

PRZETWÓRSTWO TWORZYW SZTUCZNYCH

Systemy CAE w projektowaniu przetwórstwa tworzyw sztucznych - wpływ parametrów wtryskiwania na jakość formowanych wyprasek.

Cel ćwiczenia

Celem ćwiczenia jest przeprowadzenie symulacji komputerowej procesu formowania wtryskowego z wykorzystaniem komercyjnego oprogramowania Moldflow. Analiza wyników symulacji pozwoli lepiej zrozumieć zjawiska zachodzące w kanałach i gnieździe formy wtryskowej podczas przetwórstwa. Pozwoli także ocenić wpływ parametrów wtryskiwania na jakość formowanych kształtek (wyprasek) wtryskowych.

Techniki symulacji procesu wtryskiwania

Do programów przeznaczonych do symulacji wtryskiwania należy np. program Moldflow. Symulacje przepływu tworzywa w gnieździe i kanałach doprowadzających wykonywane są w oparciu o metodę elementów skończonych a obliczenia związane z wymianą ciepła - o metodę różnic skończonych. Program oferuje 3 rodzaje technik dyskretyzacji (podziału modelu na elementy skończone) i symulacji modeli wypraski tj.:

Technika powierzchni środkowej (ang. Midplane)

Technika powłoki (ang. Dual Domain)

Technika modelu 3D

Kolejne etapy w symulacji procesu formowania wtryskowego to:

1. Import geometrii gniazda formy

2. Dyskretyzacja modelu gniazda formy,

3. Dobór tworzywa sztucznego

4. Ustalenie optymalnego punktu wtryskiwania

5. Budowa układu zasilania wypraski,

6. Projektowanie układu chłodzenia wypraski

7. Projektowanie bloku matrycy i stempla dla wymiany ciepła

8. Wybór typu analizy (np. faza wtrysku + faza docisku)

9. Ustalenie okna przetwórstwa procesu - ustalenie warunków brzegowych procesu wtryskiwania (wstępne ciśnienia, temperatury, czasy)

10. Przeprowadzenie obliczeń

11. Analiza wyników w postprocesorze programu

12. Generowanie raportów z analizy

Parametry niezmienne: Tformy, Twtrysku, [oC] |

Konfiguracja parametrów symulacji istotnych dla etapu docisku

|

Mak. wartość skurczu objętościowego [%] / obszar występowania maks. wartości

|

Maks. wartość naprężeń ścinających / obszar ich występowania

|

Temperatura płynącego czoła tworzywa (oC -zakres)

|

Wymagane ciśnienie wtrysku / ciśnienie docisku |

Wskaźnik zapadów dla poszczególnych obszarów wypraski

|

Uwagi

|

Tf=50 Tw=220 |

td=3s tw=0,7s

|

15,3%-14,58% środek łopatek |

17,79 [MPa] wlew |

219,9-220,2 |

pd=75%pf |

2,645% 0,9460% |

Wartość czasu docisku jest za krótka |

Tf=50 Tw=220 |

td=8s tw=0,7s

|

10,95%-12,84% środek łopatek |

17,79 [MPa] wlew |

219,9-220,2 |

pd=75%pf |

1,141% -1,052% |

Wartość czasu docisku jest za krótka |

Tf=50 Tw=220 |

td=18s tw=0,7s

|

9,123%-10,39% |

17,79[MPa] wlew |

219,9-220,2 |

pd=75%pf |

0 -0,7% |

Skurcz nie rośnie po zaprzestaniu docisku |

Tf=23 Tw=220 |

td=18s tw=0,7s

|

8,388%-10,37% |

18,16[MPa] wlew |

219,9-220,2 |

pd=75%pf |

0,227% -0,49% |

Wzrosło ciśnienie |

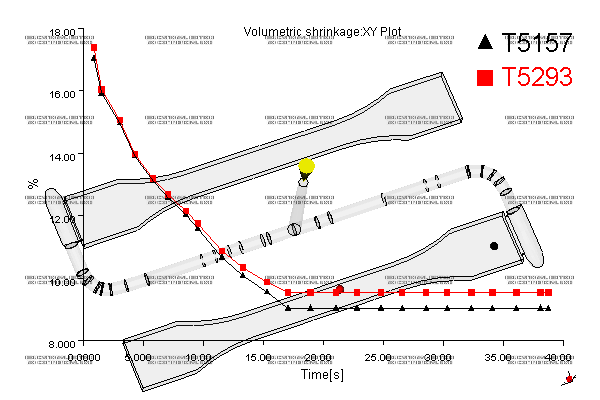

td=3s

td=8s

td=18s

WNIOSKI:

Dzięki systemom CAE uzyskuje się znaczne skrócenie czasu od zlecenia do wykonania rzeczywistego wyrobu przy jednoczesnym zminimalizowaniu kosztów wykonania. W znacznym stopniu zmniejszona zostaje ilość prób i wykonywanych prototypów. W fazie projektu można dokonać oceny wykonalności, określić problemy, które mogą się pojawić i związane z tym koszty, co daje możliwości wykonania zmian konstrukcyjnych i wstępnego przeanalizowania opłacalności produkcji. Przy td 3s i 8s skurcz w gnieździe rósł po zaprzestaniu docisku, dopiero przy td=18s skurcz nie rośnie. Wraz ze wzrostem temperatury docisku zmalała różnica zapadów dla poszczególnych obszarów wypraski. Gdy została obniżona temp. formy do 23 oC wzrosło ciśnienie w formie.

1

Wyszukiwarka

Podobne podstrony:

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

3 OCENA SKURCZU WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

SCIAGA TWORZYWA SZTUCZ, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

2 Dokładność kształtowo wymiarowa wyrobów z tworzyw sztucznych, Studia, Przetwórstwo Tworzyw sztuczn

Potencjalny wpływ chorób zwierząt na jakość żywności (Naprawiony), Studia, Jakość, Bezpieczeństwo

wpływ parametrów reologicznych na dostępność ketoprofenu

Obróbka skrawaniem, wplyw parametrow skrawania na temperature skrawania, POLITECHNIKA ŚWIĘTOKRZYSKA

Wpływ warunków ogrzewania na jakość tłuszczów smażalniczych 15

Wpływ metody symulacji na jej przebieg - nr 8, Studia, sprawozdania, sprawozdania od cewki 2, Dok 2,

wpływ akt fiz na zdrowie starszych osób, STUDIA

Wpływ polityki płac na zaangażowanie pracowników w pracę, studia

Wpływ promieniowania jonizującego na struktury biologiczne organizmu, Studia, Ochrona zdrowia public

WPŁYW USZKODZEŃ SŁUCHU NA JAKOŚĆ KOMUNIKACJI WERBALNEJ, Głusi iniedosłyszący

więcej podobnych podstron