Metody dużego odkształcenia plastycznego

Metody dużego odkształcenia plastycznego SPD (ang. severe plastic deformation) to grupa

technik polegających na przekształcaniu struktury mikrometrycznej materiałów, w strukturę

ultradrobną UFG (wielkość ziaren 500-100 nm) i nanometryczną (wielkość ziaren <100 nm)

poprzez reorganizację struktury dyslokacyjnej, wytwarzanej podczas odkształcenia plastycznego.

Po przekroczeniu odkształcenia krytycznego (dużo większego, niż w przypadku klasycznej

przeróbki plastycznej) pasma ścinania, komórki i ścianki dyslokacyjne ulegają przegrupowaniu.

Dodatkowo zmniejszają się odległości między granicami ziaren, a ich kąt dezorientacji powiększa

się. Końcowym produktem jest nanokrystaliczna struktura zawierająca ziarna z granicami

szerokokątowymi.

Dla każdego materiału występuje charakterystyczna, minimalna wielkość ziarna możliwa do

osiągnięcia poprzez rozdrobnienie struktury metodami SPD. Wielkość jest zależna od skłonności

materiału do anihiliacji defektów generowanych podczas odkształcenia (głównie dyslokacji) oraz

szybkości procesów zdrowienia i rekrystalizacji.

Metody dużego odkształcenia plastycznego w przeciwieństwie do klasycznej przeróbki

plastycznej nie prowadzi się w celu zmiany kształtu wyjściowego materiału! Służą tylko i

wyłącznie do przekształcenia struktury na ultradrobną i nanometryczną.

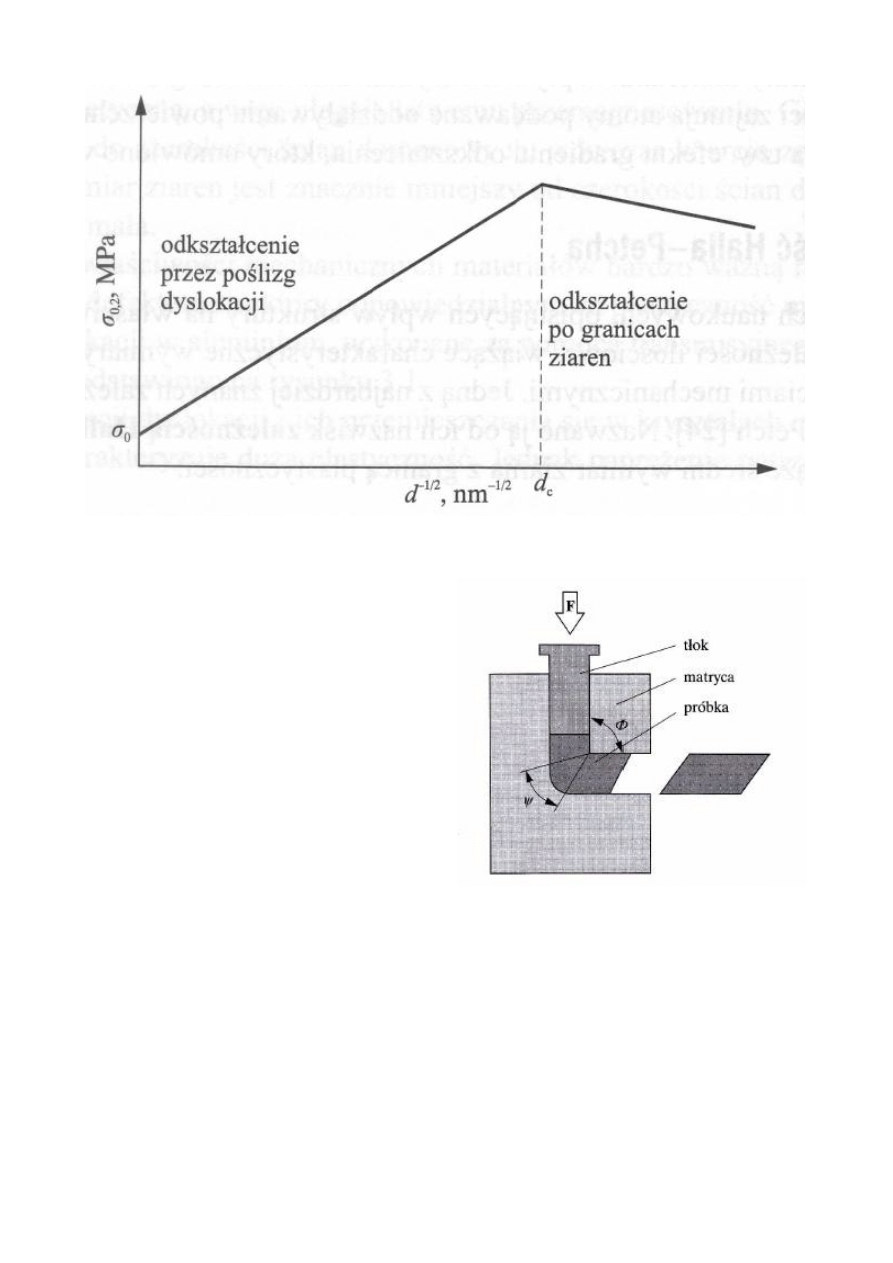

Istotna z punktu widzenia wszystkich metod dużego odkształcenia jest zależność Halla-

Petcha (H-P). Opisuje proces umocnienia przez granice ziaren (rozdrobnienie struktury). Została

opracowana przez E. O Halla i N. J. Petcha w latach 50 XX wieku. Relacja opisuje zależność

granicy sprężystości/granicy plastyczności/twardości od średniego wymiaru ziarna (a dokładniej od

zmiany tego wymiaru). Opiera się na obserwacji, że granice ziaren utrudniają ruch dyslokacji i

liczba dyslokacji w ziarnach ma wpływ na to jak łatwo dyslokacje mogą pokonywać granice ziaren

i poruszać się "od ziarna do ziarna". Poprzez zmianę wielkości ziaren można wpływać na ruch

dyslokacji i wytrzymałość materiału. Dana jest równaniem:

2

1

0

−

+

=

kd

y

σ

σ

gdzie:

σ

y

- granica sprężystości [Pa],

σ

0

- naprężenie uplastyczniające dla wnętrza ziarna/monokryształu (stała materiałowa) [Pa],

k - parametr Petcha; współczynnik umocnienia (stała materiałowa) [Pa m

1/2

],

d - średni wymiar ziarna [m].

Wielkości σ

0

i k są parametrami wyznaczanymi eksperymentalnie i charakteryzują dany materiał.

Zależność Halla-Petcha nie może być ekstrapolowana dla nieskończenie małych wielkości ziarna

(np. nanostruktury). Udowodniono empirycznie, że poniżej pewnej charakterystycznej wielkości

ziarna d

c

, zaczyna maleć również współczynnik umocnienia k. Mniej więcej dla średnic ziarna

10-50 nm rejestruje się najwyższe wartości naprężeń uplastyczniających σ

0

. Dalsze rozdrabnianie

struktury można opisać przez tzw. odwrotną zależność Halla-Petcha. Makroskopowo objawia się

ona spadkiem wartości naprężenia uplastyczniającego σ

0

wraz z dalszym rozdrobnieniem struktury

(wykres poniżej).

METODY SPD:

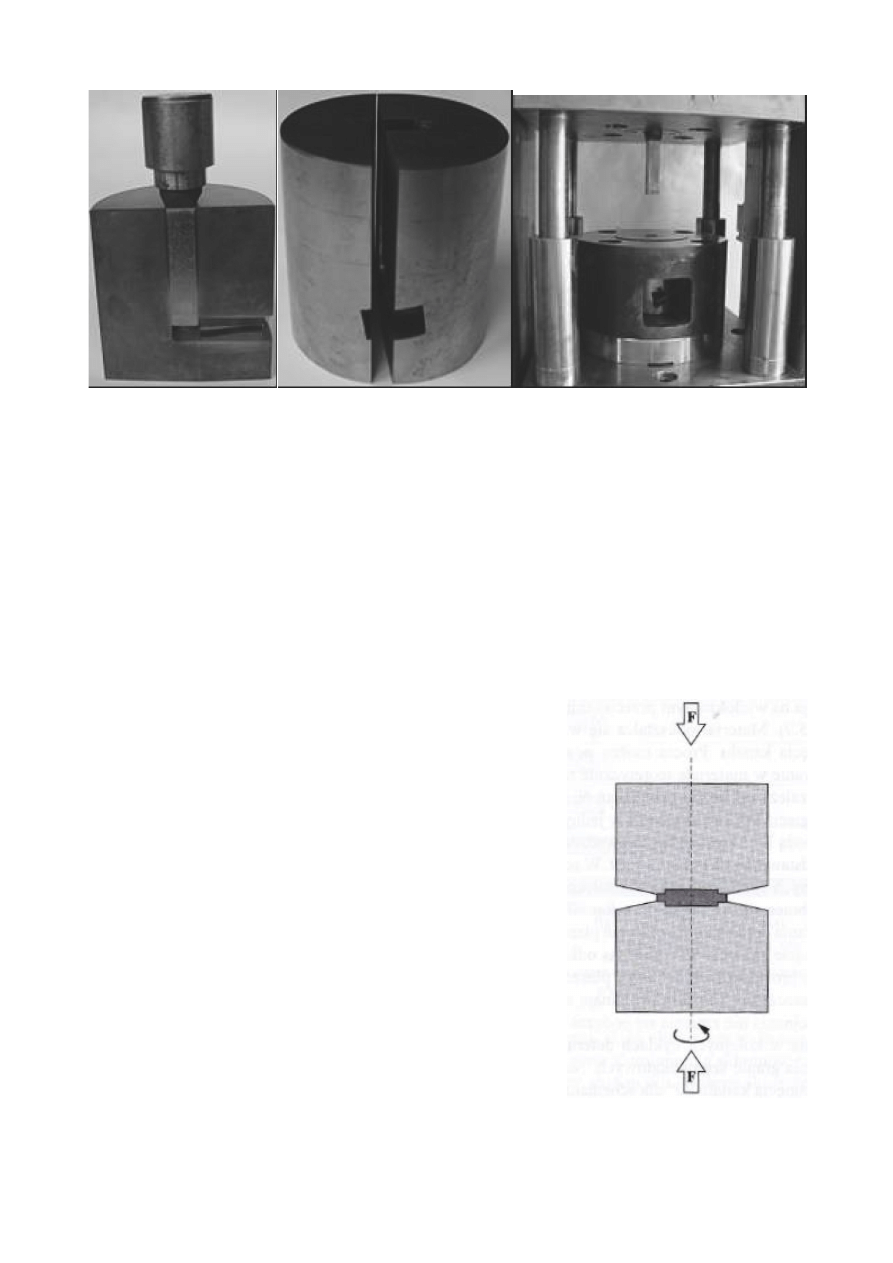

1) Przeciskanie przez kanał kątowy ECAP (ang.

equal channel angular pressing) - technika

polegająca na wielokrotnym przeciskaniu

materiału przez kanał kątowy o określonej

geometrii (dzięki temu próbka nie doznaje zmian

kształtu w trakcie procesu). Element odkształca się

w wyniku wystapienia naprężeń ścinających w

obszarze zagięcia kanału. Energia odkształcenia

zmagazynowana w materiale zależy od liczby

przeciskań i krzywizny przecinających się kanałów.

Krzywizna jest definiowana przez kąt pomiędzy

dwoma kanałami Φ i zewnętrzny kąt krzywizny

przecinających się kanałów Ψ. Kąty najczęściej

mają miarę 90

o

. Odkształcanie tą metodą może być

przeprowadzane według czterech schematów

odkształcania. W pierwszym położenie próbki nie zmienia się podczas kolejnych cykli. W drugim

próbkę po każdym cyklu obraca się wokół jej osi o kąt 90°, a w trzecim o kąt 180°. Ostatnią zmianą

położenia jest obrót o 270°. Materiały odkształcane za pomocą metody ECAP charakteryzują się

ultradrobną i nanokrystaliczną strukturą (średnia wielkość ziaren 50-500 nm) oraz dużym udziałem

granic ziaren szerokokątowych. Głównymi materiałami obrabianymi ową metodą są tytan, żelazo,

magnez, nikiel, glin, miedź i stopy wymienionych metali.

Zalety ECAP-u:

- bardzo duże naprężenie uplastyczniające może być wyindukowane w materiale bez zmiany

jego kształtu,

- odkształcenie jest jednakowe i równomierne rozłożone w całym obrabianym materiale,

- materiał obrabiany nie uzyskuje porowatości wtórnej,

- wielkości obrabianych elementów są ograniczane tylko i wyłącznie przez geometrię matrycy

i wydajność prasy,

- naprężenia rozciągające pojawiają się na niewielkich obszarach materiału obrabianego.

Wady:

- matryca ze względu na ogromne naprężenia w narożu kanałów musi być często wymieniana,

- metoda może być wykorzystana tylko do rozdrobnienia struktury materiałów wykazujących

dobrą odkształcalność na zimno (głównie metali, niektórych faz międzymetalicznych),

- nie jest możliwe osiągnięcie minimalnych średnic ziaren dla materiałów obrabianych.

2) Skręcanie pod wysokim ciśnieniem HPT (ang. high pressure

torsion) - technika polegająca na jednoczesnym skręcaniu

i ściskaniu materiału pod wysokim ciśnieniem. Element

odkształca się przez ścinanie w warunkach ciśnienia quasi-

hydrostatycznego. Najczęściej cienki dysk jest umieszczany

między dwoma kowadłami. Zostaje skręcany i jednocześnie

ściśnięty przez kowadła. Najważniejszymi parametrami metody

jest ilość skręceń oraz wartość ciśnienia wywieranego na dysk. W

centralnej części dysk nie odkształca się. Odkształcenie pojawia

się i zwiększa się liniowo wraz ze wzrostem odległości od środka.

Grubość dysku pod wpływem odkształcenia i ciśnienia zmniejsza

się. Istnieje możliwość podgrzewania materiału podczas procesu.

Materiały odkształcane za pomocą metody HPT charakteryzują się

nanokrystaliczną strukturą (najsilniejsze rozdrobnienie wśród

technik SPD). Przemysłowo technika stosowana jest głównie do

odkształcania glinu i jego stopów.

Zalety:

- metoda dobrze poznana i przewidywalna,

- podczas procesu występuje tylko czyste naprężenie ścinające,

- możliwe jest odkształcenie materiałów kruchych i bardzo wytrzymałych,

- istnieje wiele niezależny parametrów, które można zmieniać,

- możliwe jest odkształcanie w podwyższonej temperaturze,

- możliwe jest uzyskanie minimalnych średnic ziaren dla wiekszości materiałów.

Wady:

- produktem końcowym jest obiekt o niewielkich rozmiarach,

- wymagane jest zachowanie dokładnej tolerancji wymiarowej kowadeł; każda nierówność

powoduje, że dysk nie będzie odkształcał się poprawnie (np. materiał dysku wypłynie do porów i

nierówności),

- rozdrobnienie struktury nie jest jednorodne w całej objętości materiału.

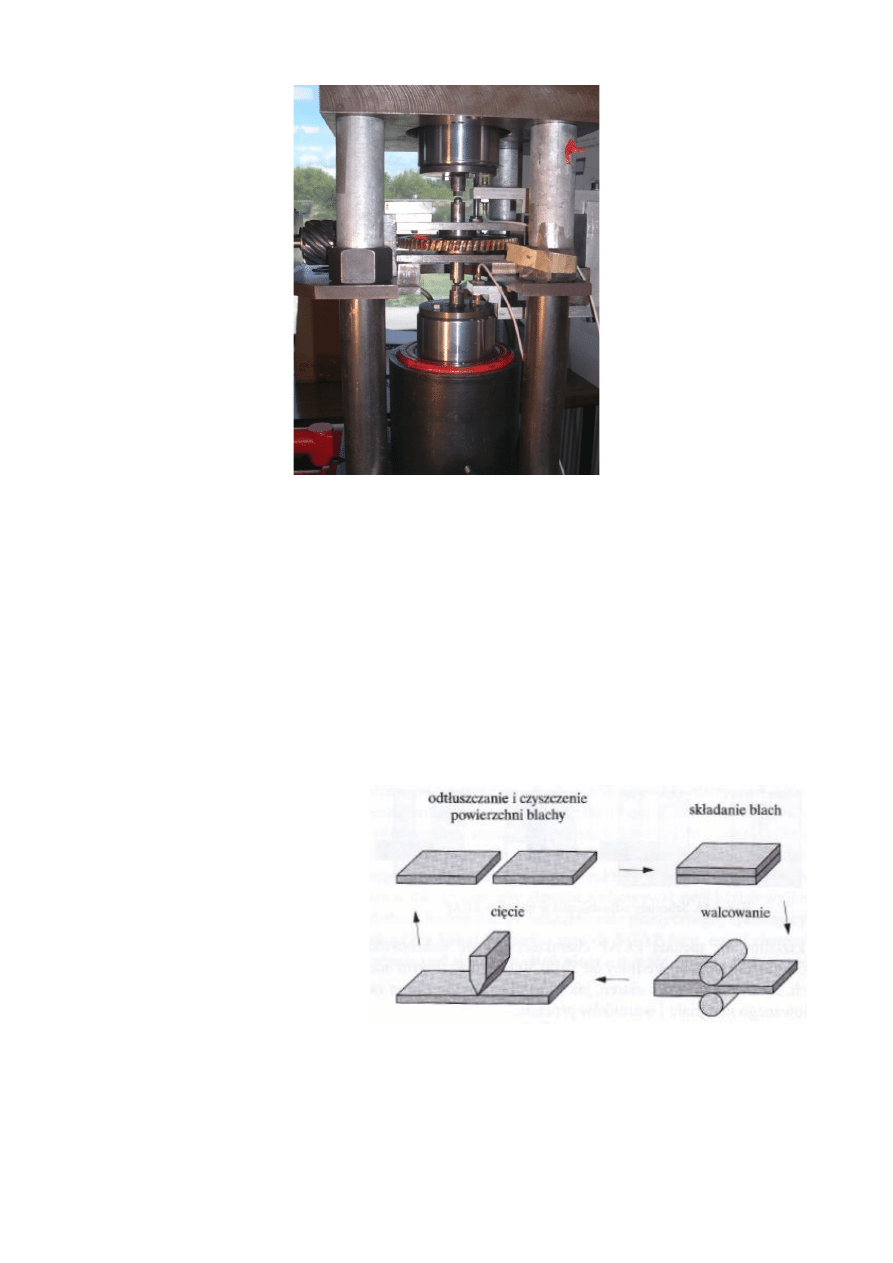

3) Cykliczne walcowanie materiału

wielowarstwowego ARB (ang.

accumulative roll bonding) - technika

polegająca

na

wielokrotnym

walcowaniu blach. W procesie blacha

jest przecinana, a jej powierzchnie

odtłuszczane i czyszczone. Materiał

jest następnie składany i poddawany

ponownemu walcowaniu. Nadanie

dużego odkształcenia doprowadza do

zespolenia blach oraz rozdrobnienia

struktury. Podstawowymi parametrami

procesu są temperatura, prędkość obrotowa i geometria walców, wielkość wsadu. Między składane

blachy można wprowadzać inny materiał (np. cząstki metaliczne). Materiały odkształcane za

pomocą metody ARB charakteryzują się ultradrobną i nanokrystaliczną strukturą (średnia wielkość

ziaren 50-500 nm). Obecnie nadal jest to metoda jedynie wykorzystywana eksperymentalnie.

Najczęściej przerabia się nią glin i jego stopy.

Zalety:

- jedyna metoda z rodziny SPD pozwalająca na ciągłą produkcję materiałów o dużej objętości,

- między składane blachy można wprowadzać inne materiały, w różnych kształtach (np.

drobnodyspersyjne cząstki),

- charakteryzuje się dużo większym stopniem przerobu, niż klasyczne przeróbki walcownicze,

- wsad może być wstępnie podgrzany,

- może być łatwo zaadaptowana do już istniejących walcowni.

Wady:

- dla dużych wartości odkształcenia i wysokiej temperaturze produkt końcowy charakteryzuje się

słabymi własnościami wytrzymałościowymi,

- często pojawiają się pęknięcia na krawędziach materiału,

- dla niektórych materiałów zmniejszenie grubości blach nie jest jednorodne.

Wyszukiwarka

Podobne podstrony:

Metody dużego odkształcenia plastycznego

ODKSZTAŁCENIE PLASTYCZNE I REKRYSTALIZACJA METALI

Odkształcenie plastyczne i rekrystalizujące metali

odksztalcenie plastyczne inne

cw 1 odksztalcenie plastyczne metali

Prez Odkształcenie plastyczne i rekrystalizacja metali

Wykład K Wierzbanowski Modele odkształcenia plastycznego polikryształu

ocena skutkw odksztacenia plastycznego na zimno i na gorco instrukcja wyw , mibm 3, Metaloznawstwo I

Zniszczenie przez odkształcenie plastyczne na zimno

ćw 1 odkształcenia plastyczne wyniki i wykresy (G=25)

3- sprawozdanie odksztalcenie plastyczne i rekrystalizacja tworzyw metalicznych

Austenit szczątkowy a odkształcenia plastyczne, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Austenit szczątkowy a odkształcenia plastyczne, Politechnika Poznańska, Inżynieria Bezpieczeństwa, 1

odkształcenie plastyczne na zimno . krystalizacja, rekrystaliz lab ter

Wpływ odkształcenia plastycznego i rekrystalizacji na mikrostrukturę i własności mechaniczne metalix

Metaloznawstwo 1. Odksztalcenie plastyczne i rekrystalizacja tworzyw metalicznych, AGH, Semestr II,

06 Odkształcenia plastyczne

ćw 1 odkształcenia plastyczne metali wyniki (2)

Odksztalcenie plastyczne i rekr Nieznany

więcej podobnych podstron