4. Powłoki natryskiwane cieplnie

Nakładanie powłok metalowych przez natryskiwanie cieplne, nazywane też metalizacją

natryskową (w odniesieniu do tradycyjnych metod) znane jest od niemal stu lat i ciągle rozwija się

zarówno w zakresie konstrukcji urządzeń jak i nakładanych materiałów.

Metoda natryskiwania cieplnego polega na stopieniu i rozpyleniu metalu powłokowego na drobne

cząstki w specjalnym urządzeniu – palniku do natryskiwania, a następnie nadaniu im takiej

prędkości przy wylocie z palnika, aby uderzając w pokrywaną powierzchnię miały energię

wystarczającą do przyczepienia się do niej.

Źródłem ciepła niezbędnym do stopienia metalu w postaci drutu, proszku lub taśmy, może być

płomień gazu, łuk elektryczny lub łuk plazmowy i stąd dzieli się natryskiwanie cieplne na:

1. płomieniowe (gazowe),

2. łukowe,

3. plazmowe.

Jednym z najważniejszych czynników decydujących o powodzeniu natryskiwania jest specyficzne

przygotowanie powierzchni natryskiwanego przedmiotu. Najpierw należy oczyścić ją z tłuszczów

(przez wypalanie lub mycie w rozpuszczalnikach), a następnie usunąć tlenki przez piaskowanie,

który to zabieg jednocześnie zwiększa chropowatość powierzchni. Zamiast piaskowania stosuje się

też m.in. skórowanie, śrutowanie, gwintowanie, rowkowanie oraz nakładanie warstw spajających.

Celem tych operacji jest rozwinięcie powierzchni i odsłonięcie czystej powierzchni metalicznej, a

wstępne natryskiwanie warstw spajających służy do wytworzenia wiązań metalicznych z podłożem.

Istnieje nieliczna grupa materiałów „samowiążących” jak aluminek niklu, molibden, nichrom,

których roztopione cząstki uderzając w natryskiwaną powierzchnię nadtapiają jej warstwę

wierzchnią, prowadząc do utworzenia wiązań międzyatomowych. W konsekwencji prowadzi to do

zwiększenia wytrzymałości połączeń. Okres czasu między przygotowaniem powierzchni,

a natryskiwaniem powinien być możliwie krótki, aby uniknąć ponownego zanieczyszczenia

i utlenienia powierzchni.

W procesie natryskiwania można wyróżnić kilka etapów:

1. mechaniczne podawanie materiału powłokowego w stanie stałym (proszek, drut, taśma,

pręt) lub w stanie ciekłym, do strefy topienia w urządzeniu do natryskiwania,

2. ciągłe topienie i rozpylanie materiału powłokowego. W czasie topienia następuje

jednocześnie rozpylanie cząstek metalu za pomocą sprężonego gazu (np. powietrza) i

ewentualnie gazów spalinowych (w wypadku urządzeń gazowych). Czas trwania procesu

topienia i rozpylania jest bardzo krótki, rzędu 10

-3

s,

3. lot stopionych cząstek kulistych wyrzucanych z dyszy palnika w kierunku pokrywanej

powierzchni. Podczas lotu cząstki ulegają utlenieniu tlenem z powietrza, co powoduje

powstanie otoczek tlenkowych na ich powierzchni,

4. tworzenie się powłok, trwające od momentu zetknięcia się cząstek z natryskiwaną

powierzchnią do ostygnięcia powłoki do temperatury otoczenia.

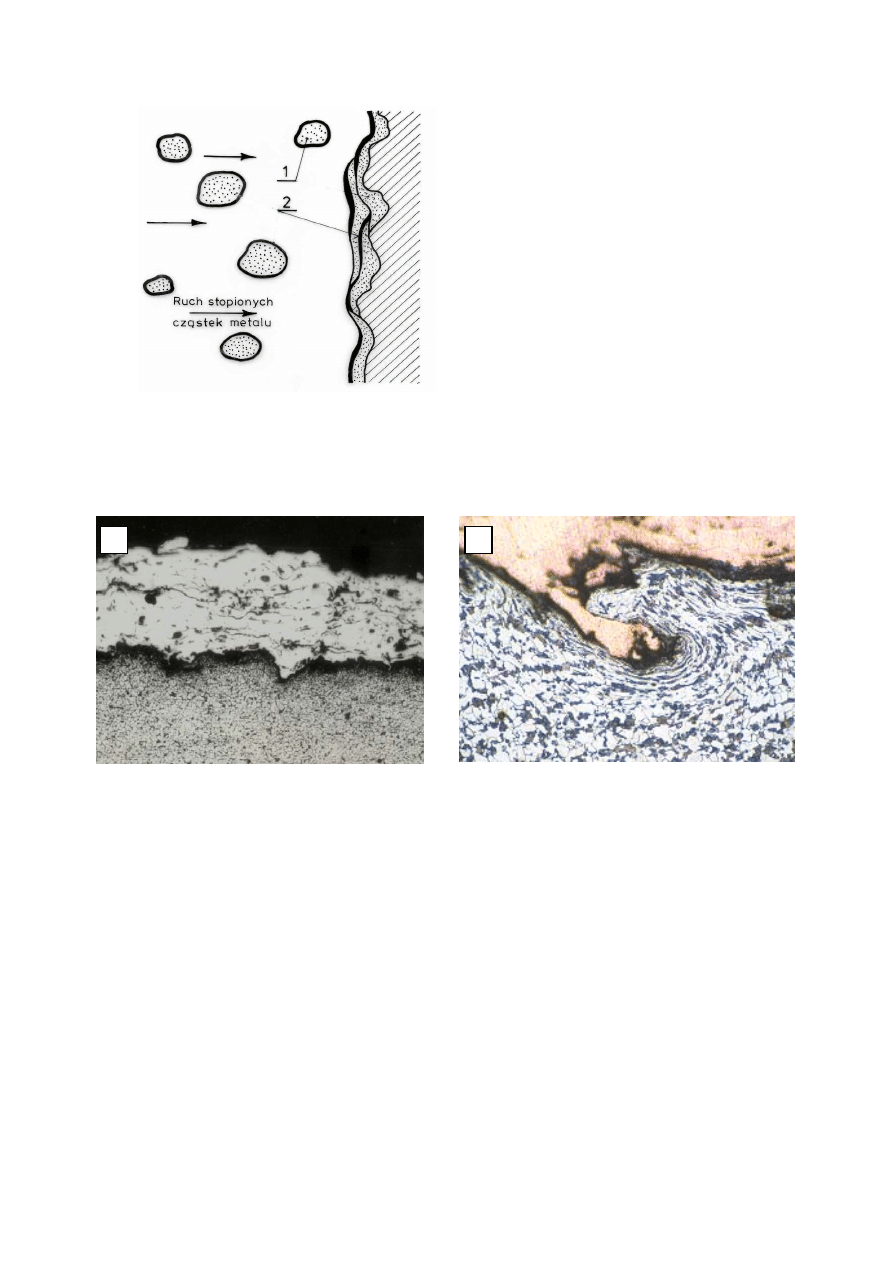

W momencie uderzenia w pokrywaną powierzchnię kuliste cząstki ulegają spłaszczeniu, ich

powierzchnia zwiększa się, w wyniku czego krucha warstewka tlenków pęka i odsłania

powierzchnię czystego metalu. Fragmenty w stanie płynnym rozpryskują się na natryskiwanej

powierzchni, a po zestaleniu odkształcają się i zakleszczają w nierównościach powierzchni,

dopasowując się do nich, następnie łączą się z kolejnymi padającymi cząstkami. Przy zetknięciu nie

utlenionych fragmentów metalu powstaje między cząstkami kohezja. Powstała powłoka połączona

jest z podłożem i między cząstkami powłoki mechanicznie, siłami adhezji, kohezji i w pewnych

przypadkach wiązaniami metalicznymi dyfuzyjnymi, bez nadtopienia metalu podłoża. Udział

poszczególnych rodzajów wiązań jest różny zależnie od zastosowanej metody i warunków

natryskiwania, co nadaje powłokom różne własności, a szczególnie wytrzymałość połączeń z

natryskanym podłożem.

Rys. 4.1. Schemat tworzenia się powłoki

natryskanej;

1. lot cząstki w kierunku natryskiwanej

powierzchni,

2. rozpłaszczone cząstki metalu i

warstewek tlenkowych tworzące

natryskaną powłokę

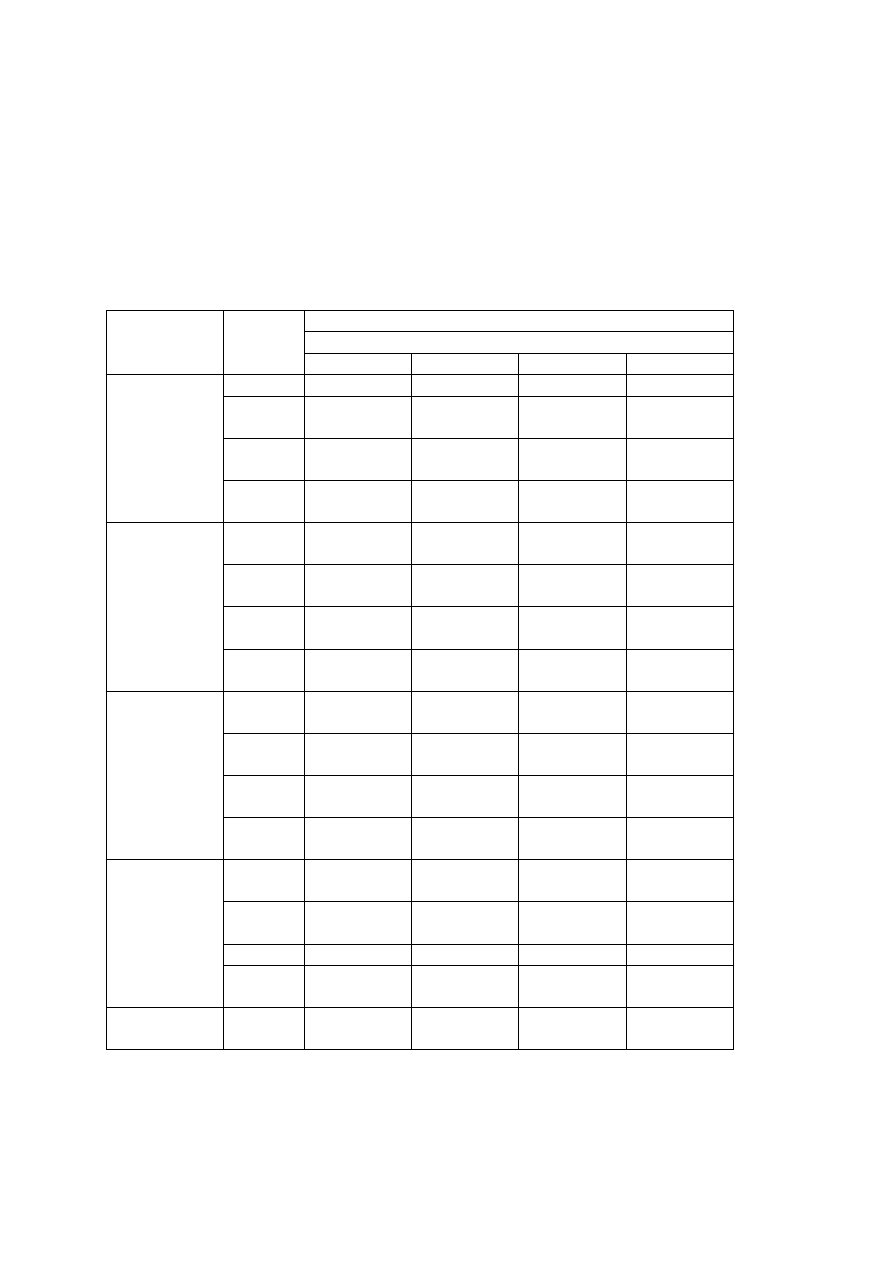

Powłoka złożona jest więc z cząstek natryskiwanego metalu, jego tlenków oraz wolnych przestrzeni

(porów), rys. 4.2a. Porowatość zależnie od metody natryskiwania może dochodzić do ok. 10%.

Natryskane warstwy metaliczne, które powinny być jednorodne, nieporowate, po natryskaniu

przetapia się różnymi sposobami.

Rys. 4.2. Mikrostruktura natryskanej powłoki z miedzi na stal konstrukcyjną; w powłoce widoczne

nieciągłości, pory, układające się warstwami kolejne spłaszczone cząstki metalu i otoczki tlenków

na podłożu o rozwiniętej powierzchni, traw. nitalem, pow. 100x (a), silne miejscowe odkształcenie

ziarn ferrytu i perlitu w stali, wokół natryskanej cząstki miedzi, pow. 500x (b)

a

b

W zależności od użytej technologii natryskiwania i urządzenia, nałożone powłoki mogą mieć

grubość od 0,01 do 0,5 mm w jednym przejściu.

Metodą natryskiwania można nakładać różne metale i stopy, które mogą spełniać rolę powłok

ochronnych, technicznych lub dekoracyjnych.

Powłoki ochronne służące do zabezpieczenia konstrukcji ze stali przed korozją atmosferyczną i

korozją w wodzie, nanoszone są z cynku, aluminium lub ich stopów metodą płomieniową lub

łukową (tabl. 4.1). Powłoki te są dodatkowo zabezpieczane przez pokrywanie farbami lub

tworzywami sztucznymi, co zwiększa ich trwałość do kilkudziesięciu lat. Łatwość utrzymania tych

pokryć w czasie i niewielkie nakłady powodują, że stosuje się je powszechnie do zabezpieczania

dużych obiektów przemysłowych, jak zbiorniki, suwnice, kominy, wentylatory, mosty, maszty,

wiadukty. Dobór rodzaju materiału powłoki przeciwkorozyjnej jest uzależniony od środowiska

pracy, do środowisk o odczynie zasadowym stosuje się powłoki cynkowe, a dla środowisk

kwaśnych – aluminiowe. Powłoki natryskane przeciwkorozyjne są alternatywą dla powłok

zanurzeniowych z cynku, które stosunkowo szybko ulegają rozpuszczaniu i wymywaniu. Ponadto

obiekty i konstrukcje stalowe narażone są na odkształcenia mechaniczne, co wywołuje pękanie

powłok i uszkodzenia, a odsłonięcie podłoża jest powodem nagłego wzrostu szybkości korozji i

tylko niezwłoczna naprawa uszkodzeń może uchronić przed kosztowną wymianą całego

zabezpieczenia przeciwkorozyjnego całej konstrukcji.

Tabl. 4.1. Minimalna grubość powłok ochronnych z cynku, aluminium i ich stopów, natryskanych

cieplnie na stal, zależnie od warunków eksploatacji i wymaganej trwałości wg PN-H-04684: 1997

*) Symbol M oznacza powłokę metalową natryskaną cieplnie, uszczelnioną jedną warstwą powłoki

malarskiej lub pokrytą wielowarstwową powłoką malarską

Minimalna grubość powłoki, µm

Trwałość powłoki, lata

Środowisko Materiał

powłoki

5÷10 10÷20 20÷40 >

40

Zn

150 M*

200 M

-

-

Al 200

150 M

200

150 M

300

200 M

350

250 M

ZnAl15 150

120 M

200

150 M

300

200 M

-

Atmosfera

przemysłowa

AlMg5 200

150 M

200

150 M

300

200 M

350

250 M

Zn 200

150 M

250

200 M

350

250 M

-

Al 250

200 M

300

250 M

350

250 M

-

ZnAl15 150

100 M

200

150 M

250

200 M

350

300 M

Atmosfera

morska

AlMg5 250

200 M

300

250 M

350

250M

-

Zn 200

100 M

250

150 M

300

200 M

350

250 M

Al 200

150 M

250

150 M

250 M

300 M

ZnAl15 150

100 M

200

120 M

250

150 M

300

200 M

Woda

słodka

AlMg5 200

150 M

250

200 M

250 M

300 M

Zn 150

M

250

200 M

350

Al 150

M

250

200 M

300

250 M

350

300 M

ZnAl15

120 M

150 M

200 M

250 M

Woda morska

AlMg5 200

M

250

250 M

300

300 M

350

Woda gorąca

do 100ºC

Al

AlMg5

250

250

300

300

Jako powłoki techniczne zabezpieczające części maszyn przed korozją chemiczną

wysokotemperaturową, zużyciem wskutek tarcia, erozją, kawitacją, szokiem termicznym,

stosowane bądź jako integralna część wyrobu, bądź jako regeneracyjne (często projekt wyrobu

zakłada wielokrotną regenerację po określonym stopniu zużycia), wykorzystuje się bardzo

różnorodne metale, stopy, ceramikę, kompozyty, w postaci proszków, drutów, pałeczek spiekanych,

nakładane różnymi technikami (przykł. tabl. 4.2). Szczególnie materiały proszkowe wraz z

rozwojem nowych metod natryskiwania, nabierają coraz większego znaczenia, przy czym bardzo

ważna jest ich jakość. Wymaga się aby cząstki proszków miały kształt zbliżony do sferycznego, o

bardzo zbliżonej wielkości, co ułatwia stabilne podawanie proszku do urządzenia, niezbędne do

zapewnienia wysokich, powtarzalnych własności powłok. Wśród stosowanych materiałów

proszkowych do natryskiwania cieplnego można wyróżnić stopy twarde na bazie Ni, Co lub Fe z

Cr, B i Si, węgliki Ti, Zr, Hf, węgliki mieszane, azotki V, Nb, Ta, borki Cr, Mo, W. Najbardziej

dynamicznie rozwijają się proszki kompozytowe, coraz szerzej stosowane w technice, są to

materiały złożone, np. cząstki tlenku otoczone koszulką metalową, lub na odwrót wewnątrz tlenku

cząstka metalu, np. Al

2

O

3

+ Ni, Cr

3

C

2

+ NiCr, WC + Co.

Główną zaletą natryskiwania jest możliwość dowolnego doboru składu powłoki, łatwość obsługi

palników natryskowych, możliwość automatyzacji i robotyzacji procesu, natryskiwanie niemal

dowolnych miejsc konstrukcji, wielokrotne natryskiwanie tym samym lub różnymi rodzajami

materiału, niski koszt inwestycji. Do wad zalicza się trudność pokrycia trudnodostępnych

powierzchni wewnętrznych, porowatość warstw, niską przyczepność do podłoża, obniżenie

właściwości mechanicznych, jednakże powłoki nanoszone metodami natryskiwania nowej

generacji, mają coraz mniejszą porowatość, niższą od 0,5%, wyższą przyczepność do podłoża niż

klasyczne powłoki, a własności mechaniczne można podwyższyć przez dodatkowe operacje

technologiczne po natryskiwaniu.

4.1. Powłoki natryskiwane metodą płomieniową

Natryskiwanie płomieniowe (gazowe) jest procesem nakładania warstw z metali, a także niemetali

na podłoża metaliczne, gdy źródłem ciepła potrzebnego do stopienia materiału powłokowego jest

płomień gazowy.

W tej metodzie stosowane są dwie techniki natryskiwania różniące się parametrami procesu,

konstrukcją urządzeń i w konsekwencji własnościami powłok. Jest to natryskiwanie płomieniowe

poddźwiękowe (klasyczne) i naddźwiękowe.

4.1.1. Natryskiwanie płomieniowe poddźwiękowe

Źródłem ciepła stosowanym w tej technice jest płomień gazowy, ze spalania najczęściej acetylenu

w tlenie, o temperaturze płomienia ok. 3000

o

C, a natryskiwane cząstki osiągają prędkość od 100 do

350 m/s.

W zależności od postaci materiału powłokowego (drut lub proszek) wyróżnia się odpowiednie

konstrukcje palników.

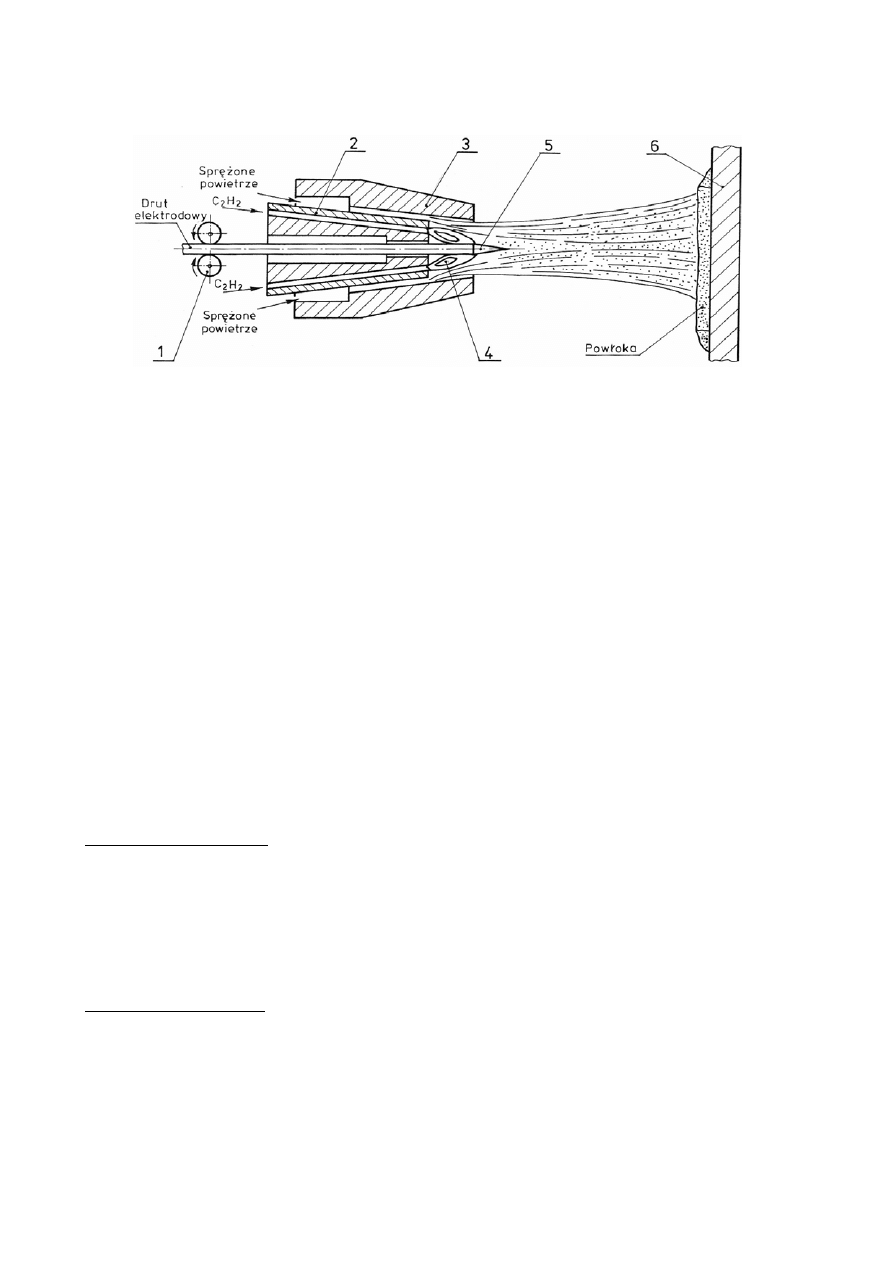

Schemat palnika do natryskiwania powłok przy użyciu drutu przedstawiono na rys. 4.3. Palnik

gazowy składa się z układu napędowego drutu, głowicy gazowej sterującej przepływem gazu

palnego, tlenu i sprężonego powietrza. Drut elektrodowy (1) jest podawany przez otwór środkowy

dyszy gazowej (2). Wokół otworu środkowego rozmieszczone są małe otwory gazowe skierowane

zbieżnie do osi drutu. Otwory gazowe otoczone są dyszą powietrza (3), przez którą wypływa z dużą

prędkością strumień powietrza pod ciśnieniem 0,4 ÷1 MPa. Gdy drut przesuwany mechanizmem

napędowym wchodzi w strefę płomienia gazowego (4), ulega stopieniu i rozpyleniu na kropelki,

które są porywane przez gaz, a następnie strumieniem powietrza skierowane na natryskiwaną

powierzchnię (6). Prędkość natryskiwanych cząstek dochodzi do 350 m/s. Natryskiwana

powierzchnia nieco nagrzewa się podczas natryskiwania, ale jej temperatura nie przekracza 150 ÷

200

o

C. Zaleca się natomiast podgrzewanie wstępne podłoża metalicznego do ok. 100

o

C, w celu

usunięcia wilgoci i obniżenia różnic rozszerzalności cieplnej warstwy i podłoża.

Natryskiwanie przy użyciu drutu możliwe jest dla metali i stopów, które są wytwarzane w tej

postaci, nie parują ani nie dysocjują przed osiągnięciem temperatury 2800°C. Stosuje się do

pokrywania przedmiotów o dowolnym kształcie i wielkości, jak np. wały stalowe, walce,

wewnętrzne powierzchnie cylindrów, łopatki skrawające świdrów ziemnych.

Rys. 4.3. Budowa palnika do natryskiwania płomieniowego przy pomocy drutu;

1 – rolki podające, 2 – dysza gazowa, 3 – dysza powietrza, 4 – płomień gazu,

5–stapiany koniec drutu, 6 – pokrywane podłoże z natryskiwaną powłoką

Ważniejsze parametry natryskiwania:

• odległość palnika od przedmiotu powinna wynosić 100 ÷ 250 mm, zależnie od typu palnika,

rodzaju podłoża i natryskiwanego materiału,

• palnik musi być utrzymywany przez cały czas natryskiwania w stałej odległości,

• prędkość przesuwu musi być tak dobrana, aby zapewnić układanie równomiernej warstwy,

o grubości nie przekraczającej 0,15 ÷ 0,25 mm, w zależności od natryskiwanego metalu,

• powierzchnie płaskie natryskuje się zwykle ręcznie, palnik prowadzi ruchem posuwisto-

zwrotnym.

Pierwsza warstwa powinna być cieńsza, do ok. 0,15 mm, a następne ok. 0,25 mm. Po ułożeniu

pierwszej warstwy kolejne układa się pod kątem 90

o

, aż do uzyskania wymaganej grubości

powłoki.

Natryskiwanie płomieniowe z użyciem proszku, polega na podawaniu grawitacyjnym (lub pod

ciśnieniem) proszku metalicznego ze zbiornika do komory mieszania się gazów, z którymi jest

przenoszony do płomienia, gdzie ulega stopieniu lub nadtopieniu i pod ciśnieniem gazów płomienia

kierowany jest strumieniem na natryskiwaną powierzchnię.

Najczęściej stosuje się proszki o ziarnach 0,1 ÷ 0,15 mm ze stali odpornych na korozję,

żaroodpornych stopów na osnowie Ni, Cr, Co, Fe, stopów miedzi (tabl. 4.2).

Wyróżnia się natryskiwanie płomieniowe proszkowe: na zimno i na gorąco.

Natryskiwanie na zimno stosuje się do nakładania powłok, które ulegają zużywaniu ściernemu,

adhezyjnemu, erozyjnemu, korozji ciernej, erozji kawitacyjnej. Powłoki są porowate, co

wykorzystuje się do nasycenia ich materiałem smarnym, w celu przedłużenia trwałości elementu

metalowego. Natryskuje się stale niskowęglowe i niskostopowe, stale odporne na korozję, stopy

niklu, aluminium, miedź, brązy. Przedmioty są podgrzewane wstępnie do ok. 100°C, natryskiwane

wstępnie spajającą warstwą aluminku niklu i kolejnymi warstwami materiału powłokowego do

uzyskania wymaganej grubości. Przykłady natryskiwanych materiałów i zastosowanie tej

technologii przedstawiono w tabl. 4.2.

Natryskiwanie na gorąco stosuje się do elementów, od których wymaga się wysokiej odporności na

ścieranie, żaroodporności, odporności na korozję, erozję, udarności. Pokrywane elementy

podgrzewa się do temperatury do 150 ÷ 500°C, nakładając warstwę wstępną o grubości 0,2 ÷ 0,5

mm w celu ochrony powierzchni podłoża przed utlenieniem. Następnie ponownie nagrzewa się do

temperatury 600 ÷ 700°C i układa kolejne warstwy powłoki. Każdą kolejną warstwę przetapia się

nagrzewając płomieniem palnika do temperatury w zakresie likwidus – solidus natryskiwanego

stopu. Do natryskiwania na gorąco stosuje się proszki na osnowie Ni, Co, stopów Ni-Cr. W składzie

chemicznym tych proszków występuje krzem i bor. Podczas utleniania w płomieniu gazowym

pierwiastki te tworzą bardzo drobne cząstki tlenków, które wbudowują się do powłoki i zwiększają

jej twardość. Przykłady materiałów do natryskiwania płomieniowego na gorąco i zastosowanie

przedstawiono w tabl. 4.2.

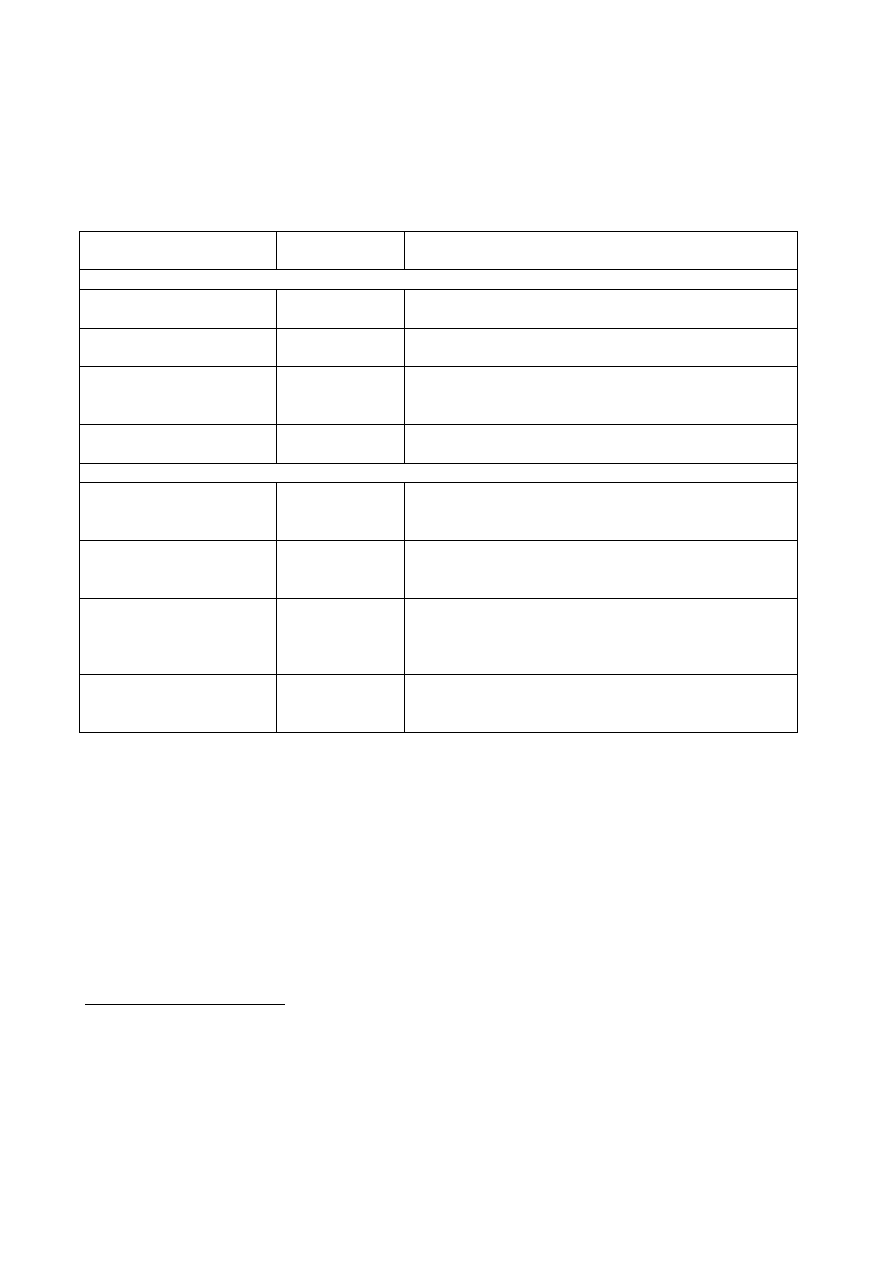

Tabl. 4.2. Składniki proszków do natryskiwania płomieniowego części maszyn, twardości powłok

i przykłady ich zastosowania

Składniki proszku

Twardość

powłoki

Zastosowanie

A. Natryskiwanie na zimno

Ni-Al

65 HRB

Warstwa podkładowa dla kolejnych warstw

natryskiwanych

Fe-Cr-Ni-Mo 85

HRB

Części cylindryczne podlegające zużyciu ciernemu:

czopy, wały, łożyska, piasty, panewki

Ni-Cr-Si-B-Al 37

HRC

Części cylindryczne podlegające silnemu zużyciu

wskutek tarcia: wały korbowe, wały krzywkowe, tłoki

hydrauliczne, czopy przeciwtarciowe

Cu-Al-Fe (brąz

aluminiowy)

75 HRB

Części cylindryczne: wały, rolki, łożyska, trzonki

zaworów, tuleje z brązu

B. Natryskiwanie na gorąco

Ni-Cr-Si-B-Fe-C

38 – 42 HRC

Części cylindryczne: wały, łożyska, zalecane

w warunkach silnego utwardzenia, żaroodporności

i odporności na korozję

Ni-Cr-Si-B-Fe-C

49 – 52 HRC

Części cylindryczne: łożyska, przyrządy pomiarowe,

formy w przemyśle ceramicznym, warstwy szczególnie

odporne na zużycie ścierne

Co-Ni-Cr-Mo-Si-B-Fe-C

47 – 53 HRC

Części cylindryczne: tłoki, pierścienie i inne

powierzchnie szczelne i poślizgowe; warstwy

o wysokiej odporności na korozję, zużycie i obciążenia

udarowe

Ni-Cr-Fe-Si-B-C

55 – 60 HRC

Części cylindryczne: łopatki mieszalników, tłoczyska,

przylgnie zaworowe; wysoka odporność na zużycie, niski

współczynnik tarcia warstw

4.1.2. Natryskiwanie płomieniowe naddźwiękowe

W metodzie natryskiwania naddźwiękowego stosuje się w zasadzie te same gazy co w przypadku

metod poddźwiękowych, ale najpowszechniej stosuje się wodór, propan lub propylen.

Natryskiwane cząstki materiału powłokowego w palnikach naddźwiękowych osiągają prędkości od

400 do 1200 m/s. Powłoki natryskane techniką naddźwiękową mają bardzo niską porowatość i małą

zawartość tlenków oraz bardzo wysoką wytrzymałość obszaru dyfuzyjnego połączenia powłoki z

natryskiwanym podłożem.

Zależnie od konstrukcji palników wyróżnia się:

• natryskiwanie detonacyjne,

• z dużymi prędkościami natryskiwanych cząstek,

• z dużymi prędkościami cząstek i pod dużym ciśnieniem.

Natryskiwanie detonacyjne polega na wykorzystaniu energii wybuchu mieszaniny acetylenowo-

tlenowej do stopienia lub nadtopienia cząstek materiału powłokowego w postaci proszku i nadania

im dużej prędkości, do 800m/s.

Urządzenie do detonacyjnego natryskiwania pracuje okresowo. Składa się z długiej tulei (rys. 4.4)

do której wprowadza się pod ciśnieniem mieszaninę acetylenu i tlenu, bądź wodoru i tlenu oraz

proszek do natryskiwania pod ciśnieniem gazu podającego. Cykl pracy palnika składa się z:

- napełnienia komory roboczej gazową mieszaniną detonacyjną,

- podania proszku do komory

- zdetonowania mieszaniny,

- uformowania strumienia cząstek proszku i spalonych gazów,

- przyspieszenia gazów w kierunku rozprzestrzeniania się fali detonacyjnej,

- wypływu strumienia z komory roboczej, lotu i uderzenia cząstek w pokrywane podłoże.

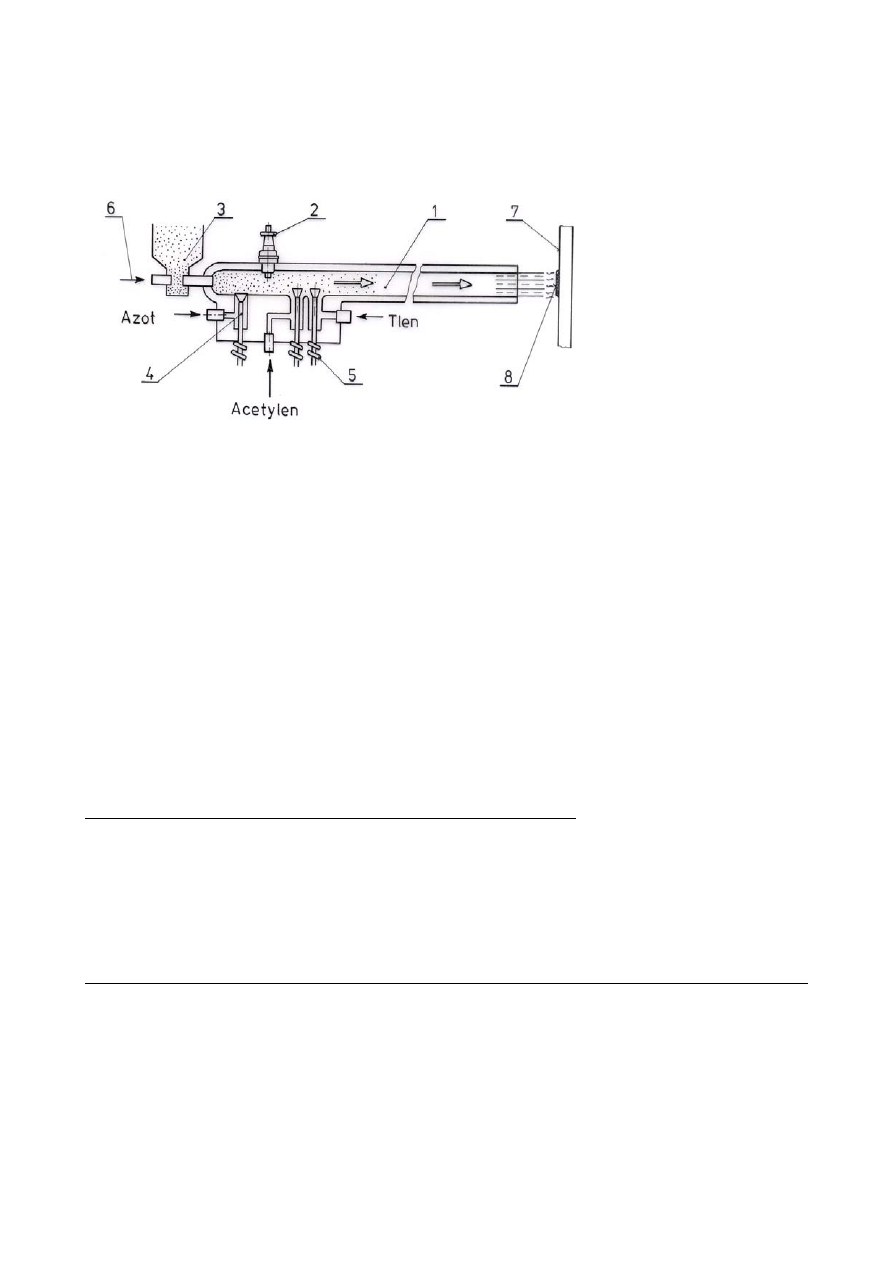

Rys. 4.4. Schemat

natryskiwania detonacyjnego;

1 - komora robocza,

2 - świeca zapłonowa,

3 - dozownik proszku,

4 - doprowadzenie gazu

obojętnego,

5 - zawór,

6 - doprowadzenie gazu do

podawania proszku,

7 - pokrywana powierzchnia,

8 - powłoka natryskana

Do mieszaniny detonacyjnej dodaje się gaz obojętny – azot, argon lub hel, do przepłukiwania

komory roboczej. Detonacje mieszaniny gazów wywołuje iskra świecy zapłonowej z

częstotliwością 10 ÷ 20 Hz, a seria fal detonacyjnych stapia cząstki proszku i przyspiesza je do

prędkości 500 do 800 m/s. Temperatura w komorze osiąga 3200°C, ale temperatura natryskiwanego

przedmiotu nie przekracza 150°C. Po każdej serii detonacji komorę przepłukuje się azotem.

Powłoki natryskane detonacyjnie mają bardzo wysoką przyczepność do podłoża, kilka razy wyższą

niż w innych metodach, wskutek połączenia adhezyjnego lub dyfuzyjnego, a także silną kohezją

pomiędzy cząstkami w samej powłoce oraz niską porowatość, zwykle ok. 0,5%. Grubości

natryskanych powłok najczęściej osiągają 0,5 mm. Wadą tej techniki jest bardzo wysoki poziom

hałasu.

Powłoki detonacyjne są stosowane w celu: zwiększenia odporności elementów maszyn i narzędzi

na procesy ścierne, odporności na korozję wysokotemperaturową i erozję, odporności na udary

cieplne i mechaniczne, obniżenia porowatości uprzednio naniesionych warstw, jak np. w wypadku

regeneracji elementów maszyn: wałów, osi, półosi, bębnów ciągarek, prowadnic, noży, łopatek

turbin, elementów pomp, form do odlewania pod ciśnieniem.

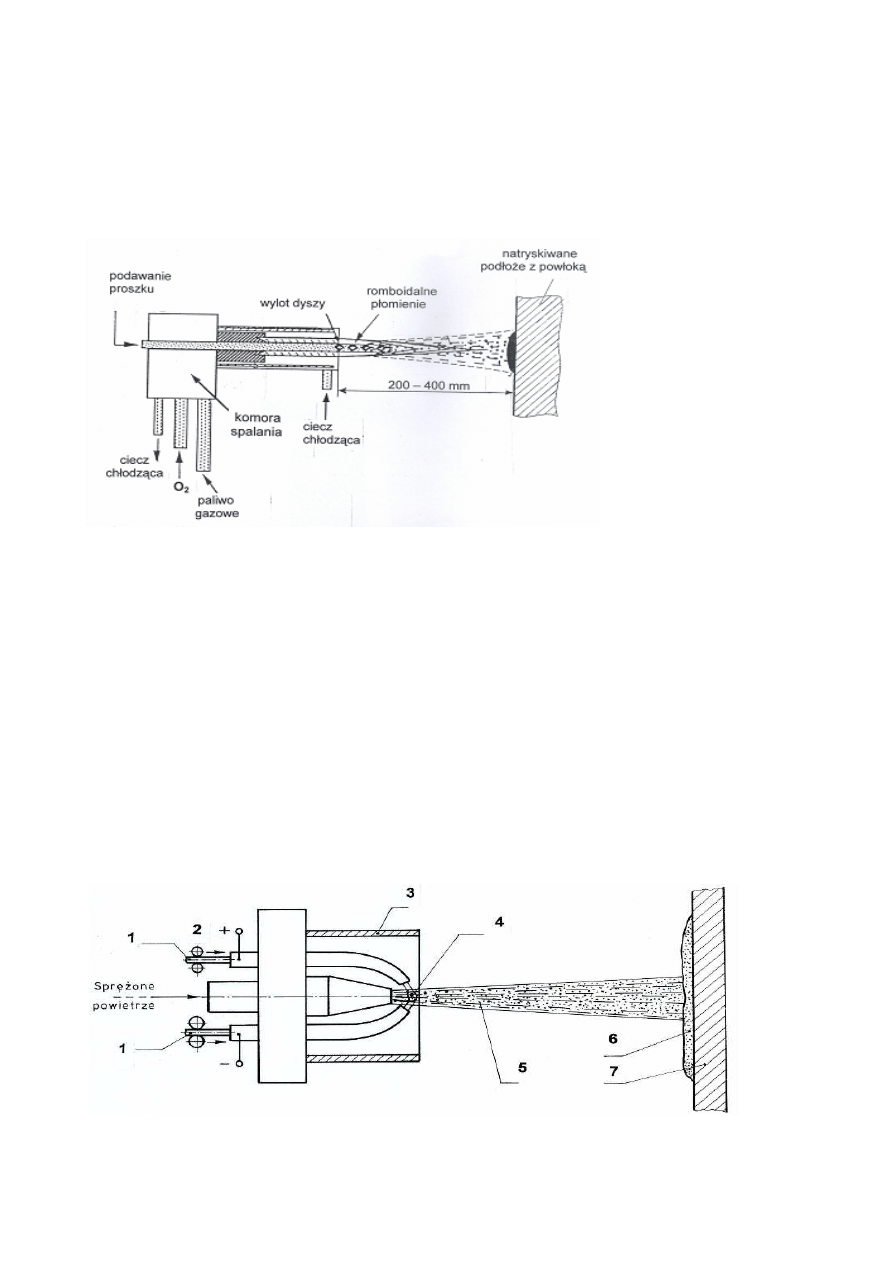

Natryskiwanie proszkowe naddźwiękowe z dużymi prędkościami (HVOF - High Velocity Oxy

Fuel) polega na ciągłym spalaniu gazu palnego: propylenu, wodoru lub propanu w tlenie lub

powietrzu. Mieszanina gazów jest podawana do chłodzonej wodą komory spalania pod dużym

ciśnieniem, gdzie ulega spalaniu sposób ciągły. Rozprężający się płomień gazowy o temperaturze

powyżej 3200°C z charakterystycznymi „udarami romboidalnymi” nagrzewa do temperatury

topnienia podawany proszek pod ciśnieniem i przyspiesza go nawet do 1000 m/s, rys. 4.5. Tą

metodą nakłada się powłoki z aluminium, miedzi, stopów żelaza, niklu, kobaltu, cermetali, jak Co-

WC.

Natryskiwanie proszkowe naddźwiękowe z dużymi prędkościami i pod dużym ciśnieniem

(HP/HVOF – High Pressure/High Velocity Oxy Fuel) przeprowadza się przy pomocy palników na

paliwo płynne, najczęściej naftę lotniczą. Osiąga się w nich jeszcze większe prędkości stopionych

cząstek, do 1200 m/s, przy niższej temperaturze płomienia, rzędu 2700°C, co skutkuje większą

energią kinetyczną cząstek. W rezultacie powłoki mają większą jednorodność struktury, najniższą

porowatość, najmniejszy udział tlenków, czas przebywania bowiem cząstek w atmosferze

utleniającej wskutek ich dużej prędkości jest krótki i ponadto wobec możliwości stosowania

proszków gruboziarnistych. Lepsze jest też przyleganie cząstek do siebie i do podłoża. Natryskane

warstwy są więc wysokiej jakości, o gładkiej powierzchni i wysokiej wytrzymałości. W jednym

przejściu można nałożyć warstwy o grubości 1 mm, a całkowitą do ok. 12 mm. Tą techniką można

nałożyć powłoki z czystych metali: Mo, Ni, Co, Ti, Ta, stali, mieszanin, np. aluminium z grafitem,

materiałów ceramicznych i ich kombinacji z metalami, np. węglików wolframu lub węglików

chromu w osnowie kobaltu, niklu lub stopu Ni-Cr. Stosuje się je na części maszyn przemysłu

lotniczego, kosmicznego, chemicznego i in. jak: wały, zawory i gniazda zaworowe silników, części

silników odrzutowych, głównie w celu nadania wysokiej odporności na ścieranie i korozję

wysokotemperaturową.

Rys. 4.5.

Schemat natryskiwania

naddźwiękowego

z dużymi prędkościami

4.2. Powłoki natryskiwane metodą elektryczną łukową

Źródłem ciepła potrzebnego do stopienia materiału powłokowego w tej metodzie jest łuk

elektryczny zajarzany między drutami metalu natryskiwanego, w osi wypływającego strumienia

powietrza, które rozpyla i przenosi stopione cząstki na pokrywane podłoże.

Urządzenie do natryskiwania elektrycznego łukowego składa się ze źródła prądu stałego, układu

sterowania, drutu elektrodowego, układu podawania drutu, źródła sprężonego powietrza oraz

palnika, rys. 4.6.

Właściwy dobór parametrów: napięcia i natężenia prądu, prędkości podawania drutów,

symetrycznego ustawienia prowadnic drutu w osi strumienia sprężonego powietrza, pozwalają na

uzyskanie bardzo drobnych cząstek ciekłego metalu, prawie o jednakowym wymiarze, których

prędkość dochodzi do 150 m/s, co przy temperaturze łuku wynoszącej ok. 6000

o

C, daje powłoki

bardzo drobnoziarniste o dużej przyczepności do podłoża, (większej niż w metodzie natryskiwania

płomieniowego), z powodu możliwości spojenia metalurgicznego ciekłych cząstek z podłożem.

Podobnie jak w innych metodach natryskiwania, bardzo ważny jest stan powierzchni pokrywanego

podłoża – musi być czysta i o odpowiedniej chropowatości.

Rys. 4.6. Schemat natryskiwania elektrycznego łukowego zasilanego drutem;

.

1 – drut

elektrodowy, 2 – rolki podające, 3 – osłona, 4 - łuk elektryczny, 5 – strumień z

rozpylonymi cząstkami metalu, 6 – natryskana powłoka, 7 – podłoże

Podstawowym parametrem natryskiwania łukowego są: natężenie i napięcie prądu, prędkość

podawania drutów, ciśnienie powietrza, średnica drutu, odległość dyszy palnika od powierzchni

pokrywanego podłoża, prędkość przesuwu palnika. Optymalne parametry natryskiwania dobiera się

doświadczalnie, przy czym zalecana odległość od podłoża mieści się w granicach 50 ÷ 200 mm.

Metodą elektryczną łukową można natryskiwać metale w postaci drutów z aluminium, miedzi,

niklu, cynku, molibdenu, brązów, mosiądzów, babbitów, nadstopów, stali stopowych. Ponieważ

w łuku stapia się dwa druty, więc dobierając różne materiały można wytworzyć powłoki

o specjalnych cechach. Grubości warstw w jednym przejściu mieszczą się w zakresie 0,01 ÷ 0,5

mm, przy czym możliwość natryskiwania w komorze o obniżonym ciśnieniu lub w atmosferze

ochronnej czynią tę metodę konkurencyjną w stosunku do nowszej metody natryskiwania

plazmowego. Natryskiwanie łukowe stosuje się m.in. do pokrywania prowadnic obrabiarek, czopów

walców hutniczych, na które nanosi się stal chromową martenzytyczną.

4.3. Powłoki natryskiwane metodą plazmową

Technologia natryskiwania cieplnego z zastosowaniem urządzeń plazmowych zostało wdrożone do

przemysłu około 50 lat temu, a wywodzi się z doświadczeń zdobytych w trakcie badań przestrzeni

kosmicznej.

Plazmowa metoda natryskiwania polega na stapianiu proszku metalicznego (lub z niemetali)

w strumieniu plazmy i kierowaniu roztopionych cząstek przez strumień gazu plazmowego na

pokrywaną powierzchnię.

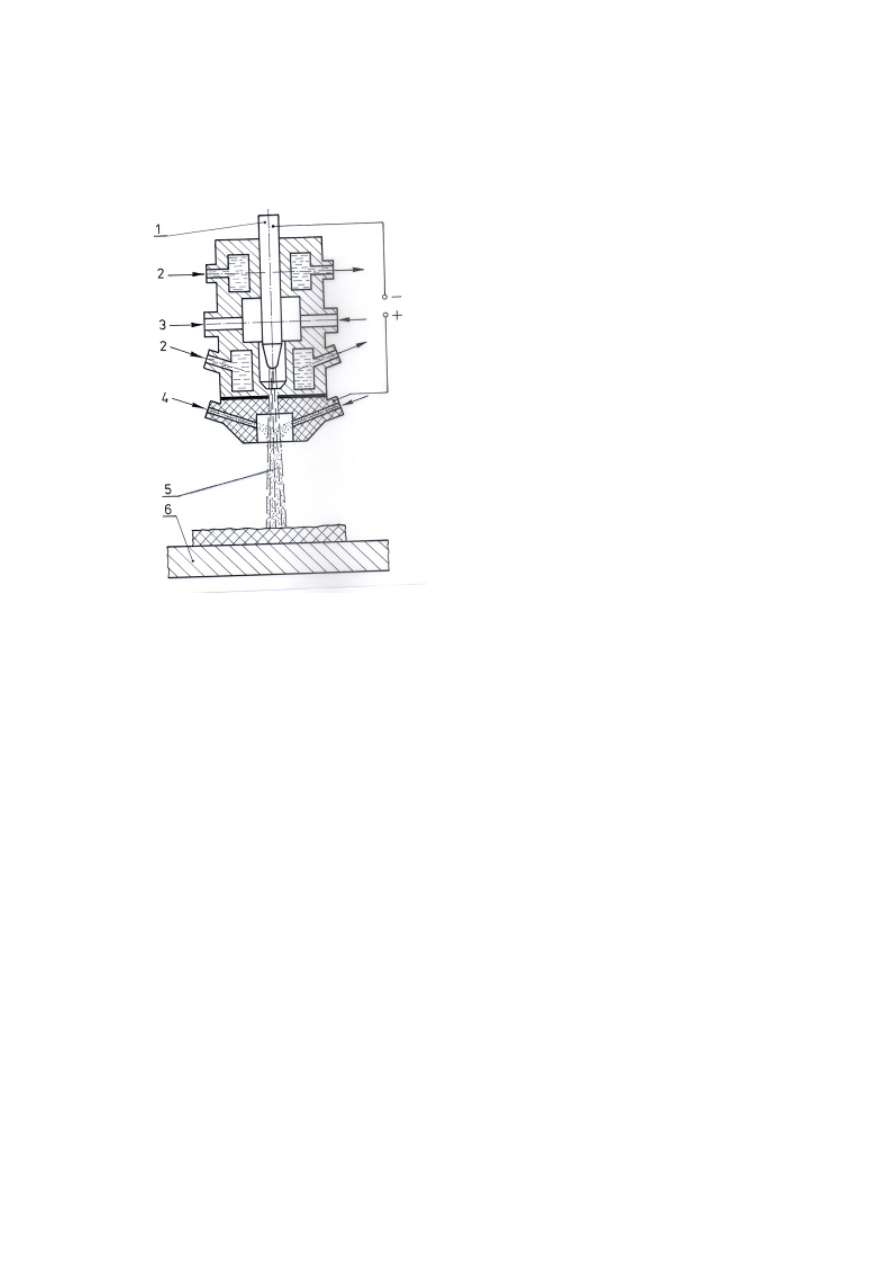

W palniku do natryskiwania plazmowego, rys. 4.7, łuk plazmowy o temperaturze do ok. 16 000ºC

jest zajarzany między nietopliwą katodą wolframową a anodą miedzianą, stanowiącą równocześnie

dyszę wylotową dla strumienia plazmy i natryskiwanych cząstek. Palnik plazmowy jest intensywnie

chłodzony wodą, aby zabezpieczyć elektrody przed stopieniem. Jako gazy plazmowe stosuje się

argon lub azot, a jako gaz pomocniczy wodór lub hel. Gazy służą do wytworzenia plazmy,

stabilizacji jarzenia się łuku wewnątrz palnika i przenoszenia proszku plazmowego. Proszek jest

podawany do komory plazmowej palnika przez mechanizm dozujący, jego czas przebywania w

palniku wynosi ok. 10

-5

s, gdy ulega stopieniu, a strumień plazmy wyrzuca go w kierunku podłoża.

Typowe materiały natryskiwane metodą plazmową to: metale – tantal, molibden, wolfram,

aluminium, miedź, nikiel, chrom, stopy: Ni-Cr-Co-Al, Ni-Cr, węgliki: Ti, W, Cr, tlenki: Zr, Ce, Al,

Ti, Cr, a także spieki metalowo-ceramiczne.

Odmianą natryskiwania plazmowego jest impulsowe natryskiwanie plazmowe materiałów

proszkowych. Silnie sprężona plazma, do której wprowadza się materiał powłokowy wytwarzana

jest w postaci impulsów o częstotliwości do 3 Hz. Metoda ta jest bardziej ekonomiczna w stosunku

do technologii natapiania powłok przy pomocy urządzeń laserowych.

Podstawowym czynnikiem decydującym o jakości połączenia powłoki natryskanej plazmowo jest

przygotowanie podłoża, tj.: usunięcie zanieczyszczeń, tłuszczu, lakierów, pyłu, nadania

chropowatości przez śrutowanie, trawienie lub obróbkę wiórową, podobnie jak przy natryskiwaniu

gazowym.

Podstawowymi parametrami natryskiwania plazmowego są: wydajność podawania proszku, rodzaj

i ciśnienie gazów plazmowych, odległość palnika od przedmiotu oraz prędkość przesuwu palnika.

Zaleca się stosować odległość rzędu 50 ÷ 150 mm, a przesuw dobiera się tak, aby w każdym

przejściu natryskana warstwa nie była grubsza niż 0,25 mm.

Natryskiwane przedmioty podgrzewa się wstępnie do 100 ÷ 150

o

C w celu zapobieżenia kondensacji

pary na powierzchni i obniżeniu naprężeń w powłoce po ochłodzeniu. Metodą plazmową można

natryskiwać elementy z metali, stopów, materiałów ceramicznych, tworzyw sztucznych. Pomiędzy

natryskaną powłoką a podłożem może wystąpić połączenie mechaniczne adhezyjne, chemiczne lub

dyfuzyjne w mikroobszarach. Zaleca się aby cząstki natryskiwanych proszków miały jednolitą

wielkość i małe wymiary, ażeby mogły ulec stopieniu w strumieniu plazmy.

Natryskiwanie plazmowe jest powszechnie stosowane w przemyśle chemicznym, elektronice,

energetyce jądrowej, kosmonautyce, produkcji samolotów, w celu zapewnienia odporności cieplnej,

korozyjnej, odporności na ścieranie, obciążenia dynamiczne, jako izolacja elektryczna, osłony

nuklearne oraz w wielu wypadkach łączenia tych właściwości.

Rys. 4.7. Schemat natryskiwania

plazmowego;

1 - katoda wolframowa,

2 - woda chłodząca,

3 - doprowadzenie gazu

plazmotwórczego,

4 - doprowadzenie proszku do

natryskiwania,

5 - strumień plazmowy ze stopionymi

cząstkami,

6 - podłoże z natryskaną powłoką

.

Wybrane normy aktualne w dniu 30.09.2005r.:

1. PN-79/H-04683 Ochrona przed korozją. Natryskiwanie cieplne. Nazwy i określenia

2. PN-79/H-04684 Ochrona przed korozją. Nakładanie powłok metalizacyjnych z cynku,

aluminium i ich stopów na konstrukcje stalowe i wyroby ze stopów żelaza.

3. PN-EN 657: 2000 Natryskiwanie cieplne. Terminologia. Klasyfikacja

4. PN-EN 1274: 2002 Natryskiwanie cieplne. Proszki. Skład chemiczny. Techniczne warunki

dostawy

5. PN-EN ISO 14919: 2002 Natryskiwanie cieplne. Druty, pręty i żyłki do natryskiwania

płomieniowego i łukowego. Klasyfikacja. Techniczne warunki dostawy

6. PN-EN ISO 14920: 2002 Natryskiwanie cieplne. Natryskiwanie i przetapianie powłok ze

stopów przetapialnych natryskiwanych cieplnie

7. PN-EN ISO 14921: 2002 Natryskiwanie cieplne. Procedury stosowania powłok natryskiwanych

cieplnie na części maszyn

8. PN-EN ISO 14922-1: 2002 Natryskiwanie cieplne. Wymagania jakościowe stawiane

natryskiwaniu cieplnemu konstrukcji. Cz. 1. Wytyczne doboru i zastosowania

9. PN-EN ISO 14922-2: 2002 Natryskiwanie cieplne. Wymagania jakościowe stawiane

natryskiwaniu cieplnemu konstrukcji. Cz. 2. Kompleksowe wymagania jakościowe

10. PN-EN ISO 14922-3: 2002 Natryskiwanie cieplne. Wymagania jakościowe stawiane

natryskiwaniu cieplnemu konstrukcji. Cz. 3. Standardowe wymagania jakościowe

11. PN-EN ISO 14922-4: 2002 Natryskiwanie cieplne. Wymagania jakościowe stawiane

natryskiwaniu cieplnemu konstrukcji. Cz. 4. Podstawowe wymagania jakościowe

12. PN-EN ISO 2004(U) Natryskiwanie cieplne. Powłoki do ochrony przed korozją i utlenianiem w

podwyższonych temperaturach

Wyszukiwarka

Podobne podstrony:

03 Inz pow roz3 Powłoki ogniowe

05 Inz pow roz5 Powłoki napawane

02 Inz pow roz2 Powłoki galwaniczne

06 Inz pow roz6 Powłoki platerowane

powłoki natryskiwane, MBiM

07 Inz pow roz7 Warstwy dyfuzyjne

01 Inz pow roz1 Wprowadzenie

08 Inz pow roz8 literatura

powłoki natryskiwane, MBiM

04 zestawienie pow przekroju i miazszosci

więcej podobnych podstron