1. INŻYNIERIA POWIERZCHNI - WPROWADZENIE

1.1. Pojęcia podstawowe

Podczas eksploatacji maszyn, urządzeń, instalacji, materiały, z których zostały one

wytworzone ulegają zużyciu. Proces zużycia jest spowodowany przez oddziaływanie

wymuszeń zewnętrznych - mechanicznych, cieplnych, chemicznych, elektrochemicznych,

mikrobiologicznych, elektrycznych lub promieniowania. W rzeczywistości zużycie jest

najczęściej wynikiem współdziałania różnych czynników, z dominacją czynnika, którego

ujawnienie pozwala zastosować właściwe sposoby przeciwdziałania niszczeniu.

Procesy zużycia przebiegają od powierzchni ciała stałego w głąb, prowadząc do zmian

właściwości i uszkodzeń, a zasięg oddziaływania wymuszeń zewnętrznych, stanowiących

przyczyny zużycia eksploatacyjnego wyznacza tzw. eksploatacyjną warstwę wierzchnią.

Pod tym pojęciem rozumie się strefę materiału zawartą między powierzchnią zewnętrzną a

umowną powierzchnią wewnątrz ciała stałego, ograniczającą zasięg oddziaływania wymuszeń

zewnętrznych. Pojęcie to jest analogiczne do pojęcia warstwy wierzchniej zawartej w polskiej

normie. Warstwa wierzchnia to część materiału, z jednej strony ograniczona rzeczywistą

powierzchnią ciała stałego, a z drugiej materiałem rdzenia, składająca się z kilku stref

przechodzących płynnie jedna w drugą, o zróżnicowanych rozmiarach, odmiennych cechach

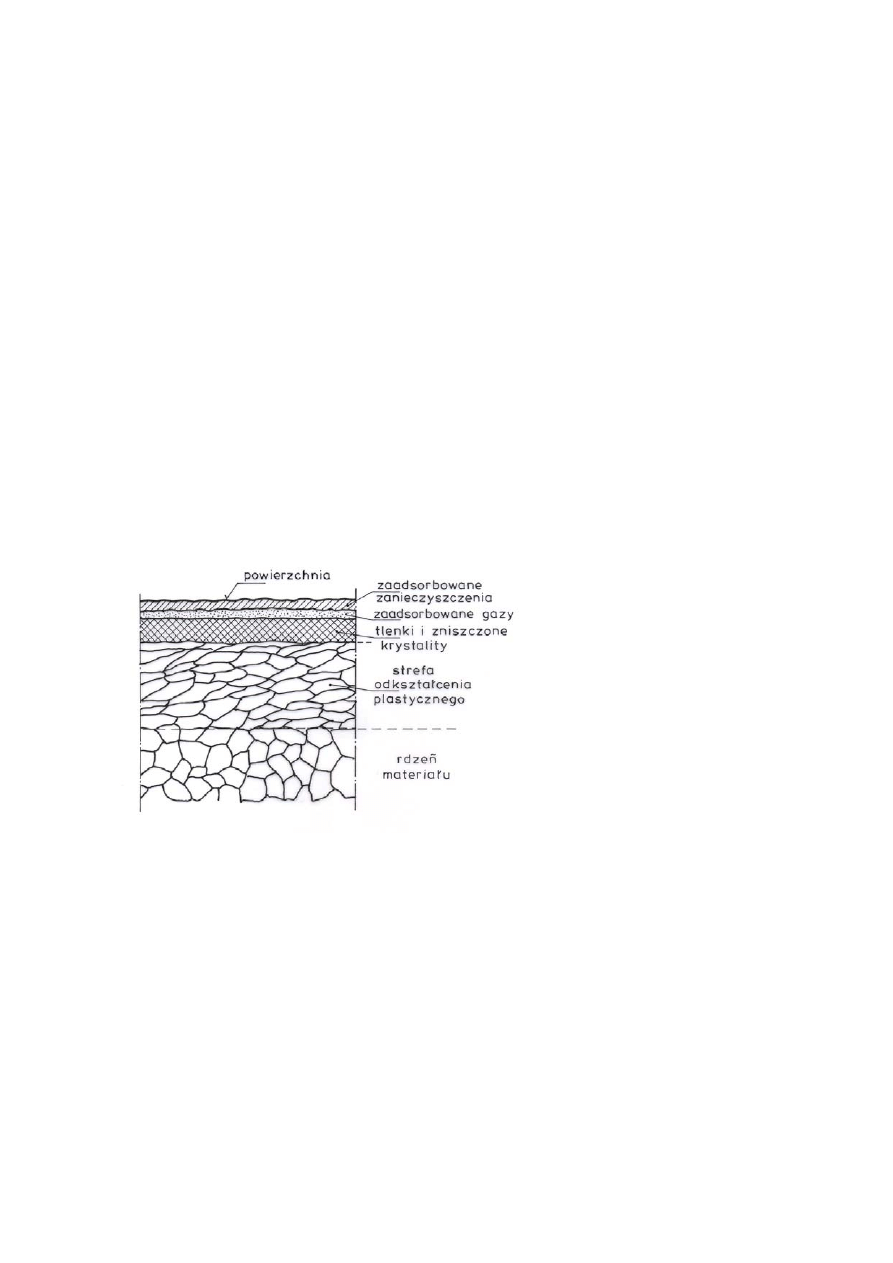

fizycznych i niekiedy chemicznych, w stosunku do cech materiału rdzenia (rys. 1.1).

Rys. 1.1. Schemat budowy metalu

w przekroju od powierzchni

Najpowszechniej występującymi procesami powierzchniowego niszczenia materiałów są:

− korozja,

− zużycie przez tarcie.

Biorąc pod uwagę skutki, zużycie może przebiegać z szybkością adekwatną do założonej

trwałości obiektu – określane jako zużycie normalne, bądź przebiegać z nadmierną

szybkością prowadzącą do przedwczesnego zużycia lub awarii obiektu. Niezależnie od

skutków, należy zawsze przeciwdziałać zużyciu mając na uwadze zwiększenie trwałości

elementów maszyn i ich niezawodność. Straty wywołane procesami zużycia są ogromne i

trudne do oszacowania, ponieważ dotyczą strat materiałów, robocizny, energii, remontów i in.

Szacuje się, że tylko roczne straty wskutek korozji są bliskie kosztom rocznej produkcji około

30% tworzyw metalowych.

Przeciwdziałanie zużyciu rozpoczyna się w procesie projektowania konstrukcji, lub maszyny

i musi być kontynuowane w procesie wytwarzania i eksploatacji. Jednym z podstawowych

problemów jest dobór materiałów do danych warunków eksploatacji zabezpieczający trwałość

w przewidywanym czasie projektowym użytkowania konstrukcji, w fazie projektowania

stosowanie m.in. kształtów geometrycznych elementów konstrukcji, minimalizujących

podatność na niszczenie powierzchniowe, zastosowanie właściwych metod technologicznych

podczas wytwarzania, które nie wywołują obniżenia tej podatności oraz uwzględnienie

możliwości i metod remontów w czasie założonego czasu eksploatacji. Na wszystkich tych

etapach nadal ciągle poszukuje się sposobów zmniejszania zużycia, przy czym duże

możliwości postępu istnieją w dziedzinie nowych materiałów i udoskonalanie już

stosowanych. Szczególnie wielkie możliwości wiąże się z nowymi technologiami

udoskonalającymi warstwę wierzchnią materiałów.

Kształtując za pomocą odpowiedniej technologii warstwę wierzchnią elementów maszyn

i urządzeń, można wydatnie zwiększyć jej trwałość. Zmiany właściwości warstwy

wierzchniej materiałów metalowych mogą być wywołane przez pojedyncze lub łączne

oddziaływanie sił mechanicznych i elektrycznych, ciepła, czynników chemicznych, a ich

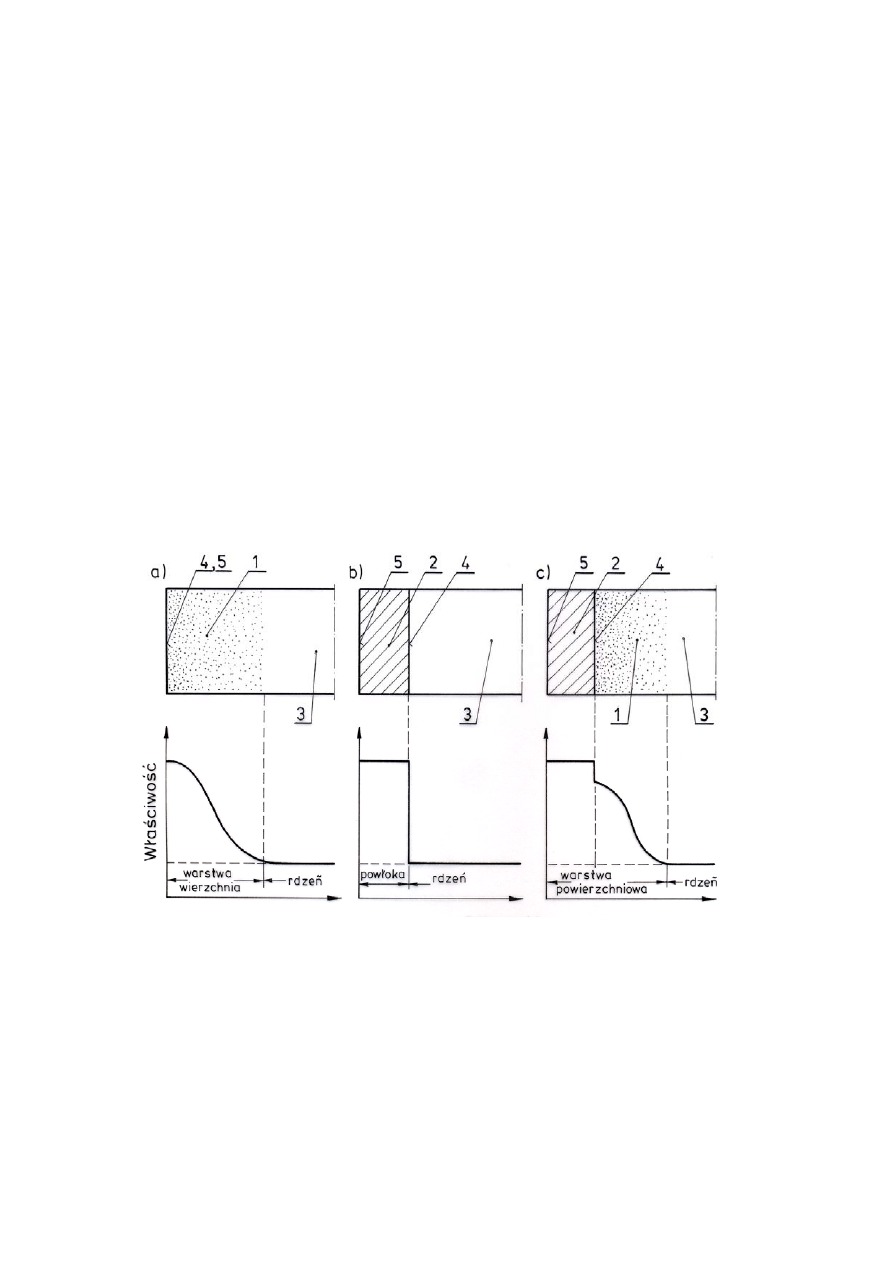

przebieg jest płynny od powierzchni w kierunku rdzenia, rys. 1.2a. Zmiany właściwości

można dokonać również przez trwałe naniesienie na chronioną powierzchnię warstwy

materiału stanowiącej powłokę, charakter zmian właściwości jest wówczas skokowy rys.

1.2b. Przez określenie - powłoka ochronna - przyjmuje się warstwę metalu, stopu, materiału

ceramicznego, tworzywa sztucznego i in. naniesioną trwale na powierzchnię metalu

chronionego, który zasadniczo pozostaje w tym samym stanie w jakim był przed nałożeniem

powłoki,. Warstwy wierzchnie i powłoki ochronne przyjęto umownie nazywać warstwami

powierzchniowymi. Mogą być one wytwarzane jako pojedyncze i wielokrotne oraz łącznie

np. powłoki na warstwach wierzchnich, a przebieg zmian właściwości jest złożony, rys.1.2c.

Rys. 1.2. Zmiany właściwości warstw powierzchniowych w zależności od odległości od

powierzchni; 1 – zmodyfikowana warstwa wierzchnia, 2 – powłoka, 3 – rdzeń,

4 – powierzchnia początkowa przedmiotu, 5 - powierzchnia końcowa przedmiotu.

a) warstwa wierzchnia, b) powłoka, c) powłoka na warstwie wierzchniej

Podstawową funkcją warstw powierzchniowych jest odizolowanie chronionego metalu od

środowiska oraz zastosowanie pokrycia z materiału, który posiada większą odporność np. na

korozję, zużycie ścierne, czy własności antyadhezyjne, bądź nadanie lepszych własności

warstwie wierzchniej chronionego metalu przez wprowadzenie zmiany składu chemicznego, a

także struktury.

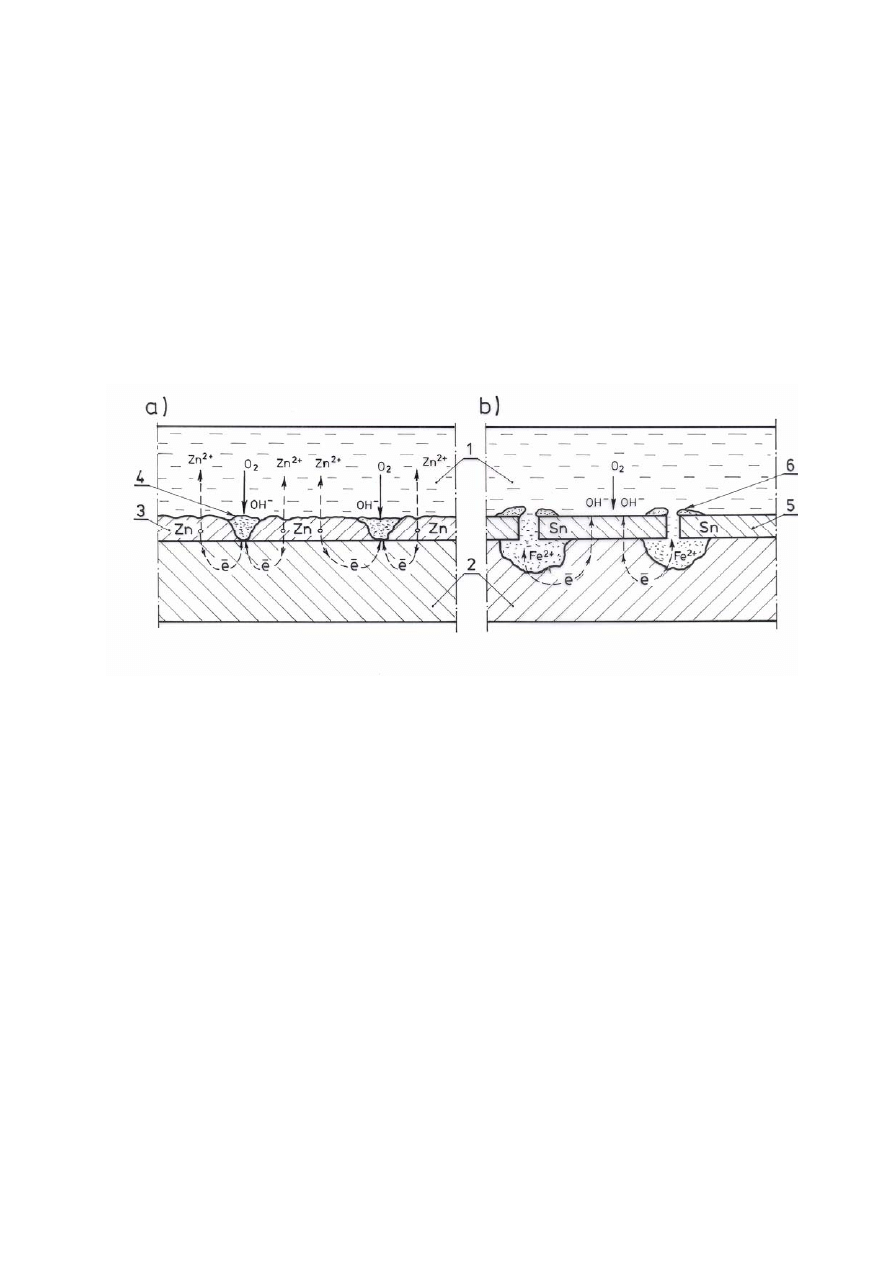

W wypadku ochrony metali przed korozją przy pomocy powłok metalowych występuje

jeszcze poza funkcją izolacji od środowiska bardzo ważny mechanizm ochrony – ochrona

elektrochemiczna. Polega ona na pokrywaniu metalu powłoką metalu o bardziej

elektroujemnym potencjale, który sam ulegając korozji tworzy bardziej szczelne produkty

korozji, które także wypełniają uszkodzenia powłoki nie dopuszczając do korozji chronionego

podłoża. Taki rodzaj powłok nazywa się powłokami anodowymi, przykładem ich jest

powłoka cynku na stali, której mechanizm działania przedstawiono na rys. 1.3a. Jeżeli zaś

metal powłoki posiada potencjał elektrochemiczny wyższy niż posiada metal podłoża, to ten

rodzaj powłoki nazywa się powłoką katodową, a jej ochrona sprowadza się do odizolowania

chronionego podłoża od środowiska korozyjnego. Ten rodzaj zabezpieczenia wymaga

całkowitej szczelności powłoki, w przeciwnym razie podłoże ulega silnej korozji wżerowej,

jak w wypadku powłoki cynowej na stali przedstawiony na rys. 1.3b.

Rys. 1.3. Mechanizm ochrony podłoża stali niestopowej przez powłokę:

a) anodową – cynkową, b) katodową – cynową;

1 – środowisko korozyjne, 2 – podłoże (stal), 3 – powłoka cynkowa, 4 – produkty korozji

cynku, 5 – powłoka cynowa, 6 – produkty korozji cyny

Zagadnieniami konstruowania, wytwarzania, badania i stosowania warstw powierzchniowych

zajmuje się inżynieria powierzchni. Jest to dziedzina nauki i techniki stosunkowo nowa,

wyodrębniona w latach 60-tych XX wieku. Inżynieria powierzchni oferuje zarówno

modyfikacje warstw wierzchnich, jak i nakładanie powłok, bądź kombinacje powłok na

zmodyfikowanych warstwach wierzchnich. Mogą one być metalami, niemetalami (polimery,

ceramika) bądź kombinacjami metal – niemetal. Wynikają stąd znaczne zróżnicowania

właściwości, budowy, mechanizmu niszczenia itd. Celem końcowym tych działań powinno

być sprostanie przez konstrukcję, urządzenie czy wyrób wymaganiom: dużej funkcjonalności,

długiego okresu użytkowania, estetycznego wykończenia oraz ograniczenia nakładów

produkcyjnych i eksploatacyjnych.

Ograniczanie występowania zużycia wskutek korozji, tarcia, erozji i in. procesów niszczenia

ma nie tylko zapobiegać stratom materiałowym, przedłużać czas użytkowania, ale także

eliminować powstawania elementów odpadowych. Po upływie zaś okresu użytkowania

materiał powinien nadawać się do powtórnego wykorzystania jako surowiec do przetwórstwa.

Ponowne przetwarzanie materiału stanowi bowiem ważny wkład w ochronę środowiska

naturalnego.

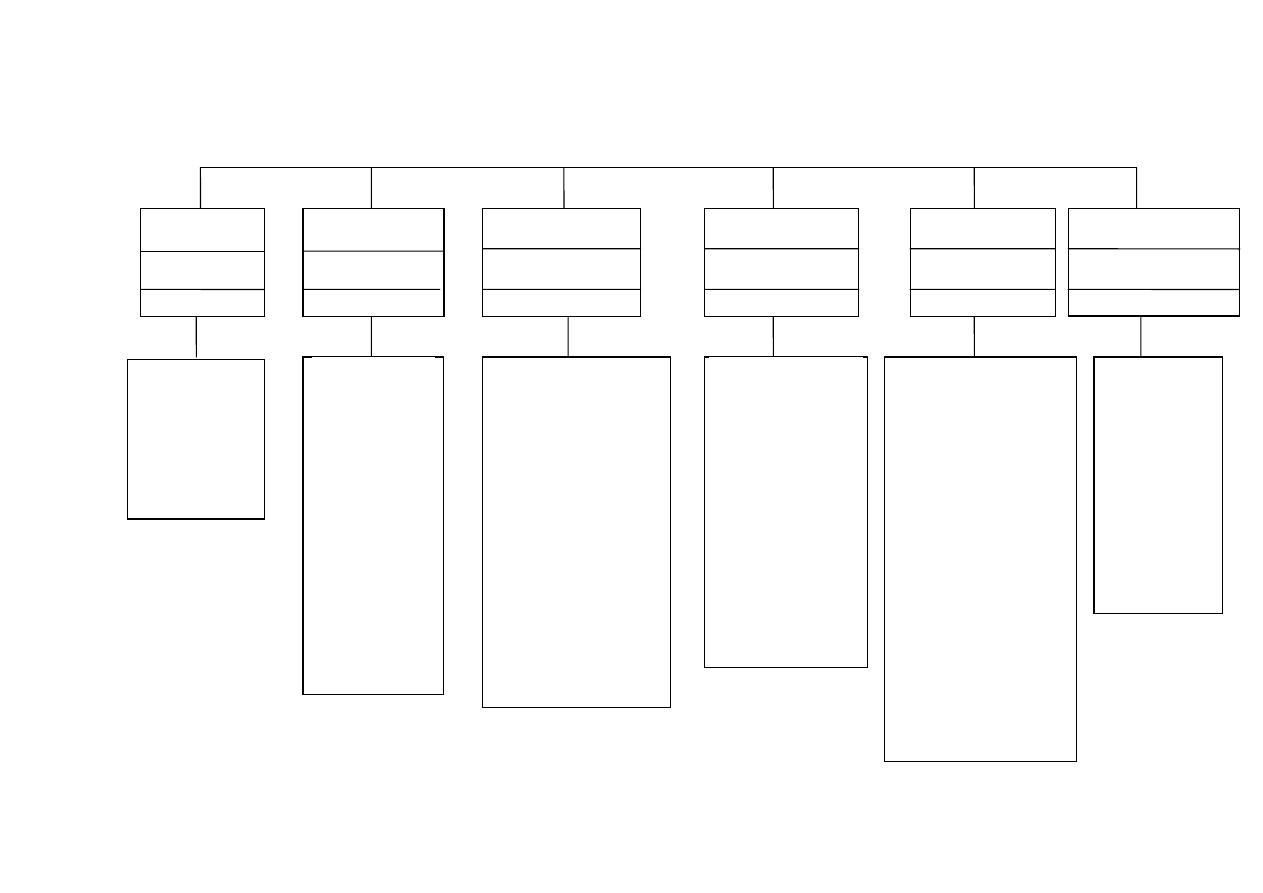

1.2. Metody wytwarzania warstw powierzchniowych i ich charakterystyka

Podział metod wytwarzania warstw powierzchniowych przedstawiono schematycznie w tabl.

1.1. Wszystkie wymienione metody mogą być wykorzystane do wytwarzania zarówno

powłok ochronnych jak i warstw wierzchnich z wyjątkiem metod mechanicznych służących

tylko do wytwarzania warstw wierzchnich.

Zależnie od rodzaju materiału osadzanego na podłożu metalowym, powłoki ochronne dzieli

się na dwie główne grupy: powłoki metalowe i powłoki niemetalowe.

Powłoki metalowe wytwarza się najczęściej z: cynku, chromu, niklu, miedzi, aluminium,

kadmu, cyny, stali nierdzewnej, metodą: galwaniczną, zanurzeniową, natryskową, przez

platerowanie. Poza wymienionymi metodami klasycznymi stosuje się też liczne nowej

generacji, jak implantacja jonów, techniki laserowe.

Drugą główną grupą powłok ochronnych stanowią powłoki niemetalowe. Zalicza się do nich

powłoki nieorganiczne i organiczne. Do powłok nieorganicznych należą pokrycia ceramiczne,

emalierskie i konwersyjne, a do organicznych - powłoki malarskie, z tworzyw sztucznych

oraz gumowe.

Wszystkie powłoki ochronne powinny odpowiadać następującym podstawowym

wymaganiom. Muszą być szczelne, nieprzepuszczalne, powinny posiadać dobrą przyczepność

do podłoża i zdolność krycia powierzchni. Istotną rolę dla uzyskania powłok odpowiedniej

jakości odgrywa dokładne przygotowanie powierzchni pokrywanego metalu oraz

przestrzeganie warunków technologicznych procesu nanoszenia warstwy.

Dla każdego rodzaju wytwarzanych warstw powierzchniowych niezbędne jest przygotowanie

podłoża, które musi uwzględniać specyfikę nakładania warstw. Przygotowanie powierzchni

polega na oczyszczaniu, tj usunięciu zanieczyszczeń, zgorzeliny, produktów korozji,

usunięciu nierówności ewentualnie nadanie odpowiedniej gładkości, oraz odtłuszczanie.

Bezpośrednio po tych zabiegach powinny być nakładane warstwy, aby nie dopuścić do

pokrycia się oczyszczonej powierzchni produktami korozji.

Do podstawowych metod oczyszczania powierzchni metali zalicza się metody mechaniczne,

chemiczne lub elektrochemiczne i cieplne.

Metody mechaniczne stosuje się przy przygotowywani powierzchni do nakładania warstw

powierzchniowych metodami cieplno-mechanicznymi: metalizacji natryskowej, platerowaniu

i in. (tabl.1.1) cieplno-chemicznymi (z wykorzystaniem procesów dyfuzji) i chemicznymi

(powłoki malarskie, z tworzyw sztucznych). Metody oczyszczania mechanicznego obejmują;

oczyszczania przy pomocy narzędzi, głównie napędzanych elektrycznie i pneumatycznie,

metody strumieniowo-ścierne, strumieniowo-wirnikowe.

Do podstawowych operacji oczyszczanie chemicznego lub elektrochemicznego należą;

odtłuszczanie, trawienie, polerowanie. Celem odtłuszczania jest usunięcie zanieczyszczeń

pochodzenia organicznego, tłuszczów, smarów, przez rozpuszczanie w rozpuszczalnikach

organicznych (najskuteczniejsze w parach rozpuszczalników). Odtłuszczanie w roztworach

alkaliów przeprowadza się przed operacją trawienia, musi ono być zakończone dokładnym

płukaniem w zimnej i gorącej wodzie. Odtłuszczanie elektrolityczne należy do

najskuteczniejszych metod oczyszczania dzięki oddziaływaniu wydzielających się gazów na

elektrodach; wodoru (proces katodowy) i tlenu (proces anodowy). Najwyższy stopień

czystości podłoża i gładkości można uzyskać przez polerowanie elektrolityczne.

Skuteczność oczyszczania podłoża oceniana jest według uzyskanego stopnia czystości, który

obejmuje ocenę wyglądu ogólnego powierzchni, śladów korozji, pozostałości zgorzeliny i

obecności innych zanieczyszczeń. Przy wyborze metody przygotowania powierzchni bierze

się przede wszystkim pod uwagę przeznaczenie chronionego obiektu, warunki i czas

eksploatacji oraz rodzaj pokrycia., a także względy ekonomiczne.

1.2.1. Metody mechaniczne

W metodach mechanicznych wykorzystuje się nacisk narzędzia albo energię kinetyczną

narzędzia lub swobodnych cząstek w celu umocnienia na zimno warstwy wierzchniej metalu,

lub otrzymania powłoki na zimnym metalu podłoża poprzez:

- nagniatanie naporowe - wywieranie stałego lub zmiennego nacisku na powierzchnię

obrabianego przedmiotu przez narzędzie o powierzchni gładkiej w postaci krążka

(krążkowanie), kulki(kulkowanie), rolki(rolkowanie) w celu umocnienia warstwy

wierzchniej,

- nagniatanie udarowe - wykorzystanie energii kinetycznej stalowych, ceramicznych lub

szklanych cząstek w postaci kulek lub śrutu, miotanych siłą odśrodkową lub strumieniem

sprężonego powietrza (kulowanie) albo energii kinetycznej gładkiego narzędzia

(młotkowanie) uderzającego w powierzchnię obrabianego przedmiotu w celu umocnienia

warstwy wierzchniej.

1.2.2. Metody cieplno-mechaniczne

W metodach cieplno-mechanicznych wykorzystuje się połączone oddziaływanie ciepła i

nacisku w celu otrzymania powłok, rzadziej warstw wierzchnich, przez:

- natryskiwanie (cieplne, płomieniowe, detonacyjne) - powlekanie przedmiotów, głównie

metalowych warstwą materiałów powłokowych przez pneumatyczne rozpylenie drobnych

cząstek materiału powłokowego w płomieniu gazu, łuku elektrycznym bądź plazmy i nadanie

im dużej energii kinetycznej w celu wywarcia na pokrywaną powierzchnię nacisku

umożliwiającego dobrą przyczepność natryskiwanej powłoki do podłoża. Jeżeli materiałem

natryskiwanym jest metal, proces nazywa się metalizacją natryskową. Odmianą natryskiwania

jest natapianie natryskowe - metalizacja natryskowa połączona z obróbką cieplną warstwy

natryskiwanej w płomieniu gazowym lub w łuku elektrycznym,

- platerowanie powierzchni - pokrycie metalu podłoża innym metalem lub stopem przez

wytworzenie nacisku na metal pokrywający np. przez walcowanie, detonację w odpowiednio

podwyższonej temperaturze,

- utwardzanie detonacyjne metalu przez falę uderzeniową powstającą w wyniku

gwałtownego odparowania metalu podłoża pod działaniem bardzo silnie skoncentrowanego

strumienia elektronów (utwardzanie elektronowe) lub fotonów (utwardzanie laserowe) przy

wzroście temperatury podłoża, bądź detonacji materiału wybuchowego.

1.2.3. Metody cieplne

W metodach cieplnych wykorzystuje się zjawiska związane z oddziaływaniem ciepła na

metale, w celu uzyskania:

- zmiany struktury tworzyw metalowych w stanie stałym (hartowanie, odpuszczanie,

wyżarzanie),

- zmiany stanu skupienia: przeprowadzenie ze stanu stałego w ciekły i następnie ponownie w

stan stały tworzywa pokrywanego (nadtapianie) lub pokrywającego (napawanie, natapianie).

Ponadto przeprowadzenie ze stanu ciekłego w stan stały tworzywa powłokowego (powlekanie

zanurzeniowe).

Hartowanie, odpuszczanie i wyżarzanie przeprowadzane przez nagrzewanie warstwy

wierzchniej metodą indukcyjną, płomieniową, plazmą, wiązką lasera i in., a następnie

chłodzenie z określonymi szybkościami wywołuje zmiany struktury tworzywa metalowego, a

tym samym określone zmiany własności mechanicznych, chemicznych i fizycznych, bez

zmiany składu chemicznego.

Nadtapianie - wygładzanie powierzchni tworzywa metalowego albo wytworzenie struktury

amorficznej (szkła metalowego) warstwy nadtopionej różniącej się od rdzenia własnościami

fizycznymi i chemicznymi, ale zachowującej ten sam skład chemiczny. Nadtapianie

przeprowadza się przez grzanie laserowe, elektronowe lub płomieniowe.

Napawanie - pokrywanie powierzchni metalu warstwą stopiwa tworzącą powłokę o

własnościach zbliżonych do podłoża, w wypadku stosowania jej w celu regeneracji, lub o

właściwościach odmiennych od podłoża, w wypadku zastosowania jej w celu podwyższenia

trwałości eksploatacyjnej. Napawanie przeprowadza się technikami spawalniczymi, głównie

łukowymi i płomieniowymi.

Natapianie - nanoszenie na podłoże metalowe powłoki z czystego metalu lub stopu

związków metali, bądź innych materiałów o właściwościach różnych od metalu podłoża, za

pomocą grzania laserowego, elektronowego lub elektroiskrowego. Natapianie zalicza się

także do metod platerowania, bowiem skurcz odlewniczy wywiera nacisk na materiał

pokrywany, zapewniając trwałe połączenie.

1.2.4. Metody cieplno-chemiczne

W metodach cieplno-chemicznych wykorzystuje się połączone oddziaływanie:

- ciepła i ośrodka aktywnego względem obrabianego tworzywa metalowego, w celu nasycenia

go żądanym pierwiastkiem lub pierwiastkami wywołującymi zmiany składu chemicznego,

struktury i własności,

- ciepła i czynników chemicznych (reakcji sieciowania polimerów) na tworzywa powłokowe

w celu ich zestalenia (utwardzenia).

Nasycanie dyfuzyjne - proces nasycania warstwy wierzchniej metali pierwiastkami

zawartymi w ośrodkach stałych, ciekłych lub gazowych, w celu wywołania zmian składu

chemicznego, struktury i właściwości. Wyróżnia się sposoby obróbki cieplno-chemicznej

typu klasycznego (np. nawęglanie, azotowanie, chromowanie) określane mianem

niewspomaganych, oraz metody nasycania dyfuzyjnego z udziałem czynnika

przyspieszającego i aktywującego proces dyfuzyjny, określany jako wspomagany. Procesy

wspomagane należą do technik nowej generacji, spośród których należą tu metody CVD

(Chemical Vapour Deposition - chemiczne osadzanie z fazy gazowej) i PACVD (Plasma

Assisted Chemical Vapour Deposition).

Stopowanie laserowe lub elektronowe - proces nasycania, w którym występuje mieszanie

pierwiastka lub pierwiastków stopowych z przetopionym bądź nie przetopionym materiałem

podłoża oraz częściowo dyfuzja. Stopowanie przeprowadza się za pomocą strumienia

laserowego lub wiązki elektronów.

Zestalanie cieplno-chemiczne -nieodwracalne przejście polimerów termoutwardzalnych

naniesionych na powierzchnię metalu, ze stanu ciekłego lub plastycznego w stan stały, w

wyniku działania ciepła i reakcji chemicznych, w celu uzyskania powłok malarskich.

1.2.5. Metody elektrochemiczne i chemiczne

W metodach elektrochemicznych i chemicznych wykorzystuje się w celu wytworzenia

powłoki metalowej (osadzanie) lub niemetalowej (osadzanie lub zestalanie) na powierzchni

metalu:

- redukcję elektrochemiczną (powłoki elektrolityczne i konwersyjne),

- redukcję chemiczną (powłoki chemiczne i konwersyjne),

- reakcję chemiczną (powłoki malarskie).

Osadzanie elektrolityczne (galwaniczne) - pokrywanie metalu stanowiącego katodę w

procesie elektrolizy, jonami metalu zawartymi w elektrolicie i ulegającymi redukcji i

formującymi powłokę, podczas przepływu prądu stałego przez elektrolit.

Osadzanie chemiczne (bezprądowe) - wytwarzanie powłok z metalu lub stopu w wyniku

redukcji chemicznej w kąpielach lub przez natrysk na powierzchnie metali, na które trudno

jest nałożyć powłoki elektrolityczne z powodu złożonego kształtu pokrywanych

przedmiotów.

Osadzanie konwersyjne - wytwarzanie na powierzchni metalu szczelnej warstwy trudno

rozpuszczalnych związków chemicznych utworzonych z metalu podłoża i jonów z roztworu

reagującego środowiska, w którym zanurzony jest pokrywany przedmiot lub który został

natryskany. Podczas formowania powłoki konwersyjnej warstwa podłoża jest utleniona

chemicznie lub elektrochemicznie, a powstające jony metalu uczestniczą w tworzeniu

powłoki.

Zestalanie chemiczne materiałów malarskich - utlenianie się w temperaturze otoczenia lub

podwyższonej, przy zetknięciu z tlenem powietrza, albo sieciowanie, bez udziału tlenu,

polimerów chemoutwardzalnych w temperaturze otoczenia, wskutek polimeryzacji,

polikondensacji lub poliaddycji.

1.2.6. Metody fizyczne

Metody fizyczne służą do wytwarzania na powierzchniach metali lub niemetali powłoki

związanej z podłożem adhezyjnie, a w mniejszym stopniu dyfuzyjnie, bądź też służą do

wytworzenia warstwy wierzchniej, wykorzystując różne zjawiska fizyczne, przebiegające pod

obniżonym ciśnieniem, często z udziałem jonów, jak naparowanie, napylenie, rozpylanie,

implantowanie jonów lub pierwiastków metali i niemetali.

Osadzanie z fazy gazowej (metody PVD - Physical Vapour Deposition - fizyczne osadzanie

z fazy gazowej) metali lub jonów polega - przy wykorzystaniu grzania oporowego, łukowego,

elektronowego laserowego - na doprowadzeniu osadzanego trudno topliwego metalu do stanu

pary i osadzeniu go przez naparowanie, napylenie lub rozpylenie na powierzchni zimnego lub

nieznacznie podgrzanego podłoża samego metalu lub związku metalu z gazem (np. azotków,

węglików, borków) przy wykorzystaniu zjawisk elektrycznych; procesy wykorzystujące

wyładowania jarzeniowe nazywają się PAPVD (Plasma Assisted PVD - wspomagane plazmą

fizyczne osadzanie z fazy gazowej).

Implantowanie jonów metali i niemetali polega na jonizacji par metalu lub gazu i

przyspieszaniu jonów dodatnich za pomocą pól elektrycznych do takich prędkości, przy

których energia kinetyczna jonów wystarcza do wniknięcia w metal czy niemetal na

głębokość kilku lub więcej warstw atomowych (implantacja jonów pierwotnych) lub wybiciu

jonów wtórnych z warstwy nałożonej na implantowane podłoże i wniknięciu tych jonów w

implantowane tworzywo (implantacja jonów wtórnych). Implantacja jonów może zachodzić

również w obecności innych zjawisk fizycznych, np. rozpylania magnetronowego - proces

nazywa się wtedy mieszaniem jonowym. Zaimplantowane jony zmieniają strukturę i skład

chemiczny warstwy wierzchniej implantowanego tworzywa, stąd implantowanie jonów

określane jest też mianem stopowania jonowego.

Wybrane normy aktualne w dniu 30.09.2005

1. PN-87/M-04250 Warstwa wierzchnia. Terminologia

2. PN-EN ISO 3882: 2004 Powłoki metalowe i inne nieorganiczne. Przegląd metod pomiaru

grubości

3. PN-EN ISO 1463: 2004(U) Powłoki metalowe i tlenkowe. Pomiar grubości powłok.

Metoda mikroskopowa

4. PN-EN ISO 4516: 2004 Powłoki metalowe i inne nieorganiczne. Badanie mikrotwardości

metodą Vickersa i Knoopa

5. PN-80/H-04614 Ochrona przed korozją. Określanie mikrotwardości powłok metalowych

Tablica 1.1

Podział metod wytwarzania warstw powierzchniowych pod względem sposobu powstawania warstw, ww- warstwa wierzchnia, p -powłoka ochronna

Cieplno-

chemiczne

Chemiczne i

elektrochemiczn

e

Cieplno-

mechaniczne

Mechaniczne

Fizyczne

Cieplne

części mm

kilkadziesiąt

części mm

kilkadziesiąt

kilka µm –

dziesiąte części µm –

kilkadziesiąt µm

µm – kilka mm

- kilka mm

µm – kilka mm

- kilka mm

kilka mm

ww, p

ww, p

ww

ww, p

ww, p

ww, p

Hartowanie,

odpuszczanie,

wyżarzanie:

Natryskiwanie:

Nasycanie dyfuzyjne

niewspomagane

pierwiastkami:

Osadzanie z

fazy gazowej:

Osadzanie bezpośrednie

metalu lub niemetalu:

Nagniatanie:

- gazowe

- naporowe:

- łukowe

- naparowanie

- nanoszenie powłok

malarskich

krążkowanie

- indukcyjne

- plazmowe

a) niemetalicznymi

- napylanie

kulkowanie

- płomieniowe

Nadtapianie

natryskowe

- nawęglanie

- rozpylanie

- nanoszenie powłok z

tworzyw sztucznych,

gumy

rolkowanie

- plazmowe

- azotowanie

Implantowanie

- udarowe:

- laserowe

Platerowanie:

- borowanie i in.

jonów

(stopowanie

jonowe):

młotkowanie

- elektronowe

- naporowe

(walcowanie na

zimno i gorąco),

b) metalicznymi

Osadzanie elektrolityczne

metali bądź stopów –

(galwanizacja):

nanoszenie powłok jedno

i dwuwarstwowych w

procesach:

kulowanie

Nadtapianie (szkliwienie

lub wygładzanie):

- chromowanie

- aluminiowanie,

- pierwotnych

- laserowe

-detonacyjne

(wybuchowe)

- tytanowanie i in.

- wtórnych

- elektronowe

Dyfuzyjne

wspomagane

jarzeniowe, CVD

- mieszanie

jonowe

Napawanie:

- skurczowe itp.

- łukowe

Utwardzanie

detonacyjne:

- chromowania

- płomieniowe

- niklowania

- plazmowe

-laserowe

- cynkowania

Natapianie:

-elektronowe

- cynowania itp.

- laserowe

Osadzanie konwersyjne:

- elektronowe

- chromianowanie,

- elektroiskrowe

- fosforanowanie

Wyszukiwarka

Podobne podstrony:

03 Inz pow roz3 Powłoki ogniowe

01 liczby rzeczywiste 1 1 aksjomatyczne wprowadzenie zbioru liczb rzeczywistych

04 Inz pow roz4 Powłoki natryskowe

05 Inz pow roz5 Powłoki napawane

07 Inz pow roz7 Warstwy dyfuzyjne

01 Charakter socjologii, studia, wprowadzenie do socjologii

02 Inz pow roz2 Powłoki galwaniczne

06 Inz pow roz6 Powłoki platerowane

08 Inz pow roz8 literatura

01 WPROWADZENIA

więcej podobnych podstron