Możliwości wykorzystania metanu z pokładów węgla w niemieckich

i polskich kopalniach

Janusz Skorek, Jacek Kalina,

Zakład Termodynamiki i Energetyki Gazowej

Instytut Techniki Cieplnej

Politechnika Śląska w Gliwicach

Clemens Backhaus, Alina Mroz

Fraunhofer Institut Umwelt-, Sicherheits- und Energietechnik UMSICHT

w Oberhausen

Streszczenie: W pracy przedstawiono zagadnienia związane z wykorzystaniem do celów

energetycznych metanu pokładów węgla kamiennego zarówno w kopalniach pracujących jak

i zlikwidowanych. Omówiono genezę powstawania metanu w złożach węgla. Przedstawiono

podstawowe układy do energetycznego wykorzystania metanu. Szczególną uwagę zwrócono

na wykorzystanie gazu metanowego do zasilania gazowych układów kogeneracyjnych i

trójgeneracyjnych opartych o silniki tłokowe (układy typu CHP). Omówiono także

ekologiczne i społeczne aspekty zagospodarowania gazu metanowego. Przedstawiono

przykłady energetycznego wykorzystania gazu kopalnianego w Polsce i w Niemczech.

1

W

PROWADZENIE

Wytwarzanie ciepła i energii elektrycznej w Polsce wciąż opiera się w głównej mierze o

węgiel kamienny i brunatny. W ostatnich latach coraz większym zainteresowanie cieszy się

wykorzystanie do celów energetycznych gazu ziemnego oraz innych paliw gazowych.

Jednym z takich paliw jest metan pokładów węgla. W obszarze tym zrealizowano już kilka

projektów, które wykazują wysoką efektywność techniczną i ekonomiczną [5].

Metan z pokładów węgla ze zlikwidowanych i czynnych kopalń jest w Niemczech

traktowany jako paliwo odnawialne. Jego wykorzystanie do celów energetycznych ma, poza

zyskiem ekonomicznym, nie tylko pozytywny efekt dla środowiska poprzez zmniejszenie

emisji metanu do atmosfery. W kopalniach czynnych, w których metan jest kopaliną

towarzyszącą pokładom węgla, jest to warunek konieczny dla zapewnienia prawidłowego i

bezpiecznego funkcjonowania kopalni. Celowe odsysanie gazów kopalnianych po likwidacji

kopalni zapobiega migracji tych gazów na powierzchnię, co podnosi poziom bezpieczeństwa

publicznego na terenach pogórniczych.

2

M

ETAN POKŁADÓW WĘGLA

2.1

Geneza

Metan towarzyszący pokładom węgla powstał w wyniku procesu uwęglania substancji

roślinnej. Ogólnie proces ten podzielić można na dwa etapy [17]:

1) diageneza – procesy fizyczne, chemiczne i biologiczne prowadzące do przeobrażenia

się substancji roślinnej w torf, a następnie węgiel brunatny,

2) metamorfizm – dalsze uwęglenie węgla brunatnego do postaci węgla kamiennego.

Metan tworzył się zarówno w jednym jak i w drugim stadium uwęglania, przy czym w

każdym z nich w skutek działania innych mechanizmów. W stadium diagenezy dominowała

fermentacja metanowa i rozkład anaerobowy substancji roślinnej. Procesy zachodzące w

stadium metamorfizmu nie są dokładnie znane, istotną rolę odgrywały tu jednak procesy

termochemiczne uzależnione od ciśnienia, temperatury i czasu.

W skutek zalegania złóż substancji roślinnej na znacznych głębokościach, utrudnione

było przenikanie wytworzonych gazów do atmosfery. Zostały one zakumulowane w

porowatej strukturze węgli oraz w przestrzeniach wolnych. Możliwość migracji gazów w

złożu jest uzależniona od przepuszczalności złoża. Również różnorodny skład i budowa skały

jałowej wpłynęły na fakt występowania lokalnych zmian koncentracji metanu w pokładach

węgla.

Istotne znaczenie dla powstawania obecnych zasobów metanu w pokładach węgla miały

zjawiska tektoniczne towarzyszące procesowi uwęglania. Częściowo doprowadziły one do

odgazowania pokładów i wypływ metanu do atmosfery. Obecnie ilości gazu zakumulowane

w pokładach węgla są stosunkowo trudne do oceny, jednak z pewnością są one mniejsze od

ilości powstałych w procesie tworzenia się węgla. W Polsce zasoby metanu występują

głównie na terenie Górnośląskiego Zagłębia Węglowego, przy czym większe w jego

południowej i południowo-zachodniej części. Większość zakumulowanego metanu znajduje

się poniżej głębokości 1000 m [1][7]. Strefa gazonośna o największej zawartości metanu do

ok. 22 m

3

/tonę węgla sięga głębokości nawet poniżej 2000 m [1].

Według różnych szacunków zasoby metanu w pokładach węgla wynoszą Polsce

pomiędzy 355 a 1328 mld m

n

3

[20]. Według informacji Państwowego Instytutu

Geologicznego potencjalnie możliwe do zagospodarowania zasoby gazu w pokładach węgla

w przeliczeniu na czysty metan w Polsce wynoszą 45 290 mln m

3

w tym w obszarach, gdzie

prowadzona jest działalność górnicza 24 495 mln m

3

Metan zakumulowany w złożach węgla kamiennego możliwy jest do pozyskania z trzech

źródeł:

- bieżąca eksploatacja kopalń,

- kopalnie, w których zaprzestano wydobycia,

- dziewicze pokłady węgla kamiennego.

Gaz zakumulowany w pokładach węgla zawiera od 80 – 98 % CH

4

. Pozostałe składniki

to głównie azot i dwutlenek węgla oraz niewielkie ilości innych związków (C

2

H

6

i wyższe,

He, H

2

, H

2

S, HCN, NH

3

, NO

x

, SO

2

, S organiczna i inne). Zawartość CH

4

w gazie

pozyskiwanym ze złoża zależna jest od sposobu jego wydobycia.

2.2

Metan z pokładów węgla w kopalniach czynnych

W eksploatowanych kopalniach metan wydziela się na skutek prowadzenia robót

górniczych w skutek odprężania pokładów węgla. Całkowitą ilość gazu rozdzielić można na

cztery części:

- metan wydzielający się z pokładu do wyrobiska i odprowadzany z powietrzem

wentylacyjnym (źródło szkodliwej emisji),

- metan odprowadzany systemami odmetanowania (możliwy do energetycznego

wykorzystania),

- metan adsorbowany w porach węgla wydobywanego na powierzchnię (wydzielający

się w dalszych fazach obróbki i będący źródłem szkodliwej emisji),

- metan pozostający w złożu.

Największe znaczenie techniczne i ekonomiczne ma gaz ujmowany systemami

odmetanowania. Nie we wszystkich polskich kopalniach prowadzone jest (lub było)

odmetanowanie. W Polsce z reguły odmetanowanie prowadzone jest w kopalniach

zaliczanych do IV grupy zagrożenia metanowego [17], [4], gdzie ilość wydzielającego się

CH

4

przekracza 8 m

3

/tonę czystej substancji węglowej (csw) w złożach udostępnionych i

przygotowywanych do eksploatacji 15 m

3

/tonę csw w złożach eksploatowanych. W

przypadku mniejszej ilości gazu, do jego usunięcia wystarczający jest zazwyczaj system

wentylacji wyrobiska.

W ogólnym ujęciu odmetanowanie polega na wierceniu w porowatym górotworze

otworów drenażowych i przez mechaniczne wytworzenie różnicy ciśnień skierowanie gazu ze

złoża do rurociągów systemu odmetanowania, a stąd bądź na powierzchnię do stacji

odmetanowania, bądź do szybu wydmuchowego powietrza wentylacyjnego. Skład oraz ilości

metanu ujmowanego przez system odmetanowania uzależniony jest od sposobu

odmetanowania i wielkości sieci rurociągów tego systemu oraz licznych czynników

fizycznych jak głębokość złoża i jego przepuszczalność, ciśnienie, temperatura i inne.

Ze złóż eksploatowanych metan w największej części odprowadzany jest wraz z

powietrzem wentylacyjnym stanowiąc jednocześnie poważne źródło szkodliwej emisji [1].

Ilość gazu ujmowanego systemami odmetanowania stanowi zaledwie 25 – 35 % całkowitej

ilości gazu zakumulowanego w złożu. Metan odprowadzany do atmosfery jest obciążany

opłatami za emisję substancji szkodliwych. W roku 2002 wprowadzenie do atmosfery 1 tony

metanu związane było z opłatą 20 groszy (co jest było równe opłacie z emisję CO

2

– znacznie

mniej szkodliwego). Wprawdzie poziom opłat środowiskowych nie jest wysoki, jednak

uniknięcie opłat może wpłynąć korzystnie na efekt ekonomiczny przedsięwzięć

inwestycyjnych.

Jednym z możliwych sposobów zagospodarowania metanu pokładów węgla jest jego

magazynowanie w nieczynnych wyrobiskach. Pozwala to na ujednolicenie składu gazu oraz

dostosowanie podaży do zapotrzebowania. W kraju prowadzone były już doświadczenia w

tym zakresie, które dały obiecujące wyniki [4]. Przy korzystnych warunkach geologicznych

możliwe jest również wykorzystanie zamykanych kopalń jako podziemnych magazynów gazu

ziemnego [17]. Proces magazynowania daje również możliwość wykorzystania metanu

pokładów węgla. Szacunkowe nakłady inwestycyjne na adaptację kopalni na podziemny

magazyn gazy oszacowano w pracy [17] na poziomie 208 – 230 USD/1000 m

3

a koszty

eksploatacyjne na w przedziale 71 – 99 USD/1000 m

3

.

2.3

Metan z pokładów węgla w kopalniach zlikwidowanych i czynnych

Prace górnicze powodują zachwianie stanu równowagi pomiędzy gazem a fazą stałą

i odprężenie górotworu czego efektem jest uwalnianie zdesorbowanych gazów. Po

zlikwidowaniu kopalni gazy kopalniane wydzielają się nadal aż do osiągnięcia nowego

ciśnienia równowagowego. Na Ukrainie zmierzono przykładowo ciśnienia sięgające 4 MPa.

Mimo, iż nie jest możliwe bezpośrednie przełożenie tych wyników na inne tereny, należy

wyjść z założenia, że w zlikwidowanych kopalniach może zasadniczo panować znacznie

podwyższone ciśnienie, jeżeli są one szczelne w stosunku do powierzchni. Szyby

zlikwidowanych kopalń są zasypywane, jednakże aby nie dopuścić do nadmiernego wzrostu

ciśnienia w kopalni związanego z desorpcją gazów w wypełnienie wpuszcza się rury

umożliwiające odprowadzenie gazów do atmosfery. Aby zapobiec wybuchom w kopalni rury

te zaopatrzone są zwykle w zapory przeciwogniowe. W kopalniach, w których unosi się

poziom wody i dolny koniec rury degazacyjnej jest zalany, zdesorbowany gaz nie może być

odprowadzany tą drogą i może migrować przez rysy i szczeliny górotworu aż na

powierzchnię. Tam może dojść do jego akumulacji w elementach infrastruktury

powierzchniowej np. w podpiwniczeniach budynków, studzienkach i kanałach. Ponieważ

metan tworzy z powietrzem mieszaninę wybuchową w zakresie stężeń pomiędzy 4 i 16%

Vol

,

zjawisko to może lokalnie stanowić poważne zagrożenie bezpieczeństwa publicznego.

Mechanizm wiązania i desorpcji gazów kopalnianych jest zjawiskiem złożonym. Jego

uwalnianie można mikroskopowo opisać podobnie jak inne procesy desorpcji z porowatej

fazy stałej do atmosfery gazowej. Dane wyjściowe tego modelu można wykorzystać do opisu

procesu w skali makro, w którym należy jednakże uwzględnić oprócz indywidualnej

pojemności sorpcyjnej węgla i skały płonnej także inne zjawiska i parametry, takie jak np.

ruch wód złożowych, geometrię wyrobisk, umiejscowienie otamowań, rozkład ciśnień i

temperatury w kopalni oraz właściwości skał. Istnieją także opracowania opisujące migrację

metanu w górotworze w zależności od budowy geologicznej i warunków meteorologicznych

[2]. Ze względu na małą ilość danych są to jednak modele obarczone dużymi błędami co

utrudnia ich zastosowanie w praktyce.

Na terenach, gdzie zostały zlikwidowane kopalnie węgla kamiennego, pojawił się w związku

z tym w ostatnich czasach nowy problem. Szczególnie w czasie niżów można zaobserwować

wzmożone wydzielanie się gazów kopalnianych na powierzchnię. W paru miejscowościach

na terenie Zagłębia Ruhry zarejestrowano lokalnie podwyższone stężenia metanu. Podobne

problemy pojawiły się także w Dolnośląskim Zagłębiu Węglowym, w Czechach w Zagłębiu

Karwińsko-Ostrawskim oraz w Anglii w Northcumberland. [8], [10].

Zaistniałe zagrożenia gazowe na powierzchni były przyczyną opracowania metod aktywnej

degazacji terenu oraz sposobów biernego zabezpieczenia budynków przed akumulacją gazów

[6]. Do metod czynnych należy odsysanie gazów kopalnianych ze zrębów zlikwidowanej

kopalni i wykorzystanie ich jako paliwa w układach silnikowych, podobnie jak ma to miejsce

w przypadku kopalń czynnych

Zasadnicze różnice w wykorzystaniu gazu kopalnianego z czynnych i zlikwidowanych kopalń

polegają na ich odmiennym składzie oraz stałości dostaw. Różnice w jakości gazów

przedstawia tabela 1.

Tabela 1.

Średni skład gazów

kopalnianych z kopalń

czynnych i

zlikwidowanych

Kopalnia zlikwidowana

Kopalnia czynna

CH

4

40-80%

vol

45 %

vol

C

n

H

m

<50 ppm

0.5 %

vol

CO

2

8-15 %

vol

2,5 %

vol

O

2

brak

10 %

vol

N

2

reszta

reszta

Gaz z kopalń czynnych odznacza się podczas odsysania nagłymi wahaniami w składzie

gazu co jest wynikiem prac w dole kopalni. Stałość dostaw uzależniona jest od

harmonogramu prac kopalni i zawartości metanu w eksploatowanych pokładach węgla.

Możliwe jest więc opracowanie długookresowych planów zagospodarowania tego gazu.

Jak już wspomniano, prognozowanie ilości i jakości wydzielającego się gazu w przypadku

kopalń zlikwidowanych jest bardzo problematyczne, co podnosi w wielu przypadkach ryzyko

ekonomiczne. Nie zawsze można wykluczyć także wpływu wentylacji kopalń czynnych w

sąsiedztwie, który może mieć niekorzystny wpływ na miejscowe ujęcie metanu ze

zlikwidowanych wyrobisk.

3

U

KŁADY ENERGETYCZNEGO WYKORZYSTANIA GAZU METANOWEGO

Biorąc pod uwagę infrastrukturę sieci gazowych oraz wynikające z niej stosunkowo

niewielkie możliwości transportu metanu pokładów węgla, należy stwierdzić, że większość

układów energetycznych zlokalizowana będzie na terenie kopalń lub w ich bliskim

sąsiedztwie. Wynikają stąd możliwe sposoby zagospodarowania gazu z odmetanowania

pokładów węgla. Są to przede wszystkim:

- wytwarzanie ciepła na potrzeby grzewcze i technologiczne przez spalanie gazu w

kotłach czy instalacjach technologicznych (np. suszarniach),

- skojarzone wytwarzanie energii elektrycznej i gorącej wody,

- skojarzone wytwarzanie energii elektrycznej i pary technologicznej,

- skojarzone wytwarzanie energii elektryczne i czynnika na potrzeby procesów

suszarniczych,

- skojarzone wytwarzanie ciepła, zimna i energii elektrycznej,

- wytwarzanie energii elektrycznej w układach kombinowanych.

Należy podkreślić, że w większości przypadków układ gazowy będzie współpracował z

istniejącą ciepłownią czy elektrociepłownią węglową. Powoduje to konieczność odpowiedniej

integracji obu systemów, uwzględniając zwłaszcza zmienność zapotrzebowania na nośniki

energii w zasilanym obiekcie. Instalacje zasilane gazami pozasystemowymi, w tym gazem

kopalnianym, cieszą się na świecie coraz większą popularnością. Ze względu na wysoką

sprawność oraz stosunkowo niski poziom wymaganych nakładów inwestycyjnych

zdecydowana większość tego typu obiektów budowana jest w oparciu o tłokowe silniki

spalinowe. W ostatnich latach coraz częściej w obszarze utylizacji gazów specjalnych

znajdują zastosowanie również turbiny gazowe, mikroturbiny gazowe oraz ogniwa paliwowe.

Spotykane są również projekty, w których stosowane są bardziej złożone układy energetyczne

z kotłami gazowymi i turbinami parowymi czy nawet układy kombinowane gazowo-parowe.

Są one jednak ograniczone do źródeł gazu o dużej wydajności charakteryzujących się wysoką

zawartością CH

4

w wydobywanym gazie.

Układy z silnikami tłokowymi charakteryzują się modułową, kompaktową budową.

Zwykle możliwe jest wykonanie układu w wersji kontenerowej co umożliwia przenoszenie go

na kolejne miejsca instalacji. Zabiegi takie mogą być stosowane w przypadku znacznego

spadku wydajności źródła gazu.

W ostatnich latach w Polsce zrealizowano kilka projektów wykorzystania gazu z

odmetanowania kopalń do wytwarzania energii elektrycznej w układach skojarzonych.

Przykładami mogą tu być Kopalnie „Krupiński” w Suszcu, gdzie układ gazowy dobudowano

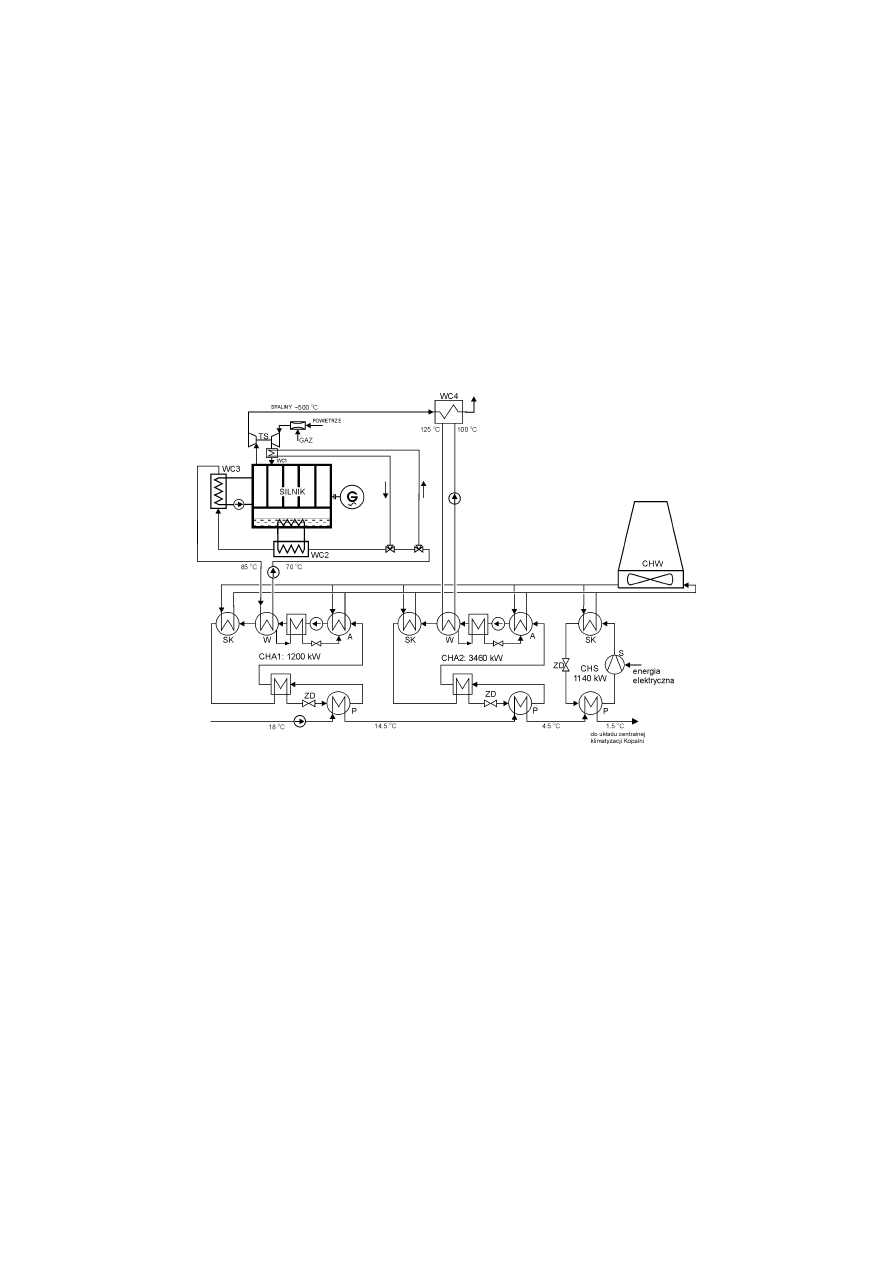

do istniejącej kotłowni węglowej, czy „Pniówek”, gdzie zrealizowano układ trójgeneracyjny

z silnikiem i chłodziarką absorpcyjną, wytwarzający nośnik zimna na potrzeby centralnej

klimatyzacji Kopalni (rys. 1) [4], [5].

Rys. 1 Schemat układu skojarzonego w Kopalni „Pniówek” (WC1, WC2, WC3, WC4 –

wymienniki ciepła układu CHP, TS – turbosprężarka, CHW – chłodnica

wentylatorowa, CHA1, CHA2 – chłodziarki absorpcyjne, CHS – chłodziarka

sprężarkowa, SK – skraplacz, W – warnik, A – absorber, ZD – zawór dławiący, S –

sprężarka, P – parownik)

Rodzaj spalanego paliwa gazowego jest istotny dla pracy urządzeń. Nie wszystkie

dostępne na rynku urządzenia mogą być zasilane gazem kopalnianym. Czynnikiem

decydującym o zamiennym stosowaniu paliw jest wartość liczby Wobbego, liczby metanowej

i prędkość spalania. Zwykle również wymagana jest minimalna zawartość metanu w gazie.

Często w celu umożliwienia zasilania silnika niezbędne są odpowiednie zmiany

konstrukcyjne układów zasilania i komór spalania. Zabiegi dostosowujące zwykle związane

są ze zmianami stosunku sprężania oraz średniego ciśnienia efektywnego obiegu a także, w

niektórych przypadkach zmianą stopnia homogenizacji mieszanki oraz energii zapłonu.

Zwykle zmiany konstrukcyjne wykonywane są w głowicy silnika co wpływa na kształt

komory spalania. Najprostsze regulacje polegają na zmianie objętości komory spalania oraz

zmiany kąta wyprzedzenia zapłonu. Bardziej skomplikowane dotyczą zmian systemu

zasilania, odpowiednią turbulencją mieszanki w komorze spalania, lokalnymi zmianami

składu mieszanki w komorze czy wreszcie zwiększeniem ilości świec zapłonowych. Pomimo

tych problemów silniki tłokowe są powszechnie stosowane w instalacjach zasilanych gazami

specjalnymi.

Przy zasilaniu silników paliwami niskokalorycznymi obniżeniu ulegają podstawowe

parametry i wskaźniki techniczne silnika (np. moc czy sprawność). Przykładowo w tabeli 2

przedstawiono podstawowe parametry pracy silnika gazowego przy zasilaniu gazem ziemnym

wysokometanowym i gazem z odmetanowania kopalni. Przy stosowaniu gazu z

odmetanowania wyraźnemu zmniejszeniu ulega moc i sprawność silnika. Zwiększa się

natomiast moc cieplna (przy założeniu wychłodzenia spalin do tej samej temperatury).

Minimalny wymagany udział CH

4

w gazie dla prezentowanego silnika wynosi 45 % [18].

Tabela 2

Wskaźniki pracy silnika gazowego JMS 620 GS zasilanego różnymi paliwami [18]

Gaz

z odmetanowania kopalni

Gaz ziemny

systemowy GZ50

moc elektryczna, kW

2126

2717

moc cieplna (t = 150

0

C), kW

2548

2764

sprawność elektryczna, %

38,4

41,9

sprawność cieplna (t

sp

= 150

0

C), %

46,2

42,6

Alternatywnie do gazowych silników tłokowych stosowane są turbiny gazowe.

Możliwość stosowania różnych paliw gazowych, również o stosunkowo niskiej wartości

opałowej [12] jest jedną z zalet turbin gazowych.

Spalanie paliwa w turbinach gazowych ma miejsce w izobarycznych komorach spalania.

Jest to proces ciągły, którego przebieg silnie zależy od składu paliwa. Zmiana składu i

własności fizycznych paliwa wpływa na zjawiska zachodzące w płomieniu a tym samym na

stabilność płomienia, temperaturę i kinetykę spalania, sprawność, akustykę spalania czy

wreszcie na emisję substancji szkodliwych.

Ze względu na fakt, że poszczególne elementy turbiny gazowej poddawane są odrębnemu

procesowi konstrukcyjnemu, a samo urządzenie stanowi jedynie szeregowe ich połączenie,

turbiny gazowe mogą być adaptowane do spalania różnego rodzaju paliw ciekłych i

gazowych.

Przystosowanie turbiny gazowej do spalania danego rodzaju paliwa wiąże się zwykle z

zaprojektowaniem systemu spalania (układ doprowadzenia paliwa, palniki, układ zapłonowy,

komora spalania). W przypadku spalania paliw gazowych czynnikiem wpływającym na

system spalania jest wartość opałowa i liczba Wobbego paliwa.

Wartość opałowa paliwa jest jednym z najważniejszych parametrów paliwa. Dla

urządzeń z katalogowego typoszeregu zwykle dopuszczalne zmiany wartości opałowej,

tolerowane przez dany system spalania wynoszą +/- 10 %. Spotykane są maszyny w których

dopuszczalne zmiany wartości opałowej paliwa mieszczą się w zakresie *- 20 %. Jednakże

przy zmianie wartości opałowej paliwa większej niż 10 % każdy przypadek jest rozpatrywany

indywidualnie, z uwzględnieniem własności paliwa oraz warunków pracy urządzenia.

Standardowo zaprojektowany system spalania może akceptować zmiany liczby Wobbego

w granicach +/- 5 – 10 %.

Większość gazów wysoko i średnio kalorycznych może być spalana przy wykorzystaniu

istniejących systemów projektowanych dla gazu ziemnego, z niewielkimi tylko zmianami w

procesie spalania (za wyjątkiem wskaźników emisji). Wraz ze zmniejszaniem się wartości

opałowej gazu, wymaganych jest coraz więcej prac badawczych i konstrukcyjnych oraz

stosowanie dodatkowego paliwa rozruchowego lub podtrzymującego. Obecnie możliwe jest

dobranie urządzenia do spalania paliwa gazowego o wartości opałowej pomiędzy 11 a 37

MJ/m

n

3

. Przy mniejszej wartości opałowej konieczne są dodatkowe prace dostosowujące

urządzenie, co podnosi nakłady inwestycyjne.

Konstrukcja odpowiedniego palnika jest podstawowym zabiegiem dostosowującym

turbinę do spalania danego rodzaju paliwa [12]. Zazwyczaj modernizacja komory spalania

polega na zmianach w konstrukcji istniejącej komory niż zaprojektowaniu i wykonaniu

nowej. Znacznie skraca to czas oraz zmniejsza koszty.

Niektóre turbiny gazowe przystosowane są do spalania różnych paliw gazowych.

Stosowane są osobne palniki dla każdego rodzaju paliwa (przeważnie dwa rodzaje). Często

również spotykane są dwupaliwowe turbiny gazowe zasilane zamiennie paliwem ciekłym i

gazowym. Przy spalaniu paliw o niskiej wartości opałowej jako paliwo startowe używane jest

paliwo ciekłe, np. propan lub gaz ziemny. Dopiero po osiągnięciu przez turbozespół

odpowiednich parametrów pracy następuje przełączenie na gaz specjalny. Dodatkowe paliwo

może być również spalane równolegle z paliwem specjalnym. Ma to często na celu

stabilizację płomienia w komorze.

Innymi istotnymi problemami związanym ze spalaniem w turbinach gazowych paliw o

niskiej wartości opałowej, pozyskiwanych z różnych źródeł są:

- zanieczyszczenie paliwa,

- zanieczyszczenie powietrza w miejscu instalacji (obiekty przemysłowe),

- korozja wysokotemperaturowa,

- osadzanie się cząstek stałych w części turbinowej,

- większe straty ciśnienia w komorze spalania niż w przypadku spalania paliwa

wysokokalorycznego (większy przepływ objętościowy spalin).

Ponadto turbiny gazowe zwykle wymagają sprężenia gazu do ciśnienia, umożliwiającego

wprowadzenie go do komory spalania. Konieczna jest w tym wypadku instalacja sprężarki

gazu, która podnosi nakłady inwestycyjne oraz zmniejsza sprawność układu netto.

Turbina gazowa jest urządzeniem o stosunkowo wysokich wymaganiach dotyczących

dostawy i czystości paliwa oraz zapewnienia standardów pracy i obsługi. Rozpatrując

możliwość zasilania urządzenia gazem specjalnym, poza nakładami inwestycyjnymi na zakup

zmodyfikowanego urządzenia należy w analizie uwzględnić nakłady na system

przygotowania paliwa i zasilania oraz koszty jego eksploatacji. Istotnym czynnikiem jest

również uwzględnienie zmian w okresach międzyremontowych, częstościach wymian

poszczególnych elementów, częstościach przeglądów i czyszczeń urządzenia. Wymagania te

precyzuje producent turbiny i są one zwykle indywidualne dla każdego przypadku instalacji.

4

O

CHRONA ŚRODOWISKA NATURALNEGO POPRZEZ WYKORZYSTANIE METANU Z

POKŁADÓW WĘGLA

Spalanie metanu do dwutlenku węgla przynosi wymierne korzyści w aspekcie ochrony

środowiska naturalnego. Z bilansu reakcji spalania metanu wynika, że ze spalenia jednej tony

metanu uzyskuje się 2,75 tony dwutlenku węgla:

CH

4

+ 2 O

2

Æ 2 H

2

0 + CO

2

Poprzez porównanie szkodliwości dla srodowiska można otrzymać dokładny przelicznik

efektu spalania metanu. Metan ma 21 razy większy tzw. potecjał cieplarniany niż dwutlenek

węgla. To znaczy, że zmniejszenie emisji metanu o 1 tonę ma taki sam efekt, jak uniknięcie

emisji 21 ton dwutlenku węgla. Efektywne zmniejszenie emisji w przeliczeniu na dwutlenek

węgla wynosi po uwzględnieniu CO

2

jako produktu reacji spalania 18,25 t CO

2

/ t CH4.

Oprócz tego należy uwzględnić zysk poprzez zastąpienie metanem innych paliw pierwotnych

do produkcji energii elektrycznej i ciepła. Całkowity efekt w aspekcie zmniejszenia emisji

gazów cieplarnianych dla układu kogeneracyjnego o mocy np. 1 MW

el

zasilanego gazem

kopalnianym podaje dla warunków niemieckich tabela 3 [11].

Tabela 3

Obniżenie emisji gazów cieplarnianych w przeliczeniu na dwutlenek węgla dla układu

kogeneracyjnego o mocy 1 MWel zasilanego gazem kopalnianym

Spalanie metanu

Ilość metanu

[t]

Obniżenie emisji

[t CO

2

eq]

udział

[%]

1.558

29.217

80,8

Produkcja energii elektrycznej

Prąd elektyczny

[kWh]

Obniżenie emisji

[t CO

2

eq]

udział

[%]

8.000.000

5440

15,1

Produkcja ciepła

Ilość ciepła

[kWh]

Obniżenie emisji

[t CO

2

eq]

udział

[%]

4.000.000

1484

4,1

Odciążenie środowiska naturalnego

[t CO2eq]

36.140

5

A

N

ALIZA PRZYKŁADOWEGO PROJEKTU WYKORZYSTANIA GAZU KOPALNIANEGO W

CZYNNEJ KOPALNI W

P

OLSCE

Najważniejszym etapem każdego projektu energetycznego wykorzystania metanu

pokładów węgla jest analiza opłacalności. W realiach rynkowych jedynie projekty, które

przynoszą określony poziom zysku mają szanse realizacji. W celu przedstawienia

najważniejszych czynników wpływających na opłacalność w pracy przeprowadzono

przykładową analizę tego typu inwestycji. Wszystkie wartości liczbowe wykorzystane w

założeniach do obliczeń zaczerpnięto z literatury oraz opracowań dotyczących projektów

związanych z wykorzystaniem metanu pokładów węgla.

1

Obniżenie emisji poprzez produkcję energii elektrycznej. Intensywność emisji CO2 niemieckich

elektrowni: 0,68 kgCO

2

/kWh (GEMIS, Globales Emissions-Modell Integrierter Systeme, Öko-Institut,

Freiburg, całkowity bilans ochrony środowiska)

2

Obniżenie emisji poprzez produkcję energii cieplnej na bazie paliw płynnych. Intensywność emisji

CO2: 0,371 kgCO/

2

kWh (GEMIS, Globales Emissions-Modell Integrierter Systeme, Öko-Institut,

Freiburg, całkowity bilans ochrony środowiska)

Projekt zakłada wykorzystanie gazu z kopalni, w której gaz pozyskiwany będzie ze złoża

przez odwiert powierzchniowy na głębokość 720 m. Założenie takie jest dosyć niekorzystne,

gdyż obciąża projekt znacznym nakładem na układ pozyskania gazu. Koszt wykonania

odwiertu o średnicy 400 mm, oraz stacji odmetanowania górotworu oszacowano na poziomie

5000000 PLN. W przypadku wykorzystania istniejącego systemu odmetanowania lub

istniejących kanałów wentylacyjnych koszt pozyskania paliwa będzie mniejszy.

Do analizy przyjęto następujący skład molowy pozyskiwanego gazu: CH

4

= 48.15 %, O

2

= 11.25 %, CO

2

= 3.20 % oraz N

2

= 37.40 %, a jego wartość opałową 17.21 MJ/m

n

3

.

Podkreślić należy, że ocena kosztów pozyskania gazu kopalnianego oraz ocena czasu

eksploatacji poszczególnych jego źródeł wraz z oceną zmian ich wydajności stanowi

najważniejszy element projektu. Na potrzeby przykładowych obliczeń przyjęto dwie wartości

liczbowe długookresowego strumienia gazu: 19 m

n

3

/min oraz 38 m

n

3

/min. Wartości te

założono ze względu na możliwość zasilania modułów kogeneracyjnych z silnikami

tłokowymi JMS 620 – GS-B.LC.. W pierwszym przypadku zainstalowany zostanie

pojedynczy moduł w drugim zaś dwa identyczne modułu. Koszt urządzenia wraz z chłodnicą

wentylatorową oszacowano w oparciu o informacje producenta na 3320000 PLN. Dane

techniczne modułu przedstawione zostały w tabeli 4.

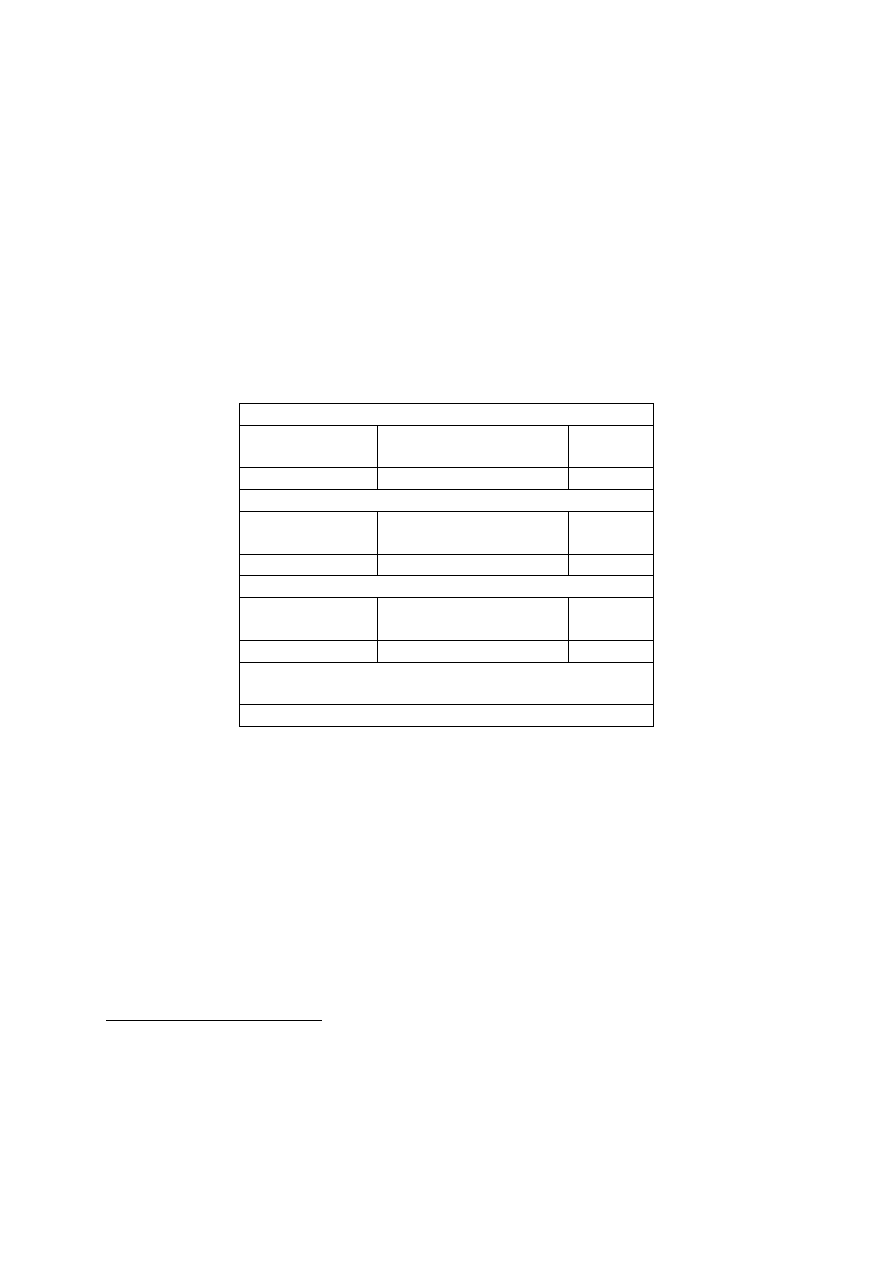

Tabela 4

Roczna produkcja nośników energii oraz zużycie gazu

Pozycja

Wariant 1

Wariant 2

Wytworzono energii elektrycznej brutto, MWh/a

16659

33318

Sprzedaż energii elektrycznej, MWh/a

15659

31318

Zużycie własne energii elektrycznej, MWh/a

1000

2000

Możliwa do zagospodarowania ilość ciepła, GJ/a

53794

95622

Zużycie gazu, m

n

3

/a

9091405

18182810

Całkowite wymagane nakłady inwestycyjne w wariancie z jednym modułem oszacowano

na poziomie 11 500 000 PLN (972 USD/kW) a z dwoma modułami 16 400 000 PLN (972

USD/kW). Pozostałe, ważniejsze założenia przedstawiają się następująco:

1. Obliczenia przeprowadzono dla wariantów z użytecznym wykorzystaniem ciepła

odpadowego oraz przy produkcji wyłącznie energii elektrycznej.

2. Zużycie energii elektrycznej na potrzeby własne układu, potrzeby stacji odmetanowania

oraz innych urządzeń pomocniczych przyjęto równe 6 % produkcji brutto.

3. Czas wykorzystania znamionowej mocy elektryczne przyjęto równy 7784 godziny/rok co

odpowiada dyspozycyjności układu na poziomie 90 %.

4. Przyjęto koszty eksploatacyjne związane z pozyskaniem gazu równe 0.04 PLN/m

n

3

.

5. W obliczeniach przyjęto współczynnik mocy cos

φ

= 0.8, przez co moc czynna generatora

wyniosła 2113 kW.

6. Inwestorem i właścicielem obiektu energetycznego będzie kopalnia lub odpowiednia

spółka węglowa.

7. Inwestycja zostanie sfinansowana w 80 % z kredytu komercyjnego o stopie 16 % w skali

roku oraz z kapitału własnego.

8. Stopę dyskonta ustalono równą 0.12.

9. Wyjściową cenę sprzedaży energii elektrycznej przyjęto równą 170 PLN/MWh, a

wyjściową cenę sprzedaży ciepła 25 PLN/GJ (nośnik: gorąca woda).

10. Okres budowy obiektu przyjęto równy 1 rok a okres eksploatacji układu 15 lat (przyjęto

tu typowy czas eksploatacji maszyn, w przypadku znacznego zmniejszenia wydajności

źródła gazu możliwa jest zmiana lokalizacji układu).

11. Obliczenia przeprowadzono w PLN, przy kursie dolara 4.0 PLN/USD. Nie uwzględniano

wskaźników realnego wzrostu cen i kosztów oraz wynagrodzeń.

Wyniki obliczeń poszczególnych pozycji bilansu energii zestawiono w tabeli 5. Wyniki

dotyczą analizy ekonomicznej każdego z wariantów w przypadku wytwarzania wyłącznie

energii elektrycznej lub łącznie energii elektrycznej i ciepła. Obliczono tu wartości

podstawowych wskaźników efektywności ekonomicznej projektu: NPV, NPVR, IRR oraz

prosty i zdyskontowany okres zwrotu.

Z analizy ekonomicznej wynika, że opłacalność projektu uzależniona jest od wydajności

źródła gazu, mocy elektrycznej układu, sposobu zagospodarowania ciepła odpadowego,

nakładów inwestycyjnych, kosztu pozyskania paliwa oraz ceny sprzedaży ciepła i energii

elektrycznej. Układy małych mocy, dla których koszt instalacji pozyskania gazu stanowi

znaczą część nakładów inwestycyjnych z reguły nie będą opłacalne. Opłacalne są natomiast

układy większych mocy. Jak wynika z tabeli 2, możliwe są do uzyskania krótkie okresy

zwrotów nakładów inwestycyjnych, co może mieć istotne znaczenie w przypadku

wyczerpywania się zasobów gazu.

Tabela 5

Wyniki analizy ekonomicznej

Wskaźnik

Wariant 1 Wariant 1a Wariant 2

Wariant 2a

Przychody ze sprzedaży energii

elektrycznej, PLN/a

2 622 091

2 622 091

5 324 182

5 324 182

Przychody ze sprzedaży ciepła,

PLN/a

0

1 344 859

0

2 390 558

Koszty operacyjne, PLN/a

879 824

913 142

1 458 017

1 524 652

NPV, PLN

-169 160

6 083 752

6 050 699

17 130 246

NPVR

-0,015

0,529

0.368

1,012

IRR

0,12

0,22

0.19

0,30

SPB, lata

6,80

4,3

4.8

3,2

DPB, lata

>15

6,5

7.7

4,3

Podkreślić należy, że w każdym przypadku wyniki analizy opłacalności będą inne i

uzależnione od lokalnych uwarunkowań technicznych i ekonomicznych projektu. Każdy

projekt powinien analizowany indywidualnie i w zasadzie nie ma możliwości wyciągnięcia

wniosków ogólnych. W niektórych przypadkach możliwe będzie z pewnością wykorzystanie

obiektów istniejącej infrastruktury naziemnej kopalni (głównie budynków) do innej

działalności przemysłowej. W takiej sytuacji możliwe energia elektryczna wytwarzana we

własnym zakresie zastąpi zakupy z sieci. Uwzględniając, że cena zakupu energii z sieci jest

zwykle wyższa od ceny sprzedaży do sieci, można stwierdzić, że atrakcyjność projektu w tym

wypadku będzie wysoka. Korzystny wpływ na wskaźniki opłacalności ma w tym przypadku

również możliwość lokalnego zagospodarowania ciepła.

6

P

RZYKŁADY WYKORZYSTANIA GAZÓW KOPALNIANYCH W ZLIKWIDOWANYCH

KOPALNIACH W

Z

AGŁĘBIU

R

UHRY

Instytut Fraunhofer UMSICHT prowadzi prace mające na celu obniżenie zagrożenia

gazowego na terenach górniczych i wykorzystanie gazów kopalnianych jako paliwa w

układach energetycznych. Zasadniczo istnieją dwie możliwości degazacji terenu. Jedna z nich

to odsysanie gazu z otworu wiertniczego nie mającego połączenia z dawnymi wyrobiskami.

Druga metoda to pobieranie gazu bezpośrednio z dawnych wyrobisk zlikwidowanej kopalni.

Pierwsza z nich stosowana jest w celu doraźnego odciążenia terenów, na których

zarejestrowano podwyższone stężenia metanu. Druga z nich przynosi rezultaty w dłuższym

przedziale czasowym i może służyć do pozyskiwania gazu o parametrach kwalifikujących go

do spalania w silnikach gazowych.

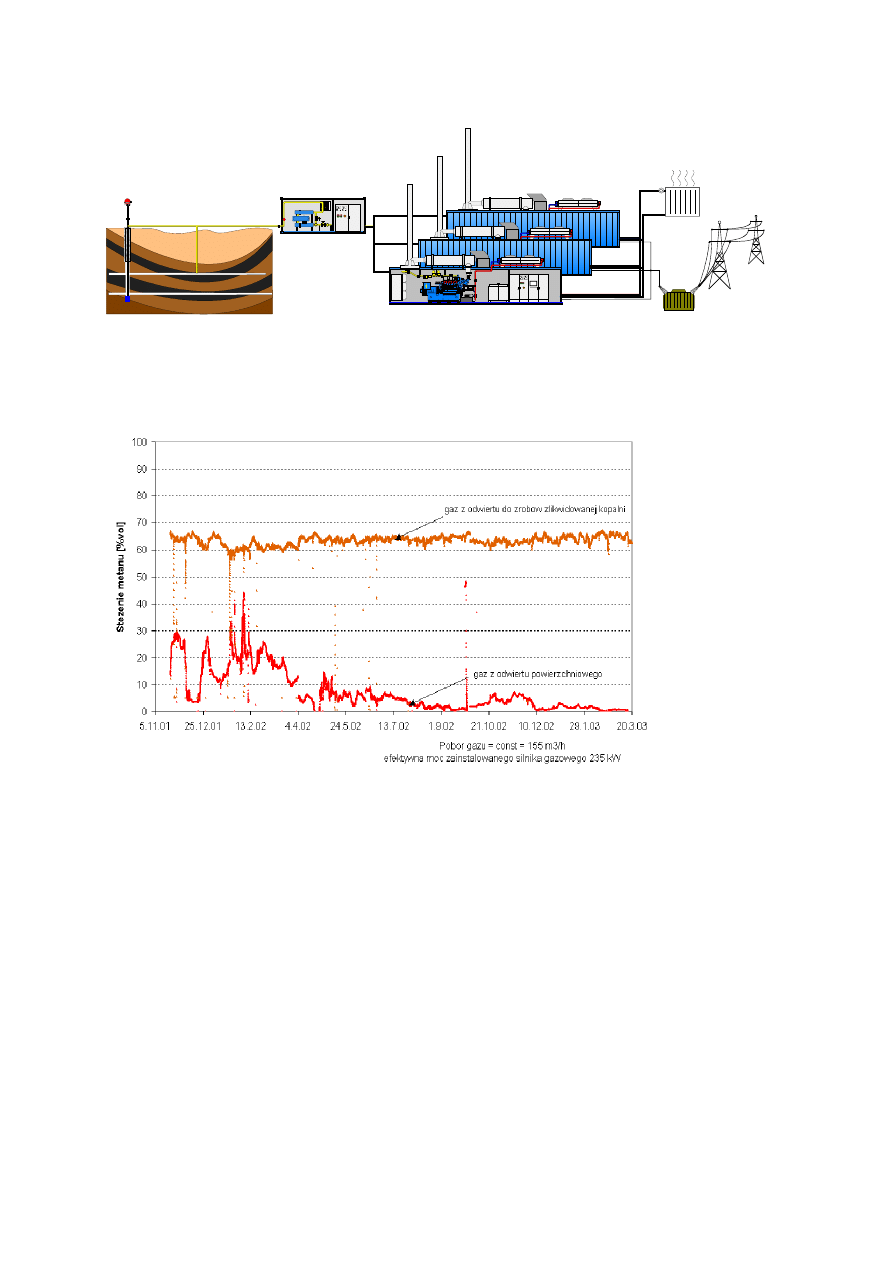

Na rysunku 3 pokazana jest zasadnicza struktura układu do wykorzystania metanu ze

zlikwidowanej kopalni. Układ kogenerycyjny podłączony jest poprzez stację sprężarek

bezpośrednio do rury degazacyjnej umiejscowionej w szybie. Poprzez przyłożoną depresję

dochodzi do wzmożonego wydzielania się gazów w wyrobiskach zlikwidowanej kopalni. Gaz

ten jest kierowany do silnika gazowego. W zależności od miejsca pracy, możliwa jest

produkcja energii elektrycznej oraz energii cieplnej. Wykorzystanie energii cieplnej związane

jest jednakże ze wzmożonym nakładem inwestycyjnym. Ze względu na to, że nie zawsze

można prognozować, jak długo i w jakim stopniu gaz ten może być w tym miejscu

pozyskiwany, zazwyczaj rezygnuje się z jej produkcji.

Na terenie Dortmundu zarejestrowano w jednym z budynków mieszkalnych podwyższone

stężenia metanu. W celu zapobieżenia ewentualnym wybuchom zastosowano metodę

degazacji powierzchniowej. Wykonany odwiert ma głębokość 50 m i nie jest połączony z

dawnymi wyrobiskami. W trakcie odsysania gazu prowadzona była rejestracja ciśnienia

otoczenia, ciśnienia na ssaniu sprężarki, stężenia metanu i tlenu oraz ilości gazu.

Początkowo zarejestrowano stężenia metanu do ok. 60%

Vol

. Po odessaniu nagromadzonych w

podglebiu gazu zawartość metanu spadła do ok. 22%

Vol

już w ciągu pierwszych miesięcy

realizacji projektu. Następnym krokiem realizacji projektu był odwiert do zrębów

zlikwidowanej kopalni na głębokość 107m, który dostarczał gaz o odpowiednio wyższym

stężeniu metanu. Gaz z obydwu odwiertów jest mieszany i kierowany jako paliwo do silnika

gazowego. Czasowy przebieg jakości gazu przedstawia rysunek 4. Jest widoczne, że

objętościowe stężenie metanu w gazie z odwiertu powierzchniowego spadło do ok. 2 - 5%.

Dane techniczne instalacji są następujące:

moc elektryczna: 340 kW,

moc cieplna:

400 kW,

pobór gazu (60% metanu objętościowo): 180 m³/h,

efekt ochrony środowiska w przeliczeniu na dwutlenek węgla: 12600 t CO

2

/rok,

Średnia miesięczna dyspozycyjność: 94%,

data uruchomienia: sierpień 2001.

CH

4

CO

2

Abandoned Coal Mine

Sucking Station

Heat

CH

4 kW

CH4 kW

CH

4 kW

Electrical

Containerised CHP-Unit

with IC-Engine

Rys. 2 Schemat instalacji do skojarzonej produkcji energii elektrycznej i cieplnej przy

wykorzystaniu gazu kopalnianego ze zlikwidowanej kopalni

Rys. 2 Przebieg jakości gazu metanowego z odwiertu głębinowego i powierzchniowego w

instalacji w Dortmundzie

Rys. 3 Stacja degazacji powierzchniowej w pierwszej fazie projektu i instalacja do utylizacji

gazu kopalnianego w Dortmundzie po rozbudowie

Oprócz realnych zysków pochodzących ze sprzedaży energii elektrycznej, osiągnięto

dzięki opisanej instalacji trwałe odciążenie powierzchni i zmniejszenie zagrożenia na

opisanym terenie. Obecnie stężenie metanu w powietrzu podglebowym obniżyło się do tego

stopnia, że jego odsysanie ma miejsce tylko podczas niskich ciśnień atmosferycznych.

Innym ciekawym przykładem instalacji zasilanej gazem kopalnianym jest układ do

skojarzonej produkcji ciepła i energii elektrycznej na zlikwidowanej kopalni Minister

Achenbach w Lünen. Cechą szczególną tej kopalni jest fakt, że jej zroby zostały już prawie

całkowicie zalane wodą, ale odsysanie metanu jest nadal możliwe, co zdaje się zaprzeczać

teorii, że wydzielanie metanu pod wodą ustaje.

Instalacje pracujące w Zagłębiu Ruhry są w większości bezzałogowymi instalacjami typu

kontenerowego, co daje możliwość ich transportu. Przyłączenie w miejscu pracy instalacji i

jej pierwszy rozruch trwa zaledwie parę dni.

7

P

ODSUMOWANIE

W pracy przedstawiono i omówiono zagadnienia związane z wykorzystaniem do celów

energetycznych metanu pokładów węgla kamiennego. Jak pokazują przykłady z Zagłębia

Ruhry wykorzystanie metanu pokładów węgla nie ogranicza się tylko do kopalń czynnych.

Także po ich likwidacji możliwe jest wykorzystanie metanu jako cennego surowca

energetycznego. Energetyczne wykorzystanie tego paliwa niesie ze sobą liczne korzyści, z

których jako najważniejsze można wymienić:

- zmniejszenie zużycia innych paliw pierwotnych w systemie,

- zmniejszenie szkodliwej emisji metanu bezpośrednio z kopalń, który w innym

wypadku swobodnie może przedostawać się do atmosfery,

- zmniejszenie emisji zanieczyszczeń z elektrowni i elektrociepłowni węglowych,

- wykorzystanie infrastruktury zamykanych kopalń,

- tworzenie miejsc pracy,

- zysk finansowy inwestora

- podniesienie poziomu bezpieczeństwa publicznego na terenach pogórniczych.

Obecnie w Zagłębiu Ruhry pracują instalacje o łącznej mocy około 65 MW mocy

elektrycznej wykorzystujące gaz kopalniany ze zlikwidowanych kopalń. Do końca roku 2003

zainstalowanych będzie około 125 MW mocy elektrycznej na zlikwidowanych i czynnych

kopalniach.

8

L

ITERATURA

[1] Backhaus, C., Mróz, A., Willenbrink, B., CHP with Coal Mine Gas from Abandoned

Mines, 4

th

European Coal Conference, Ustroń, 26-28, September 2000

[2] L.H. Benner, J. Edelhoff und S. Manthey: Założenia Modelowanie i analiza procesów

wielofazowych w celu symulacji migracji metanu w górotworze (tyt. niem.),

Technischer Bericht, DMT - Gesellschaft für Forschung und Prüfung mbH, Essen,

1998.

[3] Gawlik L., Grzybek I.: Szacowanie emisji metanu w polskich zagłębiach (system węgla

kamiennego). Wydawnictwo Instytutu Gospodarki Surowcami Mineralnymi i Energią

PAN. Seria: Studia, Rozprawy, Monografie. Zeszyt nr 106. Kraków, 2002.

[4] Gatnar K.: Problematyka ujęcia i optymalnego zagospodarowania MPW z obszarów

górniczych kopalń Jastrzębskiej Spółki Węglowej S.A.. Materiały Międzynarodowej

Konferencji „Wykorzystanie metanu pokładów węgla”. Katowice, październik 1994.

[5] Gatnar K., Rzepski H.: Silniki gazowe TBG V16 MWM Deutz pracujące w skojarzonym

układzie energetyczno-chłodniczym centralnej klimatyzacji Kopalni „Pniówek”.

Materiały II Krajowej Konferencji Naukowo-Technicznej 2002 „Energetyka Gazowa”.

Szczyrk, kwiecień 2002

[6] Hollmann, Prof. Dr. F. Ujścia gazów na terenie Dortmundu; Informacje i zalecenia dla

budowniczych i architektów. Mapa potencjalnego zagrożenia metanowego dla

Dortmundu, Urząd ochrony środowiska miasta Dortmund 1999

[7] Kaziuk H., Bromek T., Chećko J., Chudzicka B.: Warunki występowania metanu

pokładów węgla w Górnośląskim Zagłębiu Węglowym i jego zasoby. Materiały

Międzynarodowej Konferencji „Wykorzystanie metanu pokładów węgla”. Katowice,

październik 1994.

[8] Kotarba, M., Dzieniewicz, M., i.in., Zagrożenia gazowe w strefie przypowierzchniowej

związane z likwidacją kopalń wałbrzyskich w Dolnośląskim Zagłębiu Węglowym,

[9] Kozłowski B., Grębski Z.: Odmetanowanie górotworu w kopalniach. Wydawnictwo

„Śląsk”, Katowice, 1982.

[10] Kulczycki, Z., Grzybek, I., Gazy kopalniane jako zagrożenie bezpieczeństwa

powszechnego, WUG, 1 (53) 99

[11] Meyer, J., Spangardt, G., Konditionen für Grubengasprojekte im Emissionshandel,

Oberhausener Grubengas-Tage 2003

[12] Mukherjee D.K. Experiences with unconventional gas turbine fuels. ABB Review.

Październik 1995.

[13] Schneider M.: Utilization of Natural gas and Biogaz in Gas Engines – requirements

and experiments. Materiały I Konferencji Naukowo-Technicznej'2000 "Energetyka

Gazowa". Szczyrk, 2000.

[14] United Kingdom Department of Trade and Industry: Coal Bed Methane Extraction and

Utilization. Technology Status Report no. 016. Cleaner Coal Technology Programme.

Londyn, Sierpień 2001.

[15] United Kingdom Department of Trade and Industry: Coal Mine Methane Extraction and

Utilization from Abandoned Mines. Project Profile no 275. Londyn. Styczeń, 2001.

[16] Utilization of special gases by Jenbacher gas engines. Materiały firmy Jenbacher AG.

[17] United States Environmental Protection Agency: Coal Mine Methane Storage in

Abandoned

Mines.

Technical

Option

Series.

Listopad,

1998.

(

).

[18] Dane firmy Jenbacher A.G.

[19]

http://www.pgi.waw.pl/mineral_resources/coalbedm.htm

[20] Materiały Międzynarodowej Konferencji „Wykorzystanie metanu pokładów węgla”.

Katowice, październik 1994.

Praca powstała w ramach Sieci Współpracy Polsko-Niemieckiej INCREASE.

Wyszukiwarka

Podobne podstrony:

Ustawa z dnia 25 06 1999 r o świadcz pien z ubezp społ w razie choroby i macierz

Cwiczenia 23 25 2007

Wykład 25

Wykład12 Sieć z protokołem X 25 i Frame Relay

zwierzaczki 25

25 Wyklad 1 Dlaczego zwiazki sa wazne

wyklad 2012 10 25 (Struktury systemów komputerowych)

Wykład10a Sieć z protokołem X 25 i Frame Relay

prognozowanie i symulacje wyklad (25 str)

25 26

21 25

25 Pilot, Mechanizmy prowadzace do zroznicowania genetycznego miedzy populacjami w obrebie gatunku (

KM W 25 lekkie konst met stud

2 25 Spajanie różnorodnych materiałów

obrazki 25

1996 06 25 1147

25 Prawo Bankowe

więcej podobnych podstron