dr inż. Barbara Juszczyk

Nowe materiały i technologie dla motoryzacji

w projekcie strategicznym - ZAMAT

Program Operacyjny

Innowacyjna Gospodarka, 2007-2013

Pod. 1.1.2

„Zaawansowane materiały i technologie ich

wytwarzania”

POIG.01.01.02-00-015/09

Okres realizacji: 2010÷2013

PROJEKT WSÓŁFINANSOWANY PRZEZ UNIĘ EUROPEJSKĄ

Z EUROPEJSKIEGO FUNDUSZU ROZWOJU REGIONALNEGO

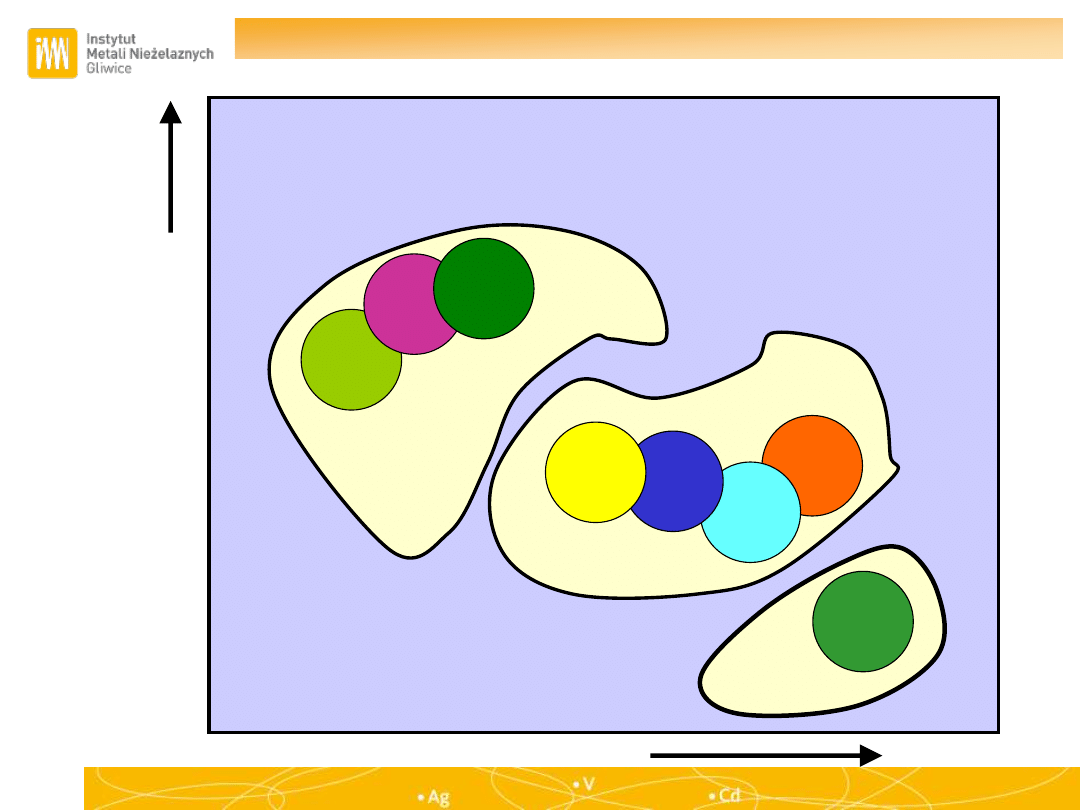

Obszary Tematyczne

I.

Nanomateriały

II. Zaawansowane technologie wytwarzania

proszków

i

spieków

III. Nowe

materiały ze stopów lekkich

IV. Stopy ekologiczne

V.

Materiały funkcjonalne o osnowie metalowej

VI.

Materiały dla fotoniki i źródeł energii

VII. Recykling i utylizacja

materiałów

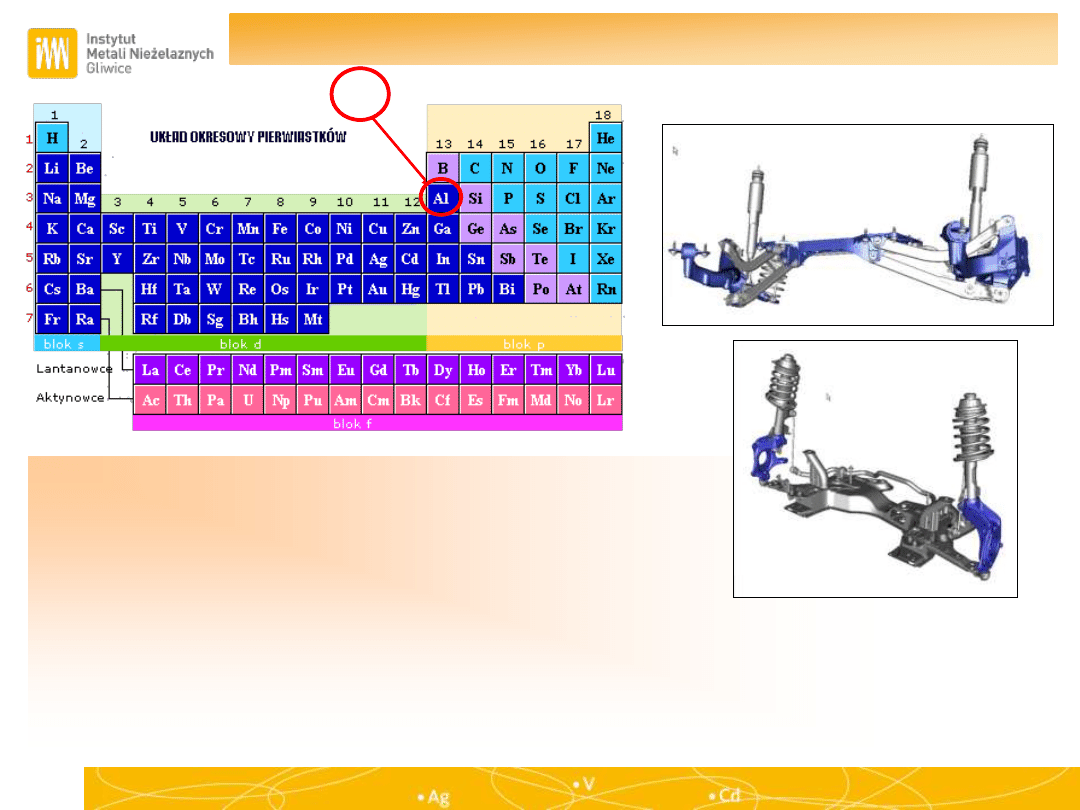

Problemy przemysłu motoryzacyjnego

Wymagania:

• Ograniczenie stopnia zużycia paliwa,

• Ograniczenie masy samochodów przez zwiększanie

materiałów ze stopów lekkich (Al, Mg, Ti),

• Wzrost bezpieczeństwa,

• Niskie koszty produkcji poprzez zmniejszenie zużycia

energii w

urządzeniach produkcyjnych,

• Aspekty związane z ochroną środowiska.

Al

Stopy aluminium

Dlaczego stopy aluminium?

•Niski ciężar właściwy,

•Odporność na korozję,

•Dobre właściwości mechaniczne i zmęczeniowe,

•Wysokie przewodnictwo elektryczne i cieplne,

•Odporność na ścieranie,

•Odporność termiczna,

•Dobra obrabialność i możliwość stosowania innych obróbek,

•Cena surowca i koszty produkcji

„Opracowanie technologii wytwarzania spiekanych elementów

ze stopowych proszków aluminium dla instalacji

klimatyzacyjnej w samochodzie osobowym”

Politechnika Krakowska

Prof. dr inż. Jan Kazior

Zalety:

•możliwość stosowania niskich ciśnień prasowania z uwagi na dobrą

prasowalność proszków ze stopów aluminium,

•wysoka wytrzymałość wyprasek,

•minimalny udział wad,

•małe zużycie energii elektrycznej dzięki możliwości stosowania niskiej

temperatury spiekania (540÷630°C),

Wytwarzanie elementów konstrukcyjnych

w procesach metalurgii proszków

Potencjalne problemy technologiczne:

•konieczność stosowania bardzo czystej atmosfery ochronnej,

•konieczność dokładnej kontroli temperatury dla zachowania stabilności

wymiarowej,

•małe różnice gęstości po prasowaniu w celu otrzymania jednolitego

skurczu w

całej objętości,

•konieczność stosowania kalibrowania

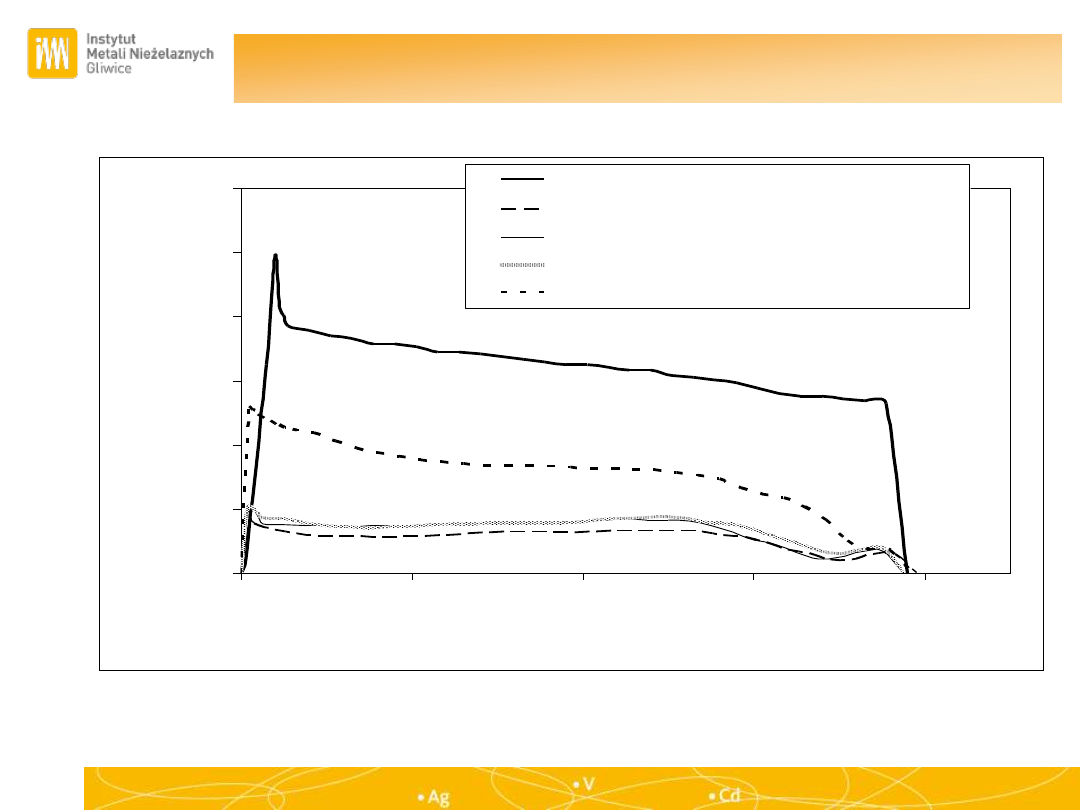

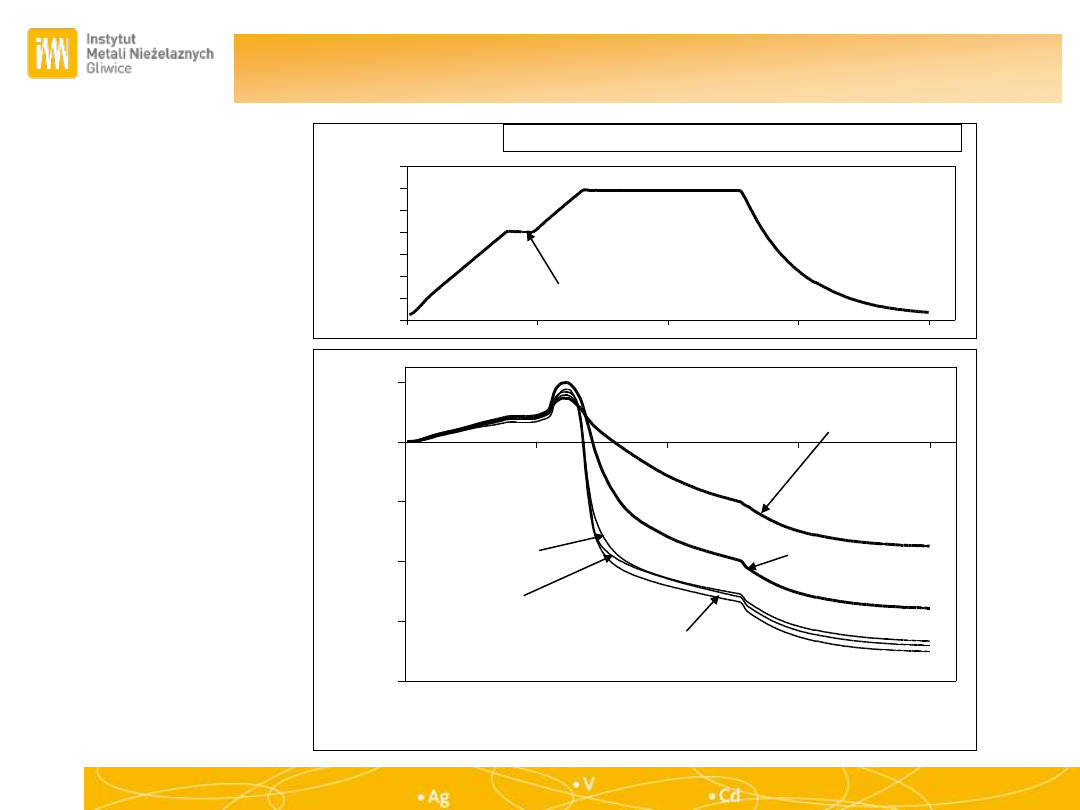

Zależność siły wypychania od przemieszczenia dla proszków

Alumix 431 przy zastosowaniu różnych środków poślizgowych

0

10

20

30

40

50

60

0

10

20

30

40

Przemieszczenie, mm

Si

ła

wyp

ych

an

ia

,

kN

431D (

Bez środka poślizgowego)

431D+1.5% Kenolube

431D+1.5% Acrawax

431D+1.5% Stearynian cynku

Smarowanie ścianek matrycy gliceryną

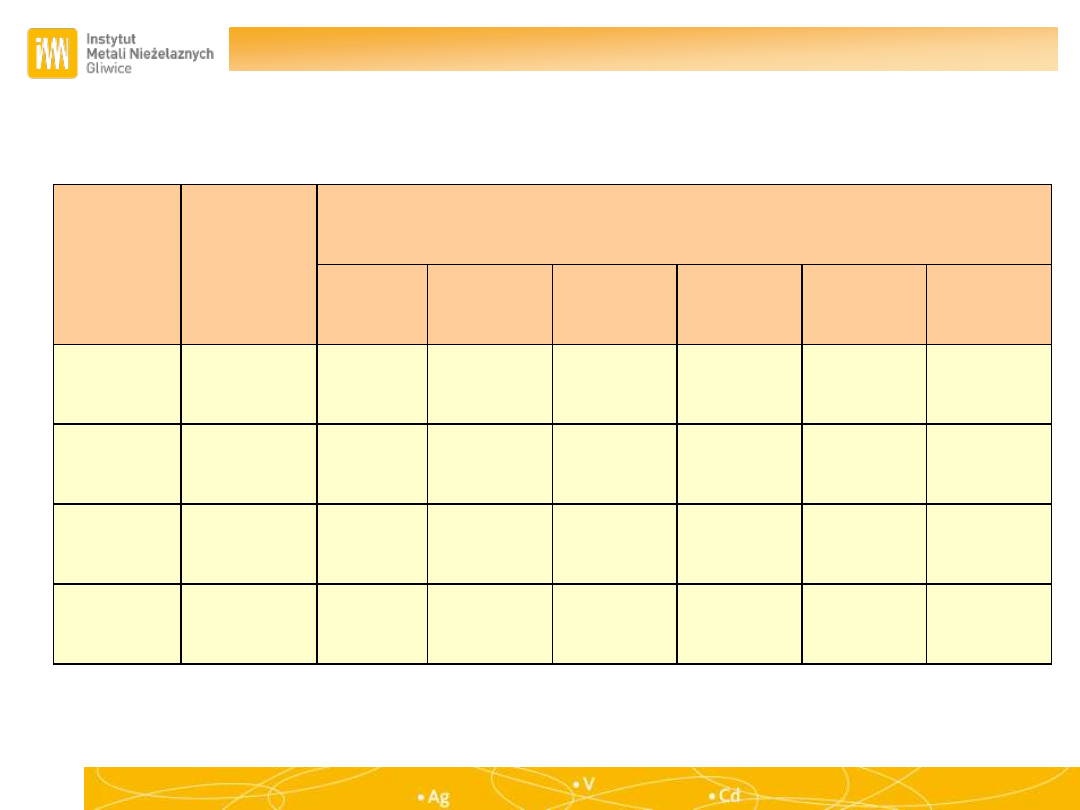

Skład chemiczny mieszanek proszkowych

Gatunek

proszku

Stop

Skład chemiczny % mas.

Cu

Mg

Si

Zn

Acrawax

Al

Alumix

123

AlCuSiMg

4,5

0,5

0,7

-

1,5

reszta

Alumix

231

AlSiCuMg

2,5

0,5

14,0

-

1,5

reszta

Alumix

321

AlMgSiCu

0,2

1,0

0,5

-

1,5

reszta

Alumix

431

AlZnMgCu

1,5

2,5

-

5,5

1,2

reszta

Zmiany długości wyprasek podczas spiekania proszków Alumix 431

z udziałem środków poślizgowych

0

100

200

300

400

500

600

700

T

emp

er

atu

ra,

°C

Spiekanie izotermiczne 620°C, 2h, Azot

10°C/min.

20°C/min.

400°C

10 min.

-8.0

-6.0

-4.0

-2.0

0.0

2.0

0

50

100

150

200

Czas, min.

Z

mi

an

a

d

łu

g

o

ści

,

%

Kenolube

Bez środka poślizgowego

Acrawax

Smarowanie ścianek

matrycy gliceryną

Stearynian Zn

„ Nowe stopy aluminium z dodatkiem wanadu o dużej

zdolności pochłaniania energii dla przemysłu

motoryzacyjnego”

Instytut Metali Nieżelaznych o. Skawina

dr inż. Marzena Lech-Grega prof. IMN

Założenia materiałowe

Dobór materiału na elementy występujące w strefach wpływu zgniotu

podczas

wypadków powinien uwzględniać nie tylko właściwości

wytrzymałościowe stopu, ale też zdolność do absorpcji energii.

Porównując stosunki współczynników sztywności zginania dla aluminium

i stali, przy identycznej wadze materiałów, dla aluminium jest on

ośmiokrotnie wyższy

K

Al

/K

st

= 8,22

Gdzie:

K=E/

ρ

3

K

– współczynnik sztywności zginania

E

– moduł Younga

ρ – gęstość materiału

Dlaczego stopy aluminium z wanadem?

Opracowywana jest nowa grupa

stopów aluminium do przeróbki plastycznej

zawierających wanad w zakresie 0,05 – 0,5% charakteryzująca się:

•wysokimi właściwościami wytrzymałościowymi,

•dużą ciągliwością,

•stabilnością właściwości w podwyższonych temperaturach,

•zdolnością absorpcji energii.

Rola wanadu w stopach aluminium:

• wpływa na rozdrobnienie ziarna,

• obniża przewodność,

• podnosi temperaturę rekrystalizacji,

• przyspiesza kinetykę wydzielania faz β’ i β’’,

• podwyższa wytrzymałość i granicę plastyczności

materiału

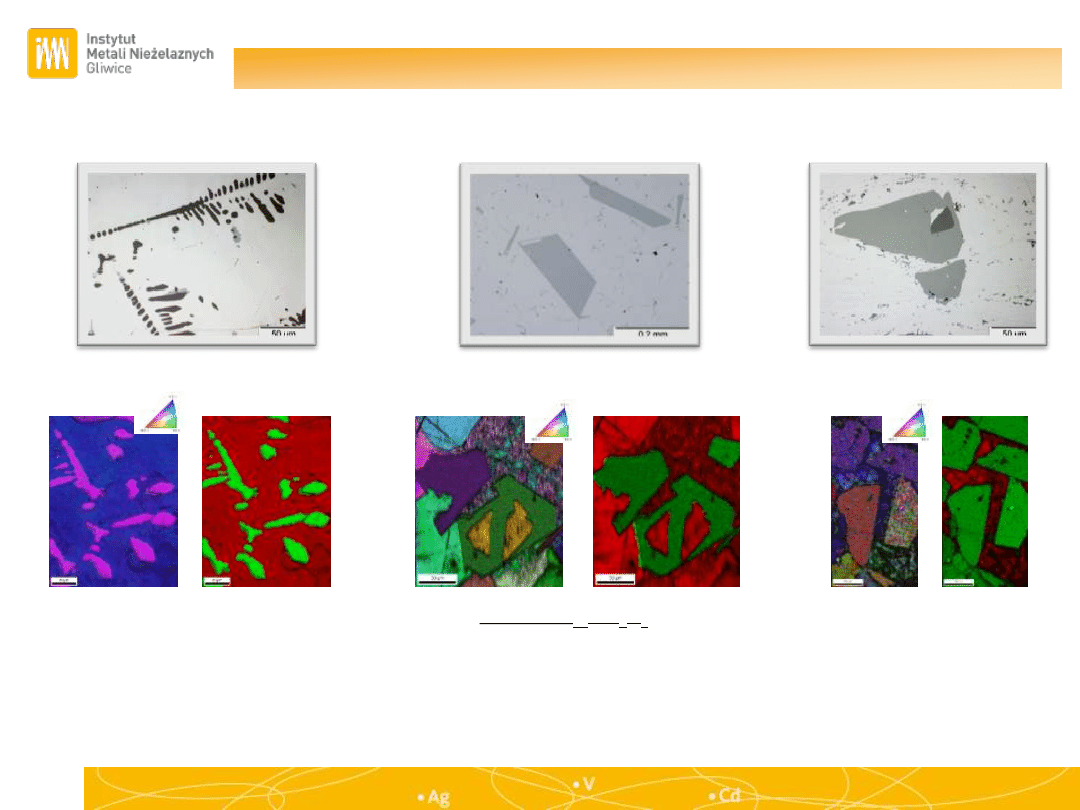

Mikrostruktura stopów aluminium z dodatkiem wanadu

Al +5%V

AlMgSi +0,4%V

Phase Al

18

Mg

3

V

2

Cubic [0h][m3m]

a=14.61A=b=c; α=β=γ=90°

ICCD PDF

– No. Aluminium

Magnezium Vanadium_040115

AlMnCu +0,4%V

Identyfikacja met. EBSD faz wanadowych na skaningowym mikroskopie elektronowym

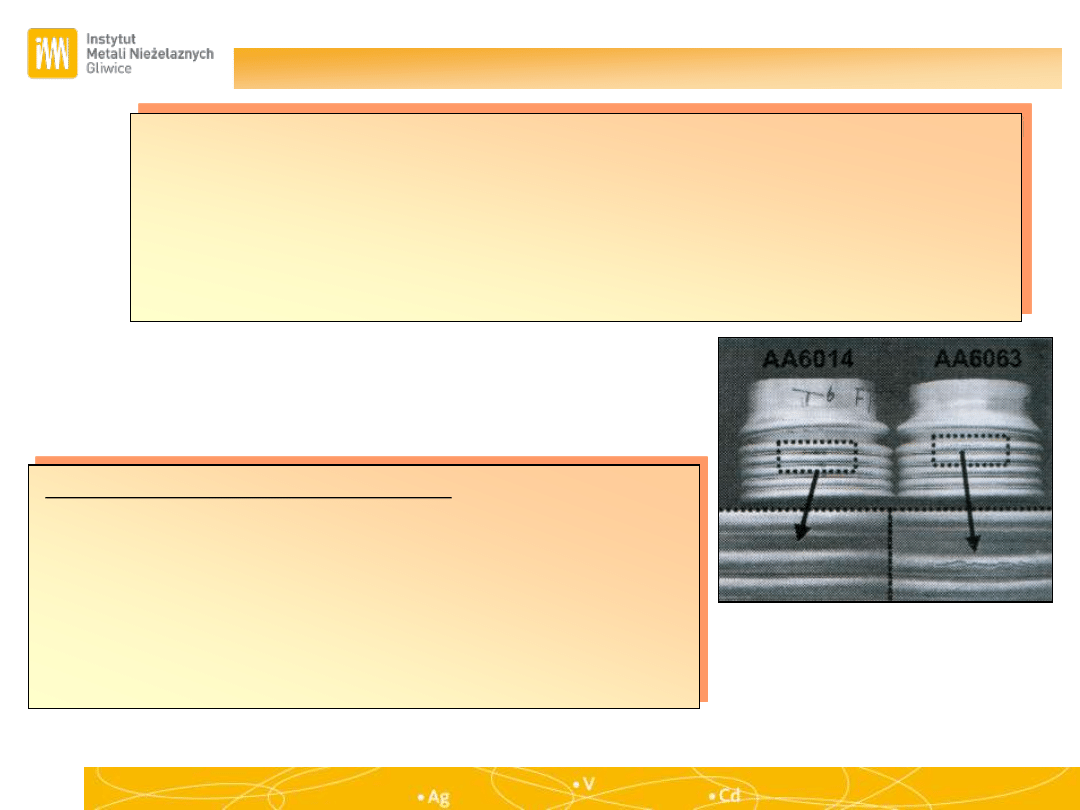

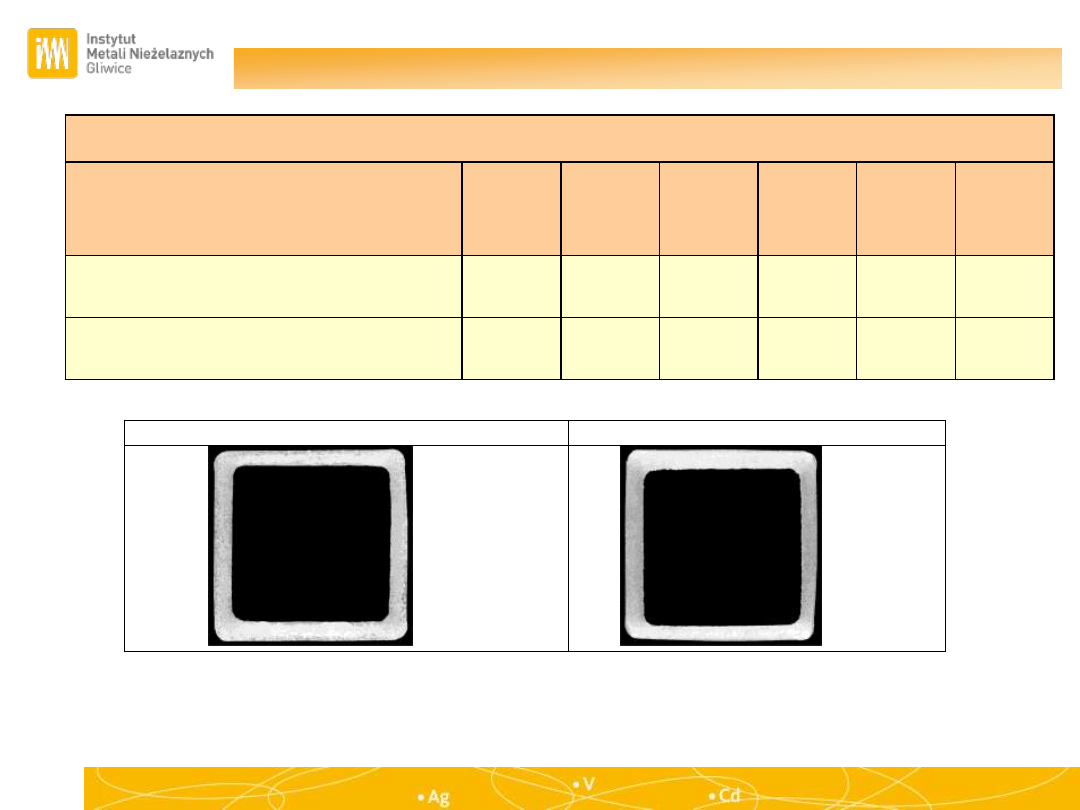

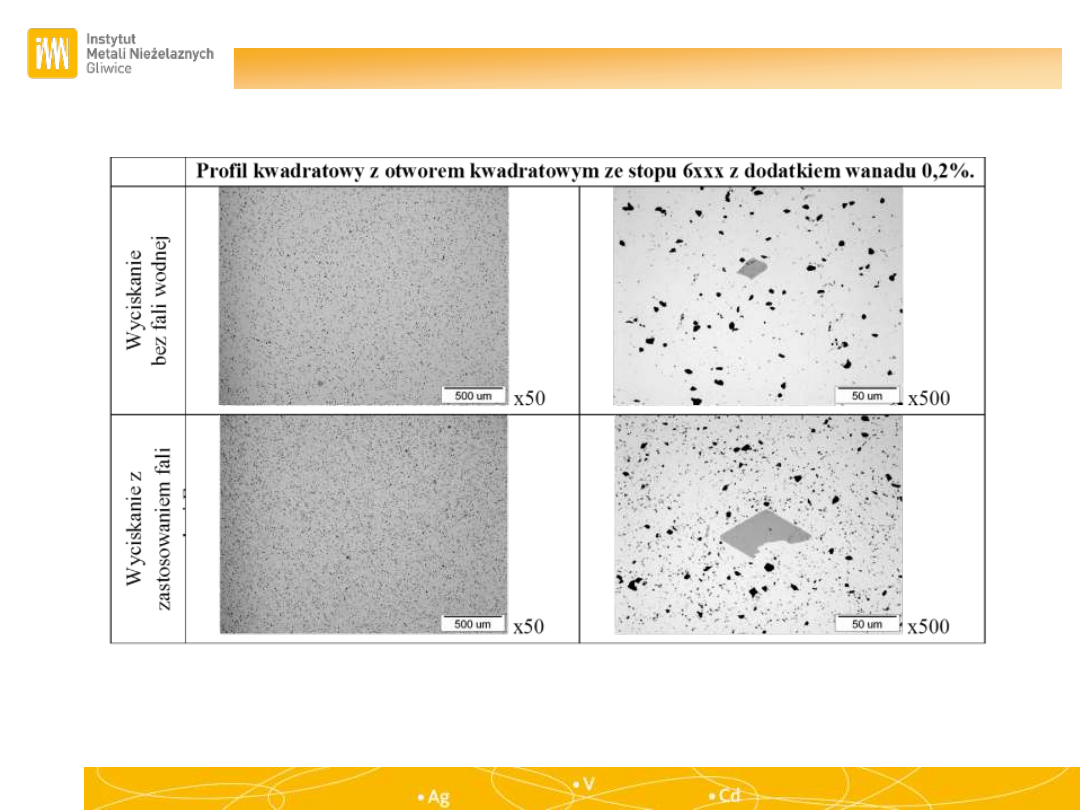

Przeróbka plastyczna stopów aluminium z wanadem

Profil kwadratowy z otworem kwadratowym

Próbka

R

p0,2

[MPa]

R

m

[MPa]

A

[%]

E

Rp0,2

[J]

E

Rm

[J]

E

pęk

[J]

0,2%V

(proces wyciskania prowadzony

bez fali wodnej)

93

209

23,2

0,4

58

61

0,2%V

(proces wyciskania prowadzony

z

falą wodną)

97

198

19,8

0,4

50

50

Wyciskanie z zastosowaniem fali wodnej - F.

Wyciskanie bez fali wodnej

HB 49,6

HB 52,7

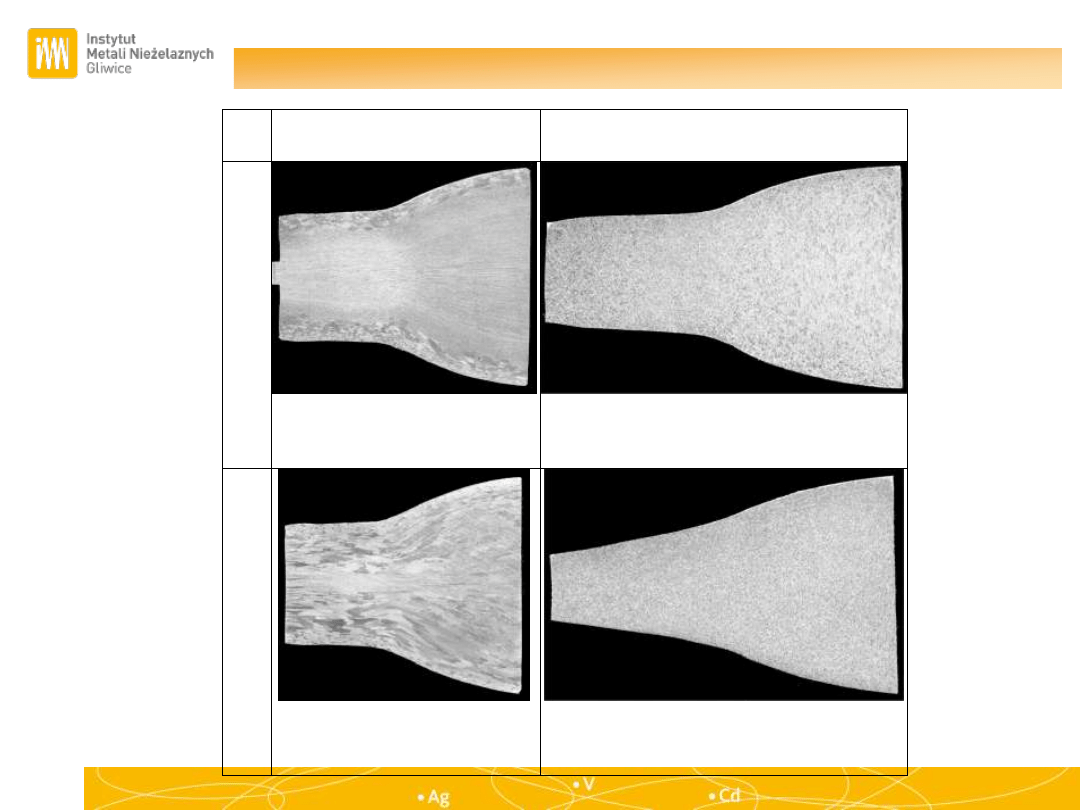

Przeróbka plastyczna stopów aluminium z wanadem

Przeróbka plastyczna

Odkuwka z pręta

Odkuwka z wlewka

Z

awa

rt

oś

ć

wa

na

du

0,

1%wa

g.

HB 74

HB 97

Z

awa

rt

oś

ć

wa

na

du

0

,2

%wa

g.

HB 81

HB 74

Uwaga

Właściwości otrzymanych profili wyciskanych

charakteryzują się porównywalnymi parametrami

wytrzymałościowymi jak profile z podobnych stopów serii

6xxx bez dodatku wanadu, ale mają dużo większe

wydłużenie, świadczące

o możliwościach absorbcji energii podczas odkształcenia

(np. w „crash testach”).

„Technologia wytwarzania wyrobów ze stopów lekkich

przeznaczonych do pracy w warunkach ekstremalnych

w środkach transportu lądowego, morskiego i powietrznego”

Instytut Metali Nieżelaznych o. Skawina

dr inż. Tomasz Stuczyński

Skład chemiczny

AlZn6 Cu5 Mg1.6 -

zamienniki stopów Ti

AlCu7 Sc0.4 -

zamienniki stopów Ti

AlSi>30% -

stopy przeznaczone na tłoki

Mg-Al-Zn-Ca-Mn -

zamienniki stopów Al

Mg-Ni-Mn + pierwiastki ziem rzadkich

– stopy o

zdolnościach przechowywania wodoru

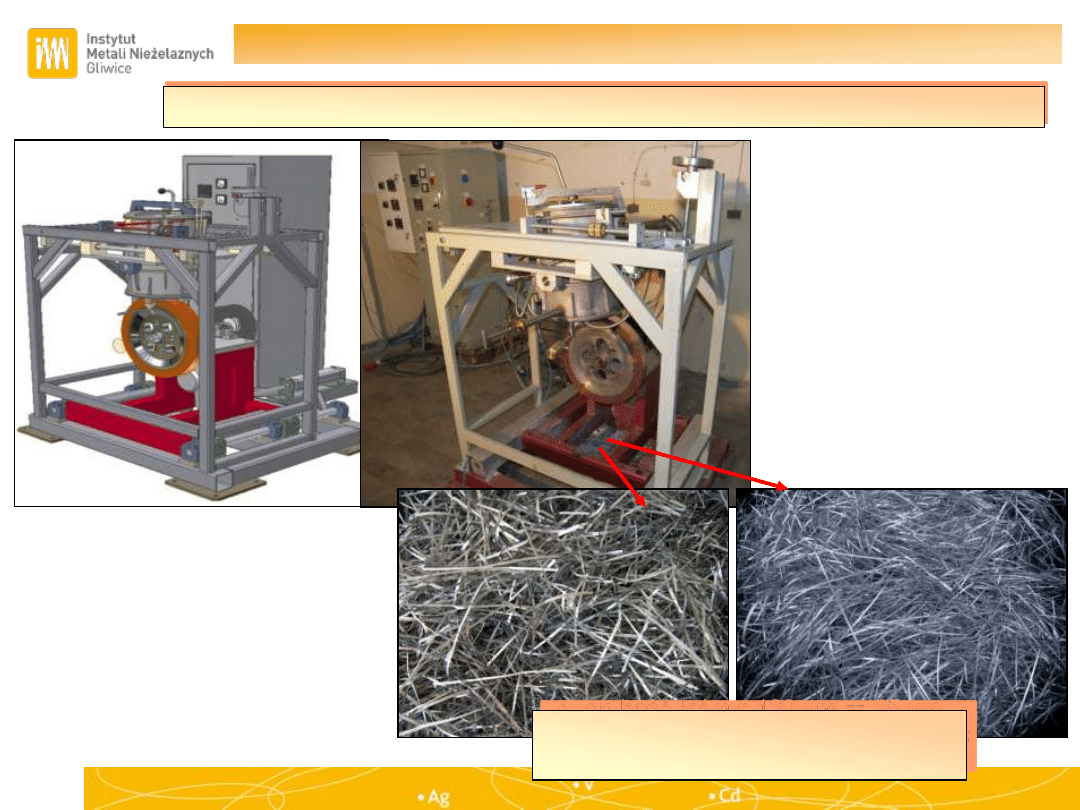

Technologia wytwarzania

– technika melt spinning

Stanowisko melt spinning do odlewania aluminium, magnezu i ich

stopów

• grubość taśmy: 130 µm ± 35 µm

• szerokość taśmy: 2500 µm ± 270

µm

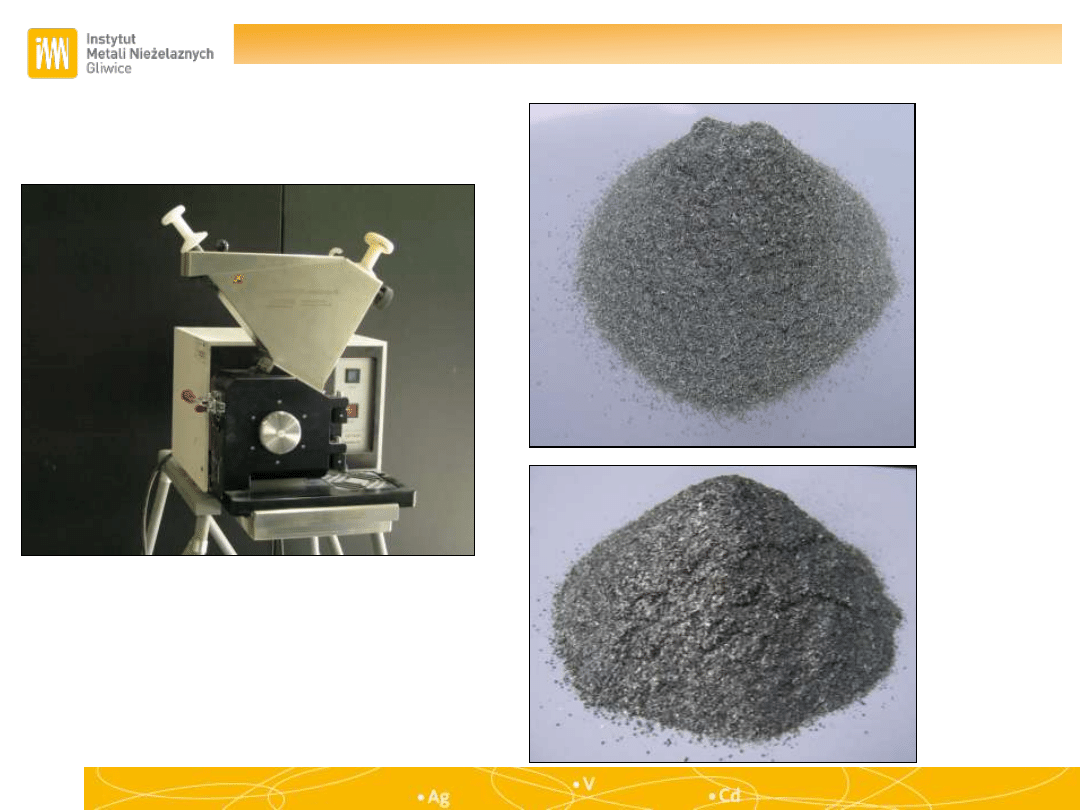

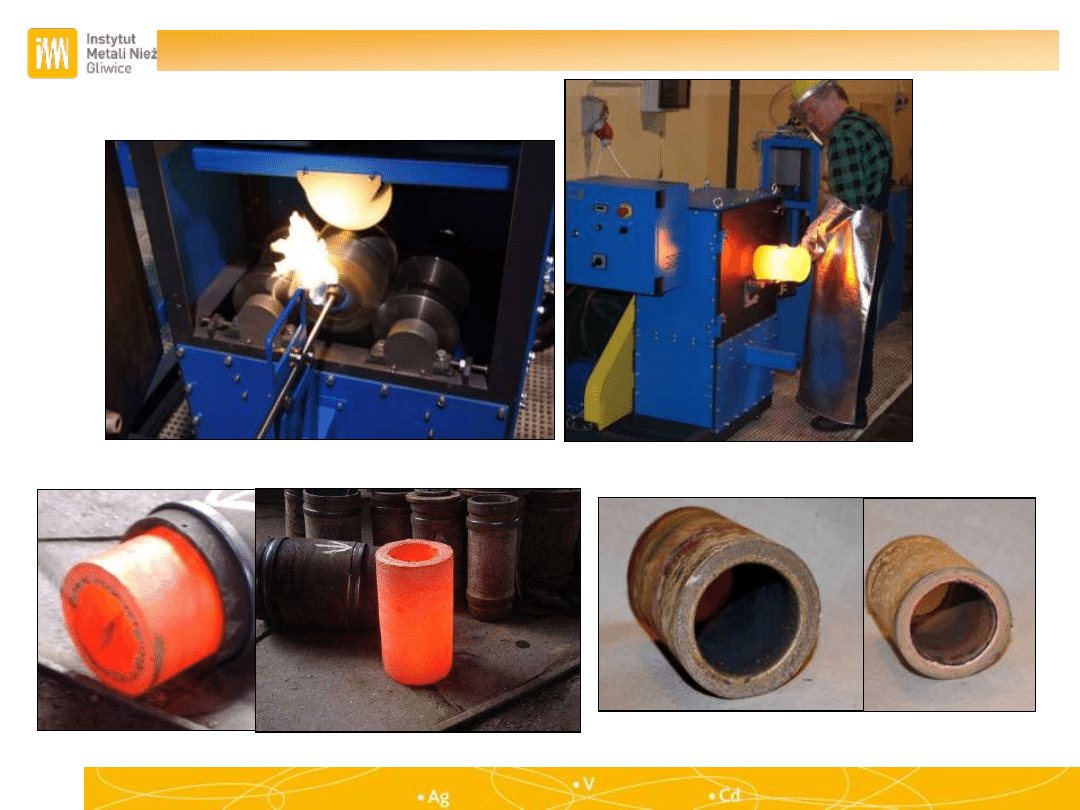

Technologia wytwarzania

Technologia wytwarzania

– proces wyciskania metodą Conform

„Odlewanie grawitacyjne nowoczesnych stopów magnezu

z dodatkiem metali ziem alkalicznych”

Politechnika Śląska

dr inż. Tomasz Rzychoń

„Ultralekkie kształtowniki wyciskane z nowych stopów

magnezowo-

litowych”

AGH Kraków

prof. dr hab. inż. Wojciech Libura

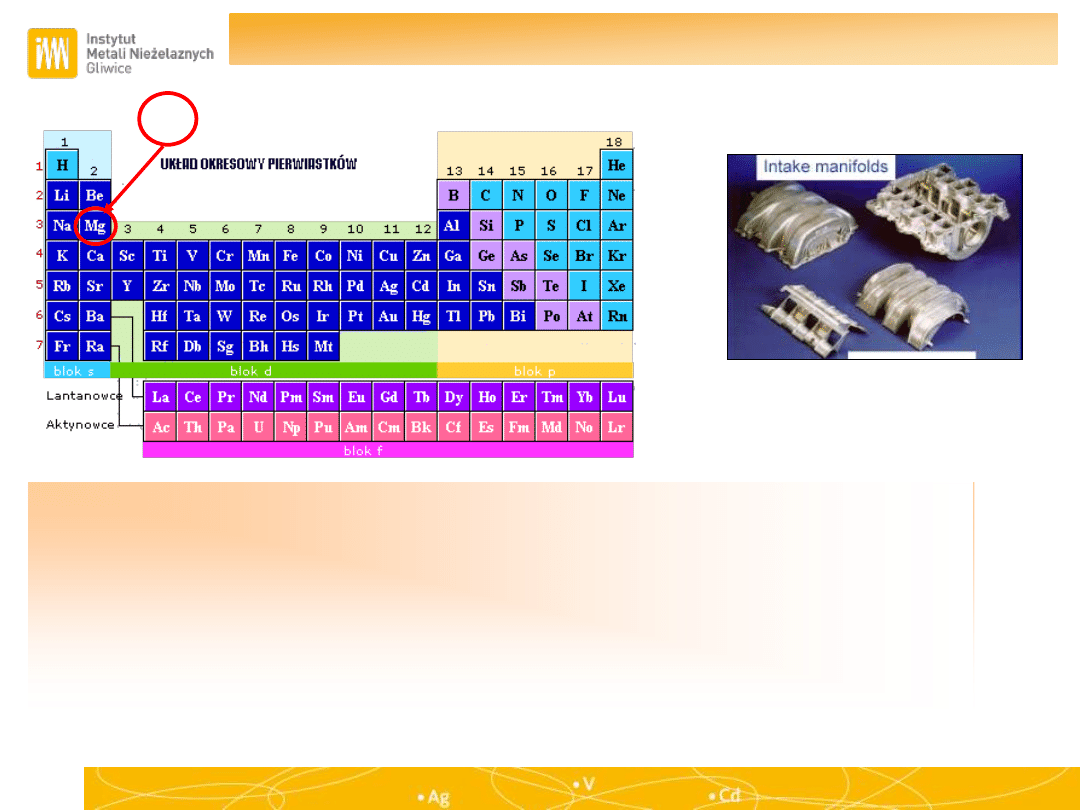

Stopy magnezu

Dlaczego stopy magnezu?

•Niski ciężar właściwy,

•Dobre właściwości mechaniczne (R

m

= 250 MPa) i

zmęczeniowe,

•Odporność na korozję,

•Możliwość otrzymywania elementów cienkościennych o skomplikowanych

kształtach,

•Dobra obrabialność i możliwość stosowania innych obróbek.

Mg

Skład chemiczny i właściwości stopów magnezu

1

2

3

4

5

6

7 8

120°

C

150°

C

175°

C

Lejność

Odporność na

peł

zani

e

1 Mg-9Al

2 Mg-2Al-Si

3 Mg-6Al-Sr

4 Mg-6Al-2Sr

5 Mg-4Al-2RE

6 Mg-5Al-Sr-Ca

7 Mg-5Al-2Ca-Sr

8 Mg-5Al-2Sr-2Ca

9 Mg-4Al-4RE

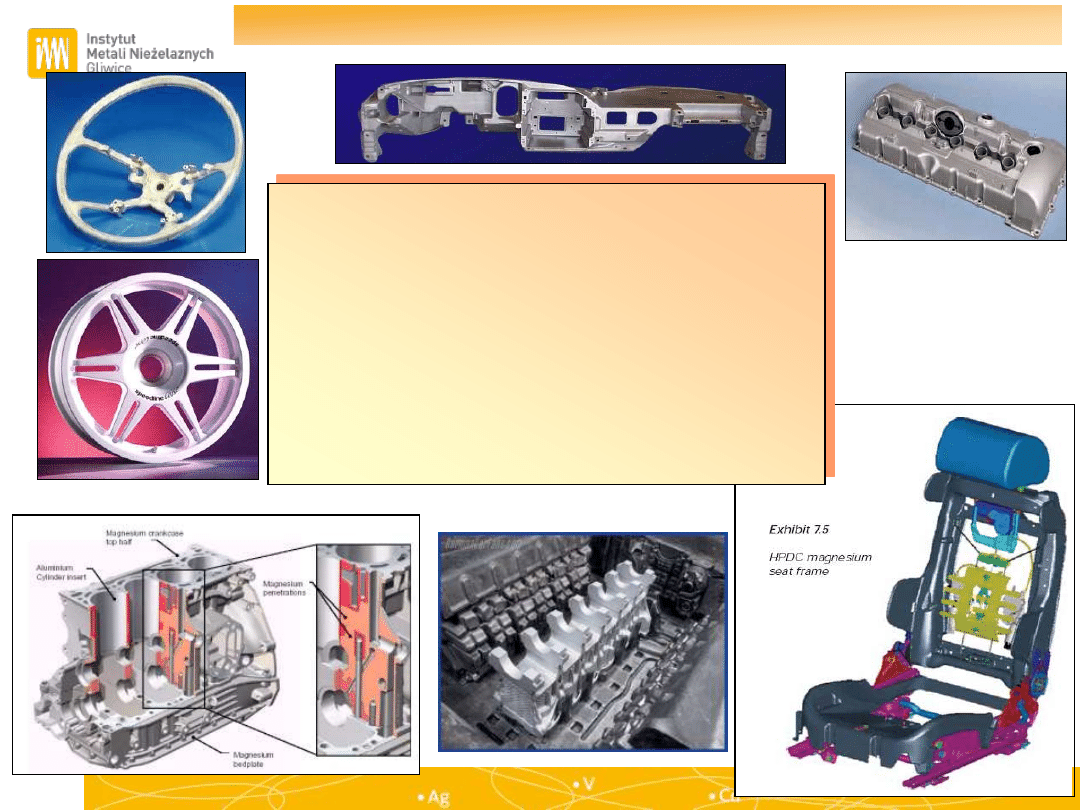

Zastosowanie stopów magnezu

Zastosowanie odlewniczych stopów magnezu:

•ramy siedzeń,

• obudowy skrzyni biegów,

• przewody dolotowe,

• miski olejowe,

• bloki silnika,

• panele,

• kierownice,

• felgi,

• kolumny kierownicy.

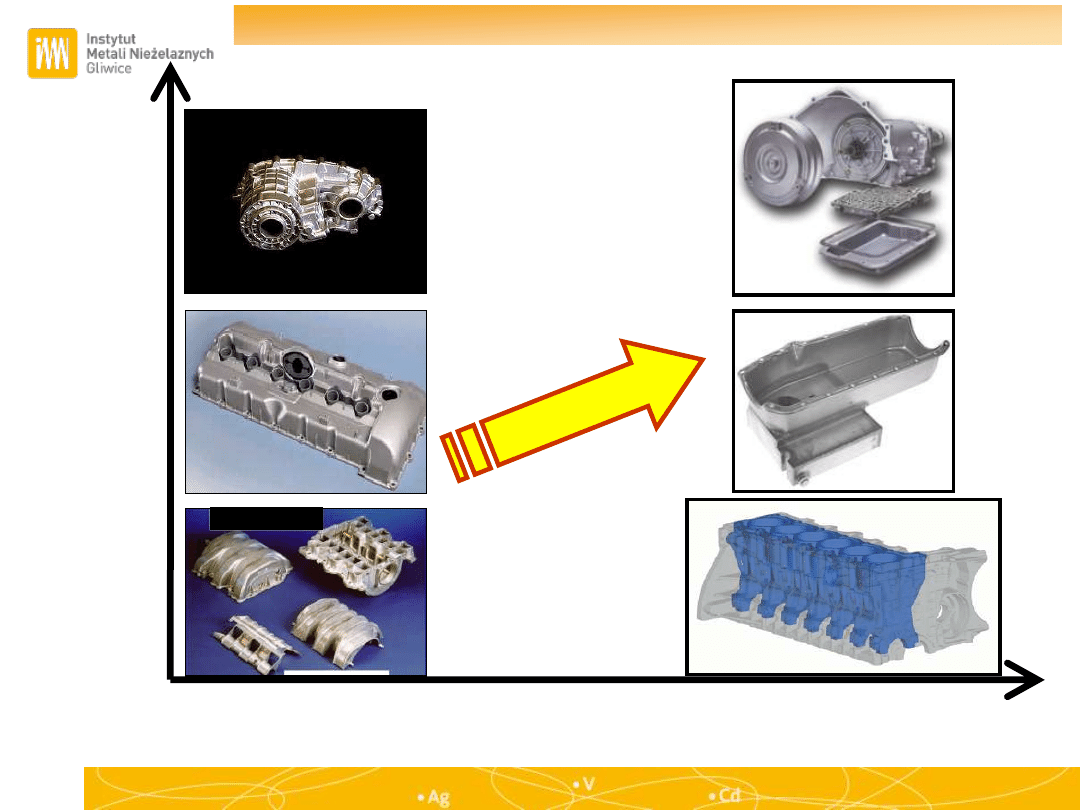

Zastosowanie stopów magnezu

Temperatura eksploatacji, °C

100

125

150

175

Przewody wlotowe

1.

Dobór parametrów odlewania ciśnieniowego stopów Mg-Al.-X, gdzie X =

Ca, Sr, RE

(metale ziem rzadkich) o wysokim poziomie właściwości

mechanicznych i dobrej

odporności korozyjnej,

2.

Dobór parametrów odlewania grawitacyjnego oraz parametrów obróbki

cieplnej

stopów magnezu z itrem, neodymem, gadolinem i cyrkonem,

3.

Dobór składu chemicznego stopów magnezu pod kątem określonego ich

zastosowania

w motoryzacji,

4.

Wyznaczanie właściwości mechanicznych stopów Mg-Li12%, stanowiących

wytyczne do stworzenia modelu numerycznego procesu wyciskania,

5.

Opracowanie założeń do procesu wyciskania kształtowników magnezowo-

litowych w oparciu o wykonane modelowanie numeryczne.

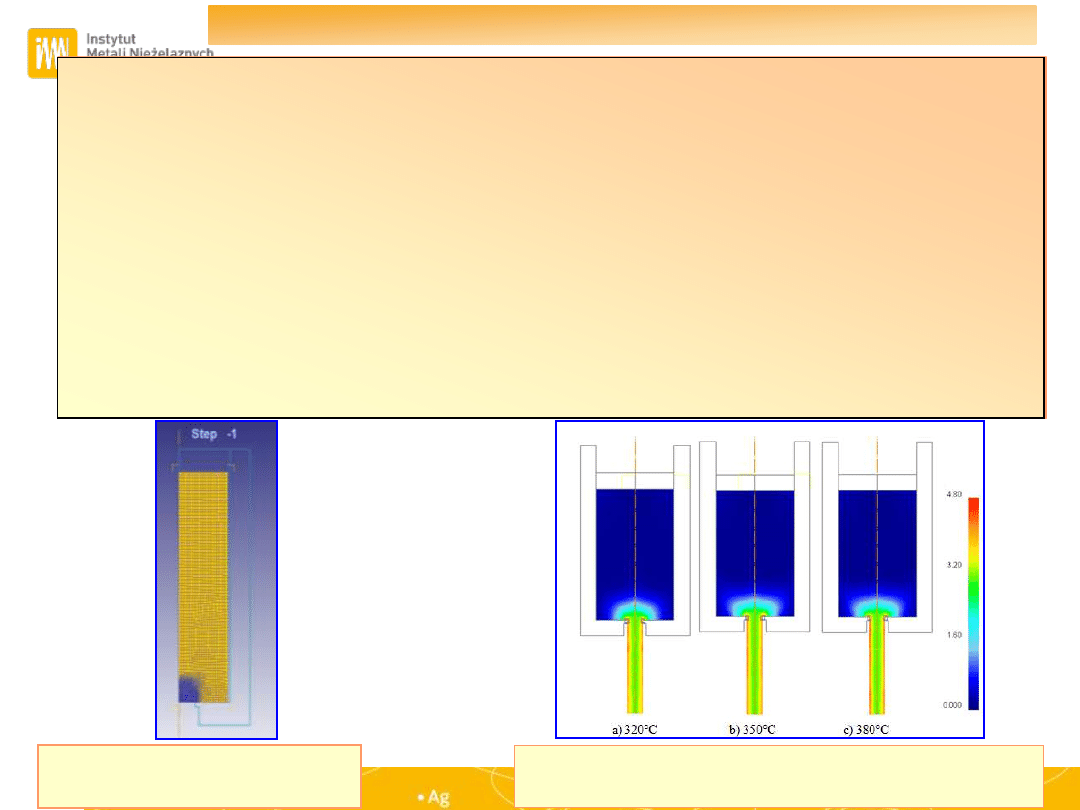

Prowadzone kierunki badań

Model wyciskania przyjęty

w obliczeniach

Rozkład intensywności odkształceń dla współczynnika

wydłużenia λ = 25

„Opracowanie podstaw technologii wytwarzania odlewanych

elementów specjalnego przeznaczenia ze stopów tytanu”

Instytut Odlewnictwa

dr inż. Aleksander Karwiński

Stopy tytanu

Dlaczego stopy tytanu?

•Niski ciężar właściwy (ρ = 4,5÷4,7 g/cm

3

),

•Dobre właściwości mechaniczne (R

m

= 500÷1200 MPa, A = 10÷40 %),

•Odporność na korozję,

•Wysoka żaroodporność,

•Możliwość pracy w podwyższonej temperaturze.

Ti

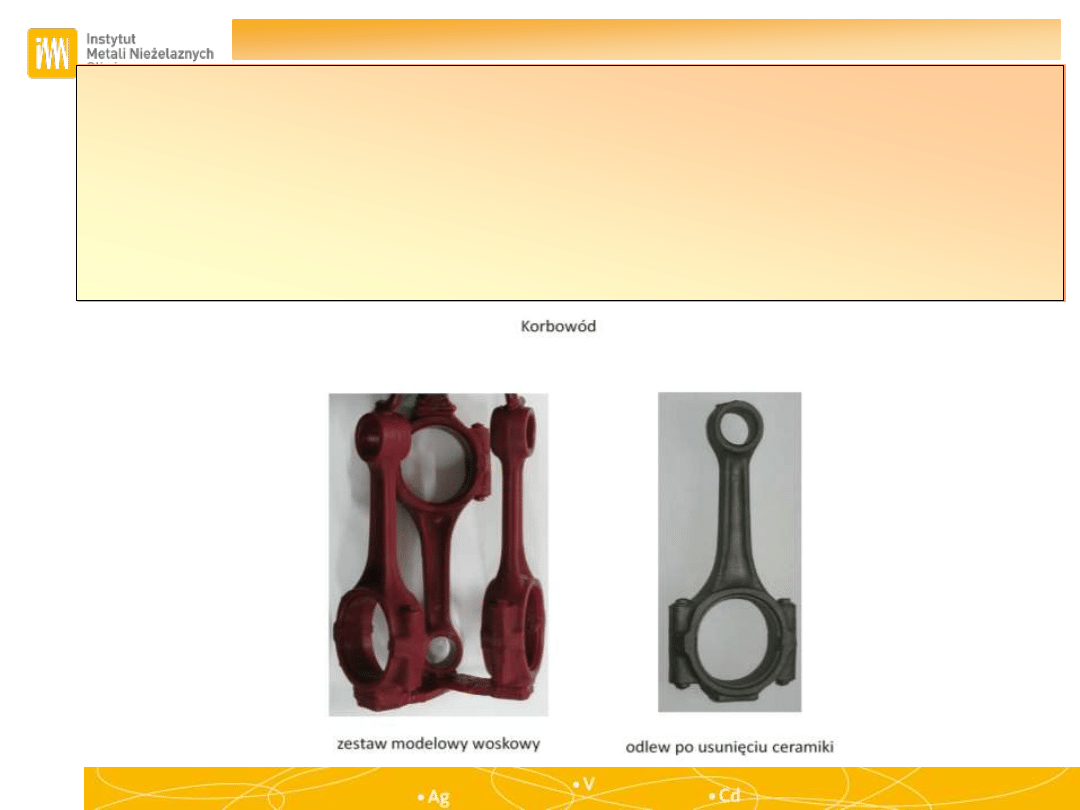

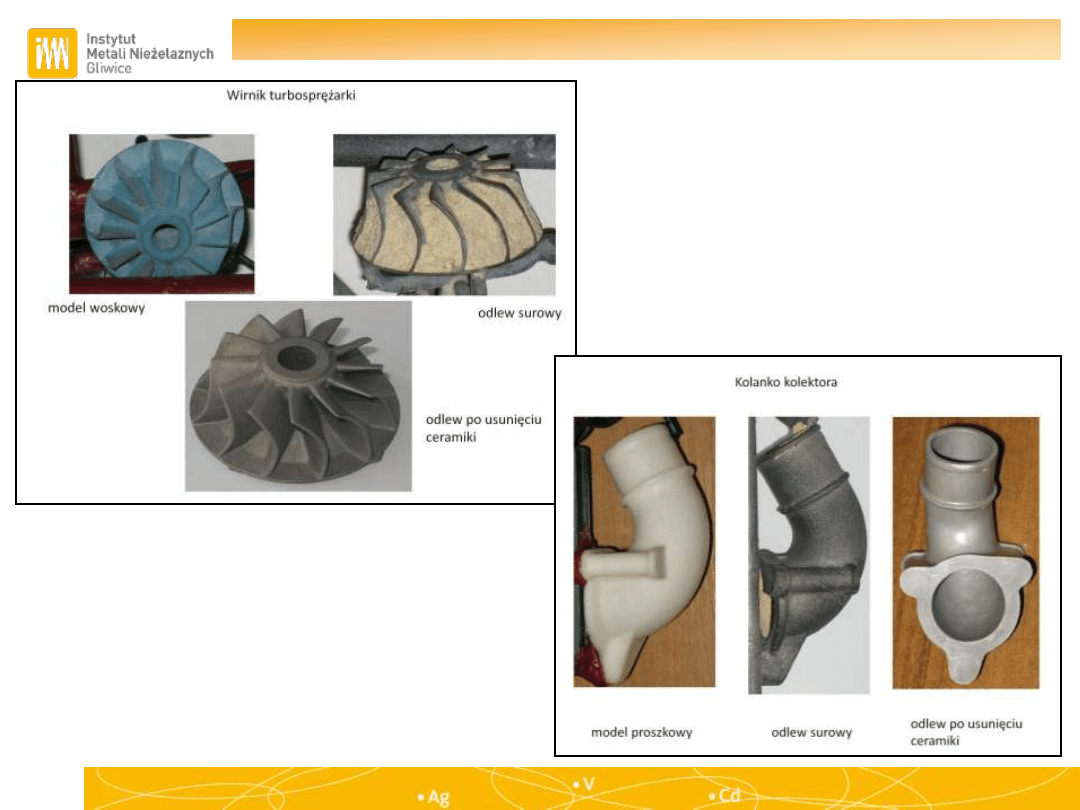

Prowadzone kierunki badań

Opracowanie parametrów procesu topienia i odlewania elementów

tytanowych,

w szczególności:

•korbowodów,

•wirników turbosprężarek,

•elementów układów wydechowych,

•zaworów silników motocyklowych.

Prowadzone kierunki badań

„Ekologiczne materiały lite oraz proszkowe o właściwościach

przeciwciernych przeznaczone na łożyska ślizgowe”

Instytut Metali Nieżelaznych

dr inż. Barbara Juszczyk

CuSnPb

CuSnPbZn

CuSn5Pb20

CuSn7Pb15

CuSn10Pb10

CuSn5Pb9

CuSn7Zn4Pb7

CuSn5Zn5Pb5

CuSn3Zn8Pb5

Wymagania stawiane materiałom łożyskowym:

• mały współczynnik tarcia,

• dobra odporność na ścieranie,

• wytrzymałość mechaniczna na obciążenia statyczne i dynamiczne,

• wysoka odporność na korozję chemiczną kwasowych produktów rozkładu smaru,

• dobra plastyczność (pozwala na dopasowanie się czopa do panwi),

• wysoka twardość (zabezpiecza przed zużyciem i niszczeniem przez kawitacje),

• dobre przewodnictwo cieplne,

• dobre właściwości ślizgowe (zwłaszcza przy wysoko obciążonych łożyskach);

• dobra właściwości odlewnicze,

• niska cena.

Stosowane obecnie stopy łożyskowe na osnowie miedzi (wg EN 1982)

36

Stopy: Al-Cu-Ni-Si, Al-Sn

Pb

Bi

Związki międzymetaliczne: Ti-Al

Kompozyty: metal (brąz) + faza niemetaliczna (cząstki miękkie)

Kompozyty hybrydowe: metal (brąz) + faza niemetaliczna (cząstki miękkie

+ twarde)

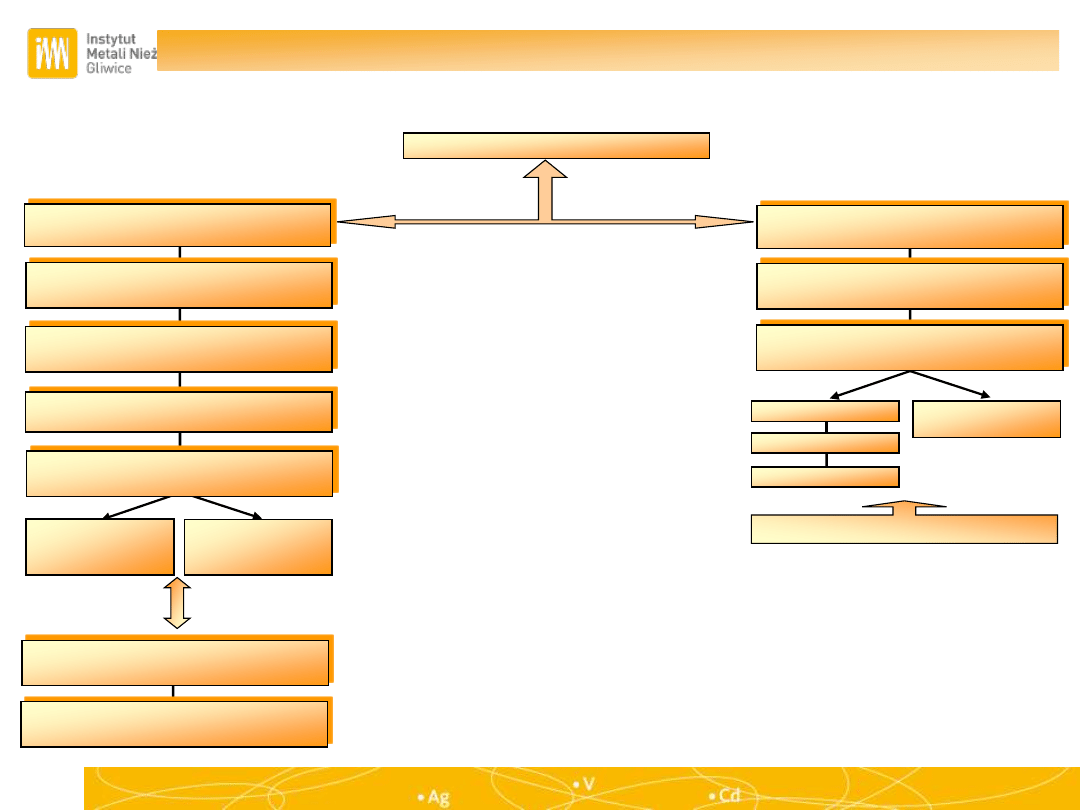

Kierunki rozwoju

Sposoby wytwarzania

WYTWARZANIE KOMPOZYTÓW

„Klasyczna metalurgia”

compocasting, stir casting

Z całkowitym udziałem

fazy ciekłej

Metalurgia proszków

Z częściowym udziałem

fazy ciekłej

TOPIENIE

Wprowadzenie podgrzanych cząstek do

kąpieli metalowej i mieszanie

ODLEWANIE

Odśrodkowe

(

struktura

gradientowa)

Do form

(

struktura

jednorodna)

Umocniony odlew

MIELENIE + MIESZANIE

Prasowanie

Spiekanie pod

ciśnieniem

Spiekanie

Kalibrowanie

Obróbka końcowa

Obróbka końcowa

Skład chemiczny materiałów łożyskowych

Stopy i kompozyty odlewane:

• CuSn5Zn7Bi5,

• CuSn10Zn7P

Ti+grafit

• CuSn10P

+grafit/węgiel

szklisty

Kompozyty proszkowe:

• CuSn10P+grafit,

• CuSn10P+węgiel szklisty,

• CuSn10P+WS

2

,

• CuSn10P+MoS

2

,

• CuSn10P+BN

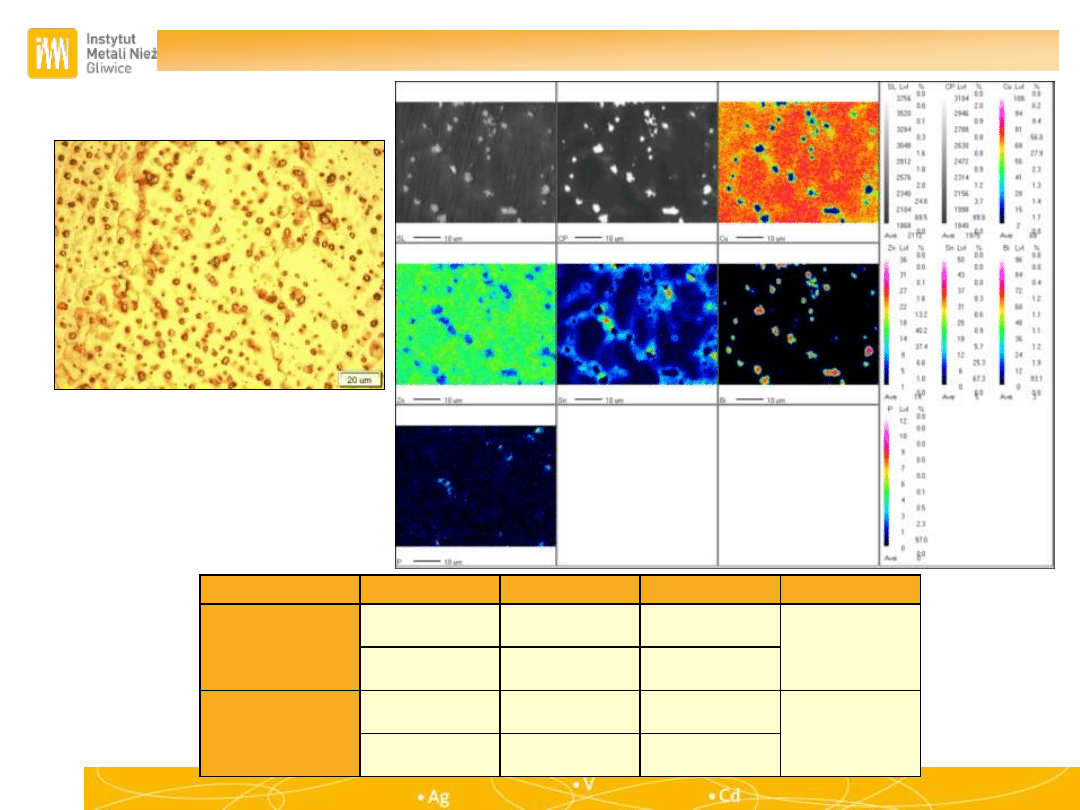

Kompozyty CuSn10Zn7PTi+grafit

CuSn10Zn7PTi1

CuSn10Zn7PTi4

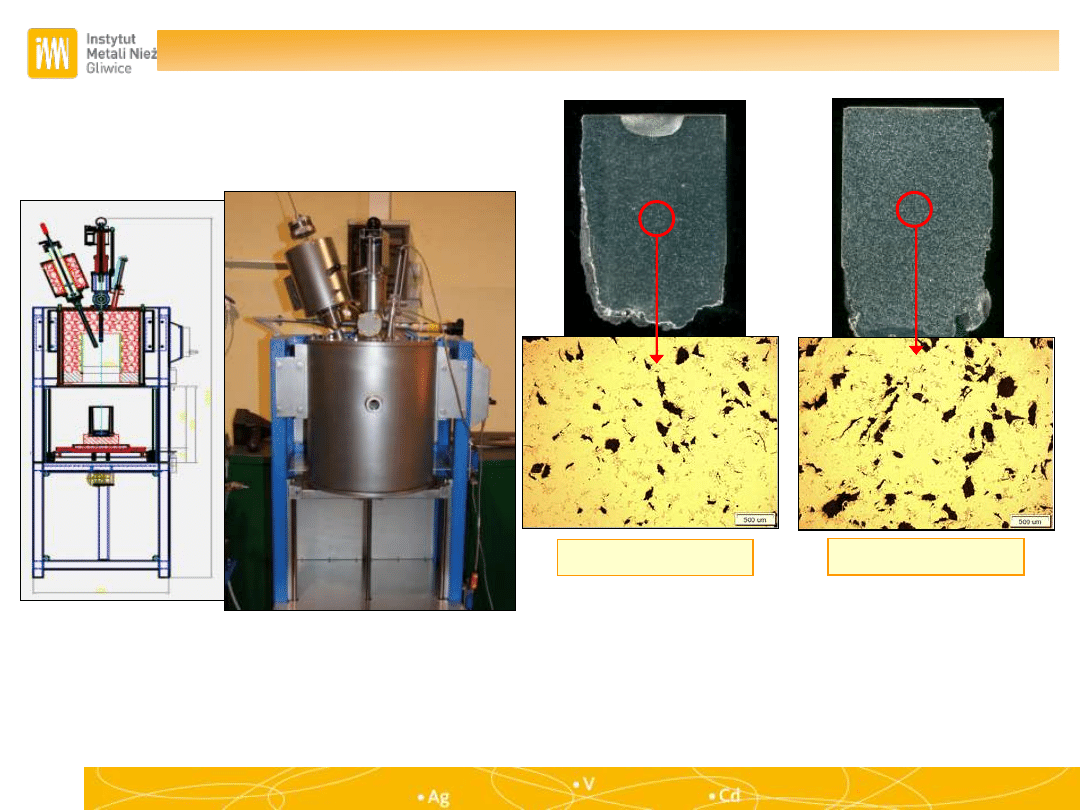

Odlewanie odśrodkowe stopu CuSn5Zn7Bi5

Mikrostruktura i właściwości stopu CuSn5Zn7Bi5

Stop

R

c0,2

[MPa]

R

c

[MPa]

A

c

[%]

HV10

CuSn5Zn5Pb5

146

929

35,3

79,2

144

880

34,6

CuSn5Zn7Bi5

139

798

34,0

85,2

153

868

33,1

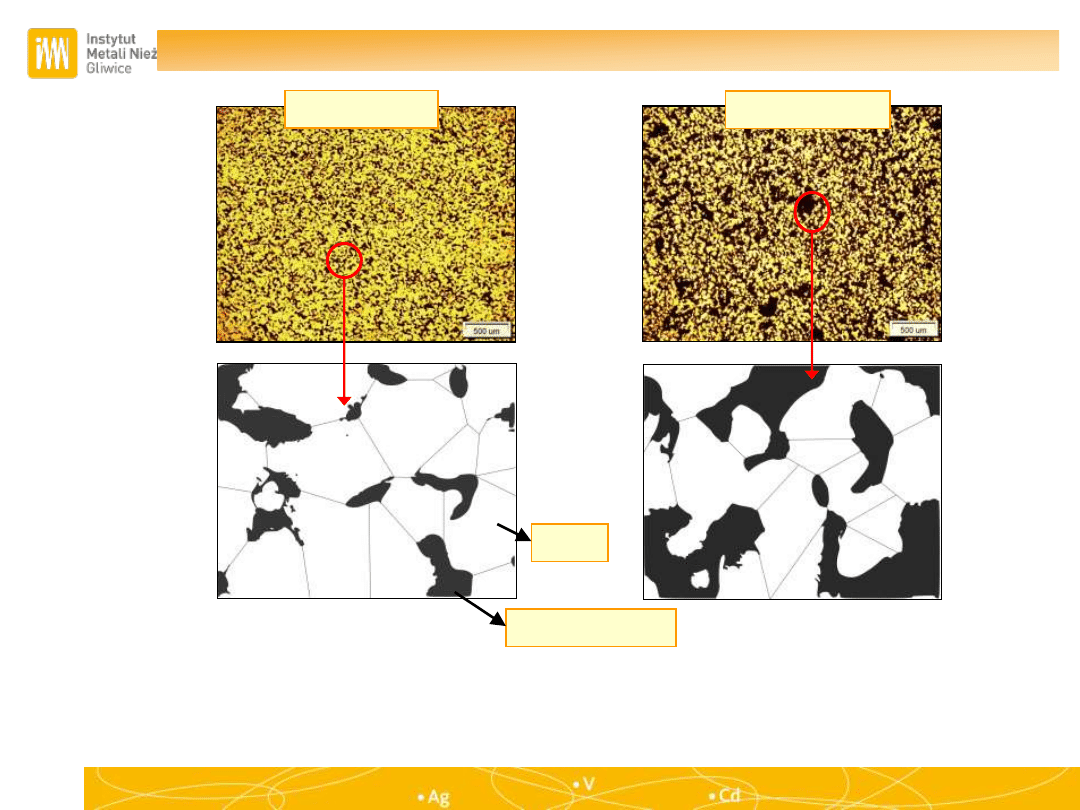

Kompozyty CuSn10P/C otrzymywane w procesie metalurgii proszku

CuSn10P+3C

CuSn10P+10C

r-r

α

cząstki grafitu

„Nowe wieloskładnikowe materiały metaliczne i kompozytowe

przeznaczone do zastosowań w napędach elektrycznych”

Instytut Metali Nieżelaznych – CLAiO Poznań

dr inż. Agnieszka Sierczyńska

Cel badań

Celem zadania jest zaprojektowanie i zoptymalizowanie składu

chemicznego wieloskładnikowych stopów odwracalnie absorbujących

wodór oraz kompozytów wytworzonych na bazie tych materiałów pod

kątem zastosowania ich w ogniwach niklowo-wodorkowych

przeznaczonych do napędów elektrycznych pojazdów.

Kierunki rozwoju

• Związki międzymetaliczne oraz kompozyty wytworzone na

bazie

tych

związków

znajdują

obecnie

szerokie

zastosowanie jako

materiały anodowe dla odwracalnych

ogniw niklowo-wodorkowych (Ni-MH). Uznaje

się je za jedno

z lepszych

źródeł energii elektrycznej dla pojazdów

z

napędem hybrydowym (HEVs – hybrid electric vehicles)

oraz

za

alternatywne

źródło mocy dla pojazdów

elektrycznych (EVs

– electric vehicles). Zaletą układów

hybrydowych jest zmniejszanie

zużycia paliwa, emisji spalin

oraz

hałasu.

• Rozwój akumulatorów Ni-MH jest ukierunkowany na

polepszanie mocy

właściwej zarówno w normalnych, jak

i niskich temperaturach.

Unowocześnianie materiałów

stosowanych w ogniwach Ni-MH pozwala na uzyskanie

wzrostu

wydajności, wyższej energii i mocy właściwej,

wyższej trwałości oraz znaczną redukcję wagi ogniw

i

redukcję kosztów.

• W pojazdach z napędem hybrydowym (połączenie silnika

spalinowego

i

elektrycznego)

nie

ma

potrzeby

doładowywania

baterii

ze

źródła

zewnętrznego

w

przeciwieństwie do pojazdów elektrycznych (silnik

elektryczny).

Bateria ogniw niklowo-wodorkowych

Prowadzone kierunki badań

Zaprojektowano i wytworzono 7

wieloskładnikowych

stopów metali o zróżnicowanym składzie chemicznym

i stechiometrycznym;

•

Na bazie wytworzonych

materiałów stopowych

otrzymano szereg

kompozytów typu metal-węgiel;

•

Depozyt

węglowy wytwarzano bezpośrednio na

powierzchni ziaren stopu z zastosowaniem

różnych

prekursorów węgla, polimerów przewodzących,

takich jak: polianilina (PANI), polipirol (PPy),

poli(3,4-etylenodioksytiofen (PEDOT), a

także

alkoholu furfurylowego oraz poprzez chemiczne

osadzanie

węgla z fazy gazowej (metoda CVD);

•

Zoptymalizowano

skład elektrod akumulatora

Ni-MH i opracowano

metodykę ich wytwarzania;

•

Opracowano

założenia

do

wytworzenia

modelowego ogniwa typu nikiel-wodorek metalu

(Ni-MH).

Prowadzone kierunki badań

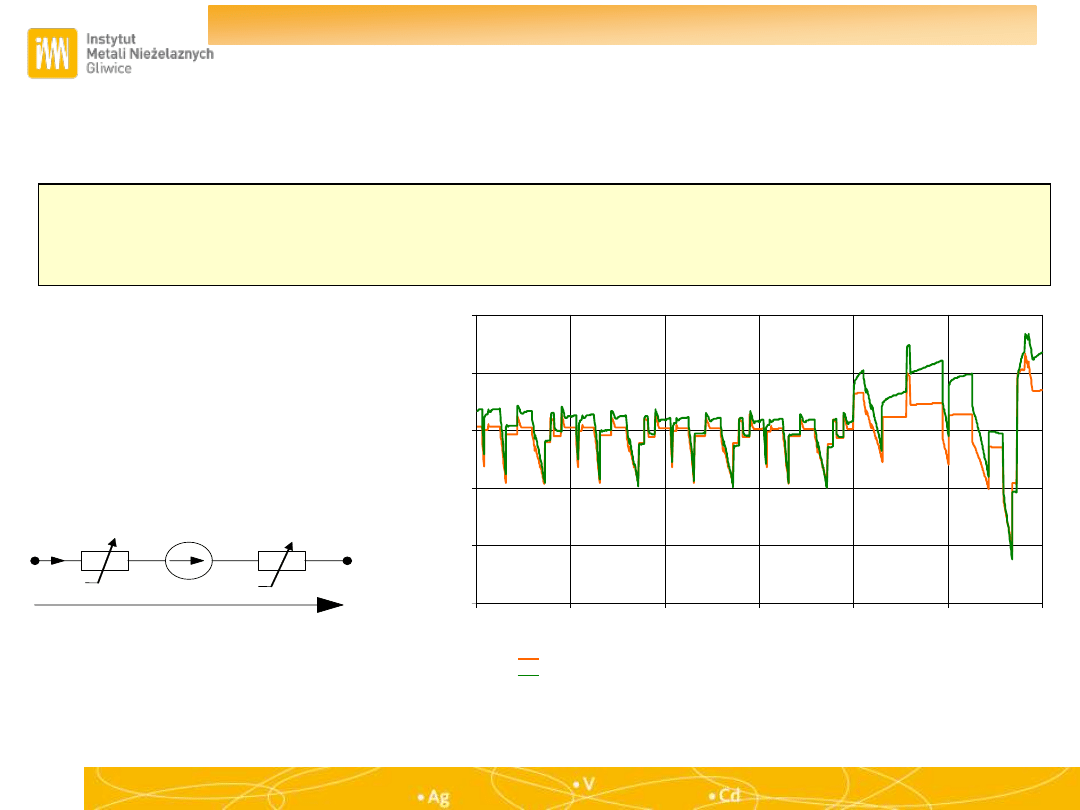

1,0

1,1

1,2

1,3

1,4

1,5

0

200

400

600

800

1000

1200

Czas [s]

N

ap

ięci

e

[V]

teoretycznie

praktycznie

Charakterystyka napięciowa akumulatora typu nikiel/wodorek

metalu podczas symulacji cyklu miejskiego

R

e

R

el

i

a

U

a

E

Energetyczny model matematyczny baterii

elektrochemicznej opracowano na podstawie

układu zastępczego

Badanie eksperymentalne modelu akumulatora Ni-

MH wg opracowanego algorytmu obciążeń SOC/SOD

(state of charge/state of discharge) wykazały wysoką zgodność osiągniętych rezultatów praktycznych z

teoretycznie wykreowanym modelem pracy w HEVs.

„Recykling materiałów z akumulatorów stosowanych w pojazdach

o napędzie hybrydowym”

Instytut Metali Nieżelaznych

dr inż. Jerzy Kozłowski

Kierunki rozwoju

Recyklingiem akumulatorów i ogniw NiMH zajmują się między innymi koncerny: Toxco, Inmetco,

Societe Nouvelle

d’Affinage des Metaux (S.N.A.M.), Umicore, XtrataNickel

Przykładowy schemat procesu recyklingu w firmie Umicore proces umożliwia przerób zarówno

ogniw Ni-MH, jak i Li-

Ion w jednym procesie nastawiony jest głównie na odzysk Ni, Co i Fe.

Ogniwa

NiMH / Li-Ion

Przetop

Stop metaliczny

Ni, Co, Fe

Rafinacja

stopu

Żużel

Granulacja stopu

Plazmowe oczyszczanie gazów

technologicznych

Odzysk Li & metali ziem rzadkich

Kierunki rozwoju

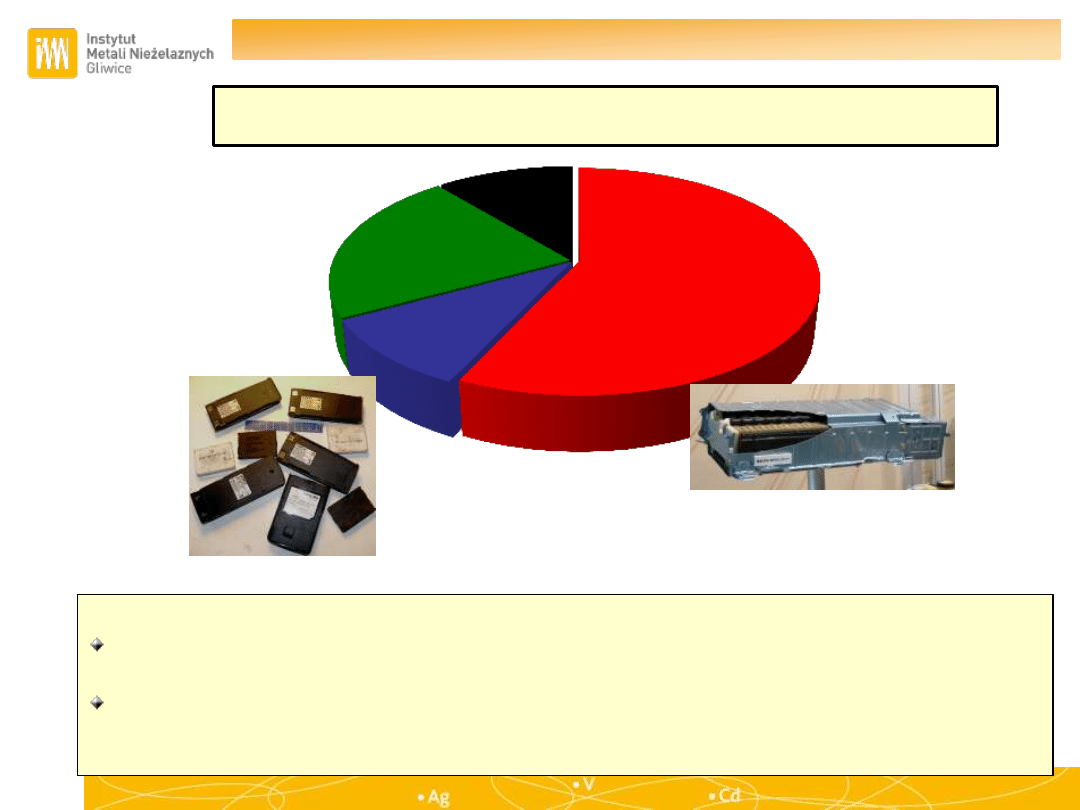

Wartość światowego rynku ogniw Ni-MH w 2009 roku to 1300mln $.

Udział pojazdów hybrydowych w rynku ogniw Ni-MH wynosił w 2004 roku ~ 20%,

przy czym wartość rynku w roku 2004 to niespełna 900 $ mln.

Od tego roku rynek wzrastał w tempie ok. 10%/rok za wyjątkiem roku 2008

(początek kryzysu).

Pojazdy

hybrydowe

57%

Telefony

bezprzewodowe

10%

Do użytku

domowego

22%

Inne

11%

Podział procentowy w rynku ze względu na zastosowanie ogniw Ni-MH

1.

Określenie wielkości i wartości rynku akumulatorów i ogniw Ni-MH.

2.

Efektywne sposoby wstępnego rozdrabniania ogniw w temperaturach kriogenicznych.

3.

Wydzielanie mechaniczne produktów recyklingu.

4.

Analiza chemiczna produktów.

5.

Proces pirolizy mas elektrodowych i obudów.

6.

Określenie termograwimetrycznego ubytku mas elektrodowych w funkcji czasu w klasie ziarnowej

<3mm.

7.

Określenie przydatności obudów ogniw Ni-MH jako paliwo formowalne.

8.

Opracowanie schematu technologicznego przerobu akumulatorów i ogniw Ni-MH.

Prowadzone kierunki badań

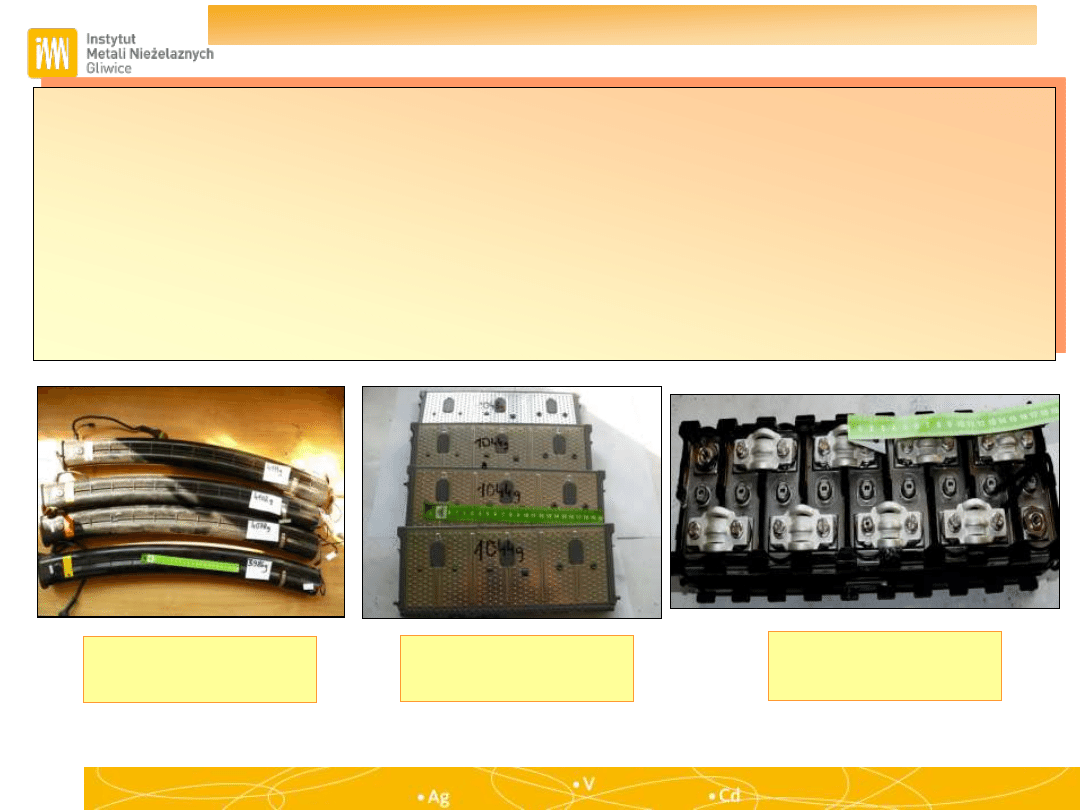

Rowerowe

akumulatory Ni-MH

Ogniwa Ni-MH

Toyota Prius

Ogniwo Ni-MH

Skutera Vectrix

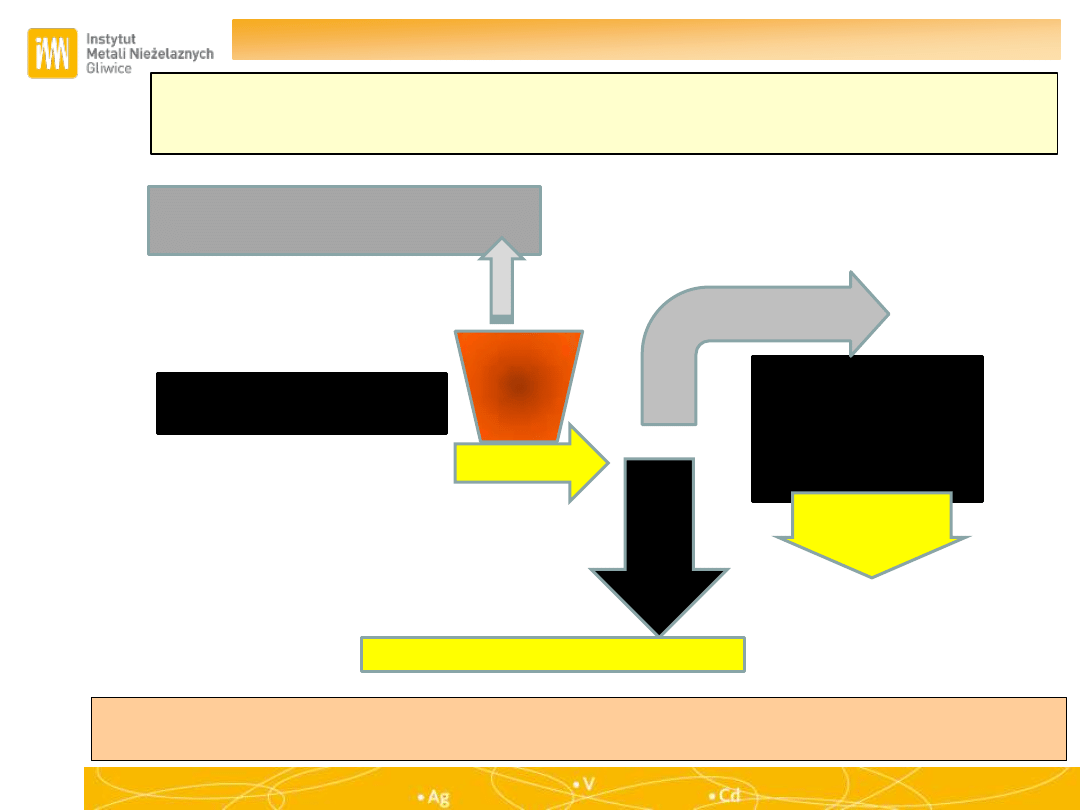

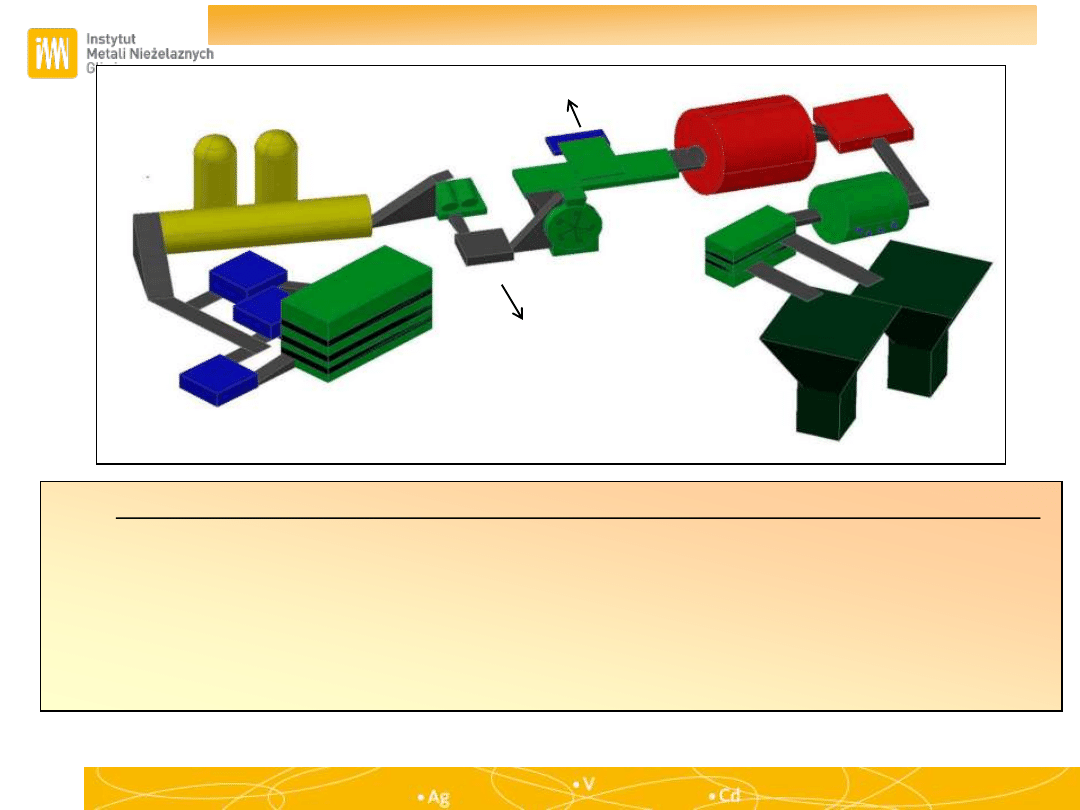

Schemat przerobu akumulatorów i ogniw Ni-MH pojazdów hybrydowych

1) sortownie 2) wymiarowy podział ogniw przed zamrażaniem 3) strefa zamrażania 4) wstępne

rozdrabnianie -

rozdrabniacz dwuwalcowy 5) separacja magnetyczna 6) rozdrabniacz młotkowy

(średnie rozdrabnianie) 7) magnetyczny separator nadtaśmowy 8) piroliza niskotemperaturowa

9) strefa prażenia materiału 10) młyn kulowy ( mielenie) 11) separacja końcowa ( sita

wibracyjne) 12) frakcja < 3mm do procesu hydrometalurgicznego 13) frakcja > 3 mm ( siatki,

elementy obudów itp.).

Prowadzone kierunki badań

LN

2

LN

2

3

2

2

2

1

4

5

6

7

8

9

10

11

12

13

frakcja magnetyczna

frakcja magnetyczna

Wyszukiwarka

Podobne podstrony:

SPRAWOZDANIE MINIKOSZ chłopcy, Treningi od J, Sobot, Marek, Nowe, Materiały dla nauczycieli, Warszta

Na bazie kesterytu powstaną nowe technologie dla fotowoltaiki

Plyta CD materialy edukacyjne dla nauczycieli i rodzicow

Szczygieł, inżynieria materialów i nauka o materiałach, zagadnienia dla części metale

Nowe odmiany krzewów dla zieleni publicznej(1)

starożytne cywilizacje 4, materiały z historii dla uczniów gimnazjum, klasy I, dla klasy I C sprawdz

nieznany żołnierz B, materiały z historii dla uczniów gimnazjum, klasy III

Wielkie Seminarium tydz 09, NOWE MATERIAŁY, Seminarium diecezjalne 2010

7 materiały pomocnicze dla egzaminatorów

PPN -Wykład I - periodyzacja - materiały, Wykłady dla IV roku/ studia stacjonarne pięcioletnie 2008/

Nowe rozwiązania technologiczne i organizacyjne w firmach

A Grajcar Nowoczesne stale wysokowytrzymałe dla motoryzacji II generacji

Wielkie Seminarium tydz 03, NOWE MATERIAŁY, Seminarium diecezjalne 2010

2015 11 20 strona tutułowa do zadania z technologii, dla uczniów

materialy z matematyki dla ZSZPC8 i ZSZPF33

Zakres materiału, Technologia Chemiczna, Rok I, Fizyka, Wykłady fizyka

Opracowanie - materialy, Technologia INZ PWR, Semestr 1, Materiałoznastwo, Materiały - opracowania

więcej podobnych podstron