technologiczne związane z wytwarzaniem odlewów (wykazują podatność na mi-

kropęknięcia podczas odlewania). Dodatek Cu zwiększa żaroodporność, pogarsza

jednak odporność na korozję – w szczególności międzykrystaliczną, związaną

z wydzielaniem fazy

Θ

na granicach ziarn roztworu

ω

. Stopy te są stosowane na

średnio i bardzo obciążone elementy samochodów i maszyn.

UTWARDZANIE WYDZIELENIOWE STOPÓW ALUMINIUM Z MIEDZIĄ

Stopy Al z Cu są poddawane utwardzaniu wydzieleniowemu. W wyniku przesy-

cenia miedzią roztwór stały

ω

znajduje się w stanie metastabilnym, cechującym się

nadmiarem energii swobodnej. W pierwszym stadium starzenia w sieci przesyco-

nego roztworu stałego różnowęzłowego

ω

o przypadkowym rozmieszczeniu ato-

mów Cu (rys. 7.9a) w płaszczyznach

{

100

}

tworzą się skupiska atomów miedzi,

zwane strefami Guiniera–Prestona GP (rys. 7.9b). Strefy GP powstają podczas sta-

rzenia samorzutnego w temperaturze pokojowej i mają postać cienkich płytek

o grubości kilkudziesięciu i średnicy kilkuset nm, całkowicie koherentnych z osno-

wą roztworu

ω

. Różnice średnic atomów Al i Cu powodują znaczne odkształcenia

sprężyste i naprężenia sieci i w wyniku tego umocnienie stopu. Zakończenie proce-

su jest związane z ustabilizowaniem się twardości (rys. 7.10). Wówczas ok. 50%

atomów Cu znajduje się w strefach GP.

Podczas starzenia w temperaturze wyższej od ok. 100°C, w płaszczyznach

{

100

}

roztworu

ω

następuje wydzielanie fazy przejściowej

Θ″

(rys. 7.9c) o sieci

7. Metale nieżelazne i ich stopy

704

Al

Cu

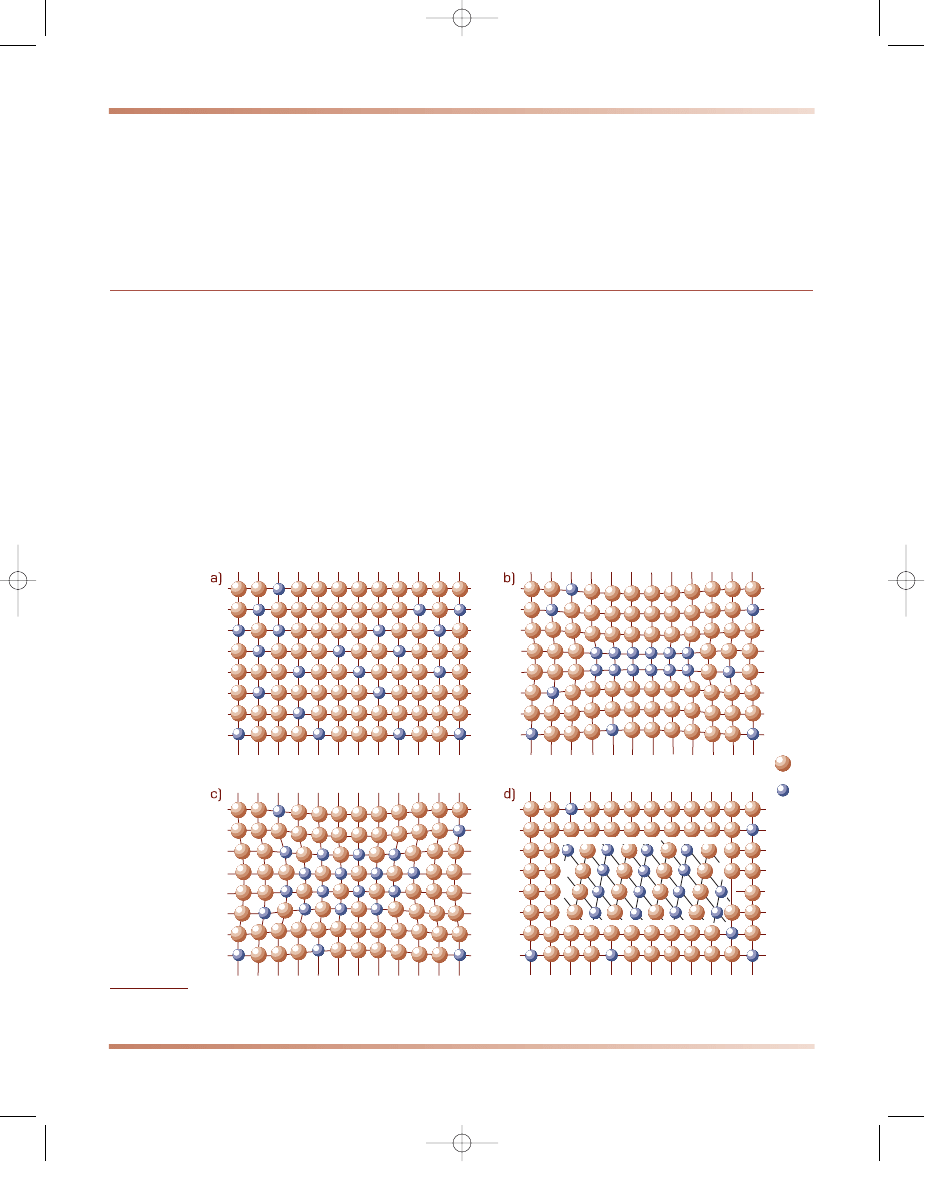

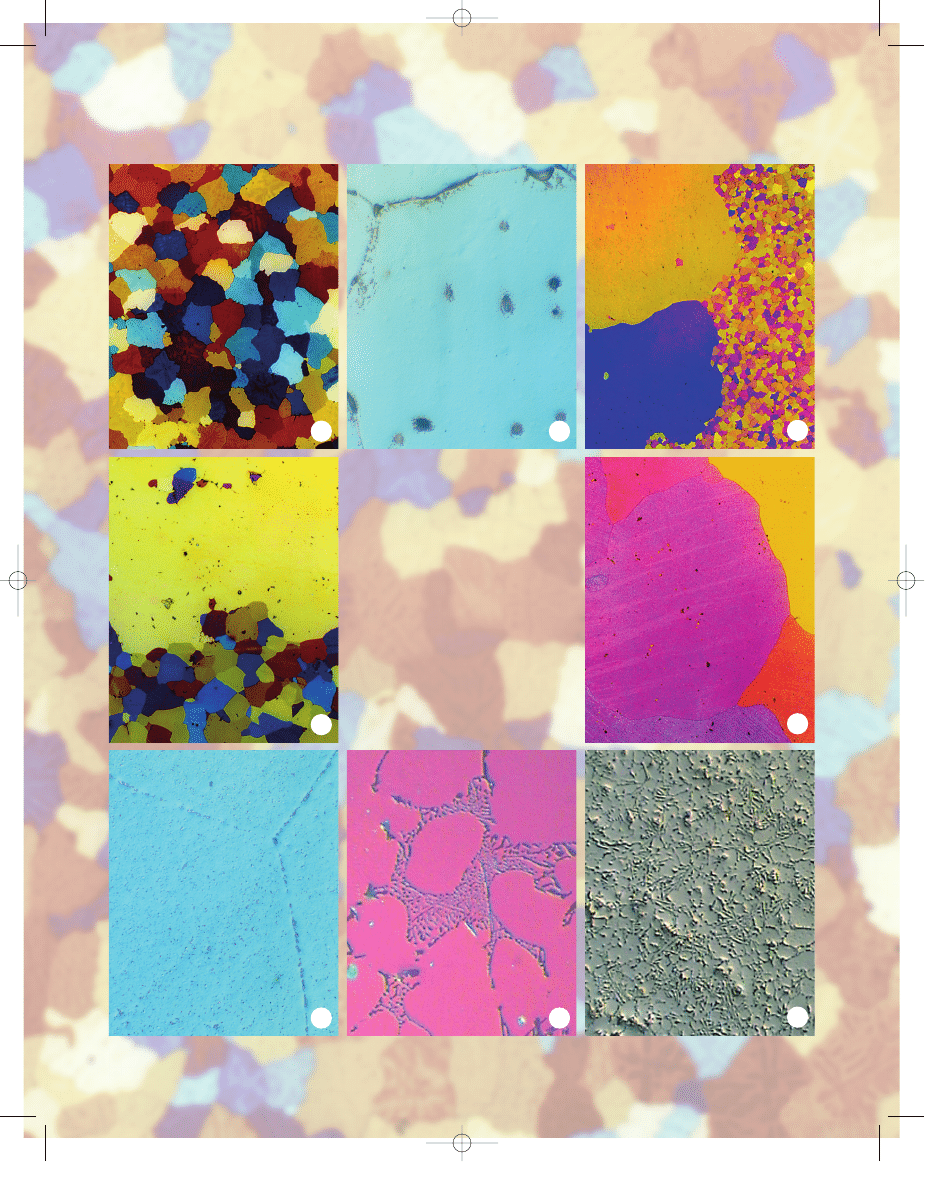

Rysunek 7.9

Schemat różnych stadiów starzenia stopu Al–Cu: a) faza

ω

(

α

Al

), b) strefa GP, c) faza przejściowa

Θ′′

,

d) faza równowagowa

Θ

(CuAl

2

) (według E. Guiniera i G.D. Prestona)

7 roz 8-11-02 18:19 Page 704

tetragonalnej, koherentnej z osnową, po-

wodujące umocnienie stopu mniejsze od

wywołanego strefami GP (rys. 7.10).

W temperaturze ok. 200°C, po roz-

puszczeniu się w osnowie fazy

Θ″

, nastę-

puje wydzielanie fazy

Θ′

o składzie ste-

chiometrycznym zbliżonym do Al

3,6

Cu

2

o sieci regularnej półkoherentnej z osno-

wą. Częściowo koherentne wydzielenia

silnie umacniają stop, z czym jest związa-

ny wzrost jego twardości (rys. 7.10).

Długotrwałe wygrzewanie w tempera-

turze ok. 200°C lub zwiększenie tempera-

tury starzenia powoduje spadek twardo-

ści, zwany przestarzeniem stopu (rys.

7.10). Jest to spowodowane przemianą fa-

zy

Θ′

w fazę

Θ

(CuAl

2

) o składzie równo-

wagowym, strukturze tetragonalnej i sie-

ci niekoherentnej z osnową roztworu

ω

(rys. 7.9d).

Odlewnicze stopy Al z Cu w stanie

utwardzonym wydzieleniowo wykazują

wytrzymałość na rozciąganie R

m

= 210

MPa, twardość 60 HB i wydłużenie

A = 6%.

STOPY ALUMINIUM Z MIEDZIĄ I MAGNEZEM DO OBRÓBKI PLASTYCZNEJ

Stopy aluminium z Cu i Mg oraz niewielkim dodatkiem Mn albo Fe, lub Si

(tabl. 7.10 i 7.12, według PN-EN 573-3:1998 i PN-EN 573-3/Ak:1998) są nazywa-

ne duraluminium lub duralami miedziowymi. Zwiększenie stężenia Cu oraz Mg po-

woduje podwyższenie własności wytrzymałościowych i zmniejszenie własności pla-

stycznych oraz podatności durali na obróbkę plastyczną. Skład chemiczny durali

miedziowych jest dobierany tak, aby w stanie równowagi w temperaturze pokojo-

wej wykazywały strukturę jednofazową roztworu

α

(

ω

). Podczas krystalizacji w wa-

runkach technicznych tworzą się jednak podwójne lub potrójne eutektyki, zwłasz-

cza w stopach o większym stężeniu Cu i Mg.

Stopy Al z Cu i Mg są poddawane obróbce cieplnej polegającej na wyżarzaniu

ujednorodniającym, rekrystalizującym i przede wszystkim na utwardzaniu wydzie-

leniowym. Przesycanie odbywa się w wodzie po wygrzewaniu w temperaturze ok.

490÷510°C przez 4÷6 h.

W czasie starzenia samorzutnego w temperaturze pokojowej przez kilka dni, lub

sztucznego w temperaturze 170÷190°C przez kilka do kilkudziesięciu godzin, w za-

leżności od stężenia Cu i Mg, następuje kilkuetapowe wydzielanie, przebiegające

tak samo, jak to przedstawiono na rysunku 7.9. Mogą tworzyć się jednak strefy Gu-

iniera–Prestona dwojakiego rodzaju. Gdy stosunek liczby atomów Cu i Mg wynosi

w przybliżeniu 3:1, strefy GP I są podobne do występujących w dwuskładnikowych

7.1. Aluminium i jego stopy

705

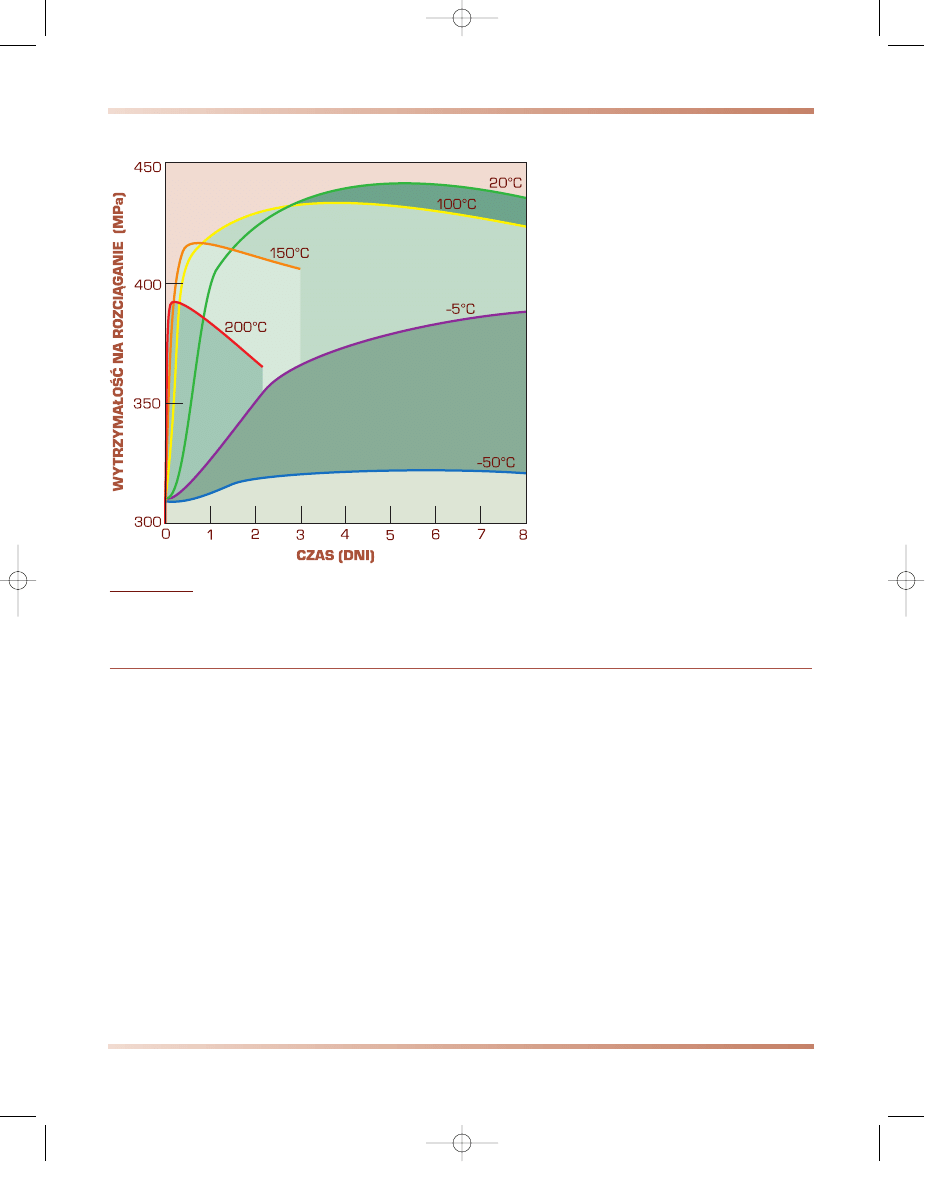

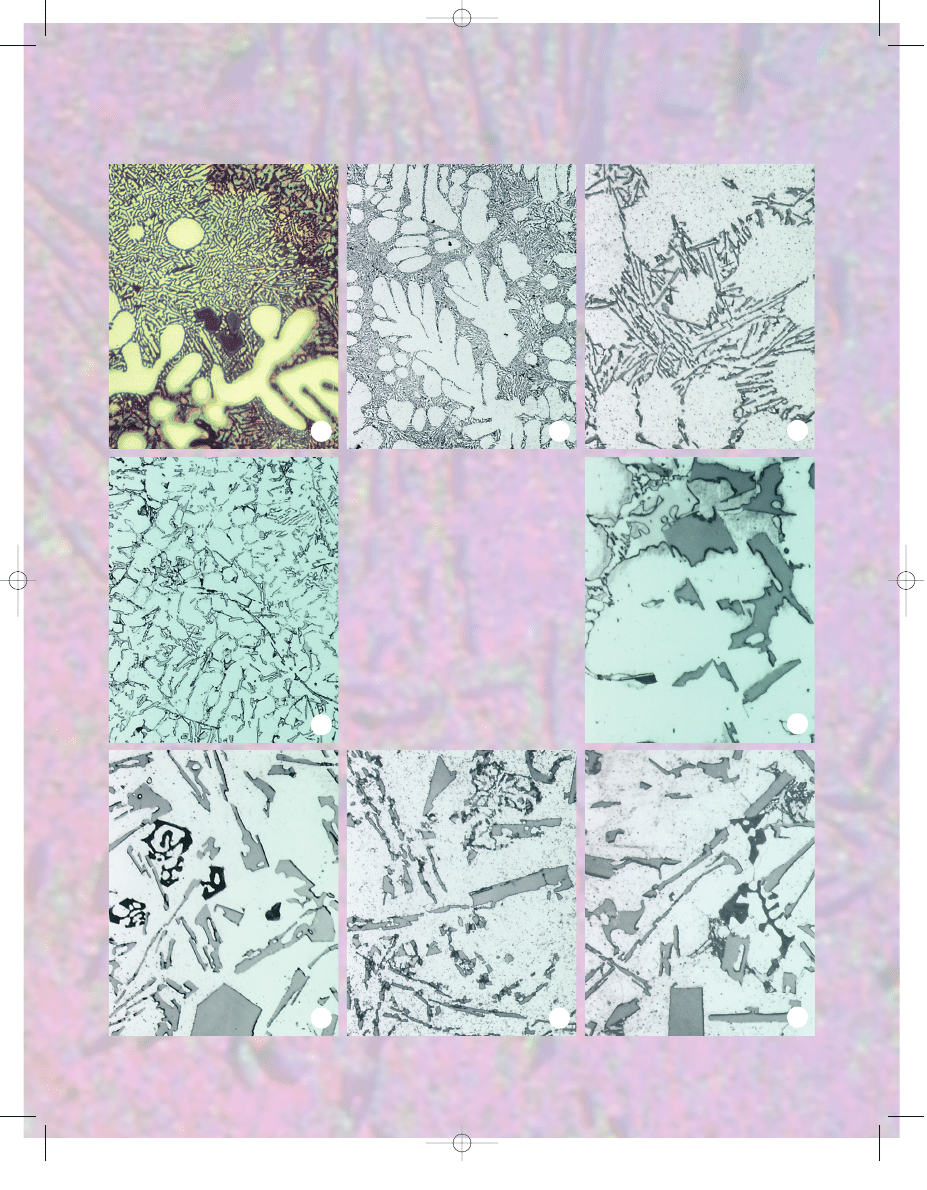

Rysunek 7.10

Wpływ temperatury i czasu starzenia na twardość stopu Al

z dodatkiem 4% Cu (według A.P. Gulajewa)

7 roz 8-11-02 18:19 Page 705

stopach Al z Cu. Strefy GP II w postaci iglastej powstają wtedy, gdy stosunek licz-

by atomów Cu i Mg jest zbliżony do 1. W wyniku starzenia wydzielają się stabilne

fazy

Θ

(CuAl

2

) oraz S(Al

2

CuMg), umacniające stop.

Własności wytrzymałościowe durali miedziowych można ponadto nieco zwięk-

szyć przez obróbkę plastyczną na zimno ze stopniem gniotu 3÷5%, wykonywaną

zwykle po starzeniu samorzutnym.

Durale miedziowe są stosowane na elementy maszyn, pojazdów mechanicz-

nych, taboru kolejowego, samolotów, a także w budownictwie. Ich zastosowanie

jest jednak ograniczone z powodu braku odporności na korozję.

WIELOSKŁADNIKOWE STOPY ALUMINIUM Z MIEDZIĄ

DO OBRÓBKI PLASTYCZNEJ

Wieloskładnikowe stopy Al z Cu zawierające – oprócz Mg, Si i Mn – także Fe,

Ni, Ti, Zr lub Li (tabl. 7.10 i 7.12) cechują się dobrymi własnościami mechaniczny-

mi zarówno w temperaturze pokojowej, jak i podwyższonej. Duża ich żarowytrzy-

małość jest związana z tworzeniem się faz bogatych w Fe, Mn lub Ti, praktycznie

7. Metale nieżelazne i ich stopy

706

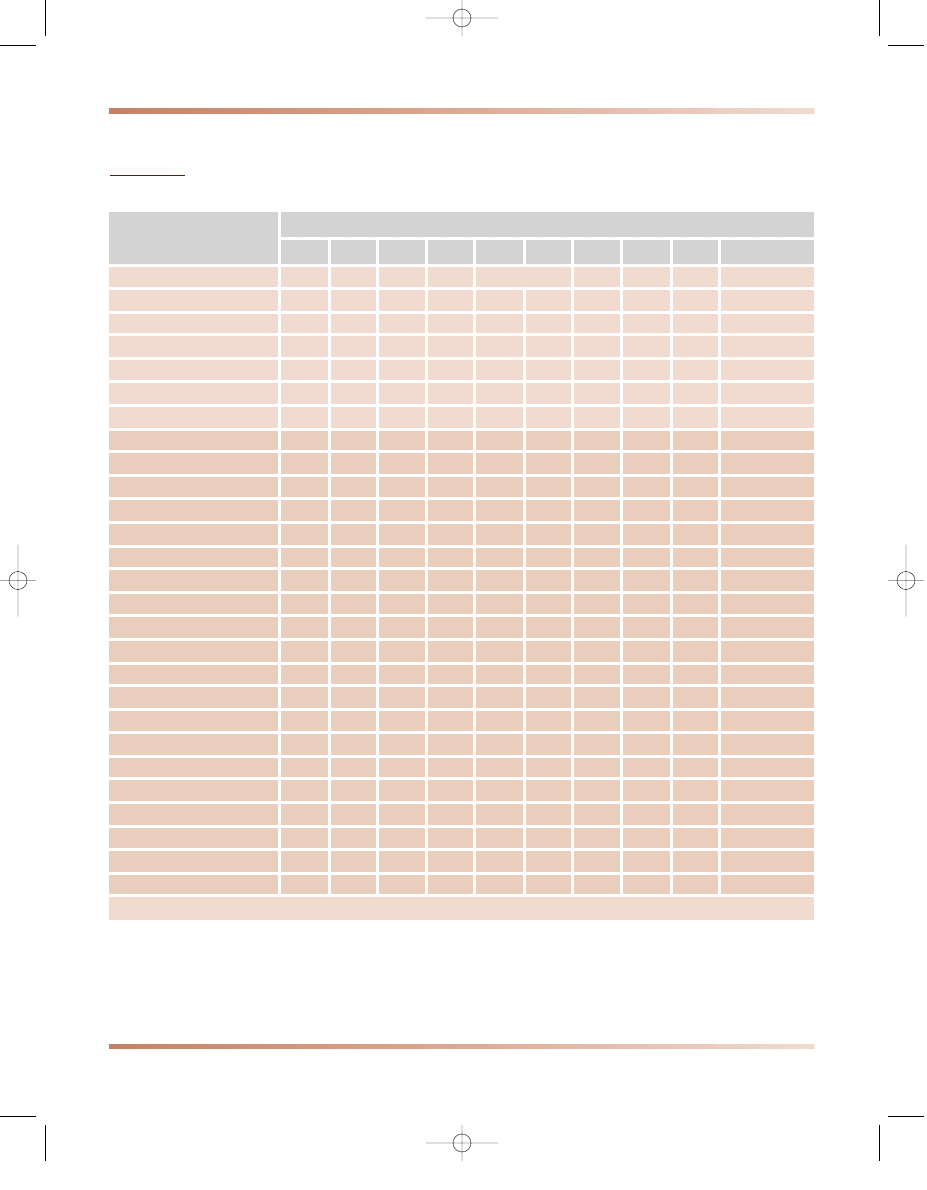

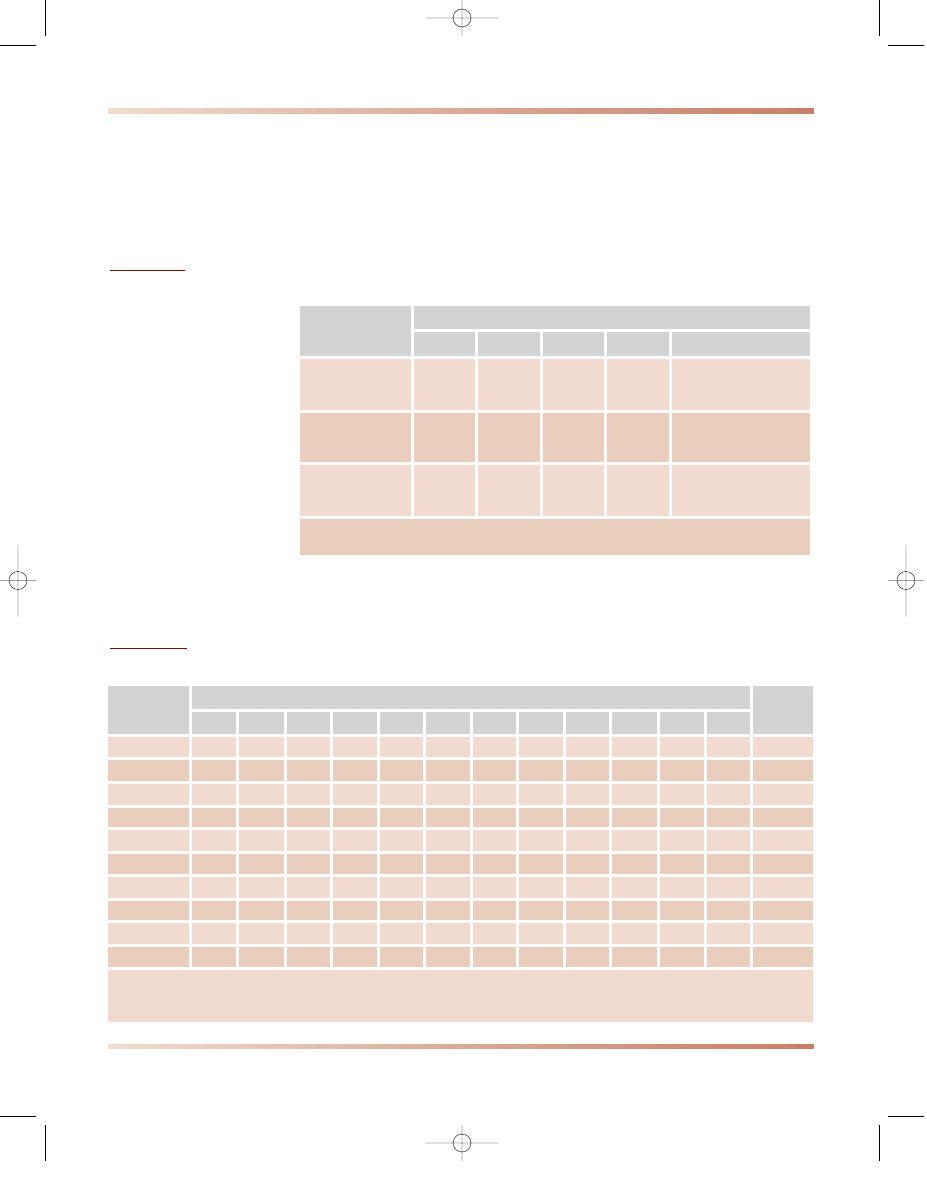

Znak stopu

Stężenie pierwiastków

1)

, %

Cu

Fe

Si

Mn

Mg

Zn

Cr

Ni

Ti

inne

EN AW-AlCu6Mn

6,3

≤0,3

≤0,2

0,3

≤0,02

≤0,1

–

–

0,06

Zr: 0,18, V: 0,1

EN AW-AlCu6Mn(A)

6,3

≤0,3

≤0,2

0,3

≤0,02

≤0,1

–

–

0,15

Zr: 0,18, V: 0,1

2)

EN AW-AlCu6BiPb

5,5

≤0,7

≤0,4

–

–

≤0,3

–

–

–

Pb: 0,4, Bi: 0,4

EN AW-AlCu6BiPb(A)

5,3

≤0,5

≤0,4

–

–

≤0,3

–

–

–

Pb: 0,4, Bi: 0,4

EN AW-AlCu5,5MgMn

5,6

≤0,2

≤0,2

0,4

0,33

≤0,1

≤0,1

≤0,05

≤0,2

Zr ≤0,05, Pb ≤0,003

EN AW-AlCu4SiMg

4,5

≤0,7

0,85

0,8

0,5

≤0,25

≤0,1

–

≤0,15

Zr+Ti ≤0,2

EN AW-AlCu4SiMg(A)

4,5

≤0,5

0,7

0,8

0,5

≤0,25

≤0,1

≤0,1

≤0,15

Zr+Ti ≤0,2

EN AW-AlCu4SiMg(B)

4,5

≤0,3

0,85

0,8

0,5

≤0,25

≤0,1

–

≤0,15

Zr+Ti ≤0,2

EN AW-AlCu4Mg1

4,2

≤0,5

≤0,2

0,6

1,5

≤0,25

≤0,1

–

≤0,15

Zr+Ti ≤0,2

EN AW-AlCu4Mg1(A)

4,4

≤0,3

≤0,2

0,6

1,5

≤0,25

≤0,1

–

≤0,15

Zr+Ti ≤0,2

EN AW-AlCu4MgSi(A)

4

≤0,7

0,45

0,7

0,7

≤0,25

≤0,1

–

–

Zr+Ti ≤0,25

EN AW-AlCu4PbMgMn

4

≤0,8

≤0,8

0,75

1,1

≤0,8

≤0,1

≤0,2

≤0,2

Pb: 1,2, Bi ≤0,2, Sn ≤0,2

EN AW-AlCu4PbMg

3,9

≤0,7

≤0,2

0,6

0,9

≤0,5

≤0,1

–

≤0,2

Pb: 1,2, Bi ≤0,2

EN AW-AlCu2,5Mg

2,6

≤0,7

≤0,8

≤0,2

0,35

≤0,25

≤0,1

–

–

–

EN AW-AlCu2,5NiMg

2,3

0,9

0,9

≤0,5

0,9

≤0,2

–

1

≤0,2

–

EN AW-AlCu2Mg1,5Ni

2,3

1,2

0,35

≤0,25

1,5

≤0,15

–

1,1

≤0,2

Zr+Ti ≤0,25

EN AW-AlCu2Li2Mg1,5

2,2

≤0,3

≤0,2

≤0,1

1,5

≤0,25

≤0,1

–

≤0,1

Li: 2

EN AW-AlLi2,5Cu1,5Mg1

1,3

≤0,3

≤0,2

≤0,1

0,95

≤0,25

≤0,1

–

≤0,1

Li: 2,5, Zr: 0,1

1)

Pozostałe ≤0,05; wartości bez znaku ≤ oznaczają stężenie średnie.

2)

Be ≤0,0008 – dotyczy elektrod i drutów spawalniczych.

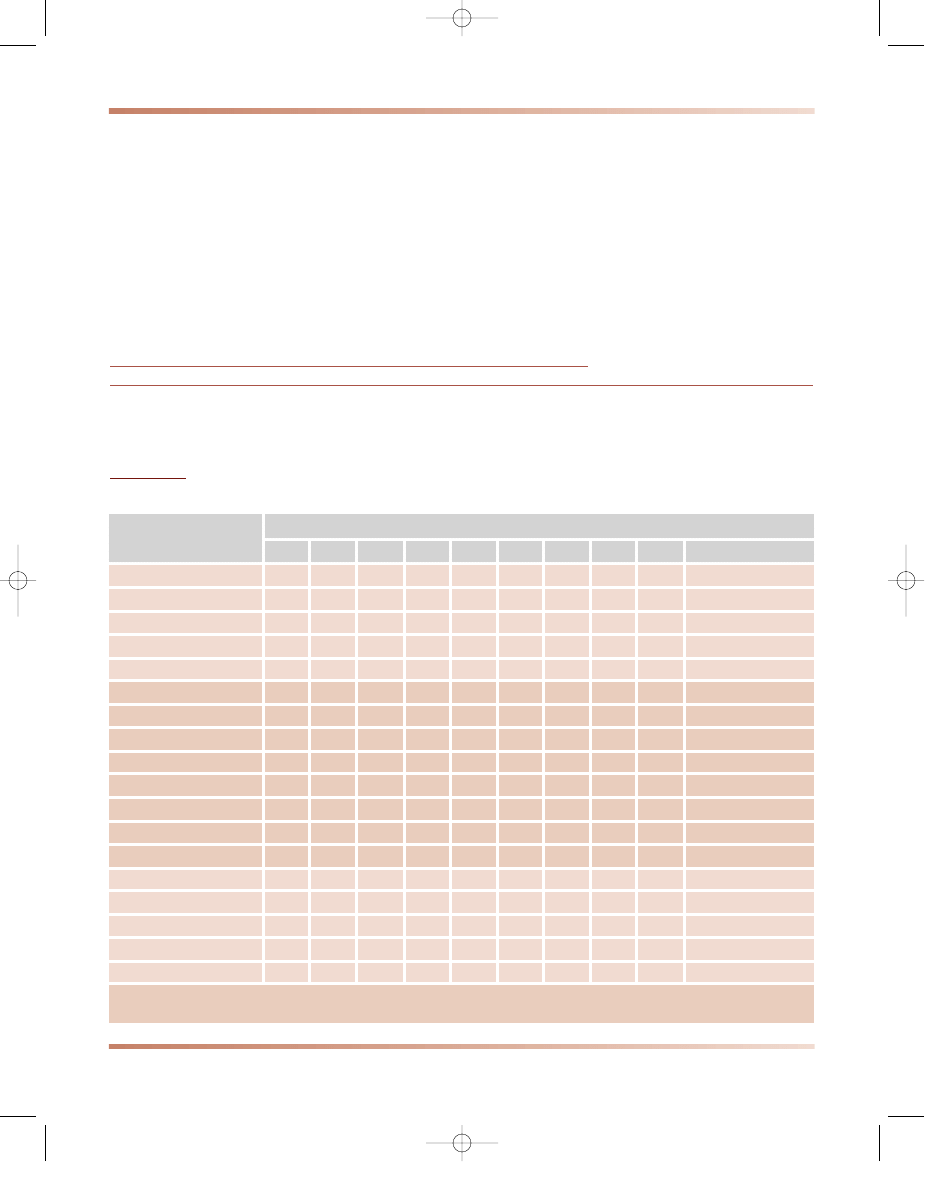

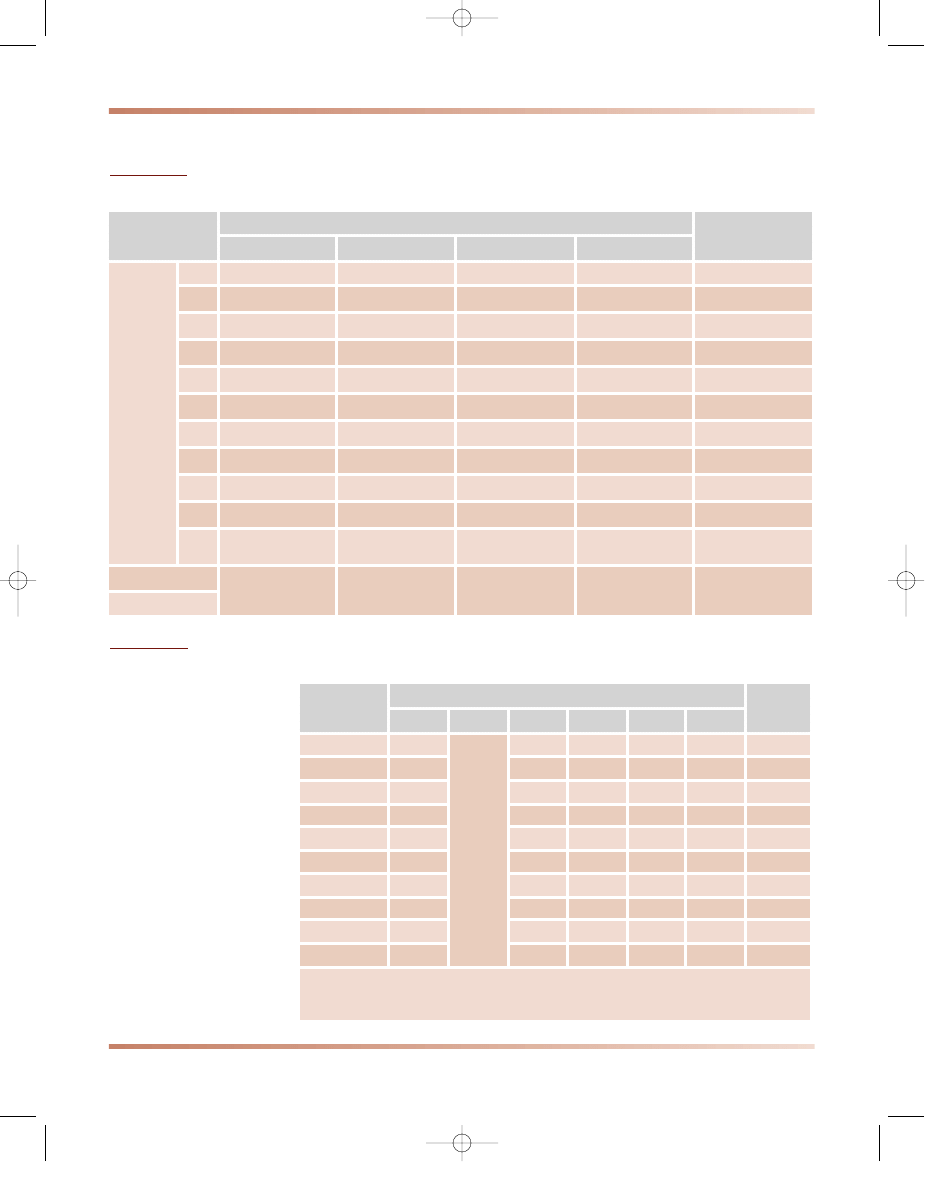

Tablica 7.12

Orientacyjny skład chemiczny stopów aluminium z miedzią do obróbki plastycznej

7 roz 8-11-02 18:19 Page 706

nierozpuszczających się w roztworze stałym

ω

. W zależności od składu chemicz-

nego stopów fazami utwardzającymi w wyniku starzenia może być faza

Θ

(CuAl

2

),

faza S(Al

2

CuMg), faza Mg

2

Si lub faza FeNiAl

9

albo kilka z nich jednocześnie. Do-

datek Ti sprzyja powstawaniu drobnoziarnistej struktury stopu, natomiast Mn uła-

twia rekrystalizację.

Żarowytrzymałe stopy aluminium cechują się dobrą odpornością na korozję ga-

zową i erozję. Obróbka cieplna tych stopów polega na wyżarzaniu rekrystalizują-

cym po zgniocie na zimno oraz na utwardzaniu wydzieleniowym. Przesycanie od-

bywa się zwykle w wodzie z temperatury 510÷540°C, natomiast starzenie w tempe-

raturze 160÷200°C przez kilka do kilkudziesięciu godzin.

Żarowytrzymałe stopy aluminium są stosowane na elementy konstrukcyjne wy-

twarzane z wykorzystaniem obróbki plastycznej, głównie kucia matrycowego, pra-

cujące w temperaturze do ok. 350°C, w szczególności na elementy konstrukcji lot-

niczych, środków transportu i maszyn. Własności tych stopów w temperaturze po-

kojowej są jednak niższe od własności durali miedziowych. Z tego względu należy

unikać stosowania wieloskładnikowych stopów Al z Cu na elementy konstrukcyjne

pracujące wyłącznie w temperaturze pokojowej.

7.1.6. Wieloskładnikowe stopy aluminium z cynkiem

WŁASNOŚCI STOPÓW Al–Zn

Czteroskładnikowe stopy Al z Zn, zawierające Mg i Cu (tabl. 7.13 i 7.14, we-

dług PN-EN 573-3:1998 i PN-EN 573-3/Ak:1998), zwane duralami cynkowymi, wy-

kazują najwyższe własności wytrzymałościowe ze wszystkich stopów aluminium.

W stanie utwardzonym wydzieleniowo ich wytrzymałość na rozciąganie R

m

osiąga

ok. 700 MPa, a granica plastyczności R

p0,2

– ok. 600 MPa, przy małym wydłuże-

niu A = 2÷5%. Ograniczenie ich stosowania jest związane z małą odpornością na

7.1. Aluminium i jego stopy

707

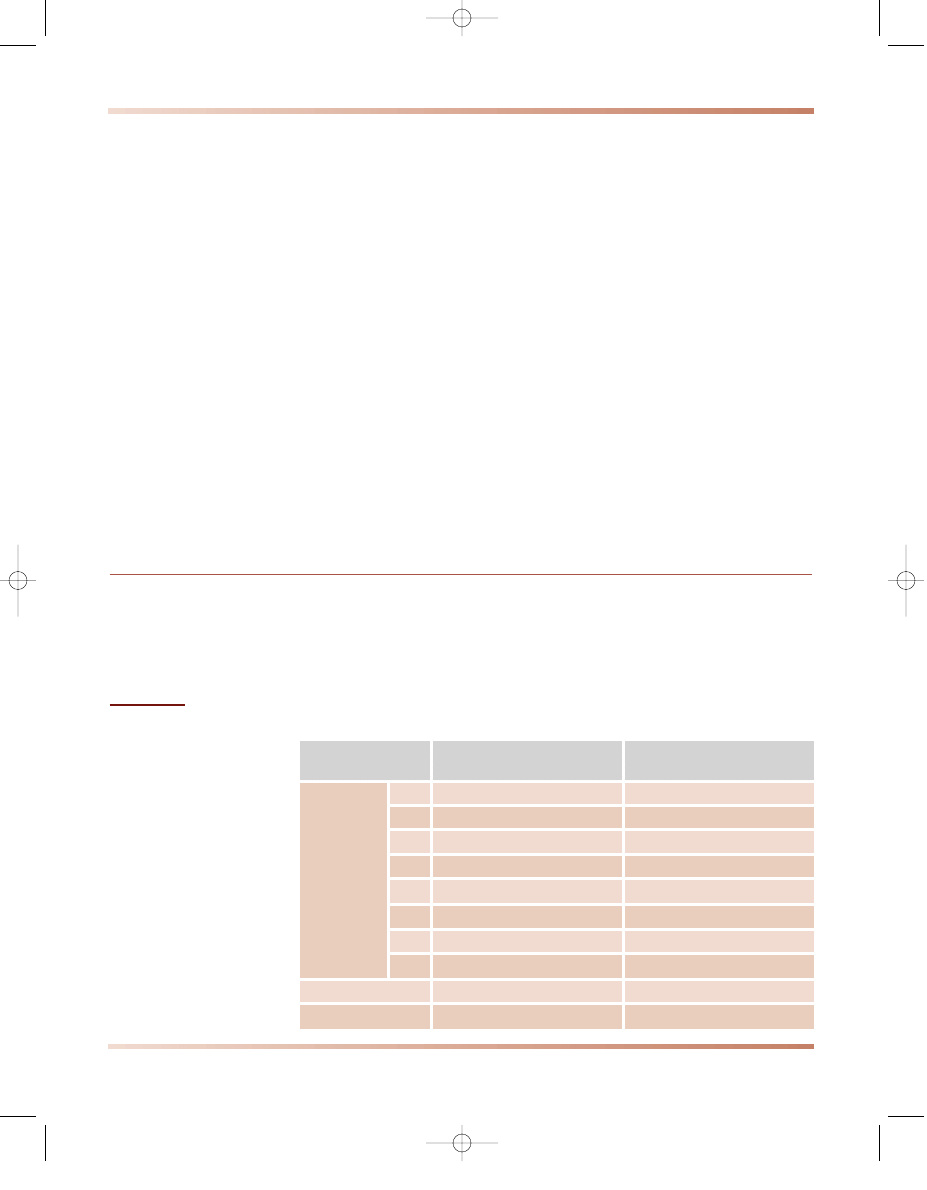

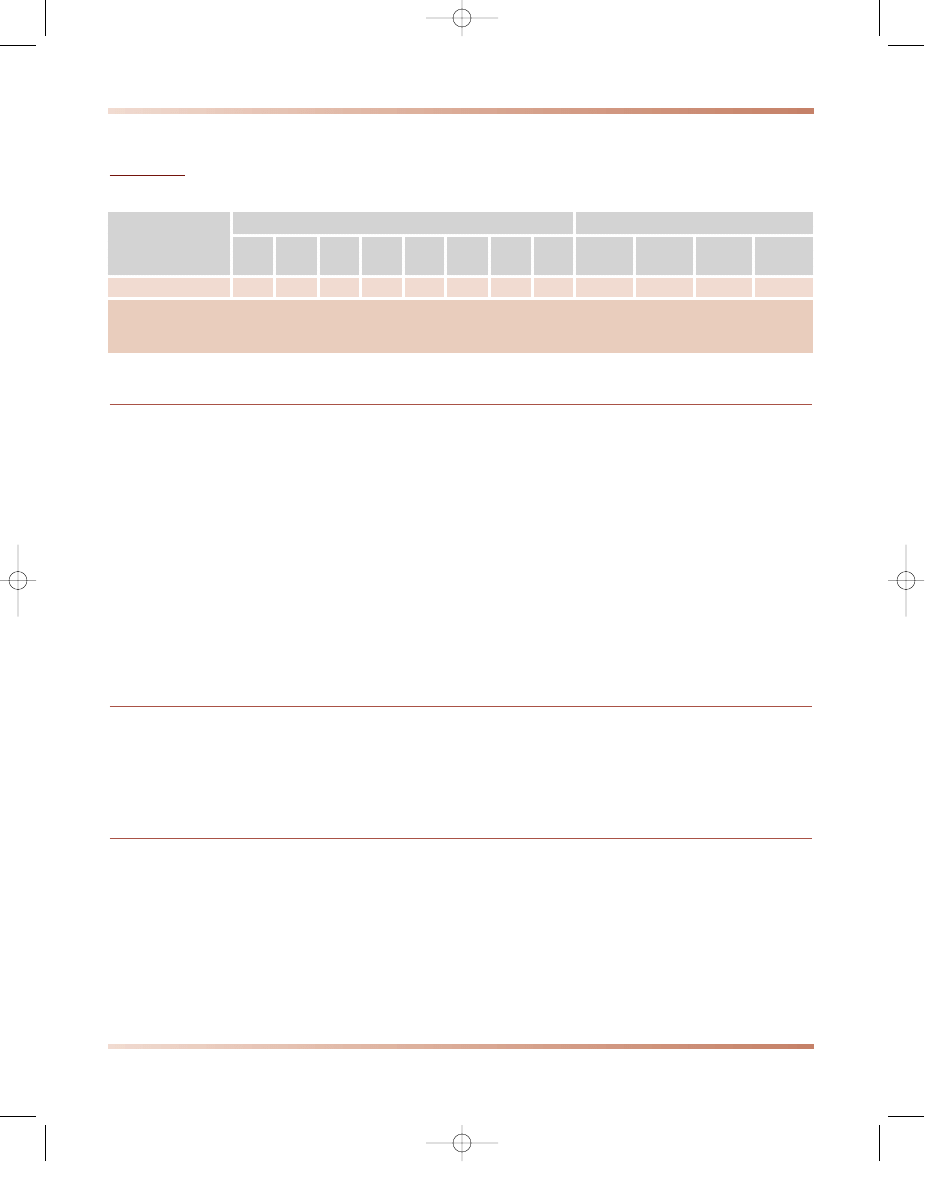

Tablica 7.13

Orientacyjne zakresy stężenia pierwiastków stopowych w stopach aluminium z cynkiem

Grupa stopów

Durale cynkowe do obróbki

plastycznej

Stop odlewniczy

Zakres

stężenia

składników

stopu, %

Al

84,6÷99,2

90,2÷94,7

Zn

0,8÷8,4

4,5÷6

Mg

0÷3,7

0,4÷0,7

Cu

0÷2,6

0,15÷0,35

Mn

0÷0,7

0÷0,4

Cr

0÷0,35

0,15÷0,6

Ti

0÷0,2

0,1÷0,25

Zr

0÷0,25

–

Gatunki

podano w tabl. 7.14

podano w tabl. 7.15

Norma

PN-EN 573-3:1998

PN-EN 1706:2001

7 roz 8-11-02 18:19 Page 707

działanie podwyższonej temperatury. Durale cynkowe są także mało odporne na

korozję, w szczególności naprężeniową, i z tego względu często plateruje się je alu-

minium lub stopem Al z Zn. Są wytwarzane w postaci blach, prętów, odkuwek

i kształtowników. Niektóre stopy aluminium z cynkiem można też stosować jako

odlewnicze (tabl. 7.13 i 7.15 według PN-EN 1706:2001).

7. Metale nieżelazne i ich stopy

708

Znak stopu

Stężenie pierwiastków

1)

, %

Zn

Mg

Cu

Mn

Fe

Si

Cr

Ti

Zr

inne

EN AW-AlZn1

1,05

≤0,1

≤0,1

≤0,1

Fe+Si ≤0,7

–

–

–

–

EN AW-AlZn4Mg3

4

2,8

≤0,1

0,25

≤0,4

≤0,3

0,2

≤0,1

–

–

EN AW-AlZn4,5Mg1

4,5

1,2

≤0,2

0,28

≤0,4

≤0,35

0,23

≤0,05

0,14

Zr + Ti: 0,16

EN AW-AlZn4,5Mg1,5Mn

4,5

1,4

≤0,1

0,45

≤0,4

≤0,35

0,13

0,04

0,14

–

EN AW-AlZn5Mg1Zr

5

1,05

≤0,05

≤0,05

≤0,1

≤0,1

–

≤0,05

0,19

–

EN AW-AlZn5,5Mg1,5

5,5

1,5

≤0,25

≤0,1

≤0,4

≤0,25

≤0,05

≤0,1

0,13

–

EN AW-AlZn6Mg0,8Zr

5,8

0,75

≤0,2

≤0,3

≤0,35

≤0,3

≤0,2

≤0,2

0,15

–

EN AW-AlZn4,5Mg1Cu

4,5

1,1

0,73

≤0,03

≤0,12

≤0,1

–

≤0,03

–

V ≤0,05

EN AW-AlZn4,5Mg1Cu0,8

4,7

1,1

0,8

≤0,05

≤0,3

≤0,15

–

≤0,05

–

V ≤0,05

EN AW-AlZn4,5Mg1,5Cu

4,7

1,65

0,7

≤0,03

≤0,12

≤0,1

–

≤0,05

–

V ≤0,05

EN AW-AlZn4,5Mg1,5Cu(A)

4,7

1,65

0,7

≤0,1

≤0,3

≤0,15

≤0,1

≤0,05

–

V ≤0,05

EN AW-AlZn5Mg3Cu

4,8

3,15

0,75

0,25

≤0,5

≤0,5

0,2

–

–

Zr + Ti ≤0,2

EN AW-AlZn5Mg1,5CuZr

4,9

1,7

0,11

≤0,1

≤0,3

≤0,2

≤0,15

≤0,1

0,15

–

EN AW-AlZn5Mg1,5Cu

4,9

1,7

0,75

0,13

≤0,12

≤0,08

–

≤0,05

0,12

–

EN AW-AlZn5,5Mg1Cu

5,4

1,25

0,3

≤0,05

≤0,3

≤0,2

≤0,04

≤0,03

≤0,03

–

EN AW-AlZn5,5MgCu

5,6

2,5

1,6

≤0,3

≤0,5

≤0,4

0,23

≤0,2

–

Zr + Ti ≤0,25

EN AW-AlZn5,5MgCu(B)

5,6

2,5

1,6

≤0,1

≤0,2

≤0,15

0,23

≤0,1

–

–

EN AW-AlZn5,5MgCu(A)

5,7

2,25

1,55

≤0,06

≤0,12

≤0,1

0,22

≤0,06

–

–

EN AW-AlZn5,5MgCuAg

6

2,5

0,95

≤0,1

≤0,2

≤0,2

0,18

≤0,2

–

Ag: 0,33

EN AW-AlZn6Mg2Cu

6,2

2

1

0,12

≤0,25

≤0,15

≤0,04

0,05

0,14

–

EN AW-AlZn6CuMgZr

6,2

2,25

2,3

≤0,1

≤0,15

≤0,12

≤0,04

≤0,06

0,12

–

EN AW-AlZn6MgCu

6,2

2,35

1,75

≤0,1

≤0,15

≤0,12

≤0,05

≤0,06

0,13

Ni ≤0,05

EN AW-AlZn6CuMgZr(A)

6,4

2,35

2,2

≤0,1

≤0,15

≤0,12

≤0,04

≤0,06

0,12

–

EN AW-AlZn7MgCu

6,8

2,75

2

≤0,3

≤0,5

≤0,4

0,23

≤0,2

–

–

EN AW-AlZn7CuMg

6,9

1,7

2,2

≤0,2

≤0,2

≤0,15

0,2

≤0,05

≤0,05

Pb ≤0,003

EN AW-AlZn8MgCu(A)

7,7

2,45

1,55

≤0,2

≤0,2

≤0,15

0,16

≤0,1

–

–

EN AW-AlZn8MgCu

7,8

2,6

1,55

≤0,5

≤0,5

≤0,4

0,15

–

–

Zr + Ti ≤0,25

1)

Pozostałe ≤0,03÷0,05; wartości bez znaku ≤ oznaczają stężenie średnie.

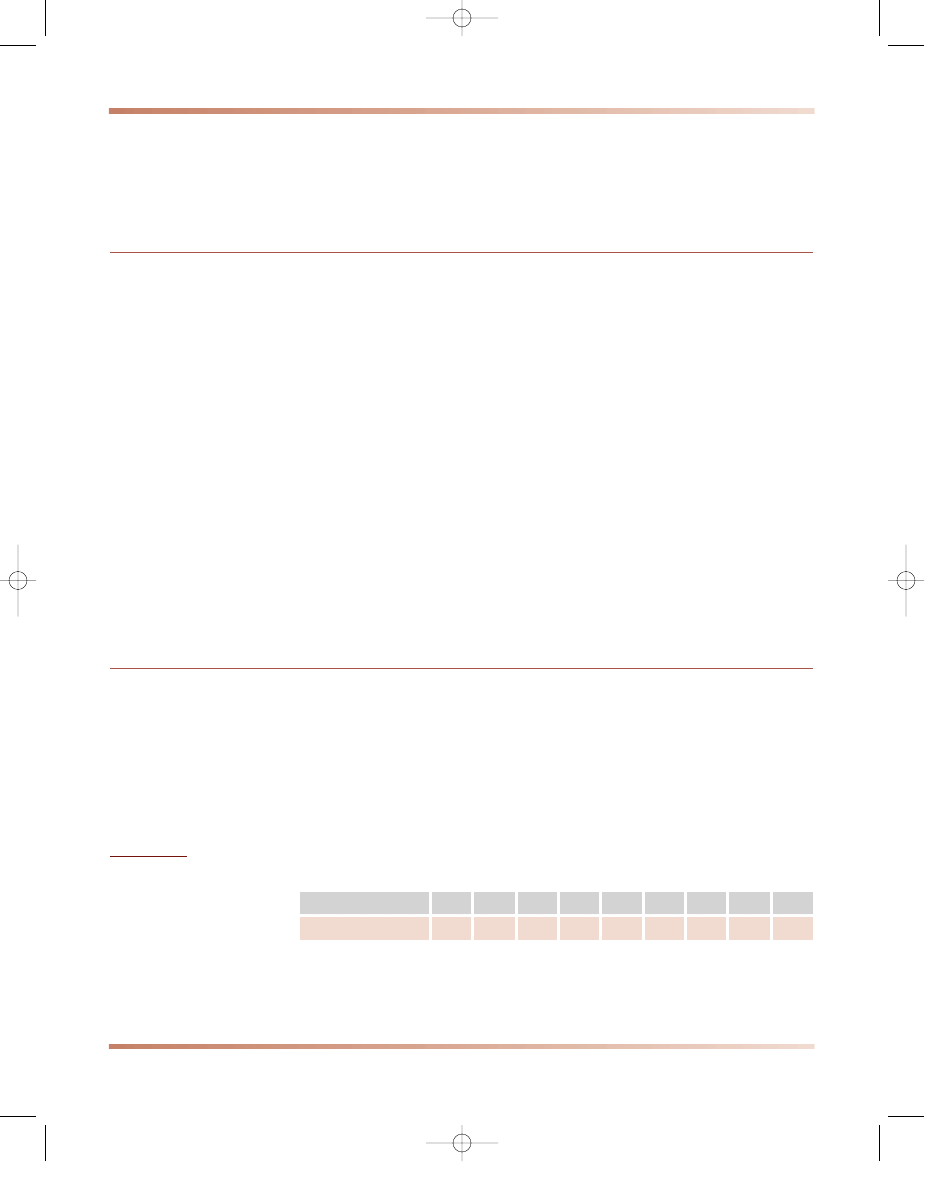

Tablica 7.14

Orientacyjny skład chemiczny stopów aluminium z cynkiem do obróbki plastycznej

7 roz 8-11-02 18:19 Page 708

OBRÓBKA CIEPLNA I ZASTOSOWANIE STOPÓW Al–Zn

Obróbka cieplna durali cynkowych polega na wyżarzaniu rekrystalizującym

w temperaturze 390÷430°C oraz na utwardzaniu wydzieleniowym. Przesycanie

w wodzie odbywa się po wygrzaniu w temperaturze 465÷480°C. W wyniku tej ope-

racji stop wykazuje jednakową strukturę roztworu stałego czteroskładnikowego

ω

(

α

Al

). Starzenie wykonuje się w temperaturze 120÷150°C przez 24 h. Starzenie

samorzutne w temperaturze pokojowej może trwać do 60 dni; nie jest ono stoso-

wane w praktyce. Fazami utwardzającymi durale cynkowe są MgZn

2

, S(Al

2

CuMg)

oraz T(Al

2

Mg

3

Zn

3

) lub T

′

(Al

6

CuMg

4

).

Durale cynkowe są szeroko stosowane do wytwarzania różnych elementów ma-

szyn, pojazdów mechanicznych, taboru kolejowego, a także elementów konstrukcji

lotniczych.

7.1.7. Inne stopy aluminium

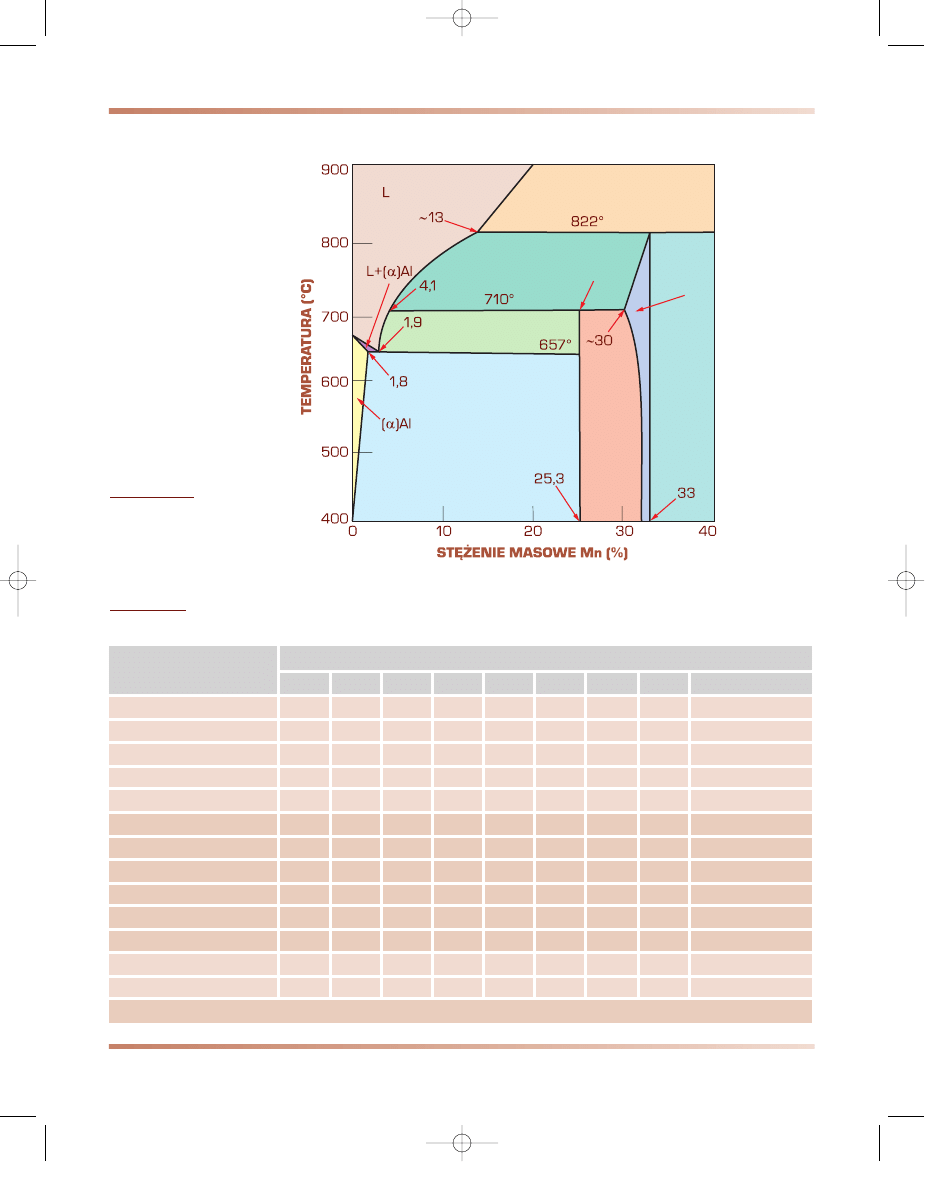

UKŁAD Al–Mn

W zakresie stężenia występującego w stopach technicznych mangan tworzy

z aluminium (rys. 7.11) roztwór stały graniczny

α

oraz eutektykę

α

+

β

(Al

6

Mn).

Niewielkie zmiany rozpuszczalności manganu w aluminium wraz ze zmianą tem-

peratury nie dają możliwości przeprowadzenia utwardzania wydzieleniowego sto-

pów Al–Mn.

TECHNICZNE STOPY ALUMINIUM Z MANGANEM

Techniczne stopy Al z Mn zawierają zwykle 1,0÷1,5% Mn oraz dodatek Mg lub

Cu (tabl. 7.16 według PN-EN 573-3:1998). Wykazują one tendencję do gruboziar-

nistości i segregacji strefowej, czemu przeciwdziałają nawet niewielkie dodatki Ta,

Ti, Zr lub B. Strukturę tych stopów stanowi roztwór stały

α

z wydzieleniami fazy

β

na granicach ziarn. Żelazo rozpuszcza się w fazie

β

, tworząc roztwór stały wtór-

ny (Mn,Fe)Al

6

. W obecności Si powstają fazy bogate w ten pierwiastek, najpraw-

dopodobniej T(Al

10

Mn

3

Si). Obróbka plastyczna na zimno, utrudniana przez

obecność tych faz, powoduje jednak ich rozdrobnienie i równomierne rozmiesz-

czenie w osnowie.

7.1. Aluminium i jego stopy

709

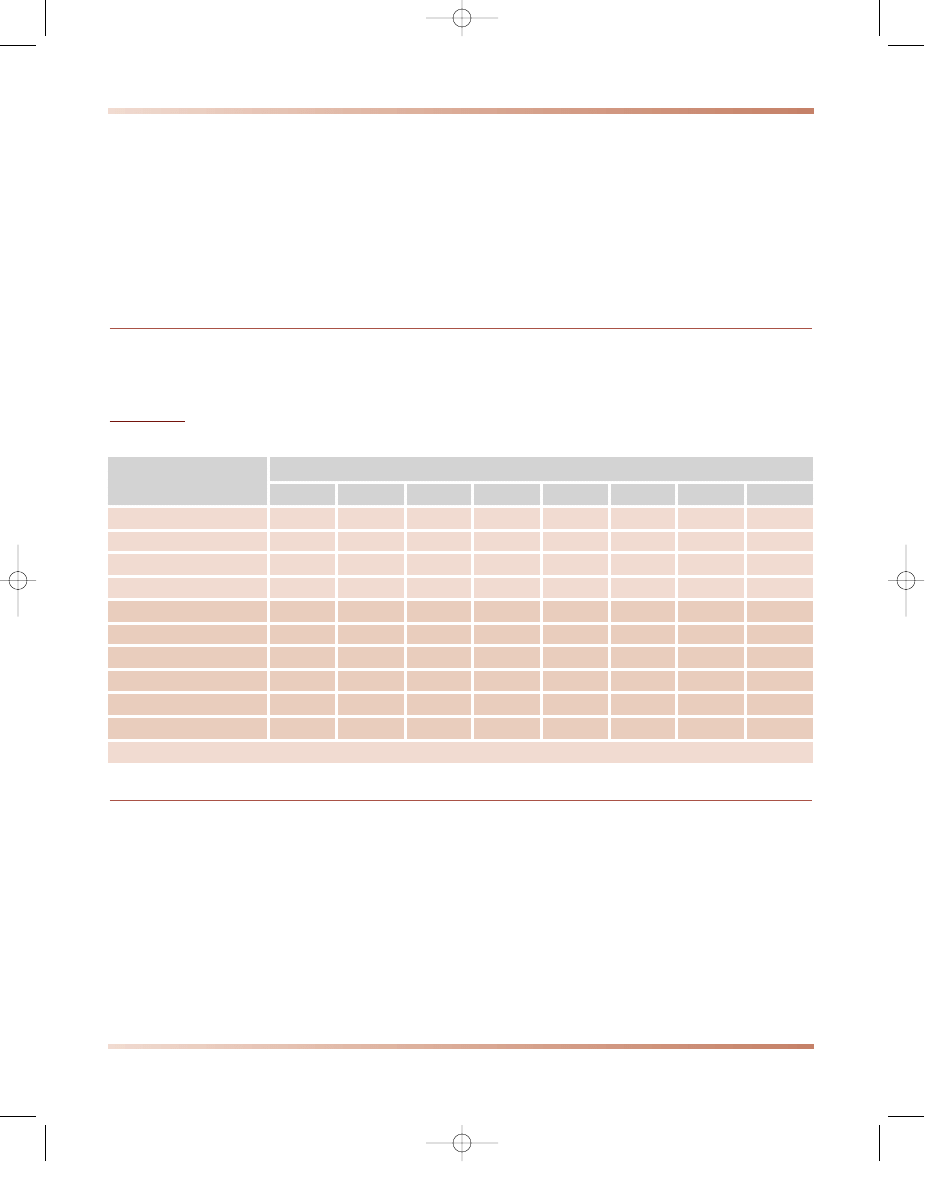

Znak stopu

Stężenie pierwiastków

1)

, %

Minimalne własności

2)

Zn

Mg

Cr

Cu

Ti

Fe

Mn

Si

R

p0,2

,

MPa

R

m

,

MPa

A

50mm

,

%

HB

EN AC-AlZn5Mg

5,3

0,55

0,33

0,25

0,18

≤0,8

≤0,4

≤0,3

120

190

4

60

1)

Ni ≤0,05, Sn ≤0,05, Pb ≤0,05, inne ≤0,05 (za wyjątkiem pierwiastków modyfikujących lub rafinujących, tj. Na, Sr, Sb i P);

wartości bez znaku ≤ oznaczają stężenie średnie.

2)

W stanie przesyconym i naturalnie starzonym.

Tablica 7.15

Orientacyjny skład chemiczny i własności odlewniczego stopu aluminium z cynkiem

7 roz 8-11-02 18:19 Page 709

7. Metale nieżelazne i ich stopy

710

Znak stopu

Stężenie pierwiastków

1)

, %

Mn

Mg

Cu

Fe

Si

Zn

Cr

Ti

inne

EN AW-AlMn0,2

0,23

–

≤0,1

≤0,7

≤0,4

≤0,3

–

≤0,1

–

EN AW-AlMn0,6(A)

0,55

≤0,4

≤0,25

≤0,6

≤0,35

≤0,25

≤0,2

–

–

EN AW-AlMn0,6

0,6

≤0,1

≤0,1

≤0,45

≤0,3

≤0,1

–

–

–

EN AW-AlMn1(A)

1,05

≤0,3

≤0,1

≤0,7

≤0,5

≤0,2

≤0,1

≤0,1

Zr + Ti ≤0,1

EN AW-AlMn1

1,2

≤0,3

≤0,1

≤0,7

≤0,5

≤0,2

≤0,1

–

Zr + Ti ≤0,1

EN AW-AlMn0,2Mg0,1

0,15

0,13

≤0,15

≤0,1

≤0,08

≤0,05

–

≤0,03

V ≤0,05

EN AW-AlMn0,5Mg0,5

0,55

0,5

≤0,3

≤0,7

≤0,6

≤0,4

≤0,2

≤0,1

–

EN AW-AlMn0,5Mg0,5(A)

0,55

0,5

≤0,3

≤0,7

≤0,6

≤0,25

≤0,2

≤0,1

–

EN AW-AlMn1Mg1Cu

1,1

1,05

0,15

≤0,8

≤0,6

≤0,25

–

≤0,1

V ≤0,05, Ga ≤0,05

EN AW-AlMn1Mg0,5

1,25

0,4

≤0,3

≤0,7

≤0,6

≤0,25

≤0,1

≤0,1

–

EN AW-AlMn1Mg1

1,25

1,05

≤0,25

≤0,7

≤0,3

≤0,25

–

–

–

EN AW-AlMn1Cu0,3

1

≤0,1

0,33

0,35

≤0,25

≤0,1

≤0,15

≤0,05

–

EN AW-AlMn1Cu

1,25

–

0,13

≤0,7

≤0,6

≤0,1

–

–

–

1)

Pozostałe ≤0,03÷0,05; wartości bez znaku ≤ oznaczają stężenie średnie.

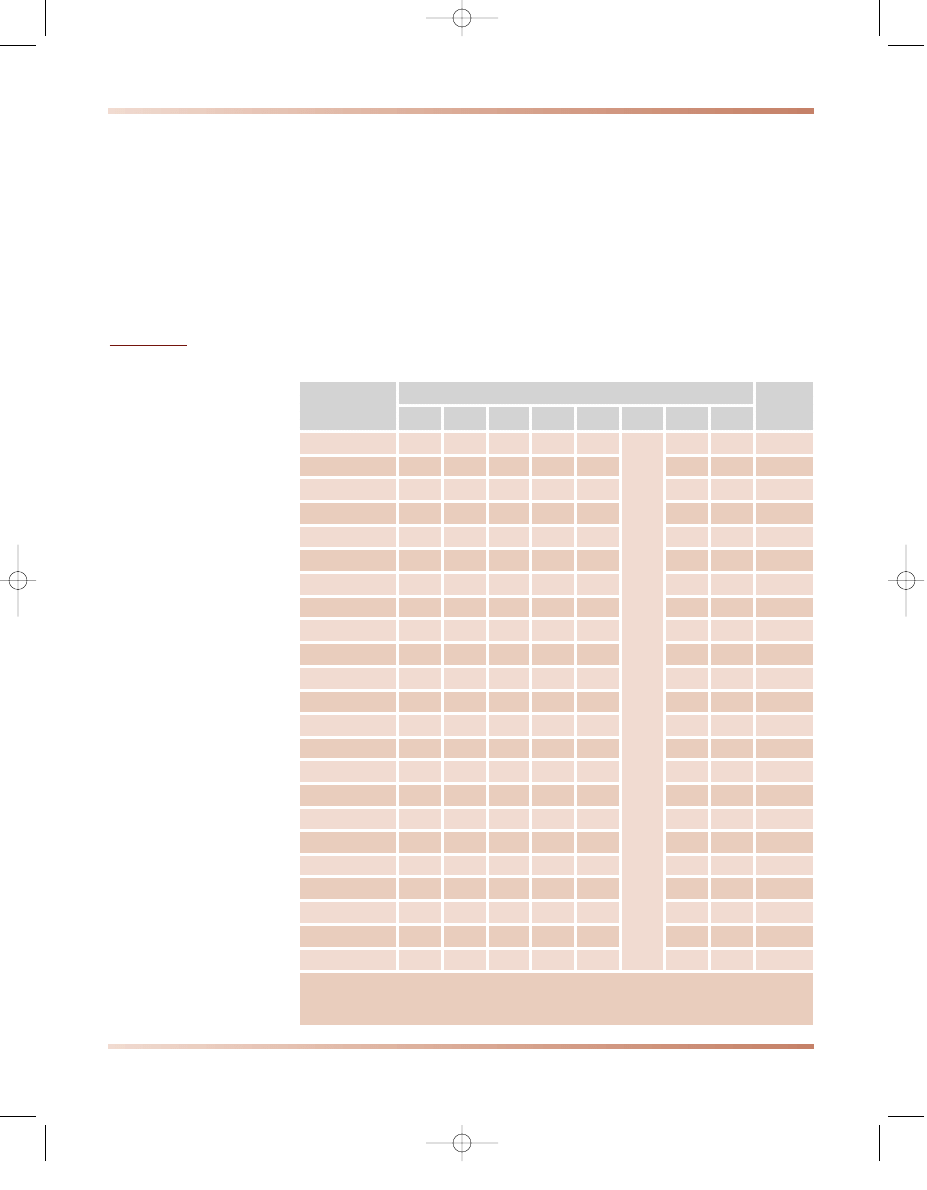

Tablica 7.16

Orientacyjny skład chemiczny stopów aluminium z manganem do obróbki plastycznej

MnAl

6

(

α

)Al+MnAl

6

L+MnAl

6

L+MnAl

4

MnAl

6

+MnAl

4

MnAl

4

+MnAl

3

MnAl

4

L+MnAl

3

Rysunek 7.11

Fragment wykresu

równowagi Al–Mn

(według L.F. Mondolfo)

7 roz 8-11-02 18:19 Page 710

Obróbka cieplna stopów aluminium z manganem polega na wyżarzaniu ujedno-

rodniającym i rekrystalizującym.

Dzięki dobrej odporności na korozję stopy aluminium z manganem znajdują

zastosowanie na elementy pracujące w agresywnych ośrodkach korozyjnych,

w szczególności na urządzenia produkcyjne i transportowe w przemyśle spożyw-

czym i chemicznym, a także spawane zbiorniki na ciecze i gazy techniczne oraz in-

ne elementy spawane lub zgrzewane.

STOPY ALUMINIUM Z ŻELAZEM

Przeznaczone do obróbki plastycznej stopy aluminium z żelazem zawierają

0,4÷2,0% Fe oraz dodatek Mn lub Si, (tabl. 7.17 według PN-EN 573-3:1998). Struk-

tura, obróbka cieplna, właściwości i zastosowanie tych materiałów są podobne do

stopów Al–Mn.

WIELOSKŁADNIKOWE STOPY ALUMINIUM Z LITEM

Lit w stężeniu 1,9÷2,7% (tabl. 7.12 oraz tabl. 2.9 w rozdz. 2.3.1) jest stosowany

w stopach Al do obróbki plastycznej jako pierwiastek stopowy wraz z Cu oraz zwy-

kle z Mg, zmniejszającymi jego rozpuszczalność w roztworze stałym i wchodzący-

mi w skład faz międzymetalicznych. Podstawowe fazy powodujące utwardzanie wy-

dzieleniowe tych stopów poddawanych przesycaniu i starzeniu to Al

3

Li, Al

2

CuLi

oraz Al

2

CuMg. Niewielki dodatek Zr w stopach Al z Li sprzyja rozdrobnieniu

ziarn i tworzeniu faz międzymetalicznych.

Wytwarzanie stopów Al z Li wymaga stosowania specjalnych metod metalur-

gicznych, ze względu na bardzo dużą reaktywność litu z tlenem. Ponieważ lit po-

woduje zwiększenie własności wytrzymałościowych przy jednoczesnym zmniejsze-

niu gęstości stopów Al, stopy te są stosowane przede wszystkim do wytwarzania

elementów nowoczesnych samolotów (porównaj rozdz. 2.3.1, rys. 2.22 i 2.23).

7.1. Aluminium i jego stopy

711

Znak stopu

Stężenie pierwiastków

1)

, %

Fe

Mn

Si

Cu

Mg

Zn

Cr

Ti

EN AW-AlFe1Mn

0,9

0,2

≤0,2

≤0,1

0,2

≤0,1

–

–

EN AW-AlFe1Mn0,8

1,25

0,75

≤0,6

≤0,2

–

≤0,1

–

≤0,1

EN AW-AlFe1,5Mn0,4

1,4

0,4

≤0,3

≤0,2

0,4

≤0,1

–

≤0,1

EN AW-AlFe1,5Mn

1,6

0,65

≤0,4

≤0,3

≤0,1

≤0,1

–

–

EN AW-Al95

≤1

≤0,6

≤1

≤0,4

≤0,6

≤1

≤0,2

≤0,2

EN AW-AlFeSi(B)

0,7

≤0,1

0,7

≤0,1

≤0,05

≤0,1

≤0,05

≤0,08

EN AW-AlFeSi(A)

0,75

≤0,1

0,6

≤0,1

≤0,1

≤0,1

≤0,1

≤0,05

EN AW-AlFeSi(C)

0,75

0,13

0,6

≤0,1

≤0,1

≤0,1

≤0,15

≤0,05

EN AW-AlFeSiCu

0,8

≤0,3

0,7

0,45

≤0,3

–

–

0,04

EN AW-AlFe1Si

1

–

0,23

≤0,05

–

≤0,1

–

–

1)

Pozostałe ≤0,05; wartości bez znaku ≤ oznaczają stężenie średnie.

Tablica 7.17

Orientacyjny skład chemiczny stopów aluminium z żelazem do obróbki plastycznej

7 roz 8-11-02 18:19 Page 711

7. Metale nieżelazne i ich stopy

712

712

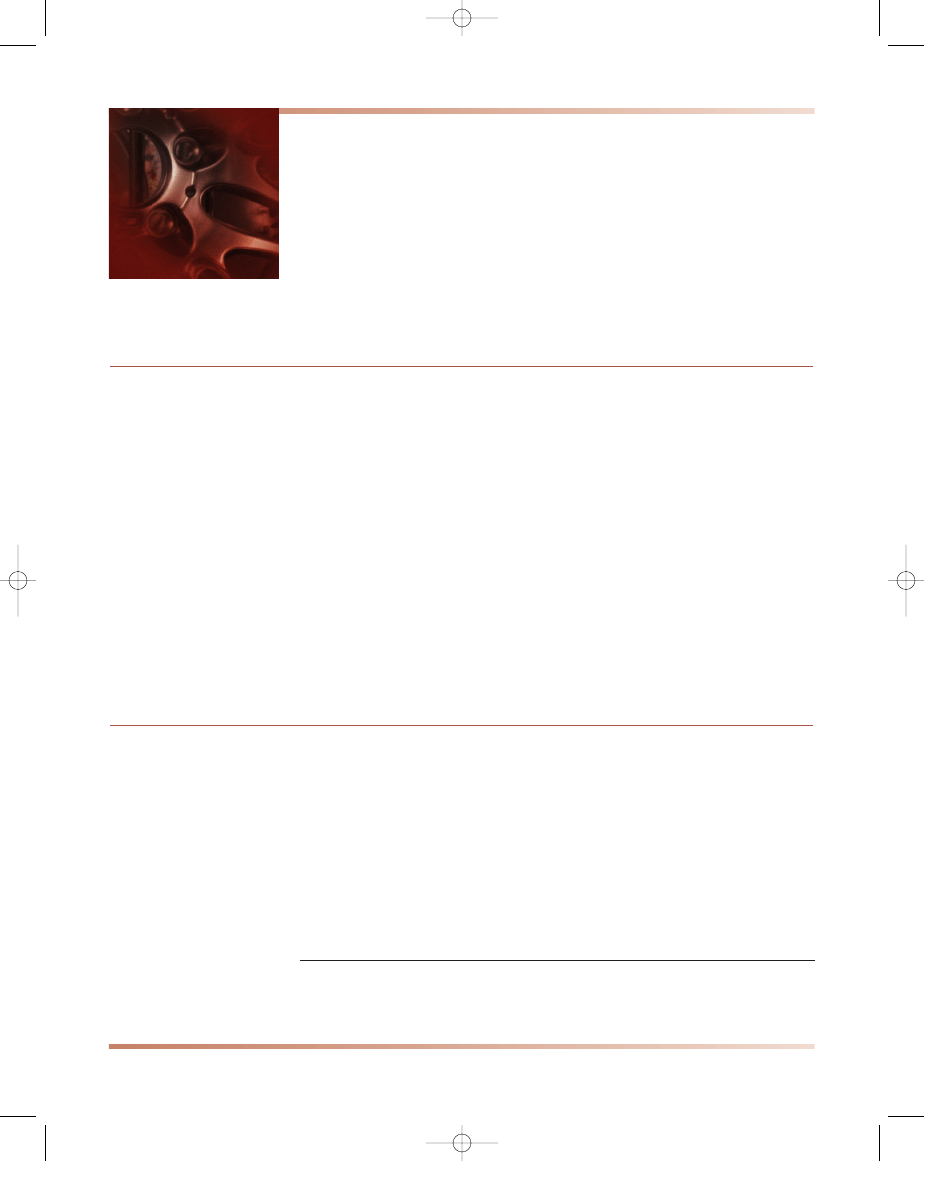

Struktura 1) stopu typu AlZn6Cu1Mg po

odlaniu, pow. 70x, światło spolary-

zowane; 2) stopu typu AlZn6Cu1Mg po

odlaniu; wydzielenia Al

2

Cu, pow. 1000x;

3) stopu typu AlZn6Cu1Mg po częścio-

wej rekrystalizacji, pow. 50x, światło spo-

laryzowane; 4) stopu typu AlZn6Cu1Mg

po częściowej rekrystalizacji, pow. 50x,

światło spolaryzowane; 5) stopu typu

AlZn6Cu1Mg po przesycaniu w 300°C

przez 128 h, pow. 50x, światło spolary-

zowane; 6) stopu typu AlZn6Cu1Mg;

wydzielenia faz Al-Zn na granicach ziarn,

pow. 1000x; 7) modyfikowanego, wielo-

składnikowego stopu Al-Si-Cu-Fe po odla-

niu, pow. 500x; 8) wieloskładnikowego

stopu Al-Mg-Si-Mn-Cu-Fe po odlaniu,

pow. 200x

1

2

3

4

5

6

7

8

Odlewnicze stopy aluminium

7 roz 8-11-02 18:19 Page 712

7.1. Aluminium i jego stopy

713

713

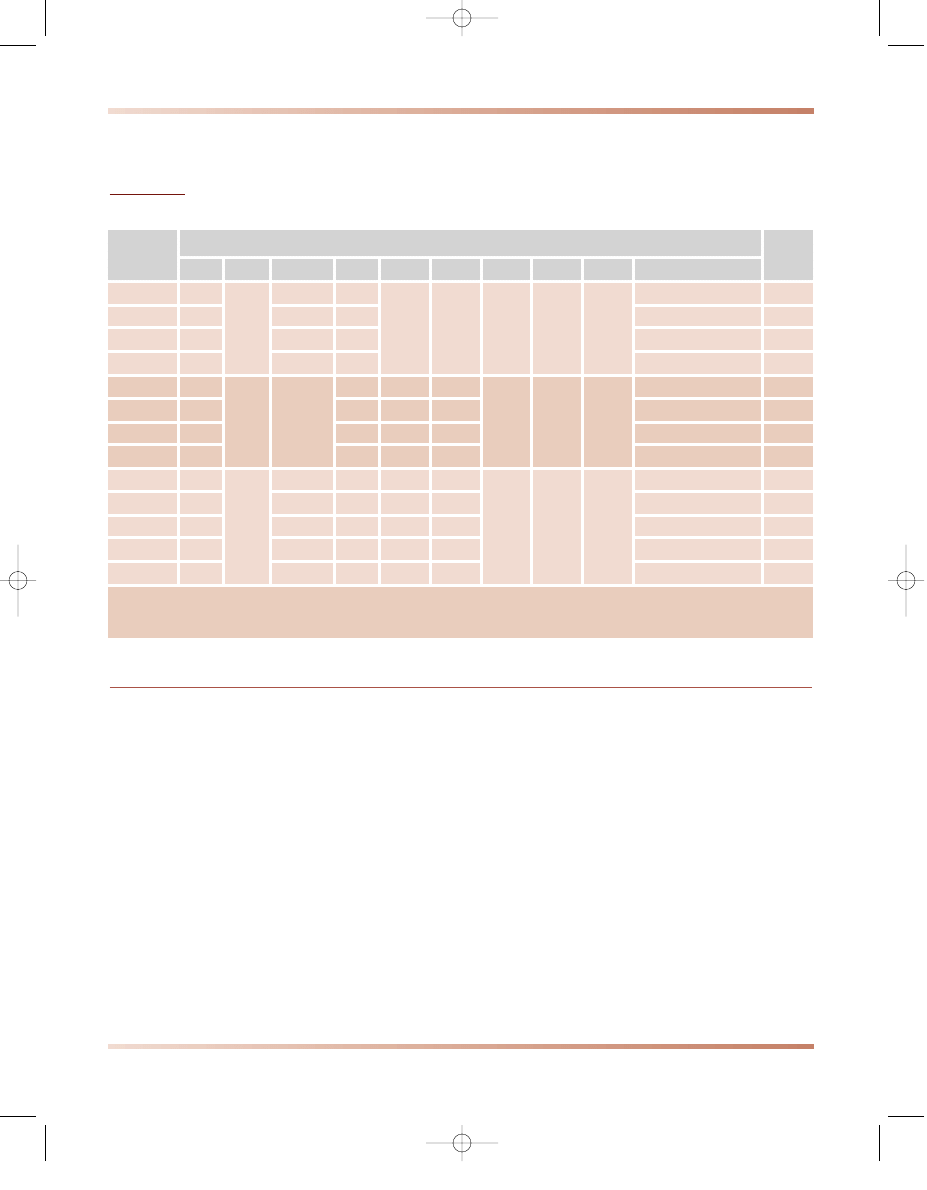

Struktura

1) odlewniczego stopu Al-Si trawionego

barwnie kwasem molibdenowym,

pow. 1000x;

2) odlewniczego stopu typu AlSi7,

pow. 120x;

3) modyfikowanego stopu typu AlSi7,

pow. 500x;

4) odlewniczego stopu typu AlSi9Cu3,

pow. 120x;

5) odlewniczego stopu typu AlSi9Cu3,

pow.500x;

6) odlewniczego stopu EN AC–AlSi11,

pow. 500x;

7) odlewniczego stopu EN AC-

AlSi10Mg, pow. 500x;

8) odlewniczego stopu typu

AlSi12Cu2Fe, pow. 500x

1

2

3

4

5

6

7

8

Stopy aluminium z krzemem

7 roz 8-11-02 18:19 Page 713

7.2. Miedź i jej stopy

7.2.1. Miedź

RODZAJE I GATUNKI MIEDZI

Miedź występuje w przyrodzie w postaci rodzimej oraz w rudach siarczkowych:

błyszczu miedzi, czyli chalkozynie – Cu

2

S, bornicie – Cu

3

FeS

2

, chalkopirycie –

CuFeS

2

, lub rudach tlenkowych, np. kuprycie – Cu

2

O.

Miedź zawierającą 0,5÷1% zanieczyszczeń i domieszek można uzyskać metodą

pirometalurgiczną przez redukcję, po uprzednim prażeniu związanym z odsiarcza-

niem i utlenianiem żelaza. Stężenie domieszek można zmniejszyć do ok. 0,1÷0,5%

przez rafinację ogniową. Miedź katodowa jest produktem elektrolitycznej rafinacji

miedzi i może zawierać do 0,05% zanieczyszczeń, a po przetopieniu i odlaniu

w próżni lub ośrodku redukującym – jako beztlenowa – 0,01÷0,05%. Poszczególne

gatunki miedzi (tabl. 7.18) są oznaczone symbolem Cu i po łączniku literami, po-

chodzącymi od słów (w języku angielskim), związanymi z jakością lub sposobem

uzyskania, np. Cu–OF (oxygen–free – beztlenowa)

*)

. Wymagania dotyczące pro-

duktów z miedzi podane są m.in. w PN-EN 1976:2001 oraz w projekcie PN-EN

1982 (produkty odlewane), PN-EN 1652:1999 i PN-EN 1653:1999/A1:2002U

(produkty płaskie), PN-EN 12163:2002 (pręty), PN-EN 12166:2002 (druty), PN-

EN 12167:2002 (kształtowniki) i w projekcie PN-EN 12449 (rury). Krajowe tech-

niczne odmiany miedzi ujęto w dotychczasowej normie PN-77/H-82120.

WŁASNOŚCI FIZYCZNE I MECHANICZNE MIEDZI

Miedź ma liczbę atomową równą 29, jej masa atomowa wynosi 63,5463.

W związkach chemicznych miedź jest jedno- lub dwuwartościowa. Miedź nie wy-

kazuje odmian alotropowych i krystalizuje w sieci ściennie centrowanej układu re-

gularnego A1 o parametrze 0,3617 nm. Temperatura topnienia miedzi wynosi

1084,88°C, a wrzenia ok. 2595°C. Miedź ma gęstość 8,93 g/cm

3

w 20°C. Wytrzy-

małość miedzi na rozciąganie wynosi R

m

= 200÷250 MPa, granica plastyczności

R

e

= 35 MPa, twardość 45 HB, a wydłużenie A = 30÷35%. W wyniku obróbki pla-

stycznej na zimno wytrzymałość miedzi zwiększa się do 400÷450 MPa, a twardość

do 120 HB, przy zmniejszeniu wydłużenia do 1÷2%.

Miedź cechuje duża przewodność cieplna – 411 W/(m

⋅

K) i elektryczna –

59,77 MS/m.

714

*)

Oznaczenie miedzi lub stopu miedzi można podać także w systemie liczbowym (według PN-

EN 1412:1998), np. gatunek miedzi Cu–OF ma oznaczenie liczbowe CR008A lub CW008A (od-

powiednio w stanie lanym lub po obróbce plastycznej). W tekście rozdziału o stopach miedzi

oznaczenie liczbowe nie jest podawane.

7 roz 8-11-02 18:19 Page 714

ZNACZENIE DOMIESZEK MIEDZI

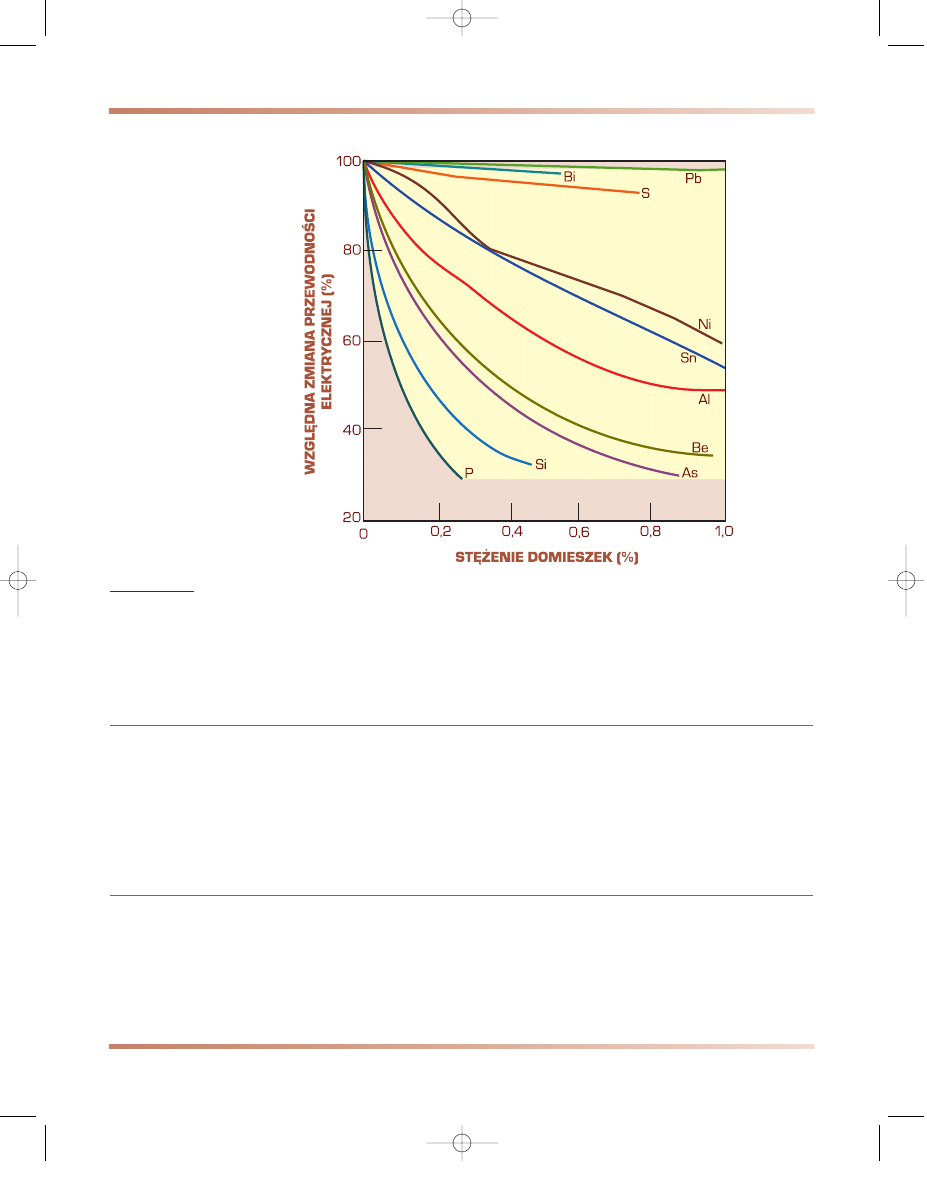

Przewodność elektryczna miedzi zmniejsza się bardzo znacznie przy niewiel-

kim nawet stężeniu domieszek (rys. 7.12), głównie P, Fe, Co, Si, As, rozpuszczają-

cych się w miedzi i – ze względu na dużą różnicę średnic atomowych – powodują-

cych znaczne zniekształcenie sieci krystalicznej miedzi w wyniku kontrakcji lub

ekspansji. Pierwiastki Cd, Ag i Zn, których atomy w niewielkim stopniu różnią się

wymiarami od atomów Cu, wywierają niewielki wpływ na zmniejszenie przewod-

ności elektrycznej. Podobnie działają Bi i Pb – nierozpuszczające się w miedzi.

Pierwiastki te, tworzące niskotopliwe eutektyki, wywierają jednak szczególnie nie-

korzystny wpływ na własności mechaniczne i technologiczne oraz sprzyjają kru-

chości na gorąco, co uniemożliwia obróbkę plastyczną miedzi. Obróbkę tę utrud-

nia również siarka tworząca niskotopliwą eutektykę z siarczkiem Cu

2

S oraz tlen

tworzący eutektykę z tlenkiem Cu

2

O, zmniejszające plastyczność miedzi. W wyni-

ku redukcji powstałego tlenku miedzi wodorem tworzy się woda, której para w wy-

sokiej temperaturze powoduje pęknięcia i naderwania, uniemożliwiające dalszą ob-

róbkę plastyczną. Zjawisko to, zwane chorobą wodorową, występuje po wyżarzaniu

miedzi w atmosferze zawierającej wodór (odporność na kruchość wodorową mie-

dzi określa się według PN-EN ISO 2626:1997). Obróbkę plastyczną na zimno

szczególnie utrudnia As.

7.2. Miedź i jej stopy

715

Znak

miedzi

Maksymalne stężenie niektórych pierwiastków, %

Norma

Cu

1)

Ag

P

O

Bi

Pb

Fe

S

As

inne razem

Cu-OFE

99,99

0,0025

0,0003

3)

0,0002

0,0005

0,001

0,0015

0,0005

0,01 (wszystkie)

4)

Cu-PHCE

99,99

0,0035

2)

3)

0,01 (wszystkie)

4)

Cu-ETP1

99,95

–

0,04

0,0065 (bez O)

4)

Cu-OF1

99,95

–

3)

0,0065 (bez O)

4)

Cu-OF

99,95

0,015

–

3)

0,0005

0,005

–

–

–

0,03 (bez Ag)

4), 5)

Cu-ETP

99,9

0,04

0,0005

0,005

0,03 (bez Ag, O)

4), 5)

Cu-FRHC

99,9

0,04

–

–

0,04 (bez Ag, O)

4)

Cu-FRTP

99,9

0,1

–

–

0,05 (bez Ag, Ni, O)

4)÷6)

Cu-PHC

99,95

0,015

0,0035

2)

3)

0,0005

0,005

–

–

–

0,03 (bez Ag, P)

4)

Cu-HCP

99,95

0,0045

2)

3)

0,0005

0,005

0,03 (bez Ag)

4)

Cu-DLP

99,9

0,0085

2)

–

0,0005

0,005

0,03 (bez Ag, Ni, P)

4) ÷6), 8)

Cu-DHP

99,9

0,0275

2)

–

–

–

0,1 (wszystkie)

4)÷8)

Cu-DXP

99,9

0,05

2)

–

0,0005

0,005

0,03 (bez Ag, Ni, P)

4)

Stężenie:

1)

minimalne,

2)

średnie,

3)

mniejsze niż powodujące kruchość wodorową.

Normy:

4)

PN-EN 1976:2001,

5)

PN-EN 1652:1999,

6)

PN-EN 12163:2002,

7)

PN-EN 12166:2002,

8)

PN-EN 12167:2002.

Nie określa się składu chemicznego miedzi Cu–C, przeznaczonej na produkty odlewane (według projektu normy PN-EN 1982)

Tablica 7.18

Orientacyjny skład chemiczny gatunków miedzi

7 roz 8-11-02 18:19 Page 715

Miedź jest odporna na korozję atmosferyczną dzięki pokrywaniu się patyną, tj.

zasadowym węglanem miedziowym, i na działanie wody, nie wykazuje zaś odpor-

ności na działanie amoniaku.

ZASTOSOWANIE MIEDZI

Miedź jest stosowana w elektrotechnice na przewody (EN 13599:2002 do EN

13602:2002), gdzie wykorzystuje się jej wysoką przewodność elektryczną oraz

w energetyce i przemyśle chemicznym na chłodnice i wymienniki ciepła – ze wzglę-

du na dużą przewodność cieplną (projekty PN-EN 12449, PN-EN 12450, PN-EN

12451 i PN-EN 12452). W budownictwie są stosowane rury z miedzi Cu–DHP

(min. 99,9% Cu, tabl. 7.18), z których wykonuje się instalacje ciepłej i zimnej wo-

dy, ogrzewania, gazowe, ciekłego paliwa i sanitarne (PN-EN 1057:1999).

MIEDŹ STOPOWA I NISKOSTOPOWE STOPY MIEDZI

Własności mechaniczne miedzi (poza obróbką plastyczną na zimno) zwiększa

niewielki dodatek – do 2% – pierwiastków stopowych jedynie nieznacznie pogar-

szających przewodność elektryczną. Tradycyjnie stopy te są nazywane miedzią sto-

pową. Stosowana jest miedź stopowa srebrowa, fosforowa, arsenowa, chromowa,

niklowa, cynowa, cynkowa, kadmowa, siarkowa, manganowa, krzemowo–manga-

nowa, tellurowa i cyrkonowa. Niektóre z tych stopów są znormalizowane razem

z gatunkami miedzi, np. wymagania dotyczące produktów hutniczych odlewanych

7. Metale nieżelazne i ich stopy

716

Rysunek 7.12

Wpływ stężenia domieszek na przewodność elektryczną właściwą miedzi

7 roz 8-11-02 18:19 Page 716

z miedzi fosforowej i srebrowej podano w PN-EN 1976:2001 (tabl. 7.18 i 7.19), na-

tomiast inne są klasyfikowane jako niskostopowe stopy miedzi (tabl. 7.20, według

PN-EN 12163:2002, PN-EN 12164:2002, PN-EN 12166:2002, PN-EN 12167:2002

i PN-EN 12168:2002). Krajowe gatunki miedzi stopowej ujęto w dotychczasowej

normie PN-79/H-87053.

W budownictwie są stosowane blachy i taśmy z miedzi zawierającej mały doda-

tek fosforu lub cynku (PN-EN 1172:1999).

7.2. Miedź i jej stopy

717

Znak miedzi

Stężenie pierwiastków

1)

, %

Ag

O

P

Bi

inne raze

CuAg0,04(OF)

CuAg0,07(OF)

CuAg0,10(OF)

0,04

0,07

0,1

2)

–

≤0,0005

≤0,00065 (bez Ag, O)

CuAg0,04P

CuAg0,07P

CuAg0,10P

0,04

0,07

0,1

2)

0,0035

≤0,0005

≤0,03 (bez Ag, P)

CuAg0,04

CuAg0,07

CuAg0,10

0,04

0,07

0,1

≤0,04

–

≤0,0005

≤0,03 (bez Ag, O)

1)

Wartości bez znaku ≤ oznaczają stężenie średnie.

2)

Stężenie mniejsze niż powodujące kruchość wodorową.

Tablica 7.19

Orientacyjny skład chemiczny miedzi srebrowych

Znak stopu

Stężenie pierwiastków

1)

, %

Norma

P

Fe

Si

Zn

Cr

Zr

Ni

Pb

S

Te

Mn

Al

CuZn0,5

≤0,02

–

–

0,55

–

–

–

–

–

–

–

–

2)

CuCr1

–

≤0,08

≤0,1

–

0,85

–

–

–

–

–

–

–

4)

,

7)

CuCr1-C

–

–

–

–

0,8

–

–

–

–

–

–

–

3)

CuCr1Zr

–

≤0,08

≤0,1

–

0,85

0,17

–

–

–

–

–

–

4)

,

6)

,

7)

CuZr

–

–

–

–

–

0,15

–

–

–

–

–

–

4)

,

6)

,

7)

CuNiP

0,2

–

–

–

–

–

1

–

–

–

–

–

4)

CuPb1P

0,08

–

–

–

–

–

–

1,1

–

–

–

–

5)

CuSP

0,08

–

–

–

–

–

–

–

0,45

–

–

–

5)

,

8)

CuTeP

0,08

–

–

–

–

–

–

–

–

0,55

–

–

5)

,

6)

,

8)

CuSi1

≤0,02

≤0,8

1,4

≤1,5

–

–

–

≤0,05

–

–

≤0,7

≤0,02

6)

1)

Inne razem ≤0,1÷0,5; wartości bez znaku ≤ oznaczają stężenie średnie.

Normy:

2)

PN-EN 1652:1999,

3)

PN-EN 1982 (projekt),

4)

PN-EN 12163:2002,

5)

PN-EN 12164:2002,

6)

PN-EN 12166:2002,

7)

PN-EN 12167:2002,

8)

PN-EN 12168:2002.

Tablica 7.20

Orientacyjny skład chemiczny niskostopowych stopów miedzi

7 roz 8-11-02 18:19 Page 717

7.2.2. Ogólna klasyfikacja stopów miedzi

KLASYFIKACJA STOPÓW MIEDZI

Stopy miedzi dzieli się na:

odlewnicze,

przeznaczone do obróbki plastycznej.

Wyróżnia się następujące grupy stopów miedzi:

z cynkiem,

z cynkiem i ołowiem,

z cynkiem i niklem,

z niklem,

z cyną,

z aluminium,

z innymi pierwiastkami stopowymi, których łączne stężenie przekracza 5%,

niskostopowe, w których stężenie pierwiastków stopowych jest mniejsze niż 5%.

Stopy miedzi – w zależności od tego, czy oprócz głównego dodatku zawierają

jeszcze inne pierwiastki stopowe – mogą być:

dwuskładnikowe,

wieloskładnikowe.

Większość stopów miedzi ma swoje tradycyjne nazwy. Mosiądze to stopy zawie-

rające Zn jako główny dodatek stopowy, miedzionikle – stopy, w których głównym

dodatkiem jest Ni, natomiast brązy to stopy miedzi zawierające ponad 2% dodat-

ków stopowych, spośród których głównym nie jest Zn lub Ni. Brązy, w zależności

od głównego dodatku stopowego dzieli się m.in. na cynowe, aluminiowe, berylowe,

ołowiowe. Tradycyjne nazwy stopów miedzi nie są używane w nowych normach,

a podane są tylko określenia związane ze składem stopów, np. stopy miedzi z cyną

lub stopy miedzi z niklem. W grupie stopów miedzi niskostopowych umieszczono

tak zróżnicowane stopy jak miedzi z berylem (np. CuBe2 o bardzo dużej wytrzy-

małości) i miedzi z 0,5% Zn (CuZn0,5 o własnościach zbliżonych do czystej mie-

dzi). Używane w kraju tradycyjne nazwy różnych stopów miedzi podano przy opi-

sie kolejnych grup tych stopów.

OZNACZANIE STOPÓW MIEDZI

Stopy miedzi (zgodnie z ISO 1190-1:1982) są oznaczane z wykorzystaniem

symboli pierwiastków chemicznych. Na początku znaku jest symbol Cu, po nim

kolejno symbole oraz średnie stężenie głównych pierwiastków stopowych, np.

CuZn20Al2As. Po znaku stopu miedzi można podać dodatkowo oznaczenie sta-

nu materiału (według PN-EN 1173:1999), np. R550 oznacza stan zapewniający

minimalną wytrzymałość na rozciąganie równą 550 MPa. Stopy odlewnicze mają

znak zakończony kreską i literą C (lub B, jeśli są dostarczone w postaci gąsek),

np. CuSn5Pb9–C (według projektu PN-EN 1982). Znak stopu odlewniczego

uzupełnia też oznaczenie rodzaju procesu odlewania: GS – do form piaskowych,

GM – kokilowego, GZ – odśrodkowego, GC – ciągłego oraz GP – ciśnieniowego,

np. CuAl11Fe6Ni6–C–GM.

7. Metale nieżelazne i ich stopy

718

7 roz 8-11-02 18:19 Page 718

7.2.3. Stopy miedzi z cynkiem

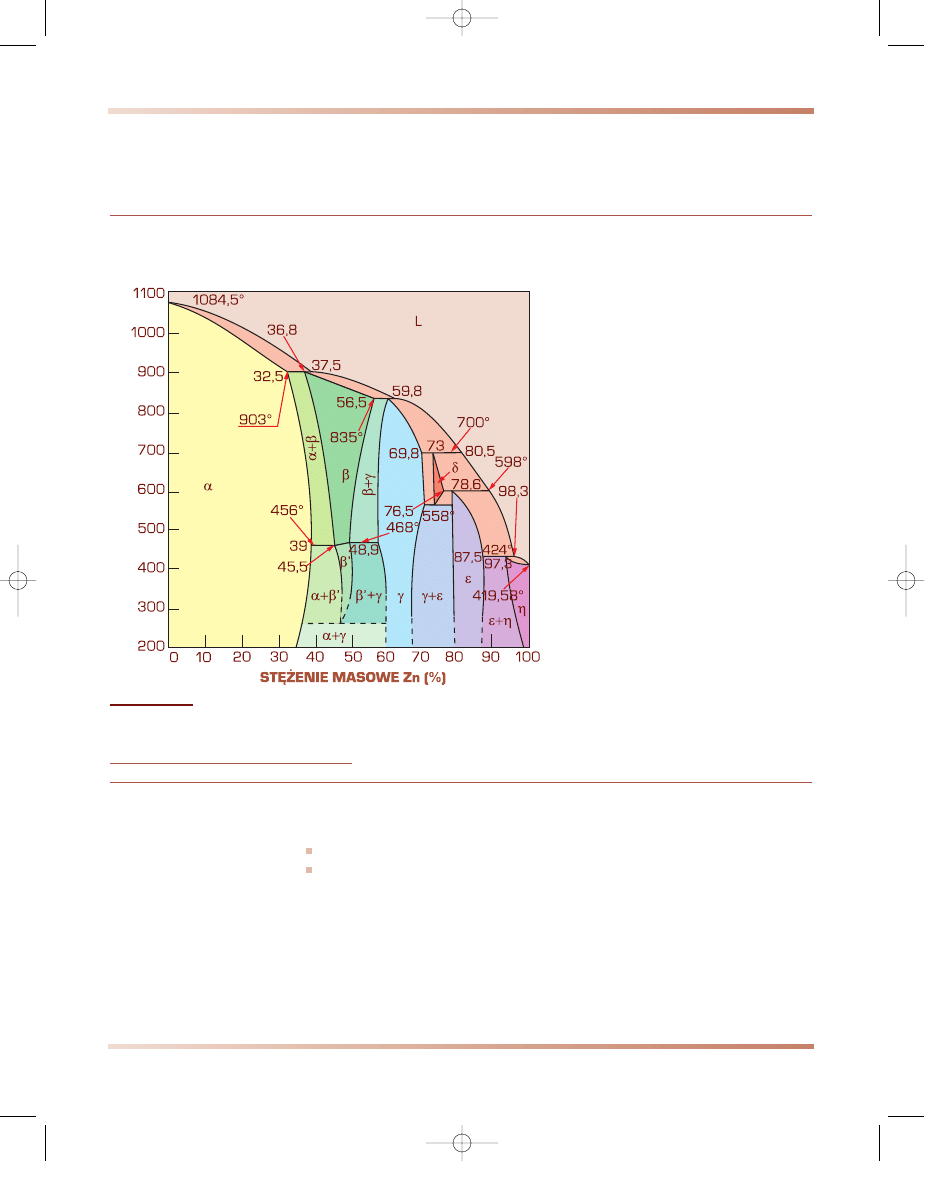

UKŁAD Cu–Zn

Miedź tworzy z cynkiem dwa roztwory stałe graniczne

α

– o sieci A1 i

η

– o sie-

ci A3 oraz trzy fazy międzymetaliczne

β

,

γ

,

ε

typu elektronowego. Faza

β

jest roz-

tworem stałym wtórnym na osnowie fazy elektronowej CuZn o stężeniu elektrono-

wym 3/2. W temperaturze niższej od

456°C roztwór ten występuje jako upo-

rządkowany i jest oznaczany jako

β′

. Fa-

za

γ

jest roztworem stałym wtórnym na

osnowie fazy elektronowej Cu

5

Zn

8

o stę-

żeniu elektronowym 21/13. Faza

ε

jest

roztworem stałym wtórnym na osnowie

fazy elektronowej CuZn

3

o stężeniu elek-

tronowym 7/4. W zakresie temperatury

558÷730°C występuje ponadto roztwór

stały graniczny

δ

o sieci A1, ulegający

w temperaturze 558°C rozpadowi eutek-

toidalnemu na mieszaninę faz

γ

+

ε

.

Spośród wymienionych faz jedynie fa-

za

α

krystalizuje bezpośrednio z cieczy,

a pozostałe powstają w wyniku reakcji pe-

rytektycznych. Zakresy stężenia oraz

temperatury występowania poszczegól-

nych faz i ich mieszanin przedstawia wy-

kres równowagi układu Cu–Zn, pokazany

na rysunku 7.13.

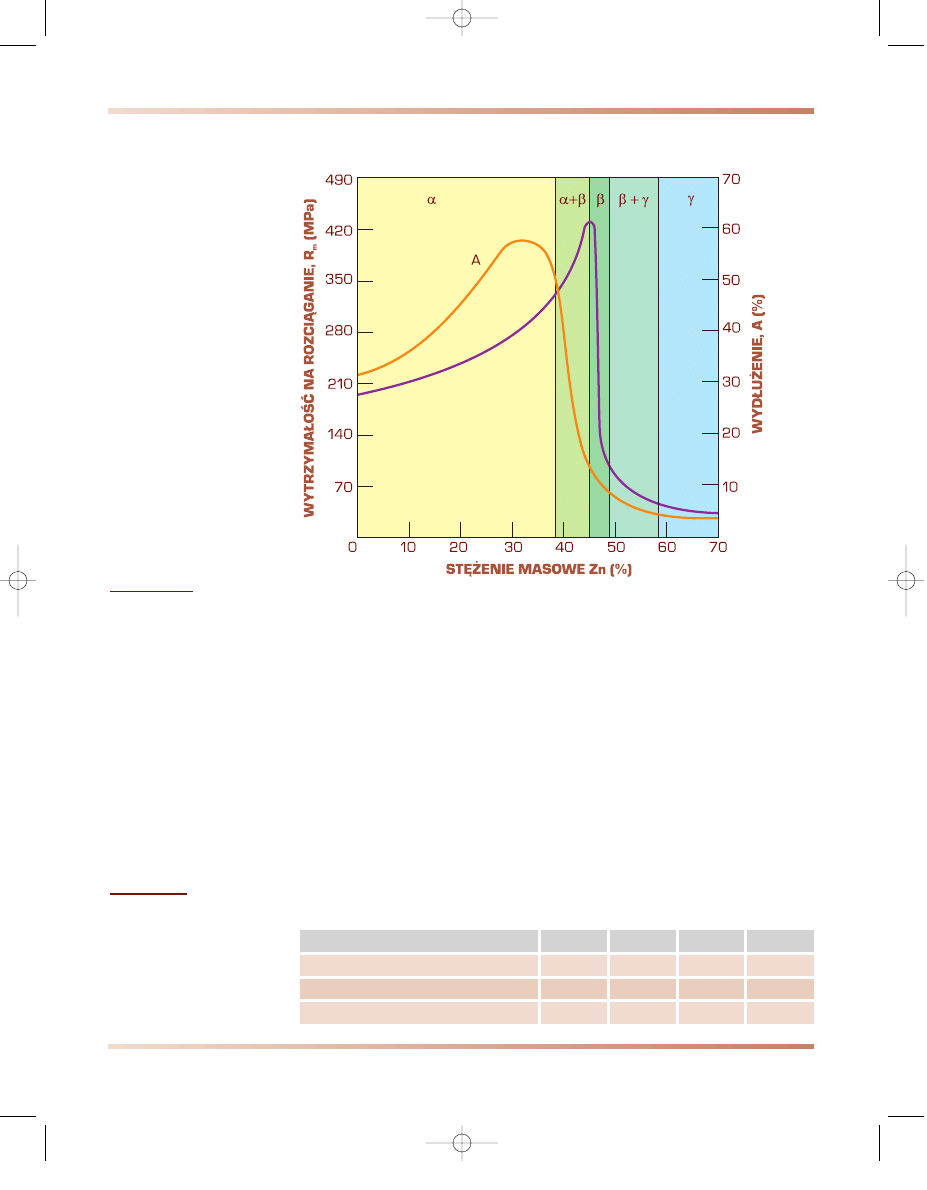

STRUKTURA I WŁASNOŚCI

DWUSKŁADNIKOWYCH STOPÓW MIEDZI Z CYNKIEM

Stopy miedzi z cynkiem, jako głównym pierwiastkiem stopowym, są nazywane

mosiądzami. Mosiądze dwuskładnikowe (tabl. 7.21 i 7.22) – ze względu na skład

fazowy – dzieli się na:

jednofazowe – o strukturze roztworu

α

i stężeniu od 2 do 39% Zn,

dwufazowe o strukturze mieszaniny

α

+

β

i stężeniu od 39 do 45% Zn.

Mosiądze jednofazowe cechuje bardzo duża plastyczność, co umożliwia stoso-

wanie ich na produkty głęboko tłoczone i obrabiane plastycznie na zimno. Duża

plastyczność w podwyższonej temperaturze umożliwia ich obróbkę plastyczną na

gorąco. Mosiądze zawierające 5 do 20% Zn są nazywane tradycyjnie tombakami.

Dodatek Zn do ok. 30% zwiększa plastyczność oraz wytrzymałość mosiądzu

(rys. 7.14). Wytrzymałość mosiądzów zawierających ok. 30 do 45% Zn zwiększa

się przy znacznym zmniejszeniu plastyczności (rys. 7.14). Wiąże się to z obecno-

ścią fazy

β′

w mosiądzach dwufazowych i dlatego można je obrabiać plastycznie

7.2. Miedź i jej stopy

719

TEMPERA

TURA (°C)

Rysunek 7.13

Wykres równowagi Cu–Zn (według D.T. Hawkinsa)

7 roz 8-11-02 18:19 Page 719

7. Metale nieżelazne i ich stopy

720

Grupa stopów

Do obróbki plastycznej

Odlewnicze

dwuskładnikowe

ołowiowe

wieloskładnikowe

wysokoniklowe

Zakres

stężenia

składników

stopu, %

Cu

59,5÷96

55÷64

56,5÷82

42÷66

52÷88

Zn

4÷40,5

33,4÷44,1

17÷42

15,6÷45

9,9÷45,5

Ni

0÷0,3

0÷0,3

0÷3

6÷19

0÷6

Sn

–

0÷0,5

0÷1,5

0÷0,2

0÷1

Al

–

0÷0,5

0÷6

–

0÷7

Fe

–

–

0÷3,5

0÷0,3

0÷4

Mn

–

–

0÷5

0÷6

0÷5

Si

–

–

0÷1,3

–

0÷5

Pb

–

0,2÷4,2

0÷2,5

0÷3,3

0÷2,5

As

–

0÷0,15

0÷0,08

–

0÷0,15

inne

–

–

Co: 0÷0,55

–

Sb: 0÷0,15,

P: 0÷0,03

Gatunki

podano w tabl. 7.22

podano w tabl. 7.25 podano w tabl. 7.26 podano w tabl. 7.28 podano w tabl. 7.27

Normy

Tablica 7.21

Orientacyjne zakresy stężenia pierwiastków stopowych w różnych grupach stopów miedzi z cynkiem

Znak stopu

Stężenie pierwiastków

1)

, %

Norma

Zn

Ni

Sn

Pb

Fe

Al

CuZn5

5

≤0,3

≤0,1

≤0,05

≤0,05

≤0,02

2)

,

4)

CuZn10

10

≤0,1

≤0,05

≤0,05

≤0,02

2)

,

4)

,

5)

CuZn15

15

≤0,1

≤0,05

≤0,05

≤0,02

2)÷5)

CuZn20

20

≤0,1

≤0,05

≤0,05

≤0,02

2)

,

4)

,

5)

CuZn28

28

≤0,1

≤0,05

≤0,05

≤0,02

4)

CuZn30

30

≤0,1

≤0,05

≤0,05

≤0,02

2)÷5)

CuZn33

33

≤0,1

≤0,05

≤0,05

≤0,02

2)

,

4)

CuZn36

35,5

≤0,1

≤0,05

≤0,05

≤0,02

2)÷6)

CuZn37

37

≤0,1

≤0,1

≤0,1

≤0,05

2)

,

4)÷6)

CuZn40

39,5

≤0,2

≤0,3

≤0,2

≤0,05

2)

,

4)

,

6)

1)

Inne razem ≤0,1÷0,2; wartości bez znaku ≤ oznaczają stężenie średnie.

Normy:

2)

PN-EN 1652:1999,

3)

PN-EN 1654:2001,

4)

PN-EN 12163:2002,

5)

PN-EN 12166:2002,

6)

PN-EN 12167:2002.

Tablica 7.22

Orientacyjny skład chemiczny stopów miedzi z cynkiem, dwuskładnikowych, do obróbki plastycznej

7 roz 8-11-02 18:19 Page 720

wyłącznie na gorąco. Mosiądze dwufazowe obrabia się plastycznie na gorąco

w temperaturze, w której wykazują one strukturę jednofazową

β

(rys. 7.13).

Stopy Cu z Zn w znacznym stopniu umacniają się w wyniku zgniotu. W zależ-

ności od stopnia gniotu mogą być dostarczane w różnym stanie (tabl. 7.23). Przy

większych stopniach gniotu jest stosowane międzyoperacyjne wyżarzanie rekrysta-

lizujące mosiądzów w temperaturze 500÷580°C.

Wymagania dotyczące m.in. stopów Cu z Zn znajdują się w normach obejmu-

jących produkty hutnicze: płyty, blachy, taśmy i krążki ogólnego przeznaczenia

(PN-EN 1652:1999), taśmy na sprężyny i złączki (PN-EN 1654:2001), pręty ogól-

nego przeznaczenia (PN-EN 12163:2002), pręty do obróbki skrawaniem na auto-

matach (PN-EN 12164:2002), druty ogólnego przeznaczenia, na sprężyny i ele-

menty złączne (PN-EN 12166:2002), kształtowniki i pręty prostokątne ogólnego

przeznaczenia (PN-EN 12167:2002), pręty z otworem do obróbki skrawaniem na

7.2. Miedź i jej stopy

721

R

m

Rysunek 7.14

Wpływ stężenia Zn na wytrzymałość na rozciąganie i wydłużenie mosiądzów (według W.W. Malcewa)

Stan

Miękki

Półtwardy

Twardy

Sprężysty

Stopień gniotu, %

0

10÷15

20÷25

50÷60

Wytrzymałość na rozciąganie R

m

, MPa

290

350

400

520

Wydłużenie A, %

45

25

15

5

Tablica 7.23

Przykładowe zestawienie własności stopu CuZn37 w stanie zgniecionym

7 roz 8-11-02 18:19 Page 721

automatach (PN-EN 12168:2002), odkuwki (PN-ISO 1640:1999), łożyska ślizgowe

(PN-ISO 4382-2:1996). Krajowe gatunki mosiądzów podano w dotychczasowych

normach PN-92/H-87025, PN-91/H-87026 i PN-93/H-87027.

ODPORNOŚĆ STOPÓW MIEDZI Z CYNKIEM NA KOROZJĘ

Mosiądze charakteryzują się dobrą odpornością na korozję, szczególnie atmos-

feryczną i w wodzie morskiej. Odporność na korozję stopów miedzi z cynkiem

zwiększa się wraz ze wzrostem stężenia Cu. Najczęściej spotykanymi rodzajami ko-

rozji mosiądzów jest odcynkowanie oraz korozja naprężeniowa, zwana pękaniem

sezonowym mosiądzów.

Odcynkowanie zachodzi w mosiądzach dwufazowych oraz jednofazowych o stę-

żeniu Zn przekraczającym 20% zanurzonych w elektrolitach zawierających Cl.

W elektrolitach takich Cu oraz Zn przechodzą do roztworu, z którego Cu wytrąca

się w postaci gąbczastej, co wzmaga korozję (porównaj rys. 5.70c). Odcynkowanie

nie powoduje zmian kształtu korodującego przedmiotu, lecz wpływa na znaczne

obniżenie własności wytrzymałościowych mosiądzu. Metodykę określania odpor-

ności mosiądzów na odcynkowanie podano w normie PN-EN ISO 6509:1997.

Pękanie sezonowe jest międzykrystaliczną korozją naprężeniową mosiądzów

jedno- lub dwufazowych, obrobionych plastycznie na zimno i poddanych działaniu

ośrodka zawierającego amoniak. Temu rodzajowi korozji można zapobiegać przez

wyżarzanie odprężające w temperaturze 200÷300°C. Skłonność mosiądzów do pę-

kania sezonowego bada się w próbie rtęciowej, opisanej w normie PN-EN ISO

196:1997, a także w próbie amoniakalnej, której metodykę podano w normie PN-

ISO 6957:1997. W efekcie tych prób można stwierdzić podatność mosiądzu na ko-

rozję w ośrodkach zawierających amoniak.

WIELOSKŁADNIKOWE STOPY MIEDZI Z CYNKIEM

Własności mosiądzów dwuskładnikowych są polepszane przez wprowadzenie

dalszych dodatków stopowych. Należą do nich Si, Al, Sn, Pb, Fe, Mn, Ni i As, do-

dawane pojedynczo lub w różnych zestawieniach, zwykle o łącznym stężeniu nie-

przekraczającym 4%. Dodatki te z wyjątkiem niklu rozpuszczają się w roztworze

stałym i zmieniają strukturę mosiądzu podobnie jak cynk, przy czym intensywność

ich działania w porównaniu z cynkiem określają współczynniki zestawione w tabli-

cy 7.24. Współczynnik odczytany w tej tablicy umożliwia obliczenie równoważne-

go stężenia Zn i orientacyjne określenie struktury stopu na podstawie wykresu rów-

nowagi Cu–Zn.

Dodawane pierwiastki stopowe powodują zwiększenie wytrzymałości i odporno-

ści mosiądzów na korozję. Krzem poprawia lejność i zwiększa odporność mosią-

dzów na ścieranie, lecz zmniejsza ich plastyczność, a w stężeniu do 1% obniża wraż-

liwość tych stopów na korozję naprężeniową. Odporność mosiądzów na ścieranie

7. Metale nieżelazne i ich stopy

722

Tablica 7.24

Współczynniki zmiany struktury stopów wieloskładnikowych przez dodatki stopowe w porównaniu

z oddziaływaniem 1% Zn

Dodatek stopowy

Si

Al

Sn

Mg

Pb

Cd

Fe

Mn

Ni

Współczynnik

10

6

2

2

1

1

0,9

0,5

-1,4

7 roz 8-11-02 18:19 Page 722

intensywnie polepsza również Mn, szczególnie w obecności Si i Al. Dodatek Al

zwiększa także twardość i własności wytrzymałościowe, nieznacznie zmniejszając

plastyczność mosiądzów. Dodatek 2÷3% Al zapobiega odcynkowaniu mosiądzów,

które jest hamowane również przez dodatek As, Ni lub 1÷2% Sn. Natomiast Fe

przyspiesza przebieg odcynkowania. Dodatek Fe powoduje jednak zmniejszenie

skłonności do pękania na gorąco, poprawia własności wytrzymałościowe i wydłu-

żenie oraz zapewnia drobnoziarnistość mosiądzom odlewniczym.

Złą skrawalność stopów Cu z Zn, zwłaszcza dwufazowych, polepsza dodatek

1,5÷4% Pb (tabl. 7.25). Ołów nie występuje w tych mosiądzach na granicach ziarn,

7.2. Miedź i jej stopy

723

Znak stopu

Stężenie pierwiastków

1)

, %

Norma

Zn

Pb

Al

Sn

Fe

Ni

As

Mn

CuZn35Pb1

35

1,2

≤0,05

≤0,1

≤0,1

≤0,3

–

–

2)÷5)

CuZn35Pb2

35

2

≤0,05

≤0,2

≤0,1

–

–

3)÷6)

CuZn36Pb2As

36

2,3

≤0,05

≤0,1

≤0,1

0,09

≤0,1

3)

,

5)

,

6)

CuZn36Pb3

36

3

≤0,05

≤0,2

≤0,3

–

–

3)÷6)

CuZn37Pb0,5

37

0,45

≤0,05

≤0,2

≤0,1

–

–

2)

CuZn37Pb1

37

1,2

≤0,05

≤0,2

≤0,2

–

–

3)

,

5)

,

6)

CuZn37Pb2

37

2

≤0,05

≤0,2

≤0,2

–

–

2)÷6)

CuZn38Pb1

38

1,2

≤0,05

≤0,2

≤0,2

–

–

3)

,

5)

,

6)

CuZn38Pb2

38

2

≤0,05

≤0,2

≤0,2

–

–

2)÷6)

CuZn38Pb4

38

3,9

≤0,05

≤0,3

≤0,3

–

–

3)÷6)

CuZn39Pb0,5

39

0,5

≤0,05

≤0,2

≤0,2

–

–

2)÷5)

CuZn39Pb1

39

1,2

≤0,05

≤0,2

≤0,2

–

–

3)

,

5)

,

6)

CuZn39Pb2

39

2

≤0,05

≤0,3

≤0,3

–

–

2)÷6)

CuZn39Pb2Sn

39

2

≤0,1

0,35

≤0,4

–

–

5)

CuZn39Pb3

39

3

≤0,05

≤0,3

≤0,3

–

–

3)÷6)

CuZn40Pb2

40

2

≤0,05

≤0,3

≤0,3

–

–

3)÷6)

CuZn40Pb2Al

40

2,3

0,28

≤0,3

≤0,3

–

–

5)

CuZn40Pb2Sn

40

2

≤0,1

0,35

≤0,4

–

–

5)

CuZn41Pb1Al

41

1,2

0,28

≤0,3

≤0,3

–

–

5)

CuZn42PbAl

42

0,5

0,28

≤0,3

≤0,3

–

–

5)

CuZn43Pb1Al

43

1,2

0,28

≤0,3

≤0,3

–

–

5)

CuZn43Pb2

43

2,3

≤0,05

≤0,3

≤0,3

–

–

5)

CuZn43Pb2Al

43

2,3

0,28

≤0,3

≤0,3

–

–

5)

1)

Inne razem ≤0,1÷0,2; wartości bez znaku ≤ oznaczają stężenie średnie.

Normy:

2)

PN-EN 1652:1999,

3)

PN-EN 12164:2002,

4)

PN-EN 12166:2002,

5)

PN-EN 12167:2002,

6)

PN-EN 12168:2002.

Tablica 7.25

Orientacyjny skład chemiczny stopów miedzi z cynkiem i ołowiem, przeznaczonych do obróbki plastycznej

7 roz 8-11-02 18:19 Page 723

Wyszukiwarka

Podobne podstrony:

W09 Ja wstep ROZ

164 ROZ M G w sprawie prowadzeniea prac z materiałami wybu

124 ROZ stwierdzania posiadania kwalifikacji [M G P P S

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 04 n

Dz U 1997 109 704 R S u ba bezpiecze stwa i higi 3

mechanik pojazdow samochodowych 723[04] z1 04 n

mechanik operator pojazdow i maszyn rolniczych 723[03] o1 05 u

013 ROZ M T G M w sprawie warunków technicznych, jakim pow

4 ROZ w sprawie warunkow techn Nieznany (2)

mechanik operator pojazdow i maszyn rolniczych 723[03] z3 02 n

16 ROZ w sprawie warunkow tec Nieznany

mechanik pojazdow samochodowych 723[04] z2 02 u

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 05 n

18 ROZ warunki tech teleko Nieznany (2)

034 ROZ M I w sprawie wzoru protokołu obowiązkowej kontroli

5 ROZ w sprawie warunkow tech Nieznany (2)

123 roz uprawnienia D20140176id Nieznany

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 05 u

więcej podobnych podstron