Przekładnie obiegowe

Przekładnie, w których oś chociażby jednego koła zębatego jest ruchoma

względem obudowy, noszą nazwę przekładni obiegowych lub

planetarnych. Przekładnie obiegowe wykazują pewne cechy wspólne z

przekładniami zwykłymi o ustalonym położeniu osi kół, ale też mają wiele

cech odmiennych. W niektórych przypadkach te odmienne cechy

stanowią na tyle istotne zalety, że skłaniają konstruktora do stosowania

przekładni obiegowych. Do cech wspólnych można zaliczyć:

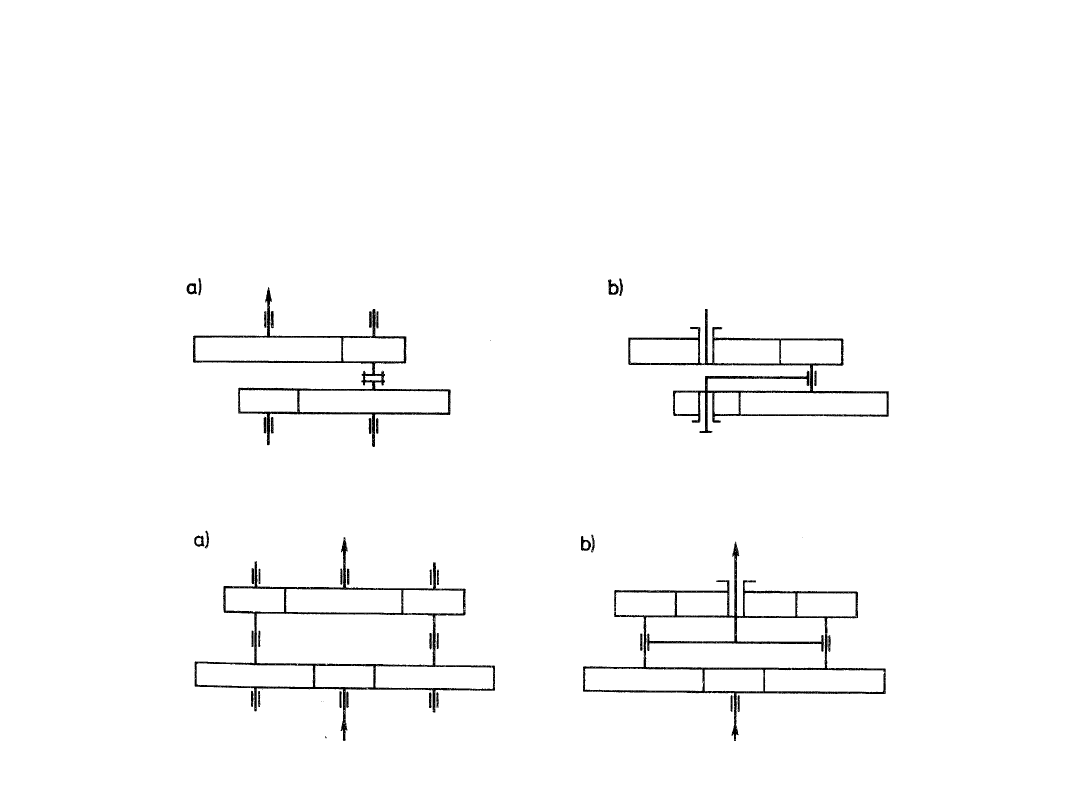

1) współosiowość wału czynnego i biernego:

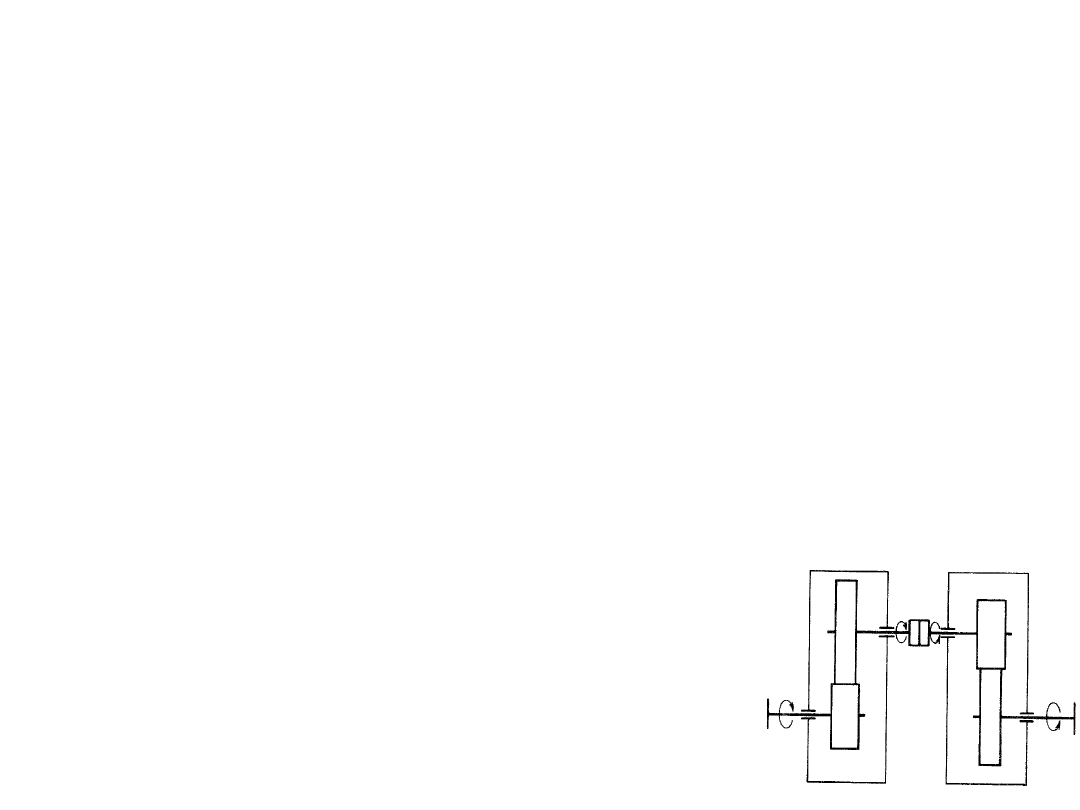

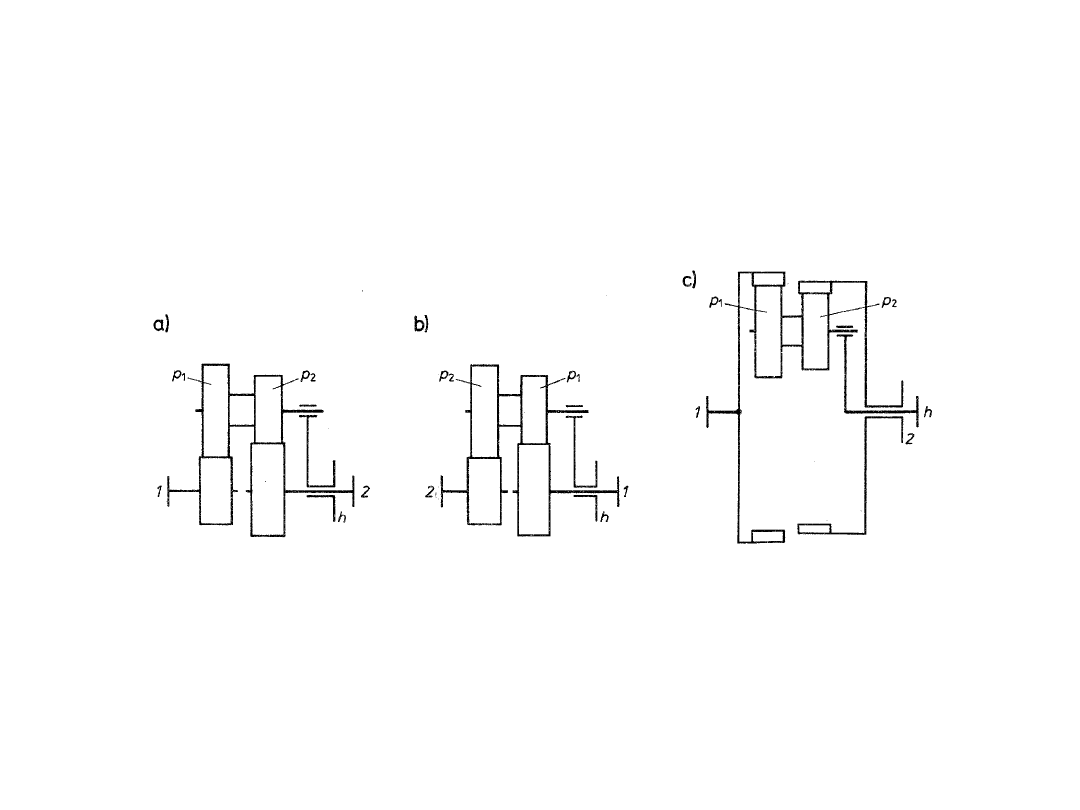

Przekładnia dwustopniowa: a) o stałym położeniu osi kół i o współosiowych

wałach, b) o zmiennym położeniu osi jednej pary kół łożyskowanych w

jarzmie

2) wielodrożność przepływu mocy:

Przekładnia dwudrożna: a) o stałym położeniu osi kół, b) o zmiennym

położeniu osi kół ułożyskowanych w ruchomym jarzmie

Wymienione cechy występują zawsze w przekładniach obiegowych,

natomiast rzadko spotykamy je w zwykłych przekładniach o stałych

osiach. Wielodrożność przepływu mocy powoduje istotne zmiany

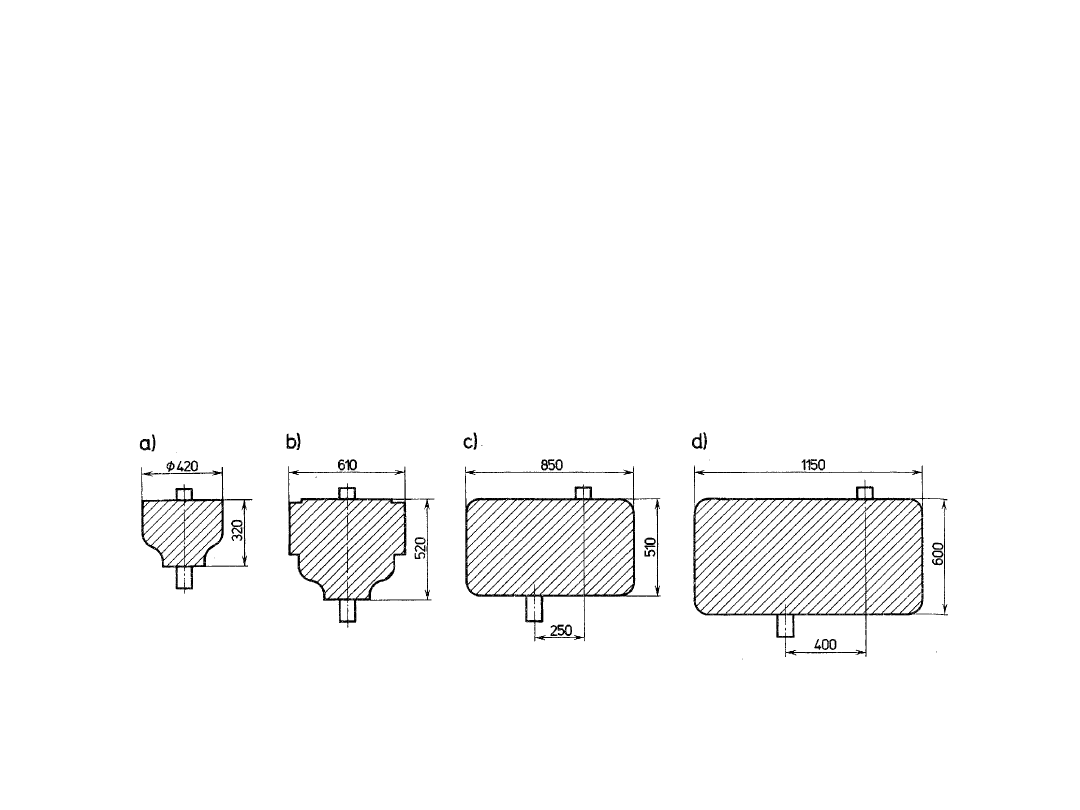

gabarytów i mas przekładni. Na rysunku przedstawiono w jednakowej

skali cztery przekładnie przeznaczone do przenoszenia mocy 750 kW przy

prędkości obrotowej 24000/3000 obr/min. Przekładnia obiegowa (a) w

specjalnym wykonaniu ma masę 87 kg, natomiast w standardowym

wykonaniu, oferowanym w zwykłych katalogach (b), ma masę około 370

kg. Zwykła przekładnia szeregowa (c), wykonana ze stali do nawęglania,

ma masę około 570 kg, natomiast w przypadku zastosowania stali do

ulepszania cieplnego (d) ma masę 1400 kg. Odpowiednio do

powiększonej masy powiększone są jej gabaryty, wobec czego przy

ustalonych prędkościach obrotowych pracuje ze znacznie zwiększonymi

prędkościami obwodowymi.

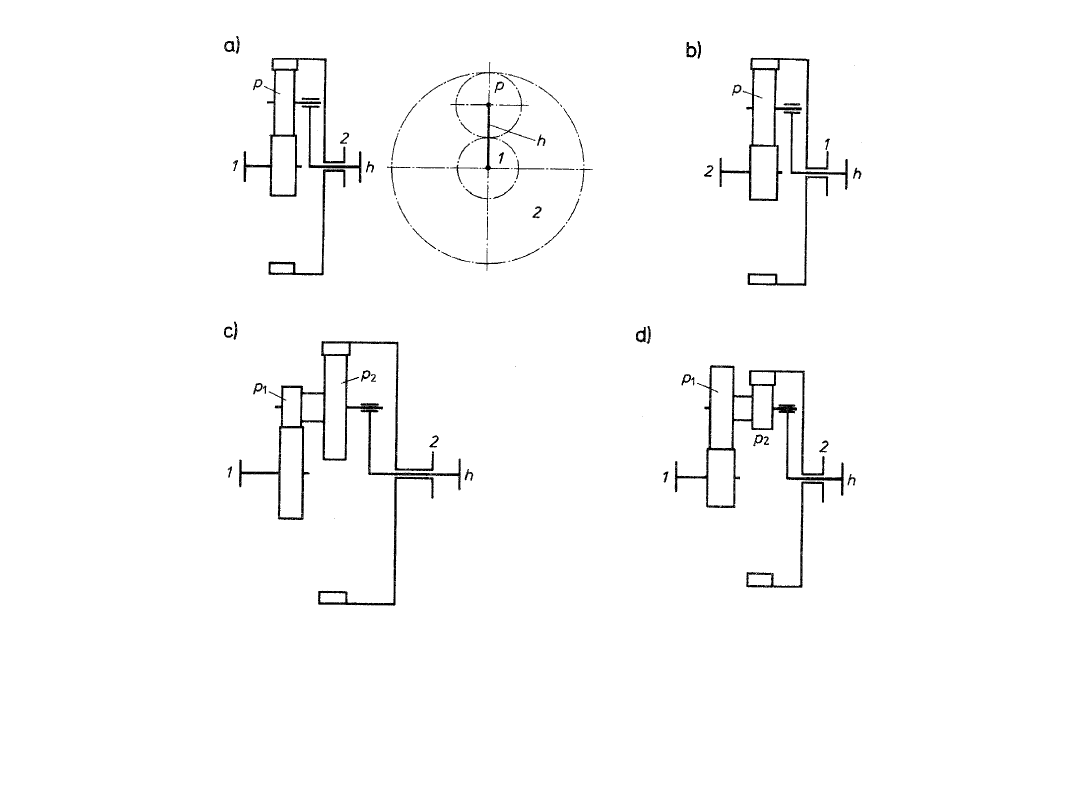

Wpływ rodzaju przekładni zębatej na jej masę i gabaryty: a) przekładnia

obiegowa w

specjalnym wykonaniu, b) przekładnia obiegowa w normalnym

wykonaniu, c)

przekładnia walcowa o stałych osiach i zębach utwardzanych,

d) przekładnia walcowa o stałych osiach i zębach ulepszanych cieplnie

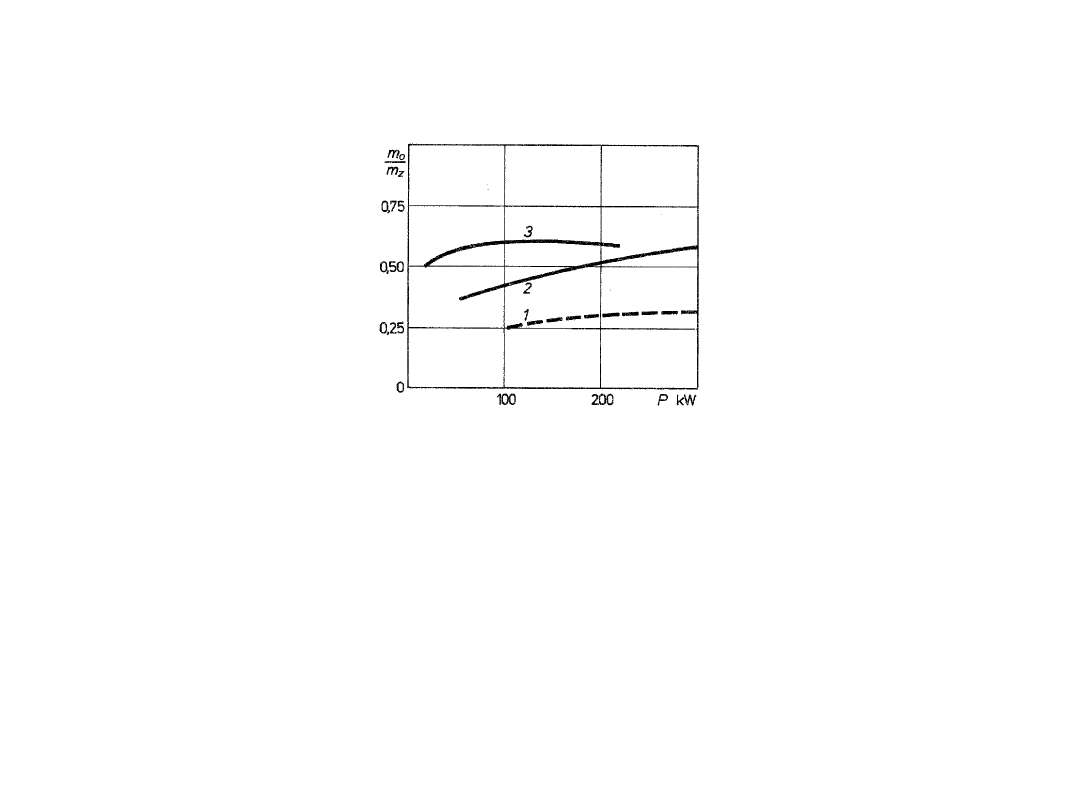

Na rysunku przedstawiono wartość stosunku masy przekładni obiegowej

m

o

do masy przekładni zwykłej m

z

w zależności od przenoszonej mocy.

Wartości określono dla przekładni o prędkości obrotowej na wejściu n =

1000 obr/min.

Stosunek masy przekładni obiegowej m

o

do masy przekładni zwykłej m

z

w

zależności od przenoszonej mocy

Przekładnia obiegowa wykonana była ze stali utwardzanych, z wyjątkiem

koła wewnętrznie uzębionego, wykonanego ze stali ulepszanej cieplnie.

Zwykłe przekładnie wykonane były też ze stali ulepszanych. Linia 1

dotyczy przekładni o przełożeniu i = 5 z łożyskami ślizgowymi, linia 2

dotyczy analogicznych przekładni z łożyskami tocznymi. Linia 3 dotyczy

przekładni dwustopniowych o przełożeniu i = 10 wyposażonych w łożyska

toczne. Wraz ze zmniejszaniem się masy przekładni obiegowej w

stosunku do zwykłej, zmniejszeniu ulegają masy i masowe momenty

bezwładności elementów wirujących, co jest korzystną cechą przekładni

w przypadku częstych rozruchów.

Przekładnie obiegowe mają wiele cech nie spotykanych w zwykłych

przekładniach o stałych osiach. Są one niekiedy tak istotne dla

konstruktora, że nie widzi on możliwości zastąpienia przekładni

obiegowych zwykłymi przekładniami. Między innymi przekładnie

obiegowe mają zwykle większą liczbę stopni swobody, co umożliwia:

•

sumowanie momentów i mocy pochodzących z kilku napędów

(przekładnie

sumujące),

•

rozdział momentów i mocy na kilka odbiorników (przekładnie

różnicowe).

Istnieje też prosty sposób na zmianę przełożenia przekładni obiegowej,

wystarczy spowodować zahamowanie jednego jej elementu, natomiast w

zwykłej przekładni konieczne jest stosowanie synchronizatorów podczas

przełączania kół zębatych.

Przez sprzężenie dwóch przekładni obiegowych lub przekładni obiegowej

z przekładnią bezstopniową uzyskuje się możliwość dużo większej zmiany

przełożenia niż dwustopniowej przekładni o stałych osiach.

Przekładnie obiegowe stały się konkurencyjne wobec zwykłych przekładni

nawet w tych przypadkach, gdy konstrukcyjnie ograniczymy ich liczbę

stopni swobody do jednego, a więc, gdy zastosujemy jeden napęd i jeden

odbiornik mocy. Przekładnie obiegowe mają mniejsze gabaryty i masy, a

także ich sprawność jest większa. Pomimo zwykle wyższych kosztów

wytwarzania, znajdują one szerokie zastosowanie szczególnie tam, gdzie

istotną rolę odgrywają zarówno małe gabaryty jak i masy.

Podstawowe określenia

Analiza pracy przekładni obiegowej wymaga wprowadzenia pojęć i

określeń rzadko lub w ogóle nie stosowanych w przypadkach zwykłych

przekładni o stałych osiach kół. Konieczne jest też uściślenie definicji

niektórych pojęć stosowanych w przypadkach zwykłych przekładni. Tak na

przykład w zwykłych przekładniach przez przełożenie rozumie się

najczęściej stosunek bezwzględnych wartości prędkości obrotowych, nie

zwraca się zwykle uwagi na ich kierunki. W przekładniach obiegowych

konieczne jest rozróżnienie kierunków. Musimy zatem uwzględniać znak

przy liczbie zębów. I tak, dla podstawowych cech geometrycznych kół

zębatych:

•

koła zewnętrznie uzębione mają liczbę zębów dodatnią,

•

koła wewnętrznie uzębione mają liczbę zębów ujemną,

•

współczynnik przesunięcia zarysu (zęby korygowane) jest

dodatni, gdy

narzędzie odsuwane jest od materiału, bez

względu na to, czy jest to koło

zewnętrznie czy wewnętrznie

uzębione,

•

współczynnik przesunięcia zarysu (zęby korygowane) jest ujemny,

gdy

narzędzie wsuwane jest w głąb materiału, bez względu na

rodzaj

zazębienia.

Zarówno w kołach zewnętrznie uzębionych, jak i w kołach wewnętrznie

uzębionych moduł zęba jest zawsze dodatni. Po uwzględnieniu znaku

liczby zębów:

•

średnice kół zewnętrznie uzębionych są dodatnie, a kół

wewnętrznie

uzębionych są ujemne

•

odległość osi kół zewnętrznie uzębionych (a) jest dodatnia, a

odległość osi

kół o wewnętrznym zazębieniu (b) jest ujemna.

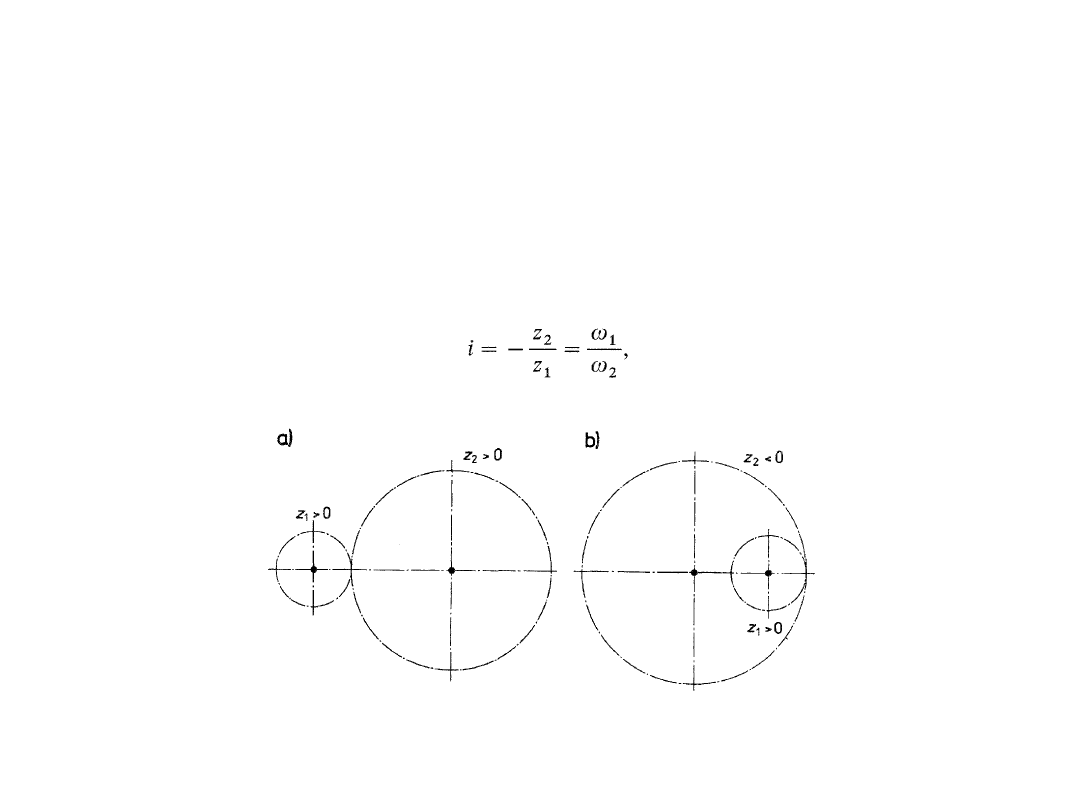

Dla tak przyjętych oznaczeń przełożenie jednej pary kół wyraża się

zależnością:

gdzie

jest prędkością kątową.

Przekładnia: a) o zazębieniu zewnętrznym, b) o zazębieniu wewnętrznym

W przypadku zazębienia zewnętrznego przełożenie jest liczbą ujemną, co

oznacza, że koła obracają się w przeciwnych kierunkach, natomiast w

przypadku zazębienia wewnętrznego przełożenie jest dodatnie, ponieważ

koła obracają się w zgodnych kierunkach, przy czym jest rzeczą obojętną,

który kierunek uznany zostanie za dodatni, a który za ujemny; o znaku

przełożenia decyduje ich zgodność lub niezgodność. Istotną rzeczą jest

natomiast, aby w rozpatrywanej przekładni wszystkie prędkości kół

obracających się w zgodnym kierunku miały ten sam znak.

Znaki momentów obrotowych są następujące:

• na wałku (kole) napędzającym przekładnię moment obrotowy ma

znak zgodny ze znakiem prędkości kątowej, zatem ich iloczyn

określający moc doprowadzoną do przekładni ma znak dodatni bez

względu na kierunek obrotów,

• na wałku roboczym (hamowanym przez maszynę roboczą) moment

obrotowy ma znak przeciwny do znaku prędkości obrotowej, a więc

moc ma zawsze znak ujemny jako moc odprowadzana.

W przypadku przekładni dwustopniowej, sprzęgło

pomiędzy stopniami obciążone jest z jednej strony

momentem dodatnim, a z drugiej strony momentem

ujemnym lub ogólnie momentami o różnych znakach,

ponieważ jedna połówka sprzęgła należy do wału

zdawczego, a druga do wału napędzającego

przekładnię.

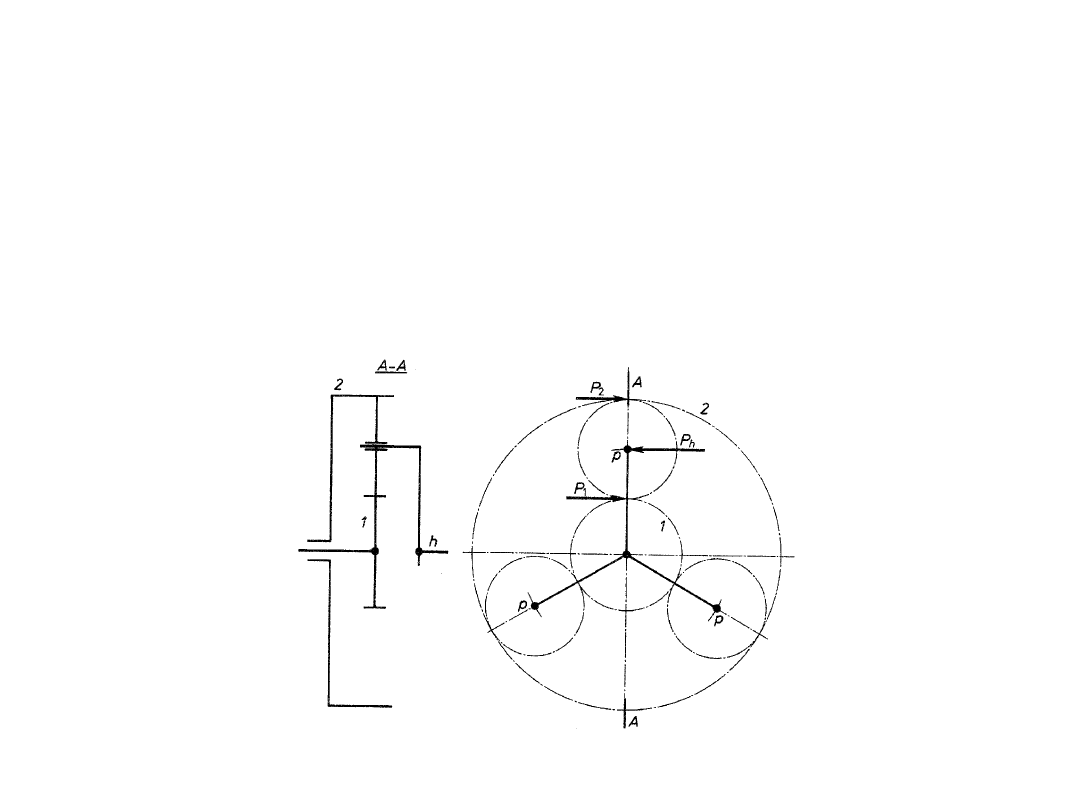

Na rysunku przedstawiono prostą przekładnię obiegową złożoną z

następujących elementów:

•

koła centralnego 1 osadzonego na wale 1,

•

koła centralnego 2 osadzonego na wale 2,

•

jarzma kół obiegowych osadzonego na wale h,

•

trzech kół obiegowych (satelitów) p, ułożyskowanych w jarzmie h

i równomiernie rozmieszczonych na obwodzie, sprzęgających koło

1 z kołem 2.

Schemat prostej przekładni obiegowej

Przekładnia ta może pracować w następujących wariantach:

1. Gdy jarzmo i wał h są nieruchome, tj. na stałe związane z

obudową przekładni, przekładnia pracuje w układzie trójdrożnym.

Ponieważ osie wszystkich kół związane są z obudową i nie

wykonują

wzajemnych

ruchów,

przekładnia

nie

spełnia

podstawowego warunku przekładni obiegowej. Jest więc zwykłą

trójdrożną przekładnią z wewnętrznym zazębieniem. Cechuje się

ona współosiowością wałów 1 i 2, rozdziałem przepływu mocy i

zwartą budową.

2. Gdy jarzmo i wał h są ruchome, tj. gdy osie kół obiegowych

przemieszczają się razem z jarzmem, przekładnia pracuje jako

przekładnia obiegowa bez względu na stan kół lub wałów 1 i 2.

Koła obiegowe p wykonują złożony ruch, obracają się bowiem

względem własnych osi i są unoszone wraz z jarzmem, dokonując

dodatkowego obrotu względem osi 1 i 2. Przekładnia ta ma dwa

stopnie swobody, co oznacza, że dla jednoznacznego określenia

ruchu poszczególnych elementów trzeba założyć stan dwóch

wałów.

Gdyby na przykład przyjąć, że wał 2 jest nieruchomy (n

2

= O), to dopiero

po założeniu prędkości obrotowej n

1

wału 1 można by wyznaczyć

prędkość obrotową wału h lub prędkości kątowe kół obiegowych.

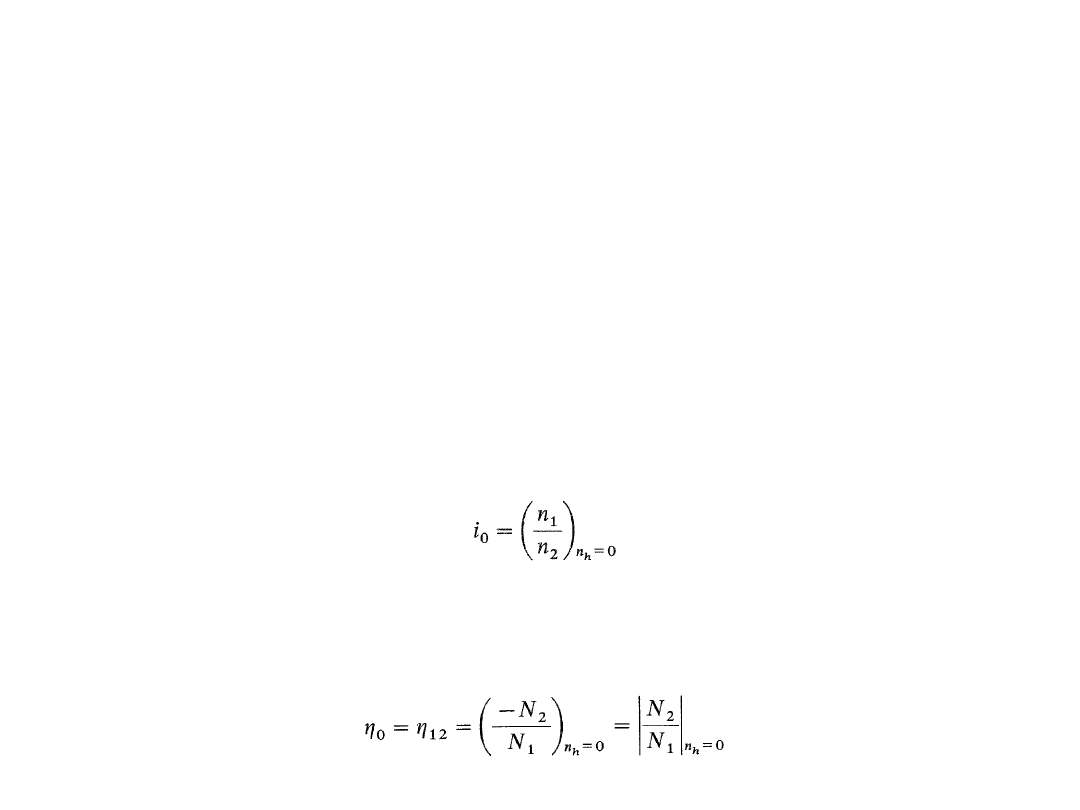

2. Sprawność bazowa będąca stosunkiem mocy wyjściowej N

2

ze znakiem

ujemnym do mocy wejściowej N

i

lub wartością bezwzględną tego

stosunku, przy nieruchomym jarzmie (n

h

= 0).

W schematach kinematycznych nie ma potrzeby rysowania wszystkich kół

obiegowych, zwykle rozpatruje się tylko przekrój A-A, na którym

przedstawia się wymiary tylko jednego koła obiegowego. Dopiero w

obliczeniach geometrycznych i wytrzymałościowych uwzględnia się liczbę

i

położenie

kół

obiegowych.

Pomimo

tego,

że

podstawową

charakterystyczną cechą przekładni obiegowej jest ruchome jarzmo kół

obiegowych, w obliczeniach analitycznych stosuje się wielkości określone

w przypadku nieruchomego jarzma. Ten szczególny przypadek oznaczany

będzie indeksem 0, a w ten sposób określone wielkości nazywane będą

wielkościami bazowymi. W dalszych rozważaniach przydatne będą dwie

wielkości bazowe:

1. Przełożenie bazowe określające stosunek prędkości obrotowych wałów

n

1

, n

2

przy nieruchomym jarzmie (n

h

= 0):

Bardzo istotną cechą przekładni obiegowych jest znak i

0

, określający

kierunek obrotów kół centralnych w przypadku nieruchomego jarzma (n

h

= 0). Jeżeli kierunki obrotów obu kół centralnych są jednakowe, to

zgodnie z poprzednio przyjętymi ustaleniami przełożenie bazowe jest

dodatnie (i

0

> 0), natomiast gdy kierunki są przeciwne, przełożenie

bazowe jest ujemne (i

0

< 0).

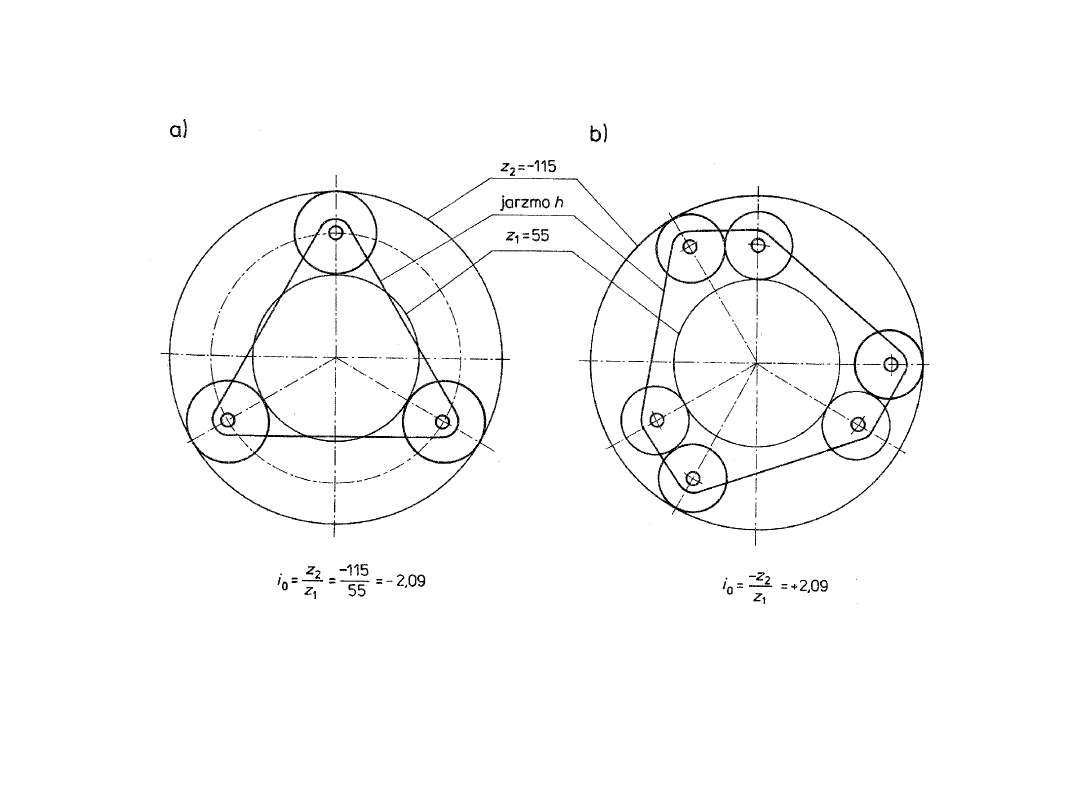

Schematy przekładni obiegowych o dodatniej wartości bazowego przełożenia

(i

0

> 0). Przełożenie osiąga następujące wartości ekstremalne: a) i

0max

= 13,2,

b) i

0max

= 0,076, c) i

0max

= 4,55

Schematy przekładni obiegowych o ujemnej wartości bazowego przełożenia (i

0

0). Ekstremalne wartości przełożenia wynoszą: a) i

0

od -1,2 do -11,3, b) i

0

od -0,09 do -0,83, c) i

0

od -0,22 do -11,3, d) i

0

od -11,3 do -23,3

Schematy przekładni obiegowych o tej samej wartości bezwzględnej

przełożenia bazowego i

0

, lecz o różnych znakach: a) przekładnia z

pojedynczymi kołami obiegowymi (i

0

< 0), b) przekładnia z dwoma kołami

obiegowymi (i

0

> 0)

Metoda analityczna wyznaczania prędkości obrotowych

elementów przekładni

W metodzie analitycznej zaproponowanej przez Willisa rozpatruje się

przypadek, w którym obserwator porusza się wraz z jarzmem i określa

liczby obrotów kół względem jarzma. Dla takiego obserwatora osie kół są

w stałym względem niego i jarzma położeniu, wobec tego przekładnię

uważamy za zwykłą o stałych osiach, Oznaczając bezwzględne prędkości

obrotowe (mierzone względem stałego układu, np. obudowy) symbolami

n

1

, n

2

oraz n

h

, prędkości obrotowe względem jarzma (obserwatora)

określamy jako (n

1

- n

h

) oraz (n

2

-n

h

), zatem przełożenie bazowe wynosi:

Symbolu i używa się do oznaczania przełożenia w przypadku, gdy jeden

wał jest unieruchomiony; wtedy znak i

12

oznacza przełożenie pomiędzy

wałem 1 i 2 przy zatrzymanym jarzmie h, natomiast znak i

1h

oznacza

przełożenie pomiędzy wałem 1 i jarzmem h przy nieruchomym wale 2.

Zawsze indeksy u dołu symbolu i oznaczać będą dwa wały ruchome

przekładni obiegowej. Oznaczenie trzeciego wału unieruchomionego jest

pomijane.

W przypadku gdy wszystkie trzy wały są ruchome, przełożenie oznacza

się literą j z odpowiednimi indeksami u dołu.

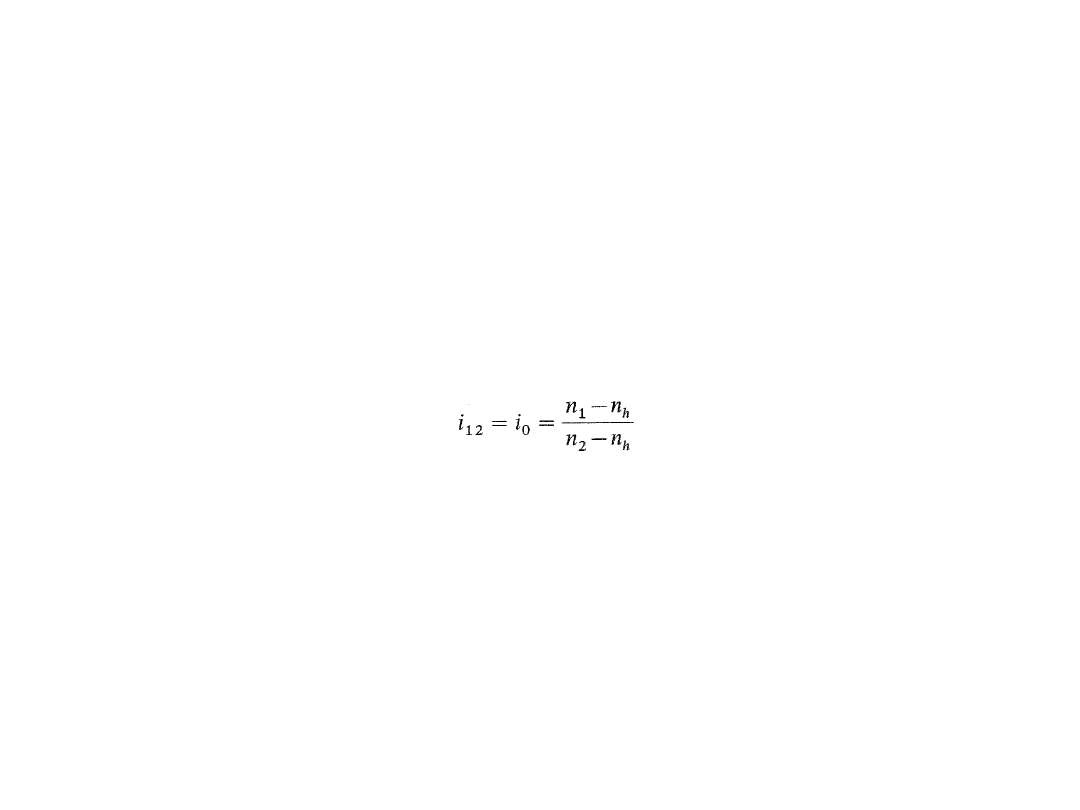

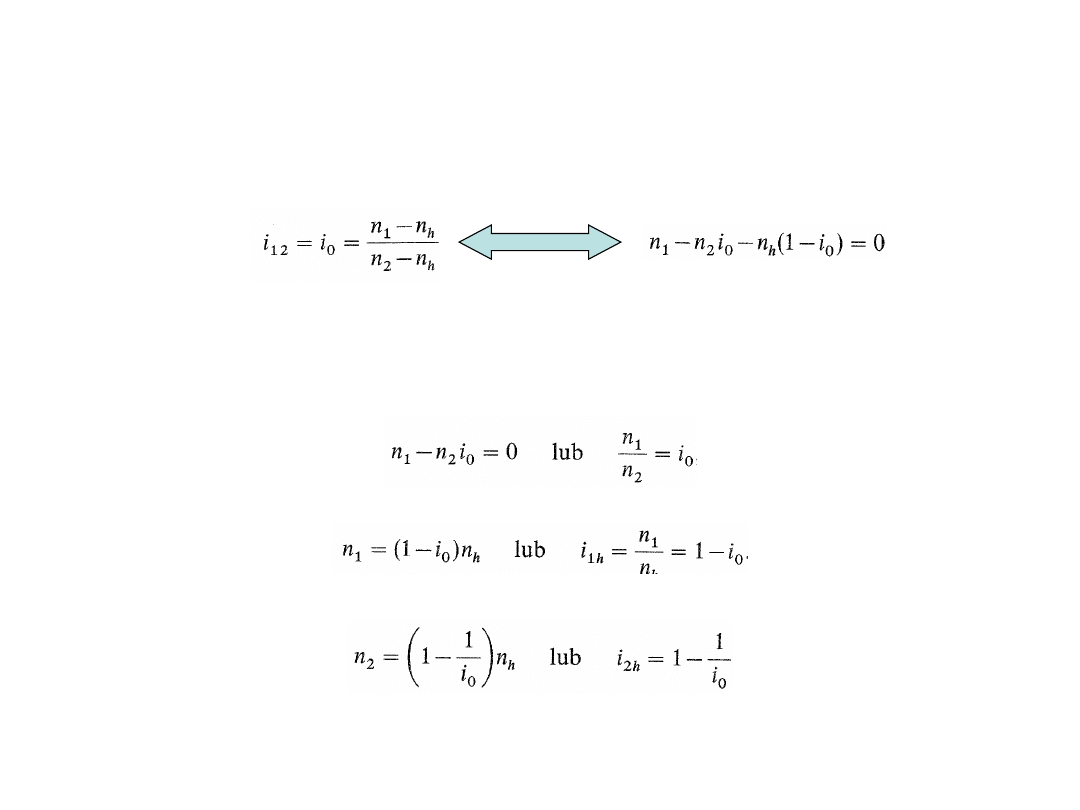

Z równania:

możemy wyznaczyć przełożenia dla różnych kombinacji obrotów, między

innymi w następujących szczególnych przypadkach:

1. W przypadku zahamowania jarzma (n

h

= 0) otrzymujemy:

2. Jeżeli n

2

= 0, otrzymujemy:

3. Jeżeli n

1

= 0, to:

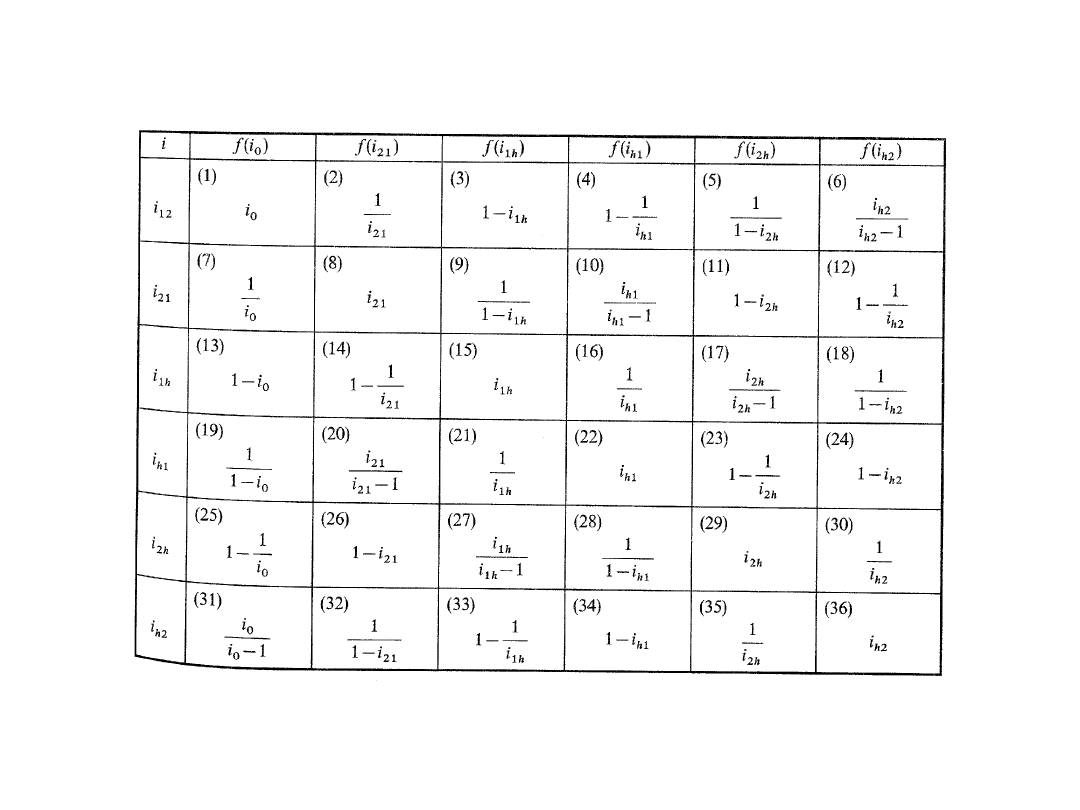

Zależności pomiędzy różnego rodzaju przełożeniami przekładni o dwóch

wałach

W przypadku gdy wszystkie wały są ruchome, muszą być ustalone dwie

prędkości obrotowe, np. n

1

oraz n

2

, umożliwia to wyznaczenie, trzeciej

wielkości, np. n

h

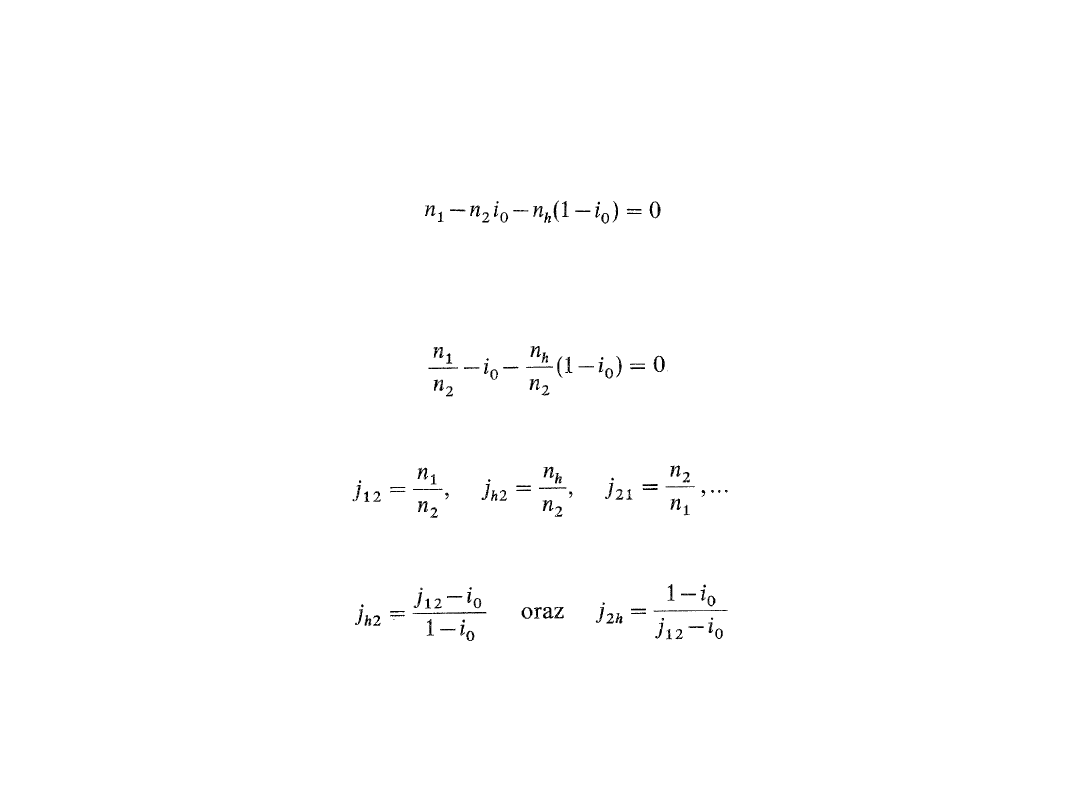

. Zwykle równanie:

sprowadzamy do bezwymiarowej postaci, tj. do związku pomiędzy

przełożeniami, będącymi stosunkami prędkości obrotowych

poszczególnych wałów przekładni:

Podstawiając do powyższego równania przyjęte oznaczenia:

Otrzymujemy między innymi:

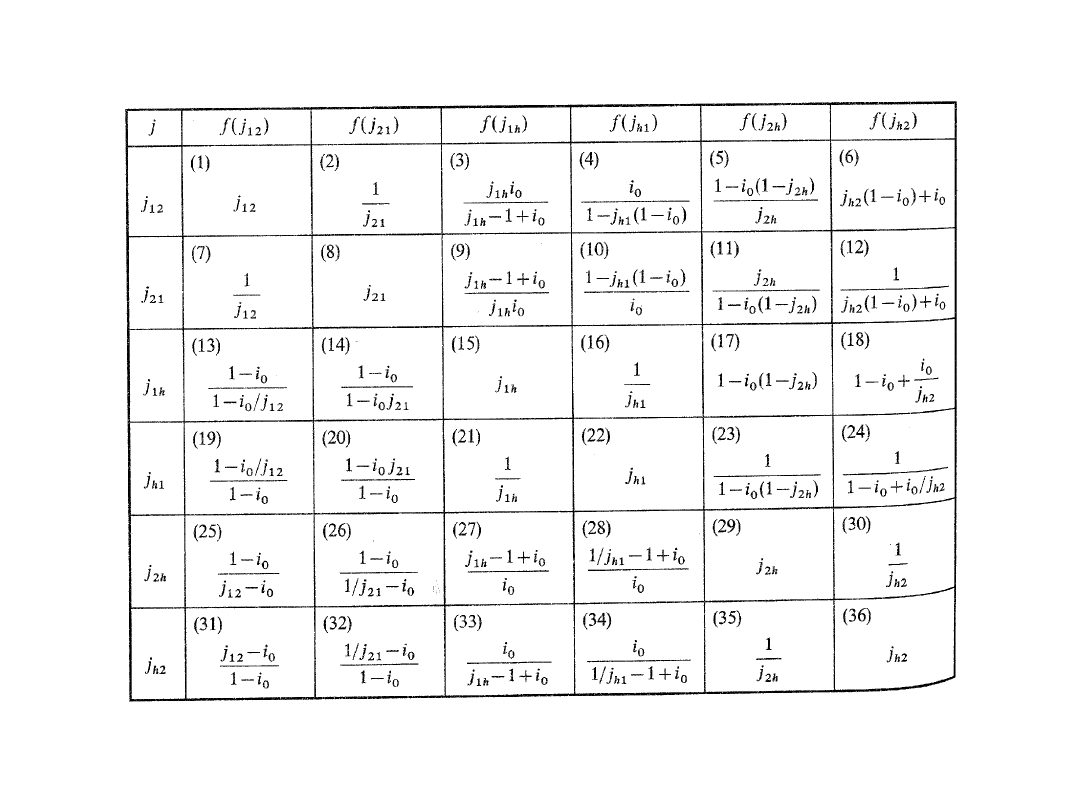

Związki pomiędzy przełożeniami j

xy

Obliczanie momentów

Zgodnie z warunkami równowagi suma momentów działających na trzy

wały przekładni musi spełniać równanie

M

1

+M

2

+M

h

= 0

Z równania tego wynika, że jeden wał obciążony jest momentem o

przeciwnym znaku niż dwa pozostałe wały. Wał ten nazywa się wałem

sumującym, ponieważ obciążony jest momentem równym bezwzględnej

wartości sumy pozostałych dwóch momentów.

W przekładni o bazowym przełożeniu ujemnym (i

0

< 0) sumaryczny

moment występuje zawsze na wale jarzma, co łatwo zauważyć, jeżeli

przyjmie się dwie siły międzyzębne na obwodzie koła obiegowego,

których wypadkowa działająca na oś koła obiegowego, a tym samym na

jarzmo, wytwarza moment sumaryczny. Oznacza to jednocześnie, że wały

kół centralnych są wałami różnicowymi.

W przekładni o bazowym przełożeniu dodatnim (i

0

> 0) wał jarzma jest

zawsze wałem różnicowym, natomiast wał koła centralnego o mniejszej

prędkości, obrotowej, tj. większym momencie obrotowym, jest wałem

sumującym. Wynika stąd, że o umiejscowieniu wału sumującego decyduje

przełożenie bazowe. W przypadku gdy jest ono większe od 1, większy

moment występuje na wale zdawczym, który jest wałem sumującym.

Znaki momentów określa się następująco: moment, który działa na wał w

kierunku zgodnym z dodatnim kierunkiem prędkości obrotowych, ma znak

dodatni, natomiast gdy moment działa w przeciwną stronę, ma on znak

ujemny.

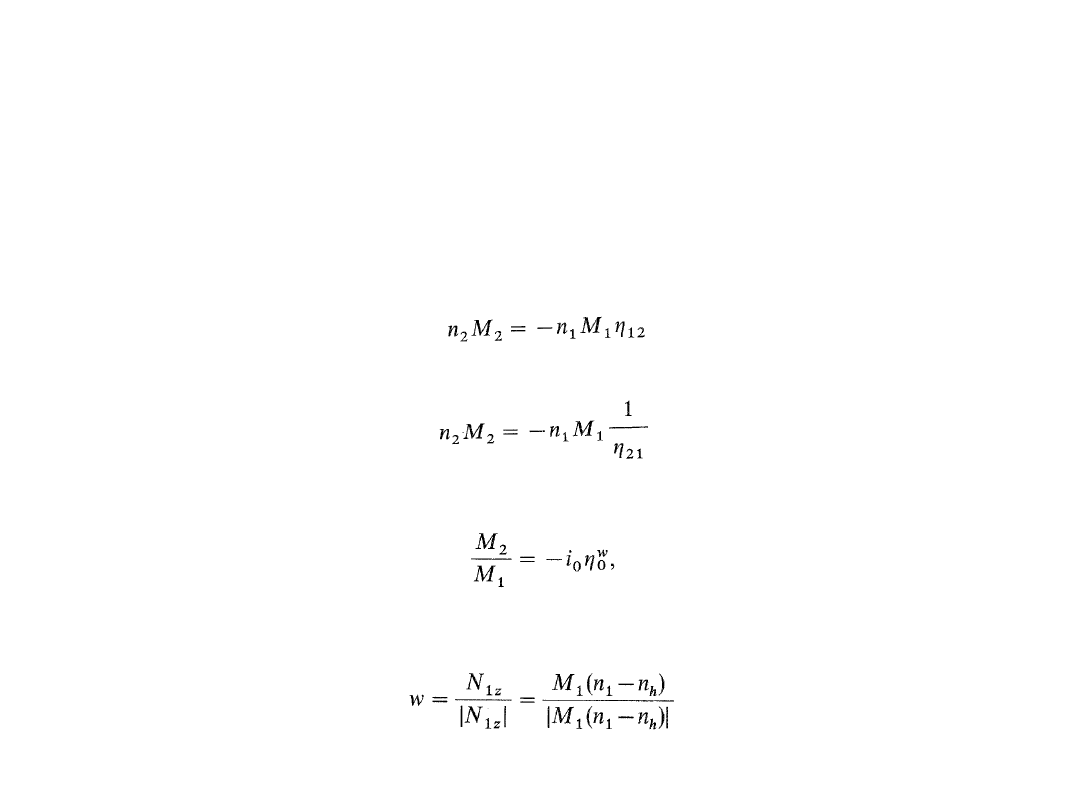

Zależności pomiędzy momentami obrotowymi z uwzględnieniem strat

tarcia wyznaczamy przy nieruchomym jarzmie, a więc tak jak dla

przekładni bazowej. Gdy silnik napędowy połączony jest z wałem 1, wtedy

moc oddaną wyrażamy zależnością:

Gdy natomiast silnik napędza wał 2, wówczas zachodzi zależność:

gdzie

12

oraz

21

określają sprawność przekładni przy założonym kierunku

przepływu mocy. Powyższe równania możemy sprowadzić do wspólnej

postaci

przy czym wykładnik potęgowy w = ±1, w zależności od kierunku

przepływu mocy. Znak wykładnika w można wyznaczyć z zależności

Obliczanie mocy

W przekładniach obiegowych rozróżnia się kilka rodzajów mocy. Nie

występują one jednocześnie we wszystkich przypadkach konstrukcyjnych

i kinematycznych, dlatego omawiane będą kolejno, w trakcie opisu

każdego rodzaju przekładni.

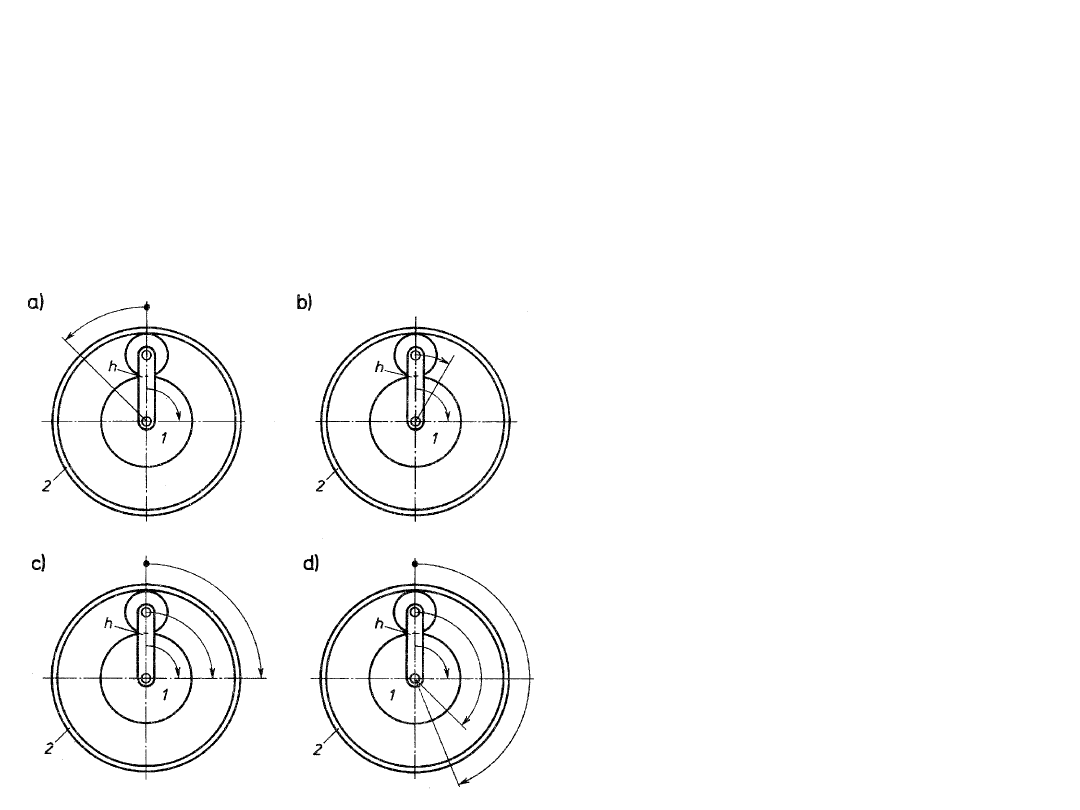

Na rysunku przedstawiono przekładnię 2K-H z ujemnym przełożeniem

bazowym w czterech sytuacjach ruchowych.

Przekładnia typu 2K-H w czterech

sytuacjach ruchowych:

a) unieruchomione jarzmo (n

h

= 0),

b) unieruchomione koło wewnętrznie

uzębione (n

2

= 0),

c) zrównanie prędkości wszystkich

elementów przekładni -działanie

sprzęgła zębatego,

d) ruchome trzy wały -prędkość

obrotowa jarzma jest większa od

prędkości obrotowej wału 1

1. W przypadku nieruchomego jarzma (n

h

= 0) (a) przekładnia działa jak

zwykła przekładnia o stałych osiach kół. Moc doprowadzona do koła 1 jest

przenoszona poprzez zazębienie na koło pośredniczące, a stąd na koło

wewnętrznie uzębione 2. Ten sposób przenoszenia mocy oznaczany

będzie indeksem z (zazębienie).

2. W przypadku nieruchomego koła 2 (b) ruch koła 1 wywołuje

przemieszczanie się w tym samym kierunku jarzma h, co oznacza, że

maleje względna prędkość koła 1 względem jarzma h. W stosunku do

przypadku 1 zmniejsza się więc moc przenoszona przez zazębienie,

natomiast pojawia się inny sposób przenoszenia mocy. Odpowiada on

przenoszeniu mocy za pomocą sprzęgła zębatego, w którym zęby nie

zmieniają swojego wzajemnego położenia. Moc tę określa się mianem

mocy sprzężenia lub unoszenia. Zachodzi więc zależność

N = N

z

+N

s

gdzie N jest całkowitą mocą przenoszoną przez przekładnię, N

z

- częścią

przenoszoną przez zazębienie, N

s

- częścią przenoszoną przez sprzężenie

(unoszenie), przy czym

N

z1

= M

1

(n

1

-n

h

) > 0,

N

s1

= M

1

n

h

> 0.

Oba rodzaje mocy mają znak dodatni, albowiem kierunek działania

momentu pokrywa się z kierunkiem względnej prędkości.

3. Przy założeniu ruchomych wszystkich trzech wałów przekładni (c) może

wystąpić szczególny przypadek zrównania się prędkości obrotowych

wszystkich wałów. Wtedy zęby nie wykonują wzajemnych ruchów, lecz

cała przekładnia zachowuje się jak sprzęgło zębate, przenosząc moc

wyłącznie przez sprzężenie, tzn.

N=N

s

=M

1

n

h

,

N

z1

=0.

4. Przy założeniu ruchomych trzech wałów (d) może zaistnieć przypadek,

w którym prędkość obrotowa jarzma jest większa od prędkości obrotowej

wału 1. Wtedy, zgodnie z poprzednim tokiem rozumowania, moc

przenoszenia przez zazębienie będzie ujemna, podczas gdy moc

sprzężenia pozostanie nadal dodatnia, tzn.

N

z1

= M

1

(n

1

-n

h

) < 0,

Ns = M

1

n

h

> 0,

przy czym nadal obowiązuje ogólna zależność:

N

1

= N

z1

+N

s

= M

1

n

1

-M

1

n

h

+M

1

n

h

= M

1

n

1

.

Sprawność

Straty mocy w przekładniach obiegowych składają się z następujących

strat:

1) w zazębieniu,

2) w łożyskach,

3) na pokonanie oporów hydraulicznych związanych z mieszaniem

i rozbryzgiwaniem oleju przekładniowego.

Straty w zazębieniu dają się stosunkowo najłatwiej określić, chociażby z

uwagi na wielką liczbę doświadczeń w tej dziedzinie. Z dostateczną dla

praktyki dokładnością można ocenić straty w łożyskach, zwłaszcza

tocznych. Najtrudniej natomiast jest ocenić straty na mieszanie i

rozbryzgiwanie oleju z powodu bardzo dużej liczby wariantów

konstrukcyjnych elementów przekładni, zarówno ruchomych jak i stałych.

Dodatkową trudność sprawia to, że straty na mieszanie i rozbryzgiwanie

praktycznie nie zależą od przenoszonej mocy, a głównie od prędkości

obrotowej, która w przekładni przemysłowej najczęściej jest stała. Z tego

względu sprawność uwzględniająca straty hydrauliczne jest nieliniową

funkcją obciążenia.

Wyznaczanie strat w zazębieniu i łożyskowaniu kół prostej

przekładni obiegowej

Dla prostej przekładni obiegowej o dwóch wałach i przełożeniu bazowym

i

o

ujemnym oraz przy założeniu nieruchomego jarzma, sprawność bazowa

0

wyraża się wzorem:

gdzie

-współczynnik strat w przekładni.

Współczynnik ten jest sumą strat w zazębieniach, strat w łożyskach i strat

spowodowanych

rozbryzgiwaniem

i

mieszaniem

oleju.

Straty

spowodowane rozbryzgiwaniem i mieszaniem oleju przy małych

prędkościach obrotowych są małe w stosunku do pozostałych i rosną wraz

ze wzrostem prędkości obrotowej. Pomijając wyżej wymienione straty,

współczynnik strat obliczamy ze wzoru:

=

z

+

gdzie

z

-współczynnik strat w zazębieniu,

-współczynnik strat w

łożyskach.

Dobór podstawowych cech przekładni obiegowej

Większość parametrów charakteryzujących przekładnie zębate, w tym

także przekładnie obiegowe, można sprowadzić do bezwymiarowej

postaci. Do parametrów tych należą stosunki jednoimiennych wielkości,

takie jak np. stosunki średnic, przełożenia, liczby zębów, stosunek

szerokości koła do jego średnicy, współczynniki przesunięcia zarysu itd.

Wielkości te mogą być z łatwością przenoszone z jednej konstrukcji na

drugą bez względu na skalę zmian wielkości wymiarowanych, np. bez

względu na moduł zęba, średnicę koła czy odległość między osiami.

Należy więc wzorować się na sprawdzonych konstrukcjach, wprowadzając

ewentualnie

nieznaczne

zmiany

wartości

bezwymiarowych

współczynników i obliczając tylko jeden charakterystyczny wymiar, np.

moduł lub średnicę, co wobec przyjętych wstępnie proporcji ustala

wymiary pozostałych elementów.

Nie wszystkie parametry można ustalić jednocześnie na samym początku

projektowania. Niektóre wybiera się dopiero na podstawie wstępnych

wyników obliczeń. Jednak dla przejrzystości omówimy wszystkie

parametry wybieralne, bez względu na kolejność ich wyboru.

Dobór liczby zębów w kołach

W przekładniach obiegowych oprócz warunków spotykanych w zwykłych

przekładniach zębatych występują dodatkowo zależności wynikające z ich

specyfiki. W zwykłej przekładni liczbę zębów w zębniku dobiera się

najczęściej ze względów wytrzymałościowych, przy czym dolna granica

wynika z warunku uniknięcia podcinania stopy zęba. Przez zastosowanie

dodatniej korekcji zazębienia i odpowiedniego kąta pochylenia linii zęba

można ogólnie przyjętą wartość graniczną z'

min

= 14 zębów wydatnie

zmniejszyć. Nie zawsze jednak najmniejsza liczba zębów jest wartością

optymalną. Obecnie omówimy warunki geometryczne, których spełnienie

jest konieczne, a następnie podamy kryteria wyboru optymalnej liczby

zębów.

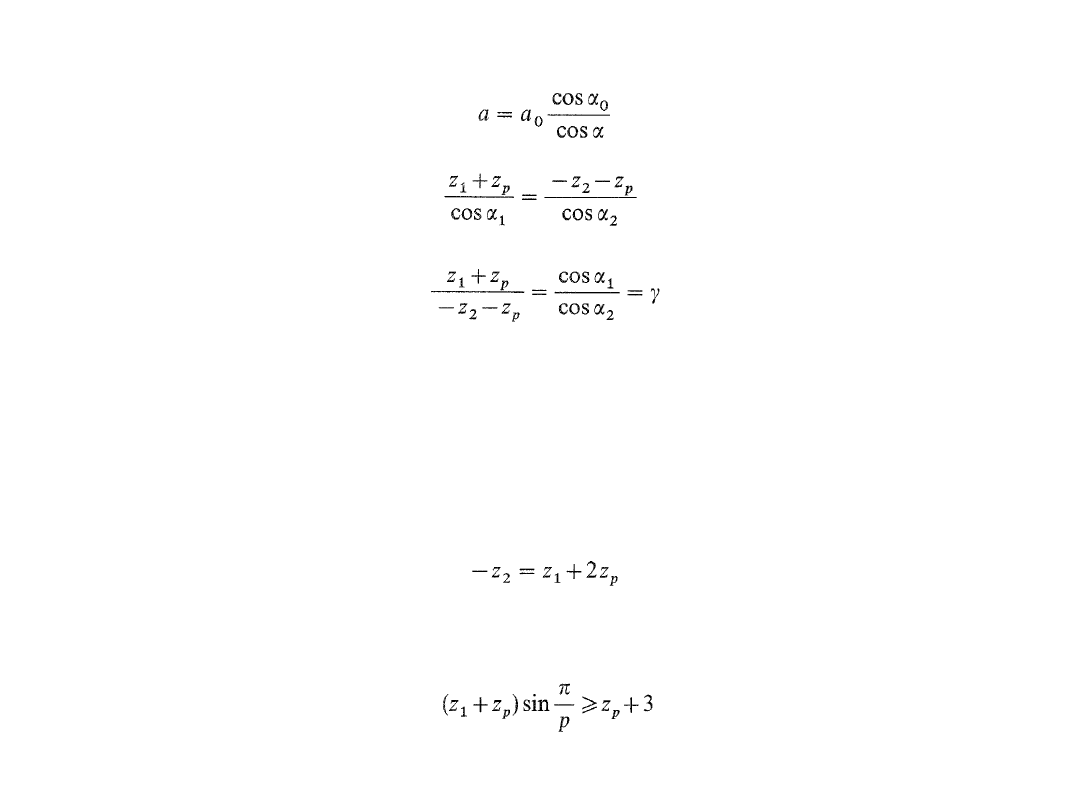

W zwykłej przekładni dwustopniowej o wałach współosiowych zachodzi

potrzeba uzyskania jednakowych odległości osi na obu stopniach (to

samo zjawisko występuje w przekładniach wielodrożnych, a także w

skrzynkach biegów). Nie stwarza to jednak większych trudności

obliczeniowych wobec możliwości zastosowania na obu stopniach różnych

szerokości kół, modułów, kątów pochylenia linii zębów, a także

współczynników przesunięcia zarysu.

W przekładniach obiegowych nawet jednostopniowych muszą być

spełnione następujące wymagania:

-liczba zębów w kołach powinna być bliska optymalnej, tj. zapewniającej

odpowiedni stosunek współczynników bezpieczeństwa na złamanie i

naciski,

-spełniony musi być warunek współosiowości poszczególnych par kół,

wiążący w pewien określony sposób liczbę zębów i kąty przyporu,

-koła obiegowe nie mogą dotykać się obwodami, co ogranicza ich

maksymalną średnicę, a tym samym i ekstremalną wartość przełożenia,

-montaż musi umożliwiać usytuowanie koła centralnego pomiędzy kołami

obiegowymi o ustalonym już wzajemnym położeniu, warunek ten

wyznacza związek pomiędzy liczbą zębów a liczbą kół obiegowych.

Dodatkowo wskazany jest taki wybór liczby zębów, aby zapewnić

optymalne warunki dynamiczne związane z chwilą wejścia w przypór

poszczególnych par zębów.

Sposób postępowania przy poszukiwaniu związków pomiędzy liczbami

zębów przedstawiony będzie na przykładzie przekładni 2K-H o ujemnej

wartości przełożenia bazowego.

Warunek współosiowości sprowadza się, po wykorzystaniu znanej

zależności:

do następującej postaci:

lub jej równoważnej:

gdzie a - rzeczywista odległość osi, a

0

- zerowa odległość osi, z

1

- liczba

zębów w kole centralnym 1, z

2

- liczba zębów w kole wewnętrznie

uzębionym (z

2

< 0), z

p

-liczba zębów w kole obiegowym,

1

-kąt przyporu

na średnicy tocznej kół z

1

, z

p

,

2

-kąt przyporu na średnicy tocznej kół z

2

,

z

p

,

o

-nominalna wartość kąta przyporu.

W szczególnym przypadku, gdy

1

=

2

(zęby niekorygowane), powyższe

wzory sprowadzają się do postaci

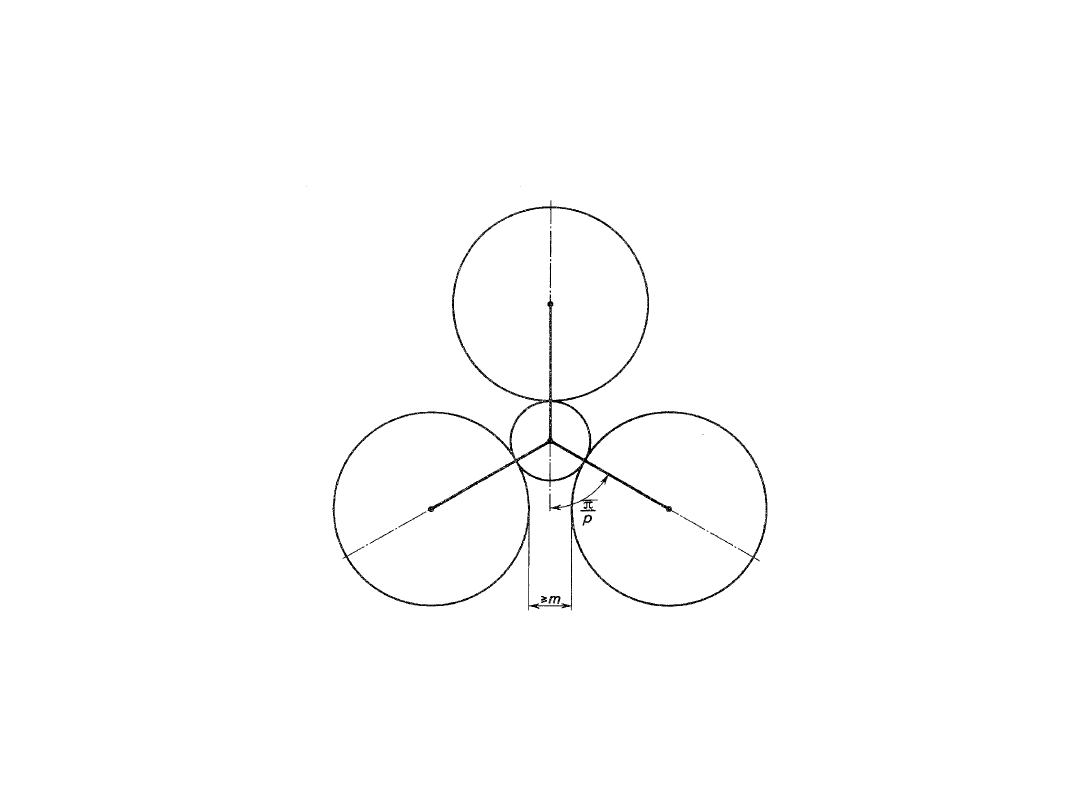

Warunek sąsiedztwa kół obiegowych, przy założeniu minimalnej

odległości pomiędzy obwodami kół równej modułowi m, dany jest

zależnością:

gdzie p – liczba kół obiegowych.

Szkic do wyznaczenia warunku sąsiedztwa kół obiegowych w przekładni o

trzech kołach obiegowych

Warunkiem montażu kół przy założeniu równomiernego rozmieszczenia

kół obiegowych na obwodzie jest spełnienie następującego równania:

gdzie k jest dowolną liczbą całkowitą.

Oznacza to, że warunek montażu jest zrealizowany, gdy suma

bezwzględnych wartości liczb zębów kół centralnych przekładni jest bez

reszty podzielna przez liczbę kół obiegowych.

Zazwyczaj przystępując do obliczeń zakłada się wstępnie następujące

wartości:

• liczbę kół obiegowych p,

• liczbę zębów w kole centralnym z

1

• pożądaną wartość przełożenia bazowego i

0

; w omawianym przykładzie

jest to wartość ujemna.

Dla tych założeń został opracowany algorytm i program wyznaczania

liczby zębów kół prostej przekładni obiegowej uwzględniający

rozpatrywane poprzednio wymagania.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

prezentacja przeklejona, ROK 2012-2013, Międzynarodowe prawo humanitarne i konfliktów zbrojnych (Nit

Demontaż przekładni obiegowej

Prezentacja Przekładnia

Prezentacja PKM Przekładnie cięgnowe

Prezentacja PKM Przekładnie cięgnowe js

konspekt prezentacji czapor www.przeklej.pl, studia, nano, 2rok, 3sem, polimery i materiały funkcjon

Tribologia Trwałośc zazebienia obiegowej przekładni cykloidalnej

egzamin pedagogika og lna 2011 prezentacja www przeklej pl

prezentacja finanse ludnosci

prezentacja mikro Kubska 2

Religia Mezopotamii prezentacja

Prezentacja konsument ostateczna

Strategie marketingowe prezentacje wykład

motumbo www prezentacje org

lab5 prezentacja

więcej podobnych podstron