Tworzywa odlewnicze

Tworzywa odlewnicze dzieli się na stopy żelaza

(żeliwa i staliwa) i stopy metali nieżelaznych. Podstawowy

stop żelaza z węglem (do 4,5% C) nazywa się surówką.

Żeliwo jest to stop żelaza z węglem, zawierający zwykle

od 2,2% do 3,8% C. Otrzymuje się je z powtórnego

przetopienia surówki w piecach zwanych żeliwiakami.

Staliwo jest to stal zawierająca od 0,1 do 0,6% C i

odlewana w formach odlewniczych. Około 90% odlewów

wykonuje się ze stopów żelaza, w tym na odlewy z żeliwa

szarego przypada około 85% produkcji, na odlewy ze

staliwa około 10%, a na odlewy z żeliwa ciągliwego 5%

produkcji. W krajach wysoko uprzemysłowionych stale

wzrasta

produkcja

odlewów

ze

stopów

metali

nieżelaznych,

głównie

aluminium,

miedzi,

cynku,

magnezu i ołowiu.

Żeliwa szare

Najbardziej rozpowszechnionym odlewniczym stopem żelaza jest żeliwo szare, w

którym cały węgiel (ponad 2%) lub znaczna jego część występuje w postaci

płatków grafitu. Powszechność stosowania odlewów z żeliwa szarego wypływa z

jego dobrych właściwości użytkowych przy stosunkowo małych kosztach

produkcji (małe koszty topienia, bardzo dobre właściwości odlewnicze, mały,

około 1%, skurcz odlewniczy, zdolność tłumienia drgań, dobra skrawalność).

Żeliwo szare dzieli się, zgodnie z PN-EN 1561:2000, na sześć gatunków, które

oznaczamy znakiem EN-GJL- i liczbami 100, 150, 200, 250, 300, 350. Liczby te

podają minimalną wytrzymałość na rozciąganie R

m

[MPa]. Materiał może być też

oznaczony odpowiednimi numerami, np. EN-JL1010 (dla żeliwa EN-GJL-100),

EN-JL1060 (dla żeliwa EN-GJL350). Wytrzymałość i twardość żeliwa szarego jest

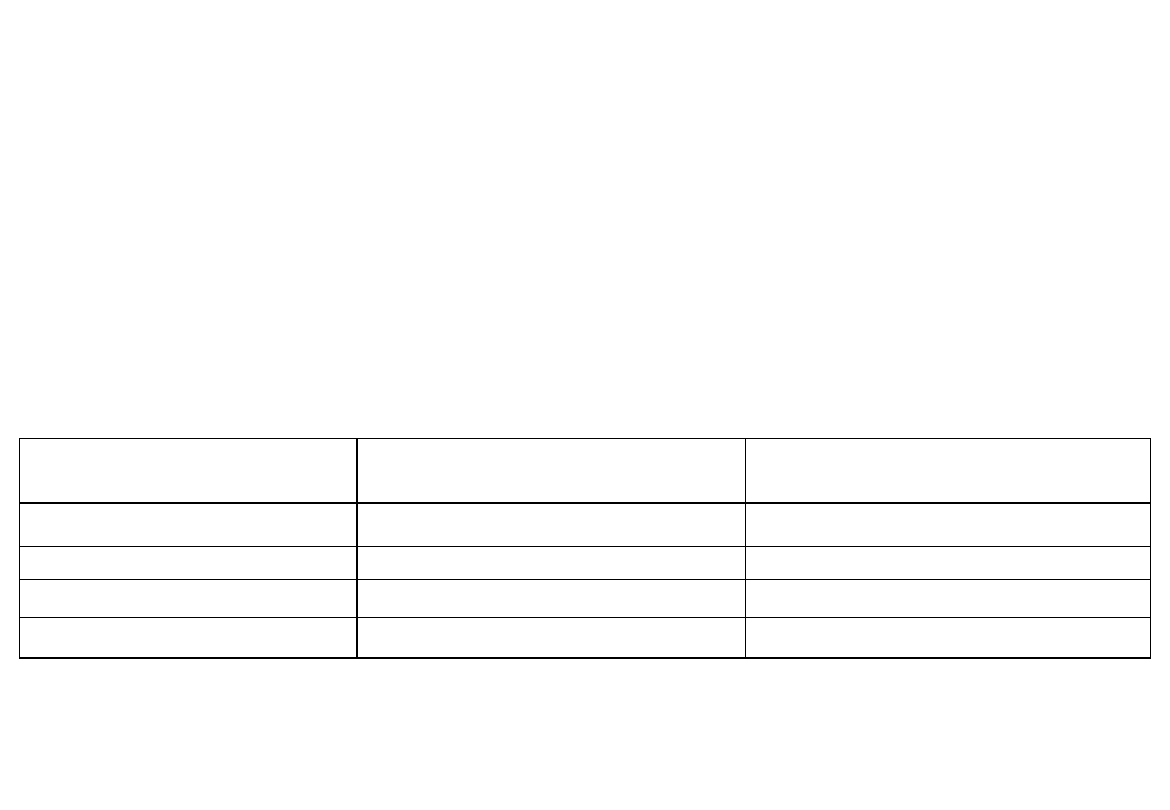

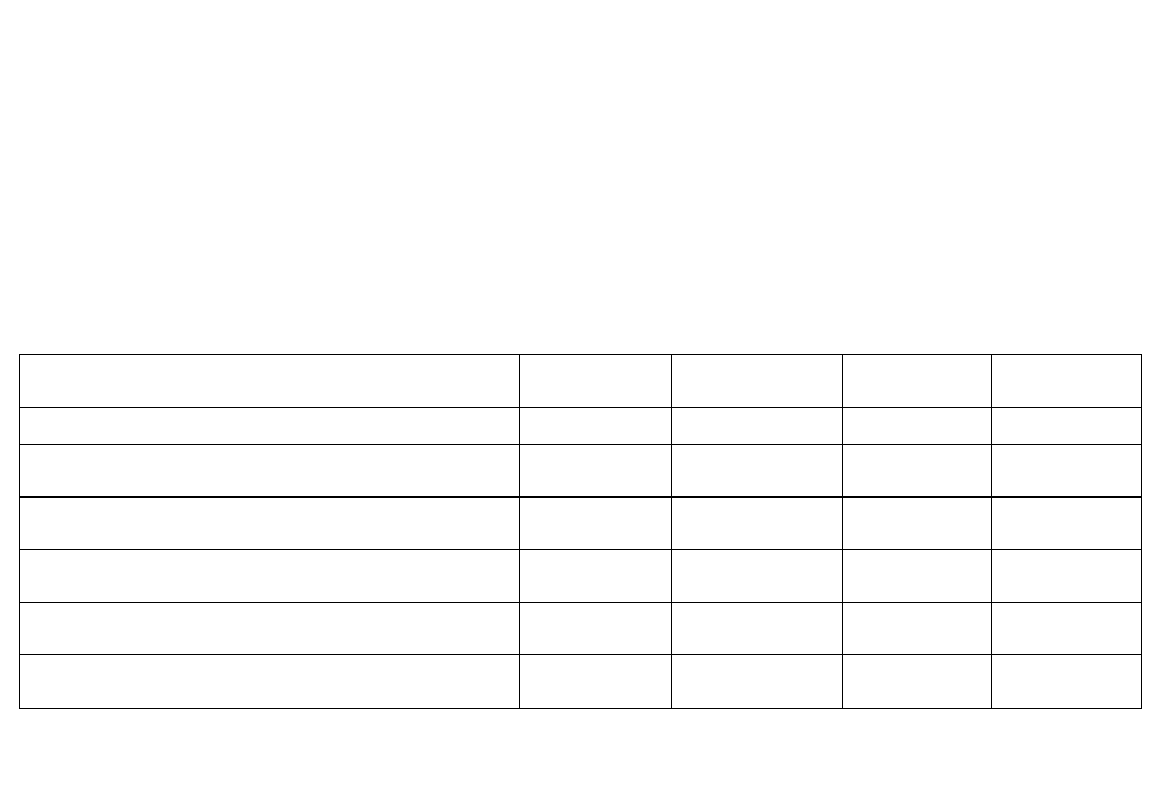

silnie zależna od grubości ścianek odlewu, co pokazano w tabl.

Grubość ścianki [mm]

Wytrzymałość na rozciąganie

R

m

[MPa] min

Twardość Brinella

[HB 30] min

2,5÷ 5

230

260

5÷ 10

205

225

10 ÷ 20

180

205

20÷40

155

185

Żeliwa EN-GJL-100, 150 (ferrytyczne) stosuje się na odlewy handlowe, rury

kanalizacyjne, żeliwa EN-GJL-200, 300 (ferrytyczno-perlityczne) na cylindry,

tłoki,

łoża

obrabiarek

a

EN-GJL-350 (perlityczne) stosuje się na silnie obciążone elementy maszyn,

korpusy silników, turbin.

Żeliwa sferoidalne

Żeliwo sferoidalne stosuje się w przypadkach, w których wymagana jest duża

wytrzymałość i wysoka granica plastyczności (kadłuby, korpusy), duża

wytrzymałość zmęczeniowa w granicach 157-f-196 MPa (wały korbowe i

rozrządu) oraz duża odporność na ścieranie (tuleje, koła zębate). Żeliwo to

otrzymuje się przez dodanie do żeliwa szarego modyfikatorów (magnezu lub

stopów magnezu), w wyniku czego część węgla wydziela się w czasie

krzepnięcia w postaci kulek grafitu, a nie jak w żeliwie szarym w postaci

płatków grafitu. Żeliwo sferoidalne dzieli się, zgodnie z PN-EN 1563:2000, na

trzynaście gatunków Podstawą klasyfikacji jest wytrzymałość na rozciąganie R

m

.

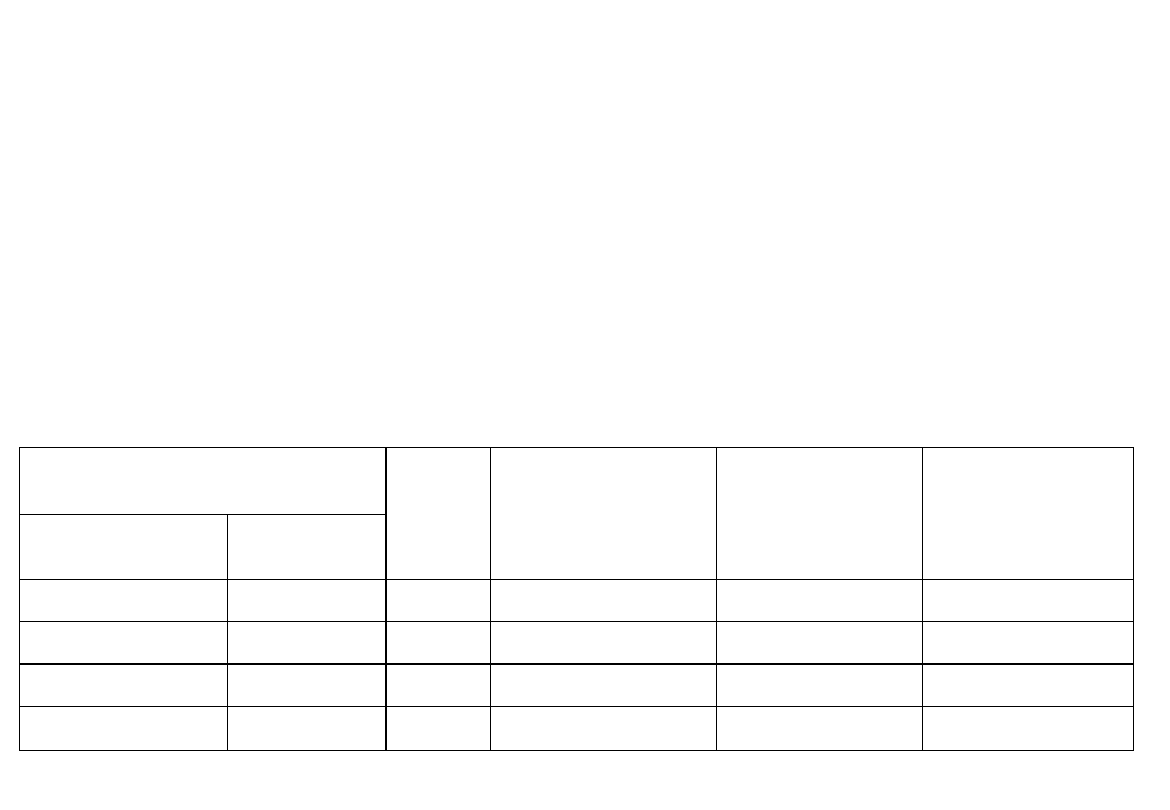

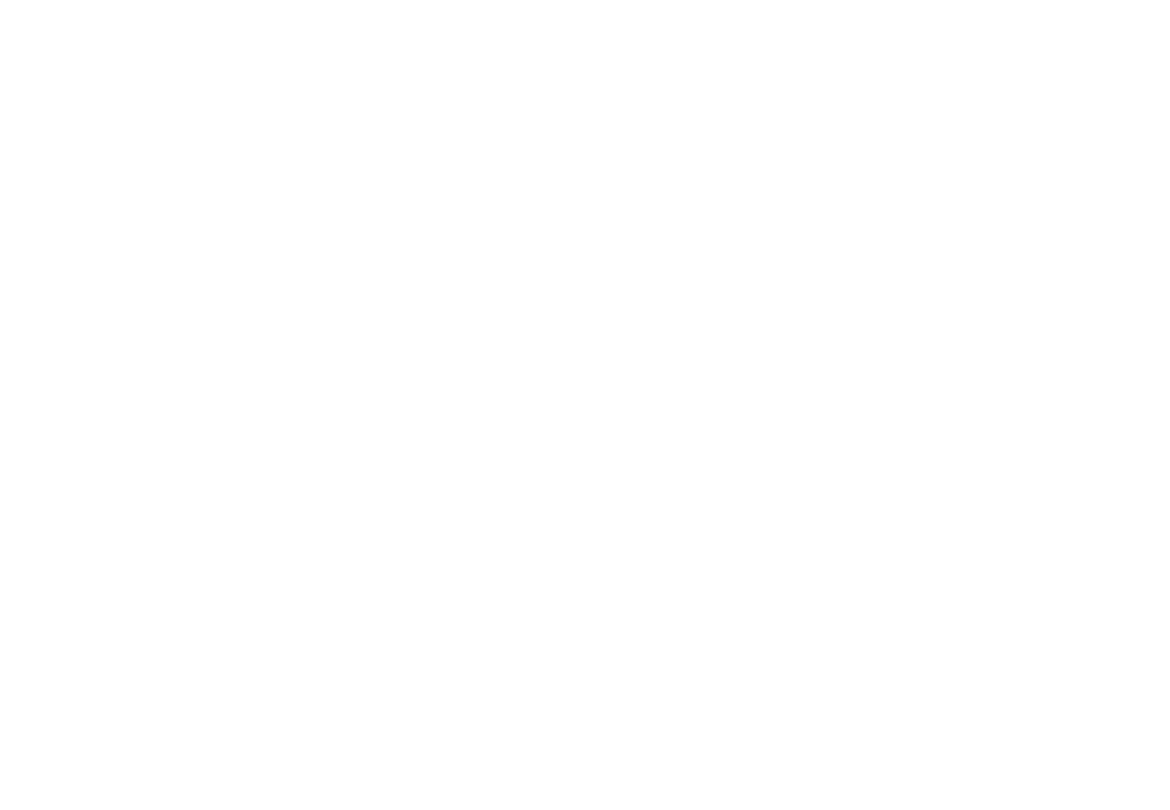

Oznaczenia materiału dokonuje się za pomocą znaku lub numeru (tabl. 1.2). W

tablicy pokazano tylko kilka podstawowych gatunków materiału.

Oznaczenie materiału

R

m

[MPa]

Umowna granica

plastyczności

R

p0,2

[MPa]

Wydłużenie A

5

[%] min

Twardość

Brinella [HB]

Znak

Numer

EN-GJS-350-22 EN-JS1010

350

220

22

160 max

EN-GJS-400-18 EN-JS1020

400

250

18

130÷175

HN-GJS-500-7

EN-JS1050

500

320

7

170÷230

KN-GJS-900-22 EN-JS1090

900

600

2

270÷360

Żeliwa białe

Zawierają one węgiel (poza roztworem w żelazie) całkowicie w postaci

związanej z żelazem (cementyt) lub innymi pierwiastkami. Obecność cementytu

sprawia, że żeliwo to jest bardzo twarde i odporne na ścieranie, ze względu na

nieobrabialność za pomocą skrawania i złe właściwości odlewnicze nie znajduje

większego zastosowania. Najczęściej żeliwo białe jest materiałem wyjściowym

do produkcji żeliwa ciągliwego.

Żeliwa ciągliwe

Otrzymuje się je z żeliwa białego przez wyżarzanie w temperaturze 900÷1000°C

przez długi czas (około 1000 godzin), dzięki czemu materiał staje się plastyczny,

osiągając wydłużenie do 12% oraz całkowicie obrabiany skrawaniem przy

wytrzymałości na rozciąganie 290÷700 MPa. Stosowane jest do wytwarzania

drobnych odlewów części maszyn rolniczych, motoryzacyjnych (np. przeguby

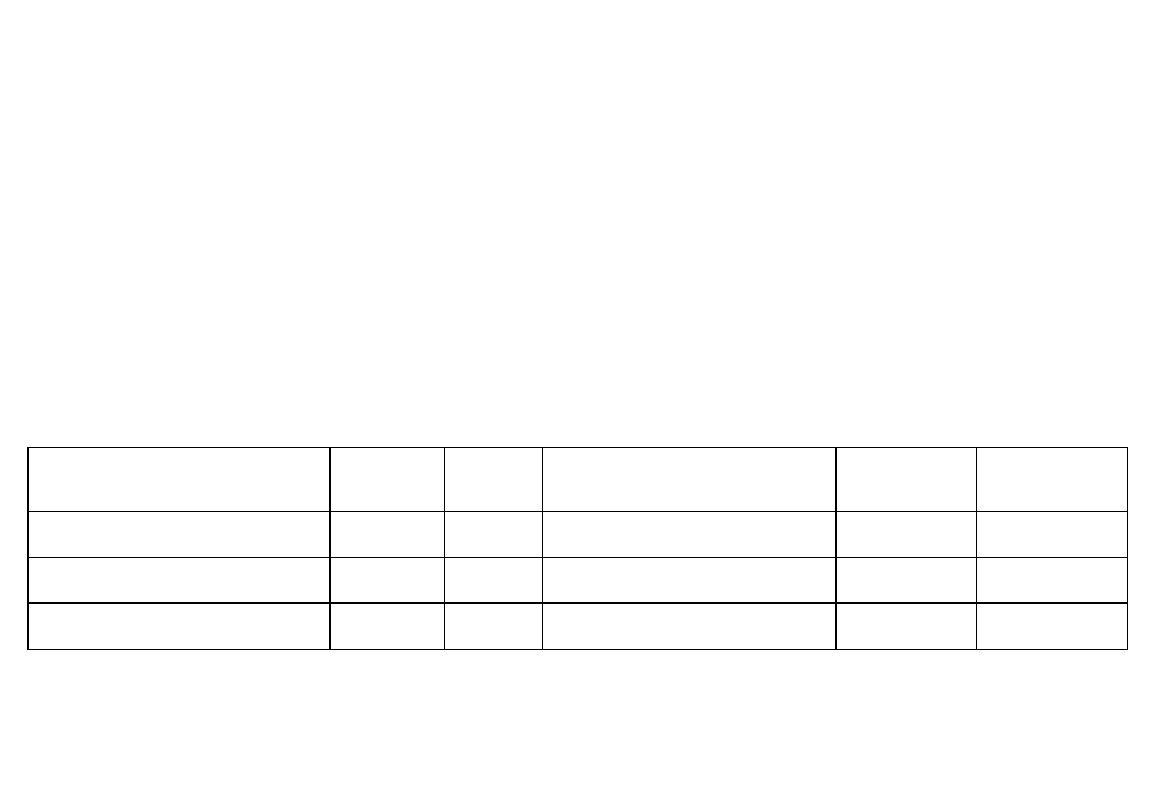

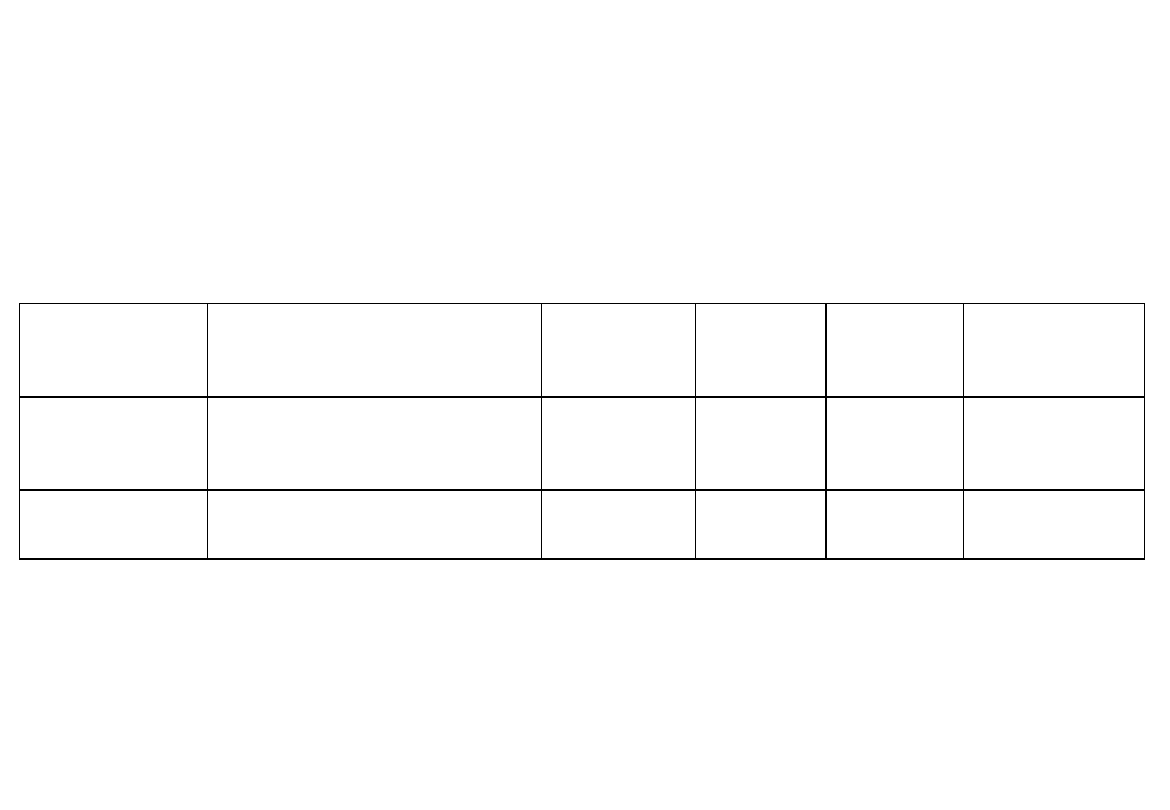

Cardana), armatury itp. Zgodnie z PN-EN 1562:2000, dzieli się je na dwa

rodzaje

Białe

R

m

[Mpa]

min

[HB]

Czarne

R

m

[Mpa] min

[HB]

EN-GJMW-350-4 EN-

JM1010

350

230

EN-GJMB-300-6 EN-

JM1110

300

150

EN-GJMW-550-4 EN-

JM1050

550

250

EN-GJMB 550-4 EN-

JM1160

550

180÷230

EN-GJMB 800-1 EN-

JM1200

800

270÷320

Cyfry w znakach podają kolejno minimalną wytrzymałość na rozciąganie i

minimalne wydłużenie A

3,4

. Przykłady oznaczeń:

-żeliwo ciągliwe białe (odwęglone), np. EN-GJMW-350-4 o R

m

= 350 MPa i A

3,4

= 4%,

-żeliwo ciągliwe czarne (nieodwęglone), np. EN-GJMB-300-6 o R

m

= 300 MPa i

A

3

= 6%.

Staliwa stopowe konstrukcyjne

Według PN-H-83156:1997 rozróżnia się 23 gatunki staliwa konstrukcyjnego

stopowego. Oznaczenie gatunku składa się z: litery L, liczby określającej średnią

zawartość węgla w setnych częściach procenta, liter oznaczających pierwiastki

stopowe:

F

—

wanad,

G

—

mangan,

S

—

krzem,

H — chrom, N — nikiel, M - molibden, np. gatunek L35HGS zawiera:

0,30÷040% C, 0,60÷0,80% Si, 1,10÷1,50% Mn, 0,60÷0,90% Cr.

Temperatura zalewania [°C]

1420 ÷

1480

Skurcz liniowy [%]

1,9 ÷ 2,3

Wytrzymałość na rozciąganie R

m

, [MPa]

węglowe

stopowe (po normalizowaniu i odpuszczaniu)

150÷330

450 ÷800

Wydłużenie A

s

[%]

węglowe

stopowe (po normalizowaniu i odpuszczaniu)

15 ÷ 25

10 ÷20

Twardość [HB]

węglowe

stopowe (po normalizowaniu i odpuszczaniu)

114÷170

135 ÷270

Ogólna charakterystyka

staliw

Obróbka cieplna odlewów ma na celu poprawę właściwości mechanicznych

odlewu. Przykładowo — staliwo L40HF normalizowane ma R

m

= 790 MPa, a po

ulepszaniu cieplnym R

m

wzrasta do 1200 MPa. Zależnie od potrzeby

przeprowadza się obróbkę cieplną w celu zmniejszenia twardości przed obróbką

skrawaniem, usunięcia naprężeń własnych odlewu, utwardzania odlewu.

Podstawową obróbką cieplną, którą należy stosować do wszystkich ważniejszych

odlewów, jest wyżarzanie odprężające, umożliwiające usunięcie z odlewu

naprężeń powstających podczas krzepnięcia. Naprężenia te mogłyby być,

podczas późniejszej pracy urządzenia, przyczyną pęknięcia oraz korozji

naprężeniowej.

Do odlewów żeliwnych można stosować zabiegi podobne do wykonywanych w

czasie obróbki cieplnej stali, a więc różnego rodzaju wyżarzanie, hartowanie

oraz odpuszczanie. Najczęściej jest to wyżarzanie odprężające w temperaturze

około 500°C, usuwające naprężenia powstałe podczas krzepnięcia odlewu.

Często stosuje się wyżarzanie zmiękczające (760÷820°C) powodujące częściową

grafityzację cementytu.

Odlewy staliwa zawsze normalizuje się, a ponadto można poddawać je

różnym rodzajom obróbki cieplno-chemicznej, jak: nawęglaniu, azotowaniu,

hartowaniu z odpuszczaniem itp.

Stopy metali nieżelaznych

Największe znaczenie mają stopy aluminium, miedzi i cynku. W przemyśle

lotniczym szerokie zastosowanie znajdują stopy magnezu. Sposób oznaczeń

opiera się na systemie oznaczeń numerycznych i na podstawie symboli

chemicznych. Cyfry po symbolach chemicznych oznaczają średnią zawartość

procentową głównych składników stopowych.

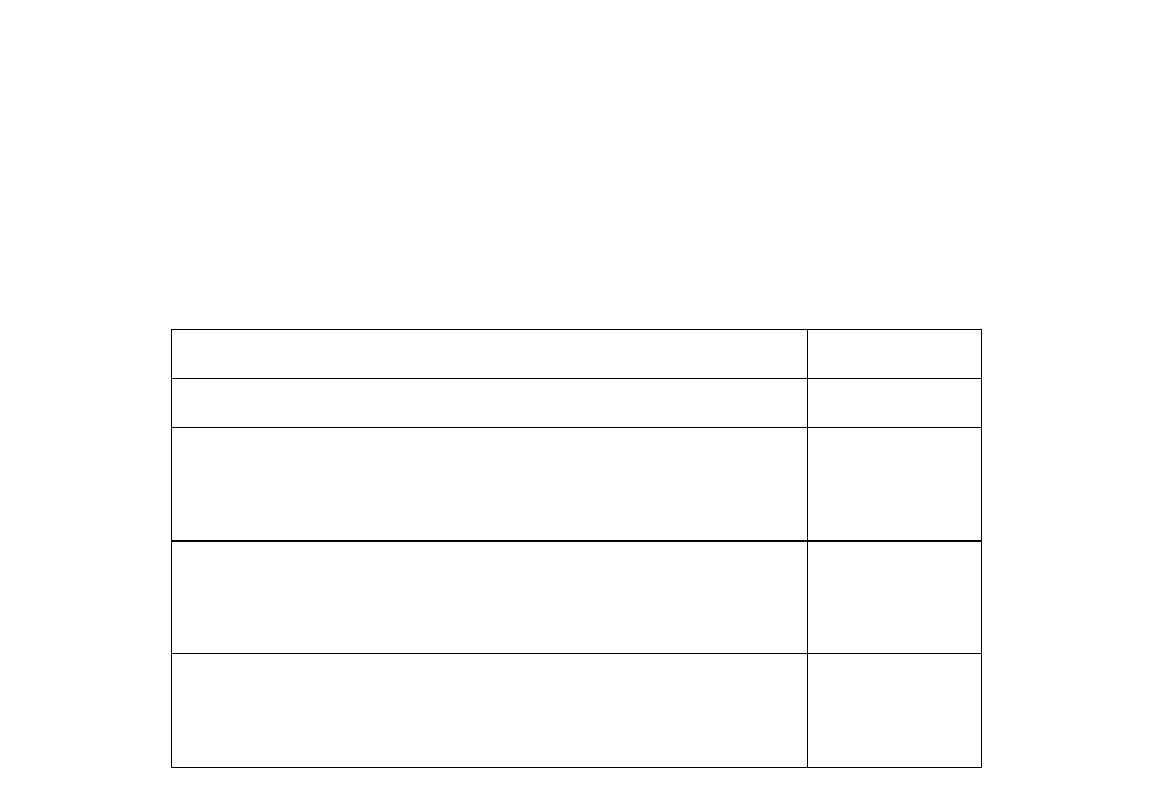

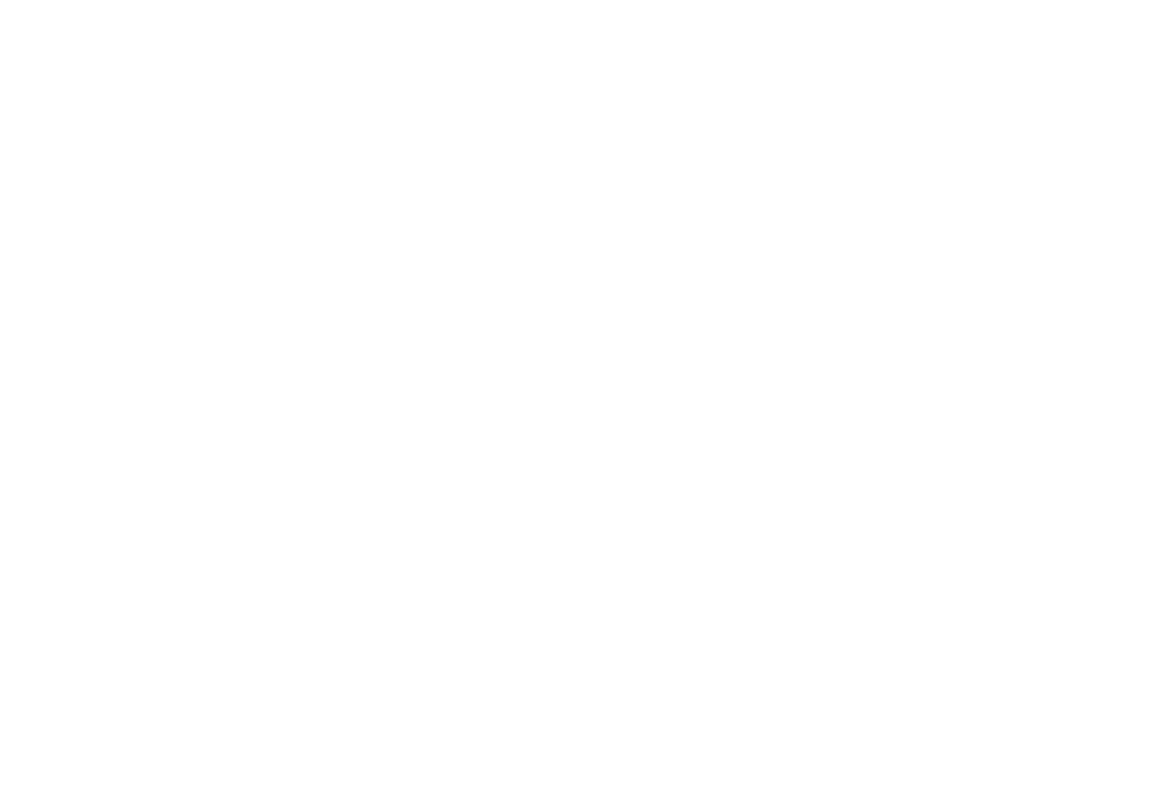

Ogólna charakterystyka odlewniczych stopów metali nieżelaznych podana jest w

tabl.

Stopy

Stopy

Stopy

Stopy

aluminium

miedzi

cynku

magnezu

Temperatura zalewania [°C]

680 ÷ 760 1000÷1150 420÷550 700÷800

Skurcz liniowy [%]

l÷2

1,4÷2,3

l÷2

l÷2

Wytrzymałość na rozciąganie R

m

[MPa]

150÷330

150÷700 150 ÷300 90÷220

Wydłużenie A

5

[%]

0,2 ÷7,0

2÷20

l÷2

2÷6

Twardość [HB]

50÷100

45÷200

70÷ l00

40÷65

Odlewnicze stopy aluminium

Podział stopów zawarto w PN-EN 1706:2002. Zarówno oznaczenie numeryczne,

jak i oznaczenie symbolami chemicznymi zaczyna się od liter EN AB-. Oznacza

się również typ stopu, np. stopy typu AlCu składają się ze 2 stopów (w

nawiasach oznaczenie symbolami chemicznymi):

1. EN AB-21000 (EN AB-AlCu4MgTi);

2. EN AB-21100 (EN AB-AlCu4Ti).

Stopy aluminium charakteryzują się małą gęstością przy dobrej wytrzymałości i

znalazły szerokie zastosowanie w budowie maszyn. Przykładem jest często

stosowany na skomplikowane odlewy silumin EN AB-43200, czyli EN AB-

AlSilOMg(Cu), oznaczany dawniej jako AK9. Odlewy te można, w celu

zwiększenia twardości, poddawać hartowaniu i odpuszczaniu. Odlewy ze stopów

aluminium z miedzią, magnezem oraz niektóre stopy magnezu poddaje się

przesyceniu i starzeniu.

Stopy cynku

Stopy cynku według PN-EN 12844:2001 nadają się na odlewy o dużej

dokładności wymiarowej. Stopy cynku z aluminium, zwane „znalami", stosowane

są przede wszystkim na odlewy ciśnieniowe np. ZnA14 (Z40), na stopy

łożyskowe np. ZnABOCul, wyroby prasowane, armaturę. Przeważnie mają

niedostateczną odporność na korozję i pełzanie.

Stopy magnezu

W praktyce stosowane są przede wszystkim stopy magnezu z aluminium,

cynkiem

i

manganem.

W porównaniu ze stopami aluminium mają znacznie mniejszą gęstość, lepszą

obrabialność skrawaniem i mniejsza, granicę plastyczności. W celu

podwyższenia właściwości mechanicznych, stopy magnezu z aluminium można

poddawać obróbce cieplnej (przesycanie i starzenie). Najszersze zastosowanie

stopy magnezu znajdują w budowie przyrządów precyzyjnych i w przemyśle

lotniczym.

Stopy miedzi

Wykaz stopów miedzi i ich własności mechaniczne podaje norma PN-EN

1982:2002. Materiał oznacza się znakiem lub numerem, jest on podany w 40

tablicach, Obejmujących stopy miedzi z chromem, cynkiem, cyną, ołowiem,

aluminium, manganem i aluminium, oraz niklem. Oznaczenia znakiem oparto na

systemie oznaczenia podanym w ISO 1190-1. Oznaczenia za pomocą numeru są

zgodne z systemem podanym w EN-1412. Do oznaczenia dodaje się przyrostki -B

(materiał w postaci gąsek) lub -C (materiał w postaci odlewów). W przypadku

odlewów należy podać stosowany proces odlewania w postaci dwóch liter, np.

-GS oznacza odlewanie do form piaskowych, -GM odlewanie kokilowe. I tak

odlew stopu miedzi z cyną i ołowiem CuSn5Zn5Pb5-C ma numer CC491K i

zawiera około 85% Cu, 5% Sn, 5% Zn, 5% Pb. Stopy miedzi odznaczają się dobrą

lejnością, a odlewy dobrą skrawalnością oraz Odpornością na ścieranie i

korozję. Można je poddawać obróbce cieplnej jak: wyżarzanie odprężające i

ujednorodniające, hartowanie, odpuszczanie przesycanie (brązy berylowe) i

starzenie.

Gatunek

Symbol

Numer

R

m

[MPa]

Wydłużeni

e

A %

Moduł

sprężystości E

[MPa]

konstrukcyjny

EN-GJLA-XNiCuCrl 5-6-2

EN-GJSA-XNiCuCr20-2

EN-GJSA-XNiSiCr35-5-2

EN-JL3011

EN-JS3011

EN-JS3061

170÷210

370÷480

380÷500

2

7÷20

10÷20

85÷105·10

3

112÷130·10

3

130÷150·10

3

Specjalnego

przeznaczenia

EN-GJSA-XNiMnl3-7 EN-

GJSA-XniCr35-3

EN-JS3021

EN-JS3101

140÷220

370÷450

-

7÷10

70÷90·10

3

112÷123·10

3

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

Wyszukiwarka

Podobne podstrony:

Mat pom Odlewnictwo 3

Mat pom Odlewnictwo 3

Wyklad2 mat

Mat 10 Ceramika

Mat dla stud 2

więcej podobnych podstron