Budowa i działanie ekstrudera.

Istota ekstruzji

Termiczno-ciśnieniowa obróbka surowców

roślinnych, połączona z ich wytłaczaniem, nosi nazwę

ekstruzji. W wyniku zespolonego współdziałania

wysokiej temperatury (120-200°C) oraz ciśnienia do

20 MPa w materiale poddawanym obróbce zachodzą

liczne zmiany fizyko-chemiczne, prowadzące do

zagotowania masy. Po opuszczeniu otworu

wylotowego matrycy umieszczonej na końcu cylindra

ekstrudera materiał gwałtownie zwiększa swoją

objętość pod wpływem przemiany fazowej wody.

Produkt ekstruzji ma najczęściej budowę zbliżoną do

plastra miodu, ukształtowaną przez wiązki stopionych

włókien białkowych. Masa opuszczająca ekstruder

jest formowana pod wpływem kształtu otworu

matrycy. W zależności od dalszego stosowania

otrzymanego produktu może on być suszony, a

następnie chłodzony do temperatury 15-20°C.

W technologii ekstrudowania jakość gotowego

produktu można opisać w postaci funkcji wielu

zmiennych:

Q = f (CS, D, W, P, T, CR, SS)

Gdzie:

• Q – jakość produktu

• CS – cechy i właściwości surowca

• D – cechy i właściwości dodatków

• W – wilgotność surowca

• P – stosowane ciśnienie wewnątrz aparatu

• T – temperatura obróbki

• CR – czas oddziaływania na obrabiany produkt

• SS – siły ścinające

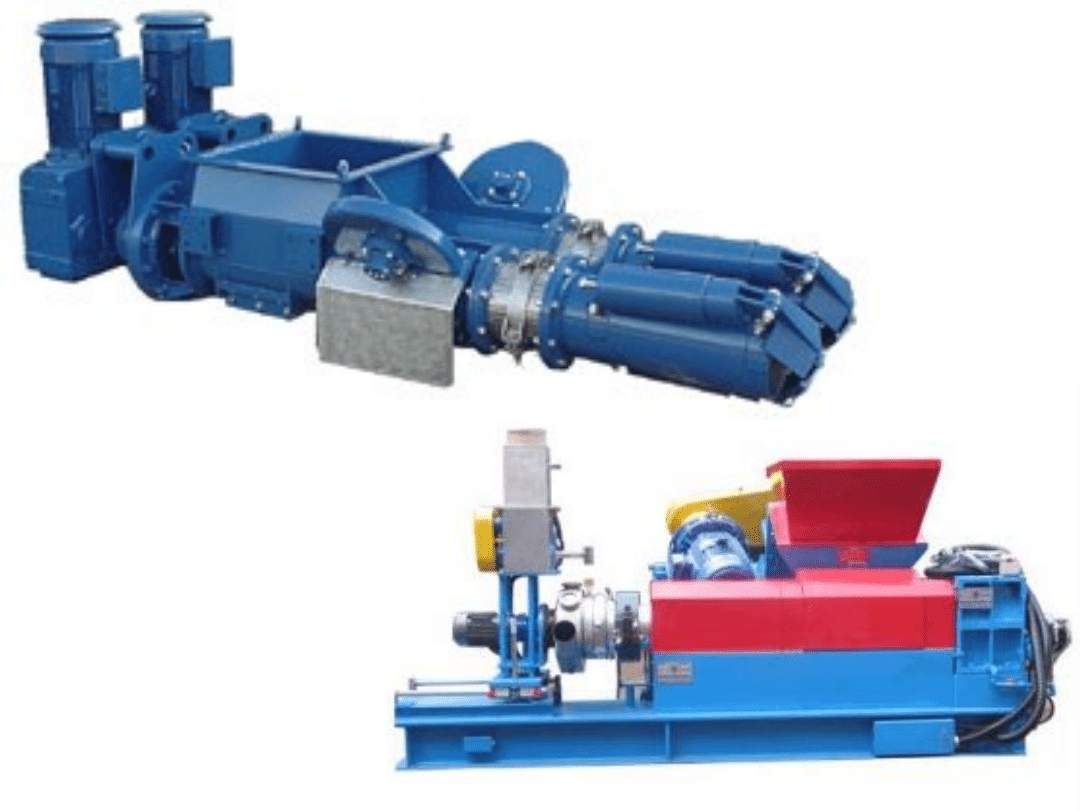

Budowa ekstrudera.

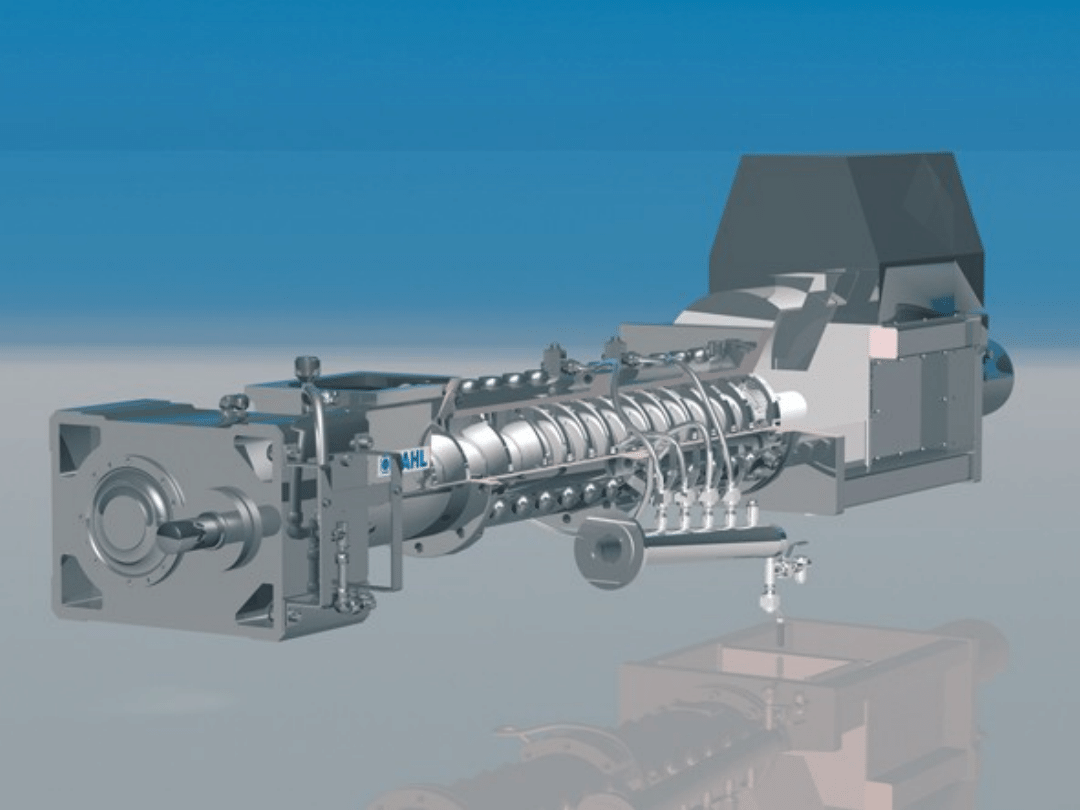

Ekstruder zbudowany jest z:

•

zasobnika wsadu z obrotowym spustem (ruchome

dno)

•

komory termiczno- ciśnieniowej ze ślimakiem i

płaszczem parowym

•

zasilacza ślimakowego

•

sekcji mieszania i kondensowania surowca

•

sekcji termoplastycznej obróbki przerabianej masy

•

dysz żywej pary

•

matrycy kształtowania upostaciowanego produktu

•

noża obrotowego do cięcia produktu

•

przenośnika taśmowego lub pneumatycznego

•

regulatora obrotów wału ekstrudera

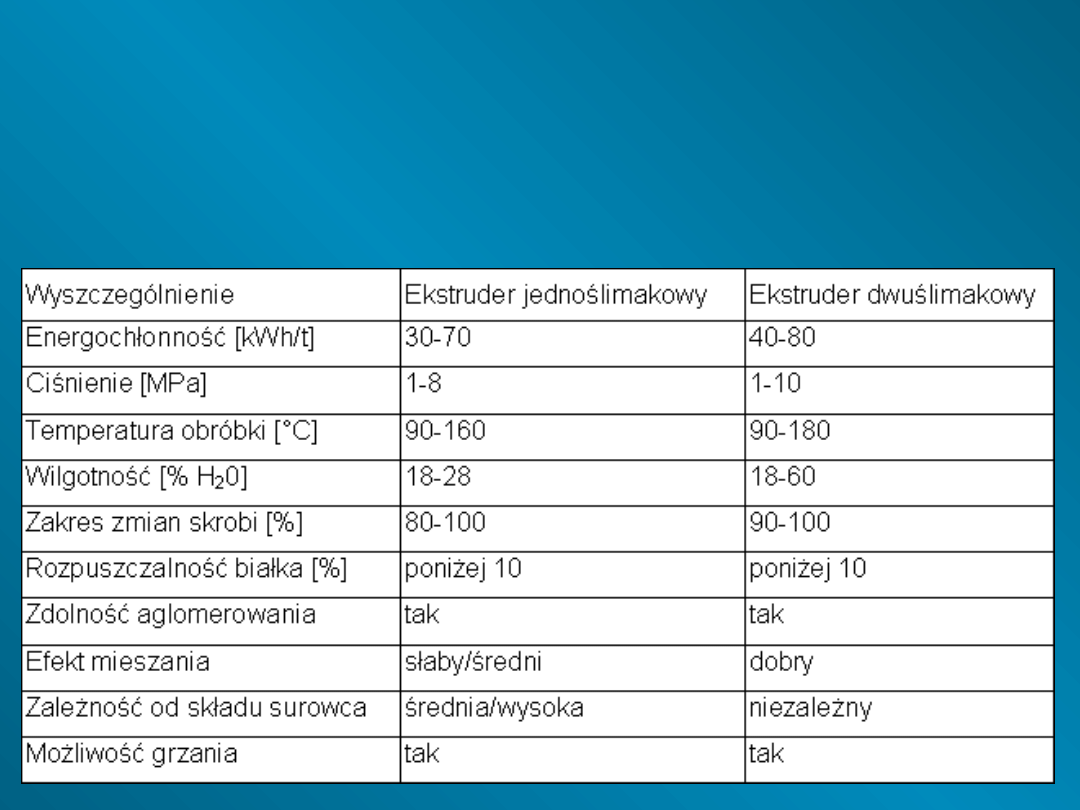

W tabeli przedstawiono ich wybrane efekty pracy

z uwzględnieniem istotnych parametrów obróbki

surowca.

(na podstawie badań Mościckiego)

Zestawienie

wybranych efektów pracy ekstruderów:

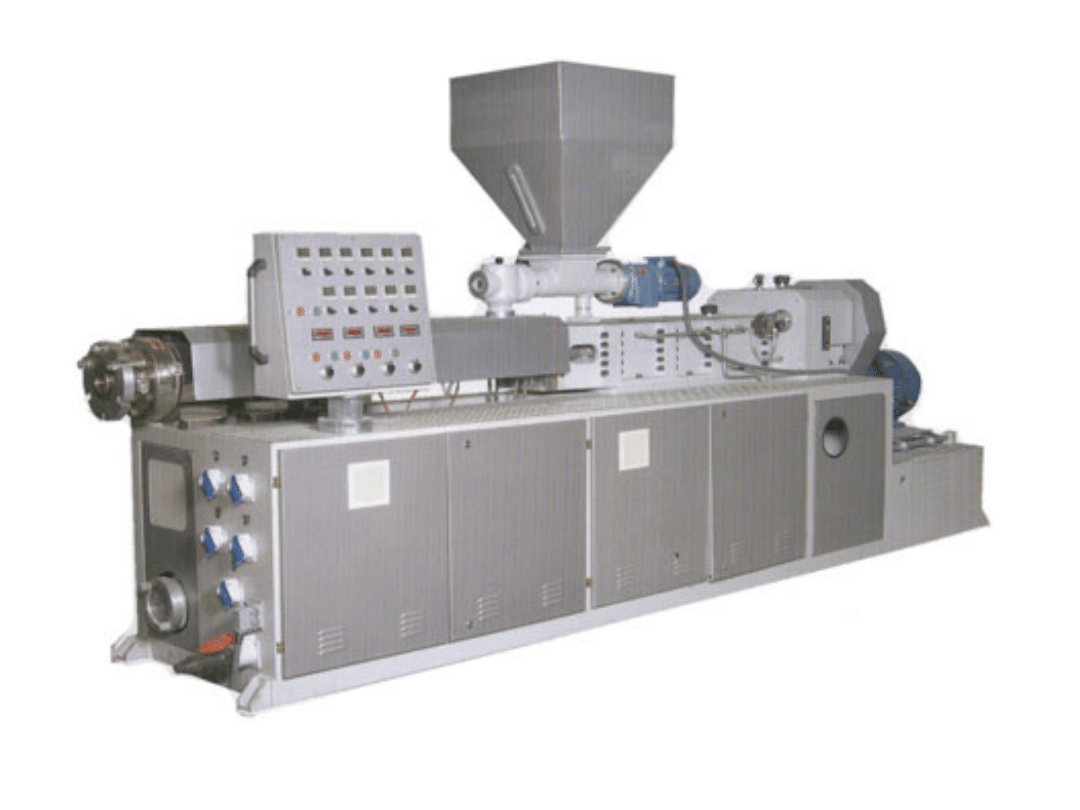

Działanie ekstrudera

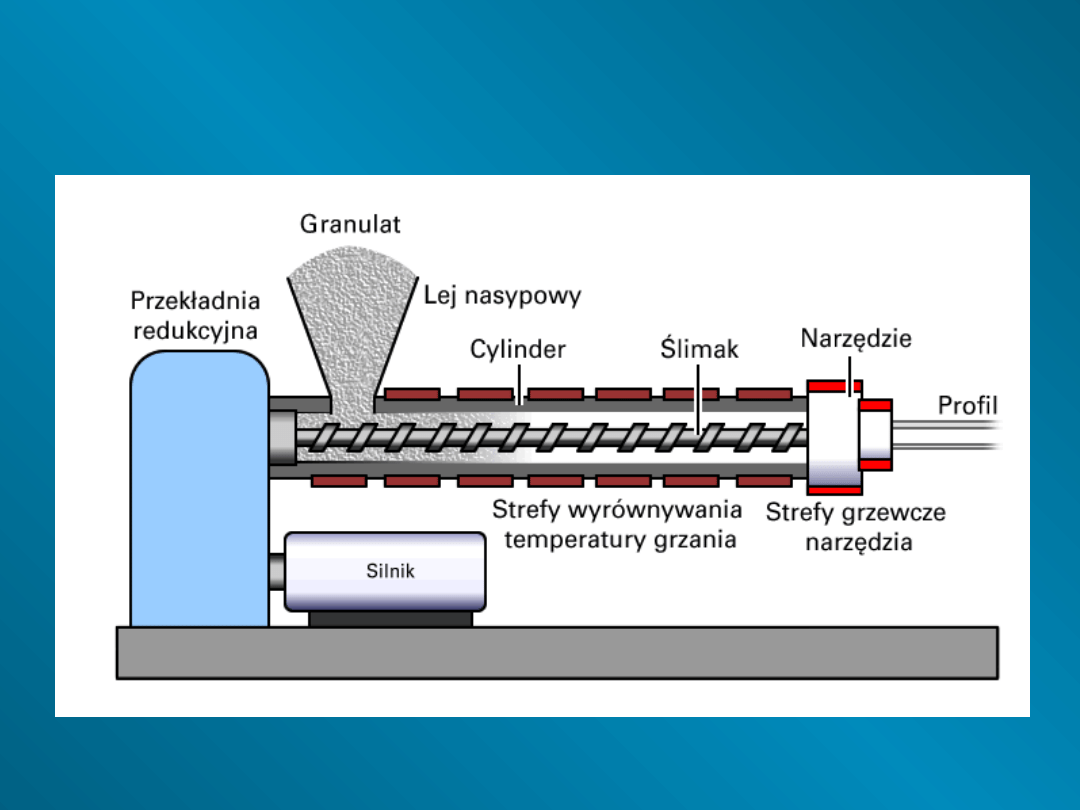

Ekstruzja polega na wprowadzeniu surowca,

najczęściej w postaci proszku lub granulatu do leja

zasypowego ekstrudera, a następnie na jego

uplastycznieniu w sutek ciepła generowanego przez

ślimak, a także dostarczonego ze źródła

zewnętrznego (grzejników). Pod wpływem ruchu

obrotowego ślimaka surowiec przemieszcza się

wzdłuż cylindra. Przemieszczając się kolejno przez

strefę zasypu, zasilania, przemiany i dozowania. W

trakcie ruchu surowca w cylindrze zachodzą dwa

podstawowe procesy: uplastycznianie surowca oraz

jego mieszanie. Masa na końcu cylindra wtłaczana

jest do głowicy, na końcu której znajdują się

elementy wymienne zwane dyszą bądź ustnikiem.

Elementy te nadają ostateczny kształt

wytłoczonemu wytworowi.

Document Outline

Wyszukiwarka

Podobne podstrony:

Budowa i dzialanie komputera

budowa i dzialanie FDD id 94136 Nieznany (2)

BUDOWA I DZIAŁANIE DYSKÓW TWARDYCH, INFORMATYKA 001

Budowa i działanie sieci komputerowych

Budowa i działanie świecy zapłonowej

Dysk twardy budowa dzialanie

Linux budowa dzialanie

Ściągi z fizyki-2003 r, Budowa i działanie lasera

Budowa i dzialanie komputera, Studia, Informatyka, Informatyka, Informatyka

budowa i działanie procesora

budowa i dzialanie lasera LTF6Z4ASSKJPZYA2QILEEQQK2Y6PZM47V34DRPI

Budowa i dzialanie mechanizmow osprzetu roboczego

budowa i działanie układów rozrządu silników spalinowych

akumulator budowa i działanie

budowa i dzialanie mikroskopu metalograficznego, Nazwisko i imi˙

więcej podobnych podstron