wartoś

ci

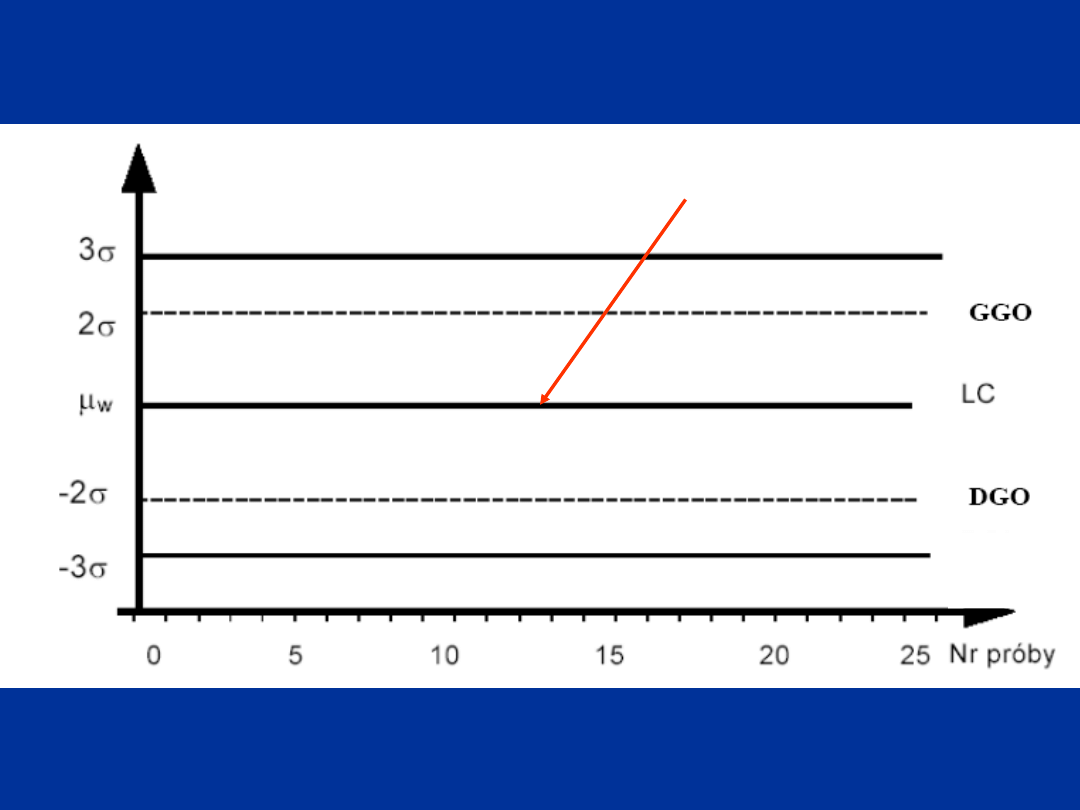

- X +/- 3 mieści się 99.73% obserwacji,

- X +/- 2 mieści się 95,45% obserwacji,

- X +/- 1 mieści się 68,27% obserwacji

Linia centralna – z

próbki pilotażowej lub

wg normy

GG

K

DG

K

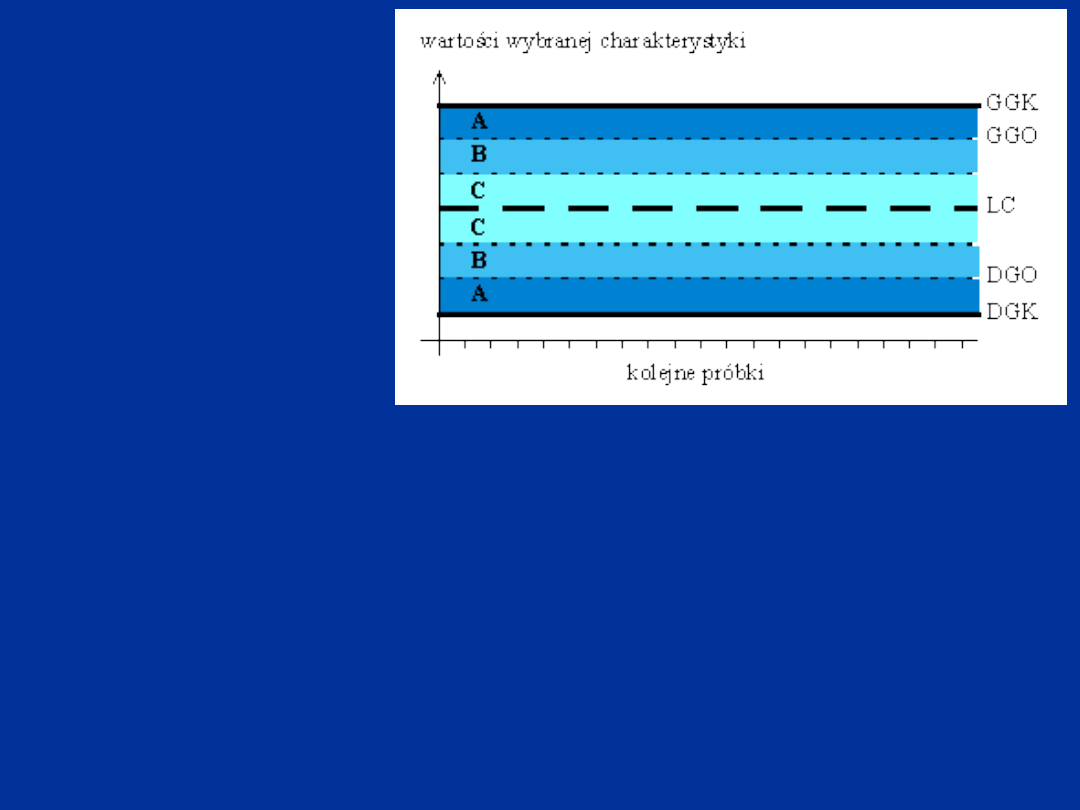

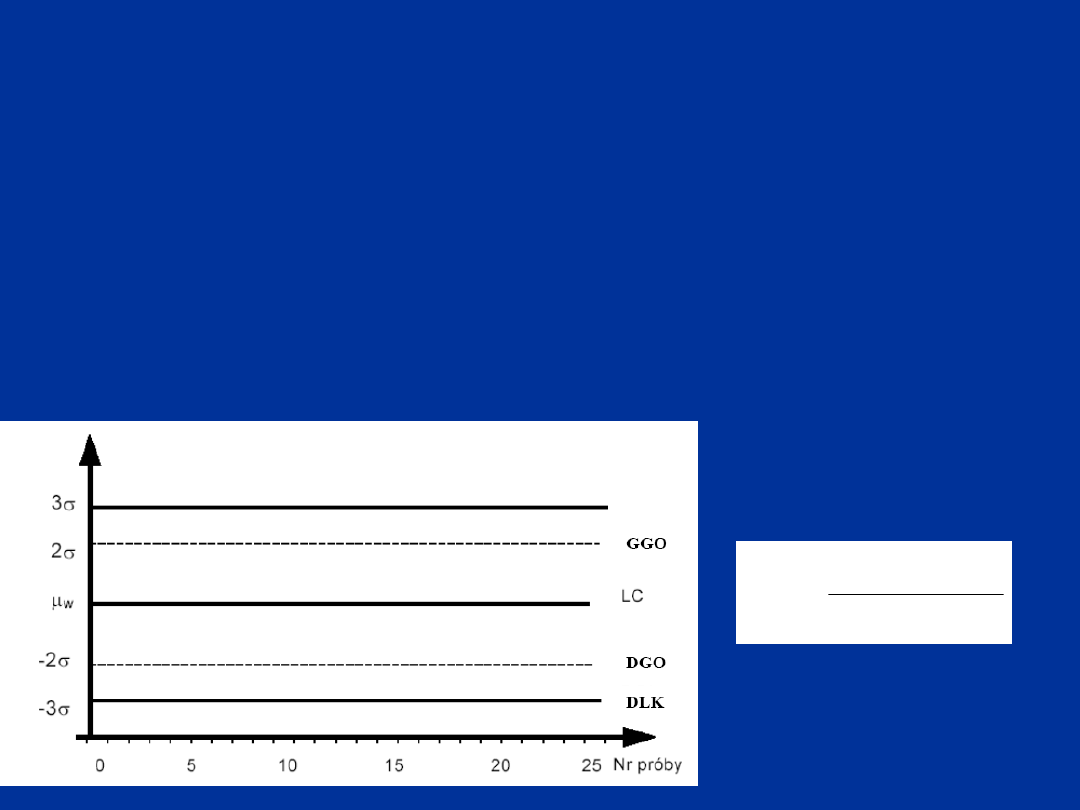

Główne elementy karty:

linia centralna - LC

dolna granica kontrolna - DGK

górna granica kontrolna - GGK

dolna granica ostrzegawcza - DGO

górna granica ostrzegawcza - GGO

strefy kontrolne - A, B i C

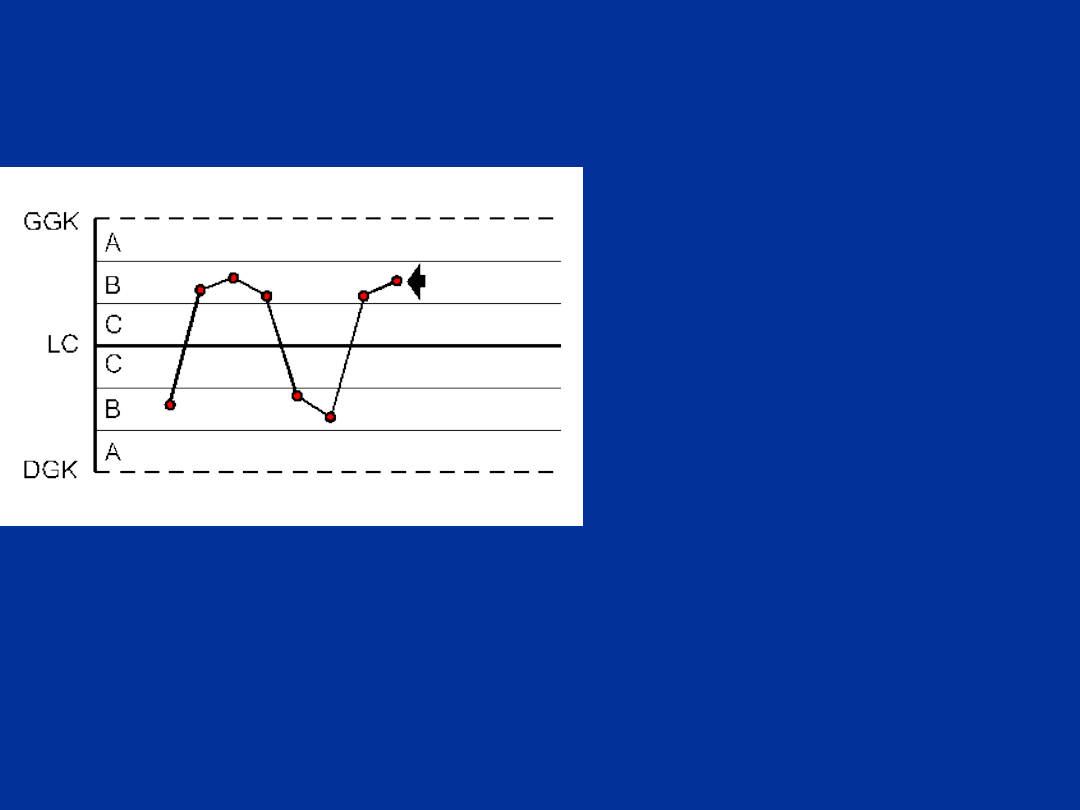

Ogólny schemat karty kontrolnej

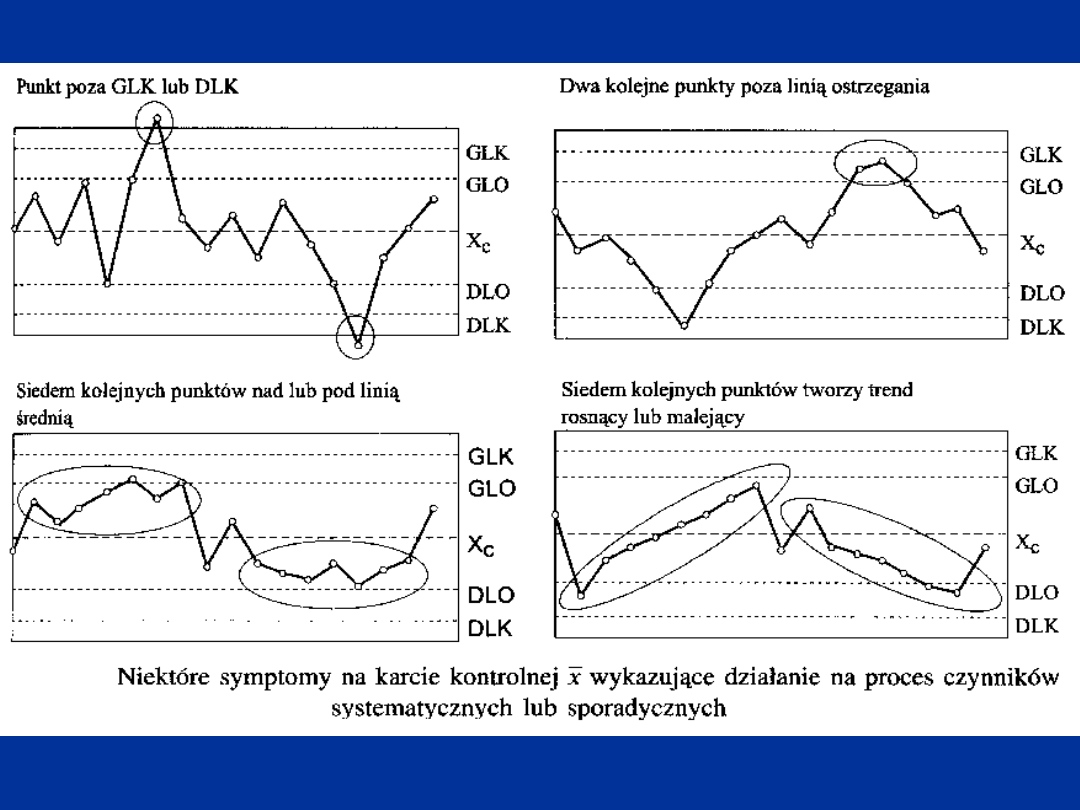

Ocena procesu na podstawie wykresu

• Aby stwierdzić, że analizowany proces jest pod kontrolą, musza być spełnione

następujące warunki:

- wszystkie punkty musza mieścić w polu ograniczonym liniami GLK i DLK;

- większość punktów musi znajdować się bliżej linii LC niż GLA czy DLK;

- punkty nie mogą wykazywać trendów ani cykli świadczących o

nienaturalnych

przyczynach zmienności;

- punkty nie mogą tworzyć powtarzających się okresowo układów;

- linie łączące poszczególne punkty na wykresie powinny przecinać linię LC.

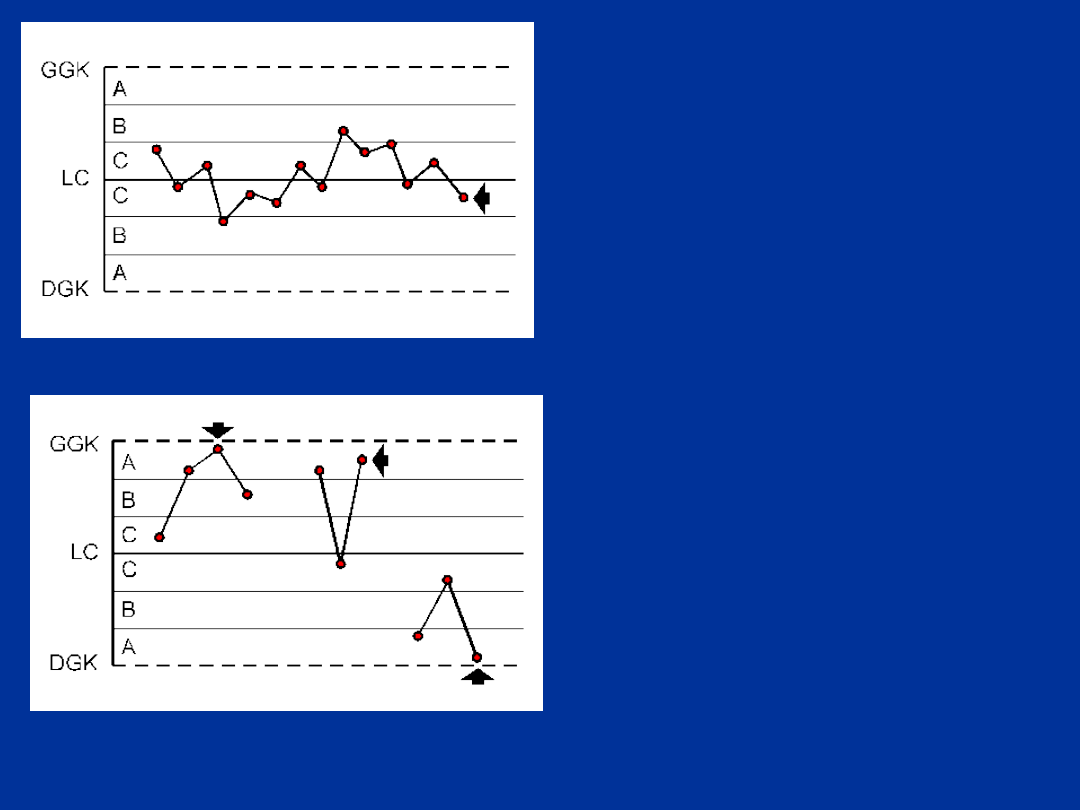

• Proces ma cechy mogące świadczyć o niekontrolowanym przebiegu gdy:

- punkt (punkty) na karcie znajduje się poza GLK lub DLK;

- dwa z trzech kolejnych punktów leżą blisko GLK lub DLK;

- seria 9-ciu kolejnych punktów leży po jednej stronie LC;

- szereg 6-ciu punktów leży wzdłuż prostej rosnącej lub malejącej;

- 14-cie kolejnych punktów na przemian rosnących lub malejących;

- 4 z 5-ciu kolejnych punktów leżą w strefie między linią ostrzegania i kontrolną;

- 15-cie kolejnych punktów oscyluje wokół linii centralnej;

- osiem kolejnych punktów leży po obu stronach LC ale żaden z nich nie w pobliżu

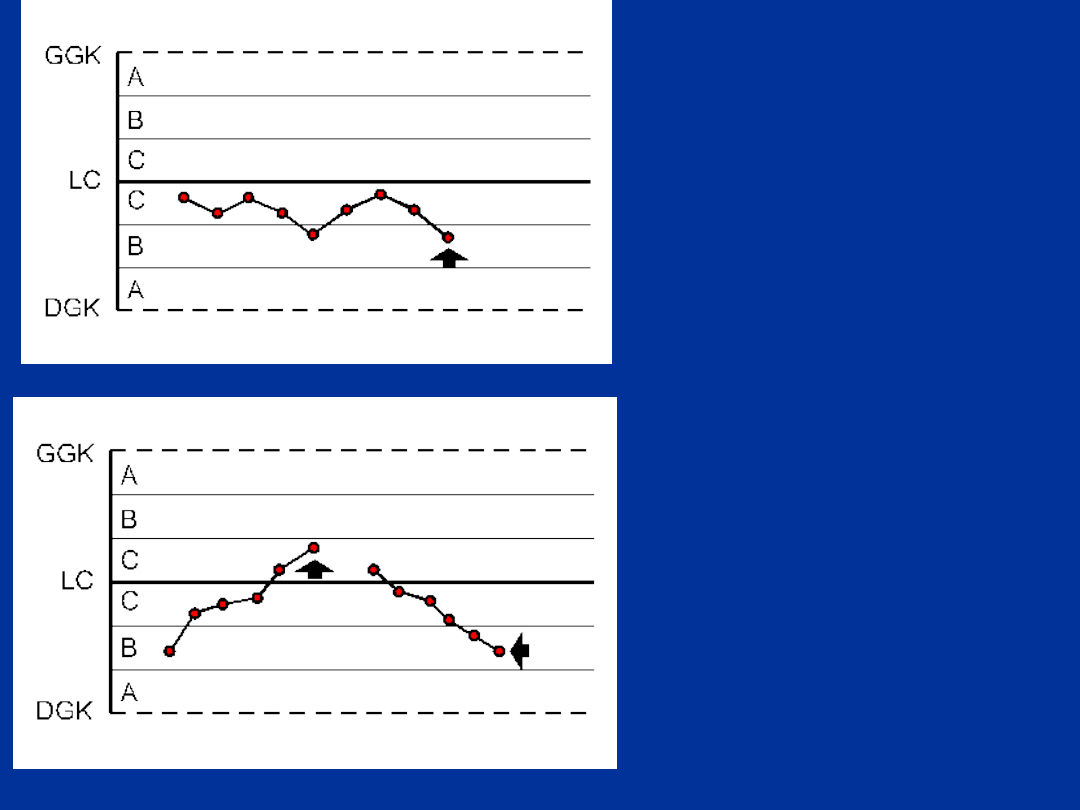

9 punktów z rzędu

w strefie C lub

poza nią po tej

samej stronie linii

centralnej

6 punktów z rzędu o

stale rosnących lub

malejących wartościach

Prawdopodobnie na proces ma

wpływ jakiś istotny czynnik.

Test wskazuje na dryf średniej

procesu. Zwykle taki dryf jest

skutkiem zużycia maszyn,

nieodpowiedniej konserwacji,

poprawy umiejętności obsługi itp

14 punktów z rzędu o naprzemiennie

rosnących i malejących wartościach

2 punkty z 3

kolejnych w strefie

A

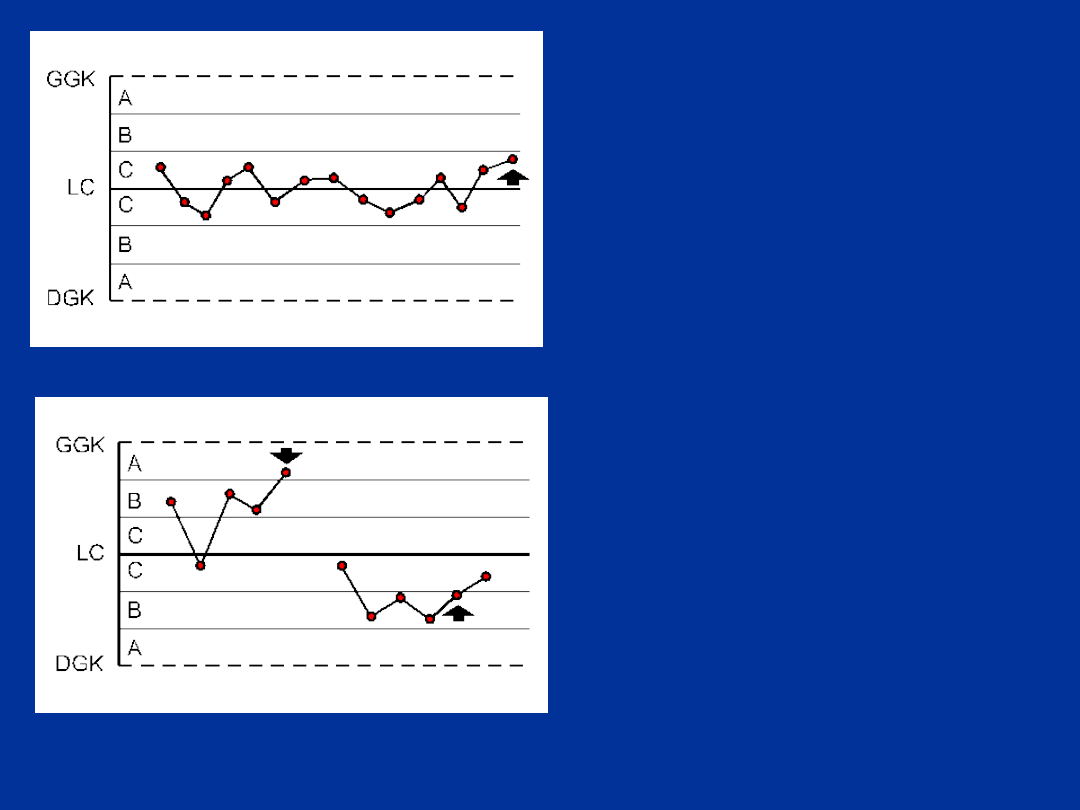

Jeśli zostanie wykryty taki sygnał,

to można się spodziewać, że na

proces mają systematyczny wpływ

dwie przeciwstawne przyczyny. Na

przykład, monitorowane są na

przemian dostawy z dwóch

różnych źródeł (od dwóch

dostawców).

Pozytywny wynik tego testu

jest tak zwanym "sygnałem

ostrzegawczym" o

przesunięciu wartości badanej

zmiennej.

15 punktów z rzędu w strefie C

(poniżej lub powyżej linii

centralnej)

4 punkty z 5 kolejnych w strefie B lub A

Tak jak poprzednio,

sygnał ten można

traktować jako "sygnał

ostrzegawczy" o

przesunięciu badanej

wielkości zmiennej

W przypadku gdy 15 kolejnych

obserwacji leży w strefie C (po

obu stronach linii centralnej)

można przypuszczać, że

wariancja procesu uległa

zmniejszeniu.

8 punktów z rzędu po obu

stronach linii centralnej poza

strefą C

Na pobierane próbki oddziałują dwa różne czynniki o dwumianowym rozkładzie.

Tak może się zdarzyć, gdy, na przykład, na karcie kontrolnej X-średnie odkładane

są próbki pobierane z jednej z dwóch maszyn. Jedna z tych maszyn generuje

strumień wyrobu powyżej średniej, druga poniżej średniej.

Karty kontrolne dla cech ocenianych liczbowo

» umożliwiają szybkie podjęcie decyzji korygujących przebieg procesu,

Stosuje się, gdy chcemy kontrolować mierzalne czynniki jakości produktu (długość

w metrach, średnice, oporność w omach itp.).

Reprezentują klasyczne zastosowanie kart kontrolnych w sterowaniu procesem

są szczególnie użyteczne z powodu:

» większość procesów charakteryzuje się właściwościami mierzalnymi,

» wynik pomiaru zawiera więcej informacji niż proste klasyfikowanie TAK / NIE,

» wynik procesu można analizować bez specyfikacji,

» dają niezależny obraz przebiegu procesu i jego możliwości,

» pozwalają zmniejszyć całkowity koszt kontroli,

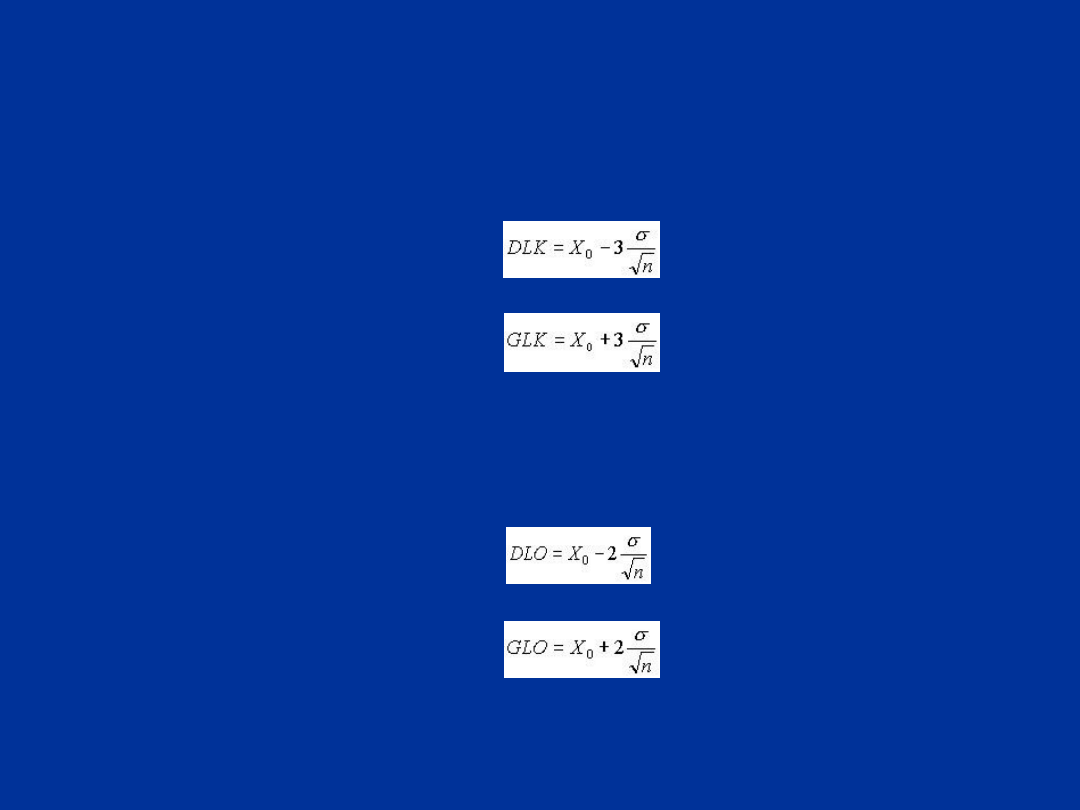

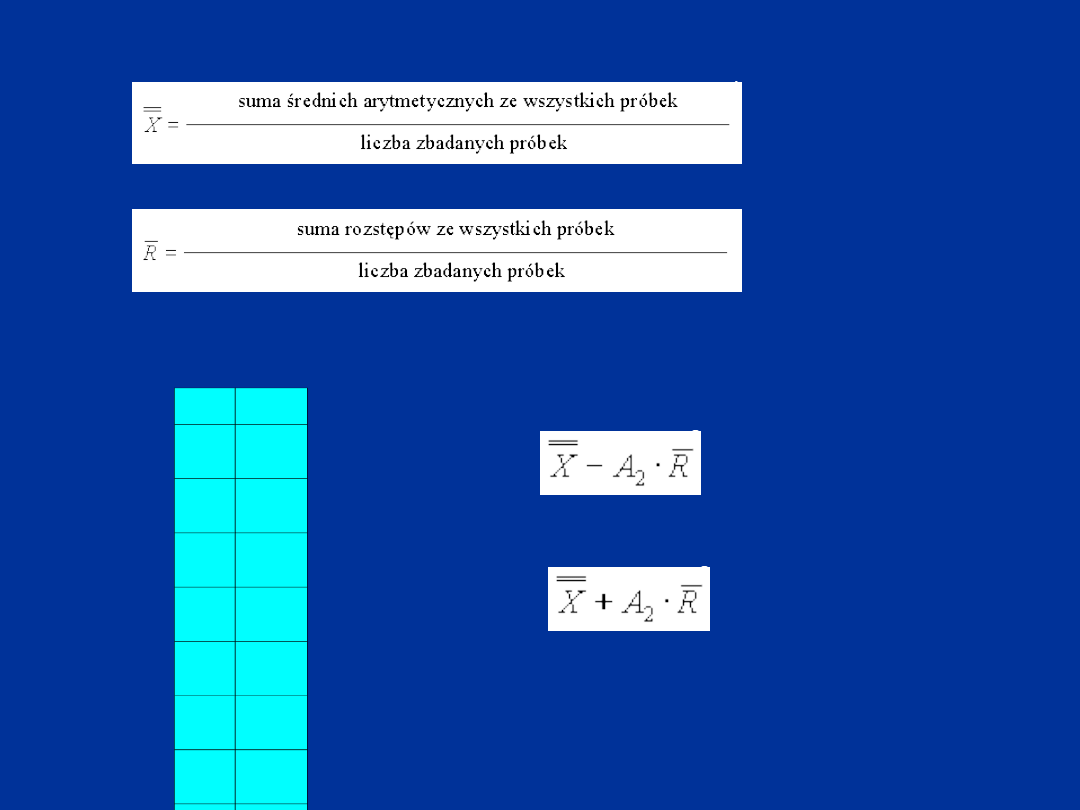

Karta kontrolna X-średnie

tzw karta kontrolna położenia. Na kartę nanoszone są wartości średnie wyników

pomiaru elementów próbek, pobieranych w regularnych odstępach czasu z procesu

poddawanego kontroli .

n- wielkość próbki

s - odchylenie standardowe procesu (wartość znana lub wyznaczana w

próbie pilotowej /w badaniu zdolności procesu/)

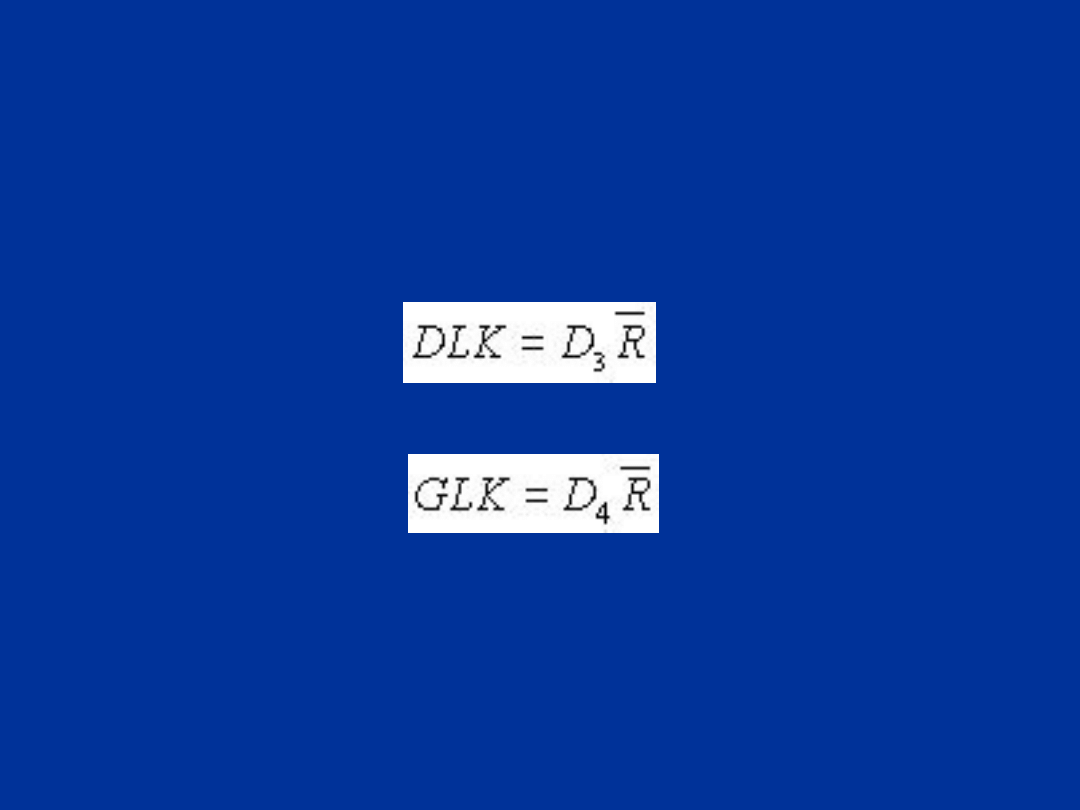

Karta kontrolna rozstępu R

metoda monitorowania zmienności

Linia środkowa: LC= Rśr

Położenie linii kontrolnych jest obliczane ze wzorów:

D – współczynniki tabelaryczne

• Dwa rodzaje współczynników zdolności jakościowej:

Cp – zdolność jakościowa procesu;

- stosowana w ocenie sprawności procesu, przy

założeniu, że proces jest normalnie realizowany

(rozrzut wyników mieści się w przedziale x

śr

6

LSL

USL

Cp

GGK

• Wskaźnik zdolności procesu

USL (LSL) – górna (dolna)

tolerancja

– odchylenie standardowe

Uwzględnienie przesunięcia

procesu C

pk

– wskaźnik

wycentrowania

6

LSL

USL

Cp

3

;

3

min

LSL

x

x

USL

Cpk

śr

śr

Określenie specyfikacji

LSL = 10,0 mm

USL = 11,0 mm

LSL i USL - dopuszczalny zakres

zmienności

USL – LSL = 1,0 mm

Szerokość procesu

σ = x 0,1 mm = ± 0, mm

±σ = 0,6 mm

Ponieważ :

0,6 mm < 1,0 mm to:

proces spełnia

wymagania

Zdolność procesu

Cp = (USL – LSL) / 6 σ

Cp = 1,0 mm / 0,6 mm = 1,67

Zdolność

Niezgodnoś

ć

1,0

2700 ppm

1,

6 ppm

1,67

0,57 ppm

2,0

0,002 ppm

n

A

2

2

1,88

0

3

1,02

3

4

0,72

9

5

0,57

7

6

0,48

3

7

0,41

9

8

0,37

3

9

0,33

7

10

0,30

8

LSL =

USL =

Document Outline

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

Wyszukiwarka

Podobne podstrony:

KARTA KONTROLI PRZYJĘCIA TOWARU, Haccp, GMP, GHP, ISO, Dokumentacja

KARTA KONTROLI TEMPERATURY W URZĄDZENIACH CHŁODNICZYCH I ZAM, instrukcje BHP

09.Karta kontroli wewnętrznej, Haccp-Dokumentacja-przykład

15. Karta kontrolna, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tu

Karta kontrolna

karta kontroli badania frekwencji-przedszkole, Przedszkole

KARTA KONTROLNA

karta kontroli temp i wilgotn w pomieszcz magaz, Haccp, GMP, GHP, ISO, Dokumentacja

17 Karta kontrolna

Karta kontrolna materiałowa ilościowo - wartościowa, Nazwa towaru

04 KARTA KONTROLI ZAPISÓW TEMPERATURY I WILGOTNOŚCI W MAGAZY

Okołooperacyjna Karta Kontrolna, MEDYCYNA, RATOWNICTWO MEDYCZNE, BTLS+chirurgia

09.Karta kontroli wewnętrznej b, GHP GMP ISO HACCP

08.Karta kontroli przyjęcia towaru, Haccp-Dokumentacja-przykład

Karty kontrolne Shewharta2, Studia, STUDIA PRACE ŚCIĄGI SKRYPTY

03.KARTA KONTROLI TEMPERATURY URZĄDZENIA CHŁODNICZEGO a(1), zachomikowane(1)

technologia maszyn, KARTA KONTROLNA, POLITECHNIKA LUBELSKA

więcej podobnych podstron