Podstawy Konstrukcji Maszyn

Podstawy Konstrukcji Maszyn

Łożyska ślizgowe

Łożyska ślizgowe

Prof. dr hab. inż. Bogusław Łazarz

Prof. dr hab. inż. Bogusław Łazarz

Wprowadzenie

Wprowadzenie

Aby zapewnić prawidłową pracę elementu,

jakim jest wał, należy zachować stałe położenie

osi

jego

obrotu

względem

nieruchomej

podstawy. Zadanie to spełniają łożyska, a

ustalenie położenia osi i wałów względem

korpusów nazywa się łożyskowaniem.

Łożysko ślizgowe – powierzchnia czopa wału

ślizga się po powierzchni panewki lub

bezpośrednio po powierzchni otworu łożyska.

Wprowadzenie

Wprowadzenie

Zalety łożysk ślizgowych:

małe wymiary poprzeczne;

duża żywotność (przy zapewnieniu tarcia

płynnego);

cichobieżność i tłumienie drgań;

wygodny montaż (szczególnie łożysk

dzielonych);

mały koszt.

Wprowadzenie

Wprowadzenie

Wady łożysk ślizgowych:

duży opór tarcia przy rozruchu;

duża wrażliwość na warunki smarowania;

duże wymiary wzdłużne;

kłopotliwa naprawa.

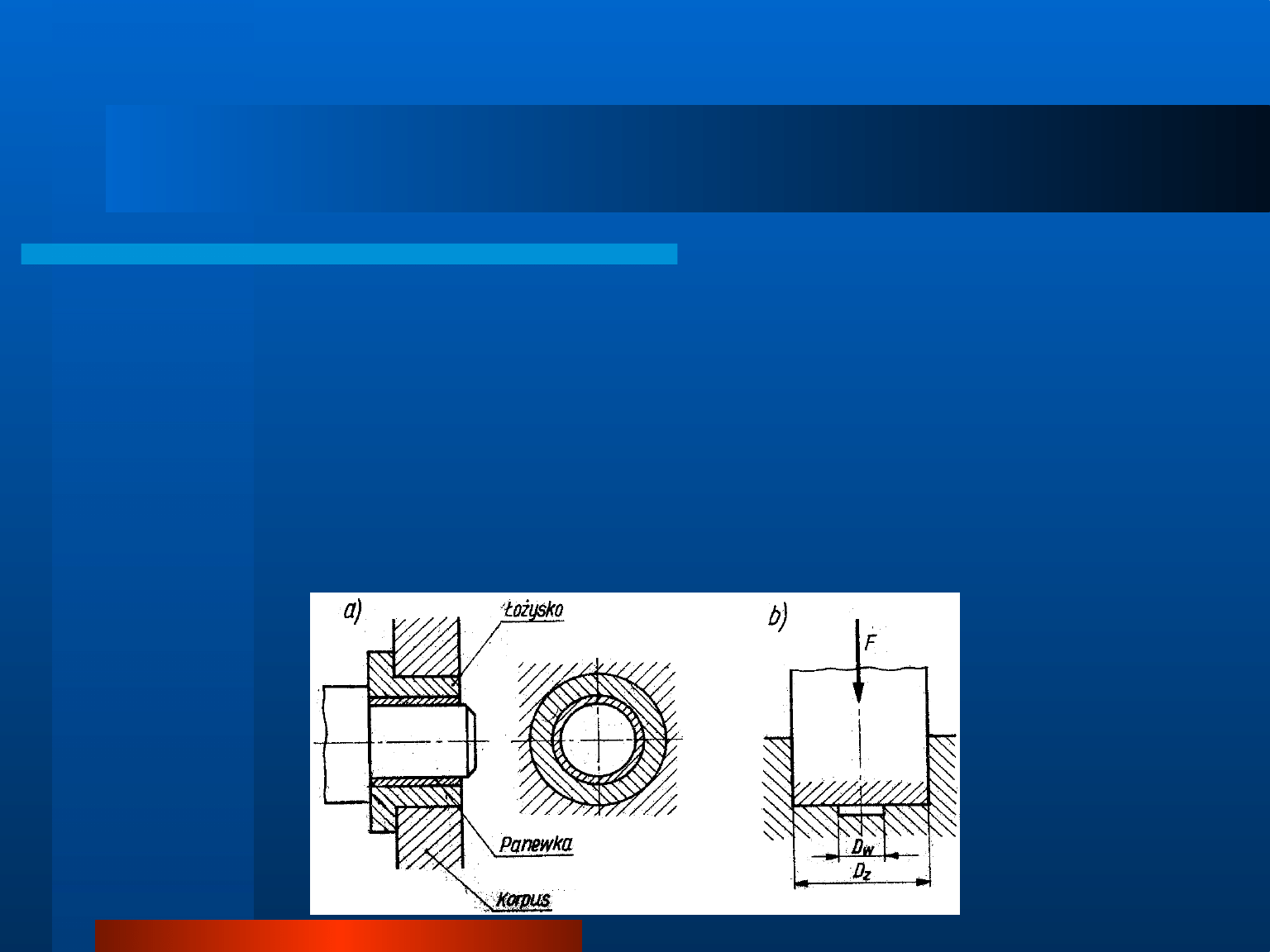

Klasyfikacja łożysk ślizgowych

Klasyfikacja łożysk ślizgowych

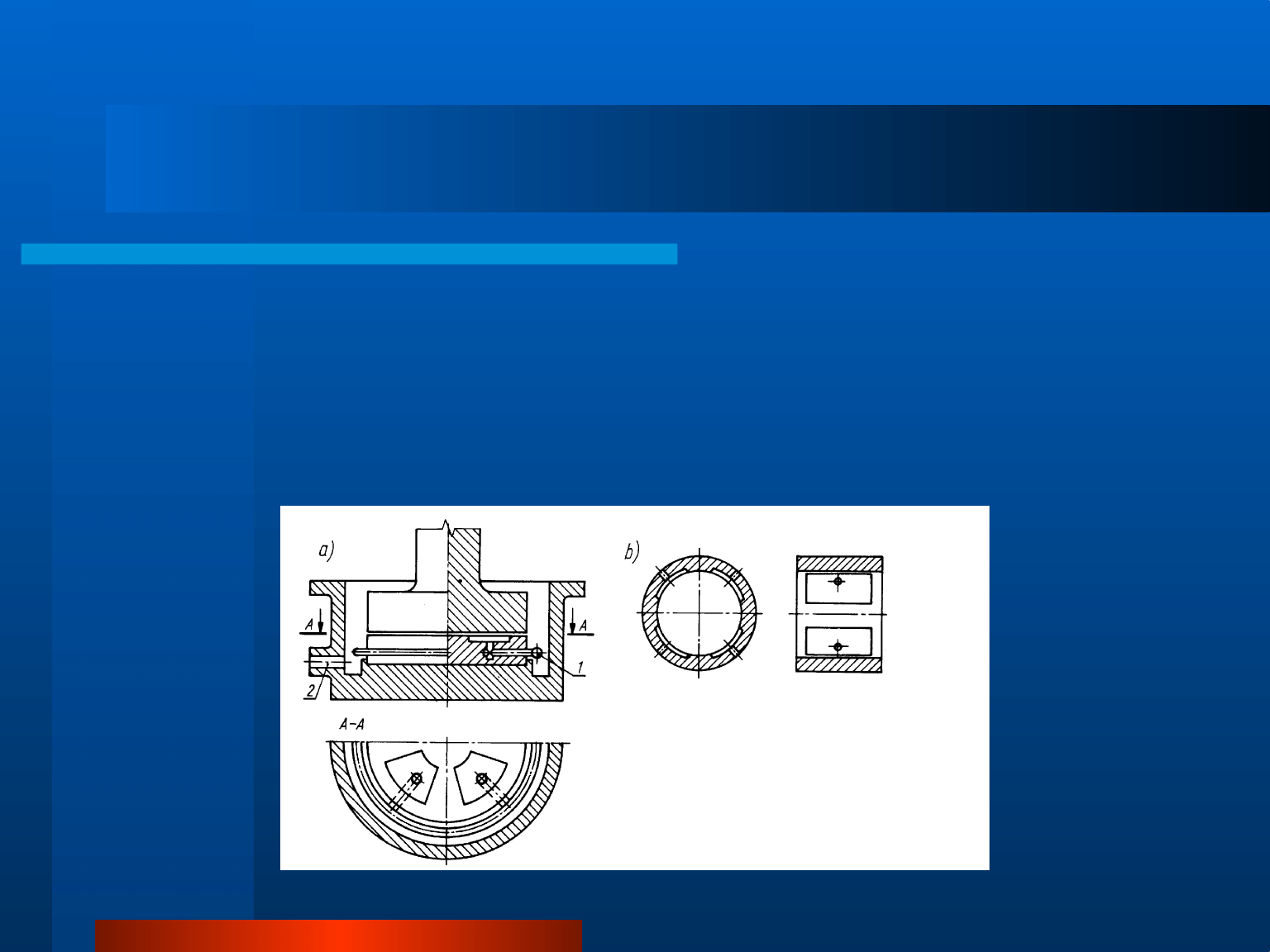

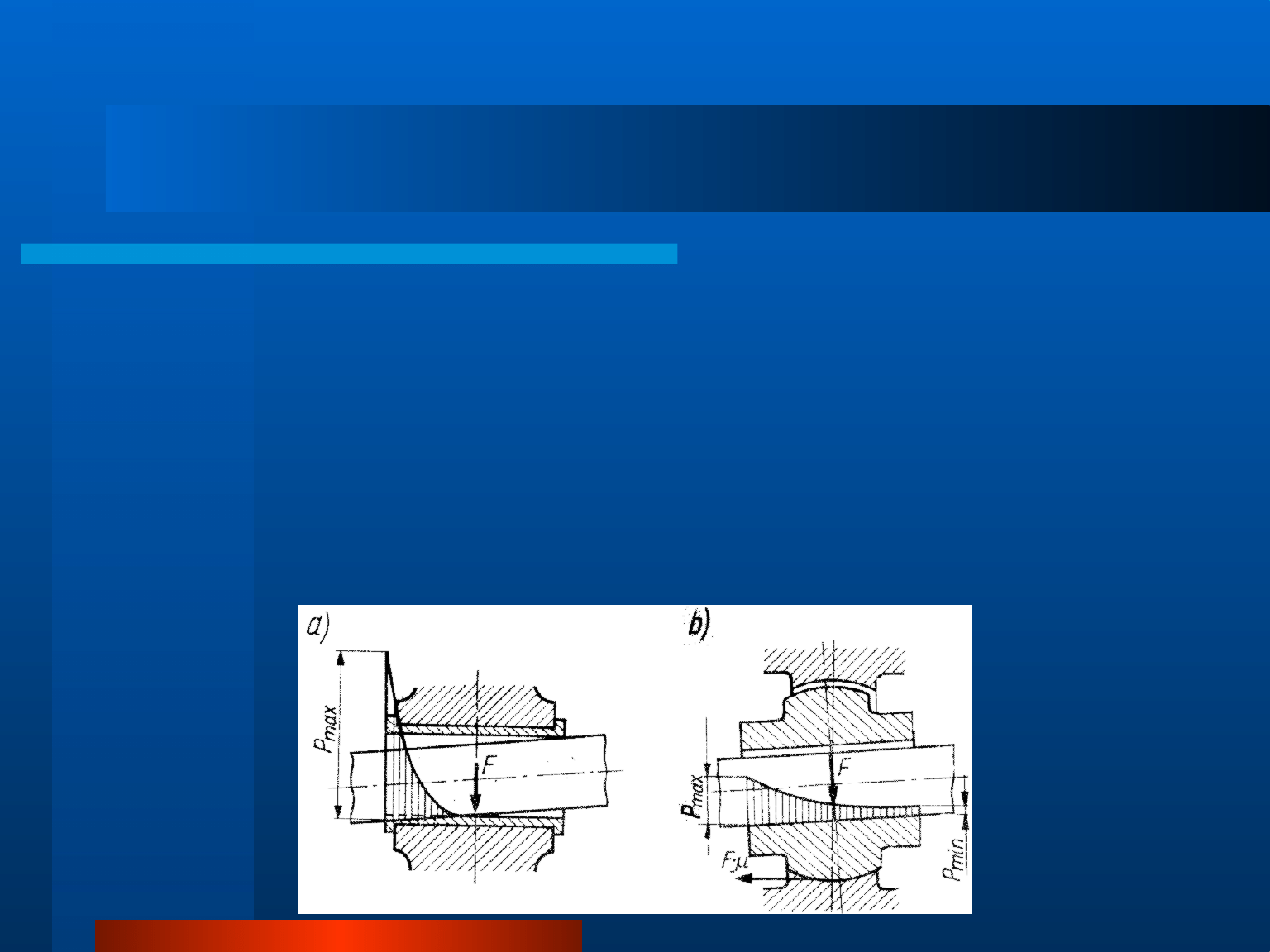

Zależnie

od

kierunku

obciążeń

rozróżniamy:

łożyska ślizgowe poprzeczne (rys. a);

łożyska ślizgowe wzdłużne (rys. b);

łożyska ślizgowe poprzeczno-wzdłużne.

Klasyfikacja łożysk ślizgowych

Klasyfikacja łożysk ślizgowych

W zależności od sposobu podawania smaru rozróżnia się

łożyska:

samosmarujące, nie wymagające w całym okresie

swojego użytkowania wymiany i dostarczania smaru,

wykonywane

z materiałów

porowatych

nasyconych

smarem, który jest wyciskany z porów w trakcie

eksploatacji i wypełnia szczelinę smarną;

hydrostatyczne (aerostatyczne), w których warstwa

nośna smaru (gazu) jest podawana pod ciśnieniem;

hydrodynamiczne (aerodynamiczne), w których warstwa

nośna smaru (gazu) powstaje na skutek ruchu

obrotowego czopa względem panwi i wzajemnego poślizgu

między ich powierzchniami ślizgowymi.

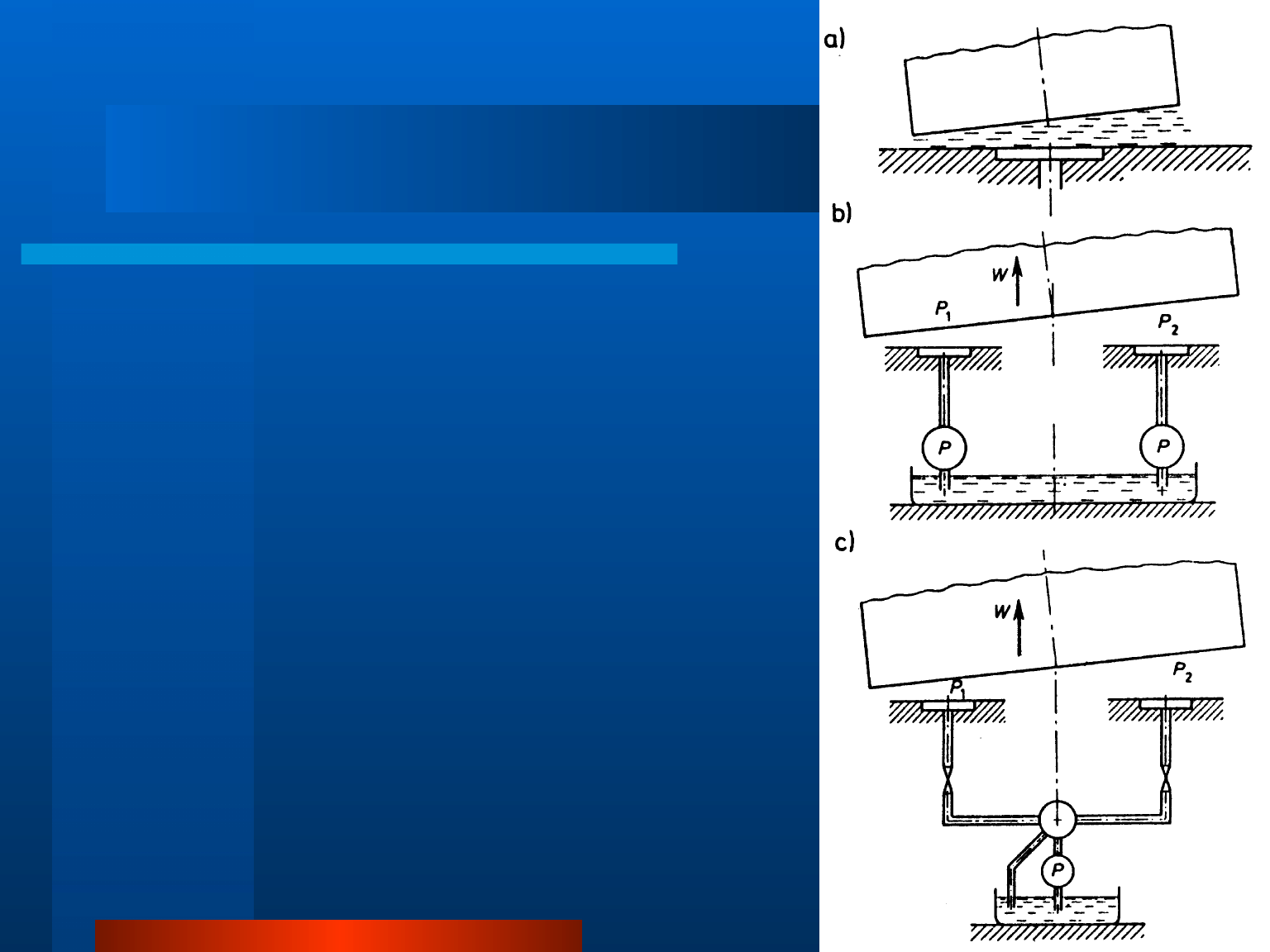

Łożyska hydrostatyczne

Łożyska hydrostatyczne

W łożyskach tych warstwa nośna smaru (gazu) jest

podawana pod ciśnieniem. Podpory mają równoległe

powierzchnie nieruchome lub wykonują małe ruchy.

Podpory łożyska mogą działać poprawnie tylko przy

zasilaniu zewnętrznym. Grubość warstwy smaru

zależy od wydajności zasilania lub ciśnienia zasilania

i obciążenia.

Podpora z jedną osiowo-symetryczną komorą i

jednym punktem zasilania nie zapewnia poprawnej

pracy łożyska. Dlatego jako regułę przyjęto budować

łożyska

hydrostatyczne

z

wieloma

komorami

zasilanymi osobnymi pompami lub jedną pompą ale z

regulacją ciśnienia i dławikami przy każdej komorze.

Łożyska hydrostatyczne

Łożyska hydrostatyczne

Brak

możliwości

stabilizacji

układu

w

przypadku

jednokomorowego

łożyska

hydrostatycznego (a) oraz

stabilizacja ruchu w przypadku

łożysk wielokomorowych (b, c).

Łożyska hydrostatyczne

Łożyska hydrostatyczne

Schemat

czterokomorowego

łożyska

poprzecznego.

Odpowiednio

dobrane

ciśnienia zasilania komór umożliwiają

środkowe ustawienie osi wału.

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

Są to łożyska w których warstwa nośna smaru

(gazu) powstaje na skutek ruchu obrotowego

czopa względem panwi i wzajemnego poślizgu

między ich powierzchniami ślizgowymi.

Obecność warstwy smaru pomiędzy czopem i

panewką oraz rozkład ciśnienia w tej warstwie

jest efektem względnej prędkości powierzchni

czopa i panwi, kształtu szczeliny smarnej oraz

własności smaru. Stan, w jakim znajduje się

smar w łożysku w istotny sposób zależy od

temperatury.

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

Nośność klina smarnego dąży do nieskończoności,

jeśli minimalna grubość filmu smarnego dąży do

zera. Ze wzrostem obciążenia łożyska zwiększa się

ilość wydzielanego ciepła, wzrasta temperatura,

maleje lepkość oleju. Wzrost obciążenia powoduje,

że założenie o nieodkształcalności wału i panwi

jest nieuzasadnione; minimalna grubość warstwy

smaru zaczyna bowiem być porównywalna z

wysokością nierówności powierzchni.

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

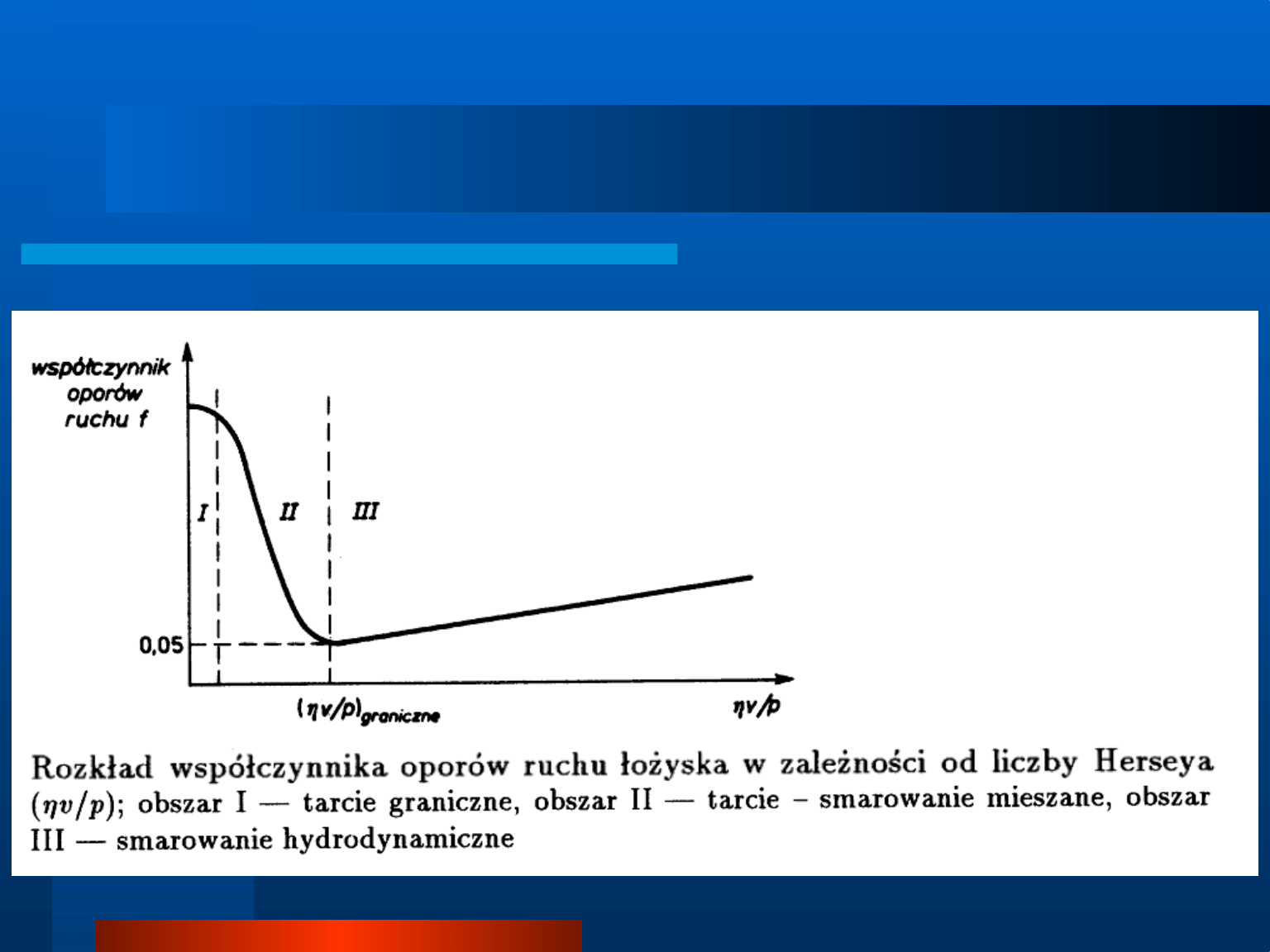

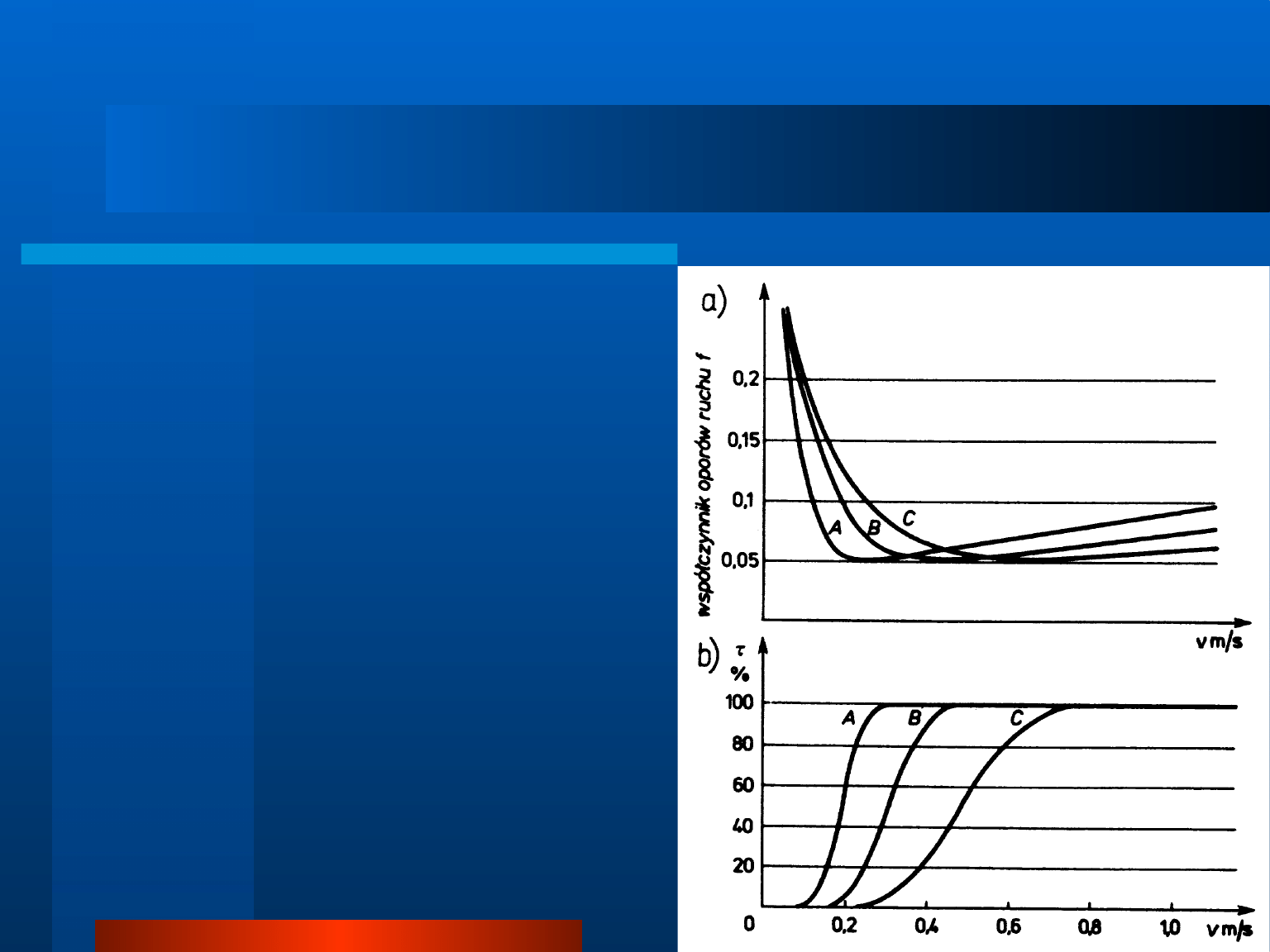

W obszarze I nie może powstać ciągły film smarny

bądź ze względu na duże obciążenie, bądź mały

iloczyn

v. Mamy tu do czynienia z tarciem

granicznym.

W obszarze II film smarny częściowo przenosi

obciążenie, jednakże jest on stosunkowo cienki i

część obciążenia jest przenoszona przez warstwy

graniczne. Jest to zakres tarcia lub smarowania

mieszanego.

W obszarze III formuje się nieprzerwany film

smarny. Odpowiada to minimum oporów ruchu,

które wzrastają jednak w miarę wzrostu prędkości i

lepkości.

Łożyska hydrodynamiczne

Łożyska hydrodynamiczne

Rozkład współczynnika

oporów

ruchu

oraz

procentowego udziału

czasu, w którym nie

zarejestrowano

kontaktów

mechanicznych

obydwu powierzchni, w

zależności

od

prędkości.

Łożyska hydrodynamiczne - kryteria

Łożyska hydrodynamiczne - kryteria

wyznaczania nośności

wyznaczania nośności

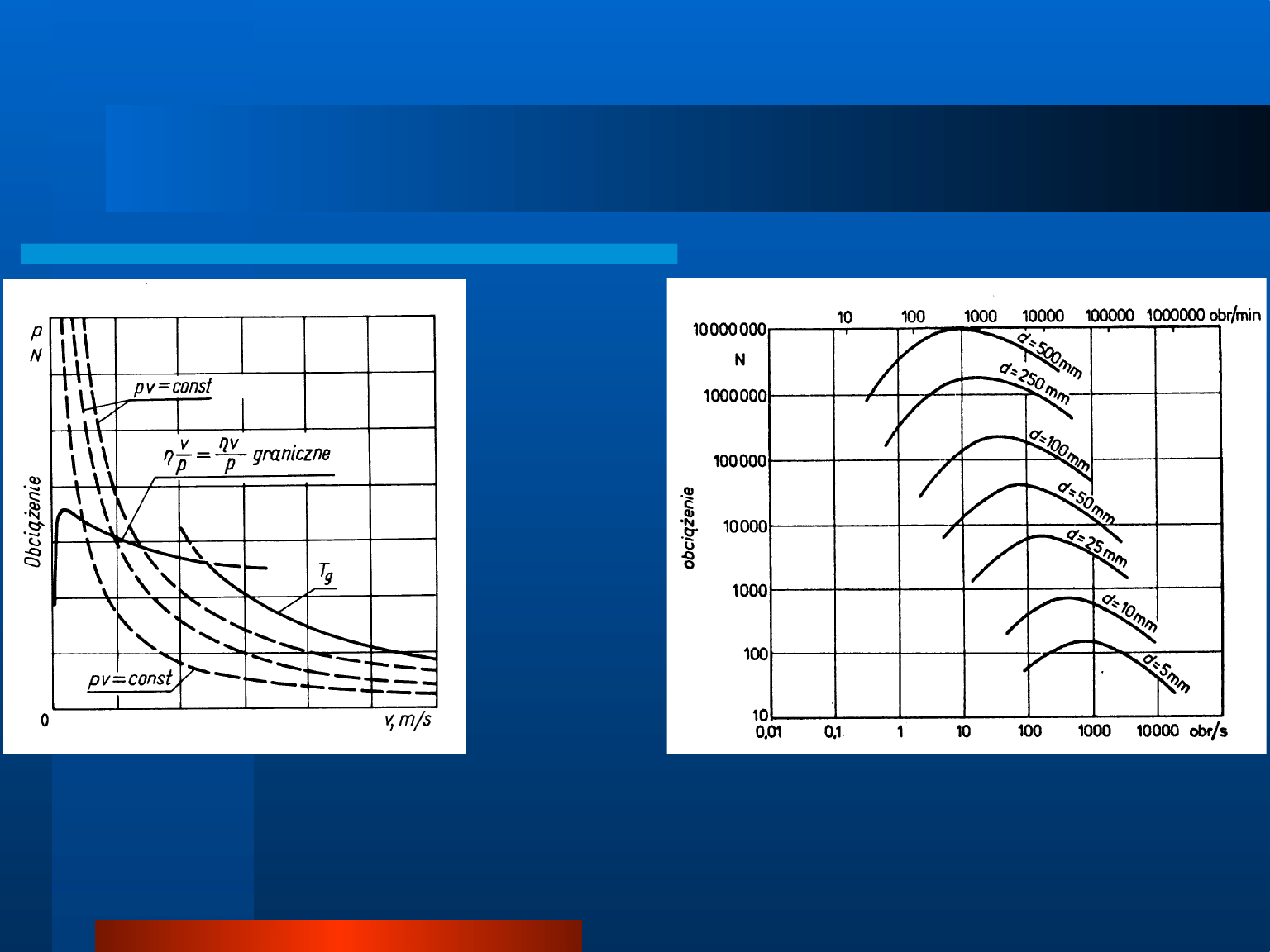

Jako nośność łożyska przyjmuje się taką wielkość

obciążenia, której przekroczenie powoduje:

wzrost temperatury łożyska aż do wartości

granicznej

dla

stosowanego

oleju

lub

stopu

łożyskowego panewki;

wzrost oporów ruchu, co jest spowodowane

objawami smarowania mieszanego, czemu odpowiada

osiągnięcie granicznej wartości liczby Herseya.

Pierwsze

kryterium

nośności

dotyczy

łożysk

pracujących w zakresie dużych prędkości, drugie – w

zakresie mniejszych prędkości, a dużych obciążeń.

Łożyska hydrodynamiczne - kryteria

Łożyska hydrodynamiczne - kryteria

wyznaczania nośności

wyznaczania nośności

Dopuszczalne średnie naciski p dla łożysk

w funkcji prędkości obwodowej wału

T

g

– temperatura graniczna

Nośność

łożysk

ślizgowych

Łożyska hydrodynamiczne - przykłady

Łożyska hydrodynamiczne - przykłady

rozwiązań konstrukcyjnych

rozwiązań konstrukcyjnych

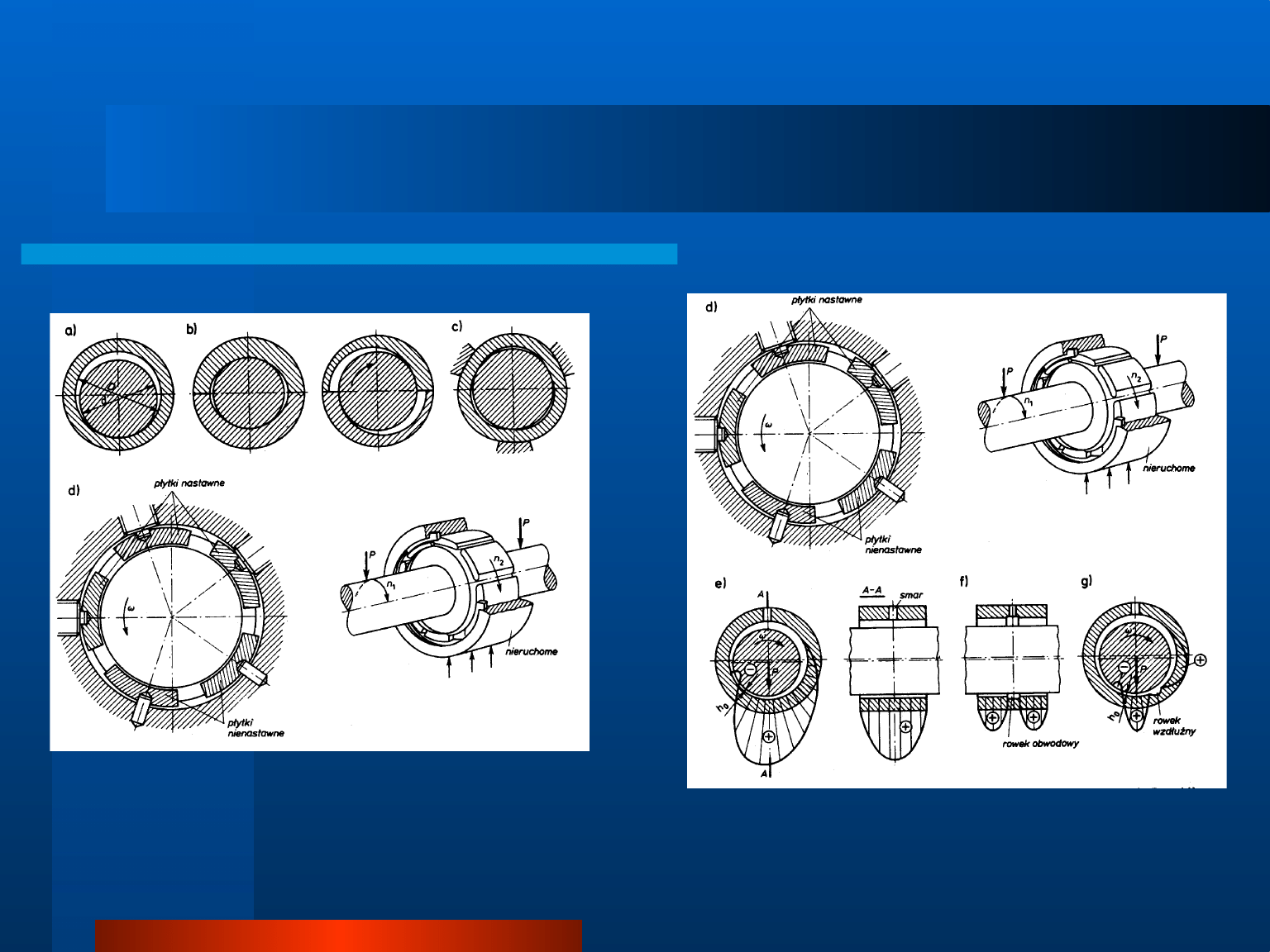

Różne rozwiązania panwi łożysk ślizgowych (a-d). Prawidłowe (e)

i nieprawidłowe (f, g) doprowadzenie oleju do łożyska

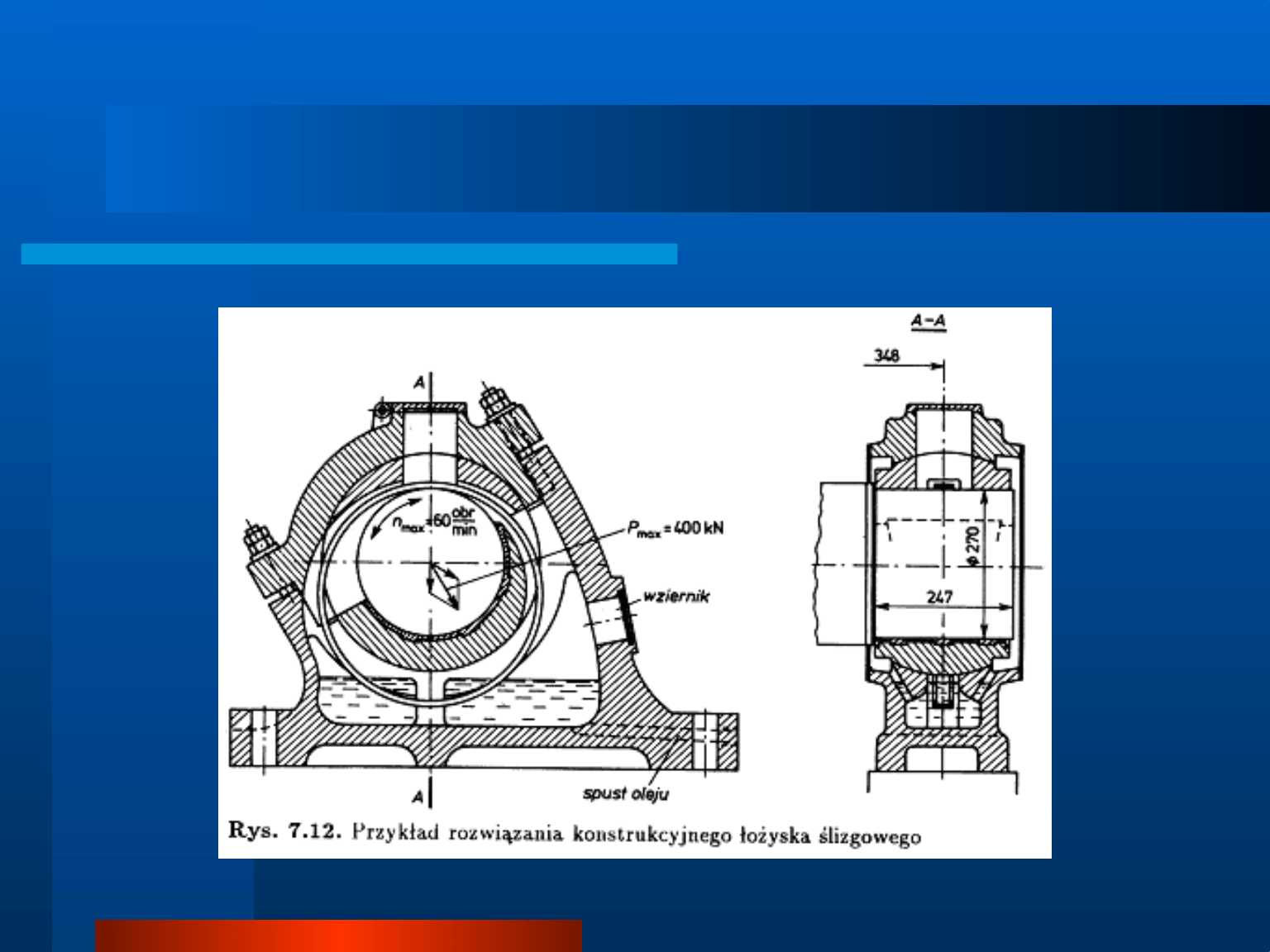

Łożyska hydrodynamiczne - przykłady

Łożyska hydrodynamiczne - przykłady

rozwiązań konstrukcyjnych

rozwiązań konstrukcyjnych

Łożyska hydrodynamiczne - przykłady

Łożyska hydrodynamiczne - przykłady

rozwiązań konstrukcyjnych

rozwiązań konstrukcyjnych

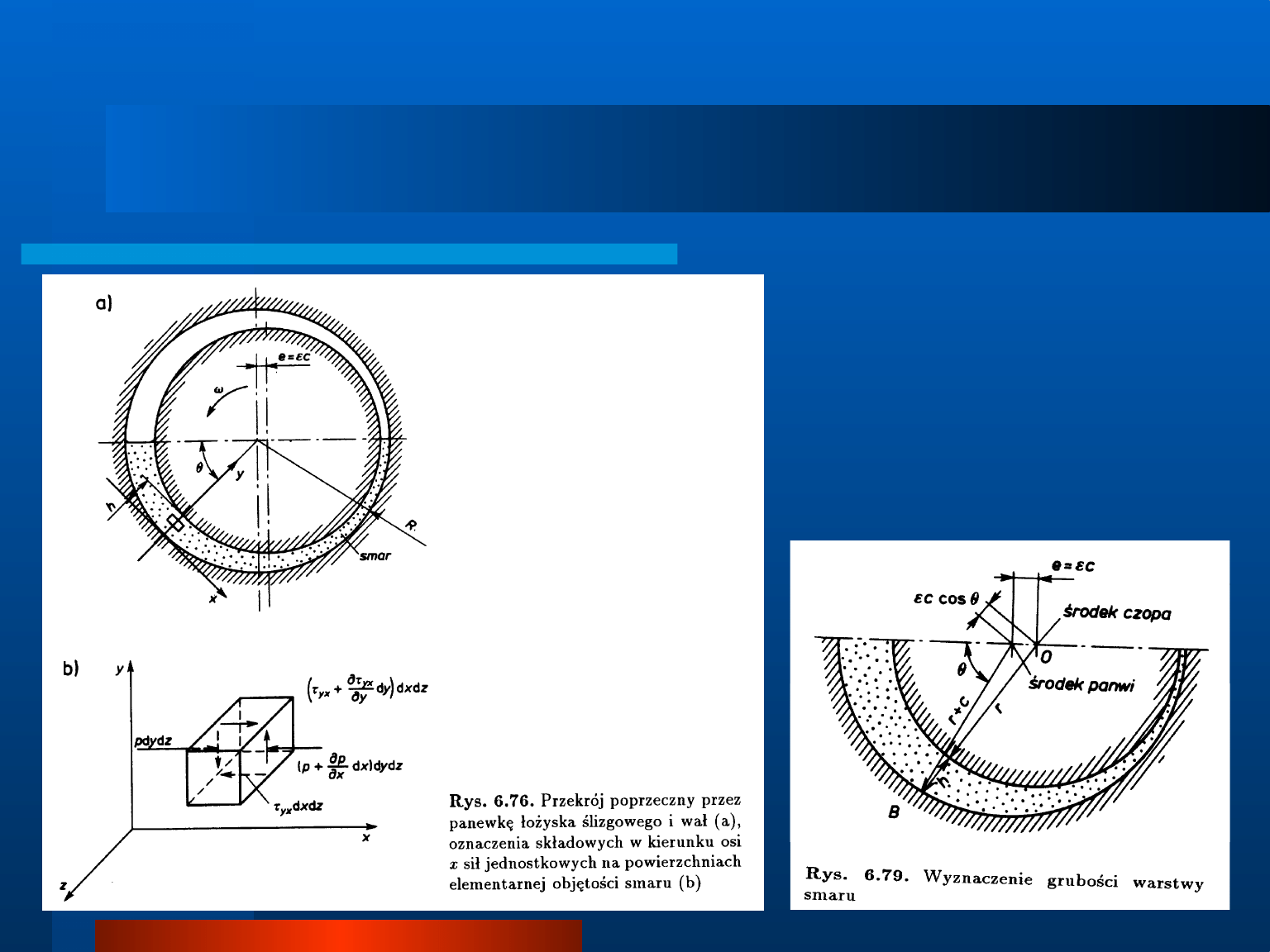

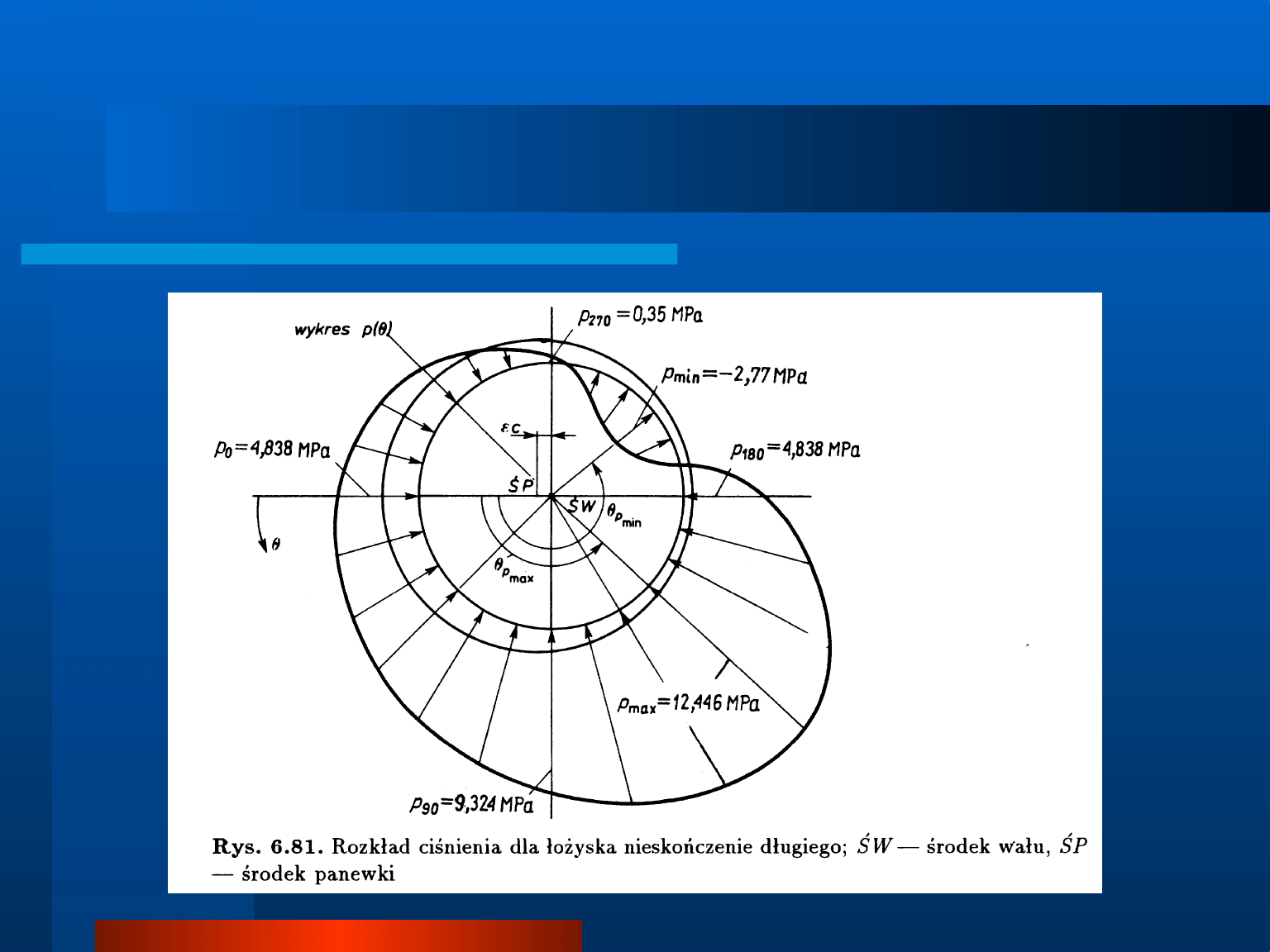

Teoria hydrodynamicznego smarowania

Teoria hydrodynamicznego smarowania

Teoria hydrodynamicznego smarowania

Teoria hydrodynamicznego smarowania

Teoria hydrodynamicznego smarowania

Teoria hydrodynamicznego smarowania

Tarcie w łożysku ślizgowym

Tarcie w łożysku ślizgowym

Tarcie ślizgowe pomiędzy panwią łożyska a

czopem wału zależy od:

materiałów współpracujących;

chropowatości

powierzchni

współpracujących;

rodzaju smarowania;

sił nacisku.

Tarcie w łożysku ślizgowym

Tarcie w łożysku ślizgowym

Rodzaje tarcia:

suche – współpracujące powierzchnie nie są

smarowane;

płynne – gdy między powierzchniami czopa i

panwi stale występuje warstewka smaru;

mieszane – przy którym powierzchnie

współpracujące

częściowo

stykają

się

(głównie wierzchołkami nierówności), zaś na

pozostałym

obszarze

są

rozdzielone

warstewką smaru.

Tarcie w łożysku ślizgowym

Tarcie w łożysku ślizgowym

W łożyskach ślizgowych zawsze dąży się do uzyskania

tarcia płynnego, w przeciwnym razie ulegają one

szybkiemu zużyciu i muszą być zastąpione łożyskami

tocznymi. W praktyce uzyskuje się najczęściej tarcie

mieszane.

Uzyskanie tarcia płynnego jest możliwe, gdy ciśnienie

smaru w szczelinie jest większe niż naciski jednostkowe

czopa na panewkę.

W celu zmniejszenia oporów ruchu pomiędzy panwią i

czopem należy wytworzyć warstewkę nośną smaru lub

gazu.

Smary i smarowanie

Smary i smarowanie

Podstawow

Podstawow

e

e

zadani

zadani

a

a

smaru:

smaru:

zmniejszenie oporów tarcia;

zmniejszenie zużycia łożysk;

zabezpieczenie przed zatarciem i ścieraniem;

chłodzenie.

Podstawow

Podstawow

e

e

cechy smaru:

cechy smaru:

lepkość;

smarowność;

temperatura krzepnięcia i

zapłonu;

temperatura kroplenia;

odporność na starzenie

się.

Smary i smarowanie

Smary i smarowanie

Rodzaje smarów:

stałe – grafit, dwusiarczek molibdenu, talk (stosowany w postaci proszku).

plastyczne – stosowany do łożysk wolnobieżnych lub pracujących okresowo, gdy

zachodzi obawa zatarcia. Zasadnicza cecha tych smarów to temperatura kroplenia.

ciekłe – dzielimy na:

–

oleje mineralne – (z ropy naftowej) zależnie od lepkości: wrzecionowe,

maszynowe, cylindryczne;

–

oleje silnikowe (syntetyczne) – duża temperatura zapłonu, niska temperatura

krzepnięcia, duży wskaźnik lepkości.

Smary i smarowanie

Smary i smarowanie

Ze względu na pochodzenie rozróżniamy smary: roślinne, zwierzęce,

mineralne.

Wymogi stawiane smarom:

odporność na utlenianie;

nie wydzielanie osadu;

wykazywanie dużego ciepła właściwego;

wykazywanie dużego przewodnictwa cieplnego.

Smary i smarowanie

Smary i smarowanie

Do łożysk ślizgowych najczęściej stosuje się smary ciekłe, a zwłaszcza oleje

mineralne. Oleje o dużej lepkości umożliwiają powstanie większego ciśnienia w

warstwie smaru, nadają się zatem do łożysk o większych obciążeniach. Własności

olejów można polepszyć przez stosowanie dodatków, np. przeciwkorozyjnych,

polepszających smarność, przeciwdziałających starzeniu się oleju itp.

W łożyskach o dużych prędkościach kątowych wału i niewielkich obciążeniach

stosuje się panewki wykonywane z materiałów źle odprowadzających ciepło, np. z

tworzyw sztucznych. Jako czynnik smarujący stosuje się wówczas wodę, co

równocześnie ułatwia chłodzenia łożyska.

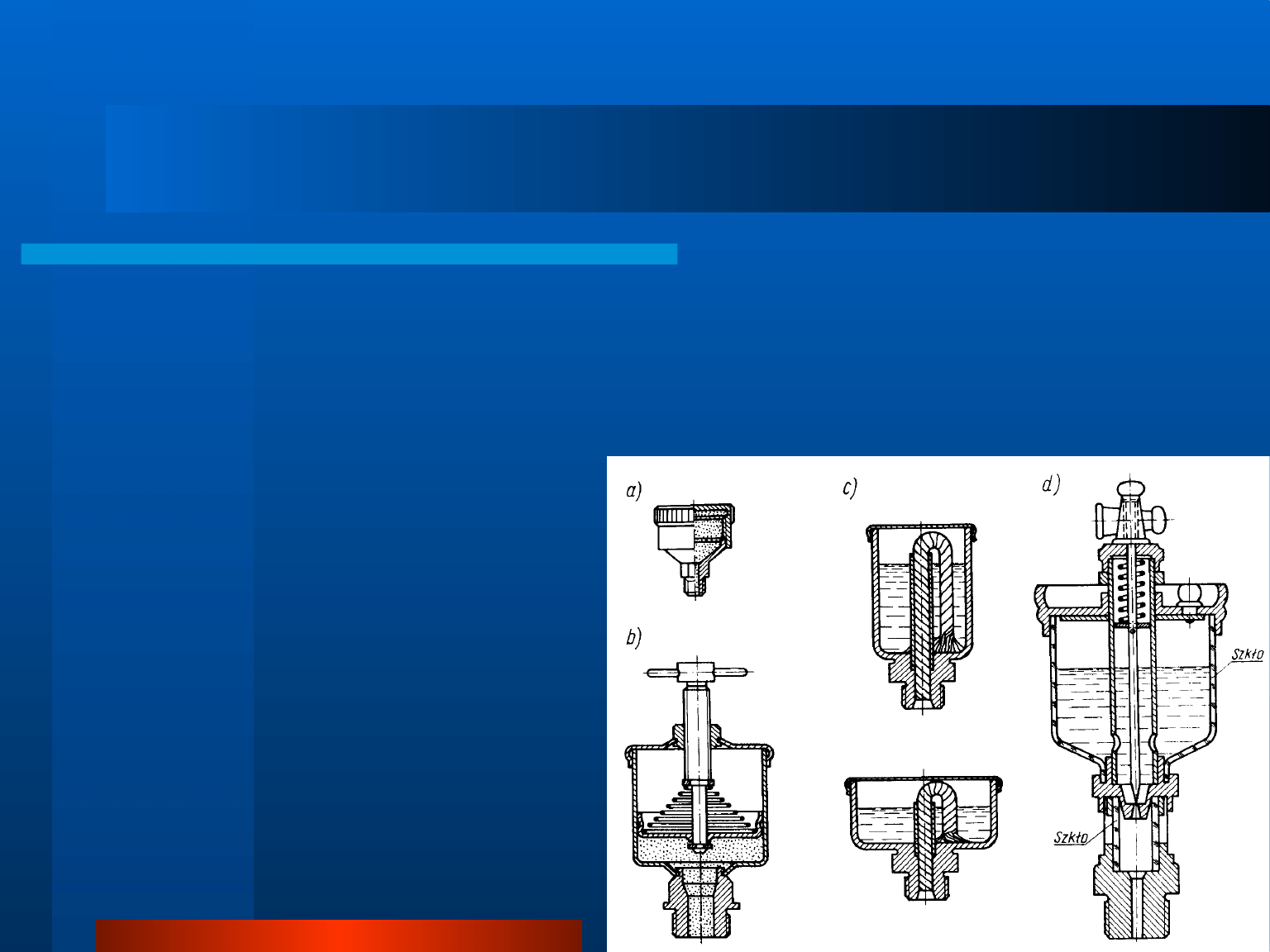

Urządzenia smarownicze

Urządzenia smarownicze

Do smarów stałych stosuje się smarownice kapturowe

Stauffera (a) i dociskowe sprężynowe (b). Przy smarowaniu

przelotowym wykorzystuje się smarownice knotowe (c) lub

igłowe (d). Smarowanie obiegowe uzyskuje się przez

zastosowanie pierścieni smarujących luźnych lub

stałych, albo dzięki

zastosowaniu

ciśnienia

(smarowanie

obiegowe

ciśnieniowe).

Rolę

pierścieni

smarujących

mogą

spełniać

wieńce.

Smarowanie

pod

ciśnieniem

stanowi

najdoskonalszy rodzaj

smarowania,

zapewniający

jednocześnie

obfity

dopływ

oleju

oraz

chłodzenie

łożyska

i filtrowanie.

Materiały łożyskowe

Materiały łożyskowe

Czop stanowiący część wału lub osi wykonany jest zwykle ze stali, natomiast

element łożyska bezpośrednio stykający się z czopem wykonuje się z tzw.

materiałów łożyskowych. Materiały te powinny spełniać następujące warunki:

odporność na ścieranie i zatarcie (nieniszczenie wału);

mały współczynnik tarcia i dobre powiązanie z panewką;

łatwe docieranie się;

duża

wytrzymałość

pozwalająca

na

stosowanie

dużych

nacisków

powierzchniowych;

duża odporność chemiczna na oddziaływanie ośrodka, oraz podwyższonej

temperatury;

Materiały łożyskowe

Materiały łożyskowe

odporność na ścieranie i zatarcie (nieniszczenie wału);

duża podatność i duże odkształcenia plastyczne (zabezpieczające przed

spiętrzeniem nacisków);

dobre przewodnictwo cieplne;

mały współczynnik rozszerzalności cieplnej;

dobre własności odlewnicze;

dobra obrabialność;

duża przyczepność do powierzchni panewki;

niska cena i łatwość nabycia.

Materiały łożyskowe

Materiały łożyskowe

Do najczęściej stosowanych materiałów stosowanych na panwie łożysk zalicza się

stopy cynowe, zwane babbitami o składzie 89% Sn, 8% Sb i 3% Cu lub zbliżonym.

Stopy te odznaczają się bardzo dobrymi własnościami ślizgowymi, dobrą

odkształcalnością, odpornością na zatarcie i odpornością na korozję. Podobne

własności mają stopy ołowiowe, które są nieco miększe ale tańsze. Do innych

materiałów stosowanych na łożyska należą:

brązy odlewnicze – cynowe i ołowiowe - duża twardość i wytrzymałość zmęczeniowa,

stosowane gdy własności wytrzymałościowe są ważniejsze od ślizgowych;

mosiądz – ma niższą wytrzymałość ale lepszą odporność na pracę w podwyższonej

temperaturze;

Materiały łożyskowe

Materiały łożyskowe

stopy aluminium – z miedzią niklem i krzemem. Ich wadą jest duża

rozszerzalność cieplna;

żeliwa – stosowane rzadziej ze względu na dużą twardość i małą odkształcalność.

Jeżeli smarowanie łożysk jest bardzo utrudnione lub ze względu na warunki

pracy należy go uniknąć, stosuje się panewki z materiałów porowatych.

Najczęściej są to tuleje prasowane, spiekane i nasycane olejem. Po rozgrzaniu

łożyska smar wypływa na powierzchnię panwi, a po obniżeniu temperatury cofa

się w głąb porów.

Poza stopami metali, stosuje się również inne materiały takie jak twarde drewno,

tworzywa sztuczne, grafit, szkło (mechanizmy precyzyjne).

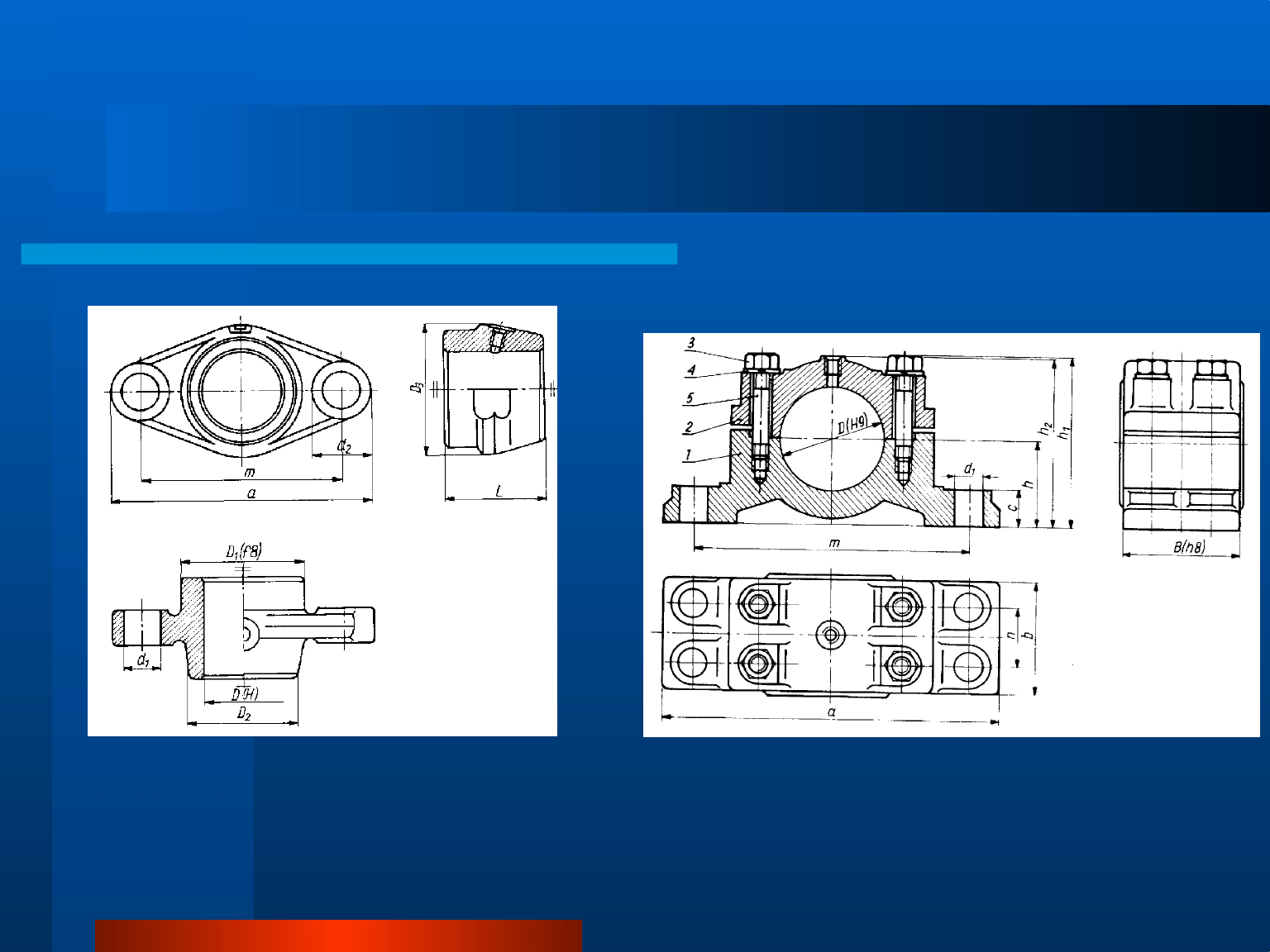

Budowa łożysk ślizgowych

Budowa łożysk ślizgowych

Podstawową częścią łożysk ślizgowych jest

korpus,

w którym

czop

jest

osadzony

bezpośrednio

lub

pośrednio.

Elementem

pośrednim jest najczęściej osadzona tuleja, której

powierzchnia wewnętrzna stanowi panew łożyska.

Korpusy łożysk ślizgowych poprzecznych są

wykonywane jako oddzielne elementy maszyn

i urządzeń, główne ich rodzaje objęte są normami.

Budowa łożysk ślizgowych

Budowa łożysk ślizgowych

Korpus oczkowy kołnierzowy lekki Korpus dzielony

ciężki

Budowa łożysk ślizgowych

Budowa łożysk ślizgowych

Korpusy dzielone umożliwiają zastosowanie panwi

dwukołnierzowych, co pozwala na ustalenie osiowe

łożyskowanego wału. Wykonujemy je z żeliwa lub staliwa.

Korpusy oczkowe – stosowane są w mniejszych łożyskach.

Umożliwiają zachowanie prostej konstrukcji korpusu

maszyny. Wadą ich jest trudny montaż i demontaż.

Tuleje łożyskowe – stanowią wymienne części łożysk

(w większości znormalizowane). Dzielimy je na jednolite

i dwudzielne.

Tuleje

łożyskowe

powinny

być

zabezpieczone przed obrotem i przesunięciem wzdłuż osi

(np. kołkiem). W praktyce korzysta się z tulei

łożyskowych znormalizowanych.

Budowa łożysk ślizgowych

Budowa łożysk ślizgowych

Korpusem łożyska może być fragment

korpusu

maszyny

–

panew

łożyska

wykonana jest jako osobna tuleja.

Panwie dzielimy na stałe (a) i wahliwe

(b). Panwie

wahliwe

(samonastawne)

stosowane są przy dużym ugięciu wału.

Dokładność wykonania łożysk. Luzy łożyskowe

Dokładność wykonania łożysk. Luzy łożyskowe

Uzyskanie właściwych luzów łożyskowych oraz

płynnego tarcia jest bardzo trudne. Przy ustalaniu

luzów należy uwzględnić:

chropowatość powierzchni;

różnicę w rozszerzalności cieplnej czopa i łożyska;

maksymalną temperaturę pracy łożyska;

konieczność uzyskania stabilnej pracy wału w

różnych temperaturach;

własności smaru.

Dokładność wykonania łożysk. Luzy łożyskowe

Dokładność wykonania łożysk. Luzy łożyskowe

W

praktyce

wartości

luzów

łożyskowych,

tolerancji,

pasowań

oraz

chropowatości

powierzchni ustalane są na drodze doświadczeń.

Maksymalne

wysokości

nierówności

na

powierzchniach czopa i panwi należy przyjmować

w granicach 1 6 m rzadziej 16 m.

Do wstępnych obliczeń (gdy nie jest niezbędne

uzyskanie tarcia płynnego) można przyjmować

następujące pasowania: H7/g6, H7/f7, H7/e8,

H7/d8. W ten sposób niezależnie od średnicy czopa

określa się jednoznacznie luz łożyskowy.

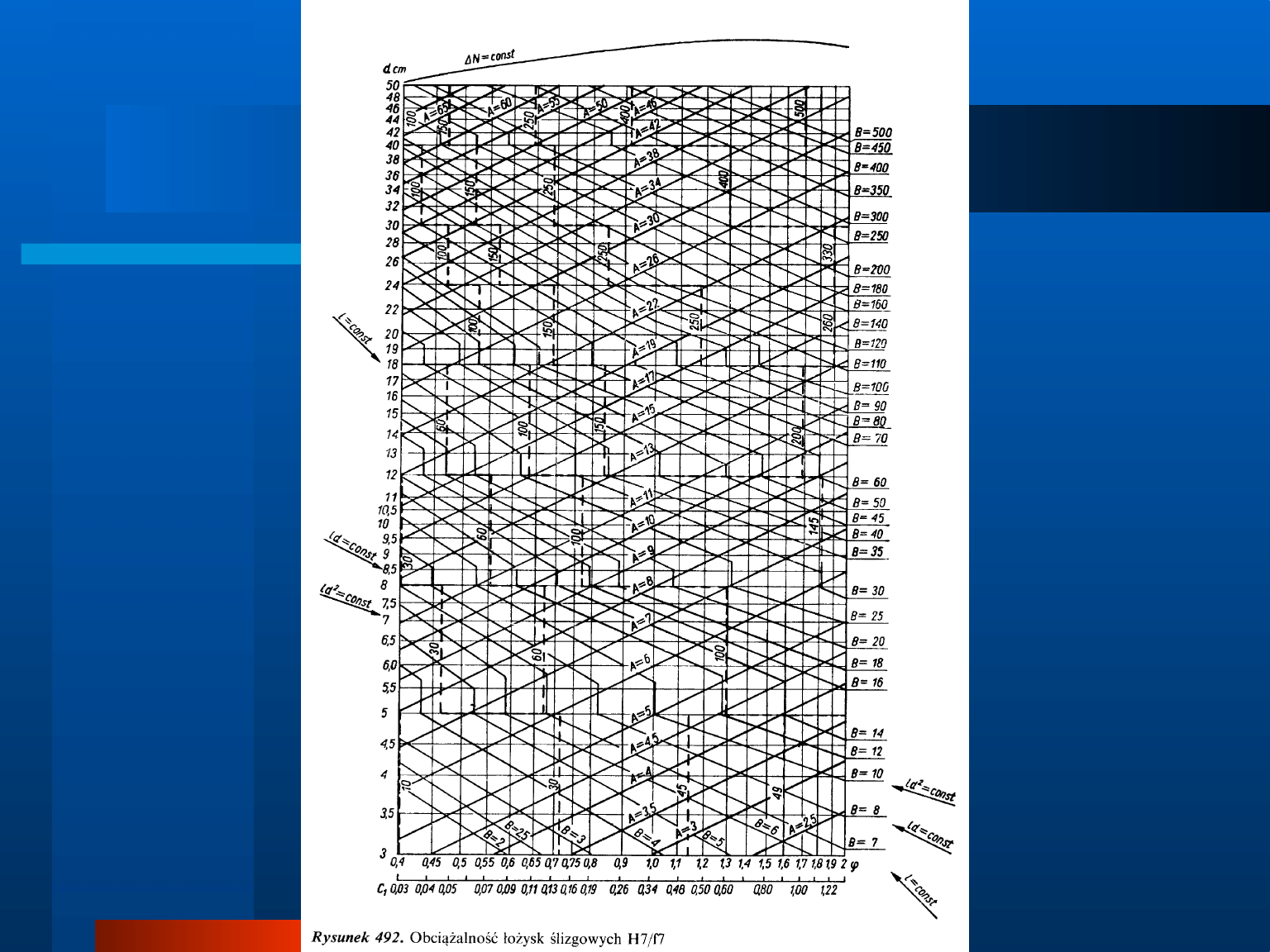

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Do wstępnego doboru wymiarów łożyska i rodzaju

pasowania, służą wykresy, pozwalające na szybkie

sprawdzenie

wielu

rozwiązań

o

różnych

pasowaniach, gatunkach oleju i temperaturach

jego pracy. Ponadto umożliwiają wybór łożyska o

wybranych cechach konstrukcyjnych, np. łożyska

o najmniejszej średnicy, najmniejszej długości lub

najmniejszej objętości. Za pomocą tych wykresów

można dobrać najodpowiedniejsze dla danych

warunków pracy łożysko.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

W celu skorzystania z wykresów należy znać:

R – całkowite promieniowe obciążenie łożyska [N];

n – prędkość obrotową czopa [obr/min];

k

g

– dopuszczalne naprężenie na zginanie czopa

[N/mm

2

];

– lepkość dynamiczną oleju w temperaturze pracy

łożyska [Ns/m

2

];

t – różnicę temperatur łożyska i otoczenia [K];

t

s

– przyrost temperatury oleju w łożysku [K];

X – wymaganą wartość współczynnika bezpieczeństwa

zachowania warunków tarcia płynnego.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Na podstawie założenia wartości przedstawionych wielkości

oblicza się pomocnicze współczynniki:

W przypadku gdy C

1

< 1,3 wystarczą naturalne warunki

chłodzenia, a długość czopa nie przekroczy 2 średnic.

W przypadku

przeciwnym

konieczne

jest

obliczenie

współczynnika C

2

, który ułatwi wybór parametrów sztucznego

chłodzenia oleju i za jego pomocą sztucznego chłodzenia

łożyska.

2

min

2

6

,

2

8

3

min

1

min

min

67

,

0

10

2

10

5

1

,

0

s

g

t

Rn

C

t

Rn

C

n

XR

B

k

R

A

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

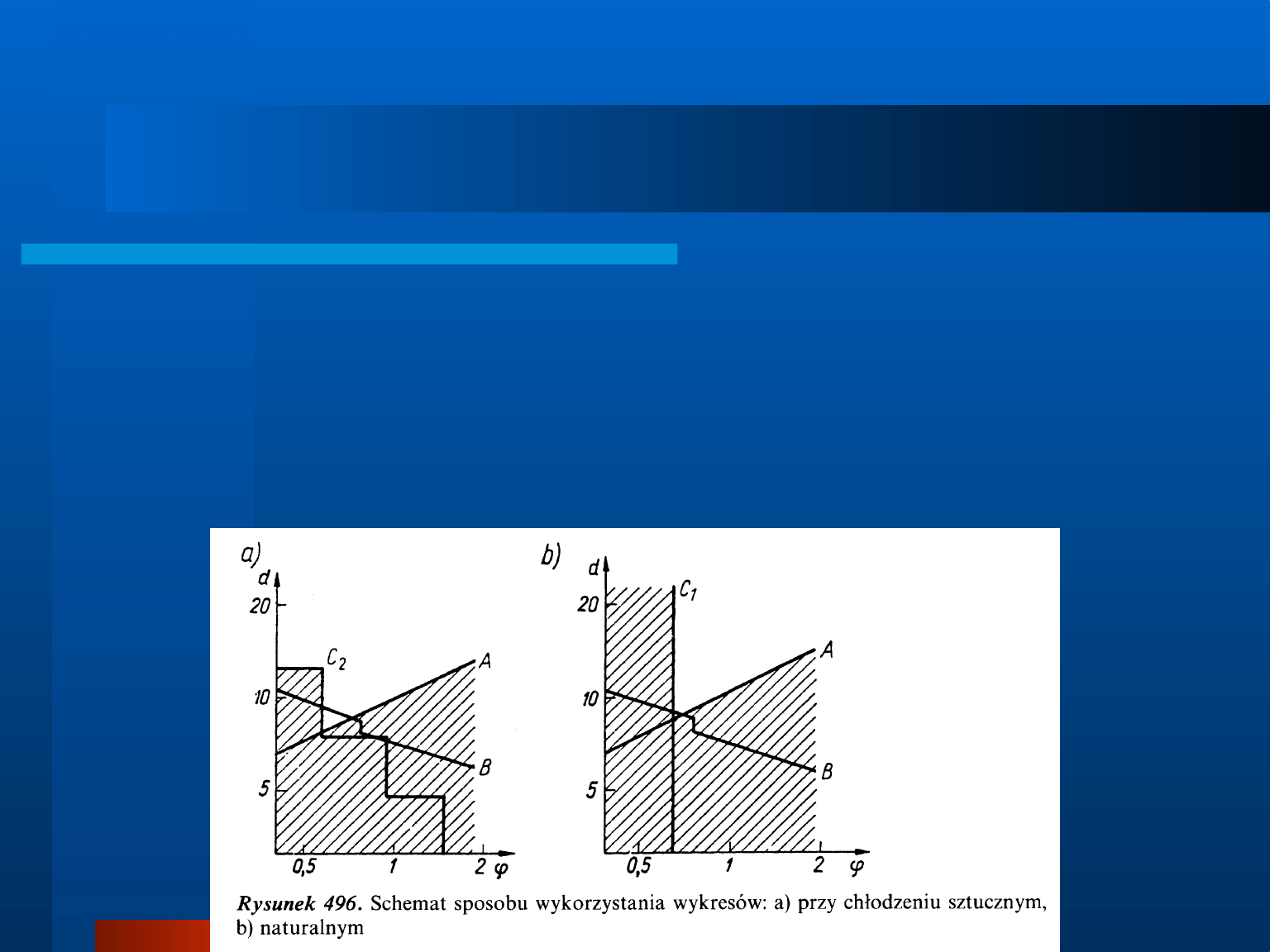

Na rysunku przedstawiono schematycznie wzajemne

położenie linii A, B, C w przypadku sztucznego

chłodzenia (a) i chłodzenia naturalnego (b). Dozwolone

są także rozwiązania, których rzeczywiste wartości są

większe od wyznaczonych za pomocą powyższych

wzorów, a więc leżą w niezacieniowanym polu.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

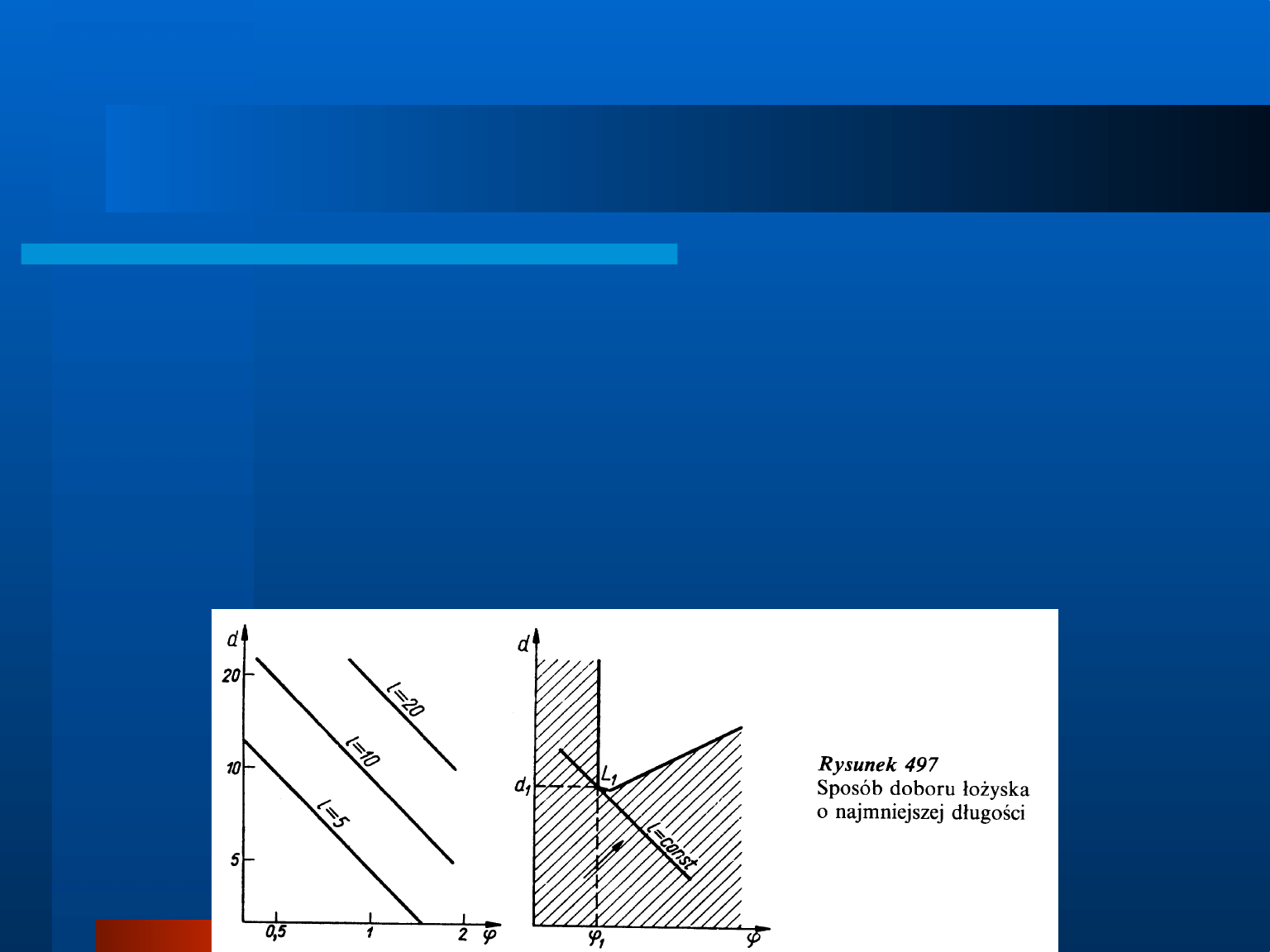

Pola zacieniowane dotyczą łożysk, które nie spełniają

przynajmniej jednego warunku. Natomiast każde łożysko

dobrane z pola niecieniowanego spełnia wymogi, często

z nadmiernym zapasem. Wobec dużej liczby dozwolonych

rozwiązań, istnieje potrzeba optymalizacji wyboru. Najczęściej

poszukuje się łożyska o najmniejszej średnicy, długości czopa,

objętości albo o najmniejszych stratach mocy.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

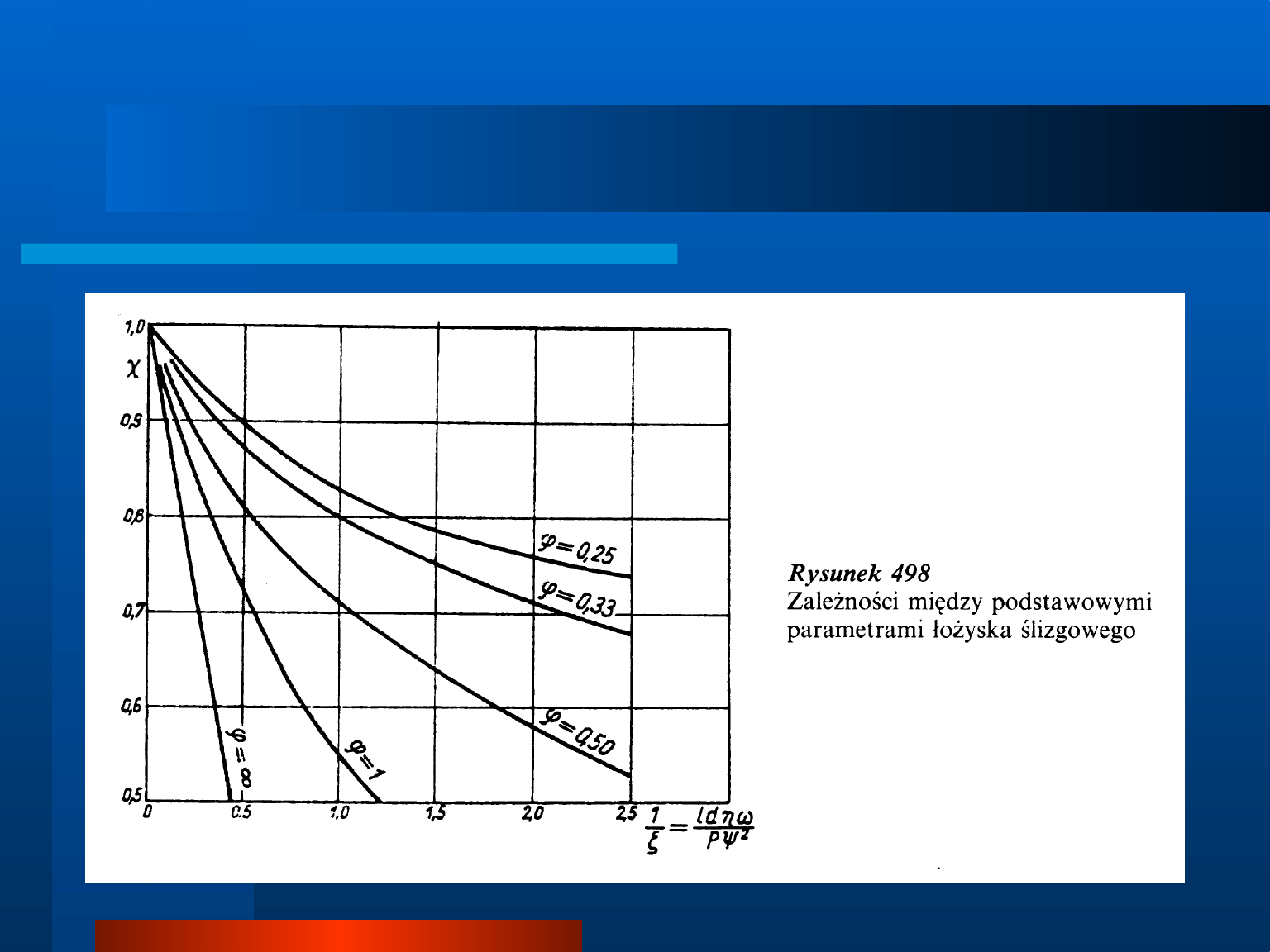

Zależności między podstawowymi parametrami łożyska

ślizgowego są następujące:

liczba Sommerfelda:

względny luz czopu w panwi, zależny od rodzaju

pasowania

gdzie:

L – luz czopa w panwi;

d – średnica czopa;

względna długość czopa

2

ld

R

d

L

d

l

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

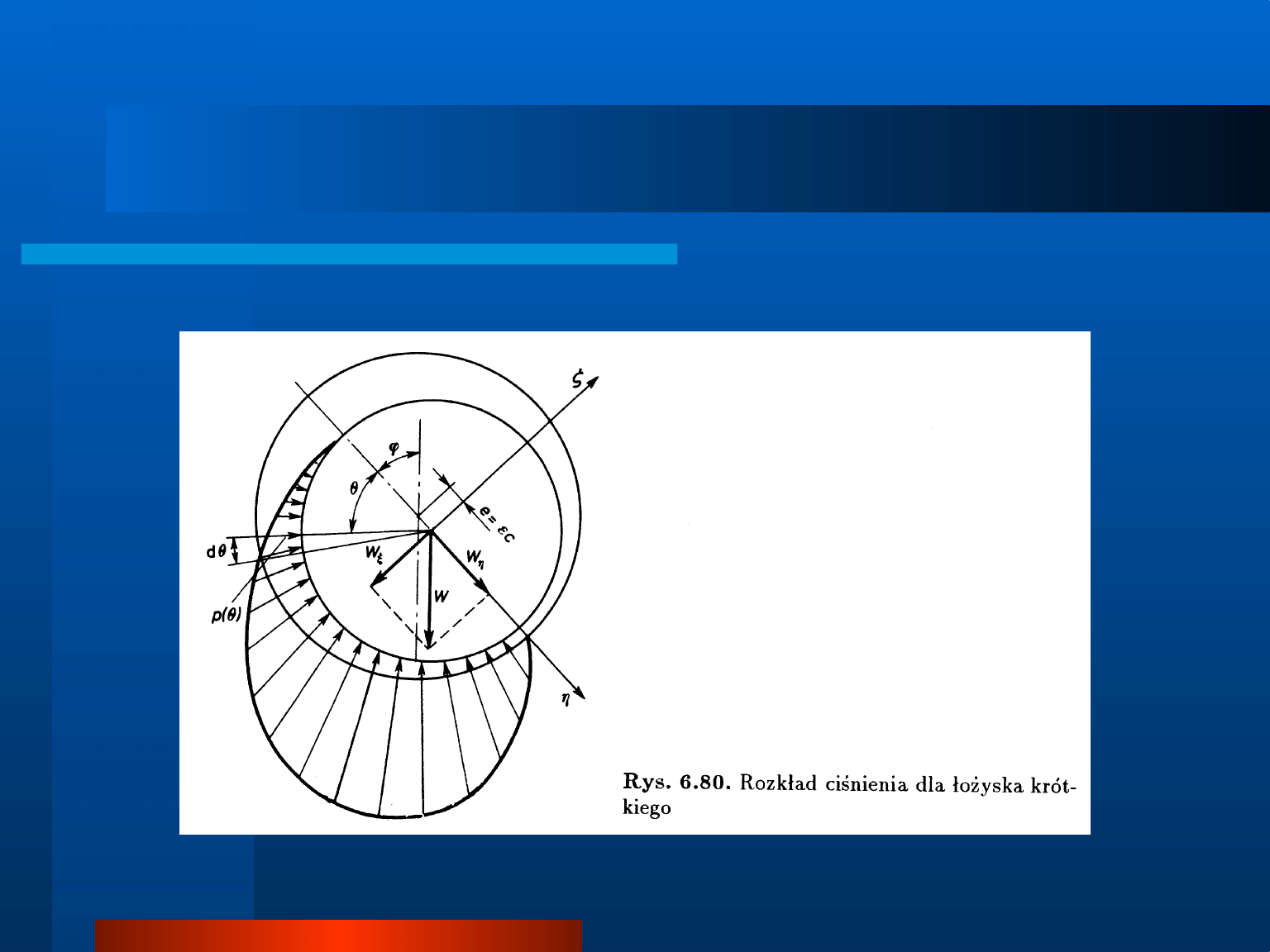

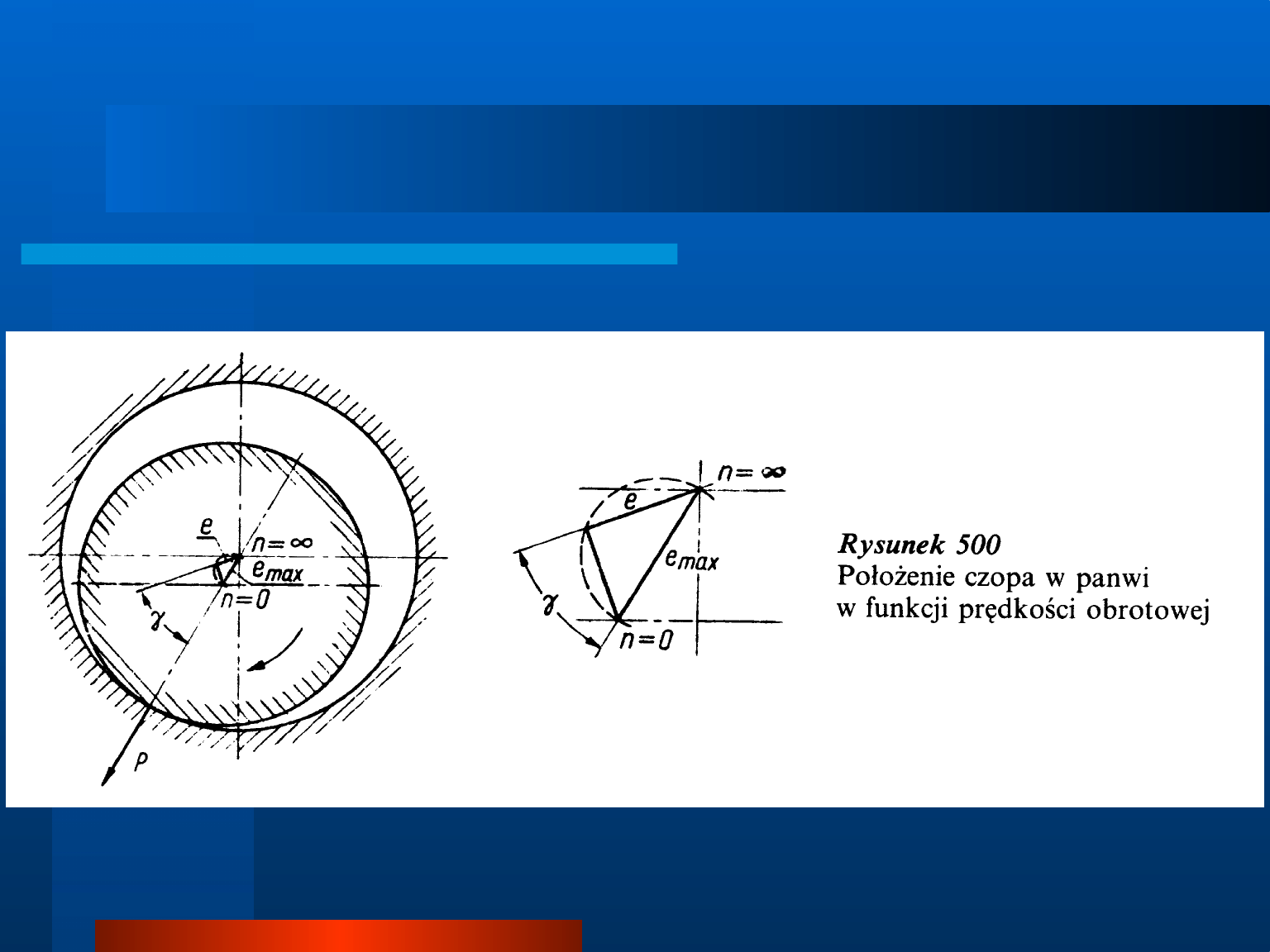

Całkowite przemieszczenie środka czopa

względem środka otworu łożyska mierzone

w kierunku promieniowym wynosi e, przy

czym jest spełniona zależność

Dla

wygody

wprowadza

się

pojęcie

względnej mimośrodowości

Z powyższego równania wynika

2

2

0

L

d

D

e

,

2

max

f

e

e

d

D

e

2

2

L

d

D

e

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Jeżeli pominąć tarcie czopa o panew, to

można przyjąć, że przy małej prędkości

obrotowej, środek czopa i środek otworu leżą

na linii działania obciążenia czopa. Gdy

prędkość obrotowa wzrasta, środek czopa

zdąża po łuku koła do środka otworu łożyska.

Przy średnich prędkościach czop znajduje się

między tymi skrajnymi położeniami. Jego

położenie określa kąt

oraz wielkość e

określona

przedstawionym

wcześniej

równaniem.

max

cos

e

e

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Obliczanie

łożysk

ślizgowych

polega

na

ustaleniu

ich

wymiarów

z

warunków

wytrzymałościowych i sprawdzeniu, czy łożyska

nie będą ulegały nadmiernemu rozgrzewaniu w

czasie pracy.

Obliczenia głównych wymiarów, tj. średnicy d i

długości czynnej łożyska l są prowadzone w

sposób przybliżonym, gdyż nie wszystkie

czynniki decydujące o warunkach pracy łożyska

mogą być uwzględnione w ścisły sposób.

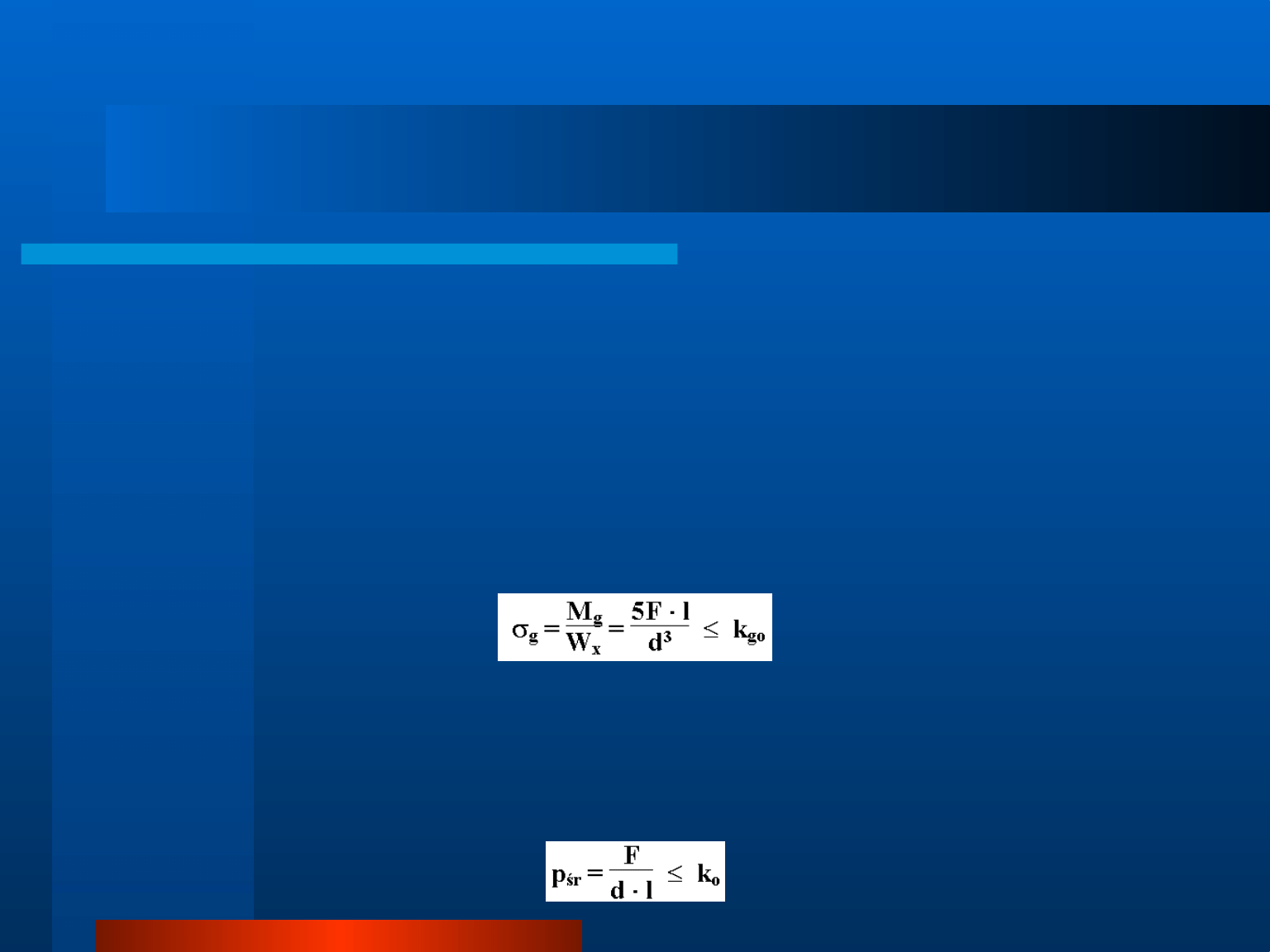

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Czop łożyska jest narażony na zginanie, przy

czym obciążenie ciągłe czopa jest zastąpione

siłą skupioną F przyłożoną w połowie długości

czopa.

Naprężenia

zginające

w

niebezpiecznym

przekroju można obliczyć wg wzoru

Zakładając

równomierne

naciski

między

powierzchnią panwi i czopa określa się

wytrzymałość panwi z warunku na naciski

jednostkowe

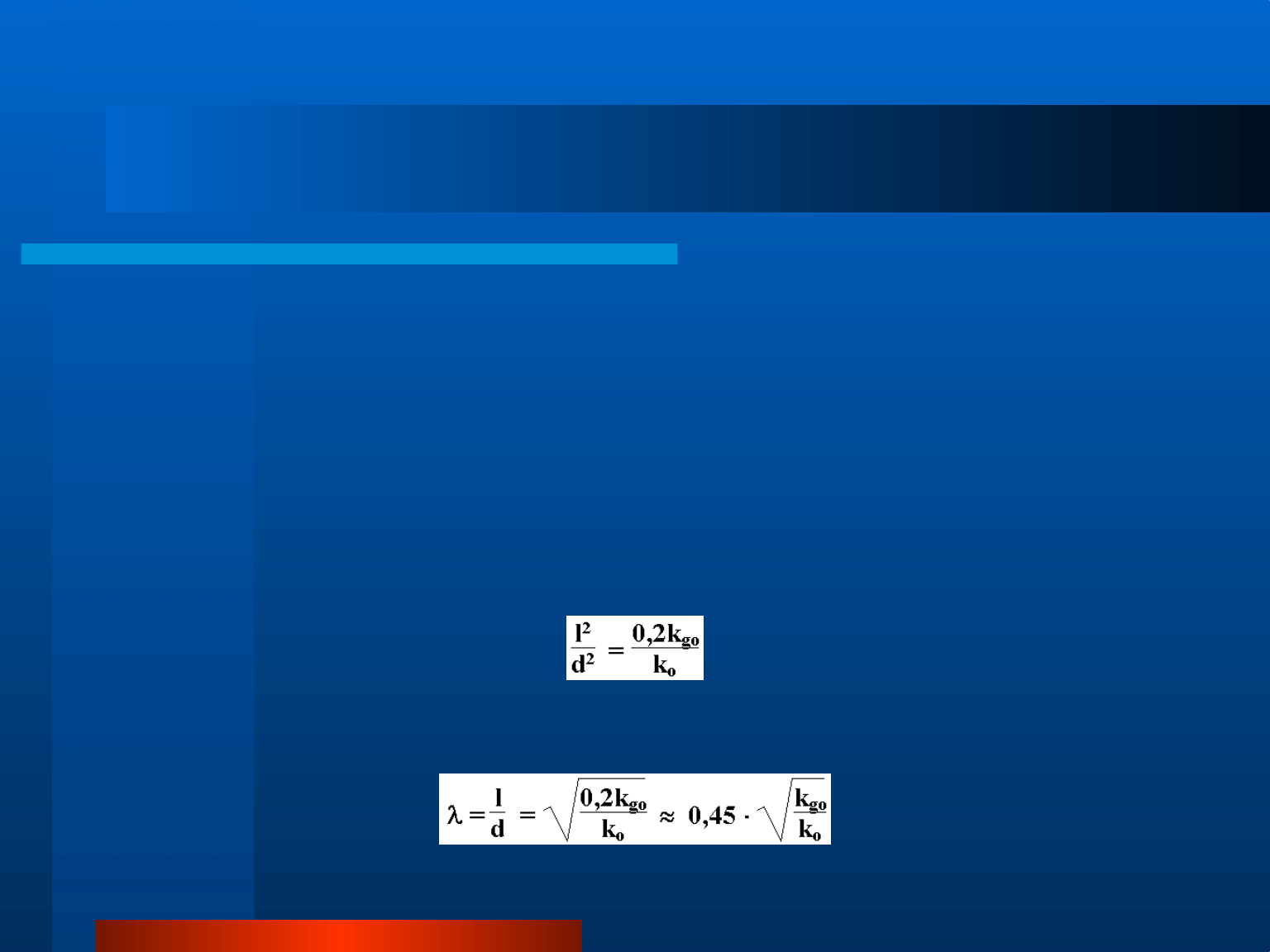

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Zakładając, że wartości rzeczywistych

naprężeń zginających oraz nacisków będą

bliskie wartościom dopuszczalnym, można

wcześniejsze

nierówności

zastąpić

równaniami dzieląc je stronami. Otrzymuje

się wówczas zależność

Oznaczając przez

= l/d, wówczas

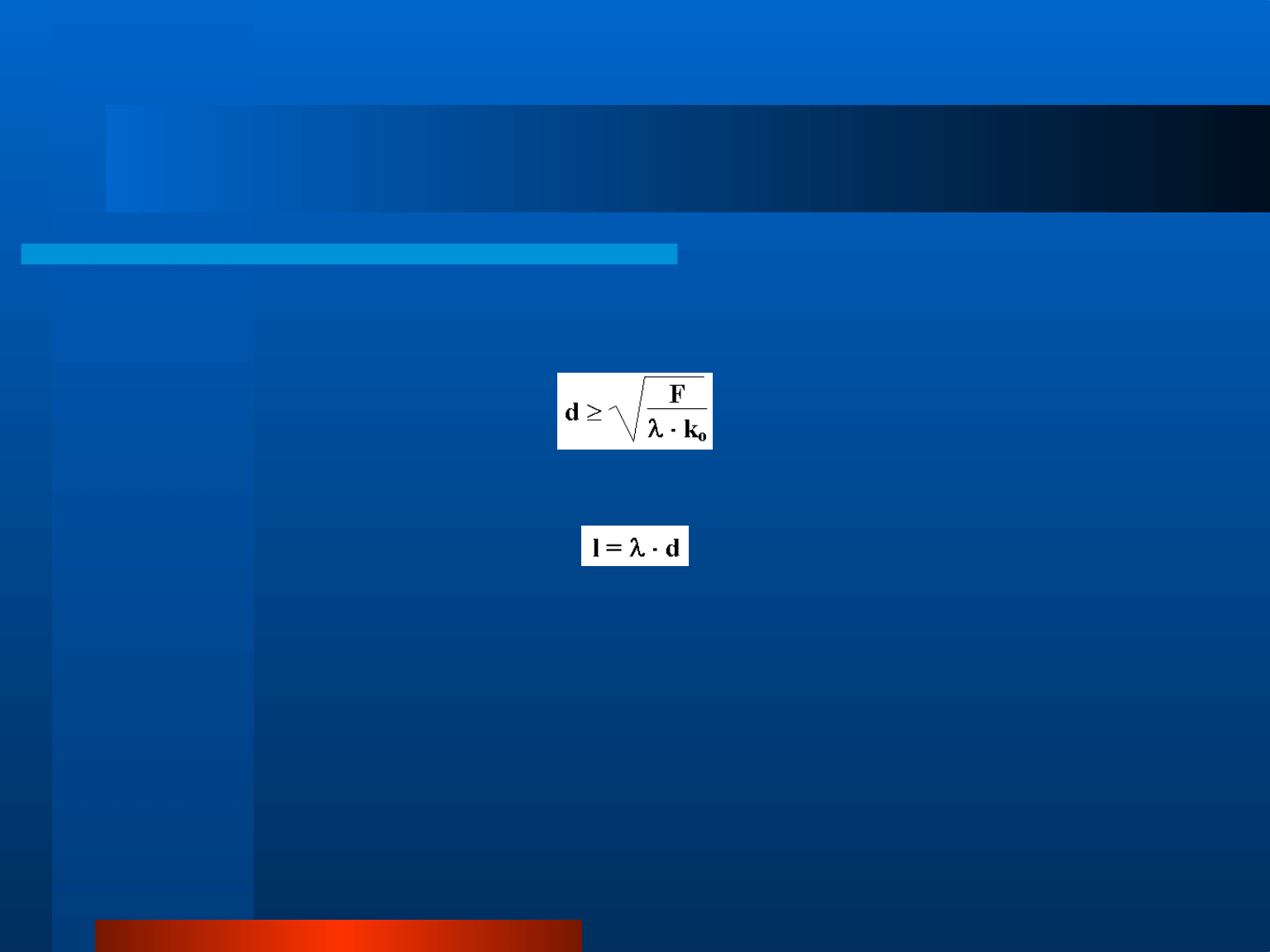

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Średnicę czopa określa wzór

Czynna długość czopa

Obliczone

wymiary

zaokrągla

się

do

wymiarów normalnych, uwzględniając znaki

nierówności. Jeżeli średnica czopa otrzymana

z obliczeń wału różni się od obliczonej z

powyższego wzoru, należy przyjąć wartość

większą z tych wartości.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

Sprawdzenie łożyska na rozgrzewanie wykonuje

się przez sprawdzenie wartości iloczynu p

śr

·v.

Iloczyn ten jest określany jako umowna miara

ciepła wytwarzanego przez tarcie. Zakładając

ograniczenie temperatury pracy łożyska do

około 60ºC, można określić dopuszczalne

wartości iloczynu (p

śr

·v)

dop

i sformułować

warunek:

p

śr

·v (p

śr

·v)

dop

W przypadku niespełnienia tego warunku,

należy zwiększyć wymiary czopa lub polepszyć

chłodzenie łożyska.

Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych

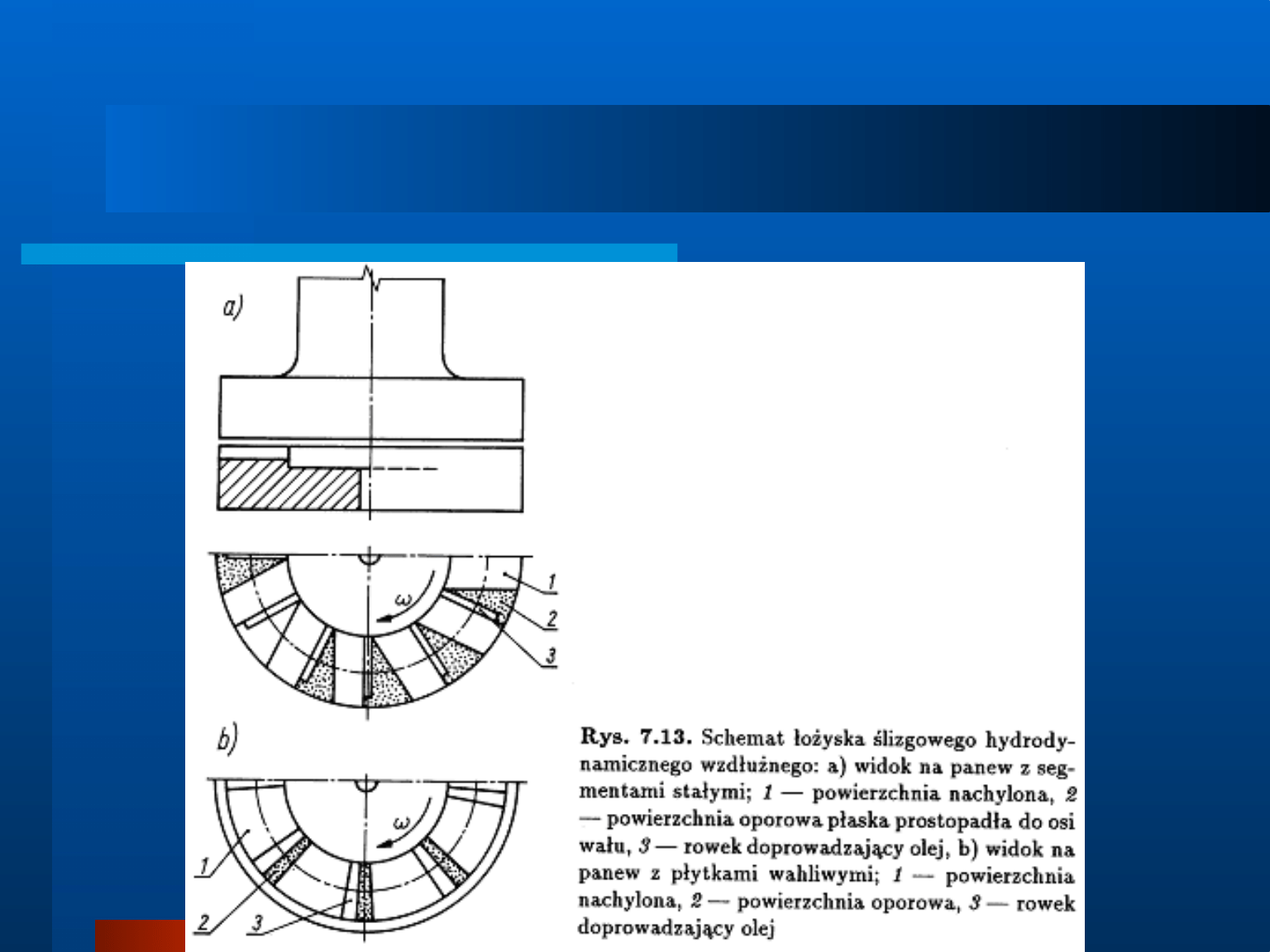

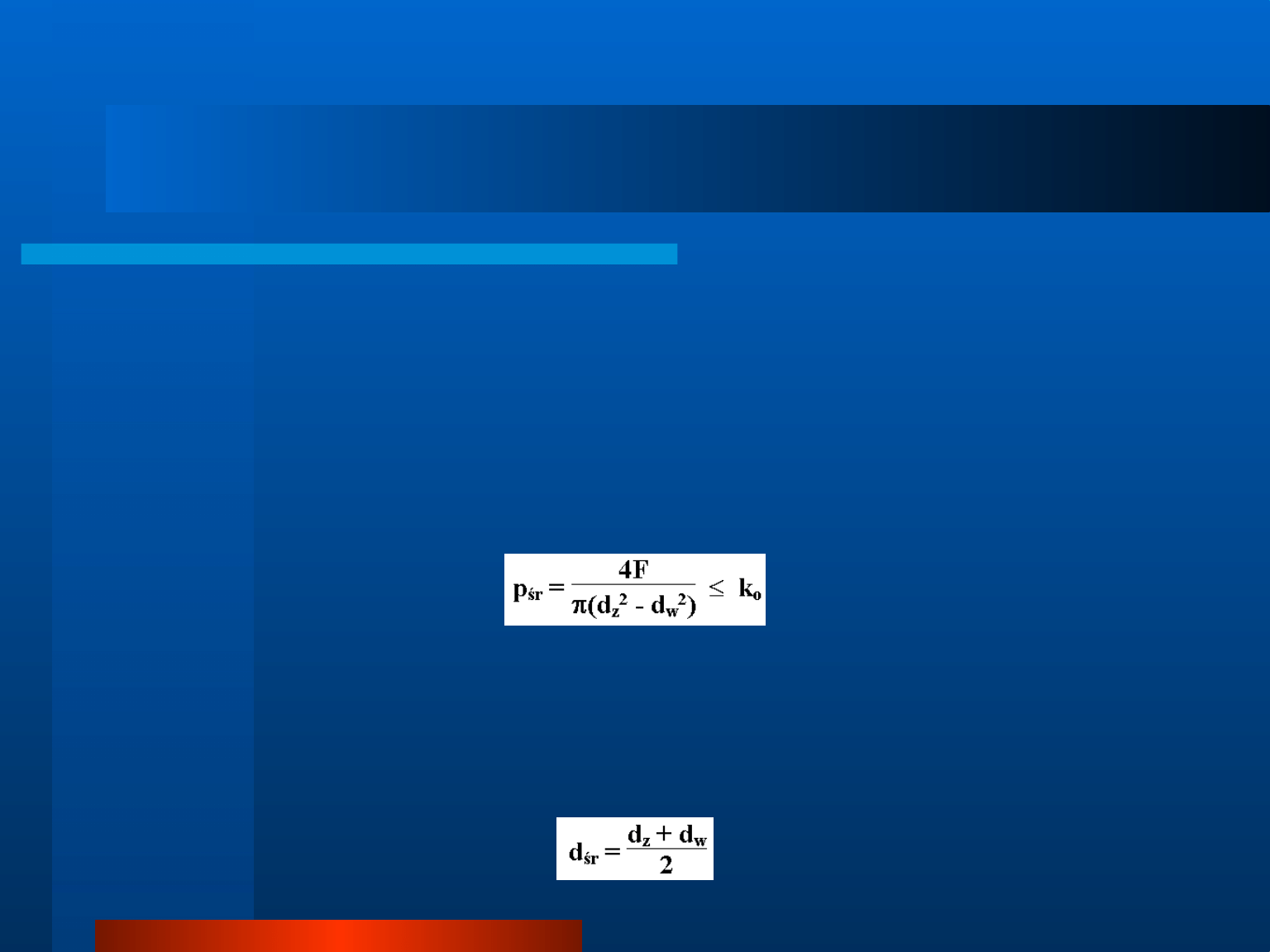

Obliczanie łożysk ślizgowych wzdłużnych

polega na obliczeniu średnic czopa z

warunku na naciski oraz sprawdzeniu na

rozgrzewanie.

Warunek na naciski przyjmuje postać

Przy sprawdzaniu łożyska na rozgrzewanie

wartość prędkości obwodowej oblicza się

na średnicy powierzchni pracującej

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

Wyszukiwarka

Podobne podstrony:

PKM lozyska slizgowe

pkm łozyska, Projektowanie Maszyn

PKM lozyska slizgowe

Prezentacja PKM Połączenia kołkowe, sworzniowe i klinowe

Prezentacja PKM Przekładnie cięgnowe

PKM lozyska toczne (2)

Prezentacja PKM Przekładnie cięgnowe js

pkm łozyska ok

Prezentacja PKM Wytrzymałość zmęczeniowa 01a [tryb zgodności]

Prezentacja PKM Wytrzymałość zmęczeniowa 02

pkm lozyska sciaga, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 l

więcej podobnych podstron