BADANIA SZCZELNOŚCI

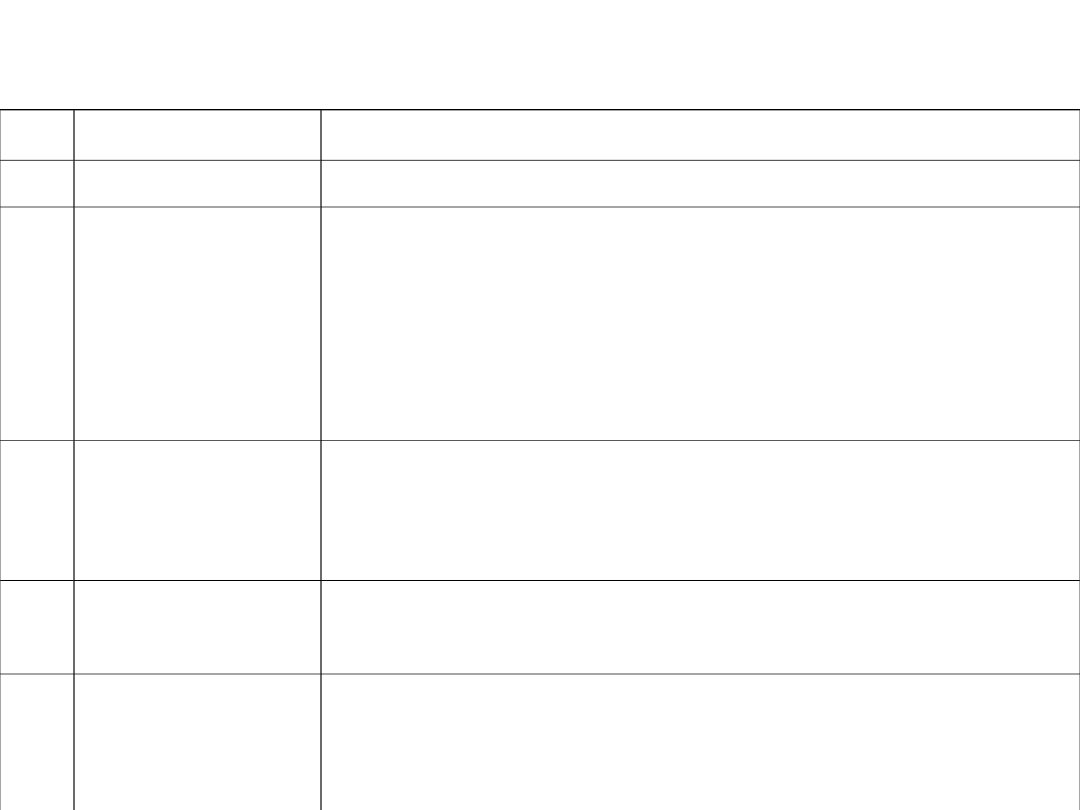

L.p

Termin

Definicja

1

2

3

1

Nieszczelność

Otwór, porowatość, przepuszczalny element lub inna

struktura w ściance obiektu, pozwalające na

przepływ płynu z jednej strony ściany na drugą w

wyniku różnicy ciśnień lub stężeń po obu stronach

ścianki.

2

Płyn znakujący

Płyn (gaz, ciecz), który po przepłynięciu przez

nieszczelność może być wykryty przez określony

wykrywacz w celu ujawnienia tej nieszczelności.

3

Obiekt

Element, podzespół, układ lub instalacja poddawane

badaniom szczelności.

4

Przepustowość

Natężenie z jakim pewna objętość gazu przepływa

przy określonym ciśnieniu przez dany przekrój

poprzeczny układu.

NIEKTÓRE TERMINY STOSOWANE W BADANIACH

SZCZELNOŚCI

5

Całkowite

natężenie

przecieku

Suma natężenia wszystkich przecieków z wszystkich

nieszczelności

obiektu,

wyrażana

jako

przepustowość p V.

6

Minimalne

wykrywalne

natężenie

przecieku

Najmniejsze natężenie przecieku, które przyrząd,

metoda, układ jest w stanie wykryć w warunkach

badań.

7

Graniczna

wykrywalność

badania

szczelności

Wartość najmniejszego natężenia przecieku, która

może być wykryta w określonych warunkach.

8

Warunki badań

Rzeczywiste warunki temperatury i ciśnienia

otaczającego powietrza, w których badanie jest

wykonywane.

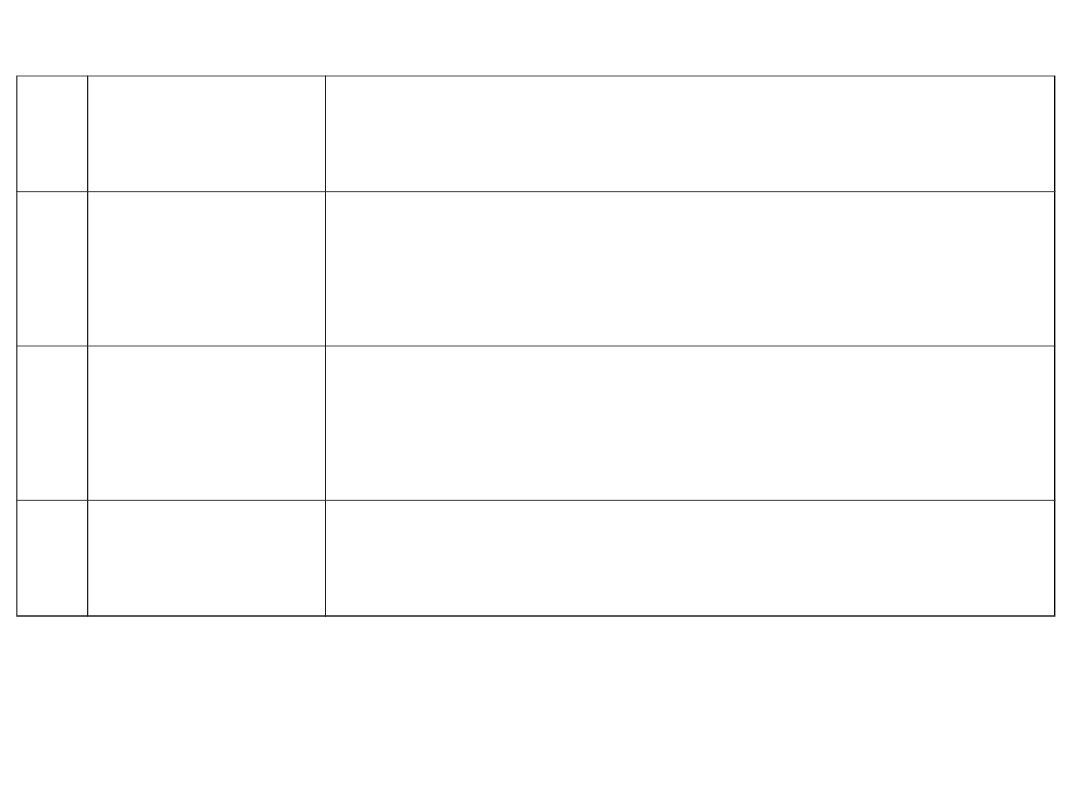

Lp

METODA

Płyn próbny

Odmiana metody

Czułość

progowa

Czułość

technicz

na

1

2

3

4

5

1

SPEKTROMETRYCZNA

Hel - próżniowa

10

-13

10

-9

Hel - ciśnieniowa

10

-9

10

-7

2

CHLOROWCOWA

Freon

R12

-

próżniowa

10

-9

10

-8

Freon

R12

-

ciśnieniowa

10

-7

10

-6

3

MANOMETRYCZNA

Próżniowa

10

-6

10

-4

Ciśnieniowa

10

-5

10

-3

4

CIEPLNO-

PRZEWODNOŚCIOWA Wodór -

ciśnieniowa

10

-6

10

-4

s

m

Pa

3

s

m

Pa

3

NAJCZĘŚCIEJ STOSOWANE METODY I TECHNIKI

BADANIA SZCZELNOŚCI

5

ZNACZNIKÓW

RADIOAKTYWNYCH

Krypton - 85

10

-10

10

-8

6

WYCHWYTU

ELEKTRONÓW

SF

6

- ciśnieniowa

10

-10

10

-7

7

AKUSTYCZNA

Dowolny gaz

10

-2

10

-1

8

CHEMICZNA

NH

3

- ciśnieniowa

10

-8

10

-6

9

PĘCHERZYKOWA

Próżniowa

10

-6

10

-4

Powietrze, azot –

ciśnieniowa

10

-5

10

-4

10

PENETRACYJNA

Fluorescencyjna

10

-8

10

-6

Barwna

10

-5

10

-4

11

HYDROSTATYCZNA

Z użyciem wody

5 10

-7

10

-5

Z użyciem wody i

luminoforów

10

-8

10

-7

PODSTAWY FIZYCZNE

Z FIZYCZNYMI PODSTAWAMI BADAŃ SZCZELNOŚCI WIĄŻE SIĘ POJĘCIE

PŁYNÓW:

Płyny – to substancje nie posiadające sprężystości

postaciowej, rozpływające się w przestrzeni lub przybierające

kształt naczynia, w którym się znajdują.

Płyny dzieli się na:

ciecze i gazy

Ciecze

–

są

płynami

o

dużej

sztywności

objętościowej, zachowującymi określoną objętość,

a nie zachowującymi kształtu. Ciecze rozlewają się i

przybierają

kształt

naczynia,

w którym się znajdują. W hydromechanice operuje

się pojęciem cieczy doskonałej, stanowiącym model

cieczy jednorodnej, nielepkiej, nieściśliwej i nie

przewodzącej ciepła. W badaniach szczelności

mamy

do

czynienia

z

przepływami

cieczy

rzeczywistych, t.j. cieczy charakteryzujących się

rozszerzalnością cieplną, lepkością i ściśliwością.

Gazy

– to płyny, które nie mają własnego

kształtu, objętości i swobodnej powierzchni,

natomiast posiadają zdolność samorzutnego

rozszerzania

się

i

zajmowania

jak

największej

objętości.

W

technice

próżniowej rozróżnia się gazy objętościowe

(swobodne),

powierzchniowe

i

gazy

związane (znajdujące się wewnątrz ciał).

Analiza

zjawisk

związanych

z

przepływem cieczy i gazów poprzez

nieszczelności przeprowadzana jest

najczęściej na modelu w kształcie

cylindrycznego, walcowego kanalika

kapilarnego o średnicy „d” i długości

„l”.

WARTOŚĆ NATĘŻENIA PRZECIEKU CIECZY, PODCZAS JEJ

PRZEPŁYWU PRZEZ NIESZCZELNOŚĆ, OKREŚLA WYRAŻENIE:

p

l

d

Q

c

128

4

gdzie: Q – natężenie przecieku,

c

- współczynnik lepkości dynamicznej cieczy,

p - różnica ciśnień na wejściu i wyjściu kanalika,

d - średnica kanalika kapilarnego,

l - długość kanalika kapilarnego.

DLA WODY O TEMPERATURZE 293

K (OK. 20

C) WZÓR

PRZYBIERA POSTAĆ:

p

l

d

Q

4

8

10

45

,

2

gdzie: Q - natężenie przecieku wody w [cm

3

/s],

d - średnica kanalika kapilarnego w [m],

p - różnica ciśnień w [MPa],

l - długość kanalika w [mm].

PODCZAS PRZEPŁYWU GAZU PRZEZ NIESZCZELNOŚCI

W WARUNKACH LEPKICH t.j. TAKICH, W KTÓRYCH ŚREDNIA

DROGA SWOBODNA MOLEKUŁ GAZU JEST ZNACZNIE MNIEJSZA

OD ŚREDNICY KANALIKA KAPILARNEGO, NATĘŻENIE

PRZECIEKU GAZU I

L

OKREŚLA RÓWNANIE POISEUILL`A:

)

(

256

2

2

2

1

4

p

p

l

d

I

g

L

gdzie: I

L

- natężenie przepływu gazu,

g

- współczynnik lepkości dynamicznej gazu,

p

1

i p

2

- ciśnienie bezwzględne na wejściu i wyjściu z kanalika.

DLA SUCHEGO POWIETRZA O TEMPERATURZE 293K

(OK. 20C) WYRAŻENIE TO PRZYJMUJE POSTAĆ:

)

(

10

4

,

7

2

2

2

1

4

7

p

p

l

d

I

Lp

gdzie: I

Lp

- natężenie przecieku powietrza w [Pa m

3

/s],

d

- średnica kanalika w [m],

l

- długość kanalika w [mm],

p

1

i p

2

- ciśnienie bezwzględne w [MPa].

DLA WARUNKÓW MOLEKULARNYCH t.j. TAKICH,

W KTÓRYCH ŚREDNIA DROGA SWOBODNA MOLEKUŁ GAZU

JEST ZNACZNIE WIĘKSZA OD ŚREDNICY KANALIKA

KAPILARNEGO PRZYJMUJE SIĘ, ŻE:

)

(

2

6

1

2

1

3

p

p

l

d

M

RT

I

M

gdzie: I

M

- natężenie przecieku powietrza przy przepływie molekularnym,

T - temperatura bezwzględna gazu,

M - masa cząsteczkowa gazu,

R

- uniwersalna stała gazowa.

DLA SUCHEGO POWIETRZA O TEMPERATURZE 293K

(OK. 20C) WYRAŻENIE NA WARTOŚĆ NATĘŻENIA

PRZECIEKU PRZY PRZEPŁYWIE MOLEKULARNYM

PRZYJMIE POSTAĆ:

)

(

10

2

,

1

2

1

3

7

p

p

l

d

I

Mp

gdzie: I

Mp

- natężenie przecieku powietrza w [Pa m

3

/s],

d

- średnica kanalika w [m],

l

- długość kanalika w [mm],

p

1

i p

2

- ciśnienie bezwzględne w [MPa].

DLA WARUNKÓW POŚREDNICH t.j. TAKICH, W KTÓRYCH

ŚREDNIA DROGA SWOBODNA MOLEKUŁ GAZU JEST ZBLIŻONA

DO ŚREDNICY KANALIKA KAPILARNEGO, WARTOŚĆ NATĘŻENIA

PRZECIEKU OKREŚLANA JEST ZE WZORU PÓŁEMPIRYCZNEGO,

OPARTEGO NA WYRAŻENIACH OKREŚLAJĄCYCH WARTOŚĆ

NATĘŻENIA PRZECIEKÓW W WARUNKACH LEPKICH I

MOLEKULAR-NYCH:

)

(

)

(

2

1

3

2

2

2

1

4

p

p

M

T

l

d

B

p

p

l

d

A

I

gdzie: A i B - są współczynnikami zależnymi od rodzaju gazu, jego ciśnienia i

temperatury.

PRZYJMUJE SIĘ, ŻE WARUNKI LEPKIE

WYSTĘPUJĄ PRZY NATĘŻENIACH

PRZECIEKÓW POWYŻEJ 10

-5

Pa m

3

/s,

WARUNKI MOLEKULARNE PRZY

NATĘŻENIACH PRZECIEKÓW PONIŻEJ 10

-8

Pa

m

3

/s, A W ZAKRESIE NATĘŻEŃ PRZECIEKÓW

10

-5

DO 10

-8

Pa m

3

/s WYSTĘPUJĄ WARUNKI

POŚREDNIE.

METODY BADANIA SZCZELNOŚCI MOŻNA PODZIELIĆ

NA:

•metody gazowe

, w których płynem próbnym jest

powietrze lub gazy wypełniające obiekt w czasie

eksploatacji lub doprowadzone specjalnie do

obiektu badanego,

•metody cieczowe

, w których płynem próbnym są

ciecze wypełniające obiekt w czasie eksploatacji

lub specjalnie doprowadzone do obiektu w czasie

jego badania.

GAZOWE I CIECZOWE METODY MOGĄ MIEĆ

ODMIANĘ:

•próżniową

, gdy różnica ciśnień na ścianie obiektu

spowodowana jest próżnią wytworzoną po jednej

stronie ścianki,

•ciśnieniową

, gdy różnica ciśnień na ściance

obiektu

spowodowana

jest

nadciśnieniem

wytworzonym po jednej stronie ścianki.

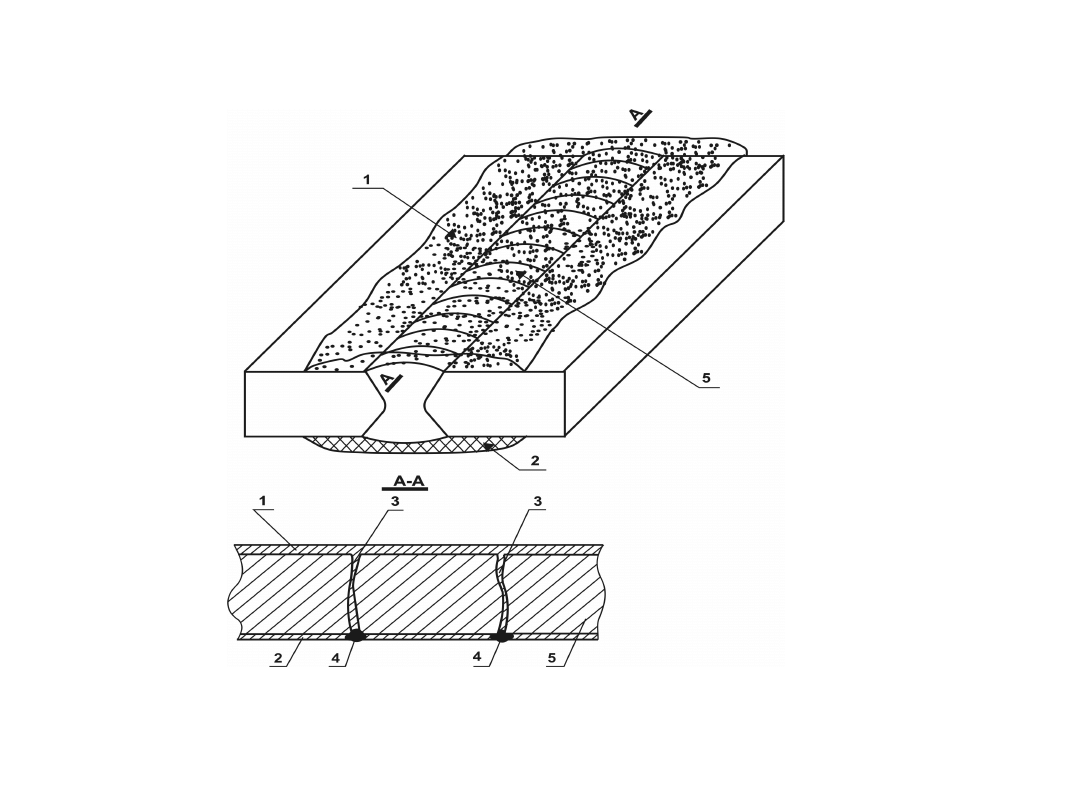

Schemat badania szczelności z zastosowaniem próby naftą i kredą:

1 – nafta, 2 – kreda, 3 – nieszczelność, 4 – zaciemnienia na białym tle kredy , 5

– spoina.

PRÓBA NAFTĄ I KREDĄ

OGLĘDZINY SPOIN PO ZWILŻENIU NAFTĄ POWINNY BYĆ

PRZEPROWADZONE:

•pierwsze - po 15 minutach,

•drugie - po 30 minutach,

•trzecie (i ostatnie) - po 2 godzinach.

W przypadkach uzasadnionej potrzeby okresy obserwacji

można wydłużyć.

PODCZAS BADAŃ Z ZASTOSOWANIEM PENETRANTÓW

OGLĘDZINY POWIERZCHNI, O TEMPERATURZE +5C

DO +40C, PRZEPROWADZA SIĘ PO CZASIE:

•60 minut - dla obiektu o grubości ścianki g < 6 mm,

•90 minut - dla obiektu o grubości ścianki g = 6 - 15

mm,

•150 minut - dla obiektu o grubości ścianki g = 15 - 25

mm

.

BADANIA CIŚNIENIOWE

ZGODNIE Z WARUNKAMI TECHNICZNYMI DOZORU TECHNICZNEGO NR

DT-UC-9/WO BADANIA CIŚNIENIOWE WYKONUJE SIĘ JAKO:

•próbę ciśnieniową

przy użyciu wody lub, za zgodą

właściwego organu dozoru technicznego, innej

cieczy,

•próbę pneumatyczną

przy użyciu powietrza lub

innego gazu,

•kombinowaną próbę hydrauliczno – pneumatyczną

,

•gazową próbę ciśnieniowo – próżniową lub próżniową

.

WEDŁUG WYMAGAŃ NORMY PN-02/M-34503,

W ODNIESIENIU DO RUROCIAGÓW GAZU Z RUR

STALOWYCH STOSUJE SIĘ:

•próbę szczelności

– której celem jest sprawdzenie

szczelności rurociągu przed oddaniem do

eksploatacji,

•próbę wytrzymałości

– której celem jest sprawdzenie

wytrzymałości i szczelności rurociągu przed

oddaniem do eksploatacji.

Ponadto, rozróżniamy:

-próbę pneumatyczną wytrzymałości,

-próbę hydrauliczną wytrzymałości

.

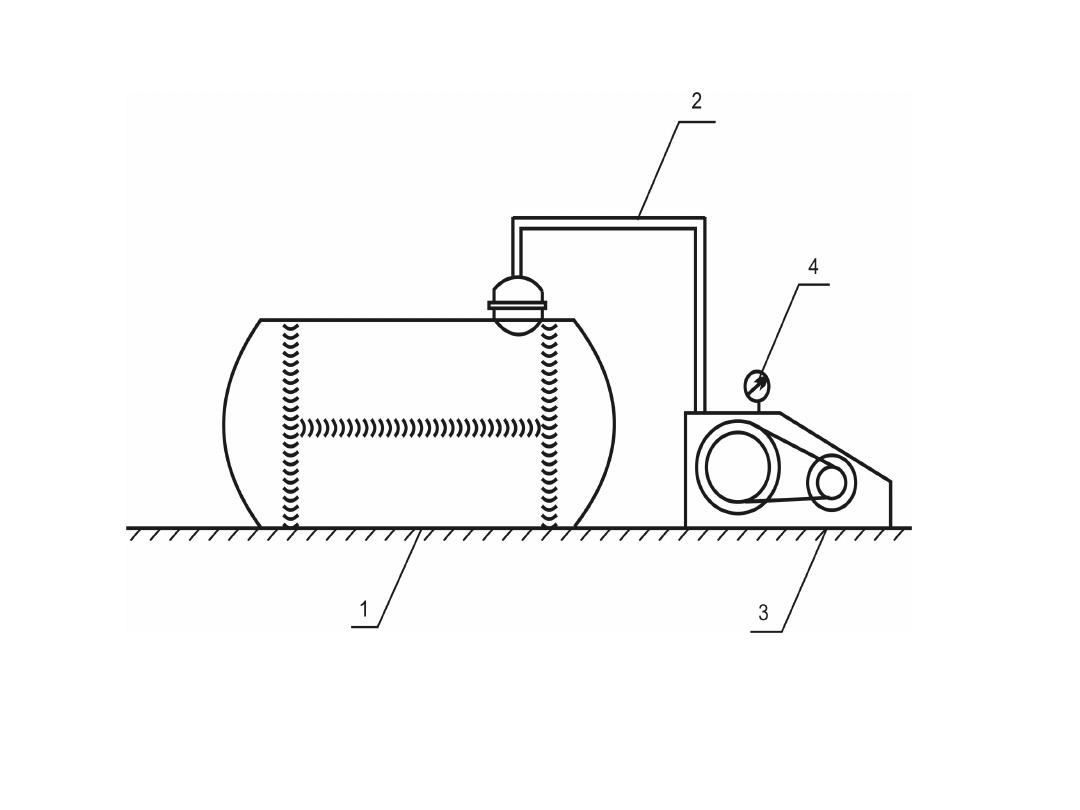

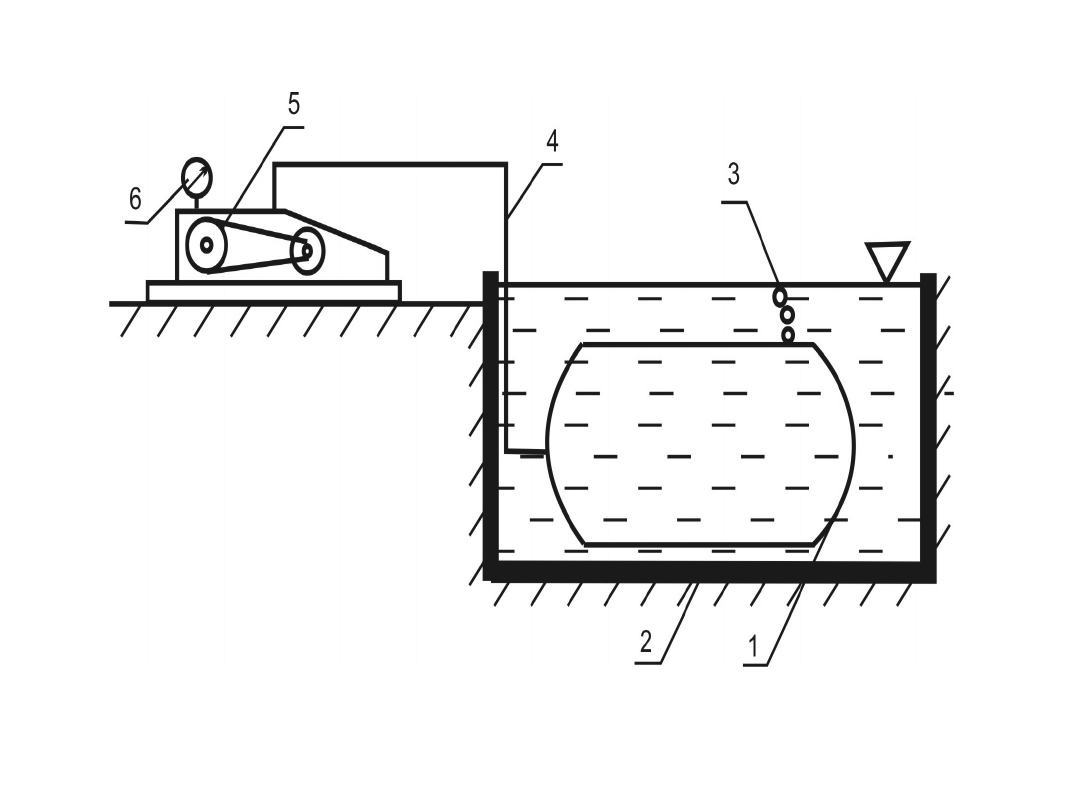

PRÓBA WODNA ZBIORNIKA

Ciśnieniowa

próba

wodna

(hydrauliczna,

hydrostatyczna) polega na szczelnym połączeniu

zbiornika lub rurociągu z pompą tłoczącą i

napełnieniu wodą pod ciśnieniem w taki sposób,

aby nie pozostały poduszki powietrzne. Wartość

ciśnienia próbnego zależy od rodzaju zbiornika i

waha się w granicach od 0,1 MPa do 2 x p

o

(p

o

–

ciśnienie próbne).

Schemat wykonywania próby wodnej zbiornika:

1 – badany zbiornik, 2 – przewód dostarczający wodę, 3 – pompa tłocząca, 4 – manometr

kontrolny.

PODCZAS WYKONYWANIA PRÓBY CIŚNIENIOWEJ NALEŻY

KOLEJNO:

•podnieść ciśnienie do ciśnienia próbnego i

utrzymać je przez 5 minut,

•następnie obniżyć jednostajnie do ciśnienia

obliczeniowego,

•ponownie podnieść do ciśnienia próbnego i

utrzymywać je przez 5 minut,

obniżyć do ciśnienia obliczeniowego, przy którym

należy przeprowadzić oględziny zbiornika.

WARTOŚĆ CIŚNIENIA PRÓBNEGO ZALEŻY OD RODZAJU

ZBIORNIKA I WAHA SIĘ W GRANICACH OD 0,1 MPa

DO 2 x p

0

(p

0

– ciśnienie próbne).

TEMPERATURA WODY +10C do +40C.

SZYBKOŚĆ WZROSTU CIŚNIENIA OD NADCIŚNIENIA

OBLICZENIOWEGO DO PRÓBNEGO NIE POWINNA

PRZEKRACZAĆ 0,1 MPa/min.

HYDRAULICZNA PRÓBA

WYTRZYMAŁOŚCI RUROCIĄGU

PRÓBIE PODLEGAJĄ RUROCIĄGI STALOWE O NAJWYŻSZYM

CIŚNIENIU ROBOCZYM W CZASIE EKSPLOATACJI RÓWNYM 4,0

MPa LUB RUROCIAGI STALOWE, W KTÓRYCH NAJWYŻSZE

STAŁE

CIŚNIENIE

ROBOCZE

W

CZASIE

EKSPLOATACJI

WYWOŁUJE W ŚCIANCE RURY NAPRĘŻENIE OBWODOWE

WIĘKSZE OD 30% WARTOŚCI GRANICY PLASTYCZNOŚCI STALI

W TEMPERATURZE 20C.

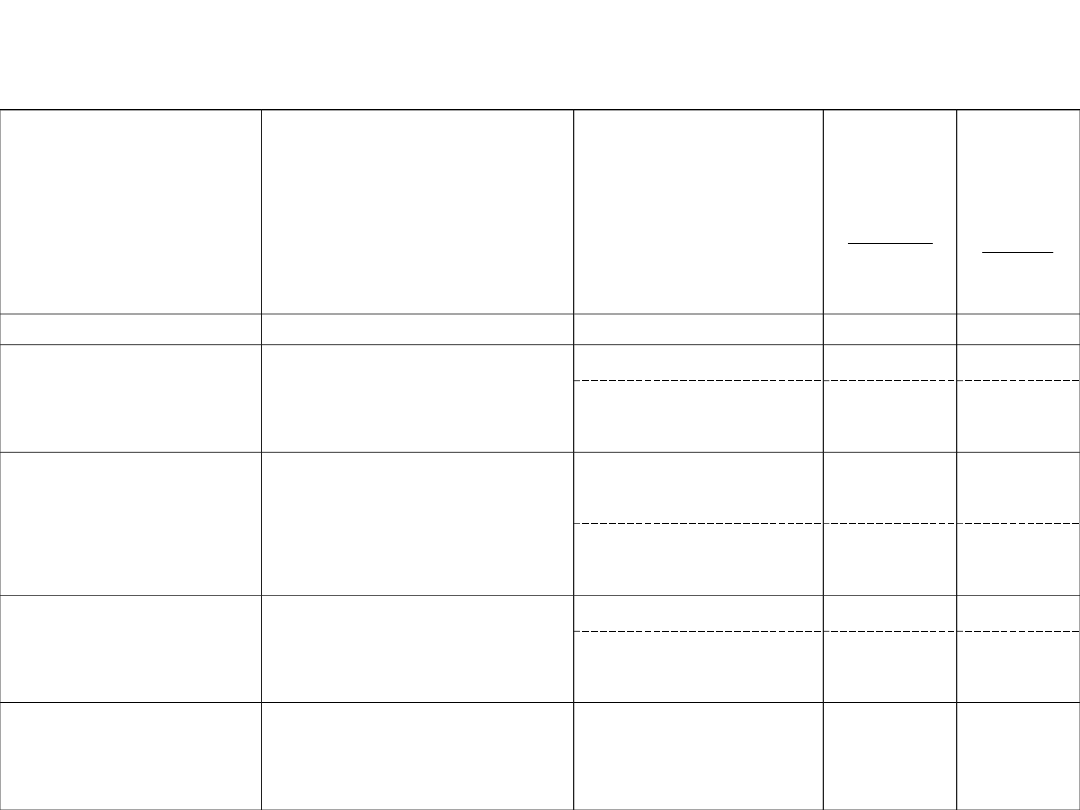

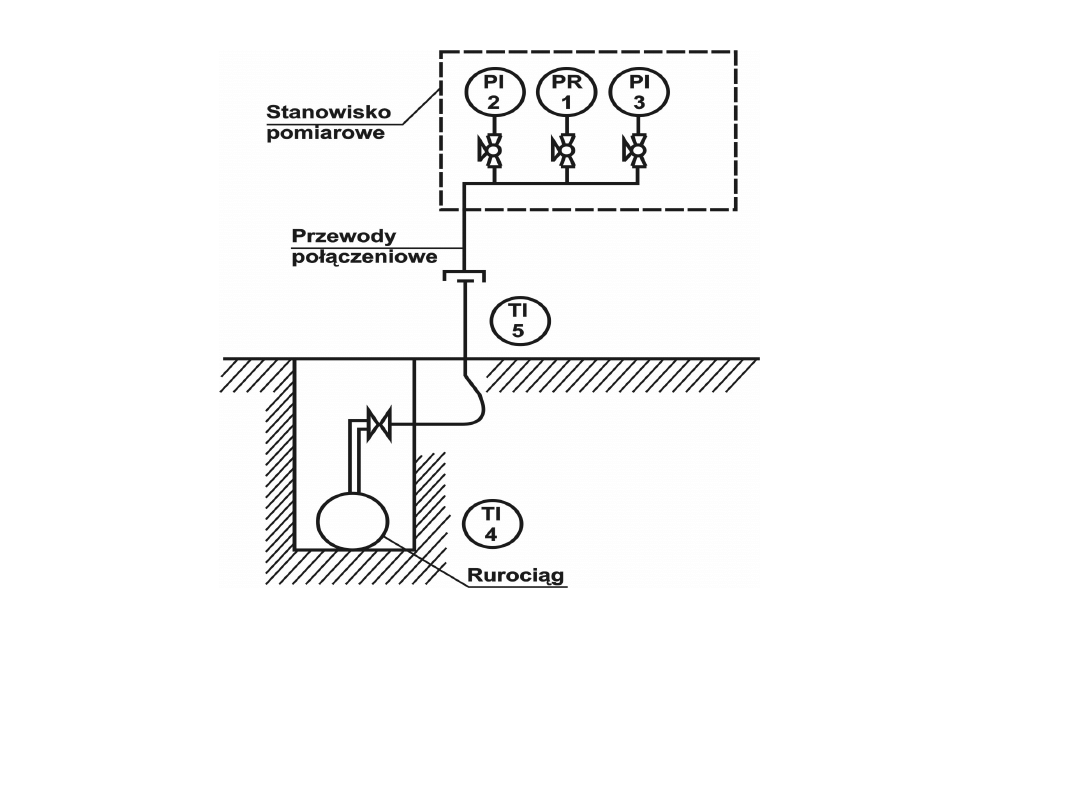

Schemat stanowiska kontrolno-pomiarowego do hydraulicznej próby wytrzymałości: 1

– manometr do ciągłego rejestrowania ciśnienia próbnego, 2 – manometr do chwilowego

odczytu ciśnienia próbnego, 3 – manometr precyzyjny do odczytu ciśnienia próbnego, 4 –

termometr do mierzenia temperatury gruntu (dotyczy rurociągów podziemnych), 5 –

termometr do pomiaru temperatury powietrza i ścianek rurociągu (dotyczy rurociągów

nadziemnych).

Tłoczenie czynnika próbnego do rurociągu powinno

odbywać się płynnie, bez przerwy i być połączone z

równoczesnym odpowietrzaniem. Podnoszenie

ciśnienia do

ciśnienia badania wytrzymałości p

pw

powinno odbywać się w jednym etapie aż do

wartości

ciśnienia próby p

pr

, jednak nie mniej niż

1,1 ciśnienia roboczego p

r

i nie więcej niż 1,5 ciśnienia

roboczego p

r

.

Badanie

wytrzymałości

powinno

trwać

24 godziny.

Po zbadaniu wytrzymałości należy obniżyć ciśnienie

do wartości ciśnienia badania szczelności p

ps

w zakresie p

r

– p

pw

i ustabilizować temperaturę

czynnika próbnego.

Czas badania szczelności powinien wynosić co

najmniej 24 godziny.

Rurociąg uznaje się za wytrzymały, jeżeli w czasie

badania wytrzymałości nie stwierdzono

nieszczelności, pęknięć lub odkształceń

Rurociąg uznaje się za szczelny, gdy po

zakończeniu próby nie stwierdzi się żadnych

nieprawidłowości na wykresie pomiarowym

przyrządu rejestrującego zmienność ciśnienia, oraz

gdy spełniony jest warunek:

p < [p]

gdzie: p

– rzeczywisty spadek ciśnienia,

[p] – dopuszczalny spadek ciśnienia.

Próba wodna może być połączona z procesem

ekspandowania rur (zwykle przy produkcji rur o

dużych średnicach) w specjalnych formach celem

nadania im dokładnie okrągłego kształtu i

właściwej średnicy. Stosuje się wtedy ciśnienia

powodujące

plastyczne,

ale

kontrolowane

odkształcenia

rury.

Próba

taka

powoduje

jednocześnie

mechaniczne

odprężenie

złączy

spawanych.

PNEUMATYCZNA PRÓBA WYTRZYMAŁOŚCI

RUROCIĄGU

Próba pneumatyczna badania szczelności (próba przy

zastosowaniu sprężonego gazu) polega na napełnieniu

zbiornika lub rurociągu gazem (często powietrzem) pod

ciśnieniem większym od roboczego.

Z uwagi na dużą ściśliwość gazu i w związku z tym dużą

energię wewnętrzną sprężonego gazu próba, w przypadku

pęknięcia badanego obiektu, może być niebezpieczna dla

otoczenia. Przy jej wykonywaniu należy zatem zachować

szczególne środki ostrożności !!!

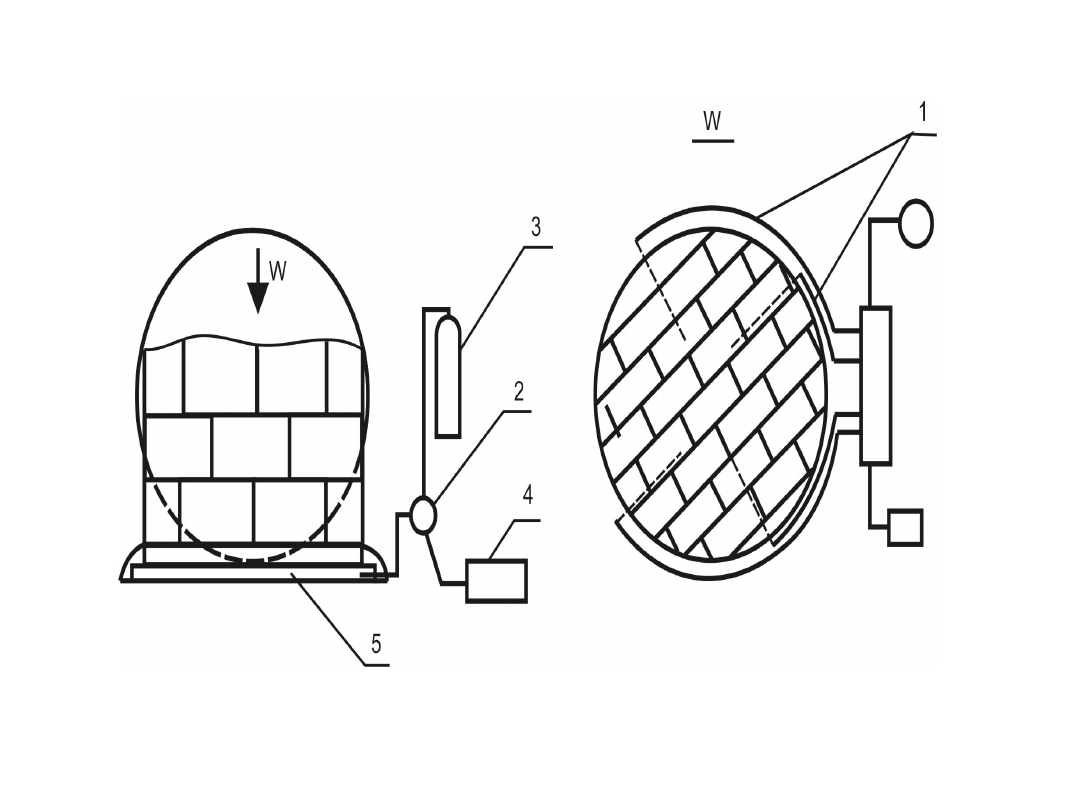

Schemat badania pod wodą niewielkiego zbiornika: 1 – badany zbiornik, 2 – pojemnik z

wodą, 3 – wypływające z nieszczelności bańki powietrza, 4 – przewód doprowadzający

powietrze, 5 – sprężarka, 6 – manometr kontrolny.

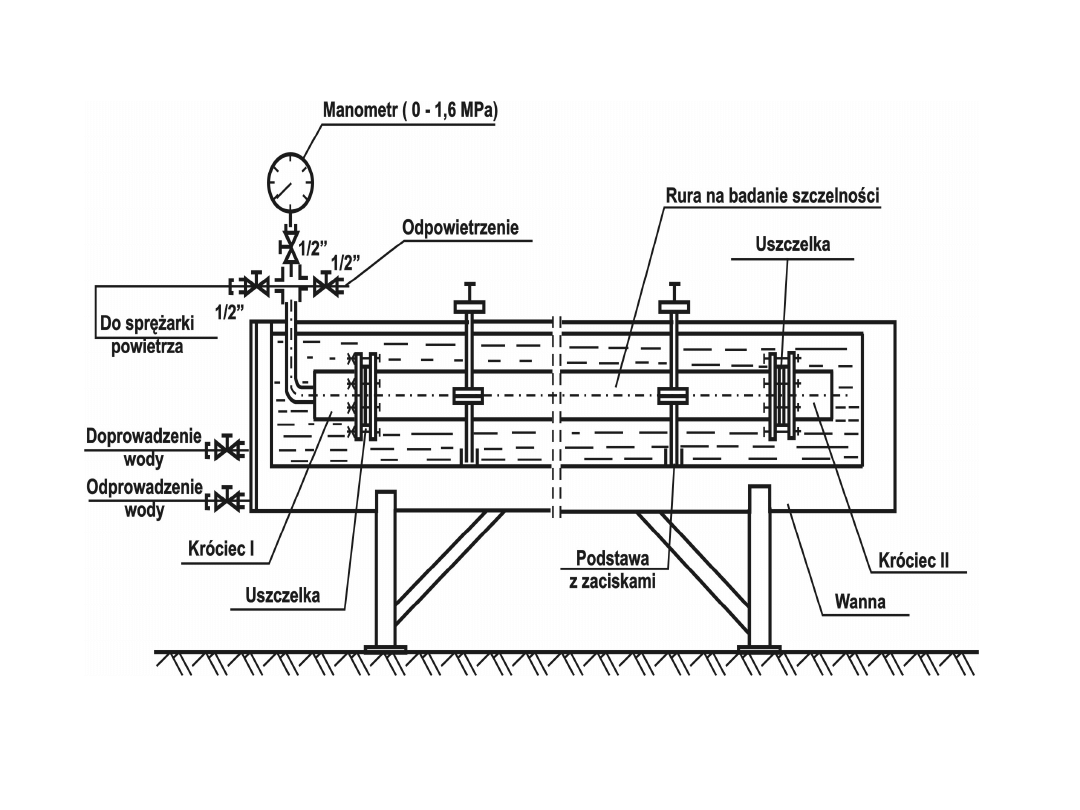

Schemat stanowiska do badania szczelności rur stalowych

pod wodą.

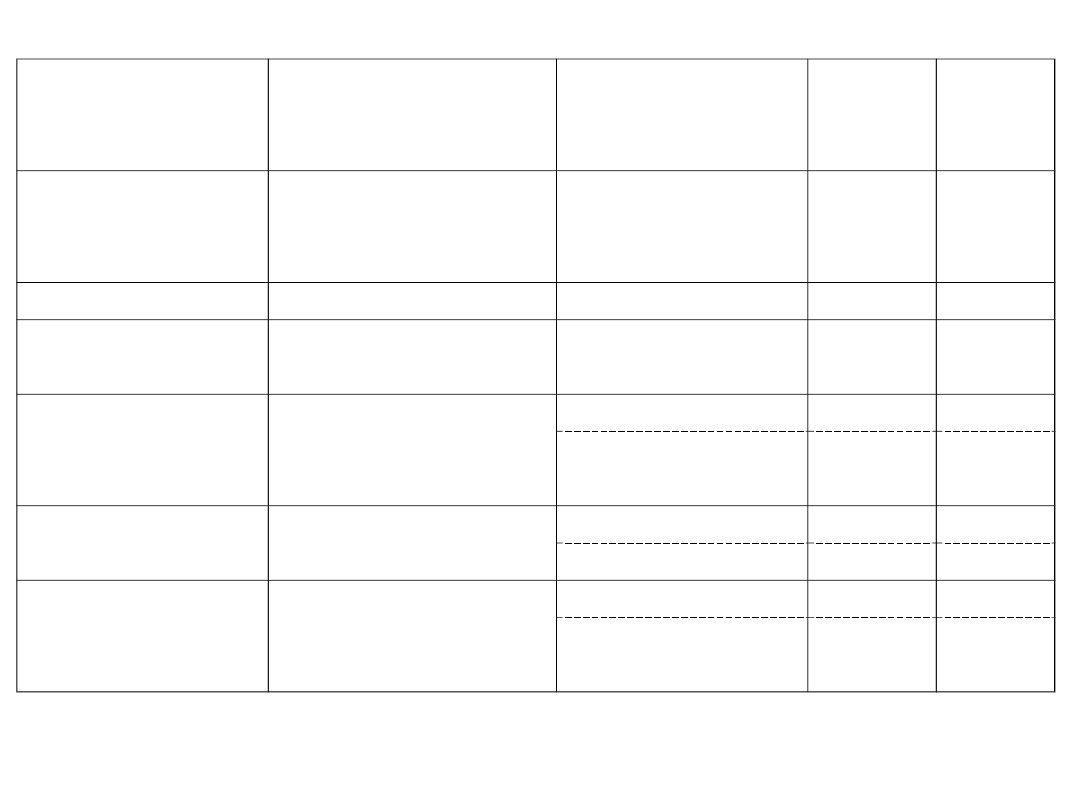

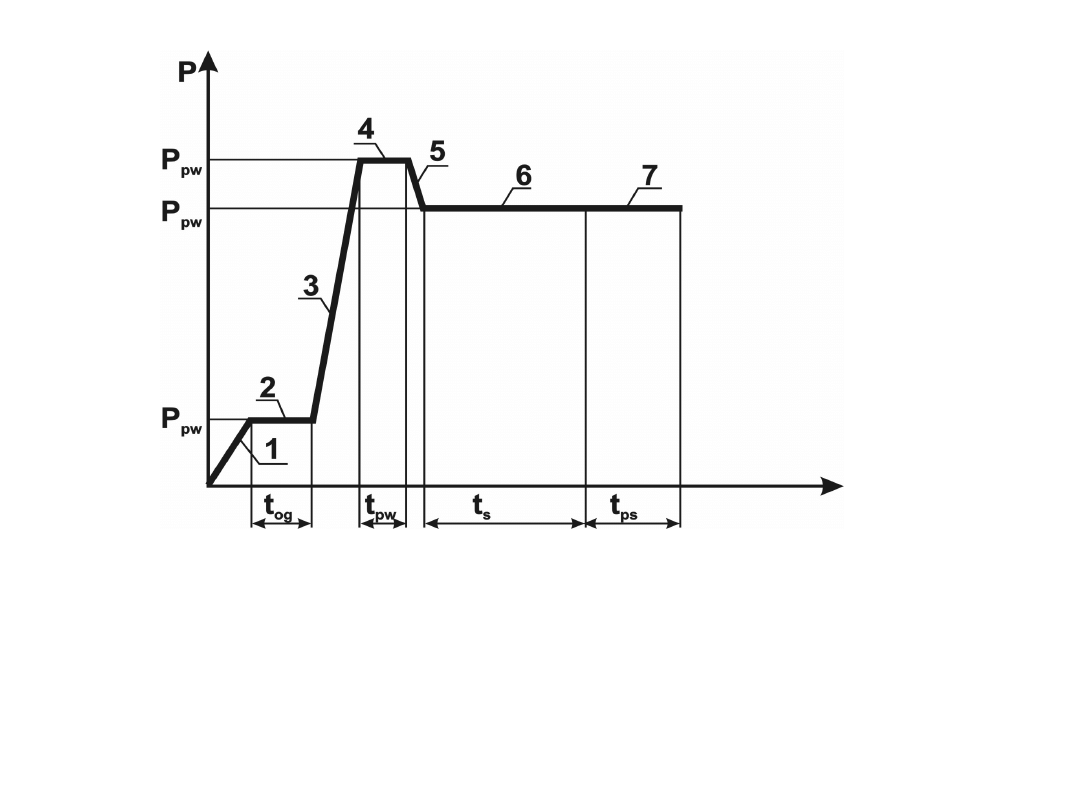

Schemat pneumatycznej próby wytrzymałości rurociągu gazowego:

1 – podnoszenie ciśnienia do wartości 0,3 P

ps

,

2 – oględziny rurociągu,

3– podnoszenie ciśnienia do wartości P

pw

,

4– badanie wytrzymałości,

5– obniżenie ciśnienia do wartości P

ps

,

6– stabilizacja temperatury czynnika próbnego,

7 – badanie szczelności,

t

og

- czas oględzin rurociągu, t

pw

– czas badania wytrzymałości, t

st

– czas stabilizacji temperatury

czynnika próbnego, t

ps

– czas badania szczelności, P

ps

– ciśnienie badania szczelności rurociągu, P

pw

–

ciśnienie badania wytrzymałości.

Tłoczenie czynnika próbnego do rurociągu powinno

odbywać się płynnie i bez przerwy, aż do uzyskania

ciśnienia badania szczelności p

ps

. Ciśnienie to powinno

być równe:

•0,4 MPa – dla ciśnienia roboczego p

r

nie

większego

niż 0,4 MPa,

•ciśnieniu p

r

– dla ciśnienia roboczego p

r

powyżej

0,4 MPa.

Badanie

szczelności

przeprowadza

się

po

uprzednim ustabilizowaniu temperatury czynnika

próbnego. Czas badania szczelności powinien

wynosić

co najmniej 24 godziny

. Czas ten waha się w

granicach

od 24 do 120 godzin

w zależności od

średnicy badanego rurociągu i dopuszczalnego

błędu wskazań manometru.

Oględzin rurociągu nie należy dokonywać wcześniej

niż po upływie 2 godzin od chwili osiągnięcia

ciśnienia badania szczelności p

ps

.

Rurociąg

uznaje

się

za

szczelny,

gdy

po

zakończeniu próby nie stwierdzi się żadnych

nieprawidłowości

na

wykresie

pomiarowym

przyrządu rejestrującego zmienność ciśnienia oraz

spełniony jest warunek:

p < [p]

gdzie:

p

– rzeczywisty względny spadek ciśnienia,

[p]

– dopuszczalny względny spadek

ciśnienia.

PNEUMATYCZNA PRÓBA

WYTRZYMAŁOŚCI RUROCIĄGU

Pneumatycznej próbie wytrzymałości podlegają

stalowe rurociągi gazu o najwyższym ciśnieniu

roboczym w czasie eksploatacji większym lub

równym 4,0 MPa lub rurociągi stalowe, w których

najwyższe stałe ciśnienie robocze w czasie

eksploatacji wywołuje w ściance rury naprężenie

obwodowe większe od 30% wartości granicy

plastyczności

stali

w

temperaturze

20

o

C.

Natomiast nie podlegają próbie wytrzymałości

rurociągi polietylenowe.

Tłoczenie czynnika próbnego do rurociągu należy

przeprowadzić płynnie i bez przerwy, w dwóch

etapach:

•do osiągnięcia 30% wartości ciśnienia roboczego p

r

, jednak nie

więcej jak 2 MPa, po czym podnoszenie ciśnienia należy

przerwać i dokonać oględzin rurociągu. Podczas oględzin nie

wolno podwyższać ciśnienia;

•drugi etap podnoszenia ciśnienia przeprowadza się, w

przypadku pozytywnego wyniku oględzin, do osiągnięcia

ciśnienia badania wytrzymałości p

pw

równego:

1,1 ciśnienia roboczego p

r

, w razie uwzględnienia

w

obliczeniach

wytrzymałościowych

rurociągu

współczynnika warunków pracy „m” większego od 0,75;

1,25 ciśnienia roboczego p

r

, w razie uwzględnienia w

obliczeniach wytrzymałościowych rurociągu współczynnika

warunków pracy „m” nie większego niż 0,75.

Rurociąg uznaje się za wytrzymały, jeżeli w

czasie badania nie zostaną stwierdzone

nieszczelności, pęknięcia lub odkształcenia

NATRYSKIWANIE WODĄ

Badanie polega na natryskiwaniu spoin

strumieniem wody pod ciśnieniem nie mniejszym

niż 0,1 MPa i jednoczesnej obserwacji drugiej

strony

spoiny.

Przecieki

wody

wskazują

nieszczelności. Odległość dyszy od badanego

przedmiotu powinna wynosić 150250 mm.

Podczas natryskiwania wodą należy zwracać uwagę na to,

aby kierunek strumienia wody był równoległy do

ewentualnej nieszczelności. Z tego powodu należy dyszą

wykonywać ruchy zmieniające kierunek strumienia wody

względem badanej powierzchni spoiny. W celu ochrony

obsługi przed nadmiernym opryskiwaniem wodą, należy

umożliwić operowanie dyszą z odległości

przynajmniej 1 m oraz zapewnić obsłudze odzież

ochronną odporną na wilgoć.

Natryskiwanie wodą jest prostą próbą

warsztatową badania szczelności złączy

spawanych. Charakteryzuje się jednak niską

wykrywalnością i wymaga dostępu do obu stron

badanego złącza

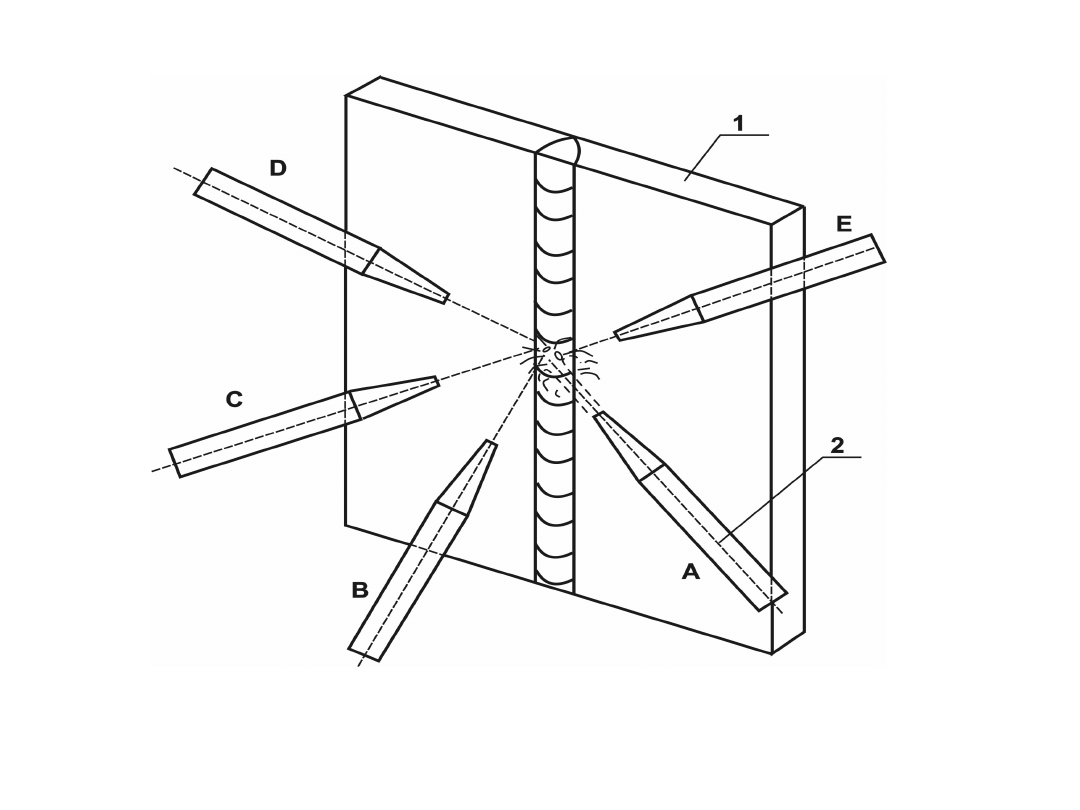

Schemat badania szczelności spoin przez natryskiwanie wodą pod ciśnieniem: 1 –

badane złącze, 2 – dysza z wytryskującym strumieniem wody, A ... E – przykładowe

położenia dyszy względem badanego miejsca spoiny.

NADMUCHIWANIE

Badanie polega na nadmuchiwaniu jednej strony

wykonanej spoiny strumieniem sprężonego powietrza pod

ciśnieniem co najmniej 0,3 MPa, przy równoczesnej

obserwacji drugiej strony, uprzednio pokrytej roztworem

pianotwórczym. Roztwór pianotwórczy stanowi zwykle

roztwór wody z mydłem z dodatkiem gliceryny. W przypadku

obecności w spoinie nieszczelności powstają bańki mydlane

ujawniające tą nieszczelność. Średnica dyszy nadmuchującej

powinna wynosić 46 mm, natomiast jej odległość od badanej

powierzchni około 100 mm. Podczas badania należy zwracać

uwagę na to, aby każde miejsce było nadmuchiwane

przynajmniej przez kilka sekund.

Nadmuchiwanie również stanowi prostą próbę

warsztatową, ale wymaga dostępu do obu stron

złącza oraz posiadania roztworu pianotwórczego

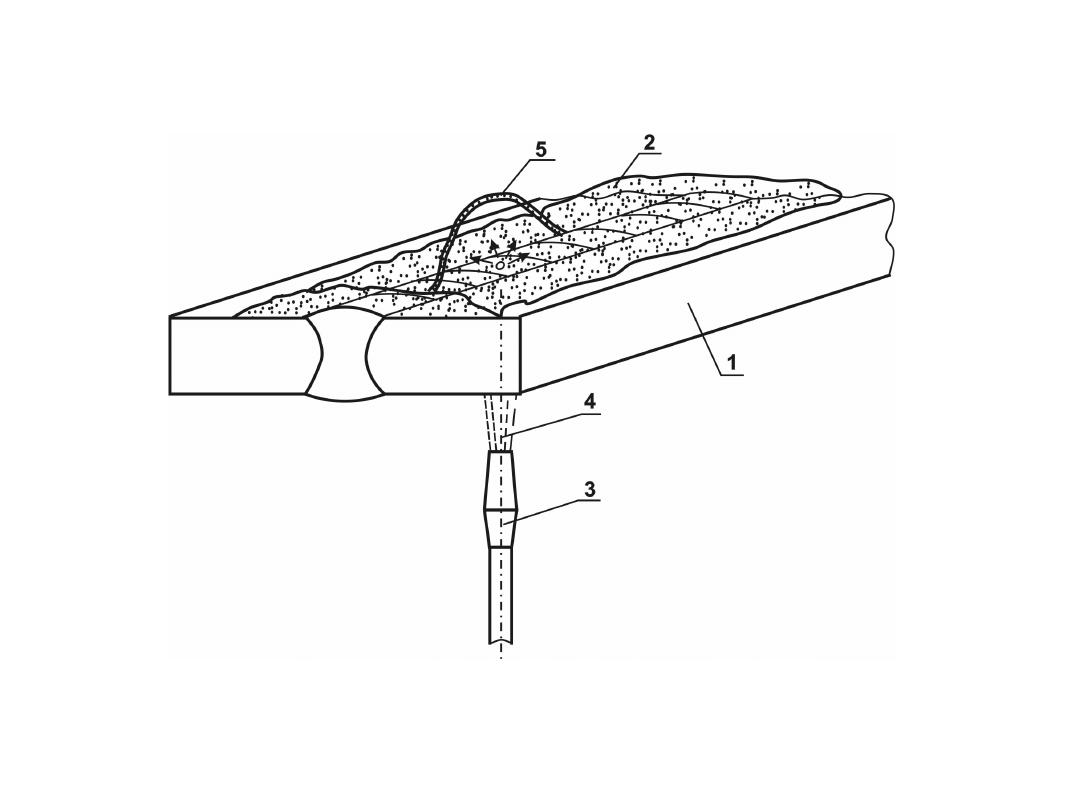

Schemat badania szczelności spoin przez nadmuchiwanie powietrzem pod ciśnieniem: 1 – badane

złącze, 2 – roztwór pianotwórczy, 3 – dysza, 4 – strumień sprężonego powietrza, 5 – pęcherz

ujawniający nieszczelność.

METODA PODCIŚNIENIOWA

Badanie szczelności metodą podciśnieniową polega na wykorzystaniu

zjawiska przenikania gazu z ośrodka o ciśnieniu wyższym do ośrodka

o ciśnieniu niższym, w przypadku gdy istnieje połączenie między tymi

ośrodkami. Badanie złączy spawanych odbywa się w powietrzu

atmosferycznym przy wytworzonym podciśnieniu w nakładanej na

badany odcinek komorze. Kapilarne nieszczelności w spoinie stanowią

połączenie między ośrodkami o różnym ciśnieniu. W pokrytym

pianotwórczym roztworem (detektorem cieczowym) złączu następuje

przenikanie powietrza z atmosfery do komory poprzez nieszczelności,

w wyniku oddziaływania różnicy ciśnień. Powoduje to powstanie

pęcherza pozwalającego na umiejscowienie nieszczelności.

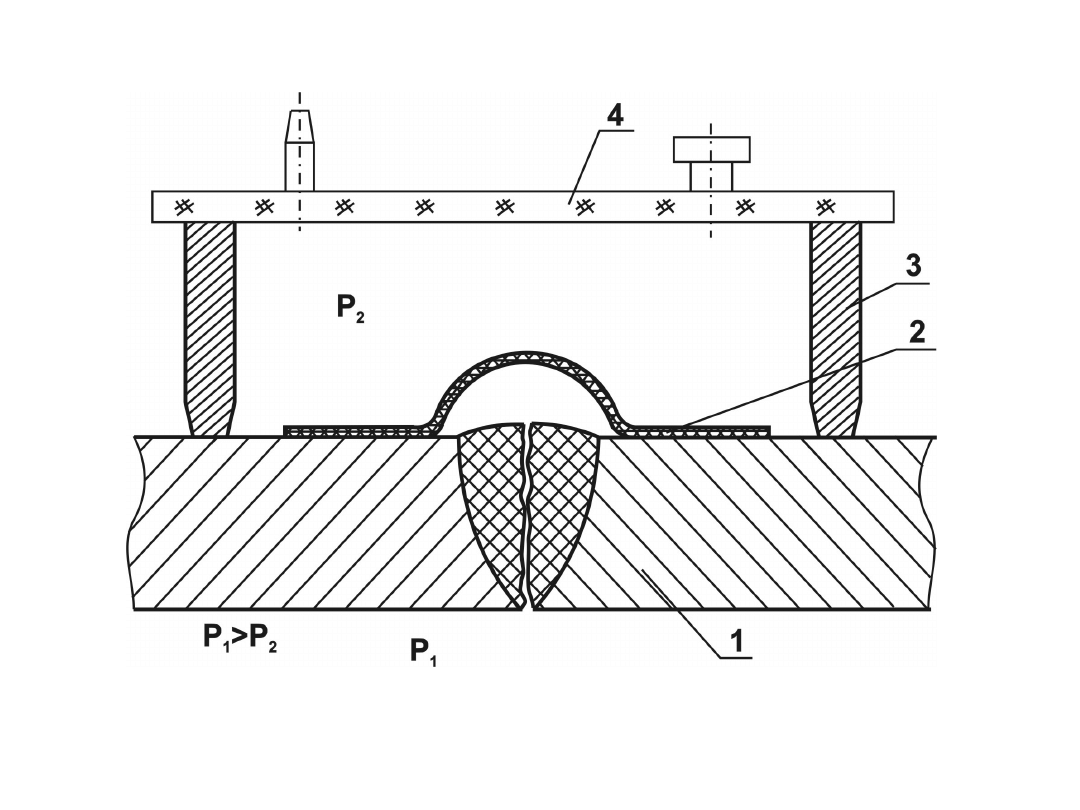

Zasada badania szczelności metodą podciśnieniową:

1 – złącze spawane z nieszczelnością, 2 – pęcherz, 3 – pierścień uszczelniający, 4 – przeźroczysta

płyta.

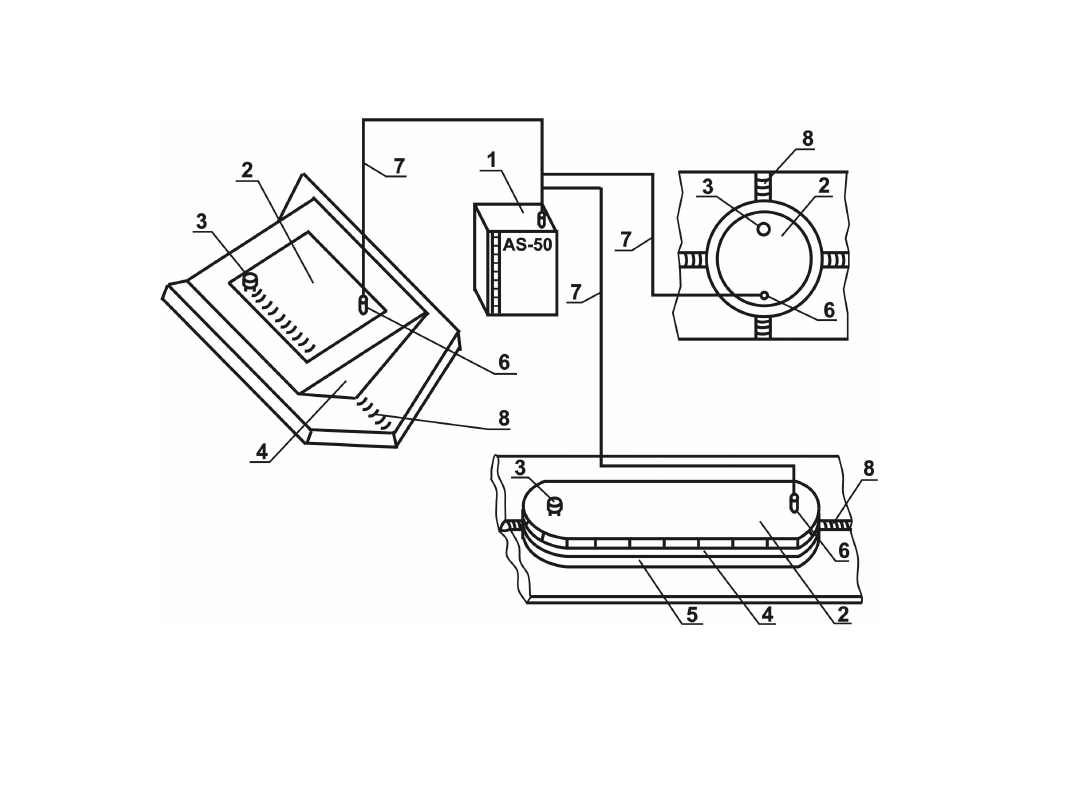

Schemat urządzenia UKS-3 do podciśnieniowego badania szczelności złączy spawanych:

1 – aspirator, 2 – płyta obserwacyjna, 3 – zawór zapowietrzający, 4 – ścianka boczna, 5 –

uszczelka gumowa, 6 – łącznik do elastycznego przewodu, 7 – elastyczny przewód, 8 –

badane złącze spawane.

Urządzenie UKS-3 charakteryzuje się następującymi

parametrami technicznymi:

1. KOMORA PODŁUŻNA:

•wymiary zewnętrzne - 920 x 240 x 56 mm,

•długość badanego odcinka złącza - 850 mm,

•masa komory - 10,3 kg.

2. KOMORA OKRĄGŁA:

•wymiary zewnętrzne - 292 mm,

•masa komory - 3,0 kg.

3. KOMORA KĄTOWA:

•wymiary zewnętrzne - 495 x 350 x 200 mm,

•długość badanego odcinka złącza - 400 mm,

•masa komory - 11 kg.

4.

ASPIRATOR:

•nominalna wydajność ssania - 0,055 m

3

/h.

•nominalne ciśnienie ssania - 0,01 MPa,

•maksymalne ciśnienie ssania - ok. 0,07 MPa

•moc silnika napędowego - 40 W,

•zakres pomiarowy rotametru - 0,015 do 0,060 m

3

/min,

•wymiary zewnętrzne - 155 x 200 x 330 mm,

•masa - 8,2 kg,

rodzaj pracy - ciągła.

METODA AMONIAKALNA

Metoda

amoniakalna

należy

do

grupy

metod

chemicznych, w których wykorzystuje się zjawiska

chemiczne zachodzące po przejściu płynu próbnego lub

roboczego przez nieszczelność. Najczęściej są to zjawiska

barwienia odczynników przez niektóre gazy, a także

zjawiska dymienia po zetknięciu różnych par lub gazów. W

praktyce przemysłowej szersze zastosowanie znalazła

jedynie metoda amoniakalna wykorzystująca jako gaz

próbny sprężone powietrze z dodatkiem NH

3

.

Zbiornik, rurociąg lub armaturę napełnia się

mieszaniną powietrza i gazowego amoniaku, aż do

osiągnięcia

wymaganego

ciśnienia

próbnego.

Stężenie amoniaku w powietrzu powinno zawierać

się w granicach 210%. Następnie przybliża się do

zewnętrznej strony złącza wykrywacz amoniaku,

który w przypadku istnienia nieszczelności ulega w

tym miejscu zabarwieniu.

Jako

wykrywacze

stosuje

się

roztwory

fenoloftaleiny lub azotanu rtęciowego: roztwór

fenoloftaleiny w alkoholu etylowym zabarwia się

pod wpływem amoniaku na kolor czerwony,

natomiast 5% roztwór wodny azotanu rtęciowego

(HgNO

3

) na czarno. W praktyce przemysłowej

najczęściej stosowany jest roztwór fenoloftaleiny.

Próba szczelności przy użyciu amoniaku znalazła

zastosowanie do badania szczelności den dużych

zbiorników magazynowych, np. na paliwa płynne,

spawanych

bezpośrednio

na

podłożu.

Dla

sprawdzenia

ciśnienia,

stężenia

mieszanki

amoniakalno – powietrznej i dostatecznego jej

rozprzestrzenienia się pod dnem, należy wywiercić

w dnie badanego zbiornika co najmniej jeden otwór

o średnicy 1,5 mm i sprawdzić przy pomocy

fenoloftaleiny, czy przez ten otwór przedostaje się

amoniak. Przed właściwą próbą należy wykonany

otwór zaślepić. Zaleca się również, oprócz

dokładnego

oczyszczenia

badanych

spoin

szczotkami stalowymi, wytrawienie lica tych spoin

roztworem kwasu fosforowego. Tak przygotowane

złącza smaruje się cienką warstwą roztworu

fenoloftaleiny obserwując jednocześnie ewentualne

barwienie się jej na czerwono w miejscach

nieszczelności.

Schemat badania szczelności dna zbiornika metodą amoniakalną: 1 – rurki

doprowadzające mieszaninę powietrzno-amoniakalną, 2 – kolektor, 3 – butla z

amoniakiem, 4 – sprężarka do powietrza, 5 – uszczelnienie brzegu dna.

Zaletą metody amoniakalnej jest

stosunkowo niski koszt badań oraz

dość wysoka czułość.

Wadą natomiast ograniczenia

związane ze stosowaniem gazu

mającego negatywny wpływ na

organizm operatorów i własności

różnych materiałów konstrukcyjnych

METODA CHLOROWCOWA

Chlorowcowa metoda badania szczelności polega

na wykorzystaniu zjawiska emisji jonów dodatnich z

powierzchni

gorącej

platyny

w

obecności

chlorowca. Bardzo czuły amperomierz wskazuje

prąd jonowy i tym samym nieszczelność. Gazem

próbnym jest najczęściej freon R12 (CF

2

Cl

2

), freon

R22 (CHClF

2

) lub mieszanina freonu z suchym

powietrzem lub azotem. Stosowany może być także

dwuchlorometan, trójchloroetylen, sześciofluorek

siarki itp.

Chlorowcowe wykrywacze nieszczelności są przenośnymi

przyrządami,

których

podstawowym

elementem

konstrukcyjnym jest dioda z platynowym kolektorem oraz

platynową anodą nawiniętą na specjalnie przygotowaną

rurkę ceramiczną. Anoda diody nagrzewana jest do

temperatury 800900

o

C. W układzie diody wytwarzany

jest stały prąd jonowy, który wzrasta w momencie

dopłynięcia do diody związków chloru. Zastosowanie

platyny umożliwia pracę diody zarówno w próżni jak i w

atmosferze.

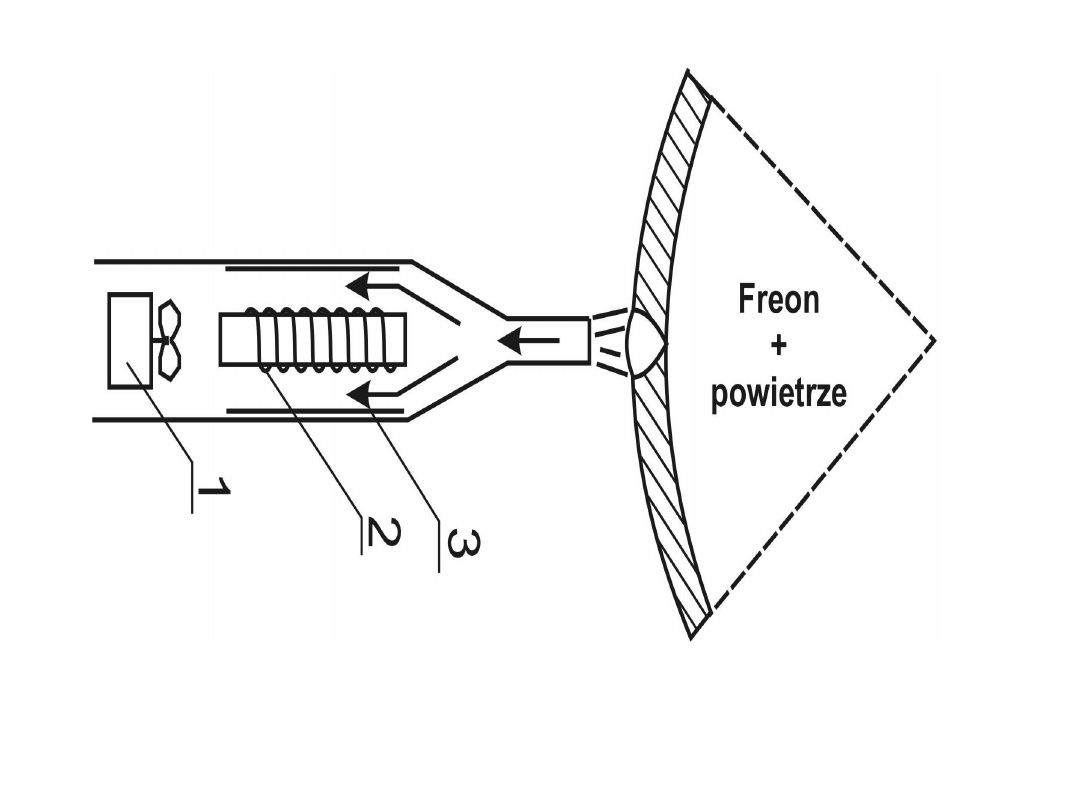

Schemat czujnika chlorowcowego wykrywacza nieszczelności: 1 – wentylator

zasysający, 2 – żarząca się elektroda platynowa w postaci drutu o średnicy 0,5 mm,

emitująca jony dodatnie, 3 - platynowa elektroda w postaci rurki, zbierająca jony.

Do napełniania badanego zbiornika stosuje się

110% mieszaninę freonu z powietrzem przy

nadciśnieniu co najmniej 0,1 MPa (najczęściej

0,20,4 MPa). Optymalna prędkość badania wynosi

1020 mm/s i jest to prędkość przesuwania sondy

wzdłuż badanej spoiny.

W przypadku stosowania freonu R12 możliwe jest

wykrywanie przecieków o natężeniu

10

-7

P

a

m

3

/s.

Ze względu na ochronę środowiska naturalnego

wprowadzono w ostatnich latach ograniczenia w

stosowaniu freonu R12 i R22. Spowodowało to

regres metody. Stosowanie natomiast innych

gazów znakujących (głównie SF

6

) zmniejsza czułość

badań i zwiększa ich koszt.

Podstawową zaletą metody chlorowcowej

jest jej wysoka czułość oraz możliwość

dokładnej lokalizacji nieszczelności.

Wadą metody jest wpływ obecności par i

gazów technicznych w otoczeniu badanego

obiektu na wynik badania. Ponadto, metoda

nie może być stosowana do badania

szczelności konstrukcji wykonanych ze stali

austenitycznych ze względu na wpływ

chlorowców na korozję naprężeniową tych

stali

METODA SPEKTROMETRYCZNA

W SKŁAD HELOWEGO WYKRYWACZA NIESZCZELNOŚCI WCHODZĄ

TRZY ZASADNICZE UKŁADY:

•głowica spektrometru mas,

•układ próżniowy,

•elektroniczny układ zasilająco – pomiarowy.

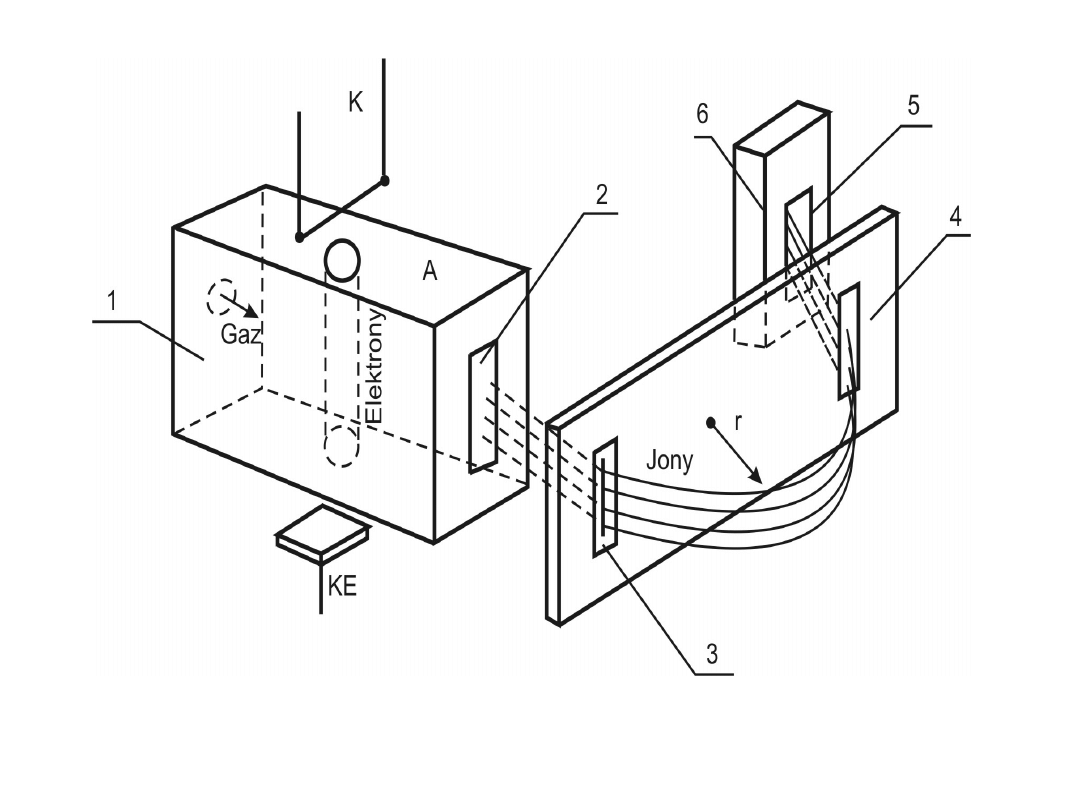

Schemat głowicy spektrometru mas o kącie odchylenia 180

o

: 1 – źródło

elektronów (K – katoda, A – anoda), 25 – szczeliny, 6 – kolektor jonów.

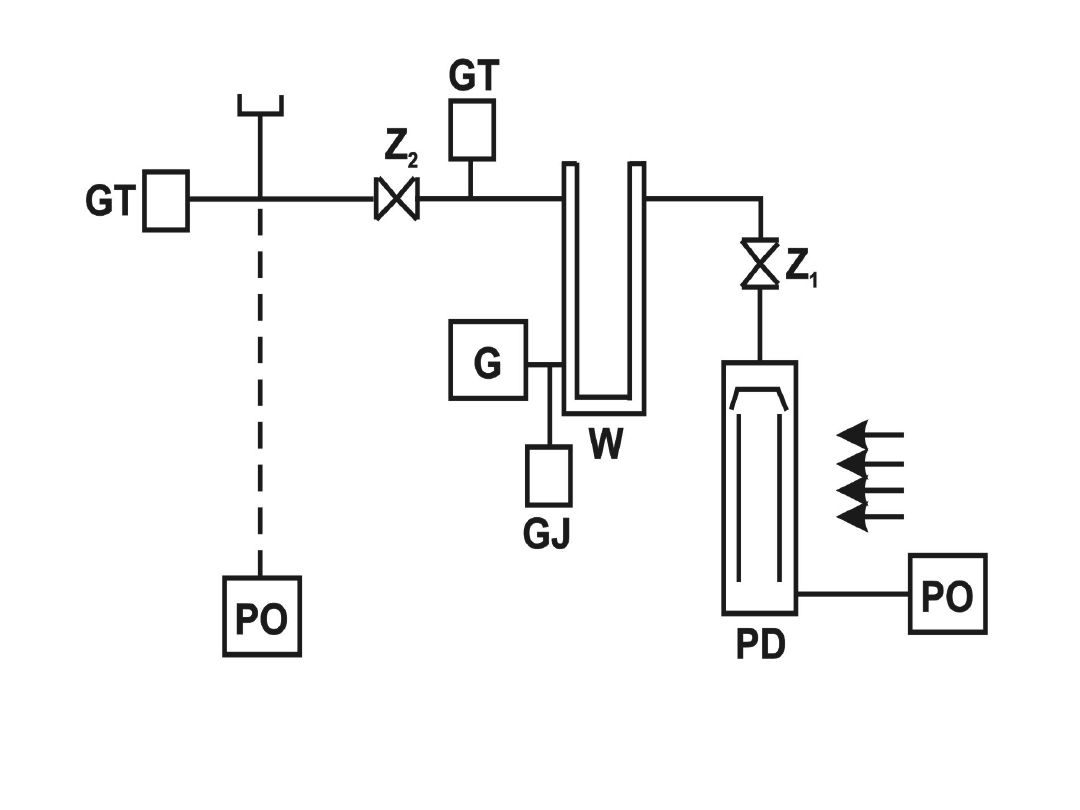

Schemat ideowy układu próżniowego helowego wykrywacza nieszczelności: PO – pompa obrotowa,

pompa dyfuzyjna, W – wymrażarka, GJ – głowica jonowa, GT – głowica cieplno – pojemnościowa, O –

obiekt, Z – zawór.

W ZALEŻNOŚCI OD RODZAJU OBIEKTU JAK I

WIELKOŚCI

WYSTĘPUJĄCEJ

NIESZCZELNOŚCI

STOSUJE SIĘ NASTĘPUJĄCE METODY (TECHNIKI)

WYKRYWANIA NIESZCZELNOŚCI ZA POMOCĄ HWN:

•PRÓŻNIOWĄ,

•CIŚNIENIOWĄ,

•CIŚNIENIOWO - PRÓŻNIOWĄ.

METODA PRÓŻNIOWA

(STOSOWANA NAJCZĘŚCIEJ)

WYKORZYSTYWANA JEST DO KONSTRUKCJI, Z

KTÓRYCH PO PODŁĄCZENIU DO HWN, MOŻNA

ODPOMPOWAĆ POWIETRZE. Z DRUGIEJ STRONY

KONSTRUKCJI WPROWADZANY JEST HEL, ZWYKLE

POD CIŚNIENIEM ATMOSFERYCZNYM. ISTNIEJĄ DWIE

WERSJE METODY:

•W PIERWSZEJ CAŁA KONSTRUKCJA JEST OTOCZONA

HELEM,

•W DRUGIEJ WĄSKI STRUMIEŃ HELU KOLEJNO

ODMUCHUJE POSZCZEGÓLNE JEJ FRAGMENTY.

W

METODZIE CIŚNIENIOWEJ

WYKORZYSTUJE SIĘ

WYPŁYW HELU Z KONSTRUKCJI, W KTÓREJ UPRZEDNIO

WYTWORZONO ODPOWIEDNIE NADCIŚNIENIE TEGO

GAZU. PO POWIERZCHNI KONSTRUKCJI (SPOINACH)

PRZEMIESZCZA SIĘ SONDĘ (TZW. „NOS HELOWY”)

ZASYSAJĄCĄ GAZ DO HWN. W MIEJSCU NIESZCZELNYM

WZRASTA KONCENTRACJA HELU REJESTROWANA PRZEZ

SPEKTROMETR.

METODA CIŚNIENIOWO – PRÓŻNIOWA

POLEGA NA

TYM, ŻE BADANĄ KONSTRUKCJĘ, DO KTÓREJ UPRZEDNIO

WPROWADZONO HEL, UMIESZCZA SIĘ W HWN.

METODA ZNACZNIKÓW

RADIOAKTYWNYCH

METODA ZNACZNIKÓW RADIOAKTYWNYCH POLEGA

NA WYKORZYSTANIU DETEKCJI PROMIENIOWANIA

ZNACZNIKA RADIOAKTYWNEGO, KTÓRY DODAWANY

JEST DO PŁYNU PRÓBNEGO LUB ROBOCZEGO I

WYKRYWANIU

NIESZCZELNOŚCI

PRZY

ZASTOSOWANIU DETEKTORA PROMIENIOWANIA .

JAKO GAZ ZNAKUJĄCY STOSUJE SIĘ NAJCZĘŚCIEJ

KRYPTON 85.

Badaniom poddawane są zwykle małe pojemniki, do

których krypton – 85 dodaje się w trakcie

zamykania. Następnie badany obiekt umieszcza się

w komorze próżniowej, w której mierzy się wartość

przecieku

gazu

znakującego.

Badanie

przeprowadza

się

zwykle

na

specjalnych

stanowiskach wyposażonych w półautomatyczne

podajniki.

Podstawową zaletą metody jest

wysoka czułość oraz możliwość

prowadzenia badań w warunkach

produkcji seryjnej.

Natomiast jej zastosowanie

ograniczone jest koniecznością

stosowania środków ochrony

radiologicznej oraz wysokim

kosztem badania

METODA AKUSTYCZNA

DO WYKRYWANIA NIESZCZELNOŚCI W METODZIE

AKUSTYCZNEJ

WYKORZYSTUJE

SIĘ

ZJAWISKO

POWSTAWANIA DŹWIĘKÓW PODCZAS PRZEPŁYWU

PŁYNU

PRZEZ

NIEZGODNOŚCI

NA

WSKROŚ.

PRZEPŁYW TEN MA, Z REGUŁY, CHARAKTER

TURBULENTNY. W JEGO WYNIKU POWSTAJĄ FALE

AKUSTYCZNE O CZĘSTOTLIWOŚCI OD KILKU DO

KILKUDZIESIĘCIU kHz. WYKRYCIE FAL POZWALA NA

LOKALIZACJĘ NIESZCZELNOŚCI.

METODA UMOŻLIWIA LOKALIZACJĘ

NIESZCZELNOŚCI NAWET Z

ODLEGŁOŚCI KILKU METRÓW.

JEDNAK JEJ CZUŁOŚĆ JEST NISKA,

PONIEWAŻ UMOŻLIWIA

WYKRYWANIE PRZECIEKÓW O

NATĘŻENIU NIE MNIEJSZYM NIŻ

10

-2

P

A

M

3

/S

WYBÓR METODY BADANIA SZCZELNOŚCI

PODCZAS WYBORU METODY BADANIA NALEŻY UWZGLĘDNIĆ:

•zakres dopuszczalnych natężeń przecieków,

•rodzaj badania tj. lokalizację przecieku, pomiar sumarycznego

natężenia przecieku (całkowitego lub cząstkowego),

•konstrukcję

elementu

(np.

wymiary,

otwory,

dostępność

powierzchni, ograniczenia projektowe ciśnienia i próżni, materiały

itp.),

•warunki pracy i warunki badania (np. płyny znakujące, temperatura,

obciążenie), badania podczas wytwarzania lub eksploatacyjne,

•bezpieczeństwo i czynniki środowiskowe.

NIEKTÓRE GAZY ZNAKUJĄCE, W OBECNOŚCI CZĘŚCI

MATERIAŁÓW KONSTRUKCYJNYCH, MOGĄ SPOWODOWAĆ

PROBLEMY ZWIĄZANE Z KOROZJĄ, SORPCJĄ LUB

PRZENIKANIEM PRZEZ OBIEKT.

Aby uniknąć tych problemów nie należy stosować:

•gazów chlorowcowych (z wyjątkiem SF

6

) do badania

niklu, jego stopów i stali nierdzewnych,

•amoniaku do badania miedzi i jej stopów,

•helu lub wodoru (ze względu na znaczące przenikanie)

do badania elastomerów/polimerów.

DZIĘKUJĘ !!!

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

Wyszukiwarka

Podobne podstrony:

BADANIE SZCZELNOSCI 1

Chirurgiczne badanie chorego 97 id 114030

Badanie szczelnosci

05 Badanie szczelnosci powlok metalowych

BADANIA SZCZELNOŚCI, ustne

BADANIE SZCZELNOSCI I PROBY SZCZELNOSCI

03 Badanie szczelnosci

BADANIE I PRÓBA SZCZELNOSCI

Badanie prostownika 3pulsowego 97 (1)

LASER11, Wyznaczanie szeroko˙ci szczelin, sta˙ych siatek dyfrakcyjnych i d˙ugo˙ci fali spr˙˙ystej w

LASER10, Wyznaczanie szeroko˙ci szczelin, sta˙ych siatek dyfrakcyjnych i d˙ugo˙ci fali spr˙˙ystej w

II seria, Ćwiczenie 11 Badanie obwodu ze szczeliną

pompy 97-2003, Badanie pomp wirowych 97-2003

więcej podobnych podstron