TUNELE

TUNELE

Andrzej Wojtaszek

Andrzej Wojtaszek

Materiały źródłowe:

1.

S. Gałczyński

, Podstawy budownictwa podziemnego, Ofic. Wyd.PWr 2001

2.

Współczesne technologie podziemnego budownictwa komunikacyjnego. Metody drążenia tuneli

komunikacyjnych

Autorzy:

Dr hab. inż. Cezary Madryas - Profesor PWr., W-ł Budownictwa Lądowego i Wodnego PWr,

Dr inż. Karol Ryż, Wydział Budownictwa Lądowego Politechniki Krakowskiej

Artykuł na podstawie wystąpienia przygotowanego na seminarium Politechniki Krakowskiej i SITK pod

tytułem .Problemy podziemnej komunikacji miejskiej w Krakowie., Kraków, 2002.

3.

3.

Marek Cała –Katedra Geomechaniki, Budownictwa i Geotechniki, AGH KRAKÓW wykłady

Tunel

Tunel

budowla komunikacyjna w postaci

długiego korytarza - podziemna lub

podwodna, wykonana metodą odkrywkową

lub drążenia. Służy do omijania przeszkód

terenowych. Tunele to najczęściej budowle

geotechniczne mające swoje wyloty na

powierzchni ziemi. Ze względu na

przeznaczenie można je podzielić na:

•tunele kolejowe (dla ruchu pociągów);

•tunele drogowe (dla ruchu

samochodowego);

przejścia podziemne (dla ruchu pieszych).

CIEKAWOSTKI

Najdłuższym tunelem świata jest

"Seikan"

łączący wyspy Honsiu i

Hokkaido

w Japonii

. Powstał kosztem 7

miliardów dolarów i oddano go do użytku

w 1988 roku. Liczy 53,9 kilometra

długości, z czego 1/3 znajduje się pod

dnem morza.

W tunelu porusza się Shinkansen - szybki

pociąg osobowy (300 km/godz.). Do

budowy tunelu zużyto 2800 ton

materiałów wybuchowych i 168 tysięcy

ton stali.

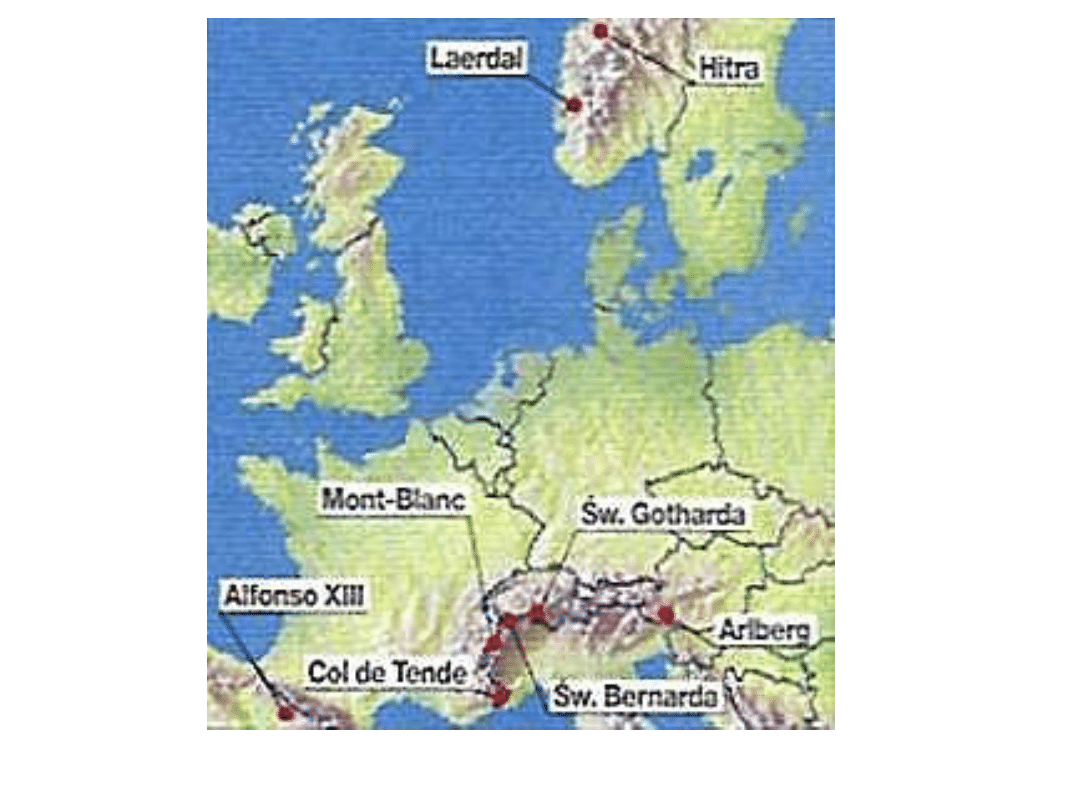

Najgłębszy podwodny: Hitra (1994 rok) Norwegia;

długość 5. 645 m, głębokość: 264 m

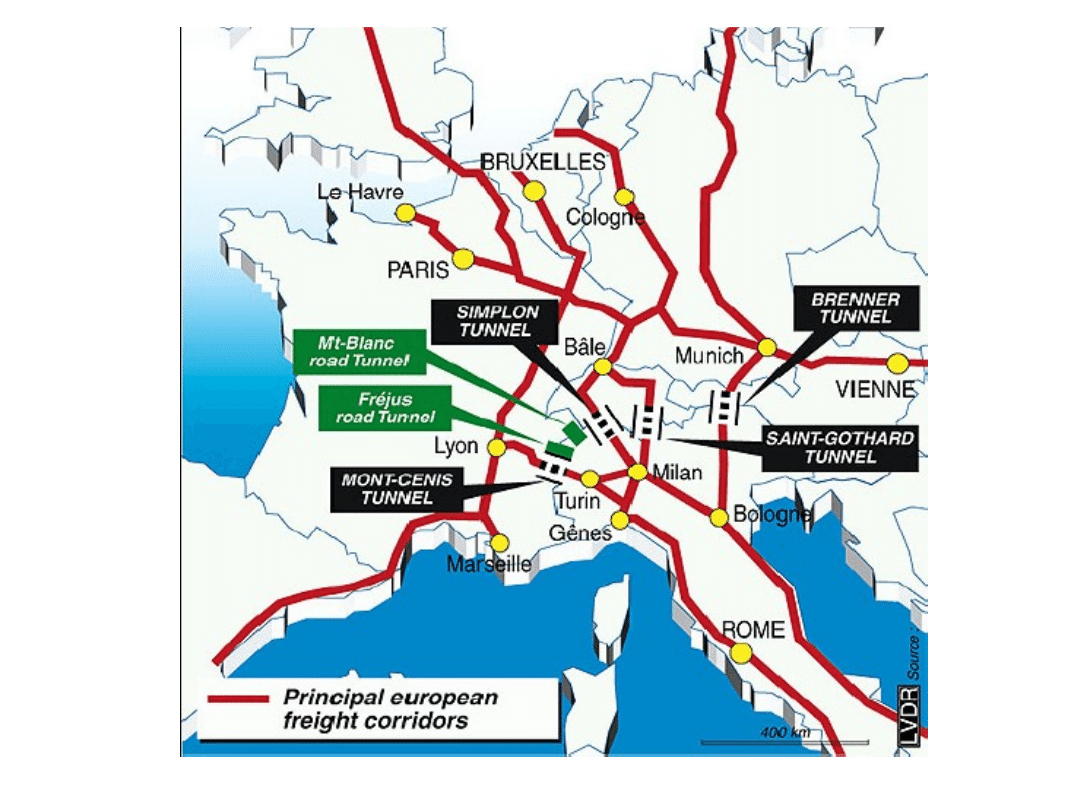

NAJDŁUŻSZE TUNELE SAMOCHODOWE NA ŚWIECIE

Data otwarcia

Nazwa

Państwo

Długość

1882

Col de Tende

Francja - Włochy

3. 186 m

1948

Alfonso XIII

Hiszpania

5. 133 m

1964

Św. Bernarda

Szwajcaria - Włochy

5. 854 m

1965

Mont Blanc

Francja - Włochy

11. 600 m

1978

Arlberg

Austria

13. 972 m

1980

Św. Gotharda

Szwajcaria

16. 918 m

2001

Laerdal

Norwegia

24. 510 m

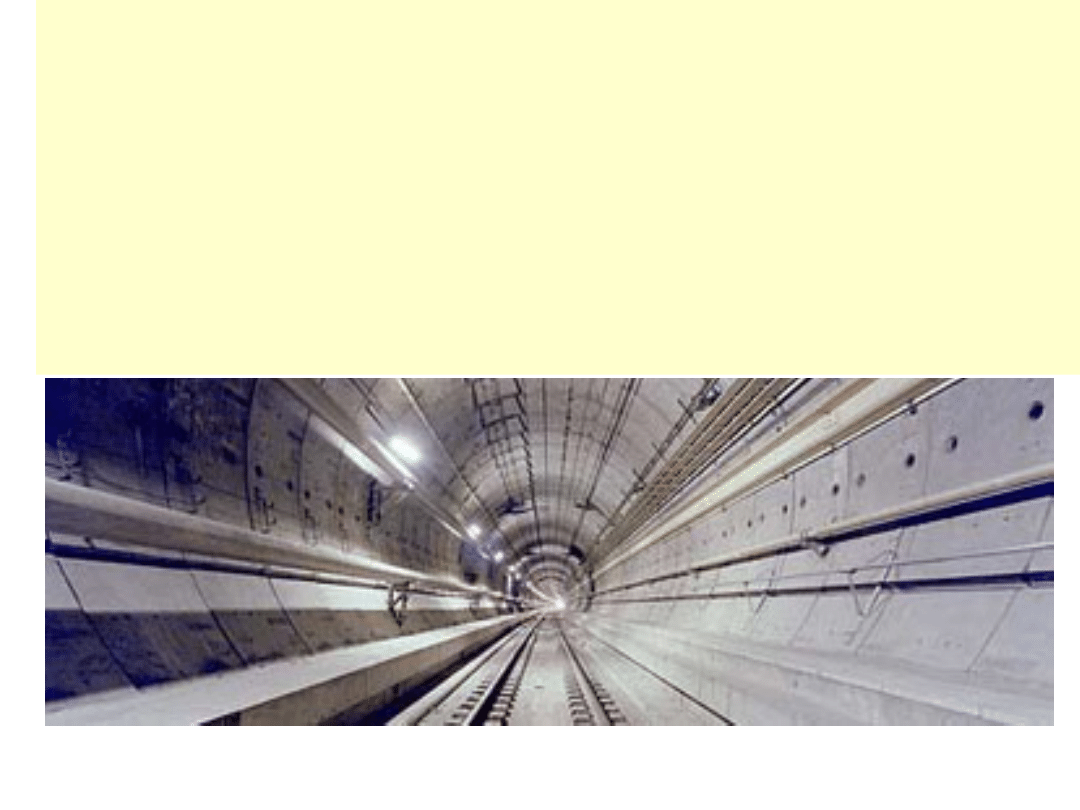

Tunel pod kanałem la Manche

Rok budowy: 1994

Wysokość: 7,6 m

Długość: 50,45 km

Głębokość: 40-75 m pod dnem morza

Siła robocza: 13 000 osób

Czas powstawania: 6 lat

Materiał konstrukcyjny: beton i stal

Kubatura: po angielskiej stronie wykopano 4 miliony metrów

sześciennych kredy

Drążenie wyrobisk podziemnych

Drążenie wyrobisk podziemnych

WYKONYWANIE TUNELI

WYKONYWANIE TUNELI

Urabianie, odspajanie górotworu w celu wykonania wyrobiska

podziemnego zależy w dużej mierze od właściwości masywu skalnego,

jego zwięzłości, twardości i wytrzymałości. Czynniki te decydują o

wielkości dopuszczalnych odsłonięć drążonych wyrobisk bez

zabezpieczenia obudową tymczasową bądź stałą.

Mamy tu pełną analogię z robotami ziemnymi przy wykonaniu wykopów pod

fundamenty, podpiwniczenia budynków czy też na potrzeby budownictwa

podziemnego. Podobnie jak w robotach ziemnych urabianie górotworu odbywa się

mechanicznie albo rzadziej ręcznie przy czym te ostatnie służą głównie do

ostatecznego, kosmetycznego przygotowania wyrobiska lub wykopu do wykonania,

montażu konstrukcji podziemnej. Mechanizacja robót podziemnych lub ziemnych

polega na zastosowaniu ciężkich maszyn do mechanicznego urabiania gruntu

względnie, w mniejszym zakresie, masywu skalnego. Skały najczęściej urabiane są za

pomocą strzelania materiałami wybuchowymi. Podstawowymi elementami robót

strzałowych są roboty wiertnicze, które decydują o postępie wykonywanego

wyrobiska.

Wydajność robót związanych z drążeniem wyrobiska zależy przede wszystkim od jego

wielkości i potrzeb w zakresie jego zabezpieczenia, stabilizacji zabiegami

technicznymi bądź obudową tymczasową.

Im większe wyrobisko i słabszy górotwór, tym trudniejsze jest jego

zabezpieczenie przed zawałem. Jednym ze skuteczniejszych zabiegów jest

podział poprzecznego przekroju wyrobiska na segmenty i jego drążenie

etapami umożliwiającymi eliminację niekontrolowanych obwałów górotworu.

Podstawową zasadą drążenia wyrobisk są bezpieczne, całkowicie kontrolowane

procesy urabiania górotworu i stabilizacji wykonywanych wyrobisk. Nie

dopuszczalne są jakiekolwiek samorzutne obwały lub nadmierne, niezgodne z

przewidywaniami przemieszczenia górotworu do wyrobiska.

Wyodrębnienie poszczególnych etapów drążenia

wyrobisk podziemnych stanowi podstawę ich

podziału na dwa rodzaje:

wyrobiska

udostępniające

jako

ograniczone

co

do

ich

wielkości,

bezpieczne

wyrobiska

w

danych

warunkach geotechnicznych przy przyjętej

metodzie ich drążenia i zabezpieczenia,

wyrobiska docelowe

jako wyrobiska, w

których

będą

wykonane

budowle

podziemne którąś z metod budowy

obiektów podziemnych.

Przegląd metod wykonania

budowli podziemnych

TUNELE

Wybór właściwej metody wykonania budowli przesądza o dobrej,

ekonomicznie uzasadnionej budowie obiektu lub o złej, ekonomicznie nie trafnej jego

realizacji. Zły wybór metody może też stać się przyczyną awarii, a nawet katastrofy

budowlanej. Można wyróżnić cztery zasadnicze grupy metod wykonania budowli

podziemnych:

metody górnicze przystosowane do drążenia wyrobisk w masywie

skalnym, rzadziej w ustabilizowanym masywie gruntowym

,

metoda tarczowa przystosowana do drążenia wyrobisk w dowolnym

górotworze,

metody odkrywkowe stosowane w masywach gruntowych na małych

głębokościach,

metody specjalne dotyczące wyjątkowych sytuacji geotechnicznych i

wodnych.

Każda z wymienionych grup jest przystosowana do bardzo zróżnicowanych

czynników decydujących o przebiegu robót podziemnych lub ziemnych. Wśród tych

czynników na plan pierwszy wysuwają się:

głębokość posadowienia budowli,

warunki geologiczne i geotechniczne,

stan wód podziemnych i powierzchniowych,

stopień zagrożenia powierzchni terenu,

techniczne i ekonomiczne możliwości realizacji budowli podziemnej.

Charakterystyczną cechą poszczególnych metod jest dążenie do realizacji budowy z

zachowaniem maksymalnych warunków bezpieczeństwa robót przy minimalnych

kosztach ich prowadzenia

Do powszechnie znanych metod górniczych zalicza

się

[8]:

-

system angielski

(z końca XVIII w.) stosowany przede

wszystkim w gruntach stabilnych,

-

system belgijski

(pierwsze zastosowanie w 1828 roku

przy budowie tunelu Charleroy) stosowany także w

gruntach rozdrobnionych,

- system niemiecki (z początku XIX w.) służący do

budowy tuneli o dużych przekrojach i przy znacznych

naciskach górotworu,

-

system austriacki

(z początku XIX w.) z urabianiem

górotworu praktycznie na całej powierzchni przekroju

poprzecznego (rozpoczyna się od sztolni spągowej, z

której następuje wdzierka pod strop, poszerzenie jej na

boki i wybieranie warstw ku spągowi),

- system włoski

nadający się do stosowania w słabym

górotworze (rumosz skalny), słabych gruntach (piaski,

żwiry) oraz w gruntach nasypowych.

Metody górnicze

.

Metody

górnicze

polegają

na

wykonywaniu

wszystkich robót związanych z drążeniem i

wznoszeniem obudowy pod ziemią.

Są to klasyczne metody realizacji tuneli górskich i innych budowli

podziemnych posadowionych na dużych głębokościach w masywach skalnych

lub dostatecznie stabilnych, nienawodnionych masywach gruntowych. W

terenie zagospodarowanym lub zagrożonym intensywnym dopływem wody

metody górnicze nie mogą być stosowane bez specjalnych dodatkowych

zabiegów stabilizujących i uszczelniających górotwór. W zależności od

zwięzłości i stabilności górotworu można wydzielić następujące metody

stopniowej rozbudowy wyrobiska:

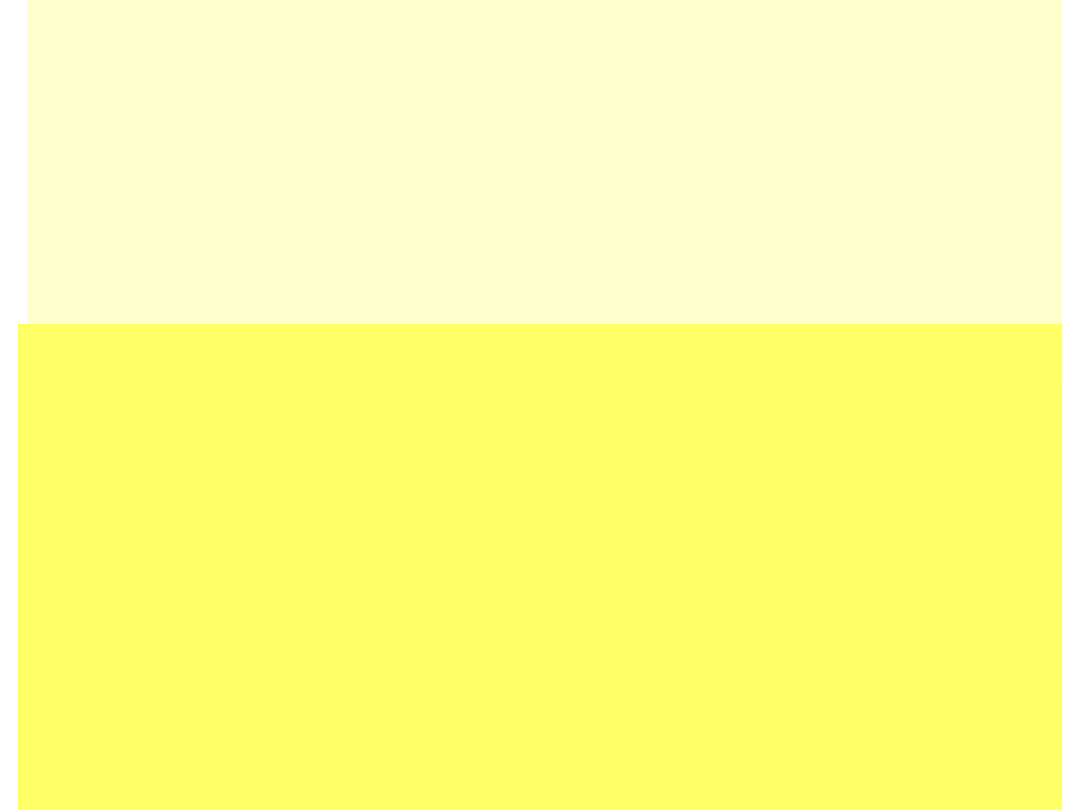

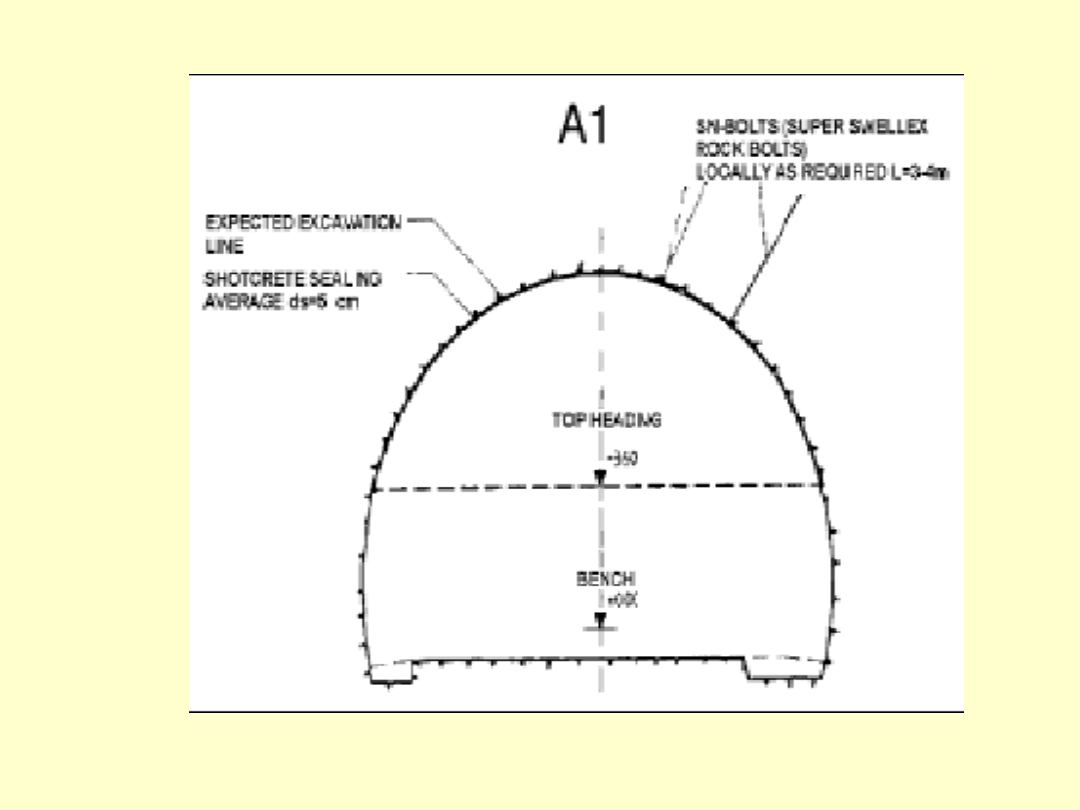

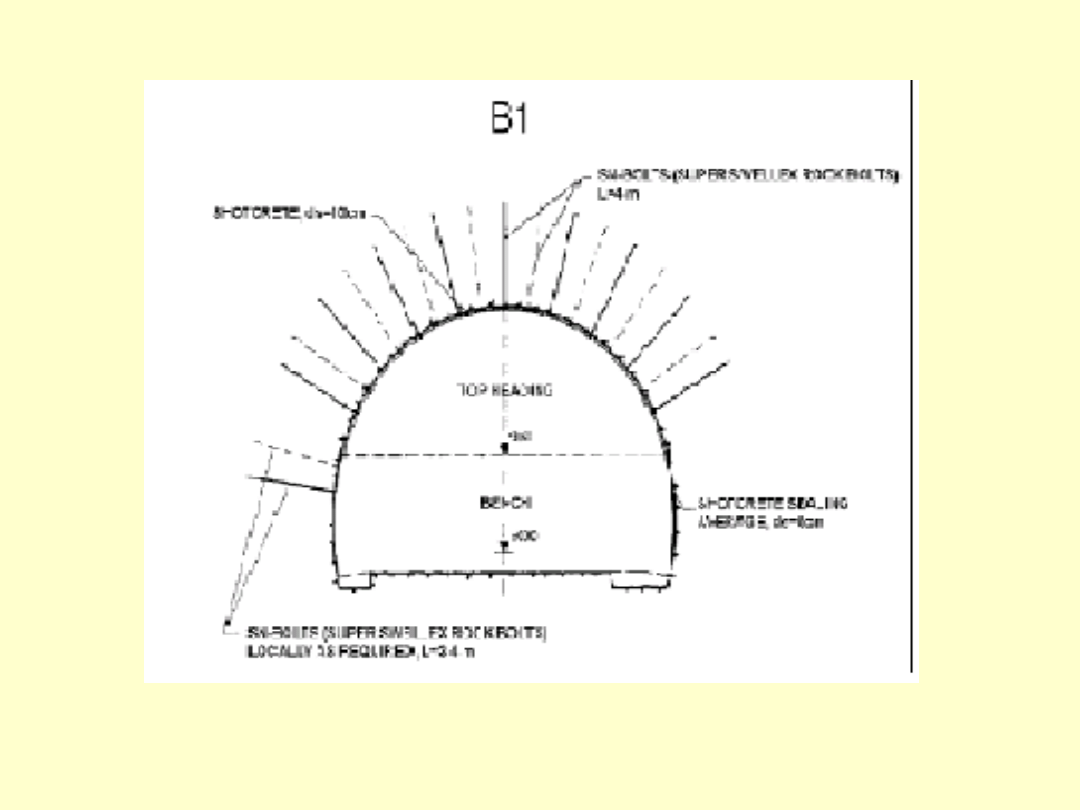

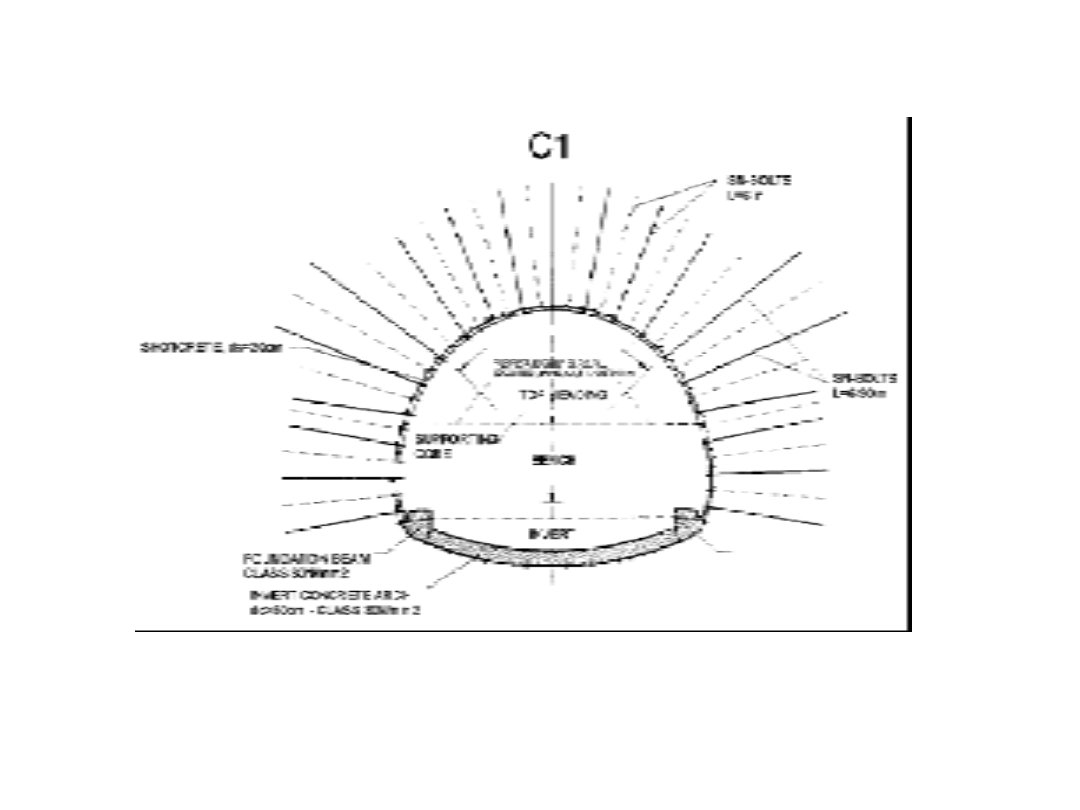

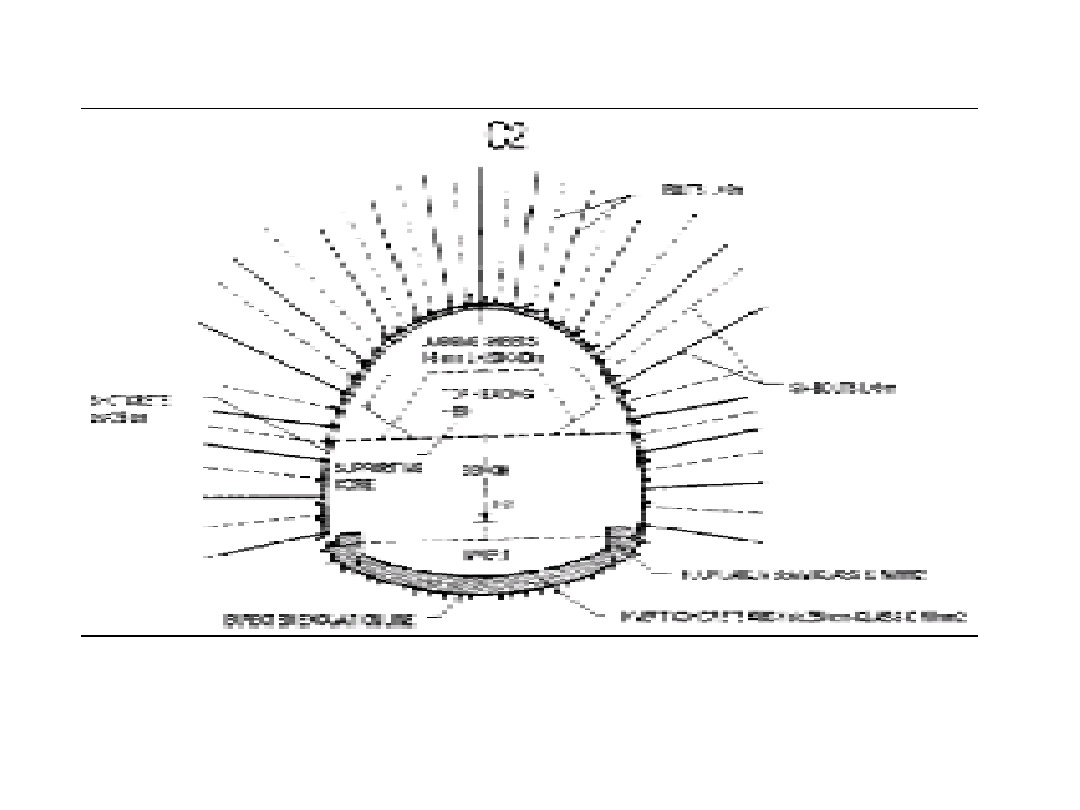

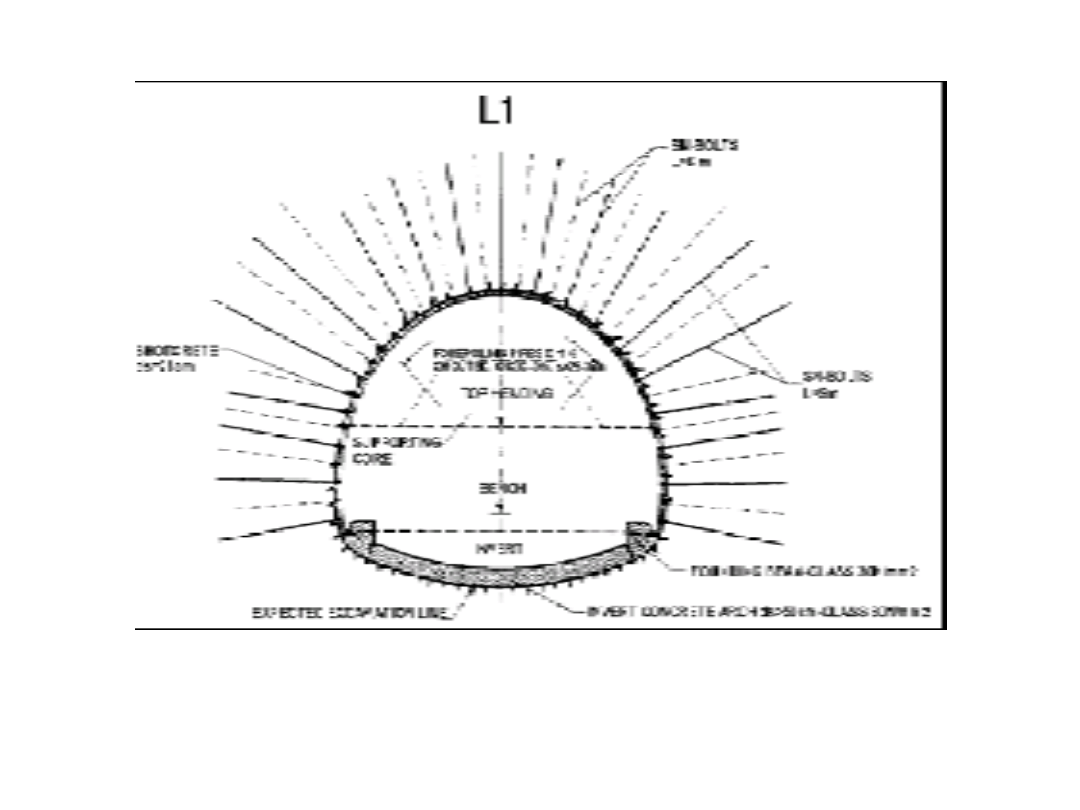

metoda pełnego przekroju zwana

austriacką

,

a przystosowana do

ustabilizowanego masywu skalnego (

rys. 9.1),

metoda podpartego sklepienia albo

belgijska

umożliwiająca

realizację budowli podziemnej w górotworze niejednorodnym,

stosunkowo słabym w części stropowej, a dostatecznie mocnym na

wysokości ociosów i spągu wyrobiska

(rys. 9.2),

metoda rdzenia oporowego czyli metoda

niemiecka

przydatna w

warunkach górotworu słabego wymagającego natychmiastowego

lokalnego zabezpieczenia

(rys. 9.3).

Na rysunkach ilustrujących schematy kolejnych etapów rozbudowy wyrobiska i

kolejnych fragmentów wznoszenia obudowy podano numerację oznaczającą

kolejność robót z tym, że etapy robót ziemnych, drążeniowych oznaczono liczbami

arabskimi, a robót budowlanych - rzymskimi.

Charakterystycznymi

elementami

poprzecznego

przekroju

wyrobiska

podziemnego

są

trzy

następujące

fragmenty

(rys. 9.1)

kalota

(A) obejmująca górną część

wyrobiska zasadniczego,

sztrosa (B) jako element rozbudowy

dolnej części wyrobiska zasadniczego,

spąg

(C) jako końcowy fragment

ukształtowania

wyrobiska

z

uwzględnieniem

stabilności

podłoża

fundamentów obudowy i nawierzchni

użytkowej budowli podziemnej,

sztolnia

(D)

jako

wyrobisko

udostępniające rozbudowę kaloty lub

innego fragmentu wyrobiska

.

W łatwych warunkach hydrogeologicznych

tunele mogą być drążone pełnym

przekrojem,

jednak

w

większości

przypadków są one wykonywane z

podziałem przekroju na strefy:

kalota, sztrosa i spąg

.

Przy dalszych podziałach kalotę dzieli

się na sztolnie pilotującą - stropową

oraz sztolnie ociosowe.

W wyjątkowo trudnych warunkach geologicznych lub przy

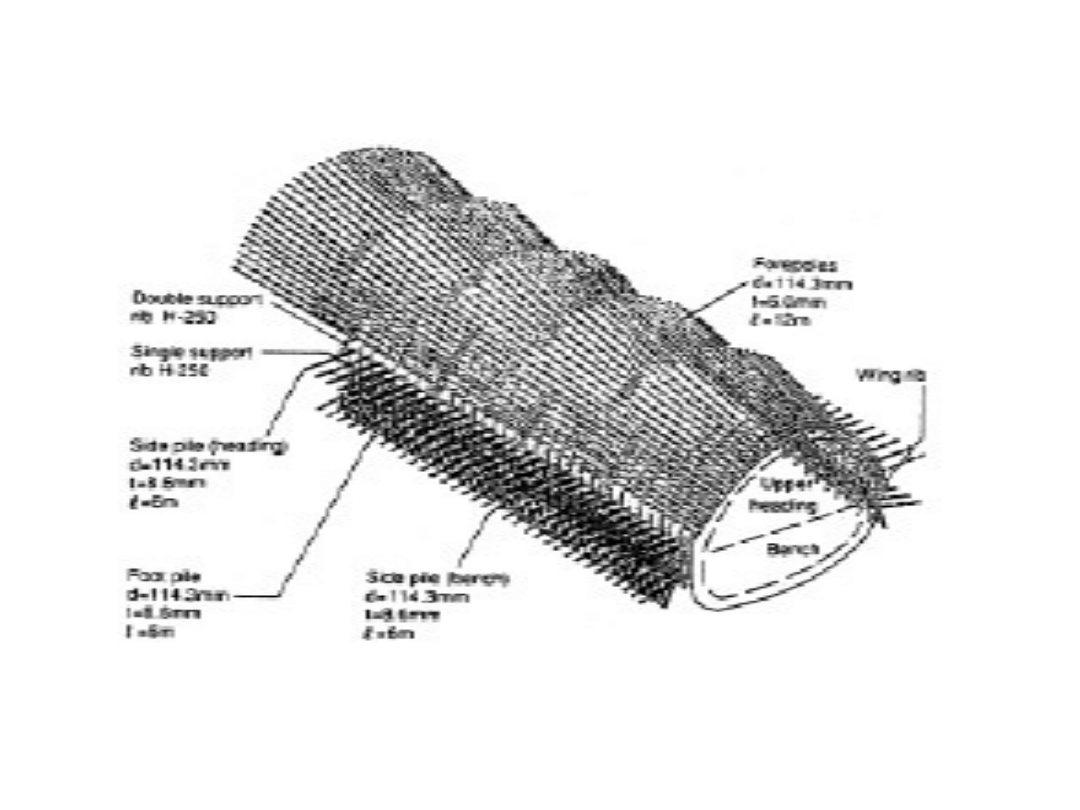

przejściach pod przeszkodami stosuje się dodatkowe

(wyprzedzające) zabezpieczenia kaloty ekranami prętowymi lub z

dyli, metodą jet-grouting, iniektowanymi ekranami rurowymi lub

tworząc tzw. .parasol z rur. (system Alwag).

Odrębną nowoczesną metodą budowy obiektów

podziemnych jest tak zwana

Nowa Austriacka

Metoda Tunelowania

w skrócie

NATM

,

która

jest

metodą pełnego przekroju (austriacką),

ale

rozszerzoną na różne rodzaje górotworu dzięki

zastosowaniu

szeregu

dodatkowych

zabiegów

technicznych stabilizujących wyrobisko podziemne.

Zalicza się ją (New Austrian Tunnelling

Method) do metod klasycznych,

której

zasady ogłosił w 1948 roku prof.

Ladislaus von Rabcewicz.

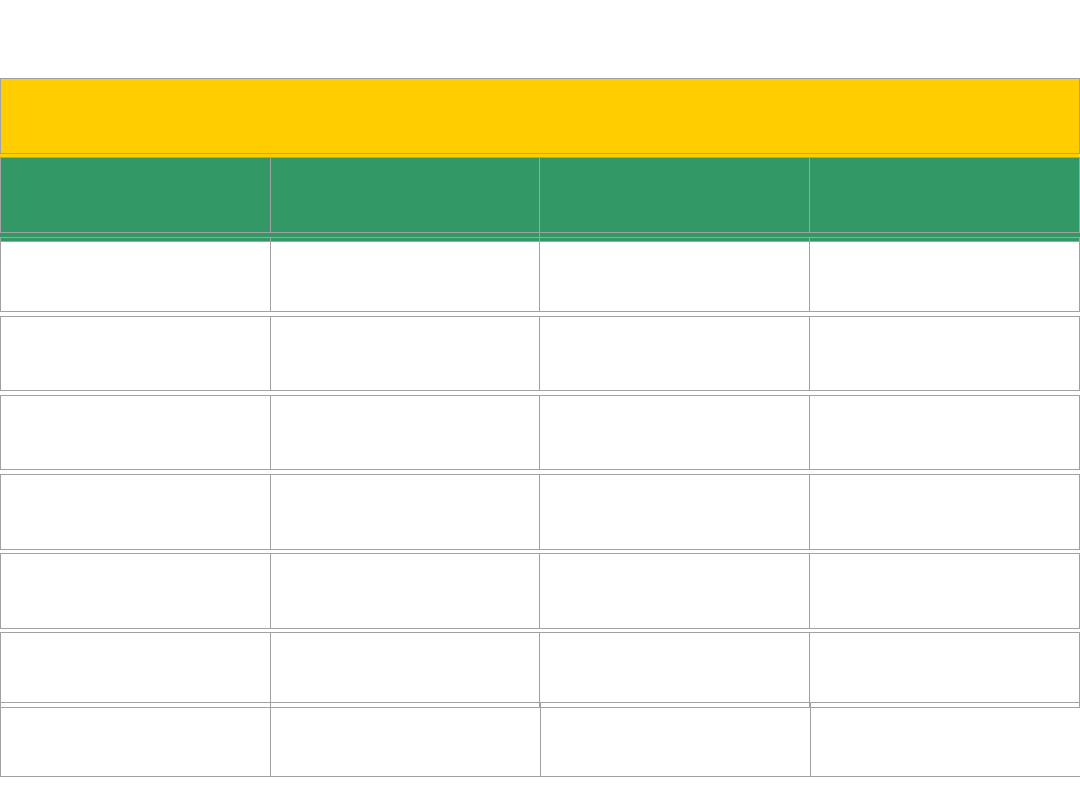

W tabeli 1 przedstawiono przykłady zastosowań

NATM

do budowy tuneli

komunikacyjnych w miastach.

Tabela 1. Wybrane projekty wykonane metodą

NATM.

Projekt

Dane

techniczne

Warunk

u

gruntow

e

Kos

zt

Termin

wykon

ania

Tunele

metro -

Frankfurt n.

Menem

2 bliźniacze tunele

o długości 300 m

iły

frankfurc

kie, (muły

i piaski),

wodonoś

ne

10

mln.

DM

1980-

1983

Stacja City

Place -

metro w

Dallas

2 tunele o długości

17000 stóp i średnicach

21 stóp, 3 tunele klatek

dla ruchomych schodów,

4 tunele wentylacyjne 2

szyby bezpieczeństwa

wapień,

kreda,

tarasy

piaskowe

125

mln.

$

1992-

1996

Stacja

Waterloo -

metro

w Londynie

perony, tunele szlakowe,

przej.cie dla pasażerów,

tunele wentylacyjne

mady,

osady

rzeczne,

tarasy

żwirowe,

iły

londyński

e

150

mln

L

1993-

1996

Spośród 21 zasad określonych przez

Rabcewicza

dla

NATM

przełomowe

znaczenie miało przyjęcie założenia, że

górotwór

należy

traktować

jako

element nośny konstrukcji tunelu.

Dopuszczając odkształcenia górotworu (w

pewnych

granicach)

otoczenie

wyrobiska traktuje się tu jako rodzaj

nośnej powłoki. spełniającej rolę

obudowy wstępnej

.

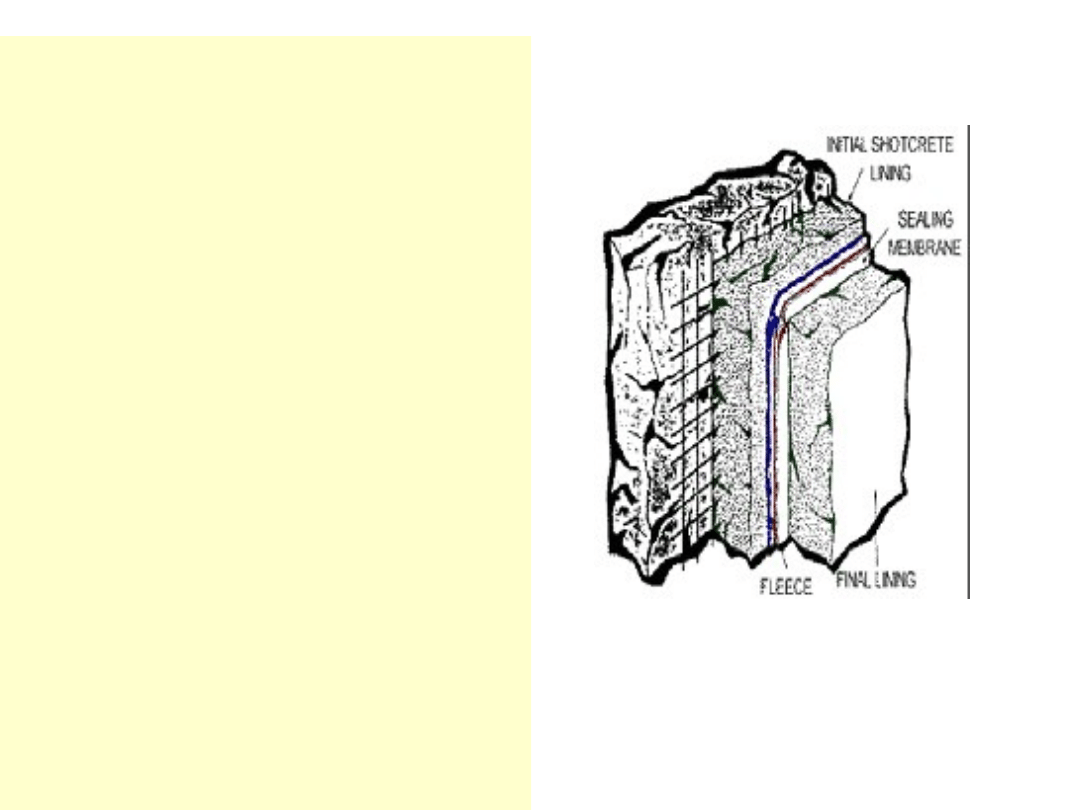

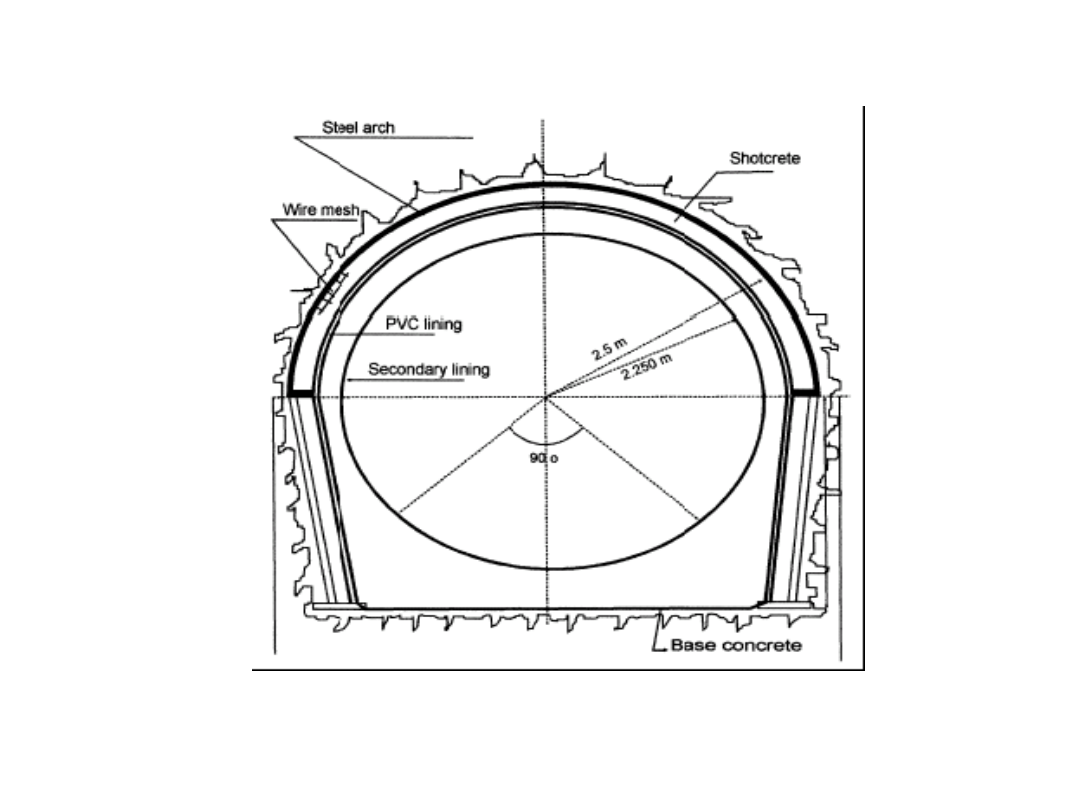

W takim ujęciu kolejność robót polega na

wykonaniu wyłomu w odcinkach, montażu

obudowy wstępnej (ze zbrojonego siatkami

metalowymi betonu natryskowego) o relatywnie

małej nośności, konstrukcji spągowej, ułożeniu

izolacji oraz wykonaniu obudowy ostatecznej.

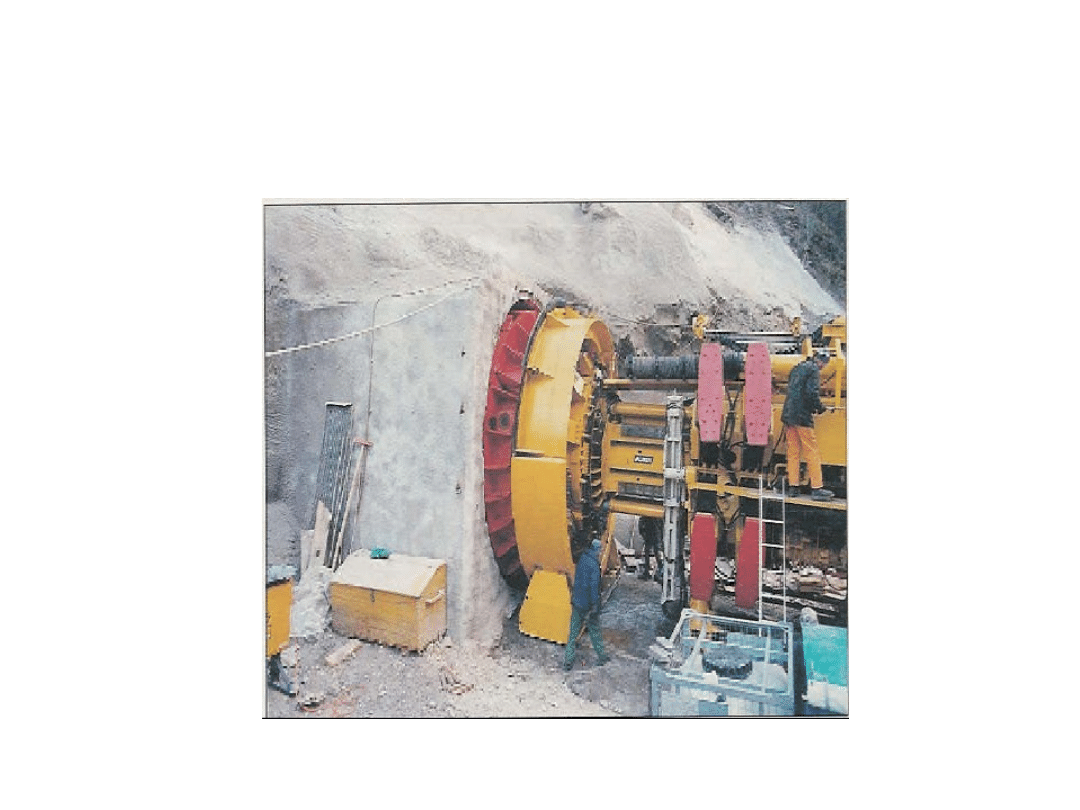

Metoda tarczowa

. Tarcza jest specjalnym urządzeniem

służącym do budowy obiektów podziemnych, głównie

tuneli w bardzo słabym, nawodnionym masywie

gruntowym. W metodzie tarczowej stosuje się szczelną

obudowę prefabrykowaną zdolną do natychmiastowego

zabezpieczenia wyrobiska podziemnego. Jest to metoda

kosztowna, ale gwarantująca całkowite bezpieczeństwo

robót nawet w wyjątkowo trudnych warunkach budowy

tuneli podwodnych

(rys. 9.4).

Jej

odmianą

jest

metoda

przecisku

wykorzystywana

przy

realizacji

małych,

krótkich

obiektów

typu

tunelowego.

Innym

szczególnym

przypadkiem

metody

tarczowej

są

urządzenia

wykorzystywane do budowy tzw. mikrotuneli czyli

niedostępnych

dla

ludzi

kanałów,

rurociągów

podziemnych, które są wykonywane na zasadach metody

tarczowej przy pełnej robotyzacji całego procesu budowy.

W wyniku drążenia powstaje wyrobisko o kształcie

kołowym.

W

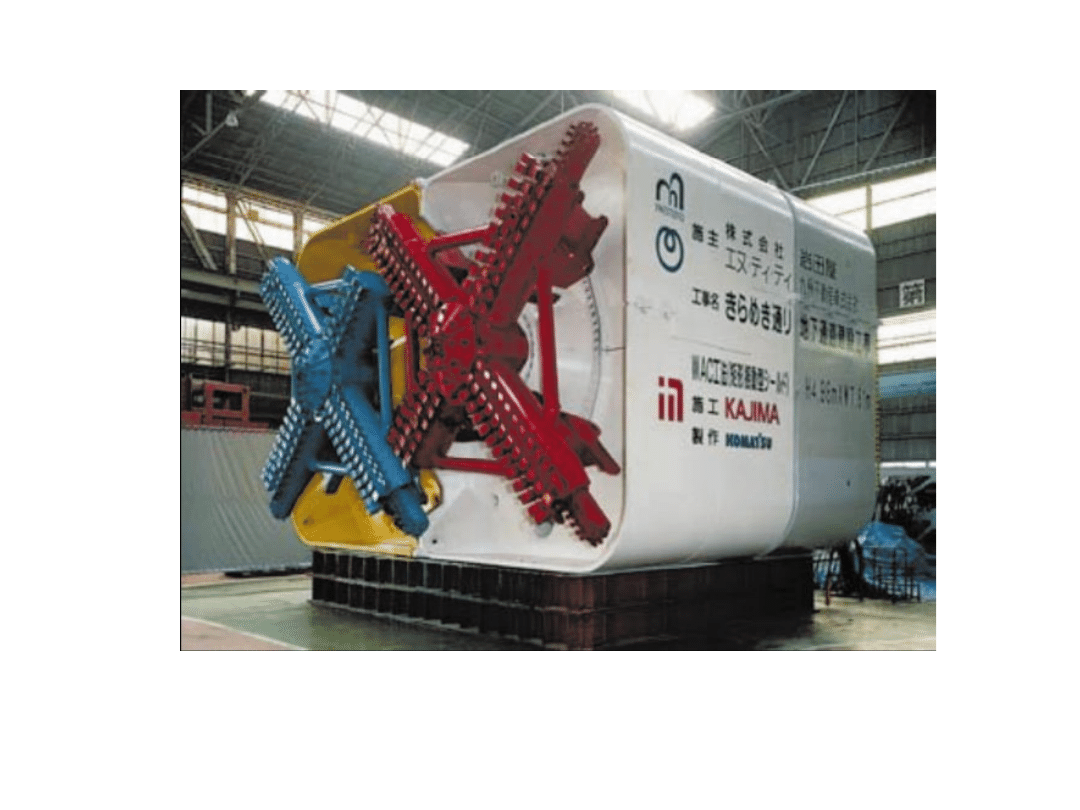

przypadku tuneli o średnicy większej od 10 m

stosuje się

nieraz maszyny ekspansywne.

W pierwszej kolejności wykonuje się wtedy tunel pilotowy o małej

średnicy, który następnie rozwierca się do wymaganej projektem

średnicy końcowej.

Maszyna typu WCST.

Metody

odkrywkowe

.

Metodami

odkrywkowymi

wykonujemy

budowle

podziemne posadowione w gruntach na małej

głębokości. Są to roboty zbieżne z robotami

ziemnymi i polegają na wykonaniu wykopu,

wzniesieniu konstrukcji i zasypaniu gotowej już

budowli. Można to zrealizować dwoma

metodami:

w wykopie szerokoprzestrzennym w terenie

niezabudowanym, dostępnym, np. w terenie

specjalnie wydzielonym (rys. 9.5),

w

wąskich

przekopach

na

terenie

zabudowanym, mało dostępnym, np. pod

istniejącą ulicą

) rys. 9.6).

Metody specjalne

. Metody specjalne służą do

realizacji budowli podziemnych w bardzo trudnych

warunkach geotechnicznych i wodnych, na przykład

tuż pod dnem akwenu lub w warunkach górotworu

upłynnionego. Metody specjalne są uzupełnieniem

metod klasycznych i służą do realizacji budowli

podziemnych w górotworze nieustabilizowanym w

warunkach wyjątkowo dużego zagrożenia, szczególnie

wodnego. Jako najważniejsze metody specjalne można

wymienić:

pogrążanie, głównie zatapianie gotowych segmentów

budowli podziemnej

(rys. 9.7),

stabilizacja masywu skalnego lub gruntowego

poprzez iniekcyjne wzmacnianie i uszczelnianie

górotworu w otoczeniu wykopu bądź wyrobiska

podziemnego

(rys. 9.8).

2. Metody górnicze

2. Metody górnicze

Podstawową zasadą wykonywania budowli

górniczymi metodami podziemnymi jest zachowanie

równowagi stropu wyrobiska po jego odsłonięciu w

wyniku robót drążeniowych, np. strzałowych. W

żadnym przypadku w otoczeniu wyrobiska nie mogą

wystąpić samorzutne obwały górotworu, które stałyby

się bezpośrednim zagrożeniem dla załogi i sprzętu, a

pośrednio

doprowadziłyby

do

zawału

całego

wyrobiska.

Głównymi

środkami

bezpiecznego,

skutecznego

prowadzenia

robót

jest

stopniowa rozbudowa wyrobiska

i jego

natychmiastowa stabilizacja np. obudową

tymczasową

.

Roboty wykonuje się segmentami o długości 2030 m.

2.1. Obudowa tymczasowa

Obudowa tymczasowa - to kratownice lub łuki

nośne, na których układa się okładzinę jako ciągłą lub

ażurową osłonę powierzchni wyrobiska. Wyróżniamy

obudowę drewnianą, metalową i z ustabilizowanego

płaszcza górotworu jako materiału miejscowego. W

przeszłości najczęściej stosowano obudowę drewnianą

i jest ona przykładem ilustrującym zasadę etapowego,

cyklicznego procesu realizacji budowy z zachowaniem

niezbędnego bezpieczeństwa robót. Wykorzystanie

obudowy stalowej umożliwia wdrożenie współczesnej,

szerokiej mechanizacji robót. Natomiast różnorakie

metody

stabilizacji

górotworu

w

warunkach

kompleksowej kontroli zachodzących w nim procesów

- to domena najbardziej nowoczesnej, powszechnie

wdrażanej metod górniczej zwanej nową metodą

austriacką (NATM).

Obudowa drewniana. wyjściowym elementem obudowy drewnianej jest obudowa

sztolni. Jest ona wykonywana jako wyrobisko udostępniające rozbudowę kaloty

wyrobiska docelowego. Sztolnię wykonujemy na całej długości realizowanego

segmentu budowli podziemnej. Po jej wykonaniu, w narożach odrzwi pod stropnice

podbudowujemy dwa podchwyty

(rys. 10.1).

Są to dłużyce, które podstemplowujemy

pierwszymi stemplami przyszłej kratownicy w postaci wachlarza. Stemple oparte na

podwalinach tworzą nowy, trapezowy układ

nośny, który podtrzymuje strop wyrobiska

w zasięgu sztolni udostępniającej. Stemple i spągnice odrzwi zabezpieczających

sztolnię można więc zdemontować i rozpocząć poszerzenie kaloty na całej długości

segmentu. Rozbudowę kaloty wykonujemy równomiernie zgodnie z zasadą

otwieranego wachlarza. Po poszerzeniu kaloty symetrycznie na ustaloną szerokość

ustawiamy następne dwie dłużyce, które podstemplowujemy dodając następny

element wachlarza kratownicy. Procedurę powtarzamy dopóty, dopóki kalota nie

zostanie rozbudowana na całą szerokość

(rys. 10.1).

Pod osłoną zabezpieczonej kaloty następuje pogłębienie wyrobiska i rozbudowa jej

sztrosy. W tym celu wykonujemy centralny przekop i poszerzone studnie do spągu

wyrobiska podziemnego. W studniach układamy nowe podwaliny, a na nich ustawiamy

dwa podwójne słupy zwieńczone oczepem (rys.

10.1).

Na oczepie ustawiamy nową

kratownicę wachlarzową podstemplowując dłużyce podtrzymujące strop kaloty.

Demontujemy poprzednią kratownicę i rozbudowujemy sztrosę podobnie jak kalotę,

poszerzając ją wachlarzowo. Po pierwszym poszerzeniu układamy następne dłużyce,

które podstemplowujemy stemplami opartymi na podwalinach słupów. Po całkowitym

wydrążeniu wyrobiska dochodzimy do pełnej kratownicy wachlarzowej

(rys. 10.2),

którą

usztywniamy podłużnie rozporami. Na niej opierają się podłużne, płatwiowe lub

poprzeczne, krokwiowe elementy nośne. Na elementach tych w miarę potrzeb układa

się okładzinę zabezpieczającą cały strop wyrobiska. W bardzo mocnym górotworze

drewnianą obudowę tymczasową może tworzyć wypukły wielobok zamknięty, dobrze

rozklinowany podkładkami w węzłach połączeń elementów obudowy

(rys. 10.3).

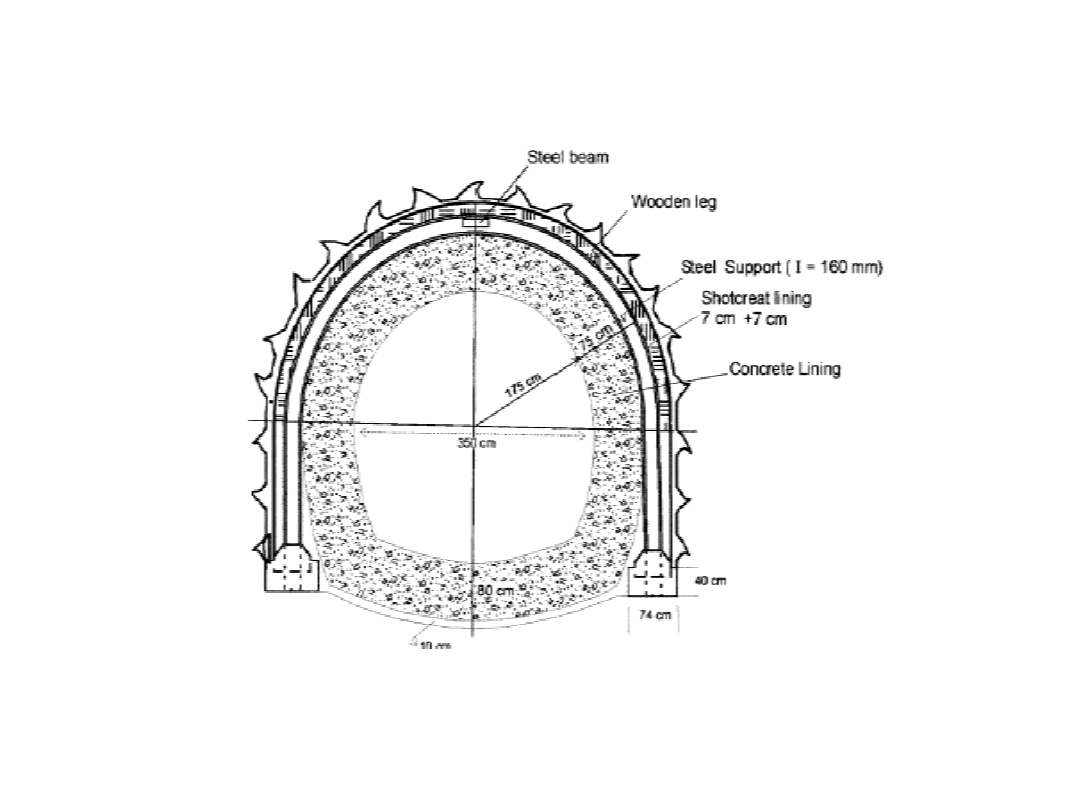

Obudowa stalowa. Obudowę stalową tworzą z

reguły łuki z dwuteowników szerokostopowych. Łuki

są wyginane na zamówienie wykonawcy robót w

specjalnych wytwórniach i składają się z kilku,

najczęściej czterech elementów:

dwóch łuków stropowych montowanych w kalocie,

dwóch elementów ociosowych montowanych na

wysokości ścian w sztrosie.

Łuki, zwłaszcza w części stropowej są łączone

podłużnymi belkami, dzięki czemu drążenie kaloty

może wyprzedzać sztrosę, a montaż łuków odbywać

się etapami, najpierw część stropowa, a później

podbudowa części ociosowej

(rys. 10.4).

Najczęstszym

poszyciem łuków stalowych jest siatka rozpięta na

całej powierzchni stropu i w razie konieczności

górnej części ociosów.

Stabilizacja górotworu. W niektórych przypadkach, gdy mamy

do czynienia z bardzo mocnym , zwięzłym masywem skalnym

wyrobisko

podziemne

może

pozostawać

bez

obudowy

tymczasowej. Czasami jest to możliwe, ale tylko w nazbyt krótkim

okresie czasu i trzeba dokonać odpowiednich zabiegów, aby

wydłużyć ten okres do momentu wykonania obudowy stałej.

Do takich zabiegów należy:

kotwienie górotworu,

nakładanie torkretu lub warstwy betonu,

nakładanie mocowanej kołkami siatki,

iniekcyjne zespalanie spękanego górotworu

.

Zabiegi te są elementem nowej metody austriackiej -

NATM

i

odpowiednio posterowane prowadzą do wytworzenia wokół

wyrobiska ściskanej obudowy nośnej, zdolnej zrównoważyć duże

narastające ciśnienie górotworu. Tworzy się więc obudowa

równoważna wachlarzowej kratownicy drewnianej czy łuku

stalowego

(rys. 10.5)

2.2. Charakterystyka robót

Prowadzenie

robót

podziemnych

metodami

górniczymi jest związane z realizacją budowli na

bardzo dużych głębokościach pod powierzchnią terenu

np. w górach lub bezpośrednio pod przeszkodami np.

pod istniejącą budowlą naziemną. Są to metody

kosztowne i należy je stosować w sytuacjach

przymusowych. Bywa jednak i tak, że metody

podziemne mogą być konkurencyjne dla innych

rozwiązań np. metod odkrywkowych, jeśli rachunek

ekonomiczny będzie obejmował całokształt kosztów z

kosztami społecznymi i ekologicznymi włącznie.

Metody podziemne pozwalają na realizację wielu

przedsięwzięć

techniczno-gospodarczych

bez

uszczerbku dla terenów już zagospodarowanych.

Dobrze zorganizowane i prowadzone roboty podziemne

dają ogromne możliwości rozwoju

wielu przedsięwzięć

gospodarczych, muszą jednak być zgodne z ogólnymi

zasadami bezpieczeństwa i gospodarności.

Metoda pełnego przekroju.

W mocnym, ustabilizowanym masywie skalnym

budowa tunelu lub obiektu komorowego jest prowadzona segmentami, w których

najpierw wykonuje się wyrobisko, a następnie wznosi obudowę stałą.

Drążenie wyrobiska obejmuje budowę sztolni stropowej, poszerzenie

kaloty i rozbudowę sztrosy

.

Metoda podpartego sklepienia

.

Belgijska

metoda podpartego sklepienia jest przykładem pełnego rozwinięcia

etapowego systemu budowy obiektów podziemnych. Realizacja obiektu zaczyna się

również od budowy sztolni w stropie wyrobiska, ale operacja ta wyprzedza

systematycznie następny etap w układzie podłużnym na około 30 m i jest

kontynuowana niezależnie od pozostałych robót. W ślad za budową sztolni postępuje

rozbudowa kaloty zgodnie z omówionymi wcześniej zasadami. Roboty w kalocie są

prowadzone niezależnym systemem ciągłym na podobnej długości segmentu

sięgającym 30 m. Po zrealizowaniu kaloty podejmowane są na dalszym odcinku prace

związane z wykonaniem sklepienia obudowy stałej. Długość tych odcinków jest

przystosowywana nie tylko do możliwości niezależnego prowadzenia robót, ale także

do niezbędnego czasu dojrzewania konstrukcji stałej wykonywanej na mokro. W

procesie realizacji obudowy stałej usuwa się obudowę tymczasową, której rolę

przejmują najpierw szalunki obudowy stałej, a później sama obudowa. Tymczasowe

oparcie wezgłowi sklepienia tej obudowy musi więc być dokładnie przemyślane i

poprawnie zaprojektowane, aby mogło spełniać rolę stałego fundamentu i umożliwiać

późniejszą bezpieczną podbudowę ścian obudowy. Sklepienie nie może ulec

naruszeniu, dlatego jego wezgłowia są przeważnie znacznie pogrubione, w

porównaniu do grubości ścian, aby pozostawały oparte na caliźnie w czasie ich

podbudowy

(rys. 10.6).

Pod osłoną wykonanej obudowy stałej prowadzone są roboty związane z drążeniem centralnej części sztrosy, a

następnie z jej poszerzaniem i podbudową ścian. Operację poszerzania kaloty i podbudowy ścian prowadzimy

odcinkami 3 4 - krotnie krótszymi niż długość segmentu sklepienia. Roboty wykonujemy systemem mijankowym

zgodnym z ruchem konia szachowego (rys. 10.7). Jest to dodatkowe zabezpieczenie przed narażeniem sklepienia

na jego uszkodzenie. Prace w bezpośrednim sąsiedztwie odcinka podbudowanej ściany możemy rozpoczynać

dopiero w momencie, gdy konstrukcja uzyskała pełną nośność, wytrzymałość. Podbudowane odcinkami ściany są w

końcowym etapie rozpierane sklepieniem odwrotnym lub płytą spągową. Jest to ostateczne zrównoważenie ustroju

nośnego obudowy stałej

Metoda rdzenia oporowego

Niemiecka

metoda rdzenia oporowego zwana również wielosztolniową jest

potokową metodą przystosowaną do budowy obiektów podziemnych

w słabym,

niestabilnym górotworze

. Jej wyprzedzającym, pierwszym etapem jest budowa

dwóch równoległych sztolni w osiach fundamentów i ścian obudowy stałej

(rys. 10.8).

Po

wyprzedzającym na 30 m wydrążeniu sztolni rozpoczyna się budowa fundamentów i

dolnej części ścian obudowy. Długość drugiego odcinka robót ustala się na podstawie

niezależności prowadzenia robót i czasu dojrzewania konstrukcji ścian. Jest to co

najmniej 30-metrowy odcinek. Nad pierwszym poziomem sztolni budujemy następne z

podobnymi przesunięciami etapowania, aż do momentu osiągnięcia pełnej wysokości

ścian obudowy stałej. Mając gotowe ściany przyszłej obudowy rozpoczynamy drążenie

kaloty.

Kalotę wykonujemy w porządku opisanym w metodzie belgijskiej i

austriackiej. Rozpoczynamy od sztolni, która jest jednym z dalszych etapów w

rozwiniętym systemie potokowym. Potem następuje rozbudowa kaloty i wykonanie

sklepienia obudowy stałej. przewaga metody niemieckiej nad belgijską polega na tym,

że wezgłowia sklepienia są tym razem oparte bezpośrednio na istniejących już

ścianach. Ustrój nośny nie jest więc narażony na ewentualne uszkodzenia w czasie

realizacji budowy. Pod osłoną kompletnej obudowy stałej wykonuje się roboty ziemne

związane z usunięciem rdzenia oporowego. O ile budowa dużej liczby sztolni jest

kosztowną operacją, o tyle usunięcie rdzenia znacznie pomniejsza ogólne koszty

budowy obiektu podziemnego. Im większe wyrobisko i większy udział rdzenia w

globalnej objętości robót podziemnych, tym bardziej korzystny będzie wynik

ekonomiczny scharakteryzowanej metody. Budowa obiektu kończy się wykonaniem

sklepienia odwrotnego.

We

wszystkich

omówionych

metodach

górniczych

oprócz

sztolni

przeznaczonych do rozbudowy wyrobisk docelowych mogą być wykonywane

dodatkowe sztolnie, szybiki czy studnie, które usprawnią wykonawstwo robót i

transport. W potokowym systemie budowy obiektu właśnie organizacja transportu

nastręcza wiele problemów, których rozwiązanie wymaga szczególnej uwagi.

2 3.

2 3.

Nowa metoda austriacka -

Nowa metoda austriacka -

NATM

NATM

Nazwa

NATM

jest raczej symboliczną nazwą

nowoczesnych zasad realizacji budowli podziemnych

metodami górniczymi. Metody te nawiązują do

wszystkich elementów racjonalnego prowadzenia robót

podziemnych:

zapewnienia pełnego bezpieczeństwa robót,

sygnalizowania wszelkich zagrożeń,

wykorzystania górotworu jako miejscowego

materiału budowlanego o określonej nośności,

sterowania procesem redystrybucji pierwotnych

naprężeń i odprężenia górotworu,

stosowania

wydajnego

sprzętu

zmechanizowanego,

umiejętnego

kierowania

technologią

i

organizacją robót,

tworzenia efektywnej, taniej produkcji o

wysokiej jakości.

Materiały żródłowe

Marek Cała –Katedra Geomechaniki, Budownictwa i Geotechniki, AGH KRAKÓW wykłady

New Austrian

Tunnelling Method

New Austrian Tunnelling Method

Podstawową zasadą

NATM

jest

dążenie do

wykorzystania możliwie w jak największym

stopniu efektu samonośności górotworu

w którym

prowadzone jest wyrobisko.

Obowiązują tutaj dwie reguły.

przy wykonywaniu wyłomu w górotworze jak najmniej

mu szkodzić

aktywizować górotwór w taki sposób, aby jego

odkształcenie osiągnęło wielkość optymalną w

momencie przyjęcia obciążeń przez obudowę

ostateczną

The

NATM

may be defined as a method of producing underground space

using all available means to develop the maximum self-supporting

capacity of the rock or soil to provide the stability of the underground

opening. This is achieved by the application of a smooth and

appropriately resistant initial support and a final lining which should

accept the necessary deformation but guard against the development of

rock load. The initial lining may consist of shotcrete, steel arches,

androckbolts, either singly or in combination.

New Austrian Tunnelling Method

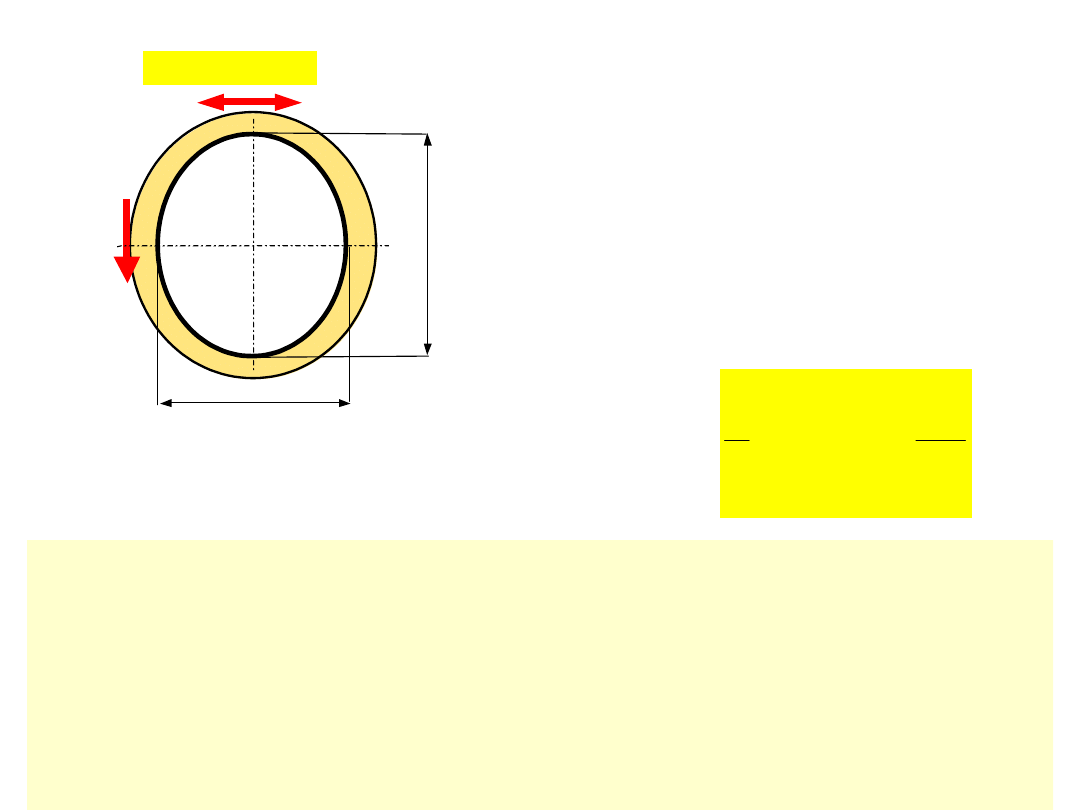

Koncepcję budowy tuneli tworzy 10 podstawowych zasad:

1.Zasadniczym elementem tunelu jest

otaczający górotwór i dlatego należy w

taki sposób wykonywać wyłom, aby w

miarę możliwości utrzymać pierwotną

wytrzymałość skał otaczających tunel, a

po wykonaniu wyłomu nie dopuścić do

rozluźnienia skał, powstania szczelin,

spękań.

Należy zatem do minimum ograniczyć strefę zniszczenia

w otoczeniu tunelu. Z tego względu powinno się

wykonywać tunel w kształcie zbliżonym do eliptycznego o

stosunku półosi jak stosunek ciśnień pierwotnych.

zasada 1

+

+

x

=

z

= p

x

+ p

z

2b

2a

z

x

z

p

p

m

b

a

1

Najodpowiedniejszy

kształt tunelu

na całym obwodzie

tunelu występuje

równomierne

ściskanie o wartości

:

x

=

z

= p

x

+ p

z

p

z

- pionowa składowa pierwotnego stanu

naprężenia,

p

x

–pozioma składowa pierwotnego stanu

naprężenia,

a,b -odpowiednio pionowa i pozioma półoś elipsy

Stosowanie

MW

powinno być ograniczone do niezbędnych

przypadków, a metryka strzałowa określona niezwykle

dokładnie.

Najkorzystniej jest drążyć tunel za pomocą kombajnu

lub tarczy wiertniczej

, a kontur wyrobiska zabezpieczyć

właściwą obudową wstępną.

New Austrian Tunnelling Method

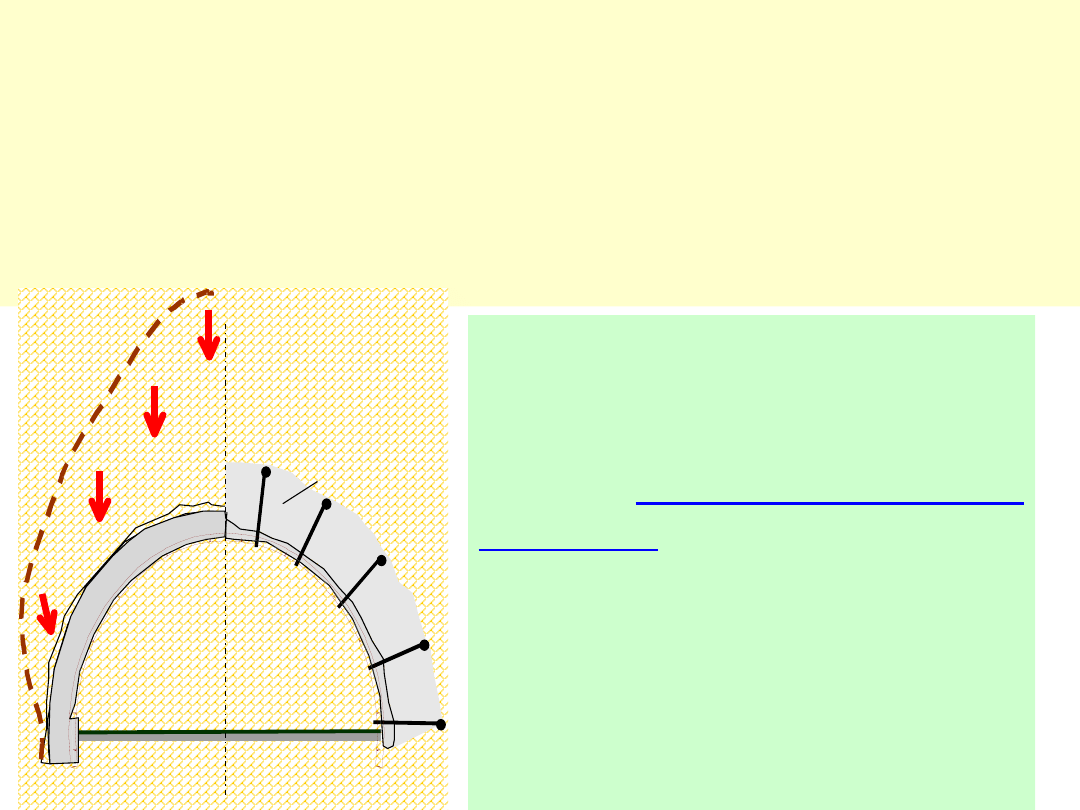

ZASADA 2

2. Na konturze wyrobiska i w jego pobliżu należy

wytworzyć trójosiowy stan naprężenia, ponieważ

skała ma mniejszą wytrzymałość w stanie jedno lub

dwuosiowym w porównaniu do trójosiowego stanu

naprężenia.

pierścień

wzmocnionego

górotworu

Strefa odprężona

Można

tego

dokonać

stosując

na

każdym

etapie

wykonywania

tunelu

aktywną obudowę

wstępną

złożoną głównie

z torkretu i kotwi oraz w

warunkach

zdecydowanie

niekorzystnych

łuków

stalowych

lub

żelbetowych

o

dużej

podporności

New Austrian Tunnelling Method

CD ZASADA 2

2. Na konturze wyrobiska i w jego pobliżu należy

wytworzyć trójosiowy stan naprężenia, ponieważ

skała ma mniejszą wytrzymałość w stanie jedno

lub dwuosiowym w porównaniu do trójosiowego

stanu naprężenia.

W tradycyjnych metodach drążenia tuneli stosowano

obudowy pasywne (drewniana, stalowa). Najczęściej były to

obudowy

tymczasowe

(podczas

zabudowy

obudowy

ostatecznej były rozbierane). W

NATM

stosuje się aktywne

systemy obudowy.

Obudowa

wstępna

ma

aktywnie

przeciwdziałać

przemieszczeniom konturu tunelu natychmiast po jej

zabudowie. Do aktywnych obudów wstępnych można zaliczyć

przede wszystkim torkret i kotwie.

Każdą obudowę, która nie działa aktywnie przeciw

przemieszczeniom konturu tunelu należy traktować jako

pasywną

.

New Austrian Tunnelling Method

Obudowa wstępna i ostateczna powinny posiadać

odpowiednio dobraną sztywność (nie powinny być

ani zbyt sztywne ani zbyt podatne) powiązaną z

okresem czasu jaki upłynął pomiędzy zabudową

obudowy

wstępnej

a

zabudową

obudowy

ostatecznej•

Zbyt późne założenie obudowy

ostatecznej powoduje, że

w górotworze tworzy się strefa zniszczenia o znacznych

rozmiarach. Wzrost ciężaru spękanych skał wymusza

stosowanie obudowy ostatecznej o dużej podporności co

najczęściej prowadzi do wzrostu jej grubości.

Za wczesne założenie obudowy

ostatecznej jest

niekorzystne

, gdyż nie pozwala ona na dostateczne

odkształcenie górotworu i odkształcenia te obciążają

obudowę ostateczną. Powstaje konieczność zwiększenia

grubości obudowy ostatecznej co z kolei powoduje wzrost

jej sztywności.

New Austrian Tunnelling Method

ZASADA 4

4.

Należy oszacować odległość pomiędzy przodkiem

tunelu a miejscem założenia obudowy ostatecznej tzw.

okres czasu utrzymywania tunelu w obudowie wstępnej.

Aby tego dokonać trzeba:

znać własności odkształceniowe i wytrzymałościowe ośrodka

w otoczeniu tunelu

dokonać klasyfikacji górotworu wzdłuż trasy prowadzonego

tunelu i na jej podstawie wstępnie określić czas utrzymania

tunelu bez obudowy

podczas drążenia tunelu należy wykonywać pomiary

przemieszczeń i odkształceń w wybranych punktach konturu

tunelu i w jego otoczeniu, pomiary konwergencji ścian tunelu,

pomiary rozwarstwień w głębi górotworu (pomiary prowadzić

zarówno w kalocie jak i w tunelu w obudowie wstępnej a także

ostatecznej),

pomiary

przemieszczeń

konturu

tunelu

powinny pozwolić na

określenie czasu po

którym za obudową

wstępną

należy

wznieść

obudowę

ostateczną

.

A

B

C

D

E

New Austrian Tunnelling Method

Jeżeli w otoczeniu tunelu tworzy się niewielka strefa

zniszczenia,

nie

występują

duże

odkształcenia

reologiczne i obudowa wstępna jest w stanie przenieść to

obciążenie pochodzące od górotworu wówczas przyrost

przemieszczeń

z

upływem

czasu

maleje

a

przemieszczenia konturu tunelu zdążają do poziomej

asymptoty. W tym przypadku czas instalacji obudowy

ostatecznej nie ma znaczenia nawet może być

zabudowana po wykonaniu całego tunelu w obudowie

wstępnej.

Jeżeli obciążenie od górotworu z czasem narasta przez

pewien okres czasu przemieszczenia w przybliżeniu

zwiększają się liniowo a później następuje wzrost

prędkości

przemieszczeń

przekroczenie

nośności

obudowy wstępnej i obudowa wstępna ulega zniszczeniu.

Okres liniowego wzrostu przemieszczeń może być bardzo

krótki i jak się tylko pojawi należy założyć obudowę

ostateczną

znać

własności

odkształceniowe

i

wytrzymałościowe ośrodka w otoczeniu tunelu

New Austrian Tunnelling

Method

5.

Obudowa

wstępna

powinna

przylegać

do

górotworu szczelnie i na

całej

powierzchni,

aby

przeciwdziałać powstaniu

lokalnych

znacznych

odkształceń i zmniejszyć

strefy zniszczenia

.

Najskuteczniej osiąga się to

poprzez stosowanie betonu

natryskowego.

Ponadto

obudowa wstępna musi być w

miarę

cienkościenna,

aby

mogła

poddawać

się

obciążeniom pochodzącym od

górotworu.

Z

praktyki

wiadomo,

że

maksymalna

grubość torkretu nie powinna

przekraczać 20-25 cm.

6.

Obudowa

ostateczna

tunelu

ma

największą

wytrzymałość oraz bardzo korzystnie współpracuje z

górotworem, poprzez obudowę wstępną, jeżeli jest

zamknięta ( pierścień obudowy jest zamknięty).

Kaloty

wykonywane ze znacznym wyprzedzeniem wydłużają

ten czas i narażają wysuniętą do przodu, nie zamkniętą, powłokę

obudowy na duże naprężenia zginają wzdłuż osi głównej tunelu.

W miejscach posadowienia obudowy kaloty, w spągu może

wystąpić przekroczenie wytężenia ośrodka i dlatego aby nie

pojawiły się niekorzystne strefy zniszczenia należy miejsca te

odpowiednio zabezpieczyć.

Szczególnie korzystne jest drążenie tunelu pełnym

przekrojem. Dzielenie przekroju i wykonywanie tunelu w kilku

etapach powoduje wiele niekorzystnych zjawisk takich jak:

komplikuje organizację prac w czasie wykonywania tunelu,

tworzą się lokalne miejsca koncentracji naprężeń,

następuje spadek wytrzymałości górotworu w otoczeniu tunelu

na skutek rozluzowania się ośrodka, tworzenia się spękań i

szczelin podczas każdego etapu drążenia i dochodzenia do

kształtu ostatecznego tunelu.

New Austrian Tunnelling Method

7. Należy projektować zaokrąglony kształt przekroju

poprzecznego tunelu aby zapobiec koncentracjom

naprężeń w narożach i miejscach załamywania się

kształtu.

8.Obudowie ostatecznej stawia się następujące

wymagania:

ze względu na występowanie naprężeń zginających i

ścinających a także odpowiednią jej podatność powinna

być możliwie cienka,

wskazane jest aby przylegała szczelnie do obudowy

wstępnej,

nie jest korzystne występowanie sił tarcia pomiędzy

obudową wstępną a ostateczną.

9. Kontrolę poprawności przyjętych założeń

dotyczących wykonywania tunelu oraz przyjętych

wymiarów zarówno obudowy wstępnej jak również

obudowy ostatecznej powinno się prowadzić

sukcesywnie w miarę postępu przodka wykorzystując

w tym celu pomiary.

10.Wodę działającą na obudowę wstępną należy

odprowadzać za pomocą drenów.

Wykonanie obudowy stałej

W metodach górniczych obudowę stałą wykonujemy najczęściej

jako

masywną konstrukcję sklepioną murowaną lub betonową

.

Deskowanie sklepienia spoczywa na tymczasowych konstrukcjach

nośnych -

krążynach.

Zewnętrzny obrys krążyny musi dokładnie

odpowiadać wewnętrznemu obrysowi obudowy stałej. Wyróżniamy

krążyny drewniane i stalowe przystosowane do przejęcia ciśnienia

górotworu po zdemontowaniu obudowy tymczasowej.

Krążyna

drewniana

składa się z kilku warstw desek obcinanych według szablonu

i zbitych gwoździami (rys. 10.13).

Krążyna stalowa

jest wykonywana z

wyginanych

odpowiednio elementów stali kształtowej np. ceowników .

W procesie realizacji obudowy stałej można wyróżnić następujące

czynności:

wyrównanie wyłomu wyrobiska,

wykonanie wkopów pod fundamenty obudowy w celu wyeliminowania

możliwości ich poziomego przesuwu,

ustawienie co około 1,5 m krążyn szalowania i skuteczne podłużne ich

usztywnienie rozporami,

przeprowadzenie pomiarów geodezyjnych i dokładna regulacja położenia

krążyn zgodnie z obrysem wewnętrznym obudowy,

podparcie górotworu słupkami opartymi na krążynach,

demontaż obudowy tymczasowej ,

stopniowe układanie na krążynach deskowania w miarę postępu robót

murowych czy betonowych,

symetryczne murowanie lub betonowanie obudowy z ewentualnym

usuwaniem podparcia górotworu,

zamknięcie klucza obudowy kamiennym lub betonowym zwornikiem,

blokiem wypełniającym ostatni fragment sklepienia w danym segmencie

obudowy stałej,

demontaż szalunku po osiągnięciu pełnej nośności, wytrzymałości

obudowy stałej.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

Wyszukiwarka

Podobne podstrony:

Tunele

tunele pod?lą Europą

czasoprzestrzen i tunele czasoprzestrzenne CWIUISZ3SNQU6YRWPRQDPC4VSMIPR57ELGCTDDQ

Przegląd podstawowy i rozszerzony tunelu, Protokół - tunele

Megawiertło , które drąży tunele

5 Tunele wieloprzewodowe

MM1 PR-Strona tyt 2009, Mosty i tunele

plyny tunele, Sprawozdania i projekty, Sprawozdania

1 Tunele

Zagadkowe tunele, W ஜ DZIEJE ZIEMI I ŚWIATA, ●txt RZECZY DZIWNE

PROJEKT CAMELOT 2012 ROK budoj tunele zbieraj zywnosc nie licz na pomoc rzadu

Tunele

Gordon Roderick, Williams Brian Tunele spirala

Gory Sowie niemieckie tunele

fragment Mroczne Tunele Siergiej Antonow 12 PL

czasoprzestrzen i tunele czasoprzestrzenne

Wybrane długie tunele w Polsce i na świecie Biały Jakub Kura Adam 2011

Gordon Roderick & Williams Brian Tunele 03 Otchłań

więcej podobnych podstron