Megawiertło, które drąży tunele

Stara obiegowa prawda powiada, że potrzeba

jest matką wynalazków i jest to taka oczywistość,

że nie sposób z nią polemizować. Według drugiej

człowiek jest naturą wyjątkowo leniwą i, żeby

uprościć sobie życie gotów jest wytężyć

wszystkie siły, byle po osiągnięciu oczekiwanego

efektu żyć wygodniej. Kto wie, czy to właśnie nie

te dwie prawdy leżały u podłoża szukania coraz to nowych rozwiązań – na przykład w

budownictwie drogowym.

Dlaczego bowiem okrążać przeszkodę, nadkładając przy tym drogi i ponosząc

dodatkowe koszty, skoro można przejść nad nią lub... pod nią. To oczywiście tylko

czysta spekulacja, że takim tokiem szło myślenie dawnych budowniczych, niemniej

faktem jest, że szukając coraz mniej kłopotliwych, a przy tym bardziej opłacalnych, bo

trwalszych, sposobów omijania przeszkód – w postaci gór, rzek czy cieśnin (patrz tunel

pod kanałem La Manche) drogowcy zaczęli drążyć tunele.

Oczywiście początkowo metodą wzorowaną na górnictwie – to jest poprzez wiercenie

dziur, podkładanie ładunków wybuchowych, odpalanie ich, wybieranie urobku skalnego,

znowu wiercenie dziur itd. Metoda nader żmudna i w żaden sposób nie uwzględniająca

charakterystyk górotworu, przez który przychodziło się przebijać, stąd też i liczne zawały

czy zalewania drążonych tuneli przez wody z podziemnych zbiorników czy cieków

wodnych.

Abstrahując oczywiście od skali zagrożenia dla pracujących pod ziemią ludzi, które rosło

w miarę wydłużania się tunelu i zagłębiania się pod przeszkodę. Narodziła się

konieczność znalezienia innego rozwiązania – i tu pomocny był rozwój technik

wiertniczych i górnictwa, a w szczególności coraz większa mechanizacja pracy „na

przodku” i konstruowanie maszyn tzw. bezobsługowych (co w praktyce oznaczało

zminimalizowanie liczby obsługujących je ludzi). Oczywistym jest, że wielkość takich

maszyn w wypadku tuneli musiała być odpowiednia do wielkości danej budowy, a na

dodatek powinny one być skonstruowane tak, by zdejmowały równą warstwę materiału,

przez który prowadzony był tunel – ze względu na konieczność uwzględniania

niewyobrażalnego ciśnienia znajdującego się nad drążonym tunelem górotworu.

Kiedy bowiem zdejmuje się równe warstwy materiału, można robić to tak, by ciśnienie to

rozkładało się równomiernie, co pozwala zminimalizować niebezpieczeństwo zawałów.

Stąd też – w dużym uproszczeniu oczywiście – narodził się pomysł skonstruowania tzw.

Earth Pressure Balanced (EPB) Tunnel Boring Machine (TMB) czyli równoważących

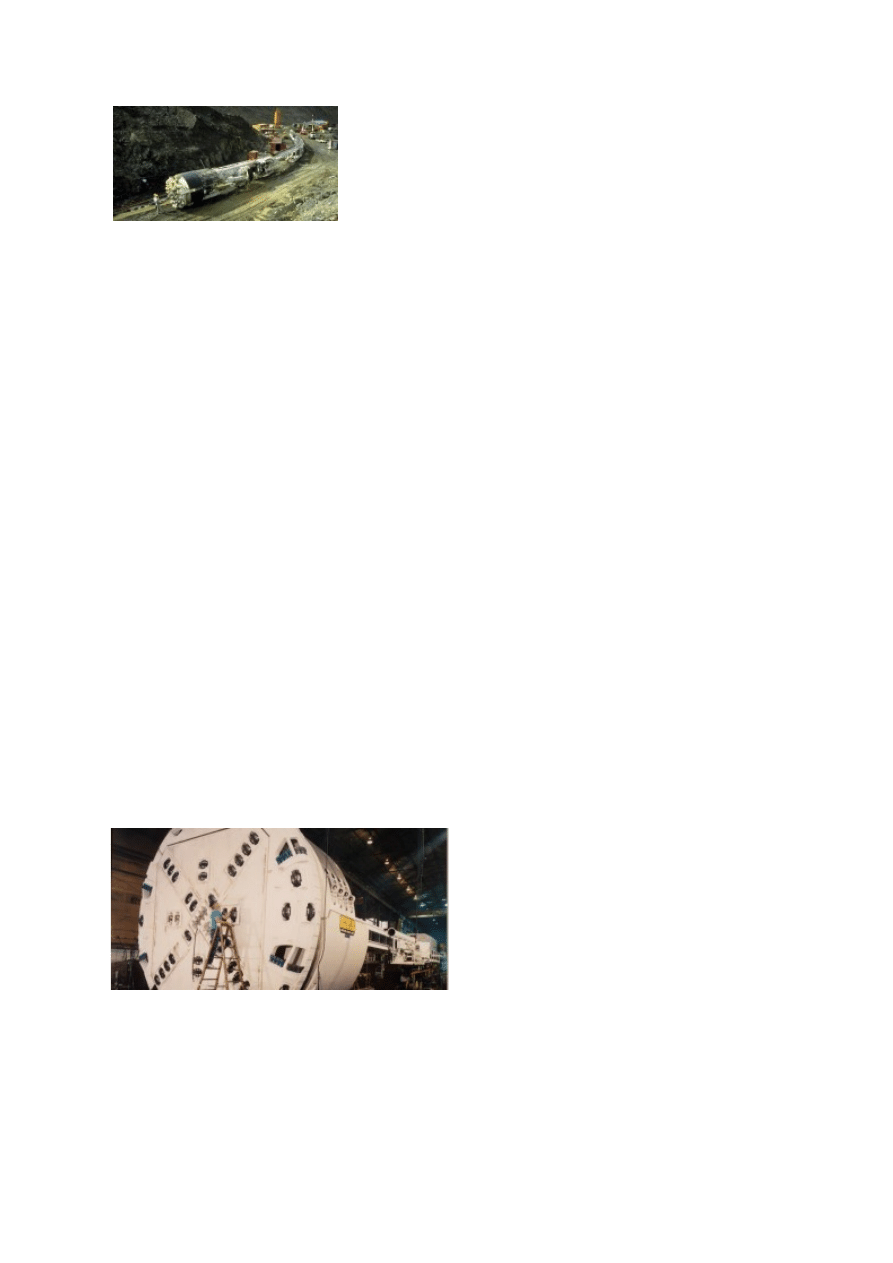

ciśnienie ziemi maszyn drążących tunele. Można by na pierwszy rzut oka powiedzieć, że

takie maszyny to przerośnięte kombajny górnicze, gdyby nie kilka, wcale nie tak

drobnych różnic. Pierwszą i bezwzględnie podstawową są rozmiary – największa na

1

świecie taka maszyna, zbudowana dla potrzeb

wewnętrznej obwodnicy Madrytu (M30) ma 15 metrów

średnicy, waży 4 000 ton i jest długa na 160 metrów. Na

minutę zdejmuje warstwę o grubości 0,665 metra.

Odnieśmy te wymiary do takich, które są nam bliższe –

by mniej więcej mieć wyobrażenie o rozmiarach tego megawiertła czy też

megakombajnu. 15 metrów to prawie 5 i pół piętra standardowego bloku z wielkiej płyty,

więc wysokość spora, ale gdy się weźmie pod uwagę, że ten 15stometrowy tunel ma

mieć trzy poziomy: komunikacyjny, trzypasmowe jezdnie i ciąg wentylacyjny, to trudno

się tym rozmiarom dziwić. 4 000 ton to z drobnym kawałkiem 5442 fiaty seicento. 160

metrów to 88 stojących jeden na drugim ludzi o wzroście 1,80 m, albo (bez siedmiu

metrów) wysokość do dachu Pałacu Kultury w Warszawie, lub też

pięćdziesięciodziewięciopiętrowy blok z wielkiej płyty. Zdolność do zdejmowania

warstwy o grubości 0,665 metra na minutę oznacza, że w ciągu godziny ten kolos jest w

stanie posunąć się o 39,9 metra do przodu. Imponujące, prawda?

Wgryza się w ścianę przed sobą całym systemem obrotowych ostrzy, zgrupowanych w

dwanaście zespołów, rozmieszczonych na promieniach także obrotowej głowicy – w ten

sposób zagwarantowane jest to, że warstwa usuwanej ziemi jest rzeczywiście

równomierna. Z tym, że ta megamaszyna przegryźć się musi przez 56 kilometrów

gruntu, tworząc sieć tuneli, drążonych w ramach 15 projektów, podzielonych na sekcje:

wschodnią, zachodnią, północną i południową.

Nic więc dziwnego, że całość inwestycji – to znaczy tunele i jezdnie naziemne –

kosztować będzie szacunkowo 3 miliardy 670 milionów euro (kto chce, niech sobie

przeliczy na złotówki – kwota i tak jest niewyobrażalna dla zwykłego śmiertelnika). I nic

dziwnego, że prace prowadzi nie jedna maszyna, ale siedem – w większości o średnicy

15 metrów. Ceny tej maszyny nie podano, ale też musi być porażająca, a zbudowała ją

– w częściach oczywiście – dostarczyła na miejsce i zmontowała japońsko-hiszpańska

firma joint venture Mitsubishi Heavy Industries Ltd.i Duro Felguera SA.

Dotąd palma pierwszeństwa pod

względem wielkości wśród EPB Tunnel Boring Machines przypadała czterem maszynom

drążącym dwa równoległe tunele w Szwajcarii – od zachodu o długości 56,978 metra i

od wschodu o długości 57,091 metra. Tunele te stworzą wygodne połączenie z

Niemcami i Włochami. Maszyny te, zbudowane w Niemczech przez Herrenknecht AG,

mają średnicę 12 metrów, ważą po 3 000 tony a wraz z całym wyposażeniem każda ma

długość 440 metrów. Z tym, że te maszyny muszą się przegryźć przez litą alpejską

2

skałę, mając do usunięcia 24 miliony ton (czyli coś około piramid z 5 Gizeh), nic więc

dziwnego, że posuwają się o wiele wolniej – „tylko” 25-30 metrów na dzień. Koniec prac

przewiduje się na 2016-2017 rok, a kosztować one będą około 6 miliardów 428 milionów

dolarów.

Wszystkie prace prowadzone są oczywiście pod stałym nadzorem geologów,

niezależnie czy drąży się w dość miękkim materiale pod Madrytem, czy też w litej skale

pod Alpami, bowiem każda zmiana charakteru materiału, przez który trzeba się

przegryźć może oznaczać kłopoty, zaś wszechobecna przecież woda może pojawić się

znikąd i spowodować jeśli nie katastrofę, to przynajmniej znaczące opóźnienie prac –

jak to miało miejsce w Szwajcarii, gdzie awarii uległa jedna z maszyn, co oznaczało

kilkumiesięczny remont, a tym samym i wyłączenie jej z pracy. Megarozmiary wymagają

więc megaczasu na ewentualne naprawy. Kiedy się tak słyszy o takich maszynach,

wykorzystywanych w takich robotach drogowych, a potem przejedzie się z na przykład

Gdańska do Warszawy, to... na usta ciśnie się niejedno bardzo brzydkie słowo.

(wp.pl)

2007-04-13 (15:29)

3

Wyszukiwarka

Podobne podstrony:

Wartości-które wartości proponowane przez literaturę polską należy przenieść w XXI wiek, WYPRACOWANI

Które zmiany ustawy o rachunkowości wpływają na sprawozdanie finansowe za 2008 r, rachunkowość

Które cechy ryb są charakterystyczne dla strunowców, weterynaria, VET, Od Adama, x X, biologia, ukła

Pytania które były rok temu

Warzywa które leczą Cebula

przesyłam pare pytań które MOGA

zadania które były, ale nie mam rozwiązania

Tunele

Jak dobrać kolory ubrań, które sprawią, że będziesz atrakcyjniejszy

Jak uniknac pomylek ktore moga zniszczyc Twoja organizacje unikpo

Informacja dla osób które nie zdały egzaminu

10 umiejetnosci, ktore musi pos Nieznany (2)

Miejsca które trzeba zobaczyć przed śmiercią

8 Zachowań Które niszczą Twoją Pewność Siebie

Witamina B17 - lekarstwo na raka, @P PROD. KTÓRE CHRONIĄ PRZED RAKIEM @, Rak i terapia

Ktore leki sa atypowe[1] (2), Pielęgniarstwo, rok III, psychiatria, giełdy

więcej podobnych podstron