Continuous Improvement

Management

Praktyka wdrażania

Prof. dr hab. inż. Mariusz

Bednarek

Najbardziej istotną cechą

charakteryzującą otoczenie, w którym

działa i działać będzie przedsiębiorstwo

jest jego zmienność, będąca pochodną:

globalizmu,

wysokiej dynamiki rozwoju naukowo-

technicznego,

wysokiej konkurencyjności.

Współczesne otoczenie

przedsiębiorstwa

Zmienności przedsiębiorstwa sprzyja

high-tech, do której należy branża

technologii informacyjnej (sprzyjająca

globalizacji) pomagając

przedsiębiorstwu w:

uzyskaniu przewagi konkurencyjnej.

działań, wiele razy wymuszonych,

praktycznie w każdym miejscu na

kuli ziemskiej.

Cele przedsiębiorstwa

Cele te można zdefiniować w następujący

sposób:

1.Osiągniecie i utrzymanie kondycji

pozwalającej przedsiębiorstwu

odpowiadać na przewidywalne i

nieprzewidywalne zmiany otoczenia.

2.Osiąganie satysfakcji klientów w

zmieniających się dynamicznie

warunkach rynkowych

.

3. Prowadzenie operacji w sposób na

tyle „szczupły – lean”, zwinny –

agile” i inteligentny, aby

odpowiadając na zmiany nie naruszać

kondycji przedsiębiorstwa.

4. Posiadanie pracowników

działających w oparciu o wiedzę.

5. Satysfakcjonowanie interesów

wszystkich zainteresowanych

działalnością przedsiębiorstwa

(akcjonariuszy, pracowników,

dostawców itp.).

Jakie modele działania mogą sprostać

wszelkim

wymienionym

wyzwaniom,

jakie stoją przed przedsiębiorstwem?

organizacji wirtualnej

organizacji

“szczupłej

–lean”-

i

elastycznej.

organizacji “zwinnej – agile”

Organizacja wirtualna

Organizacja wirtualna to taka, którą

tworzy sieć instytucji, zespołów i ludzi

zorganizowanych w luźno związanych,

niezdefiniowanych strukturach, których

łączy

wspólny

cel

polegający

na

świadczeniu produkcji wyrobów lub usług

na rzecz klienta.

Organizacja taka ma strukturę

macierzową

i zdecentralizowaną.

Organizacja wirtualna charakteryzuje

się,

precyzyjnie zdefiniowaną, w danym

momencie jej

działania, specjalizacją oraz ma

opanowaną do

perfekcji zasadę „outsourcingu”.

Organizacja szczupła,

zwinna

i elastyczna

Podstawową jej cechą jest poszukiwanie

i ograniczanie do minimum

(lub też całkowite wyeliminowanie)

wszelkiego rodzaju strat oraz wprowadzenie

automatyzacji opartej przeważnie na sprzęcie

sterowanym numerycznie.

Idea szczupłego przedsiębiorstwa (lean)

narodziła

w Japonii, kiedy to Eiji Toyota ze swoim

współpracownikiem Taiidzi Ohno doszli

do wniosku, iż w ich kraju masowa

produkcja samochodów nie ma racji

bytu.

Tak narodził się model produkcji zwany

Toyota Production System (TPS), który

potem przerodził się w koncepcję

produkcji szczupłej, opisany w książce J.

Womack i inni

„La maquina que cambio el mundo”.

Paradygmaty zarządzania szczupłego –

“Lean Thinking” są następujace:

1. Podstawą zarządzania jest wartość

dodana generowana w procesie

wytwarzania wyrobu

lub usługi. Wartość dodaną

definiuje klient nabywający w

określonym czasie produkt

lub usługę, która spełnia jego

oczekiwania związane z

zaproponowaną mu ceną.

Zarządzanie szczupłe

2. Dla sprawnego zarządzania potrzebne

jest

zdefiniowanie łańcucha wartości

obejmującego

trzy podstawowe ogniwa:

proces projektowania wyrobu (usług)

i

programu prowadzenia

odpowiednich prób;

proces planowania i programowania

produkcji

od momentu wpłynięcia zamówienia,

aż do czasu

dostarczenia wyrobu (usługi)

klientowi;

proces wykonawczy wyrobu lub

usługi.

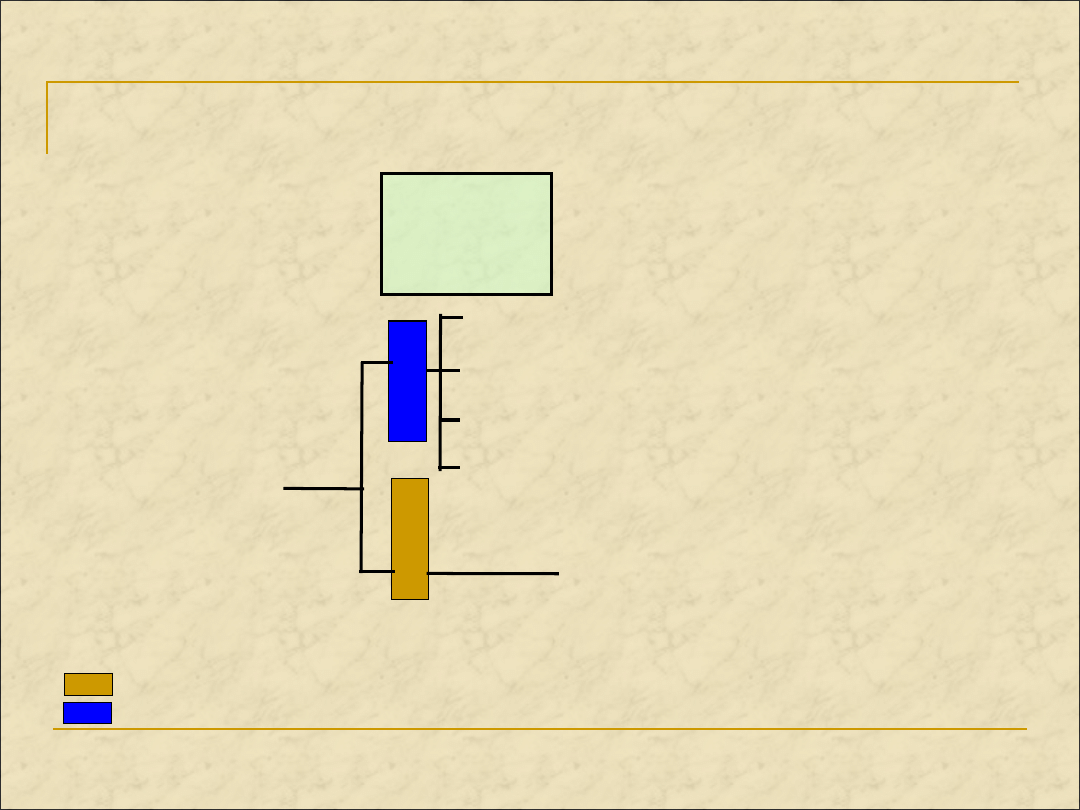

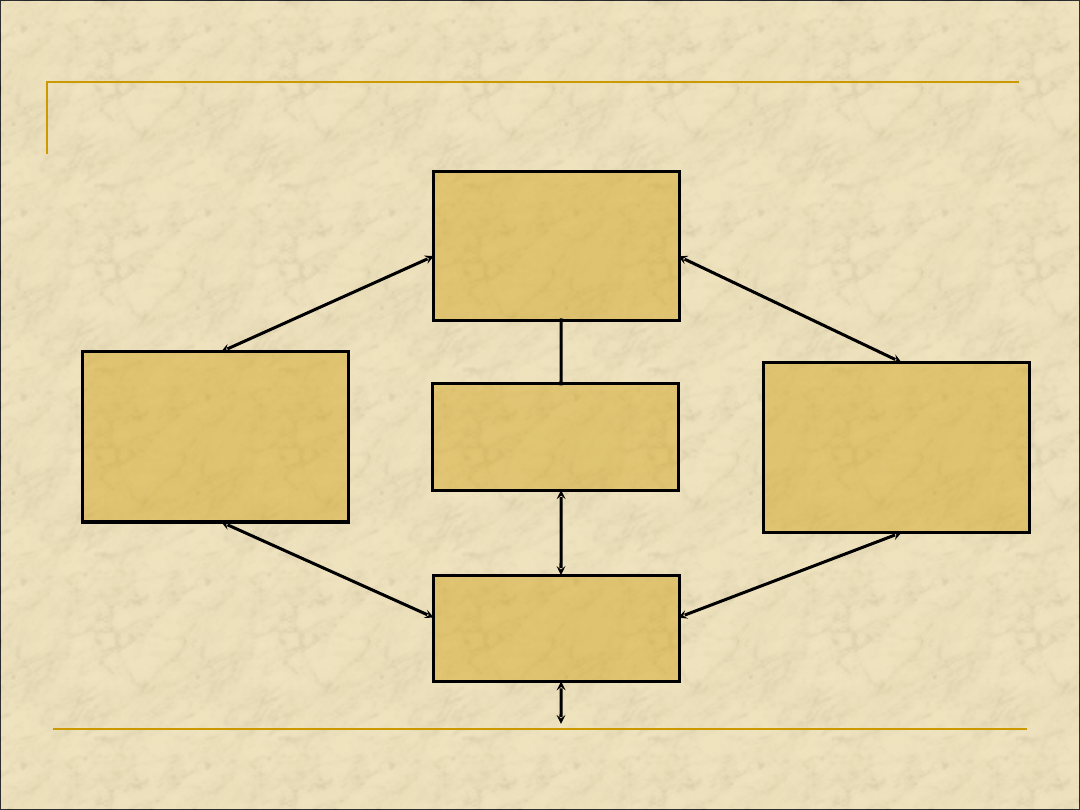

Struktura organizacji zwinnej

organizacja

oparta o ciągłe

procesy

innowacyjne

ludzie

wymieniający się

wiedzą oraz

współuczestniczą

cy w procesach

zarządzania

technologia

elastyczna i

inteligentna

Wytwarzanie

zwinne

integracja organizacji, ludzi, technologii

Podstawowe cechy modelu

zwinnego przedsiębiorstwa to:

integracja wszystkich elementów przedsiębiorstwa,

oparcie działania o sieci, których podstawowymi

ogniwami są pracujący w organizacji ludzie i

tworzone przez nich w naturalny sposób grupy

robocze (zespoły),

tworzenie w przedsiębiorstwie otoczenia

innowacyjnego

i uczącego się,

ciągłe doskonalenie realizowanych procesów,

przystosowanie się do zmian i wynikającego stąd

zarządzania rynkiem,

skupienie się na klientach jako na najistotniejszym

elemencie działania organizacji

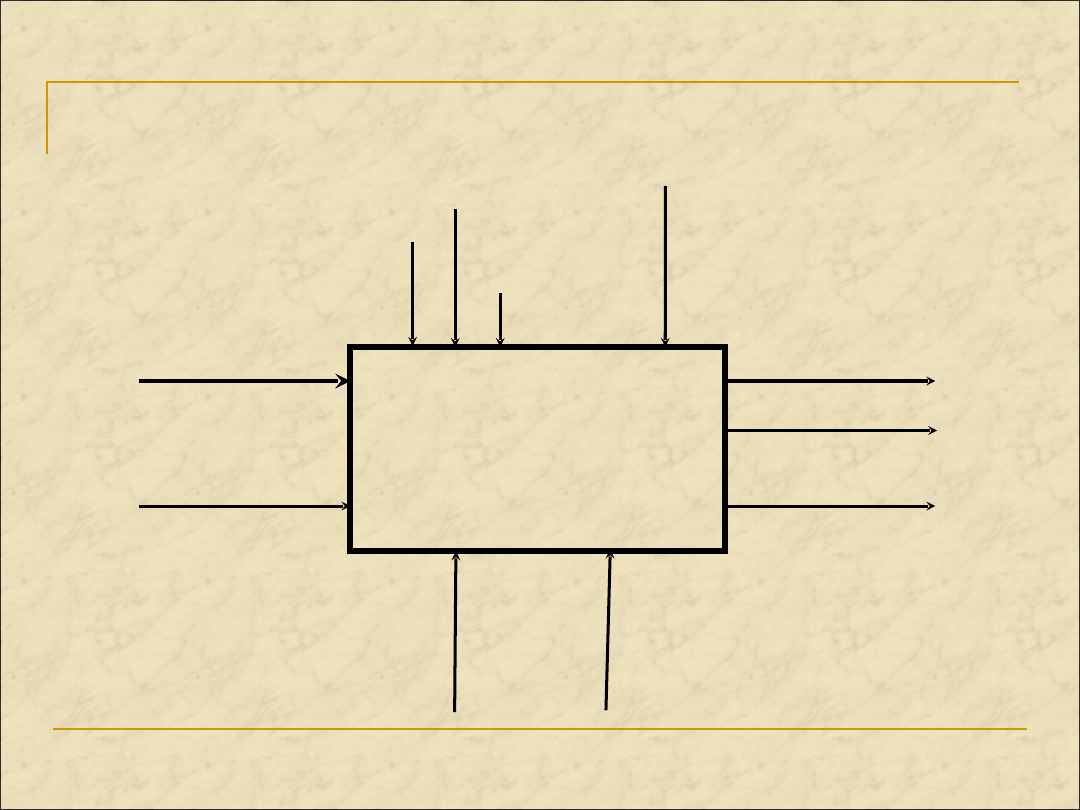

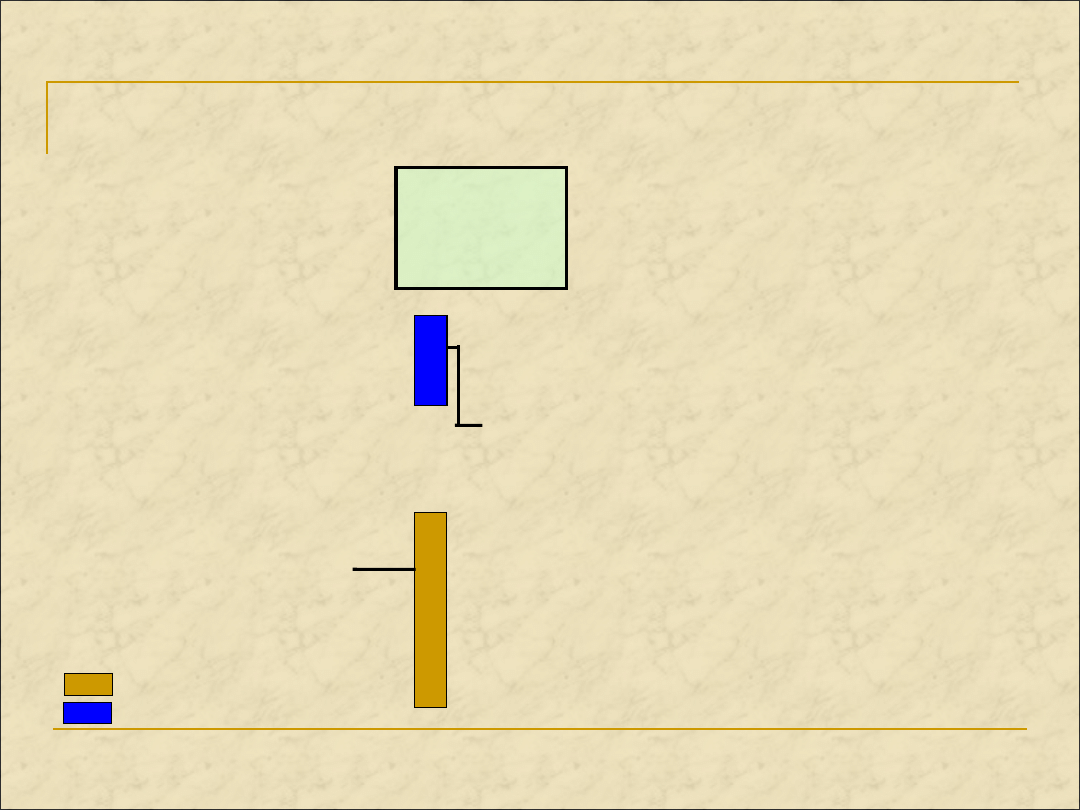

Trendy zmian w zarządzaniu

Zarządzani

e

Skorygowane

plany

i

wskaźniki

Zadania do

zrealizowani

a

Decyzje

Przyjęte strategie

działania

Regulac

je

prawne

Procedury

Założenia

przyjętych

metod

działania

Informacj

e

o

działalności

organizacji

Informacj

e

z

otoczenia

Technologie

informatyczn

e

Zasoby

ludzkie

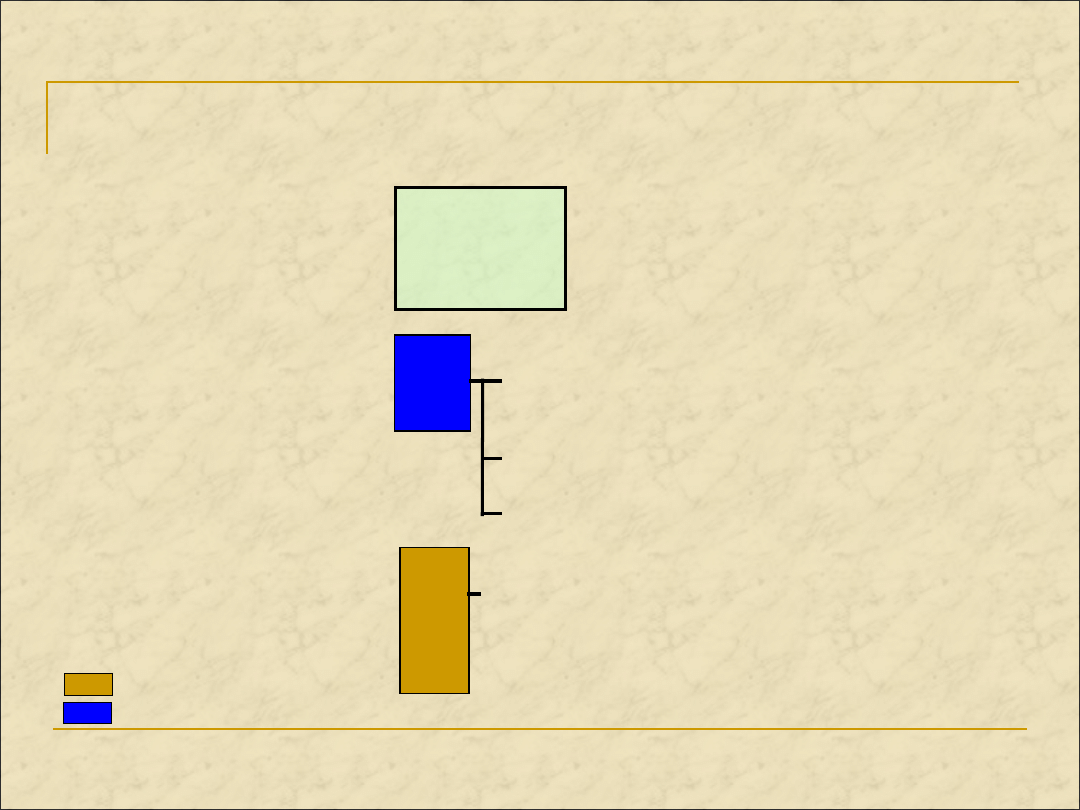

Model systemu

zarządzania

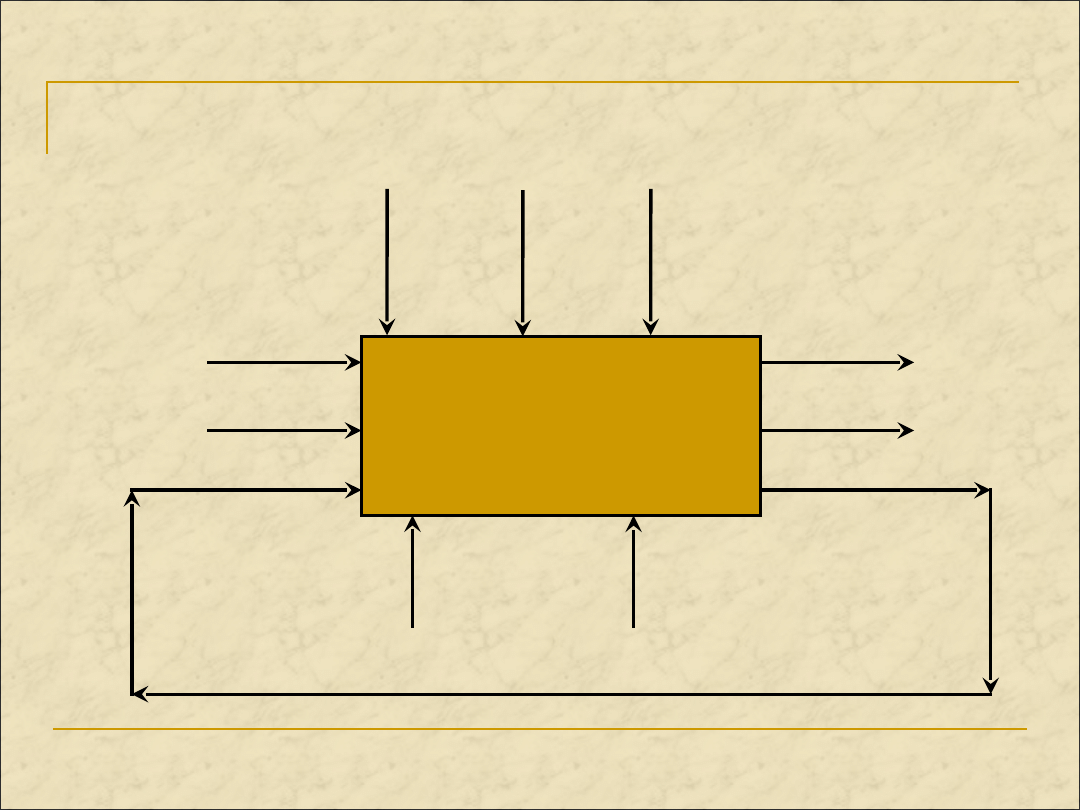

Model obrazujący tendencje zmian

w zarządzaniu

Zarządzanie

oparte na wiedzy

i myśleniu systemowym

Strategie

wizja

misja

Cele Procedury tworzenia

wiedzy organizacyjnej

Innowacje

Doskonalenie

procedur i procesów

Wiedza

Zewnętrzna

Wiedza

Wewnętrzna

Wiedza

Spersonalizowana

Informa

cja

Technologia

informatyczna

Ludzie ich

wiedzy

Zarządzanie produkcją

Zarządzanie produkcją przedsiębiorstwa

powinno

być współcześnie oparte o

Continuous Improvement Management

„Proces nieustającego wdrażania w

przedsiębiorstwie zmiennego, zależnego od

indywidualnych cech charakterystycznych

firmy zbioru metod, narzędzi i filozofii, które

są wybierane i wdrażane w zależności od

zmian wewnątrz przedsiębiorstwa i w jego

otoczeniu. Zmiany te, mające charakter

ciągły, będą identyfikowane poprzez proces

monitoringu lub controllingu”.

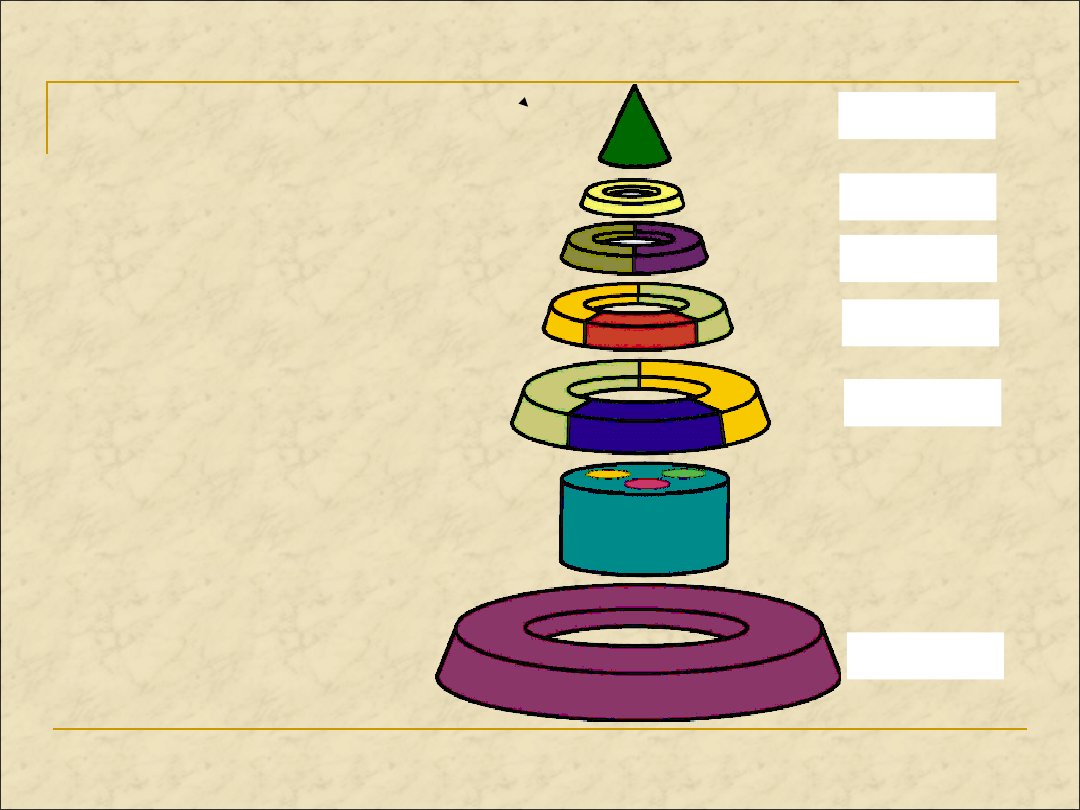

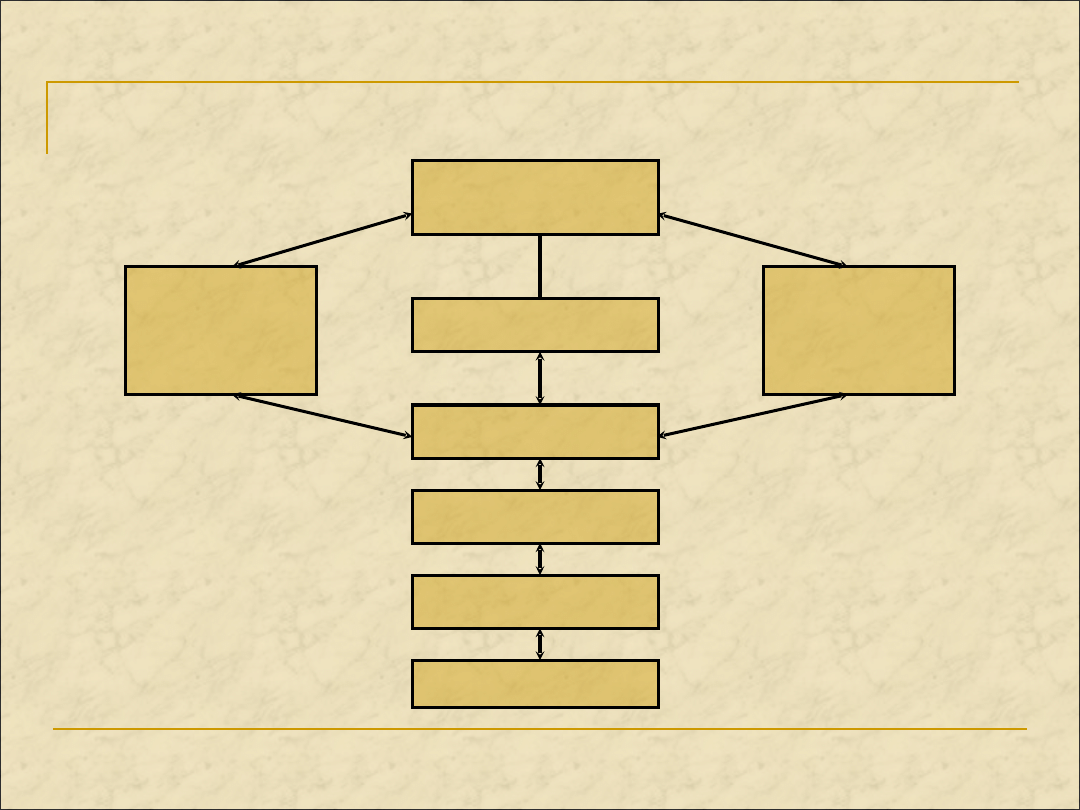

Model szczegółowy ciągłego doskonalenia

zarządzania.

Poziom 6

Poziom 5

Poziom 4

Poziom 3

Poziom 2

Poziom 1

Organizacja

inteligentna

Przedsiębiorstwo zwinne

Przedsiębiorstwo zwinne

”Agile”

”Agile”

Przedsiębiorstwo szczupłe

Przedsiębiorstwo szczupłe

„Lean”

„Lean”

JIT

MRPII

ERP

CIM

TPM

KAIZEN

TOC

SMED

ISO 9000:2000

TQM

KM

BPR

TG

Wybrane metody i narzędzia zarządzania

produkcją SMED

Koncepcja systemu SMED - etapy przezbrajania maszyn

i urządzeń

.

Czynności zewnętrzne

Czynności wewnętrzne

KRO

K

1

KRO

K

2

KRO

K

3

KRO

K

4

Wybrane metody i narzędzia zarządzania

produkcją SMED

Koncepcja systemu SMED - etapy przezbrajania maszyn

i urządzeń

.

Czynności zewnętrzne

Czynności wewnętrzne

KRO

K

1

FAZY

KONCEPTUALNE

CZAS

TECHNIKI

I

NARZĘDZIA

UŻYWANE

PRZEZBRAJANIE

Obserwacje stanowiska

Video

NIE ODRÓŻNIA SIĘ CZYNNOŚCI

ZEWNĘTRZNYCH I WEWNĘTRZNYCH

Wybrane metody i narzędzia zarządzania

produkcją SMED

Koncepcja systemu SMED - etapy przezbrajania maszyn

i urządzeń

.

Czynności zewnętrzne

Czynności wewnętrzne

KRO

K

2

FAZY

KONCEPTUALNE

CZAS

TECHNIKI

I

NARZĘDZIA

UŻYWANE

Obserwacja stanowiska pracy

Poprawa transportu wewnętrznego

Video

Listy kontrolne

ZDEFINIOWANIE CZYNNOŚCI

ZEWNĘTRZNYCH

I WEWNĘTRZNYCH

Wybrane metody i narzędzia zarządzania

produkcją SMED

Koncepcja systemu SMED - etapy przezbrajania maszyn

i urządzeń

.

Czynności zewnętrzne

Czynności wewnętrzne

KRO

K

3

FAZY

KONCEPTUALNE

CZAS

TECHNIKI

I

NARZĘDZIA

UŻYWANE

Przygotowanie potrzebnej dokumentacji

i oprzyrządowania z wyprzedzeniem

Standaryzacja czynności

KONWERSJA CZYNNOŚCI

WEWNĘTRZNYCH

W ZEWNĘTRZNE

Wybrane metody i narzędzia zarządzania

produkcją SMED

Koncepcja systemu SMED - etapy przezbrajania maszyn

i urządzeń

.

Czynności zewnętrzne

Czynności wewnętrzne

KRO

K

4

FAZY

KONCEPTUALNE

CZAS

TECHNIKI

I

NARZĘDZIA

UŻYWANE

Wykonywanie czynności

przezbrojeniowych równolegle

Automatyzacja i mechanizacja

Eliminacja usterek

Doskonalenie operacji

magazynowych

DOSKONALENIE

CZYNNOŚCI

PRZEZBROJENIOWYCH

System obsługi bezawaryjnej

-TPM

Założenia Systemu Obsługi Bezawaryjnej -

TPM, zostały zdefiniowane przez Seiichi

Nakajima - Wiceprzewodniczącego

Japońskiego Instytutu Inżynierów

Produkcji (JIPE).

Głównym celem TPM jest stałe

doskonalenie efektywności pracy maszyn i

urządzeń przy aktywnym

współuczestnictwie wszystkich

pracowników przedsiębiorstwa w

procesach obsługi

konserwacyjno – remontowej.

Podstawowe elementy TPM

obsługa autonomiczna

obsługa prewencyjna

obsługa zapobiegawcza

wczesne zarządzanie sprzętem

Wdrożenie TPM w przedsiębiorstwie obejmuje

12 podstawowych kroków:

1. Zobowiązanie się Naczelnej Dyrekcji do

wdrażania TPM.

2. Rozpoczęcie programu szkoleń i

przedsięwzięć mających na celu włączenie

wszystkich pracowników

w proces wdrażania TPM.

3. Stworzenie struktur organizacyjnych

niezbędnych w procesie wdrażania TPM.

4. Zdefiniowanie polityki i celów TPM.

5. Sformułowanie wzorcowego planu

wdrażania TPM.

6. Rozpoczęcie wdrażania.

7. Podwyższanie efektywności wszystkich

grup

maszyn i urządzeń.

8. Opracowanie programu obsługi

autonomicznej.

9. Opracowanie programu obsługi

prewencyjnej

maszyn i urządzeń.

10. Prowadzenie szkoleń w celu

usprawniania systemu

obsługi maszyn i urządzeń.

11. Opracowanie programu wczesnego

zarządzania sprzętem.

12. Usprawnianie procesów TPM.

Wdrażając TPM chcemy zrealizować:

- Zero przestojów nieplanowanych.

- Zero braków spowodowanych przez

sprzęt.

- Zero strat wynikających z

niewykorzystywania pełnego zakresu

parametrów operacyjnych sprzętu.

Zmiana zasad uczestnictwa operatorów w pracach

konserwacyjno-remontowych po wdrożeniu obsługi

autonomicznej.

100

0

Punkt

początkowy

Procent zadań

realizowanych

przez DOKR

Dział obsługi

konserwacyjno -

remontowej

(DOKR)

Komórki

produkcyjno -

usługowe

Postęp w programie obsługi autonomicznej

Dokładne planowanie

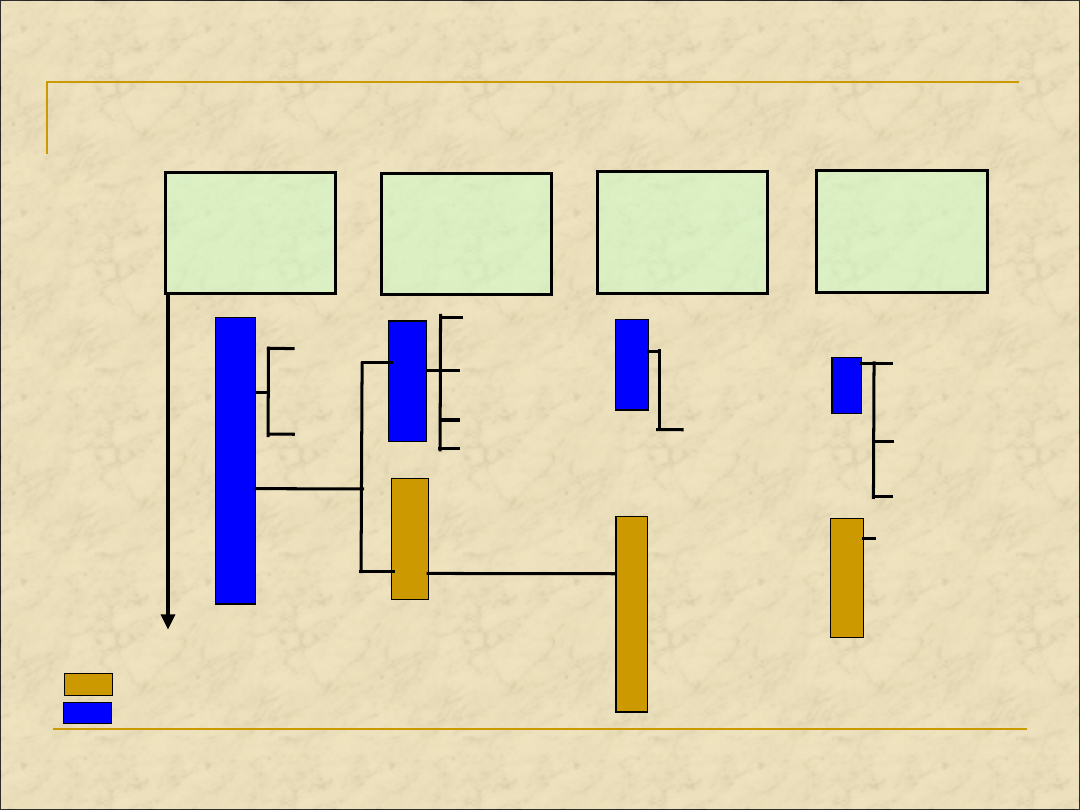

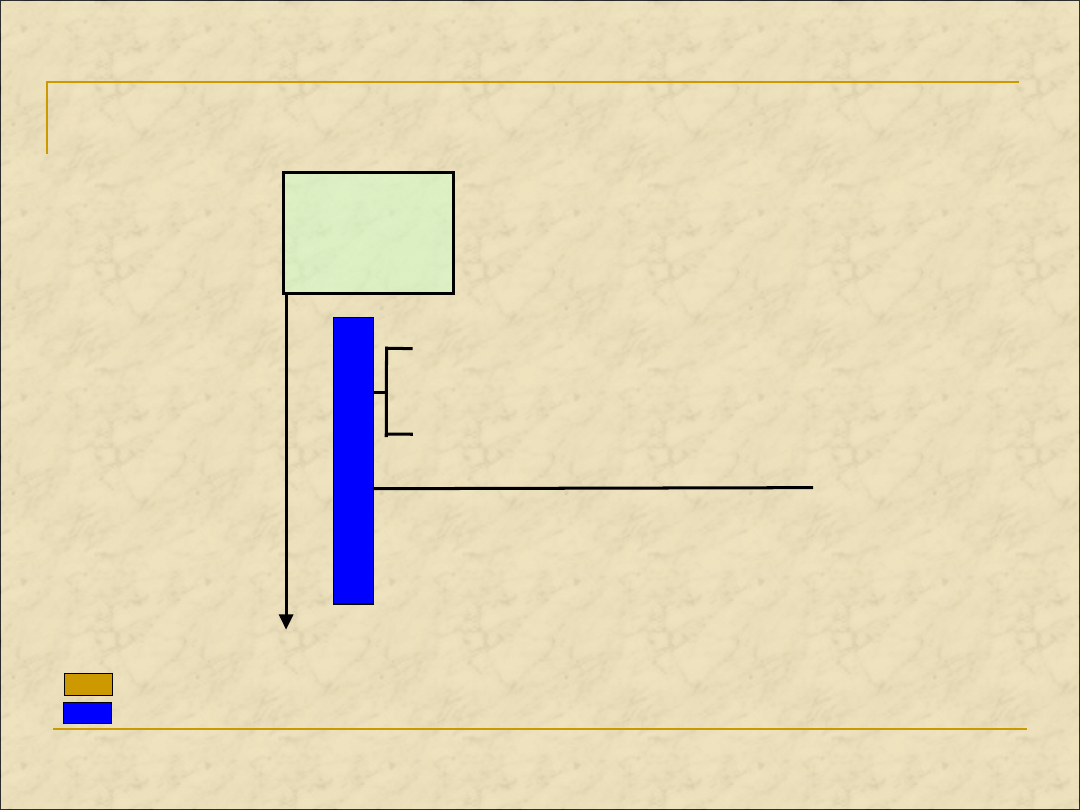

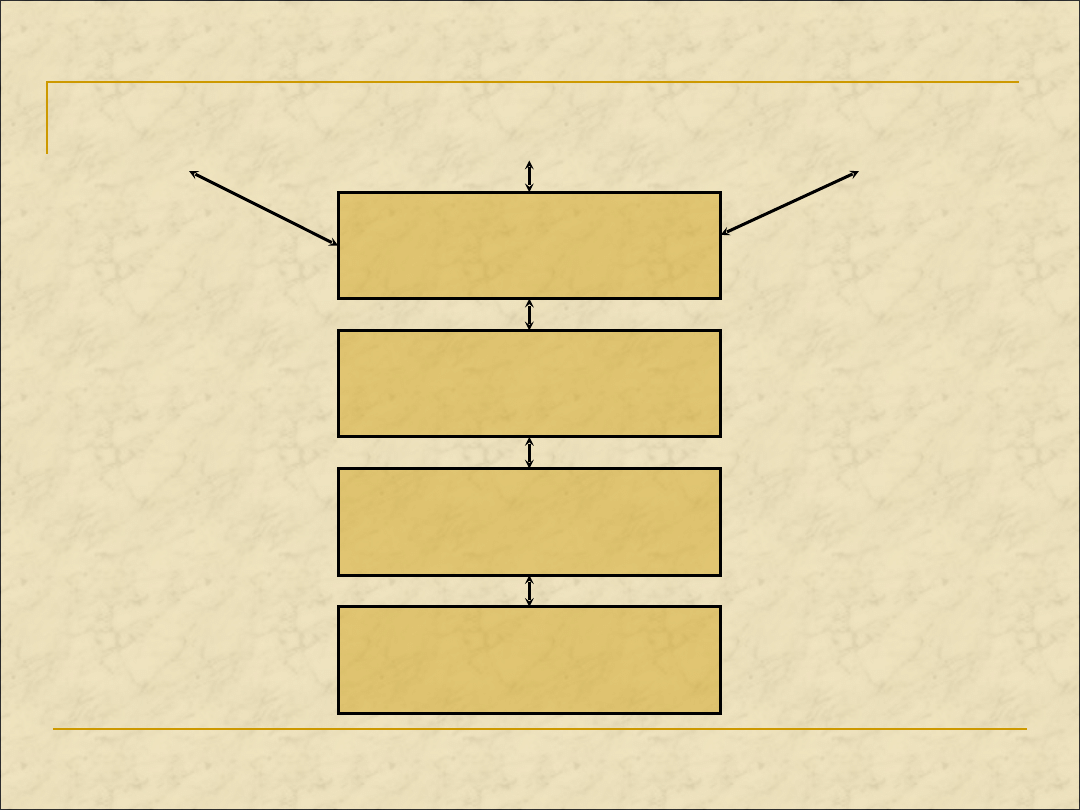

Struktura MRP II

Zintegrowany system zarządzania

zasobami przedsiębiorstwa - MRPII

Planowanie

biznesowe

Planowanie

operacji i sprzedaży

Operatywne

planowanie

Harmonogramowanie

Wykonanie

Analiza popytu

Przybliżone

planowanie

Struktura MRP II

Zintegrowany system zarządzania

zasobami przedsiębiorstwa - MRPII

Planowanie

biznesowe

Planowanie

operacji i sprzedaży

Operatywne

planowanie

produkcji

Analiza popytu

Przybliżone

planowanie

zapotrzebowania

na moce

produkcyjne

Struktura MRP II

Zintegrowany system zarządzania

zasobami przedsiębiorstwa - MRPII

Operatywne planowanie

produkcji

Dokładne planowanie

zapotrzebowania na materialy

i moce produkcyjne

Harmonogramowanie dostaw

i produkcji

Wykonanie

Poszczególne

moduły

MRP

II

przedstawione

na rysunku realizują następujące

funkcje:

1. Planowanie biznesowe – to długoterminowe

planowanie

akcji

biznesowych

przedsiębiorstwa,

obejmujące

z

jednej

strony definicje jego celi finansowych i

strategicznych,

z

drugiej

zaś

ogólne

określenie posiadanych i dostępnych

zasobów

(ludzkich,

technologicznych,

materiałowych).

2. Planowanie operacji i sprzedaży.

Obejmuje ono rozwinięcie tej części

planu biznesowego, która związana jest

ze sprzedażą, produkcją, zapasami i

zaległymi

dostawami.

Jest

to

planowanie

operatywne

wykonania

założeń planu biznesowego.

3.Analiza popytu obejmuje sporządzenie

prognozy sprzedaży na okres zazwyczaj

roczny. Na tej podstawie sporządza się

plany sprzedaży oraz definiuje się

zadania, których wykonanie przez działy

marketingu

i

sprzedaży

powinno

pozwolić na realizację sporządzonych

planów.

4.Przybliżone planowanie zapotrzebowania

na moce produkcyjne definiuje to, co jest

potrzebne

do

zrealizowania

planów

sprzedaży i czy ich wykonanie jest

możliwe.

5. Operatywny plan produkcji definiuje,

przeważnie w okresie najbliższego roku,

ilość sztuk poszczególnych wyrobów,

jakie powinny być dostarczone klientowi,

biorąc pod uwagę istniejące zapasy

produkcyjne i magazynowe.

6. Dokładne planowanie zapotrzebowania

na materiały i moce produkcyjne

definiuje kiedy mają być wyprodukowane

wyroby, których daty dostaw określa

operatywny plan produkcji.

7.Harmonogramowanie

produkcji

i

dostaw definiuje dokładnie ilość i czas

wykonania wyrobów, jakie powinny być

wyprodukowane,

sprawdzając

ilości

zaplanowane

z

faktycznie

wyprodukowanymi i dostarczonymi.

System dostaw na czas - Just in

Time (JiT)

Założenia Just in Time przedstawia

rysunek

Podstawowe elementy systemu Just in

Time

Przebieg

procesu

Jakość

Zaangażowanie

się pracowników

System JiT

s

Zgodnie z Maasaki Imai definicja JiT jest

następująca:

„...jest

to

system,

który

poprzez

wyeliminowanie wszystkich możliwych

strat

w

procesach

realizowanych

wewnątrz organizacji pozwala uzyskać jak

najlepszą jakość, jak najniższe koszty

oraz zrealizować dostawy produktów lub

usług zgodnie z wymaganiami klienta i w

odpowiednim czasie”.

Cechy charakterystyczne typowych relacji

przedsiebiorstw - klientów z dostawcami są

następujące:

- kontrakty roczne,

- nadmierna biurokracja,

- konkursy, licytacje,

- kontrola otrzymywanych wyrobów i

usług,

- każdy produkt lub usługa pochodzą od

innego

kooperanta.

Relacje przedsiębiorstwa - klienta z

dostawcą

w systemie JiT charakteryzują się:

- współpracą długookresową,

- zmniejszeniem ilości wymaganych

dokumentów,

- negocjacjami cen w oparciu o analizę

kosztów,

- kontrolowaniem i certyfikowaniem jakości

przez dostawcę,

- jednym źródłem dostaw dla grupy

produktów i uslug.

Relacje takie pozwalają

przedsiębiorstwu

klientowi uzyskać od swych

dostawców:

- dostarczanie produktów lub uslug

według

ustalonego

wspólnie

harmonogramu,

- częstych dostaw małej ilości

zamówionych

wyrobów lub usług,

- dostaw wyrobów lub usług o dobrej

jakości.

TQM

Jakość jest jedną z podstawowych strategii

przedsiębiorstwa,

której

zadaniem

jest

dostarczanie takich produktów i usług, które

satysfakcjonują

wymagania

klientów

wewnętrznych i zewnętrznych, wymagania

zarówno zdefiniowane jak i domniemane.

Propozycja Systemowa

Zastosowania interpretacji systemowej przedsiębiorstwa.

Narzędzia i Metody Wspomagające TQM

• Kontrola statystyczna procesu

• Wykresy przyczyna-efekt

• Benchmarking

Orientacja Na Klienta

Jeśli potrzeby klientów nie są znane od początku, to stosowanie

narzędzi i metod jakości może być zastosowane do produktów,

których nikt nie chce kupować.

TQM: Idee Podstawowe

Funkcja Dyrekcji

Dyrekcja jest odpowiedzialna za identyfikowanie i korygowanie

przyczyn powstawania problemów, a nie za ich wyłącznie

identyfikowanie i szukanie winnych ich istnienia.

Udział Pracowników

Ta zasada oznacza, iż pozwala się pracownikom podejmować

decyzje na wszystkich szczeblach działalności przedsiębiorstwa,

bez konieczności akceptacji tych decyzji przez przełożonych.

Definicje

Grupa Technologiczna (komórka elastyczna) - grupa maszyn i

urządzeń, które produkują rodziny części podobnych. Ta grupa

maszyn jest elementem podstawowym całego systemu

funkcjonowania przedsiębiorstwa lub odpowiedniej jego części

System produkcji wg Technologii Grup - zbiór podsystemów

administracyjnych i produkcyjnych, które realizują następujące

czynności:

programowania

produkcji,

kontrolę

jakości,

projektowanie rozmieszczenia maszyn, kontrolę personelu i

kosztów, traktując Grupę Technologiczną jako bazowy element

systemu produkcyjnego.

Technologia Grup - wszystkie zadania, jakie realizuje

przedsiębiorstwo,

aby

móc

produkować

w

Grupach

Technologicznych

Technologia Grup

1. Produkty wytwarzane w zakładzie (jego części)

mają charakterystyki wspólne, które pozwalają

pogrupować te produkty w rodziny wyrobów

podobnych

2. Podobieństwo wyrobów można wykorzystać w celu

stworzenia

Grup

Technologicznych

(komórek

elastycznych)

3. Z dodatkowym wyposażeniem komórka taka może

rozszerzyć zakres wykonywanej produkcji

Podstawowe Założenia Stosowania Metody

4. Zastosowanie metody wymaga zmian w

systemie zarządzania przedsiębiorstwa,

bowiem Grupa Technologiczna posiada pewną

autonomię, w granicach ustalonych przez

Organizacje w zakresie:

Produkcji

Zakupów

Kontraktacji personelu

Sprzedaży

Wykonania planu wydatków

Rozwoju technologii

marketing

ERP

zarzanzani

e

wewnetrznym

i lancucham

i dostaw

planowanie

strategiczne

systemy

jakosci

planowanie

korporacyjne

systemy

planowania i

programowania

zarzadzanie

procesami

wytworczym

i

wspomaganie

zarzadzania

strategicznego

zarzadzanie

lancucham

i dostaw

zarzadzanie

zasobami

ludzkim

i

B + R

zarzadzanie

systemami

magazynowani

a

zarzadzanie

gospodarka

konserwacyj no -

remontowa

zarzadzanie

projektami

zarzadzanie

logistyka

dostaw

MRP II

zarzadzanie

gosponarki

materialowej

zarzadzanie

finansowe

zapotrzebonanie

materialowe

MRP

programowanie

produkji

kontrola

zapasow

ustalanie

kolejnosci

operacji

planowanie

zdolnosci

produkcyjnych

planowanie

zaopartrzenia

materialowego

marketing

ERP

zarządzanie

wewnętrznymi

łańcuchami

dostaw

planowanie

strategiczne

systemy

jakości

planowanie

korporacyjne

systemy

planowania i

programowania

zarządzanie

procesami

wytwórczymi

wspomaganie

zarządzania

strategicznego

zarządzanie

łańcuchem

i dostaw

zarządzanie

zasobami

ludzkimi

B + R

zarządzanie

systemami

magazynowania

zarządzanie

gospodarką

konserwacyjno -

remontową

zarządzanie

projektami

zarządzanie

logistyką

dostaw

MRP II

zarządzanie

gospodarką

materiałową

zarządzanie

finansowe

zapotrzebowanie

materiałowe

MRP

programowanie

produkcji

kontrola

zapasów

ustalanie

kolejności

operacji

planowanie

zdolności

produkcyjnych

planowanie

zaopatrzenia

materiałowego

Najważniejsze funkcje realizowane poprzez MRP/MRP

II/ERP

Komputerowo zintegrowane

wytwarzanie (CIM)

jest to koncepcja zintegrowanego, komputerowego

wspomagania funkcji rozwoju produktu, kształtowania

produkcji, planowania i sterowania procesu produkcji,

jak również procesu zagwarantowania jakości we

wszystkich współdziałających ze sobą działach i

sferach w przedsiębiorstwie.

W

koncepcji

CIM

występuje

integracja w sensie technicznym

(przez zastosowanie komputerów)

przepływów

informacyjnych

w

układzie

dwóch

zasadniczych

procesów:

•

wytwarzania produktów

(CAD/CAE)

•

realizacji zamówień (CAM)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

Wyszukiwarka

Podobne podstrony:

CONTINUOUS IMPROVEMENT, Lean

Hall Continuous Improvment to Creativity

Demystifying Six Sigma A CompanyWide Approach to Continuous Improvement

Financial Times Prentice Hall, Executive Briefings, Business Continuity Management How To Protect Y

Can we accelerate the improvement of energy efficiency in aircraft systems 2010 Energy Conversion an

141 Future Perfect Continuous

Total Quality Management (TQM)

prezentacje, TOTAL QUALITY MANAGEMENT

CHAIN MANAGEMENT

Marketing Management Course

Symmetrical components method continued

V80 Power Management 11May04

natto improvement fermentation

Crisis Management the Japanese way

PRESENT CONTINUOUS, Dokumenty zawodowe, Czasy gramatyczne

więcej podobnych podstron