Wykłady do końca semestru

Grupy poniedziałkowe 2.1 - 2.6:

09.01 (pon)

II kolokwium

23.01 (pon.)

poprawa I kolokwium

Grupy piątkowe 2.7 - 2.12

13.01 (pt)

16.01 (pn)

20.01 (pt)

II kolokwium

27.01 (pt)

poprawa I kolokwium

30.01 godz. 15-18

poprawa II kolokwium

dla wszystkich grup

Dodatkowe poprawy

Istnieje możliwość poprawy

kolokwium I i II

dla niewielkiej liczby osób.

Terminy:

16.01, 20.01 i 27.01

Godz 8.00 i 9.00

Sala 3.3

Oraz konsultacje:

Środy, godz. 16

Gmach Techn. Chem.

Konieczne jest wcześniejsze

Zgłoszenie na adres:

ziemk@ch.pw.edu.pl

(najpóźniej poprzedniego dnia

Do godz 18 przed kolokwium)

Na kolokwia proszę przychodzić wyłącznie

w przewidzianym dla danej grupy terminie.

Osoby z innych grup będą wypraszane.

Estry

Hydroliza kwasowa i zasadowa

+ H

2

O

R

C

+ R'

H

R

C

R'

H

+

O

O

O

O

O

H

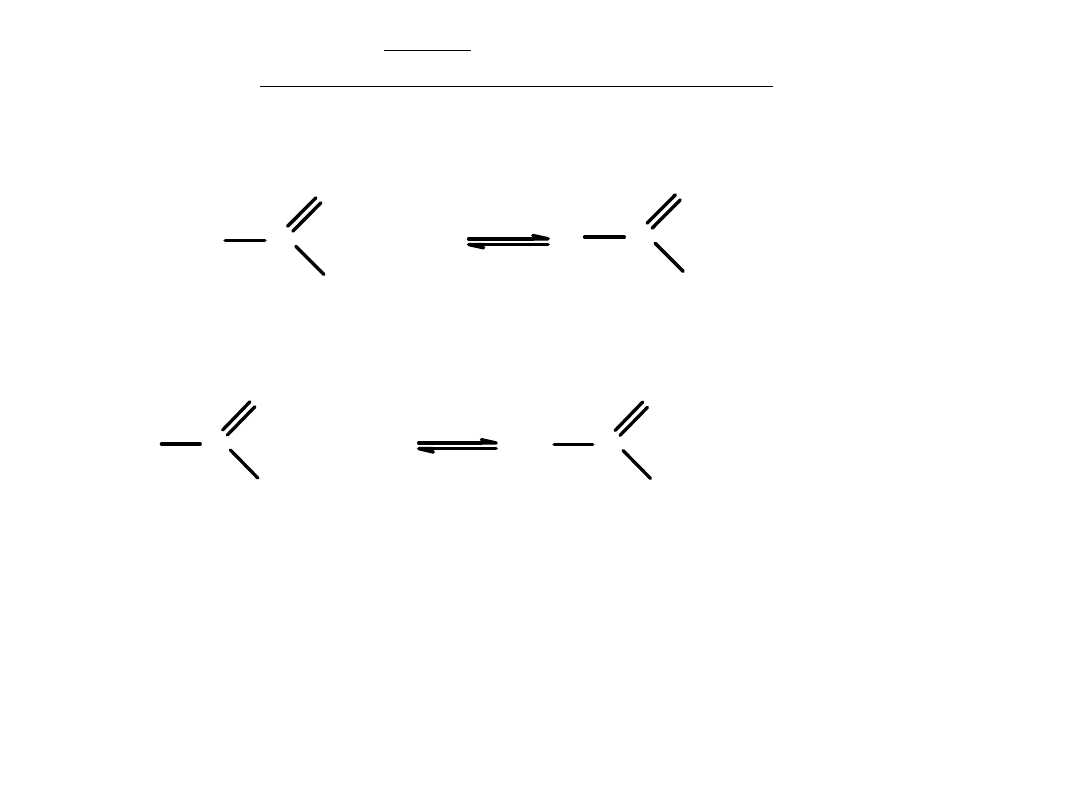

Reakcja tworzenia estru:

Kwasowa hydroliza estru:

+ H

2

O

R

C

+ R'

H

H

+

O

O

O

H

R

C

R'

O

O

Hydroliza kwasowa jest reakcją

odwracalną

, a więc mechanizm hydrolizy

i mechanizm estryfikacji są jednakowe.

W reakcji hydrolizy powstaje

kwas

i

alkohol

. W cząsteczce kwasu

jeden atom tlenu pochodzi od estru a drugi atom tlenu od cząsteczki wody.

Stała równowagi hydrolizy:

K

hydr

=

[kwas][alkohol]

[ester][H

2

O]

Aby przesunąć równowagę reakcji w stronę produktów hydrolizy,

czyli kwasu i alkoholu, należy dać

nadmiar wody

.

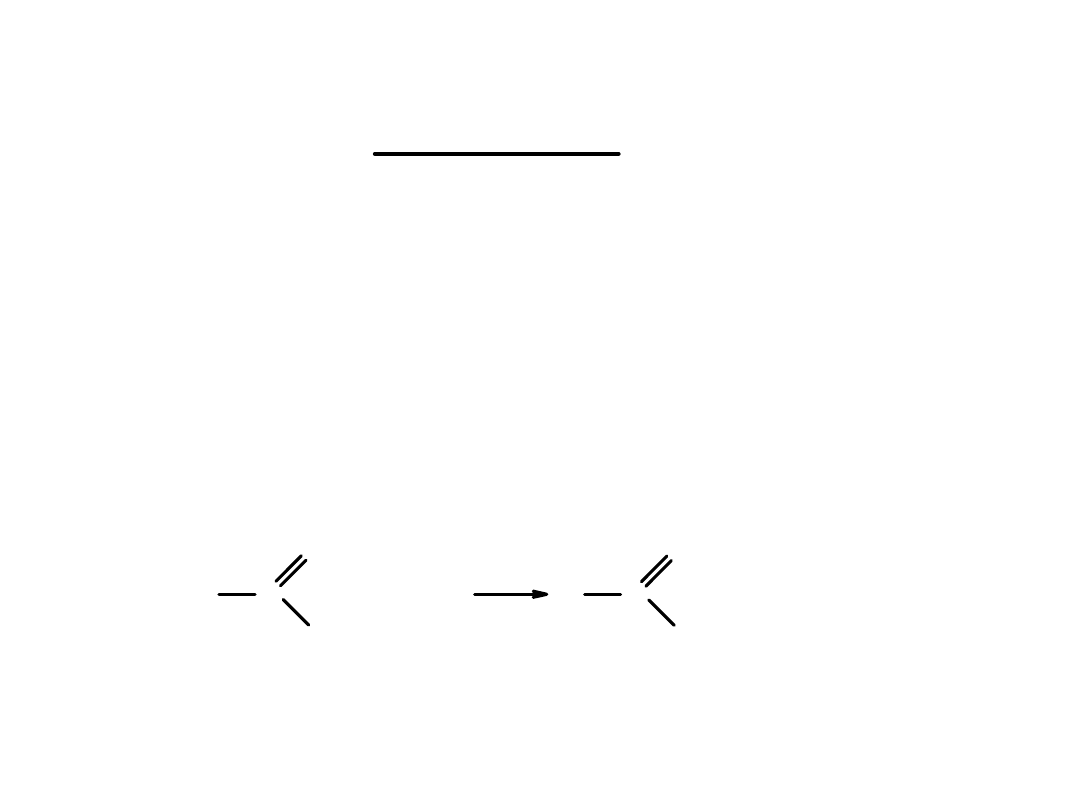

Zasadowa hydroliza estrów:

Estry ulegają reakcji hydrolizy również w środowisku zasadowym.

Produktami reakcji są

sól kwasu karboksylowego

oraz

alkohol

.

Zasadowa hydroliza estrów jest

nieodwracalna

.

O

M H

O

M H

R

C

+ R'

O

O

O

H

R

C

R'

O

O

+

M

= zasada

M = metal

Hydroliza zasadowa estrów jest ważną reakcją w przemyśle.

W reakcji zasadowej hydrolizy tłuszczów otrzymuje się mydła.

Tłuszcze

– estry kwasów tłuszczowych i gliceryny.

Kwasy tłuszczowe

– kwasy o długich łańcuchach.

Najbardziej popularne kwasy tłuszczowe:

palmitynowy - CH

3

(CH

2

)

14

COOH

stearynowy - CH

3

(CH

2

)

16

COOH

mydła

- sole sodowe kwasów tłuszczowych

Zmydlanie tłuszczy

+ 3 NaOH

3 CH

3

CH

2

)

16

C

O

ONa

CH

3

(CH

2

)

16

C

O

O

CH

3

(CH

2

)

16

C

O

O

CH

3

(CH

2

)

16

C

O

O

CH

2

CH

2

CH

2

HO

HO

HO

CH

2

CH

2

CH

2

stearynian gliceryny (tluszcz)

sterynian sodu

gliceryna

+

mydlo

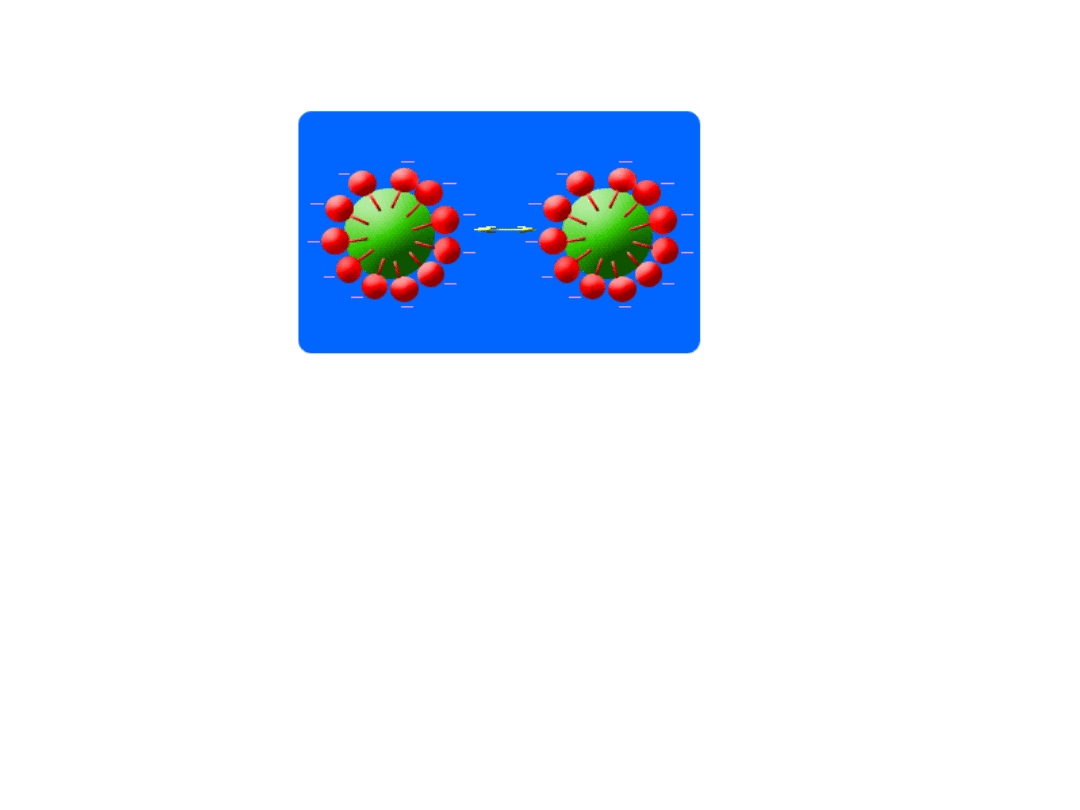

Mechanizm myjącego działania mydła

Brud składa się głównie z

tłuszczu

i smaru. Anion kwasu tłuszczowego CH

3

(CH

2

)

n

COO

-

tworzy otoczkę wokół kropelki tłuszczu (

zielona kulka

na rysunku). Do kropelki oleju wnika

część węglowodorowa łańcucha. Na zewnątrz kropelki pozostają polarne końce cząsteczki mydła.

Można powiedzieć, że polarne końce mydła rozpuszczają się w wodzie, a niepolarne długie

łańcuchy w oleju.

W ten sposób tworzy się

graniczna powierzchnia międzyfazowa

między wodą a olejem.

Na powierzchni kulek gromadzi się jednoimienny ładunek ujemny, co zapobiega ich zlewaniu się.

Powstaje emulsja, którą łatwo usunąć z czyszczonej powierzchni.

Mycie i pranie polega więc na tworzeniu

emulsji wody

z cząsteczkami brudu

zlepionymi

tłuszczem.

Mydła i detergenty

należą do środków

powierzchniowo czynnych,

tzn.zmniejszają napięcie powierzchniowe wody.

Detergenty

– syntetyczne środki piorące, których wspólną cechą jest obecność

w cząsteczkach fragmentów polarnych o dużym powinowactwie do wody

(

grup hydrofilowych

) i niepolarnych, o dużym powinowactwie do tłuszczów

(

grupy lipofilowe

).

Zaletą detergentów w porównaniu z mydłami jest ich niewrażliwość na obecność

w wodzie jonów

wapnia

i

magnezu

, czyli na twardość wody.

Twarda woda

zawiera rozpuszczone sole wapnia i magnezu.

W takiej wodzie jony wapnia i magnezu reagują ze stearynianem sodu

i tworzą się nie rozpuszczalne sole –

stearynian wapnia i stearynian magnezu

.

Sole te wytrącają się w postaci osadu.

rozpuszczalny

sterynian sodu

2 CH

3

CH

2

)

16

C

O

ONa

CH

3

CH

2

)

16

C

O

O

nierozpuszczalny

stearynian wapnia

+ Ca

2+

2

Ca + 2 Na

+

Mydła są solami mocnych zasad i słabych kwasów, dlatego w

wodzie

ulegają

hydrolizie

:

CH

3

CH

2

)

16

COONa + H

+

+ OH

_

CH

3

CH

2

)

16

COOH + Na

+

+ OH

_

odczyn zasadowy

Odczyn roztworu mydła

w wodzie jest zawsze

zasadowy

.

Tylko detergenty mają odczyn obojętny.

Aminy jako organiczne pochodne amoniaku

Aminy alifatyczne:

N

H

H

H

H

N

N

N

H

H

CH

3

CH

3

CH

3

CH

3

CH

3

CH

3

amoniak

metyloamina

amina I-rzedowa

dimetyloamina

amina II-rzedowa

trimetyloamina

amina III-rzedowa

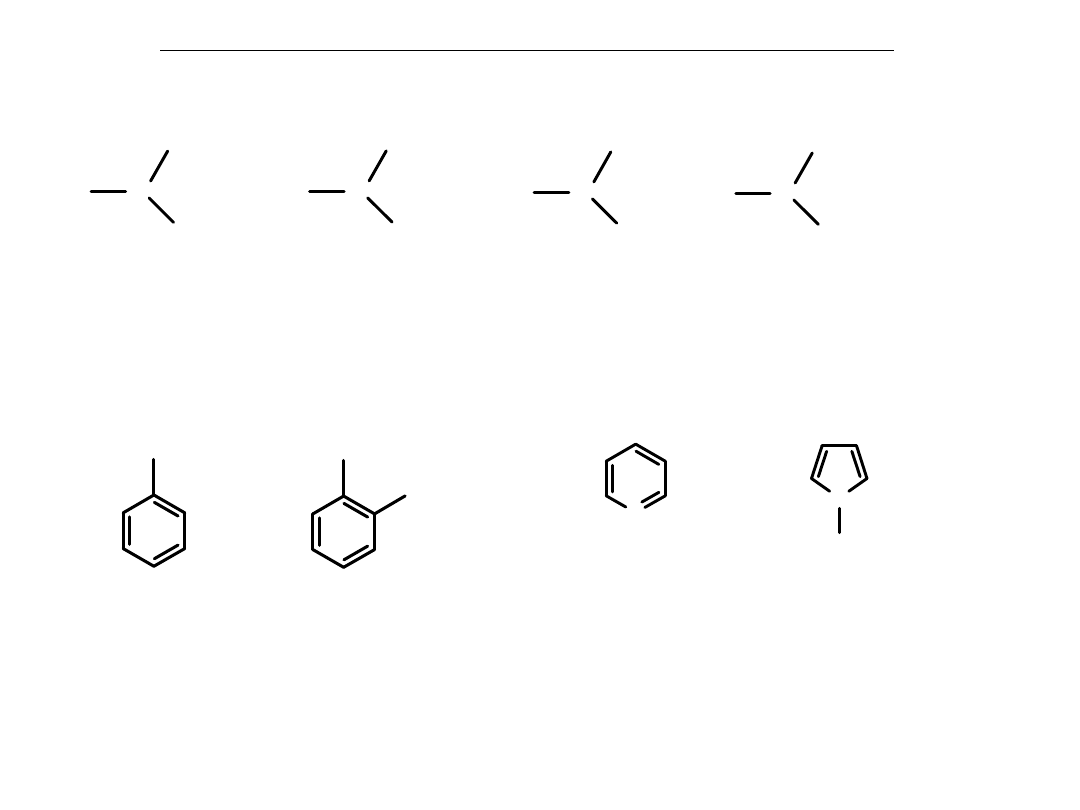

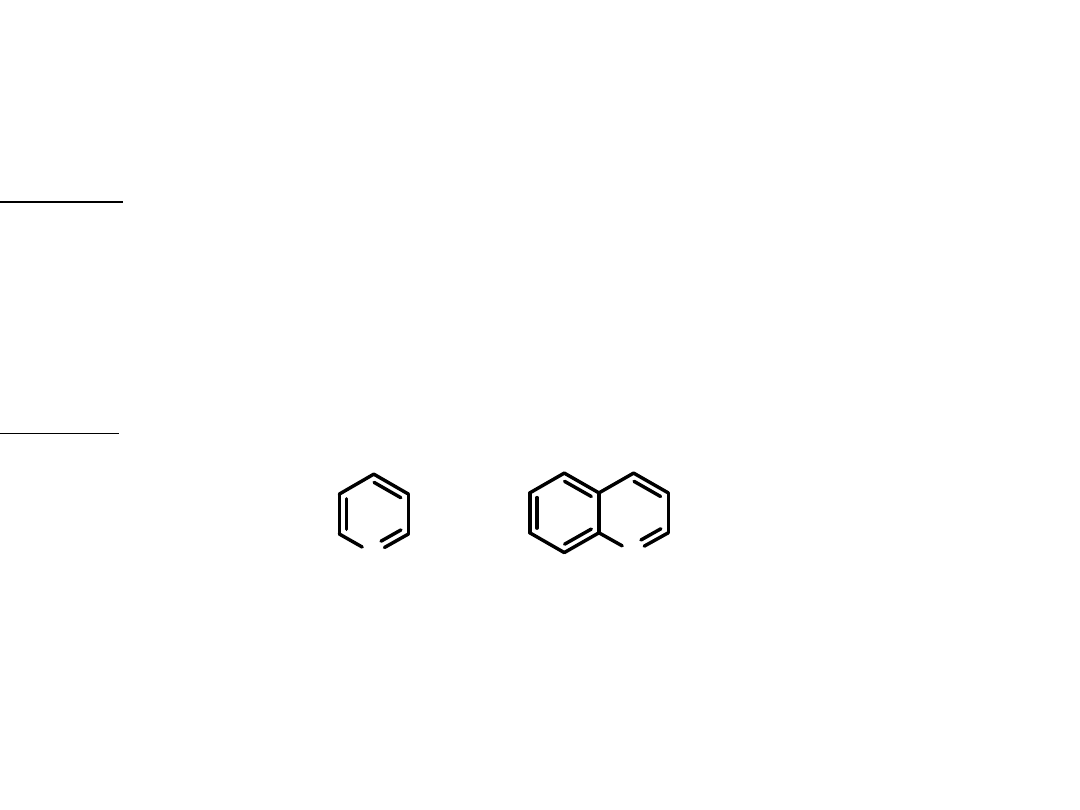

Aminy aromatyczne:

NH

2

fenyloamina

(anilina)

NH

2

CH

3

2-metylofenyloamina

(o-toluidyna)

Aminy heterocykliczne:

N

N

C

5

H

5

N

pirydyna

H

C

4

H

5

N

pirol

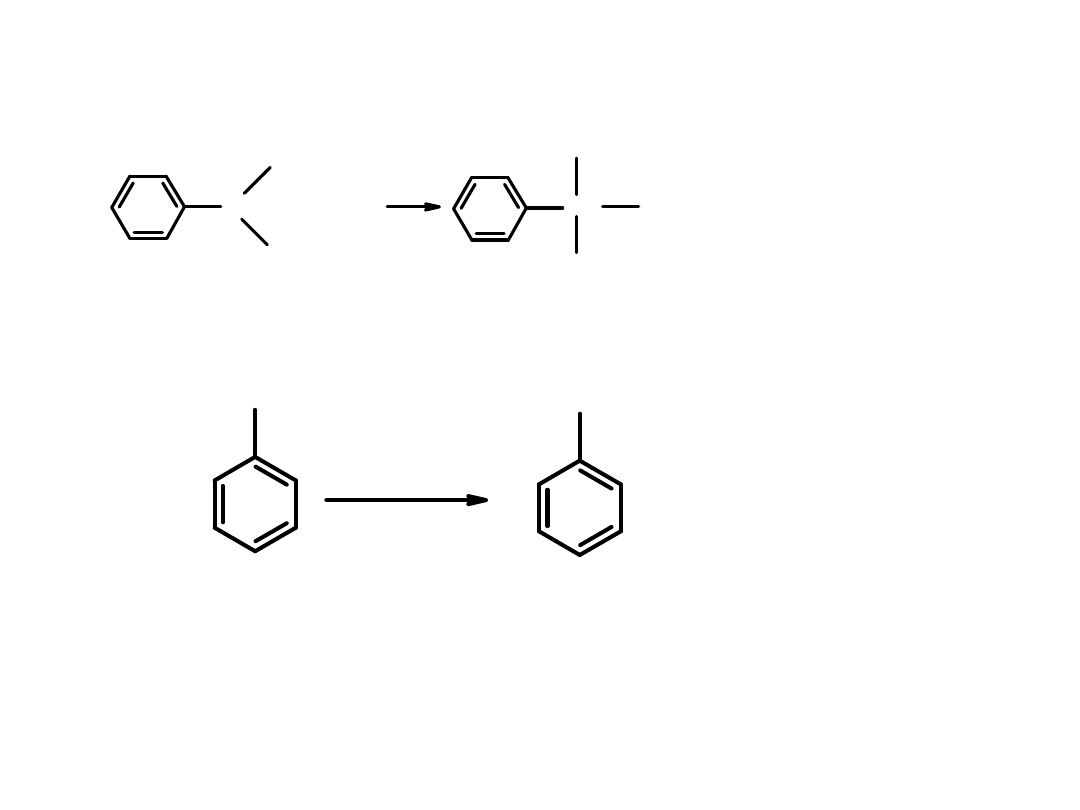

Zasadowy charakter amin

przejawia się w ich reakcjach z kwasami.

Anilina reaguje z kwasem solnym dając sól –

chlorek aniliny

.

+ Cl

_

N:

H

H

+ HCl

N+

H

H

H

Metoda otrzymywania aniliny:

NH

2

NO

2

Fe, 30% HCl

ogrzew.

Anilinę otrzymuje się redukując nitrobenzen w obecności katalizatora.

Nitrobenzen można otrzymać w reakcji nitrowania benzenu.

Paliwa kopalne: gaz ziemny, ropa naftowa i węgiel kamienny

jako źródło paliw i związków chemicznych.

Teoria dotycząca pochodzenia ropy naftowej

: ropa naftowa powstała

ze szczątków roślinnych i zwierzęcych w trakcie długotrwałego procesu

w wysokiej temperaturze i pod wysokim ciśnieniem.

Chemiczny skład ropy naftowej

:

mieszanina węglowodorów gazowych, ciekłych i stałych.

Gazowe i stałe węglowodory rozpuszczone są w ciekłych.

Oprócz tego jako domieszki występują związki siarki, azotu i tlenu.

Dotychczas odkryto w ropie naftowej ok. 600 związków ale jest ich

prawdopodobnie o wiele więcej.

Składniki ropy naftowej:

1.

Alkany alifatyczne

(niecykliczne olefiny i cykloalkany – inaczej parafiny)

Są to

alkany

o ogólnym wzorze

C

n

H

2n+2

mające prosty lub rozgałęziony

łańcuch węglowy,

Lekkie alkany

CH

4

– C

4

H

10

oddziela się od ropy w trakcie jej stabilizacji

po wydobyciu. Jest to

gaz ziemny

.

Wyższe alkany: ciekłe od C

5

H

10

do C

16

H

34

i stałe powyżej C

16

.

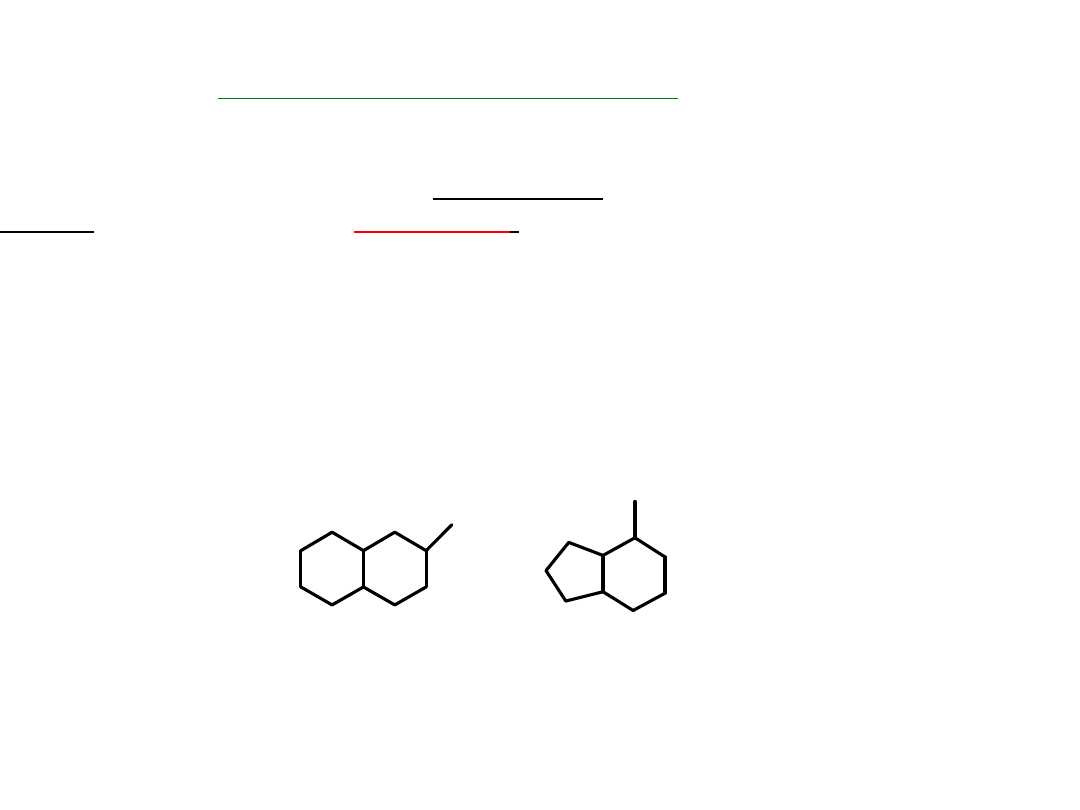

Cykloalkany

– węglowodory nasycone zawierające 5- i 6-członowe pierścienie

z łańcuchami bocznymi

oraz układy wielopierścieniowe składające się z kilku cyklicznych pierścieni

połączonych ze sobą.

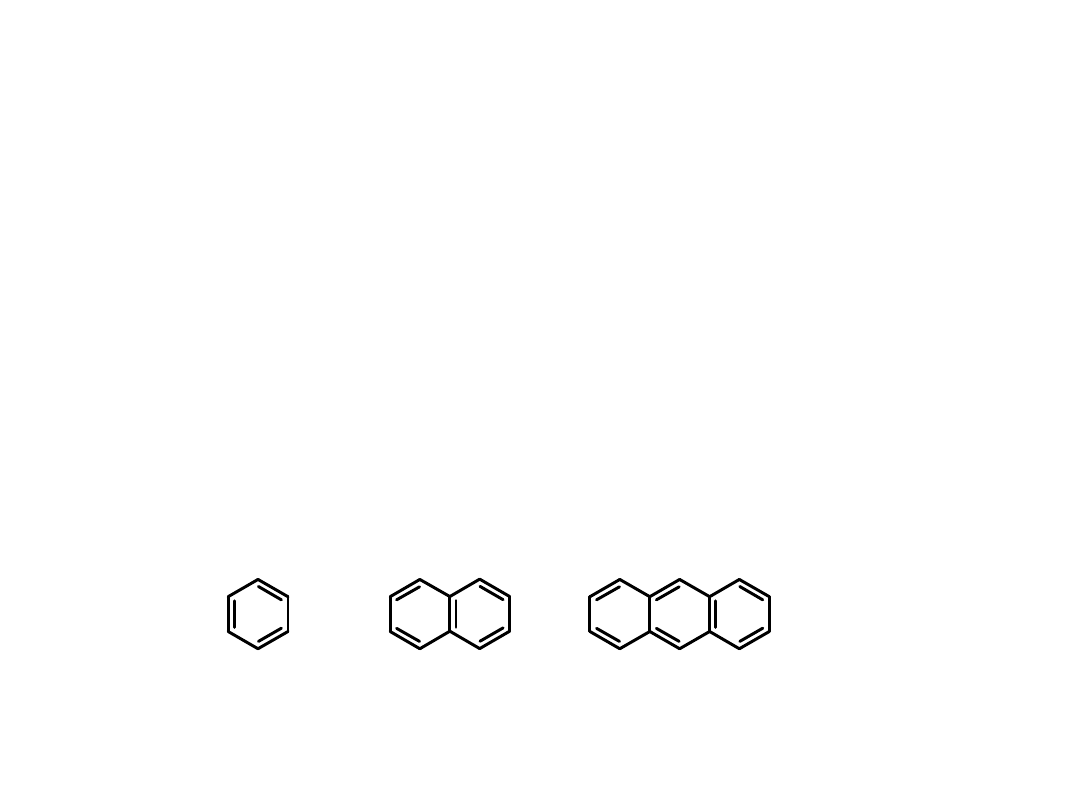

2. Węglowodory

aromatyczne

– benzen, naftalen, antracen i ich pochodne

z bocznymi łańcuchami.

benzen

naftalen

antracen

W ropie naftowej

brak jest alkenów i alkinów

. Otrzymuje się je w dalszej

przeróbce ropy w procesie krakingu.

Związki występujące w ropie jako

domieszki

:

1. Tlenowe – głównie kwasy:

naftenowe

czyli pochodne karboksylowe

wielopierścieniowych związków cyklicznych oraz

Kwasy tłuszczowe

: stearynowy CH

3

(CH

2

)

16

COOH

i palmitynowy CH

3

(CH

2

)

14

COOH

COOH

COOH

Przykłady kwasów naftenowych

Domieszki c.d.

2. Siarkowe –

siarka

w postaci pierwiastka S oraz związków takich jak:

H

2

S – siarkowodór

Siarczki (sole)

Tioetery R-S-R

Merkaptany R-S-H i tiofenole (fenole, w których atom tlenu zastępuje

atom siarki)

3. Azotowe – głównie pirydyna i chinolina, a także inne związki azotowe

N

N

pirydyna

chinolina

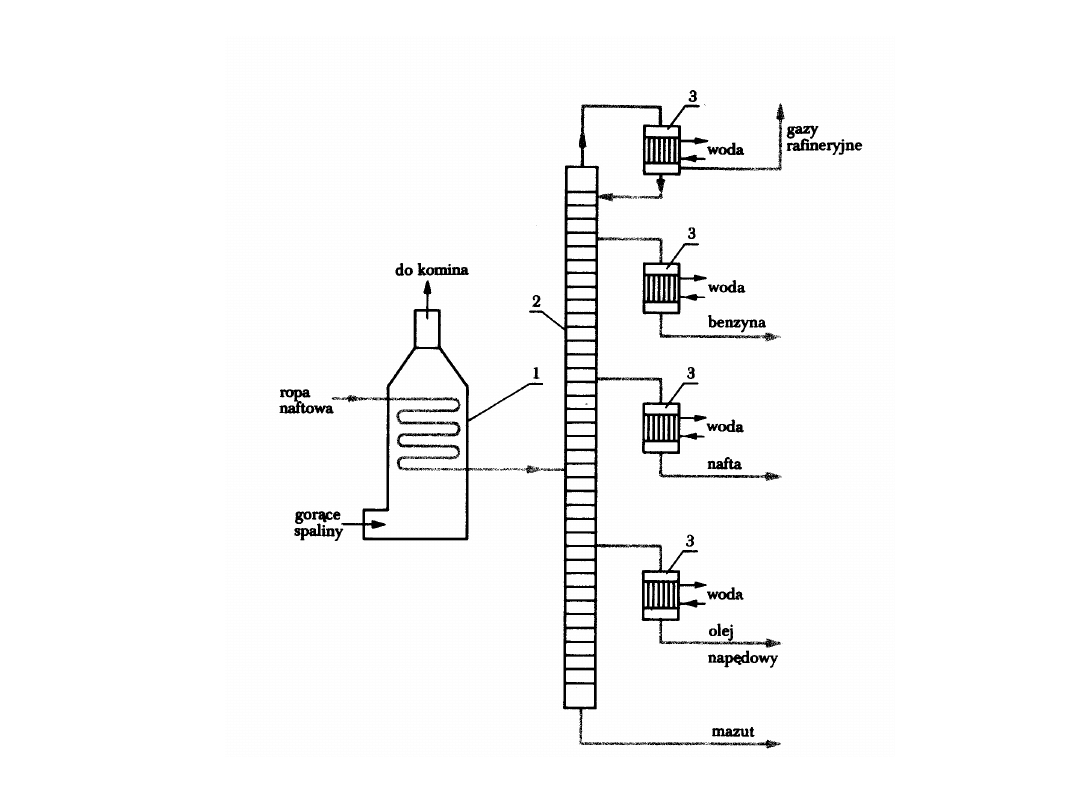

Przerób ropy naftowej

I etap

: wstępne oczyszczanie czyli odgazowanie i odwodnienie

II etap

: destylacja frakcyjna – rozdzielenie ropy na frakcje z wykorzystaniem różnic

temperatur wrzenia składników – metodą

rurowo-wieżową

.

Ropę ogrzewa się w piecu rurowym i wprowadza do kolumny destylacyjnej

– stalowej rury o średnicy ok. 1m, z półkami destylacyjnymi.

Na niższych półkach jest wysoka temperatura, im wyżej tym temperatura niższa.

Na najwyższych półkach skraplają się najbardziej lotne substancje o niskiej

temperaturze wrzenia.

Frakcje

otrzymywane z destylacji frakcyjnej:

1. Frakcja benzynowa (40-180

o

C)

2. Nafta (180-280

o

C)

3. Olej napędowy (280-350

o

C)

4. Mazut jako pozostałość po destylacji

Zawartość domieszek, zwłaszcza związków

siarki

, utrudnia przerób ropy naftowej.

Związki siarki powodują

korozję aparatury

i obniżają jakość produktów.

Ponadto domieszki są źródłem emisji do środowiska takich gazów jak:

SO

2

, NO

x

, CO, CO

2

.

Dlatego ropę poddaje się dodatkowym procesom mającym na celu przede wszystkim

odsiarczanie

.

Schemat instalacji do destylacji ropy naftowej metodą rurowo-wieżową

Frakcje otrzymane z destylacji ropy naftowej nie są jeszcze wyrobami

użytkowymi i muszą być poddane dalszej przeróbce

(reformingowi i krakingowi).

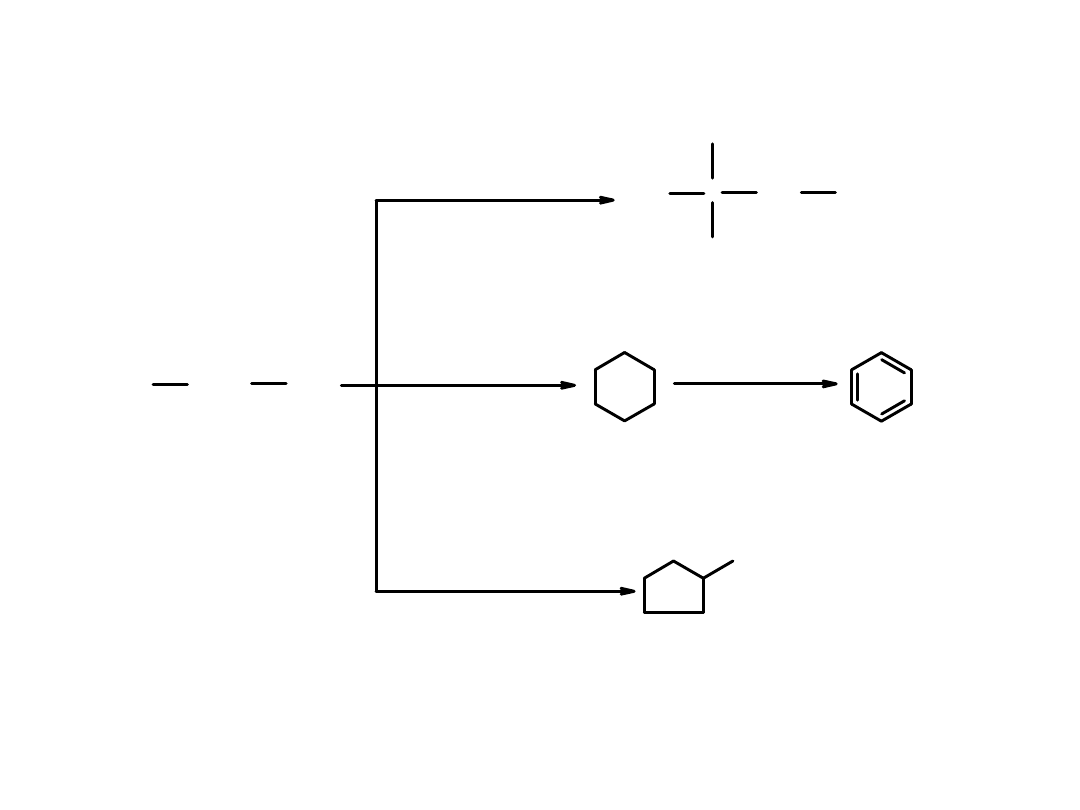

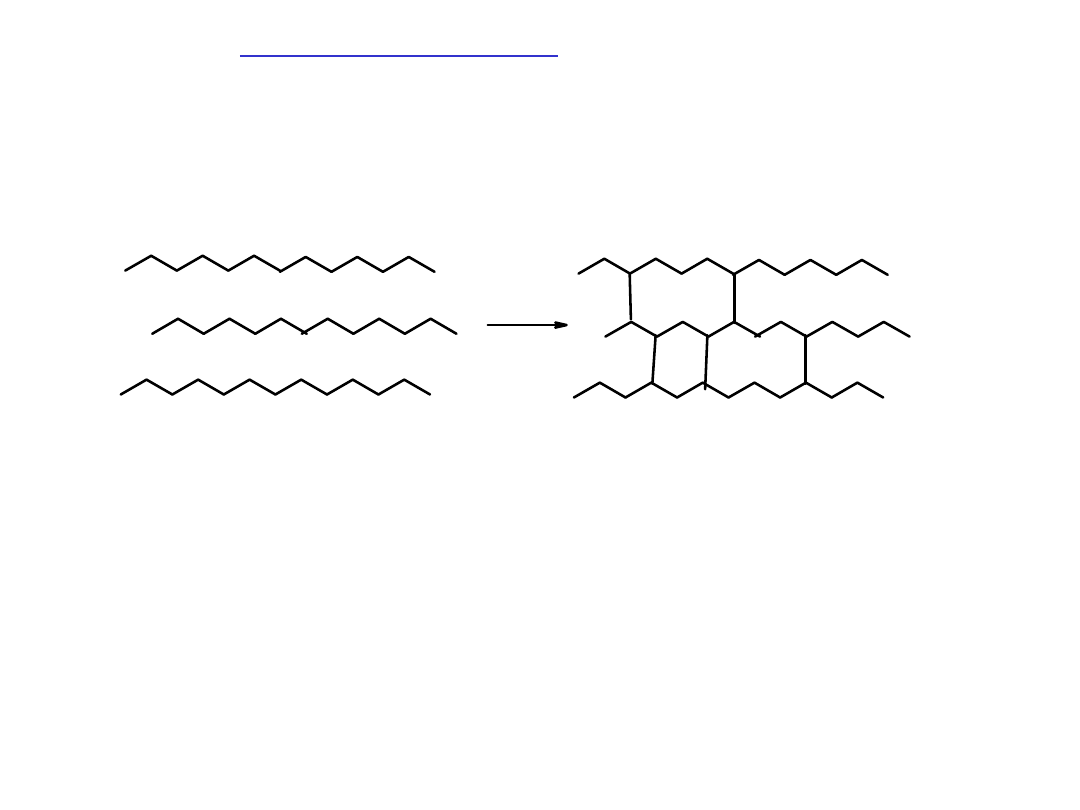

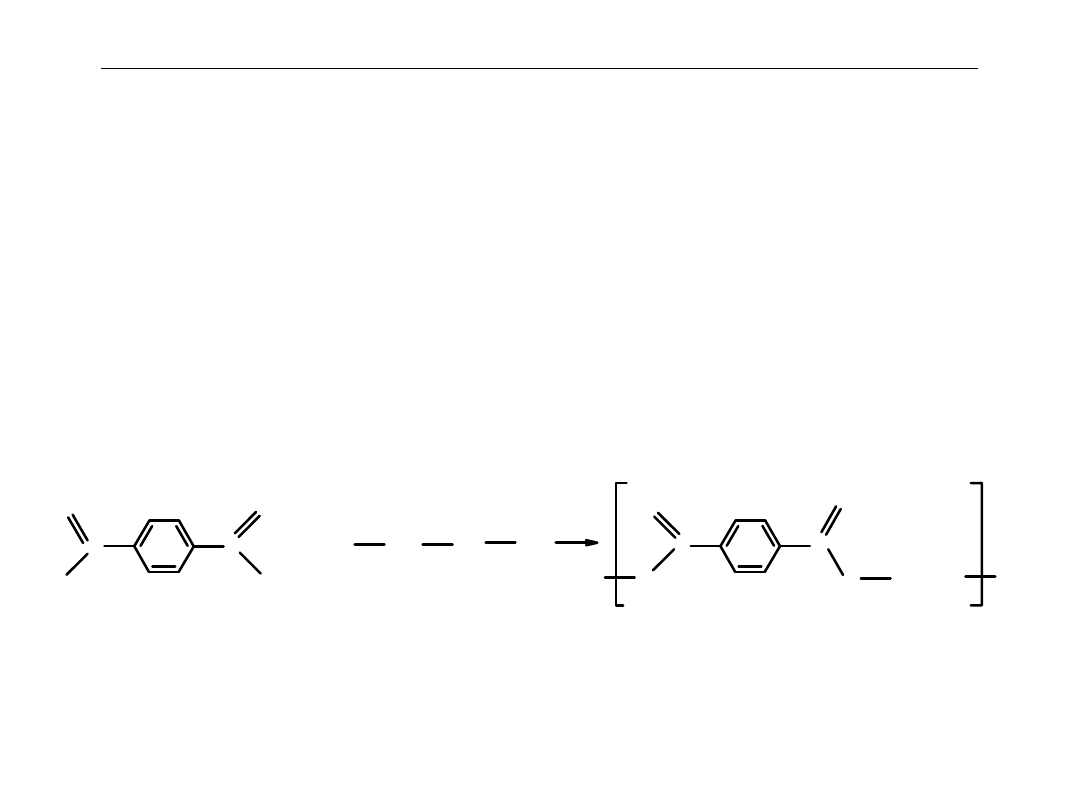

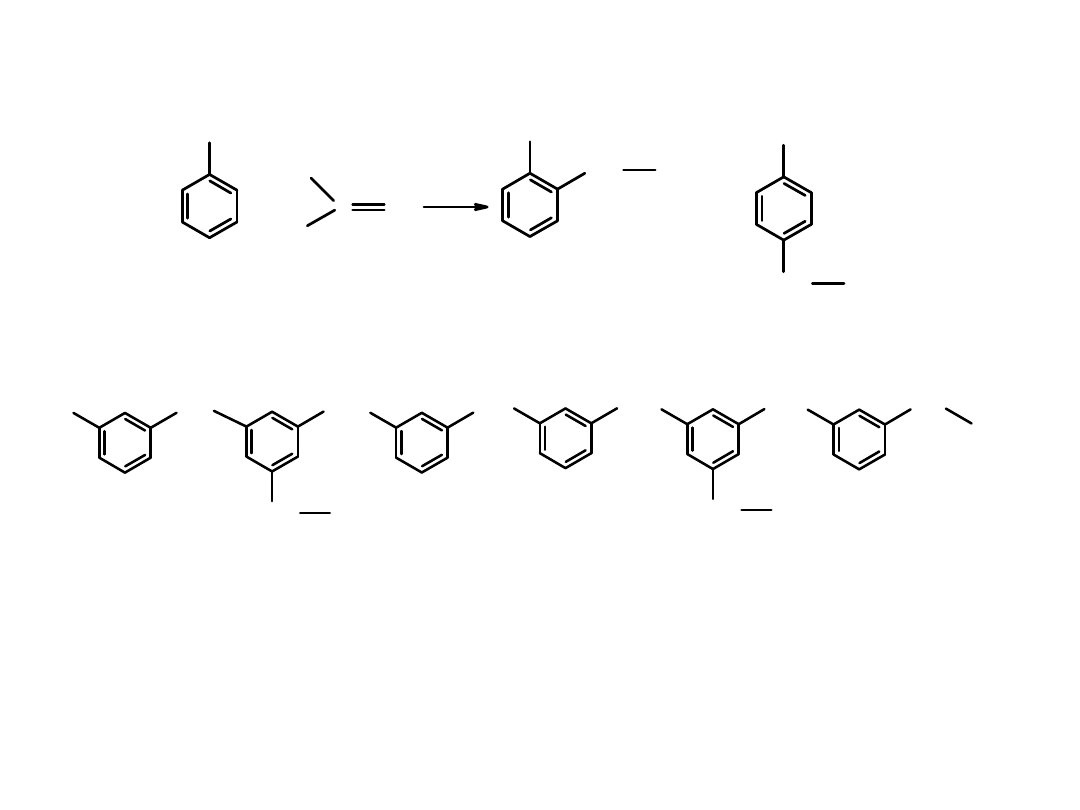

Reforming

–proces, któremu poddaje się

frakcję benzynową

w celu

podniesienia liczby oktanowej benzyny.

Węglowodory o prostych łańcuchach w wysokiej temperaturze i w obecności

katalizatora

ulegają izomeryzacji

do węglowodorów o rozgałęzionych

łańcuchach

i

cyklizacji

do związków cyklicznych oraz

aromatyzacji

do aromatycznych.

Dodatkowo reforming dostarcza związków aromatycznych i wodoru

dla przemysłu chemicznego.

Warunki reformingu:

Wysoka temperatura i ciśnienie, katalizator

C

CH

3

CH

3

CH

3

CH

2

CH

3

CH

3

CH

3

(CH

2

)

4

CH

3

2,2'-dimetylobutan

izomeryzacja

cyklizacja

aromatyzacja

cyklizacja

heksan

cykloheksan

benzen

metylocyklopentan

LO = 25

LO = 102

LO = 83

LO = 100

LO = 91

Przemiany jakim ulega heksan w procesie reformingu

Liczba oktanowa (LO)

– parametr określający jakość benzyny,

miara odporności benzyny na spalanie detonacyjne.

Liczbę oktanową określa się na podstawie wzorców.

Założono, że LO dla 2,2,4-trimetylopentanu (

izooktanu) wynosi

100

,

a dla

n-heptanu

LO = 0

.

CH

3

CH

3

(CH

2

)

5

CH

3

C

CH

3

CH

3

CH

3

CH

2

CH

3

CH

izooktan

LO = 100

n-heptan

LO = 0

Liczba oktanowa 95

oznacza, że benzyna ma taką samą szybkość spalania

jak mieszanina 95% izooktanu i 5% n-heptanu.

n-Alkany

– mają najniższe liczby oktanowe.

Alkany rozgałęzione, alkeny, cykloalkany, węglowodory aromatyczne

mają wysokie LO.

LO można poprawić dodając

antydetonatorów

.

Do lat 80-tych ub. wieku dodawano

tetraetyloołów

Pb(CH

2

CH

3

)

4

.

Jest to związek toksyczny i powoduje zatrucie środowiska.

Dlatego zrezygnowano z niego.

Obecnie dodaję się do paliwa związki organiczne (

etanol, toluen

)

i montuje się w rurach wydechowych

katalizatory

w celu dopalenia tych dodatków.

Kraking termiczny i katalityczny

Proces otrzymywania benzyny z

frakcji wyżej wrzących

(nafty, olejów, mazutu).

Proces wykorzystuje zjawisko rozpadu długich łańcuchów węglowych

na mniejsze fragmenty pod działaniem wysokiej temperatury i ciśnienia

(

kraking termiczny

)

lub w obecności katalizatora w wyższej temperaturze i pod normalnym ciśnieniem

(

kraking katalityczny

).

Po krakingu mieszaninę poddaje kolejnej destylacji frakcyjnej.

W krakingu wyższe węglowodory rozpadają się na te o krótszych łańcuchach

wchodzące w skład

benzyny

.

Jako produkty uboczne powstają

lekkie alkany i alkeny C

1

-C

4

,

które wykorzystuje się w przemyśle chemicznym do otrzymywania

innych związków oraz tworzyw sztucznych.

Zastosowanie lekkich alkanów i alkenów C

1

-C

4

:

Propan i butan

używane są jako gaz płynny do napełniania butli.

Metan i etan

dołącza się do gazu ziemnego.

Etylen, propen, buten

poddaje się polimeryzacji.

Przeróbka węgla kamiennego

Proces koksowania

– ogrzewanie węgla w bateriach koksowniczych

do temperatury ok. 1000

o

C bez dostępu powietrza.

W tych warunkach węgiel kamienny ulega rozkładowi do produktów:

1. koks

2. woda pogazowa

3.smoła węglowa

4.gaz koksowniczy

Przeróbka węgla kamiennego

1. Koks

– czysty węgiel z niewielką domieszką popiołu, o porowatej strukturze.

Zastosowanie – głównie do wytopu żelaza.

2. Woda pogazowa

– zawiera amoniak powstały z rozkładu związków azotowych.

Wykorzystuje się ją do produkcji siarczanu(VI) amonu (NH

4

)

2

SO

4

–ważnego nawozu azotowego.

3. Smoła węglowa

– mieszanina kilku tysięcy związków, głównie aromatycznych.

Smołę węglową poddaje się destylacji frakcyjnej, podobnie jak ropę naftową,

w celu rozdzielenia mieszaniny na frakcje.

Potem frakcje poddaje się jeszcze rozdziałowi chemicznemu.

Ze smoły pogazowej otrzymuje się 3 grupy związków:

Węglowodory aromatyczne – benzen, toluen i ich homologi

Składniki kwaśne - fenole

Składniki zasadowe – głównie azotowe związki heterocykliczne

– pirydyna i jej homologi.

4. Gaz koksowniczy

– mieszanina wodoru, metanu i tlenku węgla CO.

Stosowany jako opał a także do syntez chemicznych.

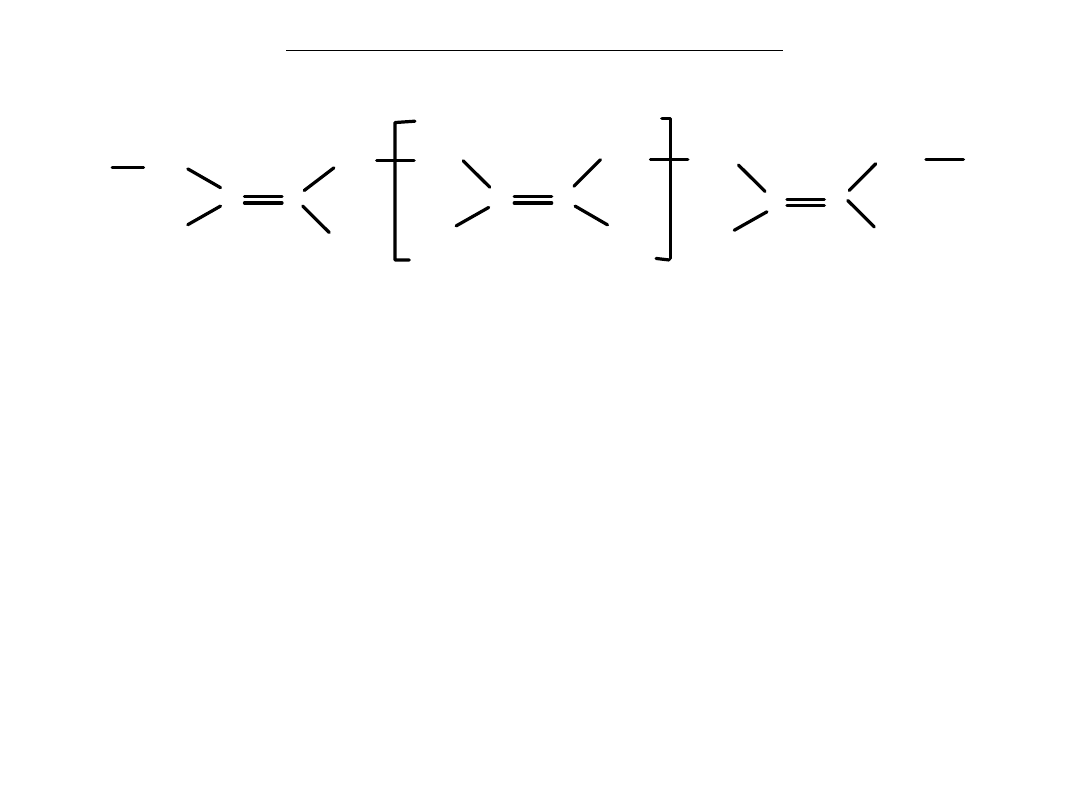

Polimery i tworzywa sztuczne

Polimery

– związki o budowie łańcuchowej, zbudowane z połączonych ze sobą,

powtarzających się elementów (

merów

).

A

A

A

A

A

A

polimer

mer

Łańcuchy polimerów mogą być zbudowane z identycznych lub różnych merów.

Polimery otrzymuje się w reakcjach łączenia się pojedynczych cząsteczek

prostych związków

–

monomerów

–w długie łańcuchy.

Polimery otrzymuje się w dwóch rodzajach reakcji:

polimeryzacja

polikondensacja

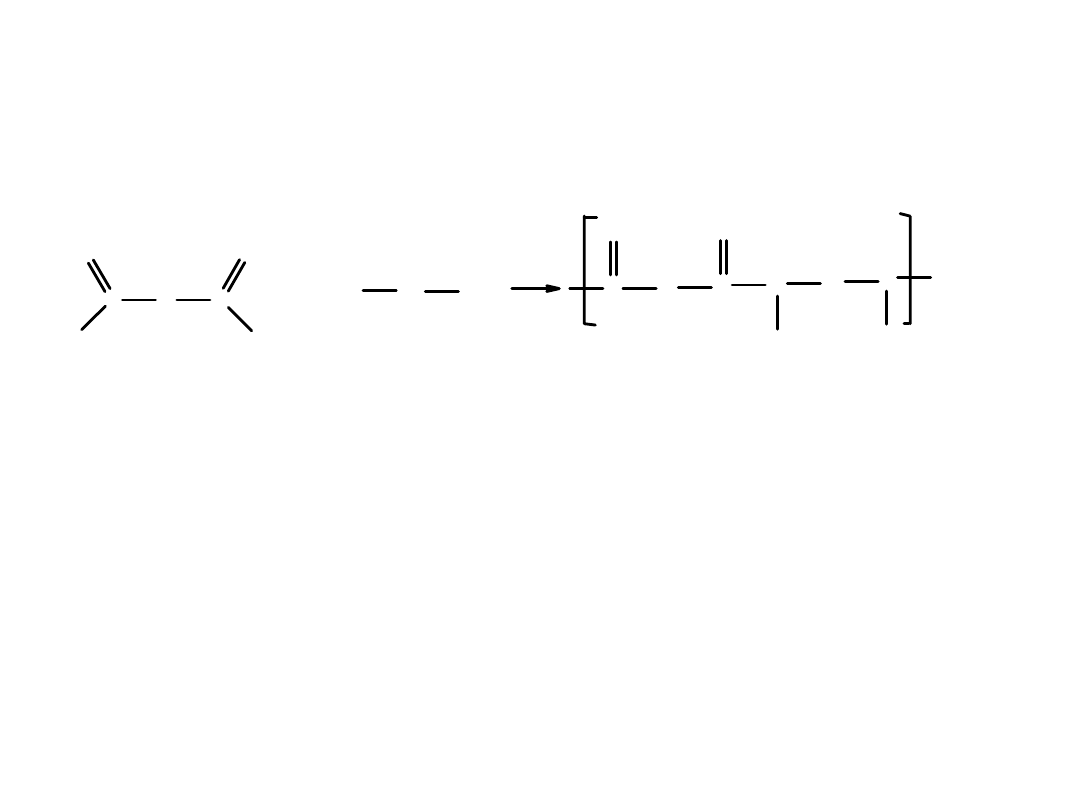

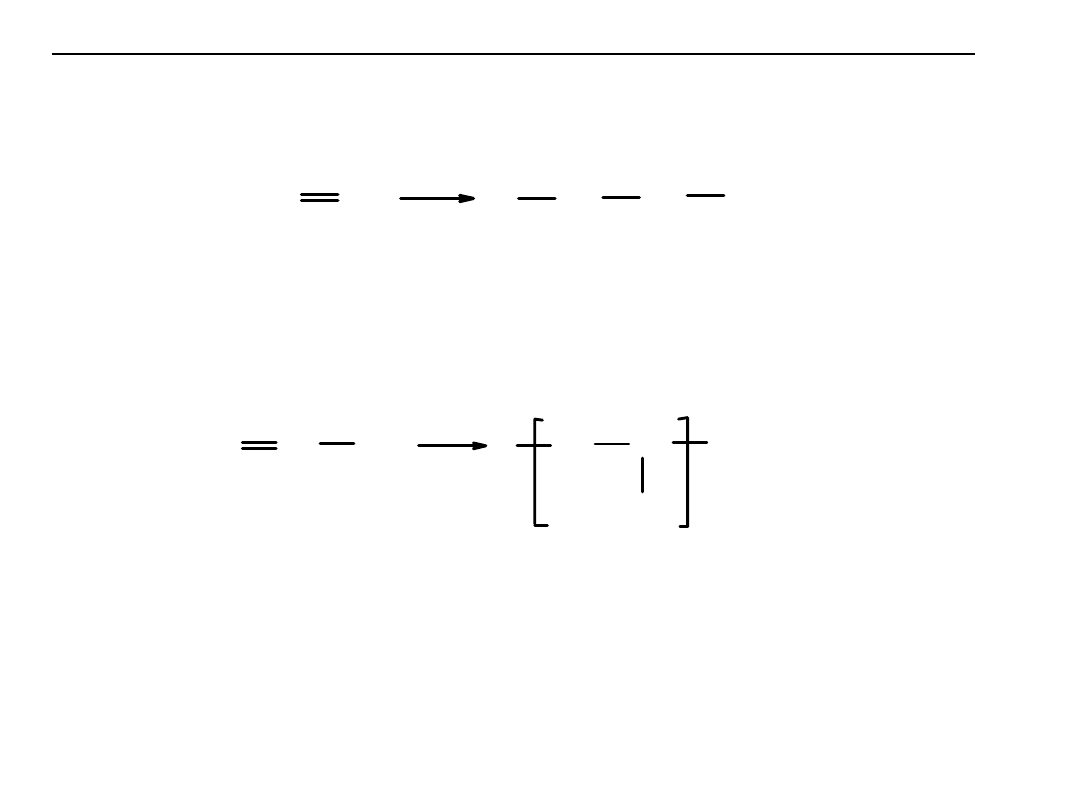

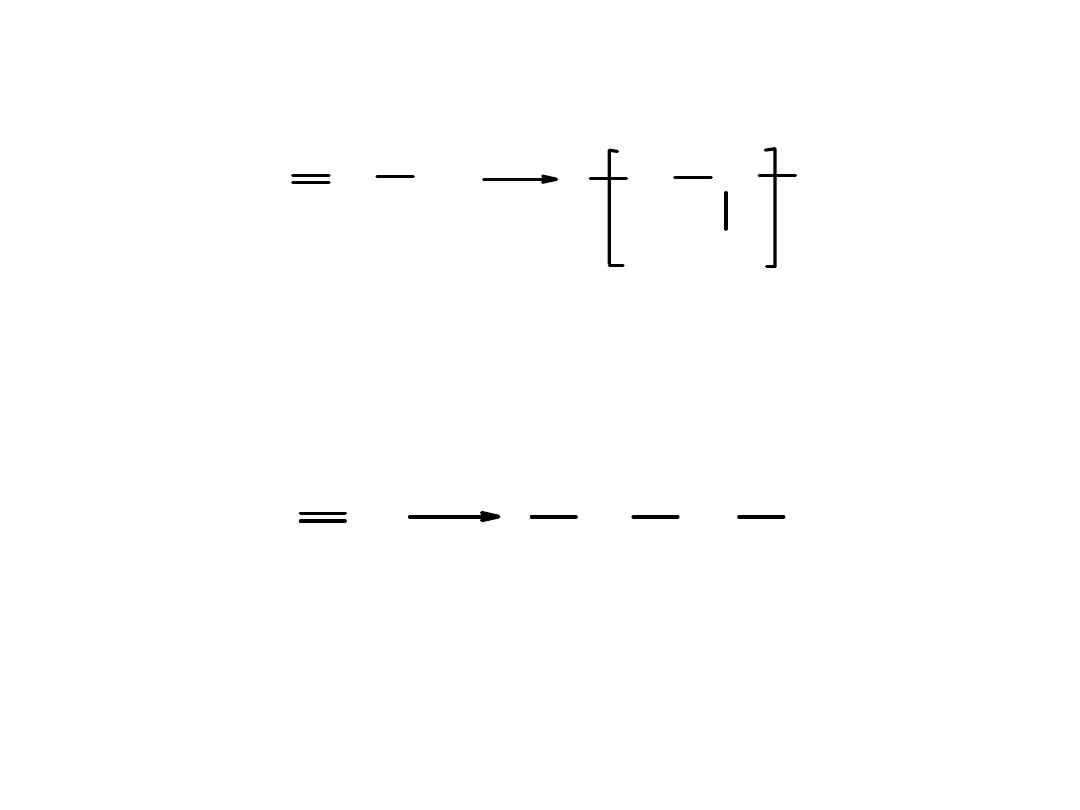

Polimeryzacja

– proces łączenia się cząsteczek monomeru w łańcuch,

któremu nie towarzyszy powstawanie żadnych produktów ubocznych.

Przykład: polimeryzacja etylenu

CH

2

CH

2

CH

2

n CH

2

n

etylen

polietylen

Polikondensacja

– oprócz cząsteczek polimeru powstają proste produkty,

najczęściej woda.

Przykład: tworzenie peptydów z aminokwasów

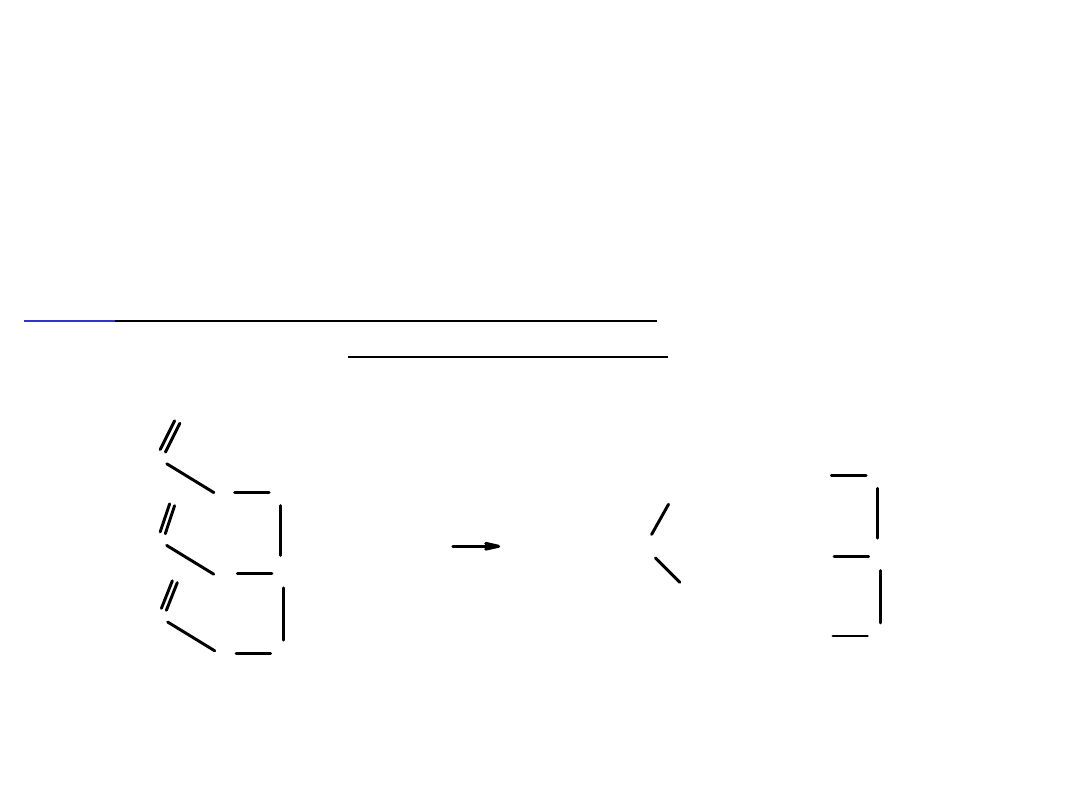

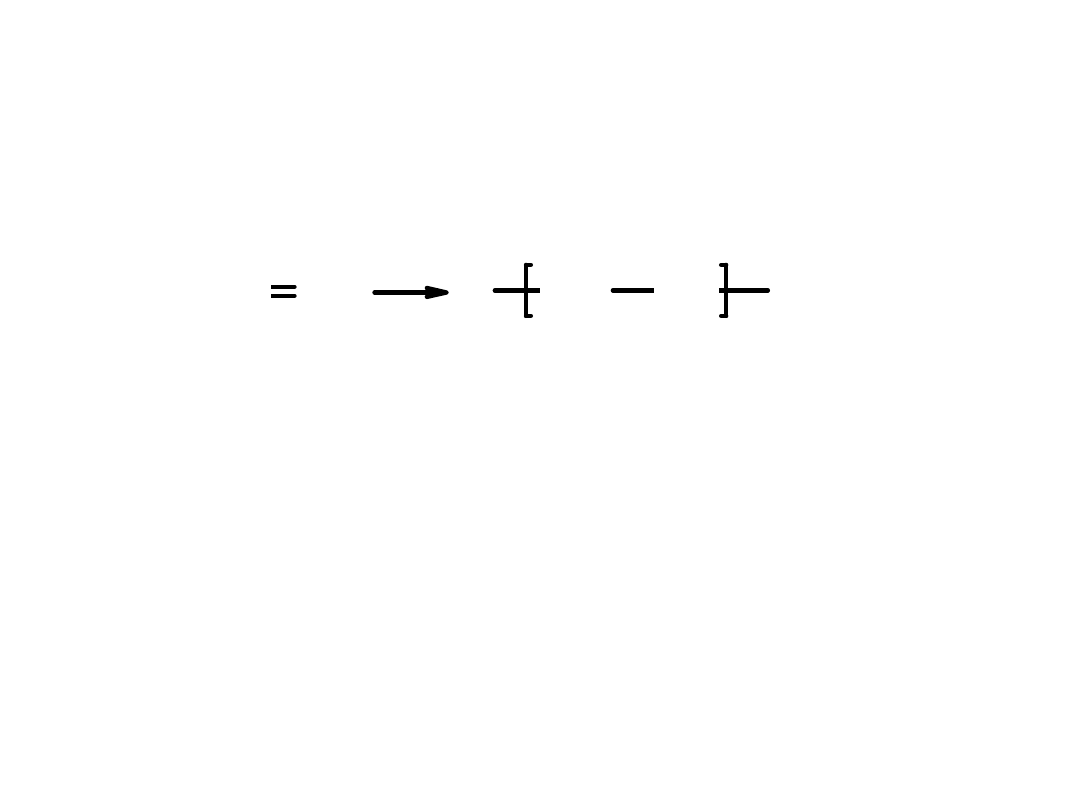

Proces sieciowania

Jeśli w polimerze są

reaktywne grupy funkcyjne

lub

wiązania wielokrotne

,

to taki polimer można poddać sieciowaniu. Ma on na celu poprawić właściwości

użytkowe polimeru.

Polimer ogrzewa się z odpowiednim związkiem, zwanym

utwardzaczem

, następuje

łączenie się łańcuchów ze sobą, prowadzące do powstania jednej gigantycznej cząsteczki.

polimer nie usieciowany

polimer usieciowany

Masy cząsteczkowe polimerów – od 10 000 do kilkudziesięciu milionów u.

Polimery dzielimy na

:

naturalne

– np. kauczuk, celuloza

naturalne i modyfikowane

– np. guma (kauczuk usieciowany siarką),

octan celulozy

syntetyczne

– polietylen, polipropylen, polichlorek winylu (PCV).

Aby polimer stał się wyrobem użytkowym musi być poddany odpowiedniej

obróbce.

Dodaje się różne

domieszki

poprawiające właściwości użytkowe:

• barwniki i pigmenty

• wypełniacze – kreda, gips, sadza, proszek drzewny –

• nadają tworzywu większą wytrzymałość mechaniczną

• plastyfikatory (zmiękczacze) – poprawiają elastyczność tworzywa

Kompozyty

- materiały o niejednorodnej strukturze składające się z kilku

komponentów. Jeden z komponentów stanowi

lepiszcze

, które zapewnia

spójność, a pozostałe to komponenty

konstrukcyjne

zapewniające dobre

własności mechaniczne.

Komponenty konstrukcyjne:

włókno szklane

kwarc

azbest

włókna węglowe

kevlar (polimer z grupy poliamidów, z którego produkuje się bardzo wytrzymałe

włókna m.inn. na kamizelki kuloodporne).

Laminaty

- należą do kompozytów.

otrzymuje się je nasycając półpłynnym

polimerem

materiały nadające

wytrzymałość mechaniczną – tkaniny, papier, włókna szklane (tzw.

zbrojenie

)-

i prowadzi się polimeryzację aż do utwardzenia.

Zbrojenie jest układane w postaci warstw i najczęściej jednokierunkowo.

Laminatów używa się jako tworzywa konstrukcyjne do kadłubów łodzi

i samolotów, karoserii samochodowych, elementów budynków.

Włókna

– polimer wytłacza się przez sita o bardzo drobnych otworkach

w celu wytworzenia nici.

Polimery naturalne - kauczuk

Kauczuk naturalny

– brunatne elastyczne ciało stałe.

Substancja otrzymywana z soku (lateksu) roślin kauczukodajnych.

Znany i stosowany od kilkuset lat.

Rozpuszcza się powoli w węglowodorach.

Roztwór kauczuku w toluenie –

klej

do gumy i skóry.

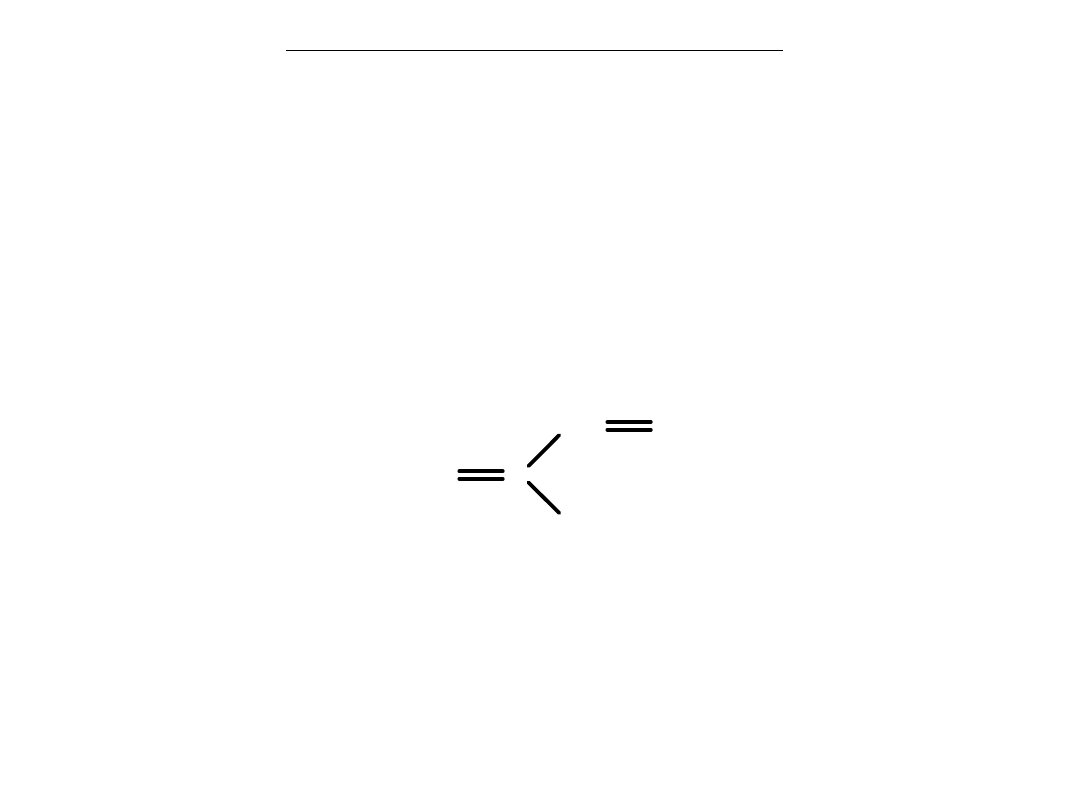

Chemicznie – kauczuk naturalny jest

poliizoprenem

.

Powstaje przez polimeryzację

izoprenu.

CH

2

C

CH

CH

3

CH

2

izopren

monomer

Polimery naturalne - kauczuk

CH

2

C

C

C

C

C

C

H

H

H

CH

2

CH

2

CH

2

CH

3

CH

3

CH

3

CH

2

CH

2

n

mer

poliizopren

Wszystkie wiązania podwójne w łańcuchu kauczuku naturalnego mają

konfigurację cis

.

Można sztucznie uzyskać kauczuk identyczny z naturalnym polimeryzując

izopren

.

Istnieje również kauczuk naturalny o nazwie

gutaperka

, w którym wszystkie

wiązania mają konfigurację

trans

.

Gutaperka jest pozyskiwana z innych drzew niż kauczuk.

Polimery naturalne modyfikowane

Guma

– otrzymuje się z kauczuku w procesie wulkanizacji. Kauczuk ogrzewa się

z ok.

3% dodatkiem siarki

. Następuje proces

sieciowania

.

Łańcuchy poliizoprenowe łączą się ze sobą za pomocą mostków siarkowych.

Guma posiada znacznie lepsze właściwości fizyczne niż kauczuk.

Opony samochodowe

produkuje się z gumy zawierającej 50% masowych sadzy,

która poprawia wytrzymałość na ścieranie.

Współcześnie gumę łączy się z innymi materiałami np. siatką metalową

i otrzymuje się w ten sposób

kompozyty

.

Octan celulozy

– produkt reakcji kwasu octowego z celulozą a więc ester

z punktu widzenia chemii.

Celuloza zawiera grupy hydroksylowe OH i spełnia rolę alkoholu.

Octan celulozy jest bezbarwną przezroczystą substancją dającą formować się

w cienkie folie i włókna o dużej wytrzymałości.

Produkuje się z niego błony fotograficzne i jedwab octanowy.

Nylon

– jedno z najbardziej popularnych tworzyw sztucznych

Oficjalnie ogłoszono jego wynalezienie w 1938 roku.

Zastosowanie – spadochrony, pończochy, tkaniny, wyposażenie dla wojska.

Zastąpił drogi i mało wytrzymały jedwab naturalny produkowany w Japonii.

Dziś stosowany jako składnik tworzyw zawierających włókna szklane i węglowe.

Tworzywa te zastępują metal m. inn. w elementach silników.

Jest to pierwszy syntetyczny polimer, na sprzedaży którego zarobiono

ogromne pieniądze.

Z chemicznego punktu widzenia

nylon jest poliamidem

.

Powstaje w reakcji polikondensacji dikwasu z diaminą. W reakcji wydziela się woda.

Reakcja polikondensacji, w której tworzy się nylon

C

C

O

O

OH

OH

NH

2

H

2

N

+

n

n

O

O

N

N

C

C

H

H

n

+ 2 H

2

O

R

R

R'

R'

Właściwości nylonu zależą od długości łańcuchów

R

i

R’

.

Najczęściej

R

ma 4 atomy C a

R’

– 6 atomów C.

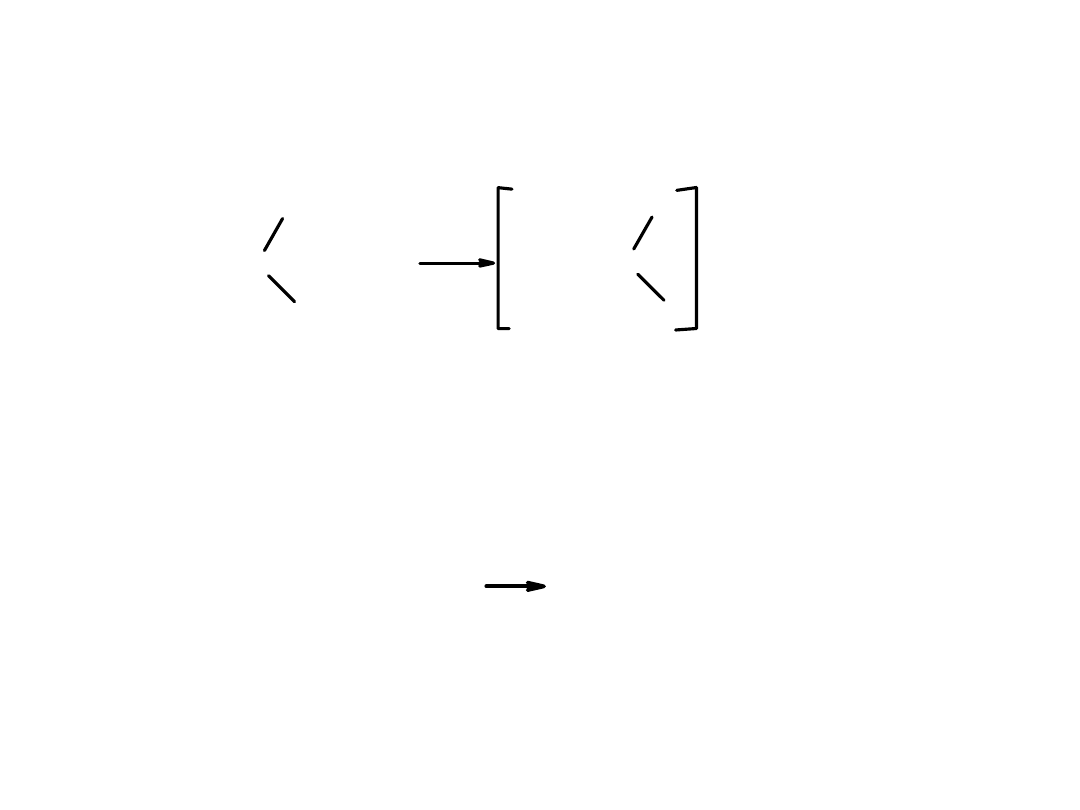

Inne polimery otrzymywane w reakcjach polimeryzacji:

Polietylen

– powstaje w reakcji polimeryzacji etylenu.

n CH

2

CH

2

kat.

CH

2

CH

2

[

]

n

Zastosowanie: opakowania, pojemniki na wodę i chemikalia, zabawki,

wyroby galanteryjne

Polipropylen

– powstaje w reakcji polimeryzacji propylenu.

Zastosowanie i właściwości podobne do etylenu.

n CH

2

CH

kat.

CH

2

CH

n

CH

3

CH

3

Polichlorek winylu (PVC, PCV)

– powstaje w reakcji polimeryzacji chloroetenu (chlorku winylu)

n CH

2

CH

kat.

CH

2

CH

n

Cl

Cl

Zastosowania:

płytki i wykładziny podłogowe, zabawki, opakowania, izolacja przewodów

elektrycznych.

Teflon

– powstaje w reakcji polimeryzacji tetrafluoroetylenu

n CF

2

CF

2

CF

2

CF

2

kat

[

]

n

Zastosowanie: teflon jest białym ciałem stałym o wysokiej odporności

chemicznej i cieplnej.

Niepalny. Używa się go do powłok reaktorów i naczyń kuchennych, uszczelek.

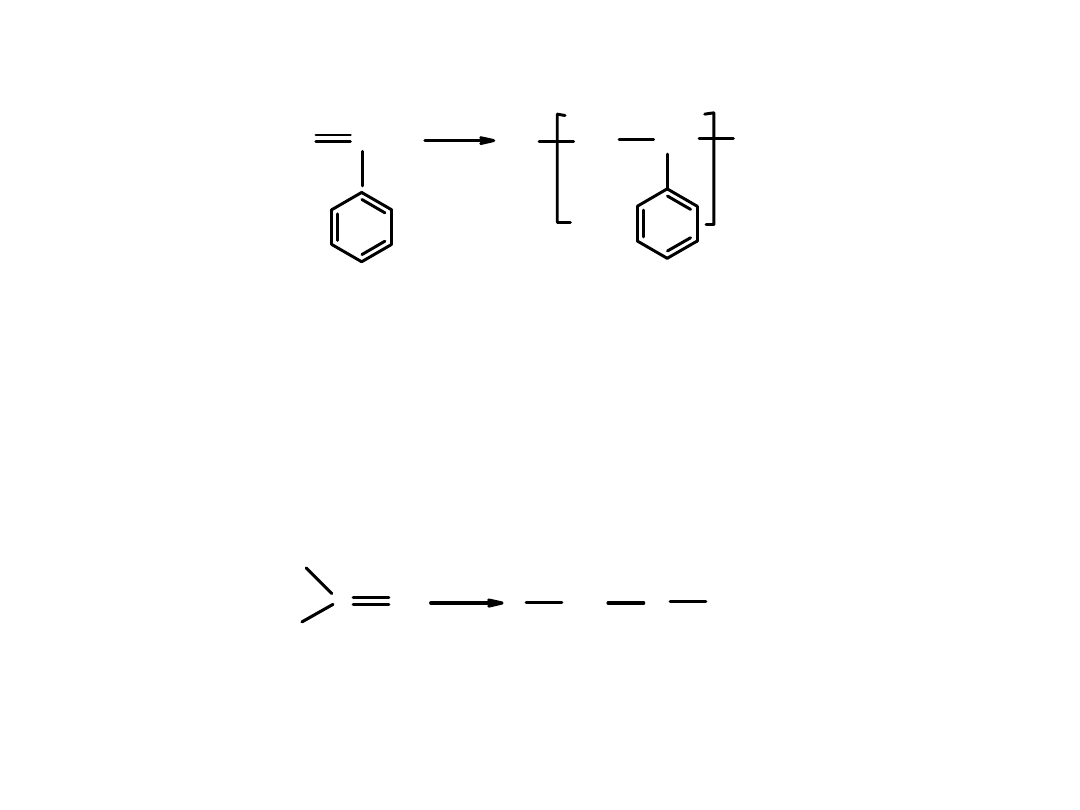

Polistyren

– powstaje w reakcji polimeryzacji styrenu

n CH

2

CH

CH

2

CH

n

kat

Zastosowanie: polistyren jest bezbarwnym przezroczystym ciałem stałym

o znacznej wytrzymałości mechanicznej ale kruchym. Palny.

Stosuje się go do wyrobu pojemników, opakowań, elementów gospodarstwa

domowego (odkurzacze, lodówki).

Styropian

– spieniony polistyren

Poliformaldehyd

– powstaje w reakcji polimeryzacji aldehydu mrówkowego

n

C

O

H

H

CH

2

O

[

]

n

Zastosowanie: dzięki dobrej wytrzymałości mechanicznej i cieplnej nadaje się

do wyrobu elementów precyzyjnych urządzeń (koła zębate, panewki łożysk).

Polimery otrzymywane w reakcjach polikondensacji:

Otrzymywanie

nylonu

omówiono wcześniej. Nylon jest przykładem

poliamidu

.

Jego budowa przypomina budowę białka. Dzięki takiej budowie włókna

poliamidowe mają właściwości naturalnych włókien białkowych np. jedwabiu.

Poliestry

: najczęściej spotykany

politereftalan glikolu etylenowego,

inaczej

politereftalan etylenu

lub

PET

.

Produkuje się z niego głównie butelki i opakowania i włókna

elanę

.

Z włókien powstaje m.inn. tkanina

polar

.

Powstaje w reakcji polikondensacji kwasu 1,4-benzenodikarboksylowego

(

kwasu tereftalowego

) z

glikolem etylenowym

.

C

C

O

O

OH

OH

OH

HO

CH

2

CH

2

CH

2

CH

2

n

+

C

C

O

O

H

O

O

OH

n

n

+ 2n H

2

O

Poliestry o zbliżonej budowie, będące poliestrami kwasu

1,2-benzenodikarboksylowego (

kwasu ftalowego

)

i różnych

alkoholi wielowodorotlenowych

stosowane są do wyrobu farb

i emalii (farby ftalowe).

(CH

2

)

2

COOH

COOH

HO

OH

Żywica fenolowo-formaldehydowa

– powstaje w reakcji fenolu

z aldehydem mrówkowym.

OH

C

O

H

H

+

OH

OH

CH

2

OH

OH

CH

2

+

I etap

II etap: utworzone produkty reagują ze sobą lub z fenolem dając polimer –

żywicę

.

CH

2

CH

2

CH

2

CH

2

OH

CH

2

CH

2

CH

2

OH

CH

2

Polimer ma konsystencję półpłynną. Przekształca się go w wyroby użytkowe, nasycając nim

odpowiednie wypełniacze np. papier, tkaniny, pył drzewny i poddając prasowaniu

w podwyższonej temperaturze. Łańcuchy polimeru łączą się między sobą w

procesie sieciowania

i następuje

utwardzenie

żywicy.

Technologia chemiczna – procesy w przemyśle

Technologia chemiczna

– wiedza o procesach produkcyjnych, których celem jest przemiana

chemiczna surowców w produkty.

Celem technologii

jest opracowanie metod jak najlepszego wykorzystania surowców

i przerabiania ich z jak najmniejszym nakładem energii i kosztów.

Proces technologiczny

jest to zorganizowany zbiór czynności, w których surowiec zostaje

przetworzony w produkt.

Etapy

projektowania procesu technologicznego:

Opracowanie koncepcji chemicznej procesu

Opracowanie koncepcji technologicznej procesu

Wykonanie projektu instalacji przemysłowej

Każdemu projektowi powinna towarzyszyć analiza ekonomiczna.

Tylko opłacalne projekty

mają szanse na realizację.

Cechy

dobrego procesu technologicznego:

Jest

zapotrzebowanie

rynku na produkt

Produkcja według zaproponowanej metody jest

opłacalna

Nie narusza się praw osób trzecich (

patenty

)

Produkcja jest

przyjazna

dla środowiska

Przykłady procesów technologicznych

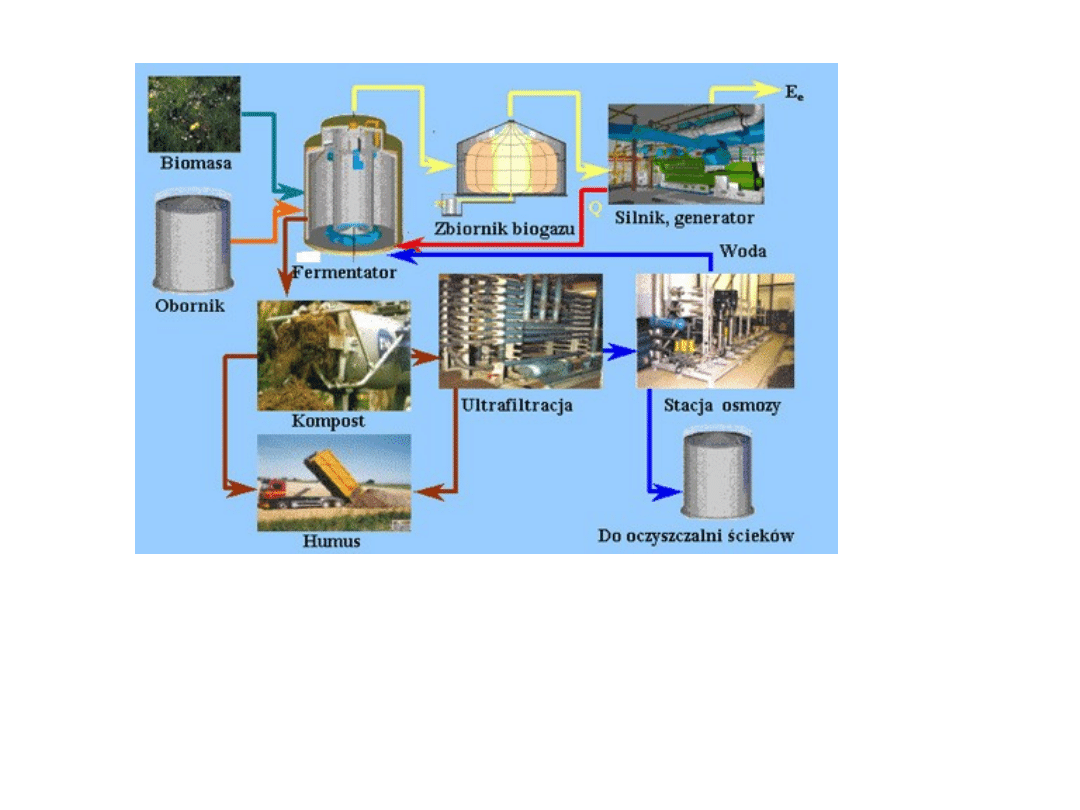

Wytwarzanie biogazu

Biogaz – w warunkach naturalnych powstaje jako gaz wysypiskowy

na wysypiskach odpadów lub gaz błotny na torfowiskach.

Biogaz

jest produktem

fermentacji metanowej

bez dostępu powietrza

za pomocą

bakterii

związków pochodzenia organicznego:

Ścieki

Odpady komunalne

Odchody zwierzęce

Gnojowica

Odpady przemysłu rolno-spożywczego

Biomasa

Substancje organiczne rozkładane są przez bakterie na substancje proste.

W procesie fermentacji do 60% substancji organicznej zamieniane jest w biogaz.

Przykłady procesów technologicznych

Wytwarzanie biogazu

Zgodnie z ustawą z roku 2005

definicja biogazu

brzmi:

„Biogaz to gaz pozyskany z biomasy, w szczególności z instalacji przeróbki

odpadów zwierzęcych lub roślinnych, oczyszczalni ścieków oraz składowisk

odpadów.”

Biogaz

powstaje z tzw.

odnawialnych źródeł energii

czyli biomasy otrzymywanej

z następujących źródeł:

Odpady organiczne na wysypiskach

Odpady zwierzęce w gospodarstwach rolnych

Osady ściekowe w oczyszczalniach ścieków

Skład biogazu

:

metan CH

4

55 – 75%, dwutlenek węgla CO

2

25 – 45%, poza tym azot N

2

,

wodór H

2

, siarkowodór H

2

S i tlen O

2

.

Biogaz powstaje w specjalnych

komorach fermentacyjnych i bioreaktorach

umieszczanych bezpośrednio na wysypiskach.

Celowa produkcja biogazu następuje również w komorach fermentacyjnych

biogazowni

.

Na przebieg procesu fermentacji

korzystnie wpływa

utrzymanie stałej

wysokiej temperatury,

wysokiej wilgotności (powyżej 50%),

korzystnego pH (powyżej 6,8) oraz ograniczenie dostępu

powietrza.

Pozostałość po fermentacji wykorzystuje się jako

nawóz

.

Schemat produkcji biogazu w biogazowni wiejskiej

Zaletami biogazowni rolniczych są:

•Zmniejszenie zużycia kopalnych surowców energetycznych oraz emisji związków

powstających podczas ich spalania,

•Redukcja emisji gazów cieplarnianych, podtlenku azotu i metanu,

•Poprawa warunków nawożenia pól uprawnych,

•Zniszczenie nasion chwastów, a więc zmniejszenie zużycia chemicznych środków ochrony roślin,

•Zmniejszenie ryzyka zanieczyszczenia wód gruntowych i powierzchniowych.

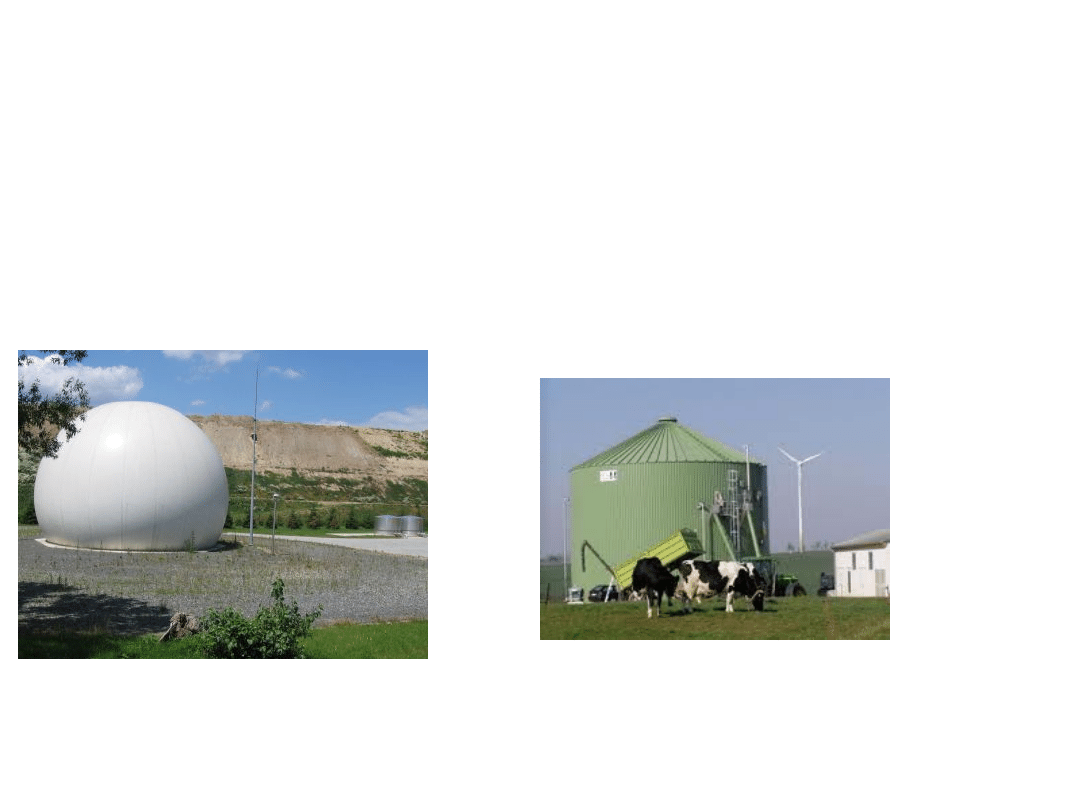

Zbiorniki biogazu

Produkcja kwasu siarkowego H

2

SO

4

Surowce

, z których można otrzymać kwas siarkowy:

Siarka rodzima

Siarczki metali, głównie piryty zawierające siarczek żelaza, siarczki cynku,

ołowiu i miedzi

Organiczne związki siarki występujące w ropie naftowej

Siarkowodór znajdujący się w niektórych złożach gazu ziemnego

W 20 wieku kwas siarkowy produkowano wykorzystując gips (CaSO

4

•2H

2

O).

Polski przemysł wykorzystuje

siarkę rodzimą

.

Wydobywanie siarki rodzimej

– metoda

otworowa

, czyli podziemny wytop

za pomocą gorącej wody, którą wtłacza się do złoża.

Stopiona siarka wypływa na powierzchnię po ciśnieniem wody

i jest magazynowana w ogrzewanych zbiornikach.

Produkcja kwasu siarkowego H

2

SO

4

Przetwarzanie siarki w kwas siarkowy:

I etap

–

utlenianie siarki

tlenem z powietrza. Reakcja jest silnie egzotermiczna

przebiega w fazie gazowej między parami siarki i tlenem.

S + O

2

SO

2

Siarkę wprowadza się do komory spalania w stanie ciekłym i

rozpyla

za pomocą

dysz na drobne krople. Zawiesina ciekłej siarki w strumieniu powietrza

przepływa przez

komorę spalania

, gdzie zachodzi reakcja utleniania do SO

2

.

Szybkość procesu zależy od wielkości kropel i prędkości ich ruchu wobec

otaczającego je gazu.

W celu przyśpieszenia spalania siarki, w piecu umieszcza się szereg przegród

(

szykan

), które wymuszają zmiany kierunku przepływu strumienia gazów

i wzmacniają burzliwy charakter przepływu.

W nowszych modelach reaktora stosuje się

piec cyklonowy

, w którym wytwarza

się wirowy ruch gazów.

W takim reaktorze występują silne turbulencje co zwiększa szybkość spalania siarki.

II etap:

utlenianie SO

2

do SO

3

Jest to silnie egzotermiczna reakcja odwracalna.

SO

2

+ 0,5 O

2

SO

3

Stosuje się nadmiar tlenu i

katalizator wanadowy

. Katalizator osadza się na stałym

nośniku o dużej powierzchni właściwej.

Technicznym

problemem jest odbiór ciepła

od reagujących gazów.

Odbiór ciepła musi być intensywny, ponieważ reakcja jest silnie egzotermiczna.

Rozwiązaniem jest umieszczenie

wymienników

ciepła.

W reaktorze znajduje się kilka warstw katalizatora, przez które przechodzą

reagujące gazy.

Za każdą warstwą gazy są ochładzane wymiennikiem ciepła.

Innym sposobem obniżenia temperatury jest doprowadzanie

zimnego powietrza

,

które mieszając się z gorącymi gazami obniża ich temperaturę pomiędzy kolejnymi

warstwami katalizatora.

III etap:

reakcja SO

3

z wodą

SO

3

+ H

2

O H

2

SO

4

Reakcja jest nieodwracalna, biegnie w umiarkowanej temperaturze i jest silnie

egzotermiczna.

Prowadzi się ją w

absorberze

. Gazy z II etapu składają się z SO

3

(ok. 10% mol.),

głównie z azotu pochodzącego z powietrza i tlenu.

Gazy te są absorbowane w roztworze kwasu siarkowego

tzn. reagują z wodą, która jest zawarta w rozcieńczonym kwasie.

Problemy techniczne

w III etapie:

1. Musi być odbierana duża ilość wydzielającego się

ciepła

2. Absorbowane gazy nie mogą zawierać wilgoci, ponieważ para wodna i SO

3

tworzą

mgłę

, której nie można skroplić do kwasu.

Ta kwaśna zawiesina trafia do atmosfery razem z gazami kominowymi

i jest przyczyną niszczenia środowiska.

Rozwiązaniem jest dokładne

osuszanie powietrza

używanego w I etapie

do utleniania siarki.

Ponadto kwas siarkowy, w którym przeprowadza się absorpcję, musi mieć

stężenie ok. 96-98%.

Po absorpcji SO

3

stężenie kwasu wzrasta o ok. 1%.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

Wyszukiwarka

Podobne podstrony:

Algebra Wykład 13 (11 01 11) ogarnijtemat com

Plan wykładu 3aaaa ogarnijtemat.com, Chemia

Plan wykładu dddddd ogarnijtemat com

Wykład 06 ogarnijtemat com

Plan wykładu 5aaaa ogarnijtemat.com, Chemia

Plan wykładu 4aaaaa ogarnijtemat.com, Chemia

Wykład 07 ogarnijtemat com

Wykład 10 ogarnijtemat com

Wykład 12 ogarnijtemat com

więcej podobnych podstron