Hybrydowe układy

scalone

systematyka, porównanie

Łukasz Olczyk

Układ scalony

Układ scalony – zminiaturyzowany układ

elektroniczny zawierający w swym wnętrzu od

kilku do setek milionów podstawowych elementów

elektronicznych, takich jak tranzystory, diody,

rezystory, kondensatory.

Zwykle zamknięty w hermetycznej obudowie –

szklanej, metalowej, ceramicznej lub wykonanej z

tworzywa sztucznego.

Ze względu na sposób wykonania układy scalone

można podzielić na dwie główne :monolityczne

oraz hybrydowe

Definicja

Układem scalonym hybrydowym nazywa się

układ w którym elementy bierne

wytworzone są w postaci warstw różnych

materiałów naniesionych w procesach

fizykochemicznych na biernym podłożu

izolacyjnym. Elementy czynne (pojedyncze

elementy półprzewodnikowe lub

monolityczne układy scalone) są

dolutowywane.

Podział układów hybrydowych

(warstwowych)

Układy cienkowarstwowe

Układy grubowarstwowe

(Układy mikrofalowe - MIC)

Układy cienkowarstwowe

Grubość warstwy nie przekracza kilku μm

Technologia:

próżniowe naparowywanie - materiał podgrzewany

przez grzejnik paruje, następnie pary te kondensują na

podłożu, często podgrzewanym do temperatury

200...300ºC) - stosuje się materiały takie jak np.

aluminium, nichrom, złoto

rozpylanie jonowe (rozpylanie katodowe lub rozpylanie

reaktywne – sputtering) stosowane jest w przypadku

materiałów trudnotopliwych takich jak np. tantal

fotolitografia – kształtowanie naniesionej warstwy

Układy cienkowarstwowe -

podłoża

podłoże izolacyjne będące jednocześnie podłożem

konstrukcyjnym układu

szkło (często boro-krzemowe), ceramika

dobre właściwości izolacyjne

dobre przewodnictwo cieplne

zgodność z materiałami stosowanymi na warstwy

pod względem współczynnika rozszerzalności

termicznej

gładkość powierzchni

wytrzymałość mechaniczna

Układy cienkowarstwowe –

warstwy i elementy bierne

warstwy przewodzące – połączenie elementów

układu, okładki kondensatorów, uzwojenia elementów

indukcyjnych – zwykle stosowane jest złoto i aluminium

warstwy rezystywne – nichrom ok. 200Ω/, tantal

50...60Ω/, cermet (mieszanka Cr i SiO

2

) nawet do

20kΩ/ - po korekcji laserowej uzyskać można

precyzyjne rezystory o tolerancjach rezystancji dużo

mniejszych niż 0,01%

kondensatory – jako dielektryk często SiO

2

,

uzyskiwane pojemności 10pF...20nF, tolerancje

10..20% (często dolutowuje się dyskretne)

Układy grubowarstwowe

Grubość warstw do kilkudziesięciu μm

Technologia:

sitodruk warstw przewodzących rezystancyjnych i

dielektrycznych na bierne podłoże izolacyjne

podłoża – ceramiczne, często z ceramiki alundowej (o

dużej zawartości Al

2

O

3

), grubość typowo 0,4...1 mm

po naniesieniu warstw podłoża poddawane są

procesowi wypalania 900...1000 (w zależności od

technologii, ceramiki wysokotemperaturowe

niskotemperaturowe LTCC, itp.)

Układy grubowarstwowe

sitodruk warstw przewodzących rezystancyjnych

i dielektrycznych na bierne podłoże izolacyjne

podłoża – ceramiczne, często z ceramiki

alundowej (o dużej zawartości Al

2

O

3

), grubość

typowo 0,4...1 mm

po naniesieniu warstw podłoża poddawane są

procesowi wypalania 900...1000 (w zależności

od technologii, ceramiki

wysokotemperaturowe niskotemperaturowe

LTCC, itp.)

Układy grubowarstwowe

warstwy przewodzące – pasty zawierające

kompozycje Au-Pt, Pd-Au, Pd-Ag

warstwy rezystywne – pasty zawierające

zawiesinę cząsteczek przewodzących

(kompozycje Pd-PdO, Pd-Au, Pd-Ag) w szkliwie

– podobnie jak dla układów

cienkowarstwowych możliwość korekcji

kondensatory – kolejno 3 warstwy – środkowa

warstwa dielektrykiem np. BaTiO

3

, TiO

2

Układy mikrofalowe

podłoża Al

2

O

3

(ε

r

~10)

elementy o stałych rozłożonych:

L, C – linie długie

prowadnice falowe, mikropaski przewodzące

elementy dyskretne montowane na podłożu

technologia zarówno cienko- jak i

grubowarstwowa

Porównanie

CIENKOWARSTWOWE

średnie nakłady na

uruchomienie produkcji

duża cena układów

nieduża gęstość upakowania

elementów

średnie zakresy wartości

rezystorów i kondensatorów

bardzo dobre tolerancje

wartości elementów

bardzo dobra stałość

temperaturowa

bardzo duży zakres

częstotliwości pracy

GRUBOWARSTWOWE

małe nakłady na uruchomienie

produkcji

średnia cena układów

bardzo małą gęstość

upakowania elementów

większe zakresy wartości

rezystorów i kondensatorów

gorsze tolerancje wartości

elementów

bardzo dobra stałość

temperaturowa

bardzo duży zakres

częstotliwości pracy

W porównaniu z technologią

monolityczna

dużo tańsze we wdrażaniu produkcji

bardziej opłacalne przy małych seriach

zdecydowanie mniejsza gęstość

upakowania

zdecydowanie precyzyjniejsze wartości

elementów biernych

zdecydowanie lepsza stałość i odpornośc

temperaturowa

Posumowanie

Układy hybrydowe mimo małej gęstości upakowania

elementów w niektórych przypadkach niezastąpione:

•

niestandardowych zapotrzebowań przy

małoseryjnej produkcji

•

zastosowań specjalnych (wojskowych)

•

układów wielkiej częstotliwości (mikrofalowe, np.

konwertery satelitarne)

•

układów o wąskich tolerancjach charakterystyk

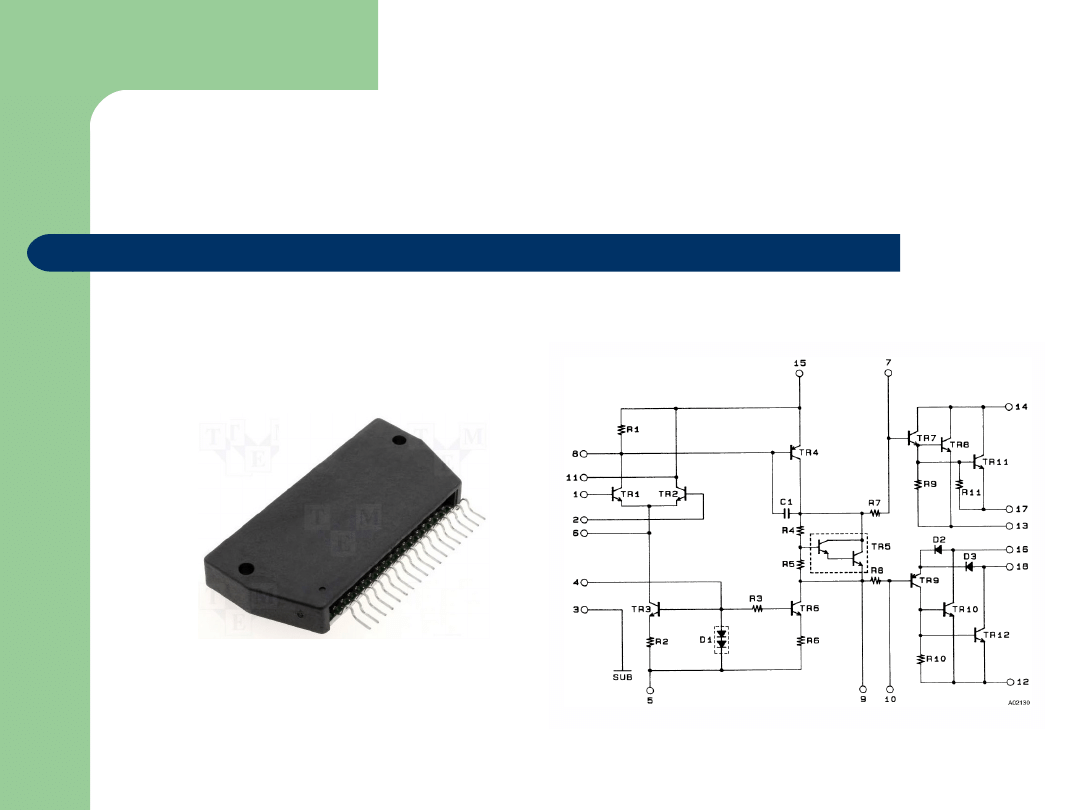

Przykładowy układ

hybrydowy

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

Wyszukiwarka

Podobne podstrony:

10 Hybrydowe układy scalone

Rozdział 10 Układy scalone cyfrowe

Układy scalone CMOS z serii@00

Podstawy Automatyki Lab 10 CW3 Układy sekwencyjne elektroniczne

Podstawy Automatyki Lab 10 CW1 Układy przełączające oparte na elementach stykowych

Cyfrowe Układy Scalone Serii MCY74 N

76 Nw 05 Uklady scalone

Część 2 Bipolarne układy scalone

76 Nw 01 Uklady scalone

04CD 05 PEiM Sensory i Układy scalone doc

cz%ea%9c%e6+4+ +unipolarne+uk%b3ady+scalone+i+uk%b3ady+systemu+mikroprocesorowego JAI3S2HWFFCL5ENM3S

word -elektronika, DIODY OZNACZENIA, UKŁADY SCALONE

Modul 5 Uklady scalone

liniowe uklady scalone

10 Cyfrowe Uklady Sekwencyjne Nieznany

LISTA 10, Macierze i układy równań liniowych

więcej podobnych podstron