ZASTOSOWANIE LOGIKI

ROZMYTEJ

DO

STEROWANIA

ZROBOTYZOWANYCH

SYSTEMÓW

WYTWARZANIA

Spośród znanych metod sztucznej inteligencji, stosowanych w

planowaniu i doborze strategii działania, harmonogramowaniu oraz

sterowaniu

zrobotyzowanych

systemów

wytwarzania

można

wymienić:

Systemy eksperckie, zwane też ekspertowymi lub doradczymi.

Metody

oparte

o

mechanizm

wnioskowania

rozmytego

wykorzystujące teorię zbiorów rozmytych i logikę rozmytą (Fuzzy

Logic).

Sztuczne sieci neuronowe.

Metody wykorzystujące algorytmy genetyczne.

Systemy agentowe i wieloagentowe.

Do rozwiązania zadań harmonogramowania i sterowania produkcją w

zrobotyzowanych systemach wytwarzania zastosowano logikę rozmytą

(Fuzzy Logic).

Zastosowania Fuzzy Control w obszarze

sterowania i automatyzacji produkcji

Stosowanie zbiorów rozmytych budzi nadal wiele kontrowersji, które

są często wynikiem niezrozumienia tej teorii, jak i przeceniania jej możliwości.

Jako motto dla jej stosowania niech będzie cytat: “Rozmytość nie jest przecież

ani rezygnacją z precyzji pojęć, ani też jej pochwałą, lecz próbą względnie

ścisłego ujmowania wyrażeń nieostrych, z którymi mamy do czynienia nie

tylko w życiu codziennym, lecz także w naukach ścisłych jak i społecznych”.

Obszary zastosowania logiki rozmytej w szeroko rozumianym

sterowaniu maszynami i produkcją dzisiaj określić można następująco:

Przejmowanie funkcji klasycznych regulatorów typu PID przez regulatory

rozmyte w coraz większej grupie urządzeń automatyki przemysłowej

(szczególnie w przypadku układów o zmiennych parametrach). Powód

stosowania tutaj logiki rozmytej wynika z niemożliwości wykonania regulatora

PID działającego idealnie w układach o zmiennych parametrach. Stosując

logikę

rozmytą

unika

się

budowania

skomplikowanego

modelu

matematycznego, zastępując go zbiorami reguł i funkcji przynależności [5, 6,

13].

Sterowanie pracą, a także dobór strategii działania elastycznych

zautomatyzowanych systemów produkcyjnych [9, 10, 11].

Dobór parametrów i sterowanie procesami obróbczymi (np.: toczenie,

frezowanie, szlifowanie) [2, 3 , 4].

Sterowanie,

głównie

w

zastosowaniach

dotyczących

zagadnień

pozycjonowania w robotach.

Diagnozowanie maszyn, gdzie zbiory rozmyte znalazły zastosowanie do

szybszego łatwiejszego wyróżniania różnego rodzaju cech sygnałów i

określania ich wartości w celu zidentyfikowania i porównania do

reprezentanta klasy [7].

Modelowanie układów mechanicznych, szczególnie w zakresie badania

istotności uproszczeń i relacji pomiędzy odpowiednimi członami modelu

empirycznego, a układu fizycznego [15].

2. Podstawy sterowania

rozmytego

W klasycznej logice dwuwartościowej element należy lub nie

należy do zbioru. W logice rozmytej, wprowadzone jest pojęcie funkcji

przynależności (term), która w zbiorach rozmytych jest oszacowaniem

stopnia (najczęściej w przedziale 0, 1) wystąpienia określonego elementu

w poszczególnych zbiorach.

Harmonogramowanie

i

sterowanie

z

wykorzystaniem

wnioskowania rozmytego nie polega na budowie modelu układu

sterowanego (jak w sterowaniu tradycyjnym), ale opiera się na wiedzy

pozyskanej od doświadczonych ekspertów, którzy w stanie wyrazić swoja

wiedze w postaci werbalnej. Wiedza o tym jak należy sterować może być

wyrażona w postaci twierdzeń lingwistycznych.

Stopień przynależności (najczęściej w przedziale 0,1) zmiennej X

i

- w

zależności od jej wartości do zbioru, czyli jej stan - określa (oszacowuje)

funkcja przynależności (term). Można wyodrębnić standardowe klasy

funkcji przynależności, np. kwadratowe, typu e

f(x)

, hiperboliczne lub ich

kombinacje, a także trójkątne, prostokątne, itp. Kształt funkcji

przynależności zależy od charakterystyki sterowanego urządzenia. Zwykle

oszacowuje się stopień przynależności zmiennej X

i

do kilku zbiorów

(znaczników)

stanu

jej

wartości.

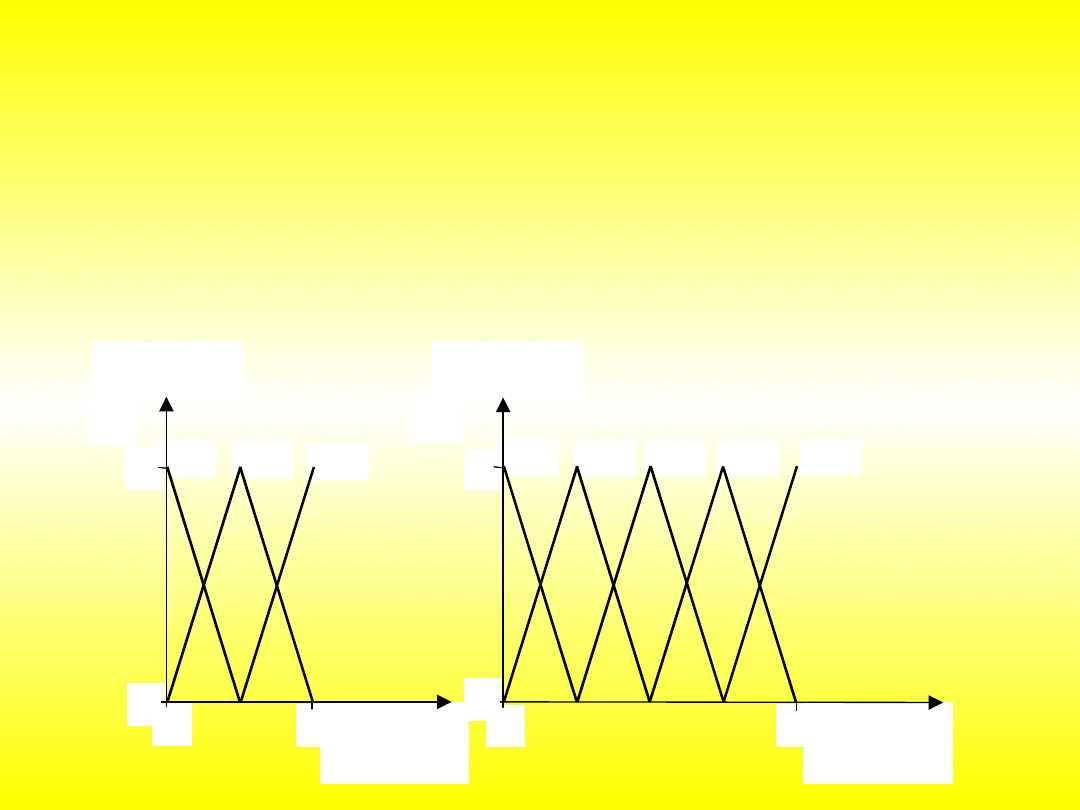

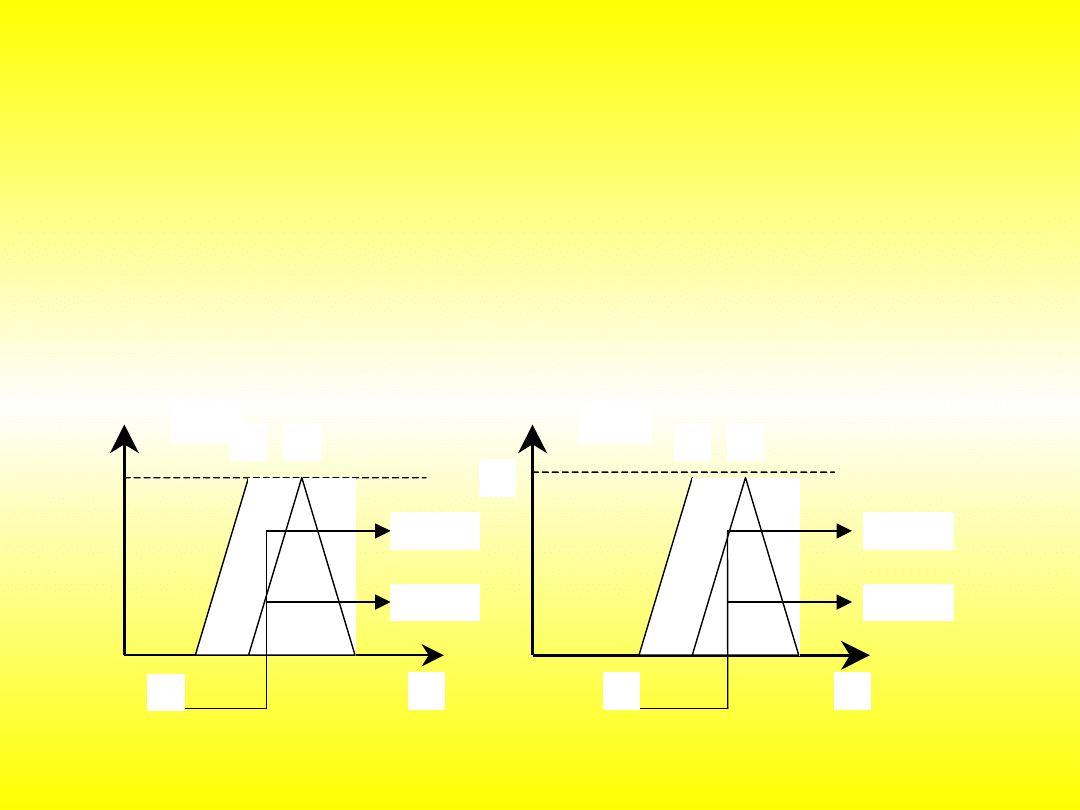

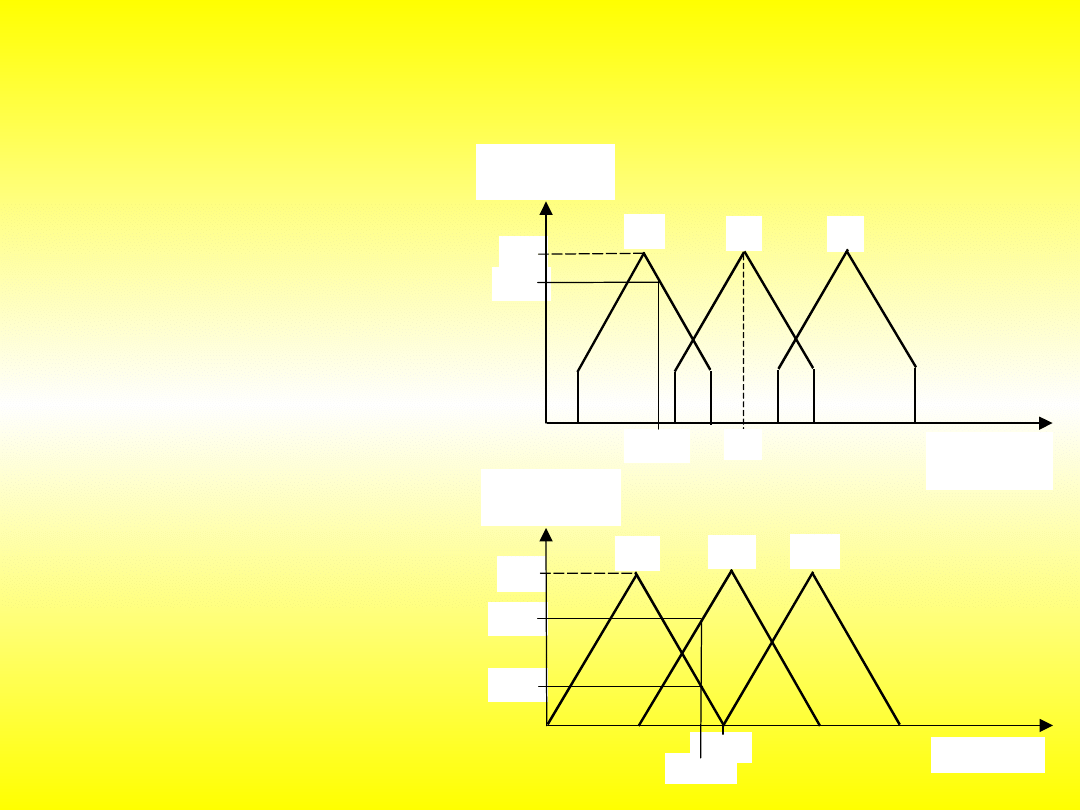

Obecnie najczęściej stosowane są funkcje trójkątne z trzema (rys. 9.9a) lub

pięcioma znacznikami (rys. 9.9b), w których przyjmuje się stopnie

wartościowania:

trzy:

(M-mały

Ś-średni,

D-duży),

pięć (BM-bardzo mały, M-mały, Ś-średni, D-duży i BD-bardzo duży).

Wartość

zmiennej

(unormowana)

Wartość

zmiennej

(unormowana)

1

D

Ś

M

BM

Stopień

przynależności

Stopień

przynależności

1

D

Ś

M

0

0

1

0

0

1

a)

b)

BD

Przytoczone przykłady są najczęściej stosowane w modelowaniu systemu

rozmytego. W rzeczywistości funkcją przynależności może być dowolna funkcja

mieszcząca się w zakresie: y = [0 ,1]. Dobór kształtu funkcji jest ważnym

elementem budowania sterownika wnioskowania rozmytego i ma duży wpływ na

proces rozmywania (fuzyfikacji) i wyostrzania (defuzyfikacji), a wybór ten zależy

od ilości posiadanej informacji o systemie oraz od jakości metod strojenia

modelu. Oprócz wymienionych funkcji stosuje się również: symetryczną funkcję

Gaussa, niesymetryczną funkcję Gaussa, funkcję sigmoidalną.

1

a b c d e f g h i

0

Reguła 2

Reguła 1

0 Y 1

0

X2

1

0 X1 1

0 Y

1

0 X2 1

0 X1 1

J eżeli X1=duży i X2=średni to Y=średni

J eżeli X1=średni i X2=mały to Y = mały

Defuzyfikacja

Fuzyfikacja

X2

X1

Y

1

1

1

1

1

1

MAX

M

I

N

M

I

N

Środek ciężkości

uzyskanej figury

Proces wnioskowania polega w pierwszym etapie na poszukiwaniu minimum

wartości dla każdej przyjętej reguły, tzn. wyborze najmniejszej wartości

spośród zbiorów wejściowych objętych analizowaną regułą. Blokiem

wynikowym jest zbiór rozmyty Y, mający miano określonej wielkości

fizycznej. W bloku “Defuzyfikacja” następuje końcowe wnioskowanie oparte

na każdej z zasad podstawowych w ten sposób, że końcową wartością jest

maksimum spośród podstawowych zbiorów rozmytych. Ustalenie maksimum

pozwala na uwzględnienie wszystkich zasad (reguł) podstawowych. Taki

proces wnioskowania nosi nazwę zasady min/max i jest podobny do sposobu

myślenia człowieka.

Rozmywanie często określa się mianem fuzzyfikacji. Proces ten polega na

transformacji wartości z dziedziny liczb rzeczywistych na wartości z

dziedziny zbiorów rozmytych. Przebieg tego procesu przedstawia rys. 4.8

[RPR97]. W bloku rozmywania obliczane są stopnie przynależności każdej

ostrej wartości wejściowej x1 i x2 dla poszczególnych wejściowych zbiorów

rozmytych Ai i Bj. W tym celu niezbędne jest podanie dokładnie

zdefiniowanych funkcji przynależności: µAi(x1), µBj(x2) dla zbiorów

rozmytych wszystkich wejść.

Blok rozmywania na wyjściu zwraca obliczone stopnie przynależności dla

wszystkich wejść. Liczba wyników jest zależna od precyzji rozmywania,

czyli liczby zastosowanych funkcji przynależności dla danej zmiennej

lingwistycznej

1

A

1

B

1

A

2

B

2

μ(x

1

)

μ(x

2

)

μ

A1

(x

1

)

μ

A2

(x

2

)

μ

B2

(x

2

)

μ

B1

(x

2

)

x

1

X

1

X

2

x

2

Przesłanki mogą posiadać jeszcze bardziej rozbudowana postać, a zastosowane

operatory nie muszą być tego samego rodzaju, tak jak jest to pokazane

poniżej:

JEŚLI (x1 =A1 ) I (x2 =B2) LUB (x1 =A2 ) I (x2 =A1) TO ( y

= C

1

) , (4.8)

gdzie : A

i

są zmiennymi lingwistycznymi pierwszej zmiennej

wejściowej,

B

i

są zmiennymi lingwistycznymi drugiej zmiennej wejściowej,

C

q

są zmiennymi lingwistycznymi danej wyjściowej.

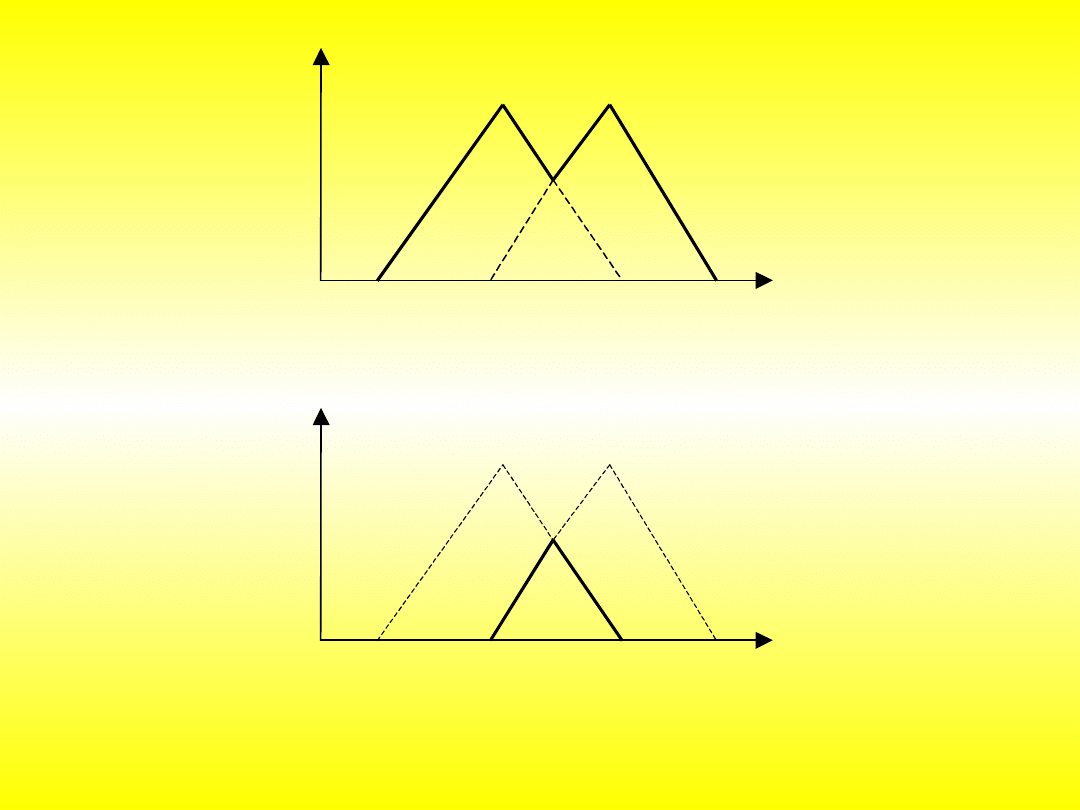

Zasadniczą rolę w budowie i działaniu reguł mają same operatory logiczne,

które stanowią pewien łącznik między przesłankami prostymi. Operator

LUB oznacza sumowanie zbiorów (rys. 4.10), a operator I oznacza iloczyn

zbiorów (rys.4.11). Przy zastosowaniu operatora typu I wartość stopnia

spełnienia przesłanki danej reguły jest równy wartości minimalnej ze

wszystkich stopni przynależności, reprezentujących wszystkie przesłanki

danej reguły. Analogicznie odbywa się to z regułami, w których są

zastosowane operatory typu LUB. Różnica polega na tym, że stopień

spełnienia danej przesłanki nie przyjmuje wartość minimalną, lecz

maksymalną z dostępnych stopni przynależności danej reguły [Piegat99].

1

A

(X)

B

(X)

X

1

A

(X)

B

(X)

X

Rys. 4.10. Wykres zbioru rozmytego powstałego w wyniku działania

operatora

LUB

Rys. 4.11. Wykres zbioru rozmytego powstałego w wyniku działania

operatora

I

SUMA

ILOCZYN

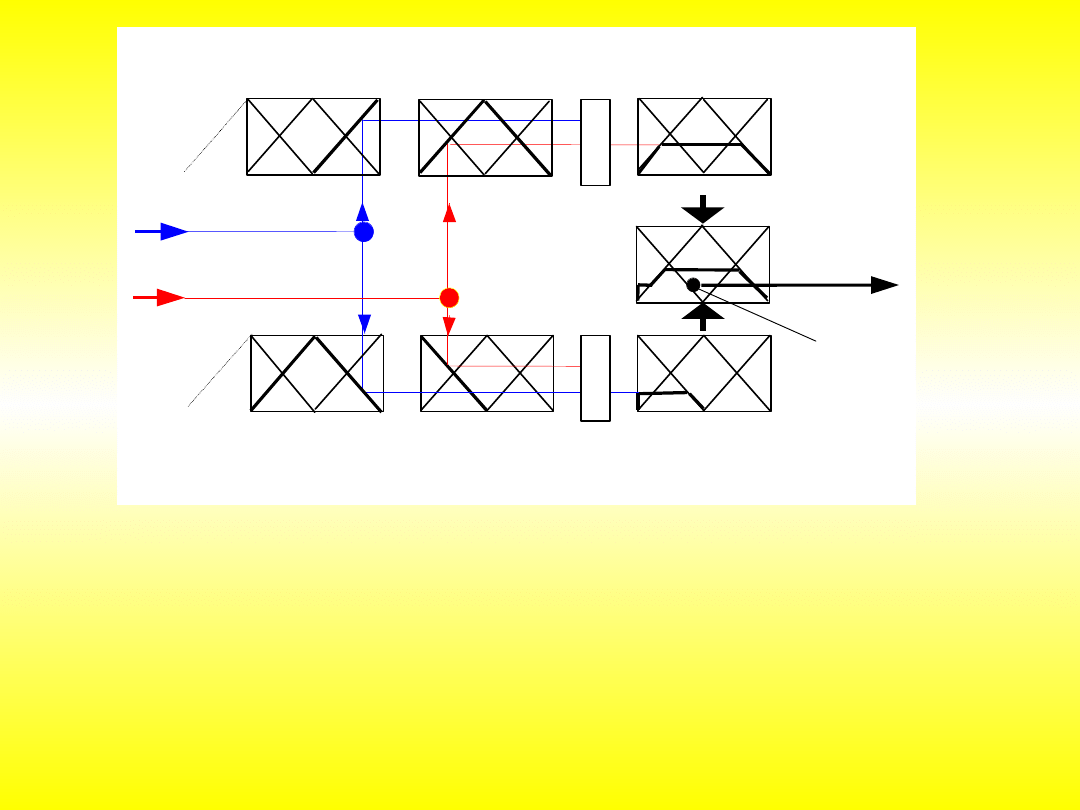

Przykład sterowania ruchem w osi robota

Mikrosterownik rozmyty

Przetwornik C/A

Procesor jednoukładowy

Analogowy regulator

prędkości

Licznik rewersyjny

Prądnica

tacho-

metryczna

Silnik

Przetwornik

obrotowo-

impulsowy

Rys. Schemat blokowy sterowania pojedynczej osi robota

Zbiór reguł wnioskowania może przedstawiać się jak poniżej:

1. Jeżeli A i D to +20

min (A,D) =

0,70

2. Jeżeli A i E to +110

min (A,E) = 0,20

3. Jeżeli A i F to 0

min (A,F) = 0

4. Jeżeli B i D to +1

min (B,D) =

0

5. Jeżeli B i E to 0

min (B,E) = 0

6. Jeżeli B i F to -1

min (B,F) = 0

7. Jeżeli C i D to 0

min (C,D) = 0

8. Jeżeli C i E to -10

min (C,E) = 0

9. Jeżeli C i F to -20

min (C,F) = 0

Procedura wnioskowania znajduje wygrywającą regułę używając metody min/max .

Dla każdej reguły, spośród ujętych w niej funkcji przynależności, zostaje

wyznaczona ta dla której stopień przynależności ma najmniejszą wartość.

Następnie z otrzymanych w ten sposób wartości zostaje znaleziona maksymalna.

Dla pokazanego przykładu regułą wygrywającą jest reguła 1, dla której minimalna

wartość stopnia przynależności jest równa 0,70 i jest największa dla wszystkich

reguł (patrz obliczenie z prawej strony reguł). Reguła 1 z której pochodzi

znaleziony w ten sposób stopień przynależności jest regułą wygrywającą i

odpowiadająca jej wartość przyrostu prędkości równa 20 zostaje podana na

wyjście regulatora prędkości

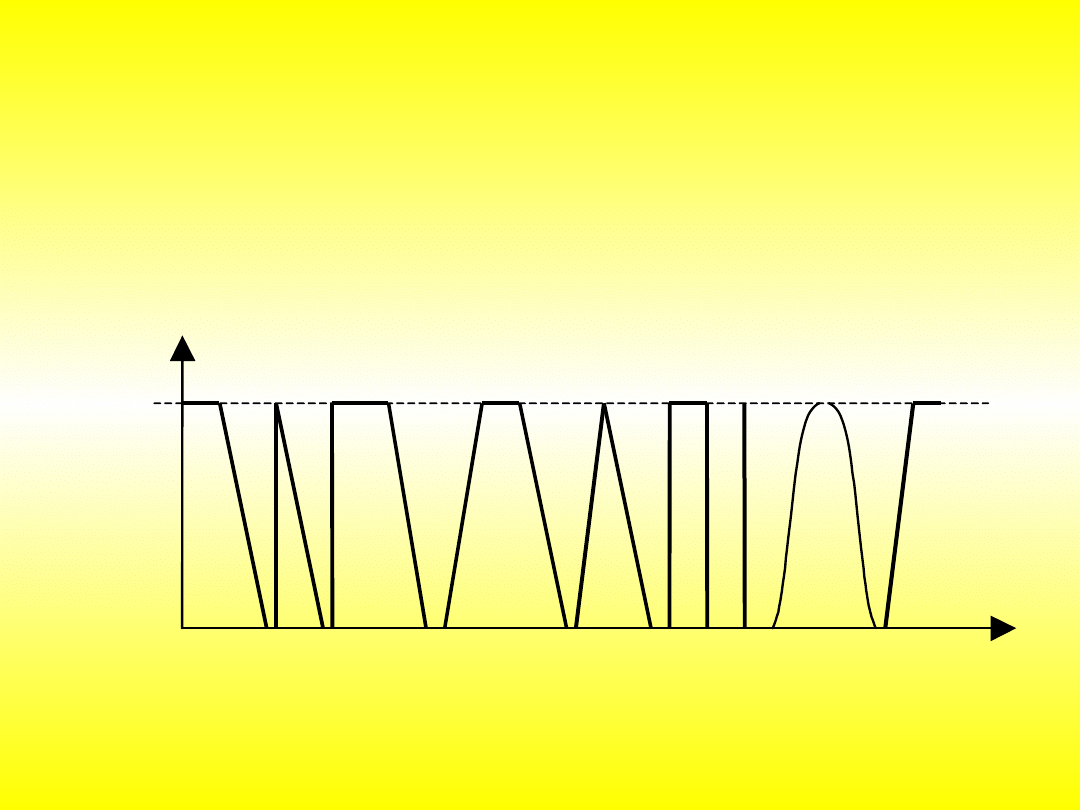

Na rys. pokazano przykładowy zbiór funkcji przynależności dla

wykorzystywanych sygnałów położenia i prędkości. Przyjmując wartość

uchybu położenia 0 dla zerowej odchyłki od położenia zadanego i 100 dla

zadanej wartości prędkości, pokazane na rys. funkcje przynależności

można interpretować następująco:

90

100

0,20

0,70

1,0

-0,6

0,8

1,0

0

A

B

C

Uchyb

położenia

Prędkość

D

E

F

Stopień

przynależności

Stopień

przynależności

•A: bieżące położenie znajduje się

na lewo od położenia zadanego

(uchyb położenia jest mniejszy od

zera),

•B: odchylenie od położenia

zadanego jest małe,

•C: bieżące położenie znajduje się

na prawo od położenia zadanego

(uchyb położenia jest większy od

zera),

•D: aktualna wartość prędkości

jest mniejsza od zadanej,

•E: aktualna prędkość jest w

pobliżu wartości zadanej,

•F: aktualna wartość prędkości

jest większa od zadanej.

Dla danych wejściowych:

uchyb położenia –0,60,

aktualna prędkość 90%

wartości zadanej, które wynoszą:

A(-0,6) = 0,80 B(-0,6) = 0 C(-0,6)

= 0

D(90) = 0,20 E(90) = 0,70 F(90)

= 0

i

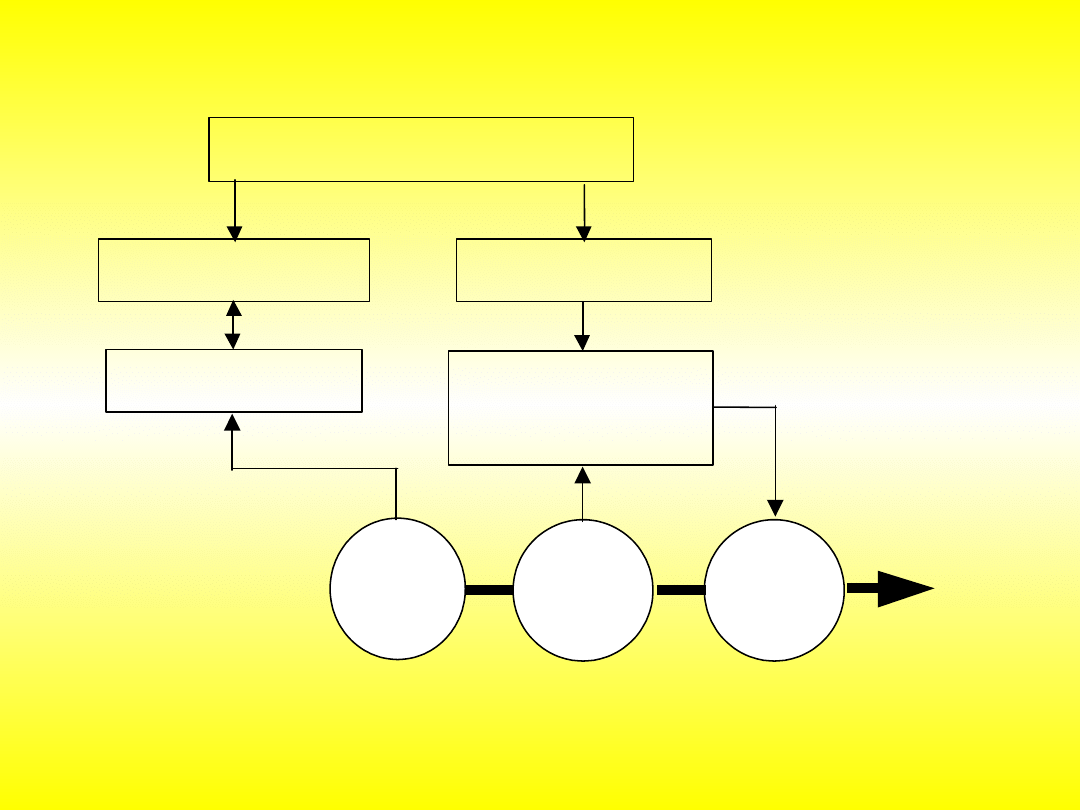

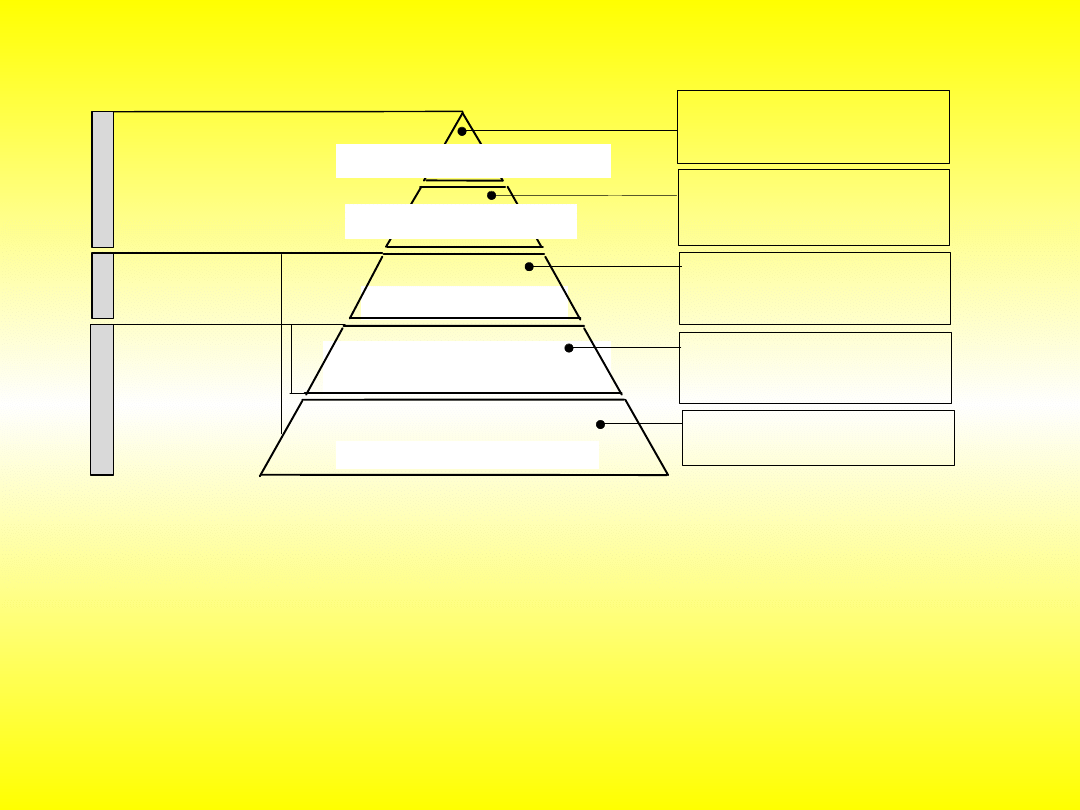

Harmonogramowanie

produkcji

Planowanie produkcji

Decyzje makroekonomiczne

Planowanie strategiczne

Sterowanie produkcją

Długookresowe

(lata)

Średnookresowe

(miesiące,

tygodnie, dni)

Bieżące

(godziny, minuty)

FSM

MM

Stopa procentowa.

Polityka podatkowa.

Zamówienia rządowe itd.

Harmonogramowanie produkcji.

Śledzenie produkcji i usuwanie

zakłóceń

Oprogramowanie sterowników

CNC, PLC

Partie produkcyjne

równocześnie wytwarzane.

Obciążenie maszyn

Asortyment produkcji.

Zasoby: obrabiarki, narzędzia,

przyrządy, transport, magazyn

.

Harmonogramowanie produkcji

jest zadaniem wyznaczenia rozdziału, w czasie i

przestrzeni, dostępnych zasobów produkcyjnych tak, aby zaspokoić zapotrzebowanie

na produkowane przedmioty przy najlepszym wykorzystaniu tych zasobów.

Harmonogram obejmuje następujące zadania:

1.

Ustalenie czasów poszczególnych operacji w sposób gwarantujący wymagane terminy.

2.

Wybór środków wytwarzania – dostosowanie maszyn oraz urządzeń wytwórczych w

sposób gwarantujący realizację zadań i uniknięcie kolejek.

3.

Rozdział materiałów – gwarantujący ciągłość pracy i termin realizacji zadań.

Sterowanie produkcją

to kierowanie pracą maszyn i urządzeń przez wpływanie na

parametry i przebieg ich pracy w celu zrealizowania harmonogramu, czyli

programowa i fizyczna realizacja wygenerowanego harmonogramu.

Zastosowanie logiki rozmytej do harmonogramowania

sterowania zrobotyzowanych systemów wytwarzania

Reguła 2

Reguła 1

0 Y 1

0

X2

1

0 X1 1

0 Y

1

0 X2 1

0 X1 1

J eżeli X1=duży i X2=średni to Y=średni

J eżeli X1=średni i X2=mały to Y = mały

Defuzyfikacja

Fuzyfikacja

X2

X1

Y

1

1

1

1

1

1

MAX

M

I

N

M

I

N

Środek ciężkości

uzyskanej figury

Jeżeli czas przezbrojenia (X1) jest duży i czas obróbki (X2) jest średni to priorytet

(Y) jest średni

Jeżeli czas przezbrojenia (X1) jest średni i czas obróbki (X2) jest mały to

priorytet (Y) jest mały

2

1

3

5

6

4

7

8

9

11

10

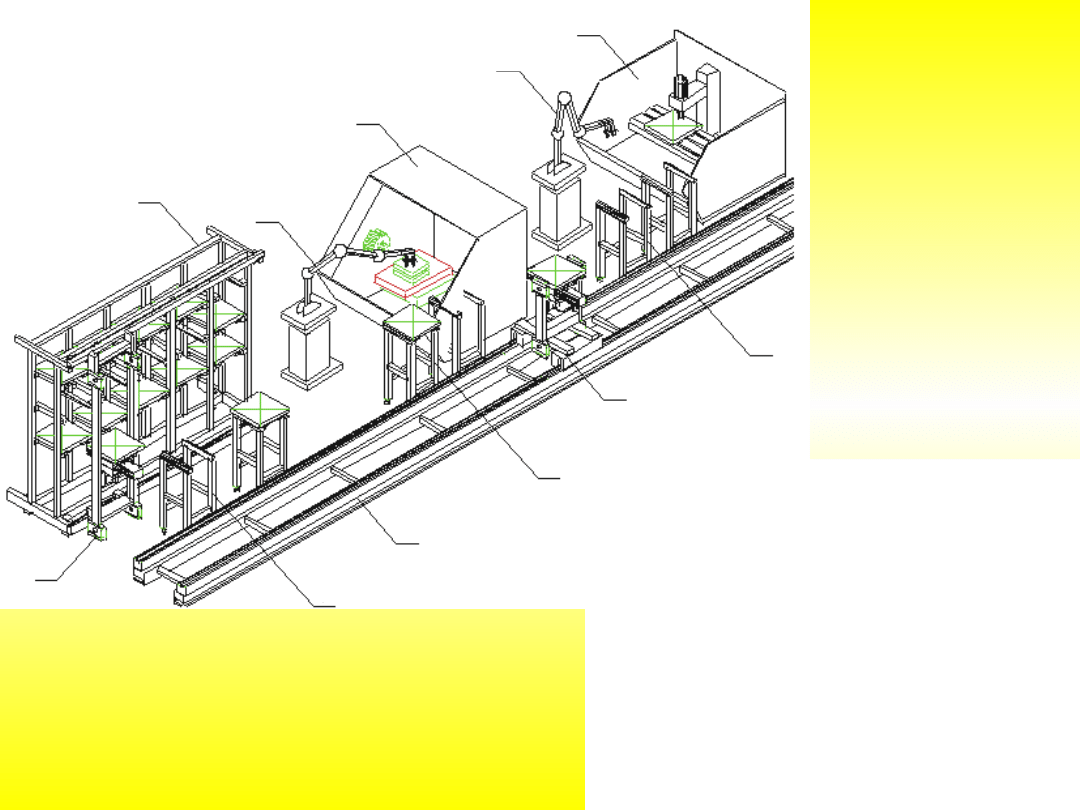

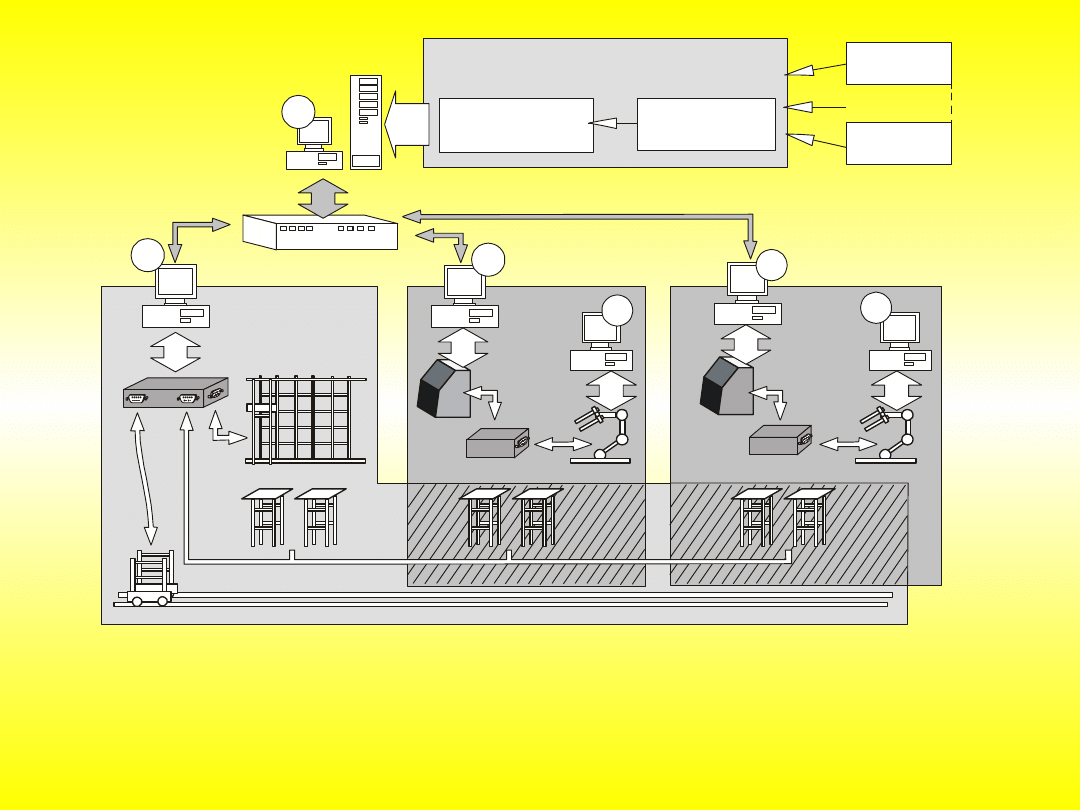

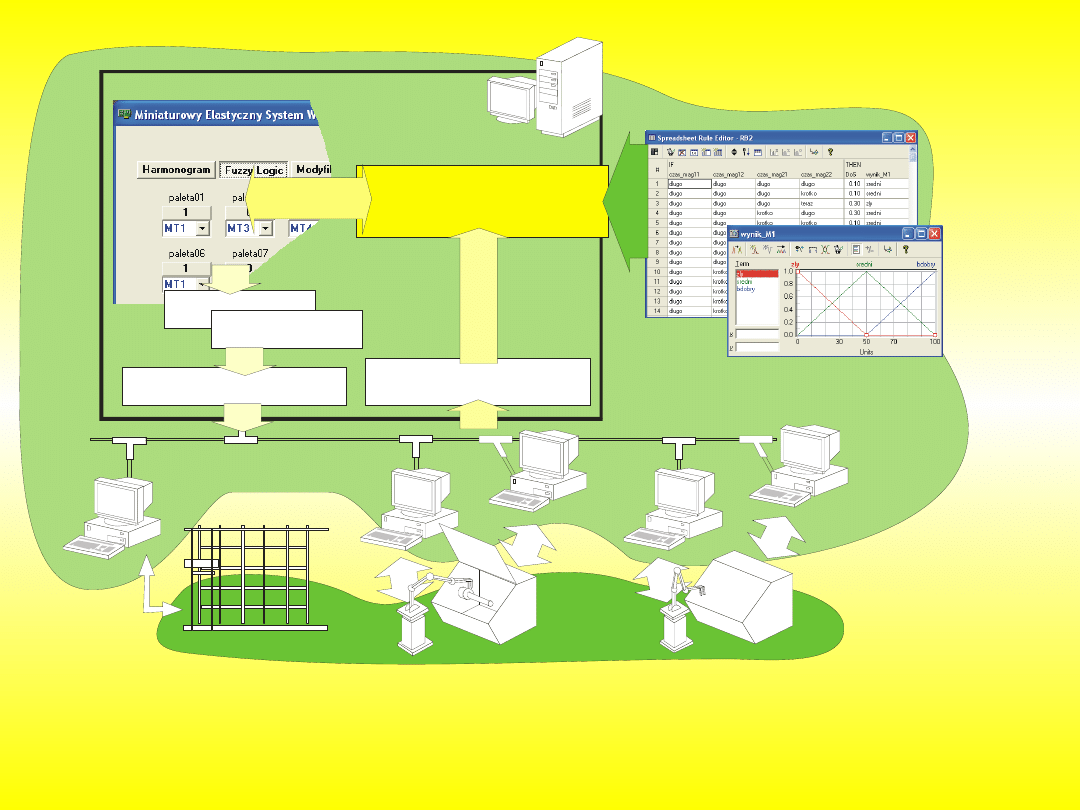

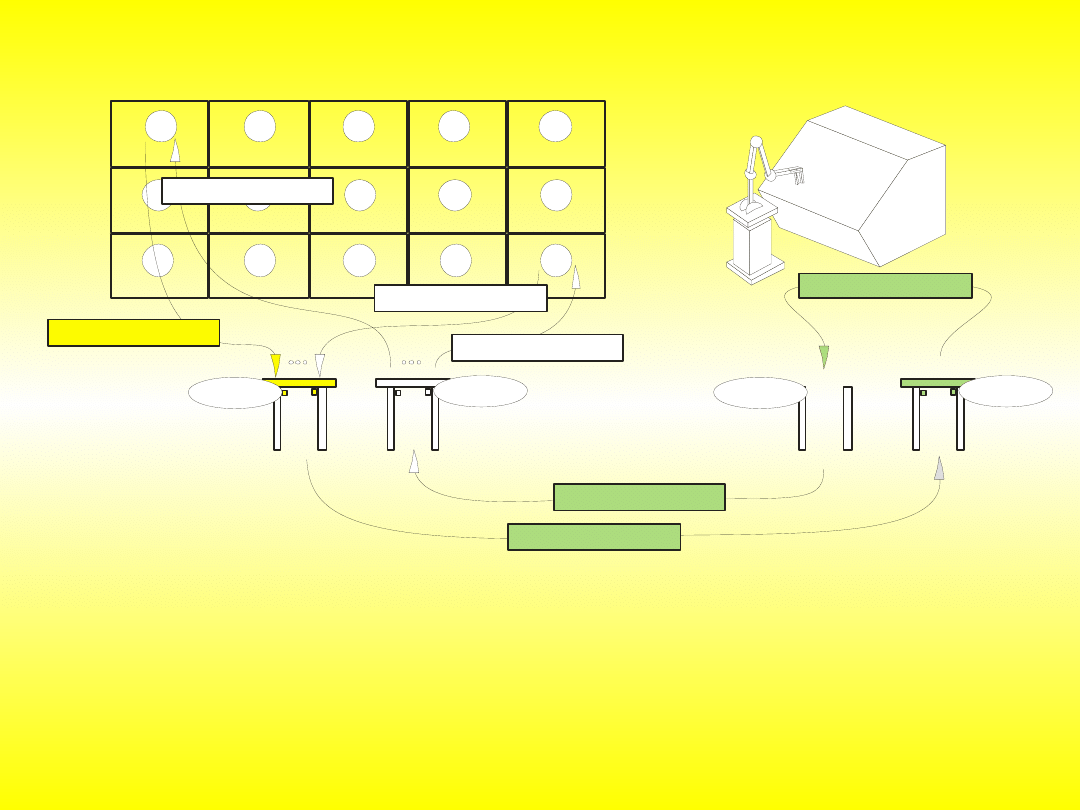

Konfiguracja badawczego

miniaturowego elastycznego systemu

wytwarzania:

1) magazyn regałowy,

2) układarka regałowa,

3) szynowy wózek transportowy,

4) tor jezdny,

5) tokarka M1,

6) frezarka M2,

7) robot tokarki,

8) robot frezarki,

9) stanowiska odkładcze układarki

regałowej,

10) stanowiska odkładcze tokarki,

11) stanowiska odkładcze frezarki

•

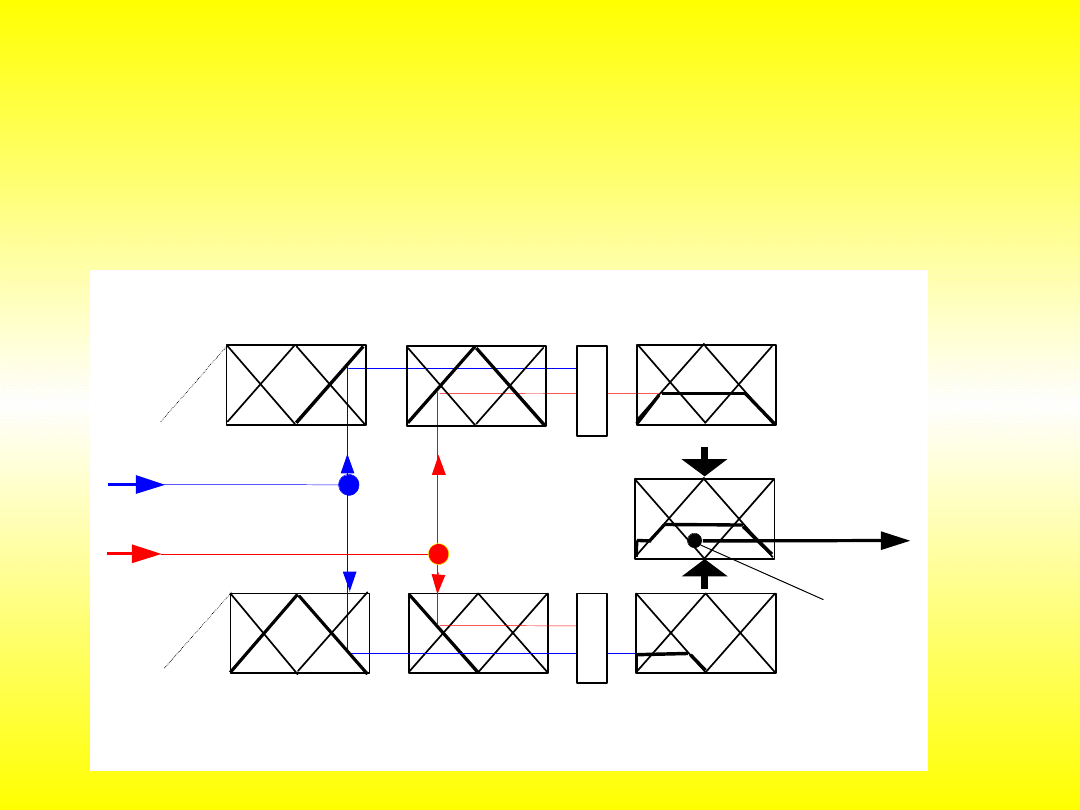

Architektura podsystemu sterowania

1

H U B

2

4

5

3

6

O R G A N I Z A C Y J N E P R Z Y G O T O W A N I E

P R O D U K C J I

Z L E C E N IE N

Z L E C E N IE 1

H A R M O N O G R A M

P R O C E D U R Y

S T E R U J Ą C E

Planowanie i harmonogramowanie wytwarzania przy sterowaniu

scentralizowanym

wg harmonogramu generowanego off-line

wg harmonogramu generowanego off-line

Z l e c e n i e 1

Z l e c e n i e n

M o d e l

S y s t e m u

B a d a n i a

S y m u l a c y j n e

O p r o g r a m o w a n ie s y m u l a c y j n e

W e r y fi k a c j a

w y n i k ó w

s y m u l a c j i

D a n e w p r o w a d z o n e

p r z e z o p e r a t o r a

A l g o r y t m s t e r o w a n i a

I n t e r p r e t a c j a h a r m o n o g r a m u

P r o c e d u r y s t e r o w a n i a d l a p o s z c z e g ó l n y c h u r z ą d z e ń w y k o n a w c z y c h

O p r o g r a m o w a n ie s t e r u j ą c e s y s t e m e m w y t w a r z a n i a

H a r m o n o g r a m

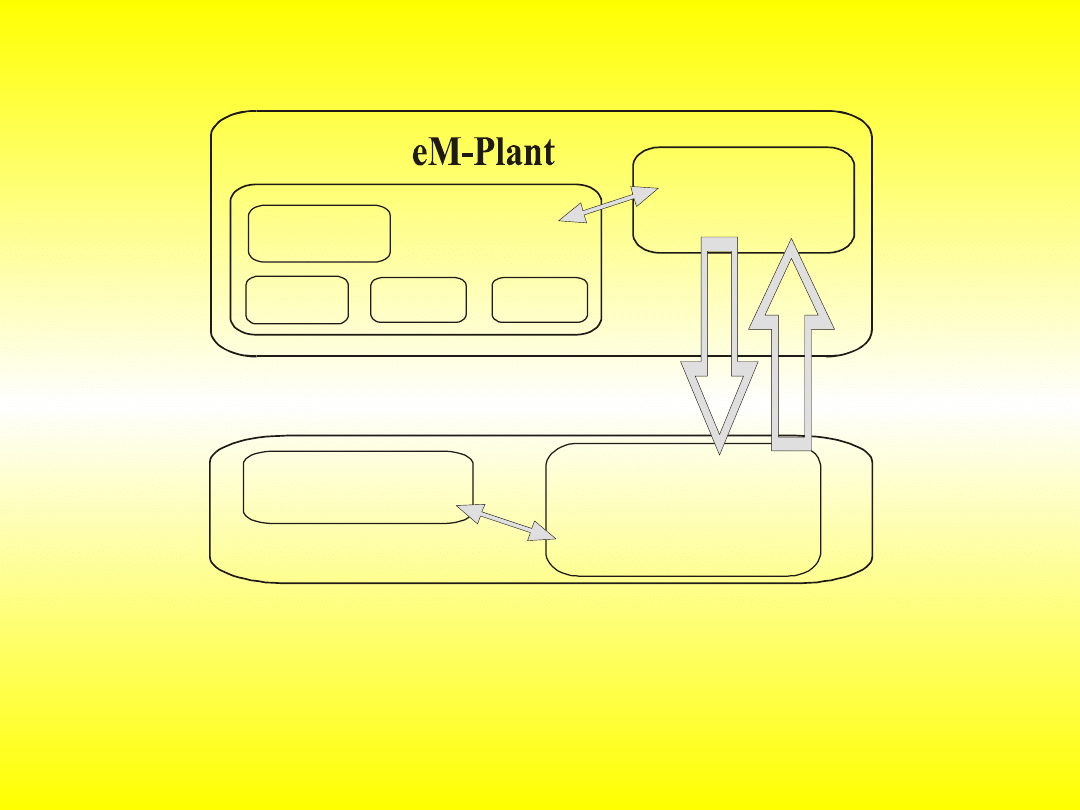

•Idea sterowania modelem systemu z wykorzystaniem logiki

rozmytej

•Schemat współdziałania trzech programów podczas

symulacji w programie eM-Plant wg reguł rozmytych

U k ł a d a r k a

“ b a z a _ r e g u ł .f t r ”

W ó z e k

M 2

M 1

M o d e l

s y s t e m u

O b i e k t -

" F il e I n t e r f a c e "

F L L o a d e r

F u z z y T e c h

"p

yt

an

ie

.tx

t”

"o

dp

ow

ie

dź

.tx

t”

+

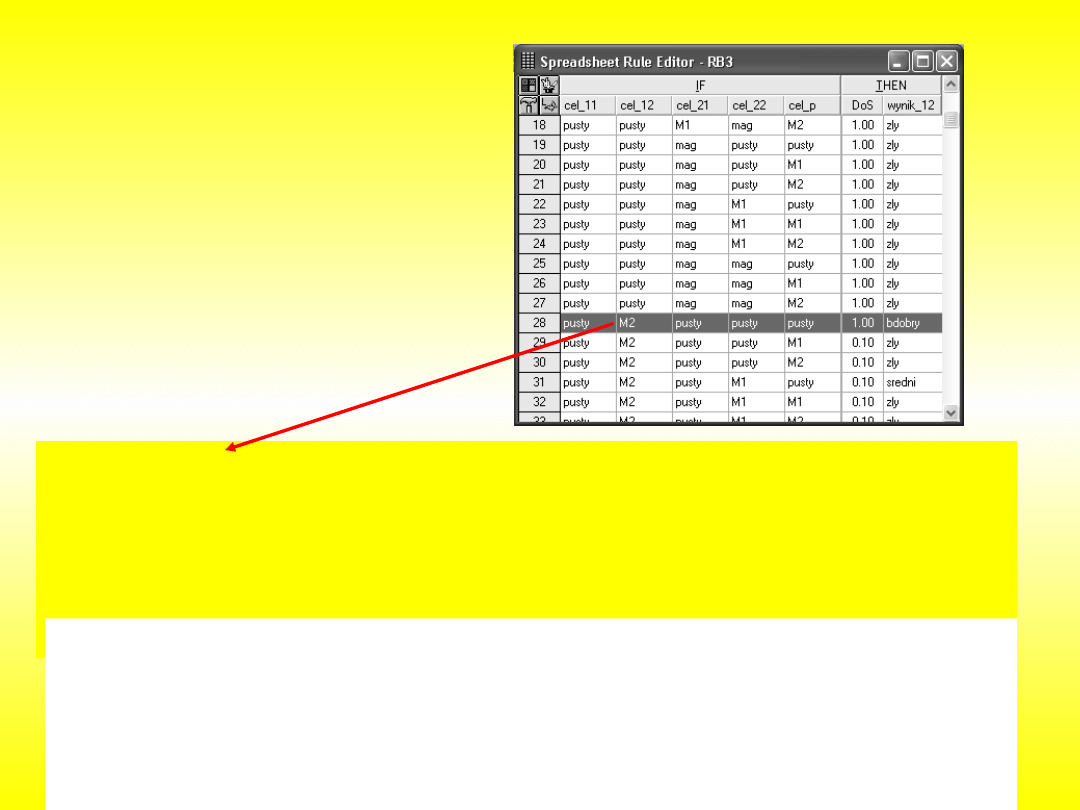

Jeżeli stanowisko odkładcze mag_11 jest wolne (cel_11=pusty) i paleta na

stanowisku odkładczym mag_12 jest gotowa do odebrania z marszrutą

technologiczną M2 (cel_12=M2) i stanowisko odkładcze mag_21 jest wolne

(cel_21=pusty) i stanowisko odkładcze mag_22 jest wolne (cel_22=pusty) i

stanowisko odkładcze mag_wyj jest wolne (cel_p=pusty)

to wybór

przemieszczenia palety z mag_12 do magazynu wyjściowego mag_wyj jest

bardzo dobry

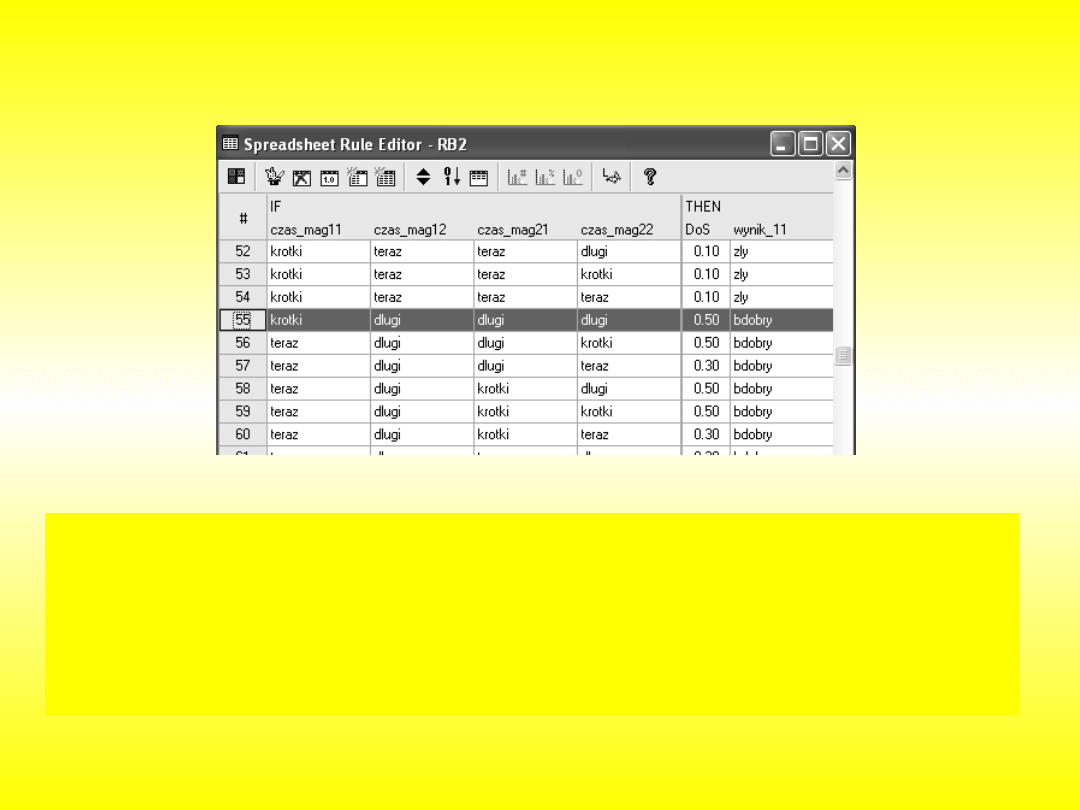

Przykład reguł rozmytych dla oceny ruchu układarki regałowej do

stanowisk odkładczych przedstawiono poniżej.

if (mag_11<>0) and (mag_12=0) and (mag_21<>0) and (mag_22<>0) and

(s11<>0) and (s12=0) and (s21<>0) and(s22<>0) then begin

if M1 then startw6;

if M2 then startw5;

if M3 then startw16;

if M4 then startw15;

Jeżeli czas przewidziany do zakończenia obróbki przedmiotów na stanowisku

mag_11 jest krótki (czas_mag11=krótki)

i przedmiotów na stanowisku mag_12 jest długi (czas_mag12=długi)

i przedmiotów na stanowisku mag_21 jest długi (czas_mag21=długi)

i przedmiotów na stanowisku mag_22 jest długi (czas_mag22=długi)

to wybór przemieszczenia palety z mag_11 jest bardzo dobry (waga reguły

50%).

Przykład reguł rozmytych dla oceny ruchu wózka szynowego do

stanowisk odkładczych przedstawiono poniżej.

W trakcie pracy systemu na bieżąco pobierane są sygnały zwrotne

dotyczące stanu poszczególnych podsystemów (układarki, wózka, robotów,

obrabiarek). Sygnałami zwrotnymi są: zakończenie pracy obrabiarek,

zakończenie obróbki wszystkich części umieszczonych na palecie, obecność

palety w magazynie regałowym i na stanowiskach odkładczych, stan

obrabiarek i robotów.

PODSYSTEM

STEROWANIA

OBIEKT

STEROWANIA

ESW

WY NIK

ZAKŁÓCENIE

SYGNAŁY

STERUJĄCE

ESW

SYGNAŁY

WEJŚCIOWE

ZLECENIA

SYGNAŁY STANU OBIEKTU

Taki sposób sterowania pracą systemu wytwarzania to

regulacja.

Podczas sterowani on-line, na podstawie sygnałów zwrotnych

program wnioskowania rozmytego podejmuje decyzje dotyczące kolejnych

operacji w systemie wytwarzania.

•

Schemat blokowy automatycznej regulacji ESW

GŁÓWNY PROGRAM STERUJĄCY

PROGRAM

WNIOSKOWANIA

ROZMY TEGO

BAZY REGUŁ

K

O

M

P

IL

A

C

JA

p y t a n i e?

o d p o w i e d ź

HARMONOGRAM

PROCEDURY STERUJĄCE

NOWY

HARMONOGRAM

SYGNA ŁY O STANIE

OBIEKT U

ESW

OBIEKT REGULACJI

REGULATOR

7

6

11

PODPR O G RA M 15

PODPROGRAM 1

PODPROG RAM 41

PODPROGRAM 64

POD PR O G RAM 16

PODPROGRAM 30

PODPROGRAM 55

1

m ag_ wej

m ag_ wy j

15

3

4

5

8

9

14

10

12

13

2

m ag _ 11

m ag _12

M1 - TO KARKA

Podprogramy sterujące

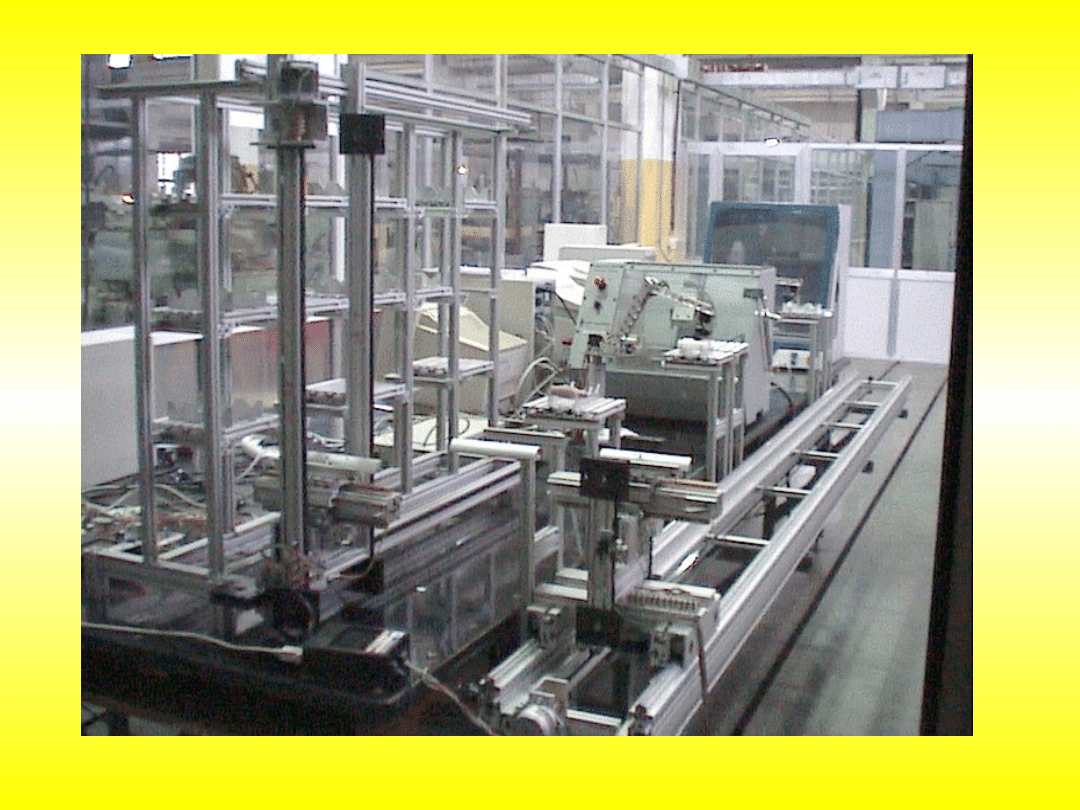

4. Badania

doświadczalne

Pokazano przykłady weryfikacji dla dwóch przypadków.

I W pierwszym przypadku zweryfikowano harmonogram utworzony przy

użyciu modelu operacyjnego.

II W drugim przypadku weryfikowano modele symulacyjne opracowane w

programie eM-Plant wykorzystując logikę rozmytą.

Ad I Zakłada się wykonanie pięciu przedmiotów w partiach transportowych

po trzy sztuki według przepływowej formy organizacji na dwóch

stanowiskach technologicznych.

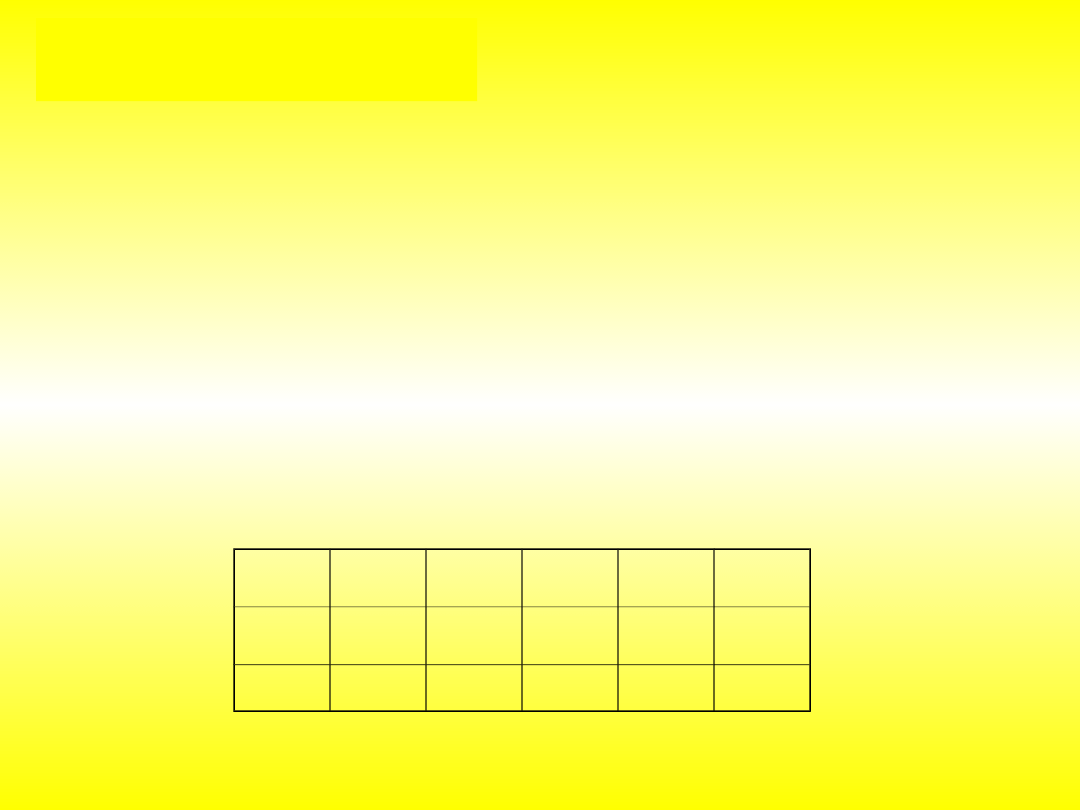

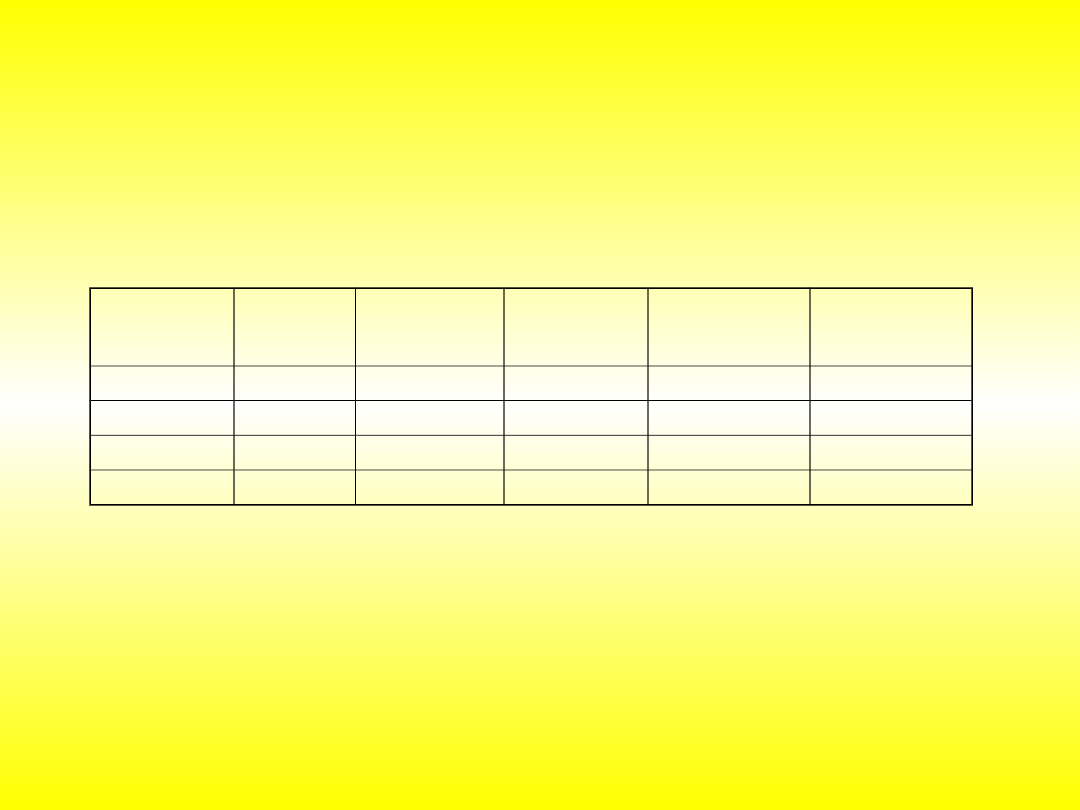

Tabela 1. Czasy zadań technologicznych na obrabiarkach M1 i M2 (Podane czasy

uwzględniają czasy maszynowe oraz czasy pomocnicze (manipulacji) związane z wymianą

partii przedmiotów na obrabiarkach)

Z1/3

1

2

3

4

5

M1

115

95

69

34

85

M2

65

85

92

68

75

Wygenerowano harmonogramy w oparciu o metody Johnson’a, Browna-

Lomnickiego, Branch&Bound. Do weryfikacji wybrano metodę rozszerzoną

B&B, dającą najkrótszy sumaryczny czas realizacji wszystkich zadań

produkcyjnych.

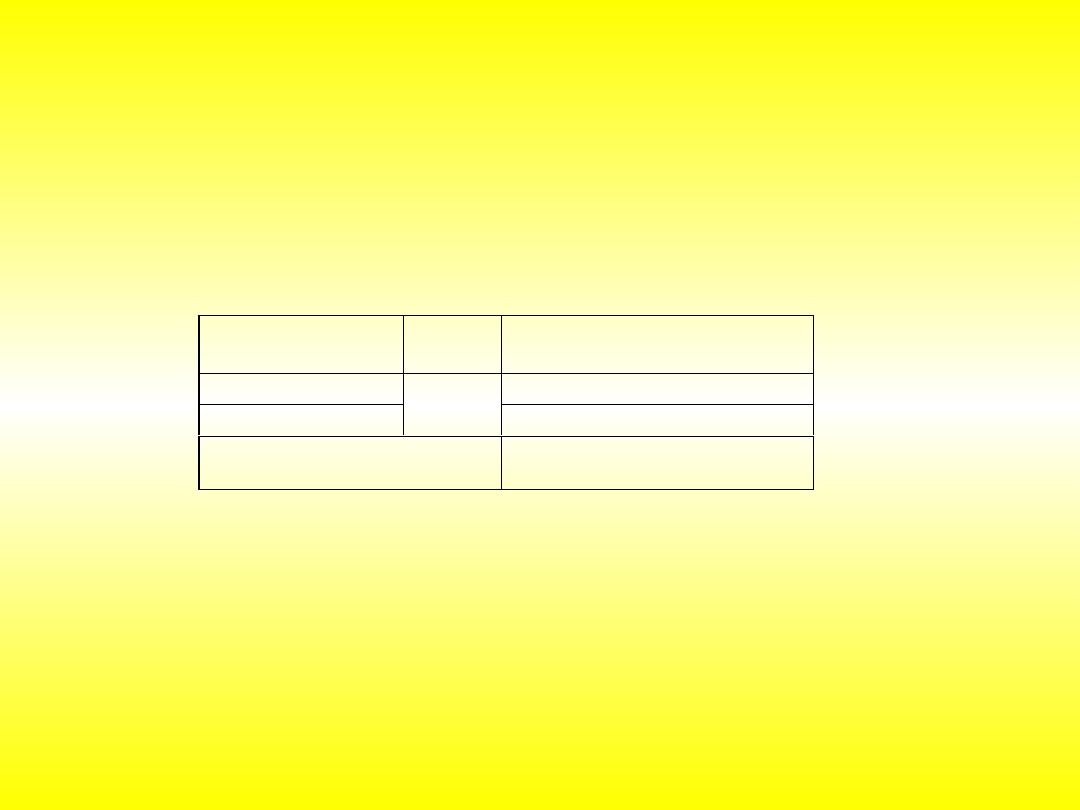

Tabela 2. Rezultaty weryfikacji dla modelu B&B

Etapy weryfikacji

Model

Czas realizacji wszystkich zadań

[godz:min:s]

Harmonogramowanie

01:01:04

Sterowanie

B&B

01:05:00

Względny błąd w stosunku do

obiektu rzeczywistego [%]:

- 6%

Ad. 2. W drugim przypadku zweryfikowano model symulacyjny opracowany

w programie eM-Plant wykorzystując reguły FIFO i logikę rozmytą.

Zestawienie eksperymentów i czasy zadań technologicznych zestawiono w

tablicach 3 i 4.

Wyniki realizacji zlecenia przy sterowaniu off-line i on-line

przedstawiają tabele 5, 6, 7 i 8.

Nr

eksperymentu

Metoda

harmono-

gramowania

Liczba

przedmiotów

Marszruta

technologiczna

Kolejność realizacji

zleceń

P2

Fuzzy Logic

15

MT1

Z1, Z2, Z3, Z4, Z5

P7

FIFO

15

MT1

Z1, Z2, Z3, Z4, Z5

P10

Fuzzy Logic

45

MT1, MT2, MT3,

MT4

Z6, Z14, Z14, Z14,

Z14, Z10, Z10, Z6,

Z6, Z6, Z6, Z6, Z6,

Z10, Z10

P11

FIFO

45

MT1, MT2, MT3,

MT4

Z6, Z14, Z14, Z14,

Z14, Z10, Z10, Z6,

Z6, Z6, Z6, Z6, Z6,

Z10, Z10

Tabela 3. Zestawienie eksperymentów

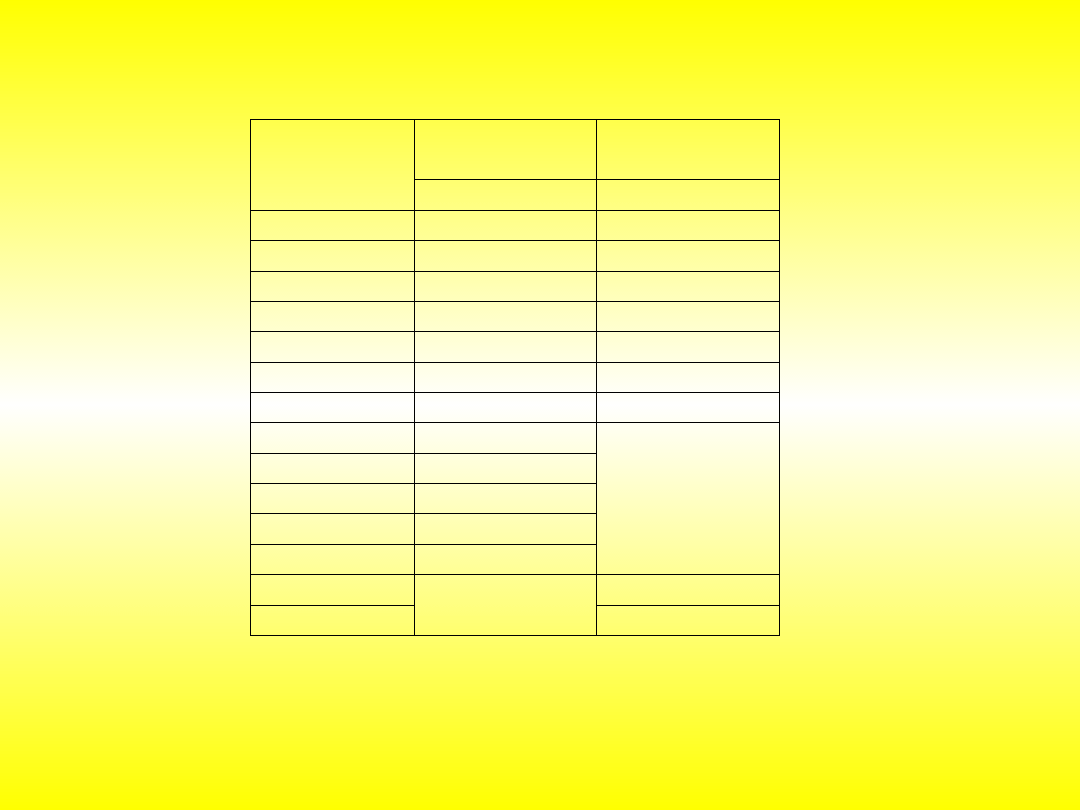

Tabela 4. Czasy maszynowe dla tokarki i frezarki w realizowanych zleceniach

Czasy maszynowe

tokarka M1

Czasy maszynowe

frezarka M2

Numer zlecenia

s

s

Z1

129

81

Z2

101

121

Z3

71

65

Z4

81

181

Z5

200

30

Z6

71

31

Z7

200

181

Z8

128

Z9

101

Z10

71

Z11

81

Z12

200

Z13

181

Z14

31

Czas załadunku [s]

Czas rozładunku [s]

t_min

t_śred

t_max

t_min

t_śred

t_max

Przedmiot 1

45,71

45,93

46,26

38,26

38,59

38,84

Przedmiot 2

46,38

46,65

46,91

39,20

39,48

39,71

Przedmiot 3

47,02

47,46

47,62

40,15

40,43

40,71

Tabela 5. Czasy manipulacyjne robota przegubowego

2

3

1

BAZA

Tabela 6. Wyniki weryfikacji symulacji w programie eM-Plant dla modelu działającego

wg reguł FIFO (Eksperyment P2)

Eksperyment

Nr palety/

liczba

przedmiotó

w

Kolejność

pobierania

palet

Czas realizacji

zlecenia

[godz:min:s]

Względny błąd

w stosunku do

obiektu

rzeczywistego

[%]

Symulacja w eM-Plant

dla minimalnych czasów

5/3

{11; 12;

13; 14;

15}

1:03:15,46

-3,39

Symulacja w eM-Plant

dla średnich czasów

5/3

1:03:33,81

-2,92

Symulacja w eM-Plant

dla maksymalnych

czasów

5/3

1:03:54,29

-2,39

Sterowanie systemem

wg harmonogramu

5/3

1:05:28,33

-

Symulacja w eM-Plant dla

minimalnych czasów

5/3

{13; 14;

12; 11;

15}

1:08:47,56

-3,47

Symulacja w eM-Plant dla

średnich czasów

5/3

1:09:08,68

-2,98

Symulacja w eM-Plant dla

maksymalnych czasów

5/3

1:09:30,95

-2,46

Sterowanie systemem wg

harmonogramu

5/3

1:11:16,15

-

Tabela 7. Wyniki weryfikacji symulacji w programie eM-Plant dla modelu działającego wg

reguł rozmytych (Eksperyment P7)

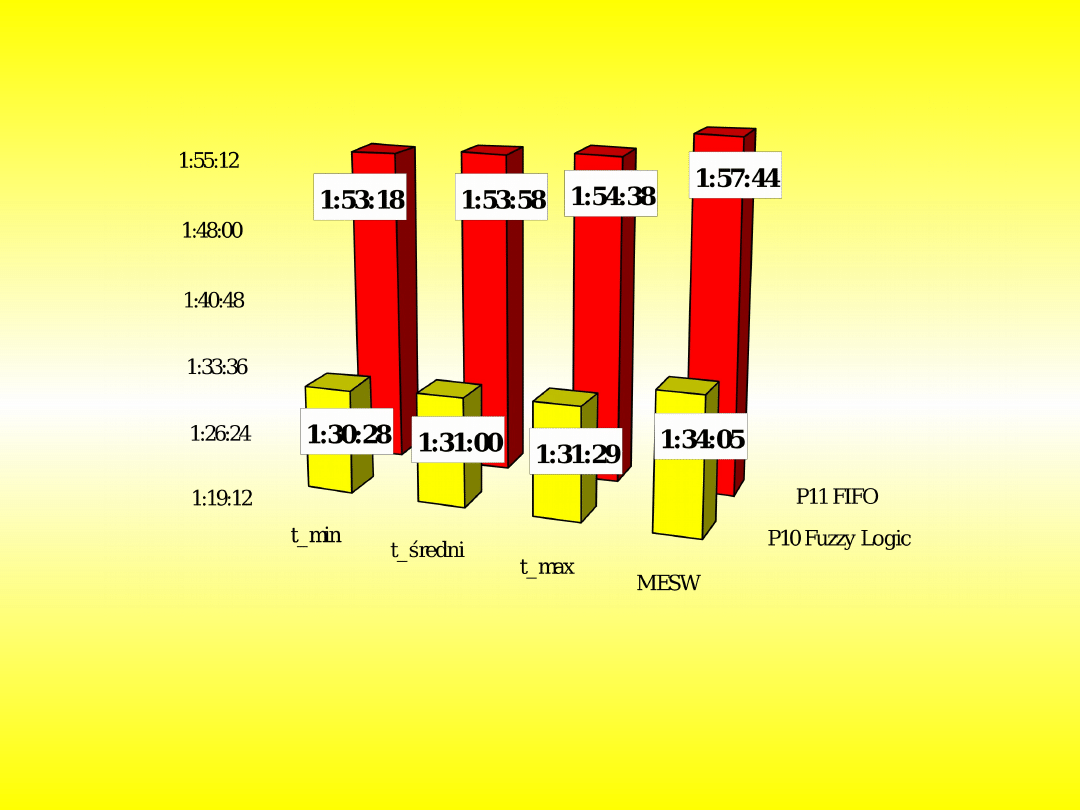

Table 9. Wyniki weryfikacji symulacji w programie eM-Plant dla modelu działającego wg

reguł FIFO (Eksperyment P11)

Eksperyment

Nr palety/

liczba

przedmiotó

w

Kolejność

pobierania

palet

Czas realizacji

zlecenia

[godz:min:s]

Względny błąd

w stosunku do

obiektu

rzeczywistego

[%]

Symulacja w eM-Plant

dla minimalnych czasów

15/3

{11; 8; 9;

12; 10, 13,

14, 15, 6,

1, 2, 7, 3,

4, 5}

1:30:28,42

-3,84

Symulacja w eM-Plant

dla średnich czasów

15/3

1:31:00,10

-3,28

Symulacja w eM-Plant

dla maksymalnych

czasów

15/3

1:31:29,47

-2,76

Sterowanie systemem

wg harmonogramu

15/3

1:34:05,42

-

Symulacja w eM-Plant dla

minimalnych czasów

15/3

{11; 12;

13; 14; 15,

6, 7, 8, 9,

10, 1, 2, 3,

4, 5

1:53:17,63

-3,77

Symulacja w eM-Plant dla

średnich czasów

15/3

1:53:58,19

-3,20

Symulacja w eM-Plant dla

maksymalnych czasów

15/3

1:54:38,21

-2,63

Sterowanie systemem wg

harmonogramu

15/3

1:57:44,04

-

Tabela 8. Wyniki weryfikacji symulacji w programie eM-Plant dla modelu działającego wg

reguł rozmytych (Eksperyment P10)

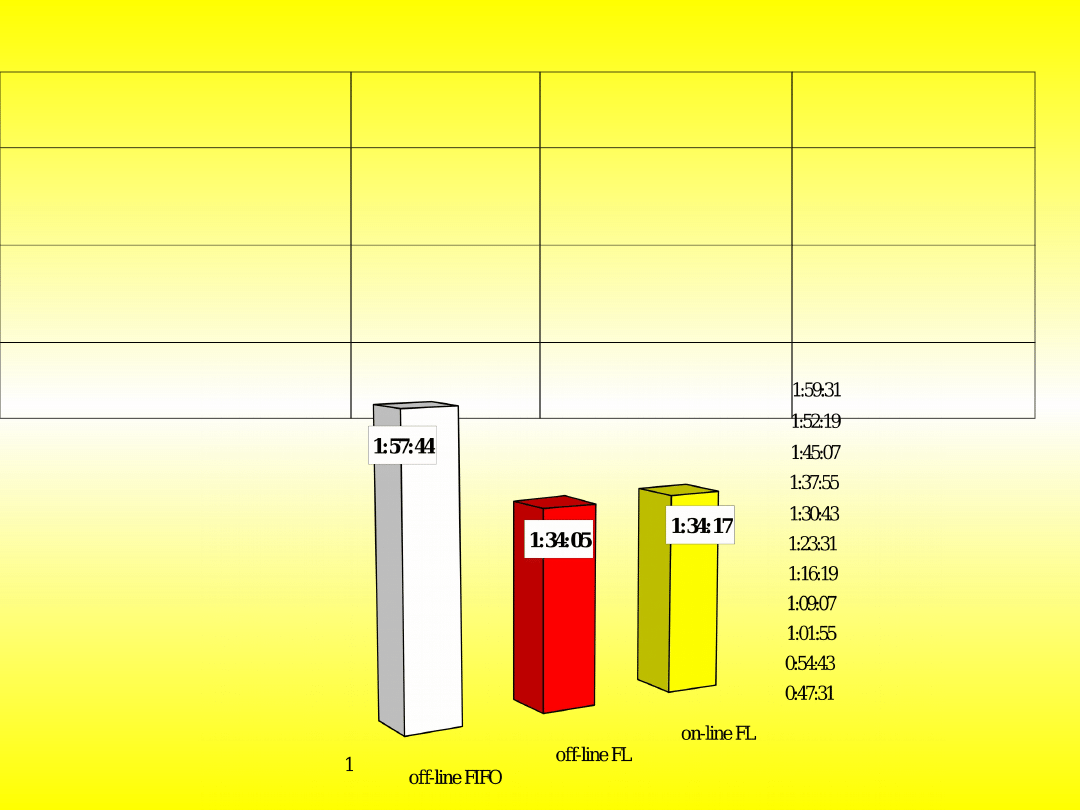

Wyniki weryfikacji symulacji w programie eM-Plant dla modelu

działającego wg reguł rozmytych i FIFO (Eksperyment P10 and P11)

Eksperyment

Liczba

palet/przedmiot

ów

Kolejność pobierania

palet

Czas realizacji

wszystkich zadań

[godz:min:s]

Sterowanie systemem na

podstawie harmonogramu

wygenerowanego w eM-Plant

wg reguł FIFO (off-line)

15/3

{11; 12; 13; 14, 15,

6, 7, 8, 9, 10, 1, 2,

3, 4, 5 }

1:57:44,04

Sterowanie systemem na

podstawie harmonogramu

wygenerowanego w eM-Plant

wg reguł rozmytych (off-line)

15/3

{11; 8; 9; 12; 10;

13; 14; 15; 6; 1; 2;

7; 3; 4; 5}

1:34:05,42

Sterowanie systemem on-line

wg reguł rozmytych

15/3

{11; 8; 9; 12; 10;

13; 14; 15; 6; 1; 2;

7; 3; 4; 5}

1:34:17,22

Tabela 9. Wyniki sterowania systemem na podstawie harmonogramów wygenerowanych w eM-Plant wg

reguł FIFO i reguł rozmytych (off-line - Eksperyment P10 and P11) oraz sterowania systemem on-line

Po weryfikacji, dla zmierzonych, rzeczywistych czasów jazdy

układarki, wózka i robotów oraz czasów maszynowych obróbki

zestawionych w tabeli 10 przeprowadzono badania symulacyjne dla

różnych wariantów zadań produkcyjnych. Celem badań była analiza pracy

systemu dla zestawów zleceń różniących się liczbą części na paletach (i =

1, 2, 3) oraz sprawdzenie wpływu zastosowanych strategii sterowania na

kryteria oceny pracy systemu.

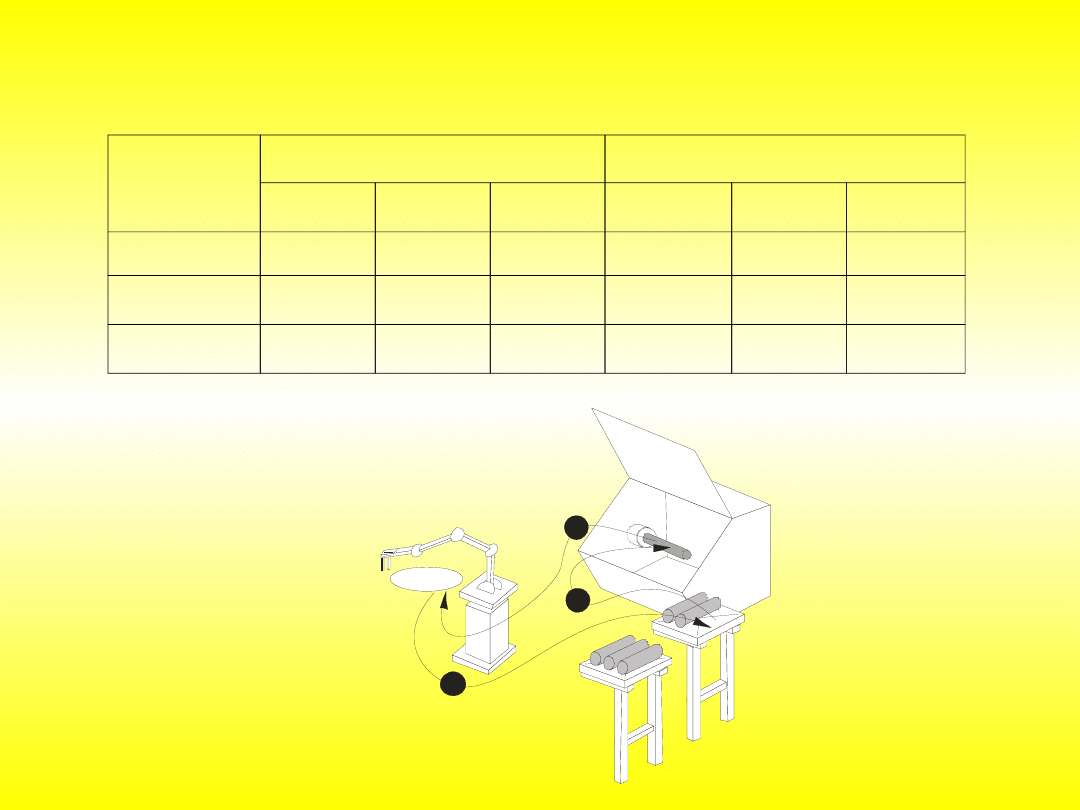

Marszruta

techn.

Liczba

palet

Czas

maszynowy

tokarka M1

Czas

maszynowy

frezarka M2

Czas

przezbrojenia

tokarki M1

Czas

przezbrojenia

frezarki M2

MT1

4

03:20

03:52

02:16

01:56

MT2

4

03:01

03:56

02:04

02:16

MT3

4

05:30

---

01:46

---

MT4

3

---

04:51

---

02:36

Średnie czasy obróbki jednego przedmiotu dla czterech modeli i różnej

liczby przedmiotów na paletach

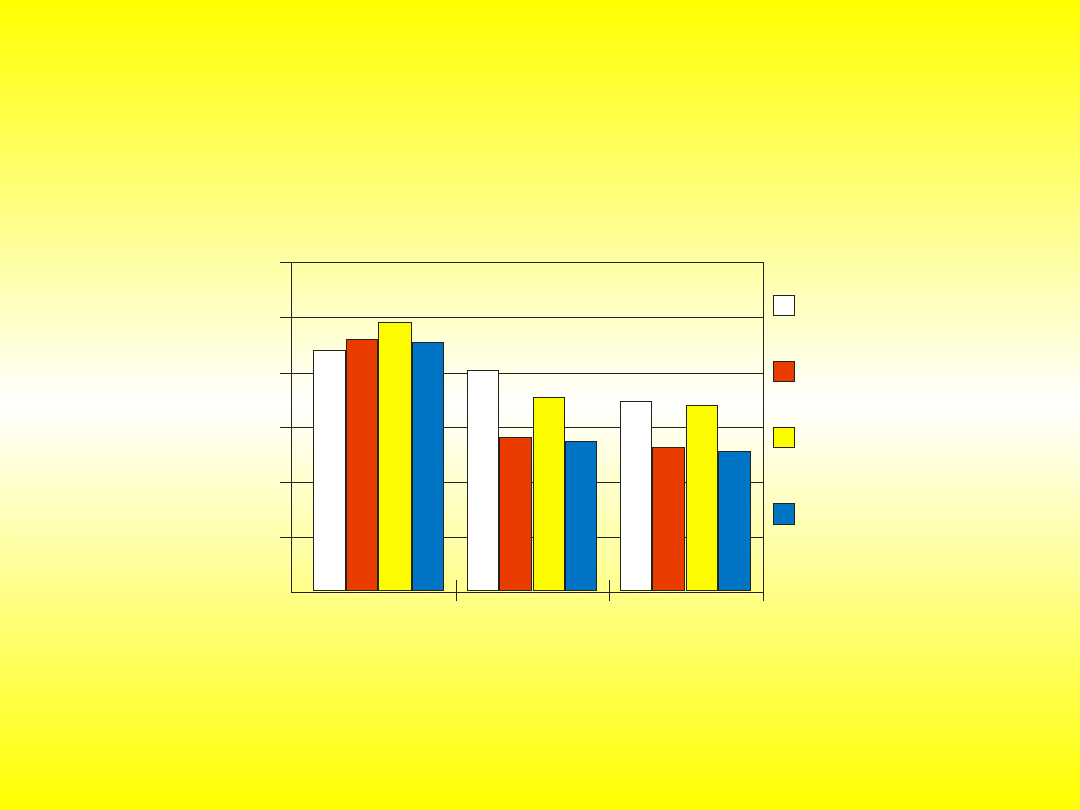

Uwzględniono 4 modele różniące się algorytmami sterowania dla

układarki regałowej i wózka transportowego:

Model I – wózek FIFO, układarka FIFO (First-Input-First-Output),

Model II – wózek FIFO, układarka FL (Fuzzy Logic),

Model III – wózek FL, układarka FIFO,

Model IV – wózek FL, układarka FL.

150

200

250

300

350

400

ŚREDNI CZAS

OBRÓBKI

JEDNEGO

PRZEDMIOTU

[s]

LICZBA PRZEDMIOTÓW NA PALECIE

1 PRZEDMIOT

2 PRZEDMIOTY

3 PRZEDMIOTY

WÓZEK - FIFO

UKŁADARKA - FIFO

WÓZEK - FIFO

UKŁADARKA - FL

WÓZEK - FL

UKŁADARKA - FIFO

WÓZEK - FL

UKŁADARKA - FL

100

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

Wyszukiwarka

Podobne podstrony:

Fuzzy Logic I SCILAB

Fuzzy logic

Fuzzy Logic III id 182424 Nieznany

Fuzzy Logic II id 182423 Nieznany

A New Low Cost Cc Pwm Inverter Based On Fuzzy Logic

3 fuzzy logic I

fuzzy logic

Fuzzy Logic I SCILAB

A New Low Cost Cc Pwm Inverter Based On Fuzzy Logic

pole placement Fuzzy Logic

13 GEP fuzzy

Dolby Surround eller Dolby Surround Pro Logic

Fuzzy Navel Jell

projekt leafnode, logic

RATIONALITY AND SITUATIONAL LOGIC IN POPPER

więcej podobnych podstron