33. Algorytmy zapewnienia

jakości i niezawodności

mikrosystemów

.

Ireneusz Bylica

Niezawodność

Niezawodność - jest to właściwość obiektu

mówiąca o tym, czy pracuje on poprawnie

(spełnia

wszystkie powierzone mu funkcje i czynności)

przez wymagany czas i w określonych

warunkach

eksploatacji (w danym zespole czynników

wymuszających).

Niezawodność

( )

{

}

Pr

R t

t t

=

�

Niezawodność obiektu jest określona

przez prawdopodobieństwo

wystąpienia zdarzenia opisanego

definicją

Gdzie:

• R(t) – niezawodność

• t – czas pracy bez uszkodzenia

• – założony (wymagany) czas pracy bez

uszkodzenia

Niezawodność

Jednym ze sposobów charakteryzowania

zdolności do spełnienia wymagań jest

podanie prawdopodobieństwa, że obiekt,

który spełnia wymagania przy danym t, np.

w danej chwili t, w następnym przedziale

Δt przestanie je spełniać.

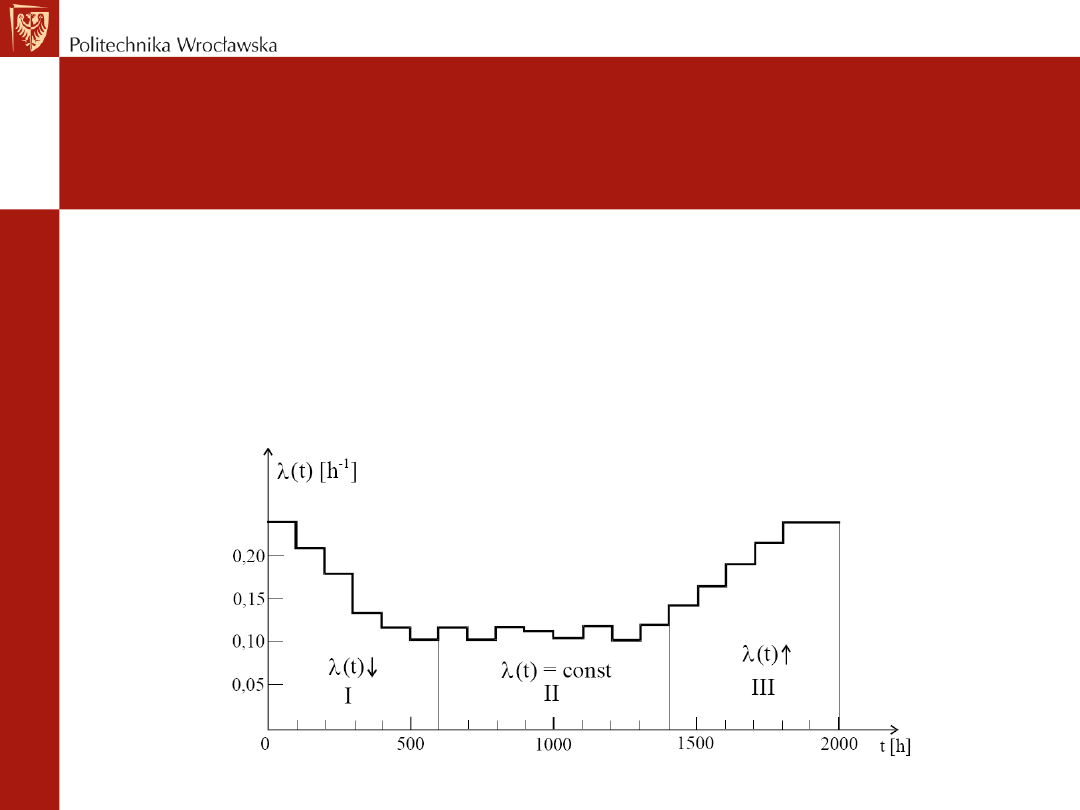

Niezawodność

Rozważa się, jaka część obiektów, które nie uległy

uszkodzeniu w przedziale (0, t), prawdopodobnie

stanie się niezdatna (niesprawna) w przedziale (t,

t+dt).

Tę niezdatną część obiektów oznacza się przez

λ(t)dt.

Zaś λ(t) nazywa się funkcją ryzyka, funkcją

intensywności ubywania lub funkcją intensywności

uszkodzeń.

• Gdy λ(t) zwiększa się, intensywność uszkodzeń zwiększa się,

niezawodnościowe właściwości obiektów pogarszają się.

• Gdy λ(t) maleje, niezawodnościowe właściwości obiektów

polepszają się. W każdym następnym przedziale Δt ubywa

mniejszy procent obiektów niezdatnych ze zbioru zdatnych.

Niezawodność

Naprawialność -

prawdopodobieństwo

przywrócenia prawności obiektowi w

określonym czasie (0, τ) jest miarą

naprawialności. W przypadku ogólnym

naprawialność zależy od właściwości samego

obiektu i od warunków w jakich przywraca mu

się sprawność.

Niezawodność

Niezawodność

Kres życia obiektu przychodzi, gdy nie przywraca

się jego sprawności. Obiektowi nie przywraca się

sprawności ze względów ekonomicznych, a także

nieracjonalnych (np. ze względów na możliwości,

modę, gust, estetykę, obyczaje i inne).

Obiekty, którym nie przywraca się utraconej

sprawności, nazywa się obiektami

nienaprawialnymi (np. mikrosystemy, układy

scalone). Kres życia takiego obiektu nadchodzi z

chwilą zjawienia się pierwszej niesprawności.

Niezawodność obiektu nienaprawialnego, zdefiniowana

jako prawdopodobieństwo przeżycia, określają funkcje

R(t), λ(t) lub f(t) lub parametry tych funkcji, przy czym:

• R(t) – funkcja niezawodności

• λ(t) – funkcja intensywności uszkodzeń

• f(t) – funkcja gęstości prawdopodobieństwa, która opisuje

rozkład trwałości obiektów

Niezawodność obiektu może być scharakteryzowana również

przez zbiór danych z obserwacji zbioru obiektów lub

otrzymanych z prób niezawodności obiektów.

Niezawodność

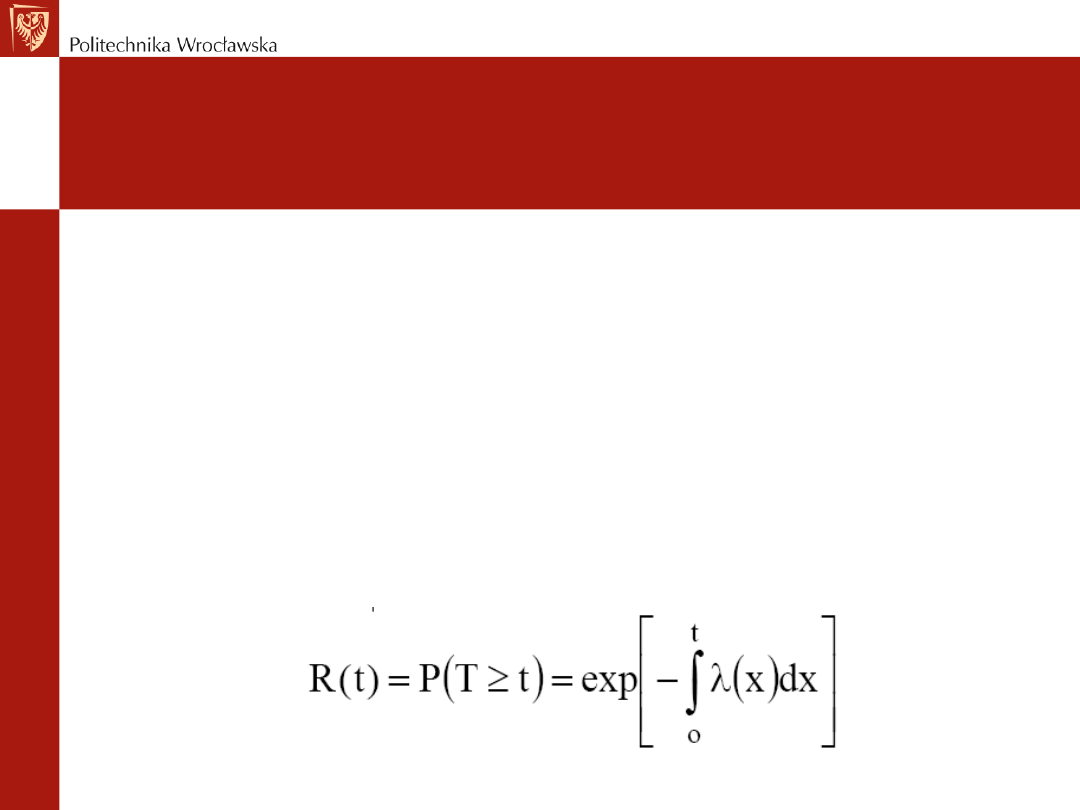

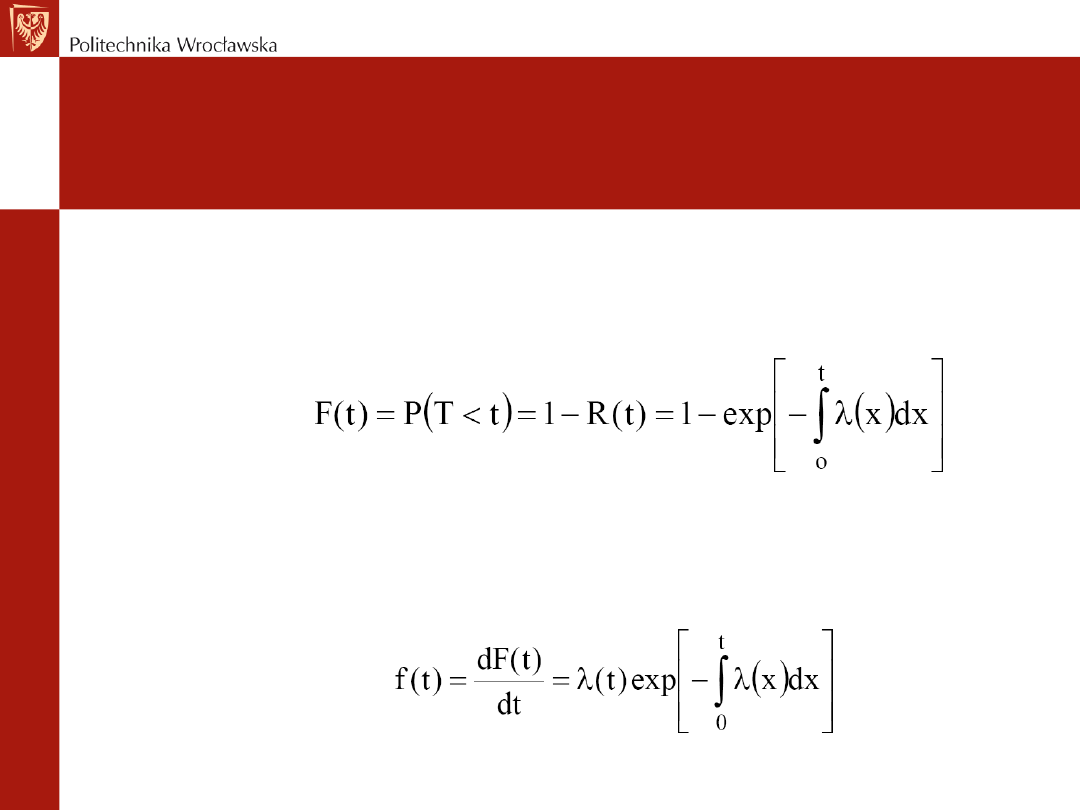

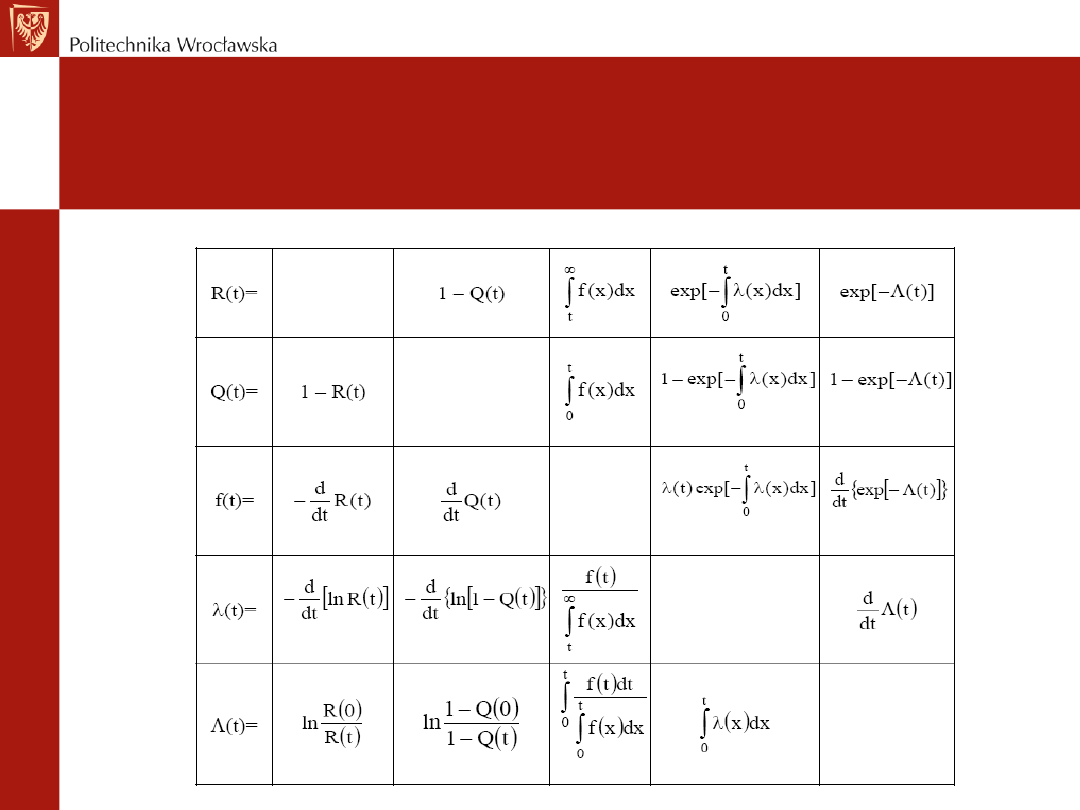

W teorii i inżynierii niezawodności przyjmuje się, że

funkcją, która najlepiej charakteryzuje zmiany

niezawodności dowolnego obiektu technicznego

jest funkcja intensywności uszkodzeń λ(t). Z jej

przebiegu można wyciągnąć wiele wniosków

natury teoretycznej i praktycznej, a także

wyznaczyć:

• funkcję niezawodności

Niezawodność

• funkcję zawodności (dystrybuantę)

• funkcję gęstości prawdopodobieństwa

Niezawodność

Niezawodność

Znajomość przebiegu funkcji λ(t) umożliwia

producentowi i użytkownikowi, podejmowanie

ważnych decyzji praktycznych w zakresie:

• ustalania niezbędnych okresów starzenia wstępnego

produkowanych obiektów

• ustalenia wielkości i asortymentu części zamiennych

• planowania optymalnej pracy serwisu technicznego, służb

remontowych

• ustalenia optymalnych okresów wymian profilaktycznych

elementów i zespołów

• ustalania optymalnych okresów eksploatacji obiektów

• innych działań techniczno-ekonomicznych (okres gwarancji)

Niezawodność

W wielu przypadkach eksperymentalne przebiegi

funkcji λ(t) można aproksymować funkcjami

analitycznymi (teoretycznymi rozkładami

prawdopodobieństwa jak np. rozkładem

wykładniczym, beta, Weibulla lub kompozycją tych

rozkładów).

Rzeczywiste przebiegi funkcji λ(t) konkretnego

obiektu, zależnie od przyjętej strategii

eksploatacji, mogą być bardzo różne i mogą być

celowo kształtowane.

Niezawodność

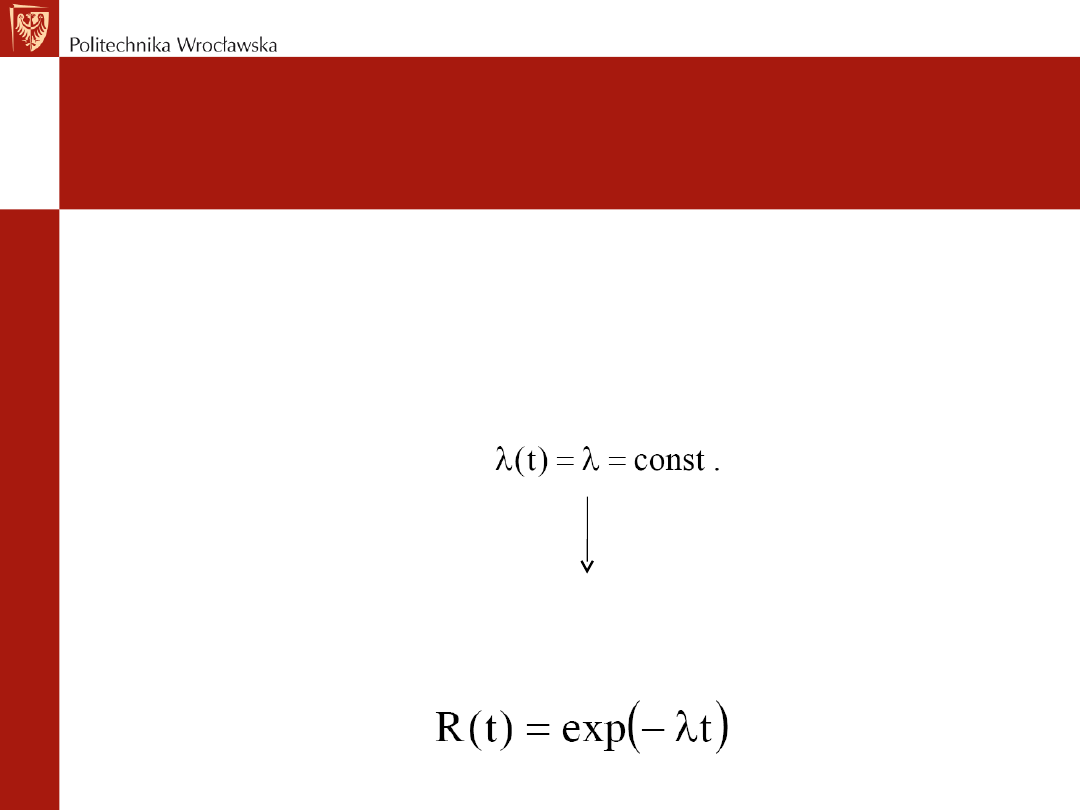

Jednym z najprostszych modeli probabilistycznych

czasu zdatności obiektu nieodnawialnego jest

zmienna losowa T, której intensywność uszkodzeń

jest stała, tzn. niezależna od czasu

Rozkład wykładniczy

Niezawodność

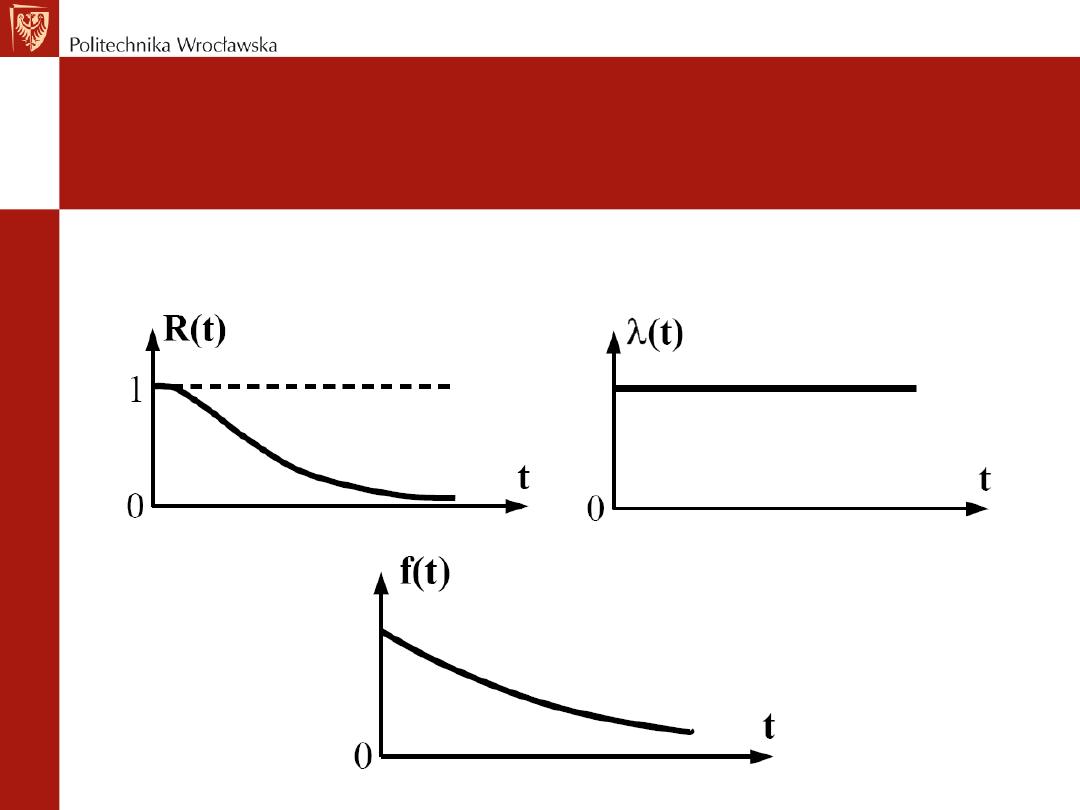

Charakterystyki funkcyjne rozkładu wykładniczego

Niezawodność

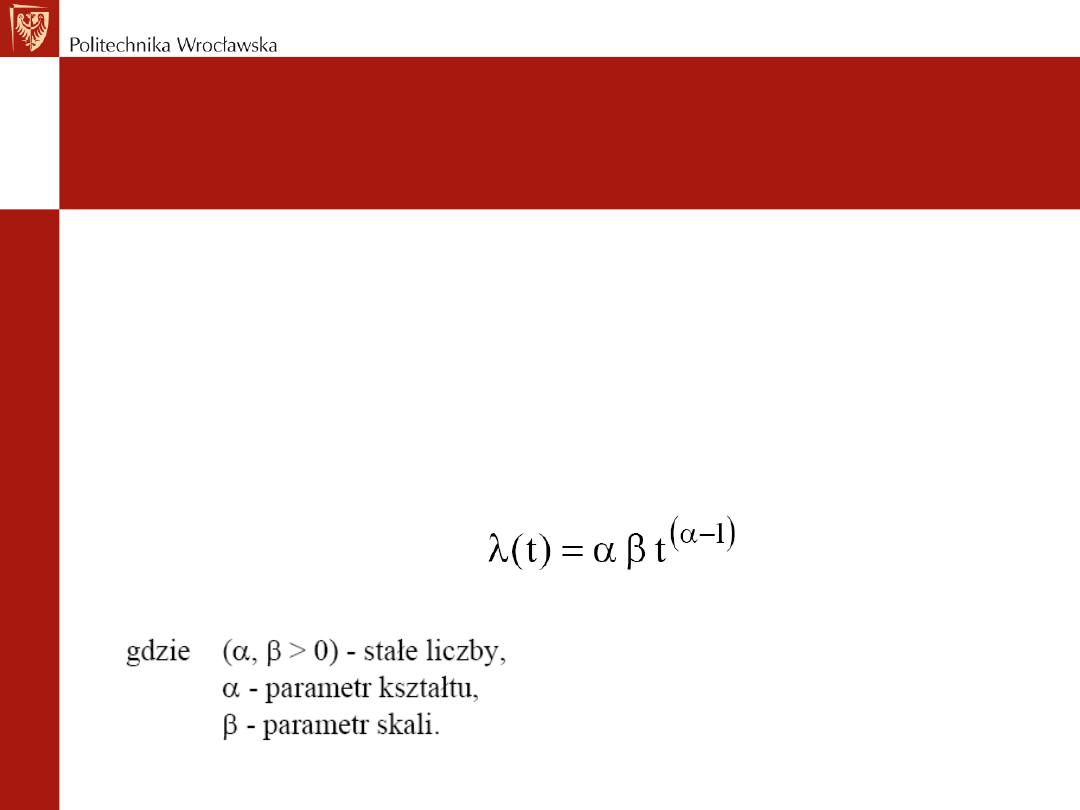

Rozkład Weibulla jest bardziej ogólny niż

wykładniczy. Jest on stosowany, gdy intensywność

uszkodzeń jest zmienną o przebiegu

monotonicznym. Rozkładem tym opisuje się

między innymi trwałość zmęczeniową materiałów i

konstrukcji mechanicznych. Intensywność

uszkodzeń określa wzór

Niezawodność

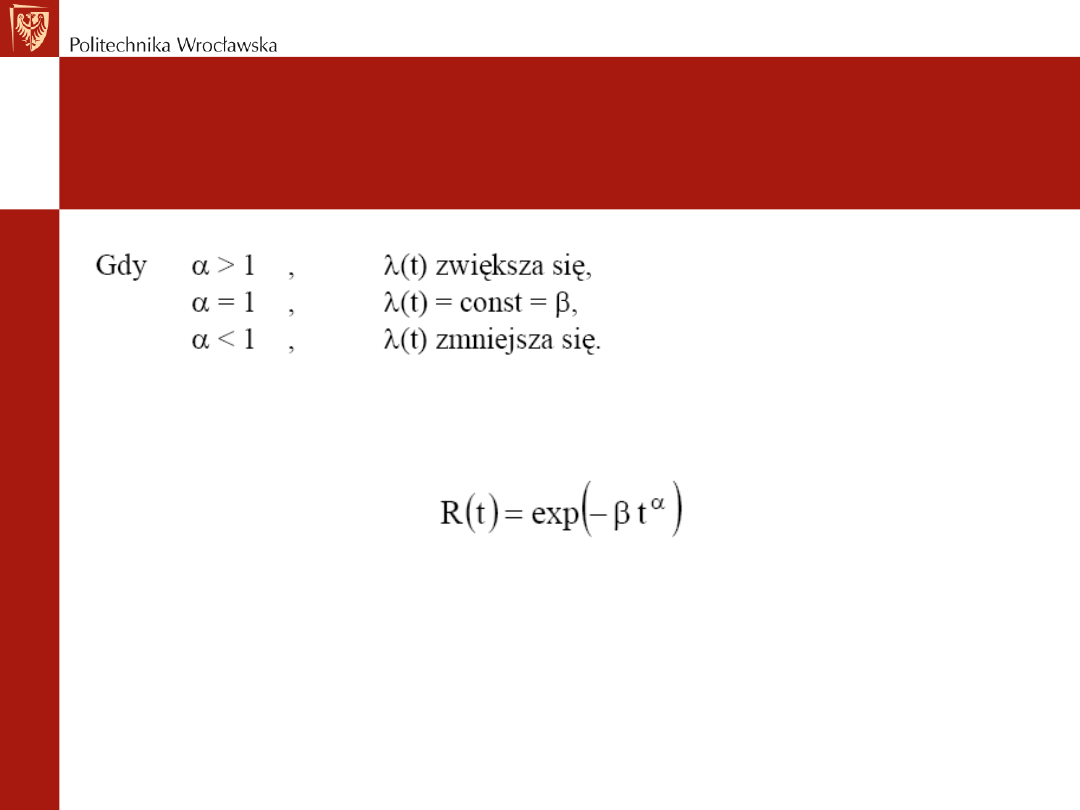

Rozkład Weibulla

Gdy

•

– otrzymuje się rozkład

wykładniczy

•

– otrzymuje się rozkład Reyleigha

Niezawodność

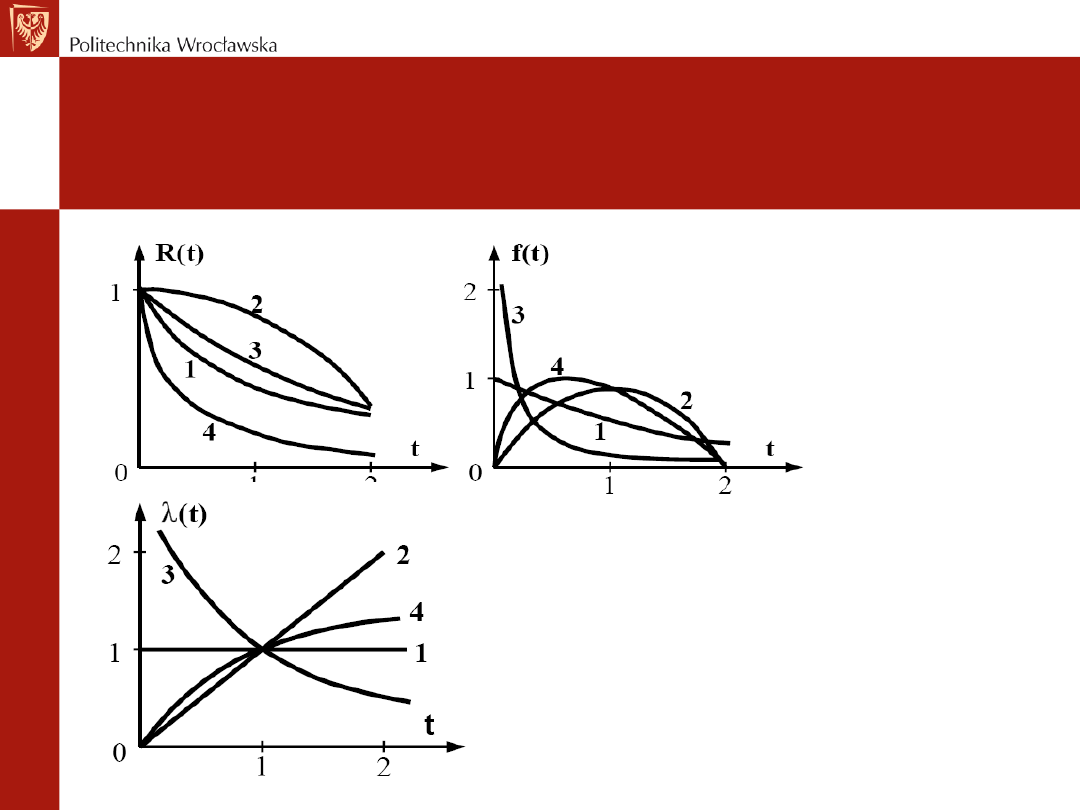

Charakterystyki funkcyjne rozkładu:

• – wykładniczego (

• – Rayleigha (

• 3 – o malejącej intensywności

uszkodzeń (

• 4 - o rosnącej intensywności

uszkodzeń (

3

3

Niezawodność

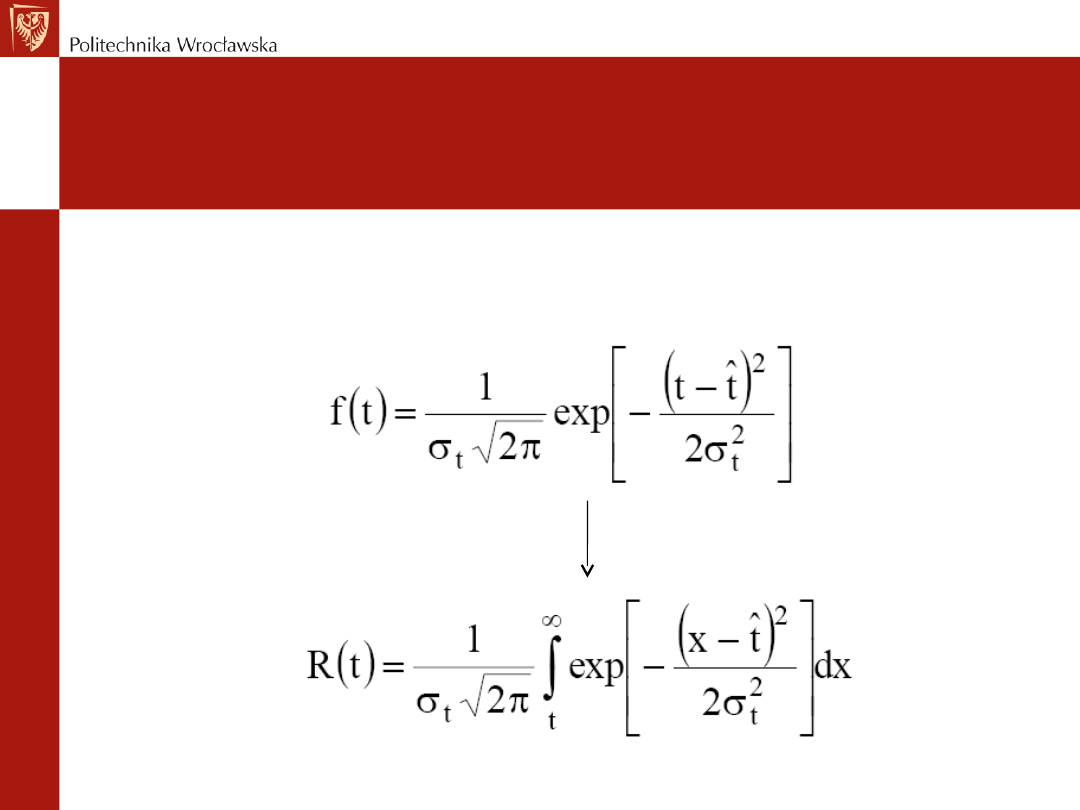

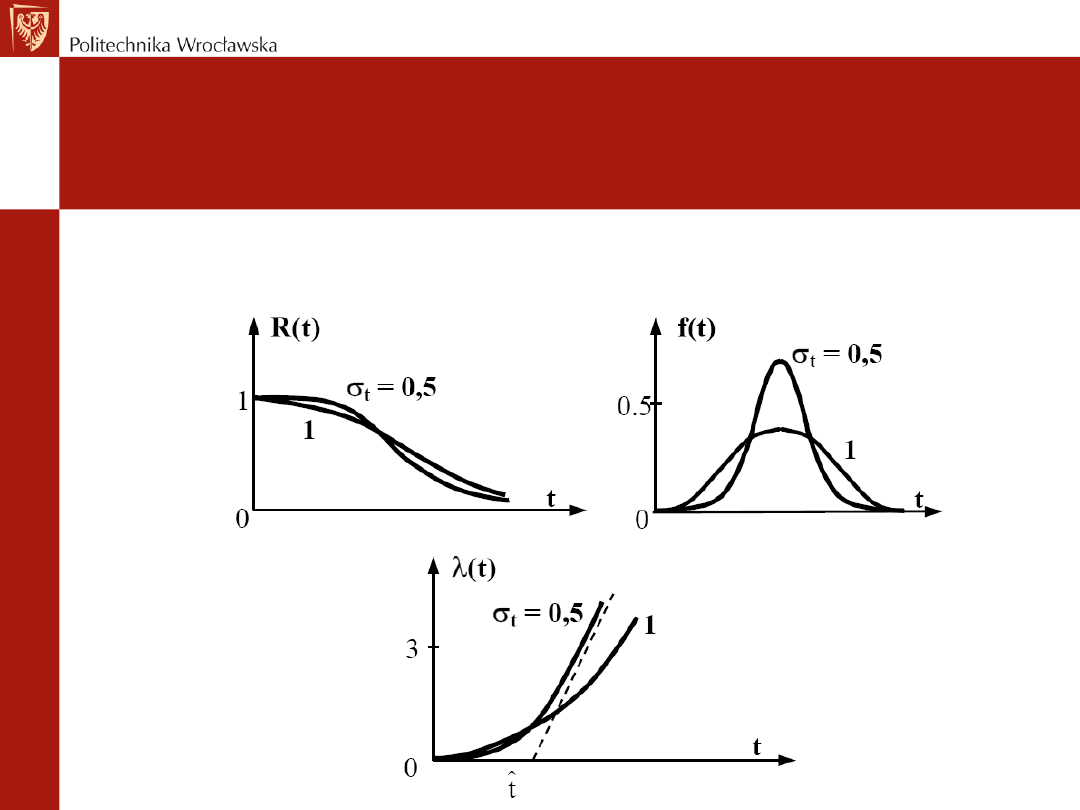

Rozkład normalny

Niezawodność

Charakterystyki funkcyjne rozkładu normalnego

Niezawodność

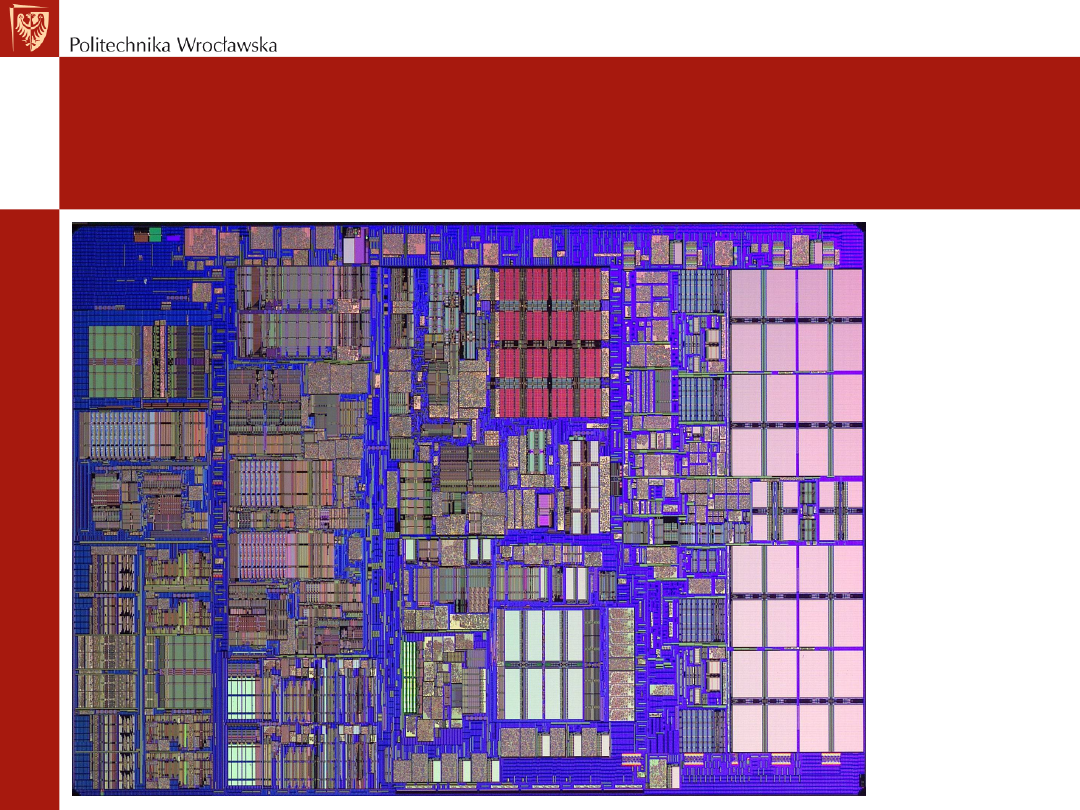

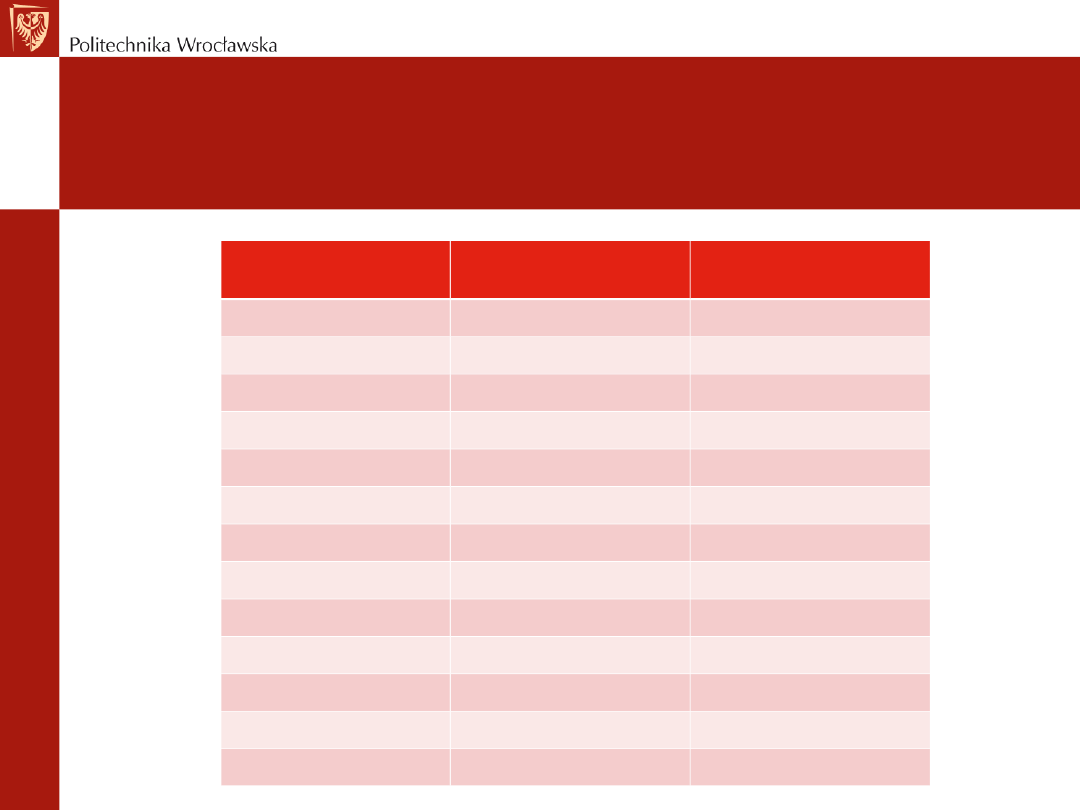

Niezawodność w IC

PowerPC 970

miliony

tranzystorów

Procesor

Ilość

tranzystorów

Rok produkcji

Intel 44

3

97

Intel 88

97

Intel 88

4

974

Intel 888

9

979

Intel 886

34

98

Intel 8386

7

98

Intel 8486

989

Pentium

3

993

AMD K

4 3

996

Pentium II

7

997

AMD K6

8 8

997

Pentium III

9

999

AMD K6-II

3

999

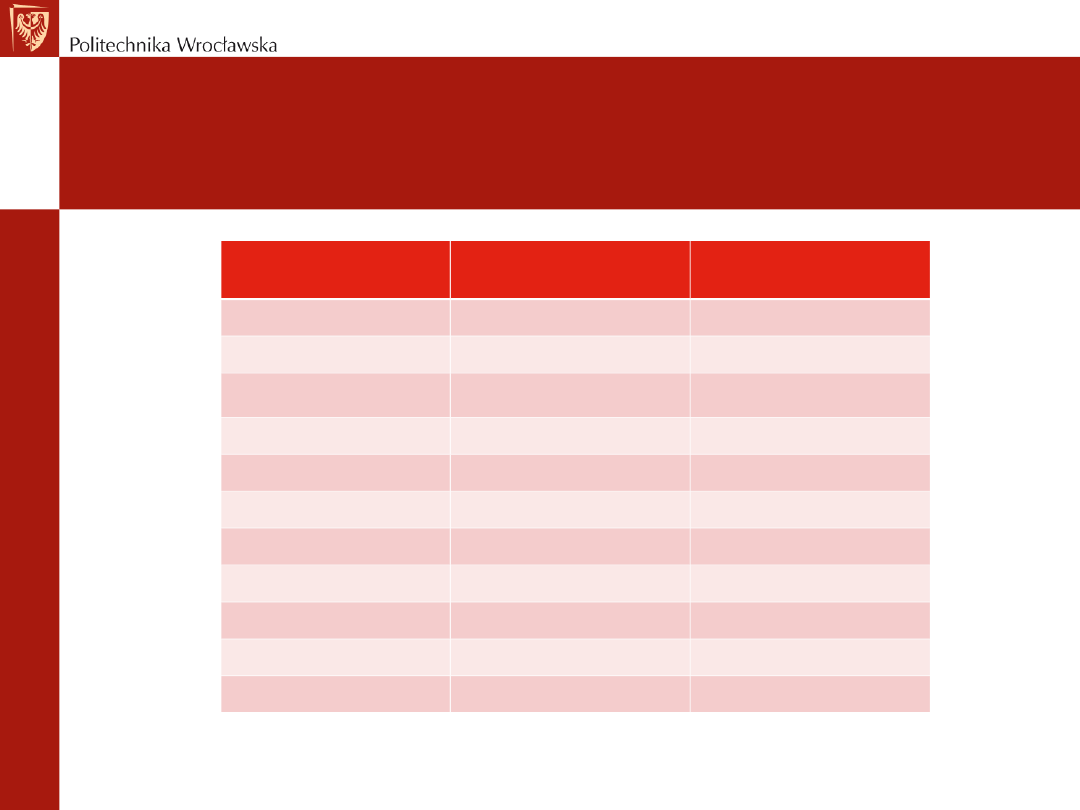

Niezawodność w IC

Procesor

Ilość

tranzystorów

Rok produkcji

AMD K7

999

Pentium 4

4

Itanium

Barton

4 3

3

AMD K8

9

3

Itanium

3

Itanium z 9MB cache

9

4

Cell

4

6

Core Duo

9

6

Core Quad

8

6

Dual-Core Itanium

7

6

Niezawodność w IC

Niezawodność w

mikrosystemach

Niezawodność w

mikrosystemach

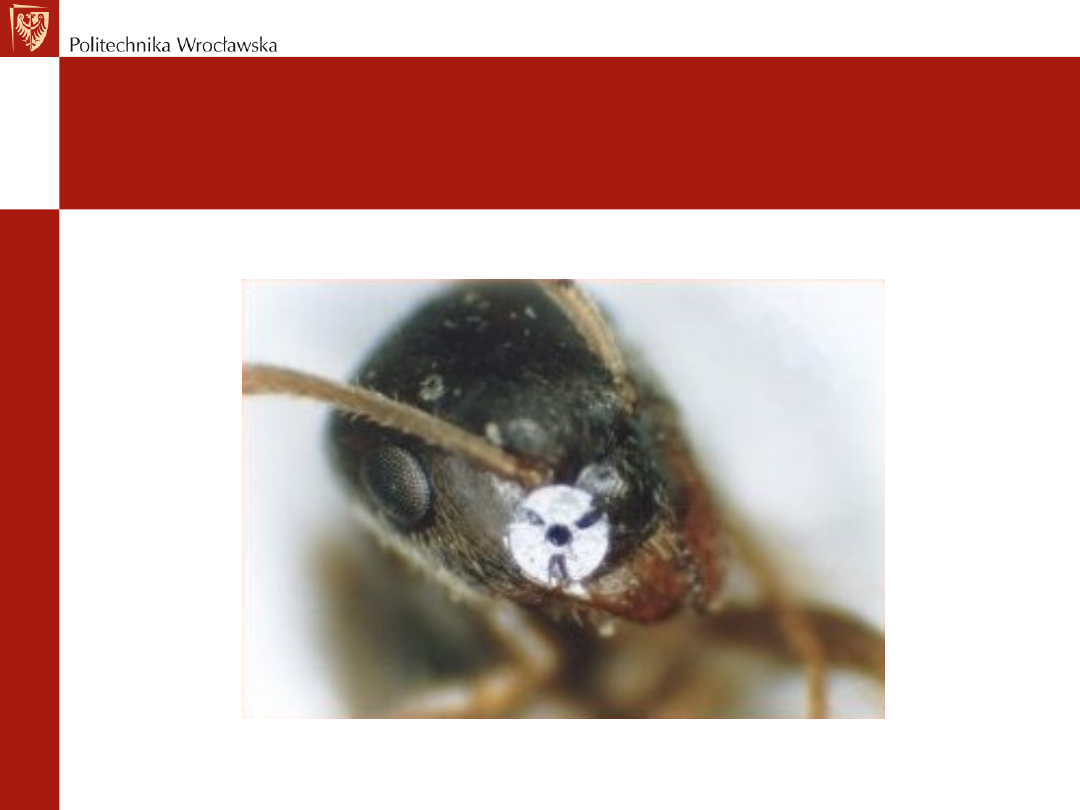

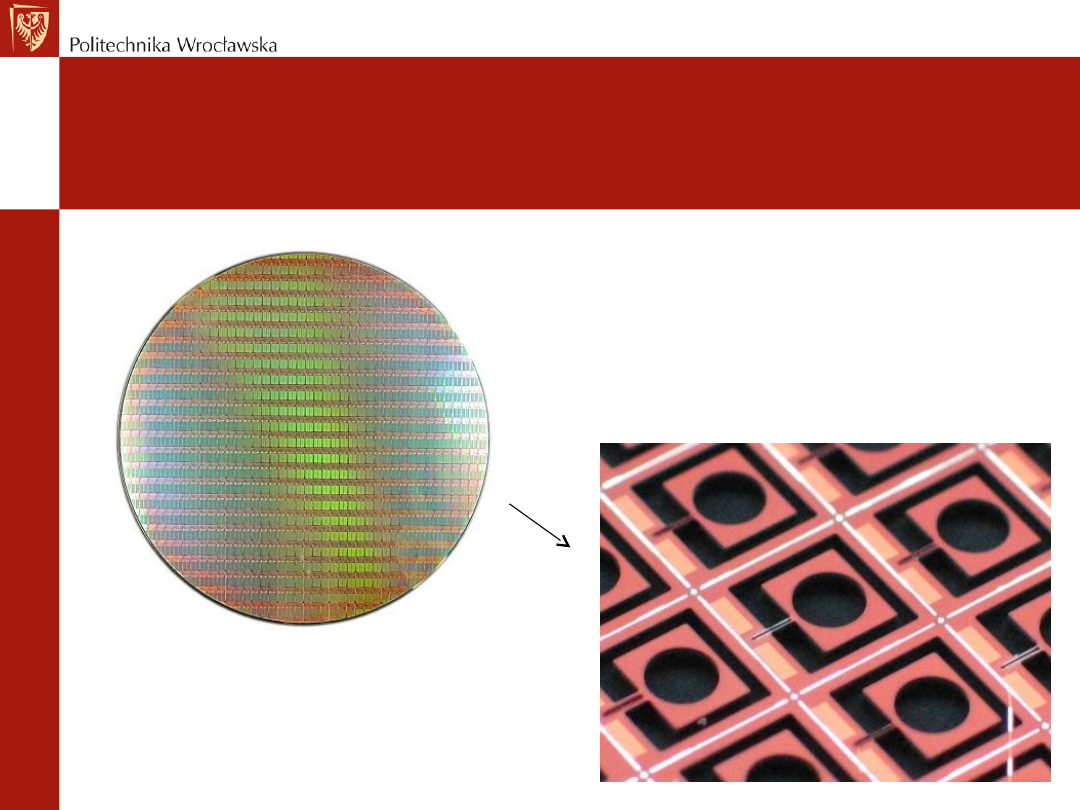

Z jednego podłoża krzemowego

można uzyskać nawet kilkaset

mikrostruktur

Niezawodność w

mikrosystemach

Technologie stosowane w produkcji mikrosystemów

korzystają z wielu technik znanych z produkcji

układów scalonych. Z tego powodu algorytmy

stosowane do zapewnienia ich niezawodności są

podobne. Algorytmy te obejmują:

• pomiary międzyoperacyjne

• wytwarzanie struktur próbnych i testowych

• pomiary ostrzowe

• pomiary końcowe

Niezawodność w

mikrosystemach

Pomiary międzyoperacyjne

Niezawodność w

mikrosystemach

Pomiędzy

ważniejszymi

etapami

technologicznymi przeprowadza się pomiary

dostarczające

informacji

o

wynikach

bieżących

procesów

technologicznych.

Pozwala to np. ocenić głębokość wnikania

domieszki po procesie implantacji i na tej

podstawie poprawiać parametry danego

procesu (a co za tym idzie – gotowych

struktur) w przyszłości.

Niezawodność w

mikrosystemach

W skład każdej struktury próbnej wchodzą

elementy składowe umożliwiające ocenę

poszczególnych procesów technologicznych

oraz zależności między tymi procesami.

Umożliwiają one określenie m.in.. napięcia

przebicia

złącza

p-n,

upływności,

rezystywności powierzchniowej, itp.

Struktury próbne

Niezawodność w

mikrosystemach

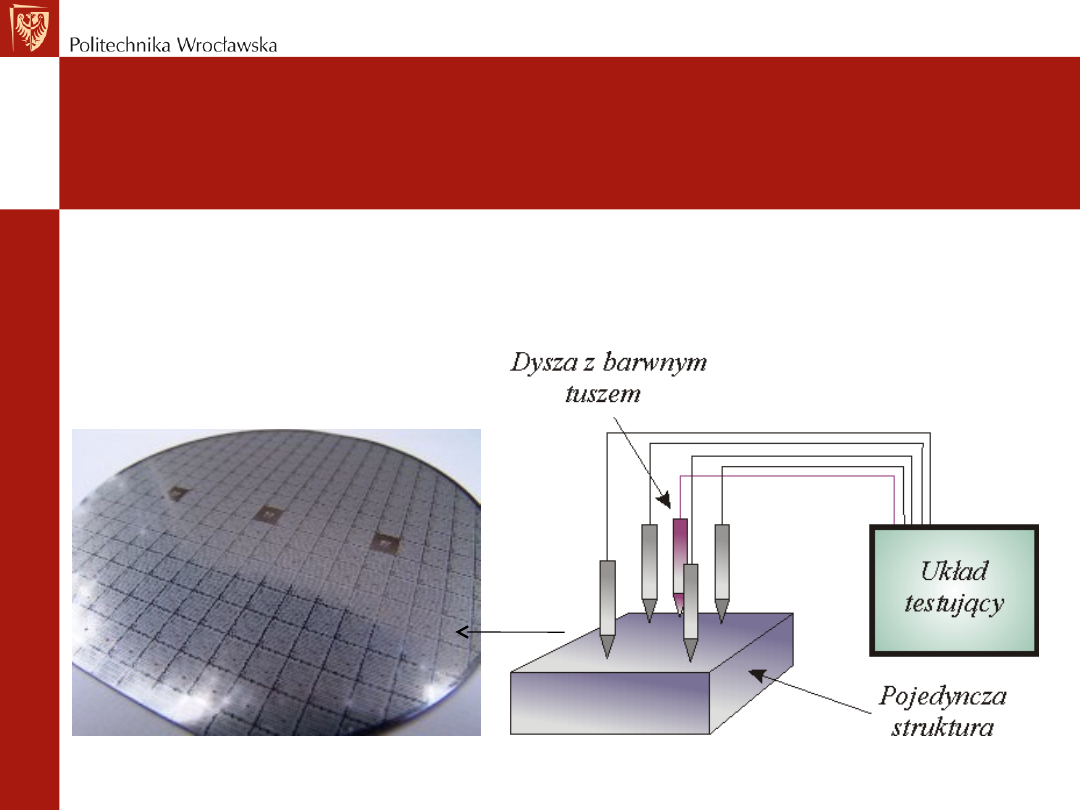

Pomiary ostrzowe

Przeprowadza się je przed podziałem płytki na

poszczególne struktury. Elementy wadliwe

oznaczane są kroplą barwnego tuszu. Po

operacji podziału są usuwane w trakcie

selekcji

optycznej.

Usuwane

są

także

struktury o wadliwej geometrii (np. pęknięte

przy podziale).

Niezawodność w

mikrosystemach

Pomiary ostrzowe

Niezawodność w

mikrosystemach

Pomiary końcowe

Po montażu i hermetyzacji w ramach pomiarów końcowych

przeprowadza się testy mechaniczno-klimatyczne. Stosuje się

następujące wymuszenia:

• wysoka temperatura

• niska temperatura

• duża wilgotność względna

• niskie ciśnienie

• cykle temperaturowe

• mgła solna

• wibracje

• udary

• stałe przyspieszenie

Niezawodność w

mikrosystemach

Pomiary końcowe

Rodzaje prób zależą od przeznaczenia elementów i

wymaganego poziomu jakości:

• elementy standardowe

• elementy profesjonalne

• elementy o podwyższonej niezawodności

• elementy do zastosowań specjalnych

Niezawodność w

mikrosystemach

Pomiary końcowe

Pomiary w grupie A obejmują sprawdzenie:

• wymiarów

• oznakowań

• podstawowych parametrów elektrycznych

Niezawodność w

mikrosystemach

Pomiary końcowe

Pomiary w grupie B dodatkowo obejmują:

•

testy

mechaniczno-klimatyczne

(wytrzymałość

mechaniczna wyprowadzeń, szczelność, lutowność, udary

wielokrotne, spadki temperatury, itp.)

• sprawdzenie odporności na narażenia elektryczne

(polaryzacja wsteczna, obciążenie większą mocą itp.)

Niezawodność w

mikrosystemach

Pomiary końcowe

Pomiary w grupie C to dodatkowe testy selekcyjne:

• cykle temperaturowe

• krótkotrwałe udary i wibracje

•kontrola szczelności

•praca w warunkach granicznych

•wygrzewanie

Niezawodność w

mikrosystemach

Pomiary końcowe

Pomiary w grupie D pozwalają określić niezawodność

przy pracy w warunkach specjalnych. Ich rodzaj

zależy od narażeń środowiskowych jakim będzie

poddany mikrosystem. Testy te mogą badać np.

odporność na pleśń, mgłę solną, itp.

Niezawodność w

mikrosystemach

Pomiary końcowe

W pomiarach końcowych stosuje się także:

• mikroskopię w podczerwieni (lokalizacja

naprężeń)

• radiometrię w podczerwieni (otrzymana mapa

rozkładu temperatury na powierzchni płytki pozwala

ocenić jakość połączeń, kontaktów, zlokalizować rysy

i pęknięcia)

• mikroskopię elektronową

• metody rentgenograficzne

Dla losowej próbki obiektów przeprowadza się badania

statystyczne. Na ich podstawie wnioskować można o słuszności

określonych hipotez statystycznych (np. prawdopodobieństwa

wystąpienia zdarzenia losowego) oraz estymacji nieznanych

wartości chwilowych rozkładu funkcji niezawodności.

Wyróżnia się dwie grupy badań statystycznych:

•

metody

nieparametryczne

–

o

charakterystyce

probabilistycznej

zdarzenia

losowego

wnioskuje

się

bezpośrednio

•

metody parametryczne – charakterystyki probabilistyczne

wyznacza się pośrednio przez wyznaczenie z doświadczalnych

charakterystyk probabilistycznych określonych parametrów

Niezawodność w

mikrosystemach

Pomiary statystyczne

Jakość

„

pewien stopień doskonałości”

Platon

Cyceron tworząc łaciński termin filozoficzny dla

określenia greckiego pojęcia, wprowadził słowo

qualitas , które przeszło do niektórych języków

romańskich i germańskich, np. quality w języku

angielskim.

Jakość

•Zgodność z celem.

•Zgodność ze specyfikacją czyli zero braków.

•Stopień doskonałości wyrobu lub usługi.

•Zespół cech i charakterystyk wyrobu lub usługi,

które noszą w sobie zdolność zaspokojenia

określonej potrzeby.

•Właściwość jednostki odnosząca się do jej

zdolności zaspokojenia wymagań jakościowych.

Jakość

•Strata jaką produkt wyekspediowany na rynek powoduje

w

społeczeństwie,

różna

od

jakiejkolwiek

straty

spowodowanej przez funkcję wewnętrzną wyroby (wg.

Genichi Tahuchiego)

•Wielkość odwrotnie proporcjonalna do zmienności pewnej

charakterystyki liczbowej / mierzalnej przedmiotu (wg.

Douglasa C. Montgomerego)

Współcześnie definicje kładą większy nacisk na

społeczne aspekty jakości, a konkretnie odnoszą się

do jakości produktu i jego wartości użytkowej.

Cechy jakości produktu

•

Funkcjonalność:

Funkcjonalność:

– użyteczność – stopień realizacji oczekiwanych

funkcji

– praktyczność – komfort użytkowania, łatwość

obsługi

– niezawodność - zdolność do pracy

bezusterkowej

– trwałość – okres zachowania cech użytkowych

– bezpieczeństwo użytkowania

Cechy jakości produktu

•

Satysfakcjonowanie:

Satysfakcjonowanie:

– ekskluzywność – prestiż nabywcy związany z

posiadaniem produktu lub jego marką

– estetyczność – pozytywne odczucia osobiste

– prezentacja – forma zaoferowania (warunki

sprzedaży: otoczenie, obsługa, sposób dostawy,

opakowanie, certyfikaty, referencje)

•

Koszt nabycia

Koszt nabycia

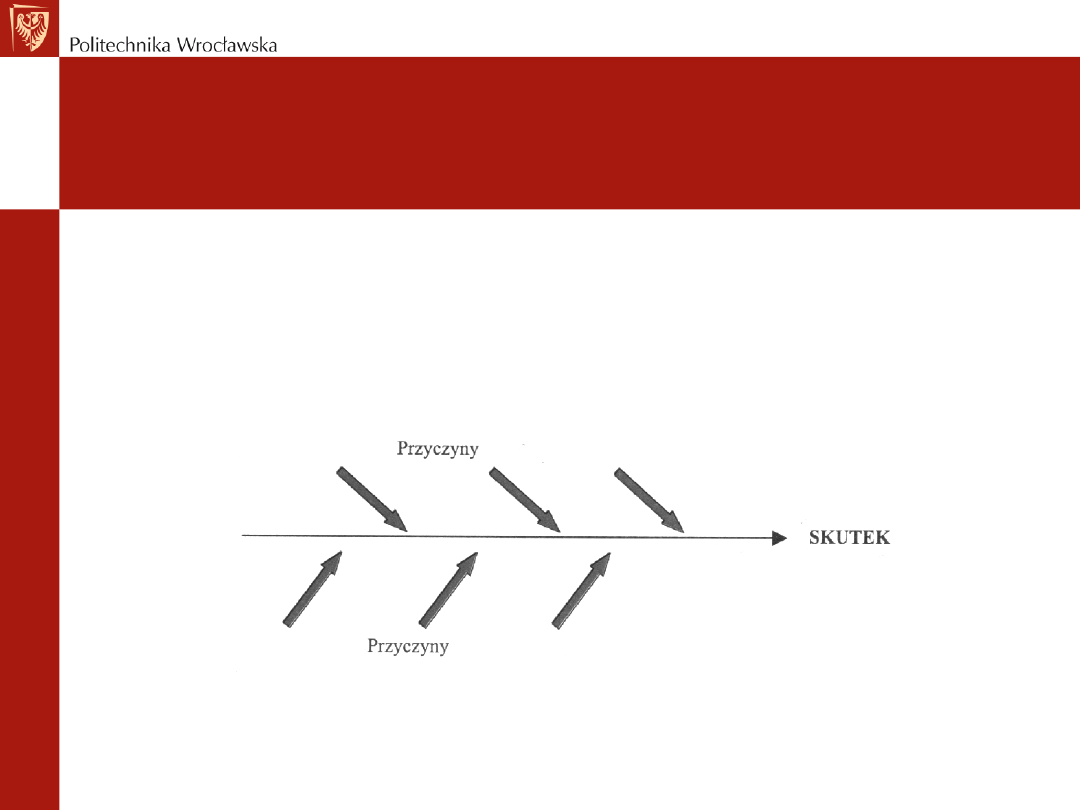

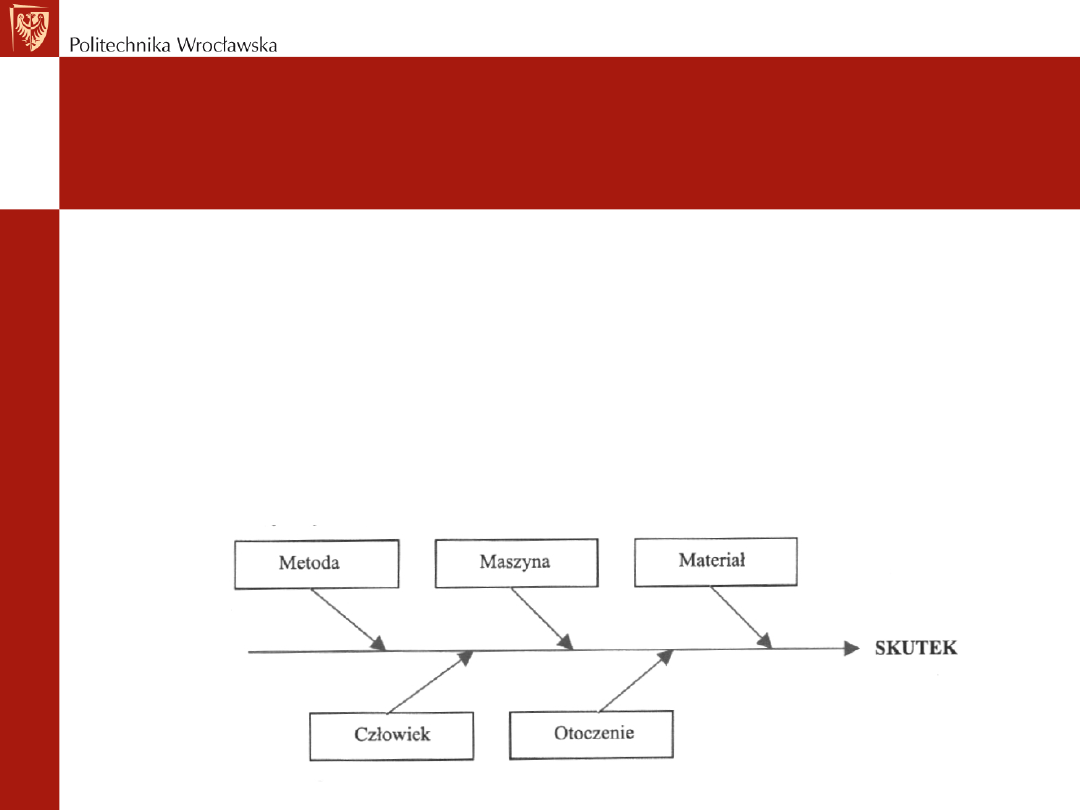

Metody i techniki sterowania

jakością

• Diagram przyczynowo skutkowy Ishikawy –

graficzna reprezentacja analizy wzajemnych

powiązań przyczyn wywołujących problem.

Metody i techniki sterowania

jakością

Przyczyny 5M:

Przyczyny 5M:

•

człowiek (Man)

• materiał (Material)

• sprzęt/maszyna (Machine)

• stosowana metoda (Method)

• kierownictwo (Management)

Metoda ABCD Suzuki

Metoda ABCD Suzuki – jest stosowana w

sytuacji,

gdy nie wiadomo, które z przyczyn mają

większy, a

które mniejszy, a nawet minimalny wpływ na

rozpatrywaną kwestię.

Metody i techniki sterowania

jakością

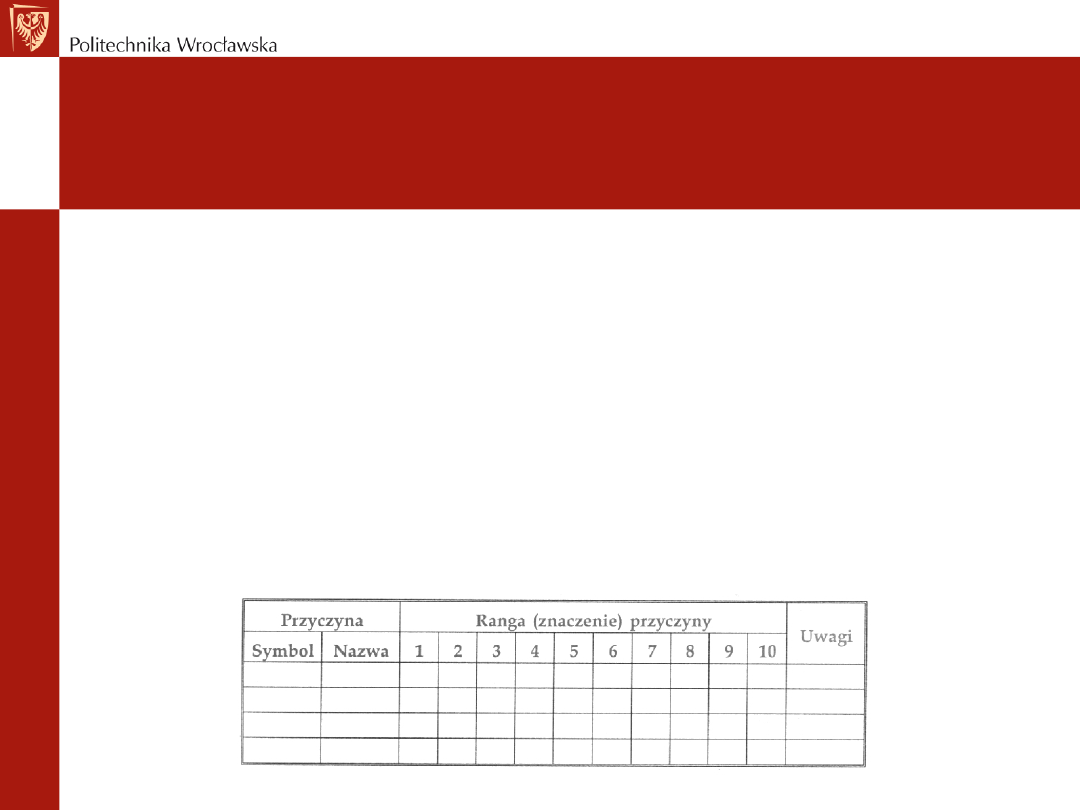

Etapy metody:

Etapy metody:

• uporządkowanie przyczyn

• sporządzenie

oraz

wypełnienie

tabeli

indywidualnych wyborów rangi

• sporządzenie oraz wypełnienie tabeli zbiorczej

• uszeregowanie przyczyn według rangi

Metody i techniki sterowania

jakością

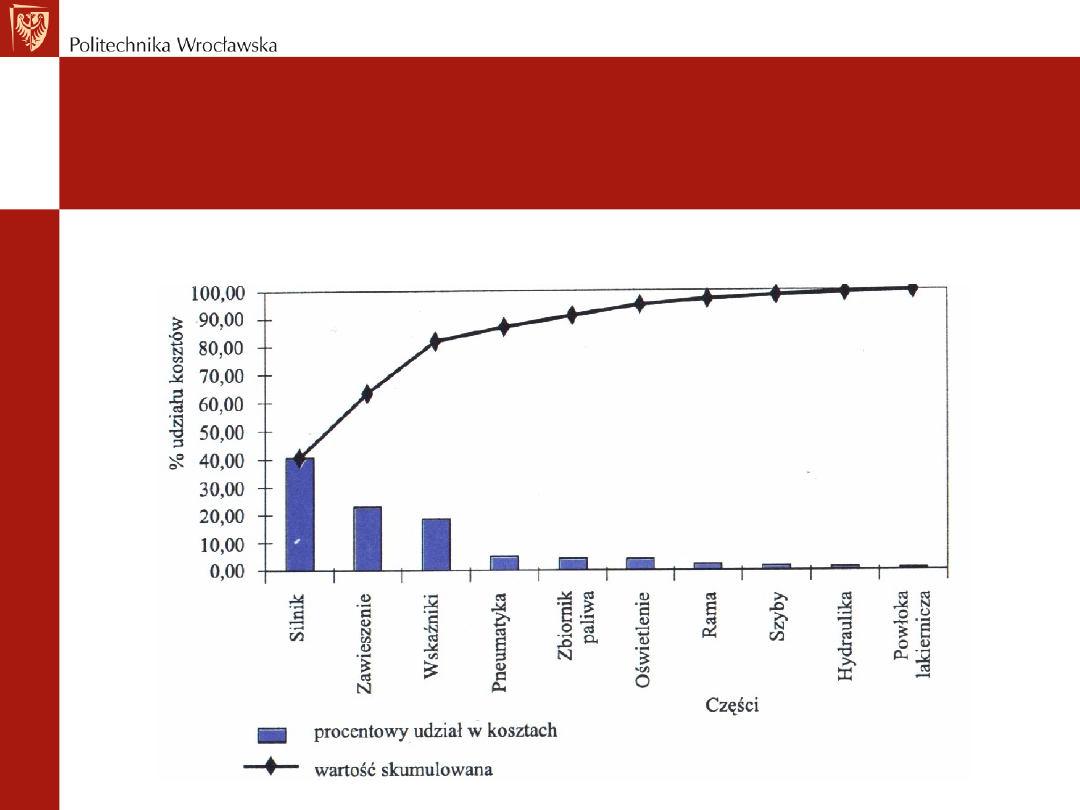

Diagram Pareto – jest narzędziem umożliwiającym

hierarchizację czynników wpływających na badane

zjawisko

Tryb postępowania:

Tryb postępowania:

• Określenie liczy przyczyn

• Wybranie kategorii wpływającej na analizowane zjawisko

• Określenie przedziały czasowego analizy

• Zgromadzenie danych

• Tworzenie tabel, skalowanie osi

• Tworzenie wykresów słupkowych w porządku malejącym

• Obliczenie i naniesienie na wykres wartości skumulowanych

• Dokonanie analizy wykresu

Metody i techniki sterowania

jakością

Metody i techniki sterowania

jakością

Diagram Pareto

Diagram Pareto

Metody i techniki sterowania

jakością

FMEA – analiza skutków i przyczyn potencjalnych

błędów.

Pozwala na

Pozwala na

:

:

• Rozpoznanie i ocenę potencjalnych błędów,

mogących wystąpić w wyrobie lub procesie oraz

skutków ich wystąpienia

• Identyfikacje działań, które mogłyby wyeliminować

lub przynajmniej ograniczyć szansę wystąpienia

potencjalnych błędów

• Dokumentacje procesu

Etapy:

Etapy:

• Identyfikacja wszystkich elementów wyrobu lub

funkcji rozpatrywanego procesu w kolejności

technologicznej

• Sporządzenie listy możliwych błędów

• Przygotowanie listy prawdopodobnych skutków tych

błędów

• Opracowanie listy przyczyn możliwych błędów i

prawdopodobieństwa ich wykrycia

• Przyporządkowanie możliwym błędom wartości

ryzyka

Metody i techniki sterowania

jakością

Metody statystyczne:

Metody statystyczne:

• SPC (Statistical Process Control)

• Karta kontrolna

• Arkusze analityczne

• Histogramy

• Analiza wariancji (ANOVA)

Metody i techniki sterowania

Metody i techniki sterowania

jakością

jakością

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

Wyszukiwarka

Podobne podstrony:

33 Algorytmy zapewnienia jakości i niezawodności mikrosystem

33 Algorytmy zapewnienia jakości i niezawodności mikrosystem

Sytemy zapewnienia jakości`, Systemy Zapewnienia Jakości, Systemy Zapewnienia Bezpieczeństwa Zdrowot

Metody zapewniania jakości opieki zdrowotnej

4 Zapewnienie jakości i DPL

22(45) Zapewnienie jakości oprogramowaniaid 29565 ppt

Projekt plan zapewnienia jakości (2)

rozwój norm dotyczących systemów zapewnienia jakosci, Marketing

Systemy Zapewnienia Jakosci Wyklady

więcej podobnych podstron