Technologie

mikroelektroniczne –

systematyka

Autor: Damian Wojcieszak

1. Porównanie technologii

TECHNOLOGIE MIKROELEKTRONICZNE:

PÓŁPRZEWODNIKOWA

CIENKOWARSTWOWA

GRUBOWARSTWOWA

1. Porównanie technologii

Technologia półprzewodnikowa:

• najdroższa (długie tanie serie)

• najwyższa klasa czystości pomieszczeń

• najmniejsze wymiary (nano, mikro)

• elementy bierne i czynne, MEMS

• …

1. Porównanie technologii

Technologia cienkowarstwowa:

• droga

• średnia klasa czystości pomieszczeń

• wymiary mikro

• głownie elementy bierne, sensory

• …

1. Porównanie technologii

Technologia grubowarstwowa:

• najtańsza (krótkie serie, niedrogie)

• wymiary mikro

• elementy bierne, obudowy, sensory

• …

2. Technologia

półprzewodnikowa

Stosowane materiały:

• german (lata 50-te)

• Si

• AIII BV (np. GaAs)

• AII BVI (np. CdS, CdHgTe)

• …

2. Technologia

półprzewodnikowa

Wytwarzanie czystego oraz jednorodnie

domieszkowanego krzemu:

a) oczyszczanie chemiczne (czystość 99,9%)

b) oczyszczenie strefowe (krzem polikrystaliczny)

c) wytwarzanie monokryształów metodą wyciągania z roztworu

(metodą

Czochralskiego):

-

- w tyglu czysty polikrystaliczny Si, pręt z zarodkiem

monokrystalicznym,

- tygiel pokryty SiO

2

, roztwór przykryty B

2

O

3

, atmosfera

Ar+5%H2, 1.5At,

- szlifowanie kryształu (ścięcia bazowe),

- cięcie kryształu na podłoża,

- szlifowanie, polerowanie i mycie podłoży

2. Technologia

półprzewodnikowa

Procesy w technologii półprzewodnikowej:

wytwarzanie

warstw

dielektrycznych

domieszkowanie

wytwarzanie metalizacji

epitaksja

litografia

2. Technologia

półprzewodnikowa

Wytwarzanie warstw dielektrycznych:

• proces utleniania:

– termiczne (900-1200°) – SiO

2

na Si

• suche, mokre, ciśnienie atmosferyczne lub

wysokie

– anodowe (Si-anoda, Pt -katoda, elektrolit)

• chemiczne osadzanie z fazy gazowej - CVD (SiO

2

,

Si

3

N

4

, Al

2

O

3

)

2. Technologia

półprzewodnikowa

Domieszkowanie przez:

• wdyfundowanie atomów domieszki do materiału

półprzewodnika ze źródła domieszki (ciekłego,

gazowego lub stałego), 2 etapy: predyfuzja (powstaje

warstwa bardzo silnie domieszkowana i na ogół płytka)

i redyfuzja (wprowadzona wcześniej domieszka

wędruje w głąb płytki półprzewodnikowej)

• implantacja domieszki do półprzewodnika (jonizacja

domieszki, rozpędzenie jonów w polu elektrycznym,

bombardowanie półprzewodnika, zaburzenie struktury

krystalicznej, wygrzewanie, precyzyjna metoda)

2. Technologia

półprzewodnikowa

Epitaksja - proces wzrostu warstw

monokrystalicznych na

podłożu

monokrystalicznym:

• homoepitaksja - taka sama struktura krystaliczna

warstwy

i podłoża np. Si/Si)

• heteroepitaksja – różne struktury krystaliczne

warstwy

i podłoża np. SiGe/Si

Procesy epitaksji:

• osadzanie z fazy gazowej: CVD, MOCVD

• osadzanie za pomocą wiązki molekularnej - MBE

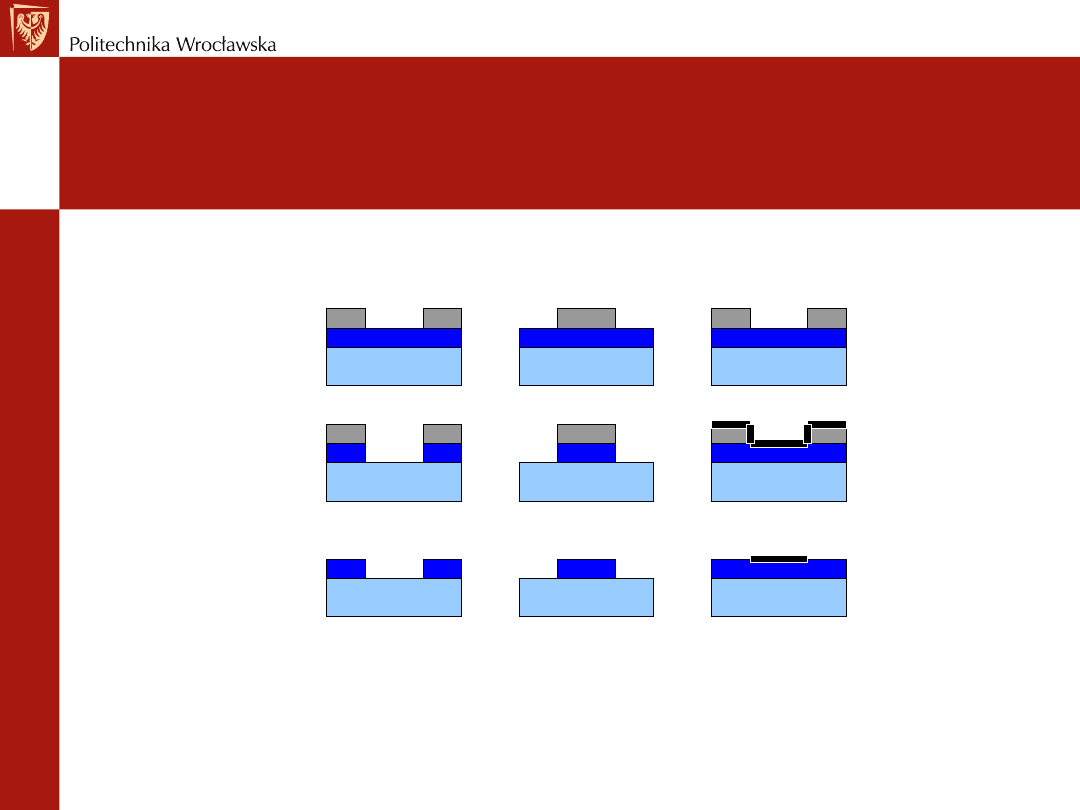

2. Technologia

półprzewodnikowa

Litografia - odwzorowanie na powierzchni

R e z y s t p o z y ty w o w y

R e z y s t n e g a ty w o w y

L i f t - o f

W y w o ły w a n i e

T r a w ie n i e

U s u w a n i e

r e z y s tu

Rodzaje litografii: fotolitografia (UV),

rentgenolitografia, elektronolitografia,

jonolitografia.

2. Technologia

półprzewodnikowa

Wytwarzanie metalizacji (metodą osadzania próżniowego –

cienkie warstwy) :

• naparowanie próżniowe za pomocą źródeł par grzanych

– oporowo (grzejniki wolframowe, tantalowe, molibdenowe)

– indukcyjnie (tyglowe źródła par o wysokiej wydajności)

– wiązką elektronową (działa el. o mocy 10...15kV*A) - Al,

Au, Ni, Ti

• rozpylanie w układzie diodowym, triodowym,

magnetronowym

2. Technologia

półprzewodnikowa

Trawienie – usuwanie w w sposób kontrolowany

materiału półprzewodnika lub naniesionej na nim

warstwy dielektryka lub metalu

Rodzaje trawienia:

• mokre – stosowane roztwory reagujące z trawionym

materiałem

• suche – stosowane zjonizowane gazy reagujące z

trawionym

materiałem, wyróżniamy:

a) chemiczne trawienie w plaźmie

b) trawienie z zastosowaniem jonów

– rozpylanie – trawienie fizyczne

– wiązką jonową (IBE)

– reaktywne trawienie wiązką jonową (RIBE)

– wspomagane chemicznie trawienie wiązką jonową (CAIBE)

3. Technologia

cienkowarstwowa

Układy cienkowarstwowe najczęściej wytwarza się

metodami nanoszenia w próżni (naparowywanie

termiczne, rozpylanie) cienkich warstw

przewodzących, rezystywnych i dielektrycznych na

podłoża izolacyjne (szkło, ceramika)

Inne metody osadzania warstw cienkich:

• osadzanie elektrochemiczne

• utlenianie anodowe

• utlenianie termiczne

• pyroliza (z fazy gazowej)

• …

3. Technologia

cienkowarstwowa

Metody nanoszenia próżniowego cienkich warstw:

• naparowanie próżniowe za pomocą źródeł par grzanych

– oporowo (grzejniki wolframowe, tantalowe,

molibdenowe)

– indukcyjnie (tyglowe źródła par o wysokiej wydajności)

– wiązką elektronową (działa el. o mocy 10...15kV*A) -

Al, Au, Ni, Ti

• metoda diodowa DC, RF

• metoda triodowa DC (NiCr), RF (reaktywnie Ta

2

N)

• metoda magnetronowa (Cu, Al, Cr, Ti, Ag, TiN / AlN,

Al

2

O

3

, Ta

2

O

5

, SiO

2

)

• …

4. Technologia grubowarstwowa

Układy grubowarstwowe wytwarza się nanosząc

techniką sitodruku warstwy przewodzące, rezystywne

i dielektryczne na podłoża izolacyjne (ceramika).

Warstwy poddawane są następnie obróbce termicznej

Wyróżniamy układy:

• wysokotemperaturowe – temperatura wypalania 700 –

1000

0

C

• niskotemperaturowe (polimerowe) – temperatura

utwardzania 100 – 350

0

C

4. Technologia grubowarstwowa

Technologia grubowarstwowa - materiały i

właściwości:

•

grubość warstw 515m (35 45m – dielektryk)

•

szerokość ścieżek (min) 300m (50 m - druk

precyzyjny, 15 m – fotolitografia

•

warstwy przewodzące – Au, Ag, PdAg… , rezystancja

powierzchniowa 5m/

•

warstwy rezystywne – RuO

2

, IrO

2

, Bi

2

Ru

2

O

7

…,

rezystancja powierzchniowa R = 10 10

7

/, TWR

50 ppm/K

4. Technologia grubowarstwowa

Stosowane podłoża:

• ceramika alundowa (96% Al

2

O

3

)

• ceramika AlN

• ceramika berylowa

• podłoża stalowe

Właściwości stosowanych podłoży:

• odporność na wysokie temperatury

• izolacja elektryczna

• przewodność cieplna

• rozszerzalność termiczna

• wymiary geometryczne

4. Technologia grubowarstwowa

Etapy wytwarzania układów grubowarstwowych:

• drukowanie warstw grubych ( pasta, gęstość sita,

odległość sito – podłoże, kąt natarcia, pionowy

przesuw rakla, twardość rakla)

• suszenie (150°C)

• wypalanie (odpowiedni profil, LTCC temp max

850°C, HTCC 1600°C)

• korekcja laserowa rezystorów (rozrzut 10-15%,

projektowane na mniejszą wartość R), różne

kształty cięcia, dwa cykle doregulowania

• …

5. MCM

Moduły MCM:

• MCM-D (osadzanie cienkich warstw metalicznych

lub dielektrycznych na Si, C, ceramice, podłożu

metalowym)

• MCM-L (laminowane, jak wielowarstwowe obwody

drukowane)

• MCM-C (ceramika, wielowarstwowe układy

grubowarstwowe na podłożu ceramicznym)

• 3D –MCM (zawierające układy scalone

umieszczone pionowo)

Dziękuję za uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

21 Technologie mikroelektroniczne systematyka

Modul 4 Technologie mikroelektroniczne

21 TECHNOLOGIA UPRAWY ŻYTA

Test+21.01.2009+-+rozwiązanie Kluczuk, Studia, Technologia kompozytów asfaltowych, Egzamin, egzaminy

Mikroekonomia (21 stron) O5N6VIFVMG7YHDL4GQ3ISU5S66AOPIAAMWN4IQI

Wykład 1 Mikroel IIIr 21 10 04

21 Spis Narzędzi, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, techno

Food processing technology 3rd edition (P J Fellows) 21 Chilling and modified atmospheres

więcej podobnych podstron