POŁĄCZENIA CIERNE

Wprowadzenie

Sposoby montażu

Obciążalność połączeń ciernych

Rozkłady naprężeń w elementach

łączonych

Zależność miedzy wciskiem skutecznym

a naciskiem na powierzchni styku

Obciążalność elementów złącza

połączenia ciernego

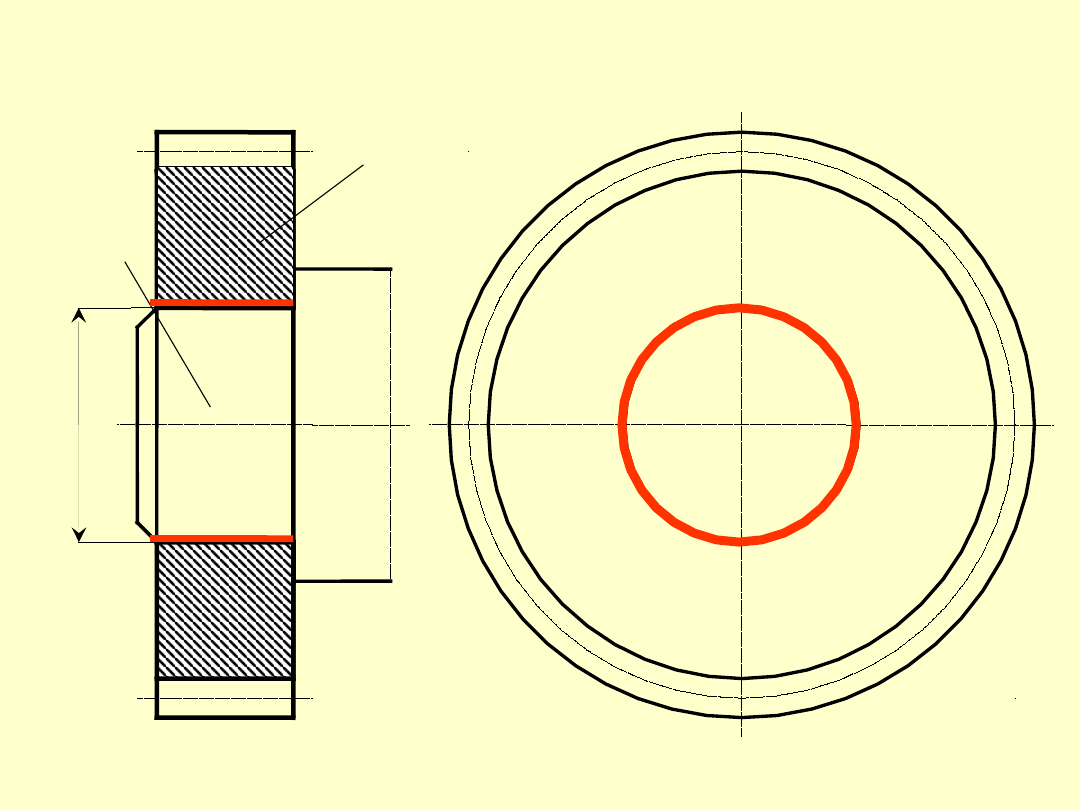

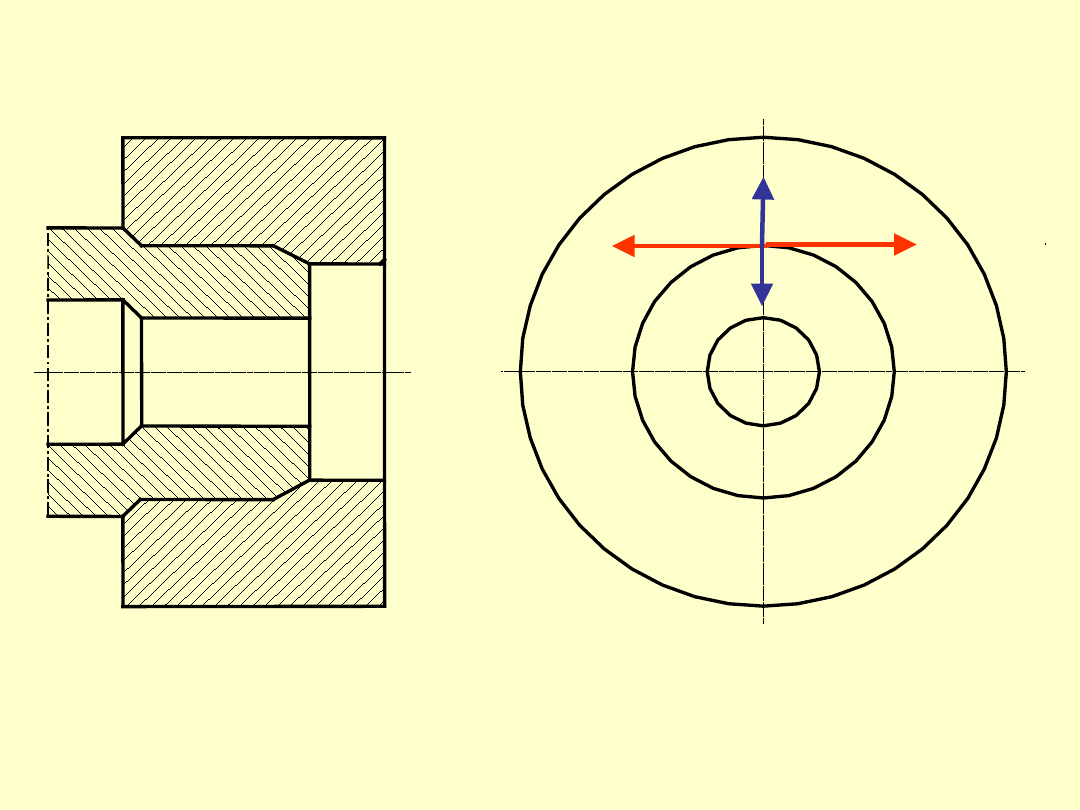

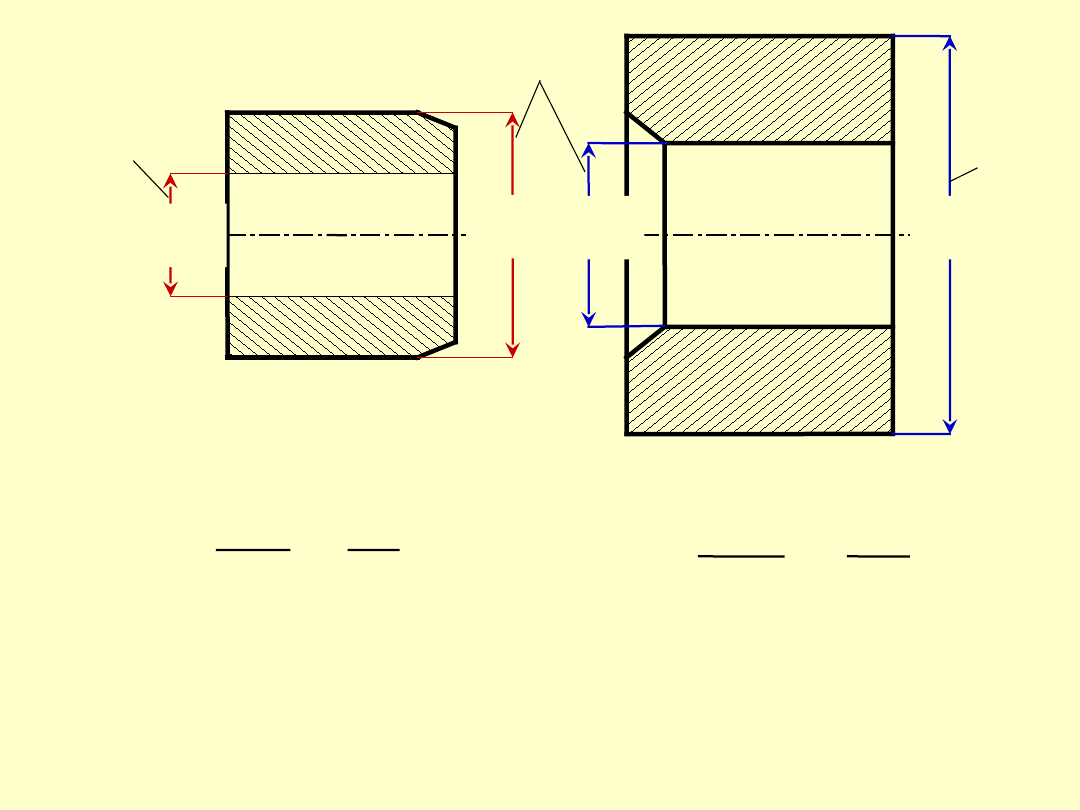

Połączenie cierne – połączenie

spoczynkowe o sprężyście

odkształconych, gładkich powierzchniach

styku czopa i oprawy.

W budowie maszyn i okrętownictwie

takie połączenia są szeroko stosowane

np. do osadzania kół zębatych na wałach

lub kołnierzy na wałach w sztywnych

sprzęgłach kołnierzowych linii wałów

okrętowych.

Suma odkształceń czopa i oprawy

stanowi tzw. wcisk skuteczny, który

wywołuje docisk w polu styku.

Docisk ten pozwala przenieść obciążenie

(siłę lub moment skręcający) za pomocą

sił tarcia pojawiającego się na

powierzchni styku.

8

0

H

7

/s

6

czop

oprawa

Zalety:

prostota konstrukcji,

zwartość złącza,

łatwość wykonania,

dokładne osiowanie elementów

łączonych,

duża obciążalność złącza – statyczna i

dynamiczna.

Wady:

duże naprężenia montażowe

(niebezpieczne dla materiałów

kruchych),

utrudniony montaż,

możliwość zmiany wcisku podczas

pracy (temperatura lub siła

odśrodkowa).

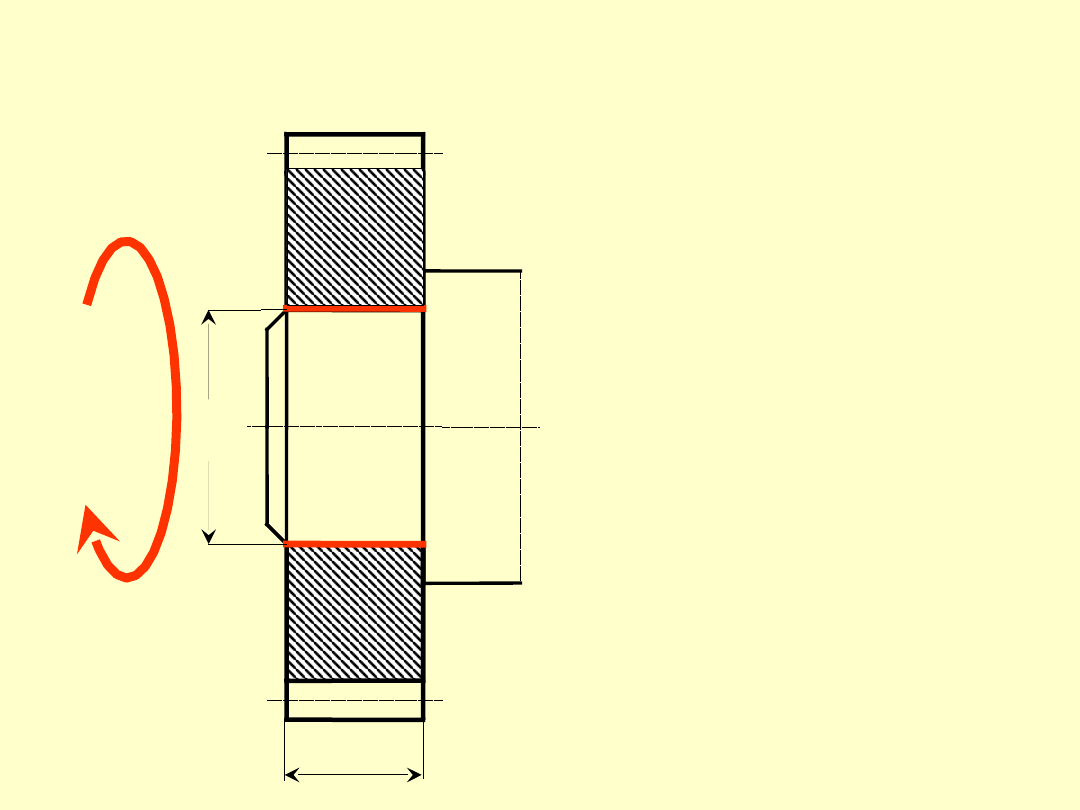

Sposoby montażu

W zależności od sposobu montażu

rozróżnia się połączenia:

wtłaczane (prasa hydrauliczna),

skurczowe (nagrzewanie oprawy

do max. 300400C).

rozprężane (oziębianie czopa),

kombinowane.

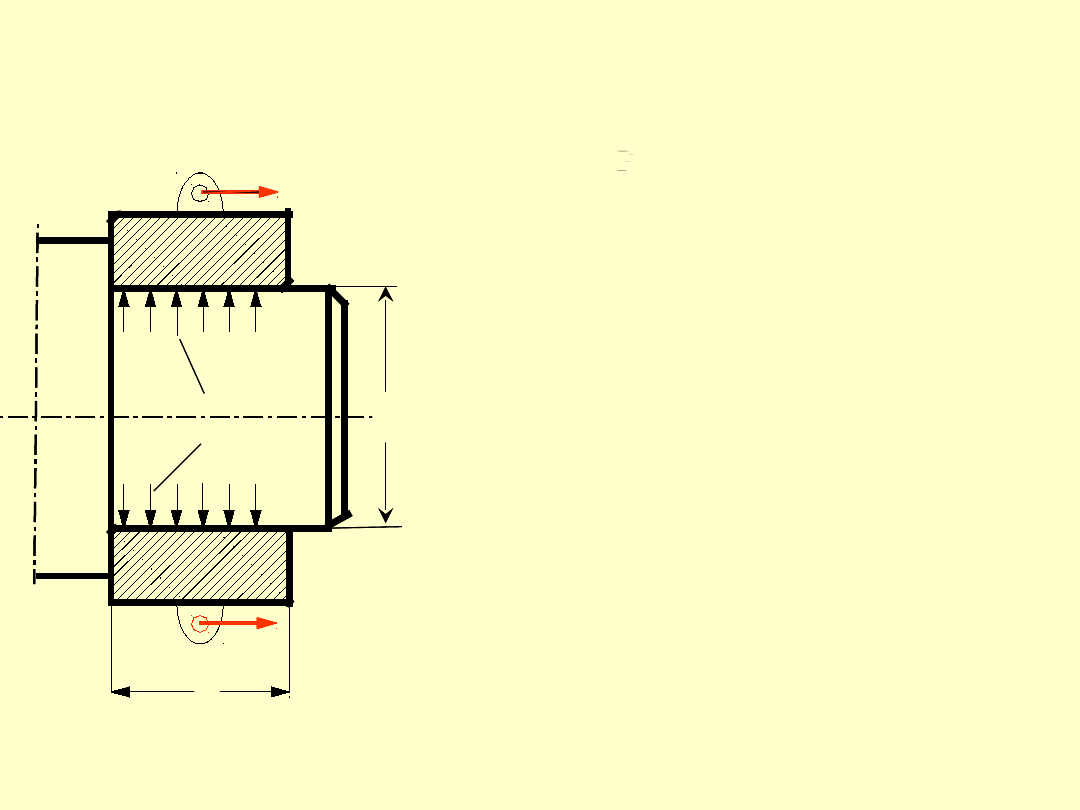

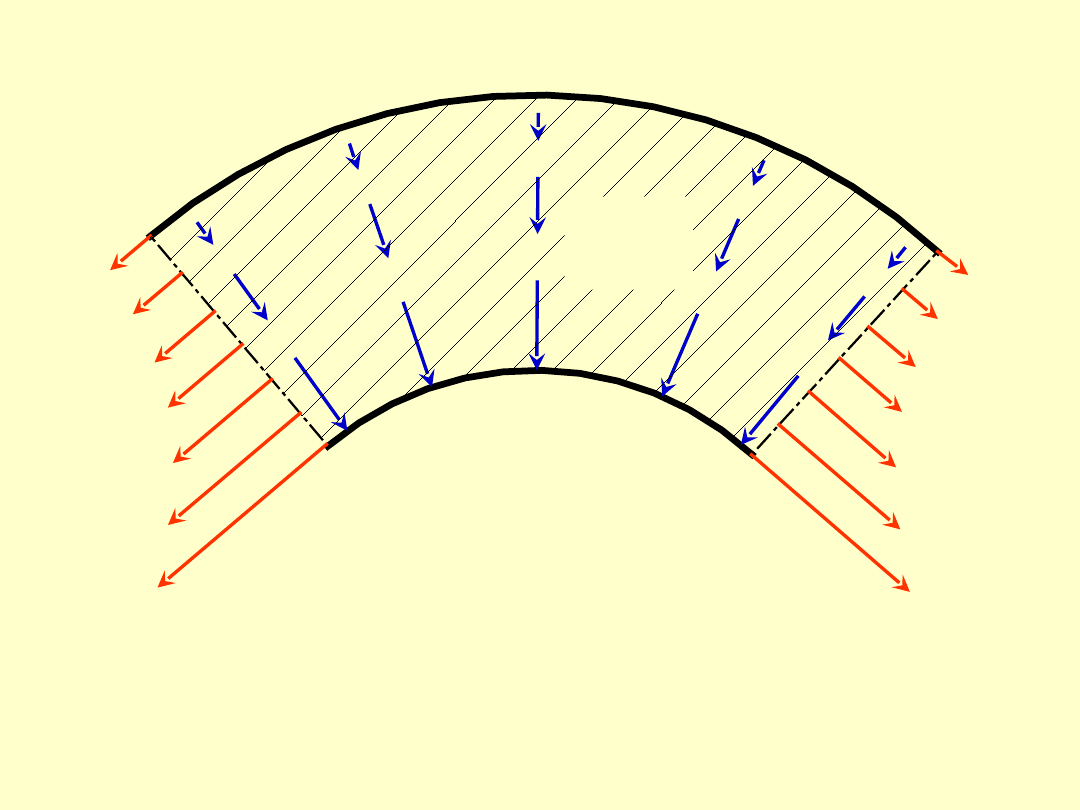

Obciążalność połączeń ciernych

I. Obciążenie siła styczną

P

T

do powierzchni styku.

Obciążenie to przenoszone

będzie za pomocą sił

tarcia.

W związku z tym:

P

T

T

Wiemy jednak, że:

N

T

(1)

P

T

l

p

d

P

T

/2

l

p

d

P

T

/2

W naszym przypadku siła nacisku

N

będzie

wypadkową z nacisków

p

na powierzchni

styku:

F

p

N

F

N

p

(2)

gdzie:

F

– pole powierzchni styku równe:

l

d

F

(3)

Wykorzystując zależności (1), (2) i (3)

uzyskujemy:

(4)

Po przekształceniu otrzymujemy zależność na

wymagany nacisk

p

wym

na powierzchni styku

zapewniający obciążalność złącza siła

P

T

:

(5)

l

d

p

F

p

N

T

P

T

l

d

P

p

T

wym

Siła potrzebna do rozłączenia złącza jest

zwykle o 30% do 50% większa od siły

P

T

.

II. Obciążenie momentem skręcającym

M

l

d

M

Obciążenie to

przenoszone będzie za

pomocą sił tarcia.

W związku z tym:

M

M

T

=

T

d/2

Wykorzystując uprzednio wyznaczone

zależności (1), (2) i (3) otrzymamy:

2

2

2

2

d

l

d

p

d

F

p

d

N

d

T

M

(6)

Po przekształceniu otrzymujemy zależność na

wymagany nacisk

p

wym

na powierzchni styku

zapewniający obciążalność złącza momentem

M

:

l

d

M

p

wym

2

2

(7)

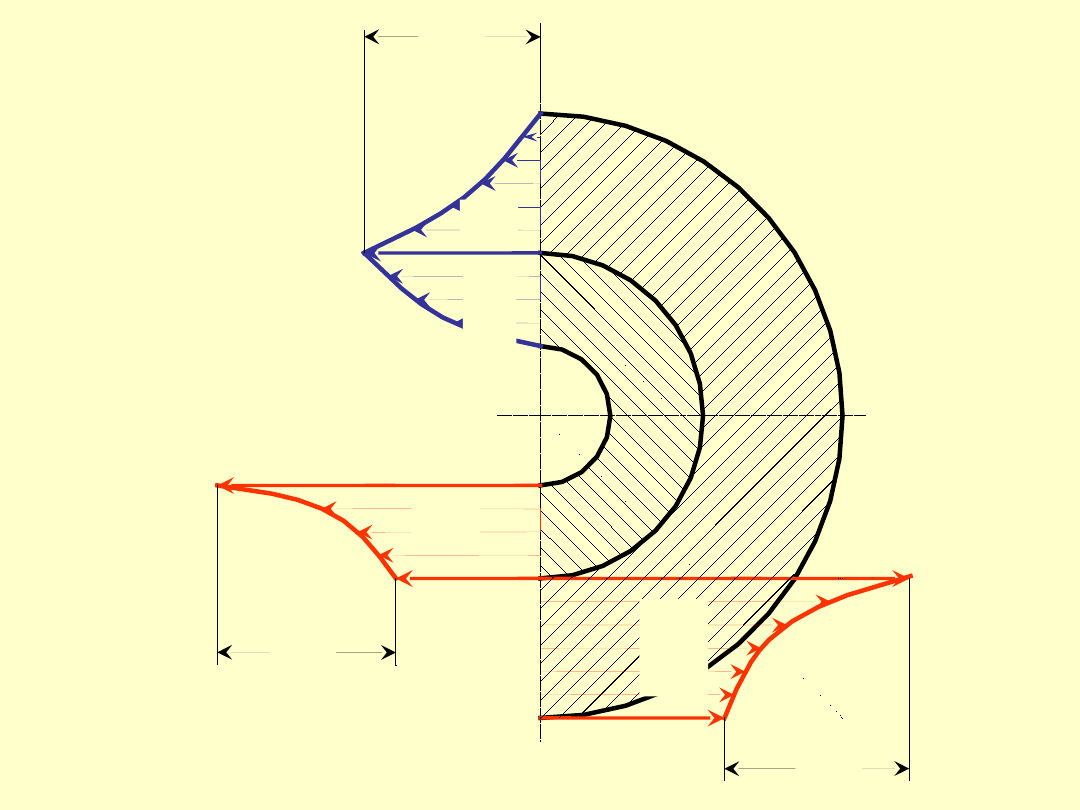

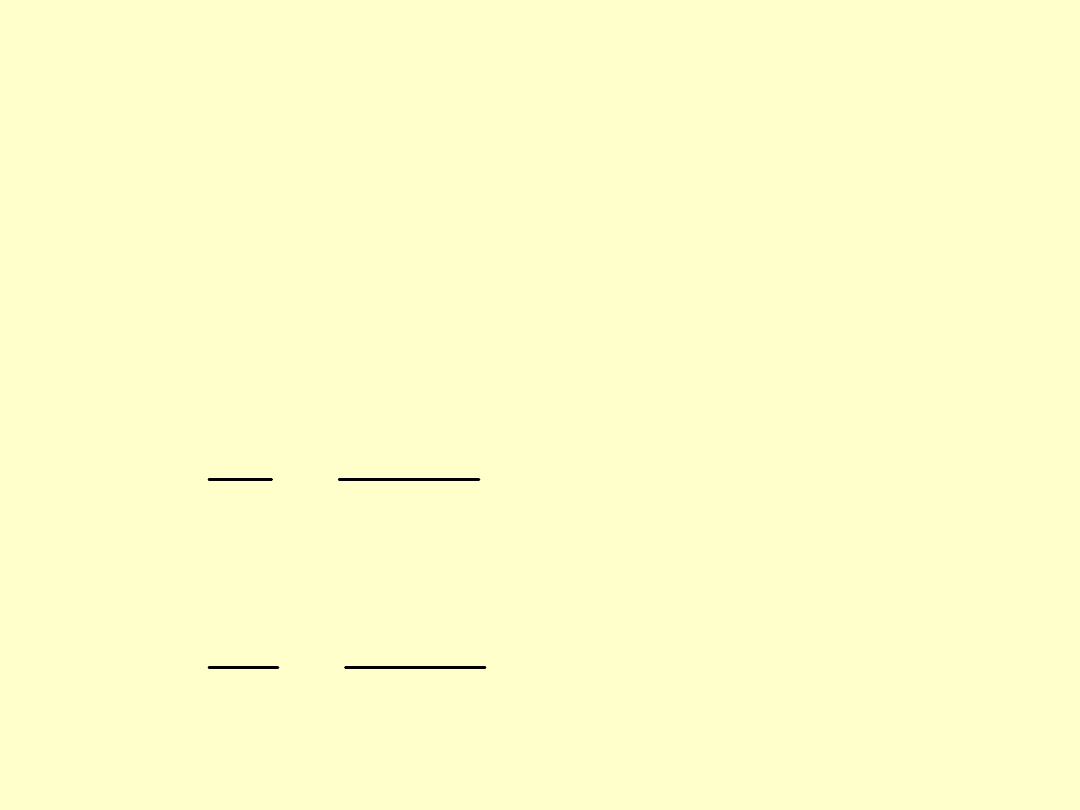

Rozkłady naprężeń w elementach

łączonych

d

z1

d

w

2

1

/2

2

/2

W połączeniach ciernych wcisk skuteczny

w

w =

1

+

2

,

zależy od wcisku pomiarowego

w

pom

w

pom

= d

z1

-d

w2

,

stanowiącego różnicę średnic czopa

d

z1

i

oprawy

d

w2

przed zamontowaniem złącza.

Rozkłady naprężeń w elementach

łączonych

T

T

R

R

T

–

naprężenia obwodowe

R

–

naprężenia

promieniowe

W wyniku odkształcenia elementów łączonych w

czopie i oprawie pojawią się naprężenia:

T

– naprężenia obwodowe,

R

– naprężenia promieniowe.

W czopie i oprawie na ich powierzchni styku

naprężenia promieniowe są równe naciskom

powierzchniowym:

R

= p

p

p

p

R2

R1

T1

T2

(+

)

(-)

(-)

(-

)

T2

T2

R1

Wycinek oprawy

Zależność miedzy wciskiem

skutecznym a naciskiem na

powierzchni styku

W celu wyznaczenia zależności miedzy

wciskiem skutecznym

w

a naciskiem na

powierzchni styku

p

wykorzystuje się:

twierdzenie Lame’go (zagadnienie

związane z wytrzymałością

materiałów,

pojęcie współczynnika wydrążenia.

Twierdzenie Lame’go mówi o tym, że

suma naprężeń obwodowego

T

i

promieniowego

R

w każdym punkcie

przekroju danego pierścienia ma wartość

stałą.

T

1

+

R1

= const

T

2

+

R2

= const

Wiemy jednak, że na powierzchni styku

naprężenia promieniowe

R

zarówno w

czopie jak i oprawie są równe naciskom

powierzchniowym

p

.

R1

=

R2

=

p

Dla uproszczenia oznaczmy naprężenia

obwodowe

T

na powierzchni styku

odpowiednio jako:

T1

=

1

T2

=

2

d

d

d

d

x

z

w

1

1

1

1

2

2

2

2

d

d

d

d

x

z

w

d

w

1

d

z

1

d

w

2

d

z

2

d

1

d

2

d

x

1

– współczynnik wydrążenia czopa,

x

2

– współczynnik wydrążenia oprawy.

Wykorzystując twierdzenie Lame’go

można wykazać, że na powierzchni styku

czopa i oprawy stosunek naprężeń

obwodowych

T

=

do naprężeń

promieniowych

R

=

p

można wyrazić za

pomocą współczynnika wydrążenia

x

.

oprawy

dla

x

x

p

czopa

dla

x

x

p

1

1

1

1

2

2

2

2

2

2

1

2

1

1

(1)

(2)

Dla jednoosiowego stanu naprężenia,

odkształcenie względne

części można wyrazić

za pomocą prawa Hooke’a:

E

gdzie:

- naprężenia występujące w odkształcanej

części,

E

– moduł sprężystości wzdłużnej materiału

odkształcanej części (moduł Younga).

Prawo Hooke’a dla dwuosiowego stanu

naprężenia materiału izotropowego wyraża się

następującymi zależnościami między

składowymi stanu naprężenia

x

,

y

:

P

y

P

x

P

x

P

y

y

x

x

v

E

1

x

y

y

v

E

1

Wyznaczmy odkształcenia względne elementów

łączonych:

dla czopa:

1

1

1

1

E

p

dla oprawy:

2

2

2

2

E

p

(3)

(4)

Całkowity wcisk względny

będzie sumą

odkształceń względnych czopa

1

i oprawy

2

:

2

1

Podstawiając zależności na odkształcenia

względne czopa (3) i oprawy (4) uzyskuje się:

2

2

2

1

1

1

E

p

E

p

(5)

(6)

Podzielmy obie strony równania (5) przez

p

:

Jeżeli jednak postawimy zależności (1) i (2) to

otrzymamy:

2

2

2

1

1

1

1

1

v

p

E

v

p

E

p

(7)

(8)

2

2

2

2

2

2

1

2

1

2

1

1

1

1

1

1

1

1

v

x

x

E

v

x

x

E

p

Zależność między wciskiem

a naciskiem na

powierzchni styku

p

wyraża się następującą

zależnością:

lub zależność między naciskiem na powierzchni

styku

p

a wciskiem

:

(9)

(10)

2

2

2

2

2

2

1

2

1

2

1

1

1

1

1

1

1

1

v

x

x

E

v

x

x

E

p

2

2

2

2

2

2

1

2

1

2

1

1

1

1

1

1

1

1

v

x

x

E

v

x

x

E

p

Zależności (8) i (9) pozwalają obliczyć dwa

podstawowe zadania związane z połączeniem

ciernym:

Zadanie I.

Dana jest pasowanie, np.

120 H7/s6

,

Z tego pasowanie obliczamy wcisk

bezwzględny

w

,

Dla tego wcisku obliczamy wcisk względny

=

w

/d (d – średnica nominalna pasowanego

połączenia),

Wykorzystując zależność (9) obliczamy

nacisk

p

,

Dla tego nacisku obliczamy dopuszczalną

obciążalność złącza (siła

P

lub moment

skręcający

M

).

Zadanie II.

Dane jest obciążenie złącza (siła

P

lub

moment skręcający

M

),

Dla tego obciążenia obliczamy nacisk

p

,

Wykorzystując zależność (8) obliczamy

wcisk względny

,

Dla tego wcisku względnego obliczamy

wcisk

bezwzględny

w

,

Wcisk bezwzględny

w

pozwala nam dobrać

odpowiednie pasowanie zapewniające

poprawną pracę połączenia ciernego.

Jeżeli czop i oprawa zostaną wykonane z tego

samego materiału (

E

=

E

1

=

E

2

oraz

=

1

=

2

)

to zależność (8) przyjmie postać:

(11)

2

2

2

2

2

1

2

1

1

1

1

1

x

x

x

x

E

p

Analiza równania wyrażającego stosunek

miedzy odkształceniem względnym

a

naciskiem

p

pokazuje, że skuteczność

połączenia ciernego zależy od cech

geometrycznych (współczynniki wydrążenia

x

1

i

x

2

) oraz cech materiałowych (

E

1

i

E

2

oraz

1

i

2

).

2

2

2

2

2

2

1

2

1

2

1

1

1

1

1

1

1

1

v

x

x

E

v

x

x

E

p

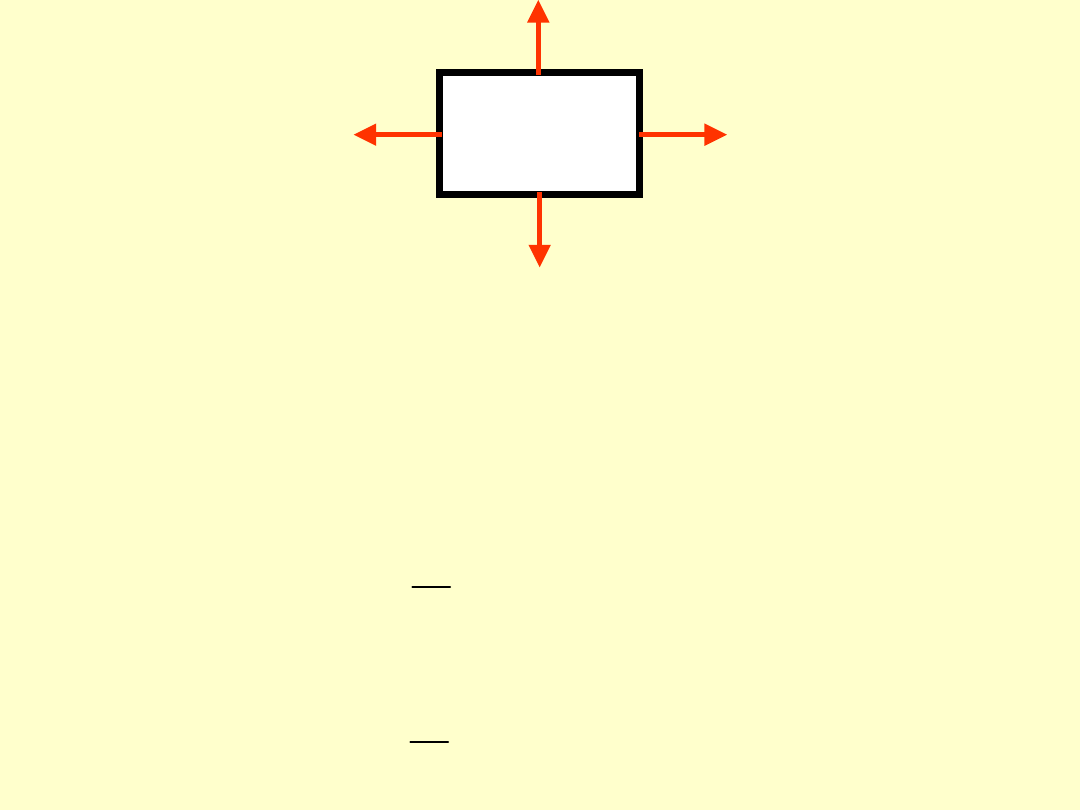

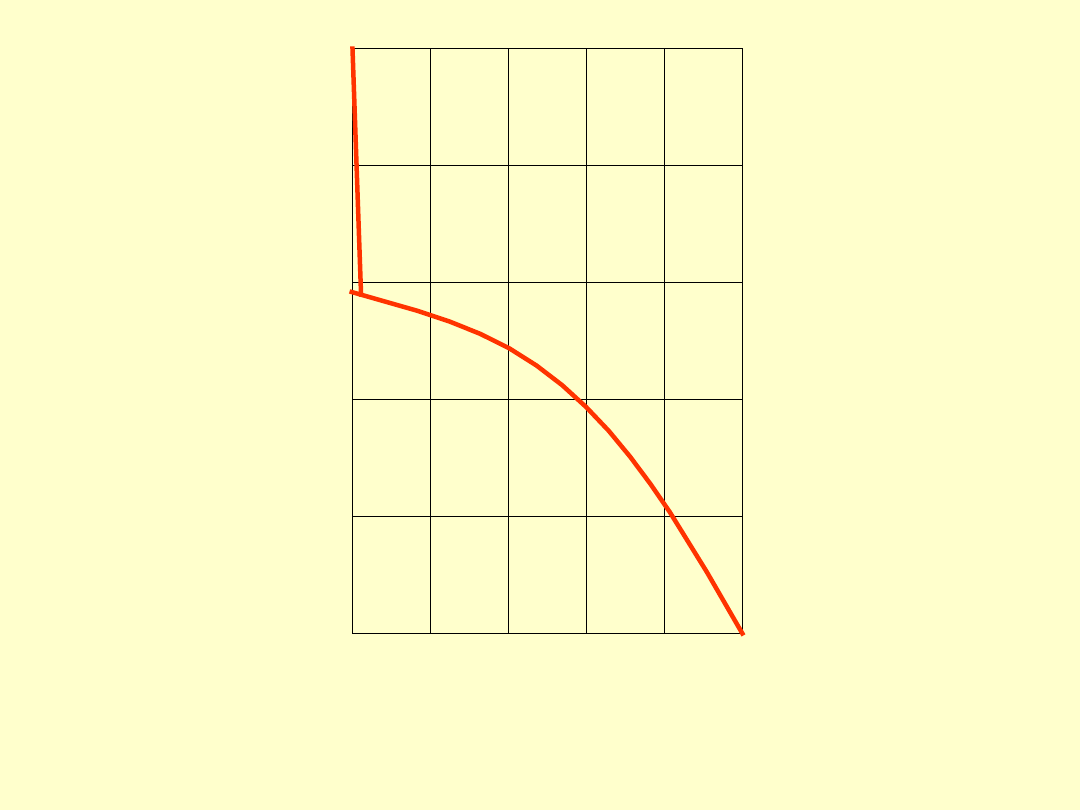

Obciążalność elementów złącza

połączenia ciernego

Warunek wytrzymałościowy dla elementów

złącza wykonanych z materiałów ciągliwych

praktycznie nie istnieje. Wynika to z faktu, że

odkształcenia wywołane największym wciskiem

nie mogą wywołać pęknięcia elementu. A

zatem należy sprawdzić warunek stosowalności

wzoru:

p

o

p

e

gdzie:

p

e

–

nacisk odpowiadający początkowi

występowania odkształceń plastycznych w

najbardziej obciążonym obszarze elementu

słabszego,

p

o

– obliczeniowy

nacisk w polu styku.

Wartość

p

e

wyznacza się zgodnie z hipotezą

największej energii odkształcenia

postaciowego:

dla czopa drążonego:

2

1

1

1

1

58

0

x

,

R

p

e

e

dla oprawy:

2

2

2

2

1

58

0

x

,

R

p

e

e

gdzie:

2

2

e

e

R

p

- współczynnik obciążalności elementu

wykonanego z materiału ciągliwego.

0

0,

2

0,

4

0,

6

0,

8

1,

0

współczynniki wydrążenia czopa

x

1

lub oprawy

x

2

dla materiału

ciągliwego

w

sp

ó

łc

zy

n

n

ik

i

o

b

ci

ą

ża

ln

o

śc

i

cz

o

p

a

p

e

1

/

R

e

1

l

u

b

o

p

ra

w

y

p

e

2

/

R

e

2

0,

2

0,

4

0,

8

0,

6

1,

0

Analiza wykresu pokazuje, że w przypadku

czopa drążonego jego obciążalność jest dużo

mniejsza w porównaniu z czopem pełnym.

Nawet niewielki otwór w czopie powoduje

spadek obciążalności czopa aż o 48%.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

Wyszukiwarka

Podobne podstrony:

Połączenia cierne

Połączenia cierne

wyklad nr 11 połączenia cierne

25e Połączenie kształtowo cierne

25c Połączenie kształtowo cierne

31 Sprzężenie cierne w połączeniach i w zespołach maszynowych

25d Połączenie kształtowo cierne

25a Połączenia kształtowo cierne

25b Połączenie kształtowo cierne

Polaczenia nitowe

Połączenia gwintowe js

Połączenia zgrzewane

1 Gwinty, śruby, połączenia śrubowe

Połączenia ksztaltowe inne

8 Przekładnie łańcuchowe pasowe cierne

Polaczenia wciskowe i stozkowe(1)

więcej podobnych podstron