1

Istotą procesów dyfuzyjno-cieplnych jest wymiana masy

i ciepła między stykającymi się fazami.

Intensywność tej wymiany zależy m. in. od stopnia

odchylenia stanu okłady od tzw. stanu równowagi

międzyfazowej.

Najczęściej przyjmuje się, że układ znajduje się w stanie

równowagi międzyfazowej wówczas, gdy efektywność wymiany

ciepła i masy między stykającymi się fazami jest równa zero.

Zgodnie z definicją termodynamiczną stan równowagi

osiągany jest wówczas, gdy potencjał termodynamiczny układu

jest minimalny.

2

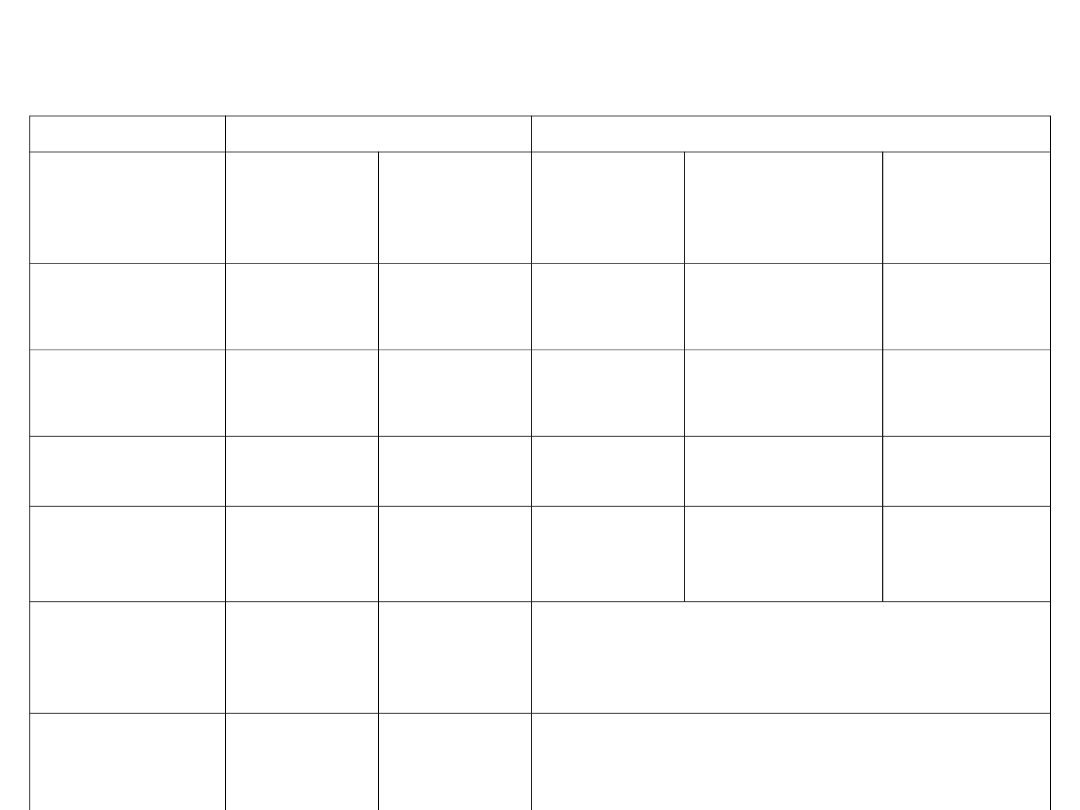

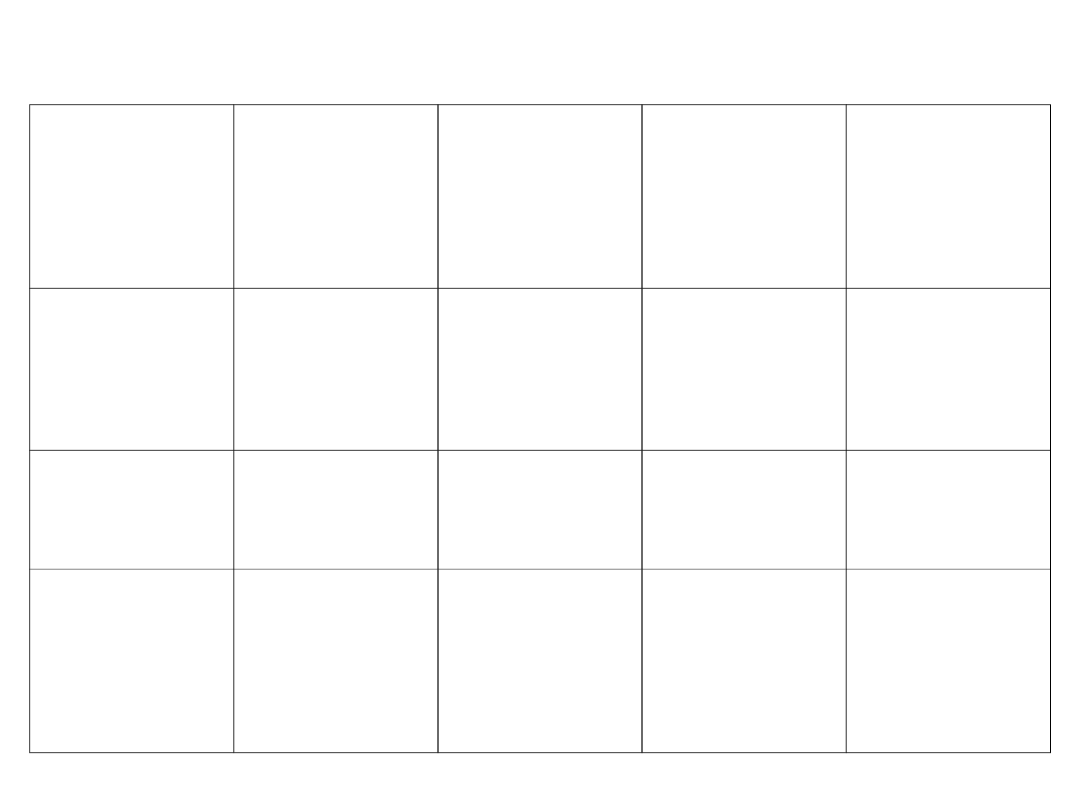

Tab. 1. Definicje stężeń

Stężenia uogólnienie: Z – faza gazowa, S – faza ciekła

Nazwa

Oznaczenie

Definicja

układ dwu-

składniko

wy

układ

wielo-

składniko

wy

układ

dwu-

składniko

wy

układ wielo-

składnikow

y

Ułamek

(udział)

masowy

x

y

x

A

y

A

m

A

/

(m

A

+m

B

)

[kg A /

kg miesz.]

m

A

/

i=A

k

m

i

Ułamek

(udział)

molowy

x

mol

y

mol

x

molA

y

molA

n

A

/

(n

A

+n

B

)

[kmol A /

kmol miesz.]

n

A

/

i=A

k

n

i

Stosunek

masowy

X

Y

X

A

Y

A

m

A

/

m

B

[kg A /

kg nie A]

m

A

/

i=B

k

m

i

, i ≠ A

Stosunek

molowy

X

mol

Y

mol

X

molA

Y

molA

n

A

/

n

B

[kmol A /

kmol nie A]

n

A

/

i=B

k

n

i

,

i ≠ A

Stężenie

masowe

(koncentracja

masowa)

c

c

A

m

A

/ V [kg A/m

3

miesz.]

Stężenie

molowe

(koncentracja

molowa)

C

C

A

n

A

/ V [kg A/m

3

miesz.]

3

! UWAGA !

OZNACZENIA NA WYKŁADACH

wykłady

ćwiczenia

x

A

x

molA

y

A

y

molA

! ułamki molowe!

4

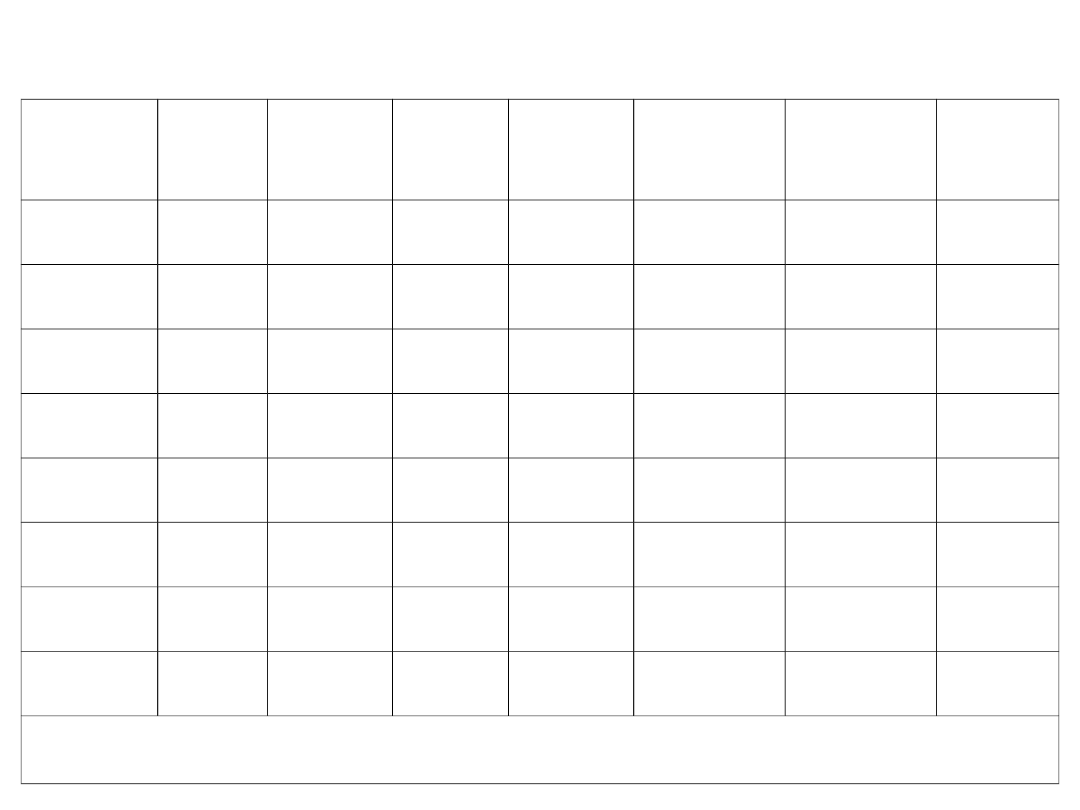

Tab. 2. Wzory do przeliczania stężeń w mieszaninach

Dane:

Szukane:

Udział

masowy

x`

A

kg/kg

Udział

molowy

x

A

kmol/kmol

Stosunek

masowy

X`

A

kg/kg

Stosunek

molowy X

A

kmol/kmol

Koncentracja

masowa

c`

A

kg/m

3

Koncentracja

molowa

c

A

kg/m

3

Ciśnienie

cząstkowe

p

A

Pa

x`

A

=m

A

/m=

(x

A

M

A

) /

i

k

(x

j

M

j

)

X`

A

/

i

k

X`

j

(X

A

M

A

) /

i

k

(X

j

M

j

)

c`

A

/

i

k

c

j

(c

A

M

A

) /

i

k

(c

j

M

j

)

(p

A

M

A

) / *

i

k

(p

j

M

j

)

x

A

=n

A

/n=

(x`

A

/M

A

) /

i

k

(x`

j

/M

j

)

(X`

A

/M

A

) /

i

k

(X`

j

/M

j

)

X

A

/

i

k

X

j

(c`

j

/M

j

) /

i

k

(c`

j

/M

j

)

c

A

/

i

k

c

j

p

A

/ *

p

X`

A

=m

A

/m

t

=

x`

A

/

x`

t

x

A

M

A

/

x

t

M

t

X

A

M

A

/

M

t

c`

A

/

c

t

c

A

M

A

/

c

t

M

t

p

A

M

A

/ *

p

t

M

t

X

A

=n

A

/n

t

=

x`

A

M

t

/

x`

t

M

A

x

A

/

x

t

X`

A

M

t

/

M

A

c`

A

M

t

/

c`

t

M

A

c

A

/

c

t

p

A

/ *

p

t

ć

A

=m

A

/V=

x`

A

/ *

i

k

(x`

j

/

j

)

(x

A

M

A

) / *

i

k

(x

j

M

j

/

j

)

X`

A

/ *

i

k

(X`

j

/

j

)

(X

A

M

A

) / *

i

k

(X

j

M

j

/

j

)

c

A

M

A

p

A

M

A

/ *

RT

c

A

=n

A

/V=

(x`

A

/M

A

) / *

i

k

(x`

j

/

j

)

x

A

/ *

i

k

(x

j

M

j

/

j

)

(X`

A

/M

A

) / *

i

k

(X`

j

/

j

)

X

A

/ *

i

k

(X

j

M

j

/

j

)

c`

A

/

M

A

p

A

/ *

RT

c

A

=n

A

m

/m=

**

(x`

A

m

) / **

M

A

(x

A

m

)

/ **

i

k

(x

j

M

j

)

(X`

A

m

) / **

M

A

i

k

X`

j

(X

A

m

) / **

i

k

X

j

M

j

p

A

=n

A

RT/V=

*

[(y`

A

RT)/M

A

]

/

i

k

(y`

j

/

j

)

y

A

p *

[(Y`

A

RT)/M

A

]

/

i

k

(Y`

j

/

j

) *

Y

A

RT / *

i

k

(Y

j

M

j

/

j

)

c`

A

RT

.

/ *

M

A

c

A

RT *

Oznaczenia: A – składnik, j – składniki bieżące, r – składnik inertny (rozpuszczalnik).

Uwagi: Wzory „*” dotyczą mieszanin idealnych; „**” dotyczą mieszanin o znanej gęstości

m

.

Dla fazy gazowej symbole x, x`, X, X` należy zastąpić symbolami y, y`, Y, Y`.

5

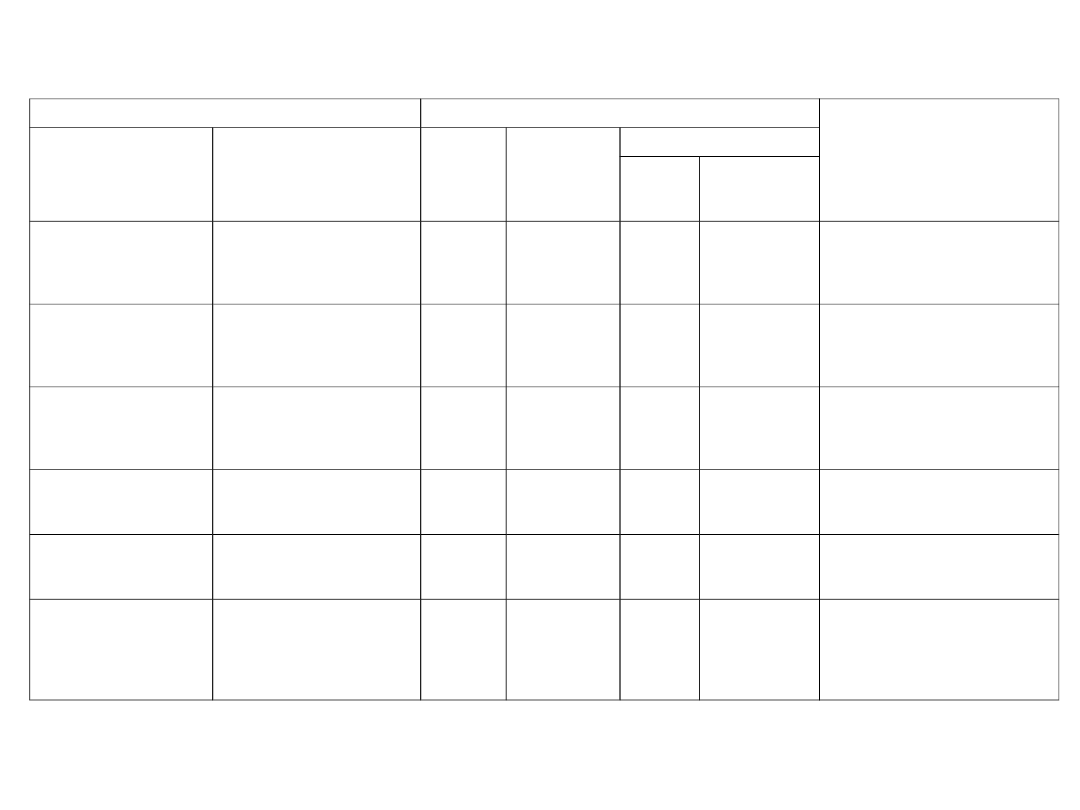

Tab. 3. Zdolność przepuszczania granicy rozdziału układów

Granica rozdziału

Możliwy przepływ

Rodzaj wymiennika w

jakim występuje

Rodzaj

Stosowane nazwy

substa

ncji

niektórych

składnikó

w

energii

wewn

ętrzne

j

ciepła

z fazy stałej zwartej

(np. metal, grafit,

szkło, ceramika)

przepona, ściana,

przegroda, wypełnienie

(w wymienniku

regeneracyjnym)

nie

nie

nie

tak

wymiennik ciepła

(powszechnie)

z fazy stałej

makroporowatej (np.

drobne otwory, albo

materiały spiekane)

ściana porowata

tak

nie

tak,

wraz z

substa

ncją

tak

możliwa w wymienniku

ciepła z odsysaniem

z fazy stałej

mikroporowatej

sorbenty, węgle

aktywowane, sita

molekularne, jonity,

anionity i kationity

nie

tak

tak, ze

składni

kami

możliwy

adsorber, wymiennik jonowy

błona

półprzepuszczalna

membrany z polimerów,

membrany o

porowatości włoskowatej

nie

tak

tak, ze

składni

kami

możliwy, ale

nie istotny

wymiennik masy, dializer

powierzchnia

międzyfazowa (np.

ciecz-gaz)

-

nie

tak

tak, ze

składni

kami

nie

wymiennik masy: absorber,

desorber, ekstraktor

powierzchnia

międzyfazowa (np.

ciecz-gaz)

-

nie

tak

tak, ze

składni

kami

tak

jednoczesny wymiennik

ciepła i masy: skruber,

kondensator par

wieloskładnikowych,

chłodnia kominowa

6

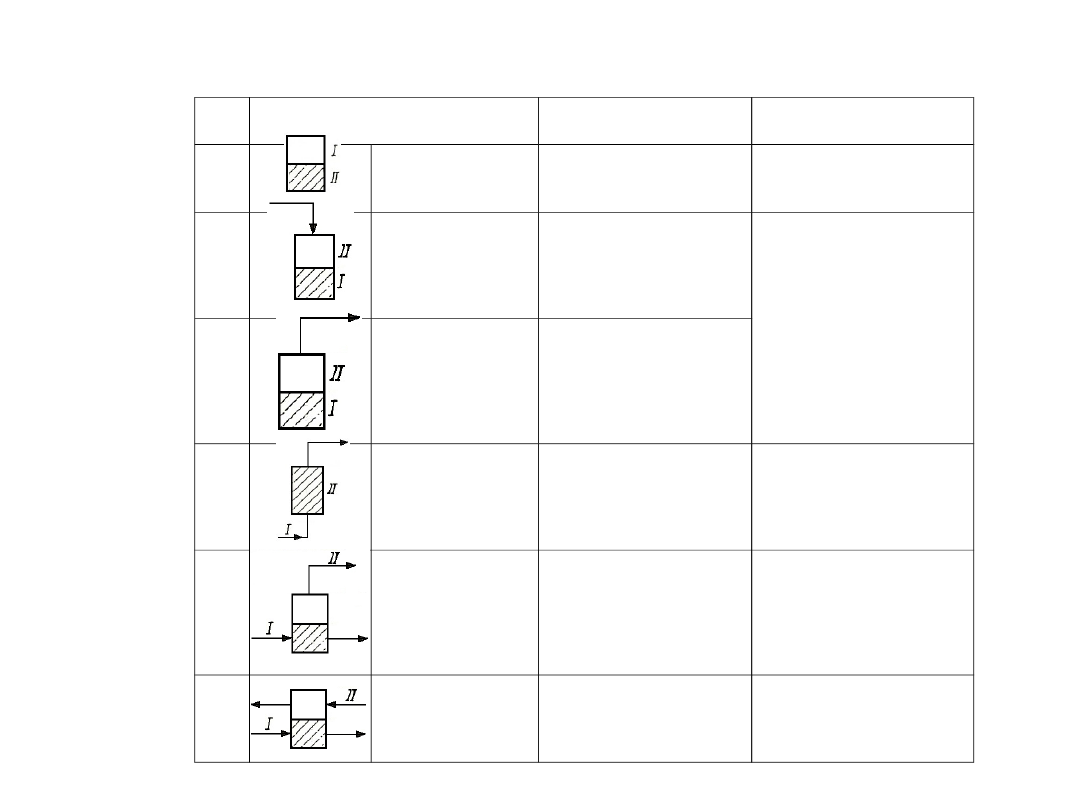

Tab. 4. Sposoby prowadzenia procesów wymiany masy

L.p.

Sposób prowadzenia procesu

Krótka

charakterystyka

Przykłady zastosowań

1

proces okresowy

obie fazy umieszczone w

wymienniku masy

ekstrakcja okresowa

ługowanie okresowe

adsorpcja okresowa

2a

proces z ciągłym

doprowadzeniem

jednej fazy

jedna z faz umieszczona

w wymienniku masy,

druga faza

doprowadzona do

wymiennika masy

destylacja okresowa

desorpcja okresowa

2b

proces z ciągłym

odprowadzeniem

jednej fazy

jedna z faz umieszczona

w wymienniku masy,

druga faza

odprowadzana w sposób

ciągły z wymiennika

masy

3

proces z ciągłym

przepływem jednej

fazy przez

wymiennik masy

jedna z faz umieszczona

w wymienniku masy,

druga faza w sposób

ciągły przepływa przez

wymiennik masy

suszenie

adsorpcja

absorpcja

desorpcja

ługowanie

4

proces przepływu

jednej fazy z

równoczesnym

powstaniem

drugiej fazy

jedna z faz w sposób

ciągły przepływa przez

wymiennik masy,

powstająca druga faza

jest usuwana z

wymiennika masy

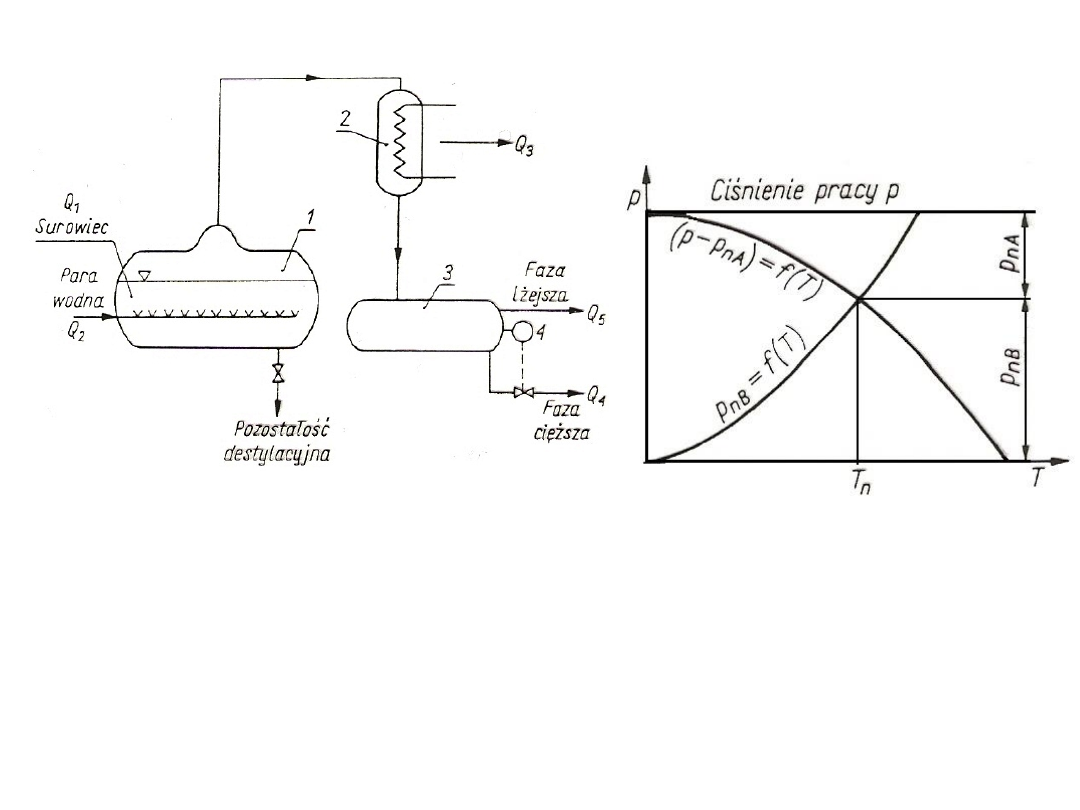

destylacja okresowa

kondensacja

krystalizacja

5

proces ciągły

obie fazy przepływają w

sposób ciągły przez

wymiennik masy

rektyfikacja

suszenie ciągłe

absorpcja ciągła

nawilżanie powietrza

7

Tab. 5. Modelowa przepuszczalność granicy rozdziału utworzonej z

powierzchni międzyfazowej gaz-ciecz

Modelowa

przepuszczalność

Przepływ przez

granicę rozdziału

Warunki

temperaturowe w

obszarze

membrany

Nazwa

występującej

wymiany w

wyniku

określonej

przepuszczalnośc

i granicy

rozdziału

Przykładowy

wymiennik, w

którym

realizowany jest

proces

przepuszcza jeden

składnik w jedną

stronę, drugi w

drugą (oba

składniki

rozpuszczają się w

obu układach)

dwóch składników

przy równych i

przeciwnie

skierowanych

strumieniach

molowych

izotermiczne

wymiana masy w

warunkach dyfuzji

równomolowej

wymiennik masy,

kolumna

rektyfikacyjna

przepuszcza tylko

jeden składnik, ten

jeden składnik

rozpuszcza się w

obu układach

tylko jednego

składnika

izotermiczne

wymiana masy w

warunkach dyfuzji

przez gaz obojętny

wymiennik masy:

absorber, desorber,

adsorber

przepuszcza jeden

składnik, ze

składnikiem płynie

strumień energii

wewnętrznej, ciepło

płynie w tym

samym kierunku lub

przeciwnym

tylko jednego

składnika oraz

ciepła

nieizotermiczne

jednoczesna

wymiana ciepła i

masy

jednoczesny

wymiennik ciepła i

masy; skraplacz

mieszanin par,

chłodnia kominowa,

skruber do

chłodzenia gazu

8

{ilość substancji składnika j-ego w

układzie}

{stężenie składnika j-ego w układzie} =

------------------------------------------------------------

{ilość substancji w układzie}

{dowolnie wyrażona ilość przepływającej wielkości}

{strumień} = ------------------------------------------------------------------------

{przedział czasu}

{siła napędowa} U

{strumień przepływający przez powierzchnię A} = ----------------------- = ------ =

---- = I

{opór} R R

9

WYMIENNIKI MASY

Sposób prowadzenia procesu:

1. ciągły;

2. okresowy.

1. W procesie ciągłym istnieje stały przepływ faz przez wymiennik

parametry procesu są tylko funkcją miejsca.

2. W procesie periodycznym aparat pracuje szarżami, a parametry

procesu są funkcjami nie tylko miejsca, ale i czasu.

W zależności od czasu trwania rozróżnia się procesy:

- krótko trwające (t

m

< 30s);

- średni trwające (30s < t

m

< 2h);

- długo trwające (2h < t

m

< 1 doba).

10

Pod względem konstrukcyjnym aparaty do wymiany masy

powinny umożliwiać maksymalny kontakt faz oraz gwarantować

mechaniczny rozdział tych faz tak, aby możliwe było odprowadzenie ich z

aparatu w osobnych strumieniach.

Procesy wymiany masy prowadzi się bądź w jednym aparacie,

bądź też w kilku aparatach podobnego typu ustawionych obok siebie lub

jeden nad drugim. Często aparaty ustawione jeden nad drugim są

połączone jednym płaszczem i noszą nazwę KOLUMNY.

m*

p

Dopływ

m*

k

Odpły

w

Przestrzeń

bilansowa

m

Akumulacja

Dopływ = Odpływ + Akumulacja

m*

p

= m*

k

+ m

m*

jp

= m*

jk

+ m

j

(dla j = A, B, C, …, k)

m*

p

= m*

k

m*

jp

= m*

jk

(dla j = A, B, C, …, k)

Bilans energetyczny

(uproszczony)

Dla procesów ustalonych

Q*

p

± Q* = Q*

k

Q*

p

strumień ciepła zawartego w substancjach

wchodzących do przestrzeni bilansowej;

Q*

k

strumień ciepła zawartego w substancjach

wychodzących do przestrzeni bilansowej;

Q* strumień ciepła dostarczony (+) lub

odprowadzony (-) z

przestrzeni bilansowej

niezależnie od substancji

wchodzących lub

wychodzących. Najczęściej są to tzw. straty ciepła

oraz efekty cieplne reakcji.

Równowaga międzyfazowa

Reguła faz Gibbsa

s = k – f +2

W układzie zawierającym czynnik jednorodny (np. wodę i parę

wodną)

s = 1 – 2 + 2 = 1

Jeden stopień swobody oznacza, że dowolnie można odebrać

temperaturę lub ciśnienie, wówczas drugi parametr jest jednoznacznie

wyznaczony za pomocą pewnej zależności funkcyjnej: p

An

= f(T) lub T

n

=f(p).

W układzie zawierającym składniki A, B, C, …, k w pełni

rozpuszczalne w fazie ciekłej i gazowej (przypadek występujący w

rektyfikacji)

s = k – 2 + 2 = k

Liczba stopni swobody równa liczbie składników oznacza, że

jeżeli proces prowadzi się przy obranym p = const, to pozostaje jeszcze

(k – 1) stopni swobody, które służą do określania składu mieszaniny.

Dowolny dobór pozostałych parametrów, np. temperatury, jest już

niemożliwy, gdyż wynika ona z założonego ciśnienia i składu.

Równowaga między fazą

ciekłą i gazową (parową)

Równowaga faz para-ciecz dla czynnika

jednorodnego

Układ dwufazowy ciecz-gaz jest bardzo ważny, gdyż

występuje często m. in. w procesach destylacji, rektyfikacji, adsorpcji i

desorpcji.

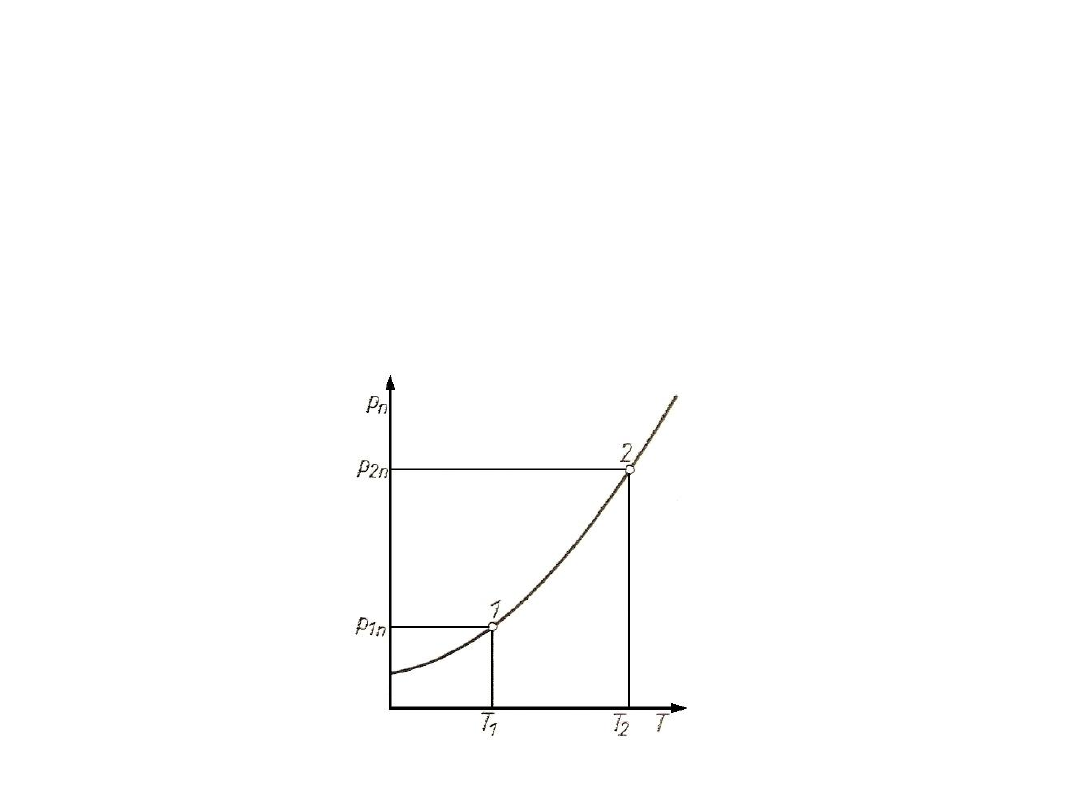

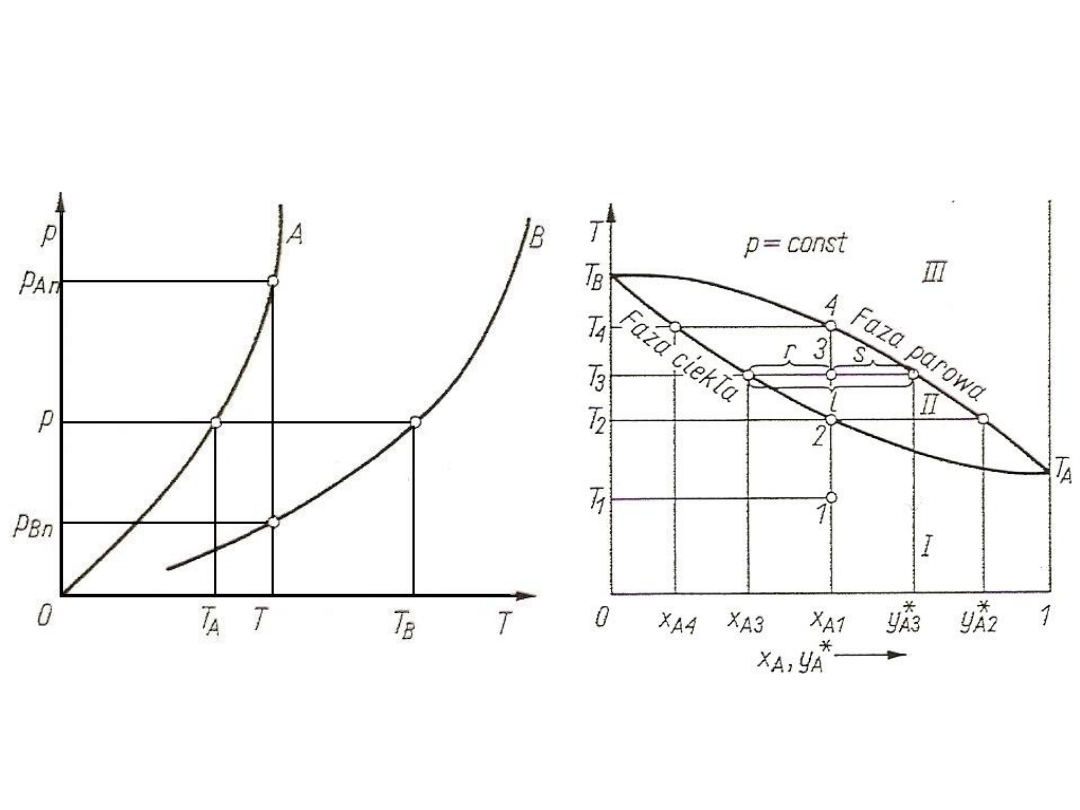

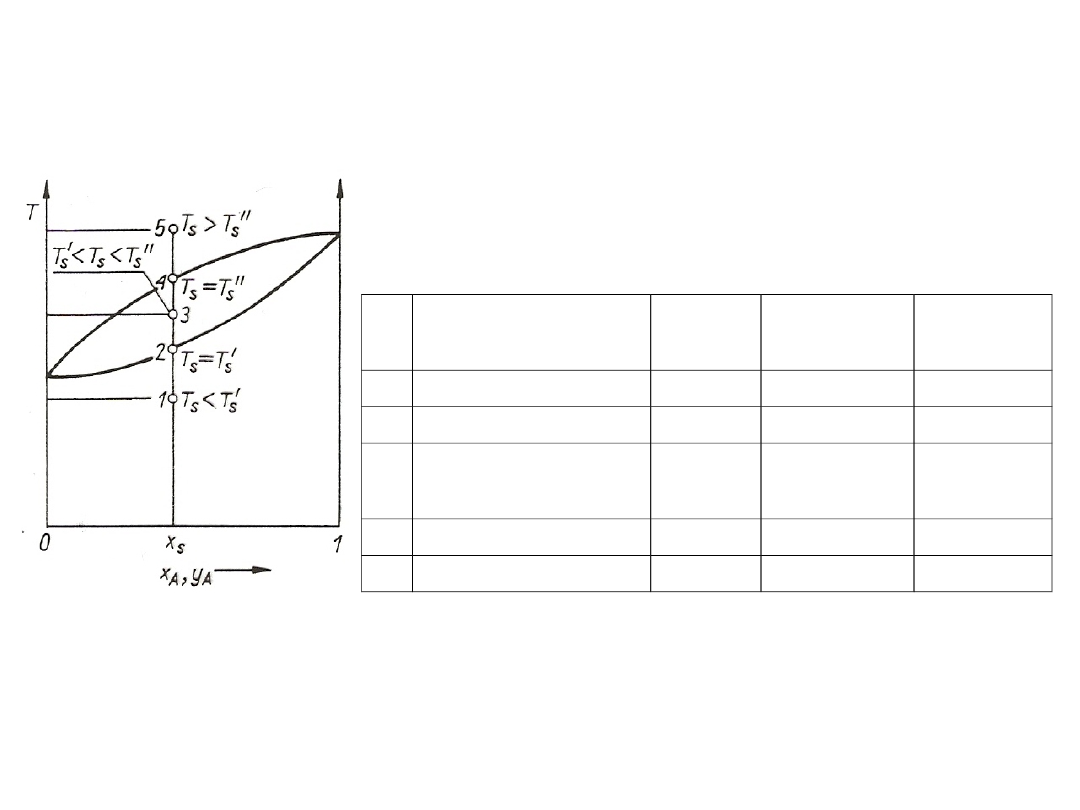

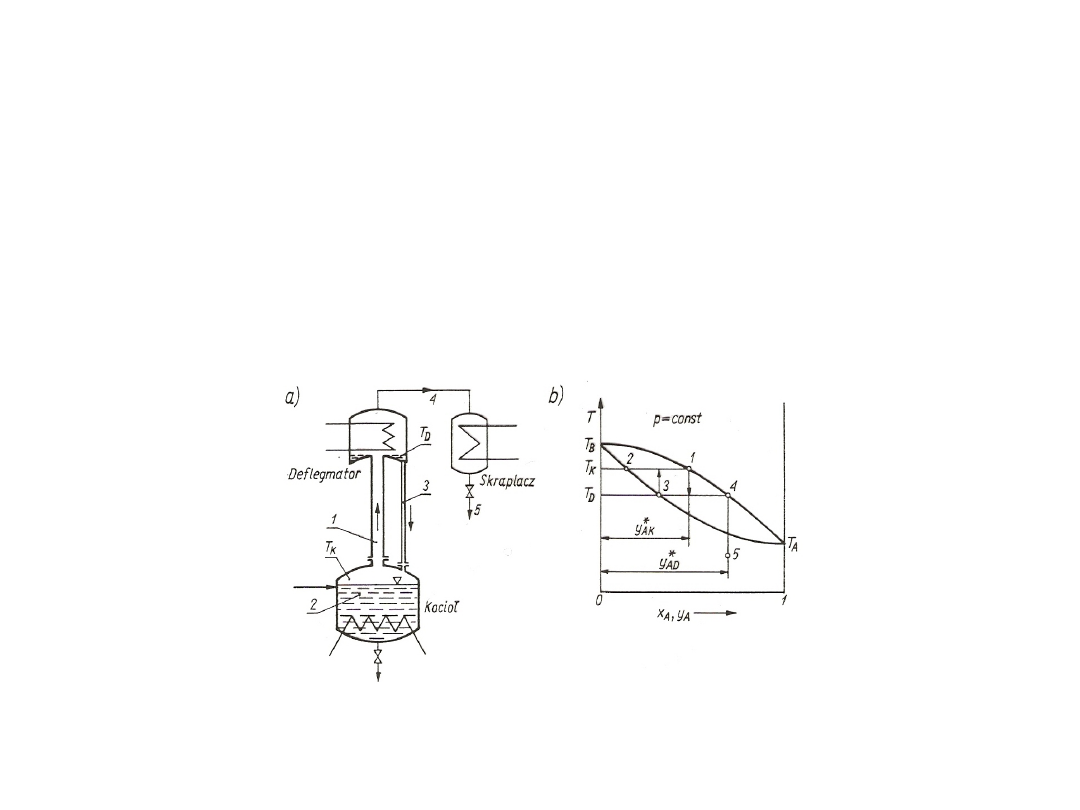

Rys. 1. Krzywa nasycenia dla czynnika jednorodnego

14

Zależność p

n

= f(T) jest opisana przez prawo Clausiusa-

Clapeyrona:

dp

n

/ dT = Ĥ / [T (`` - `)]

gdzie:

Ĥ - zmiana entalpii 1 kmola substancji przy przejściu z fazy ciekłej

do

gazowej

(ciepło parowania pod stałym ciśnieniem)

J/kmol;

``, ` -

objętość 1 kmola substancji w stanie gazowym i

ciekłym m

3

/kmol.

W praktyce bardzo popularne jest empiryczne uogólnienie

nazywane równaniem Antoine`a:

ln(p

n

) = A – [B / (T + C)]

Znajomość zależności p

n

= f(T) dla konkretnej substancji

pozwala na wyznaczenie temperatury wrzenia pod dowolnym

ciśnieniem.

Równowaga między fazą

ciekłą i gazową w mieszaninach

dwu- i wielo-składnikowych

Układy, w których znajduje się więcej niż jeden związek chemiczny

nazywane są układami wieloskładnikowymi lub mieszaninami. Jeżeli dany

układ wieloskładnikowy składa się z dwu faz – ciekłej i gazowej, to na ogół

składy tych faz są różne.

W stanie równowagi przy ustalonym ciśnieniu i ustalonej

temperaturze skład jednej z faz jest wyznaczony jednoznacznie przez skład

drugiej fazy. Można to zapisać następująco:

Z*

j

= f(S

j

)

j = A, B, …, k

lub

S*

j

= f(Z

j

)

j = A, B, …, k

gdzie: Z i S – stężenia uogólnione, gwiazdka oznacza stan równowagi.

Przebieg funkcji dla konkretnego rodzaju stężenia w ustalonej

temperaturze i pod ustalonym ciśnieniem, np. y*

j

= f(x

j

), nazywamy krzywą

równowagi. Zależnie od postaci użytych stężeń przebieg tej linii będzie różny,

ale charakter jej będzie podobny.

16

Tradycyjnie przyjęło się, że stosunek stężenia

równowagowego w fazie gazowej do odpowiadającego mu stężenia w

fazie ciekłej jest nazywany stałą równowagi i oznaczany przez K:

Z*

j

/ S

j

= K

j

j = A, B, …, k

W dalszych rozważaniach stężeń równowagowych jako

składnik przykładowy będzie brany pod uwagę składnik A.

Wartość K zależy od sposobu wyrażania stężeń w

poszczególnych fazach:

K

y,x

= y*

A

/ x

A

, K

Y,X

= Y*

A

/ X

A

, K

pc

= p*

A

/ c

Ac

itp.

Stałą równowagi w dowolnym punkcie wykresu Z*

j

= f(S

j

) da

się przedstawić następująco:

tg = Z*

A

/ S

A

= K

17

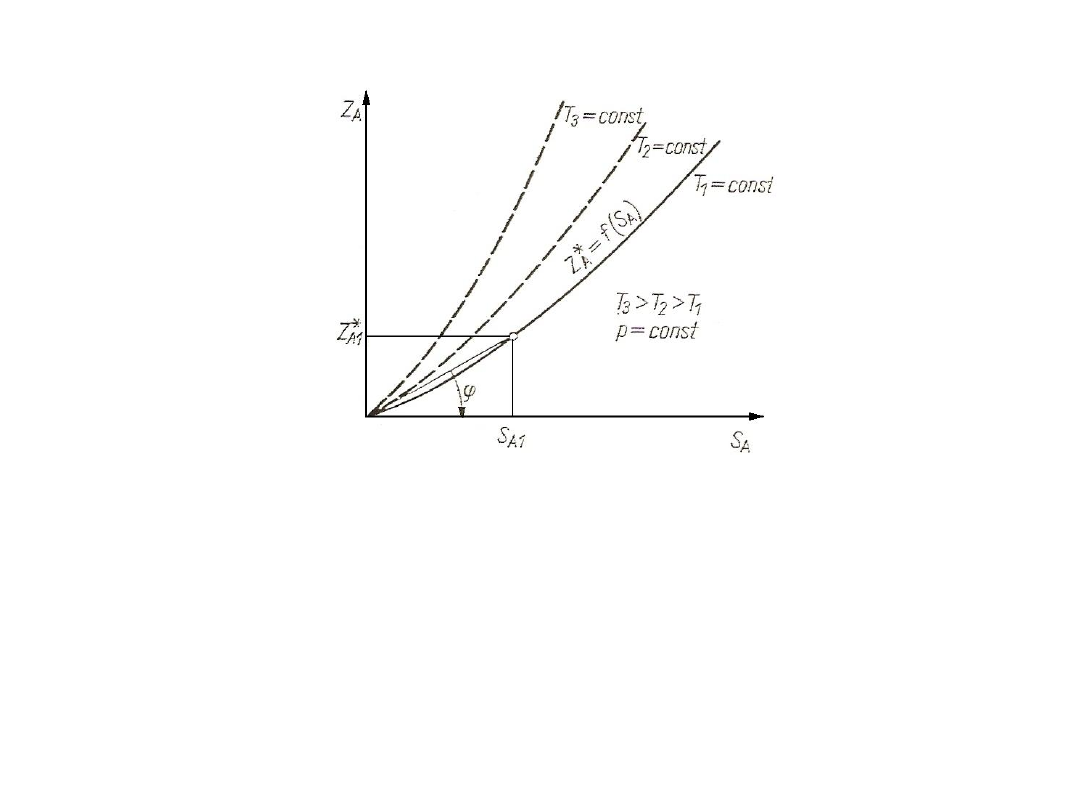

Gdy K = const, linia równowagi jest linią prostą. Linie równowagi dla

wyższych temperatur leżą wyżej.

Rys. 2. Linie równowagi Z*

A

= f(S

A

) dla różnych temperatur

Najogólniej można powiedzieć, że K = f(T, p, S

A

). Określenie stała

równowagi jest nieco mylące, gdyż wielkość ta jest stała tylko w bardzo

nielicznych przypadkach. Jeżeli wartość K nie zależy od stężenia, to dla

stałego ciśnienia można zapisać:

(K)

p

= f(T)

lub

(K)

p,T

= const

W 1803 r. Henry odkrył prawo, które rządzi rozpuszczalnością gazów

w cieczach i które dla T = const ma następującą postać:

p*

A

= H x

A

18

Stała Henry`ego H ma wymiar ciśnienia, a jej wartość można znaleźć w

różnych poradnikach technicznych. Jest ona szczególną postacią stałej K:

(K

p,x

)

T

= (H)

T

Prawo Henry`ego dotyczy tylko małych stężeń, niezbyt niskiej

temperatury oraz umiarkowanego ciśnienia. Jeżeli w równowadze z

cieczą znajduje się nie jeden gaz, ale mieszanina gazów, to prawo

Henry`ego obowiązuje dla każdego ze składników oddzielnie.

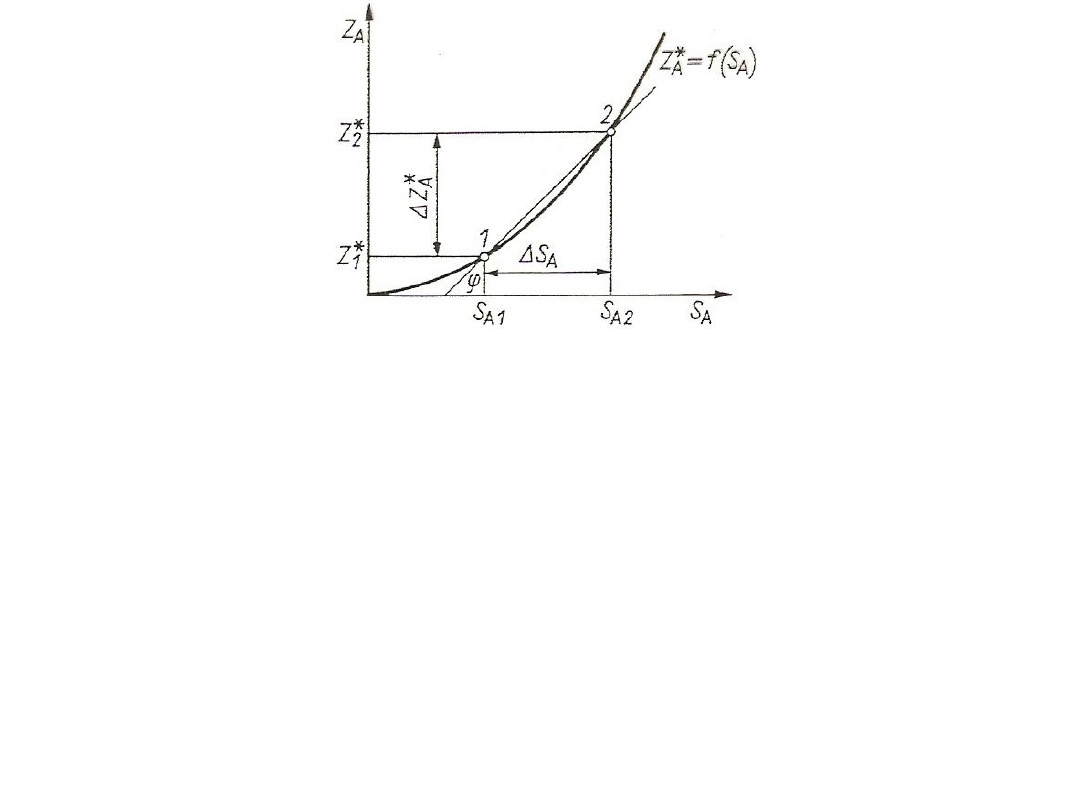

W ogólnym przypadku stała K ≠ const, więc linia równowagi nie

jest linią prostą, ale krzywą o zmiennym nachyleniu. Nachylenie to jest

ważnym parametrem we wzorach określających przenikanie masy. W

przypadku, gdy znane jest równanie:

Z*

A

= f(S

A

) nachylenie linii równowagi można obliczyć z definicji:

m = dZ*

A

/ dS

A

= df(S

A

) / dS

A

W przypadku, gdy linia równowagi jest dana w postaci wykresu,

dwa niezbyt odległe punkty krzywej umożliwiają określenie przybliżonej

wartości nachylenia linii równowagi w pewnym zakresie:

m = dZ*

A

/ dS

A

= Z*

A

/ S

A

= (Z*

A2

- Z*

A1

) / (S

A2

– S

A1

)

19

Rys. 3. Wyznaczanie nachylenia linii równowagi

W zakresie S

A1

≤ S

A

≤ S

A2

można krzywą równowagi aproksymować w

pewnym przybliżeniu za pomocą linii prostej:

Z*

A

= Z*

A1

+ m(S

A

– S

A1

)

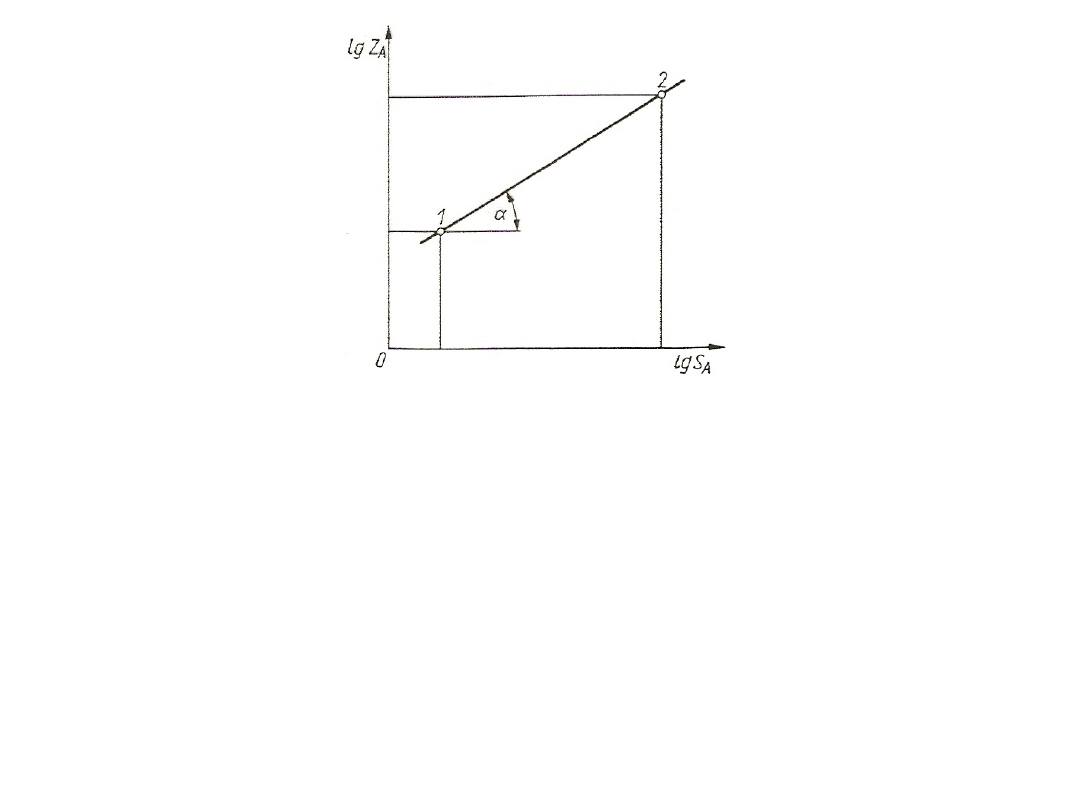

W obliczeniach praktycznych jest potrzebna liczbowa wartość m tylko

w pewnych określonych punktach krzywej równowagi, np. u wlotu albo wylotu

wymiennika masy. Wyznaczenie jej graficznie lub z przyrostów skończonych

nie zawsze jest dokładne. Przybliża się wtedy krzywą równowagi funkcją

potęgową (S do potęgi r)

Z*

A

= B S

a

Po zlogarytmowaniu otrzymuje się linię prostą:

lgZ*

A

= lgB + r lgS

A

20

Rys. 4. Wyznaczanie wykładnika r krzywej równowagi

Nachylenie tej prostej określa wykładnik r:

r = tg = d(lgZ*

A

) / d(lgS

A

) = d(lnZ*

A

) / d(lnS

A

) = (dZ*

A

/ Z*

A

) (S

A

/ dS

A

) =

m / K

Tym sposobem można więc znaleźć wykładnik r na podstawie

znajomości dwu punktów dość dalekich od siebie, np. stanu na wlocie i

wylocie z wymiennika masy.

W punkcie 1: m

1

= r K

1

, a w punkcie 2: m

2

= r K

2

. Dla linii

równowagi odbiegających od funkcji potęgowych podane związki są

tylko przybliżeniem. Gdy układ stosuje się do prawa Henry`ego, wtedy

dla stężeń prężność cząstkowa – ułamek molowy r = 1 i m = K

px

= H

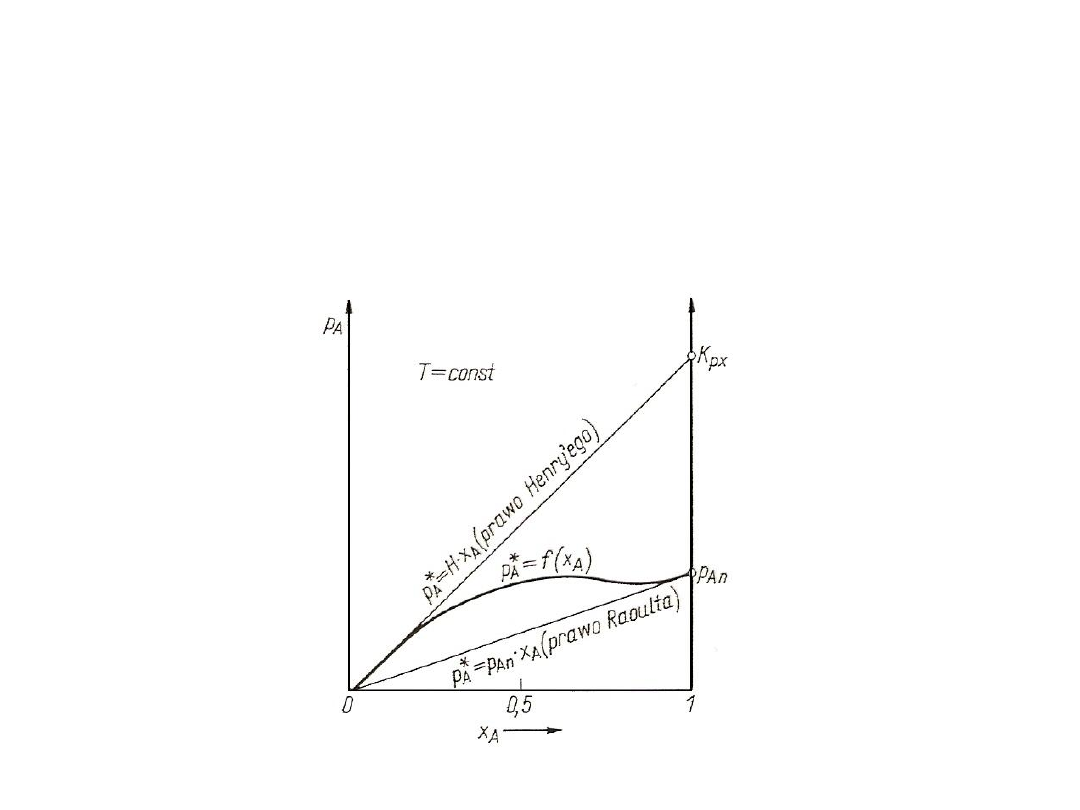

21

Równowaga w roztworach

(mieszaninach) idealnych

Jeżeli ciśnienie w układzie jest umiarkowane (dużo mniejsze od

ciśnień krytycznych wszystkich składników), a budowa strukturalna

składników jest podobna, to równowagę w układzie opisuje prawo

Raoulta będące szczególnym przypadkiem prawa Henry`ego.

Zgodnie z prawem Raoulta stała Henry`ego składnika A w

równaniu przyjmuje wartość prężności pary nasyconej tego składnika w

temperaturze roztworu tzn. H = p

An

, a równanie przybiera postać:

p*

A

= p

An

x

A

(forma I)

Po podzieleniu tego równania przez wartość ciśnienia w

wymienniku masy otrzymuje się:

p*

A

/ p = (p

An

/ p) x

A

i dalej:

y*

A

= K

yx

x

A

(forma II)

przy czym: - K

yx

stała równowagi w równaniu Raoulta.

22

Prawo Raoulta jest więc szczególnym przypadkiem prawa

Henry`ego dla roztworów idealnych, gdy składniki w fazie gazowej

mogą się wykraplać w temperaturze roztworu. W zasadzie zarówno

prawo Henry`ego, jak też prawo Raoulta są prawami graficznymi.

Równanie Raoulta przedstawia asymptotę do rzeczywistego

przebiegu krzywej ciśnień cząstkowych p*

A

= f(x

A

) dla x

A

1.

Równanie Henry`ego opisuje natomiast graniczną styczną dla tej

samej krzywej, gdy x

A

0, a więc dla gazów o bardzo małym

stężeniu składnika absorbowanego. Jak stwierdzono powyżej prawo

Raoulta obowiązuje dla mieszanin idealnych. Są to takie mieszaniny,

w których siły występujące między cząsteczkami różnych

składników i między cząsteczkami jednego (tego samego) składnika

są jednakowo wielkie. Po zmieszaniu takich składników, gdy p*

A

=

const, nie ma zmiany objętości, ani też nie powstaje dodatkowe

ciepło mieszania.

Jeżeli układ stosuje się do prawa Raoulta, to przebieg linii

równowagi można opisać równaniem analitycznym, wychodząc z

prawa Raoulta dla składników A i B:

y*

A

= (p

An

/ p) x

A

y*

B

= (p

Bn

/ p) x

B

23

Rys. 5. Graficzna interpretacja prawa Raoulta i prawa Henry`ego

Przez podzielenie tych dwóch równań stronami i podstawienie:

x

B

= 1 – x

A

oraz y*

B

= 1 - y*

A

,

po przekształceniach otrzymuje się równanie linii równowagi

Fenskego:

y*

A

= ( x

A

) / [1 + x

A

( - 1)]

gdzie: = p

An

/ p

Bn

24

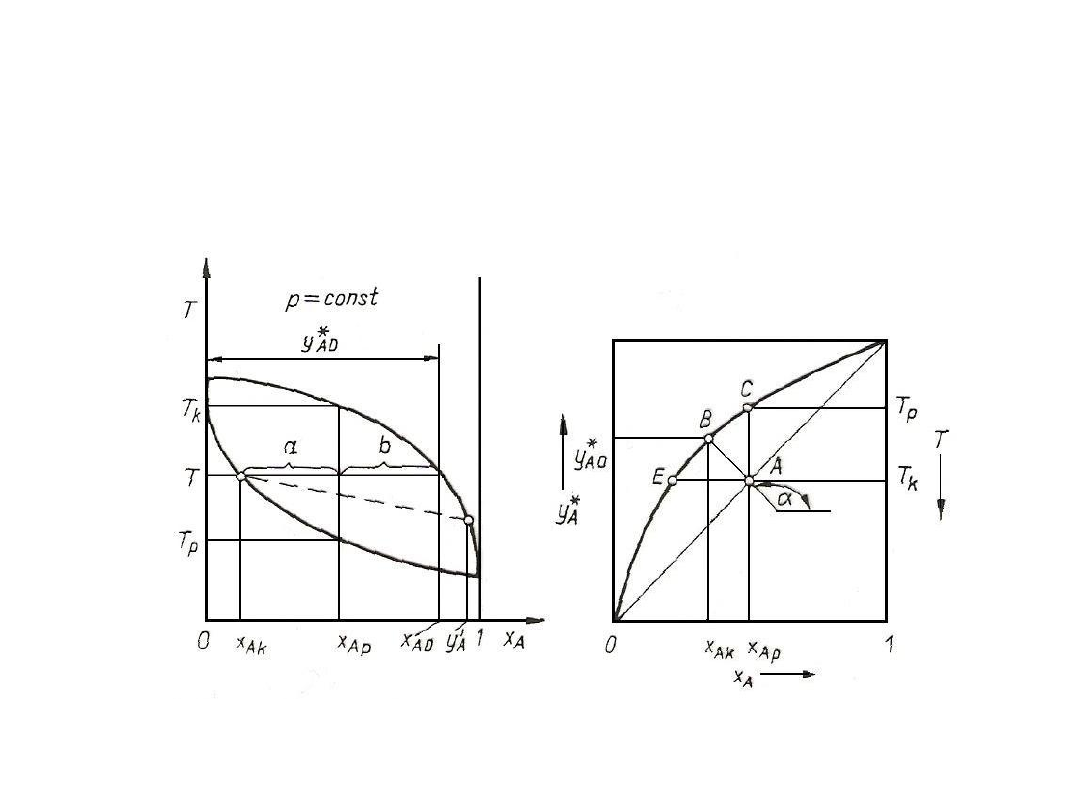

Rys. 7. Krzywa składu w układzie

dwuskładnikowym

Do pełnej interpretacji procesu destylacji i warunków

równowagowych w układach dwuskładnikowych są stosowane wykresy

pomocnicze:

1. Krzywa składu, którą można wyznaczyć na podstawie krzywych

prężności pary nasyconej poszczególnych składników.

Rys. 6. Krzywa prężności pary

nasyconej składników A i B

mieszaniny dwuskładnikowej

25

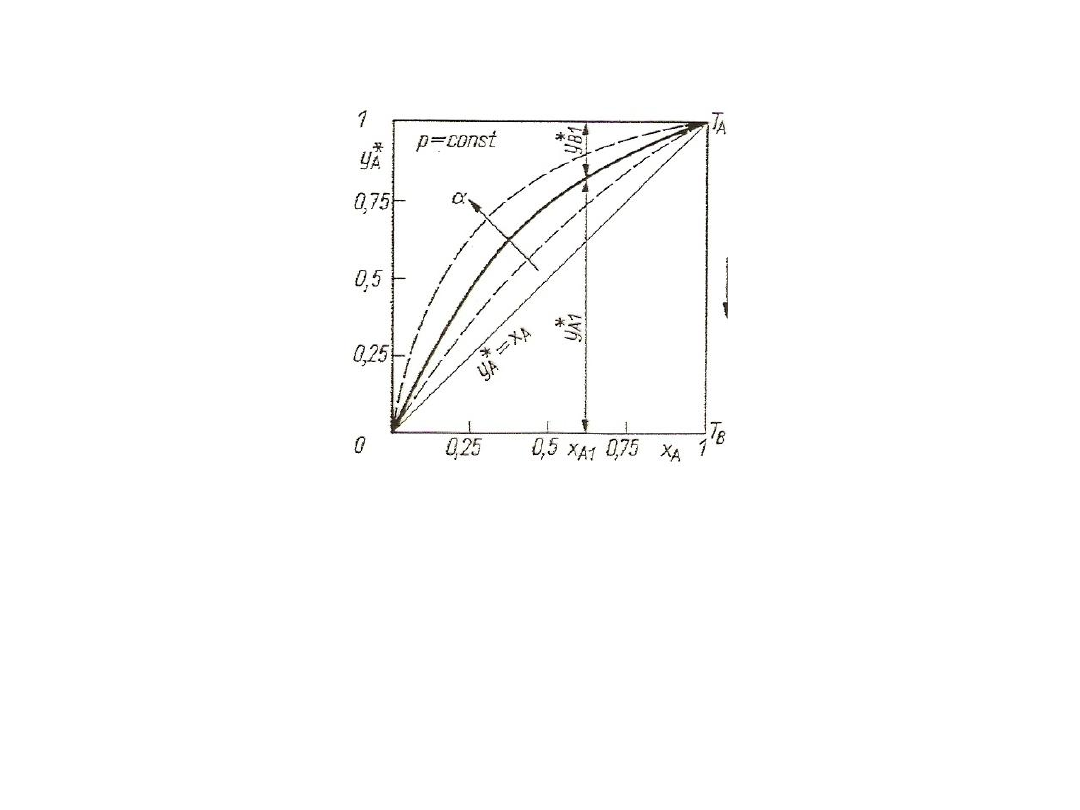

2. Wykresy krzywej równowagi można zbudować z wykresu składu lub z

obliczeń na podstawie równania: y*

A

= (p

An

/ p) x

A

.

Rys. 8. Krzywa równowagi w układzie dwuskładnikowym

Współczynnik względnej lotności α dla wielu mieszanin

dwuskładnikowych zależy bardzo nieznacznie od temperatury. W praktyce

oblicza się go bardzo często jako średnią geometryczną dla skrajnych

wartości temperatury w układzie. Dla bardzo małych stężeń x

A

wyrażenie

( - 1) x

A

jest dużo mniejsze od jedności, więc y*

A

= ( x

A

) . Z tego też

powodu w pobliżu x

A

≈ 0 linia równowagi jest prawie linią prostą. Z kolei

dla małych stężeń składnika B tzn. dla wartości x

A

zbliżonych do jedności,

zachodzi zależność graniczna y*

A

(1 / ) x

A

+ ( - 1) , czyli linia

równowagi również jest prawie linią prostą.

26

Współczynnik względnej lotności jest miarą trudności rozdziału

danej mieszaniny. Współczynnik ten rośnie, gdy ciśnienie układu maleje,

a linia równowagi ma wtedy przebieg bardziej wypukły, tzn. że różnice w

składach fazy parowej i ciekłe się powiększają. Gdy = 1, y*

A

= x

A

, znika

więc wzbogacanie fazy parowej przez odparowanie.

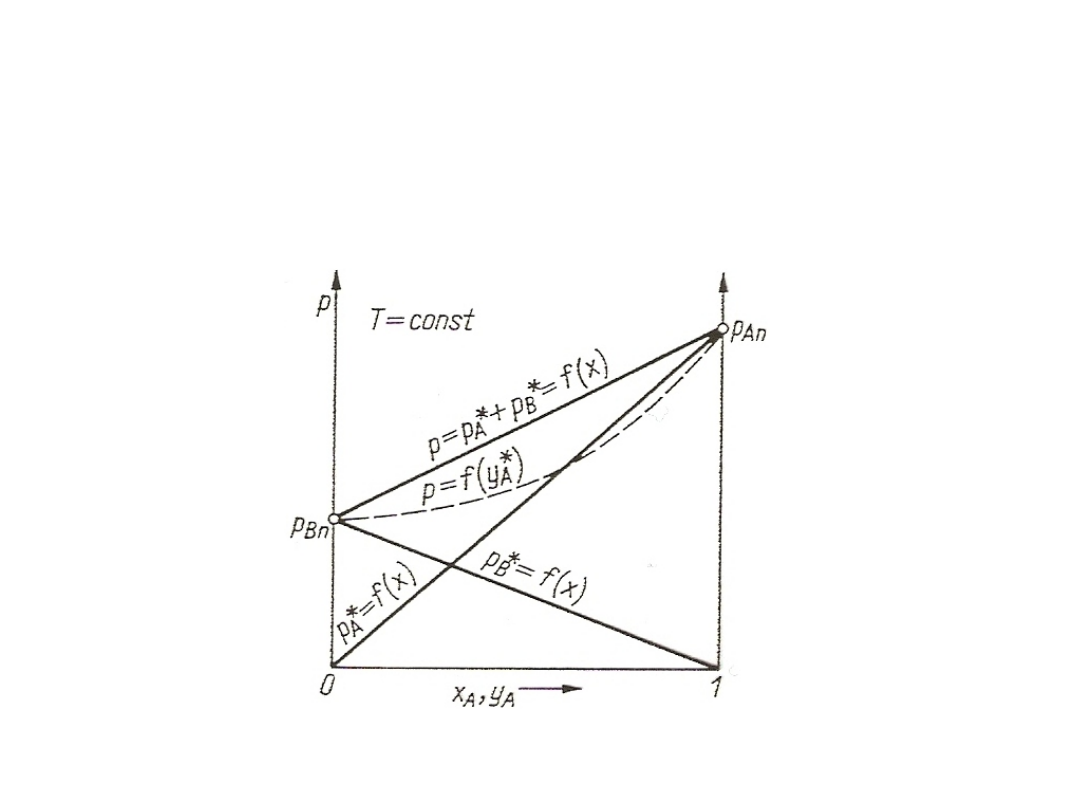

3. Wykres ciśnień cząstkowych.

Rys. 9. Zależność prężności par dla składu cieczy w stałej temperaturze dla

układu dwuskładnikowego stosującego się do prawa Raoulta

27

Zgodnie z prawem Daltona dla mieszaniny idealnej w

stałej temperaturze suma prężności cząstkowych par

składników jest równa ciśnieniu całkowitemu układu:

p = p*

A

+ p*

B

Na rysunku pokazano przebieg zmian ciśnień cząstkowych i

ciśnienia całkowitego w zależności od udziałów molowych w

fazie ciekłej w stałej temperaturze. Dodatkowo zaznaczony jest

przebieg zmian ciśnienia całkowitego p od stężenia y*

A

w fazie

gazowej.

28

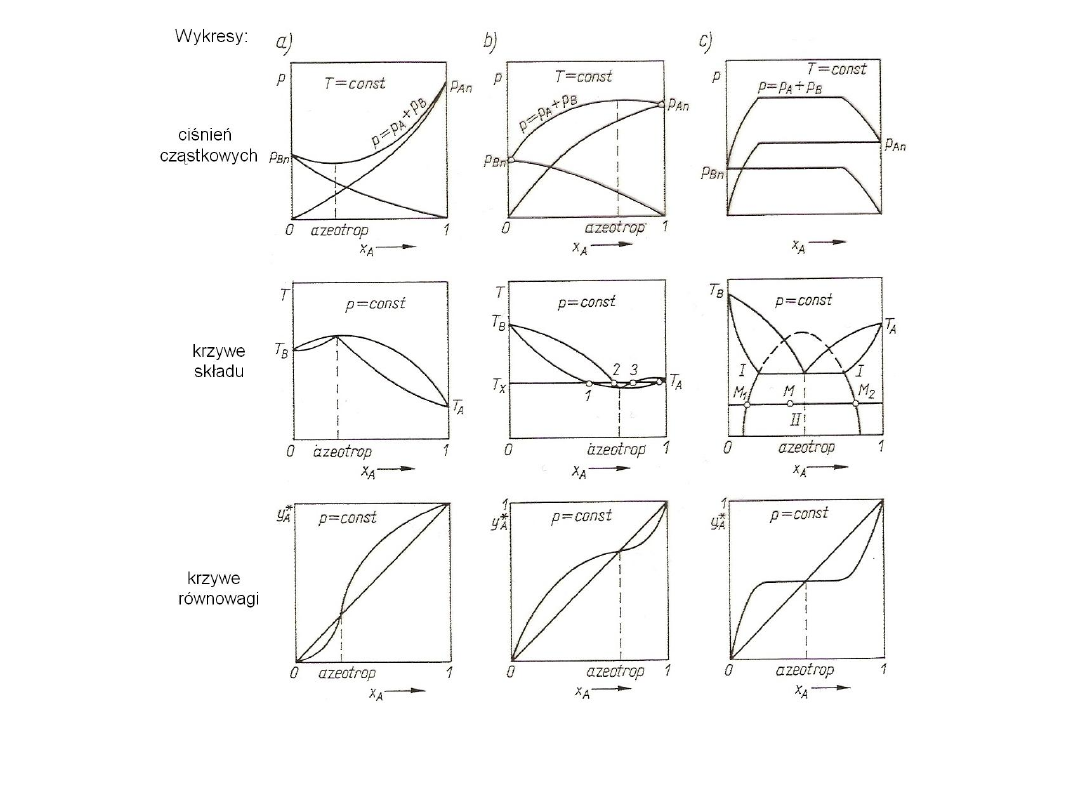

Układy dwufazowe (równowaga w roztworach rzeczywistych)

składające się z fazy gazowej i ciekłej można podzielić na 4 grupy:

1. Zarówno gaz, jak i ciecz można traktować jako mieszaniny idealne.

W układach takich spełnione jest prawo Raoulta i Daltona. Sytuacja

taka dotyczy mieszaniny związków o podobnej budowie pod niskim

ciśnieniem.

2. Fazę gazową można uznać za mieszaninę idealną, natomiast gaz jest

mieszaniną rzeczywistą. Spełnione jest prawo Raoulta, prawo

Daltona nie obowiązuje. Dotyczy to mieszanin związków o podobnej

budowie pod zwiększonym ciśnieniem. Rzeczywiste zachowanie się

mieszanin gazowych tym bardziej odróżnia się od zachowania gazów

idealnych, im większe są wartości ciśnienia zredukowanego i im

niższa jest temperatura zredukowana.

3. Mieszanina gazowa jest idealna (spełnia prawo Daltona) natomiast

mieszanina ciekła jest rzeczywista – prawo Raoulta nie jest spełnione

mieszaniny zarówno o różnej budowie pod niskim ciśnieniem.

4. Ani faza gazowa, ani ciekła nie są idealne. Związki (mieszaniny

związków) o różnej budowie pod wysokim ciśnieniem. Tu

modyfikacji prawa Raoulta:

p*

A

=

A

p

A

x

A

gdzie:

A

- współczynnik aktywności.

29

Równowaga w roztworach

(mieszaninach) rzeczywistych

p*

A

=

A

p

A

x

A

A

- współczynnik aktywności

A

= f(p

A

,x

A

)

Siły przyciągania między cząsteczkami różnych składników A i

B w cieczy:

F

AB

= (F

AA

F

BB

)

1/2

F

AA

F

BB

– siły przyciągania między cząstkami tego samego związku

(

A

> 1)

F

AB

< (F

AA

F

BB

)

1/2

dodatnie odchylenie

(b)

(

A

< 1)

F

AB

> (F

AA

F

BB

)

1/2

ujemne odchylenie

(a)

Mieszaniny o składzie odpowiadającym punktom ekstremalnym

azeotropy.

30

Rys. 10. Mieszaniny dwuskładnikowe odchylające się od prawa Raoulta:

a)

A

<1; b)

A

>1; c) mieszaniny o częściowej rozpuszczalności w fazie ciekłej

31

Równowaga międzyfazowa w

układzie ciecz-ciecz

Zagadnienie równowagi w układzie ciecz-ciecz występuje w

procesie ekstrakcji składnika C z cieczy A za pomocą ciekłego

rozpuszczalnika B. Strumień rozpuszczalnika B o dużej zawartości

składnika C jest nazwany ekstraktem, strumień A (zubożały w składnik

C) – rafinatem, a mieszanina składników A + C = F stanowi tzw.

surówkę ekstrakcyjną. W procesie ekstrakcji ekstrakt i rafinat tworzą

dwie fazy ciekłe, które można rozdzielić metodami mechanicznymi.

Składnik C zawarty jest w obydwu fazach. Podobnie jak dla przypadku

układu gaz-ciecz, stężenia składnika C w ekstrakcie i w rafinacie w

stanie równowagi są powiązane zależnością:

X*

CE

= f(X

CR

)

gdzie: X

CR

– stosunek molowy składnika C w rafinacie;

X*

CE

- stosunek molowy składnika C w ekstrakcie (w stanie

równowagi).

Tradycyjnie wprowadza się tutaj wielkość K zwaną

współczynnikiem podziału Nersta:

K = X*

CE

/ X

CR

32

Wartość współczynnika K zależy od temperatury, ciśnienia oraz

składu faz pozostających w równowadze. W przypadku, gdy składniki A i

B są absolutnie w sobie nierozpuszczalne, a stężenia składnika C w

ekstrakcie i w rafinacie są niewielkie, współczynnik K jest wielkością

stałą, a zależność ta nosi nazwę prawa podziału Nersta. Jednak w

większości przypadków składniki A i B są częściowo w sobie

rozpuszczalne i sytuacje należy rozważać na wykresie trójkątnym

nazywanym też trójkątem Gibbsa.

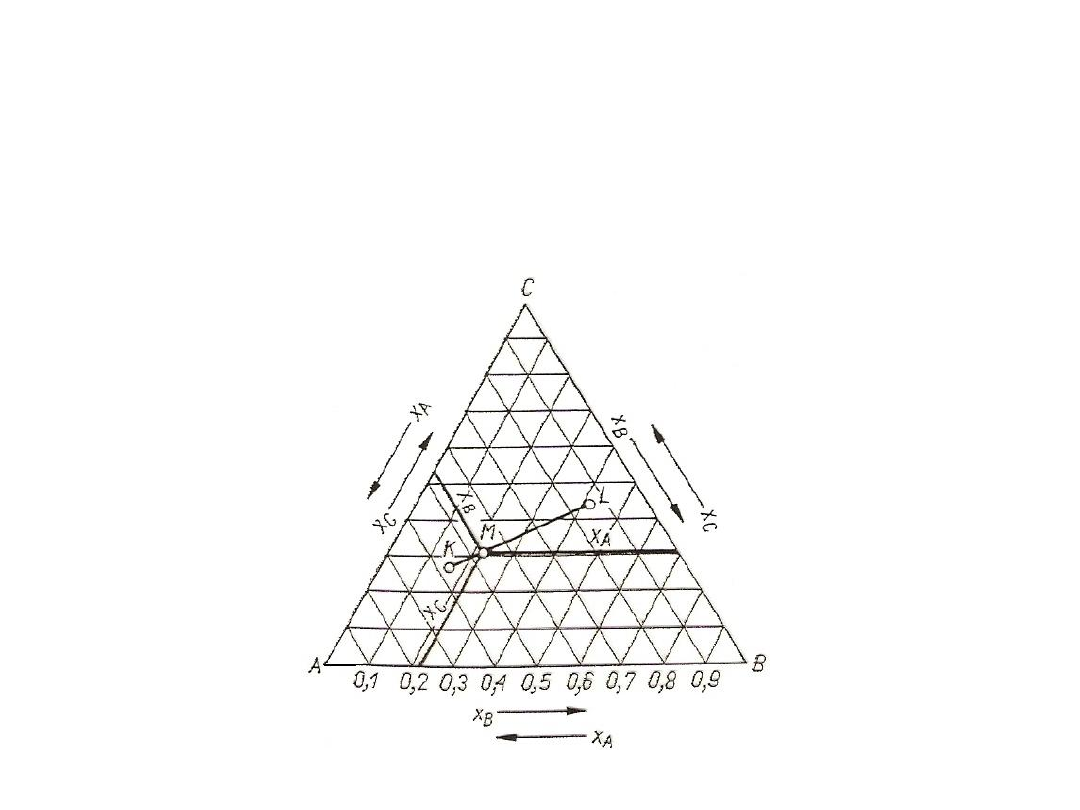

Rys. 11. Wykres trójkątny Gibbsa dla mieszanin trójskładnikowych

33

Ilościowe parametry transportu

masy

Podstawową jednostką masy jest kilogram. Bardzo często

używaną jednostką jest kilomol. Masę wyrażoną w kilogramach oznacza

się literą m, a w kilomolach literą n i czasami nazywa się ją ilością

substancji.

Podstawową wielkością kinetyczną charakteryzującą każdy ruch

jest jego prędkość. Prędkość ruchu masy określa się przez strumień

masy lub gęstość strumienia masy.

Strumieniem przepływającej masy (substancji) składnika i,

nazywa się ilość masy (substancji) składnika i, przepływającej w

jednostce czasu przez wybraną w rozważanej przestrzeni powierzchnię

A:

m`

i

= dm

i

/ d n`

i

= dn

i

/ d

Gęstością strumienia nazywa się strumień przepływający przez

jednostkę powierzchni. Strumień jest wielkością charakterystyczną dla

wybranej powierzchni, a gęstość strumienia jest charakterystyczna dla

pewnego punktu leżącego na tej powierzchni:

J

i

= lim

A0

n`

i

/ A=dn`

i

/ dA

gdzie: n`

i

- strumień przepływający przez powierzchnię A.

34

Gęstość strumienia jest w ogólnym przypadku wielkością

wektorową, gdyż zależy od ustawienia powierzchni względem kierunku

ruchu masy. Całkowity strumień składnika i przepływający przez

wybraną powierzchnie A można wyznaczyć z zależności:

n`

i

= ∫

A

J

i

dA

Jeżeli gęstość strumienia J

i

nie zależy od położenia, a powierzchnia A

jest prostopadła do kierunku przepływu substancji, to powyższa

zależność przybiera znacznie prostszą postać:

n`

i

= J

i

A

gdzie: A – powierzchnia, przez którą przepływa substancja.

Transport masy może być ustalony lub nieustalony. Transport

ustalony jest wówczas, gdy wielkość J

i

nie zależy od czasu.

Podstawowe prawa dyfuzji

Wstępny opis dyfuzji

czącząsteczkowej

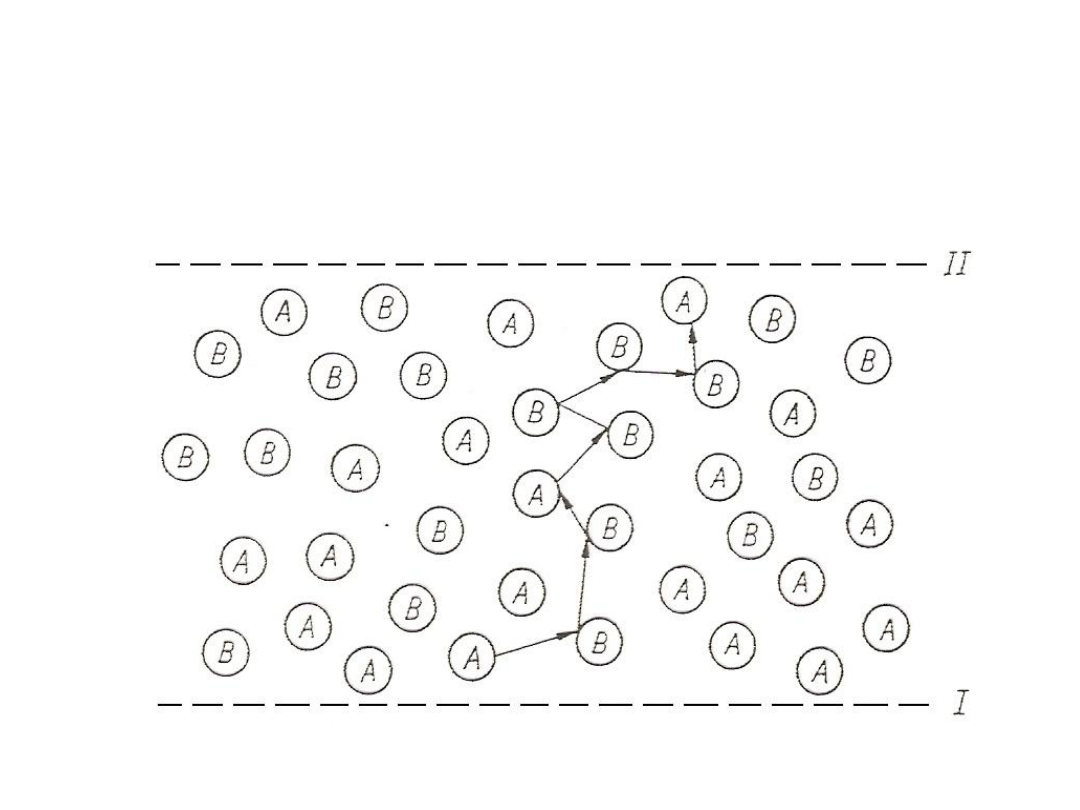

Rys. 12. Dyfuzja cząsteczkowa

36

I prawo Ficka

Dla rozważanego przypadku układu dwuskładnikowego (A, B)

prawo to ma postać:

J

A

= - D

AB

dc

A

/ dz

gdzie: D

AB

– kinematyczny współczynnik dyfuzji, m

2

/s;

z – odległość mierzona w kierunku ruchu masy, m;

„-” –

znak minus wynika z przepływu masy w

kierunku spadku

stężenia.

37

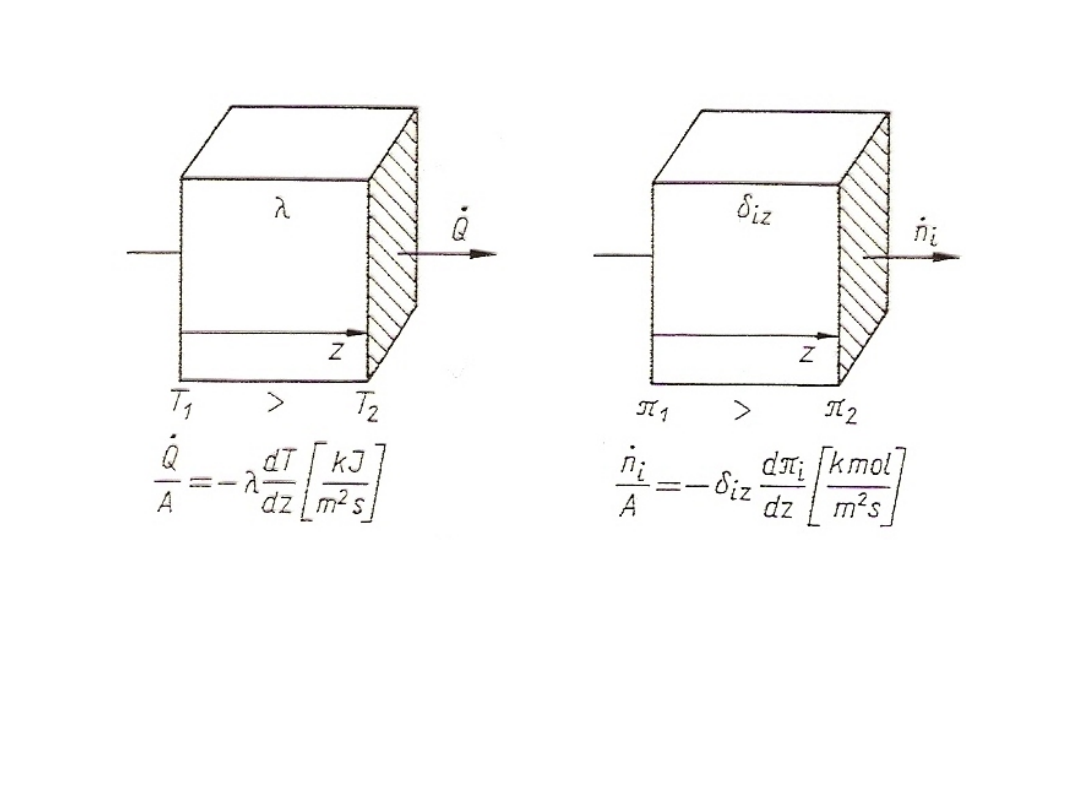

Rys. 13. Porównanie dyfuzji substancji z przewodzeniem ciepła

Zjawisko dyfuzji jest analogiczne do zjawiska przewodzenia

ciepła, co przedstawiono poglądowo na rysunku powyżej. Podobieństwo

praw opisujących te zjawiska wynika z tego, że są one wywołane tym

samym mechanizmem, a mianowicie chaotycznym ruchem cząstek.

Dyfuzja ustalona

Rozważania ogólne

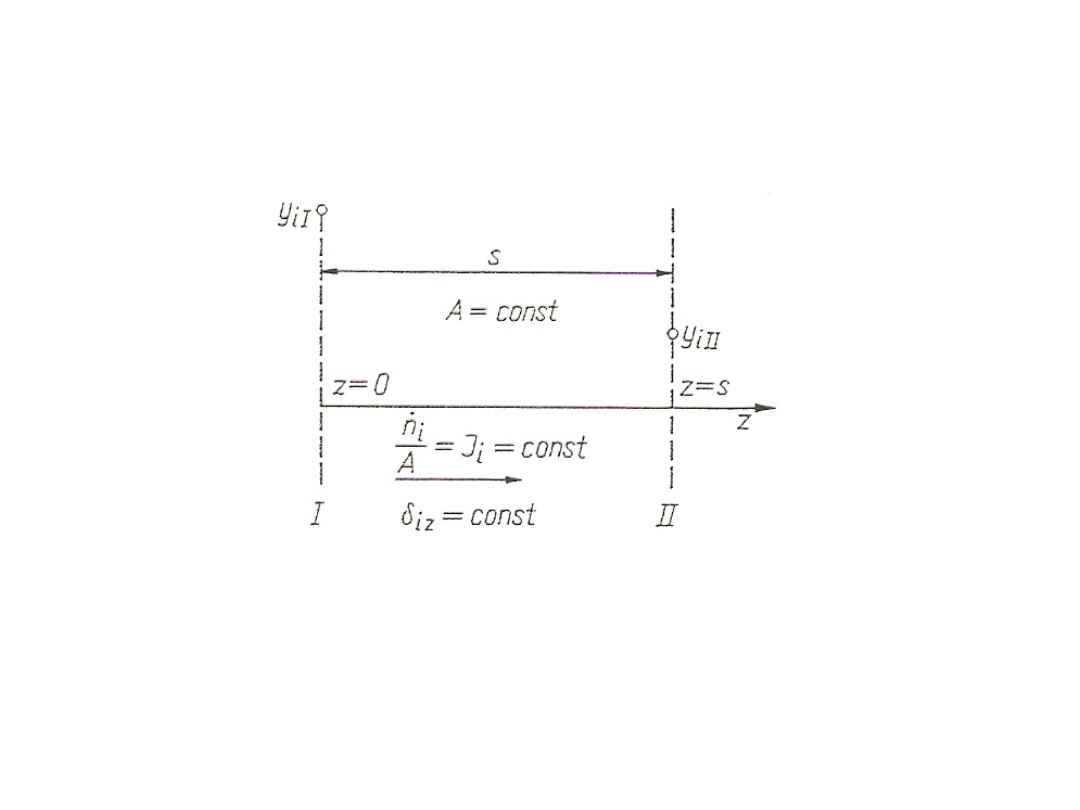

Rys. 14. Dyfuzja ustalona przez nieruchomą warstwę

Jeżeli zastępczy współczynnik dyfuzji i jest stały od przekroju

I do przekroju II, to:

J

i

=

iz

/ s ∫

yiII

yiI

dy

i

/ y

fi

gdzie: s – odległość przekrojów I i II.

39

Uwzględniając definicje y

fi

:

∫

yiII

yiI

dy

i

/ y

fi

= ∫

yiII

yiI

y

iI

/ (1 +

i

y

i

) = (1 /

i

) ln[(1 +

i

y

iI

) / (1 +

i

y

iII

)]

Ostatecznie otrzymuje się wzór na gęstość strumienia składnika i

dla ustalonej dyfuzji między przekrojami I i II:

J

i

= [

iz

/ (s

i

)] ln(y

fI

/ y

fII

)

gdzie: y

fI

i y

fII

– przeciwstężenia składnika i odpowiednio w przekrojach I i

II.

Znacznie wygodniej jest stosować inną postać wzoru po

wprowadzeniu średniej logarytmicznej:

(y

fi

)

m

= (y

fI

- y

fII

) / ln(y

fI

/ y

fII

)

stąd:

ln(y

fI

/ y

fII

) = (y

fI

- y

fII

) / (y

fi

)

m

ale:

y

fI

- y

fII

= 1 +

i

y

iI

- 1 -

i

y

iII

=

i

(y

iI

- y

iII

)

Po podstawieniu:

J

i

= (

i

/ s) [(y

fI

- y

fII

) / (y

fi

)

m

]

Wzór ten jest najbardziej ogólnym wzorem określającym gęstość

strumienia dyfundującego składnika i w stanie ustalonym.

40

Podstawowe prawa dyfuzji

w fazie gazowej

Na podstawie teorii kinetycznej można dla fazy gazowej

wyprowadzić bardziej ogólne prawo dyfuzji, którego szczególnym

przypadkiem jest prawo Fica. Opierając się na tzw. założeniach

Maxwella, otrzymuje się dla składnika i w układzie k-składnikowym

następujący wzór określający gęstość strumienia masy:

J

i

= -

iz

(d

i

/ dz)

gdzie:

iz

- zastępczy dynamiczny współczynnik dyfuzji składnika i w

układzie

wieloskładnikowym, kmol/(ms);

iz

= (1 +

i

y

i

) / [

(j=1, j≠i)

k

(y

i

/

ij

) - y

i

(j=1, j≠i)

k

(y

ji

/

ij

)]

gdzie:

ij

– binarny dynamiczny współczynnik dyfuzji w układzie

dwuskładnikowym i-j;

ij

= D

ij

c

m

c

m

=

j=1

k

c

j

=

m

/ M

m

gdzie: D

ij

- binarny kinematyczny współczynnik dyfuzji w układzie

dwuskładnikowym i-j, m

2

/s;

41

i

- parametr określający rodzaj dyfuzji:

i

= -

j=1

k

ji

ji

= J

j

/ J

i

(j = 1, 2, 3, …i, …k)

d

i

- różniczkowy moduł napędowy dyfuzji określony za pomocą wzoru:

d

i

= dy

i

/ y

fi

y

fi

- przeciwstężenie składnika i:

y

fi

= 1 +

i

y

i

Według Hoblera wzory te będą słuszne również dla fazy ciekłej.

42

Szczególne przypadki

dyfuzji

Wyprowadzone uprzednio wzory są prawdziwe dla każdego

przypadku dyfuzji. W praktyce bardzo często występują znaczne

uproszczenia.

Dyfuzja ekwimolarna przeciwkierunkowa

Jest to przypadek dyfuzji gdy:

j=1

k

J

j

= 0

Warunek ten oznacza, że dyfuzyjny ruch pewnych składników

w jedną stronę musi być stowarzyszony z dyfuzyjnym ruchem

pozostałych składników w stronę przeciwną. Dla układu

dwuskładnikowego A-B oznacza to, że:

J

A

= - J

B

i

=

j=1

k

J

j

/ J

i

= (1 / J

i

) J

j

= 0

y

fi

= 1

J

i

= (

i

/ s) (y

iI

- y

iII

)

Dla układu dwuskładnikowego A-B, otrzymujemy wyrażenie na

zastępczy współczynnik dyfuzji:

Az

= 1 / {(y

B

/

AB

) – [y

A

( -1 /

AB

)]} =

AB

43

Po podstawieniu otrzymanych wyników do podstawowego

równania różniczkowego dyfuzji otrzymujemy:

J

A

= -

AB

(dy

A

/ dz)

lub:

J

A

= - D

AB

(dc

A

/ dz)

Jest to klasyczne prawo Ficka. Zatem dla dyfuzji ekwimolarnej

przeciwkierunkowej prawo Ficka jest spełnione w sposób ścisły.

Dyfuzja składnika przez jeden lub kilka składników

inertnych

Z definicji przypadek ten występuje wówczas, gdy w układzie

dyfunduje tylko składnik i, pozostałe natomiast nie ulegają dyfuzji i

dlatego nazywa się je składnikami inertnymi (obojętnymi), zatem:

J

i

≠ 0; J

j

= 0 dla

j ≠ i

Po uwzględnieniu tego warunku w definicji parametru

i

otrzymuje się zależność:

i

= - (J

i

/ J

i

) = - 1

y

fi

= 1 - y

i

Wyrażenie określające zastępczy współczynnik dyfuzji przybiera

postać:

iz

= (1 - y

i

) / [

(j=1, j≠i)

k

(y

i

/

ij

)]

44

Dla układu dwuskłanikowego A-B (dyfuzja składnika A przez

inert B):

Az

= (1 – y

A

) / (y

B

/

AB

) =

AB

Wyrażenie określające gęstość strumienia składnika i dla

dyfuzji przez warstwę grubości s przybiera postać:

J

i

= (

iz

/ s) ln[(1 - y

iII

) / (1 – y

iI

)]

lub

J

i

= (

iz

/ s) [(y

iI

- y

iII

) / (1 - y

i

)

m

]

lub

J

i

= (

iz

/ s) [(Y

iI

- Y

iII

) / (1 - Y

i

)

m

]

Wyrażenia (1 - y

i

)

m

i (1 - Y

i

)

m

oznaczają średnie logarytmiczne

odpowiednich wartości w przekrojach I i II.

45

Dyfuzja nieustalona

Bardzo często w rzeczywistych układach strumień

dyfundującej masy zmienia się w czasie. Taki przypadek nazywamy

dyfuzja nieustaloną, Dyfuzję nieustaloną często omawia się przy okazji

różnego rodzaju rozważań teoretycznych. Podstawowym prawem,

opisującym dyfuzje nieustaloną, jest drugie prawo Ficka, które jest

ściśle słuszne dla dyfuzji ekwimolarnej, a w przybliżeniu dla małych

stężeń składnika i. W kartezjańskim układzie współrzędnych prawo to

ma postać równania:

c

i

/ = D

iz

[(

2

c

i

/ x

2

) + (

2

c

i

/ y

2

) + (

2

c

i

/ z

2

)] = D

iz

2

c

i

W bardzo wielu przypadkach dyfuzja zachodzi tylko w jednym

kierunku. Jeżeli tym kierunkiem jest oś z, to drugie prawo Ficka ma

postać najczęściej stosowaną:

c

i

/ = D

iz

(

2

c

i

/ z

2

)

Są to równania różniczkowe cząstkowe II rzędu (typu

parabolicznego).

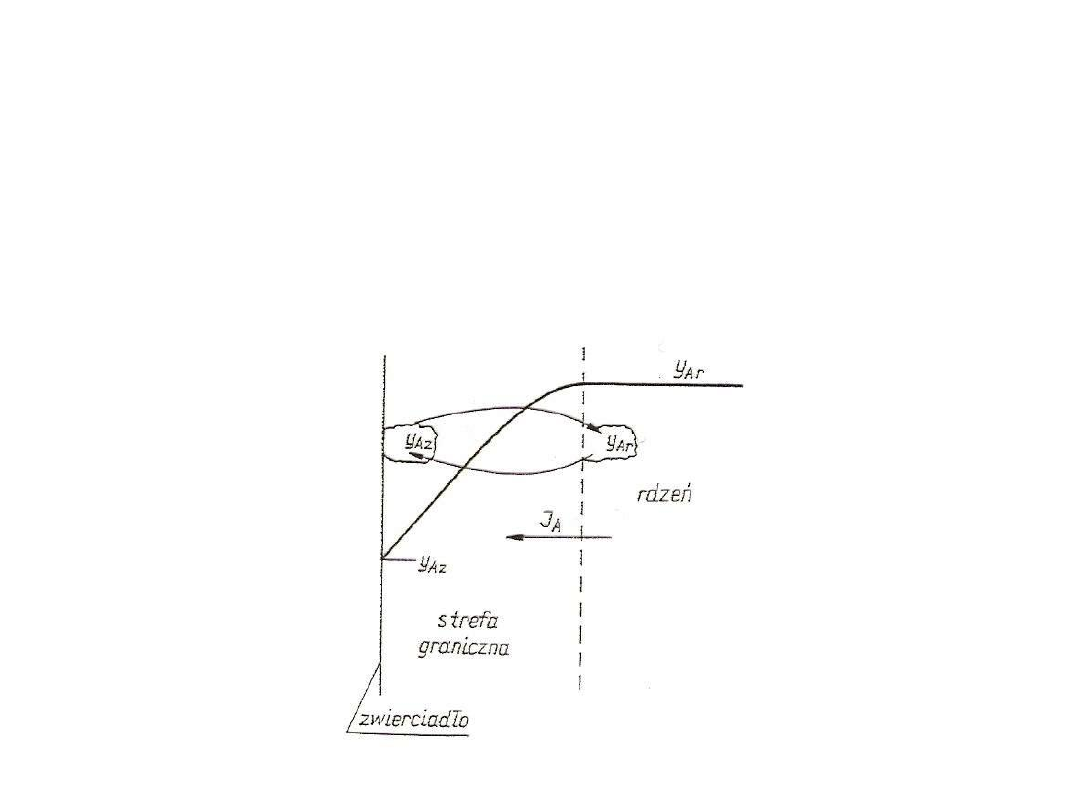

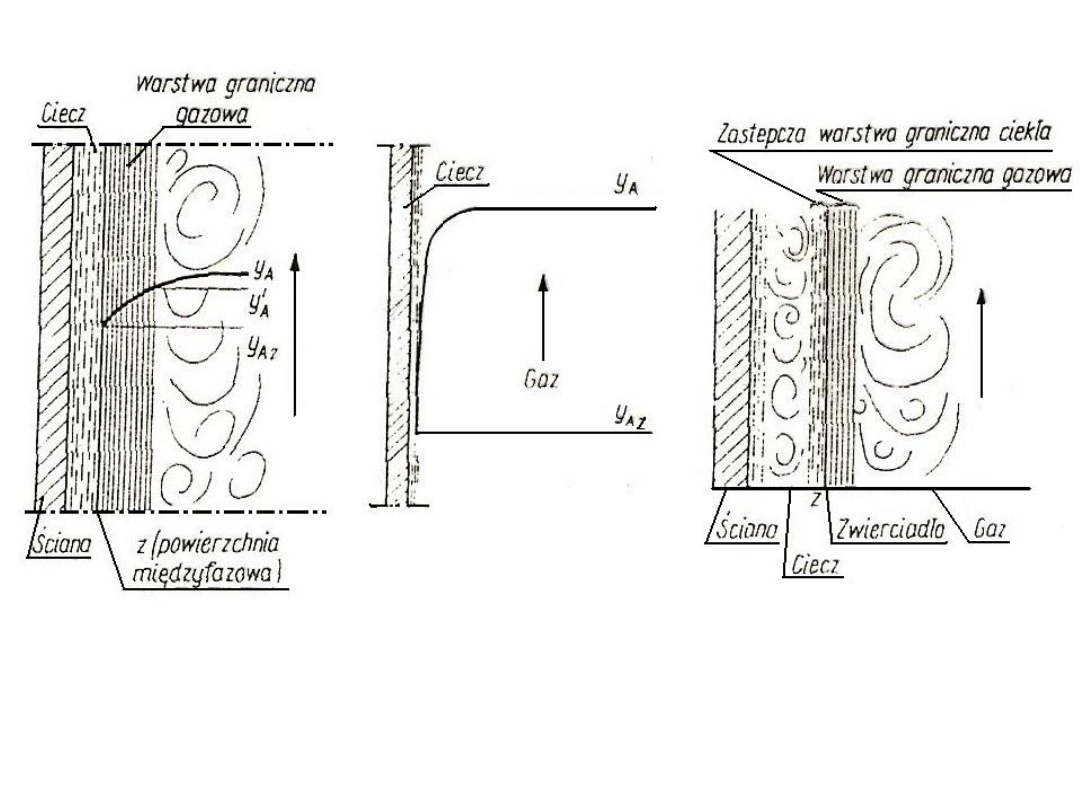

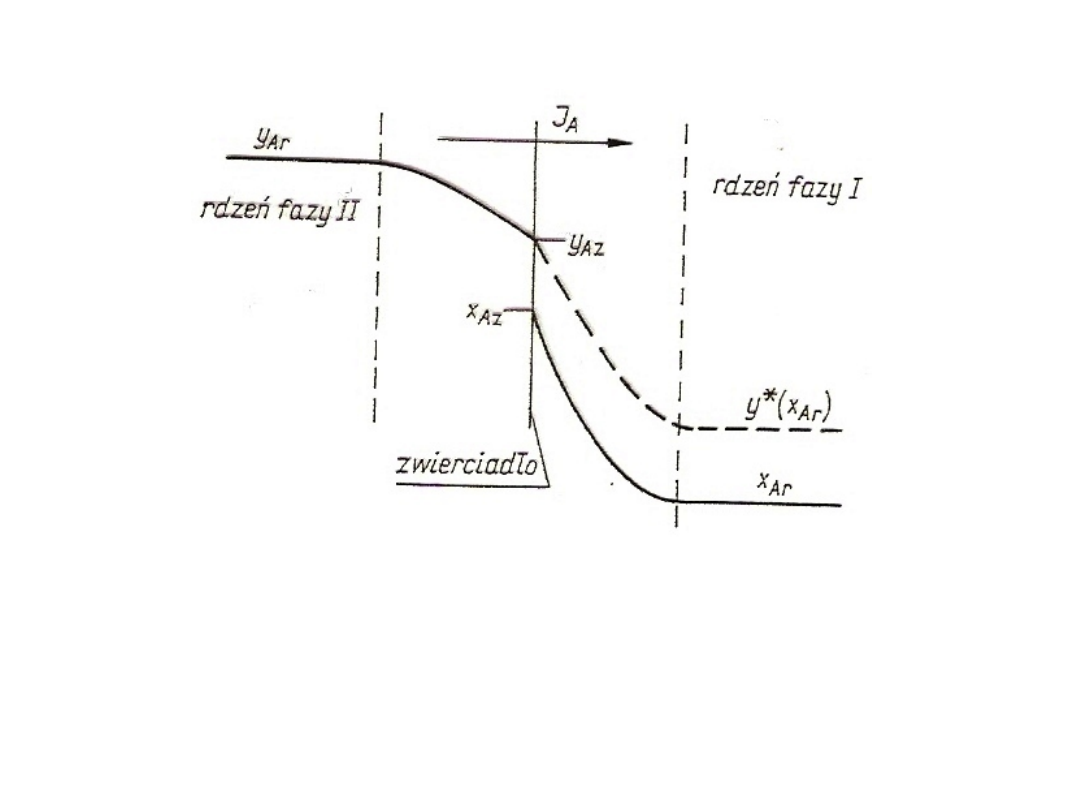

Transport masy przez wnikanie

Ogólna charakterystyka i podział wnikania

masy

W punkcie tym omówiono ruch jednego wyróżnionego składnika

A w układach jednofazowych wieloskładnikowych. Na wstępie zakłada

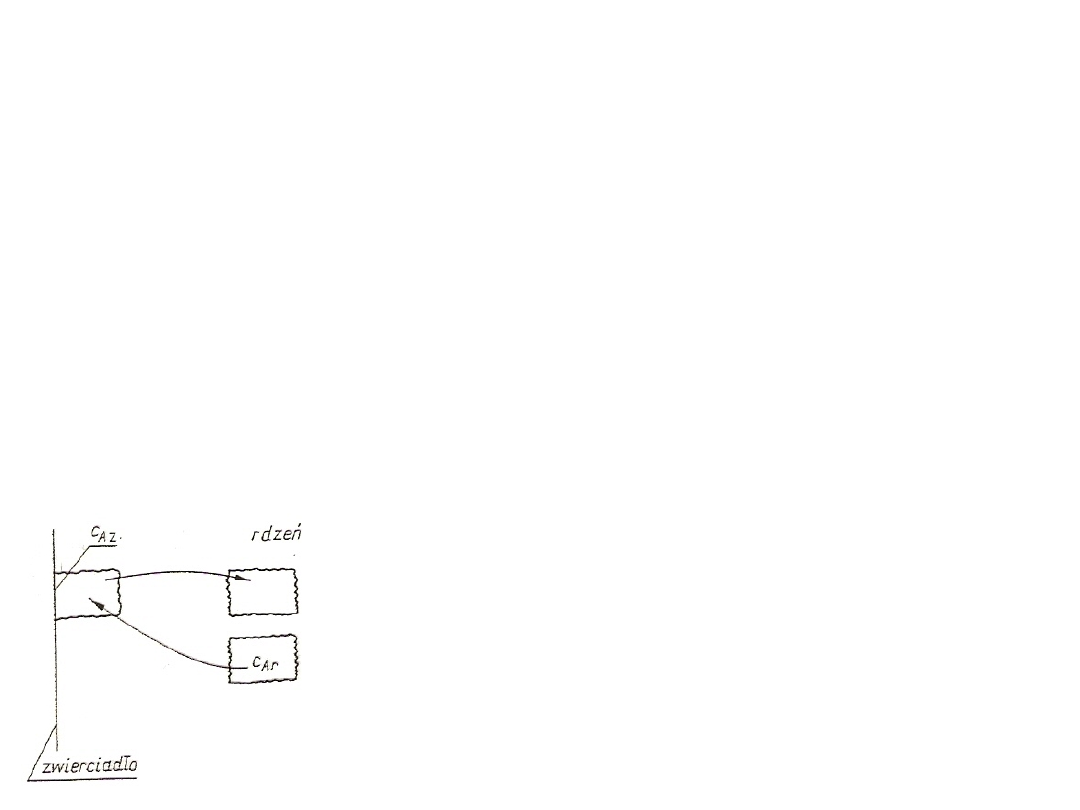

się, że w rozważanym układzie można wydzielić rdzeń, w którym

stężenia wszystkich składników są wyrównane, oraz pewną strefę

graniczną zawierającą brzeg układu. Tę część brzegu układu, która

styka się z inną fazą nazywa się powierzchnią międzyfazową lub

zwierciadłem i oznacza indeksem z.

Proces przenoszenia składnika A z rdzenia do zwierciadła lub ze

zwierciadła do rdzenia nazywa się wnikaniem masy. Składa się ono z

dwóch różnych mechanizmów – dyfuzji i konwekcji. Aby proces dyfuzji

był efektywny, konieczna jest różnica stężeń składnika A przy

zwierciadle i rdzeniu układu, czyli c

Az

≠ c

Ar

. Jeżeli c

Az

> c

Ar

, to składnik

jest przenoszony od zwierciadła do rdzenia, a jeżeli c

Az

< c

Ar

, to składnik

jest przenoszony od rdzenia do zwierciadła.

Konwekcja, czyli mechaniczne przenoszenie składnika A wraz z

innymi składnikami bądź do zwierciadła, bądź do rdzenia może

zachodzić nawet przy c

Az

= c

Ar

, jednak wówczas nie będzie ona

efektywna. Konwekcję dzieli się na wymuszoną (odbywa się na wskutek

wymuszonego ruchu w obrębie danej fazy) lub naturalną (ruch w

obrębie fazy wytwarza się samorzutnie, np. wskutek różnic gęstości w

różnych miejscach układu).

Wnikanie masy w fazach gazowej i ciekłej może się odbywać

zarówno poprzez dyfuzję, jak i konwekcję. W fazie stałej natomiast jest

możliwa tylko dyfuzja.

Rys. 15. Schemat procesu wnikania masy

48

Ilościowe określenie wnikania

masy

Ilościowo wnikanie masy składnika A określa się za pomocą

równania definicyjnego:

J

A

=

A

(

A

)

gdzie:

A

-

współczynnik wnikania masy, kmol/(m

2

s);

A

-

moduł napędowy wnikania masy.

Wartość współczynnika wnikania masy określa gęstość

strumienia wnikającej masy składnika A przy module napędowym (

A

)

= 1.

Moduł napędowy wnikania masy jest określony za pomocą

wzoru:

A

= (y

Ar

- y

Az

) / (y

fA

)

m

gdzie: (y

fA

)

m

-

średnia logarytmiczna z przeciwstężeń

składnika A w rdzeniu i

przy zwierciadle.

Dla dyfuzji ekwimolarnej lub dla małych stężeń składnika A

obowiązuje znacznie prostszy wzór:

A

= y

Ar

- y

Az

Dla innych przypadków dyfuzji można znaleźć odpowiednie

wyrażenia w literaturze specjalistycznej.

49

Współczynnik wnikania masy określony za pomocą wzoru

odnosi się do rzeczywistej powierzchni międzyfazowej, którą często jest

rudno wyznaczyć. Dlatego wnikanie masy jest odnoszone bądź do

jakiejś umownej powierzchni A

p

, np. do powierzchni przekroju aparatu,

bądź do jakiejś umownej objętości V

p

, np. do objętości aparatu. W

takich przypadkach rozważa się od razu cały strumień:

n`

A

=

Ap

A

p

A

lub:

n`

A

=

Vp

V

p

A

Współczynniki

Ap

lub

Vp

są ważne tylko dla aparatów

charakteryzujących się podobnymi parametrami geometrycznymi.

Bardzo często, zwłaszcza w ujęciach tradycyjnych, spotyka się

opis, w którym zamiast modułu napędowego

A

używa się różnicy

stężeń. Ponieważ sposobów wyrażania stężeń jest dosyć dużo, więc jest

wiele możliwych kombinacji. Stosunkowo najczęściej używa się do tego

celu koncentracji molowej c

A

. Gęstość strumienia wnikającej masy w

takim ujęciu wyraża się wzorem:

J

A

=

c

c

A

Indeks przy współczynniku oznacza rodzaj stężenia użytego

do określenia siły napędowej (wyrażenia użytego zamiast modułu

napędowego

A

).

50

Wzory określające gęstość strumienia wnikającej masy,

wyrażone za pomocą ułamków molowych lub stosunków molowych:

J

A

=

y

y

A

J

A

=

Y

Y

A

Tab. 6. (skrypt) k =

Faza gazowa

Faza ciekła

Ozn.

dyfuzja

p-kierun.

dyfuzja

jednokierun.

wzór uprosz.

wymiar

Ozn.

dyfuzja

p-kierun.

dyfuzja

jednokierun.

wzór

uprosz.

k

CG

k

G

(k

G

C

G

) /

(C

BG

m)

k

G

kmol A /

[m

2

s (kmol A

/

m

3

)] = m/s

k

CL

k

L

(k

L

C

L

) /

(C

BL

m)

k

L

k

ymol

k

G

C

G

(k

G

C

G

) /

(1-y

mol

)

m

k

G

C

G

kmol A /

[m

2

s (kmol A

/

kmol A+B)]

k

xmol

k

L

C

L

(k

L

C

L

) /

(1-x

mol

)

m

k

L

C

L

k

p

k

G

/

RT

(k

G

C

G

) /

(p

B

m)

k

G

/

RT

kmol A /

(m

2

s Pa)

-

-

-

-

k

Ymol

(k

G

C

G

) /

[(1+Y

mol

)

(1+Y

mol z

)]

(k

G

C

G

) /

(1+Y

mol

)

m

k

G

C

G

kmol A /

[m

2

s (kmol A

/

kmol B)]

k

Xmol

(k

L

C

L

) /

[(1+X

mol

)

(1+X

mol z

)]

(k

L

C

L

) /

(1+X

mol

)

m

k

L

C

L

k

Y

(k

G

C

G

m*) /

[(m*+Y)

(m*+Y

z

)]

(k

G

C

G

) /

(m*+Y)

m

(k

G

C

G

) /

m*

kmol A /

[m

2

s (kg A /

kg B)]

k

X

(k

L

C

L

m*) /

[(m*+X)

(m*+X

z

)]

(k

l

C

L

) /

(m*+X)

m

(k

L

C

L

) /

m*

51

Aby dokładnie scharakteryzować proces wnikania masy,

należy przede wszystkim zbadać zależności, jakim podlega

współczynnik wnikania masy .

- zależy od właściwości dyfuzyjnych układu, jak też od

warunków

hydrodynamicznych panujących w układzie.

Istnieje kilka teoretycznych modeli próbujących

matematycznie opisać proces wnikania masy.

We wszystkich rozważaniach zakłada się dyfuzję ekwimolarną

przeciwkierunkową lub małe stężenie składnika wnikającego oraz, że

słuszne jest zarówno pierwsze, jak i drugie prawo Ficka.

Należy zauważyć, że w tym ujęciu współczynnik wnikania

zależy od rodzaju użytego stężenia i od rodzaju dyfuzji. Obydwie te

zależności nie będą występować jeżeli użyje się modułu napędowego

A

. Oto zależność między współczynnikami

A

i

c

:

A

= (y

f

)

m

c

m

c

52

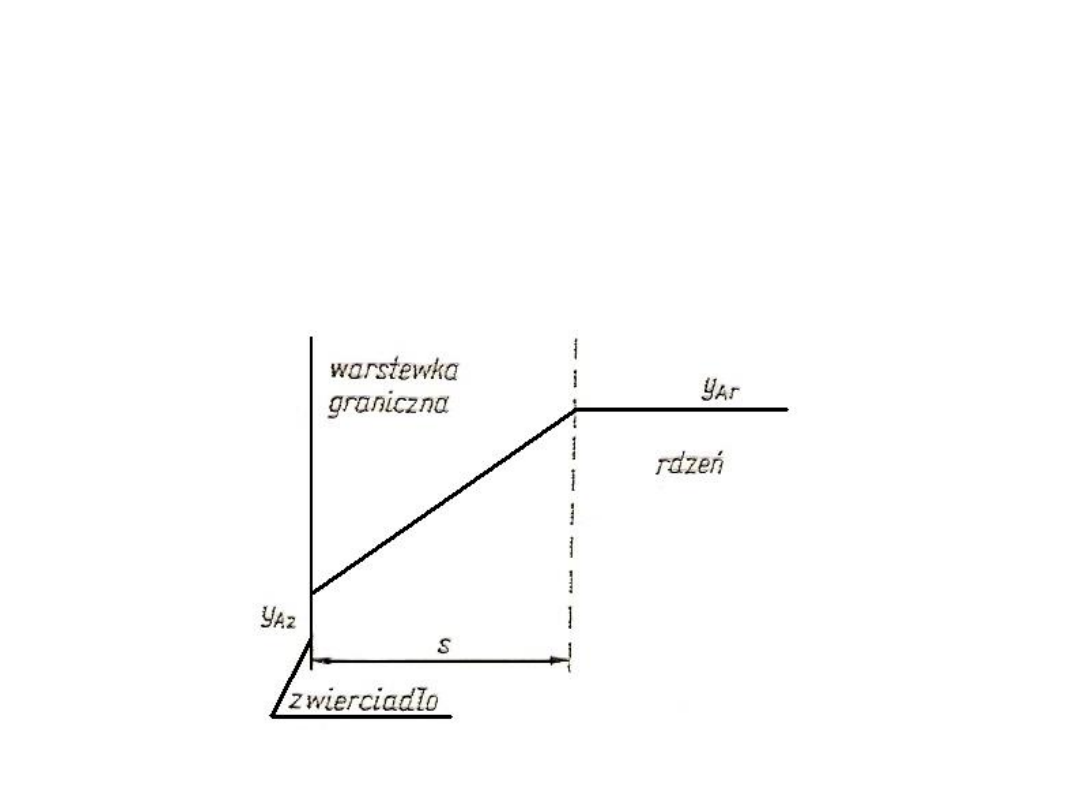

Teoretyczne modele wnikania

masy

Model warstewki granicznej Lewisa-Whitmana

Model ten zakłada, że rozważany układ składa się z rdzenia, w

którym stężenia wszystkich składników są wyrównane oraz z

nieruchomej warstewki granicznej. W rdzeniu zachodzi czysta

konwekcja, a w warstewce granicznej czysta dyfuzja.

Rys. 16. Rozkład stężeń składnika A wg modelu warstwy granicznej

53

Rozkład stężeń wnikającego składnika A przedstawiono na rys.

16. Ponieważ w rdzeniu stężenia są wyrównane, efektywny ruch masy

zachodzi tylko w warstewce granicznej. Gęstość strumienia wnikającej

masy:

J

A

= (

Az

/ s) ( y

Ar

– y

Az

)

Wartość J

A

można również wyrazić wzorem określającym wnikanie

masy:

J

A

=

A

( y

Ar

– y

Az

)

Z porównania tych wzorów wynika:

A

= (

Az

/ s) = (D

A

c

m

) / s

Do obliczenia współczynnika

A

konieczna jest znajomość

grubości warstewki granicznej s.

54

Rys. 17. Przykładowy

model wnikania masy

w fazie gazowej,

oznaczony przy

pomocy stężeń y

A

Rys. 18. Rozkład

stężeń przy wnikaniu

masy w fazie gazowej

Rys. 19. model ilustrujący

koncepcję dwóch warstw

granicznych

55

Model penetracji Hibgiego

Model ten został w zasadzie opracowany dla fazy ciekłej, jednakże

można za jego pomocą opisywać również wnikanie w fazie gazowej.

Założenia są następujące:

1. Stężenie składnika A na powierzchni międzyfazowej jest stałe i

wynosi c

Az

.

2. Stężenie składnika A w rdzeniu fazy jest wyrównane i wynosi c

Ar

.

3. Na powierzchni międzyfazowej znajdują się nieruchome elementy tej

fazy. Elementy te przebywają na powierzchni przez czas , a

następnie wskutek ruchu burzliwego zostają przenoszone do rdzenia.

Na powstałe miejsce przedostaje się inny element z rdzenia.

4. Długość elementu jest nieskończona. Stężenie składnika A w dużej

odległości od zwierciadła jest równe jego stężeniu w rdzeniu, czyli:

lim

z ∞

c

A

= c

Ar

Rys. 20. Schemat penetracyjnego wnikania

masy

56

Podczas przebywania elementu przy powierzchni odbywa się

nieustalona dyfuzja składnika A. Strumień wnikającego składnika zmienia

się w czasie. Średnia wartość tego strumienia jest równa średniej

całkowej z zawartości chwilowych względem czasu.

Na podstawie powyższych założeń przez rozwiązanie równania

dyfuzji nieustalonej uzyskuje się wzór teoretyczny na obliczanie

współczynnika wnikania masy przy znanej wartości czasu przebywania

elementów na powierzchni :

A

= 2 [D

Az

/ ()]

1/2

c

m

Model odnawiania powierzchni Danckwertsa

Jest to pewna modyfikacja modelu Higbiego. Wszystkie założenia

są w nim takie same, jak w modelu penetracji. Jedyna różnicą jest

założenie, że czas przebywania elementów na powierzchni jest losowy

(przypadkowy), natomiast stały jest parametr rozkładu czasów

przebywania p

s

zwany szybkością odnawiania powierzchni. Wynikiem

końcowym modelu jest wzór:

A

= [D

Az

p

s

]

1/2

c

m

Praktyczne zastosowanie wzoru wymaga znajomości parametru

p

s

.

Badania doświadczalne wykazują, że w układach o przepływie

zbliżonym do laminarnego wnikanie masy jest lepiej opisane przez teorię

warstewkową. W układach o większej burzliwości przepływu, bardziej

adekwatne są modele penetracyjne.

57

Sposoby wyznaczania

współczynników wnikania masy

Znajomość współczynników wnikania masy jest nieodzowna w

obliczeniach wymienników masy. Współczynniki wnikania masy mogą

być wyznaczone w sposób teoretyczny, półempiryczny i czysto

doświadczalny. Końcowe wzory określające współczynniki wnikania masy

są najczęściej przedstawiane za pomocą liczb bezwymiarowych.

Przedstawianie takie daje pewne uogólnienie wynikające z teorii

podobieństwa. najczęsciej stosuje się następujące liczby bezwymiarowe:

Liczba Sherwooda – Sh:

Sh = (

A

L) /

Az

≈ (

C

L) / D

Az

„L” oznacza tutaj wymiar liniowy. W każdym przypadku wymiar ten

powinien być ściśle zdefiniowany.

Liczba Reynoldsa – Re:

Re = (w L ) /

Zarówno prędkość w, jak i wymiar liniowy L są wielkościami

umownymi i powinny być ściśle zdefiniowane w każdym przypadku.

Liczba Reynoldsa charakteryzuje w pewnym sensie warunki

hydrodynamiczne panujące w układzie. Można przyjąć, że większej

wartości Re odpowiada większa burzliwość.

58

Liczba Schmidta – Sc:

Sc = v / D

Az

= / (M

m

Az

)

Liczba Schmidta jest zależna tylko od właściwości

fizykochemicznych układu. może być zależna od temperatury poprzez

lepkość i współczynnik dyfuzji.

Liczba Fouriera – Fo:

Fo = (D

A

) / L

2

Wielkość oznacza tutaj czas trwania procesu. Liczba Fouriera

charakteryzuje niestacjonarność procesu.

Liczba Pecleta – Pe:

Pe = (w L) / D

A

= Re · Sc

Wzory określające wnikanie masy bardzo często doprowadza się do

postaci:

Sh = f(Re, Sc, Fo, Pe, …)

Funkcja f najczęściej ma postać potęgową. Szczególnie postacie

wzorów dla różnych procesów i aparatów można znaleźć w literaturze

fachowej i naukowej.

59

Współczynnik dyfuzji

W poprzednich rozważaniach wprowadzono dwa współczynniki

dyfuzji: kinematyczny D

ij

[m

2

/s] i dynamiczny

ij

[kmol/(m s)].

Współczynniki te są związane równaniem:

ij

= D

ij

c

m

dla fazy ciekłej:

c

m

=

m

/ M

m

w którym c

m

oznacza całkowitą koncentrację.

Wielkość tę dla fazy gazowej pod umiarkowanym ciśnieniem

można obliczyć ze wzoru:

c

m

= p / (R T)

Współczynniki D

ij

i D

ji

oraz

ij

i

ji

nazywa się binarnymi

współczynnikami dyfuzji. Wychodząc z założenia Maxwella można

wykazać, że dla układów dwuskładnikowych:

D

AB

= D

BA

Binarne współczynniki dyfuzji są zatem sobie równe. Zależność

ta jest ścisła dla dwuskładnikowych układów gazowych.

60

Tab. 7.

61

Jeżeli całkowanie podstawowego równania różniczkowego

przeprowadzi się w granicach od y

iI

do pewnego y

i

, to otrzyma się

rozkład stężeń składnika i wzdłuż drogi dla tego przypadku:

y

i

= 1 – (1 – y

iII

)

z/s

(1 – y

iI

)

1-(z/s)

Przypadek dyfuzji jednego składnika przez inerty występuje

często w praktyce w procesach absorpcji lub desorpcji. Pewne

zastrzeżenie może tutaj budzić założenie, że inertne składniki nie

dyfundują. Przecież również dla nich występują gradienty stężeń w

kierunku przeciwnym, a więc powinny one dyfundować w tym kierunku.

W rzeczywistych układach absorpcyjnych i desorbcyjnych dyfuzja

składników inertnych jednak nie występuje. Dzieje się tak dlatego, że

opór w drugiej fazie jest tak duży dla tych składników, że nie mogą one

przepływać z jednej fazy do drugiej. A zatem można przyjąć, że w

warunkach ustalonych nie przepływają one (nie dyfundują) również w

obrębie jednej fazy.

W celu otrzymania rozkładu stężenia składnika i na drodze

dyfuzji całkuje się równanie w granicach od y

iI

do pewnego y

i

:

y

i

= y

iI

– (z / s) (y

iI

– y

iII

)

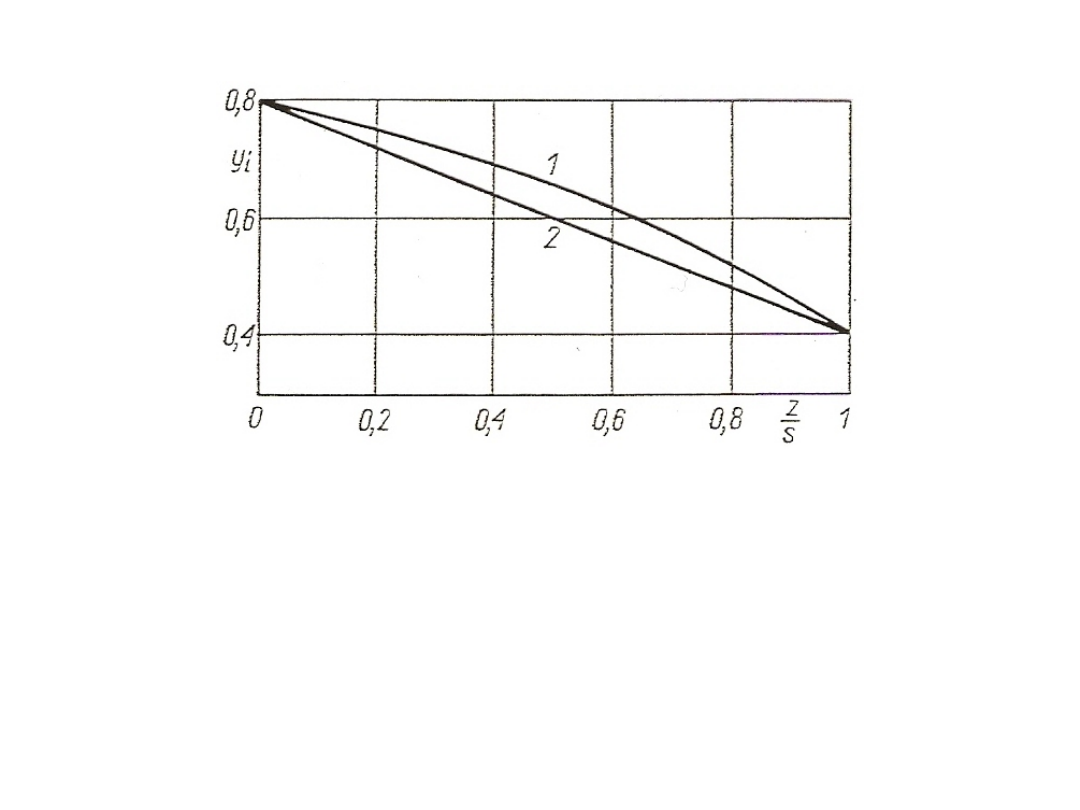

Jest to rozkład liniowy, przedstawiony graficznie na rys. 21.

62

Rys. 21. Rozkład stężeń: 1 – podczas dyfuzji przez inert;

2 – podczas dyfuzji ekwimolarnej przeciwkierunkowej

Przypadek dyfuzji ekwimolarnej występuje przede wszystkim

w procesach rektyfikacji. Otrzymane wzory można stosować również

w innych przypadkach, gdy stężenie rozważanego składnika i jest

małe. Wtedy y

i

<< 1 y

fi

≈ 1.

63

Przenikanie masy (dwie fazy) k-składników założenia:

- rozważać będziemy ruch wyróżnionego składnika A. Pozostałe

składniki mogą być obojętne lub również mogą się poruszać;

- każda faza składa się z rdzenia o wyrównanych stężeniach wszystkich

składników oraz ze strefy granicznej;

- strefy graniczne obydwu faz stykają się ze sobą wzdłuż powierzchni

międzyfazowej, którą nazywa się zwierciadłem.

Proces polegający na przenoszeniu składnika A z rdzenia jednej

fazy do rdzeni drugiej fazy nazywa się przenikaniem masy składnika

A:

Proces przenikania masy można podzielić na:

1. Proces wnikania masy od rdzenia fazy I do zwierciadła.

2. Proces przechodzenia masy przez zwierciadło.

3. Proces wnikania masy od zwierciadła do fazy II.

x – ułamki molowe w fazie I;

y - ułamki molowe w fazie II;

Ilościowo przenikanie masy jest dla danego układu określone

przez strumień składnika A przechodzący z fazy do fazy.

Podstawowym zagadnieniem w opisie przenikania masy jest więc

określenie gęstości strumienia J

A

. Rozważamy proces ustalony.

Gęstość strumienia przenikającej masy.

Współczynnik przenikania masy

W celu wyprowadzenia ogólnego wzoru określającego

przenikanie masy trzeba przyjąć następujące założenia:

1. Znane są współczynniki wnikania masy w obu fazach

AI

i

AII

.

2. Znana jest linia równowagi y*

A

= f(x

A

).

3. Na powierzchni międzyfazowej panuje równowaga międzyfazowa

składnika A:

y

Az

= y*(x

Az

)

Założenie to jest jednoznaczne ze stwierdzeniem, że powierzchnia

międzyfazowa nie stawia żadnego oporu dla ruchu składnika A.

4. Rodzaj dyfuzji w obu fazach jest taki sam, tzn. współczynnik ε

charakteryzujący dyfuzję jest jednakowy w obydwu fazach. Założenie

to jest słuszne dla ustalonego wnikania masy bez przebiegu reakcji

chemicznej. w przypadku wystąpienia reakcji chemicznej założenie

to może nie być słuszne.

65

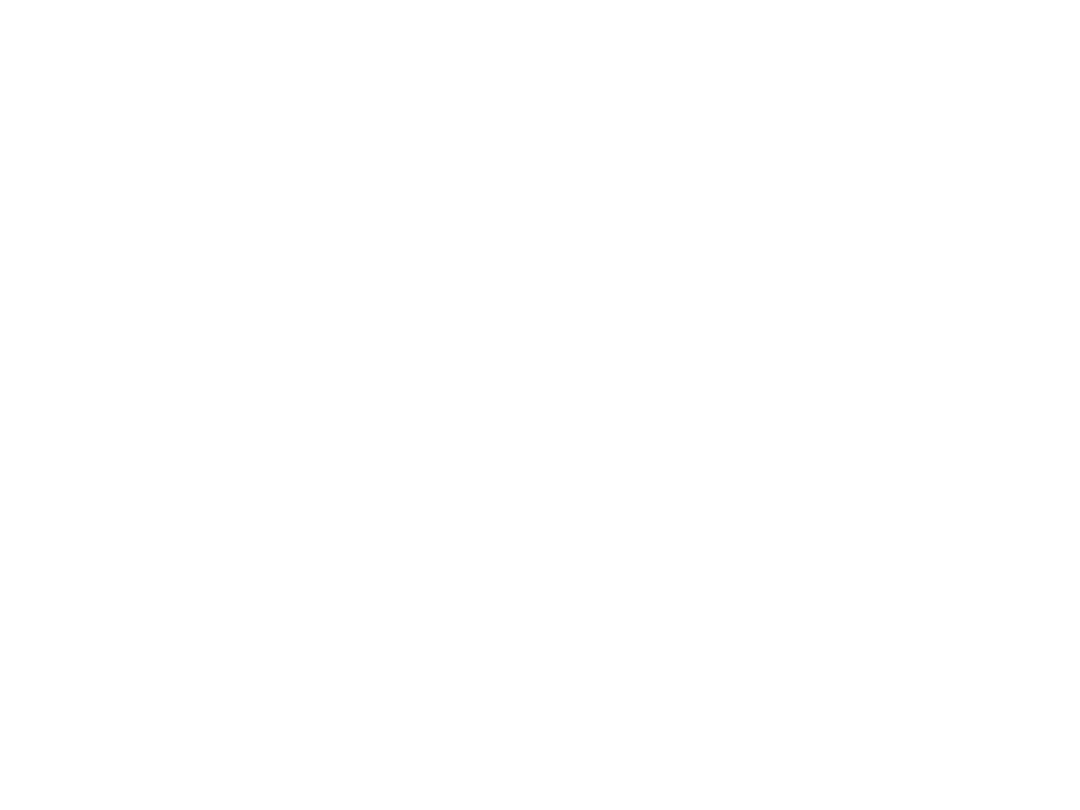

Rys. 22. Przykład rozkładu stężeń składnika A podczas przenikania masy

Ponieważ przenikanie jest ustalone, całkowita gęstość

strumienia masy przenikającej J

A

musi być równa gęstości strumienia

masy składnika A wnikającej od rdzenia fazy II do zwierciadła, jak

również gęstość strumienia masy składnika A wnikającej od

zwierciadła do rdzenia fazy I.

66

Gęstość strumienia masy przy wnikaniu można opisać

podstawowymi równaniami wnikania masy:

J

A

=

AII

(

A

)

II

oraz:

J

A

=

AI

(

A

)

I

gdzie: (

A

)

II

- moduł napędowy wnikania masy w fazie II;

(

A

)

I

-

moduł napędowy wnikania masy w fazie I;

Wielkości te można rozpisać:

(

A

)

I

= (y

Ar

– y

Az

) / (y

f

)

m

= (1 /

A

) ln[(1 +

A

y

Ar

) / (1 +

A

y

Az

)]

(

A

)

II

=(x

Ar

– x

Az

) / (x

f

)

m

= (1 /

A

) ln[(1 +

A

x

Ar

) / (1 +

A

x

Az

)]

zatem:

J

A

= (

AII

/

A

) ln[(1 +

A

y

Ar

) / (1 +

A

y

Az

)]

J

A

= (

AI

/

A

) ln[(1 +

A

x

Ar

) / (1 +

A

x

Az

)]

Następnie wzory te dzieli się stronami odpowiednio przez

AII

i

AI

:

J

A

/

AII

= (1 /

A

) ln[(1 +

A

y

Ar

) / (1 +

A

y

Az

)] = (1 /

A

) [ln(1 +

A

y

Ar

) - ln(1 +

A

y

Az

)]

J

A

/

AI

= (1 /

A

) ln[(1 +

A

x

Ar

) / (1 +

A

x

Az

)] = (1 /

A

) [ln(1 +

A

x

Ar

) - ln(1 +

A

x

Az

)]

J

A

=

AII

(

A

)

II

=

AII

(y

Ar

– y

Az

)

J

A

=

AI

(

A

)

I

=

AI

(x

Ar

– x

Az

)

67

Po podzieleniu powyższych równań stronami oraz odpowiednim

przekształceniu otrzymuje się równanie:

y

Az

= - (

AI

/

AII

) (x

Az

– x

Ar

) + y

Ar

Ze względu na x

Az

i y

Az

jet to równanie prostej przechodzącej

przez punkt (x

Ar

, y

Ar

) i mającej nachylenie (-

AI

,

AII

).

Na powierzchni międzyfazowej panuje równowaga, co oznacza,

że:

y

Az

= y*(x

Az

)

Zatem:

y*(x

Az

) = (-

AI

/

AII

) (x

Az

– x

Ar

) + y

Ar

Punkt, którego współrzędne określają stężenia x

Az

i y

Az

, leży

zatem na przecięciu prostej z linią równowagi.

Można też pokazać graficzną interpretacje zamiennika n dla

przenikania z dyfuzją ekwimolarną przeciwkierunkową lub przy małych

stężeniach składnika A. Ze wzoru definicyjnego można otrzymać:

n = [y*(x

Az

) - y*(x

Ar

)] / (x

Az

– x

Ar

)

Jak wynika z powyższego wzoru, zamiennik n dla tego

przypadku jest równy nachyleniu linii prostej przechodzącej przez

punkty B i C.

68

Następnie w celu wyeliminowania stężeń przy zwierciadle

wprowadza się wielkość n określoną wzorem:

n = {ln[1 +

A

y*(x

Az

)] – ln[1 +

A

y*(x

Ar

)]} / [ln(1 +

A

x

Az

) – ln(1 +

A

x

Ar

)]

gdzie: - równowagowe stężenie składnika A do jego stężenia w rdzeniu

fazy I.

Obie strony równania mnoży się przez n:

(n J

A

) /

AJ

= (1 /

A

) {ln(1 +

A

y

Ar

) - ln[1 +

A

y*(x

Az

)]}

Następnie dodaje się stronami równania:

J

A

[(1 /

AII

) + (n /

AI

)] = (1 /

A

) {ln(1 +

A

y

Ar

) - ln[1 +

A

y*(x

Az

)]}

Prawą stronę powyższej równości oznacza się przez (

A

)

0II

i

nazywa ogólnym modułem napędowym przenikania masy:

(

A

)

0II

=(1 /

A

) {ln(1 +

A

y

Ar

) - ln[1 +

A

y*(x

Az

)]}

Wyrażenie określające można przedstawić w prostszej postaci,

wprowadzając średnią logarytmiczną. Można bardzo łatwo wykazać, że:

(

A

)

0II

= [y

Ar

- y*(x

Az

)] / (y

f

)

m

gdzie: (y

f

)

m

- średnia logarytmiczna z wyrażeń (1 +

A

y

Ar

) i [1 +

A

y*(x

Ar

)].

Moduł napędowy (

A

)

0II

można obliczyć znając stężenie

składnika A w rdzeniu obu faz.

J

A

= (

A

)

0II

/ [(1 /

AII

) + (n /

AI

)]

69

Bezpośrednie korzystanie ze wzoru definicyjnego, jest niemożliwe z

powodu nieznajomości wartości stężeń przy powierzchni międzyfazowej.

Dlatego trzeba go tak przekształcać, aby otrzymać wyrażenie nadające się do

bezpośredniego zastosowania:

n = {ln[1 +

A

y*(x

Ar

)]} / ln(1 +

A

y

Ar

)

Jeżeli występujące w tym wzorze przyrosty skończone zastąpi się

przyrostami różniczkowymi, to popełniony błąd nie będzie duży. Zatem:

n = {dln[1 +

A

y*(x

Ar

)]} / dln(1 +

A

y

Ar

) = { (1 +

A

x

Ar

) / [1 +

A

y*(x

Ar

) ] } (dy*

/ dx)

x=xAr

Wyrażenie (dy* / dx) określa nachylenie linii równowagi w układzie x-

y, które oznacza się symbolem m

y

:

(dy* / dx)

x=xAr

= m

y

Wyrażenie określające zamiennik n otrzymuje zatem postać:

n = m

y

{(1 +

A

x

Ar

) / [1 +

A

y*(x

Ar

)]}

Znając wartość m

y

,

A

, x

Ar

i y*(x

Ar

) można obliczyć wartość zamiennika

n, a następnie wartość współczynnika przenikania masy k

A

.

Po wprowadzeniu współczynnika przenikania masy k

AII

otrzymuje się

podstawowe równanie przenikania masy:

J

A

= k

AII

(

A

)

0II

Równanie to jest prawdziwe w zastosowaniu do ustalonego przenikania, dla

różnych rodzajów dyfuzji, pod warunkiem, że w obydwu fazach zachodzi ten

sam rodzaj dyfuzji.

70

Jeżeli w obydwu fazach występuje dyfuzja ekwimolarna

przeciwkierunkowa lub stężenia składnika A są małe, powyższe wzory

znacznie się upraszczają. Ponieważ

A

= 0 i y

f

= 1, więc:

(

A

)

0II

= y

Ar

- y*(x

Ar

)

oraz:

n = m

y

Przypadki dyfuzji ekwimolarnej przeciwkierunkowej oraz dyfuzji w

małych stężeniach są bardzo częste, dlatego dokładnie rozważono

przenikanie masy w tych warunkach.

J

A

= (

A

)

0II

/( 1 /

AII

) + (n /

AI

)

Wzór ten jest nieco podobny do wzoru Ohma znanego z elektroniki.

Gęstość strumienia odpowiada natężeniu prądu, a moduł napędowy

odpowiada napięciu. Wobec tego wyrażenie w mianowniku powinno

odpowiadać oporowi przewodnika. Zgodnie z tą analogią mianownik

wyrażenia nazywa się oporem przenikania masy, a odwrotność oporu

przenikania nazywa się współczynnikiem przenikania masy i oznacza literką

k

A

. Zgodnie z tym:

1 / k

AII

= (1 /

AII

) + (n /

AI

)

Indeks II przy współczynniku k

A

oraz przy ogólnym module

napędowym (

A

)

0

oznacza, że za punkt odniesienia jest przyjęta faza II.

Moduł napędowy jest wyrażony za pomocą stężeń właściwych dla tej fazy.

W rozważanym przypadku stężeniami tymi są ułamki molowe y

A

.

71

Do obliczenia wartości współczynnika przenikania masy,

potrzebne są wartości współczynników wnikania

AII

i

AI

oraz wielkość

n, która jest nazywana zamiennikiem stężeń.

Rys. 23. Rozkład stężeń przy

przenikaniu składnika A w przypadku

dyfuzji ekwimolarnej

przeciwprądowej

Rys. 24. Wykreślna ilustracja

przenikania masy w układzie stężeń

x

A

-y

A

w przypadku dyfuzji

ekwimolarnej przeciwprądowej

72

Analogie

Wartości współczynników wnikania masy potrzebne do obliczeń

projektowych otrzymuje się najczęściej z badań eksperymentalnych.

Dzięki możliwości porównywania różnych układów wyniki uzyskane dla

jednego układu można przenieść na inny i w ten sposób częściowo

zaoszczędzić czas i koszty eksperymentu.

Jest to możliwe wówczas, gdy zachodzi analogia

MATEMATYCZNA różne pod względem fizycznym procesy stosują się

do tych samych praw matematycznych.

Analogia taka zachodzi w przypadku transportu pędu, ciepła i

masy. Dzięki niej, ze znanych np. współczynników wnikania ciepła,

można wnioskować o wartości współczynników wnikania masy i

odwrotnie.

Należy jednak pamiętać, że tylko w niektórych przypadkach ta

analogia jest ścisła, jest to w większości przypadków przybliżenie.

które umożliwia właściwe ukierunkowanie badań teoretycznych lub

eksperymentalnych w celu znalezienia właściwych zależności.

73

Analogie między transportem

pędu, ciepła i masy

Podstawą analogi transportu pędu, ciepła i masy jest

podobieństwo podstawowych praw opisujących te procesy, tzn. prawa

Newtona, Fouriera i Ficka, które dla jednego kierunku z mają postać:

F

S

/ (A ) = - (dw / dz) (prawo Newtona)

Q* / (A c

P

) = - a (dT / dz)

(prawo Fouriera)

n`

A

/ A = - D

Az

(dc

A

/ dz) (prawo Ficka)

gdzie: , a i D

Az

- podstawowe współczynniki kinetyczne, m

2

/s;

Q*

- strumień ciepła, W;

n`

A

- strumień masy, kmol/s;

F

s

- siła naprężeń statycznych odpowiadająca

strumieniowi pędu, N.

74

W rozważaniach analogi często wykorzystuje się analizę

wymiarową, w której operuje się liczbami bezwymiarowymi zwanymi

liczbami podobieństwa. Definicje podstawowych liczb bezwymiarowych

wynikają ze stosunków współczynników , a i D

Az

w powyższych

wzorach – są to odpowiednio liczby Prandtla – Pr, Schmidta – Sc i

Lewisa – Le:

Pr = / a = (c

P

) / = (c

P

) /

Sc = / D

Az

= ( c

m

) /

Az

= / (M

m

Az

)

Le = a / D

Az

= / (c

P

Az

M

m

) = Sc / Pr

W teorii analogi transportu masy i pędu często stosuje się

Liczbę Stantona St:

St = Sh / (Re Sc)

gdzie: Sh i Re – liczby Sherwooda i Reynoldsa zdefiniowane wzorami.

Analogia transportu masy i pędu daje wyniki w przypadku

przepływu płynu przez rurociągi. Przy założeniu odpowiedniego

rozkładu prędkości w rurociągu otrzymuje się wzory nazywane

odpowiednio analogami Reynoldsa, Taylora, Karmana i Colburna.

Analogia Reynoldsa:

St = / 8

W analogi tej zakłada się w całym przekroju ruch burzliwy i równość Sc

= 1.

75

Analogia Taylora

St = ( / 8) / [1 + 5 ( / 8)

1/2

(Sc – 1)]

Do wyprowadzenia powyższego wzoru wykorzystuje się uniwersalny

rozkład prędkości.

Analogia Karmana

W analogi tej zakłada się istnienie w rurociągu trzech stref: przepływu

laminarnego, przepływu burzliwego i przejściowej:

St = ( / 8) / {1 + 5 ( / 8)

1/2

[Sc – 1 + ln((5 Sc + 1)/6)]}

Jeżeli Sc = 1, to zarówno analogia Taylora jak i Karmana sprowadzają się

do prostej analogi Reynoldsa.

Analogia Colburna

St = ( / 8) / Sc

2/3

Po rozwinięciu liczby Stantona otrzymuje się analogię Colburna w

postaci:

Sh / (Re Sc

1/3

) = ( / 8)

Doświadczenia wykazały, że analogia Colburna daje bardzo dobre

wyniki.

Na podstawie powyższych wzorów można obliczyć współczynnik

wnikania masy korzystając ze znajomości łatwego do wyznaczenia

współczynnika oporu występującego we wzorze Darcy`ego-

Weissbacha.

76

Dzięki analogi w procesach transportu ciepła i masy można

wyznaczyć współczynnik wnikania masy, korzystając ze wzorów

wyprowadzonych na podstawie badań wnikania ciepła.

Współczynnik przewodzenia temperatury (współczynnik

wyrównania temperatury, dyfuzji ciepła) a:

a = / (c

P

)

[m

2

/s]

Kinematyczny współczynnik lepkości [m

2

/s].

=

Zastępczy wymiar liniowy

z

:

z

= [

2

/ (g

2

)]

1/3

(zastępczy wymiar poprzeczny dla przepływu nieustalonego).

77

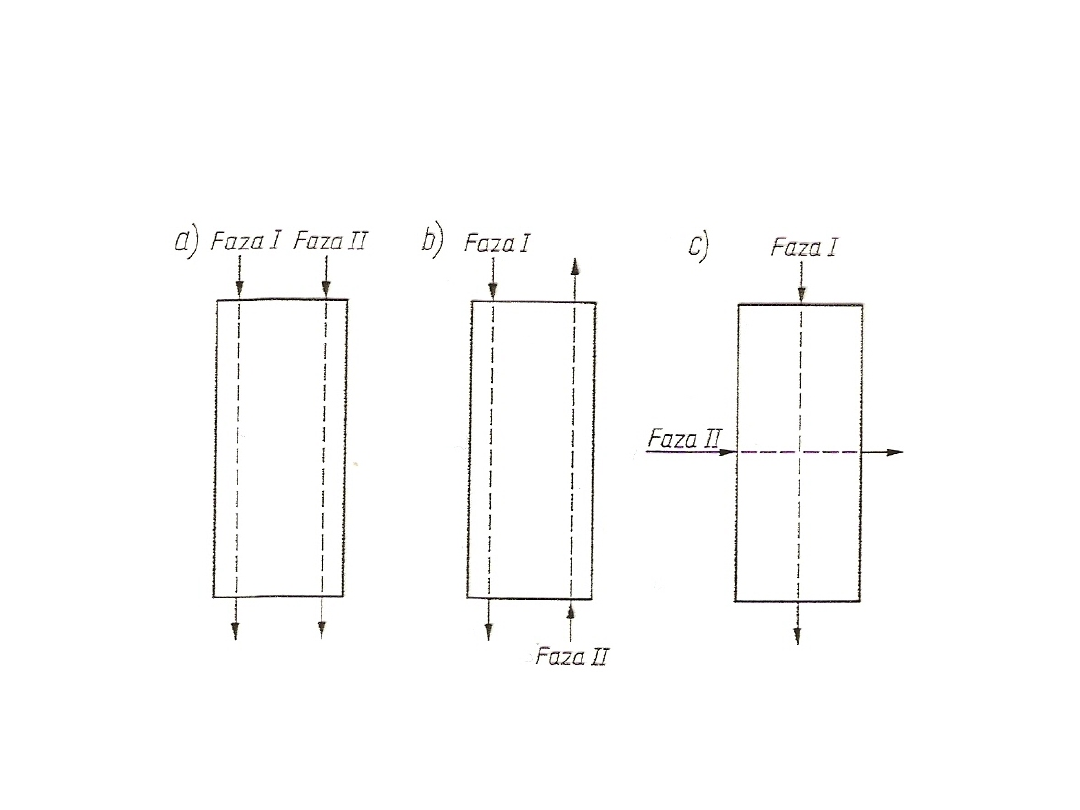

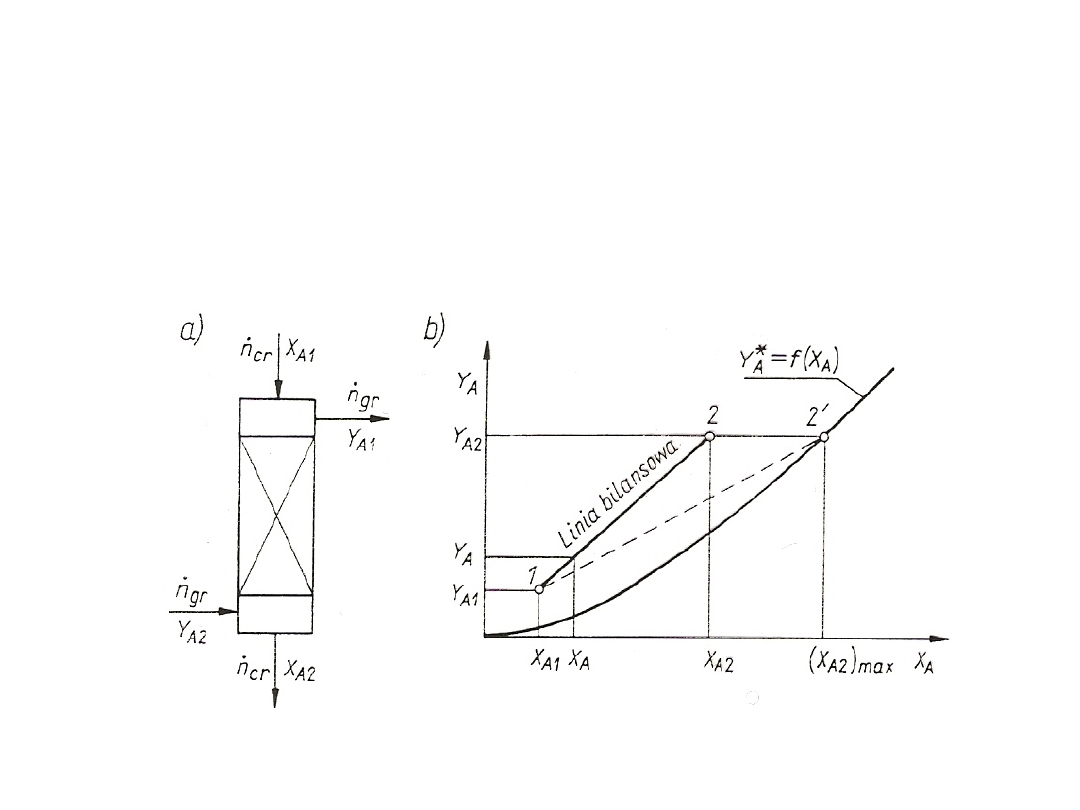

Ogólne zasady obliczania

wymienników masy

Rys. 25. Sposoby prowadzenia faz w wymiennikach masy:

a) współprąd, b) przeciwprąd, c) prąd krzyżowy

Bilanse materiałowe

ciągłych wymienników

masy

Rozważania ogólne

W obliczeniach wymienników masy bardzo ważną rolę

odgrywają bilanse materiałowe, a zwłaszcza bilans wymienianego

składnika, np. A. Zakłada się, że w wymienniku kontaktują się fazy I i II

oraz, że jest wymieniany składnika A. Aby rozważania uogólnić stosuje

się tzw. uogólnione strumienie

I

,

II

i

A

oraz uogólnione stężenia S

A

i

Z

A

. Szczegółowe znaczenie tych symboli dla konkretnych procesów

zestawiono w tabeli poniżej. Indeksem r oznaczono tam strumienie

składników inertnych, czyli rozpuszczalników. Na kolejnym rysunku

przedstawiono graficzną ilustracje bilansu materiałowego w układzie

stężeń uogólnionych dla współprądu oraz przeciwprądu. Bilans ogólny

nie zależy od sposobu prowadzenia faz i zapisać można go w postaci

równania:

Ip

S

Ap

+

IIp

Z

Ap

=

Ik

S

Ak

+

IIk

Z

Ak

Strumień wymienianego składnika A można wyrazić za pomocą

równań:

A

=

IIp

Z

Ap

-

IIk

Z

Ak

=

Ik

S

Ak

-

Ip

S

Ap

79

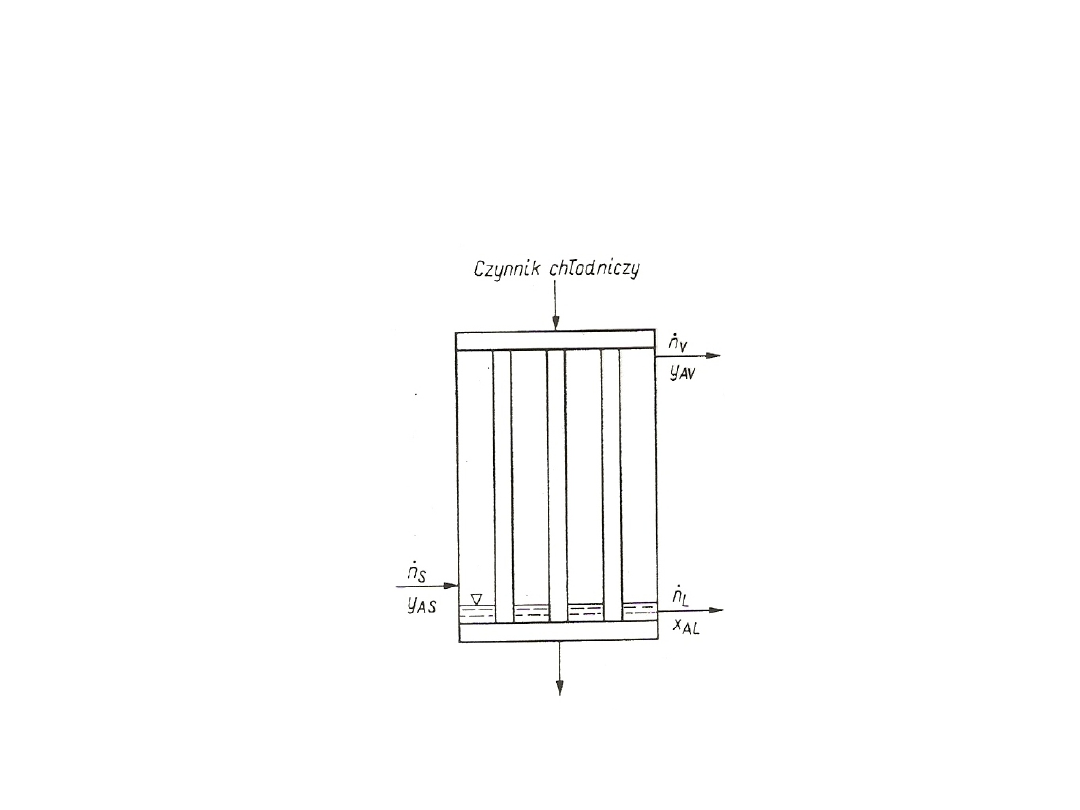

Tab. 8. Zestawienie strumieni i stężeń uogólnionych

Na ogół strumienie przepływających faz zmieniają się wzdłuż

aparatu (kolumny). Często jednak można tak dobrać stężenia S

A

i Z

A

,

aby odpowiednie strumienie

I

i

II

były stałe wzdłuż całego aparatu.

Oznaczenie:

I

I

A

S

A

Z

A

Proces:

Absorpcja, desorpcja

- dyfuzja przez inert

n`

cr

n`

gr

n`

A

X

A

Y

A

m`

cr

m`

gr

m`

A

X`

A

Y`

A

V`

c

V`

g

n`

A

c

cA

c

gA

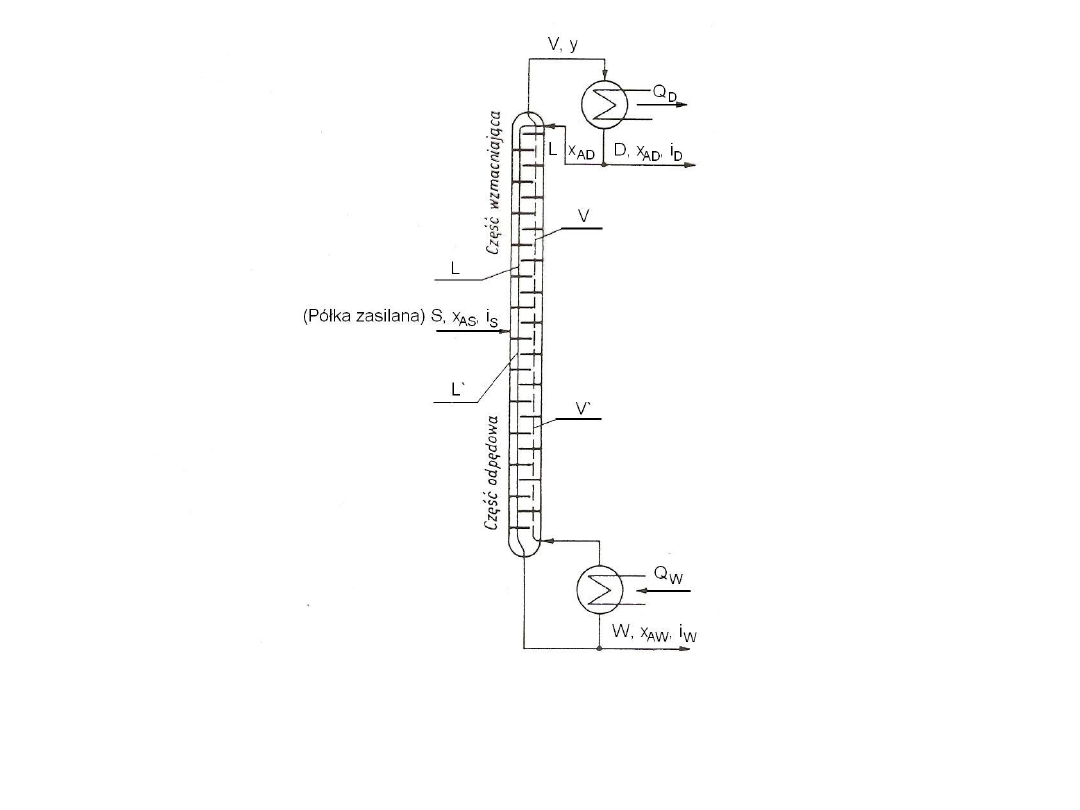

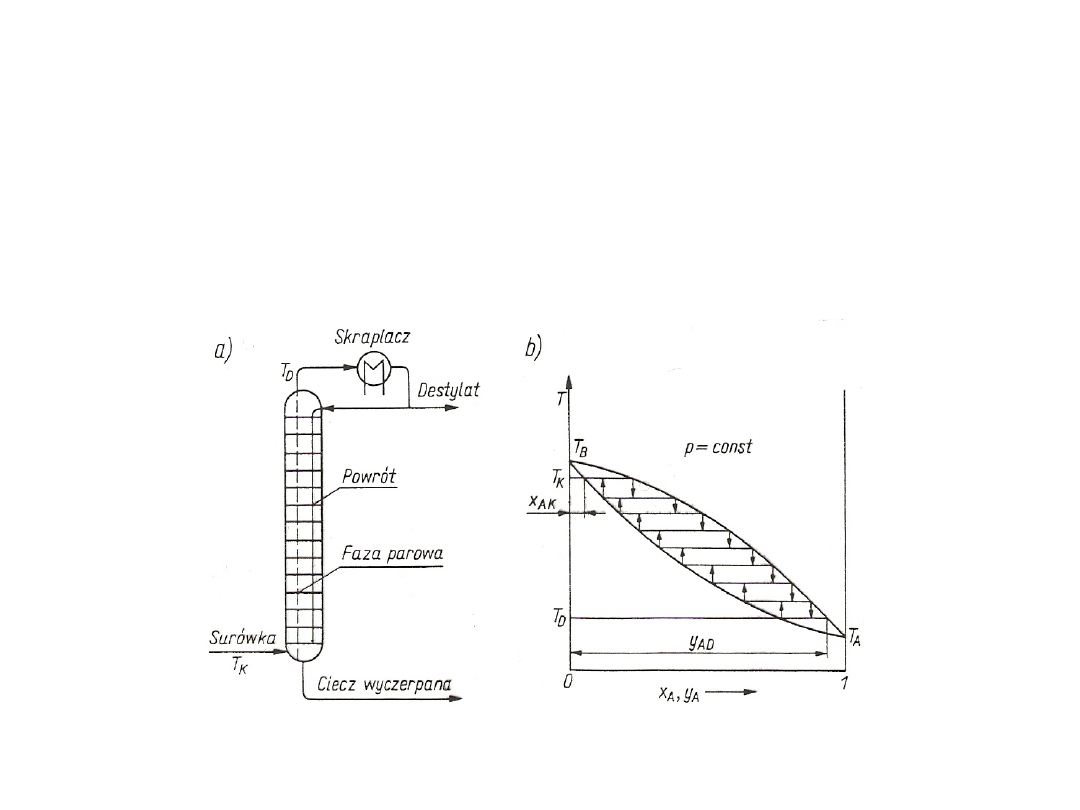

Destylacja, rektyfikacja

- dyfuzja ekwimolarna

przeciwkierunkowa

n`

c

n`

g

n`

A

x

A

y

A

m`

c

m`

g

m`

A

x`

A

y`

A

80

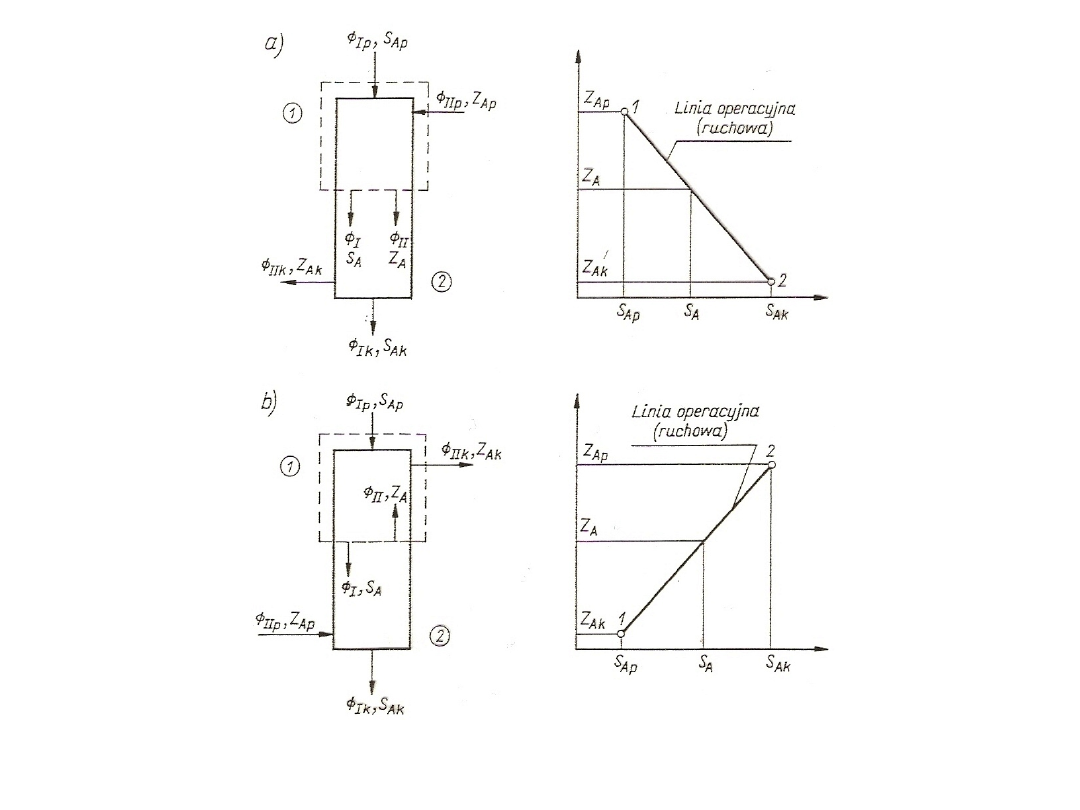

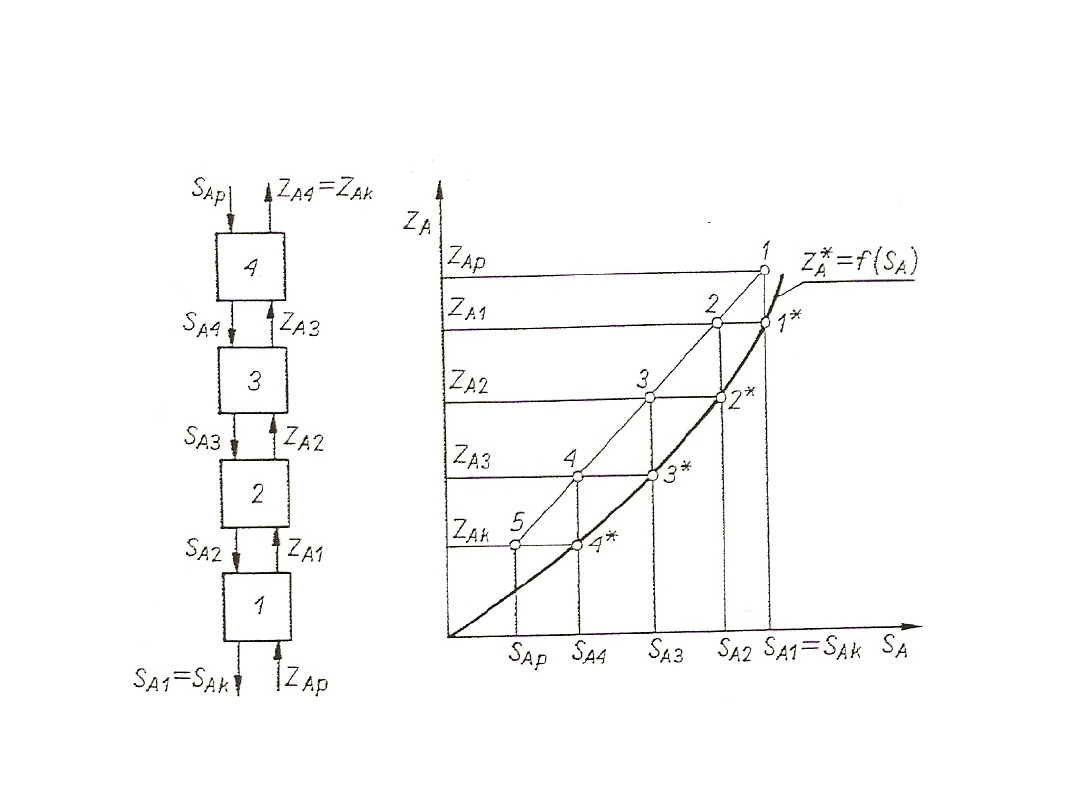

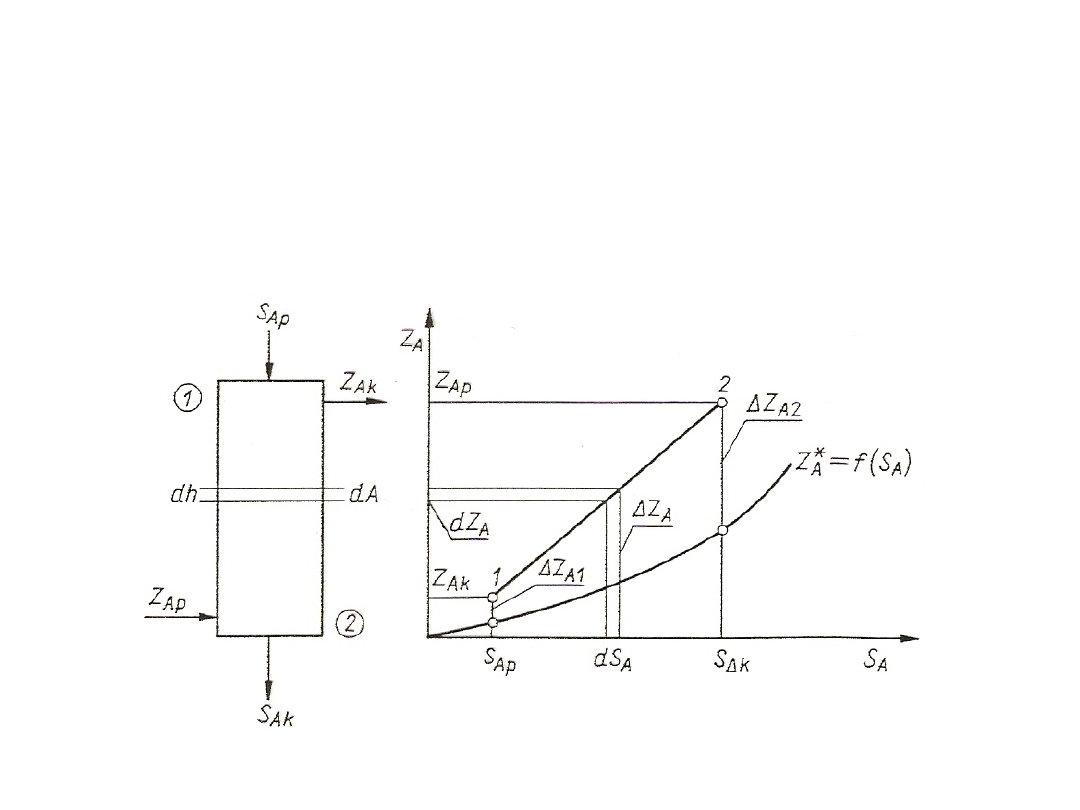

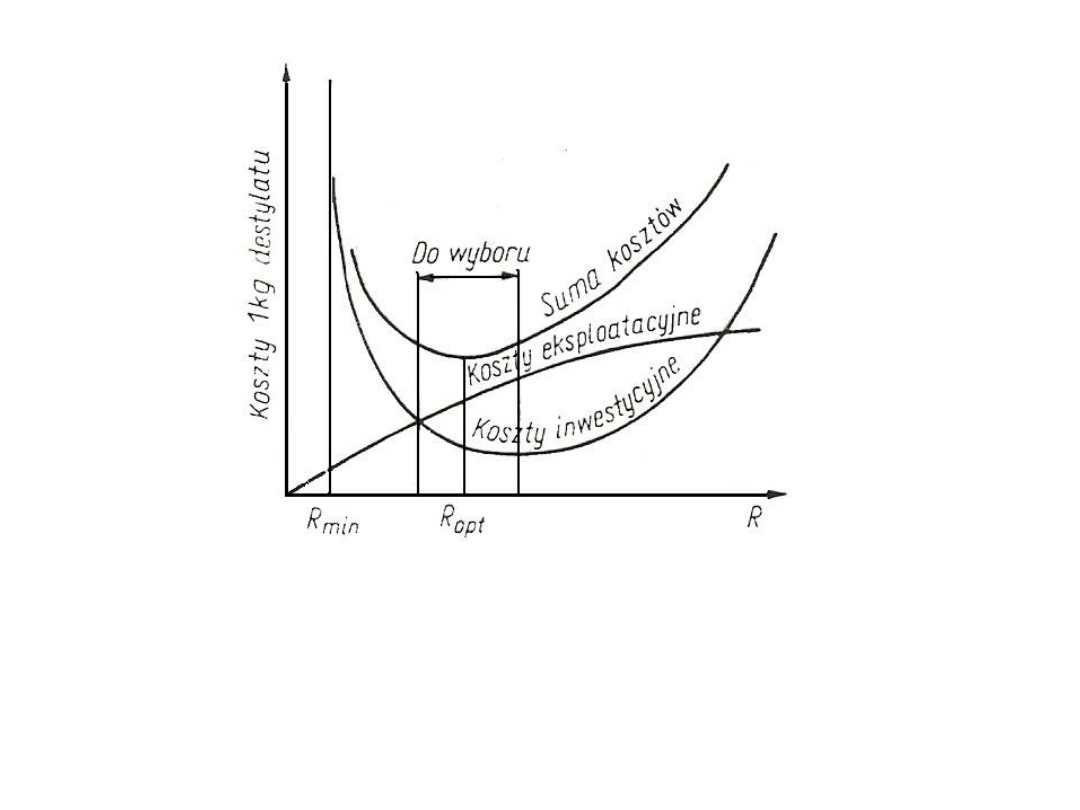

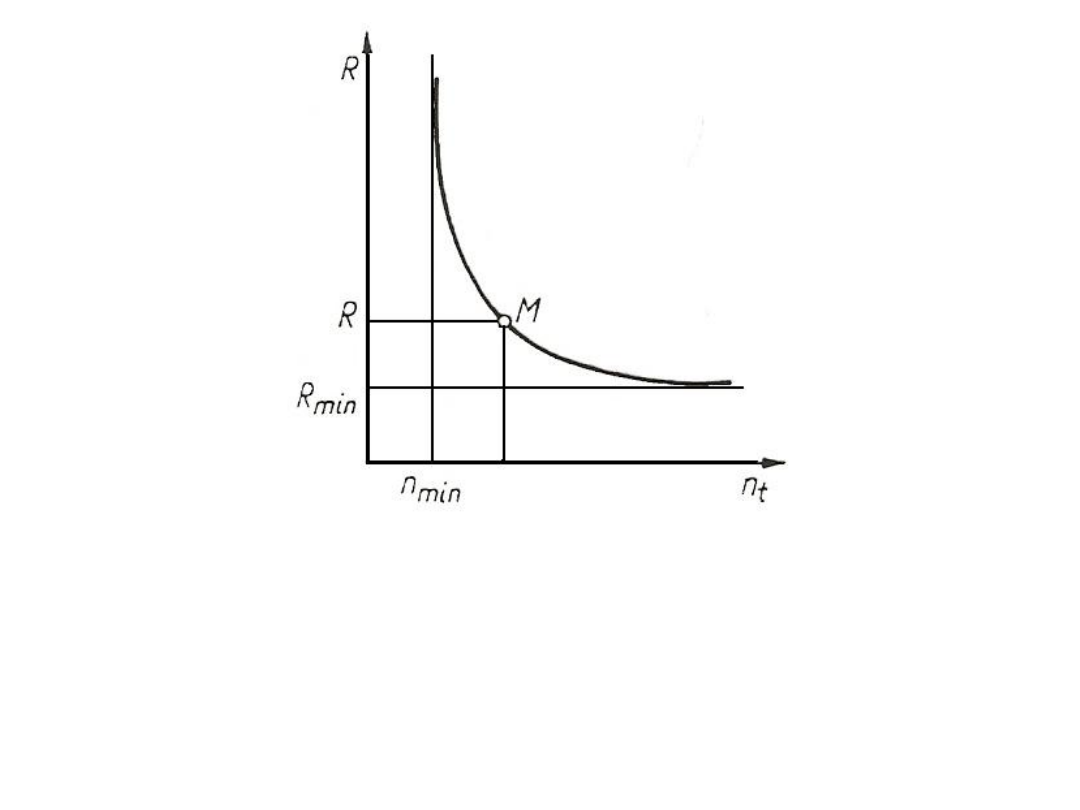

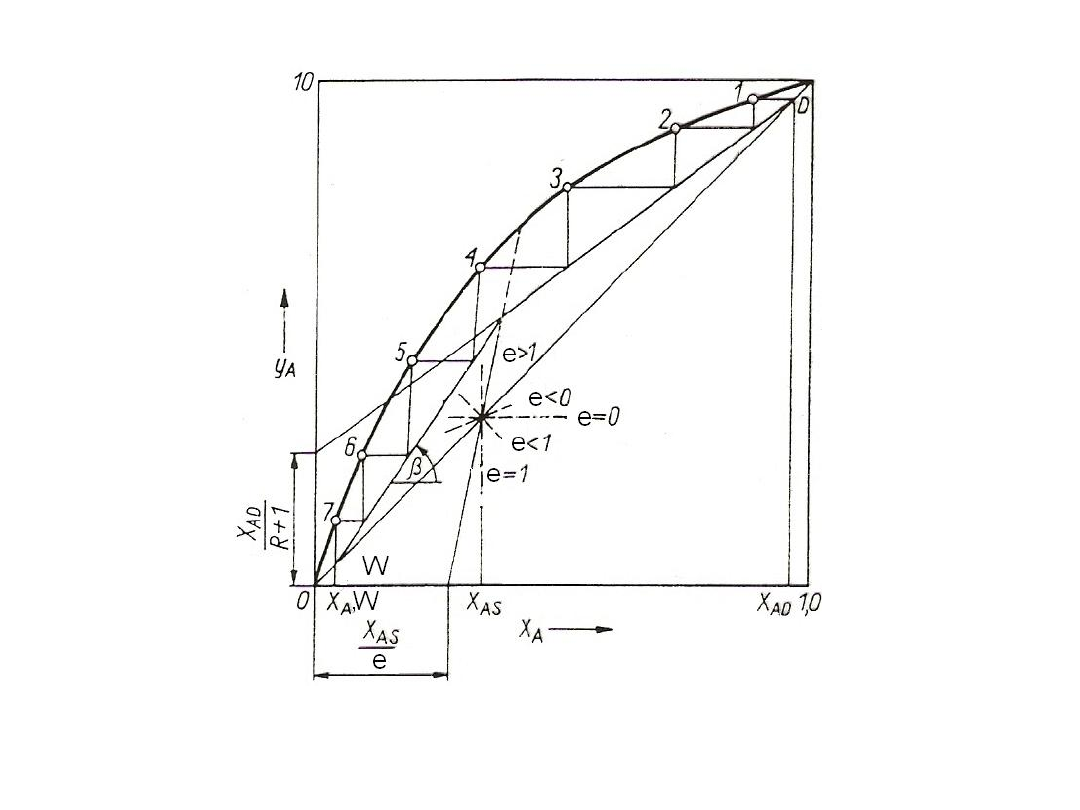

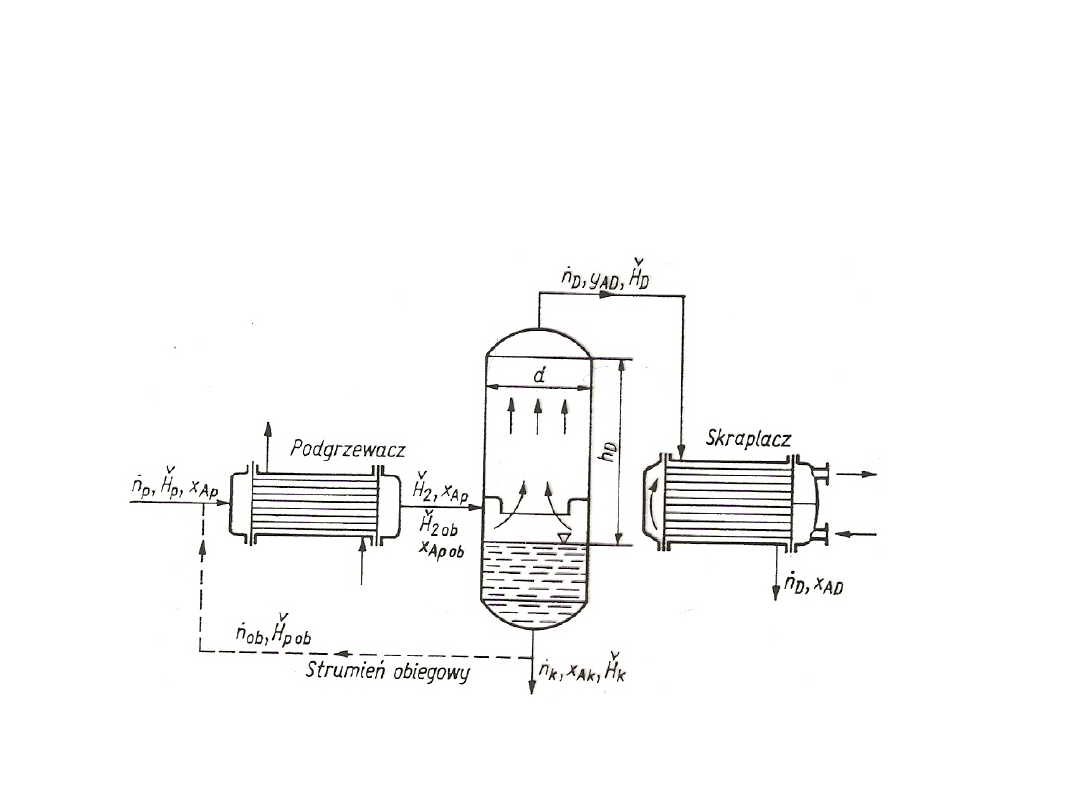

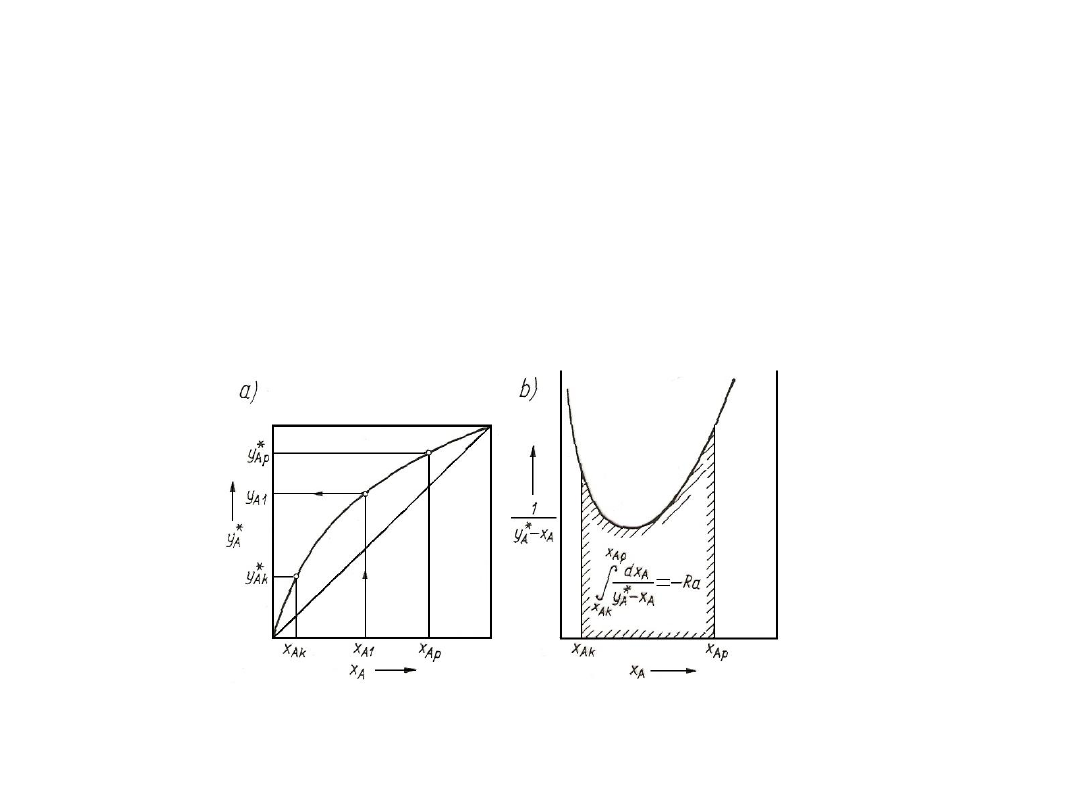

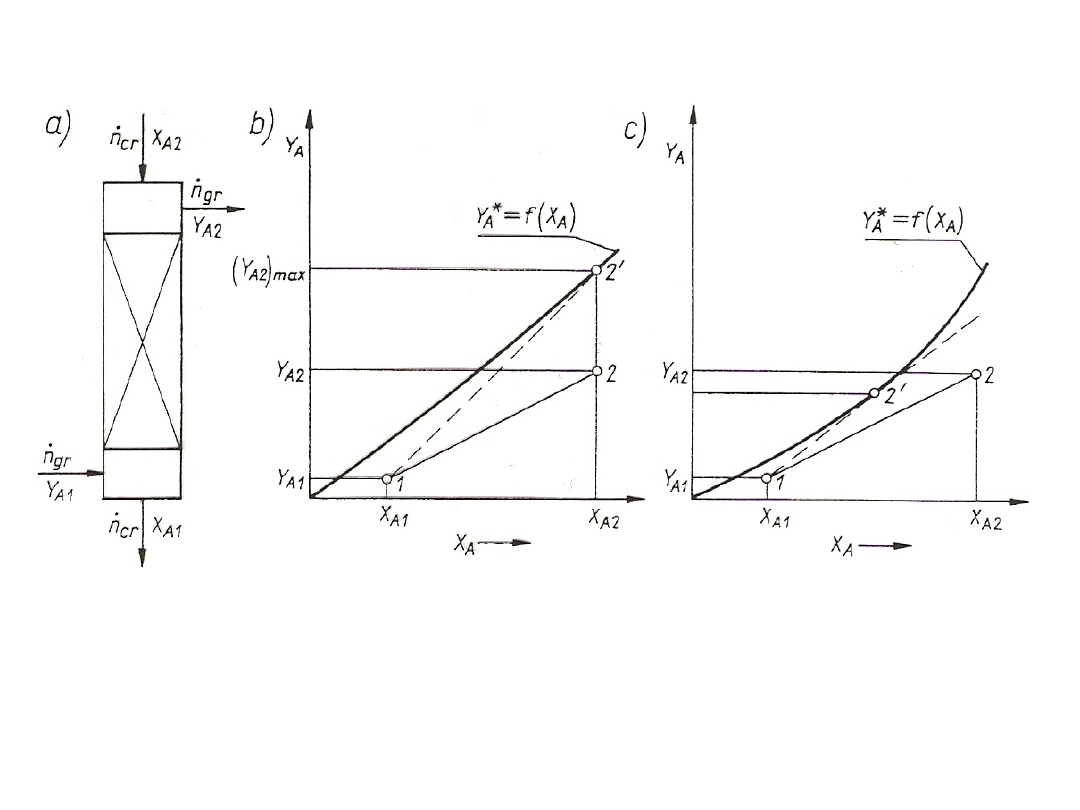

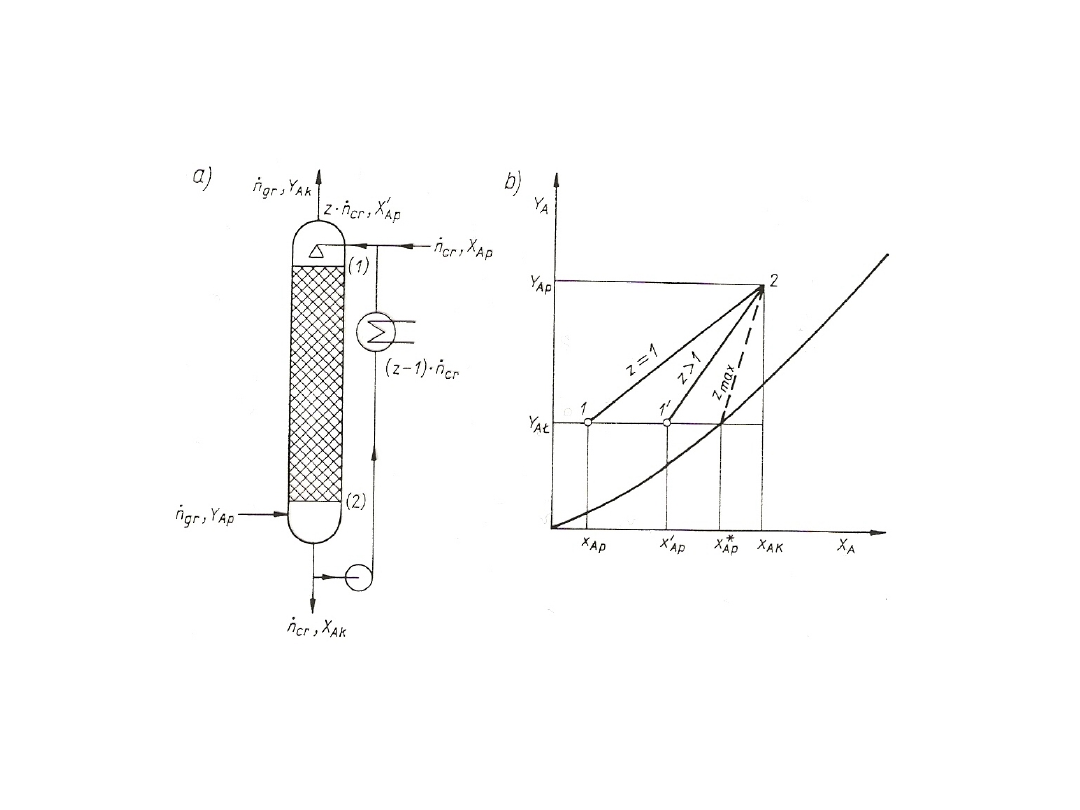

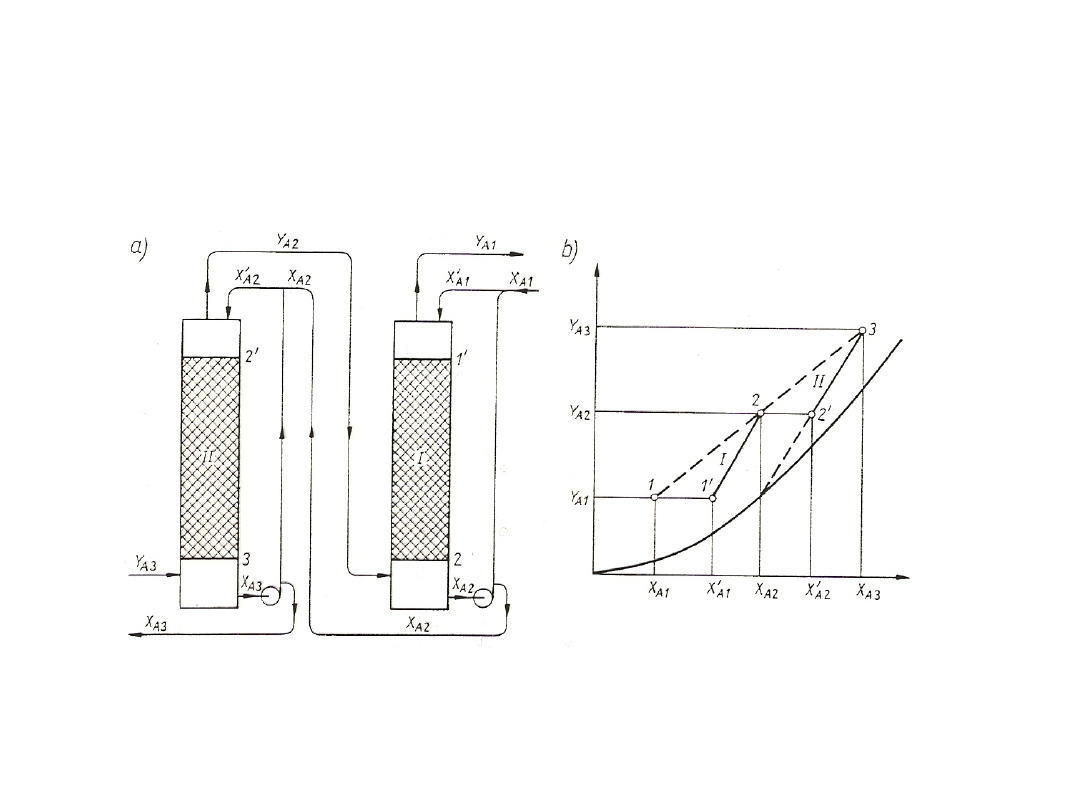

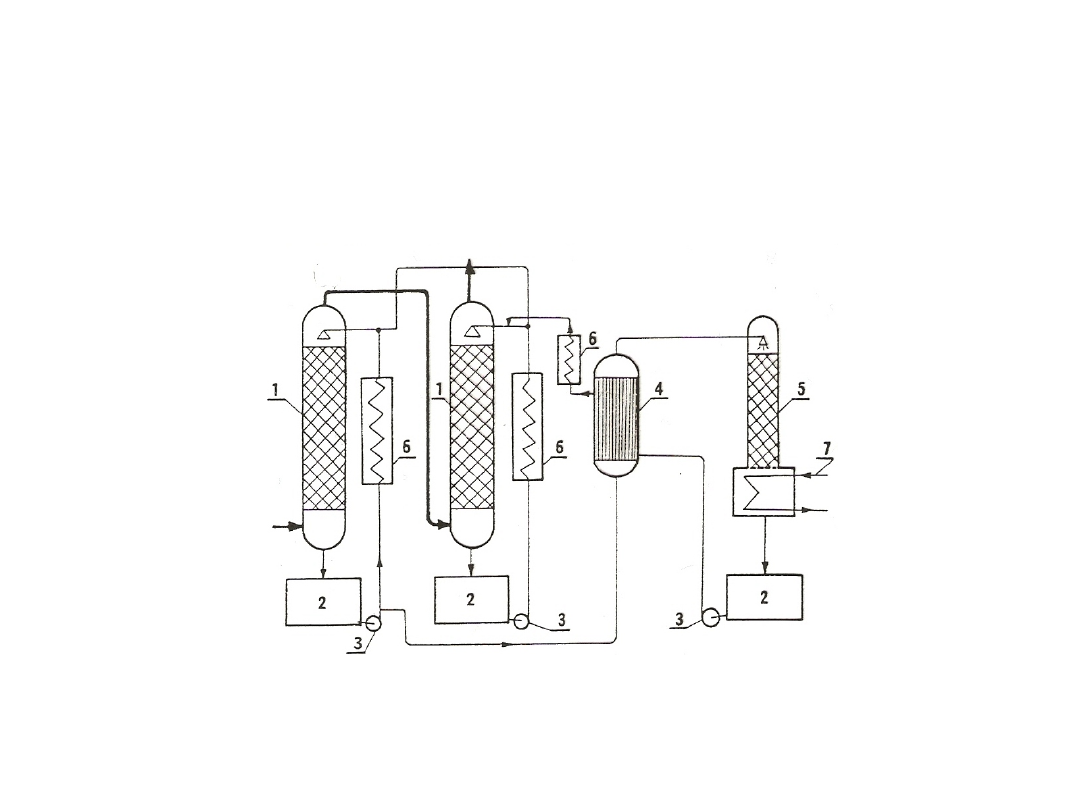

Rys. 26. Ilustracja bilansu materiałowego składnika A na wykresie stężeń

uogólnionych: a) współprąd, b) przeciwprąd

81

W dalszych rozważaniach zakłada się, że strumienie

I

i

II

są

stałe tzn.:

I

=

Ip

=

Ik

II

=

IIp

=

IIk

Równani na

A

otrzymuje postać:

A

=

II

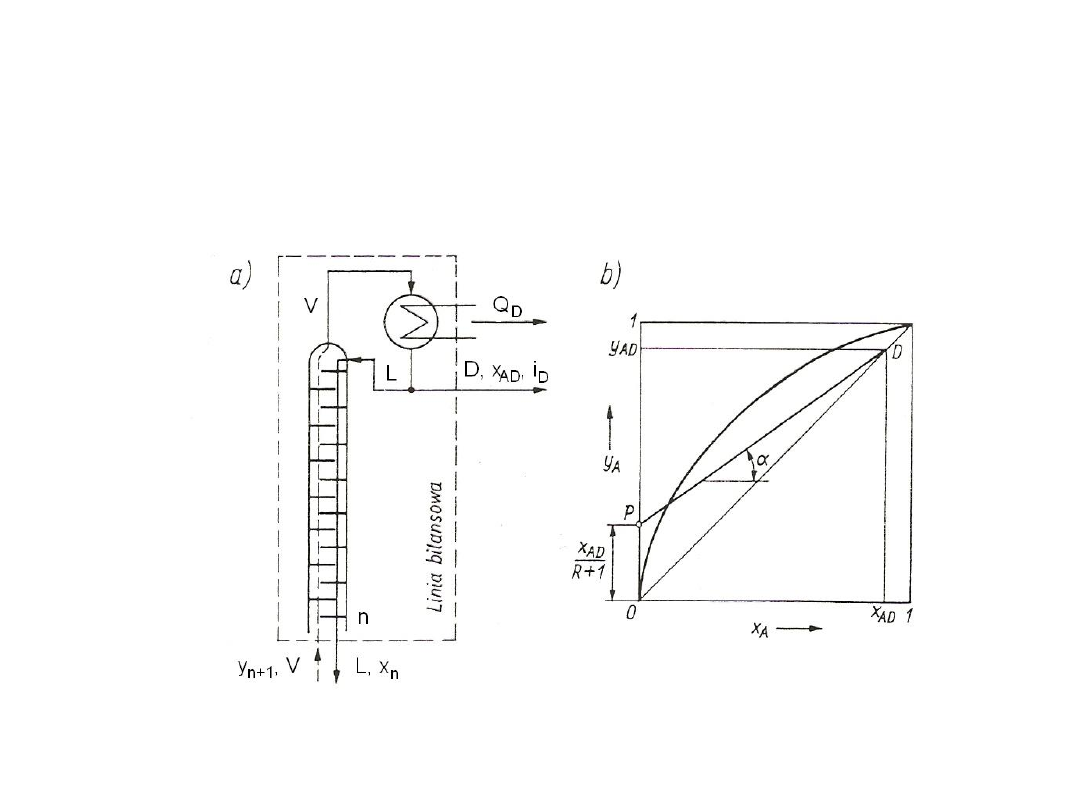

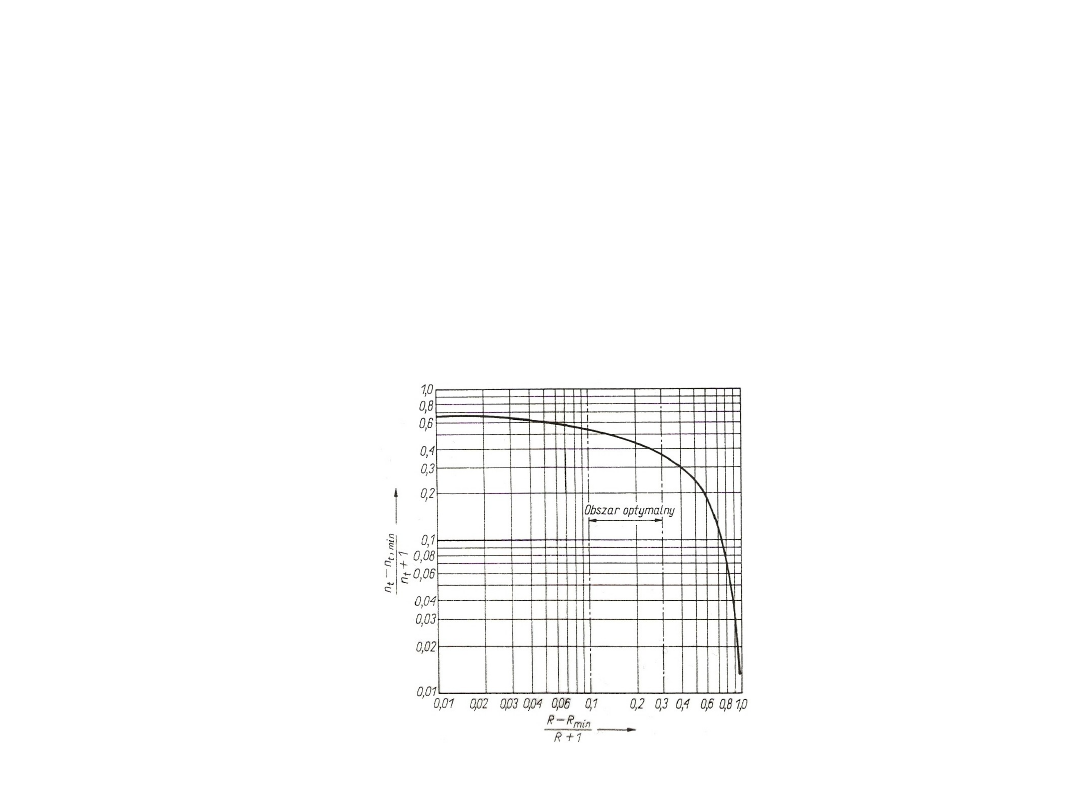

(Z