Suszenie wyrobów ceramicznych

Cel suszenia

Celem procesu suszenia półfabrykatów ceramicznych jest

usunięcie pewnej ilości wody i utrwalenie ich kształtu na

tyle, aby stało się możliwe przeprowadzenie dalszych

koniecznych operacji technologicznych. Świeżo

uformowane półfabrykaty mają bardzo małą wytrzymałość

na ściskanie oraz nie nadają się do transportu i

załadowania do pieców ceramicznych. W zależności od

wilgotności masy z jakiej zostały uformowane są za

miękkie lub zbyt kruche, aby można było je ustawiać w

stosy.

Wysuszenie powoduje kilkakrotne zwiększenie wytrzymałości

półfabrykatów, dzięki czemu stają się one bardziej

odporne na obicia naroży i krawędzi oraz na pękanie w

czasie transportu i układania.

Wprowadzenie do pieca wilgotnych

półfabrykatów, spowodowałoby ich

zniszczenie wskutek zbyt gwałtownej

przemiany wody w parę. Tak więc, ze

względów technologicznych procesy

suszenia i wypalania wyrobów

realizowane są w osobnych urządzeniach.

Charakterystyka czynnika suszącego

Ciepło jest oddawane suszonemu materiałowi przez czynnik

suszący, który przepływając stale przez suszarnię odprowadza

z niej parę wodną wydzieloną ze wsadu. W niektórych

przypadkach do celów specjalnych stosuje się suszenie przy

zastosowaniu promieniowania podczerwonego, wydzielanego

przez nagrzane ciała zwane promiennikami.

W zakładach produkujących porcelanę elektrotechniczną stosowane

jest suszenie rezystancyjne, oparte na prawie Joule'a.

W większości procesów technologicznych produkcji wyrobów

ceramicznych, suszenie prowadzone jest z wykorzystaniem

czynnika suszącego. Może nim być powietrze, spaliny,

mieszanina powietrza i spalin oraz para przegrzana.

Charakterystyka czynnika suszącego

Suszenie może być realizowane tylko wtedy, gdy ciśnienie

cząstkowe pary wodnej w czynniku suszącym jest niższe od

ciśnienia cząstkowego pary wodnej na powierzchni

suszonego materiału. Możliwy jest wówczas proces

przechodzenia pary wodnej z suszonych półfabrykatów do

otaczającego je czynnika.

Szybkość suszenia jest wprost proporcjonalna do różnicy obu

ciśnień cząstkowych.

Istotnymi parametrami powietrza suszącego są także:

temperatura, wilgotność, zawartość wilgoci oraz entalpia.

Rodzaje wody w masach ceramicznych

Wodę zawartą w masie plastycznej dzieli się na:

1. wodę swobodną, oddzielającą odsunięte od siebie ziarna

materiału,

2. wodę kapilarną, która wypełnia przestrzenie pomiędzy

stykającymi się ziarnami,

3. wodę adsorpcyjną - jest ona zaadsorbowana na powierzchni

ziaren materiału i pozostaje w układzie po odparowaniu wody

swobodnej i kapilarnej. W toku suszenia nie jest ona zwykle w

pełni usuwana.

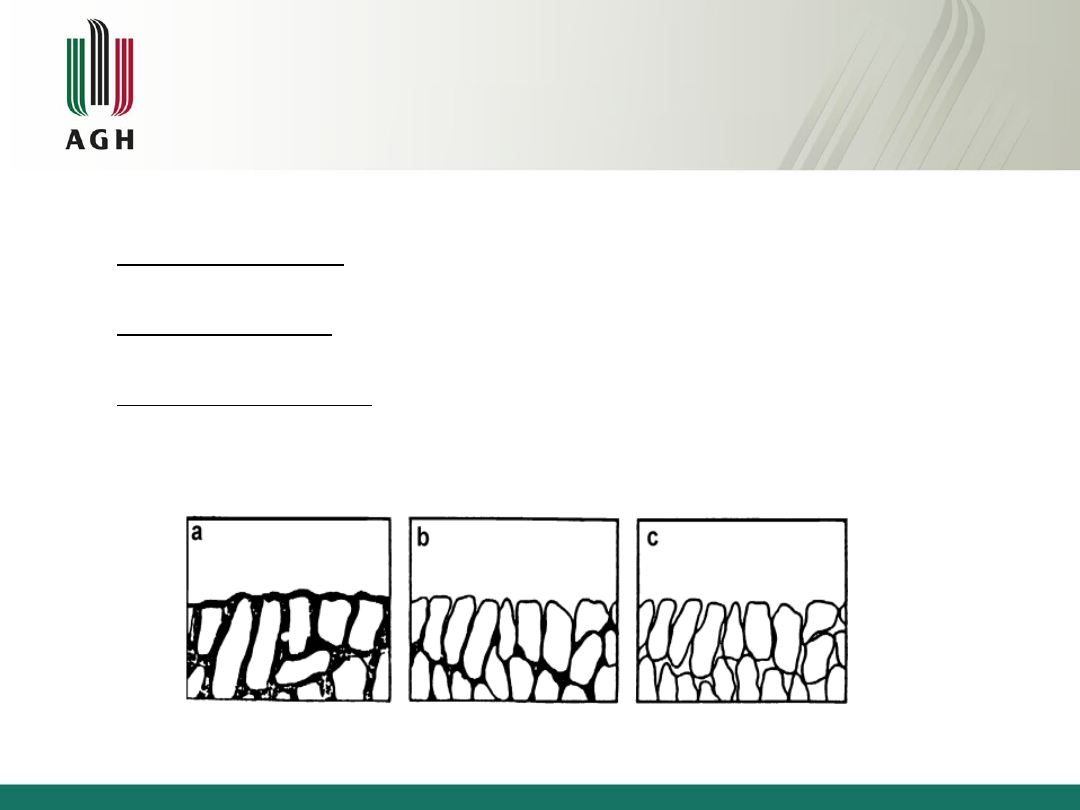

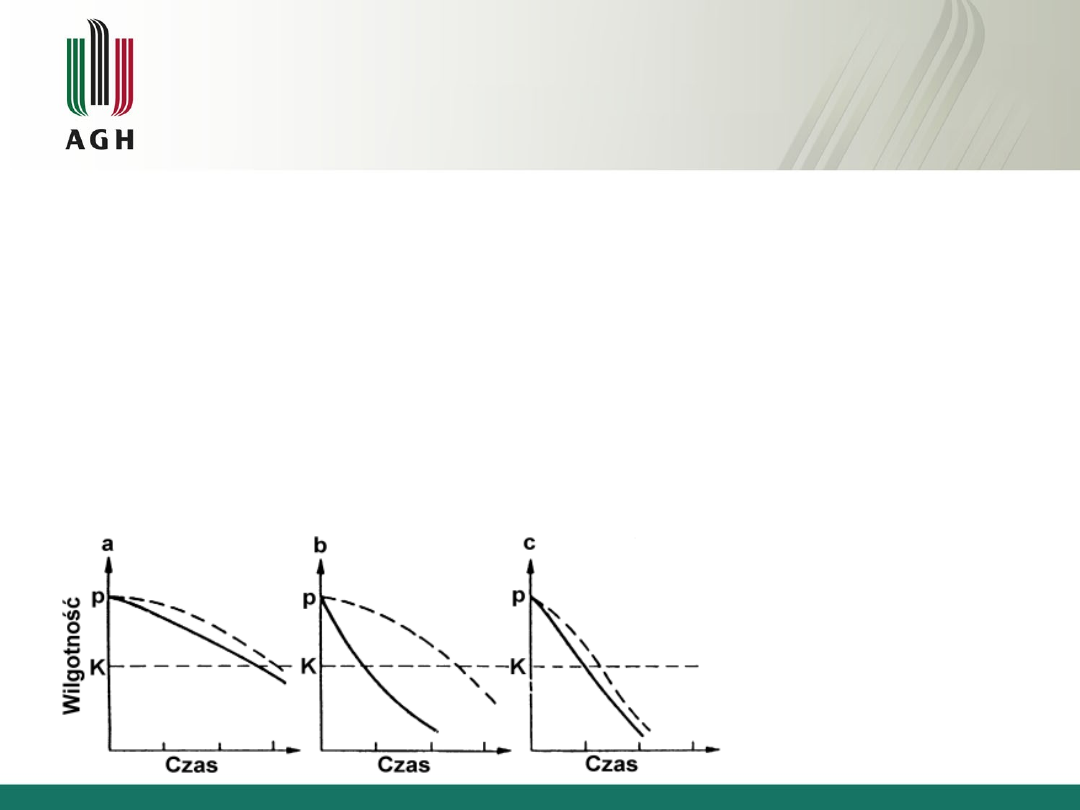

Rys.1. Układ materiał ceramiczny – woda; a) obecne są wszystkie 3 rodzaje wody,

b) pozostaje woda kapilarna i adsorpcyjna, c)obecna jest tylko woda adsorpcyjna.

Zjawiska zachodzące w procesie suszenia

Proces suszenia, czyli odprowadzania z wyrobów wody fizycznie związanej,

składa się z dwóch zjawisk:

– dyfuzji wewnętrznej polegającej na przemieszczaniu się wody z wnętrza

wyrobu na jego powierzchnię,

– dyfuzji zewnętrznej polegającej na przemieszczaniu się wody z powierzchni

wyrobu do czynnika suszącego.

Siłą napędową procesu suszenia jest gradient wilgotności. Woda przemieszcza

się z miejsc o wilgotności wyższej do miejsc o wilgotności niższej. Szybkość

dyfuzji wewnętrznej zależy od właściwości masy, z której uformowano

wyrób, temperatury oraz od lepkości wody.

Szybkość dyfuzji zewnętrznej, czyli parowania wody z powierzchni wyrobu

zależy od temperatury, wilgotności oraz szybkości przepływu czynnika

suszącego. Warunkiem zachowania kształtu suszonych wyrobów jest

wyrównanie tempa obu dyfuzji.

Technologiczne zasady procesu

Zadaniem technologów jest stworzenie takich warunków

suszenia, aby można było suszyć możliwie szybko z minimalną

ilością braków. Wyznaczanie na drodze obliczeniowej

prawidłowych parametrów suszenia jest uciążliwe i mało

dokładne. Najczęściej sposób suszenia dla każdego rodzaju

wyrobów ustala się doświadczalnie w laboratorium.

Prawidłowa technika suszenia polega na ogrzewaniu wyrobów w taki

sposób, aby nie spowodować zbyt gwałtownego wysuszenia

powierzchni, ale na równomiernym ogrzewaniu ich w całej

objętości. Racjonalne suszenie jest najczęściej realizowane

dwustopniowo.

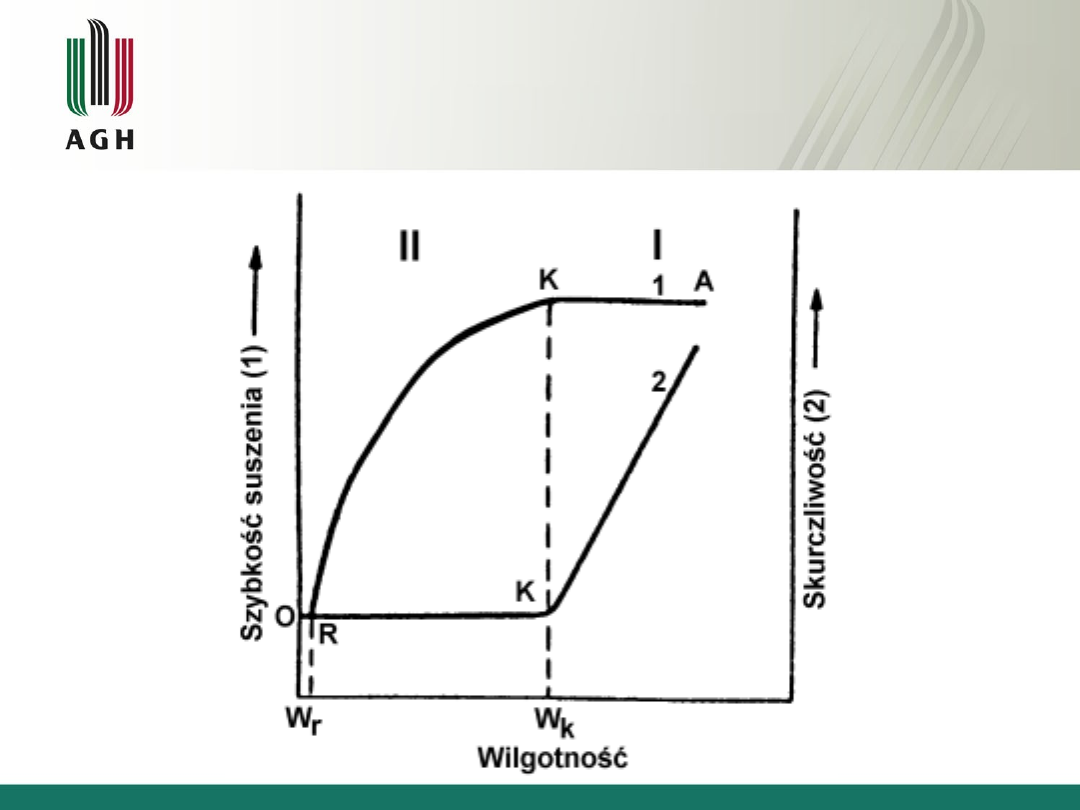

Technologiczne zasady procesu c.d.

Początkowo dla ułatwienia dyfuzji wewnętrznej i spowolnienia

parowania wody z powierzchni, proces należy prowadzić przy

znacznej wilgotności względnej czynnika suszącego, dochodzącej

do 80÷90% i stosunkowo wysokiej jego temperaturze pozwalającej

na podgrzanie wyrobów na wskroś.

W drugim okresie, gdy nastąpi wyrównanie temperatury w wyrobach,

stopniowo obniża się wilgotność czynnika i zwiększa szybkość jego

przepływu. Temperatura czynnika suszącego w obu etapach

suszenia jest dostosowana do rodzaju wyrobów i typu suszarni.

Rys.2. Zależność

wilgotności wnętrza i

powierzchni od czasu

suszenia. Różne warianty

prowadzenia procesu.

Suszarnie o różnej konstrukcji

Suszarnie jak większość urządzeń specjalistycznych projektuje się

na zamówienie konkretnego zakładu, produkującego określony

asortyment wyrobów ceramicznych.

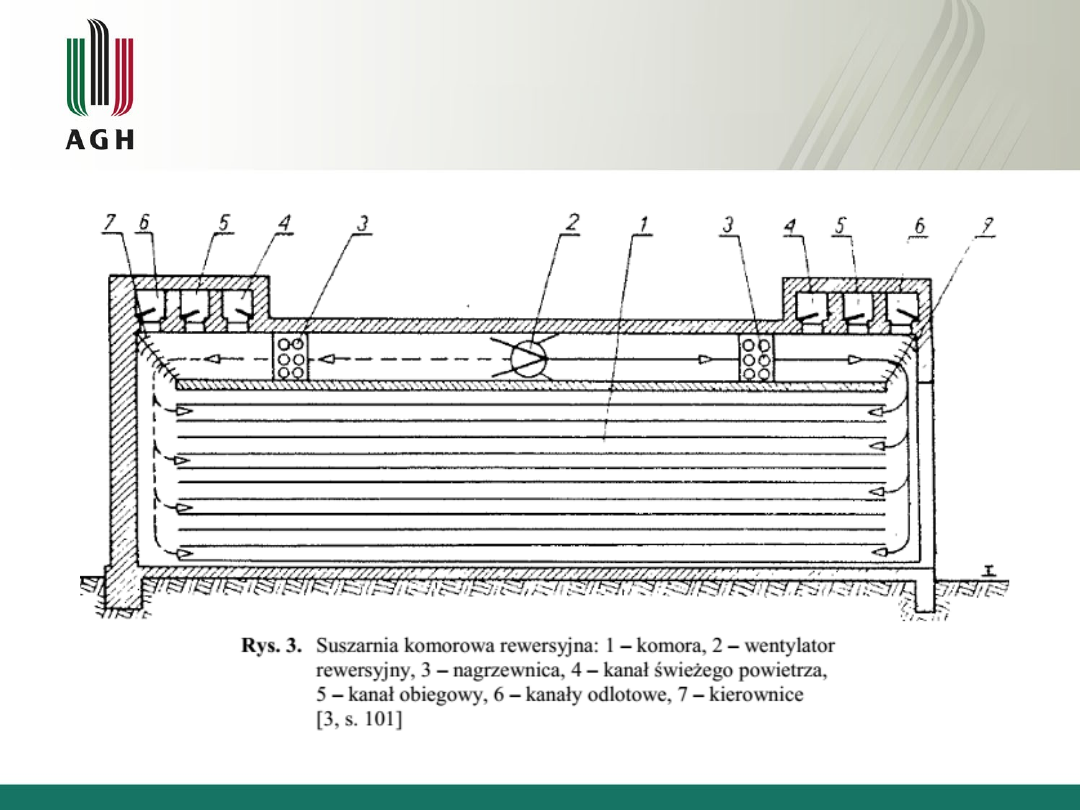

Istnieje wiele rozwiązań konstrukcyjnych suszarń komorowych,

różniących się między innymi wyposażeniem wnętrza,

pochodzeniem czynnika suszącego oraz jego obiegiem.

Wspólna cechą wszystkich suszarni komorowych jest to, że

posiadają zamknięta przestrzeń roboczą, w której załadowane

wyroby pozostają w miejscu podczas całego cyklu suszenia.

Większość z nich buduje się jako wielokomorowe, przystosowane

do zmechanizowanego załadowywania i wyładowywania wsadu

systemem Kellera. Każda komora ma swój odrębny cykl

suszenia

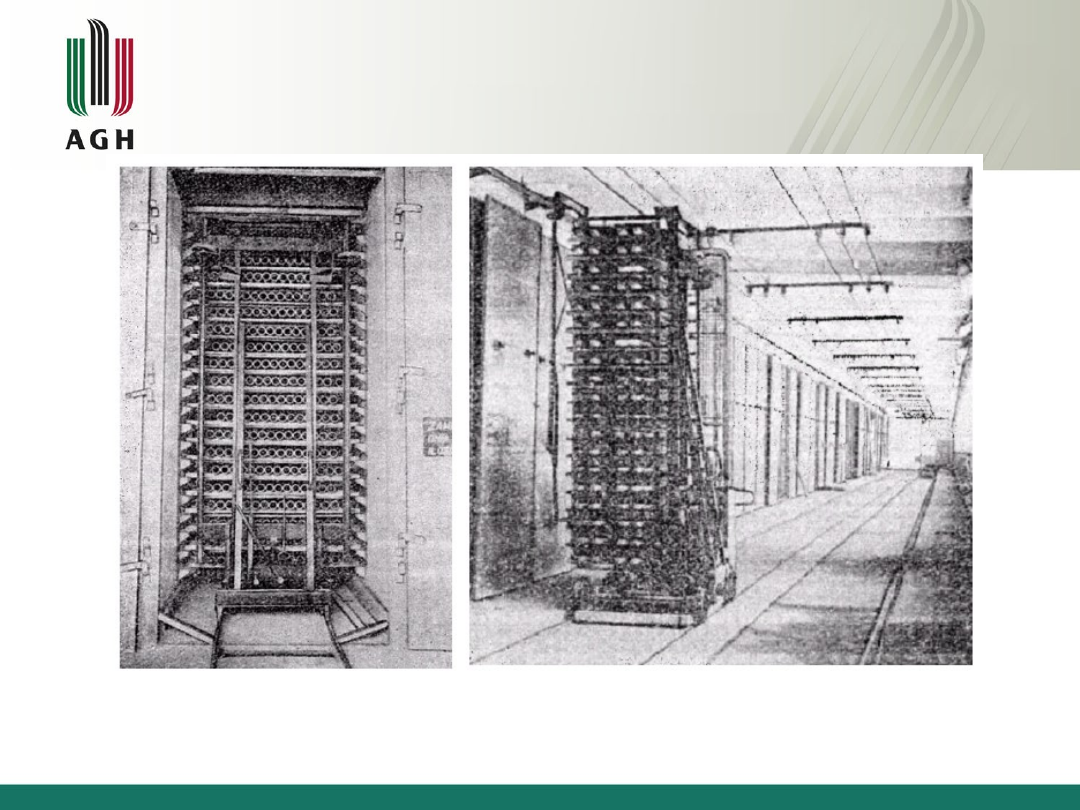

Suszarnia Kellera z przepływem naturalnym

Rys.3. Widok komory suszarni i wózka grzebeniastego

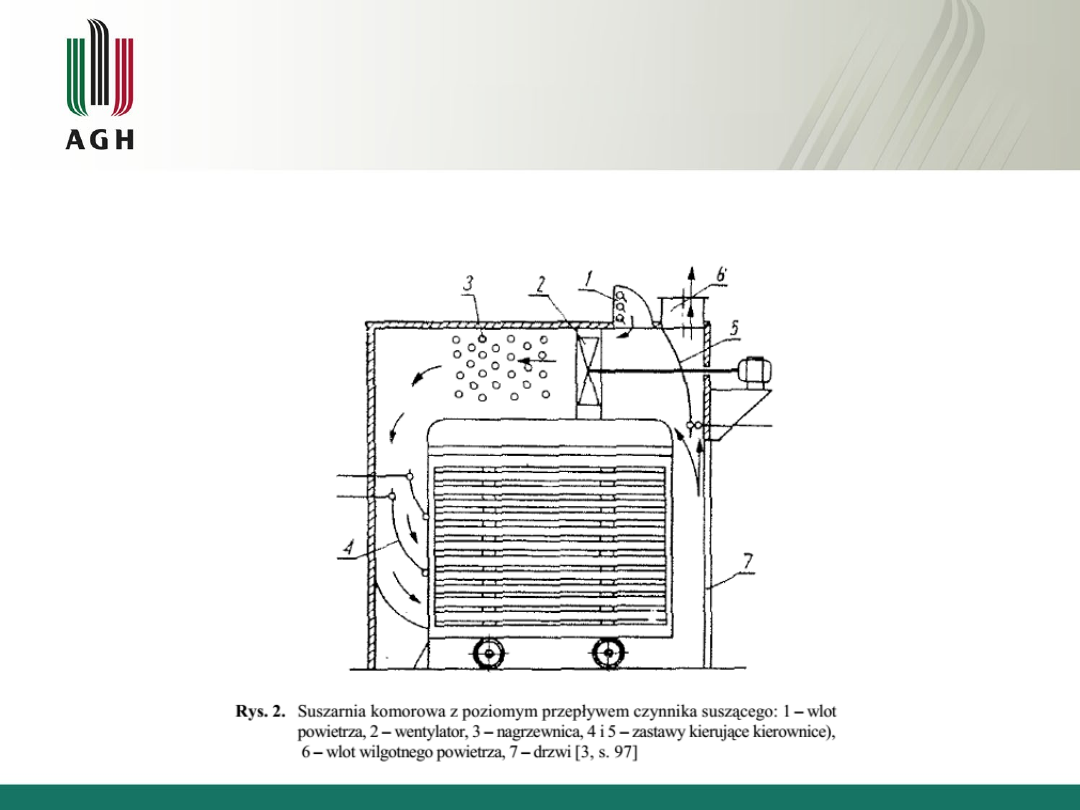

Przykładem suszarni recyrkulacyjnej jest suszarnia z poziomym przepływem

czynnika suszącego.

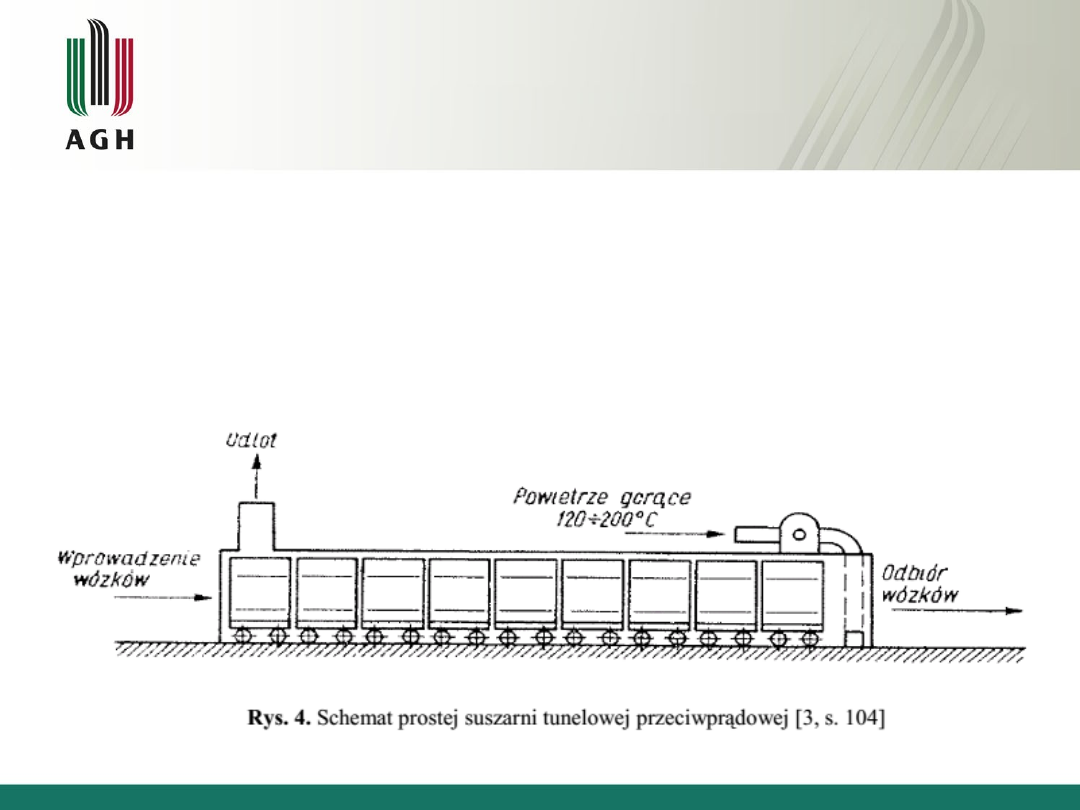

Suszarnie o działaniu ciągłym

Suszarnie tunelowe mają dużą wydajność i stosunkowo małe zużycie ciepła. Konstrukcja

suszarni musi jednak odpowiadać wymaganiom procesu suszenia wyrobów jednego

asortymentu, gdyż trudno jest w nich uzyskać szybką zmianę programu suszenia.

Zazwyczaj ze względów ekonomicznych buduje się nie jeden, lecz kilka tuneli

równoległych do siebie i oddzielonych wspólnymi ścianami.

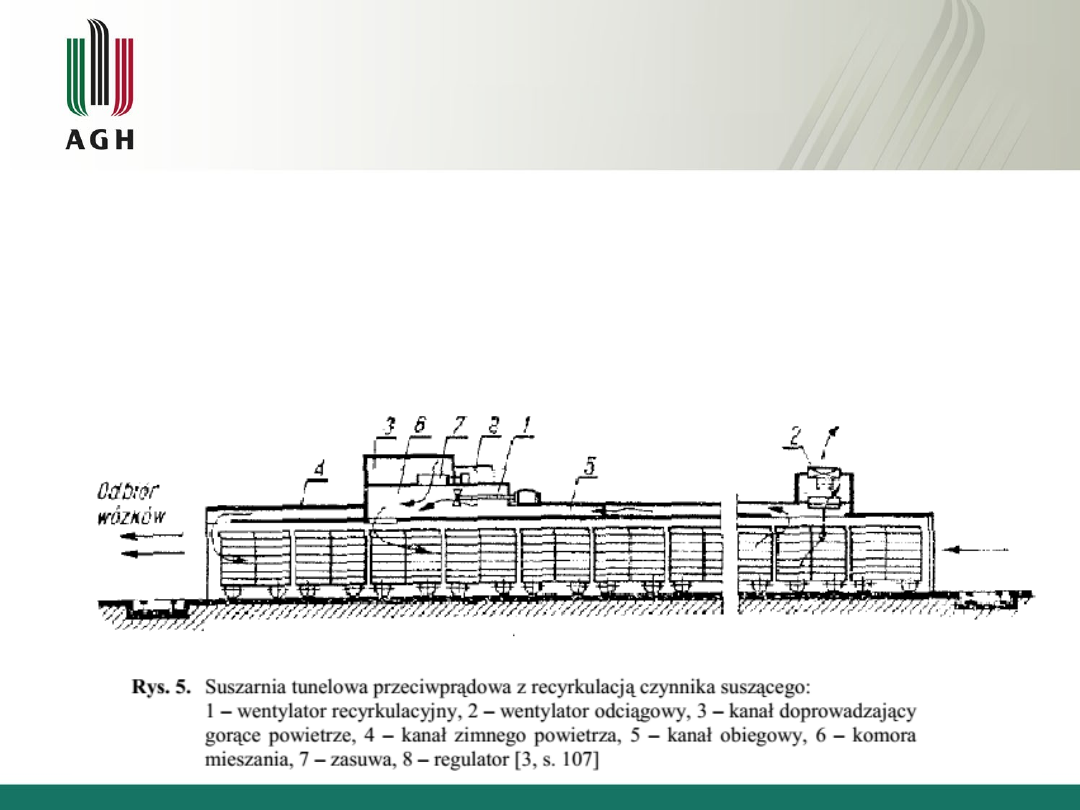

W suszarniach tunelowych występuje rozwarstwienie strumienia czynnika suszącego, co

może wywołać zakłócenia w równomiernym suszeniu na wysokości ustawki. Półfabrykaty

na górnych półkach wózka będą suszone intensywniej niż na dolnych. Aby temu

zapobiec w niektórych suszarniach tunelowych stosuje się recyrkulację czynnika

suszącego. Jej zadaniem jest wprowadzenie strumienia powietrza w ruch burzliwy, w

celu niedopuszczenia do rozwarstwień poziomych oraz umożliwia regulację

wilgotności w pierwszym okresie suszenia.

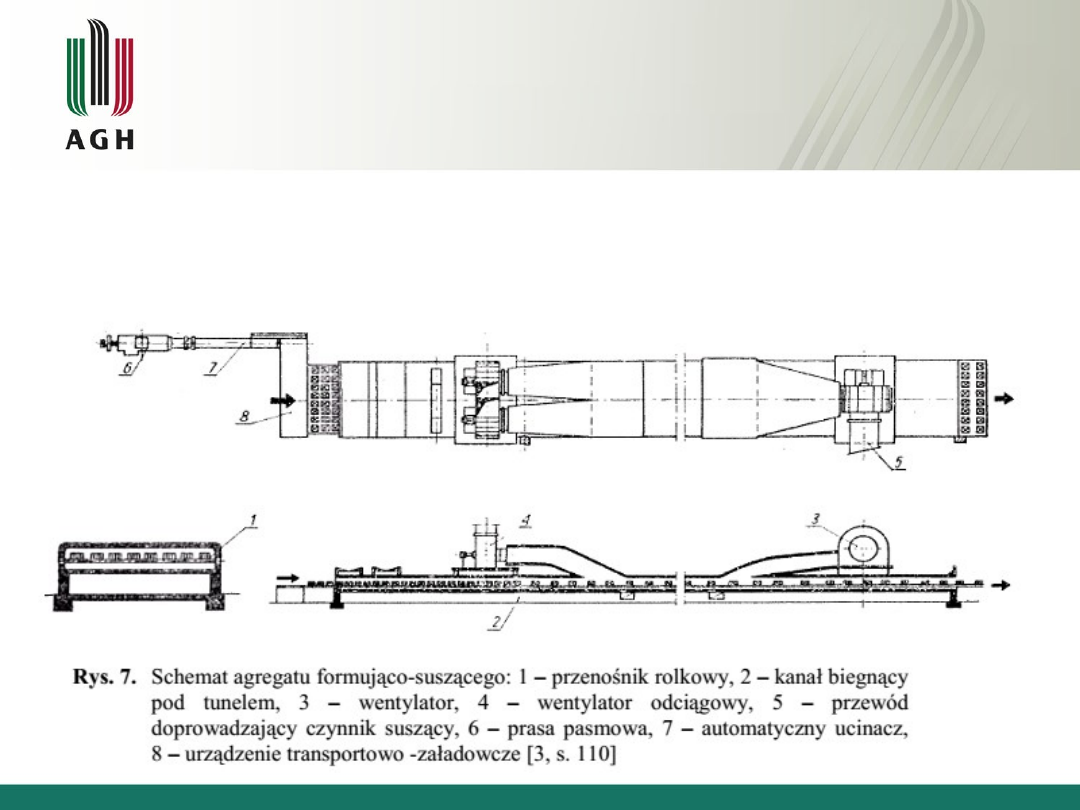

W produkcji cienkościennych wyrobów ceramiki budowlanej stosowane są agregaty

formująco-suszące. Prasa pasmowa, automatyczny ucinacz oraz urządzenia

transportowe i załadowcze są wówczas usytuowane w bezpośrednim sąsiedztwie

suszarni. Tunel suszarni jest otwarty, a suszone wyroby są układane jedną warstwą

na przenośniku rolkowym.

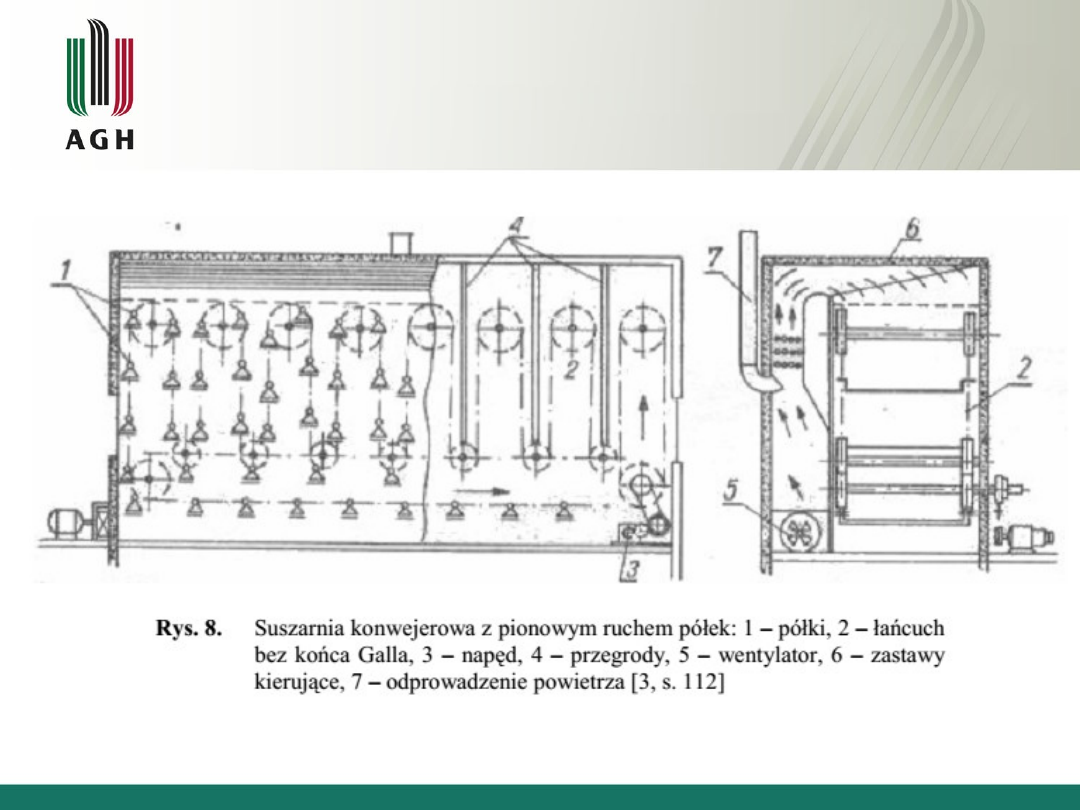

Kolejną grupą suszarń o pracy ciągłej są suszarnie konwejerowe

zwane również łańcuchowymi, szafkowymi lub szalkowymi.

Stanowią one zazwyczaj podstawowy element

zmechanizowanego transportu wewnętrznego półfabrykatów

między formownią i piecownią. Stosuje się je powszechnie w

zakładach ceramiki stołowej, gdzie współpracują z automatami

formierskimi.

Można w nich także suszyć cienkościenne wyroby ceramiki

budowlanej.

Suszarnie konwejerowe to komory, w których wędrują dwa

równoległe łańcuchy bez końca, z podwieszonymi przegubowo

półkami.

Dziękuję za uwagę!

Źródła

1. „Suszenie wyrobów ceramicznych” – Małgorzata Siemieniec

2. http://sod.ids.czest.pl/publikacje/l606/l606.pdf

3. http://encyklopedia.pwn.pl/haslo/3884269/ceramika.html

4. http://www.technologia.gda.pl/dydaktyka/index/w/tmb_chb/pdf_z/Wyklad_2

Document Outline

- Slide 1

- Slide 2

- Cel suszenia

- Slide 4

- Charakterystyka czynnika suszącego

- Charakterystyka czynnika suszącego

- Rodzaje wody w masach ceramicznych

- Slide 8

- Zjawiska zachodzące w procesie suszenia

- Technologiczne zasady procesu

- Technologiczne zasady procesu c.d.

- Suszarnie o różnej konstrukcji

- Suszarnia Kellera z przepływem naturalnym

- Slide 14

- Slide 15

- Suszarnie o działaniu ciągłym

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Dziękuję za uwagę!

- Źródła

Wyszukiwarka

Podobne podstrony:

Suszenie wyrobów?ramicznych

Obróbka wykańczająca wyrobów ceramicznych, Inżynieria Materiałowa, Semestr 4, Materiały spiekane

Ceramik wyrobow uzytkowych i oz Nieznany

229 731402 ceramik wyrobow uzytkowych i ozdobnych

Mat 10 Ceramika

CERAMIKA INŻYNIERSKA2A

12 Kontrolowanie jakosci wyrobo Nieznany (2)

operator urzadzen przemyslu ceramicznego 813[01] z2 07 u

Kontroler jakosci wyrobow elekt Nieznany

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

istan Suszenie i magazynowanie cegieł, BHP, Instrukcje-Stanowiskowe

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

Magazynowanie wyrobów materiałow

więcej podobnych podstron