Analiza FMEA

Inżynieria Jakości

Analiza przyczyn i skutków wad

Krzysztof Kruszyk

MIBM St.NST sem VI

Nr albumu 22355

Analiza FMEA przyczyn i skutków wad to jedno z

narzędzi stosowanych w zarządzaniu jakością

wykorzystywane w analizach min. konstrukcji

wyrobu (ang. design dFMEA) oraz procesu

produkcyjnego (ang. process pFMEA).

FMEA jest metodą, której podstawowym celem

jest identyfikacja występujących i potencjalnych

wad i błędów oraz ich przyczyn dla zmniejszenia

ryzyka ich wystąpienia lub zwiększenia

wykrywalności, poprzez przygotowanie i

wdrożenie działań korygujących.

FMEA to konsekwentne i systematyczne

identyfikowanie potencjalnych wad wyrobu lub

procesu, a następnie ich eliminowanie lub

minimalizowanie ryzyka z nimi związanego.

Analiza FMEA stosowana jest w produkcji

masowej jak i jednostkowej.

Metoda FMEA opisana jest w normie PN-IEC

812:1994 – Procedura analizy rodzajów i

skutków uszkodzeń.

Metodologia FMEA została opracowana w USA i

opublikowana 9 listopada 1949 roku pod nazwą

MIL-P 1629 – Procedure for Performing a Failure

Mode, Effects and Criticality Analysis”. Analiza

stosowana była w przemyśle zbrojeniowym,

podczas opracowywania i budowy rakiet.

Również NASA z powodzeniem wykorzystywała

FMEA w swoich programach kosmicznych, np.

Apollo

W latach 70-tych firma Ford zastosowała

metodę do analizy swych samochodów pod

kątem bezpieczeństwa i wymogów prawnych.

Cel metody FMEA

rozpoznanie i ocena potencjalnych błędów

mogących wystąpić w wyrobie bądź procesie,

oraz skutków ich występowania,

identyfikacja działań mogących wyeliminować

lub przynajmniej ograniczyć możliwości

występowania potencjalnych błędów,

udokumentowanie procesu.

Rodzaje FMEA

W zależności od tego, co będzie badane należy wybrać

odpowiednią odmianę, wyróżnić możemy m.in.:

system FMEA – analiza systemu,

design FMEA, dFMEA – analiza wyrobu (konstrukcji,

projektowania),

process FMEA, pFMEA – analiza procesu,

machine FMEA – analiza maszyny,

environmental FMEA – analiza organizacji przez

pryzmat wymagań środowiskowych,

software FMEA – analiza oprogramowania (software).

Najczęściej stosowanymi są analiza FMEA

wyrobu i FMEA procesu

FMEA wyrobu

Jest ukierunkowana głównie na optymalizację

niezawodności.

W wyniku jej przeprowadzenia uzyskujemy

informacje o silnych i słabych punktach

wyrobu.

Oprócz działań prewencyjnych pozwala na

określenie działań, które powinny być podjęte

gdy produkt opuści nasze przedsiębiorstwo,

działań obejmujących cały cykl życia produktu

(eksploatację, serwis, utylizację).

FMEA wyrobu

FMEA wyrobu można stosować w różnych

fazach powstania produktu, od koncepcji

produktu, poprzez wdrożenie do produkcji, w

czasie wdrażania produktu na skalę

przemysłową, produkcji, oraz eksploatacji.

Analiza może dotyczyć całego produktu lub

jego zespołów czy też podzespołów

FMEA wyrobu

FMEA produktu jest szczególnie zalecane w

sytuacjach wprowadzania nowych produktów,

części, materiałów, technologii, podczas gdy

występuje duże zagrożenie dla człowieka lub

otoczenia w przypadku awarii wyrobu (brak

wad) oraz w przypadku kiedy nasz produkt

podlega eksploatacji w szczególnie trudnych

warunkach.

FMEA procesu

Jest prowadzona w celu rozpoznania

czynników, które mogą prowadzić do

ewentualnych zakłóceń procesów

wytwarzania.

Czynniki te mogą być związane z: metodami

obróbki, parametrami obróbki, środkami

pomiarowo kontrolnymi, maszynami i

urządzeniami

FMEA procesu

FMEA procesu stosowana jest w początkowej

fazie projektowania procesów

technologicznych, przed uruchomieniem

produkcji seryjnej (planowanie produkcji) oraz

w produkcji seryjnej w celu doskonalenia

procesów, które są niestabilne lub nie

zapewniają uzyskania wymaganej wydajności.

Korzyści z FMEA

Zastosowanie analizy przyczyn i skutków wad pozwala:

zidentyfikować źródła wad, co pozwoli ich się pozbyć

lub je ograniczyć,

wybrać rozwiązania alternatywne podczas etapu

projektowania,

wyeliminować zbędne operacje w procesie

produkcyjnym,

ustalić właściwe środki kontroli badań w procesie

produkcyjnym,

dzięki nowym pomysłom ulepszyć, doskonalić

właściwości produktów i procesów.

Etapy FMEA

1. Identyfikacja obszaru badań

Określamy, które produkty lub procesy, np. na

podstawie mapy przepływu procesu będziemy

analizować przy pomocy metody FMEA.

2. Utworzenie grupy roboczej

Analiza FMEA jest pracą grupową, więc

jednym z pierwszych etapów jest utworzenie

grupy roboczej, która będzie odpowiedzialna

za wykonanie tej analizy.

3. Określenie funkcji wyrobu/procesu

Etapy FMEA

4. Identyfikacja potencjalnych rodzajów wad

Określamy jakie błędy mogą wystąpić, informacje

możemy pozyskiwać wykorzystując do tego celu:

wiedzę projektantów, inżynierów i pracowników

produkcyjnych, protokóły z kontroli, reklamacje.

5. Określenie potencjalnych skutków wad

Określamy jakie skutki wywoła wystąpienie

błędów zidentyfikowanych w poprzednim etapie,

z punktu widzenia klienta wewnętrznego lub

zewnętrznego (odbiorca).

Etapy FMEA

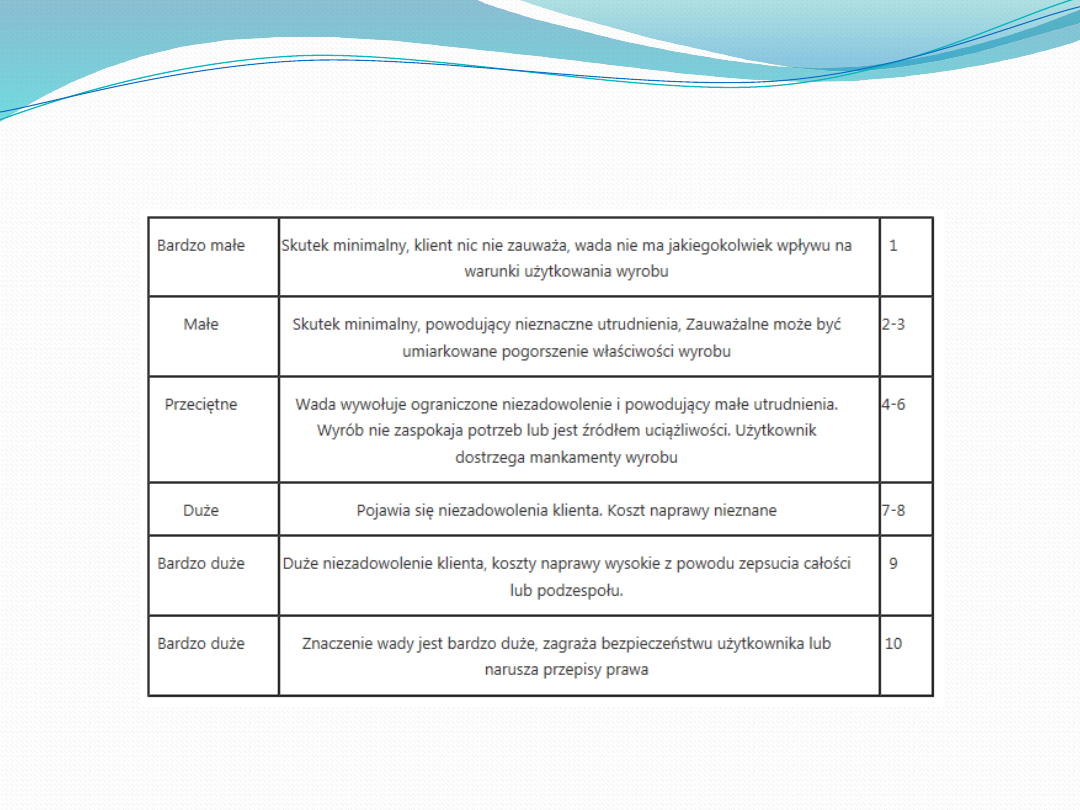

6. Określenie znaczenia wystąpienia wad, Z

(ang. severity) Znaczenie wady, oznacza jak duży

wpływ, z punktu widzenia klienta ma wystąpienie

błędu na jakość produktu bądź procesu.

Etapy FMEA

Etapy FMEA

7. Określenie potencjalnych przyczyn wad

(ang. potential causes of failure)

Określamy jakie przyczyny mogą spowodować

określone uprzednio wady, do znalezienie

przyczyny błędu można wykorzystać wykres

Ishikawy, lub metodę 5WHY.

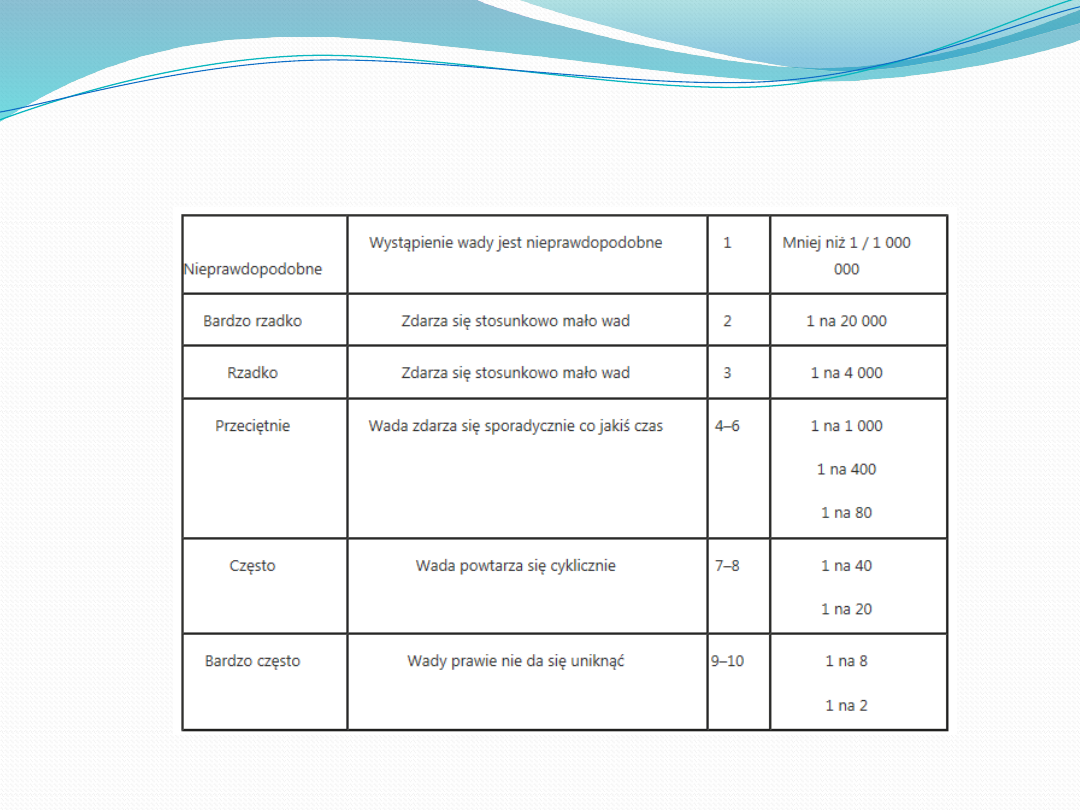

8. Określenie prawdopodobieństwa

występowania wad, P (ang. occurrence)

Ustalamy prawdopodobieństwo wystąpienia

określonych wad.

Etapy FMEA

Etapy FMEA

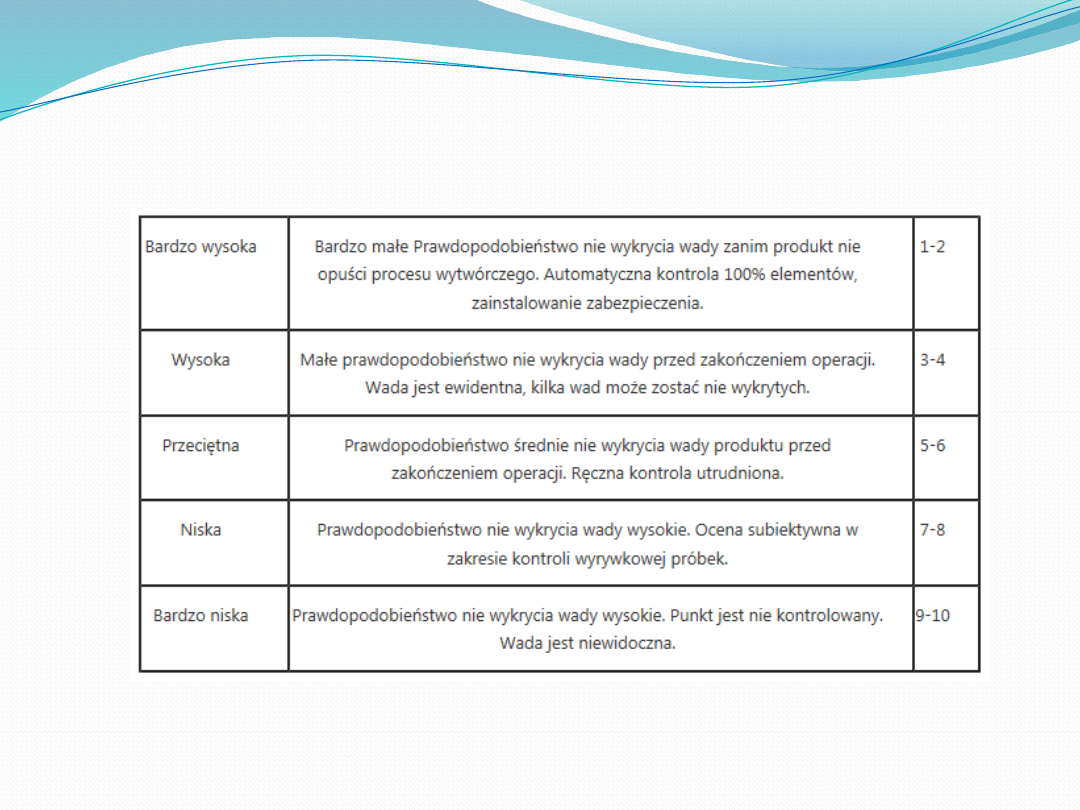

9. Określenie aktualnych środków

prewencji i detekcji, kontroli procesu

10. Określenie wykrywalności wad, W (ang.

detection)

Określamy jakie istnieje prawdopodobieństwo

wykrycia danej wady w procesie kontroli.

Etapy FMEA

Etapy FMEA

11. Obliczenie wskaźnika poziomu ryzyka, WPR

Obliczmy wskaźnik poziomu ryzyka wystąpienia

błędu, który jest równy iloczynowi: znaczenia,

prawdopodobieństwa, wykrywalności wady.

WPR=Z*P*W

12. Określenie działań naprawczych

Określamy działania naprawcze dla wskaźnika poziomu

ryzyka, WPR powyżej założonej wartości, np. 100.

13. Określenie nowych liczb: Z, P, W, WPR.

14. Opracowanie harmonogramu działań naprawczych

Określamy w jakim terminie i kto jest odpowiedzialny za

konkretne zadanie.

15. Weryfikacja działań naprawczych

Etapy FMEA

W czasie porządkowania błędów liczby

sortowane są w kolejności malejącej „WPR”.

Etap ten ma wskazać, które błędy są

najważniejsze i od których wypadałoby zacząć

działania korygujące/naprawcze. Bardzo

pomocną metodą na typ etapie jest analiza

Pareto.

Działania korygujące/naprawcze mogą być

skierowane na:

Zmniejszenie prawdopodobieństwa

wystąpienia błędu;

Zmniejszenie znaczenia błędu;

Zwiększenie prawdopodobieństwa wykrycia

błędu.

Etapy FMEA

Działania powinny prowadzić przede

wszystkim do zapobiegania wystąpienia

błędów a nie do usuwania skutków.

Dlatego też najpierw zwraca się uwagę na

prawdopodobieństwo i wagę błędu (jego

znaczenie) a następnie na jego wykrywanie.

Zalety metody FMEA

zwiększenie efektywności działań na rzecz

poprawy jakości,

poprawa jakości wyrobu/procesu,

lepsze dostosowanie się do wymagań klienta,

poprawa efektywności i bezpieczeństwa

procesu,

wzrost wydajności i obniżenie kosztów

produkcji,

zmniejszenie kosztów niezgodności

(zmniejszenie liczby braków i reklamacji),

definiowanie ryzyka.

Wady metody FMEA

kontrowersyjność przy przypisywaniu liczb R,

W i Z,

konieczność posiadania obszernych informacji

o analizowanym obiekcie, aby właściwie

(obiektywnie) oszacować wskaźniki R, W i Z,

pracochłonność i czasochłonność,

wysokie koszty.

Podsumowanie

Analiza FMEA wspomaga zarządzanie ryzykiem

procesów przedsiębiorstwa:

Wskazuje słabe strony procesów zarządzania,

Faktycznie wpływa na poprawę poziomu

jakości,

Jest narzędziem ciągłego doskonalenia,

Pozwala zapobiec wystąpieniu błędów

wytwarzania/obsługi procesów/wyrobów.

Koniec

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Cel metody FMEA

- Rodzaje FMEA

- Slide 8

- FMEA wyrobu

- FMEA wyrobu

- FMEA wyrobu

- FMEA procesu

- FMEA procesu

- Korzyści z FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Etapy FMEA

- Zalety metody FMEA

- Wady metody FMEA

- Podsumowanie

- Koniec

Wyszukiwarka

Podobne podstrony:

Analiza FMEA (12 stron) XQS4KVL6NHQ3PG723E6GRKNVCBIJFETAF34O2AY

Analiza FMEA

Analiza FMEA procesu (2)

Analiza FMEA procesu Kawa na l Nieznany

Analiza FMEA, Kwalifikacja i walidacja urzadzen procesow produkcyjnych

20030831154529, ANALIZA FMEA

analiza fmea TTKK5755SHDEHRU7KNXIJ22TZDTSY66LU7HYYUA

Zbigniew Huber Analiza FMEA procesu

Analiza FMEA [18 stron]

20030831192101, FMEA czyli analiza przyczyn i skutków wad, oraz jej odmiana FMECEA, stały się narzęd

Analiza przyczyn i skutków wad FMEA O4HEKNGJ4NSUVL5UCECSO4I7JWL5SKXVOCRSQXI

Wykorzystanie metody analizy przyczyn i skutków WAD (FMEA) do oceny ryzyka ekologicznego w regulowan

więcej podobnych podstron