Obróbka cieplno-

chemiczna sworzni

tłokowych

Mateusz Soja

SII, IM4

Sworznie tłokowe

Sworzeń

tłokowy -

element układu

korbowego tłokowego silnika spalinowego,

wykonany

jako

drążony

walec.

Łączy korbowód z tłokiem oraz przenosi siłę

z tłoka na oś korbowodu

.

Sworznie tłokowe

Sworznie tłokowe

Sworzeń tłokowy służy do przenoszenia

nacisku tłoka na korbowód i jednocześnie

umożliwia korbowodowi ruch wahadłowy. W

czasie pracy sworzeń tłokowy podlega

znacznym obciążeniom zmiennym co do

wartości

i

kierunku.

Wskutek

małych

wymiarów sworzeń podlega dużym naciskom

jednostkowym. Warunki pracy pogarsza

dosyć znaczne nagrzewanie się sworznia.

Sworznie tłokowe

Wymagania stawiane sworzniom

tłokowym to:

• Duża sztywność,

• Duża wytrzymałość zmęczeniowa,

• Odporność powierzchni na zużycie i

korozję,

• Mała masa.

Sworzeń tłokowy

Stale stosowane na sworznie

tłokowe

Materiały, z których wykonane są sworznie

tłokowe

(z uwagi na temperaturę pracy, naciski

i zmienne obciążenia oraz smarowanie):

• Stal do nawęglania np. 15H, 15N, 16HG,

• Stal do ulepszania cieplnego np. 38HN,

• Stal do azotowania np. 38HMJ.

Stal do nawęglania

Normy

Norma dotycząca

stali do nawęglania to:

PN-EN 10084:2009.

Norma ta zastąpia

starą normę PN-93/H-

84019

Norma PN-EN 10084:2009

Normy

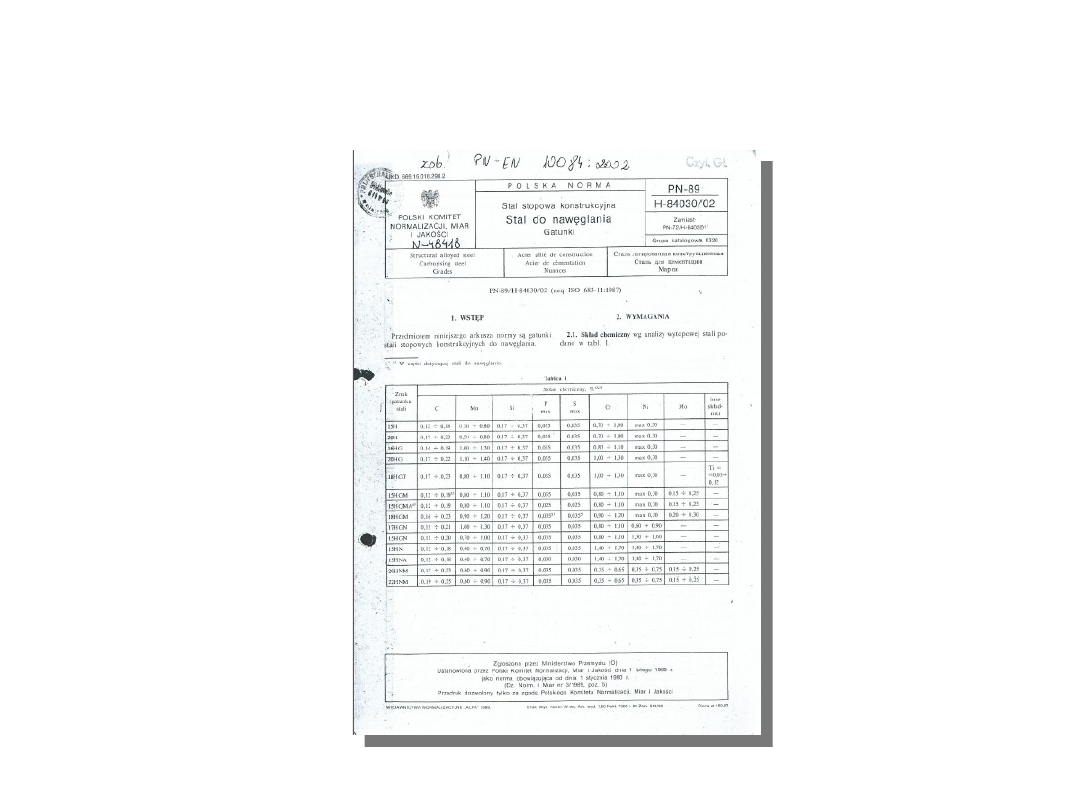

Norma PN-93/H-84019

Wybór stali

Podczas

przeprowadzonego

ćwiczenia wybrano jedną ze

stali do nawęglania w celu

przeprowadzenia symulacji

obróbki cieplnej po obróbce

cieplno chemicznej. Wybrana

stal to 16HG (według

nowego nazewnictwa

16MnCr5).

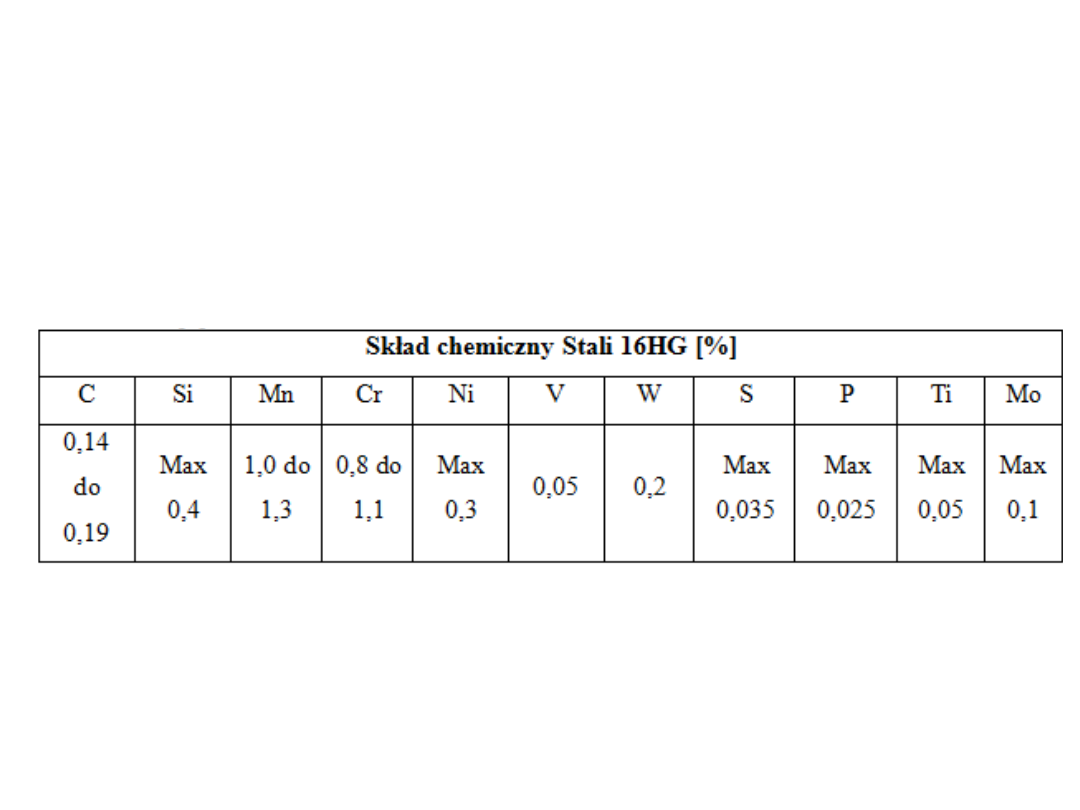

Stal 16HG

Właściwości stali 16HG

Skład chemiczny stali 16HG podany w %, opracowany na podstawie

normy PN-EN 10084:2009

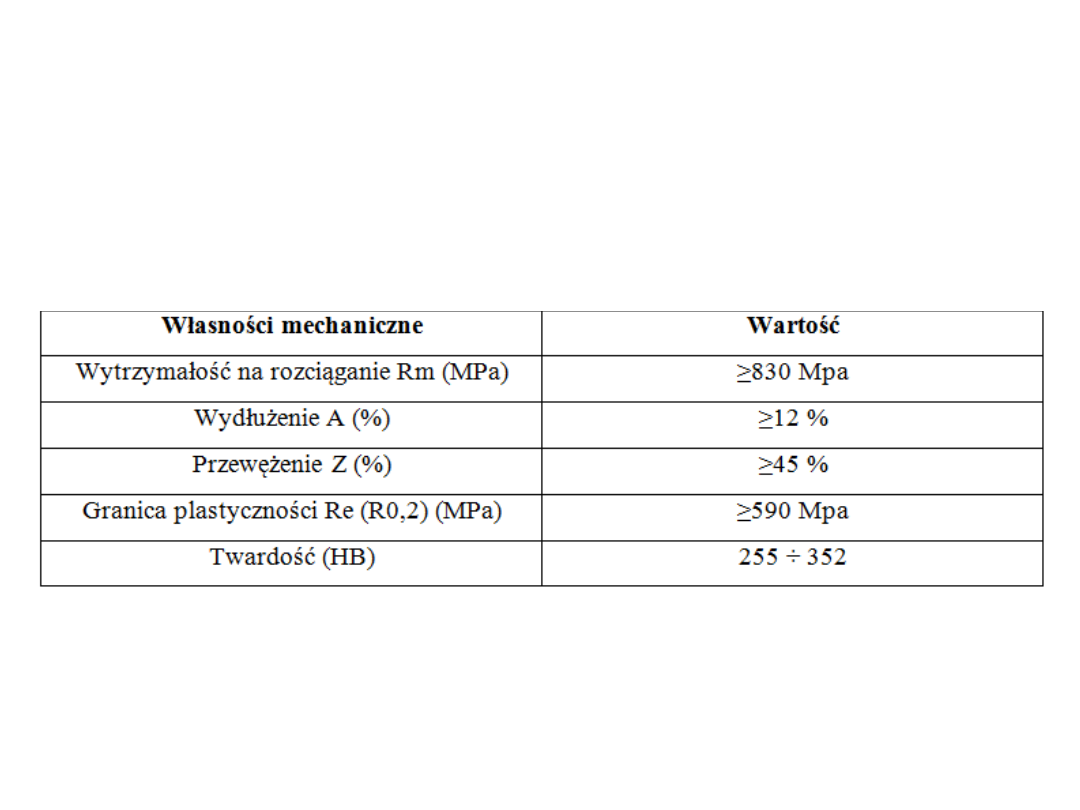

Właściwości mechaniczne stali

16HG

Własności mechaniczne stali 16HG, opracowane na podstawie normy

PN-EN 10084:2009

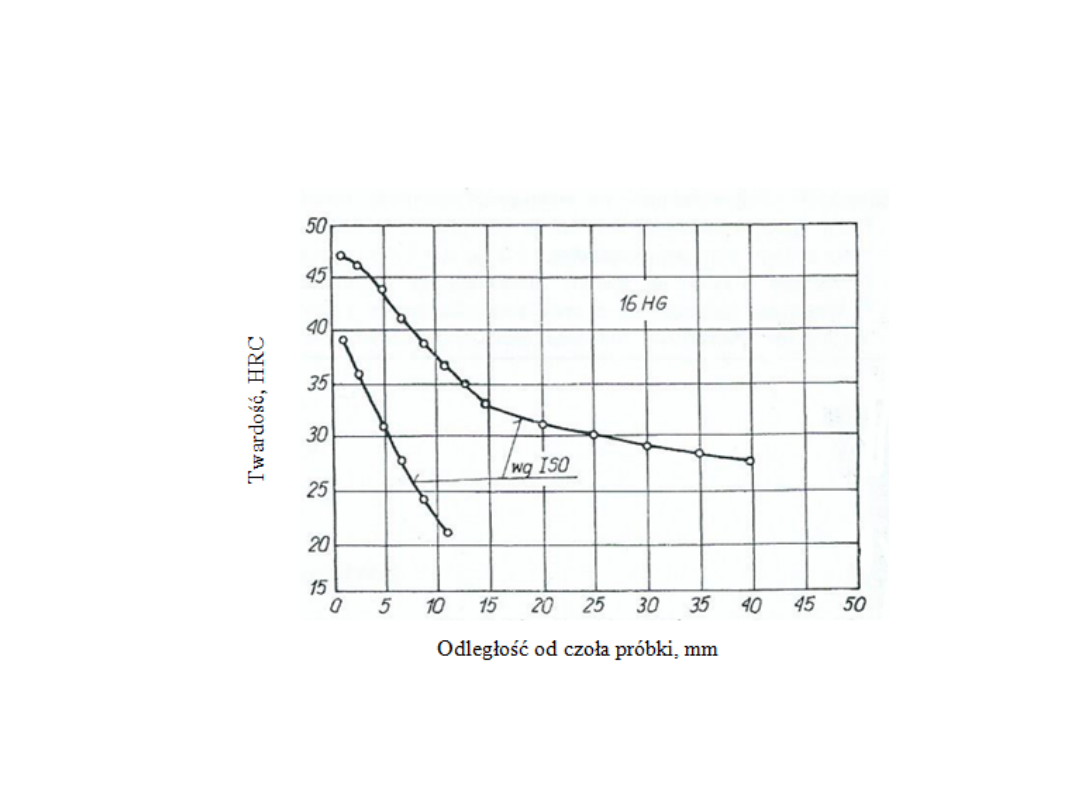

Właściwości mechaniczne stali

16HG

Twardość [HRC] w odległości od zahartowanego

czoła próbki

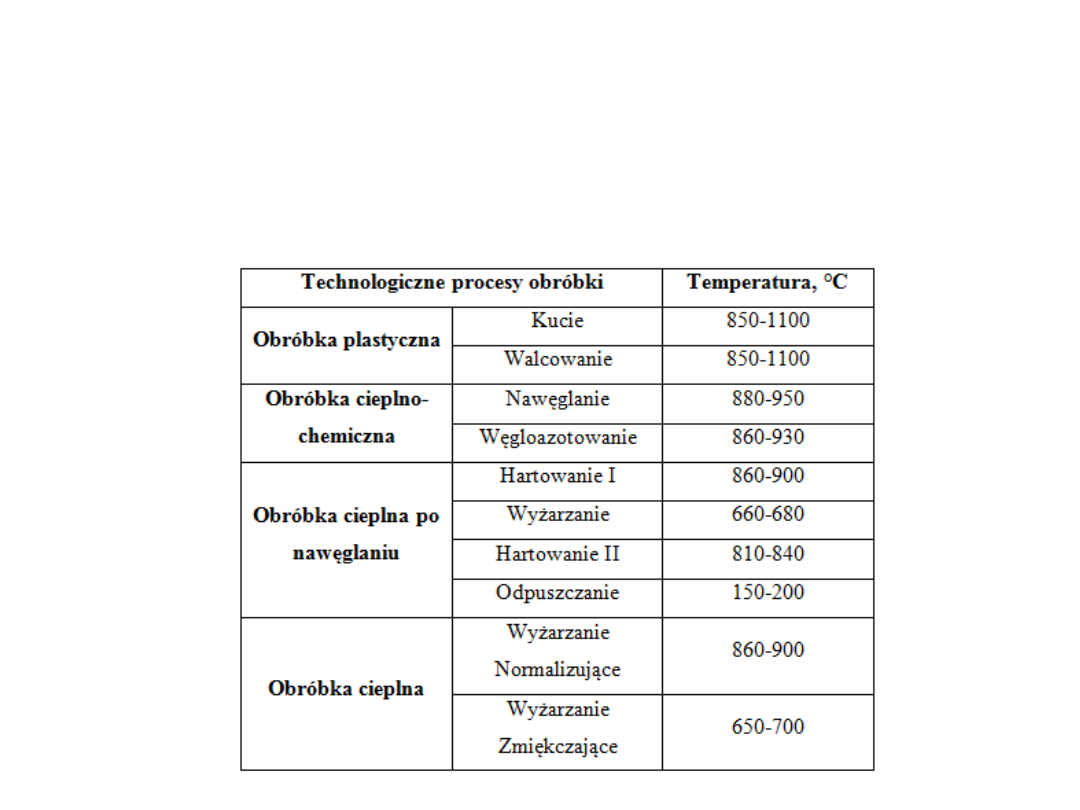

Technologiczne procesy obróbki dla

stali 16HG

Technologiczne procesy obróbki dla stali 16HG, opracowane na

podstawie normy PN-EN 10084:2009

Obróbka cieplna stali 16HG po nawęglaniu

Po udanym procesie nawęglania

sworzni tłokowych, należy poddać je

obróbce cieplnej. Obróbkę cieplną po

nawęglaniu można podzielić na 2

etapy:

• Hartowanie oraz wyżarzanie,

• Hartowanie oraz niskie odpuszczanie.

Etapy obróbki cieplnej sworzni tłokowych:

1. Hartowanie po nawęglaniu w temperaturze 860-

900°C. Podczas procesu chłodzenia, stal można

chłodzić wodą lub olejem hartowniczym.

2. Wyżarzanie w temperaturze 660-680°C.

Chłodzenie po wyżarzaniu odbywa się w powietrzu.

3. Hartowanie II po nawęglaniu w temperaturze 810 -

840°C. Chłodzenie po drugim hartowaniu może

odbywać się w wodzi lub oleju hartowniczym.

4. Niskie odpuszczanie w temperaturze 150 - 200°C.

Chłodzenie po odpuszczaniu odbywa się w

powietrzu. Czas odpuszczania – 1h.

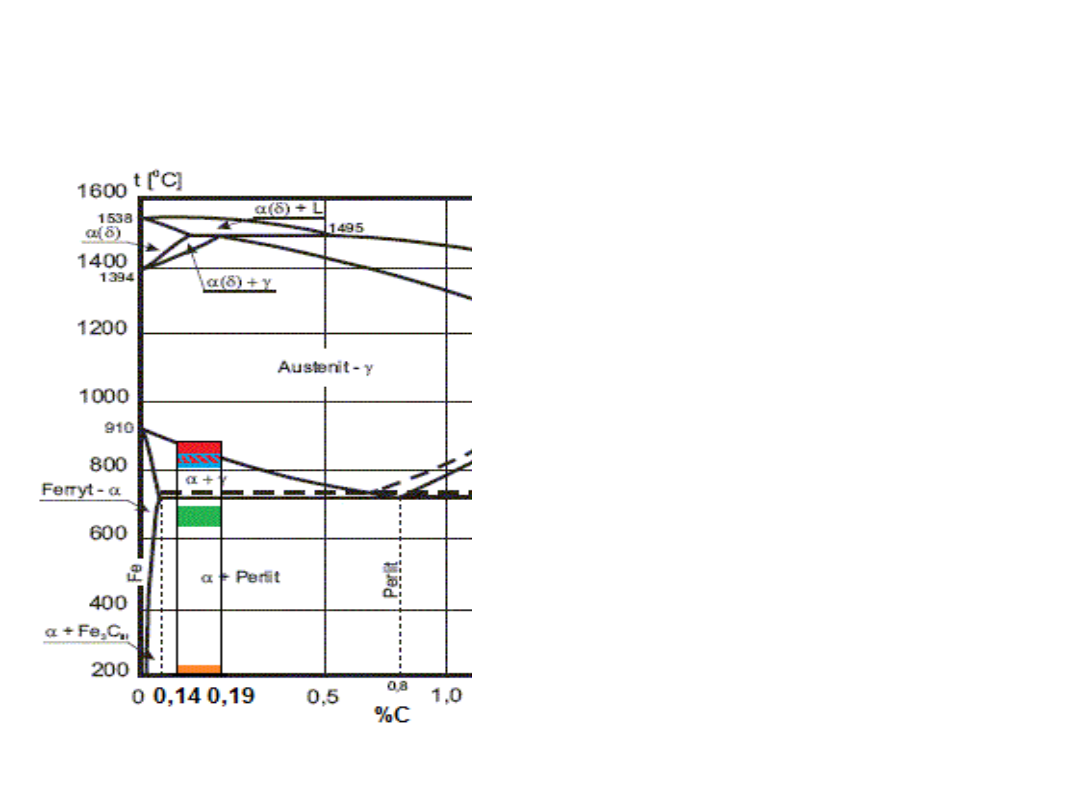

Umiejscowienie obróbki cieplnej stali

16HG na układzie żelazo-cementyt

Układ równowagi fazowej żelazo-

cementyt z naniesionymi procesemi

obróbki cieplnej dla nawęglonej stali

16HG:

• Czerwony prostokąt odpwiada

zakresowi temperatury hartowania I,

• Zielony prostokąt odpowiada

zakresowi temperatur wyżarzania,

• Niebieski prostokąt odpowiada

zakresowi temperatury hartowania

II,

• Pomarańczowy prostokąt odpowiada

zakresowi temperatur niskiego

odpuszczania.

Dziękuję za uwagę

Document Outline

- Slide 1

- Sworznie tłokowe

- Sworznie tłokowe

- Slide 4

- Stale stosowane na sworznie tłokowe

- Normy

- Normy

- Wybór stali

- Właściwości stali 16HG

- Właściwości mechaniczne stali 16HG

- Właściwości mechaniczne stali 16HG

- Technologiczne procesy obróbki dla stali 16HG

- Obróbka cieplna stali 16HG po nawęglaniu

- Etapy obróbki cieplnej sworzni tłokowych:

- Slide 15

- Dziękuję za uwagę

Wyszukiwarka

Podobne podstrony:

projekt OCMI obrobka cieplna nawęglonych sworzni tłokowych SOJA

symulacja obróbki cieplnej tytanu i jego stopów Prezentacja SOJA, SZINDLER, SIUDA, JĄKALSKI

nawęglanie i azotowanie, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Metelo

Sprawozdanie na OCS - nawęglanie itp, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka ciep

Bezpieczenstwo i higiena pracy podczas obrobki cieplnej

Obrobka cieplna laborka sprawko

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

7---Karta instrukcji obróbki cieplnej, OPERATOR CNC, TECHNOLOG CNC, KARTY TECHNOLOGICZNE

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

OSC 1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

s1, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

OCS-sprawozdanie2, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

Obróbka cieplna 1

Obróbka cieplno

obróbka cieplno chemiczna (8)

obrobka cieplna wytłumaczenie

obrobka cieplna

Obróbka cieplno chemiczna węgl azot

więcej podobnych podstron