Witold Jąkalski

Karol Szindler

Mateusz Soja

Michał Siuda SII,

IM4

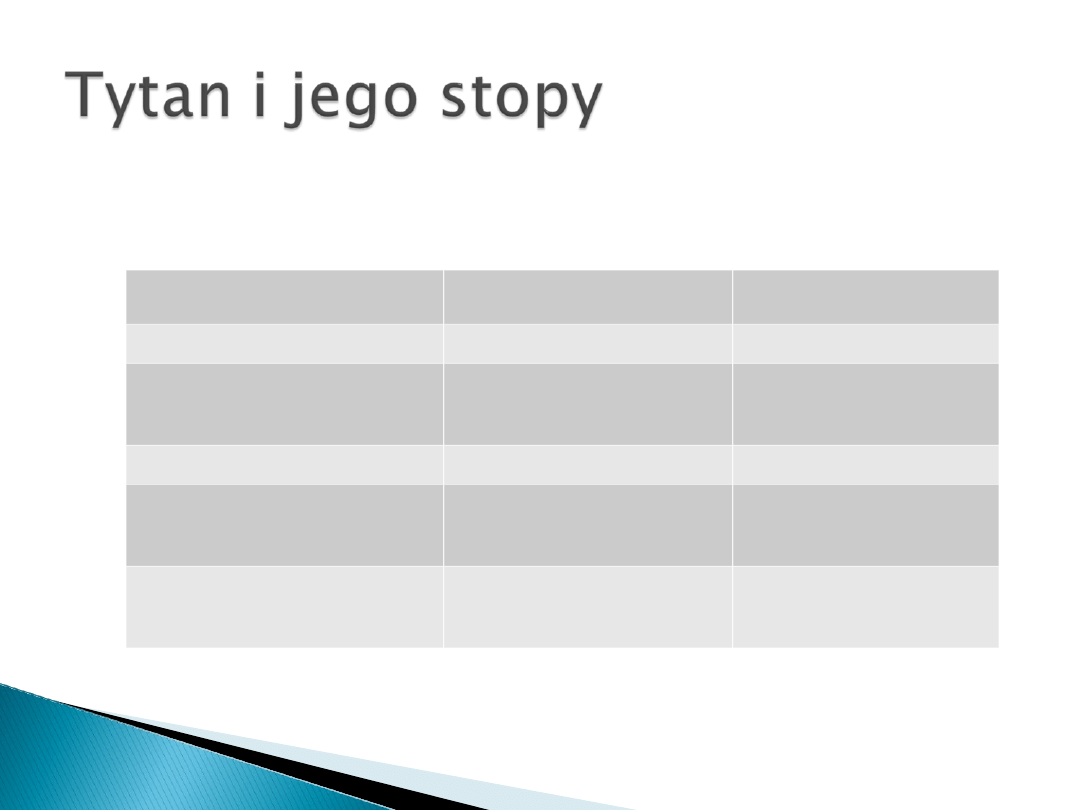

Podstawowe właściwości tytanu i jego stopów

przedstawiono

w tabeli 1.

Porównywane

właściwości

Czysty tytan

Stopy tytanu

Gęstość p

4,51

3,9-4,9

Umowna granica plastyczności

R

0

,

2

140-150

400-1400

Moduł sprężystości E,

110

80-140

Współczynnik rozszerzalności

cieplnej α

~8,4

7,5-100

Wytrzymałość na rozciąganie R

m

460-590

460-1400

Tab. 1. podstawowe właściowści tytanu i jego stopów

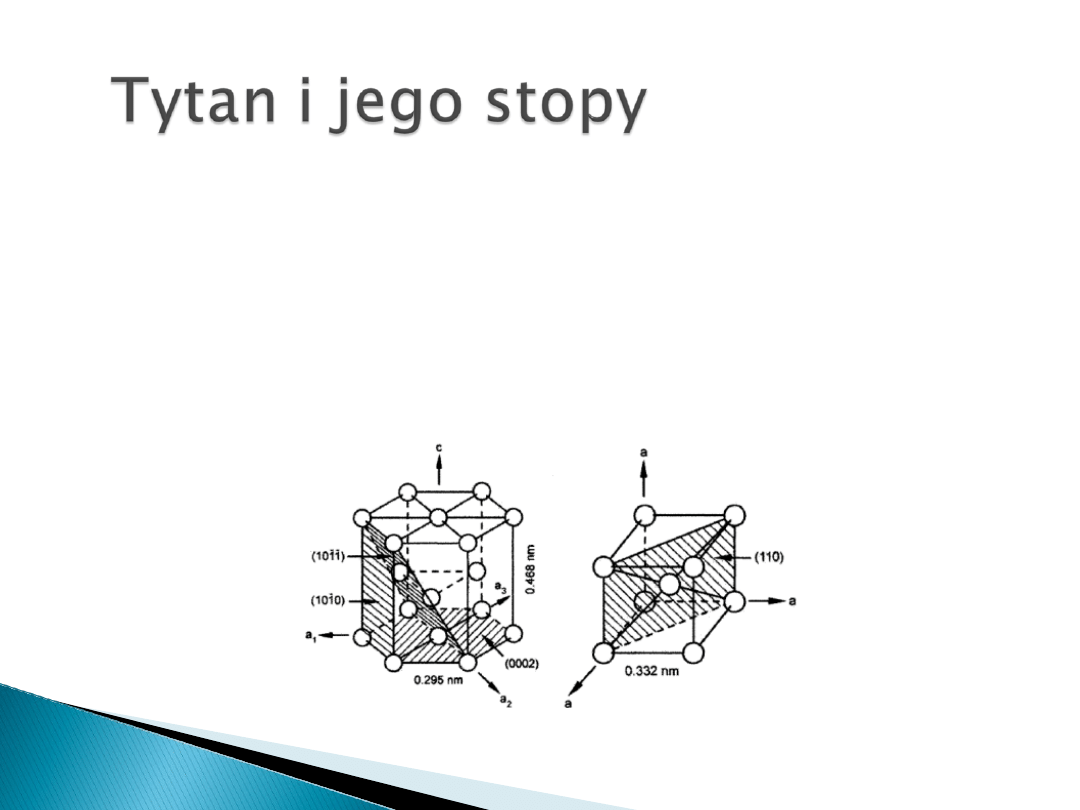

Występuje dwóch odmianach alotropowych

• Poniżej 882,5 °C stabilna jest odmiana alfa o strukturze

krystalicznej heksagonalnej zwartej.

• Powyżej 882,5 °C występuje odmiana beta o strukturze

krystalicznej regularnej przestrzennie centrowanej.

Rys. 1. Budowa komórki elementarnej α i

β [4]

Klasyfikacja stopów tytanu:

stopy jednofazowe α oraz stopy pseudo α,

stopy jednofazowe β oraz stopy pseudo β,

stopy dwufazowe (α+ β).

Rys. 2. Pręty tytanowe [8]

Tab. 2. Przykłady stopów tytanu.

Stopy α i pseudo

α

Stopy α +β

Stopy β i psedo

β

Przykłady

stopów

Ti-5Al-2,5Sn,

Ti-6Al-2Sn-4Zr-

2Mo, Ti-6Al-5Zr-

0,5Mo-0,25Si

Ti-6Al-4V, Ti-

6Al-2Mo-2Cr,

Ti-6Al-6Mo-

4Zr-2Sn

Ti-10V-2Fe-3Al, Ti-

13V-11Cr-3Al

Maksymalna

temperatura

stosowania

600°C

450°C

600°C

W

zależności

od

pierwiastka

stopowego

stabilizacja

faz

α,

β

jest

różna.

W tabeli poniżej możemy zobaczyć przykładowe pierwiastki stopowe i ich wpływ na stabilizację poszczególnych faz:

Tab. 3. Wpływ pierwiastków stopowych na strukturę stopów

tytanu.

Dodatek stopowy

Zakres stężenia

masowego, %

Oddziaływanie na

strukturę

Al

2 – 7

Stabilizuje α

Sn

2 – 6

Stabilizuje α

V

2 – 20

Stabilizuje β

Mo

2 – 20

Stabilizuje β

Cr

2 – 12

Stabilizuje β

Cu

2 – 6

Stabilizuje β, umacnia α i β

Zr

2 – 8

Słabo Stabilizuje β i zmniejsza

stopień przemiany

Si

0,05 – 1

Zwiększa odporność na

pełzanie

Podczas przemian fazowych zachodzących w stopach

tytanu

w

wyniku

obróbki

cieplnej,

obok

faz

równowagowych,

powstają

fazy

metastabilne.

Do

najważniejszych przemian fazowych zachodzących w

tytanie i w stopach tytanu zalicza się:

Przemianę alotropową tytanu (α↔β),

przemianę fazową w stopach dwufazowych (α+β ↔β),

przemianę martzenzytyczną (β→α’; β→α’’),

przemianę eutektoidalną (β→α+TiX).

Dziedzina

technologii

obejmująca

zespół zabiegów cieplnych powodujących

zmiany struktury w stanie stałym,

skutkujących poprawą własności metali i

stopów,

w wyniku działania temperatury, czasu

i ośrodka.

Rys. 3. Pręty NiTinolu, jednego ze

stopów tytanu [8]

Operacjami obróbki cieplnej są:

hartowanie,

odpuszczanie,

wyżarzanie,

przesycanie,

starzenie.

Hartowanie

•

W temperaturze przemian alotropowej w 882

0

C przy

odpowiedniej szybkości chłodzenia obserwuje się przemianę

martenzytyczną sieci `

•

Przemiana martenzytyczna w Ti jego stopach z metalami

przejściowymi prowadzi do uzyskania fazy `

Przykładowo jeden ze stopów Tytanu, stop TiAl6V4 może być

hartowany z 880÷950°C i odpuszczany w zakresie 400÷600°C

Stop tytanu: Ti-6al-6V-2Sn (Cu+Fe) odpowiednio hartowany w

885÷910°C oraz odpuszczany w 480÷595°C.

W stopach o podwójnych przemianach ` (``) pojawia

się martenzyt masywny (bloki o stosunkowo dużej wielkości

i rozwiniętej powierzchni), zbudowany z płytek faz o tym samym

składzie chemicznym, lecz różnej strukturze sieciowej,

i uprzywilejowanej orientacji przestrzennej

W stopach o wysokim stężeniu pierwiastków można

otrzymać `` (TiV, Ti-Nb, Ti-Mo)

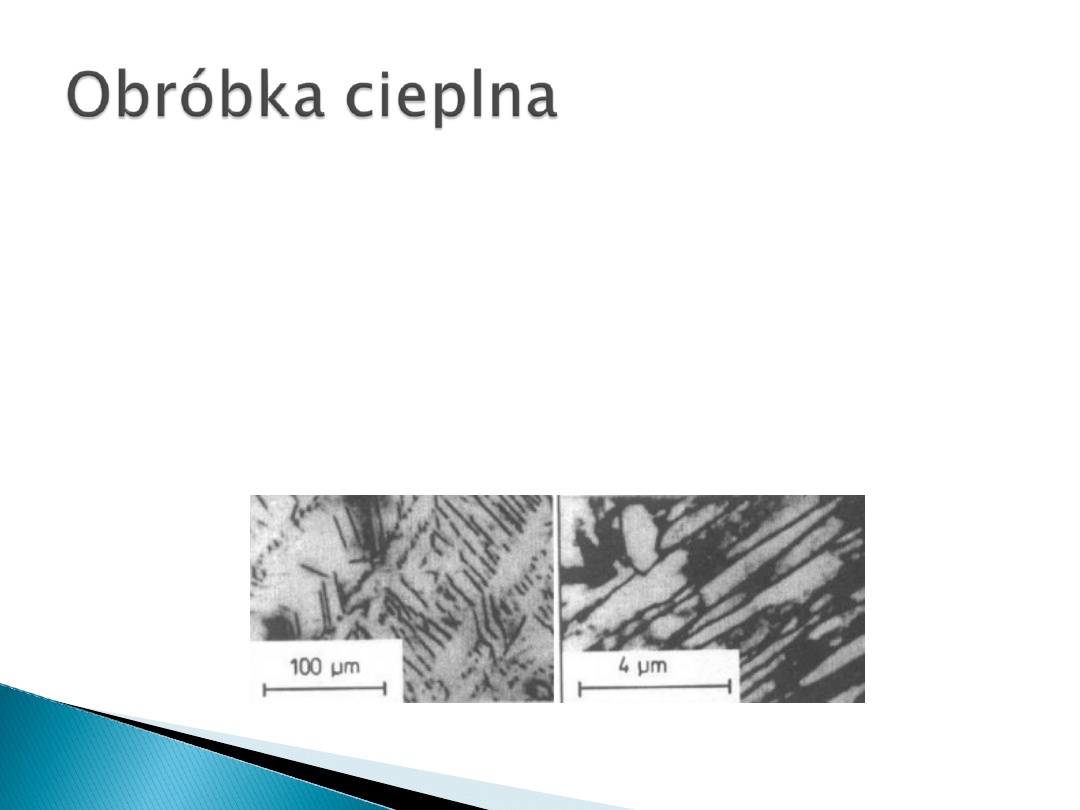

Rys. 5. martenzyt ``(mikroskop świetlny i

elektronowy

) [1]

Przebieg przemian fazowych

może mieć różny charakter: ze

wzrostem stężenia Al. W stopach Ti-Al.

Wzrasta

temperatura

przemiany

martenzytycznej Ms i temperatura

przemiany odwrotnej, zmienia się

morfologia martenzytu z masywnego

na płytkowy

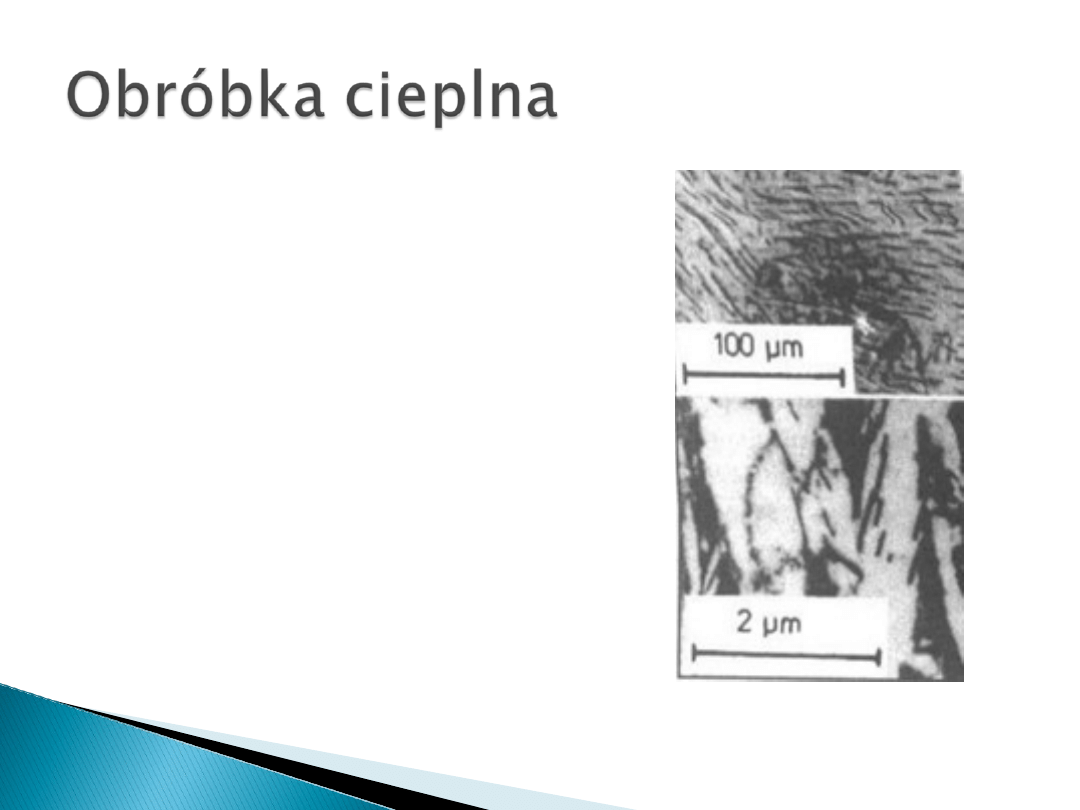

Rys. 6. martenzyt

płytkowy [1]

Stopy, w których zachodzi przemiana martenzytyczna

Stopy α + β typu przejściowego w stanie równowagi

posiadają strukturę złożoną z fazy α i fazy β w ilości od 25 do

50 %. Czasami może się utworzyć struktura w 100% złożona z

fazy

β

m

w

wyniku

szybkiego

chłodzenia

z temperatury stabilności fazy β Stopy α + β typu

przejściowego mają bardzo wysoki stopień umocnienia po

obróbce ciepinej.

Stopy α + β typu martenzytycznego w swojej strukturze

zawierają dużą ilość pierwiastków stabilizujących fazę β,lecz

nie wyższą od ich pierwszej zawartości krytycznej. W stanie

równowagi mają od 5 do 25% fazy β lub też martenzytyczne

fazy α ' i α " w wyniku szybkiego chłodzenia z temperatury

stabilności fazy β.

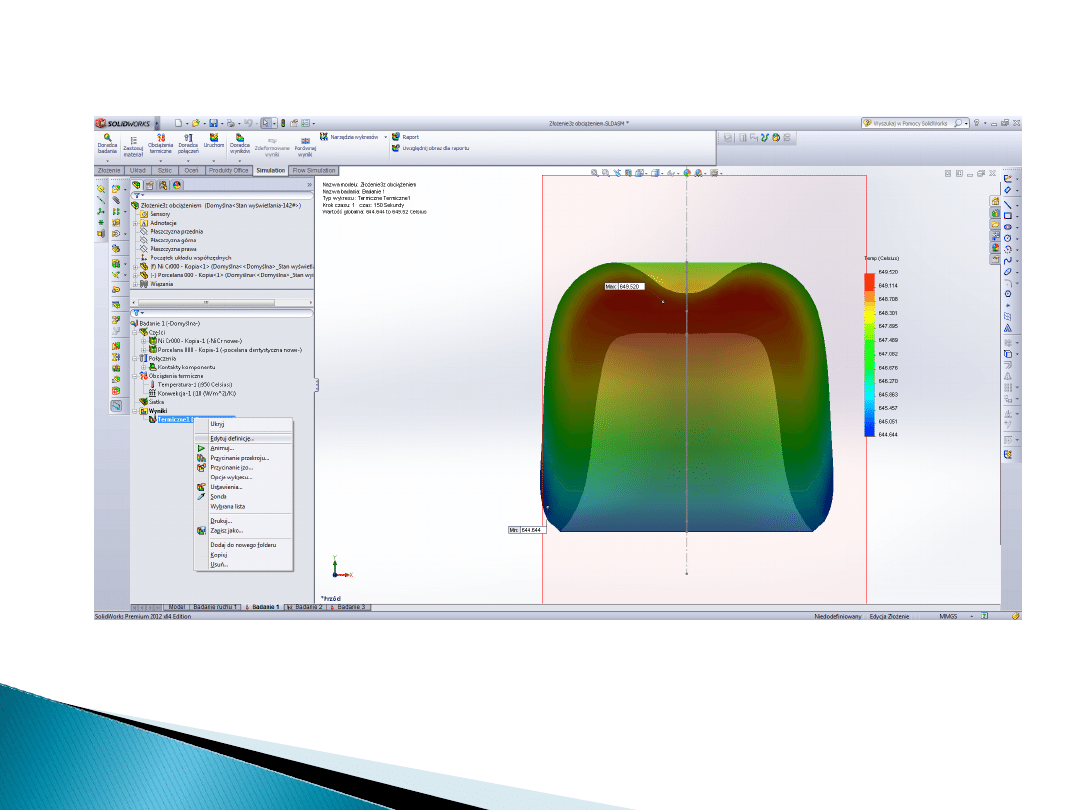

Jednym

z

programów

umożliwiających przeprowadzenie

symulacji komputerowej obróbki

cieplnej metali i ich stopów. Jest

to

typowy

program

wykorzystujący

metodę

elementów

skończonych

do

rozwiązania

problemów.

W programie tym jesteśmy

w

stanie

określić

dokładnie

materiał, z jakiego jest wykonany

dany element, ustalić czy badanie

ma zakończyć się po upływie

czasu czy też po przekroczeniu

ustalonej temperatury.

Rys. 7. Model koła zębatego

stworzonego

w programie Solidworks [7]

W programie solidworks jesteśmy w stanie określić dokładny

wzrost temperatury w każdej sekundzie badania dzięki temu możemy

dokładnie zasymulować warunki panujące w piecu. Do programu,

podczas przeprowadzanej symulacji, można wprowadzić podstawowe

parametry takie jak:

temperatura podstawowa,

czas,

temperatura graniczna badania,

obciążenie termiczne.

Rys. 8. Model tłoka stworzonego w

programie Solidworks [5]

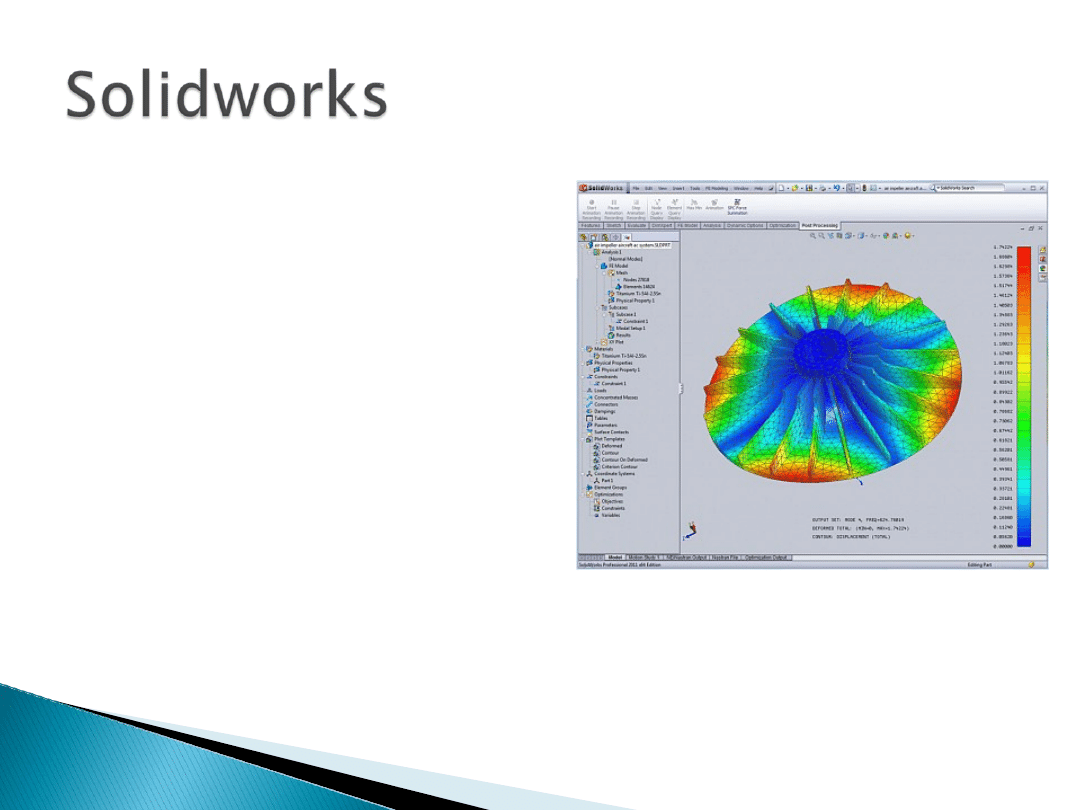

Kolejnym

etapem

symulacji jest nałożenie siatki

elementów skończonych na

badany element. W tym etapie

można popełnić wiele błędów,

ponieważ jak wiadomo metoda

elementów skończonych opiera

się na aproksymacji równań

różniczkowych,

zbyt

duże

zagęszczenie siatki pokaże

z reguły zawyżone wyniki,

natomiast

zbyt

małe

zagęszczenie siatki da nam

bardzo

niedokładny

wynik

końcowy

.

Rys. 9. Widoczna siatka MES na modelu [6]

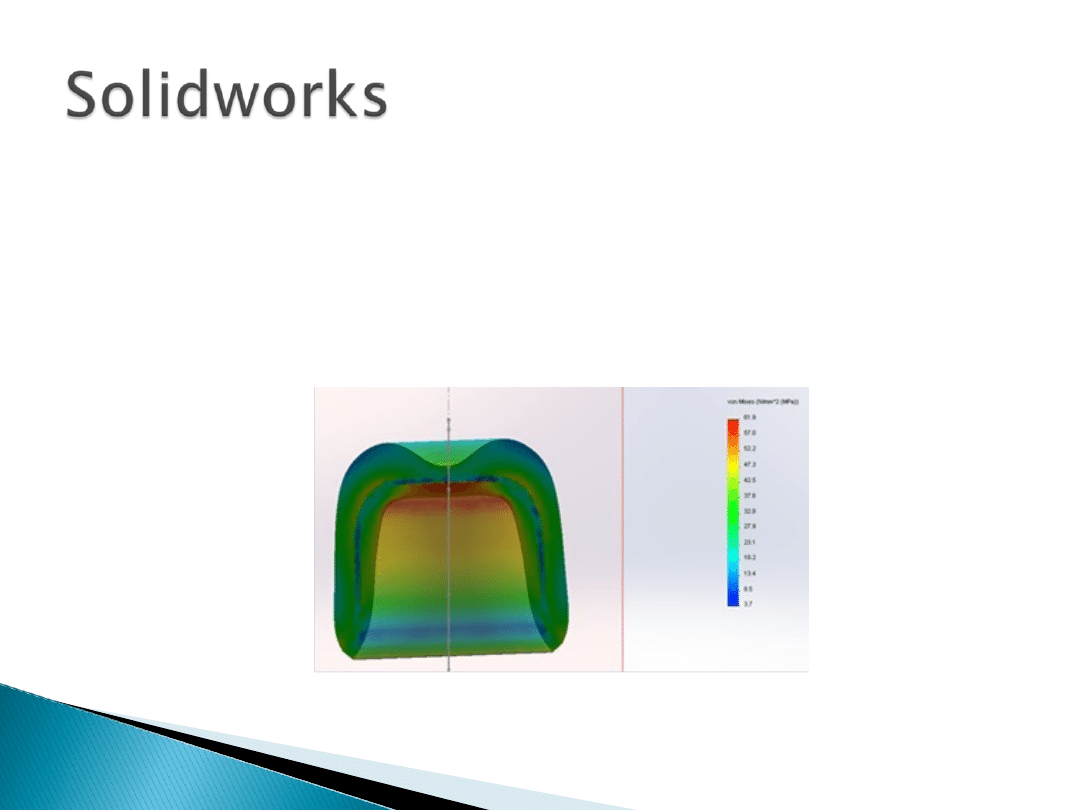

Po przeprowadzeniu symulacji otrzymujemy wynik

w postaci wykresu. Następnym etapem, jaki możemy wykonać

jest zbadanie naprężeń występujących w elemencie podczas

obróbki termicznej, wyniki te są zaprezentowane na wykresie

w postaci naprężeń zredukowanych von Misesa.

Rys. 9. Wykres naprężeń redukowanych von Misesa

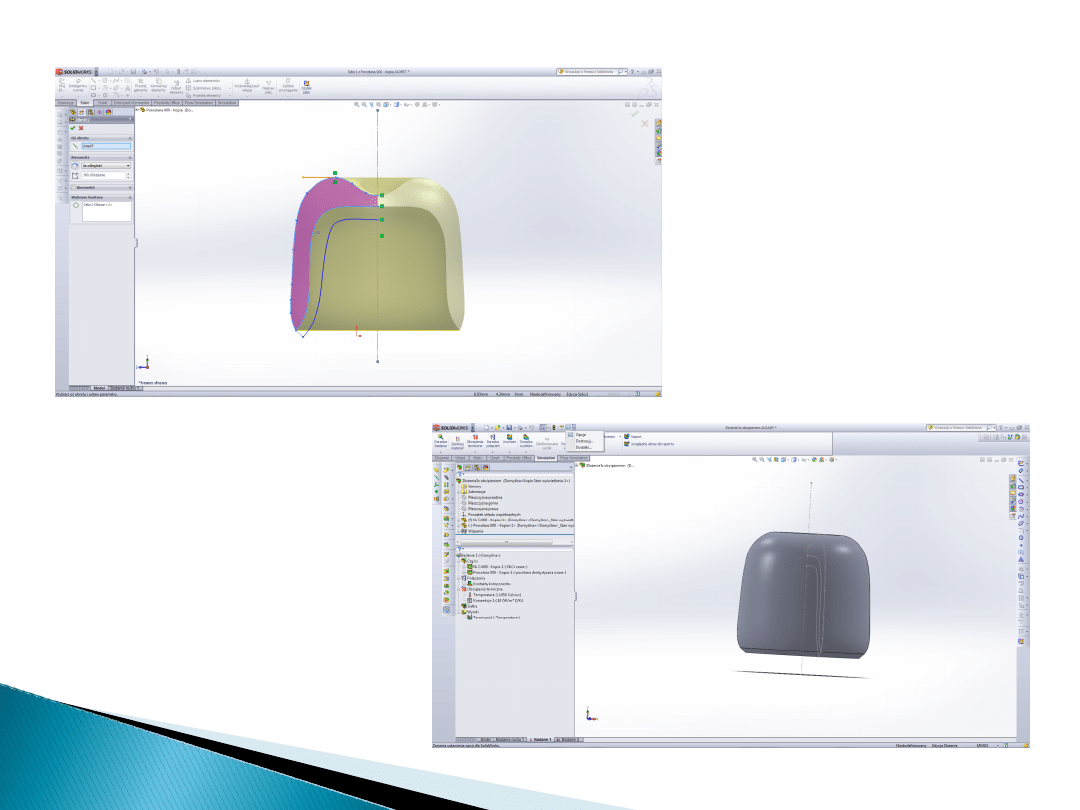

Rys. 10. Utworzenie

elementu, który

zamierzamy poddać

symulacji

Rys. 11. Włączanie modułu

symulacji i analizy termicznej

SolidWORKS Simulation

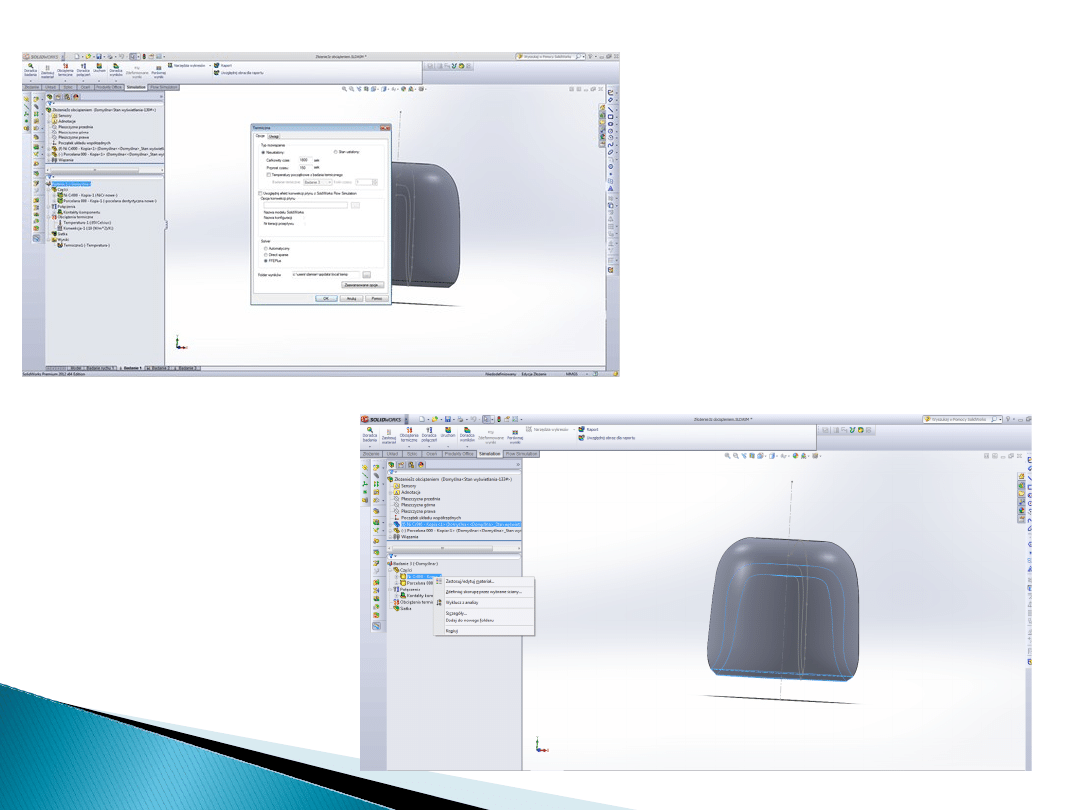

Rys. 13. Wprowadzenie

obciążenia

termicznego

Rys. 12. Wybór stanu badania

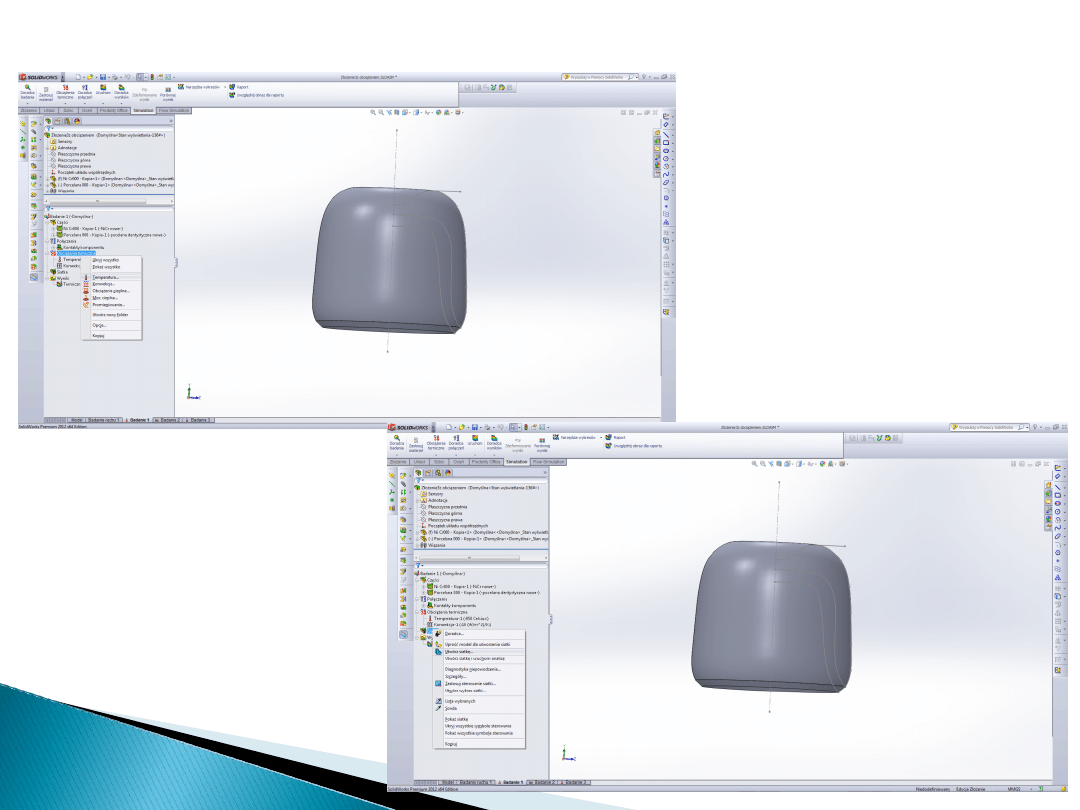

Rys. 15. Uruchomienie

analizy termicznej.

Rys. 14. Utworzenie siatki

elementów skończonych

Rys. 16. Wykres rozkładu temperatur w elemencie.

Zalety:

Ograniczenie symulacji fizycznych do minimum poprzez dopracowanie

modelu grzania do elementu podczas symulacji komputerowej, co

przekłada się na obniżenie kosztów, znaczną oszczędność czasu ponieważ

symulacje komputerowe przygotowuje się szybciej niż symulacje fizyczne

Wady:

Niedokładne wyniki – wynik jest bardzo zależny od projektanta, jego wiedzy

i doświadczeniu, ponieważ to on musi umieć dokładnie dobrać parametry

siatki do elementu. Niedokładne wyniki powodują również kolejny problem

iż nie możemy się opierać tylko i wyłącznie na komputerowej symulacji,

pod dopracowaniu modelu, musimy przeprowadzić symulację fizyczną dla

potwierdzenia wyników.

1.

Bylica A., Sieniawski J., „Tytan i jego stopy”,

2.

Brunette D.M., Tengvall P., Textor M., Thomsen P., „Titanium in

medicine”, Springer, Germany, 2001,

3.

Dobrzański L.A., „Podstawy nauki o materiałach i metaloznawstwo.

Materiały Inżynierskie z podstawami projektowania

materiałowego”, Wydawnictwa Naukowo-Techniczne, Gliwice,

2002,

4.

Melechow R., Blaszczyk W., „Tytan i jego stopy: gatunki,

właściwości, zastosowanie, techmonolia, obróbki, degradacja”,

5.

www.peridic.lanl.gov,

6.

www.ngu.no/TiN,

7.

www.e-spawalnik.pl,

8.

www.in.all.biz,

Document Outline

- Obróbka cieplna stopów tytanu

- Tytan i jego stopy

- Slide 3

- Slide 4

- Przykłady stopów α i β oraz α +β

- Slide 6

- Slide 7

- Obróbka cieplna

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Solidworks

- Slide 15

- Slide 16

- Slide 17

- PowerPoint Presentation

- Slide 19

- Slide 20

- Slide 21

- Wady i zalety symulacji komputerowej:

- Dziękujemy za uwagę !

- Literatura

Wyszukiwarka

Podobne podstrony:

prezentacja OCMI obrobka cieplna nawęglonych sworzni tłokowych SOJA

Obróbka cieplna stopów żelaza

10c Obrobka cieplna stopow zelaza

Obróbka cieplna stopów Fe z C

sprawozdanie z metali-obróbka cieplna stopów metali nieżelaz, Studia, Materiałoznastwo, Metaloznastw

Stale konstrukcyjne stopowe(sciąga), Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Ciep

NARZĘDZIOWA STAL STOPOWA OBRÓBKA CIEPLNA - Lab 7, Studia, Materiałoznastwo, Metaloznastwo i Podstawy

Obróbka cieplna stopów nieżelaznych

KONSTRUKCYJNA STAL STOPOWA - Lab 2 i 3, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki C

NARZĘDZIOWA STAL STOPOWA - Lab 9, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplne

Obróbka cieplna stopów nieżelaznych, Studia Politechnika Poznańska, Semestr III, OCiS, Sprawozdania

Obróbka cieplna stopów żelaza, WIEDZA, BHP, peaca 2, metal

Aluminium i jego stopy, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka c

stopowe, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

10a Obrobka cieplna stopow zelaza

OBRÓBKA CIEPLNA STOPÓW ŻELAZA

Materialoznawstwo-struktury i obrobka cieplna stali stopowych, Dr inż

Obróbka cieplna stopów żelaza

więcej podobnych podstron