Struktura atomów, budowa materii i

równania schorinnger'a, zapobieganie

korozji.

Piotr Pabiańczyk

Mateusz Soja

Łukasz Sokół

Korozja

Korozja jest to stopniowe niszczenie

tworzyw metalowych i niemetalowych

pod wpływem chemicznego i

elektrochemicznego oddziaływania

środowiska w wyniku którego

zmieniają się stan i właściwości

niszczonego tworzywa.

Ochrona przed korozją

Środki zabezpieczające przed korozją:

• dobor składu chemicznego stopow

pracujących w warunkach korozji,

• ochrona katodowa,

• ochrona protektorowa,

• ochrona anodowa,

• tosowanie inhibitorow,

• powłoki i warstwy ochronne.

Zasady doboru składu chemicznego stopów w celu

zwiększenia odporności na korozję elektrochemiczną

Podatność metali i stopow na korozję

elektrochemiczną jest zależna od składu

chemicznego i struktury fazowej stopu. Odpowiedni

dobor składu chemicznego może spowodować

przesunięcie standardowego potencjału

elektrodowego stopu do dodatnich wartości,

zapewniając wysoką odporność na korozję.

Działanie takie wywołuje np. dodatek ok. 13% Cr w

stali. Dążenie do uzyskania struktury jednofazowej

stanowi więc jedną z zasad komponowania składow

chemicznych stopow odpornych na korozję

elektrochemiczną

Zasady doboru składu chemicznego stopów w celu

zwiększenia odporności na korozję gazową

Skład chemiczny stopu i jego zdolność do tworzenia

zgorzeliny, ktora odgrywa jednocześnie rolę warstwy

ochronnej, należy do najistotniejszych czynnikow

decydujących o przebiegu korozji gazowej. Dobre

własności ochronne wykazuje zgorzelina w postaci

ciągłej warstwy jednofazowej związku ,utworzona na

powierzchni stopu przez dodatek stopowy o

znacznym powinowactwie chemicznym z

utleniaczem.

Dodatkami takimi są np. Zn, Al, Si, Cr, Be i Mg.

Istotne jest przy tym, by związek ściśle przylegał do

metalicznego rdzenia i nie tworzył niskotopliwych

eutektyk z innymi produktami korozji.

Ochrona katodowa

Ochrona katodowa polega na dostarczaniu

elektronów do chronionego metalu z

zewnętrznego źródła i uczynieniu z niego

katody. Postępowanie takie powoduje że

metal staje się katodą a reakcja przebiega

w kierunku przeciwnym czyli jest redukcją.

Metodą tą można chronić:

•metale, miedź, ołow, mosiądze, pracujące w

roztworach wodnych lub glebie,

•metale i stopy pasywne, takie jak aluminium lub stal

odporna na korozję, podlegające korozji wżerowej,

•metale i stopy, takie jak mosiądze, stale odporne na

korozję, stale niskowęglowe,

•magnez i aluminium, ulegające korozji

naprężeniowej,

•metale i stopy, ulegające korozji zmęczeniowej,

•stale kwasoodporne i duraluminium, ulegające

korozji międzykrystalicznej,

•mosiądze, podlegające odcynkowaniu.

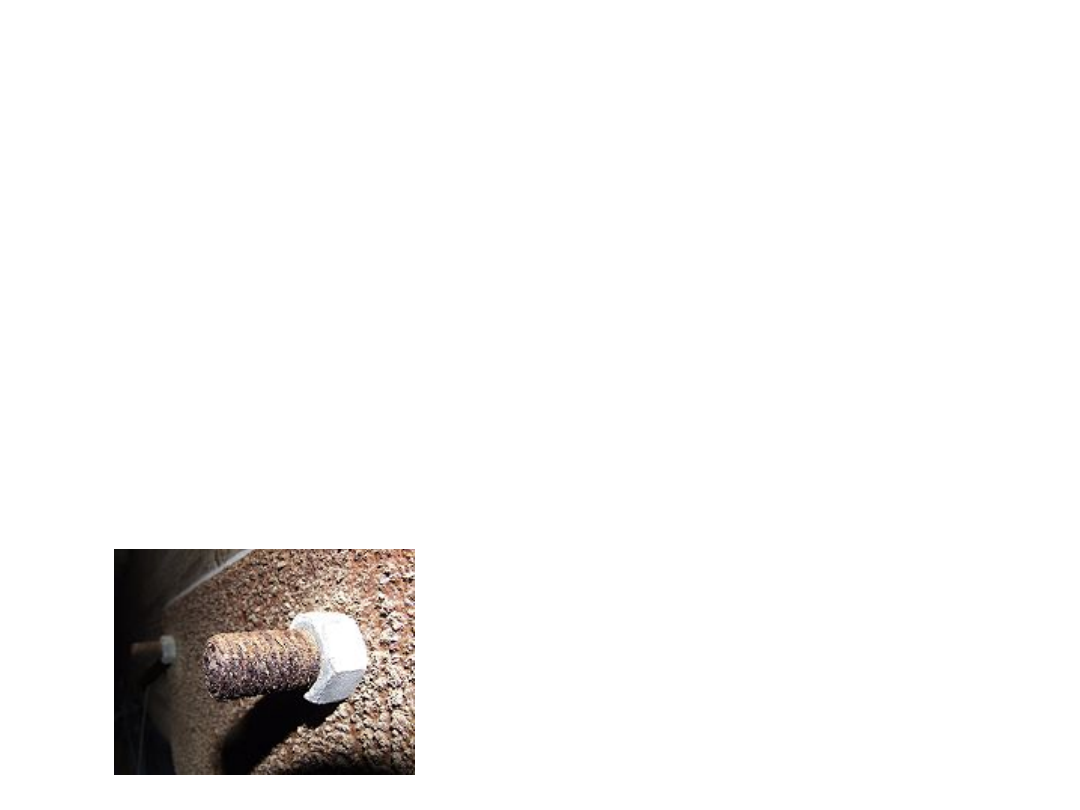

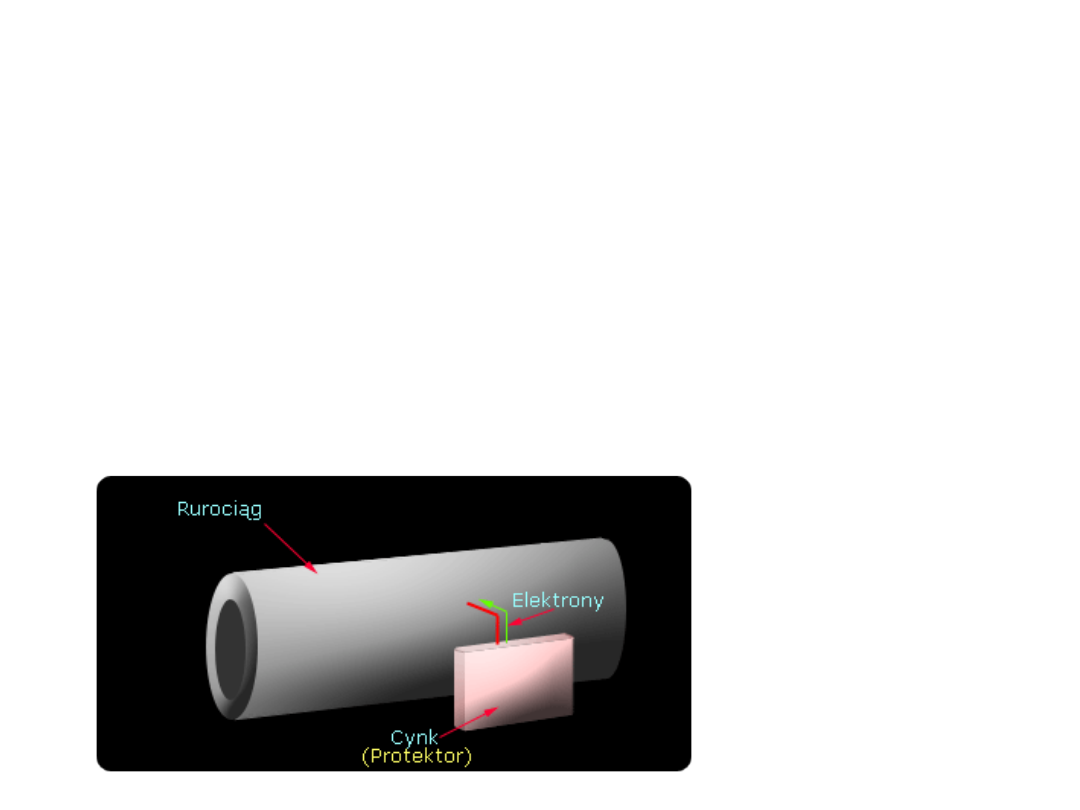

Ochrona protektorowa

Ochrona protektorowa jest odmianą ochrony

katodowej. Jeżeli zewnętrzna elektroda

charakteryzuje się niższym standardowym

potencjałem elektrodowym w szeregu napięciowym

niż chroniony metal, nie trzeba stosować

zewnętrznego źrodła prądu stałego.

Anoda taka, zwana protektorową, ktorą zwykle

stanowi magnez, cynk lub aluminium, wykazuje w

stosunku do stali niewielką rożnicę potencjału, Jedna

anoda protektorowa umożliwia ochronę niewielkiej

tylko powierzchni metalu.

Ochrona anodowa

Metale mniej szlachetne ze względu na swoją aktywność

spełniają rolę anody w większości ogniw

elektrochemicznych. Jeżeli jednak spowoduje się ich

pasywację, to korozja przebiega z mniejszą szybkością.

Pasywację uzyskuje się przez wytworzenie mocnej

polaryzacji anodowej zapobiegającej zachodzeniu normalnej

reakcji anodowej i dlatego nazywa się ją ochroną anodową.

Ochrona anodowa znacznie zmniejsza szybkość korozji, lecz

nie powoduje jej całkowitego ustania. Metodą tą mogą być

chronione zbiorniki i cysterny do przewozu i magazynowania

kwasow siarkowego i fosforowego, wodorotlenkow oraz

roztworow soli, np. siarczanow.

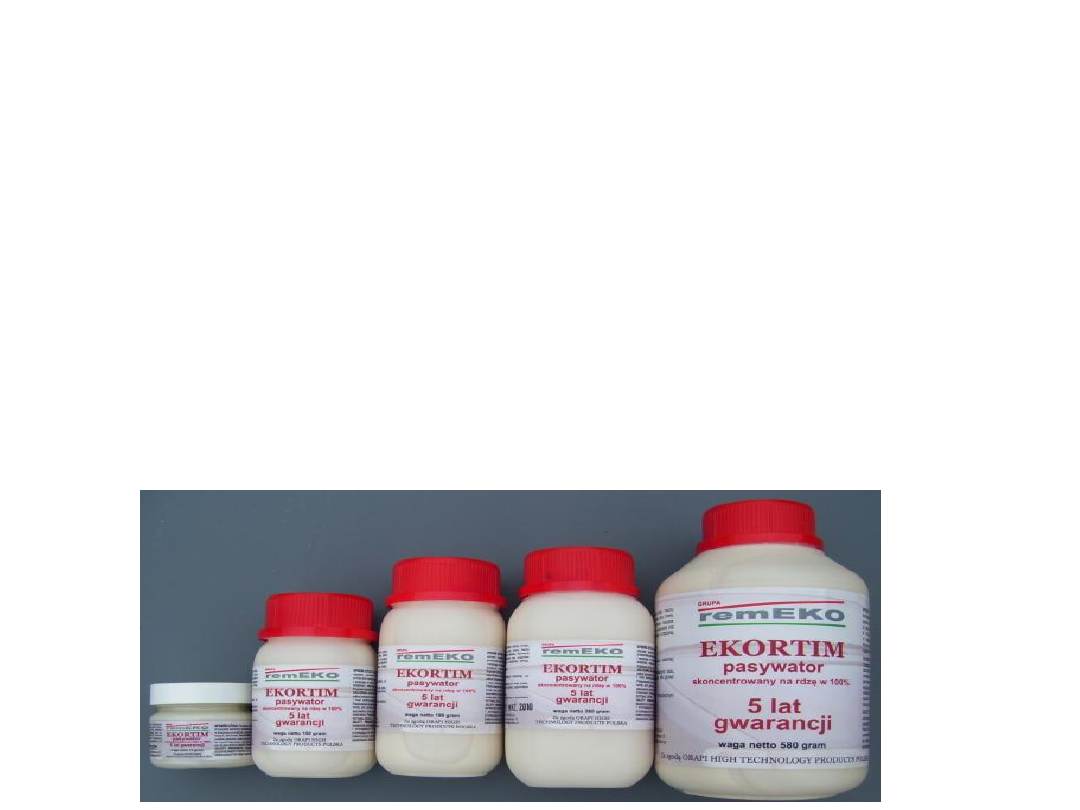

Inhibitory

Inhibitorem jest

nazywana substancja

chemiczna, ktora po

dodaniu do środowiska

korozyjnego wpływa na

zmniejszenie szybkości

korozji. Wzależności od

sposobu działania

rozrożnia się: pasywatory

oraz inhibitory

niepasywujące.

Pasywatory

Pasywatory po zetknięciu się z powierzchnią

metalu chronionego przed korozją wywołują

na powierzchni anodowej dużą gęstość

prądu, tak że zostaje przekroczony prąd

powodujący pasywację metalu.

Powłoki i warstwy ochronne

Powszechnym sposobem zabezpieczania

przed korozją, i to zarowno

elektrochemiczną jak i chemiczną, jest

stosowanie powłok ochronnych. W

zależności od użytych na nie materiałow

rozrożnia się:

• powłoki organiczne,

• powłoki nieorganiczne,

• powłoki metalowe.

Powłoki organiczne

Powłoki organiczne to wszelkiego typu

powłoki malarskie oraz powłoki z

tworzyw sztucznych. Jest to najbardziej

rozpowszechniony sposób

zabezpieczania metali przed wpływami

środowiska.

Powłoki nieorganiczne

Najczęściej stosowanym rodzajem powłok

nieorganicznych są powłoki ceramiczne. Powłoki z

emalii szklistych chronią materiały metalowe.

Na stali często są stosowane warstwy

fosforanowe, na które następnie nakłada się

warstwy malarskie. Warstwy ochronne

zapobiegające przede wszystkim korozji gazowej

mogą być tworzone przez wysokotopliwe tlenki, a

także cermetale oparte na układach równowagi

metale–tlenki, uzyskiwane metodą metalurgii

proszków.

Powłoki metalowe

Powłoki metalowe są stosowane do ochrony przed

korozją elektrochemiczną i chemiczną. Powłoki metalowe

mogą być uzyskane następującymi sposobami:

• galwanicznie – z wodnych roztworow lub z

roztopionych soli,

• natryskowo,

• naparowywaniem w prożni, metodą platerowania

wybuchowego lub przez walcowanie,

• dyfuzyjnie – z proszkow stopionych metali, z fazy

gazowej lub lotnych związkow metali.

Powłoki szlachetne

Powłoki szlachetne, np. na stali – niklowe, srebrne,

miedziowe, ołowiowe lub chromowe, są tworzone przez

metale o dodatnim lub wyższym standardowym potencjale

elektrodowym od metalu podłoża.

Powłoka taka musi być odpowiednio gruba, gdyż w

przypadku odsłonięcia metalu podłoża przez pory w

powłoce –wskutek powstawania ogniwa metal podłoża–

metal powłoki bardzo intensywnie przebiega korozja

elektrochemiczna.

Bibliografia

DZIĘKI ZA UWAGĘ

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Korozja

- Ochrona przed korozją

- Slide 6

- Slide 7

- Ochrona katodowa

- Slide 9

- Ochrona protektorowa

- Ochrona anodowa

- Inhibitory

- Pasywatory

- Powłoki i warstwy ochronne

- Powłoki organiczne

- Powłoki nieorganiczne

- Powłoki metalowe

- Powłoki szlachetne

- Bibliografia

- DZIĘKI ZA UWAGĘ

Wyszukiwarka

Podobne podstrony:

Cząsteczkowa budowa materii

pdf wykład 02 budowa materii, podstawowe prawa chemiczne 2014

Budowa materii wykład 2

Budowa materii id 94290 Nieznany (2)

struktura w s.v. werder bremen, Materiały Szkoleniowe Łukasz, uefa b kurs 2013

Wewnętrzna budowa materii GRUPA A

BUDOWA MATERIAŁÓW KOMPOZYTOWYCH

7 Struktura organizacyjna przedsiebiorstwa, Materiały Edukacyjne, Zarządzanie Przedsiębiorstwem, Prz

Budowa materiałów

Wewnętrzna budowa materii GRUPA B

Historyczny rys rozwoju pojęcia budowa materii atomu

Budowa materi Chemia

LAB9, Porównanie struktur i własności wybranych materiałów ceramicznych

budowa materii i wiazania chem, Chemia, Gimnazjum, kl1, Budowa atomu

Zmiany struktury i własności powierzchni materiałów

Druzga, wytrzymałość materiałów Ć, równanie różniczkowe osi odkształconej zadania

1 3 budowa materii

Budowa materii(1), Chemia(1)

więcej podobnych podstron