Open Access Library

Volume 5 2011

368

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

8. Zmiany struktury i w

łasno ci powierzchni materiałów

in ynierskich w wyniku eksploatacji

8.1. Ogólna klasyfikacja zmian struktury i w

łasno ci powierzchni

materia

łów in ynierskich w wyniku eksploatacji

Rozwa ania nad kszta

łtowaniem struktury i własno ci metalowych materiałów in ynier-

skich oraz ich powierzchni zwykle sprowadzaj si do analizy mechanizmów zwi zanych

z ró nymi procesami technologicznymi oraz ich wp

ływu na struktur tych materiałów i na ich

w

łasno ci. Oczywiste s zatem w tym kontek cie rozwa ania dotycz ce znaczenia krystalizacji

metali i stopów oraz tworzenia szkie

ł metalicznych, metalurgii proszków, mechanizmów od-

kszta

łcenia plastycznego na zimno i na gor co, procesów aktywowanych cieplnie nast puj -

cych po odkszta

łceniu plastycznym, przemian fazowych podczas obróbki cieplnej i cieplno-

mechanicznej, a tak e zjawisk fizykochemicznych zwi zanych z wytwarzaniem warstw

powierzchniowych. Wykorzystuj c te przemiany i zjawiska kszta

łtuje si struktur , a przez to

i w

łasno ci materiałów in ynierskich przed przyst pieniem do ich u ytkowania w warunkach

eksploatacji [8,17,959].

Nale y sobie jednak zdawa

ć spraw , e wielokrotnie w trakcie u ytkowania, w strukturze

materia

łów in ynierskich i ich powierzchni wyst puj istotne zmiany, spowodowane warun-

kami i samym faktem eksploatacji. Nie wystarczy zatem sprawdzi

ć, czy struktura materiału

in ynierskiego, poddana odpowiednim procesom technologicznym wykazuje po dane w

łas-

no ci. W

łasno ci te ulegaj bowiem zmianom w miar upływu czasu eksploatacji, nierzadko

ulegaj c degradacji i to znacz cej. Przyk

ładowo, bardzo cz sto w wyniku zmian nast puj cych

w wyniku eksploatacji, zmniejsza si przekrój czynny materia

łu i produkt mo e przenosić

rzeczywiste obci enia znacznie mniejsze od pierwotnie zak

ładanych, co oczywi cie zawsze

zagra a powa n awari produktu, a rezerwy poczynione w obliczeniach in ynierskich, przez

zastosowanie tzw. wspó

łczynników bezpiecze stwa, s bardzo cz sto niewystarczaj ce. Warto

zwróci

ć uwag , e statyczne obci enie eksploatowanego elementu przy napr eniu rozci -

gaj cym, skr caj cym, zginaj cym lub przy z

ło onym stanie napr e , w razie przekroczenia

granicy plastyczno ci wywo

łuje w materiale mechanizmy odkształcenia plastycznego na

zimno, przez odpowiednio po lizg lub bli niakowanie, co oczywi cie znacz co wp

ływa na

zwi kszenie g sto ci wad budowy krystalicznej, a zw

łaszcza dyslokacji. W wyniku tego

nast puje nieodwracalne zmniejszenie wyd

łu enia i przew enia, czemu towarzyszy tworzenie

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

369

si szyjki w razie rozci gania i zmniejszanie czynnego przekroju tak silnie obci onego

elementu, a nawet wewn trzne p kni cia w materiale, rozpoczynaj ce proces dekohezji takiego

elementu. Wspomniane zmiany struktury mog równie decydowa

ć o zwi kszeniu g sto ci,

a zw

łaszcza krytycznych rozmiarów p kni ć, co mo e zadecydować o pogorszeniu odporno ci

na p kanie. Eksploatacja w bardziej z

ło onych warunkach ni uprzednio podane, w znacznie

wi kszym stopniu decyduje o zmianach struktury, co oczywi cie wymaga szczegó

łowej

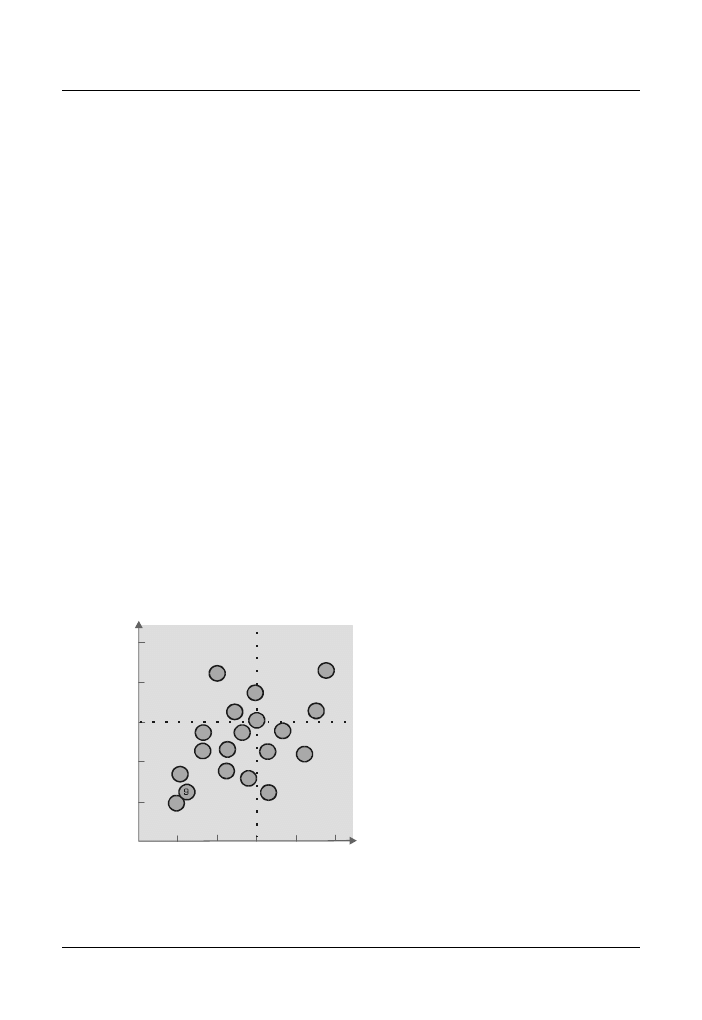

analizy w przypadku projektowania ka dego produktu. Na rysunku 199 przeanalizowano wza-

jemne oddzia

ływanie wybranych mechanizmów zu ycia materiałów in ynierskich ze wzgl du

na makrootoczenie i warunki wewn trzne. W celu uwzgl dnienia tych z

ło onych czynników

strukturalnych, wywo

łanych warunkami eksploatacyjnymi, w projektowaniu materiałowym, ze

wzgl du na w

łasno ci powierzchni, w dalszej cz ci przedstawiono:

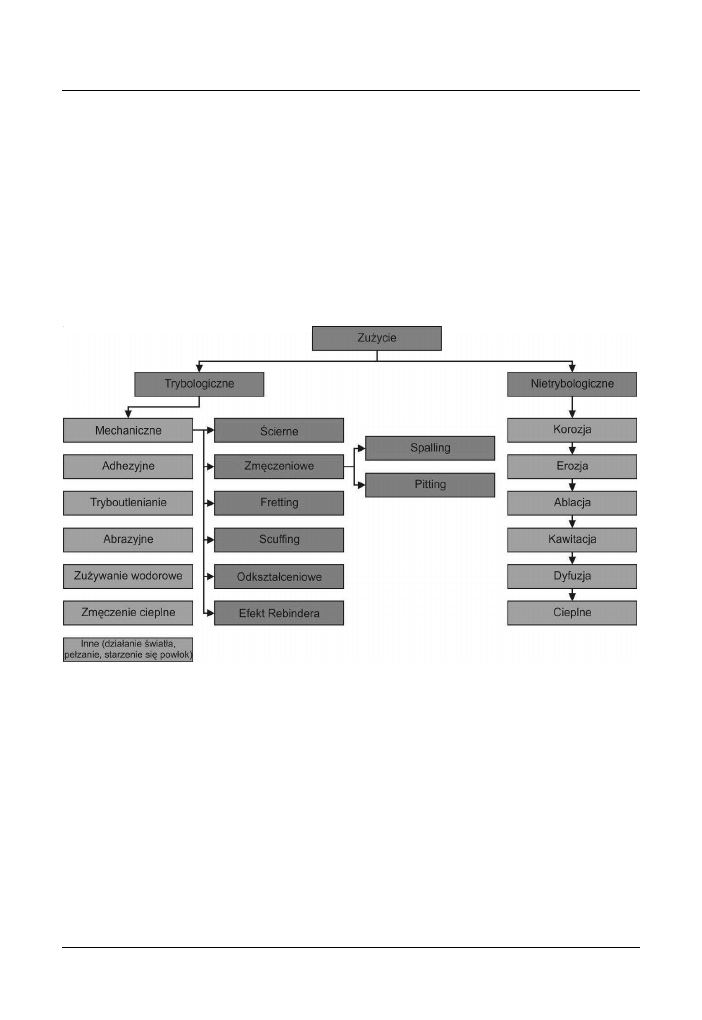

• zu ycie trybologiczne,

• zu ycie nietrybologiczne.

Procesy zu ycia trybologicznego, które zwykle s cz st , chocia po redni przyczyn

niesprawno ci i niezdatno ci maszyn i urz dze , zwi zane ze zu yciem mechanicznym

mo na podzieli

ć na:

• zu ycie cierne,

• zu ycie przez abrazj ,

RANKING POTENCJALNYCH KRYTYCZNYCH

MECHANIZMÓW ZU

ŻYCIA

M

A

K

R

O

O

T

O

C

Z

E

N

IE

UWARUNKOWANIA WEWN

ĘTRZNE

1

1

2

2

3

3

4

4

5

5

Mechanizmy zu

życia:

1. Zu

życie ścierne

2. Spalling (zu

życie przez łuszczenie)

3. Pitting (zu

życie gruzełkowe)

4. Fretting

5. Scuffing

6. Zu

życie odkształceniowe

7. Zu

życie związane z efektem Rebindera

(napi

ęcie powierzchniowe)

8. Zu

życie adhezyjne

9. Tryboutlenianie

10. Zu

życie abrazyjne

11. Zu

życie wodorowe

12. Zm

ęczenie cieplne

13. Zu

życie korozyjne

14. Zu

życie erozyjne

15. Zu

życie przez ablację (erozja gazowa)

16. Zu

życie kawitacyjne (erozja kawitacyjna)

17. Zu

życie dyfuzyjne

18. Zu

życie cieplne

19. Starzenia (dzia

łanie światła)

1

4

7

10

2

6

8

5

3

11

12

13

14

15

16

17

18

19

Rysunek 199. Analiza wzajemnych zale no ci wybranych mechanizmów zu ycia materia

łów

in ynierskich ze wzgl du na makrootoczenie i warunki wewn trzne [20]

Open Access Library

Volume 5 2011

370

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

• zu ycie zm czeniowe,

• zu ycie cierno-adhezyjne,

• zu ycie adhezyjne,

• zu ycie z udzia

łem utleniania,

• zu ycie wodorowe.

Do podstawowych rodzajów zu ycia nietrybologicznego zaliczana jest:

• korozja,

• zu ycie erozyjne,

• ablacja,

• zu ycie kawitacyjne,

• zu ycie dyfuzyjne,

• zu ycie cieplne

• zu ycie odkszta

łceniowe.

Podzia

ł logiczny na wymienione cz ci nie znajduje jednak pokrycia w strukturze roz-

dzia

łów ksi zki. Zu ycie trybologiczne opisano w jednym rozdziale, natomiast zu ycie nie-

trybologiczne opisano w kilku rozdzia

łach. Omówione w niniejszej ksi ce rodzaje zu ycia

w wi kszo ci przypadków nie wyst puj pojedynczo, tworz c natomiast hybrydowe mecha-

nizmy oddzia

łuj ce grupowo na powierzchnie elementów. Typowym przykładem jest proces

obróbki skrawaniem, w którym w zale no ci od w

łasno ci materiału obrabianego, materiału

narz dzia i przede wszystkim warunków skrawania, wyst puj równocze nie i to ze zmienn

intensywno ci , ró ne rodzaje zu ycia. Z tego wzgl du ponadto opisano równie w odr bnych

rozdzia

łach:

• zu ycie i niszczenie narz dzi skrawaj cych,

• zu ycie narz dzi do pracy na gor co.

Rodzi si oczywi cie pytanie, czy i w jakim stopniu mo na akceptowa

ć zmiany struktury,

zw

łaszcza powierzchni, wywołane warunkami eksploatacyjnymi, i kiedy ewentualnie nale y

uzna

ć, e dany materiał, a wła ciwie wyprodukowany z niego produkt, w wyniku tych wła nie

zmian strukturalnych musi by

ć wył czony z dalszej eksploatacji. Mo na równie zastanawiać

si , czy s jakiekolwiek mo liwo ci rewitalizacji, cho

ćby niektórych materiałów lub wytwo-

rzonych z nich produktów, jakie procesy technologiczne mo na w tym celu zastosowa

ć i czy

znajduje to uzasadnienie ekonomiczne. Projektowanie materia

łowe niemal wszystkich pro-

duktów musi zatem dotyczy

ć uwzgl dnienia zmian struktury i własno ci materiałów, które

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

371

nast puj w warunkach eksploatacji, inaczej mówi c produkty nale y projektowa

ć równie ze

wzgl du na rodzaj i warunki ich eksploatacji, co stanowi wa ny aspekt projektowania in y-

nierskiego produktów. Zu ycie, uszkodzenie i dekohezja materia

łów in ynierskich w wyniku

eksploatacji w wybranych warunkach wp

ływaj na zmiany ich struktury, kształtuj c w ten

sposób w

łasno ci, zwłaszcza u ytkowe materiałów in ynierskich, niejako dynamicznie. Wy-

maga to oczywi cie przewidywania tych zmian struktury przez projektantów produktów ju na

etapie projektowania materia

łowego, gdy trwało ć i niezawodno ć produktów oraz ich ele-

mentów w warunkach eksploatacji lub u ytkowania, stanowi najwa niejsze kryterium doboru

materia

łów in ynierskich. ci le wi e si z tym modelowanie warunków eksploatacyjnych

produktów w zale no ci od warunków pracy oraz mechanizmów zu ycia i dekohezji mate-

ria

łów in ynierskich oraz metody badania własno ci materiałów, gdy jest oczywistym, e

materia

ły in ynierskie powinny spełniać oczekiwania zwi zane z realizacj funkcji u ytko-

wych produktów. W szczególno ci aspekty te dotycz powierzchni produktów i materia

łów

in ynierskich, jej kszta

łtowania w procesach technologicznych oraz zmian zachodz cych

w trakcie eksploatacji. Struktura powierzchni wywiera wp

ływ na mo liwo ci doboru odpowie-

dnich procesów wytwarzania produktów oraz wraz w znacznej mierze z jako ci powierzchni

decyduj o mechanizmach zu ycia produktów, a zatem o warunkach i czasokresie ich eksplo-

atacji. Warstw wierzchni materia

łu charakteryzuje nie tylko kształt, chropowato ć i wygl d,

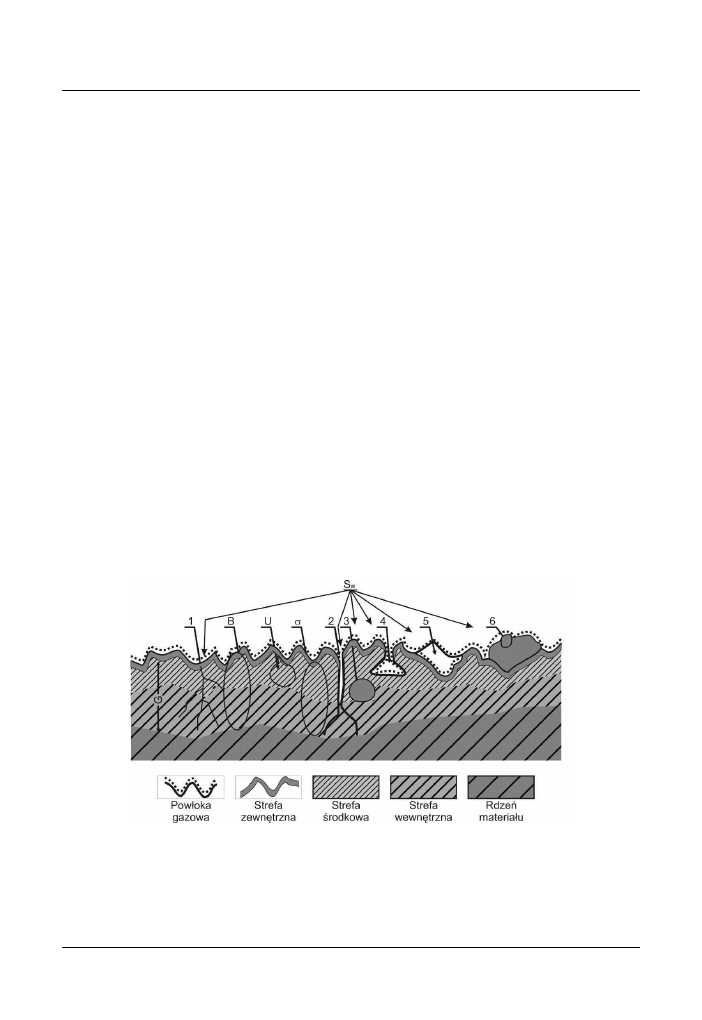

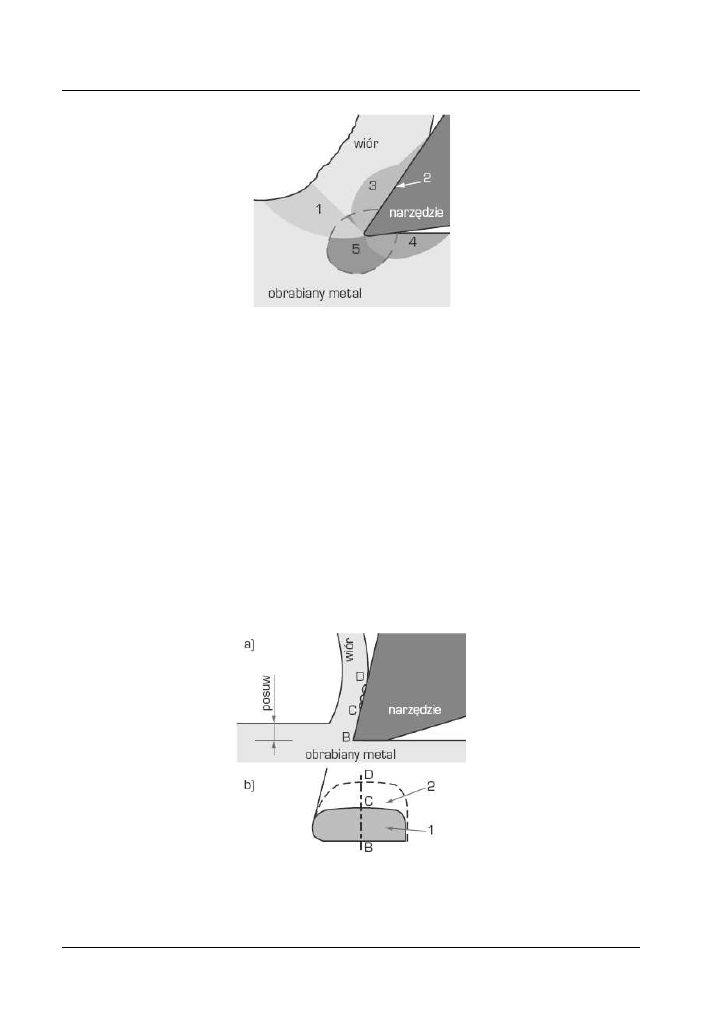

Rysunek 200. Model warstwy wierzchniej (WW) cia

ła stałego; G – grubo ć warstwy

wierzchniej, 1 – mikrop kni cia, B – struktura warstwy wierzchniej, U – utwardzanie

(umocnienie) strefy rodkowej, – napr enia w

łasne warstwy wierzchniej, 2 – szczelina,

3 – rzadzizna, S

w

– ska enia warstwy wierzchniej, 4 – pory, 5 – wyrwa, 6 – wtr cenie

(wed

ług materiałów Instytutu In ynierii Materiałowej Politechniki Warszawskiej)

Open Access Library

Volume 5 2011

372

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

ale równie pozosta

łe własno ci całkowicie odmienne od własno ci rdzenia materiału, które

w znacz cy sposób wp

ływaj na ró norodno ć mechanizmów zu ywania si materiałów

in ynierskich i ich warstw powierzchniowych, tj. tarcie, zm czenie, korozj , erozj , dyfuzj ,

przewodno

ć i inne (rys. 200).

Pomimo e warstwy wierzchniej elementów nie mo na wykona

ć niezale nie od podło a, to

jednak wymagania stawiane rdzeniom produktów s zazwyczaj odmienne od stawianych

powierzchni [301]. Ró norodno

ć form zu ycia materiałów in ynierskich wymaga wykony-

wania szeroko zakrojonych prac badawczych dotycz cych uszkodzenia warstw powierz-

chniowych. Najcz ciej badane s mechanizmy trybologiczne, wywo

ływane procesami tarcia,

poniewa stanowi one oko

ło 80% ogółu wszystkich przypadków zu ycia i uszkodzenia.

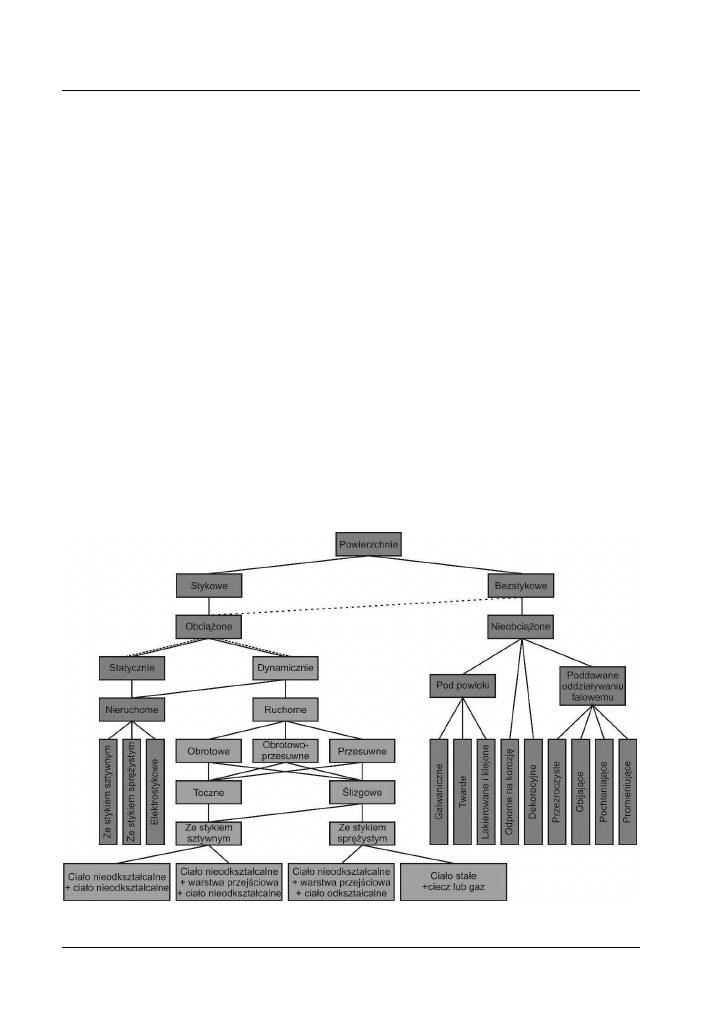

Zu ycie powierzchni cia

ła stałego odnosi si przede wszystkim do procesu eksploatacji

maszyn i urz dze i w efekcie do koniecznych czynno ci serwisowych b d w skrajnym

przypadku do wymiany uszkodzonego elementu. Projektuj c poszczególne zespo

ły maszyn

i ca

łe urz dzenia nale y zwracać szczególn uwag na odporno ć pracuj cych elementów na

uszkodzenia zarówno trybologiczne (mechaniczne, zm czeniowe, adhezyjne i inne) jak i nie-

trybologiczne (korozja, dyfuzja, kawitacja i inne), a zw

łaszcza na uszkodzenia, które wyst puj

Rysunek 201. Uogólniona klasyfikacja powierzchni konstrukcyjnych [960]

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

373

na powierzchni i to z dwóch co najmniej powodów, poniewa wielokrotnie to w

ła nie trwało ć

powierzchni przes dza o dalszej mo liwo ci eksploatacji produktu, a z drugiej strony bardzo

cz sto uszkodzenia inicjuj w

ła nie na powierzchni produktów. Ze wzgl du na specyficzne

cechy powierzchni, ujawniaj ce si w ró nych warunkach eksploatacyjnych ogólnie mo na

sklasyfikowa

ć powierzchnie robocze jako: powierzchnie stykowe i bezstykowe, ruchome

i nieruchome, obci one i nieobci one, nie tylko mechanicznie, ale tak e oddzia

ływaniem

falowym przy u yciu fal wietlnych, d wi kowych, elektromagnetycznych, a tak e cieplnych,

a w zwi zku z tym powierzchnie reaguj ce na dzia

łanie falowe mog być przezroczyste,

odbijaj ce, poch

łaniaj ce lub promieniuj ce [960-964] (rys. 201).

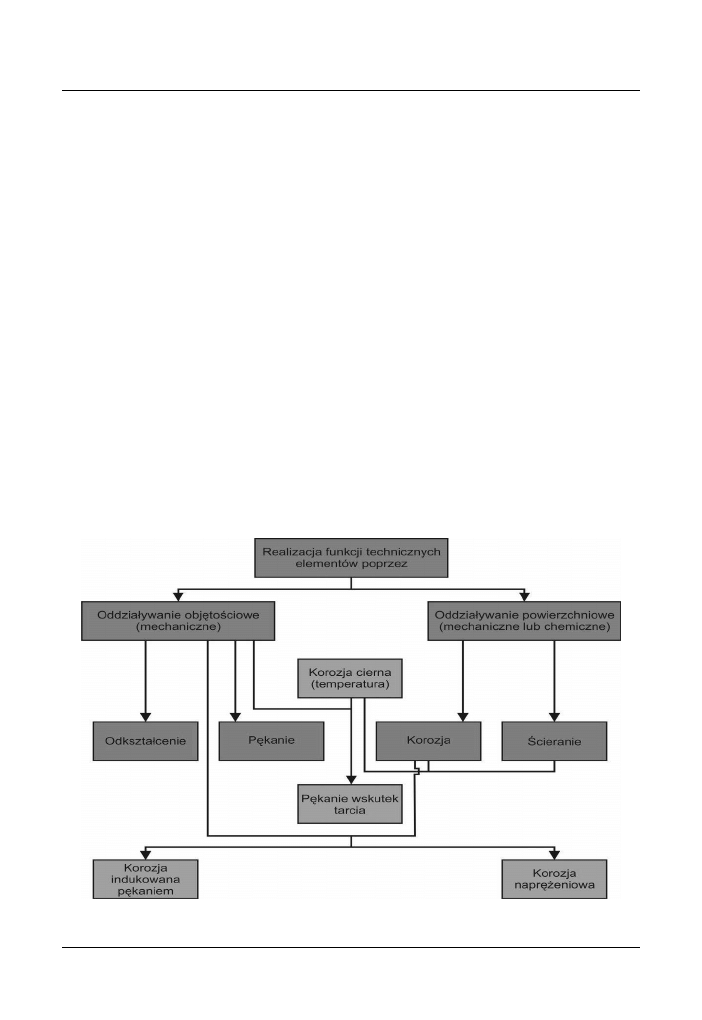

Zu yciem jest uszkodzenie powierzchni cia

ła stałego, polegaj ce na stopniowej utracie

materia

łu z warstwy wierzchniej spowodowanej jej współdziałaniem (m.in. ruchem) lub

reakcj chemiczn z innym elementem lub o rodkiem b d cym z nim w kontakcie. Podczas

zu ycia nast puje, w d

ługim czasie, stopniowe zmniejszanie si masy i zmiana wymiarów

przedmiotu. Proces ten wyst puje podczas kontaktu powierzchni z metalami, niemetalami,

przep

ływaj cymi cieczami, cz stkami stałymi lub kroplami cieczy w przepływaj cym gazie.

Zu ycie obejmuje równie utlenianie i korozj oraz p kanie, zm czenie, pseudoskrawanie

Rysunek 202. Wspó

łzale no ć oddziaływa powierzchniowych i obj to ciowych [965]

Open Access Library

Volume 5 2011

374

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

i odkszta

łcenie spowodowane twardymi cz stkami. Zu ywaniem okre la si proces zmian

w warstwie wierzchniej cia

ła stałego, czego skutkiem jest zu ycie mierzone obj to ciowo,

powierzchniowo, liniowo lub masowo (rys. 202).

Przyjmuj c jako kryterium przyczyny, wyró nia si zu ycie trybologiczne i nietrybologi-

czne, a najwa niejsze mechanizmy i warunki zu ycia, jakie wyst puj w przypadku mate-

ria

łów in ynierskich i ich powierzchni przedstawiono na rysunku 203, przy czym ze wzgl du

na specyfik podej cia w niniejszej ksi ce opisano tylko te mechanizmy i rodzaje zu ycia,

które s zwi zane wy

ł cznie z powierzchni .

Rysunek 203. Najwa niejsze mechanizmy i warunki zu ycia, jakie wyst puj w przypadku

materia

łów in ynierskich i ich powierzchni

8.2. Zu ycie trybologiczne

W skali wiatowej ok. 30-50% energii produkowanej corocznie poch

łaniaj opory tarcia,

a zwi zane z tym zu ycie powoduje konieczno

ć okresowej wymiany elementów, zespołów

lub urz dze , co w konsekwencji jest przyczyn postoju maszyn i corocznego eliminowania

setek tysi cy maszyn, co wielokrotnie przewy sza koszty produkcji [966-969]. Nauk o tarciu

i procesach towarzysz cych tarciu jest trybologia, której zakres nie ogranicza si tylko do

procesów tarcia w maszynach, lecz dotyczy tak e wszystkich procesów tarcia w przyrodzie

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

375

i technice. Wa nymi zjawiskami towarzysz cymi tarciu, o du ym znaczeniu technicznym, s

procesy zu ywania materia

łów tr cych oraz smarowanie.

Zu ycie trybologiczne jest rodzajem zu ycia spowodowanego procesami tarcia, w którym

nast puje zmiana masy oraz struktury i fizycznych w

łasno ci warstw wierzchnich obszarów

styków. Intensywno

ć zu ycia trybologicznego zale y od odporno ci obszarów tarcia warstw

wierzchnich oraz od rodzaju oddzia

ływania. Zu ycie trybologiczne jako efekt tarcia obejmuje

bowiem fizyczne, chemiczne i mechaniczne oddzia

ływania mi dzy warstwami wierzchnimi

ruchomych elementów maszyn oraz innych elementów ruchomych. Najwa niejsze z nich,

które dotycz in ynierii powierzchni omówiono w niniejszym rozdziale.

Zu ycie cierne ma miejsce, gdy w obszarach tarcia wspó

łpracuj cych elementów wyst -

puj utwierdzone albo lu ne cz stki cierniwa, lub wystaj ce nierówno ci twardego materia

łu

[8,10]. Zu ycie cierne mo e nast powa

ć przez:

• ziarna umocowane we wspó

łpracuj cych powierzchniach,

• lu ne pojedyncze ziarna cierne, w tym tak e powstaj ce w obszarze tarcia w wyniku

utleniania produktów zu ycia,

• warstw ciern wyst puj c mi dzy wspó

łpracuj cymi powierzchniami,

• strumie cierny, tj. strumie p

łynu, w którym s zawieszone cz stki cierniwa,

• cieranie w rodowisku ciernym, gdy styk ziarna ze cieran powierzchni nast puje pod

dzia

łaniem sił wykonuj cych prac cierania i zgniatania materiału cierniwa.

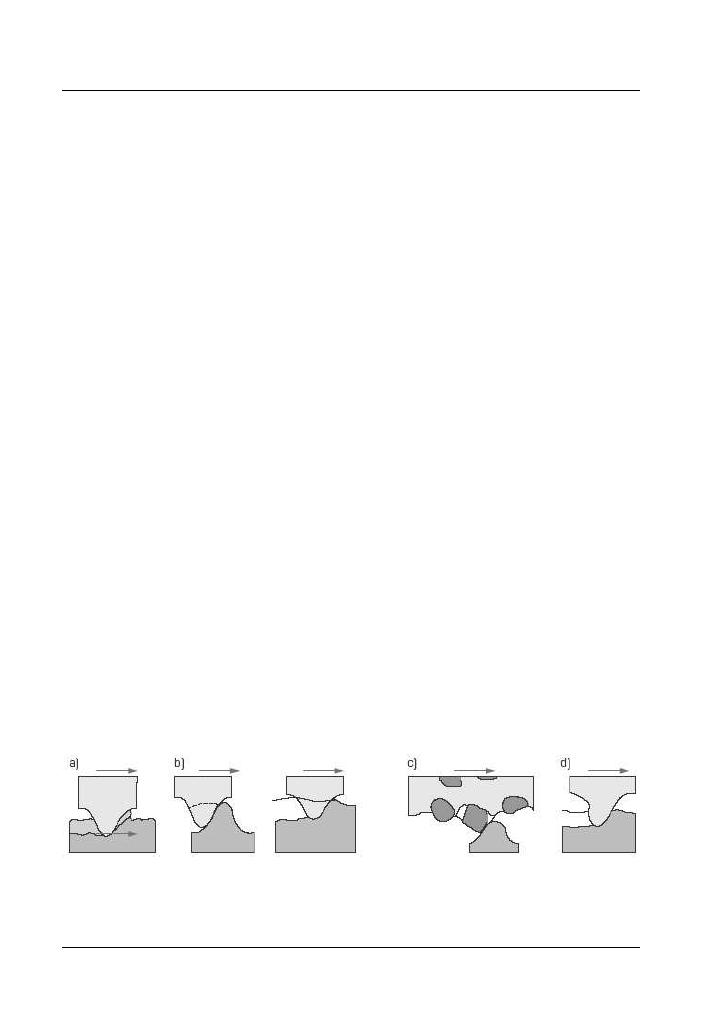

Elementarne procesy zu ycia ciernego przedstawiono na rysunku 204. Mo na wyró ni

ć

kilka rodzajów zu ycia ciernego, uwzgl dniaj c charakterystyk oddzia

ływania cierniwa na

powierzchni materia

łu [301]:

• cieranie pod ma

łym napr eniem – powoduj ce drobne rysy na powierzchni tr cej, co

ma miejsce m.in. w przypadku narz dzia do mieszania na sucho piasku z cementem,

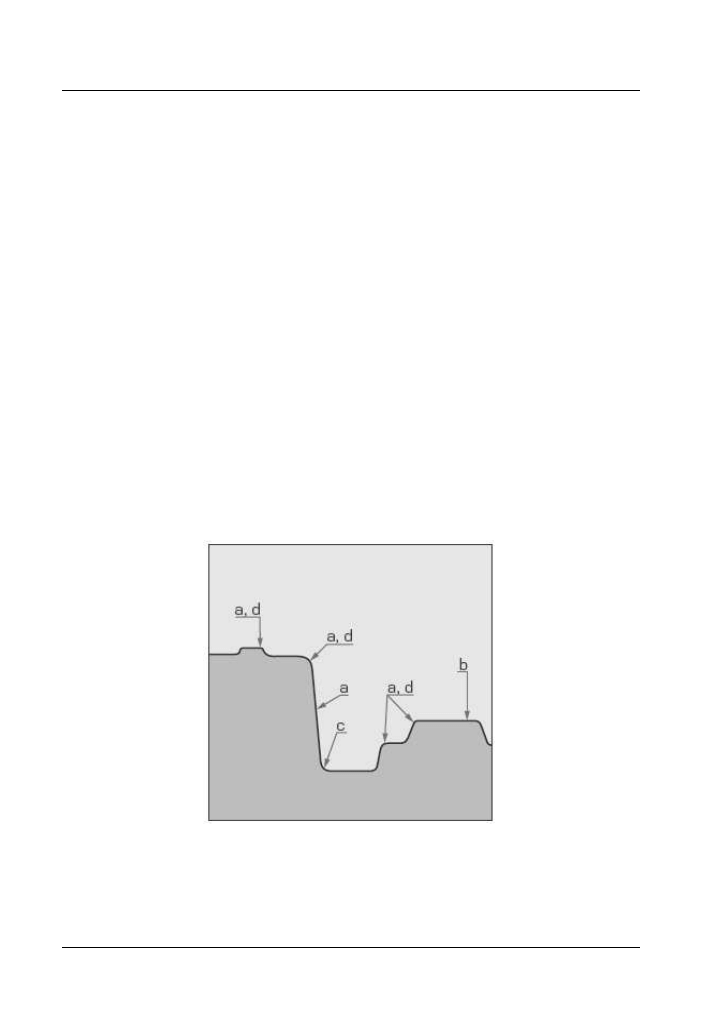

Rysunek 204. Model dynamiczny elementarnych procesów zu ywania a) bruzdowanie,

b) cinanie nierówno ci, c) cinanie nierówno ci cierniwem przez wyst p nierówno ci,

d) odkszta

łcanie plastyczne materiału

Open Access Library

Volume 5 2011

376

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

• cieranie pod du ym napr eniem – wyst puj ce w przypadku p kania i kruszenia rodka

ciernego pod wystarczaj co du ym obci eniem, co ma miejsce np. podczas szlifowania

maszynowego, gdy wykruszaj si ziarna cierniwa z tarczy szlifierskiej,

• cieranie

łobi ce – charakteryzuj ce si makroskopowym odkształceniem plastycznym

spowodowanym pojedynczymi uderzeniami, co mo e mie

ć miejsce np. w trakcie upadku

du ych bloków skalnych spadaj cych na sztywn powierzchni materia

łu metalowego.

W celu zabezpieczenia powierzchni materia

łów in ynierskich przed nadmiernym zu ywa-

niem si wskutek cierania, przez zmian tarcia zewn trznego suchego na wewn trzne, stosuje

si rodki smarne, a ponadto stosuje si twarde, odporne na cieranie materia

ły, z których wy-

twarza si powierzchnie styku (np. kompozyty z w glikami wolframu, stale martenzytyczne,

stopowe stale kobaltowe, niklowe i manganowe), a tak e filtruje si p

łyny robocze (np. oleje

smarne, powietrze doprowadzone do spr arki lub silnika samochodowego).

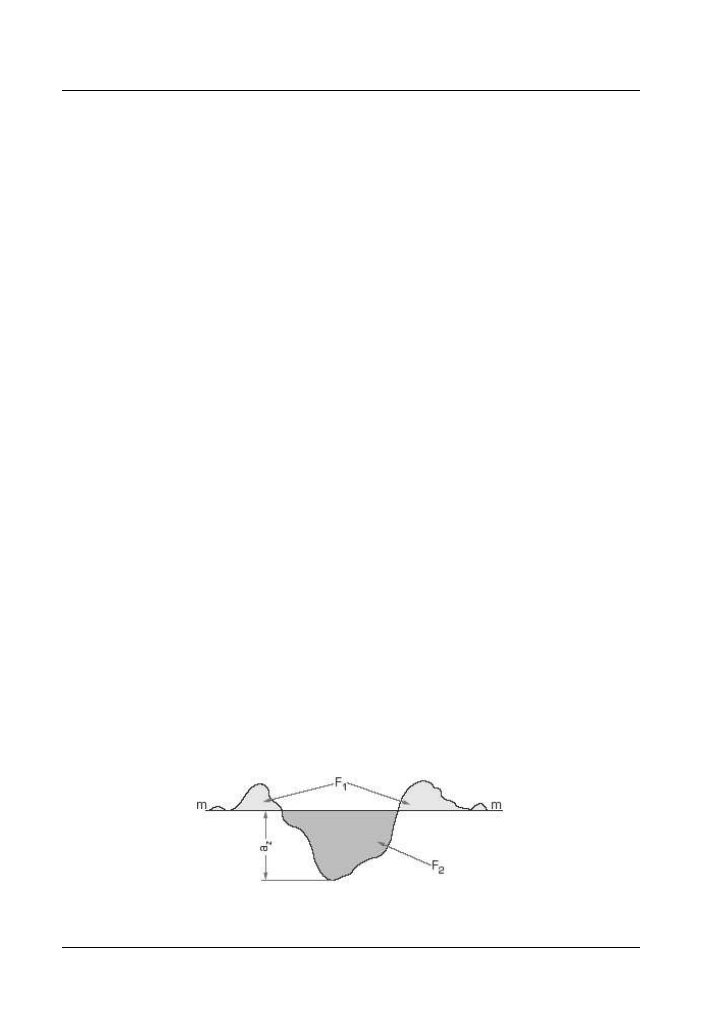

Podzia

łu zu ycia ciernego dokonuje si ze wzgl du na kryterium, którym jest iloraz

powierzchni przekrojów poprzecznych sumy obustronnych sp cze materia

łu obok rysy F

1

i zag

ł bienia rysy F

2

(rys. 205) [8,10].

Ubytek materia

łu w warstwie wierzchniej podczas zu ycia ciernego zwi zany jest z:

• bruzdowaniem, czyli odkszta

łceniem plastycznym obszarów styku i sp czenia materiału

z obu stron bruzdy, gdy stosunek F

1

/F

2

= 1,

• mikroskrawaniem, gdy stosunek F

1

/F

2

= 0,

• rysowaniem, gdy materia

ł jest cz ciowo odkształcany plastycznie oraz cz ciowo skra-

wany w postaci wiórów jako produktów zu ywania, gdy stosunek 0

≤ F

1

/F

2

≤ 1.

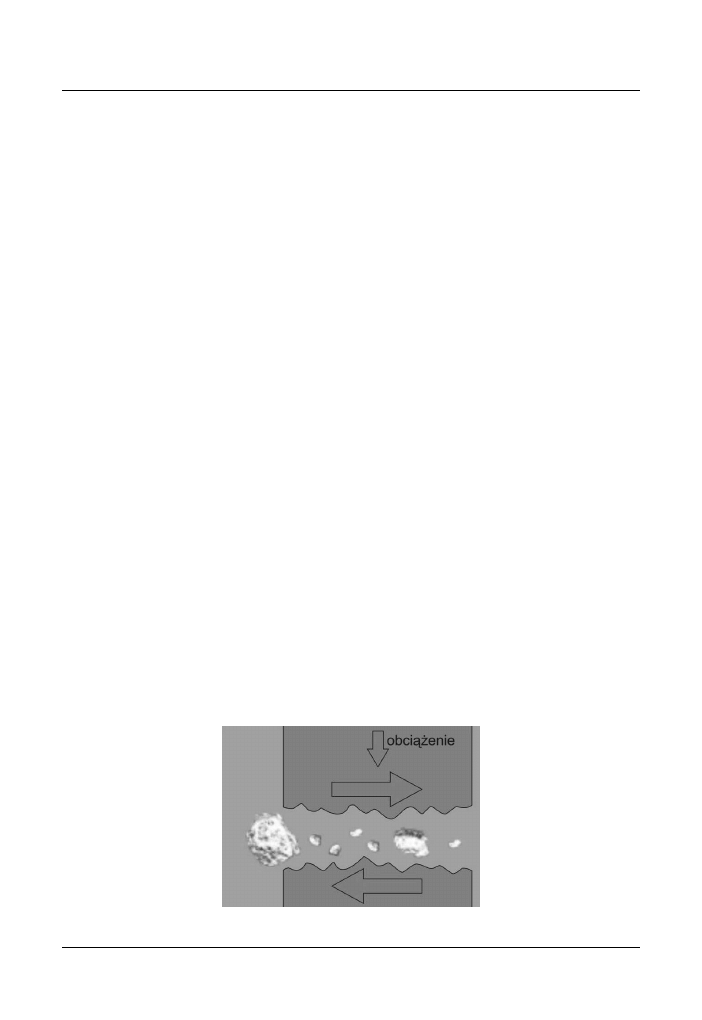

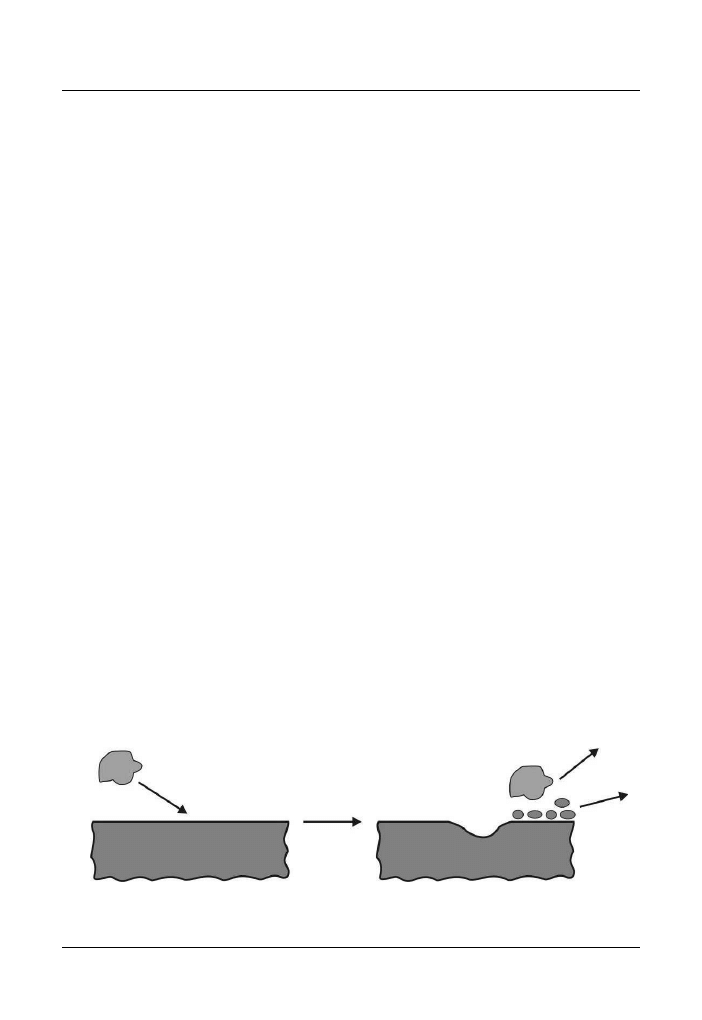

Zu ycie przez abrazj jest zwi zane zarówno z twardo ci elementu cieranego jak

i cierniwa. Abrazja jest czysto mechanicznym oddzia

ływaniem i nie zale y od współczynnika

tarcia. Najcz ciej zu ycie abrazyjne wyst puje w przypadku, gdy element metalowy jest

cierany przez lu ne suche lub zwil one cz steczki mineralne o znacznie wi kszej twardo ci

Rysunek 205. Kryterium wyró niaj ce rodzaje zu ywania; a

z

– g

ł boko ć bruzdy,

m-m – poziom odniesienia

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

377

od cieranego elementu (tarcie suche, pó

łsuche lub półpłynne) (rys. 206). Wobec tego cieranie

abrazyjne jest, obok zm czenia powierzchniowego, g

łówn przyczyn powierzchniowego

zu ywania si metalowych elementów konstrukcyjnych. Mo na wyró ni

ć zu ycie abrazyjne na

skutek bruzdowania, omywania erozyjnego, mielenia, mikroskrawania, piaskowania ( ruto-

wania).

Zu ycie zm czeniowe mo e by

ć:

• powierzchniowe, charakteryzuj ce si miejscowymi ubytkami warstwy wierzchniej mate-

ria

łu spowodowanymi obci eniami kontaktowymi,

• obj to ciowe, zwi zane z tworzeniem si p kni

ć zm czeniowych w wyniku wielokrot-

nych makroskopowych odkszta

łce spr ystych oraz wielokrotnych odkształce spr ysto-

plastycznych lub plastycznych spowodowanych przez tarcie i wywo

łuj cych powierzchnio-

we p kni cia zm czeniowe.

Do rodzajów zu ycia zm czeniowego nale :

• zu ycie przez

łuszczenie (spalling),

• zu ycie gruze

łkowe (pitting).

Zu ycie przez

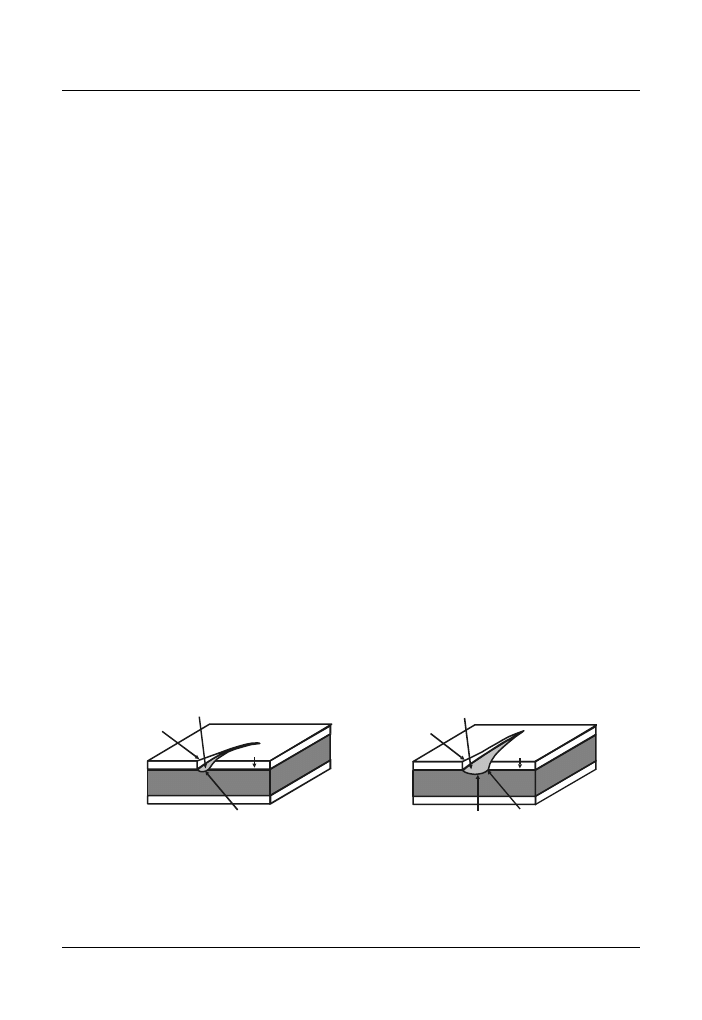

łuszczenie (spalling) polega na odpadaniu od podło a cz stek materiału,

(rys. 207) utworzonych w wyniku rozprzestrzeniania si mikrop kni

ć zainicjowanych wew-

n trz warstwy wierzchniej skojarzonych elementów tarciowych, wskutek cyklicznego oddzia-

ływania napr e kontaktowych i dochodzenia tych mikrop kni ć do powierzchni przez nara-

stanie napr e .

Na zu ycie przez

łuszczenie wpływaj nast puj ce czynniki:

• g

ł boko ć warstwy wierzchniej odkształconej plastycznie [970],

• warto

ć odkształcenia plastycznego warstwy wierzchniej.

Rysunek 206. Schemat przebiegu zu ycia abrazyjnego

Open Access Library

Volume 5 2011

378

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

Zu ycie przez

łuszczenie wyst puje głównie przy tarciu tocznym metali twardych o wysokiej

granicy plastyczno ci. Procesom zu ycia zm czeniowego przez

łuszczenie towarzysz zwykle

procesy utleniania materia

łu warstwy wierzchniej.

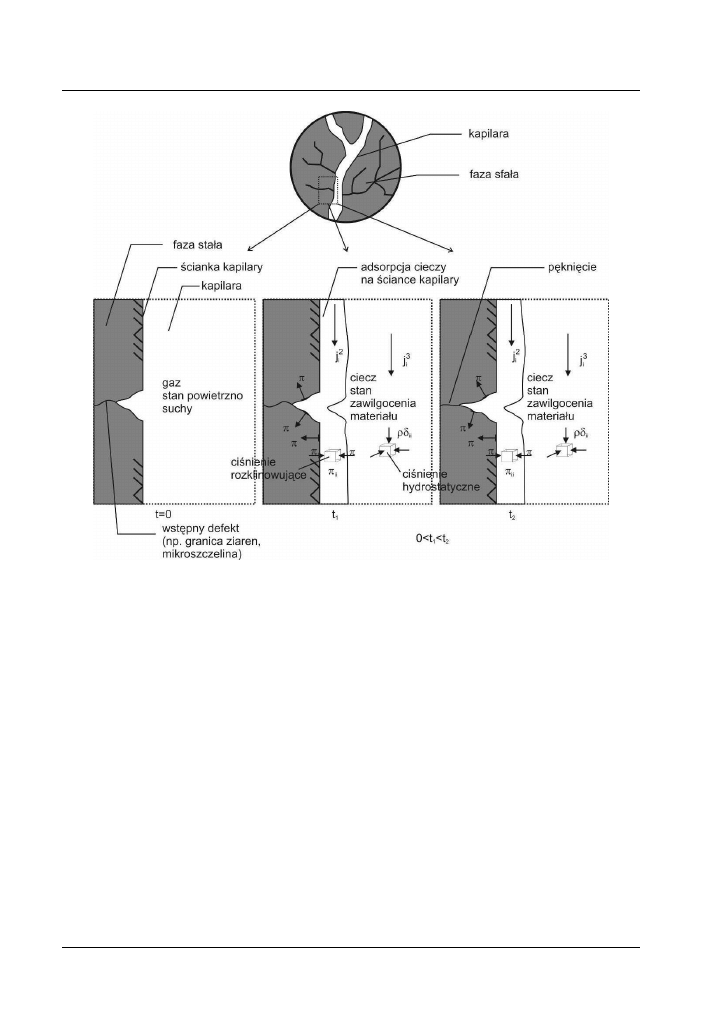

Zu ycie gruze

łkowe przez wykruszenie (pitting) wyst puje w obecno ci oleju i w war-

stwach wierzchnich skojarzonych elementów tarciowych wskutek cyklicznego oddzia

ływania

napr e kontaktowych. Zu ycie zm czeniowe przez wykruszenie wyst puje zazwyczaj na

bie nikach

ło ysk tocznych, powierzchniach zespołów kół przekładni z batych i elementach

mechanizmów krzywkowych [301,971-973]. Mo na wyró ni

ć nast puj ce etapy zu ycia gru-

ze

łkowego przez pitting:

• zm czenie materia

łu i inicjacja p kni ć, w obecno ci oleju opó nione w porównaniu ze

zu yciem niesmarowanych skojarzonych elementów tarciowych,

• rozwój i rozprzestrzenianie si p kni

ć w wyniku wtłaczania oleju pod znacznym ci nie-

niem w szczeliny istniej ce na powierzchni i ich rozklinowywania pod dzia

łaniem du ych

nacisków [974-978],

• wyrywanie przez olej cz stek, które utraci

ły lub zmniejszyły spójno ć z rodzimym mate-

ria

łem.

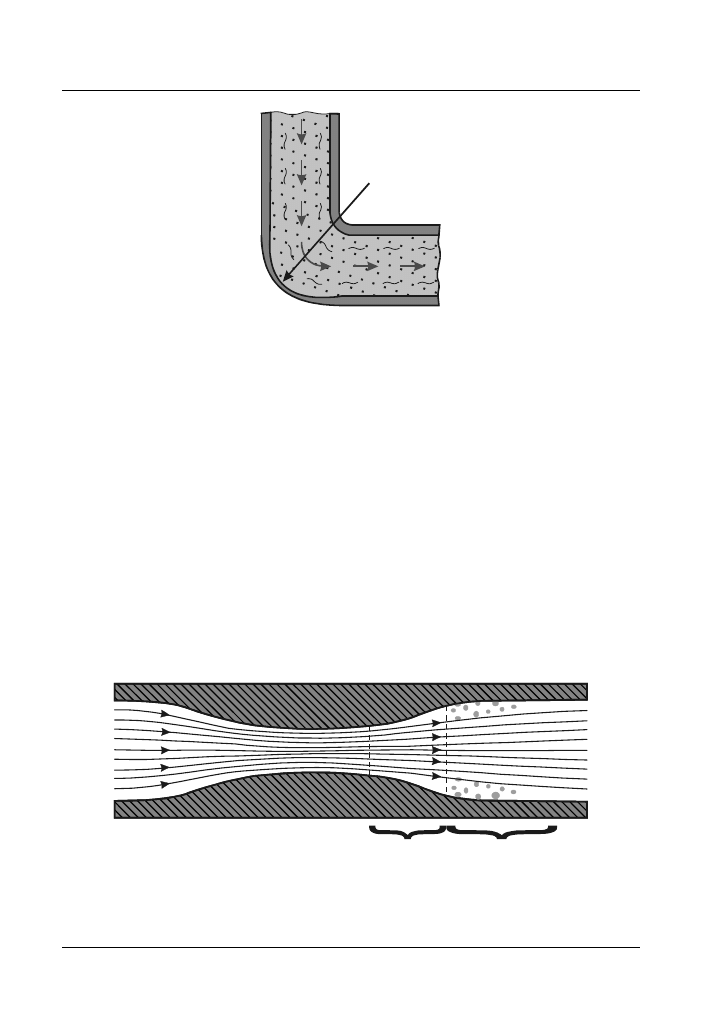

Frettingiem jest zu ycie zwi zane ze zjawiskami mechanicznymi, cieplnymi, chemicz-

nymi i elektrycznymi zachodz cymi w obszarze kontaktu skojarzonych elementów tarciowych,

przemieszczaj cych si w wyniku drga lub pulsacji obci e wzajemnie wzgl dem siebie

o kilkadziesi t do kilkuset µm, przy ruchu post powo- lub obrotowo-zwrotnym. Przyjmuje si

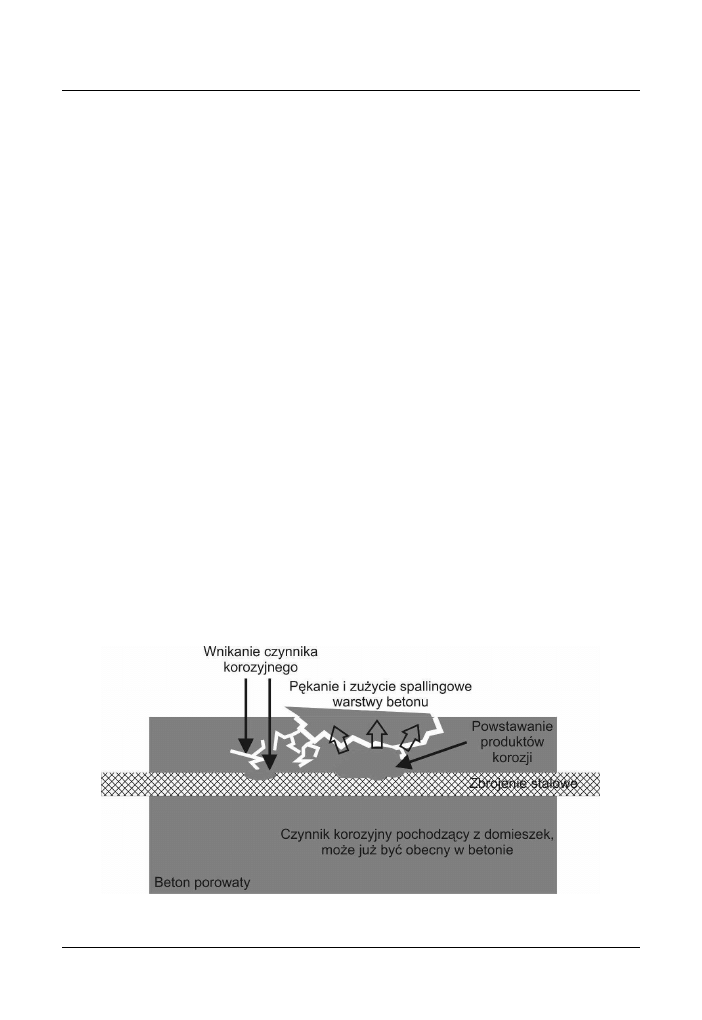

Rysunek 207. Schemat powstawania zu ycia przez

łuszczenie (spalling) (według M. Tullmin)

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

379

na ogó

ł amplitud 70 do 100 µm, aczkolwiek niektórzy autorzy uwa aj , e t graniczn war-

to

ć stanowi około 300 µm, chocia najmniejsz warto ci amplitudy, przy której stwierdzono

skutki frettingu wynosi

ła około 0,1 µm.

Uszkodzenie frettingowe b d ce wypadkow zu ycia

adhezyjnego, zm czeniowego, ciernego i korozyjnego jest charakterystyczne dla po

ł czenia

spoczynkowego, w którym wyst puj mikroprzemieszczenia stykaj cych si elementów

spowodowane drganiami. Podczas przemieszcze oscylacyjnych o malej amplitudzie tworz

si silne po

ł czenia mi dzy wypukło ciami a stykaj cymi si powierzchniami. Odrywanie si

fragmentów materia

łu w miejscach utworzonych w wyniku oscylacji poł cze prowadzi do

powstawania narostów, które nast pnie s utleniane i wykruszane [301,979-984]. Tworz ce si

cz stki tlenków przemieszczaj c si ruchem tocznym po powierzchni styku pe

łni role lu nego

cierniwa (rys. 208). Zjawisko frettingu powoduje dwa zasadnicze skutki: zu ycie frettingowe

jako ubytek masy oraz powstawanie p kni

ć zm czeniowych na powierzchni w eru frettin-

gowego, które mog by

ć pocz tkiem gł bokich uszkodze w przypadku, gdy mechanizmowi

frettingu towarzyszy zmienne obci enie. Aktualnie do najcz ciej stosowanych sposobów

przeciwdzia

łania zjawisku frettingu nale techniki in ynierii powierzchni, umo liwiaj ce

w szerokim zakresie nanoszenie przeciwzu yciowych pow

łok na współpracuj ce powierz-

chnie, w tym przez hartowanie powierzchniowe, nagniatanie lub metody nanoszenia pow

łok

z fazy gazowej PVD i CVD.

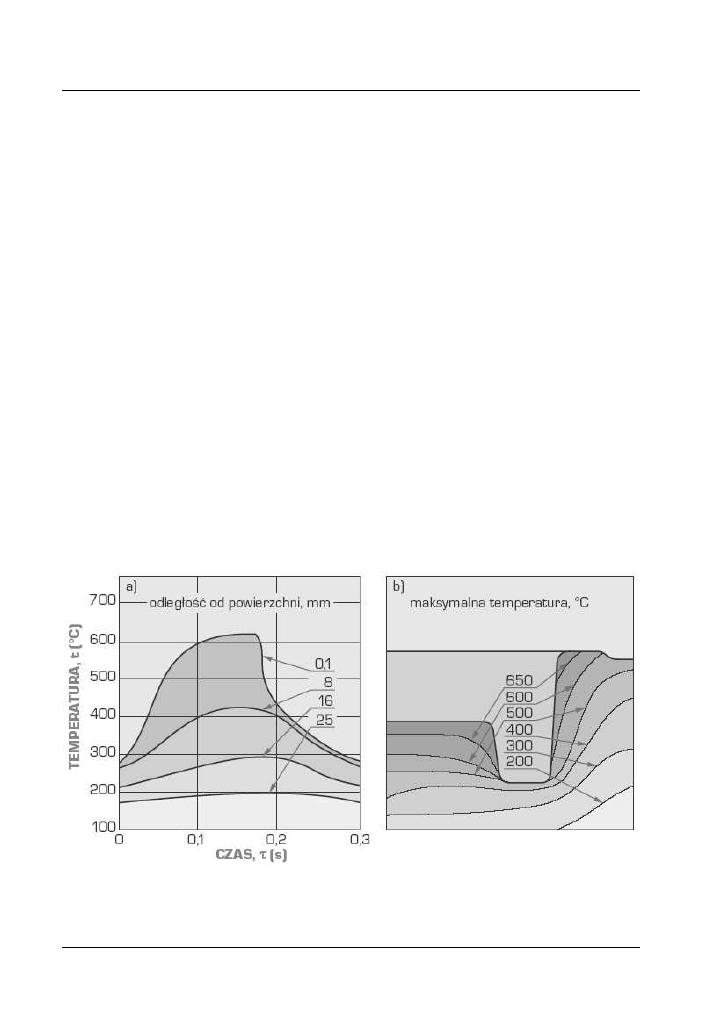

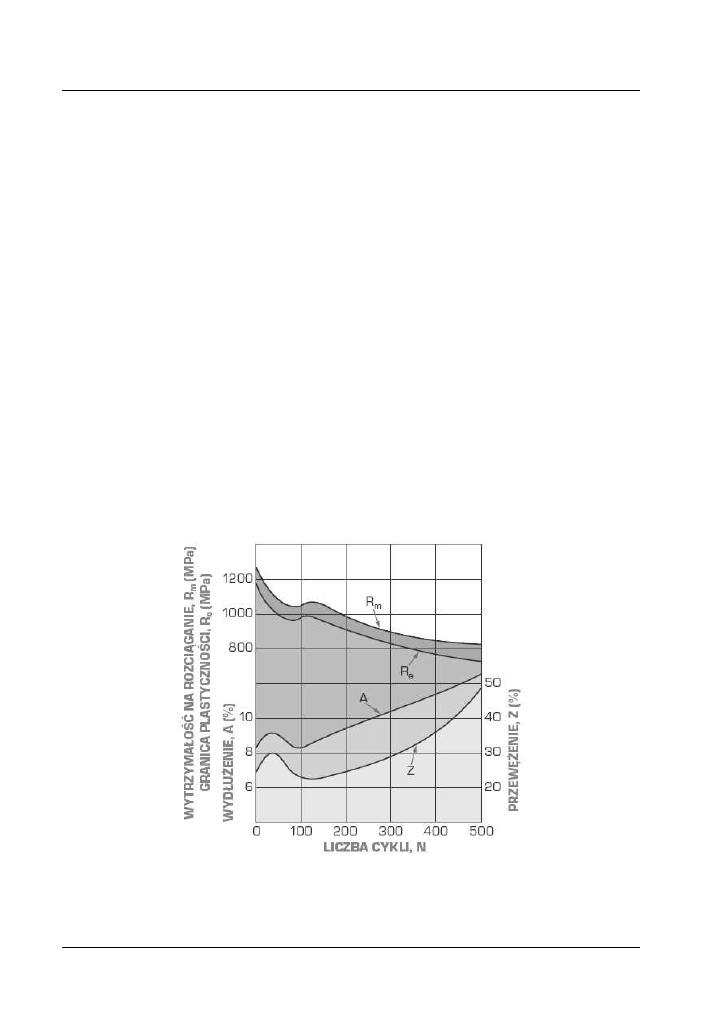

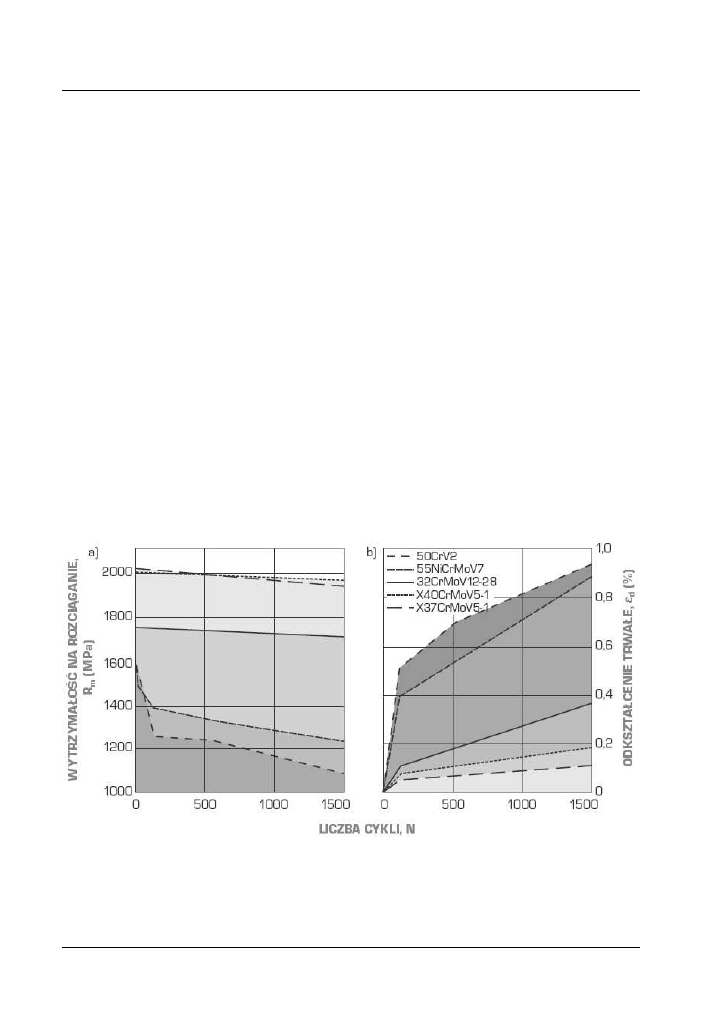

Innym rodzajem zu ycia zm czeniowego jest p kanie warstw wierzchnich wskutek zm -

czenia cieplnego, którego przyczyn s napr enia cieplne spowodowane cyklami cieplnymi.

Klasycznym przyk

ładem elementów, które s nara one na zm czenie cieplne s : matryce do

obróbki plastycznej na gor co, formy metalowe do odlewania oraz w mniejszym stopniu formy

wtryskarek do kszta

łtowania polimerów [301,985,986].

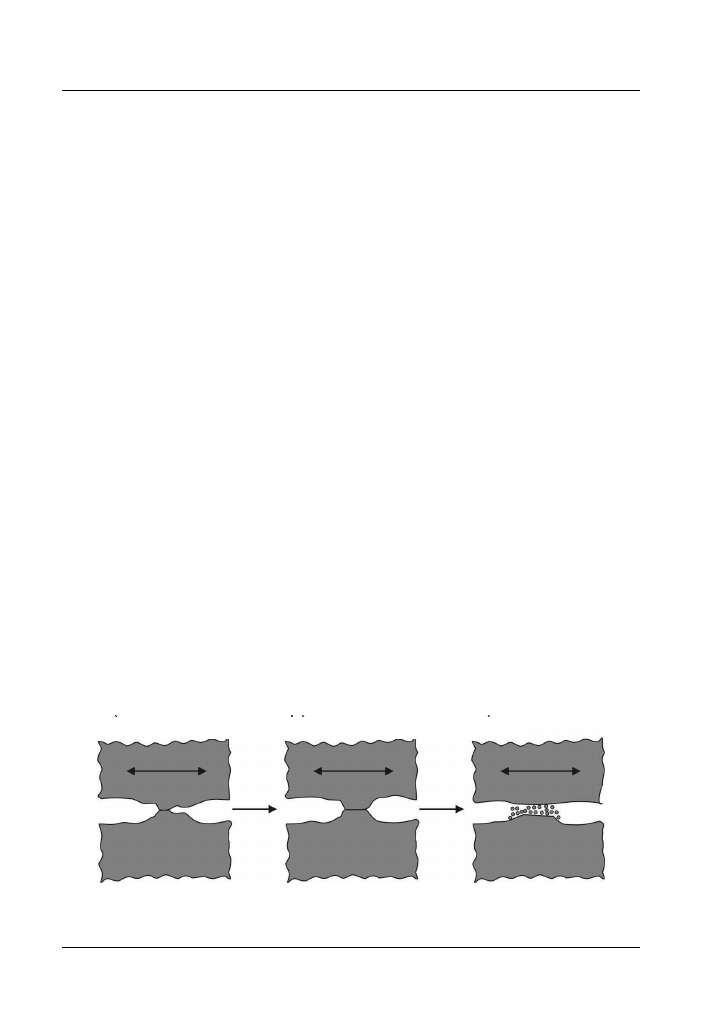

Rysunek 208. Schemat oddzia

ływania mi dzy wypukło ciami na powierzchni podczas

kolejnych etapów zu ycia frettingowego a), b), c) (wed

ług K. Labisza)

a)

b)

c)

Open Access Library

Volume 5 2011

380

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

Rodzajem zu ycia cierno-adhezyjnego jest scuffing czyli zacieranie, które polega na

sczepianiu si i nast pnym rozrywaniu po

ł cze wierzchołków nierówno ci w mikroobszarach

styku, bez ladów nadtapiania powierzchni. Jest wynikiem zachwiania równowagi termicznej

i mechanicznej w wyniku przerwania warstwy olejowej, polegaj ce na zaczepianiu nierów-

no ci powierzchni i podwy szeniem temperatury w warunkach, gdy warstwa olejowa istnieje,

lecz jest zbyt cienka w stosunku do wysoko ci nierówno ci [10,980,987-989] i mo e by

ć okre-

lane jako lekkie, umiarkowane i intensywne. W przypadkach szczególnie ci kich warunków

pracy obserwuje si nawet oznaki zacierania powierzchni.

Zu ycie adhezyjne polega na lokalnym sczepianiu metalicznym (adhezji) powierzchni

tr cych w mikroobszarach odkszta

łcenia plastycznego warstwy wierzchniej, a zwłaszcza naj-

wy szych wierzcho

łków chropowato ci zbli onych na odległo ć działania sił molekularnych

i nast pnym ich rozrywaniu zwi zanym z odrywaniem cz stek metalu lub jego rozmazywa-

niem na powierzchniach tarcia. Zu ycie adhezyjne wyst puje przy styku dwóch powierzchni

metali, charakteryzuj cych si du ym powinowactwem chemicznym. O sk

łonno ci do sczepia-

nia si metali decyduj si

ły elektrodynamiczne wywołane drganiami atomów powierzchnio-

wych. Zdolno

ć metali do poł cze adhezyjnych zale y przede wszystkim od struktury elektro-

nowej ich atomów, rodzaju sieci krystalicznej i plastyczno ci [10]. Metale wzajemnie nieroz-

puszczalne w stanie sta

łym lub tworz ce fazy mi dzymetaliczne cechuj si najmniejsz inten-

sywno ci sczepiania si . Atomy obce w sieci, dodatki stopowe i domieszki zwykle utrudniaj

sczepianie si . Sczepianiu si sprzyja podobie stwo struktury krystalicznej oraz zbli one

warto ci parametru sieci. W podwy szonej temperaturze zwi ksza si sk

łonno ć do sczepiania

si elementów z tego samego metalu lub metali o zbli onej strukturze krystalicznej. Sprzyjaj

temu tak e zgniot oraz spr yste odkszta

łcenie sieci.

W wysokiej temperaturze oraz przy du ych odkszta

łceniach plastycznych mikroobszarów

tarcia nast puje, jako odmiana sczepiania adhezyjnego, zrastanie tarciowe, które polega na

trwa

łym ł czeniu si stykaj cych si obszarów tr cych powierzchni metalowych w wyniku

dyfuzji poprzez granic styku. Proces ten zale y od wzajemnej rozpuszczalno ci w stanie

sta

łym materiałów pary tr cej, współczynników dyfuzji lub samodyfuzji, temperatury mikro-

obszarów tarcia, czasu styku i warto ci odkszta

łcenia plastycznego.

Oprócz sk

łonno ci metali do sczepiania i zrastania drugim czynnikiem decyduj cym o po-

datno ci na zu ycie adhezyjne jest sk

łonno ć metalu do tworzenia na powierzchni warstw

tlenkowych. Tlenki metali o wi zaniach atomowych tworz potencja

ł sił elektrostatycznych

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

381

powierzchni, których zasi g jest mniejszy od si

ł charakterystycznych dla metali. Warstwy

tlenkowe praktycznie nie wykazuj sk

łonno ci do sczepiania. Warstwa tlenków na powierzchni

metalu zmniejsza oddzia

ływanie adhezyjne obszarów styku metali. Całkowita siła przyci gania

adhezyjnego zale y od warto ci si

ł mi dzycz steczkowych i rzeczywistej powierzchni styku.

Przyci ganie adhezyjne bez trwa

łych wi za mi dzypowierzchniowych nie powoduje zu ycia.

Rozrywanie sczepie powoduje cz sto na granicy umocnionego materia

łu ubytki na

powierzchni i tworzenie na drugiej powierzchni narostów o twardo ci wi kszej od rdzenia.

Narosty dzia

łaj jak mikroostrza umocowane w jednej z powierzchni.

W przypadku gdy intensywno

ć niszczenia powierzchni przez cieranie jest mniejsza od

intensywno ci tworzenia warstw tlenków, wyst puje zu ycie z udzia

łem utleniania (trybo-

utlenianie). Zu ycie to polega na niszczeniu warstwy wierzchniej metali i stopów w warun-

kach tarcia w wyniku oddzielania warstw tlenków utworzonych w strefie tarcia wskutek

adsorpcji tlenu oraz warstw roztworów sta

łych powstałych nast pnie w wyniku dyfuzji tlenu

w odkszta

łcone plastycznie lub spr y cie obszary metalu.

Zu ycie z udzia

łem utleniania wyst puje przy tarciu:

• lizgowym,

• tocznym.

Przy tarciu tocznym, zu yciu z udzia

łem utleniania zawsze towarzyszy zu ycie zm czeniowe.

Cykliczne oddzia

ływanie napr e kontaktowych w warstwach wierzchnich współpracu-

j cych elementów tarciowych wywo

łuje zm czenie materiału i w wyniku tego miejscow

utrat spójno ci i zwi zane z tym ubytki materia

łu, co stanowi istot zu ycia zm czeniowego.

Ubytek masy nast puje dopiero po przekroczeniu przez poszczególne mikroobszary materia

łu

granicznej liczby cykli obci enia i granicy zm czenia. W zale no ci od parametrów i rodzaju

procesu tarcia oraz od wielko ci obci enia ubytek masy poprzedzony jest powstawaniem

mikrop kni

ć, a nast pnie makrop kni ć materiału [10].

Podejmuj c dzia

łania zapobiegawcze celem unikni cia reakcji trybochemicznych, w tym

zw

łaszcza tryboutleniania, nale y zwrócić uwag na fakt, e nie zawsze takie przedsi wzi cia

b d celowe z punktu widzenia zu ycia ciernego, bowiem np. powstanie trwa

łych komple-

ksów Me-O mo e zminimalizowa

ć prawdopodobie stwo zu ycia adhezyjnego i gro b zatarcia

elementów pary ciernej. Je li jednak tryboutlenianie prowadzi

łoby w efekcie do tworzenia

lu nych, s

łabo szczepionych z podło em tlenków, które b d stanowiły dodatkowe cierniwo,

to wówczas nale y:

Open Access Library

Volume 5 2011

382

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

• stosowa

ć tworzywa ceramiczne lub polimerowe na elementy cierne jako zamienniki

materia

łów metalowych,

• w przypadku konieczno ci zastosowanie materia

łów metalowych na elementy cierne,

nale y wybra

ć takie, które charakteryzuj si małym powinowactwem do tlenu,

• stosowa

ć nie utleniaj ce substancje zmniejszaj ce tarcie, w tym m.in. grafit, który słu y

zarówno, jako rodek po lizgowy jak i reduktor [990].

Zu ycie wodorowe jest przyczyn zu ycia materia

łu w stykach ciernych, je eli na powie-

rzchni metalu tworz cego styk s warunki do powstania wodoru w postaci atomowej lub jono-

wej i jego adsorpcji przez powierzchni [301]. Wodór atomowy lub jonowy w styku ciernym

tworzy si m.in. podczas rozk

ładu cieplnego rodka smarnego, w procesie korozji elektroche-

micznej, a tak e w wyniku reakcji na katodzie i dysocjacji cieplnej wodoru cz steczkowego

[301]. Wodór atomowy oprócz wnikania do wn trza materia

łu mo e powodować redukcj

tlenków znajduj cych si na powierzchni, co jest przyczyn zwi kszania wspó

łczynnika tarcia

i sprzyja tworzeniu si sczepie adhezyjnych oraz zu ywaniu przez utlenianie i usuwanie pro-

duktów korozji. Wodór dostaj cy si do metalu mo e by

ć przyczyn wielu uszkodze okre la-

nych ogólnie jako uszkodzenia wodorowe. G

łównymi czynnikami wpływaj cymi na uszko-

dzenie wodorowe s : materia

ł, napr enia i o rodek. Zapobieganie uszkodzeniom wodorowym

polega na prawid

łowym doborze materiałów, procesu ich wytwarzania oraz cech konstrukcyj-

nych elementu [301]. Stosuje si tak e inhibitory i obróbk maj c na celu zmniejszenie

st enia wodoru w materiale. Jednak e jedn z g

łównych metod zabezpieczania materiałów

metalowych przed zu yciem wodorowym jest stosowanie pow

łok ochronnych, a to wła nie

uzasadnia poruszanie tego zagadnienia w niniejszym rozdziale.

8.3. Korozja metali i stopów

Korozj jest oddzia

ływanie fizykochemiczne i elektrochemiczne mi dzy materiałem

metalowym a otaczaj cym rodowiskiem, w wyniku którego nast puje uszkodzenie korozyjne

powoduj ce zmniejszenie w

łasno ci metalu. Ze wzgl du na typ reakcji powoduj cych znisz-

czenie metalu lub stopów mo e by

ć dokonany podstawowy podział korozji metali i stopów na

elektrochemiczn i chemiczn [10].

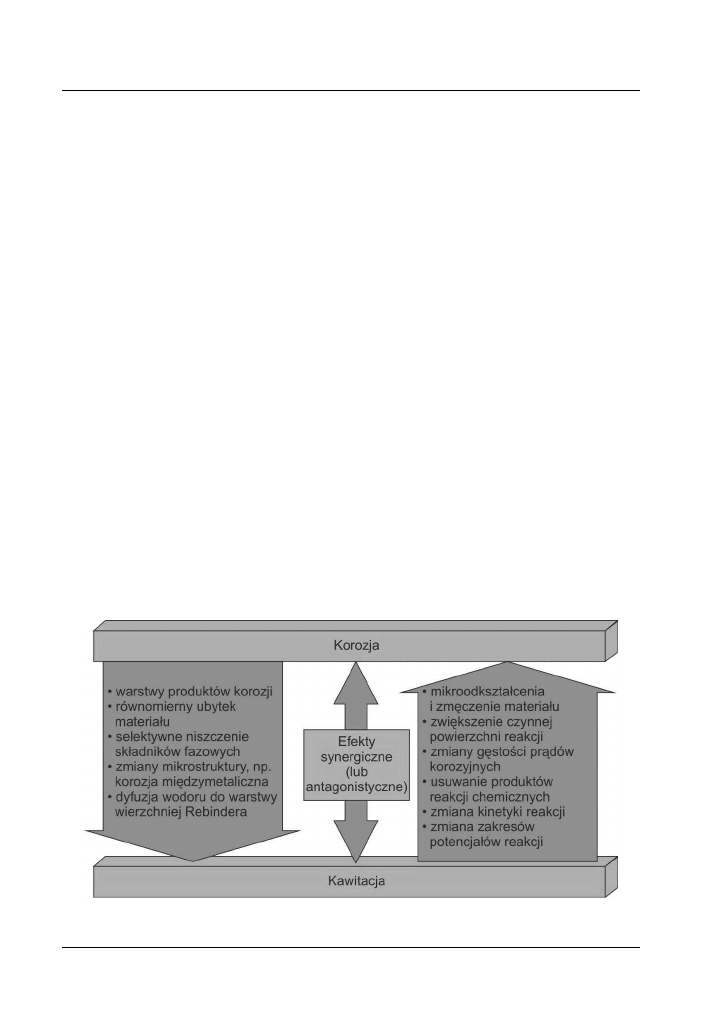

Niekiedy korozja towarzyszy zjawiskom fizycznym erozji, zu ycia ciernego lub kawitacji.

W takich przypadkach,

ł cznego oddziaływania czynników fizycznych i chemicznych, zjawiska

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

383

niszczenia metali s okre lane odpowiednio jako korozja erozyjna (korozjo-erozja), korozja

cierna lub korozja kawitacyjna. Podstawowe definicje poj

ć zwi zanych z korozj metali

i stopów zestawiono w normie PN-EN ISO 8044:2002.

Post puj ca korozja mo e powodowa

ć znaczne obni enie własno ci mechanicznych

i u ytkowych maszyn, urz dze i elementów, np. kot

łów parowych, konstrukcji mostów,

łopatek turbin, istotnie zmniejszaj c bezpiecze stwo ich stosowania. Dotyczy to blisko 30%

ogólnej liczby produktów z metali i ich stopów.

Korozja powoduje równie bardzo du e straty ekonomiczne, wynikaj ce np. z niszczenia

ruroci gów, mostów, statków, instalacji chemicznych, zbiorników, t

łumików samochodowych

i elementów maszyn. Straty ekonomiczne bezpo rednio s zwi zane z konieczno ci dokonywa-

nia wymiany uszkodzonych konstrukcji maszyn i urz dze lub ich elementów, wykorzystywa-

nia odpowiednio stopów odpornych na korozj lub pokry

ć antykorozyjnych, osuszania maga-

zynów i stosowania innych rodków przeciwdzia

łaj cych lub opó niaj cych przebieg korozji.

Straty bezpo rednie powstaj nie tylko podczas u ytkowania metalowych konstrukcji

maszyn i urz dze , lecz równie w procesie ich wytwarzania. Przyk

ładowo – ok. 7-10% ogól-

nej produkcji stali ulega zniszczeniu w wyniku tworzenia si zgorzeliny podczas operacji

obróbki plastycznej, g

łównie za walcowania i kucia. Znaczne straty z tej samej przyczyny

wywo

łuje równie obróbka cieplna wykonywana w urz dzeniach bez atmosfer ochronnych [10].

Straty ekonomiczne po rednie s zwi zane z przerwami w eksploatacji ró nych urz dze

w celu dokonania wymiany cz ci lub usuni cia uszkodze , ze stratami materia

łów np. w wy-

niku przecieków olejów, gazów i wody, zmniejszeniem wydajno ci urz dze , np. wymienni-

ków ciep

ła – wskutek osadzania si produktów korozji na ich ciankach, a tak e z zanieczysz-

czaniem elementów urz dze produktami korozji.

Ostatecznym efektem korozji mo e by

ć zniszczenie korozyjne, powoduj ce e dany układ

techniczny przestaje ca

łkowicie funkcjonować. Około 10% produkowanych na wiecie metali

i ich stopów ulega nieodwracalnemu zniszczeniu w wyniku korozji, gdy metale te tylko

w cz ci mo na odzyska

ć w procesie hutniczym ze skorodowanych elementów konstrukcji,

maszyn i urz dze . Do strat powodowanych korozj nale y zaliczy

ć równie straty energe-

tyczne i straty pracy ludzkiej, zwi zane z procesami naprawy, a tak e wytwarzania metali i ich

stopów oraz gotowych urz dze , które musz zast pi

ć urz dzenia uszkodzone wskutek korozji.

Konieczne jest zatem poznanie odmian i mechanizmów korozji, a tak e dzia

łania korozyjnego

ró nych rodowisk na ró ne metale i stopy w celu opracowania najskuteczniejszych metod

Open Access Library

Volume 5 2011

384

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

walki z tym szkodliwym procesem [10]. Umo liwi to zmniejszenie ogromnych strat ekonomi-

cznych, które rokrocznie ponosi gospodarka.

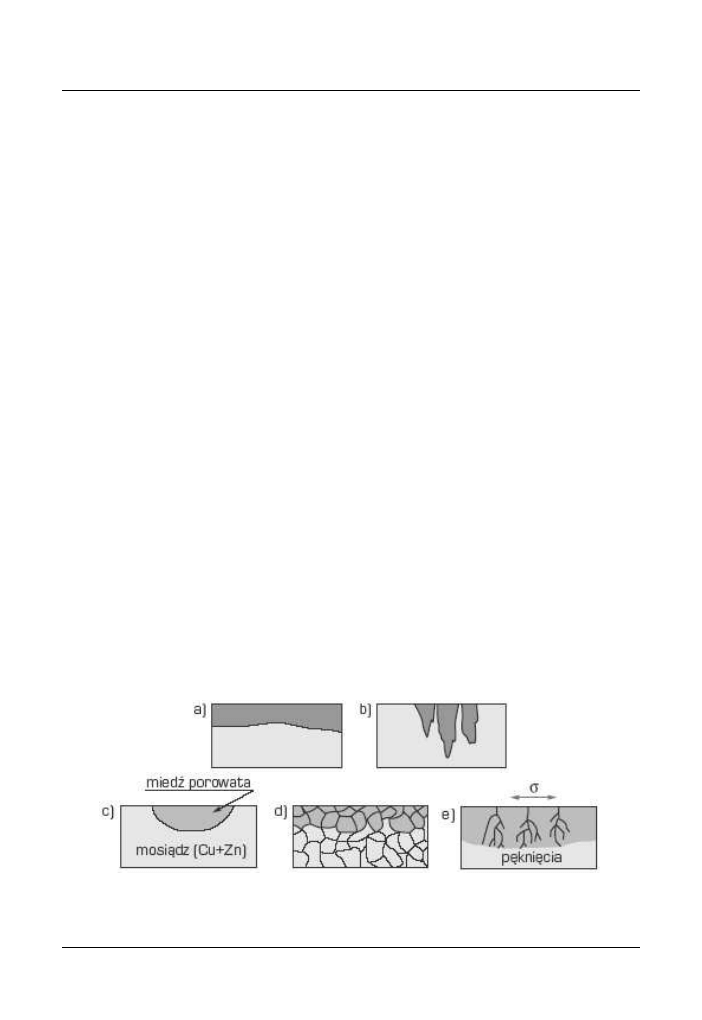

Ze wzgl du na wygl d zewn trzny i zmiany w

łasno ci fizycznych spo ród uszkodze

korozyjnych mo na wyró ni

ć kilka zasadniczych odmian (rys. 209).

Korozja równomierna (rys. 209a) polega na niemal jednostajnym na ca

łej powierzchni

niszczeniu metalu w miar up

ływu czasu. Szybko ć korozji równomiernej

KR

jest podawana

w mm/rok, niekiedy tak e w mg/(dm

2

·doba). Metale lub stopy cechuj ce si szybko ci korozji

równomiernej nie wi ksz ni 0,15 mm/rok mog by

ć stosowane na szczególnie odpowie-

dzialne elementy urz dze nara onych na zniszczenie korozyjne, np. gniazda zaworów

silników spalinowych lub wirniki pomp. Gdy szybko

ć korozji równomiernej jest wi ksza ni

1,5 mm/rok, to takich metali i ich stopów nie mo na stosowa

ć na elementy urz dze nara one

na zniszczenie korozyjne [10].

Korozja lokalna charakteryzuje si zró nicowaniem szybko ci niszczenia metalu lub stopu

w ró nych obszarach jego powierzchni. Przyk

ładem takiego uszkodzenia korozyjnego jest

korozja w erowa (rys. 209b). Stosunek najwi kszej g

ł boko ci w erów do gł boko ci redniej,

wynikaj cej z ubytku masy próbki, nosi nazw wspó

łczynnika korozji w erowej W

KW

(dla

korozji równomiernej W

KW

= 1). Innym przyk

ładem korozji lokalnej jest tzw. korozja no owa

przebiegaj ca w w skiej strefie granicznej mi dzy materia

łem macierzystym a spoin zł cza

spawanego lub lutowanego.

Korozja selektywna (rys. 209c) polega na niszczeniu jednej lub kilku faz stopu ze zna-

cznie wi ksz szybko ci od szybko ci uszkadzania osnowy stopu. W wyniku tego porowata

pozosta

ło ć zachowuje wprawdzie pierwotny kształt produktu, lecz jego wytrzymało ć ulega

Rysunek 209. Typowe uszkodzenia korozyjne a) korozja równomierna, b) korozja w erowa,

c) korozja selektywna, d) korozja mi dzykrystaliczna, e) p kanie korozyjne

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

385

znacznemu zmniejszeniu. Korozja selektywna wyst puje m.in. w stopach metali szlachetnych

(np. Au-Ag i Au-Cu), w eliwach szarych (korozji ulega faza metaliczna, a pozostaje grafit),

a przyk

ładem tego zjawiska jest równie odcynkowanie stopów Cu-Zn (rys. 209c) [10].

Korozja mi dzykrystaliczna (rys. 209d) przebiega g

łównie na granicach ziarn metali lub

ich stopów, post puj c z bardzo du szybko ci i si gaj c na du g

ł boko ć. Korozja mi -

dzykrystaliczna powoduje nierzadko katastrofalne zniszczenia w wyniku znacznego zmniej-

szenia wytrzyma

ło ci i ci gliwo ci metalu, bez wyra nie widocznych zewn trznie objawów.

P kanie korozyjne (rys. 209e) jest powodowane jednoczesnym dzia

łaniem rodowiska

korozyjnego i napr e rozci gaj cych sta

łych lub zmiennych. Gdy na metal lub stop poddany

sta

łemu napr eniu rozci gaj cemu działa rodowisko korozyjne, wyst puje korozja napr -

eniowa. Napr enie rozci gaj ce powoduj ce korozj napr eniow mo e by

ć przyło one

z zewn trz lub by

ć napr eniem wewn trznym wywołanym obróbk plastyczn , ciepln lub

spawaniem. Napr enia powoduj ce p kni cia w wyniku korozji napr eniowej s znacznie

mniejsze od granicy plastyczno ci i wytrzyma

ło ci metali i stopów [10]. W przypadku gdy

element metalowy, zanurzony w rodowisku korozyjnym, jest poddawany zmiennym napr e-

niom rozci gaj cym, mo e ulega

ć korozji zm czeniowej.

Korozja gazowa w rodowisku zawieraj cym jedynie suchy gaz, np. tlen lub powietrze,

azot, siark i jej zwi zki, spaliny i pary, jest najcz stszym przyk

ładem korozji chemicznej.

Procesy korozji chemicznej polegaj na niszczeniu metali i stopów w wyniku reakcji chemicz-

nych. W odró nieniu od korozji elektrochemicznej korozja chemiczna przebiega na sucho, bez

udzia

łu elektrolitu. Korozja gazowa przynosi szczególnie dotkliwe straty w przemysłach che-

micznym, energetycznym, w transporcie samochodowym i lotniczym – wsz dzie tam, gdzie

wiele elementów konstrukcyjnych jest nara onych na dzia

łanie gor cych par i gazów. Korozja

gazowa powoduje równie znaczne straty w procesie wytwarzania metali, g

łównie wskutek

tworzenia si zgorzeliny podczas obróbki plastycznej i cieplnej metali i stopów, zw

łaszcza

stali, staj c si tym samym przedmiotem szczególnego zainteresowania technologów obróbki

plastycznej i cieplnej [10].

Podstawowym typem reakcji powoduj cej korozj gazow przede wszystkim podczas

obróbki plastycznej i cieplnej jest reakcja chemiczna utleniania, któr dla najprostszego

przypadku utleniania czystego metalu dwuwarto ciowego mo na przedstawi

ć nast puj co:

,

MX

X

2

1

+

M

2

→

(19)

Open Access Library

Volume 5 2011

386

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

gdzie:

M

–

metal,

X

2

– utleniacz, np. O

2

, S

2

, N

2

.

Reakcja chemiczna utleniania metalu jest z

ło ona ze sprz onych ze sob kilku lub wszys-

tkich elementarnych procesów cz stkowych, do których nale [10]:

• adsorpcja (tj. gromadzenie si na powierzchni metalu substancji b d cej sk

ładnikiem atmo-

sfery) i chemisorpcja (tj. gromadzenie si na powierzchni metalu substancji b d cej sk

ład-

nikiem atmosfery w wyniku tworzenia powierzchniowych po

ł cze chemicznych z meta-

lem) gazu utleniaj cego na powierzchni ci g

łej i cienkiej warstwy produktu utleniania,

powsta

łej w pocz tkowej fazie procesu,

• powstawanie jonów utleniacza na powierzchni adsorbuj cej warstwy zgorzeliny i wbudo-

wywanie si ich w sie

ć krystaliczn zgorzeliny,

• dyfuzja (czyli przep

ływ) jonów metalu z równowa n liczb elektronów z fazy metalicznej

do zgorzeliny,

• dyfuzja odrdzeniowa jonów metalu i elektronów od granicy faz rdze metalowy-zgorzelina

do powierzchni warstwy przez defekty sieci krystalicznej w niej wyst puj ce,

• dyfuzja dordzeniowa jonów utleniacza od granicy faz utleniacz-zgorzelina do granicy

zgorzelina-rdze metalowy, po

ł czona z dyfuzj elektronów w kierunku przeciwnym,

• jednoczesna dyfuzja jonów metalu oraz jonów utleniacza w przeciwnych kierunkach,

po

ł czona z odpowiedni dyfuzj elektronów,

• dyfuzja metalu, a szczególnie utleniacza – w postaci jonów, atomów lub cz steczek –

wzd

łu granic ziarn w zgorzelinie oraz metalu.

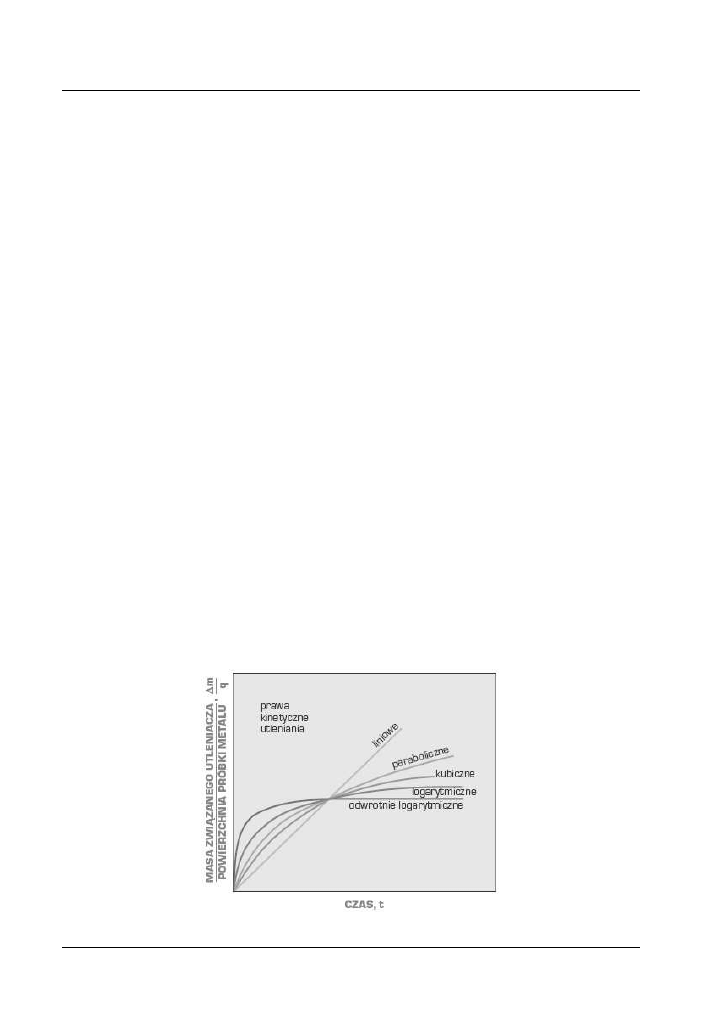

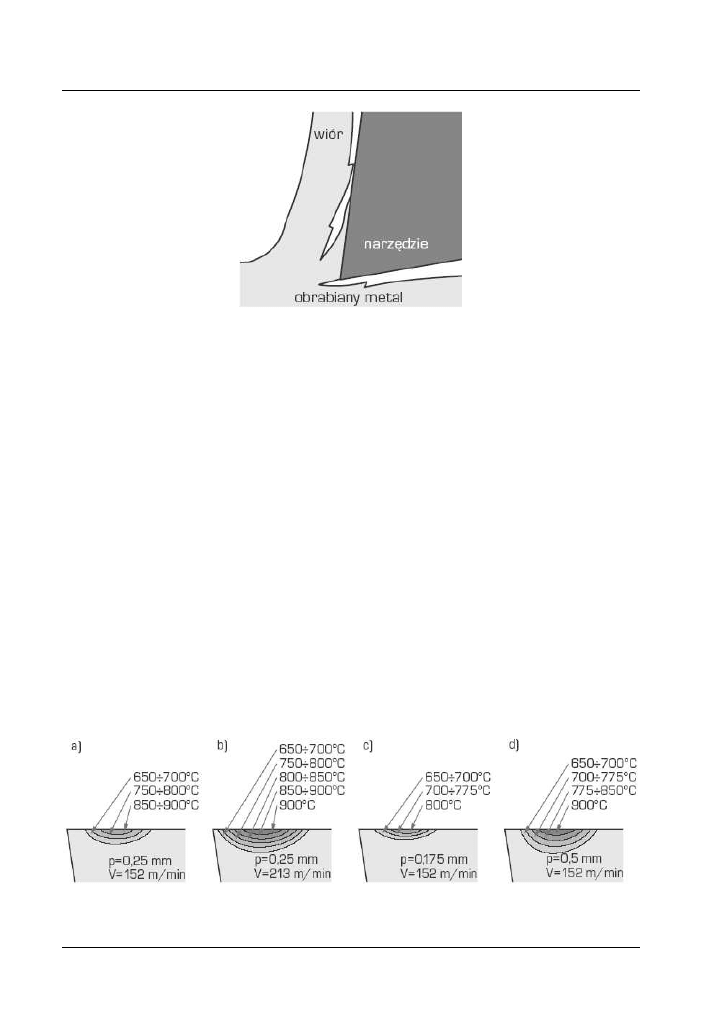

Rysunek 210. Schemat praw kinetycznych utleniania metali

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

387

Szybko

ć elementarnych procesów cz stkowych reakcji utleniania metali i stopów w ró -

nym stopniu zale y od temperatury i ci nienia. Elementarny proces cz stkowy, który przebiega

najwolniej, decyduje o szybko ci ca

łej reakcji [10]. W wysokiej temperaturze reakcje chemi-

czne tworzenia si zwi zków chemicznych przebiegaj ze znacznie wi ksz szybko ci ni

dyfuzja jonów metalu lub utleniacza przez warstw zgorzeliny. Z tego powodu dyfuzja okre la

szybko

ć przebiegu reakcji sumarycznej. Szybko ć tworzenia si produktów reakcji utleniania

opisuje zale no

ć m/q (stosunku masy utleniacza m wi zanego przez jednostk powierzchni

metalu q) od czasu t. Prawa kinetyczne przebiegu utleniania metali pogl dowo przedstawiono

na rysunku 210. Wraz z podwy szeniem temperatury zmienia si prawo opisuj ce szybko

ć

reakcji utleniania – od wyk

ładniczego przez pot gowe do liniowego.

Produkty reakcji utleniania metalu zwykle wyst puj w stanie sta

łym, rzadko w stanie ciek-

łym lub gazowym. Warstwy stałego produktu reakcji utleniania s nazywane zgorzelinami,

gdy ju po kilku sekundach ich grubo

ć jest wi ksza od 10 µm, lub warstwami nalotowymi,

gdy ich grubo

ć jest mniejsza nawet po bardzo długim czasie. Warstwy nalotowe s zwykle

zwarte i jednofazowe w ca

łej swej obj to ci. Zgorzelina utworzona na powierzchni czystych

metali oraz stopów sk

łada si przewa nie z dwóch lub trzech warstw, z których zewn trzna,

granicz ca z utleniaczem, jest najcz ciej zwarta, natomiast wewn trzna, granicz ca z metalem

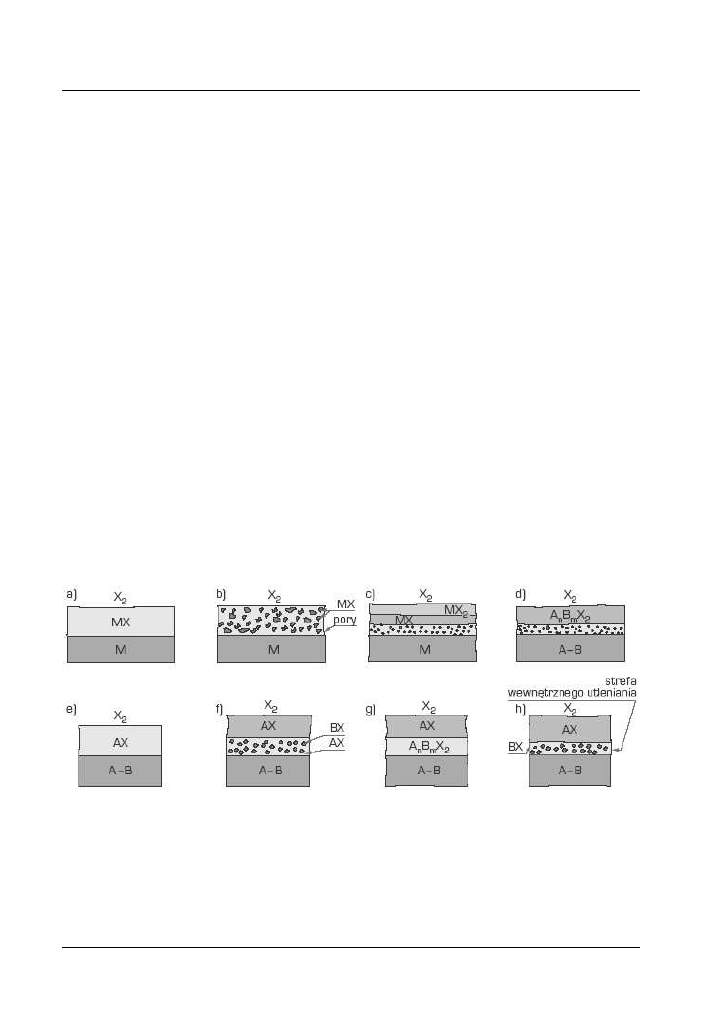

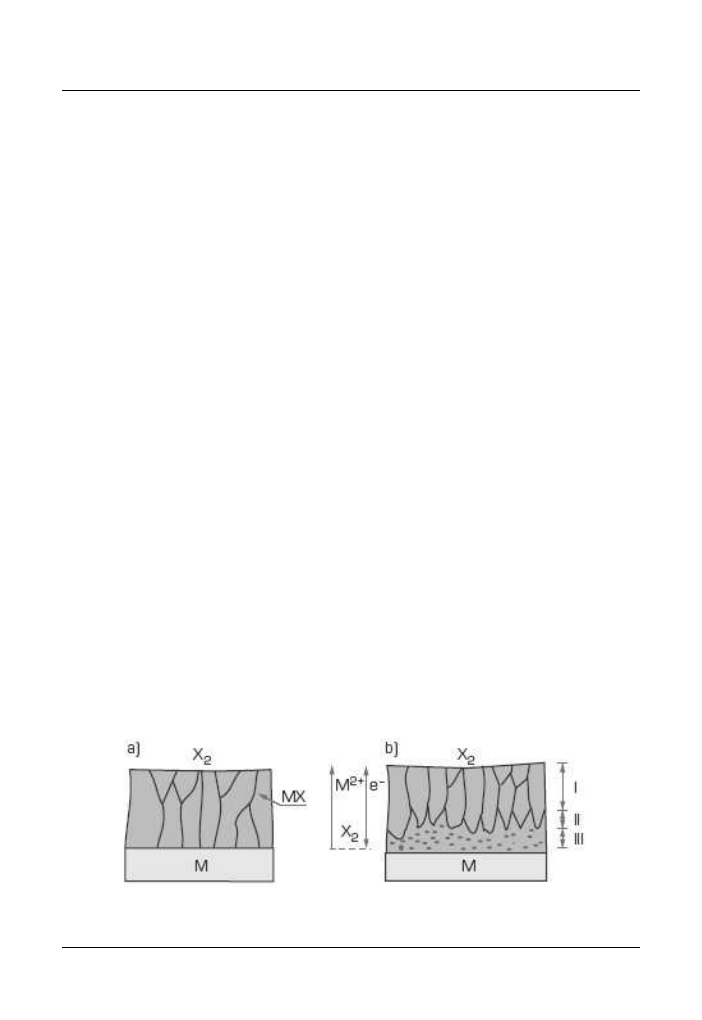

– porowata (rys. 211).

Rysunek 211. Schemat budowy zgorzelin utworzonych przez gaz X

2

na powierzchniach

czystych metali M (a-c) oraz na dwusk

ładnikowych stopach metali A-B (d-h) a) jednofazowej

zwartej, b) porowatej, c) dwufazowej, d) jednofazowej, e) utworzonej w wyniku utleniania

selektywnego, f) i g) dwufazowych przy ca

łkowitym braku rozpuszczalno ci (f) i cz ciowej

rozpuszczalno ci (g) zwi zków stanowi cych produkt korozji, h) ze stref utleniania

wewn trznego (wed

ług S. Mroweca i T. Werbera); MX, MX

2

, A

n

B

m

X

2

– zwi zki chemiczne

i fazy tworz ce zgorzeliny

Open Access Library

Volume 5 2011

388

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

Mechanizm powstawania zgorzelin jest bardzo z

ło ony. W przypadku utleniania płaskich

próbek z czystego metalu o du ych wymiarach tworz si na nich zgorzeliny zwarte. Gdy

zgorzelin tworzy zwi zek o niedomiarze atomów metalu typu M

1-y

X, np. NiO, Cu

2

O

3

, FeO,

Cr

2

O

3

, CoO, o szybko ci reakcji utleniania decyduje odrdzeniowa dyfuzja jonów metalu przez

wakanse kationowe, w których wyst puj braki jonów metalu, oraz dyfuzja elektronów przez

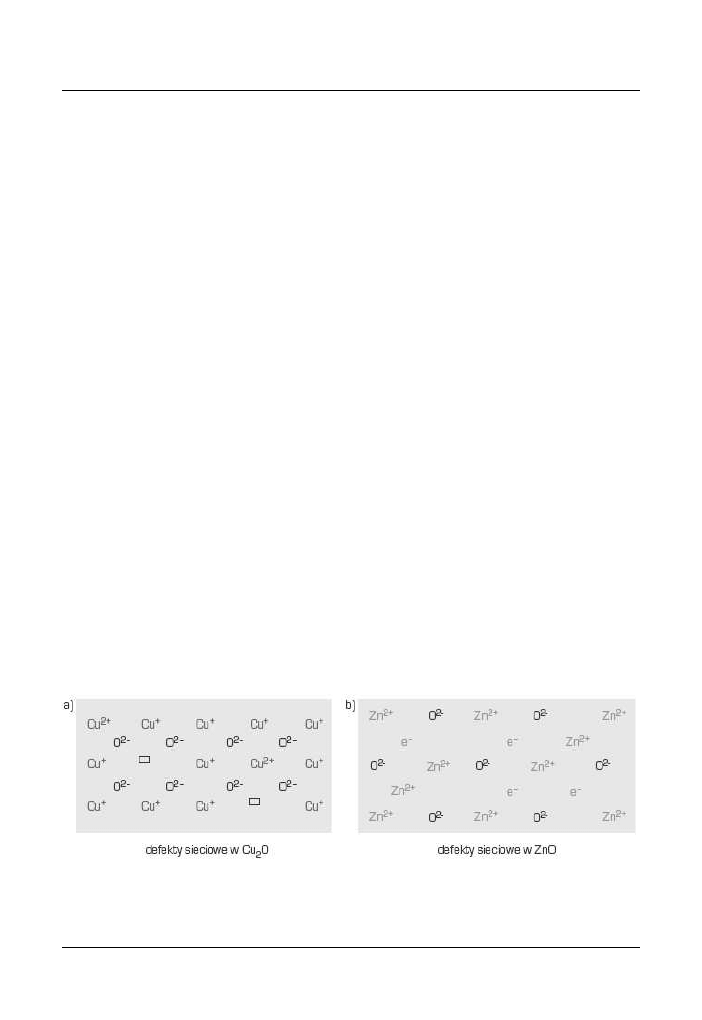

dziury dodatnie, w których wyst puj braki elektronów (rys. 212a). Gdy zgorzelin jest

zwi zek typu M

1+y

X o nadmiarze atomów metalu, np. ZnO, CdO

2

, TiO

2

, Al

2

O

3

, w przestrzeni

mi dzyw z

łowej znajduj si dodatkowe jony metalu, które w czasie reakcji utleniania

dyfunduj odrdzeniowo przez przestrzenie mi dzyw z

łowe wraz z elektronami do zewn trznej

powierzchni zgorzeliny (rys. 212b). Gdy produkt reakcji typu MX

1-y

o niedomiarze atomów

utleniacza wykazuje zdefektowanie w postaci anionowej, zgorzelina narasta w wyniku dordze-

niowej dyfuzji jonów utleniacza. W szczególnych przypadkach, gdy jednocze nie wyst puj

zdefektowania w podsieci kationowej i anionowej zgorzeliny, równocze nie przebiega w prze-

ciwnych kierunkach dyfuzja jonów metalu i utleniacza [10].

Niekiedy zgorzelina, np. AgBr, utworzona w wyniku dzia

łania par bromu na srebro, wyka-

zuje zdefektowanie elektronowe, czyli dziury dodatnie. Narastanie zgorzeliny na powierzchni

metalu jest wówczas wywo

ływane dyfuzj odrdzeniow jonów metalu i elektronów.

W przypadku tym st enie dziur dodatnich jest o kilka rz dów mniejsze od st enia wakansów

kationowych, a ruchliwo

ć dziur dodatnich jest znacznie wi ksza ni defektów kationowych.

Szybko

ć tworzenia zgorzeliny jest wi c uwarunkowana głównie dyfuzj elektronów przez

dziury dodatnie. Zgorzelina taka wykazuje w

łasno ci zbli one do elektrolitów i nosi nazw

elektrolitu sta

łego.

Rysunek 212. Schemat defektów sieciowych w tlenkach miedzi Cu

2

O i cynku ZnO (wed

ług

H.H. Uhliga); prostok t – wakans kationowy, Zn

2+

i Cu

+

– dziury dodatnie, e

-

– elektrony

mi dzyw z

łowe, O

2-

– jony tlenu

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

389

Zgorzelina zwarta wielofazowa

powstaje na metalu, gdy w podwy szonej temperaturze

metal tworzy z utleniaczem kilka zwi zków trwa

łych termodynamicznie o ró nym stopniu

utlenienia metalu.

Zgorzelina jednofazowa

powstaje wtedy, gdy w danej temperaturze ci nienie, w którym

zachodzi reakcja utleniania, jest mniejsze od pr no ci rozk

ładowej zwi zku o wy szym

stopniu utlenienia. Pr no ci rozk

ładow jest nazywane ci nienie, przy którym nast puje

samorzutny rozpad tego zwi zku na wolny metal i utleniacz.

Je eli w tej samej temperaturze ci nienie reakcji utleniania jest wi ksze od pr no ci

rozk

ładowej zwi zków o wy szym stopniu utlenienia, powstaje zgorzelina dwu-, a nawet

trójfazowa. Przyk

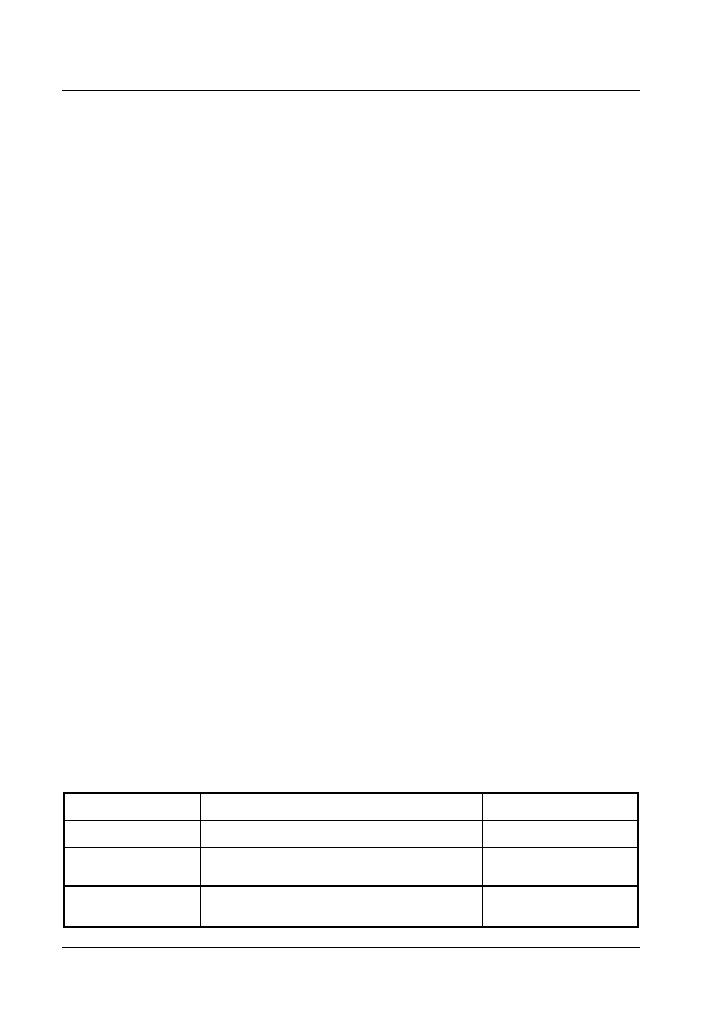

ładowo – w temperaturze 1000°C, jak podano w tablicy 44, w zale no ci od

ci nienia cz stkowego tlenu, wynikaj cego z rodzaju atmosfery, mo e tworzy

ć si zgorzelina

jedno-, dwu- lub trójfazowa. Z powierzchni metalu graniczy zawsze faza, w której metal

wyst puje w najni szym stopniu utlenienia (w przypadku elaza – FeO). Z atmosfer utlenia-

j c graniczy faza, w której metal cechuje si najwy szym stopniem utlenienia – Fe

2

O

3

[10].

Stosunek grubo ci faz w zgorzelinie wielofazowej zwykle nie zale y od czasu reakcji, lecz

zmienia si w sposób istotny wraz z podwy szeniem temperatury procesu. Wzgl dny udzia

ł

grubo ci fazy wewn trznej, w której metal charakteryzuje si najni szym stopniem utlenienia,

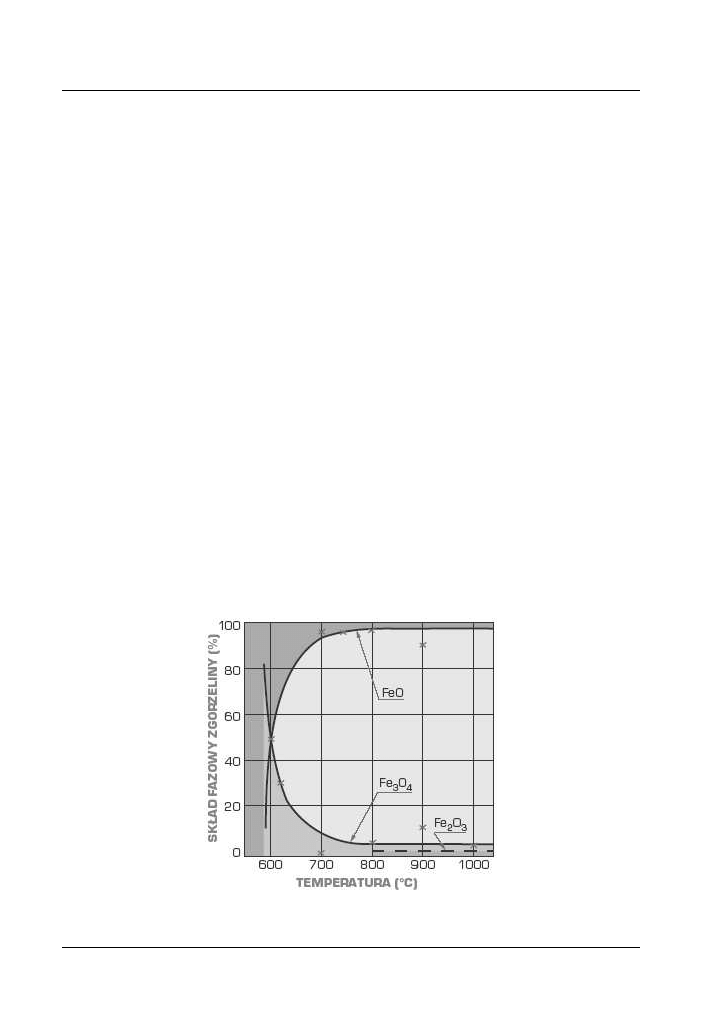

ro nie wraz z podwy szeniem temperatury reakcji (rys. 213).

Na czystych metalach zawieraj cych zanieczyszczenia i w niektórych warunkach na

czystych metalach oraz na stopach metali tworz si zgorzeliny wielowarstwowe. W pier-

wszym stadium zgorzelina narasta jako zwarta, zgodnie z mechanizmem jonowo-elektrono-

wym, a elementarnym procesem cz stkowym decyduj cym o szybko ci reakcji sumarycznej

jest odrdzeniowa dyfuzja metalu. Rosn ca warstwa zgorzeliny ci le przylega do rdzenia

metalicznego, dzi ki jej zdolno ci do odkszta

łce plastycznych. W pobli u kraw dzi próbek

Tablica 44. Typ zgorzeliny tworz cej si w temperaturze 1000ºC na elazie w zale no ci od

rodzaju atmosfery utleniaj cej

O rodek Cz stkowe ci nienie tlenu

Zgorzelina zwarta

Mieszanina CO-CO

2

mniejsze od pr no ci rozk

ładowej Fe

3

O

4

jednofazowa

FeO

Para wodna

mniejsze od pr no ci rozk

ładowej Fe

2

O

3

,

lecz wi ksze od pr no ci rozk

ładowej Fe

3

O

4

dwufazowa FeO, Fe

3

O

4

Powietrze wi ksze od pr no ci rozk

ładowej Fe

2

O

3

trójfazowa

FeO, Fe

3

O

4

, Fe

2

O

3

Open Access Library

Volume 5 2011

390

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

p

łaskich z czystych metali i na próbkach w kształcie kuli lub walca o małym promieniu

krzywizny wyst puj p kni cia i mikroszczeliny mi dzy warstw zgorzeliny i powierzchni

metalu. Odkszta

łcenie plastyczne zgorzeliny nie mo e bowiem w tych przypadkach w pełni

kompensowa

ć ubytków utlenianego metalu. P kni cia takie wyst puj tak e po pewnym czasie

reakcji nawet na powierzchniach p

łaskich próbek z czystych metali oraz na czystych metalach

zawieraj cych zanieczyszczenia nietworz ce roztworów sta

łych z produktem reakcji [10].

Utworzenie si mikroszczelin rozpoczyna drugie stadium reakcji. Szybko

ć dyfuzji jonów

metalu z fazy metalicznej do zgorzeliny zmniejsza si wówczas wskutek zmniejszania si

powierzchni granicy faz metal-zgorzelina. Zwi kszenie st enia jonów utleniacza w zgorze-

linie wraz ze zbli aniem si do granicy faz zgorzelina-utleniacz powoduje dalsz dyfuzj

odrdzeniow metalu, wywo

łuj c po pewnym czasie zwi kszenie st enia jonów utleniacza na

wewn trznej powierzchni zgorzeliny. Na skutek tego ci nienie utleniacza w utworzonej

mikroszczelinie jest wi ksze od pr no ci rozk

ładowej fazy, np. MX, tworz cej zgorzelin , co

powoduje jej wewn trzn dysocjacj , czyli rozk

ład. Jony i elektrony metalu powstaj ce

w wyniku dysocjacji dyfunduj odrdzeniowo i ulegaj reakcji z odtleniaczem na granicy faz

zgorzelina–utleniacz. Natomiast utleniacz dyfunduje dordzeniowo i w wyniku reakcji z meta-

lem rdzenia tworzy wtórn faz zgorzeliny. Dyfuzja dordzeniowa utleniacza, w odró nieniu od

dyfuzji jonów metalu, nie nast puje przez defekty sieciowe, lecz w formie cz stkowej – przez

mikroszczeliny, utworzone w zewn trznej warstwie zgorzeliny. Warstwa wewn trzna III

Rysunek 213. Wp

ływ temperatury na skład fazowy zgorzeliny tlenkowej na elazie

(wed

ług S. Mroweca i T. Werbera)

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

391

(rys. 214b) zgorzeliny jest porowata i drobnoziarnista w odró nieniu od zwartej polikrystalicz-

nej warstwy zewn trznej I (rys. 214a). Niejednorodny proces dysocjacji zewn trznej warstwy

zgorzeliny jest przyczyn utworzenia si po redniej warstwy o budowie s

łupkowo-iglastej II

(rys. 214b).

Z

ło onym przypadkiem jest tworzenie si zgorzelin na stopach metali, zwłaszcza wielo-

sk

ładnikowych. Procesom zachodz cym na granicach faz i zwi zków tworz cych zgorzelin

oraz na granicach metal–zgorzelina i zgorzelina–atmosfera towarzysz zwykle reakcje w fazie

metalicznej oraz procesy utleniania wewn trznego. Ze wzgl du na ró n szybko

ć dyfuzji

ró nych sk

ładników stopu w fazie metalicznej wyst puj równie znaczne ró nice st e tych

sk

ładników na granicy metal–zgorzelina, powoduj c zmiany mechanizmu oraz produktów

reakcji w miar jej przebiegu.

Mi dzy zwi zkami stanowi cymi produkty utleniania poszczególnych sk

ładników stopu

mog zachodzi

ć ponadto wtórne reakcje, w wyniku których tworz si zwi zki typu spineli.

Spinele

s tlenkami z

ło onymi R

2+

O·R

2

3+

O, gdzie R

2+

to Mg, Fe, Mn, Zn i Si, rzadziej Co i Ni,

natomiast R

3+

to Fe, Al, Cr, Mn, np. FeAl

2

O

4

, Fe

2

SiO

4

, FeCr

2

O

4

, NiCr

2

O

4

, Fe

3

O

4

. Spinele maj

budow krystaliczn , bardziej zwart od tlenków prostych, i wykazuj mniejsz liczb

wakansów kationowych i anionowych. Warstewka spineli utrudnia wi c dyfuzj jonów metalu

i utleniacza. S dzi si wi c, e obecno

ć spineli w zgorzelinie poprawia jej własno ci

ochronne. W spinelach energia aktywacji dyfuzji jest wi ksza ni w prostych zwi zkach typu

MX. W wy szej temperaturze warstwy spinelowe nie wykazuj jednak tak dobrych w

łasno ci

aroodpornych, jak w temperaturze ni szej [8,10,17,991].

W przypadku gdy na stopy metalu dzia

ła atmosfera tlenu, w fazie metalicznej pod warstw

zgorzeliny mo e wyst powa

ć strefa utleniania wewn trznego. Mechanizm tego procesu

polega na rozpuszczaniu si tlenu w stopie A-B i jego dyfuzji w g

ł b fazy metalicznej, w której

Rysunek 214. Schemat budowy zgorzeliny jednofazowej a) zwartej, b) trójwarstwowej (wed

ług

S. Mroweca i T. Werbera); X

2

– gaz, M – metal, MX – faza tworz ca zgorzelin

Open Access Library

Volume 5 2011

392

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

metal mniej szlachetny B tworzy wydzielenia tlenku BO. Strefa utleniania wewn trznego jest

wi c z

ło ona z mieszaniny osnowy wzbogaconej w składnik A, którym jest metal szlache-

tniejszy, oraz rozproszonych w niej wydziele tlenków BO drugiego sk

ładnika. Skład fazowy

strefy utleniania wewn trznego jest niezale ny od tego, czy g

łównym składnikiem stopu jest

metal A czy B. Je eli metal szlachetniejszy A jest sk

ładnikiem głównym, o przebiegu utle-

niania wewn trznego decyduje wy

ł cznie rozpuszczalno ć i dyfuzja tlenu w fazie metalicznej.

Proces ten nie zale y wówczas od tworzenia zewn trznej warstwy zgorzeliny. Natomiast je eli

g

łównym składnikiem stopu jest metal mniej szlachetny B, tylko utworzenie zwartej zgorzeliny

BO w wyniku utleniania zewn trznego mo e spowodowa

ć wzbogacenie w metal A warstwy

metalicznej w pobli u granicy metal–zgorzelina. To dopiero umo liwia rozpuszczenie si

i dyfuzj tlenu w g

ł b stopu i utworzenie w drugiej kolejno ci strefy utleniania wewn trznego.

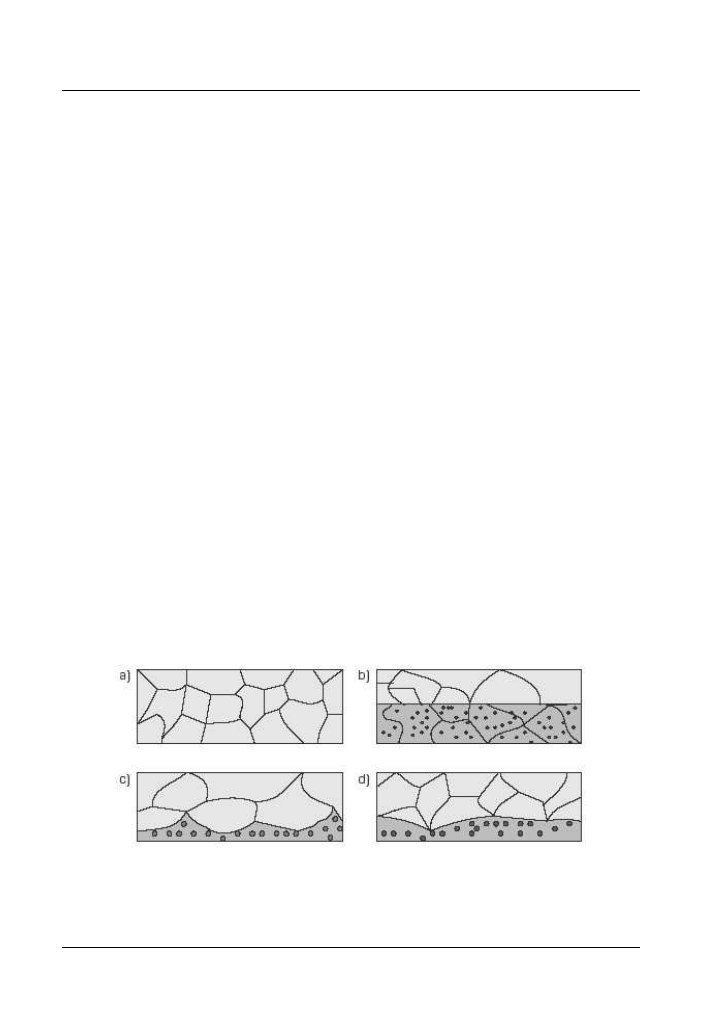

O morfologii strefy utleniania wewn trznego decyduje równomierne rozmieszczenie wtr -

ce tlenków w tej strefie lub w pewnych uprzywilejowanych miejscach struktury (rys. 215).

Strefa ta w znacznym stopniu wp

ływa na obni enie własno ci mechanicznych, a przede wszy-

stkim plastyczno ci i spr ysto ci. Wyst pienie tego zjawiska powoduje jednak zwi kszenie

aroodporno ci stopu, a szczególnie odporno ci na zm czenie cieplne w warunkach cyklicz-

nych zmian temperatury. Wp

ływa to na lepsz spójno ć zgorzeliny z faz metaliczn , w której

wyst puj rozpuszczone tlenki BO.

O przebiegu korozji gazowej decyduje wiele czynników [8,10]. Dotychczas omówiono

najprostsze przypadki, najcz ciej spotykane – przede wszystkim podczas obróbki plastycznej

metali i ich stopów.

Rysunek 215. Typy strefy utleniania wewn trznego (wed

ług H. Schencka, E. Schmidtmana

i H. Müllera) przy dyfuzji w metalu: a) przez granice ziarn, b) przez sie

ć krystaliczn ,

c) g

łównie przez granice ziarn, a tak e przez sieć krystaliczn , d) przy hamuj cym

dzia

łaniu wydziele tlenku BO na dyfuzj

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

393

Na szybko

ć przebiegu korozji w sposób istotny wpływa stan powierzchni metalowego

elementu. W szczególno ci przyspieszenie przebiegu korozji mo e by

ć spowodowane uprzy-

wilejowan orientacj krystalograficzn powierzchni metalu nara onej na dzia

łanie atmosfery

utleniaj cej. Obróbka mechaniczna, powoduj ca wzrost napr e w

łasnych, zwi kszenie

liczby defektów sieciowych w zewn trznej warstwie metalu lub stopu oraz umo liwiaj ca

wprowadzenie drobnych cz steczek wyrwanych z narz dzia, np. ze ciernicy, a tak e utwo-

rzenie warstewek tlenków lub wodorotlenków w wyniku lokalnego nagrzania metalu, równie

mo e u

łatwić proces korozji gazowej. Podobny wpływ wywiera obróbka chemiczna lub ele-

ktroerozyjna, powoduj ca np. zmian sk

ładu chemicznego warstwy powierzchniowej metalu

lub stopu w wyniku selektywnego wytrawiania albo tworzenia cienkich warstewek tlenków

oraz absorpcj niektórych czynników, np. wodoru. Wi ksze wymiary i bardziej nieregularne

kszta

łty nierówno ci utworzonych w wyniku niedokładnej obróbki powierzchni metalu lub

stopu utrudniaj równomierne narastanie zgorzeliny i jej odkszta

łcenie plastyczne bez p kni ć

i mikroszczelin. Sprzyja to zatem przyspieszonej korozji gazowej [8,10].

O charakterze reakcji chemicznych i wielko ci uszkodze korozyjnych decyduje g

łównie

sk

ład atmosfery. Obecno ci utleniaczy, których wpływ omówiono w poprzednich rozdziałach,

mog towarzyszy

ć agresywne pary lub inne agresywne gazy. Do najcz ciej spotykanych mie-

szanin gazowych powoduj cych intensywny przebieg korozji nale : powietrze, para wodna,

zwi zki w gla, np. mieszaniny CO-CO

2

i w glowodory, zwi zki siarki, np. H

2

S, SO

2

i SO

3

,

spaliny, zawieraj ce g

łównie siark i popioły, a tak e chlorowce, azot i amoniak. Atmosfery

przemys

łowe zawieraj cz sto substancje stałe i ciekłe zawieszone w strumieniu gazów.

W licznych przypadkach korozyjne rodowisko gazowe jest mieszanin wielosk

ładnikow .

Tworz si wówczas z

ło one zgorzeliny – w nielicznych przypadkach zwarte, najcz ciej wie-

lowarstwowe. Zgorzeliny te sk

ładaj si z mieszanin oraz roztworów zwi zków powstaj cych

w przypadku dzia

łania pojedynczych gazów lub z innych zwi zków wyst puj cych w układach

wielosk

ładnikowych metalu i składników atmosfery gazowej. Reakcje chemiczne decyduj ce

o powstawaniu zgorzelin w tych warunkach s uzale nione od wielu czynników, do których

nale :

• powinowactwo chemiczne mi dzy metalem a sk

ładnikami atmosfery korozyjnej,

• szybko

ć powstawania poszczególnych zwi zków tworz cych zgorzelin ,

• w

łasno ci zwi zków wchodz cych w skład zgorzeliny, przede wszystkim ich stan skupienia

i wzajemna rozpuszczalno

ć w stanie stałym oraz podatno ć na tworzenie zwi zków wielo-

sk

ładnikowych,

Open Access Library

Volume 5 2011

394

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

• zwarto

ć lub porowato ć tworz cej si zgorzeliny i jej przenikalno ć dla atmosfery oraz jej

sk

ładników.

Tworzenie

si zgorzelin w warunkach dzia

łania wieloskładnikowych mieszanin gazowych

jest wi c procesem bardzo z

ło onym i dlatego stale trwaj prace badawcze, których celem jest

pe

łne poznanie mechanizmów zu ycia korozyjnego w ró nych rodowiskach.

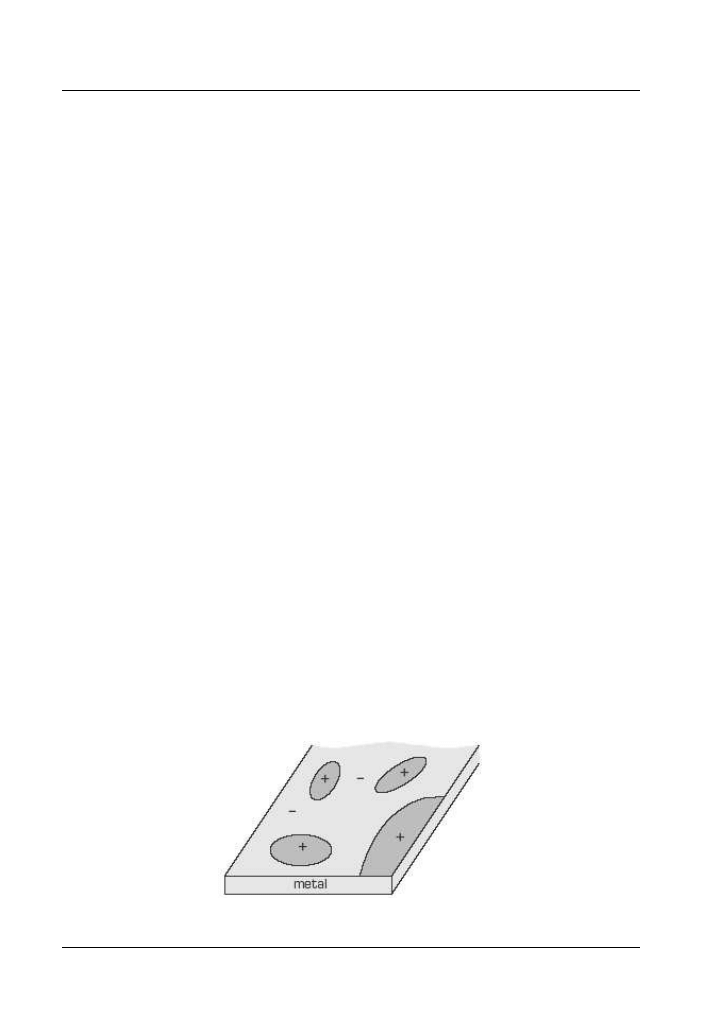

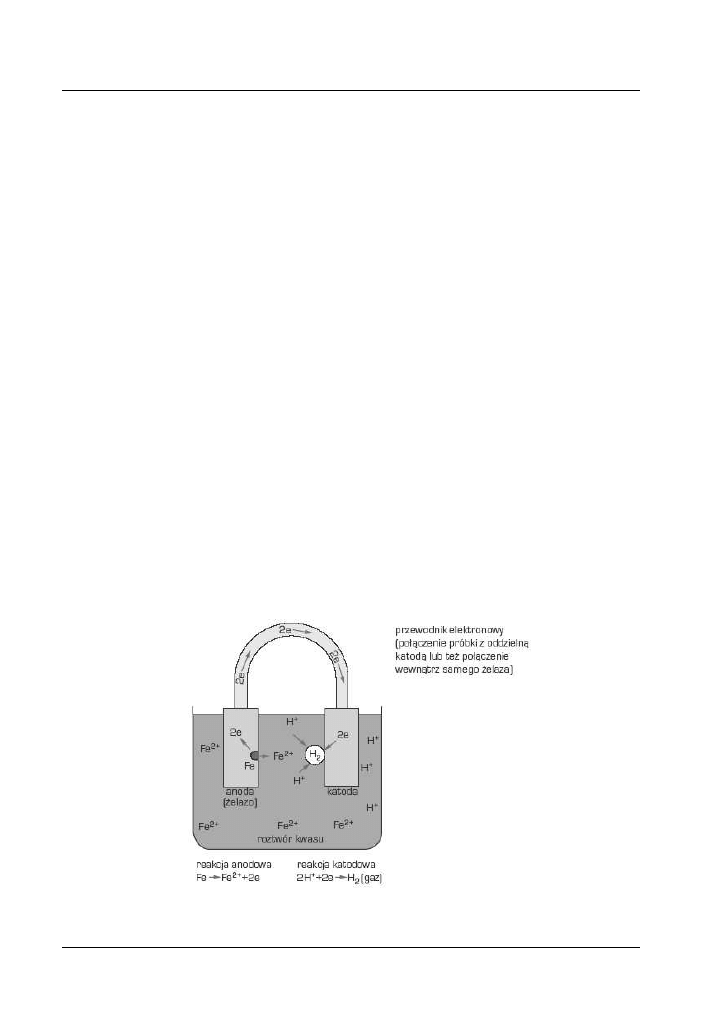

Korozja elektrochemiczna

jest jednym z najcz ciej wyst puj cych mechanizmów ko-

rozji. Powierzchni ka dego metalu lub stopu mo na bowiem traktowa

ć jako zbiór elektrod

dodatnich i ujemnych, krótko zwartych przez sam metal (rys. 216). Mi dzy tymi elektrodami,

którymi s elementy struktury metali lub stopów, wyst puje ró nica potencja

łów. Gdy na metal

dzia

ła elektrolit, którym mo e być woda lub roztwory wodne soli, kwasów i zasad, tworz si

lokalne mikroogniwa i nast puje lokalny przep

ływ pr du elektrycznego. Towarzysz temu

reakcje chemiczne redukcji i utleniania.

Reakcja chemiczna redukcji (reakcja katodowa) zachodzi na elektrodzie zwanej katod

i jest zwi zana z przep

ływem umownego pr du dodatniego z roztworu elektrolitu do elektrody

(czyli w rzeczywisto ci przep

ływem elektronów w kierunku przeciwnym), np.:

.

e

2

-

Cu

Cu

-

+

2

→

(20)

Na elektrodzie zwanej anod przebiega reakcja chemiczna utleniania (reakcja anodowa)

zwi zana z przep

ływem dodatnich ładunków elektrycznych z elektrody do elektrolitu, np.:

.

-

2

e

2

Zn

Zn

+

→

+

(21)

W czasie przep

ływu pr du elektrycznego nast puje wi c przepływ jonów, przy czym

kationy, np. H

+

, Fe

2+

, d

do katody, natomiast aniony, np. Cl

-

, OH

-

,

SO

-

2

4

, d

do anody.

W wyniku procesów elektrochemicznych zachodz cych w mikroogniwach na powierzchni

metalu poddanego dzia

łaniu elektrolitu przebiega proces korozji [8,10]. Korozja nast puje

Rysunek 216. Schemat rozmieszczenia lokalnych ogniw korozyjnych na powierzchni metalu

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

395

tylko na anodach mikroogniw, gdzie zwykle tworz si sole lub wodorotlenki metali, osadza-

j ce si na elektrodzie lub przechodz ce do roztworu (rys. 217). W miar trwania korozji

dodatnie i ujemne powierzchnie elektrod zmieniaj w sposób ci g

ły swoje poło enie. Zatem

korozja elektrochemiczna mo e by

ć równie równomierna.

Ogniwa wyst puj ce na powierzchni metali lub stopów i decyduj ce o przebiegu korozji

elektrochemicznej mog by

ć trojakiego rodzaju; najcz ciej stanowi poł czenie ogniw dwóch

lub trzech rodzajów.

Ogniwa o ró nych elektrodach

tworz stykaj ce si ze sob elementy z dwóch ró nych

metali i stopów lub po

ł czone elementy z tego samego metalu, z których jeden jest zgnieciony,

a drugi – wy arzony. Mikroogniwa tworz si tak e w stopach wielofazowych oraz metalach

polikrystalicznych. Mikroogniwa mog bowiem stanowi

ć np. zanieczyszczenia, wtr cenia,

ró ne fazy stopowe, a nawet ziarna tej samej fazy o ró nej orientacji krystalograficznej.

Ogniwa st eniowe

s tworzone przez identyczne elektrody, zanurzone w elektrolitach

ró ni cych si st eniem. St eniowe ogniwo solne tworz dwie elektrody, np. miedziane,

zanurzone w wodnym roztworze soli (np. siarczanu miedzi) o ró nym st eniu w pobli u

ka dej z elektrod. W wyniku reakcji zachodz cych na elektrodach wyst puje d enie do wyró-

wnania st enia obu roztworów [8,10].

St eniowe ogniwo tlenowe

stanowi przyczyn korozji w erowej licznych metali i stopów

odpornych na korozj w innych warunkach. Tworz je dwie identyczne elektrody, np. elazne,

Rysunek 217. Schemat procesów zachodz cych na dwu elektrodach w czasie korozji elaza

w roztworze kwasu (wed

ług A.G. Guya)

Open Access Library

Volume 5 2011

396

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

zanurzone w rozcie czonym wodnym roztworze soli (np. chlorku sodu) o tym samym st eniu,

lecz w ró nym stopniu nasyconych tlenem. Mechanizm ten t

łumaczy korozj szczelinow na

granicy dwóch elementów po

ł czonych zł czk rubow , tworzenie si w erów pod warstw

produktów korozji lub osadów na elazie lub stali niskow glowej (korozja podosadowa) lub na

granicy faz woda–powietrze na produktach ze stali w glowej zanurzonych w wodzie (korozja

na linii wodnej).

Ró nicowe ogniwa temperaturowe

s z

ło one z elektrod z jednakowego metalu, lecz

o ró nej temperaturze, zanurzonych w elektrolicie o tym samym sk

ładzie chemicznym [8,10].

Ogniwa takie wyst puj przede wszystkim w kot

łach parowych, grzejnikach, wymiennikach

cieplnych.

Sk

łonno ć metalu lub stopu do korozji elektrochemicznej wzrasta wraz ze zwi kszeniem

si

ły elektromotorycznej ogniw korozyjnych. Metale uporz dkowano w tak zwanym szeregu

napi ciowym

wed

ług malej cych standardowych potencjałów elektrodowych, tj. potencjałów

równowagi danego metalu z jego jonami o jednostkowej aktywno ci (tabl. 45).

Tablica 45. Szereg napi ciowy metali

Reakcja

elektrodowa

Standardowy po-

tencja

ł elektrodowy

w temperaturze

25ºC, E

0

, V

Reakcja

elektrodowa

Standardowy po-

tencja

ł elektrodowy

w temperaturze

25ºC, E

0

, V

Au =

Au

3+

+ 3e

-

Pt =

Pt

2+

+ 2e

-

Pd =

Pd

2+

+ 2e

-

Hg =

Hg

2+

+ 2e

-

Ag =

Ag

+

+ e

-

Hg =

Hg

+

+ e

-

Cu =

Cu

+

+ e

-

Cu =

Cu

2+

+ 2e

-

H

2

=

2H

+

+ 2e

-

Pb =

Pb

2+

+ 2e

-

Sn =

Sn

2+

+ 2e

-

Mo = Mo

3+

+ 3e

-

Ni =

Ni

2+

+ 2e

-

Co =

Co

2+

+ 2e

-

Tl =

Tl

+

+ e

-

In =

In

3+

+ 3e

-

Cd =

Cd

2+

+ 2e

-

1,5

1,2

0,987

0,854

0,800

0,789

0,521

0,337

0

-0,126

-0,136

-0,2

-0,250

-0,277

-0,336

-0,342

-0,403

Fe =

Fe

2+

+ 2e

-

Ga = Ga

3+

+ 3e

-

Cr =

Cr

3+

+ 3e

-

Zn = Zn

2+

+ 2e

-

Nb = Nb

3+

+ 3e

-

Mn = Mn

2+

+ 2e

-

Zr =

Zr

4+

+ 4e

-

Ti =

Ti

2+

+ 2e

-

Al =

Al

3+

+ 3e

-

Hf = Hf

4+

+ 4e

-

U =

U

3+

+ 3e

-

Be = Be

2+

+ 2e

-

Mg = Mg

2+

+ 2e

-

Na = Na

+

+ e

-

Ca = Ca

2+

+ 2e

-

K =

K

+

+ e

-

Li =

Li

+

+ e

-

-0,440

-0,53

-0,74

-0,763

-1,10

-1,18

-1,53

-1,63

-1,66

-1,70

-1,80

-1,85

-2,37

-2,71

-2,87

-2,93

-3,05

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

397

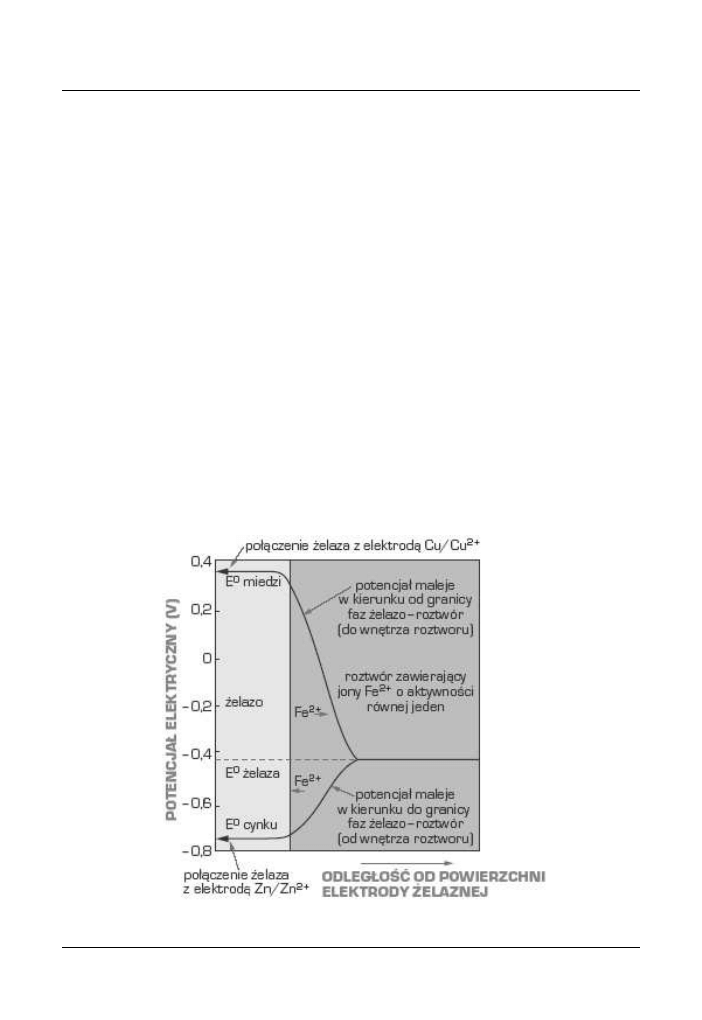

Spo ród metali tworz cych ogniwo korozyjne anod stanowi metal o ni szym standar-

dowym potencjale elektrodowym, wykazuj c wi ksz aktywno

ć, a zatem wi ksz podatno ć

na korozj . Przyk

ładowo – elazo w roztworze wodnym jonów Fe

2+

o aktywno ci równej

jedno ci pozostaje w równowadze przy potencjale -0,440 V. W przypadku po

ł czenia prze-

wodnikiem elektrycznym elaza z miedzi wyst puje tendencja do zwi kszania si potencja

łu

elaza. Zachodz cy wówczas proces elektrochemiczny polega na ruchu jonów Fe

2+

w kierunku

elektrody o wi kszym potencjale, co jest równoznaczne z korozj elaza (rys. 218). Natomiast

gdy elazo jest elektrycznie po

ł czone z cynkiem, jony Fe

2+

z roztworu d

do redukcji na

elazie [8,10] (rys. 218).

Rzeczywista aktywno

ć jonów w równowadze z danym metalem, poza standardowym po-

tencja

łem elektrodowym, w sposób istotny zale y od rodzaju rodowiska. Pewne rodowiska,

np. silne zasady oraz cyjanki, wp

ływaj na obni enie aktywno ci jonów w równowadze z me-

talem, powoduj c przesuni cie potencja

łu elektrodowego do wy szych, a nawet dodatnich

warto ci. Przyczyn zwi kszenia potencja

łu elektrodowego mo e być równie tworzenie si

powierzchniowych warstw pasywnych. Z tego wzgl du w literaturze specjalistycznej s

publikowane szeregi napi ciowe metali i stopów w okre lonych rodowiskach, np. w wodzie

Rysunek 218. Zmiany potencja

łu utleniaj cego w ogniwach elazo-mied i elazo-cynk

Open Access Library

Volume 5 2011

398

L.A.

Dobrza ski, A.D. Dobrza ska-Danikiewicz

morskiej, uwzgl dniaj ce metale i ich techniczne stopy w stanie aktywnym i pasywnym,

a tak e lutowia i stopiwa stosowane do ich

ł czenia.

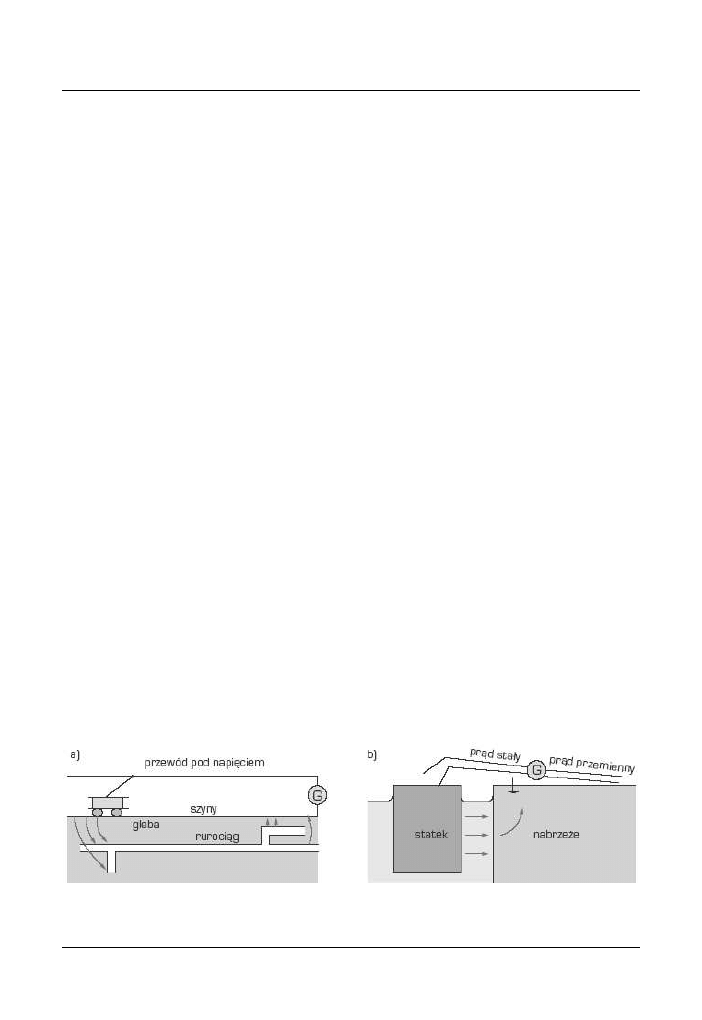

O przebiegu korozji elektrochemicznej decyduje równie rodowisko korozyjne. Mecha-

nizm korozji elektrochemicznej mo e wyst powa

ć nie tylko w przypadku oddziaływania elek-

trolitów, którymi s rodowiska wodne lub wodne roztwory kwasów, soli i zasad. Korozji

elektrochemicznej ulegaj równie metale i stopy zakopane w glebie, nierzadko podlegaj ce

dzia

łaniu pr dów bł dz cych. ródłami pr dów bł dz cych mog być elektryczne linie kole-

jowe lub tramwajowe, elektryczne urz dzenia spawalnicze, galwanizernie, a tak e uziemione

linie wysokiego napi cia pr du przemiennego (rys. 219).

Ró nica potencja

łów mi dzy dwiema elektrodami zanurzonymi w elektrolicie sumuje si

algebraicznie z potencja

łem dyfuzyjnym (zwanym tak e cieczowym), tj. z ró nic potencja-

łów utworzon mi dzy roztworami o ró nym st eniu lub składzie chemicznym, w których jest

zanurzona ka da z elektrod. Warto

ć potencjału dyfuzyjnego jest zale na od wzgl dnej ruch-

liwo ci jonów i ró nicy ich st e na granicy roztworów [8,10].

W warunkach korozji elektrochemicznej potencja

ły elektrod tworz cych ogniwa korozyjne

cz sto ulegaj zmianie w wyniku przep

ływu pr du wypadkowego do lub od elektrody, powo-

duj cego zmniejszenie ró nicy potencja

łów mi dzy elektrodami ogniwa. Warto ć zmiany

potencja

łu jest nazywana polaryzacj .

Przyczynami polaryzacji

w wyniku dzia

łania ogniwa korozyjnego mog być:

• polaryzacja st eniowa, wywo

ływana zmian powierzchniowego st enia aktywnych

jonów na elektrodzie wskutek przep

ływu zewn trznego pr du korozyjnego,

• polaryzacja aktywacyjna, powodowana powolnym przebiegiem reakcji na elektrodzie

ogniwa korozyjnego, wymagaj cej pewnej energii aktywacji, np. nadnapi cia wydzielania

wodoru w obszarach katodowych na powierzchni metalu,

Rysunek 219. Korozja w wyniku pr dów b

ł dz cych a) ruroci gu zakopanego w ziemi,

b) statku (wed

ług H.H. Uhliga) G – generator pr du

Obróbka powierzchni materia

łów in ynierskich

8. Zmiany struktury i w

łasno ci powierzchni materiałów in ynierskich w wyniku eksploatacji

399

• spadek potencja

łu w wyniku zwi kszenia rezystancji elektrolitu zmieniaj cego swój skład

chemiczny w pobli u elektrody lub zwi kszenia rezystancji warstwy powierzchniowej

elektrody na skutek osadzania si na niej produktów korozji.

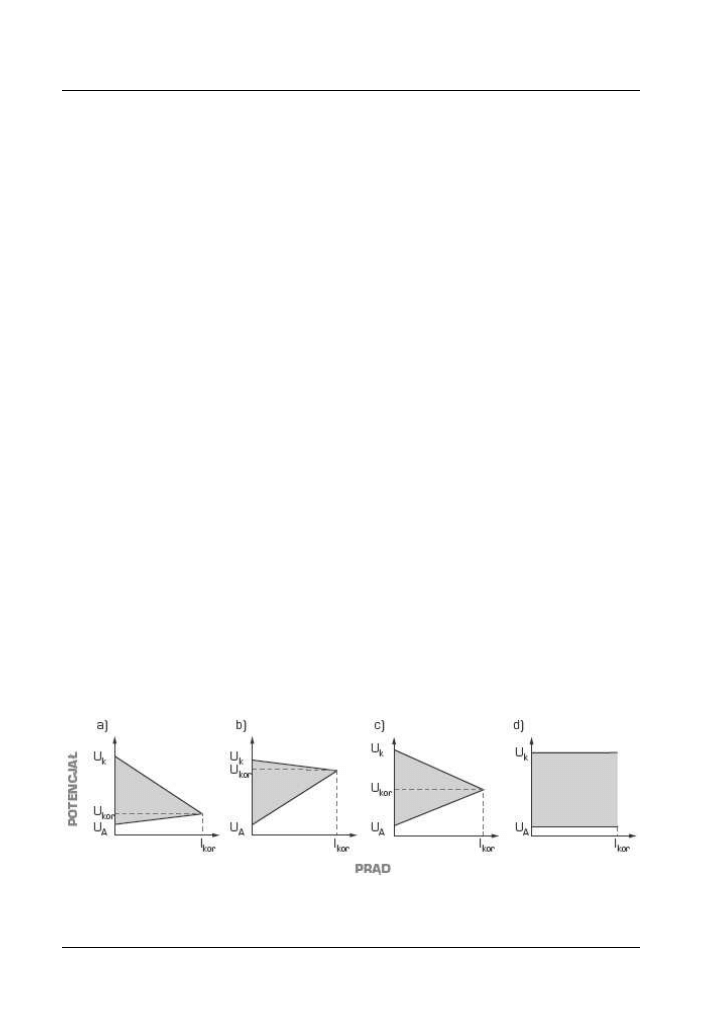

W przypadku gdy polaryzacja nast puje g

łównie na katodzie, jest kontrolowana katodowo

(rys. 220a), gdy na anodzie – anodowo (rys. 220b), gdy za równomiernie na obu elektrodach –

kontrola polaryzacji jest mieszana (rys. 220c). Je eli opór elektrolitu jest bardzo du y, tak e

nie wyst puje polaryzacja elektrod, kontrola jest oporowa (rys. 220d). Polaryzacja powoduje

ograniczenie szybko ci korozji.

Chrom, nikiel, molibden i takie stopy jak np. stale stopowe odporne na korozj i monel

(70% Ni i 30% Co) nale do metali lub stopów pasywnych, które ulegaj w bardzo ma

łym

stopniu korozji elektrochemicznej, gdy cechuj si ujemnym potencja

łem elektrodowym o du-

ej aktywno ci w szeregu napi ciowym lub stopu z

ło onego z takich metali, co odpowiada

analogicznym w

łasno ciom metali szlachetnych lub mniej aktywnych [8,10]. O pasywno ci

metali decyduje szczelna warstwa tlenków lub innych zwi zków, tworz ca si na powierzchni

metalu i oddzielaj ca go od rodowiska korozyjnego, równocze nie uniemo liwiaj c dyfuzj

produktów korozji w g

ł b metalu, jak stanowi teoria warstwy tlenkowej. Zgodnie z teori

adsorpcyjn pasywacji, metal pasywny jest pokryty zaadsorbowan chemicznie warstw , np.

tlenu, podwy szaj c nadnapi cie anodowe. Warstwa taka nie stanowi bariery uniemo liwia-

j cej dyfuzj . Pasywacj metali i stopów charakteryzuje potencjostatyczna krzywa polaryzacji,

opisana w rozdziale 2.6 (rys. 38), gdzie podano te wykres potencja

ł – kwasowo ć elektrolitu –

reakcje korozyjne PKR dla elaza wed

ług M. Pourbaixa (rys. 39).