Tworzywa naturalne

1. Tworzywa naturalne

Tworzywa naturalne

- to grupa materiałów pozyskiwanych

ze źródeł naturalnych, których nie otrzymuje się na drodze

syntezy chemicznej, czy innych, bardzo złożonych procesów

technologicznych. Materiały naturalne przystosowuje się do

praktycznego użycia tylko poprzez proste procesy fizyczne -

takie jak cięcie, skrawanie, miażdżenie, mielenie, mieszanie

itp. Do materiałów naturalnych zalicza się m.in.:

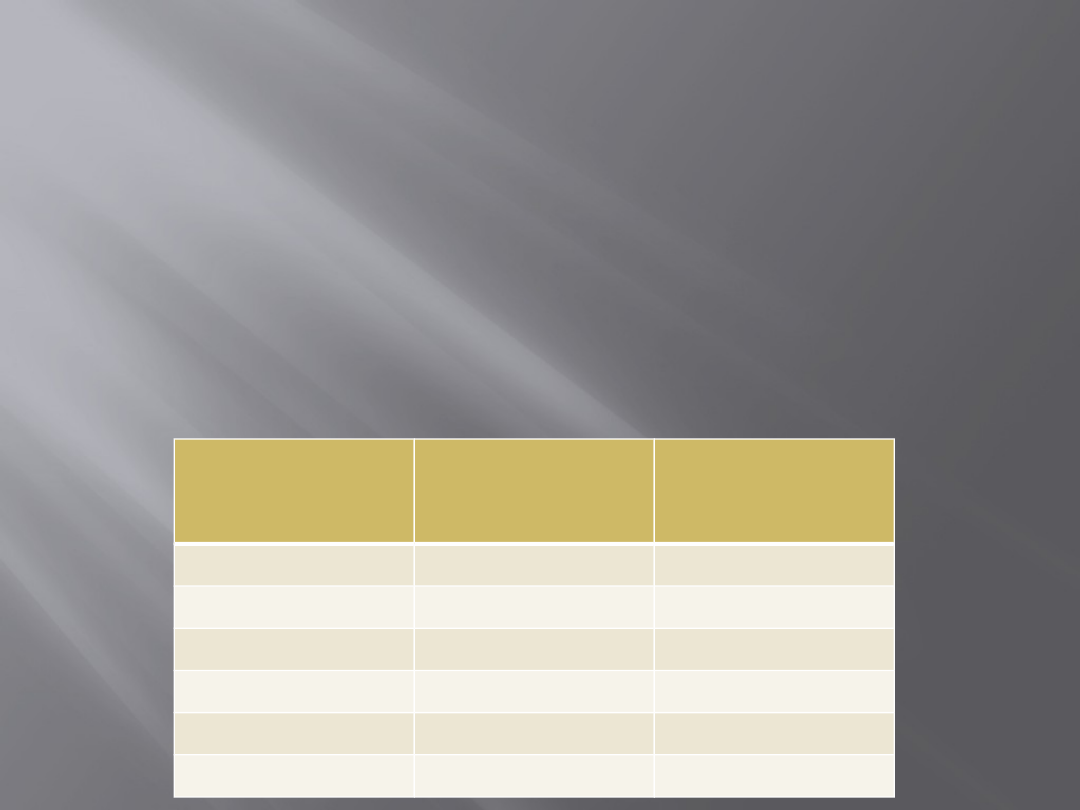

Materiały

mineralne

Materiały

drewnopocho

dne

Włókna

naturalne

Azbest

Drewno

Jedwab

Gips

Papier

Bawełna

Cement

Lignina

Len

Beton

-

Wełna

Szkło

-

-

Wata szklana

-

-

2. Azbest

Azbest

– grupa wielu różnych minerałów,

występujących w formie włóknistej. Nazwa azbest nie

określa konkretnego minerału, lecz dotyczy ogółu

minerałów krzemianowych tworzących włókna. Należą

do nich:

•

Azbesty właściwe: azbesty serpentynowe

(chryzotylowe) i amfibolowe (aktynolitowe,

amiantowe, amozytowe, krokidolitowe).

•

Materiały azbestopodobne: attapulgit, sepiolit, talk

włóknisty, wollastonit, serpentynit

włóknisty, antygoryt włóknisty oraz zeolity włókniste.

Przyjmuje się, że azbestami są włókniste odmiany minerałów

występujące w przyrodzie w postaci wiązek włókien

cechujących się dużą wytrzymałością na rozciąganie,

elastycznością i odpornością na działanie czynników

chemicznych i fizycznych. W przyrodzie występuje około 150

minerałów w postaci włóknistej, które w czasie procesu

produkcyjnego mogą się rozdzielać na sprężyste włókna czyli

fibryle.

Techniczną klasyfikację azbestów oparto na długościach i

średnicach wiązek włókien. W różnych klasyfikacjach średnice

agregatów uznawanych za wiązki zmieniają się znacznie;

zazwyczaj są one rzędu milimetrów. Długość wiązek wynosi

od dziesiętnych części milimetra do 100 mm. Azbesty

poddawane obróbce mogą rozpadać się na mniejsze cząstki

(tzw. fibryle). Stwierdzono, że wymiary pojedynczych włókien

po rozdrobnieniu mogą się zmieniać w bardzo szerokim

zakresie: od nanometrów (nm) i mikrometrów (µm) do

milimetrów.

Zastosowanie i szkodliwość:

•

Włókna i wyroby odznaczają się znaczną odpornością na działanie

czynników chemicznych, ścieranie i wysoką temperaturę.

•

Ze względu na złe przewodnictwo ciepła i prądu jest stosowany

jako materiał izolacyjny.

•

Dzięki ogniotrwałości i izolacyjności termicznej stosowany jest do

wyrobu tkanin ogniotrwałych i farb ogniotrwałych.

•

Dawniej produkowano z niego okładziny ciernych szczęk

hamulcowych i niepalne materiały budowlane (pokrycia dachowe,

rury itp).

•

Dzięki niskiej cenie i dobrym właściwościom mechanicznym

stosowany był jako wzmocnienie w eternicie.

•

Aktualnie ze względu na działanie rakotwórcze został wycofany, a

np. pokrycia dachowe są wymieniane na inne. Azbest jest

przyczyną pylicy azbestowej i międzybłonniaka opłucnej.

•

Jednym ze sposobów utylizacji azbestu jest jego składowanie na

składowiskach odpadów niebezpiecznych.

3. Gips

Gips

- Nazwa pochodzi od gr. gypsos

(łac.gypsum) oznaczającego czynność gipsowania, a

także kredę lub cement. Należy do minerałów pospolitych, z

gromady siarczanów, szeroko rozpowszechniony.

Zastosowanie gipsu w budownictwie - Kamień gipsowy

stosowany w budownictwie przed użyciem należy wypalić w

temperaturze 150-190°C. Otrzymany produkt to przede

wszystkim tzw. gips półwodny ((CaSO

4

)

2

×H

2

O), resztę tworzy

gips bezwodny – anhydryt (CaSO

4

) i zanieczyszczenia ze złoża.

Produkt wypalania w zmielonej postaci to gips budowlany.

Podczas wypalania następują reakcje zbliżone do poniższej,

podczas późniejszego wiązania wody reakcje odwrotne:

2 CaSO

4

×2 H

2

O → (CaSO

4

)

2

×H

2

O + 3 H

2

O ↑

W zależności od zawartości składu i sposobu produkcji otrzymuje

się różniące właściwościami odmiany gipsu, z których najczęściej

spotyka się: gips budowlany (zwykły), gips szpachlowy (gips

wolniej wiążący) i gips tynkarski.

W praktyce różnią się między sobą przede wszystkim czasem

wiązania i stopniem zmielenia. Wiązanie gipsu polega na jego

ponownym połączeniu się z wodą i przejściu w gips dwuwodny

(uwodniony siarczan wapnia), przez co następuje jego częściowa

rekrystalizacja i tym samym stwardnienie. Jakość wyrobu zależy

od dokładności wymieszania z wodą (bez grudek i wtłoczonego

powietrza) i ilości dodanej wody (woda niezwiązana chemicznie

wyparowuje pozostawiając po sobie puste pory). Określa się ilość

potrzebnej wody i gips wsypuje się do odmierzonej jej ilości.

Proces wiązania to reakcja egzotermiczna (ilość wydzielanego

ciepła – ok. 30 kcal/kg) oraz gips zwiększa swoją objętość o ok.

1%. Po zakończeniu wiązania następuje okres twardnienia. Gips

uzyskuje pełną wytrzymałość po wyschnięciu. Jest materiałem

chłonącym wilgoć i rozpuszczającym się w wodzie (2,4 g/l). Pod

wpływem wilgoci wytrzymałość mechaniczna gipsu spada,

dlatego należy go stosować w miejscach suchych.

Najczęściej w budownictwie można się

spotkać z użyciem do wykonania:

•

Tynków wewnętrznych, płyt na ścianki działowe, płyt

gipsowo-kartonowych,

•

Ozdobnych detali architektonicznych, stiuków i sztukaterii,

posągów,

•

Posadzek pod wykładziny podłogowe,

•

Form do odlewów,

•

Drobnych napraw tynku lub jako gładzi na tynkach

cementowo-wapiennych (tzw. szpachlowania).

Szkodliwe występowanie gipsu - wyroby gipsowe w

kontakcie ze stalą powodują jej szybką korozję. Gips występuje

także w kamieniu kotłowym w kotłach parowych. W kotłach

zasilanych wodą słoną, wydziela się intensywnie powyżej

temperatury ok. 120 °C odpowiadającej ciśnieniu 0,175 MPa.

4. Cement

Cement

- to hydrauliczne spoiwo mineralne, otrzymywane z

surowców mineralnych (margiel lub wapień i glina) wypalonych na

klinkier w piecu cementowym a następnie zmielenie otrzymanego

spieku. Stosowany jest do przygotowywania zapraw

cementowych, cementowo–wapiennych i betonów. W zależności

od składu klinkieru, sposobu produkcji, cementy dzielimy na:

cement portlandzki, hutniczy,glinowy, pucolanowy, żużlowy.

Cement hutniczy – otrzymywany jest z klinkieru portlandzkiego,

regulatora czasu wiązania, którym może być gips, REA-gips,

anhydryt (lub ich mieszanina) i granulowanego żużla

wielkopiecowego. Cement ten jest bardziej odporny na działanie

siarczanów niż Cement portlandzki. Ma wolniejszy niż cement

portlandzki przyrost wytrzymałości w czasie i niższe ciepło

hydratacji

Cement żużlowy - Cementy żużlowe mają właściwości i

zastosowanie podobne do cementu hutniczego. Do grupy cementów

żużlowych należą: cement żużlowy bezklinkierowy - produkowany

przez zmielenie żużli wielkopiecowych z dodatkiem gipsu,

anhydrytu, wypalonego w temperaturze ok. 900°C dolomitu oraz

wapna hydratyzowanego. Cement żużlowy ma ciemnozielony kolor

Cement żużlowo-gipsowy - produkowany przez zmielenie żużli

wielkopiecowych, gipsu oraz klinkieru portlandzkiego. Odznacza się

większą odpornością na działanie siarczanów i wód kwaśnych. Nie

wolno stosować go do betonów zbrojonych (żelbetu), ponieważ

powoduje korozję stali.

Cement glinowy - cement otrzymywany przez zmielenie boksytu z

wapieniem, stopienie i ponowne zmielenie mieszanki. Cechuje go

szybki przyrost wytrzymałości w pierwszych dniach po użyciu,

podwyższona odporność na działanie wyższych temperatur. Z uwagi

na znaczne (wyższe niż dla cementu portlandzkiego) ciepło

hydratacji (wydzielanie ciepła podczas reakcji wiązania) można

stosować go podczas betonowania zimą (przy temperaturze do –

10

o

C) bez specjalnych zabezpieczeń

Cement pucolanowy - cement otrzymywany z klinkieru

portlandzkiego, pucolany i siarczanu wapnia; najczęściej jest to:

klinkier portlandzki, popiół lotny (popiół będący odpadem przy

spalaniu węgla w elektrowniach) i gips. Cement pucolanowy posiada

własności podobne do cementu hutniczego, czyli niskie ciepło

hydratacji i większa odporność na działanie wód agresywnych

(zwłaszcza na agresję siarczanową).

Zewzględu na sposób i szybkość wiązania wyróżniamy: cement

ekspansywny, szybkotwardniejący, temponażowy

Cement ekspansywny - cement, który pęcznieje w okresie

twardnienia. Istnieje kilka sposobów jego otrzymania: np. zmieszanie

cementu portlandzkiego lub cementu glinowego z składnikiem

ekspansywnym. Jest stosowany m.in. do zalewania ubytków, otworów

na śruby w konstrukcjach betonowych.

Dawniej stosowany do zalewania pęknięć. Dziś do tego typu napraw

stosuje się gotowe, specjalne mieszanki modyfikowane polimerami.

Ich skład jest ściśle ustalony i przeznaczenie podane na opakowaniu

(np. napraw rys do 2 mm, napraw rys 2 - 5 mm itp.). Użycie jest

bezpieczniejsze. Posiadają lepsze własności zczepne, większą niż

beton wytrzymałość mechaniczną, przyrost objętości jest wcześniej

sprawdzany w laboratoriach przygotowujących receptę składu.

Cement szybkotwardniejący - odmiana cementu portlandzkiego

wysokiej wytrzymałości mechanicznej po stwardnieniu. Otrzymuje

się go jak cement portlandzki, jednak dobór składników do produkcji

ustala się w taki sposób, aby zawartość alitu była jak najwyższa.

Beton wykonany z takiego cementu może być poddany obciążeniom

nawet po 24 godzinach.

Cement tamponażowy - cement portlandzki charakteryzujący się

małą szybkością wiązania w podwyższonej temperaturze. Jest

stosowany w przemyśle naftowym do cementowania otworów

wiertniczych.

Są także inne spoiwa, które w swojej nazwie mają słowo cement:

spoiwa powietrzne:cement anhydrytowy, spoiwo magnezjowe,

wapno hydrauliczne,

Cement anhydrytowy (cement Keena) – powietrzne spoiwo

mineralne, otrzymywane ze zmielonego kamienia gipsowego z

dodatkiem katalizatorów. Stosowany do wyrobu detali

architektonicznych ze względu na biały kolor i łatwość polerowania

powierzchni.

Spoiwo magnezjowe - materiał budowlany należący do spoiw

mineralnych powietrznych. Otrzymywane jest z wapieni

dolomitowych poddanych wypalaniu w temperaturze od 800

o

C

do 900

o

C z dodatkiem chlorku lub siarczku magnezowego. W

wyniku wypalania otrzymywany jest tlenek magnezu MgO.

Tlenek magnezu w połączeniu z rozpuszczonym w wodzie

chlorkiem magnezu MgCl

2

nazywany jest cementem Sorela

(Stanisław Sorel, wynalazł spoiwo magnezowe w 1867 r.)

stosowany był do wykonywania zapraw magnezjowych. Spoiwo

magnezjowe, po związaniu tworzy twardszą i bardziej odporną

na czynniki zewnętrzne powłokę niż inne spoiwa powietrzne.

Stosowane było do wykonywania tynków oraz po połączeniu z

trocinami lub wiórami z drewna: posadzek bezspoinowych,

płytek okładzinowych, podokienników i różnych detali

architektonicznych. (Materiał otrzymany z połączenia cementu

Sorela z trocinami nazywano skałodrzewem lub ksylolitem.)

Wadą spoiwa magnezjowego jest powodowanie korozji stali.

Obecnie, w Polsce nie stosuje się spoiwa magnezjowego w

budownictwie.

5. Beton

Beton

- zwykły powstaje w wyniku wiązania i stwardnienia mieszanki

betonowej. Mieszanka betonowa to

mieszanina spoiwa (cement),kruszywa, wody i ewentualnych dodatków

(powyżej 5% w stosunku do masy spoiwa) i domieszek (poniżej 5% w

stosunku do masy spoiwa).

Kruszywa mogą być naturalne: grube (żwir), drobne (piasek o frakcjach do 2

mm) lub sztuczne (np. keramzyt). Dodatki i domieszki poprawiają właściwości

mieszanek betonowych i betonów, np. zwiększają urabialność, opóźniają

proces wiązania, zwiększają mrozoodporność, wodoszczelność itd.

Nie wolno stosować wody morskiej (zasolonej), mineralnej i zanieczyszczonej

(np. ściekowej, rzecznej). Bez wykonywania badań można stosować wodę

wodociągową.

Skład mieszanki betonowej dobiera się na podstawie analiz laboratoryjnych i

obliczeń (receptura betonu), tak aby otrzymać beton o oczekiwanej

wytrzymałości, odporności na działanie czynników zewnętrznych (np. o

odpowiedniej ścieralności, wodoszczelności, kwasoodporności,

żaroodporności, izolacyjności cieplnej).

Betony można podzielić

na:

•

Beton ciężki - o ciężarze objętościowym większym niż 2 600 kg/m

3

,

wykonywane z zastosowaniem specjalnych kruszyw (np. barytowych),

stosowane jako osłony biologiczne dla osłabienia promieniowania

jonizującego.

•

Beton zwykły: o ciężarze objętościowym od 2 200 - 2 600 kg/m

3

,

wykonywane z zastosowaniem kruszyw naturalnych i łamanych (piasek +

żwir lub piasek + np. kamień bazaltowy) stosowane do wykonywania

elementów konstrukcyjnych betonowych i żelbetowych. Ociężarze

objętościowym od 1 800 - 2 200 kg/m

3

, wykonywane z zastosowaniem

kruszyw porowatych (np. keramzyt) - do wykonywania elementów o

podwyższonej izolacyjności cieplnej np. ścian osłonowych, pustaków

ściennych i stropowych.

•

Beton lekki - o ciężarze objętościowym do 1 800 kg/m

3

, wykonywane z

zastosowaniem lekkich kruszyw oraz betony komórkowe. Betony

komórkowe wytwarza się z cementu, piasku, wody i środka

pianotwórczego. Betony lekkie stosuje się do wykonywania elementów

ściennych i stropowych średniowymiarowych (płyty ścienne i stropowe) i

drobnowymiarowych (np. bloczki ścienne, prefabrykowane nadproża).

Ponadto do betonów należą:

•

Betony polimerowe - zamiast spoiwa cementowego zawierają

polimery; betony cementowo - polimerowe - zawierają spoiwa

cementowe z dodatkiem polimerów, stosowane w sytuacjach,

gdy konieczne jest uzyskanie w krótkim czasie betonu o wysokiej

wytrzymałości i niskiej kurczliwości podczas wiązania.

•

Fibrobetony - oprócz kruszyw naturalnych zawierają włókna

stalowe, szklane lub syntetyczne, stosowane jako betony do

wykonywania np. posadzek przemysłowych.

•

Żużlobetony - z dodatkiem rozdrobnionego żużlu do kruszywa.

•

Asfaltobetony – bez cementu i wody, zawierają asfalt, mączke

mineralną, piasek, grysy kamienne i żwir – stosowany do

wykonywania nawierzchni drogowych.

•

Beton komórkowy – o wysokiej porowatości.

•

Beton autoklawizowany – poddany obróbce cieplnej w

środowisku pary wodnej.

Wodoszczelność betonu jest to zdolność betonu do

przeciwstawiania się przepływowi wody będącej pod ciśnieniem.

Oznacza się ją stopniami wodoszczelności:W-2, W-4, W-6, W-8,

itd, oznaczającymi 10-krotną wielkość ciśnienia wody w MPa,

przy którym woda przenika w ilości dopuszczalnej podczas

normowego badania tzw. badania przepuszczalności wody.

Wytrzymałość betonu - ważną cechą betonu jest jego

wytrzymałość na ściskanie. Gwarantowaną wartość

wytrzymałości określa klasa betonu.

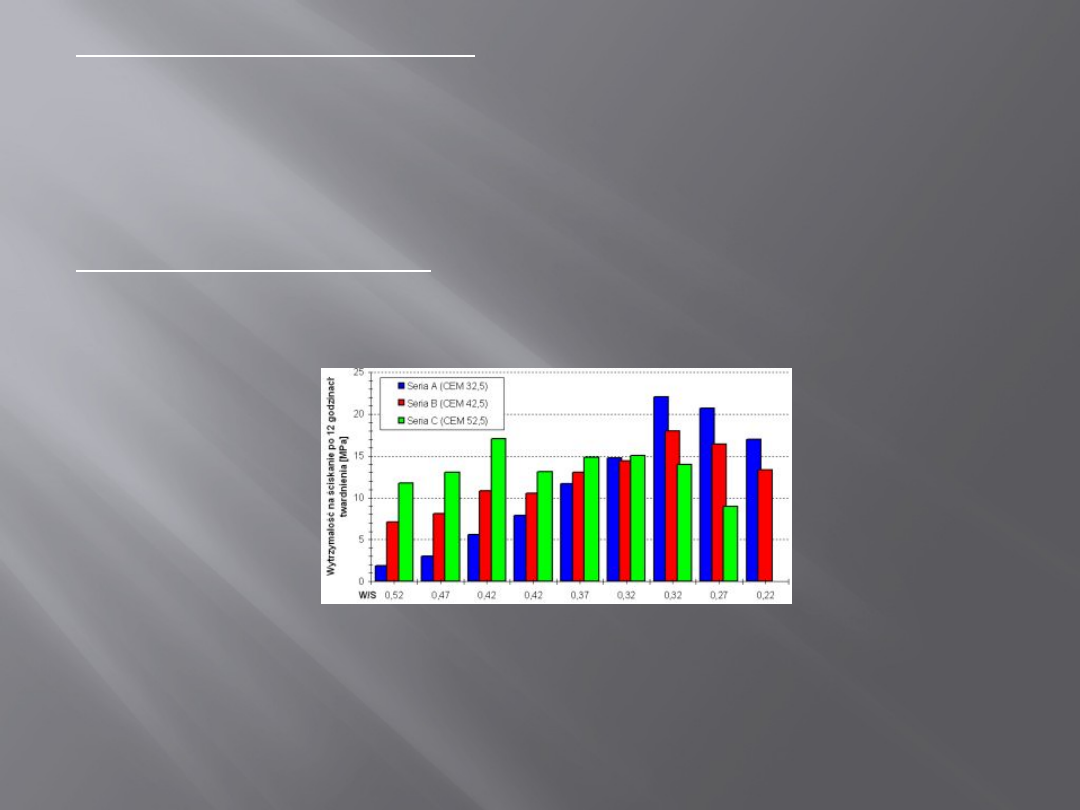

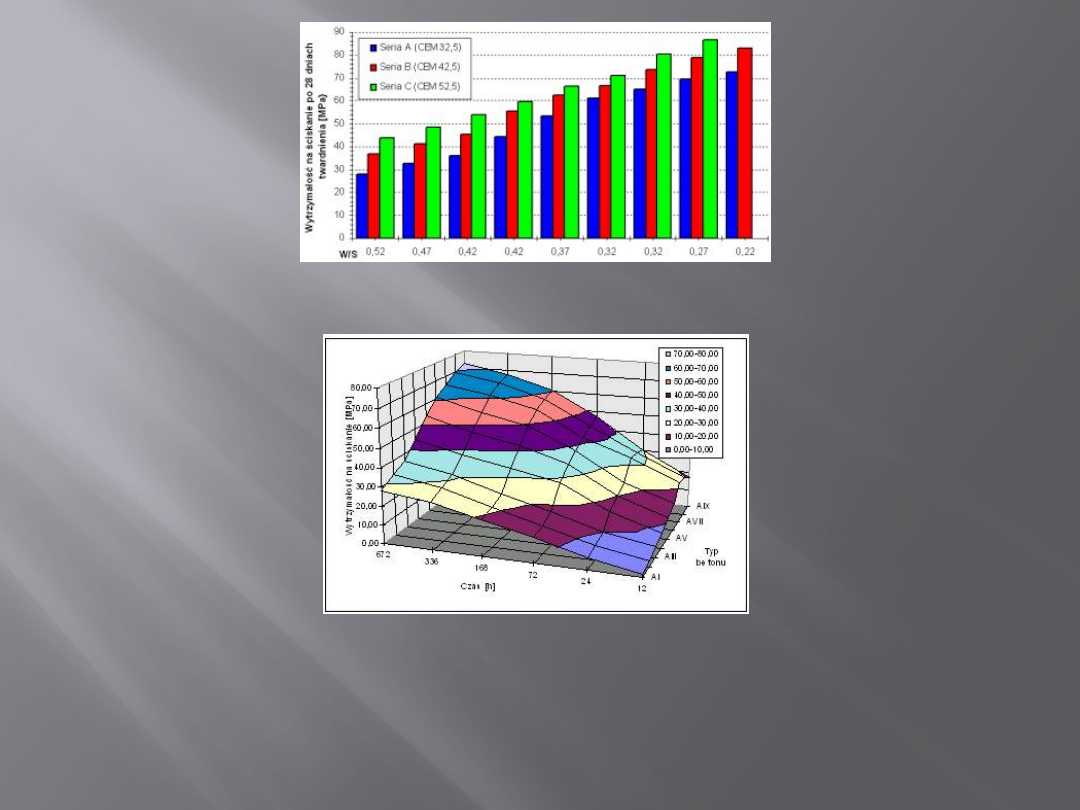

Wykres zależności wytrzymałości na ściskanie po 12 godzinach twardnienia od

wskaźnika W/S, zastosowania dodatków i domieszek.

Wykres zależności wytrzymałości na ściskanie po 12 godzinach twardnienia od

wskaźnika W/S, zastosowania dodatków i domieszek.

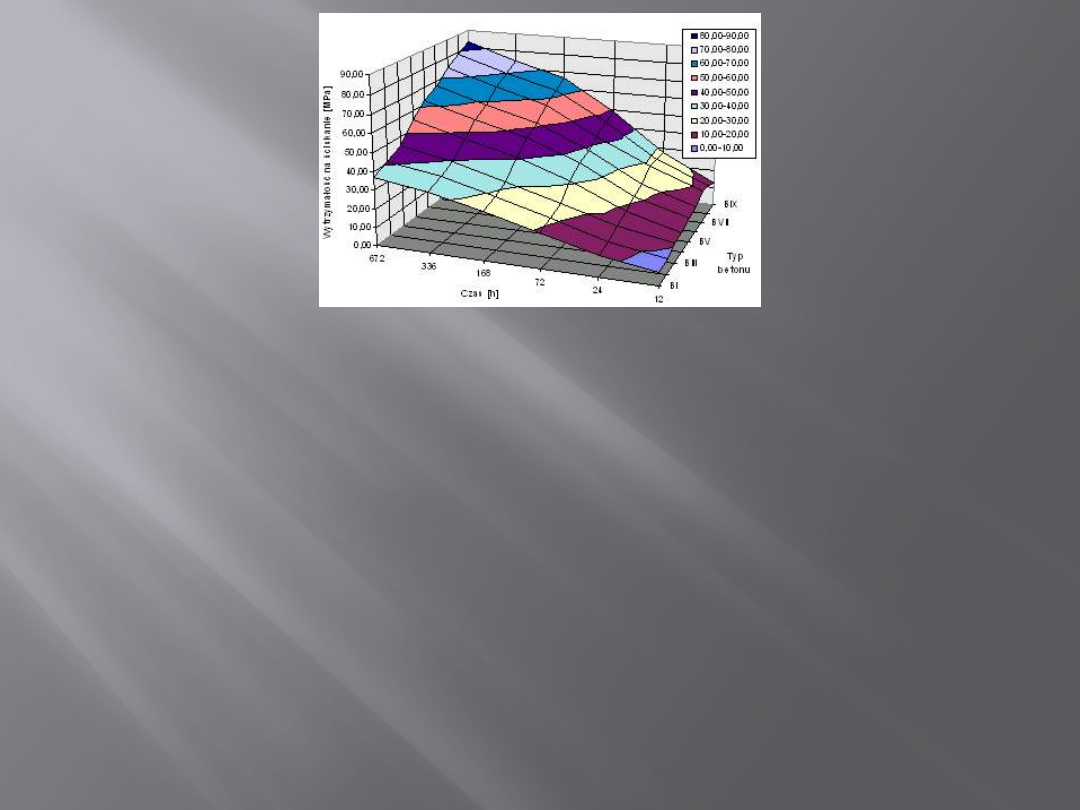

Wykres zależności wytrzymałości na ściskanie od czasu dojrzewania próbek

betonowych dla betonów serii A (komponowanych na cemencie klasy 32,5).

Wykres zależności wytrzymałości na ściskanie od czasu dojrzewania

próbek betonowych dla betonów serii B (komponowanych na cemencie

klasy 42,5).

6. Szkło

Szkło

- zdefiniowane jest jako nieorganiczny materiał który został

schłodzony do stanu stałego bez krystalizacji. Produkowane w

hutach szkła. Surowcem do produkcji tradycyjnego szkła jest

piasek kwarcowy oraz dodatki, najczęściej: węglan sodu i węglan

wapnia, topniki oraz pigmenty. Surowce są mieszane, topione w

piecu (tzw. wannie szklarskiej) w temperaturze 1200-1300°C(dzięki

dodaniu węglanu sodu), po czym formowane w wyroby przed

pełnym skrzepnięciem.

Po dodaniu do masy szklanej odpowiednich tlenków metali można

otrzymać szkło barwne:

•

szkło niebieskie zawiera związki kobaltu(II) i miedzi(II),

•

szkło fioletowe zawiera związki manganu(VII),

•

szkło żółte zawiera związki kadmu i siarki,

•

szkło czerwone zawiera koloidalne cząsteczki złota

•

szkło zielone zawiera związki żelaza(III) i chromu(III)

Właściwości:

•

Substancja bezpostaciowa, tzn. nie ma uporządkowanej budowy

wewnętrznej

•

Nie posiada stałej temperatury topnienia

•

materiał izotropowy

•

słaby przewodnik dla elektryczności

•

materiał o dużej odporności chemicznej (nie jest odporny na

działanie kwasu fluorowodorowego)

•

właściwości mechaniczne szkła budowlanego:

•

twardość w skali Mohsa 5-7

•

gęstość szkła budowlanego 2400-2600 kg/m3

•

wytrzymałość na zginanie 30-50 MPa

•

wytrzymałość na ściskanie 800-1000 MPa

•

moduł Younga 70 GPa

•

Właściwości szkła są uzależnione od sposobu wytopu, oraz w

ograniczonym zakresie od składu chemicznego.

Klasyfikacja szkła:

•

Szkło budowlane: płaskie walcowane i ciągnione, zespolone,

hartowane, barwne nieprzejrzyste, piankowe, szkła budowlane są

zazwyczaj szkłami sodowo-wapniowo-potasowo-krzemianowymi.

•

Szkło jenajskie zwane też szkłem boro-krzemianowym które cechuje

stosunkowo niską temperaturą topnienia (ok. 400 °C), łatwością

formowania i jednocześnie wysoką odpornością na nagłe zmiany

temperatury. Jest ono stosowane w sprzęcie laboratoryjnym i

kuchennym. Jego odmianą jest szkło pyrex, które posiada skład

znacznie ulepszony w stosunku do szkła jenajskiego.

•

Szkło ołowiowe (kryształowe) - przepuszczalne dla ultrafioletu, o

bardzo wysokim współczynniku załamania światła. Jest bezbarwne lub o

odcieniu żółtym lub fioletowym. Używane do produkcji wyrobów

dekoracyjnych, soczewek optycznych, przezroczystych osłon przed

promieniowaniem rentgenowskim promieniowaniem gamma.

•

Szkło optyczne Stosowane na potrzeby optyki. Ważne cechy takiego

szkła to m. in. współczynnik załamania i gęstość.

Szczególnym zastosowaniem szkła jest produkcja tzw. włókna

szklanego. Powstaje ono przez przeciskanie stopionej masy szklanej

przez otwory o b. małej średnicy. W zależności od średnicy i składu

włókno takie ma dwa główne zastosowania:

•

Światłowód dzięki wewnętrznemu odbiciu impulsy świetlne w

odpowiednio przygotowanym włóknie szklanym mogą bez

znaczącego osłabienia pokonywać ogromne odległości. Dodatkowo

jedno włókno światłowodowe może przekazywać jednocześnie wiele

takich impulsów o różnych częstotliwościach, dzięki czemu

przepustowość informacyjna światłowodu jest gigantyczna w

porównaniu z tradycyjnymi miedzianymi przewodami. Światłowody

mają ogromne i wciąż rosnące zastosowanie w teleinformatyce.

•

Tkaniny i maty szklane służące do zbrojenia sztucznych żywic czyli

produkcji tzw. laminatów. W połączeniu z żywicami poliestrowymi

(tańszymi) lub epoksydowymi (droższymi, ale wytrzymalszymi i

odporniejszymi) tworzą lekki, wytrzymały i odporny materiał

konstrukcyjny powszechnie stosowany w lotnictwie, szkutnictwie,

przemyśle samochodowym itp. W wypadku droższych i bardziej

wymagających konstrukcji włókna szklane bywają uzupełniane lub

zastępowane węglowymi lub aramidowymi, jednak jako

podstawowy składnik laminatów długo pozostaną dominujące,

zwłaszcza ze względu na stosunkowo niską cenę.

7. Wełna szklana

Wełna szklana

– materiał izolacyjny pochodzenia

mineralnego stosowany w temperaturach do 700°C.

Właściwości, technologia produkcji i zastosowanie są

podobne do wełny mineralnej. Wełna szklana otrzymywana

jest w wyniku topienia w temperaturze 1000°C piasku

kwarcowego, stłuczki szklanej z dodatkiem skał takich

jak: gabro, dolomit lub wapień. Roztopiony surowiec poddaje

się procesowi rozwłókniania, do otrzymanych włókien dodaje

się lepiszcze. Wyrób w postaci płyt, mat, otulin (mat

lamelowych, czyli mat oklejonych impregnowanym papierem,

folią aluminiową), granulatu (luzem) stosuje się do izolacji

termicznej i akustycznej w budownictwie. Ciężar objętościowy

od 20 kg/m

3

do 150 kg/m

3

. Wyroby w postaci welonu stosuje

się jako osnowę do produkcji niektórych rodzajów pap.

8. Kamionka

Kamionka

– wyroby ceramiczne otrzymywane z glin z dodatkiem

szamotu lub piasku kwarcowego, wypalane w temperaturze od +

1230 do + 1300°C. Surowe wyroby przed wypalaniem pokrywa się

solą kuchenną (NaCl) lub innymi sproszkowanymi minerałami.

Dzięki temu w trakcie wypalania tworzy się na powierzchni wyrobu

szklista polewa – glazura o różnych barwach.

Wyroby kamionkowe są nieprzeźroczyste. Charakteryzują się dużą

wytrzymałością mechaniczną, odpornością na działanie kwasów i

minimalną nasiąkliwością wodną. Kamionka używana jest więc do

produkcji aparatury kwasoodpornej, płytek posadzkowych, kształtek

i płytek ściennych stosowanych w pomieszczeniach sanitarnych,

rzeźniach itp.; rur i kształtek kanalizacyjnych. Z kamionki wykonuje

się także naczynia; w odróżnieniu od naczyń z gliny wypalanej bez

szkliwa nie przepuszczają one wody, dzięki czemu nadają się do

przechowywania cieczy.

Wyroby z kamionki znane były już w starożytności. W

Europie zyskały popularność w XVIII w., gdy ich

produkcję podjęto w licznych manufakturach. Ze

względu na proste technologie i niskie koszty

wytwarzania, a stąd stosunkowo niskie ceny, kamionka

cieszyła się popytem zwłaszcza wśród uboższych warstw

społeczeństwa. Produkowano z niej misy i dzbany,

garnki, beczułki, faski i inne pojemniki do

przechowywania produktów, formy do pieczenia ciast,

zastawy stołowe, a także świecką i sakralną plastykę

figuralną.

Na terenie dzisiejszej Polski produkcja kamionki

rozwinęła się głównie na Dolnym Śląsku, zwłaszcza na

przedgórzu Sudetów. Znanym ośrodkiem produkcji tej

ceramiki pozostał do dzisiaj Bolesławiec.

9. Drewno

Drewno

– surowiec drzewny otrzymywany ze ściętych drzew i

formowany przez obróbkę w różnego rodzaju sortymenty. Zajmuje

przestrzeń pomiędzy rdzeniem, a warstwą łyka i kory. Drewno należy

do najstarszych materiałów używanych przez człowieka. Przez

tysiąclecia budowano z drewna ściany, stropy i dachy. Drewna

używano do wykonania narzędzi, naczyń a także do ogrzewania i

oświetlania pomieszczeń (łuczywo). Obecnie drewno znajduje

zastosowanie jako materiał na podłogi, boazerie, do wykonania

więźb dachowych, ogrodzeń i pergoli, mebli i zabawek. W Ameryce

Północnej (USA i Kanada), drewno jest ważnym materiałem

budowlanym i używa się go do budowy większości niskich

zabudowań mieszkalnych. Odpady powstałe przy produkcji różnych

sortymentów drewna są wykorzystywane do produkcji płyt

pilśniowych, ( – płyta drzewna wykonana z rozwłóknionej tkanki

drzewnej przez spilśnienie jej i uformowanie w odpowiedniej

temperaturze i pod (normalnym lub zwiększonym) ciśnieniem.

Włókna ułożone są różnokierunkowo, co zapewnia płycie

wyrównanie cech jakościowo-wytrzymałościowych niezależnie od

kierunku działania obciążeń. Wskutek dużego nacisku i wysokiej

temperatury prasowania struktura płyty jest silnie zwarta).

Wiórowych (materiał konstrukcyjny dla przemysłu

meblarskiego i budownictwa wytworzony ze specjalnie

przygotowanych wiórów drzewnych, sprasowanych z

dodatkiem żywic przy użyciu ciśnienia i temperatury w płyty o

różnych wymiarach, grubościach, ciężarze objętościowym i

parametrach wytrzymałościowych). OSB (drewnopochodna,

trójwarstwowa płyta wykorzystywana głównie w

budownictwie). sklejki (jest to materiał kompozytowy sklejony

z krzyżujących się cienkich warstw drewna. Zwykle składa się

z nieparzystej ilości warstw. Sklejki wytwarza się z różnych

gatunków drewna. Najczęściej z brzozy, olchy, sosny, rzadziej

z buku lub z drzew egzotycznych. Wewnętrzne warstwy sklejki

często są z innego, tańszego gatunku niż zewnętrzne. Ze

względu na rodzaj zastosowanego w produkcji kleju wyróżnia

się sklejki suchotrwałe i wodoodporne)

Wady i zalety:

Drewno jest materiałem niejednorodnym pod względem budowy.

Posiada liczne wady, anomalie, uszkodzenia lub inne wrodzone i nabyte

cechy, które obniżają jego wartość techniczną i ograniczają zakres

użyteczności. Z punktu widzenia przerobu surowca drzewnego, drewno

powinno mieć kształt walca, równomierną słoistość, przebieg włókien

równoległy do podłużnej osi, oraz nie powinno mieć sęków (gałęzi).

Polska norma (PN-79/D-01011, "wady drewna") wyróżnia następujące

grupy wad:

•

sęki,

•

pęknięcia,

•

wady kształtu,

•

wady budowy,

•

zabarwienia,

•

zgnilizny,

•

uszkodzenia mechaniczne.

W porównaniu do wielu innych materiałów drewno cechuje szereg

wad związanych z jego biologicznym pochodzeniem. Materiały i

produkty drzewne bez odpowiedniego zabezpieczenia łatwo ulegają

deprecjacji pod wpływem wody, , grzybów i małży będących

pasożytami drewna. Zmienne warunki wilgotności prowadzą często

do paczenia się i pękania drewna. Owady i grzyby obniżają

mechaniczną wytrzymałość drewna.

Do ochrony drewna, zwłaszcza w budownictwie, należą takie

praktyki jak:

•

nie używanie drewna pochodzącego z rozbiórki starych domów,

•

nie malowanie drewna farbami olejnymi przed jego wysuszeniem,

•

wietrzenie pomieszczeń, w których drewno jest zastosowane,

•

wykonanie poprawnej izolacji przeciwwilgociowej,

•

wykonanie impregnacji preparatami grzybo- i pleśniobójczymi,

•

wykonanie zabezpieczenia przeciwogniowego.

Zalety drewna jako surowca:

•

łatwe w obróbce (gatunki miękkie),

•

izoluje termicznie i elektrycznie,

•

materiał ekologiczny,

•

odporne na działanie wielu czynników chemicznych.

Podziałem surowca drzewnego na poszczególne sortymenty

drewna okrągłego zajmuje się sortymentacja. Zasadniczy podział i

terminologia zawarte są w Polskich Normach:

PN-92/D-02002: Surowiec drzewny. Podział, terminologia i symbole.

PN-92/D-95000: Surowiec drzewny. Pomiar, obliczanie miąższości i

cechowanie.

10. Papier

Papier

- cienki, płaski materiał, wytwarzany poprzez sprasowanie

włókien - bezładnie ułożonych i poplątanych. Używane są zwykle

włókna naturalne, stanowiące komórki o kształcie wydłużonym -

głównie celulozowe. Najpopularniejszym ich źródłem jest pulpa

drzewna, przygotowywana z miękkiego drewna, jak sosnowe. Inny

popularny materiał to bawełna. Oprócz włókien w skład papieru

wchodzą najczęściej substancje klejące, wypełniające i barwiące.

Papier jest formowany w kształt arkusza lub wstęgi.

Podział papieru ze wzg na jego strukture:

•

Bibułka,

•

Brystol,

•

Celofan,

•

Tektura,

•

Papier drzewny i kredowy.

Tektura - najgrubszy materiał papierniczy, ma do 5 mm grubości. Powstaje

przez sprasowanie kilkunastu warstw masy papierniczej. Do jej wyrobu używa

się grubszych włókien ścieru drzewnego, szmat, makulatury, nie dodaje się

jednak wypełniaczy. Tektura nie nadaje się do pisania. Rozróżnia się kilka

gatunków tektury: białą, brązową, szarą, techniczną.

Wyróżnia się tekturę litą oraz falistą. Tektura falista powstaje z połączenia kilku

warstw papieru falą papierową, która powoduje znaczne zwiększenie sztywności

arkusza. Jest używana przeważnie do produkcji opakowań zbiorczych (kartonów).

Proces produkcji papieru:

1.

Celuloza długowłóknista uzyskiwana z drzew iglastych i krótkowłóknista

pozyskiwana z drzew liściastych jest rozwłókniana przy udziale wody.

2.

Celulozowa zawiesina jest przepompowywana do młynów i mielona.

3.

Do masy włóknistej dodaje się węglan wapnia (kreda), skrobię, klej i środki

wspomagające.

4.

Masa papiernicza przedostaje się na stół sitowy, gdzie następuje wstępne

uformowanie wstęgi i odsączenie wody.

5.

W prasach pod naciskiem następuje kolejne usuwanie wody.

6.

Dalsze dosuszanie papieru.

7.

Powierzchniowe zaklejanie, ewentualne powlekanie papieru.

8.

Ponowne suszenie.

9.

Nawijanie papieru na duże role (tambory).

10.

Cięcie rol na mniejsze, zgodne z potrzebami klientów

11. Literatura

1.

Lisica A.: Laboratorium materiałoznawstwa. Białystok,

Politechnika Białostocka 2009.

2.

Parczewski W.: Materiały Budowlane, Warszawa, PWN 1975.

3.

Stawiarski P.: Kształtowanie wysokowartościowych betonów

żwirowych. Dostępny w internecie:

4.

Drewno budowlane – jak to jest zrobione? Dostępne w

internecie:

www.youtube.com/watch?v=o197OrDVITc.html

5.

www.google.pl

Document Outline

- Slide 1

- 1. Tworzywa naturalne

- 2. Azbest

- Slide 4

- Zastosowanie i szkodliwość:

- 3. Gips

- Slide 7

- Slide 8

- 4. Cement

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- 5. Beton

- Betony można podzielić na:

- Ponadto do betonów należą:

- Slide 17

- Slide 18

- Slide 19

- 6. Szkło

- Właściwości:

- Klasyfikacja szkła:

- Slide 23

- 7. Wełna szklana

- 8. Kamionka

- Slide 26

- 9. Drewno

- Slide 28

- Wady i zalety:

- Slide 30

- Slide 31

- 10. Papier

- Slide 33

- 11. Literatura

Wyszukiwarka

Podobne podstrony:

SCENARIUSZ ZAJĘĆstroiki z materiałó naturalnych, PRZYSPOSOBIENIE DO PRACY, scenariusze boże narodzen

Materiały naturalne

SCENARIUSZ ZAJĘĆstroiki z materiałó naturalnych, PRZYSPOSOBIENIE DO PRACY, scenariusze boże narodzen

Wartości etyczne w materializmie i naturalizmie doc

dodawanie i odejmowanie pamięciowe do 100, materiały szkolne, dodawanie i odejmowanie liczb naturaln

2 Naturalne materiały kamienne, Budownictwo, Materiały budowlane, Egzamin, egzamin z materialow od D

Zagrożenia naturalne ROZPORZĄDZENIE MINISTRA, Materiały z Ostrowa

Drewno i inne naturalne materiały kompozytowe wersja demo

NATURALNE, MATERIALNE I NIEMATERIALNE ŹRÓDŁA SIŁY PAŃSTWA

Potęga o wykładniku naturalnym, materiały szkolne

algorytmy pisemne ćwiczenia 3, materiały szkolne, dodawanie i odejmowanie liczb naturalnych

Dodawanie pamięciowe - liczby dwucyfrowe i jednocyfrowe, materiały szkolne, dodawanie i odejmowanie

Seminarium IIIr S1 2011, Zakres materiału seminarium S1: Surowce naturalne w leczeniu i prewencji c

mnożenie i dzielenie - zadania tekstowe, materiały szkolne, mnożenie i dzielenie liczb naturalnych

2 Naturalne materiały kamienne

kamienie naturalne 2006-znaczek, Studia Inż, I semestr inż, Materiały Budowlane

więcej podobnych podstron