Projekt obróbki cieplnej

napoin ze stali

żaroodpornych

Krzysztof Busch

Artur Bugajski

IM gr.1

Napawanie- wiadomości ogólne

• Napawanie polega na dokładnym stopieniu materiału

dodatkowego (spoiwa) z nadtopionym materiałem

podłoża, którego udział w nałożonej napoinie, zależnie od

stosowanej metody, może dochodzić do kilkudziesięciu

procent.

Źródłem ciepła stapiającym materiał dodatkowy w postaci

drutu, pręta, taśmy lub proszku jest płomień gazowy, łuk

elektryczny lub wiązka lasera, stąd można wyróżnić

następujące metody napawania :

- gazowe,

- elektryczne: łukowe (elektrodą otuloną, elektrodą

nietopliwą lub elektrodą topliwą w osłonie gazowej, łukiem

krytym), żużlowe, plazmowe

Cel wykonania

• Ogólnym celem napawania jest regeneracja części

maszyn (napawanie regeneracyjne) bądź wytwarzanie

elementów maszyn z uszlachetnioną warstwą wierzchnią

zwiększającą odporność na: korozję, zużycie ścierne,

erozję, kawitację, albo

zwiększające żaroodporność i

żarowytrzymałość (napawanie produkcyjne).

• Nakładane materiały, posiadające wymagane wysokie

właściwości, pochodzą ze wszystkich grup materiałowych,

metali i stopów, cermetali, ceramiki oraz tworzyw

sztucznych.

• Żaroodporność zapewnia zastosowanie dodatków

stopowych do stali : chromu, glinu, krzemu.

Kryteria wyboru metody napawania

• ilość i wielkość napawanych elementów

• rodzaj materiału, jego stan i spawalność

• wymagane własności

• jakość i grubość powłoki

• kształt, wielkość i stan powierzchni

• rodzaj i koszt materiałów dodatkowych

• wymagana wydajność i ekonomiczność

procesu

Przygotowanie powierzchni

• …polega na oczyszczeniu, usunięciu

wszelkich wad, a zwłaszcza pęknięć oraz

ewentualnie ułożeniu wstępnej warstwy,

która pozwala uniknąć wytworzenia się

kruchych faz międzymetalicznych w

obszarze stopienia napoiny z podłożem

oraz przyczynia się do zmniejszenia

naprężeń cieplnych i znacznych

odkształceń w nakładanej napoinie.

Budowa elementów z powłoką

napawaną

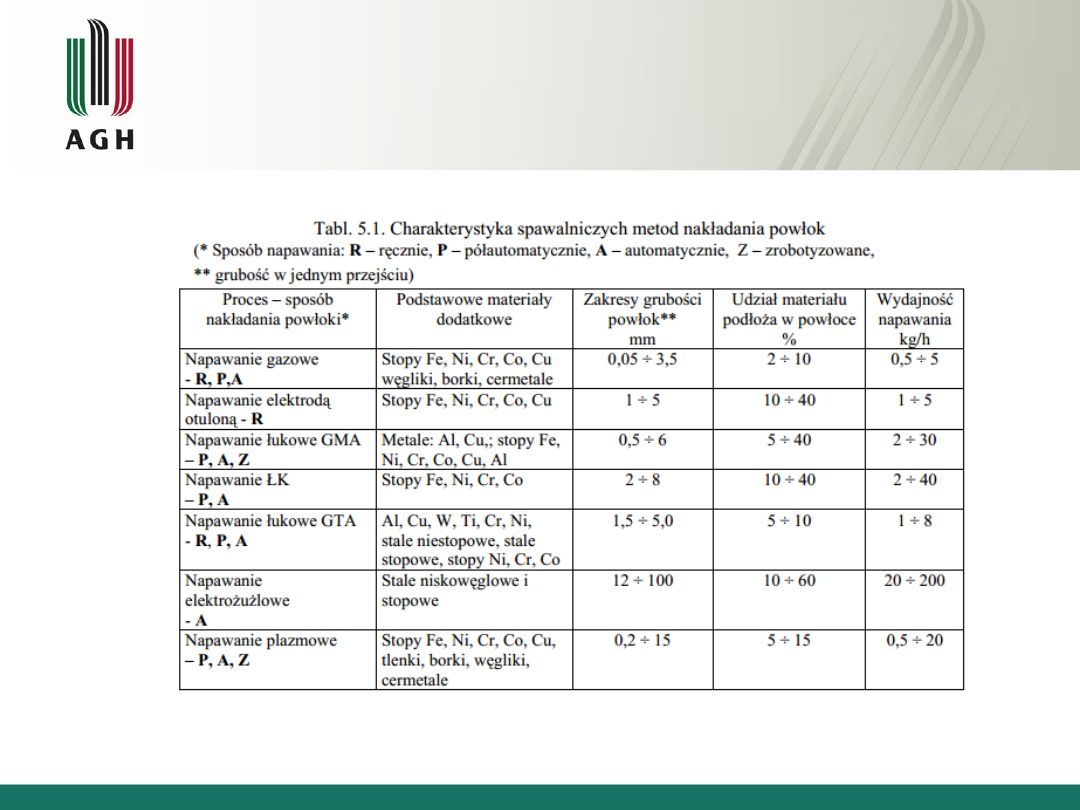

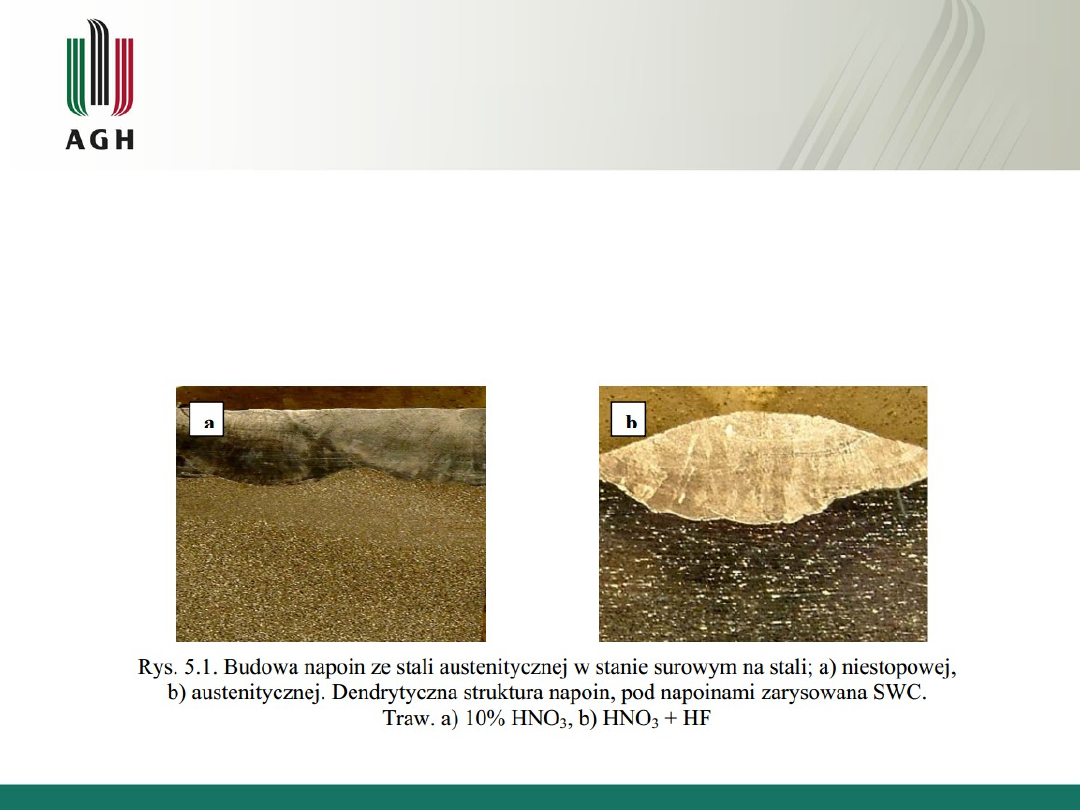

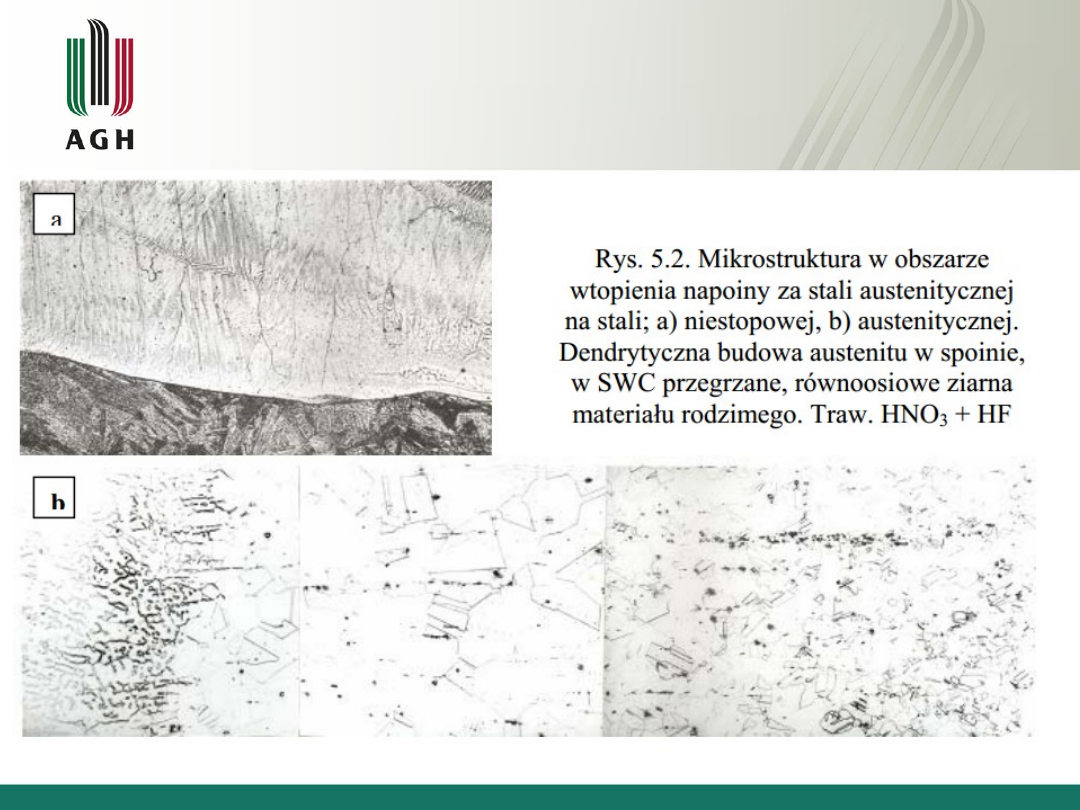

W makrostrukturze elementów z powłoką napawaną wyróżnia się materiał

rodzimy, napoinę

i strefę wpływu ciepła SWC, co przedstawiono na rysunku poniżej. Napoiny w

stanie surowym posiadają budowę dendrytyczną, a układ głównych osi

dendrytów odzwierciedla kierunek odpływu ciepła podczas krystalizacji

materiału dodatkowego.

Spawalność stali żaroodpornej

• Żaroodporne stale nierdzewne mogą być spawane z

zastosowaniem wielu metod spawania (GMAW,

GTAW, PAW, SAW). Austenityczne stale nierdzewne

należą do najlepiej spawalnych stali spośród

wszystkich stali wysoko stopowych i ponadto mogą

być spawane z zastosowaniem wszystkich procesów

spawania oporowego.

• Podczas spawania austenitycznych stali

nierdzewnych należy mieć na względzie dwa

podstawowe czynniki: zachowanie odpowiednio

wysokiej odporności korozyjnej oraz unikanie

pękania stali.

Stale żaroodporne głównie stosowane

są na:

szyny, rury do pieców przemysłowych,

elementy żaroodporne kotłów parowych,

elementy suszarek do mas plastycznych,

komór próżniowych, części do montażu

pieców, części transportowe, zasuwy

urządzeń do wyżarzania.

Max. temp. pracy stali żaroodpornych to

850 - 1100°C, w zależności od gatunku

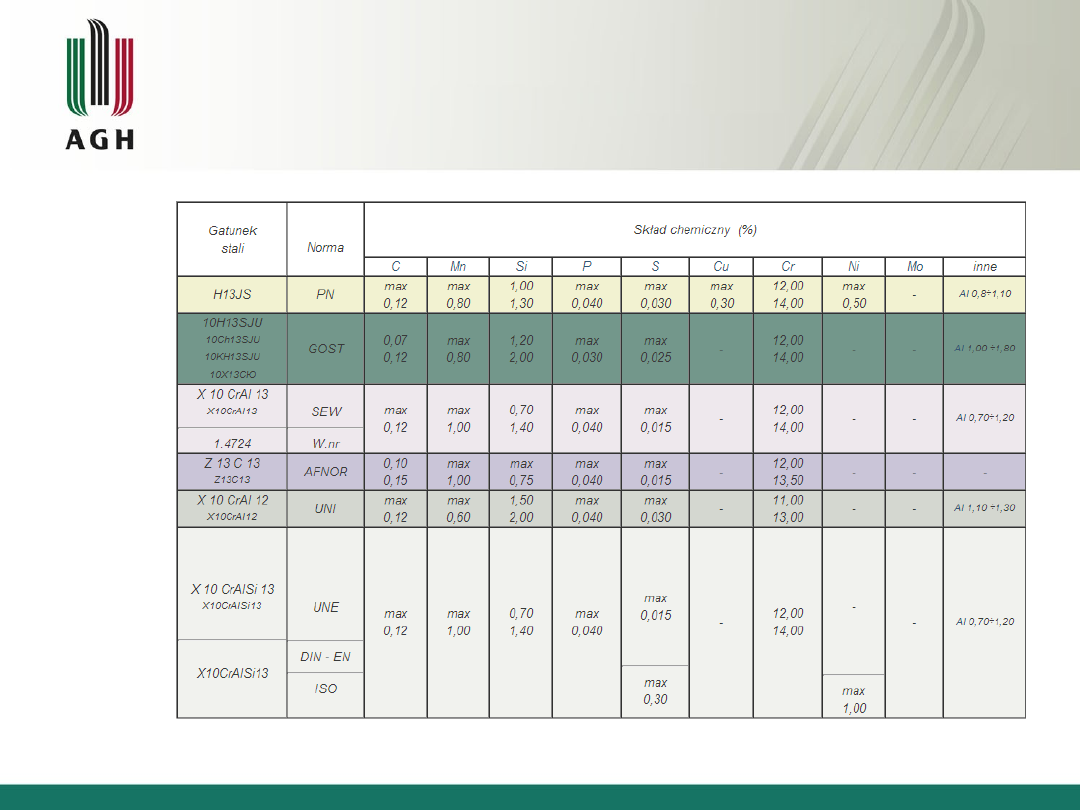

X10CrAlSi13

Własności fizyczne:

Gęstość - 7,70 (g*cm

3

)

Pojemność cieplna Cp

20-100

o

C

- 500 ( J*kg

-1

* K

-1

)

Przewodność cieplna λ - 18,90 (W*m

-1

* K

-1

)

Współczynnik rozszerzalności liniowej α

20-100

o

C -

10,0*10

-6

(

K

-1

)

Moduł sprężystości E 206 GPa

Kucie - 1100-800

o

C

Walcowanie 1100-800

o

C

Wyżarzanie zmiękczające - 800-850

o

C

W przypadku stali żaroodpornych firma dostarcza blachy,

pręty okrągłe walcowane i kute, pręty płaskie, odkuwki

swobodnie kute.

Cechy te uzyskuje się poprzez wysokie

zawartości dodatków stopowych w stali:

chromu 5% - 30%, niklu 4% - 30% oraz

znaczne ilości molibdenu 0.5% do 1.0% a

także wolframu do 2%.

Stale żaroodporne

należą w większości do

klasy stali nierdzewnych

Cechy stali: X10CrAlSi13

Bilbiografia

• Dziubiński J., Klimpel A.: Napawanie i natryskiwanie

cieplne, WNT, W-wa 1985.

• M.Blicharski „Inżynieria materiałowa. Stal” , WNT 2004

• A. Klimpel, „Napawanie i natryskiwanie cieplne

technologie”, Wydawnictwo Naukowo – Techniczne, 2009,

Document Outline

- Slide 1

- Napawanie- wiadomości ogólne

- Cel wykonania

- Grubość napawanych warstw

- Kryteria wyboru metody napawania

- Przygotowanie powierzchni

- Budowa elementów z powłoką napawaną

- Spawalność stali żaroodpornej

- Slide 10

- X10CrAlSi13

- Bilbiografia

Wyszukiwarka

Podobne podstrony:

Projekt obróbki cieplnej napoin ze stali aroodpornych

Na zajeciach mielismy do dyspozycji próbki ze stali?5 które poddaliśmy następującym obróbka cieplny

Obróbka cieplna i odpuszczanie stali

Obróbka cieplna stali tabela

obróbka cieplna stali węglowych

OBRÓBKA CIEPLNA STALI

obróbka cieplna stali

Obrobka cieplna stali narzedziowych do pracy na goraco, Księgozbiór, Studia, Materiałoznastwo

Obróbka cieplna, Wpływ szybkości chłodzenia na strukturę i własności stali, WSI Opole

10 OBROBKA CIEPLNA STALI KONST Nieznany

obróbka cieplno chemiczna stali

sprawozdanie z metali-hartowność stali konstrukcyjnyc, nauka, zdrowie, materiałoznawstwo, Metaloznas

ZASADY DOBORU STALI NA CZĘŚCI MASZYN - Lab 8, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obr

ściąga - obr. cpln. 4- obr. cpln. stali - wyżarzanie, nauka, zdrowie, materiałoznawstwo, Obróbka cie

sprawozdanie z metali obrobka cieplna stali konstrukcyjnej, Studia, Materiałoznastwo, Metaloznastwo

3.Obróbka cieplna stali narzędziowej i jej wpływ na właściwości

Kopia (2) Projekt, Skrypty, UR - materiały ze studiów, studia, studia, 3 STASZEK, Odwodnienia

Obrobka cieplno chemiczna stali Nieznany

więcej podobnych podstron