SILNIKI I

SIŁOWNIKI

PNEUMATYCZNE

Mateusz Goździk

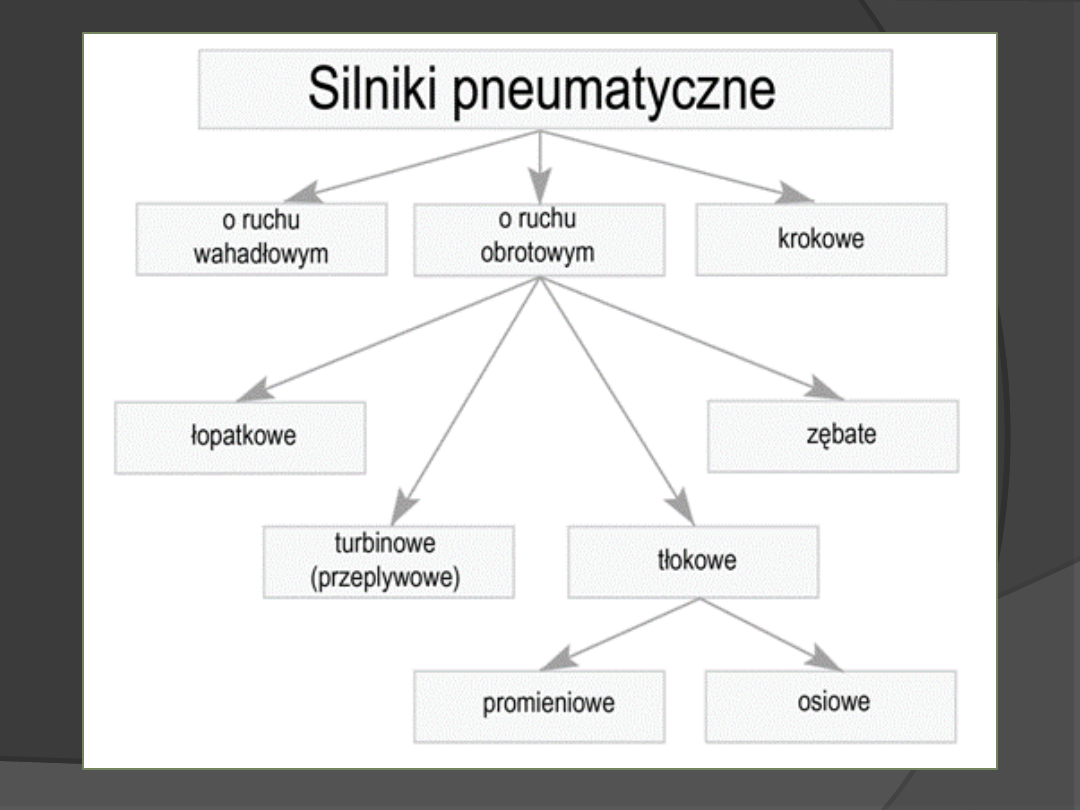

SILNIKI PNEUMATYCZNE

Silniki

pneumatyczne

Silnikiem pneumatycznym nazywamy

maszynę pneumatyczną, przetwarzającą

energię sprężonego powietrza lub innego

gazu na ruch obrotowy lub postępowy.

W

tych

silnikach

pracę

wykonuje

dostarczony

z zewnątrz sprężony gaz.

Silniki pneumatyczne

charakteryzują się:

Wysokim momentem rozruchowym

Są przeciążalne

(przeciążalność=stosunek momentu

obciążenia maksymalnego do momentu

obciążenia znamionowego)

Nie stwarzają zagrożenia wybuchem

Są odporne na warunki zewnętrzne

Łatwe w obsłudze i łatwo naprawialne

Łatwo i szybko można zmieniać

kierunek obrotów

Moc, liczba obrotów i moment

rozruchowy mogą być nastawiane

bezstopniowo przez dobór ciśnienia

zasilania

i

ilość

dostarczanego

powietrza.

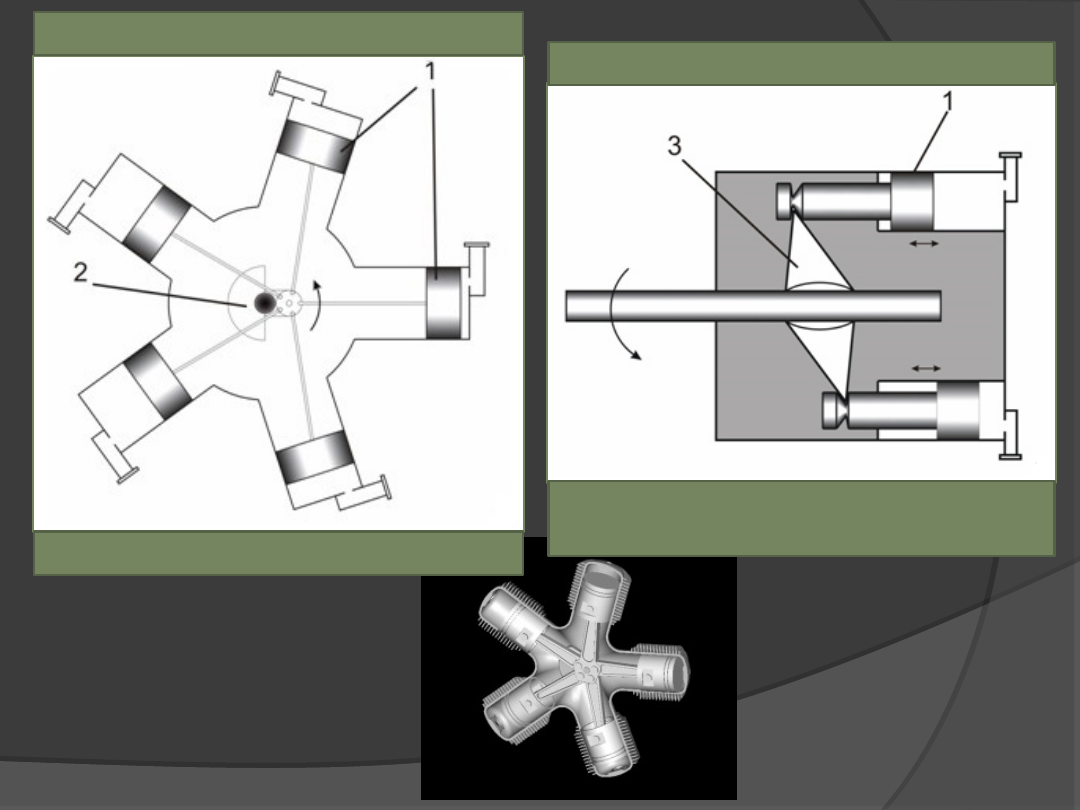

Silniki tłokowe

W silnikach tłokowych organem roboczym

jest tłok, którego ruch posuwisto-zwrotny

jest zamieniany na ruch obrotowy przez

zastosowanie

wału

korbowego.

Równomierną pracę uzyskuje się przez

współpracę kilku tłoków z wałem. Silniki

tłokowe są stosowane w zakresie mocy

od

1,5

do

20

kW,

a uzyskiwane obroty wynoszą do 5 000

obr/min, przy ciśnieniu zasilania

6 barów.

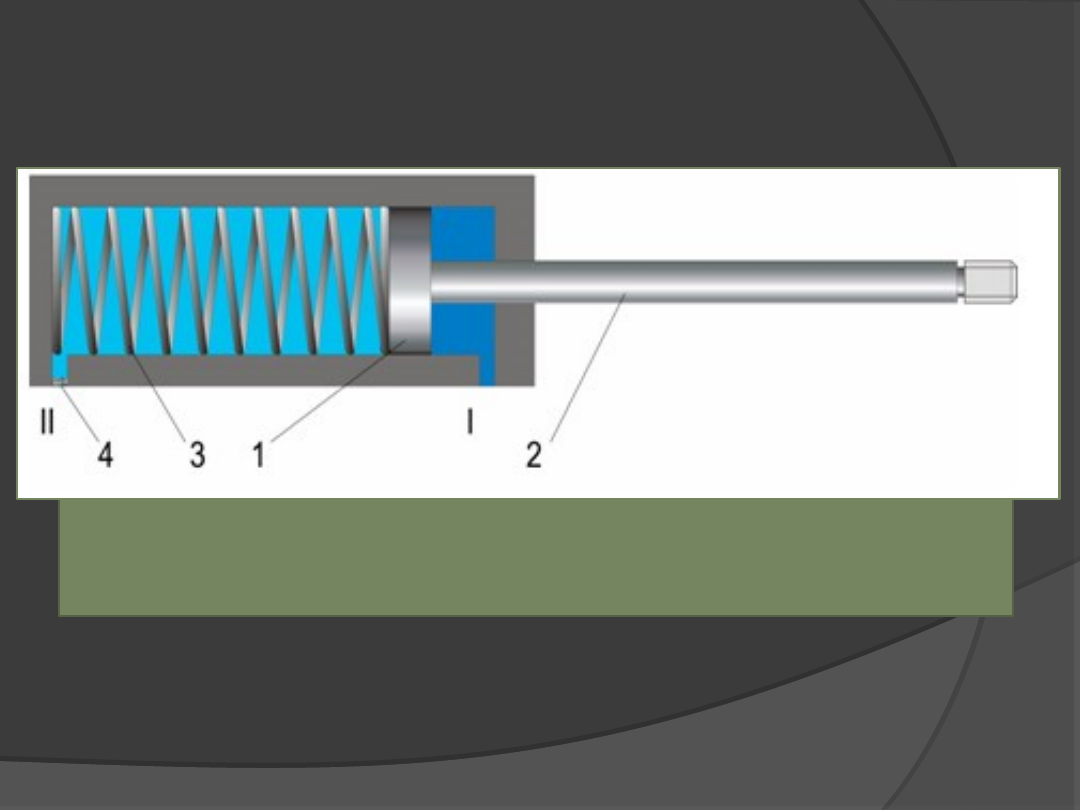

1 – tłok 2 – wał korbowy

Silnik tłokowy promieniowy

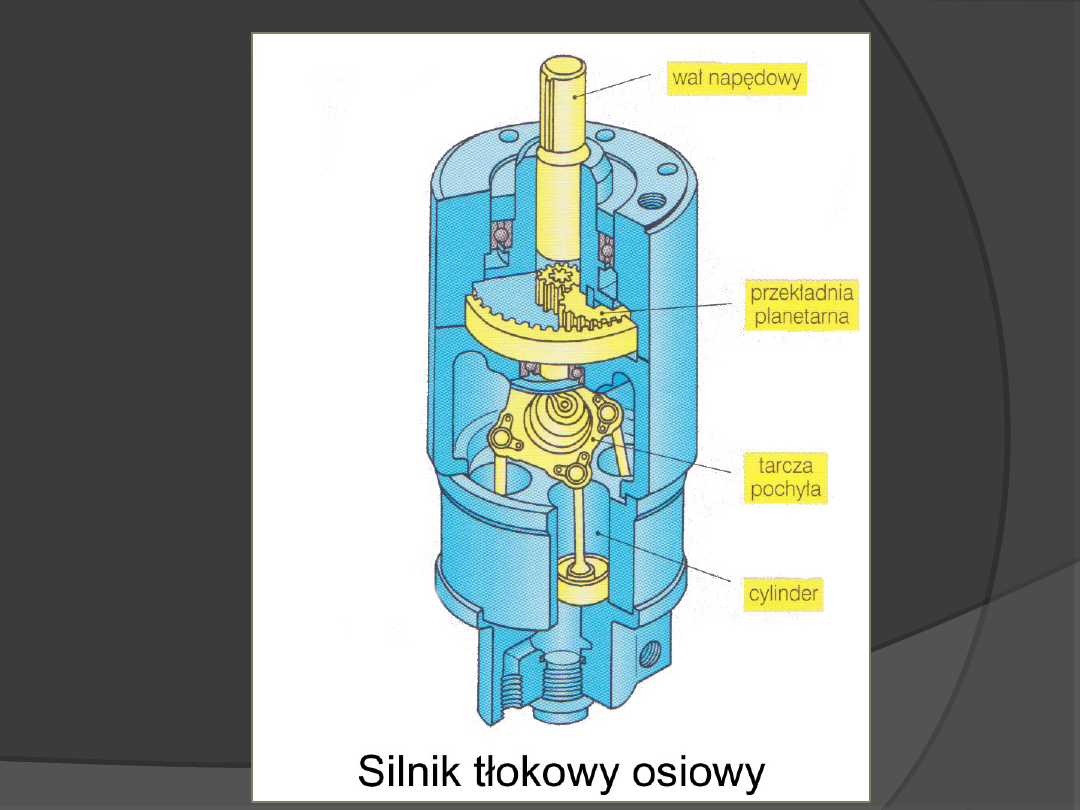

Silnik tłokowy osiowy

1 – tłok 3 – tarcza

mimośrodowa

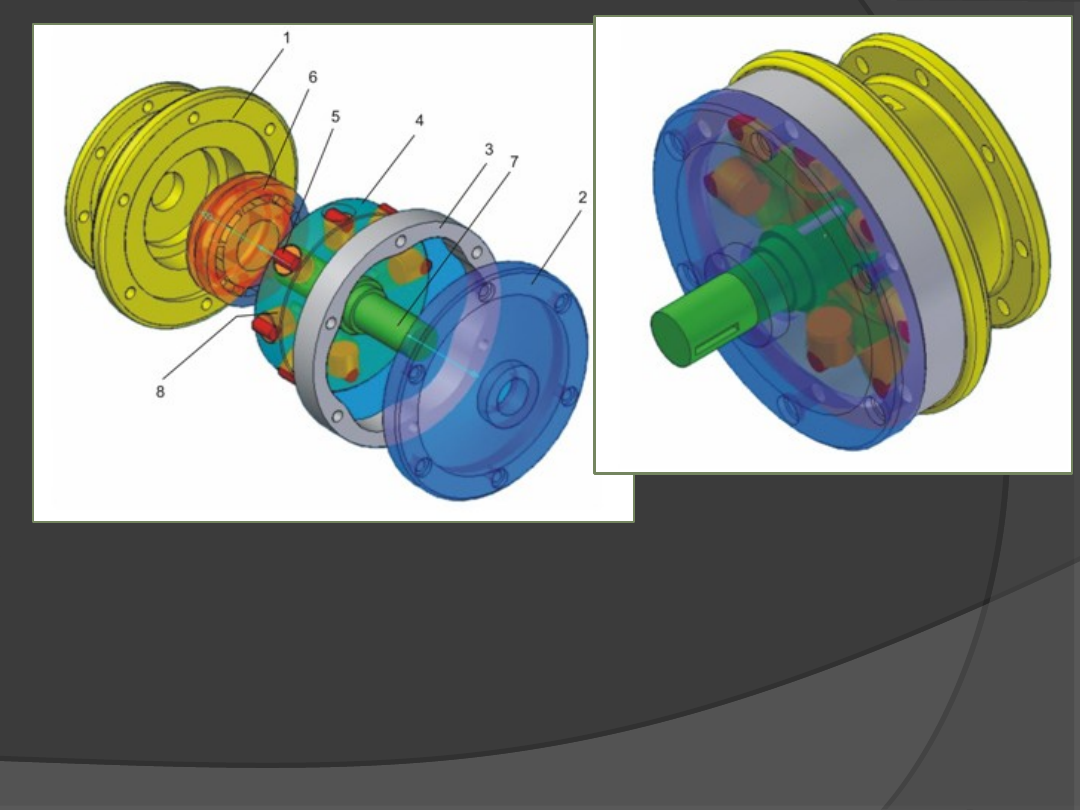

Silnik wielotłoczkowy promieniowy

Jedną z odmian silnika tłokowego jest silnik

wielotłoczkowy promieniowy, gdzie powietrze

pod ciśnieniem doprowadzane jest do połowy ze

wszystkich komór utworzonych przez wirnik

i tłoczki. Pod działaniem czynnika tłoczki dążą do

wysuwania się z wirnika. Ruch tłoczków za

pomocą pierścienia z bieżnią powoduje obrót

wałka odbiorczego. Powietrze z pozostałych

komór wirnika odprowadzane jest do otoczenia

przez

wysuwowy

ruch

tłoczków.

Cykl

odpowietrzania komór lub ich napełniania

koordynuje pierścień sterujący.

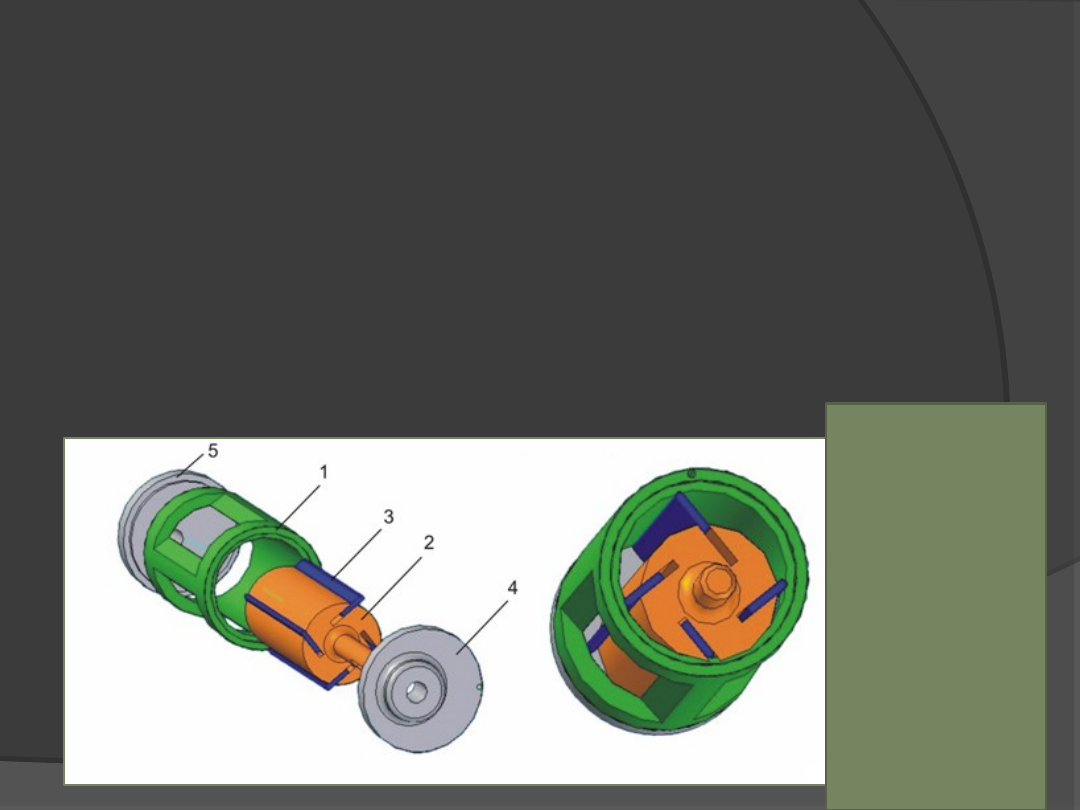

1, 2 – korpus 3 – pierścień z bieżnią

4 – wirnik 5 – rolka 6 – tuleja sterująca

7 - wałek

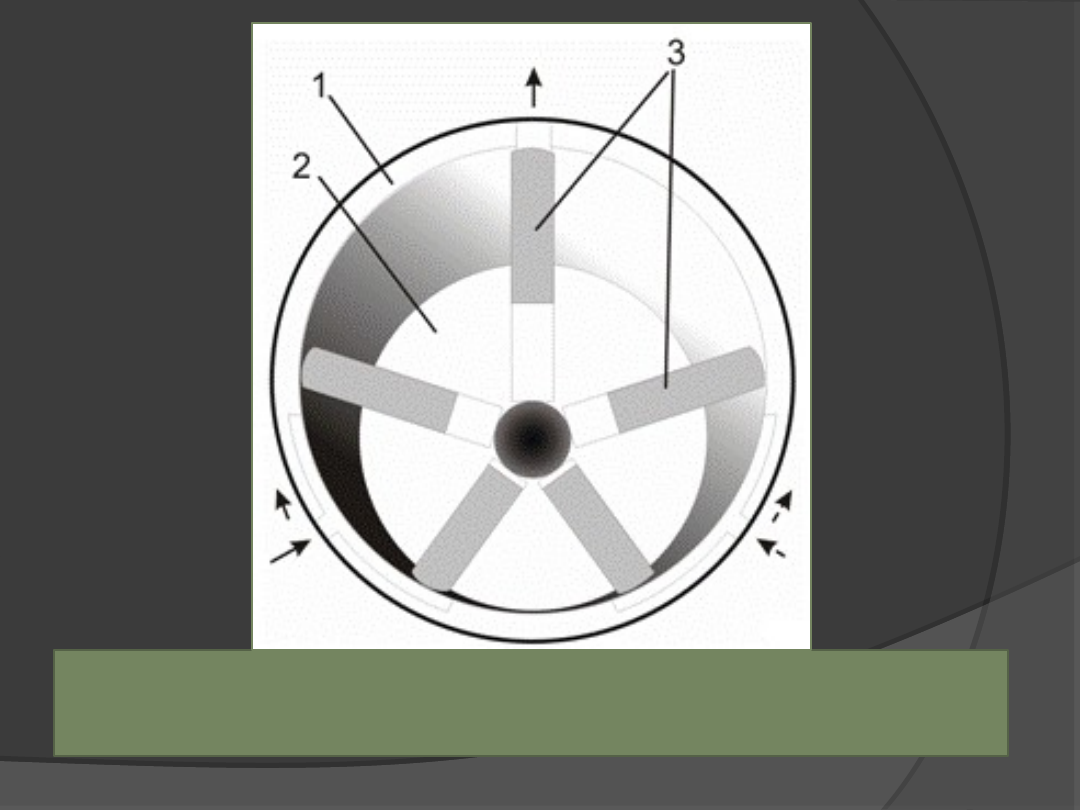

Silnik łopatkowy

Sprężone powietrze dostaje się do

silnika pomiędzy dwie sąsiednie

łopatki. Wskutek różnicy ciśnień przed

i

za

łopatką

wirnik

zostaje

wprowadzony

w

ruch

obrotowy.

Powietrze,

które

znajduje

się

pomiędzy

łopatkami,

ulega

rozprężaniu wskutek powiększenia się

przestrzeni między tymi łopatkami w

czasie obrotu wirnika.

Jednocześnie ciśnienie się zmniejsza, ale

w dalszym ciągu różnica sił jest stała,

gdyż

wskutek

obrotu

wirnika

powierzchnia łopatki poprzedzającej jest

większa niż łopatki następnej w komorze

roboczej. Rozprężanie to następuje do

momentu osiągnięcia przez łopatkę

otworów

wylotowych

połączonych

z atmosferą. Siła powodująca obrót

wirnika działa teraz na kolejną łopatkę.

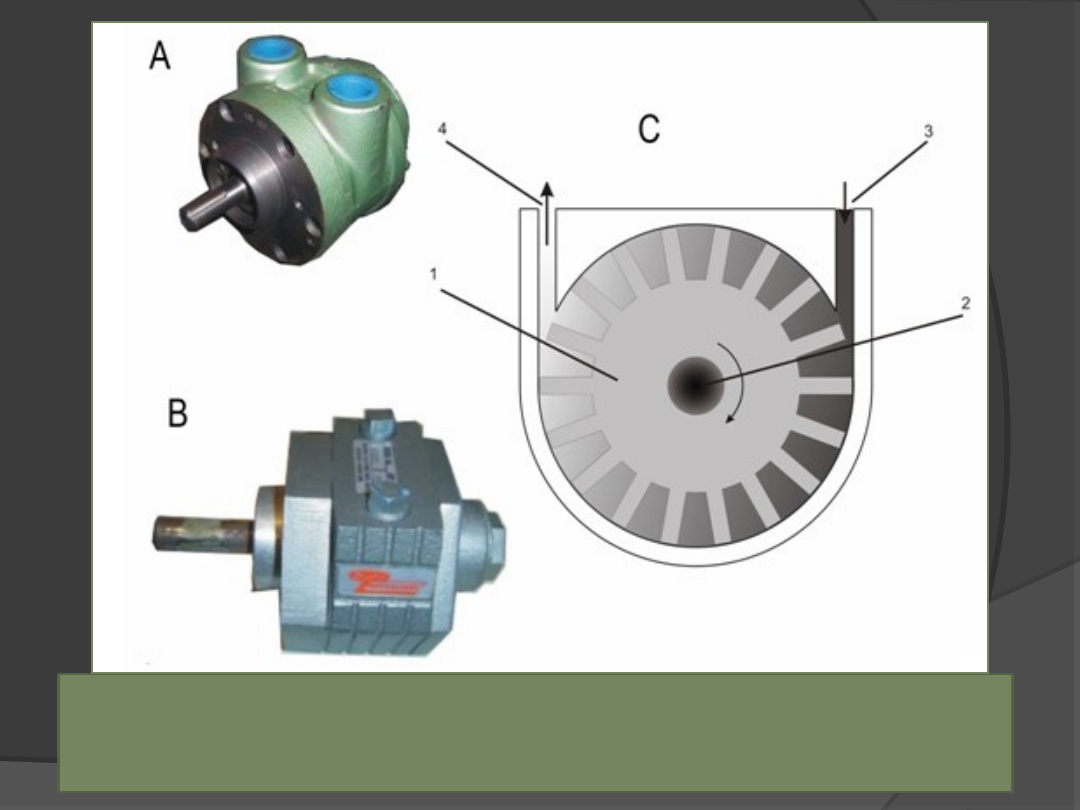

1 – cylinder 2 – wirnik 3 -

łopatki

Silniki tego typu osiągają na biegu luzem

obroty

rzędu

kilku

tysięcy

do

kilkudziesięciu tysięcy obr/min, zależnie

od

wielkości

i konstrukcji silnika.

Liczba łopatek w silniku, wahająca się od 3 do

10, jest ważnym kryterium konstrukcyjnym.

Ogólnie można powiedzieć, że im mniej

łopatek, tym mniejsze straty tarcia, ale

jednocześnie gorszy rozruch silnika. Większa

liczba łopatek łagodzi wprawdzie moment

rozruchu i obniża "przecieki wewnętrzne",

powoduje jednak większe tarcie.

1 – cylinder

2 – wirnik

3 – łopatki

4 – pokrywa

przednia

cylindra

5 – pokrywa

tylnia

cylindra

Silniki turbinowe

W silnikach turbinowych w korpusie

umieszczone

jest

koło

łopatkowe

napędzające wałek. Gdy otwór zostanie

podłączony do źródła zasilania o dużym

natężeniu

przepływu,

a

otwór

do

atmosfery, to wałek będzie obracał się w

prawo. Ruch obrotowy wałka jest

wymuszany w silnikach przepływowych

podobnie jak w turbinach parowych.

Turbiny, czyli silniki przepływowe, są

stosowane przy małych obciążeniach,

mogą natomiast osiągać bardzo duże

obroty rzędu 500 000 obr/min, na

przykład

w

napędach

wiertarek

dentystycznych.

1 – koło łopatkowe 2 – wałek 3 – otwór

wejściowy 4 – otwór wyjściowy

SIŁOWNIKI

PNEUMATYCZNE

Siłownik pneumatyczny

Siłownik

pneumatyczny

-

urządzenie

mechaniczne,

zamieniające ciśnienie powietrza lub

innego

gazu

na

ruch

-

przemieszczenie

elementów

albo

wzdłużne, albo wokół swojej osi.

Ze względu na realizowane

zadania rozróżnia się:

Siłowniki do realizacji przemieszczeń

– są to siłowniki o dużych skokach

Siłowniki mocujące – są siłownikami

o krótkich skokach i zwykle bardzo

prostej konstrukcji

Siłowniki

udarowe

–

umożliwiają

rozpędzenie napędzanych obiektów do

dużych prędkości, do kilkunastu m/s.

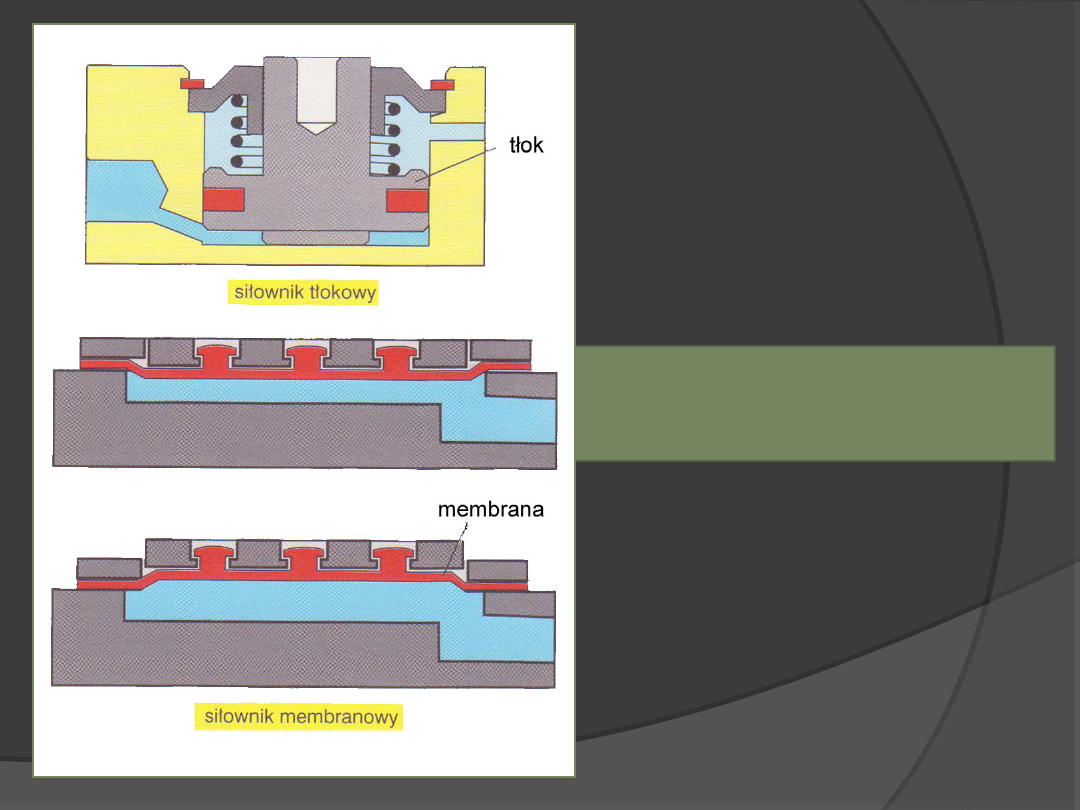

Najczęściej stosowanymi siłownikami

do

realizacji

przemieszczeń

są

siłowniki tłokowe i membranowe,

przy czym rozróżnia się siłowniki

jednostronnego

działania

i

dwustronnego działania.

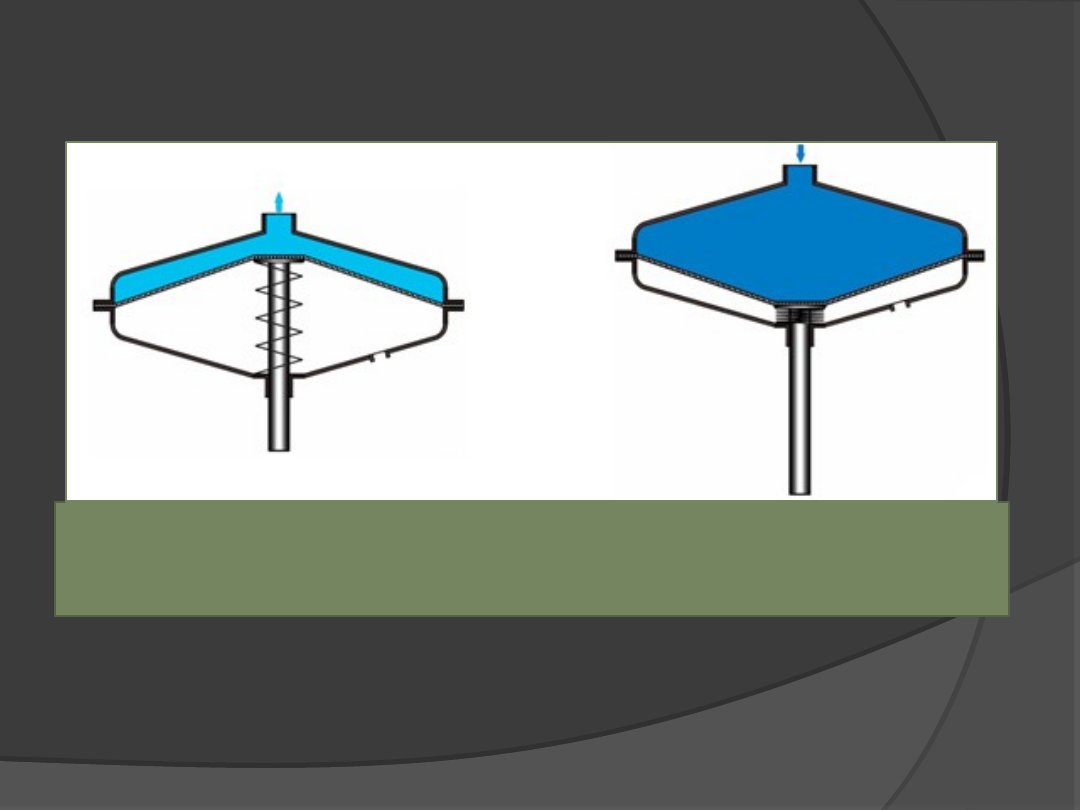

Siłowniki mocujące

Siłowniki mocujące są tłokowymi lub

membranowymi

siłownikami

jednostronnego działania.

Siłowniki mocujące

Siłowniki membranowe

W siłownikach membranowych sprężone

powietrze odkształca membranę. Droga

odkształcenia stanowi skok tłoczyska. Ruch

powrotny dokonuje się dzięki sprężystości

membrany, pod wpływem oddziaływania sił

zewnętrznych

lub

sprężyny

powrotnej.

Długość skoku siłowników membranowych

osiąga wartość do 40 mm, a w przypadku

siłowników z membraną przewijaną –

do

80

mm.

Siłowniki

membranowe

przeważnie wykonywane są jako siłowniki

jednostronnego działania.

Stany pracy siłownika membranowego

Stany pracy siłownika z przewijaną

membraną

Stany siłownika membranowego

płaskiego

Symbol graficzny siłownika

membranowego na podstawie

dokumentacji FESTO.

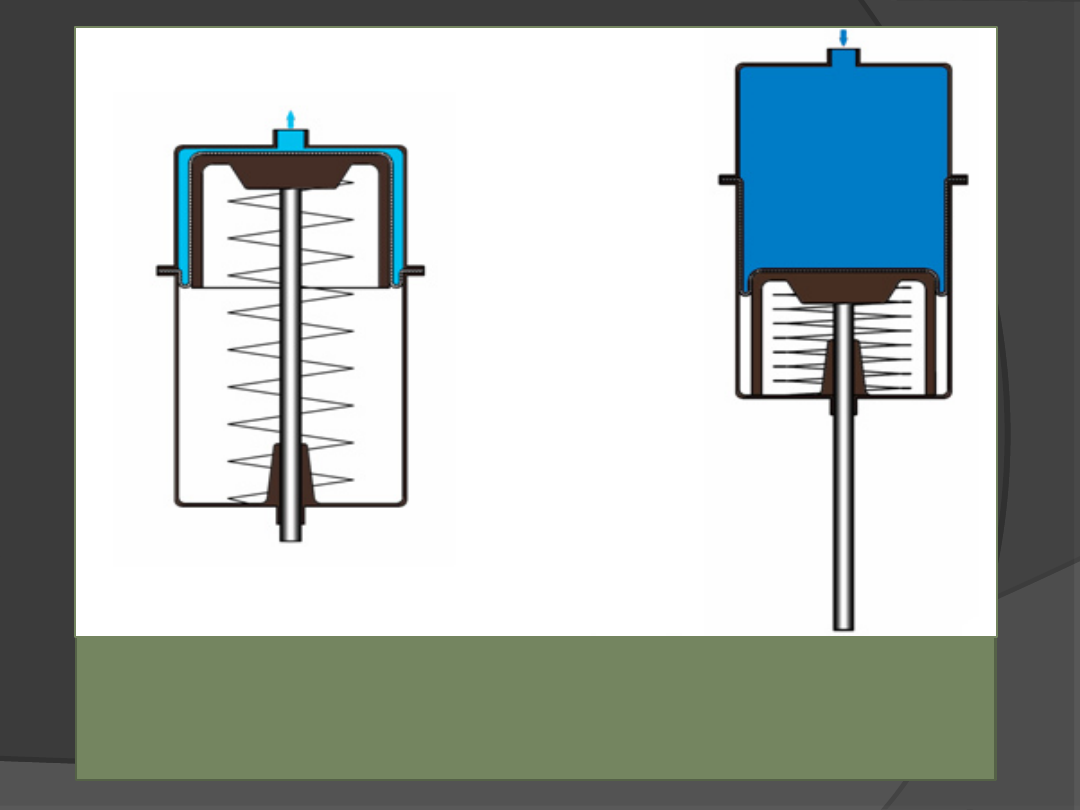

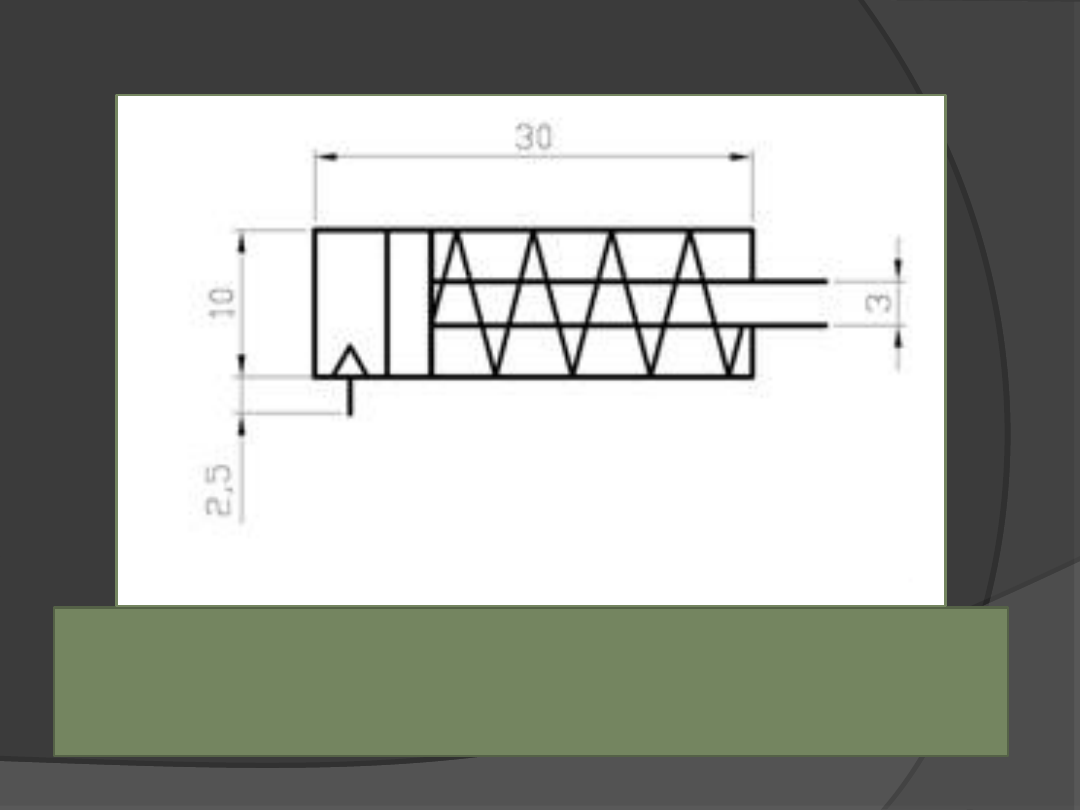

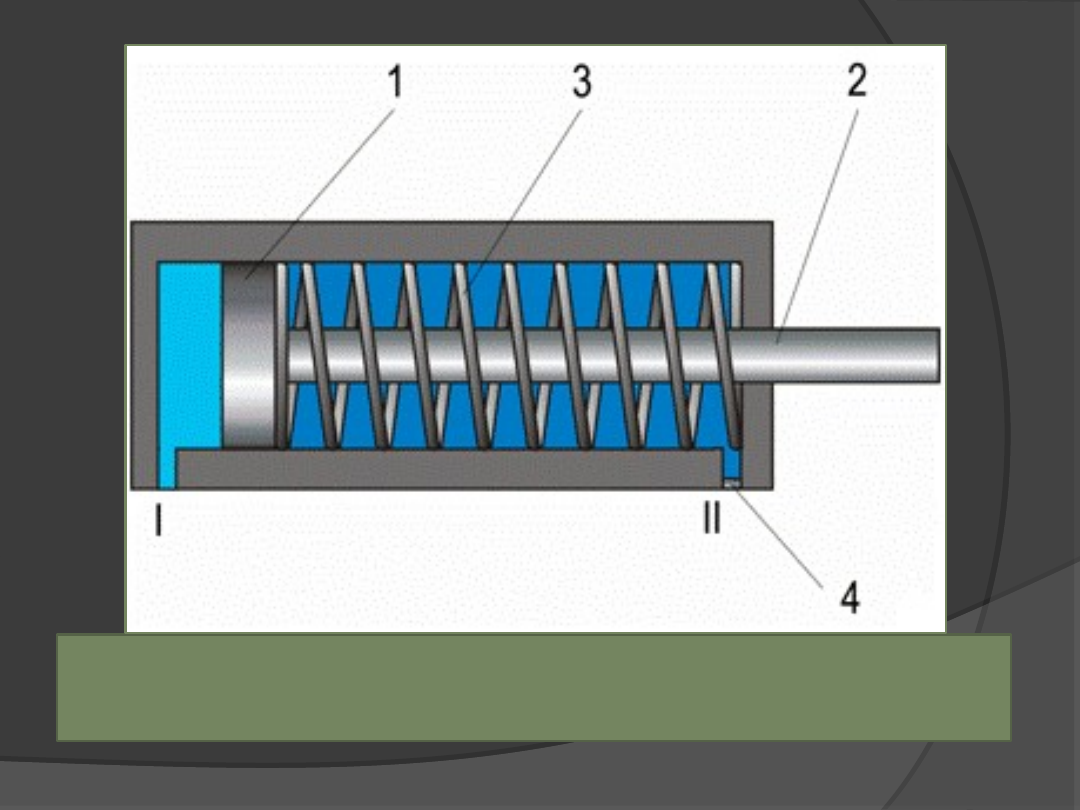

Siłownik jednostronnego

działania pchający

Są to siłowniki, w których ruch tłoka

w jedną stronę jest wymuszany sprężyną.

1 – tłok 2 – tłoczysko 3 – sprężyna

4 – wkład filtrujący I, II – otwory przyłączeniowe

W siłowniku tym sprężone powietrze

wpływa do lewej komory przez przyłącze I

i wywiera ciśnienie na tłok, powodując

zarazem ugięcie sprężyny i wysunięcie

tłoczyska. Prawa komora stale połączona

z atmosferą przez otwór II wyposażony w

płaski wkład filtrujący, który zabezpiecza

siłownik wpadaniem zanieczyszczeń do

atmosfery. W momencie, gdy lewa

komora

pozostanie

połączona

z atmosferą tłok z tłoczyskiem wraca pod

działaniem

sprężyny

do

położenia

wyjściowego.

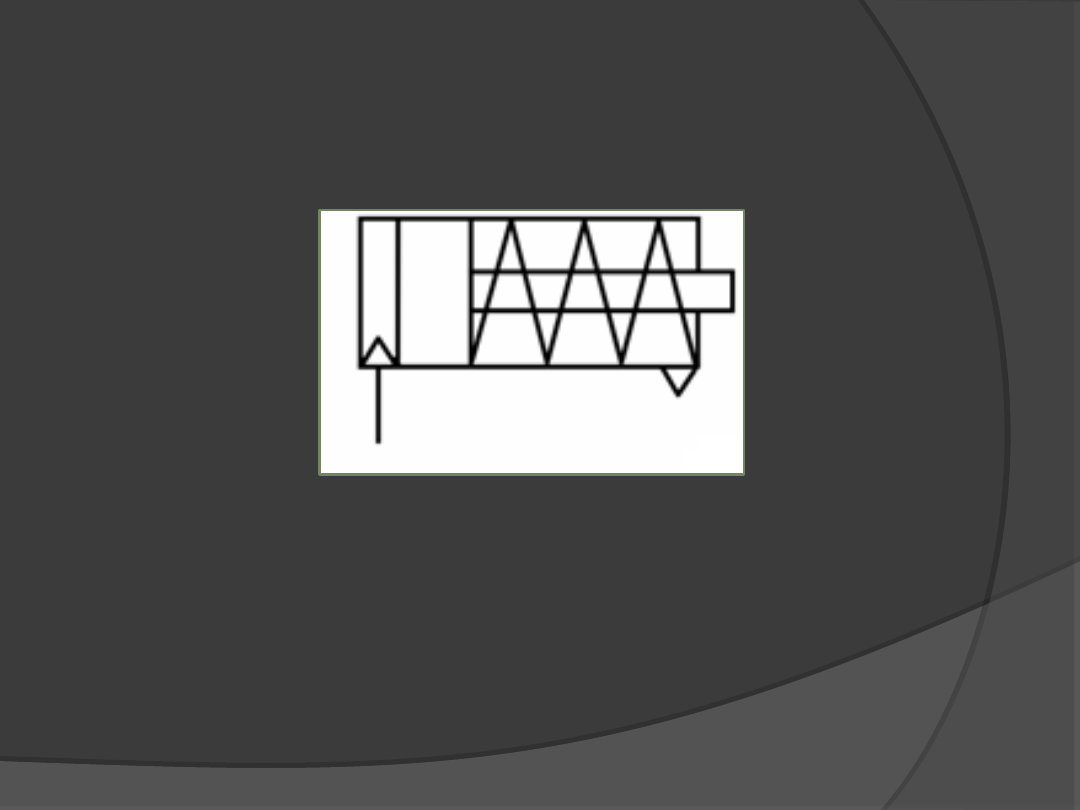

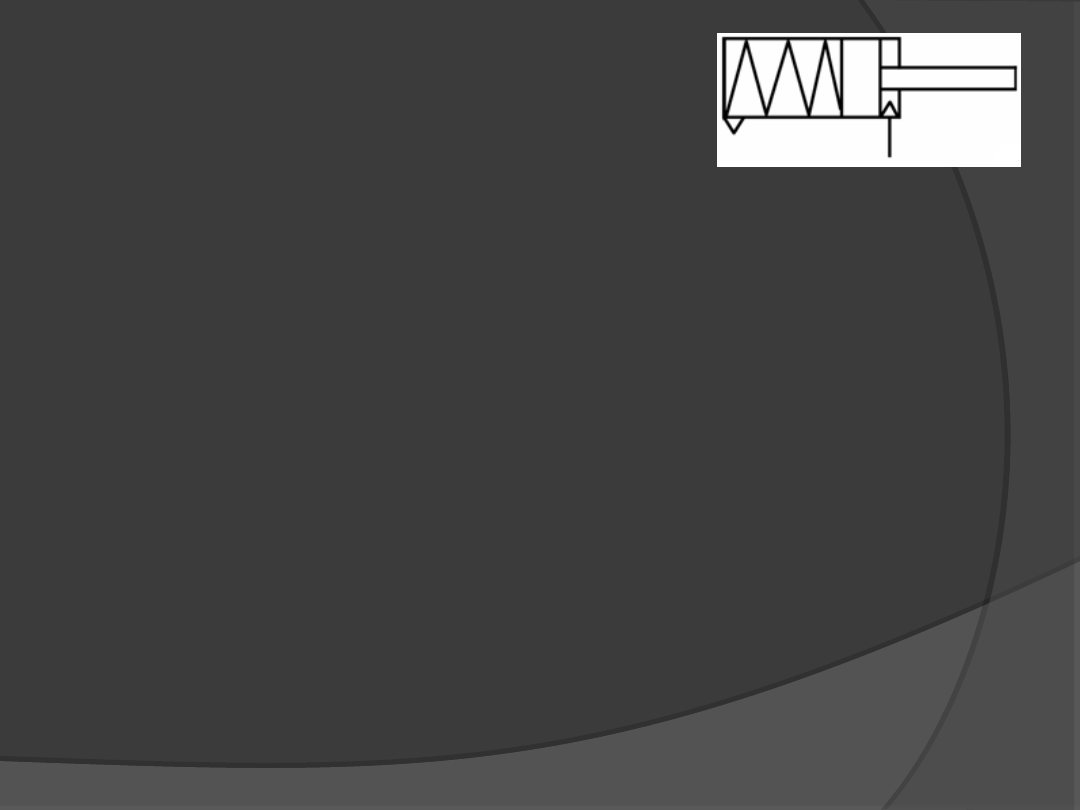

Siłownik jednostronnego

działania ciągnący

W siłowniku tym sprężone powietrze

wpływa

do

prawej

komory

przez

przyłącze I i wywiera ciśnienie na tłok,

powodując zarazem ugięcie sprężyny i

wsunięcie tłoczyska. Lewa komora jest

stale połączona atmosferą przez otwór II

wyposażony w płaski wkład filtrujący,

który

zabezpiecza

siłownik

przed

wpadaniem zanieczyszczeń z atmosfery.

W momencie, gdy prawa komora

pozostanie

połączona

z atmosferą tłok z tłoczyskiem wraca pod

działaniem

sprężyny

do

położenia

wyjściowego.

1 – tłok 2 – tłoczysko 3 – wkład filtrujący

4 – sprężyna I, II - otwory wlotowe

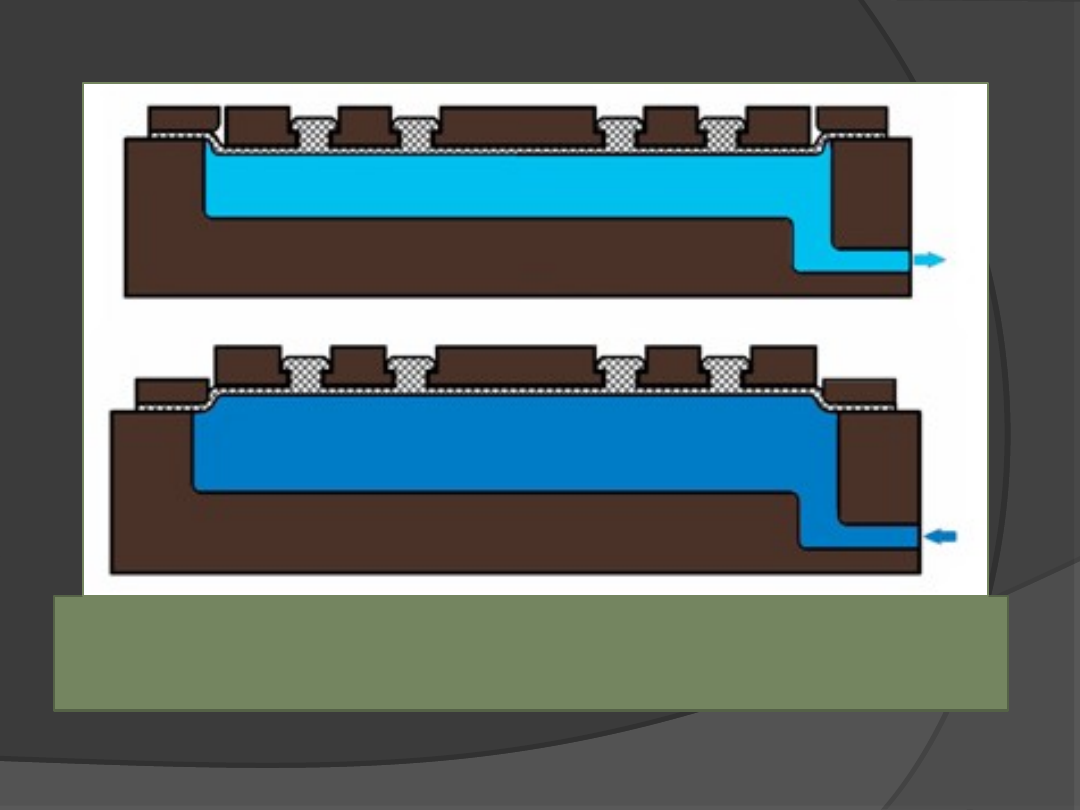

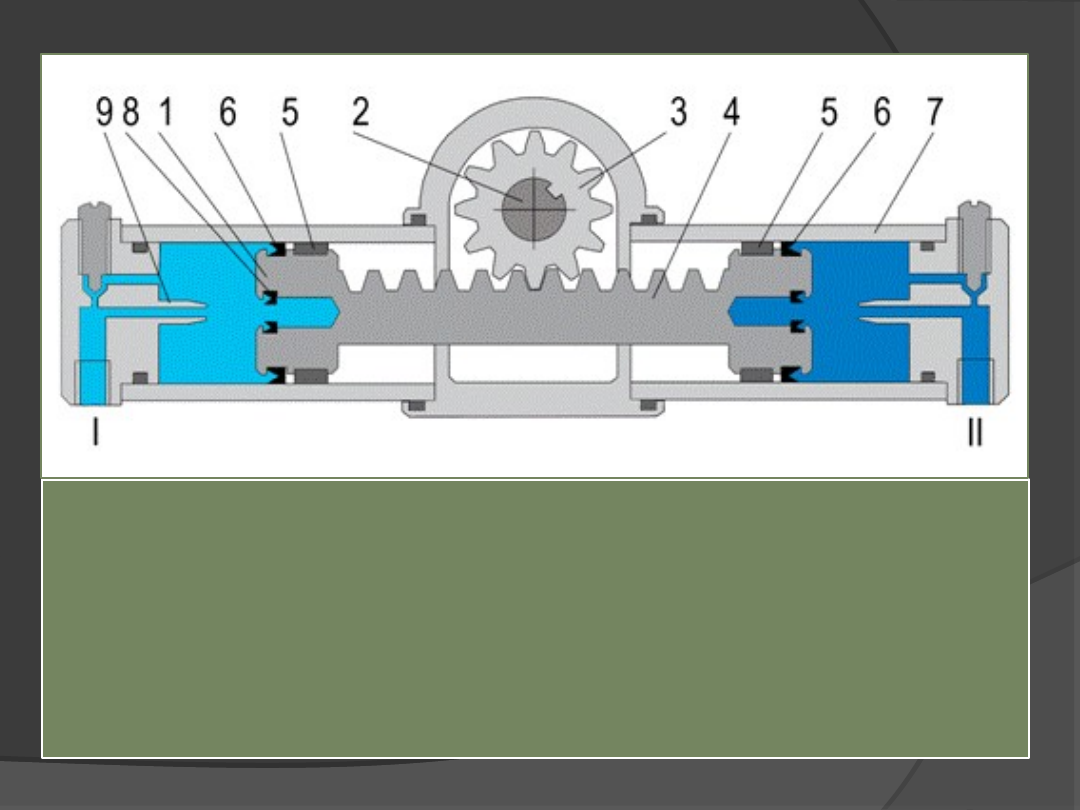

Siłownik wahadłowy

W siłownikach wahadłowych elementem

przekazującym ruch jest obrotowy wał,

przy czym jego zakres kąta obrotu jest

ograniczony, na ogół nie większy nić 360

Siłownik składa się z dwóch tłoków

umieszczonych w tulejach cylindrycznych,

które stanowią całość z zębatką. Zębatka

napędza koło zębate osadzone na wałku

wyjściowym. Tłoki są zaopatrzone

w wewnętrzne uszczelnienie za pomocą

pierścieni

uszczelniających,

które

współpracując z tulejami zapewniają ich

amortyzację w krańcowych położeniach.

Umieszczone na tłokach pierścieniowe

magnesy

umożliwiają

zastosowanie

bezdotykowych magnetycznych łączników

drogowych

sygnalizujących

krańcowe

położenia tłoków.

1 – tłok 2 – wałek wyjściowy 3- koło zębate

4 – zębatka 5 – magnesy pierścieniowe

6 – pierścienie uszczelniające 7 – tuleja

cylindryczna 8 – pierścienie

uszczelniające

9 – tuleja I, II – otwory przyłączeniowe

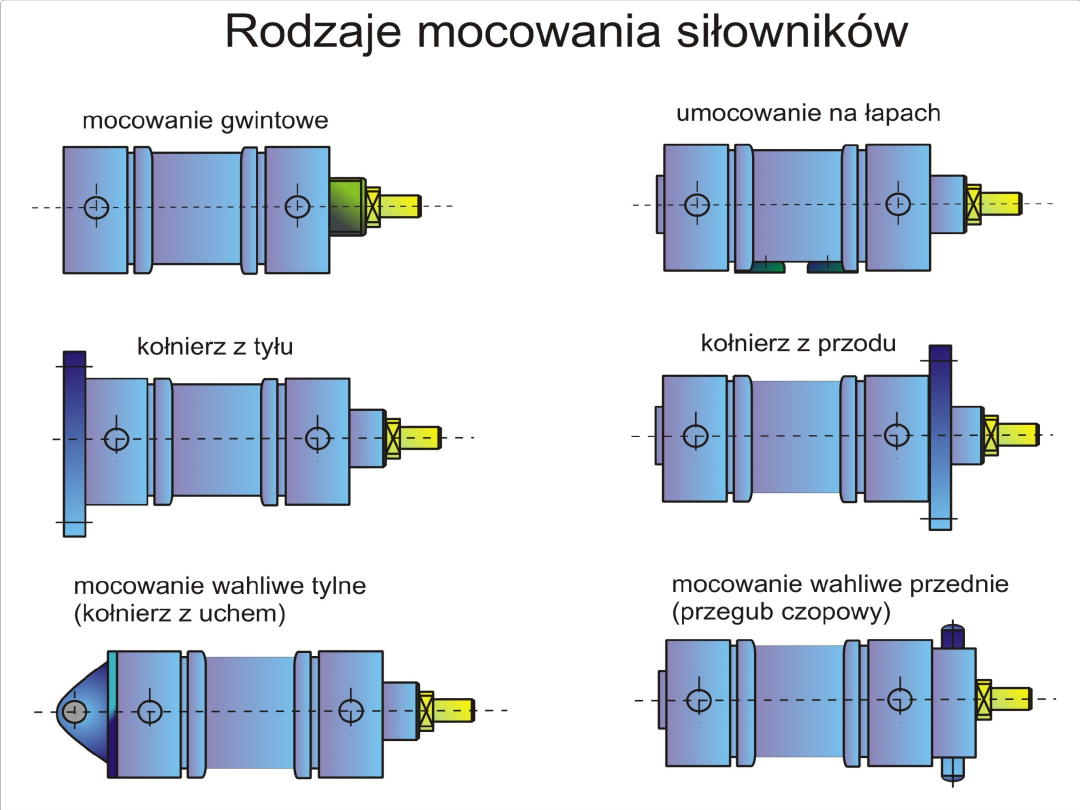

RODZAJE MOCOWAŃ

SIŁOWNIKÓW

Koniec

Przepraszam za dużą ilość tekstu :P

Materiały zaczerpnięte z:

http://tbystrowski.notatki.oen.agh.ed

u.pl/page/index.php?id=pne&pne=pwyk4#

3.1.5.3

Oraz

Podręcznik „Urządzenia i systemy

mechatroniczne” wyd. REA

Document Outline

- Slide 1

- SILNIKI PNEUMATYCZNE

- Silniki pneumatyczne

- Slide 4

- Slide 5

- Silniki pneumatyczne charakteryzują się:

- Silniki tłokowe

- Slide 9

- Silnik wielotłoczkowy promieniowy

- Slide 11

- Silnik łopatkowy

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Silniki turbinowe

- Slide 18

- SIŁOWNIKI PNEUMATYCZNE

- Siłownik pneumatyczny

- Ze względu na realizowane zadania rozróżnia się:

- Slide 22

- Siłowniki mocujące

- Slide 24

- Siłowniki membranowe

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Siłownik jednostronnego działania pchający

- Slide 31

- Slide 32

- Siłownik jednostronnego działania ciągnący

- Slide 34

- Siłownik wahadłowy

- Slide 36

- Slide 37

- RODZAJE MOCOWAŃ SIŁOWNIKÓW

- Slide 39

- Koniec

- Materiały zaczerpnięte z:

Wyszukiwarka

Podobne podstrony:

Badanie sprawnosci siłownia pneumaycznego

cw 6?danie charakterystyki statycznej silownika pneumatycznego

~$danie sprawnosci siłownia pneumaycznego

Air Com Podstawowe dane do obliczania silownikow pneumatycznych

Właściwości siłowników pneumatycznych

Badanie sprawnosci siłownia pneumaycznego

Badanie siłowników pneumatycznych - ćwiczenie, Pneumatyka - Hydraulika

Instrukcja 02 Dobór siłownika pneumatycznego z katalogu

1D Siłowniki pneumatyczne

Instrukcja 01 Dobór siłownika pneumatycznego

cw 6 Badanie charakterystyki statycznej silownika pneumatycznego

Projekt P03 Sterowanie siłownikiem pneumatycznym pojedynczym sygnałem Instrukcja

Instrukcja 01 Dobór siłownika pneumatycznego

Instrukcja 06 Wyznaczenie charakterystyki statycznej siłownika pneumatycznego

INS siłownik pneumatyczny pl

Instrukcja 02 Dobór siłownika pneumatycznego z katalogu

Siłowniki pneumatyczne

więcej podobnych podstron