System HACCP oraz GHP/GMP

stosowane w branży spożywczej

Od 1 stycznia 2006 r., zgodnie z

rozporządzeniem WE nr 852/2004 o

higienie artykułów spożywczych

certyfikat HACCP jest obowiązkowy

dla każdej firmy produkującej

artykuły spożywcze (HACCP – Hazard

Analysis and Critical Control Point).

• Przewoźnik prowadzący działalność w zakresie transportu

żywności musi sprostać wielu wymogom o

zróżnicowanym charakterze - prawnym, technicznym,

organizacyjnym. Przewóz stanowi nieodzowny element w

procesie produkcji i obrotu żywnością, a tym samym staje

się przedmiotem zainteresowania przepisów prawa

żywnościowego.

• Oprócz obowiązków o charakterze administracyjno-

prawnym, przewoźnik prowadzący działalność w zakresie

transportu żywności zobowiązany jest spełniać

wymagania higieniczne dotyczące zarówno

wykorzystywanej infrastruktury i sprzętu, jak i

odpowiednich procedur działania.

• Ogólne wymogi w zakresie higieny zostały określone w

Załączniku nr II do Rozporządzenia (WE) nr 852/2004

Parlamentu Europejskiego i Rady z dnia 29 kwietnia 2004

roku w sprawie higieny środków spożywczych.

• Przewoźnik zobowiązany jest ponadto

wdrażać w zakładzie system HACCP - czyli

system analizy zagrożeń i krytycznych

punktów kontroli. Zaniechanie tego podlega

karze grzywny.

• Międzynarodowe standardy zarządzania -

HACCP, ISO 22000 - określają zasady

planowania, wdrażania, funkcjonowania

oraz nadzoru nad procesami dotyczącymi

produkcji żywności i procesami pochodnymi

(takimi jak np. opakowania dla produktów

żywnościowych, transport żywności,

przechowywanie żywności, itp.).

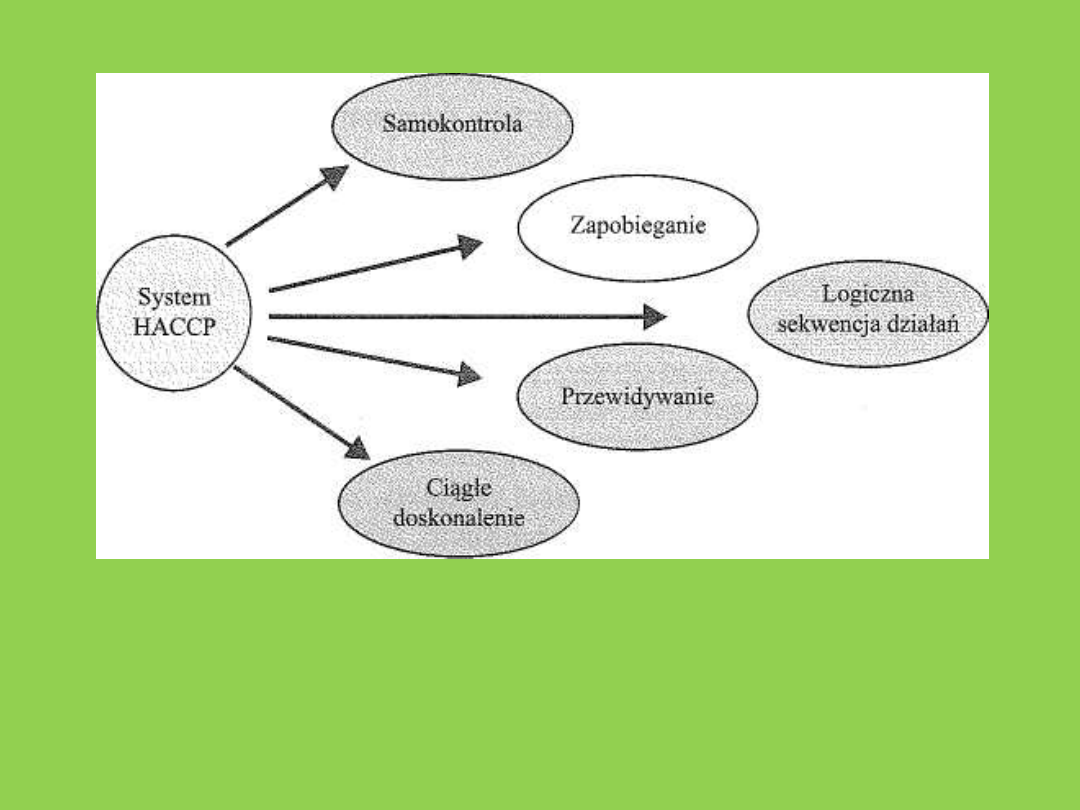

• System HACCP to system zarządzania i

dokumentowania produkcji w celu

zapewnienia bezpieczeństwa żywności. HACCP

pozwala eliminować zagrożenia już od

momentu powstania surowca po bezpieczny

produkt. Jest to system prewencyjny służący

do minimalizowania ryzyka zagrożeń

fizycznych, chemicznych i mikrobiologicznych.

Skrót HACCP pochodzi od angielskiej nazwy

Hazard Analysis Critical Control Point (Analiza

Zagrożeń i Krytyczne Punkty Kontroli).

• System ISO 22000:2005 - System

zarządzania bezpieczeństwem żywności -

Wymagania dla organizacji w całym łańcuchu

żywnościowym (ang. Food safety

management systems - Require-ments for

organizations throughout the food chain) jest

międzynarodowym standardem i łączy

wymagania systemu HACCP (zgodnego z

Codex Alimentarius) oraz Dobrych Praktyk

(Produkcyjnych, Higienicznych,

Cateringowych, Dystrybucyjnych, itp.)

Podstawowe założenia systemu zarządzania bezpieczeństwem

żywności wynikające z historycznych doświadczeń przemysłów

spożywczych na świecie:

• Początek lat 70 - liczne przypadki zatrucia jadem kiełbasianym,

grzybami po spożyciu konserw w USA skłaniają stowarzyszenia

przedsiębiorców produkcji żywności do współpracy z NASA i

laboratoriami wojskowymi w ramach programu „zero defects"

w produkcji żywności. Pierwsze efekty badań zastosowano przy

produkcji żywności dla kosmonautów.

• Rok 1975 - Światowa Organizacja Zdrowia (WHO) oficjalnie

aprobuje metodę zapewnienia bezpieczeństwa żywności

polegającą przede wszystkim na zapobieganiu zagrożeniom.

• Rok 1980 - Międzynarodowa Komisja ds. Wymagań

Mikrobiologicznych dla Żywności (ICMSF) sformułowała ogólne

zasady i definicje systemu HACCP zgodnie z ideą stosowania,

czyli: Analizą niebezpieczeństw w procesie produkcyjnym i

kontrolowaniem punktów krytycznych procesu produkcyjnego,

definiując tym samym pojęcie HACCP.

• Rok 1993 - system zostaje przyjęty przez Komisję

Kodeksu Żywnościowego (Codex Alimentarius), pojawia

się Dyrektywa Europejska, nr 93/43/EEC dotycząca

zasad higieny w branży rolno - spożywczej, tym samym

kraje Unii Europejskiej zostały zobowiązane do

wdrożenia zasad HACCP w swoich przemysłach

spożywczych.

• Rok 2004 - wdrożenie Dyrektywy Europejskiej w

ustawodawstwie polskim na mocy Rozporządzenia

Ministra Zdrowia z dnia 26 kwietnia 2004 r. w sprawie

wymagań higieniczno - sanitarnych w zakładach

produkujących lub wprowadzających do obrotu środki

spożywcze (Dz. U. nr 104, poz. 1029 z poź. zm.)

System HACCP (Hazard Analisys and Critical Control Point) to system

analizy zagrożeń i krytycznych punktów kontrolnych. Zapewnia on

bezpieczeństwo zdrowotne żywności, a kontrola finalna została

uzupełniona kontrolą całego łańcucha żywnościowego obejmującego:

• produkcję surowca,

• produkcję przetwórczą,

• pakowanie i przechowywanie

gotowego wyrobu,

• dystrybucję gotowego wyrobu,

• obrót detaliczny i spożycie.

Każde przedsiębiorstwo lub firma jest zobowiązana do opracowania własnego

zakładowego programu lub instrukcji Dobrej Praktyki Higienicznej, która jest

podstawą do wdrożenia zasad systemu HACCP. Program taki powinien

uwzględniać strukturę organizacyjną i specyfikę działalności danej firmy.

• Dobra praktyka produkcyjna - to działania które

muszą być podjęte i warunki, które muszą być

spełniane, aby produkcja żywności oraz materiałów

i wyrobów przeznaczonych do kontaktu z

żywnością odbywała się w sposób zapewniający jej

właściwą jakość zdrowotną zgodnie z

przeznaczeniem.

• Dobra Praktyka Higieniczna - to działania, które

muszą być podjęte i warunki higieniczne, które

muszą być spełniane i kontrolowane na wszystkich

etapach produkcji i transportu, aby zapewnić

bezpieczeństwo żywności.

Najistotniejsze elementy systemu HACCP to:

• Identyfikacja mogących pojawić się

zagrożeń.

• Ocena ich istotności.

• Oszacowanie ryzyka

(prawdopodobieństwa) ich

wystąpienia.

• Określenie metod ich ograniczenia.

Siedem zasad systemy HACCP

Zasada 1: Identyfikacja zagrożeń i opisanie środków

zapobiegawczych.

• Należy utworzyć zespół, który będzie odpowiedzialny za

wszystkie działania podejmowane podczas tworzenia,

wdrażania i utrzymania systemu. Sporządzić blokowy

schemat procesu technologicznego, a po jego

zweryfikowaniu wypisać wszystkie możliwe zagrożenia

biologiczne (bakterie, wirusy, pasożyty), chemiczne

(naturalne toksyny, związki chemiczne, pestycydy, metale

ciężkie, pozostałości środków myjących) i fizyczne (szkło,

metal, elementy opakowań) występujące na poszczególnych

jego etapach oraz związane ze stosowanymi surowcami,

dodatkami i materiałami. Następnie należy oszacować

istotność zagrożeń i opisać środki kontrolne umożliwiające

opanowanie zagrożeń istotnych dla bezpieczeństwa

żywności.

Zasada 2: Identyfikacja krytycznych punktów kontroli (CCP)

• Zespół HACCP powinien zidentyfikować tzw.

krytyczne punkty kontrolne (CCP), tj. wszystkie

miejsca w procesie technologicznym, w których

do zagwarantowania bezpieczeństwa żywności

jest niezbędne opanowanie (kontrola)

występujących tam zagrożeń. Do identyfikacji

CCP zaleca się stosowanie.

Zasada 3: Identyfikacja limitów krytycznych

• Dla każdego CCP należy ustalić tzw.

limity (granice) krytyczne

oznaczające takie wartości mierzalne

środków kontrolnych, których nie

można przekroczyć, ponieważ jest to

jednoznaczne z utratą

bezpieczeństwa wyrobu gotowego.

Zasada 4: Ustalenie systemu monitorowania CCP

• Każdy CCP powinien mieć ustalone

wymagania odnośnie sposobu i

częstotliwości odczytywania i

zapisywania wartości środków

kontrolnych (tzw. monitorowanie

CCP) oraz osoby odpowiedzialnej za

te działania.

Zasada 5: Określenie działań korygujących

• Należy opracować procedury działań

korygujących, które muszą być podjęte, gdy

monitorowanie wykaże przekroczenie

ustalonych granic krytycznych. Konieczne jest

także wyznaczenie osoby odpowiedzialnej za

podjęcie tych działań. Działania korygujące

powinny zawierać sposób przywrócenia

kontroli zagrożeń w CCP, a także sposób

postępowania z produktem, który został

wyprodukowany, gdy ustalone granice

krytyczne zostały przekroczone.

Zasada 6: Ustalenie procedur zapisów

• Należy opisać sposób sprawdzania

poprawności funkcjonowania

systemu. System taki, opisany w

formie procedury, może opierać się

na wynikach badań

mikrobiologicznych produktów

końcowych lub reklamacjach.

Zalecanym sposobem weryfikowania

systemu jest wykonywanie tzw.

audytów wewnętrznych systemu.

Zasada 7: Ustalenie procedur weryfikacji systemu

• Dokumentacja i zapisy systemu

HACCP stanowią dowód zapewnienia

bezpieczeństwa żywności, dlatego

należy opracować procedury

sporządzania, prowadzenia,

przechowywania i nadzorowania

wszystkich dokumentów i zapisów

systemu HACCP.

Rys. 1. Idea systemu HACCP

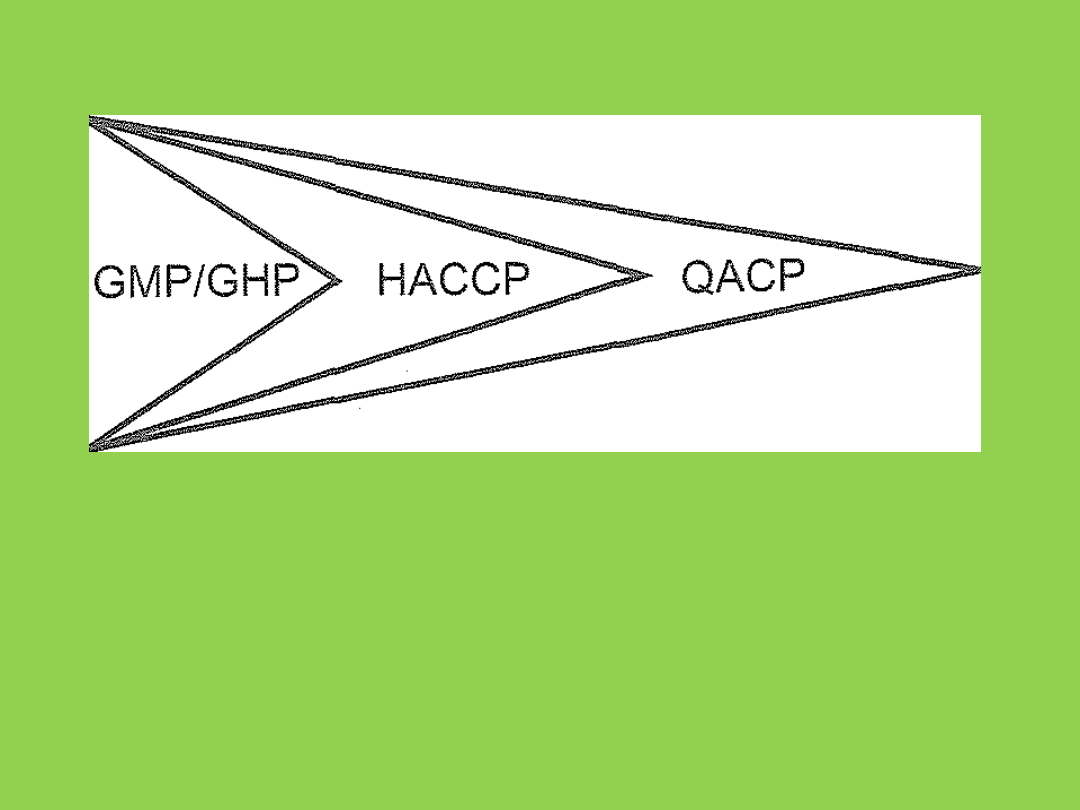

Rys. 2. Relacje między systemami zapewnienia jakości

żywności

Etapy wdrażania systemu HACCP

ETAP I: Powołać zakładowy zespół ds.

HACCP

• Zespół ds. HACCP musi składać się z osób posiadających

wiedzę związaną z działalnością produkcyjną i analityczno-

kontrolną w zakresie jakości produkcji.

• W skład zespołu wchodzi zwykle kierownik laboratorium

kontroli jakości lub analitycznego, przedstawiciele pionu

produkcyjnego i zaopatrzenia surowcowego. W przypadku

braku odpowiedniej kadry można zwrócić się o pomoc do

ekspertów zewnętrznych. Potrzebny zakres wiedzy i

kompetencji zespołu zależy głównie od zakresu

planowanego do wdrożenia systemu HACCP i typu

zagrożeń, które będą brane pod uwagę (mikrobiologiczne,

chemiczne, fizyczne). Zespół ten w pierwszej kolejności

musi zostać odpowiednio przeszkolony.

ETAP II: Zdefiniować (opisać) produkt

• Etap ten dotyczy sfery przedprodukcyjnej i produkcyjnej. Sfera

przedprodukcyjna stanowi ważny element wpływający na dalsze

działania. Jakość i czystość mikrobiologiczna, chemiczna i fizyczna

surowców wejściowych zasadniczo wpływa na przebieg procesów

produkcyjnych. W przypadkach skrajnych może je wręcz

uniemożliwiać. Na przykład do sfery przedprodukcyjnej w produkcji

mleczarskiej można zaliczyć dostarczanie mleka surowego, opakowań

oraz materiałów pomocniczych, wodę, środki transportu. Ważne jest,

aby wszystkie materiały i produkty surowe odpowiadały

wymaganiom.

• Producent powinien szczegółowo opisać swoje produkty, zwłaszcza z

punktu widzenia bezpieczeństwa. W opisie należy podać

przeznaczenie produktu, umieścić skład, charakterystykę fizyczną i

chemiczną podając odpowiednie parametry. Opis właściwości

produktu ściśle łączy się ze sferą po produkcyjną, która obejmuje

łańcuch dystrybucji towarów z magazynu fabrycznego do

ostatecznego klienta (konsumenta).

ETAP III: Określić przeznaczenie

produktu

• W tym etapie chodzi o określenie

spodziewanego przeznaczenia produktu.

Należy wiec określić, dla jakich

konsumentów jest on produkowany:

małych dzieci, noworodków, ludzi

starszych, stosujących dietę,

korzystających z żywienia zbiorowego itp.

• Drugi aspekt przeznaczenia produktu to

sposób jego przygotowania do spożycia.

ETAP IV: Sporządzić schemat technologiczny

zawierający wszystkie etapy procesu produkcyjnego

• W kolejnym etapie zespół ds. HACCP powinien sporządzić

schemat procesu produkcyjnego, który będzie obejmował

wszystkie operacje. Schemat musi uwzględniać etapy

poprzedzające i następujące po analizowanym procesie.

Musi zawierać także plan zakładu, układ pomieszczeń

produkcyjnych, magazynowych, sanitarnych i socjalnych,

układ maszyn, kierunki przemieszczania surowców i

produktów, drogi przemieszczania się pracowników.

• Szczególną uwagę należy zwracać na krzyżowanie się

dróg surowców i gotowych produktów (zakażenia

mikrobiologiczne). Warto pamiętać o podaniu jednostek

fizycznych we właściwych punktach pomiarowych (np.

kg).

ETAP V: Zweryfikować schemat

technologiczny w praktyce

• Zadaniem zespołu ds. HACCP jest potwierdzenie

zgodności schematu przepływu produkcyjnego ze

stanem faktycznym. Sprawdzenie musi dotyczyć

wszystkich stanowisk pracy i być

przeprowadzone kilka razy, aby uchwycić

wszystkie możliwe odstępstwa. Jeżeli stwierdzone

zostaną różnice to punkt 4 i 5 należy zrealizować

ponownie, aż do uzyskania zgodności. Tylko

rzeczywiście realizowany schemat przepływu

procesu produkcyjnego może być podstawą do

jego analizy, uproszczenia i modyfikacji.

ETAP VI: Sporządzić wykaz zagrożeń na każdym etapie

i wykaz środków prewencyjnych (zapobiegawczych)

• Analizę zagrożeń zależy od rejestracji wszystkich

możliwych zagrożeń w całym ciągu produkcji, od

uzyskania surowców do dystrybucji i konsumpcji.

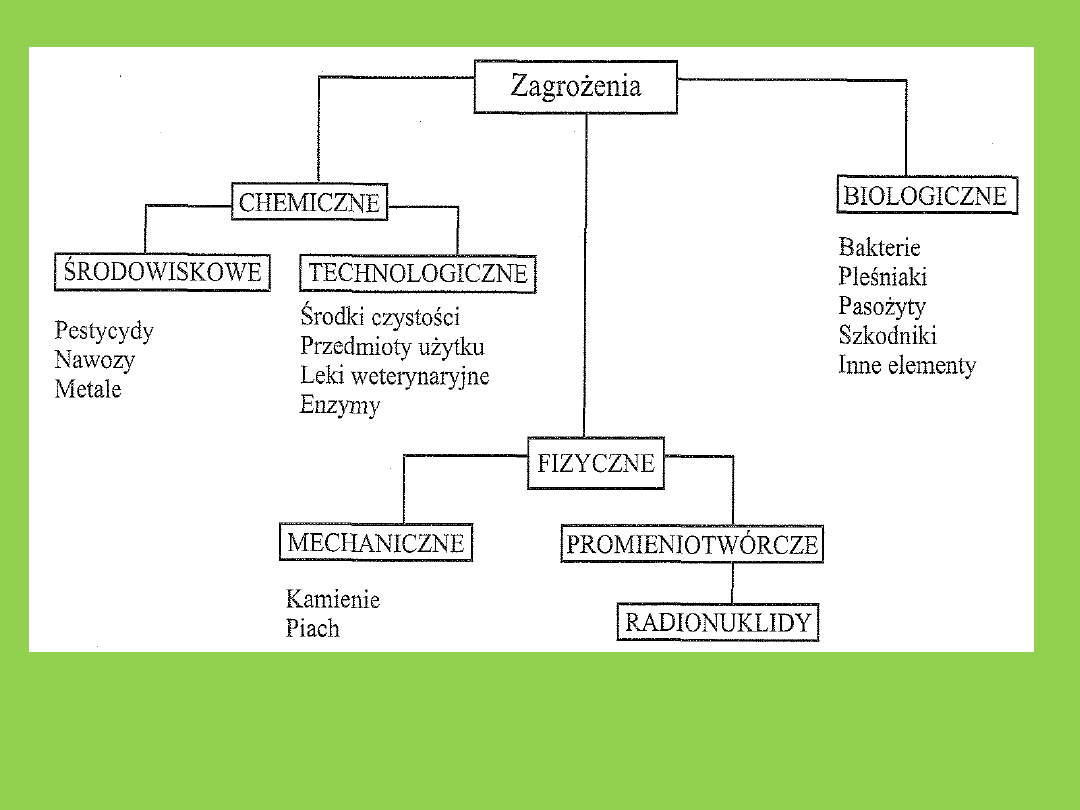

Zagrożenia należą do jednej z trzech kategorii:

o zagrożenia mikrobiologiczne (biologiczne) związane

są z obecnością mikroorganizmów, ich przeżyciem,

pomimo stosowania obróbki cieplnej lub innej i

wzrostem,

o zagrożenia chemiczne mają swoje źródło w

występowaniu szkodliwych substancji chemicznych,

w surowcach i materiałach używanych w produkcji,

o zagrożenia fizyczne - mechaniczne,

promieniotwórcze.

Rys. 3. Podział zagrożeń zdrowotnych żywności

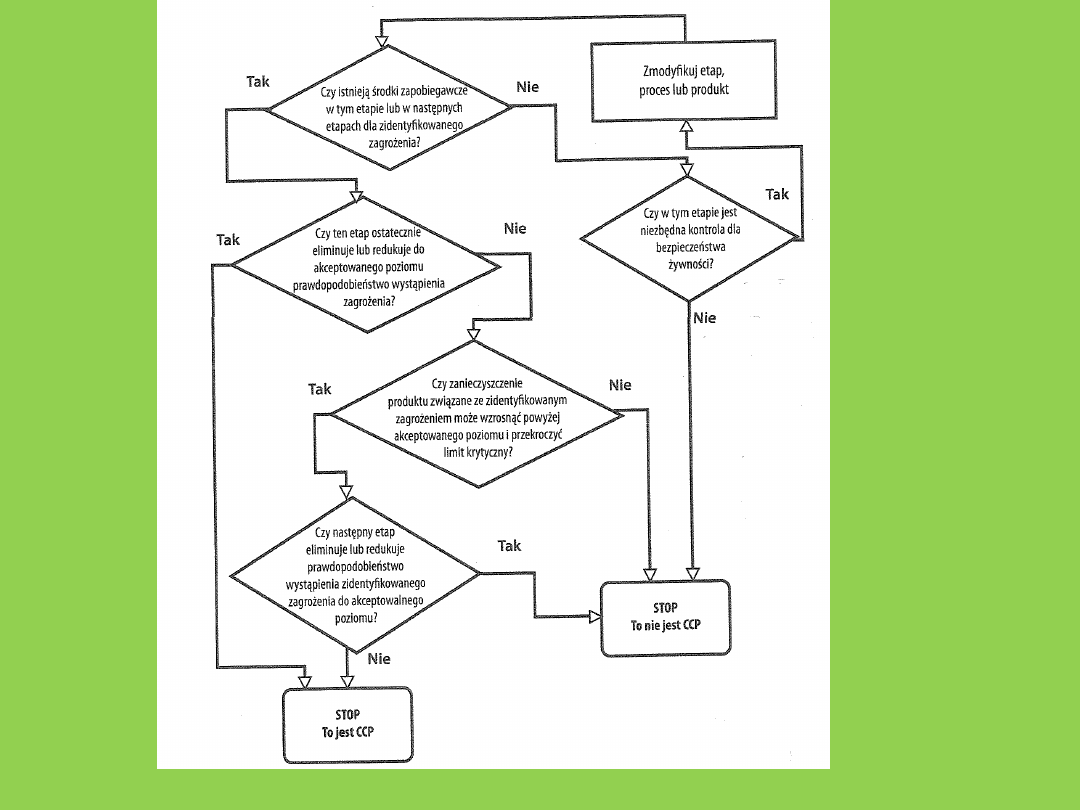

ETAP VII: Ustalić Krytyczne Punkty

Kontrolne (CCP)

• Do wyznaczenia CCP służy tzw. drzewo

decyzyjne. Jego stosowanie ma

umożliwić zespołowi HACCP

odróżnienie punktów krytycznych od

zwykłych punktów kontroli. Z

doświadczenia wynika, że istnieje silna

tendencja do ustanawiania zbyt małej

liczby CCP, co prowadzi do

uproszczenia całego systemu i w

konsekwencji do wzrostu podaży

żywności niebezpiecznej dla klienta.

Rys. 4. Algorytm decyzyjny do ustalania krytycznych punktów

kontrolnych

ETAP VIII: Dla każdego CCP ustalić limity

krytyczne parametrów i określić tolerancje

• Każdy punkt krytyczny musi mieć określone parametry kontrolne, które

będą podlegały kontroli i monitorowaniu. Rodzaj lub liczba wybranych

parametrów wartości krytycznych musi być mała, powinny one być

łatwo mierzalne.

• Parametry krytyczne będą należały do zmiennych ciągłych lub

atrybutów. Do tych ostatnich należą bardzo istotne w ocenie jakości

żywności, parametry sensoryczne. Optymalne poziomy zmiennych

ciągłych, są określone w instrukcjach technologicznych, na rożnych

etapach procesu technologicznego. Muszą one zapewnić uzyskanie

żywności, która odpowiada potrzebom klienta, przepisom, normom, a

wreszcie różnym mirom bezpieczeństwa i jakości, które są znane jako

techniczne bariery w handlu, miary sanitarne i fitosanitarne.

• Do ustalonych poziomów parametrów krytycznych, trzeba dobrać

tolerancje dolne i górne na podstawie odpowiednich przepisów lub

znajomości przebiegów zmienności procesów.

• Jeśli parametrem krytycznym są atrybuty, czyli zmienne nieciągłe,

należy możliwie jasno je opisać, w miarę możności opracować wzorce,

np. zabarwienia, zapachu, smaku, aby w możliwie maksymalnym

stopniu zobiektywizować kontrolę.

ETAP IX: Ustalić system monitorowania

dla każdego CCP

• Pomiary lub obserwacje parametrów kontrolnych w każdym

CCP muszą być zaplanowane z częstotliwością, która

gwarantuje zachowanie kontroli nad przebiegiem procesów.

Obserwacje są w wielu przypadkach prowadzone ciągle, a

w innych, w pewnych przedziałach czasowych, na próbkach

określonej wielkości. Preferowane są metody szybko dające

wynik, nawet jeśli są one mniej dokładne i precyzyjne, bo

umożliwiają zastosowanie natychmiastowych działań

korygujących lub zapobiegawczych.

• Wyniki monitorowania powinny być opracowane metodami

statystycznymi i wykorzystywane w działach naprawczych i

składowane w odpowiedniej formie i miejscu.

ETAP X: Ustalić działania korekcyjne (korygujące) w

przypadku nie spełnienia wartości parametrów

krytycznych

• Działania korygujące są podejmowane wówczas, gdy pomiar

monitorujący przebieg procesu przekracza ustalone,

dozwolone granice tolerancji. Działanie to musi spowodować

powrót do założonych parametrów na danym punkcie

kontrolnym.

• Punkty, które powstały w czasie utraty kontroli nad

procesem, muszą być poddane inspekcji i sprawdzeniu, czy

zmiany są nieodwracalne. Jeśli takie są, to produkt na tym

etapie należy zniszczyć, aby nie spowodować trudności w

dalszych etapach.

• Jeżeli zmiany są odwracalne, to produkty należy poprawić.

Konieczne jest prowadzenie dokumentacji dotyczącej

odchyleń i jej bieżące analizowanie w celu ciągłego

dokumentowania procesów.

ETAP XI: Określić zasady weryfikacji

systemu

• Procedury weryfikujące opierają się na rożnych metodach,

stosowanych z różną częstotliwością, aby upewnić się ze

system HACCP funkcjonuje prawidłowo. Weryfikacja obejmuje

przegląd całego systemu lub jego części i może dla przykładu

koncentrować się na:

• analizie zarejestrowanych odchyleń od wartości

krytycznych i zastosowanych działań korygujących,

• badaniu mikrobiologicznym, fizykochemicznym na

zgodność ze standardami,

• sprawdzaniu wiedzy personelu, np. na temat higieny,

działań korygujących,

• udziale w laboratoryjnych badaniach porównawczych lub

innych sposobach sprawdzania biegłości laboratoryjnej.

ETAP XII: Ustalić zasady tworzenia dokumentacji

systemu i przechowywania zapisów

• Dokumentacja systemu HACCP składa się z

planu, który stanowi trzon i załączników

(instrukcje higieniczne, technologiczne,

rejestry mierzonych parametrów, opisy

działań korygujących, spis działań

weryfikacyjnych). Dokumentacja musi mieć

jasną konstrukcję i umożliwiać dotarcie do

poszczególnych elementów, zapisów, kartotek

z danymi pomiarowymi. Wszelkie zmiany w

dokumentacji związane z uaktualnieniami

muszą być łatwe do wprowadzenia.

Składnikami dokumentacji są:

• analiza zagrożeń,

• procedury i zapisy ustalania CCP,

• rejestr zmian,

• protokoły z przeprowadzonych

weryfikacji,

• zapisy wyników badań.

• Wyniki badań w CCP muszą być

identyfikowane z wyrobami i

przechowywane przez rok po upływie

terminu przydatności do spożycia.

Jeżeli taki termin nie jest

deklarowany - to przez dwa lata od

daty produkcji.

Transport środków spożywczych a

zasady systemu HACCP

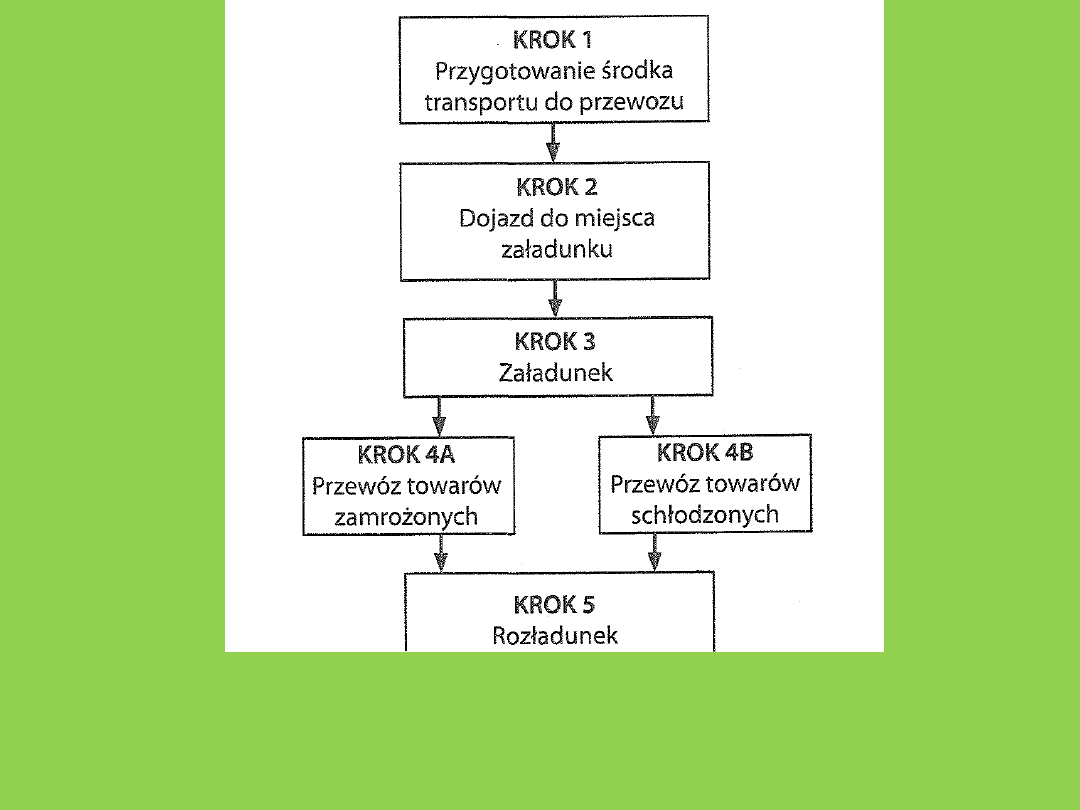

Opracowanie schematu procesu

technologicznego (ETAP IV)

• Odpowiednikiem procesu

technologicznego w

przedsiębiorstwie produkującym

przetwarzającym) żywność, w

przedsiębiorstwie transportowym,

jest proces spedycji, rozumiany w

węższy sposób jako:

• załadunek,

• przewóz,

• rozładunek towarów.

Opracowując jednak kompleksowy system HACCP

lepiej jest przyjąć schemat szerszy – pięcioetapowy

obejmujący:

• przygotowanie środka transportu

(krok 1),

• dojazd do miejsca załadunku (krok 2),

• załadunek (krok 3),

• przewóz (produktów):

–

zamrożonych (krok4a),

–

schłodzonych (krok 4b),

• rozładunek (krok 5).

Rys. 5. Schemat procesu spedycji

• W przypadku przedsiębiorstw produkcyjnych, po

opracowaniu procesu technologicznego,

wymagana jest weryfikacja schematu na

rzeczywistej linii technologicznej (ETAP V).

Schemat procesu spedycji jest prosty, więc można

uznać, że jest „odpisany” z rzeczywistości.

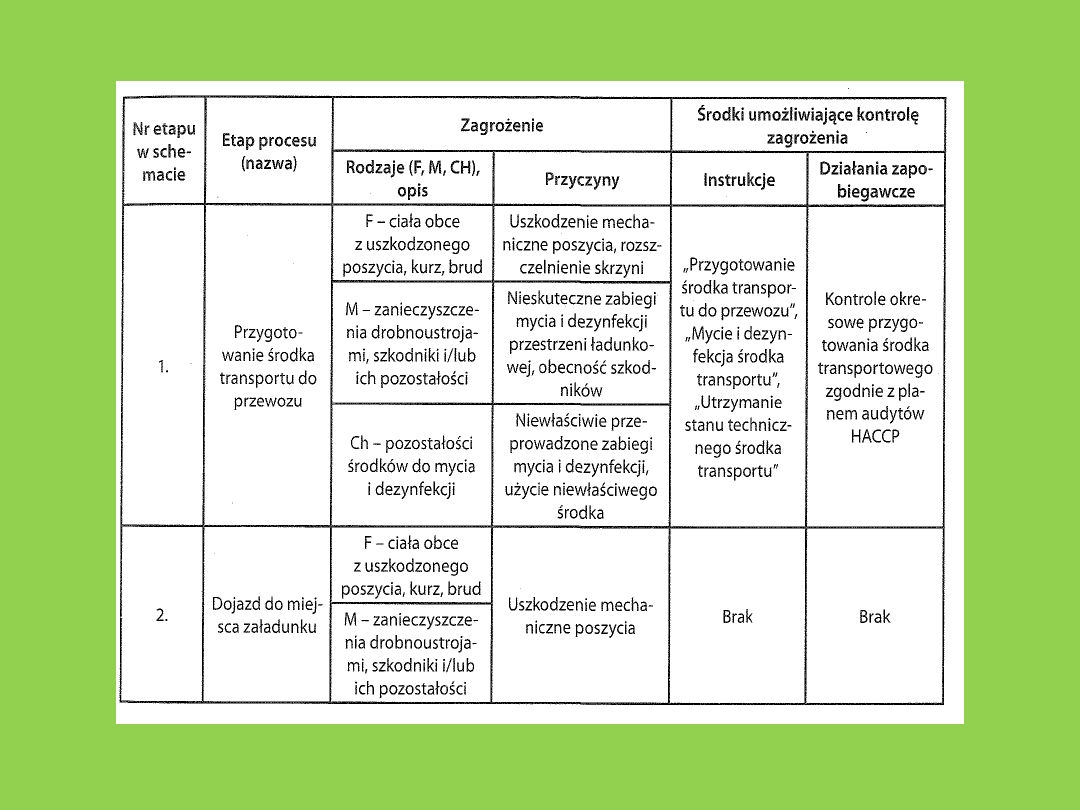

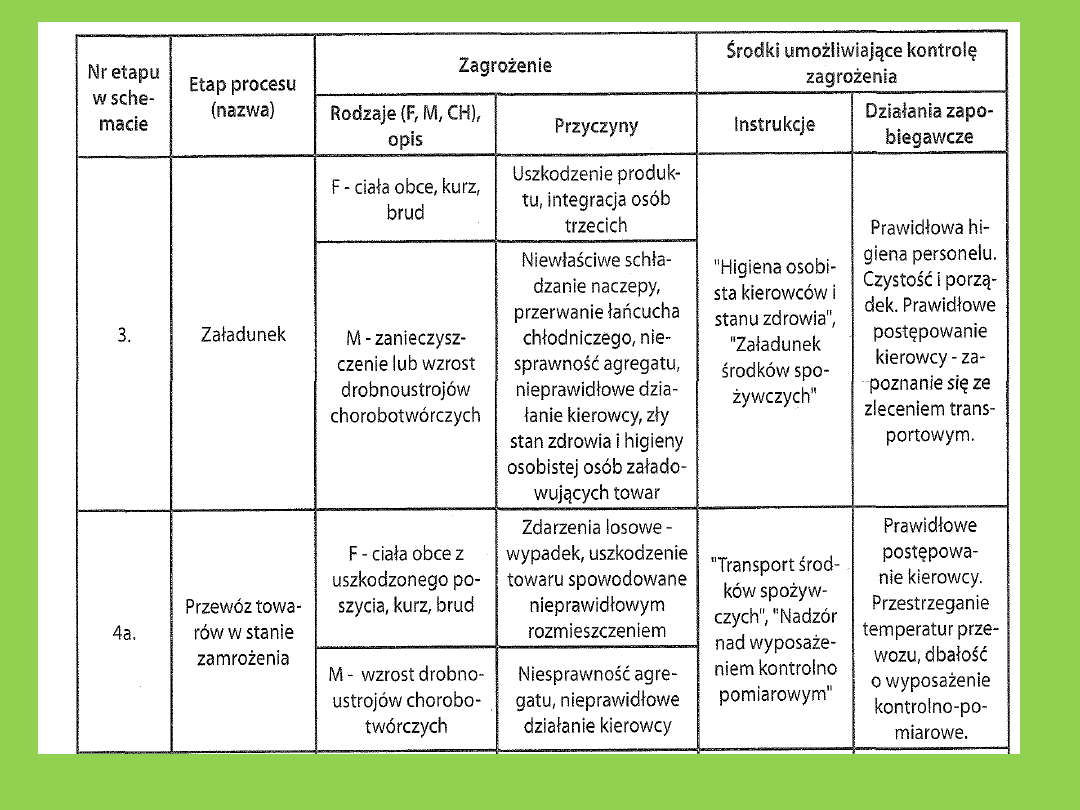

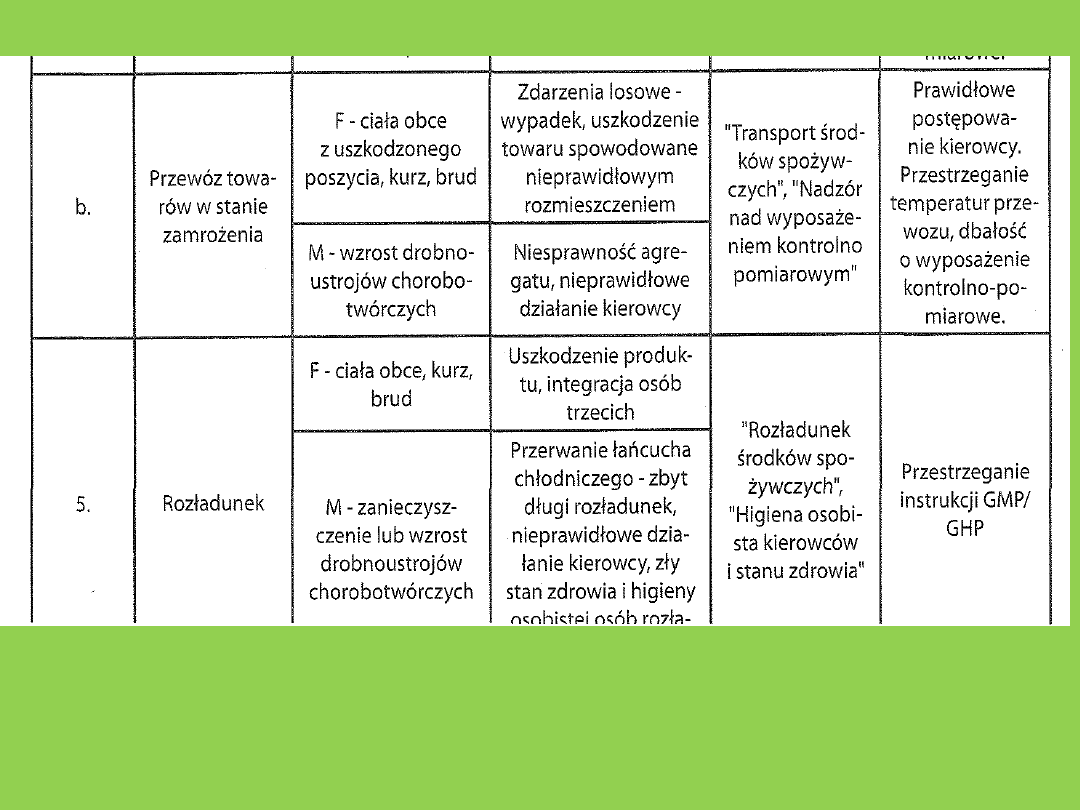

• Lista wszystkich ewentualnych zagrożeń oraz

środków kontroli (ETAP VI - Zasada 1) Dla każdego

etapu procesu spedycji dokonać należy

identyfikacji potencjalnych zagrożeń, wskazać ich

przyczyny, określić środki umożliwiające kontrolę

zagrożenia.

W obrocie żywnością, a więc również w transporcie,

najbardziej prawdopodobne kategorie zagrożeń jakości

zdrowotnej żywności, to:

• mikrobiologiczne (ozn. M), wynikające z

nadmiernej ilości bakterii chorobotwórczych,

• chemiczne (ozn. Ch) - pozostałości środków

ochrony roślin w warzywach i owocach,

pozostałości hormonów i leków

weterynaryjnych w mięsie lub mleku,

pozostałości środków do mycia i dezynfekcji w

pomieszczeniach produkcyjnych i

magazynowych(transportowych),

• fizyczne (ozn. F) - zabrudzenia, kurz,

zanieczyszczenia odchodami szkodników itp.

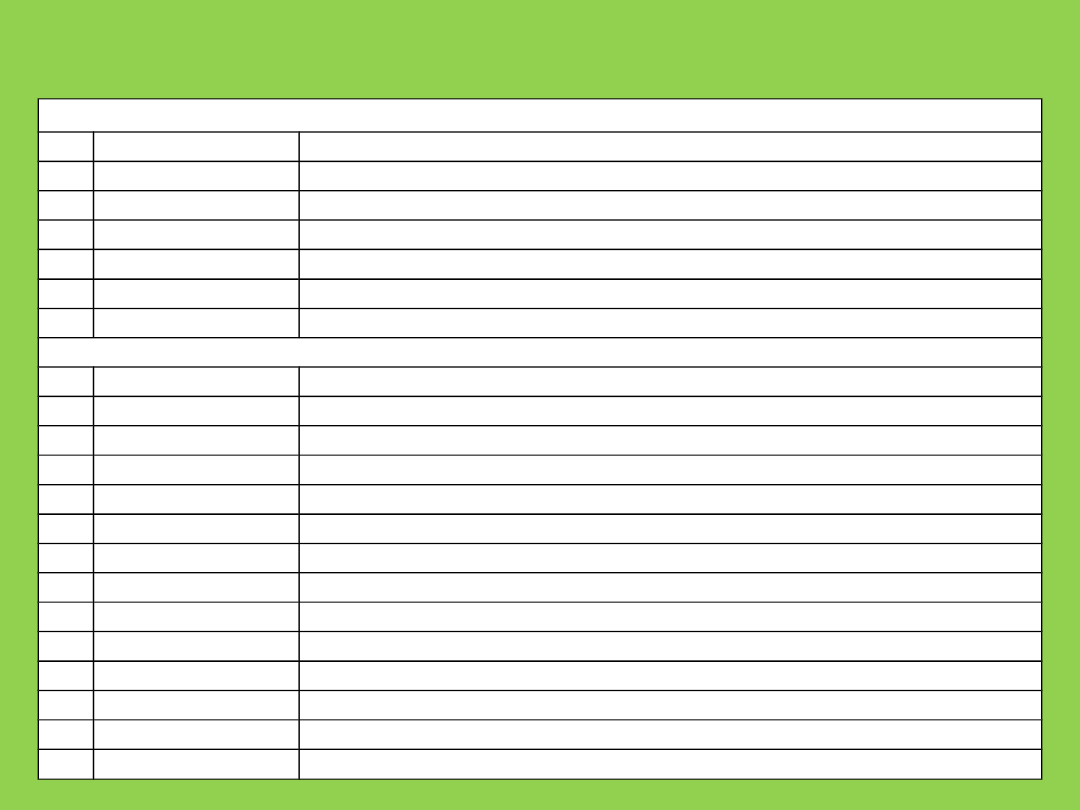

Tabela 1. Arkusz identyfikacji zagrożeń i środków kontroli [36]

Określenie Krytycznych Punktów Kontroli

(ETAP VII - Zasada 2)

• Aby wyznaczyć KPK (CCP) dla procesu spedycji żywności

mrożonej i schładzanej należy stworzyć drzewko decyzyjne.

Jednak w omawianym przypadku jest ono uproszczone, gdyż

zwykle krytycznym punktem kontroli jest temperatura w etapie

przewozu w warunkach chłodniczych (w stanie zamrożonym lub

schłodzonym).

• Wartości krytyczne temperatury (Zasada 3) chłodniczego

magazynowania i transportu wynikają np. z wytycznych umowy

ATP (Umowa o międzynarodowych przewozach szybko psujących

się artykułów żywnościowych i o specjalnych środkach transportu

przeznaczonych do tych przewozów). Przykładowo temperatura

magazynowania (transportu) chłodniczego produktów mrożonych

nie powinna być wyższa niż minus 18°C, a produkty mleczne

zaleca się magazynować (transportować) w temperaturze ok.

4°C. Granicę tolerancji można przyjąć jako ± 1°C.

System monitorowania KPK, ustalenie działań

korygujących, ustalenie procedur weryfikacji

• Monitorowanie (Zasada 4) wiąże się z

prowadzeniem obserwacji i pomiarów

pozwalających na szybkie wykrywanie w

każdym z ustalonych punktów krytycznych,

odchyleń poza przyjęte granice tolerancji. W

przypadku dużych samochodów i naczep z

zabudową chłodniczą wymagany jest

monitoring ciągły z użyciem urządzeń

rejestrujących temperaturę w komorze

ładunkowej. Do tego typu urządzeń należą

rejestratory temperatur.

Działania korygujące (Zasada 5) powinny być

podejmowane po przekroczeniu wartości krytycznej

dla danego punktu i powinny obejmować:

• sposoby przywracania kontroli nad KPK

(naprawa agregatu chłodniczego,

regulacja temperatury),

• sposób postępowania z „niepewnym”

produktem spożywczym (co zrobić z

niewłaściwie

przechowywanym/transportowanym

artykułem)

• Właściwe procedury weryfikacji (Zasada 6)

obejmują audyty wewnętrzne oraz

zewnętrzne firmy transportującej żywność

oraz szkolenia pracowników. Tylko

wyspecjalizowana kadra może efektywnie

zarządzać systemem HACCP.

Dokumentacja HACCP w przedsiębiorstwie

transportowym (Zasada 7)

• Dokumentacja HACCP stanowi siódmą zasadę systemu HACCP i

zaleca się, aby miała formę księgi. W niej powinno ująć się

politykę firmy i przy zapewnieniu bezpieczeństwa zdrowotnego

produkowanej żywności, dokumenty, które są związane z

powołaniem zespołu ds. HACCP, opisane drzewko decyzyjne i

wszystkie dokumenty, które dotyczą poszczególnych etapów

wdrażania systemu. Księga jest deklaracją, ma charakter

ogólny, z niej powinny wynikać procedury, a z kolei do każdej z

procedur powinny być przypisane części instrukcji dla

poszczególnych stanowisk lub instrukcji technologicznych.

Instrukcje określają konkretnie, co ma robić pracownik na tym

stanowisku. Jako załączniki powinny się tam znaleźć formularze

do wypełniania przez pracownika, ewentualnie także

harmonogramy określające częstotliwość poszczególnych

czynności.

Tabela 2. Lista procedur, instrukcji i załączników z „Księgi HACCP"

przedsiębiorstwa transportującego żywność w warunkach chłodniczych

Lista procedur

1.

Procedura 01

"Postępowanie z żywnością o niewłaściwej jakości zdrowotnej"

2.

Procedura 02

"Nadzór nad dokumentacją"

3.

Procedura 03

"Monitorowanie KPK(CCP)"

4.

Procedura 04

"Działania korygujące i zapobiegawcze"

5.

Procedura 05

"Reklamacje"

6.

Procedura 06

"Audit systemu HACCP"

7.

Procedura 07

"Nadzór nad wyposażeniem kontrolno-pomiarowym"

Lista instrukcji

1.

Instrukcja nr 1

"Higiena osobista kierowców"

2.

Instrukcja nr 2

"Stan zdrowia kierowców"

3.

Instrukcja nr 3

"Mycie i dezynfekcja rąk"

4.

instrukcja nr 4

"Higieniczne korzystanie z WC"

5.

Instrukcja nr 5

"Utrzymanie stanu technicznego środka transportu"

6.

Instrukcja nr 6

"Mycie i dezynfekcja pomieszczeń socjalnych i sanitarnych"

7.

Instrukcja nr 7

"Przygotowanie środka transportu do przewozu"

8.

Instrukcja nr 8

"Mycie i dezynfekcja środka transportu"

9.

Instrukcja nr 9

"Załadunek środków spożywczych"

10. Instrukcja nr 10

"Transport środków spożywczych"

11. Instrukcja nr 11

"Higiena na stanowisku pracy"

12. Instrukcja nr 12

"Rozładunek środków spożywczych"

13. Instrukcja nr 13

"Szkolenia"

14. Instrukcja nr 14

"Przyjęcie urzędowej kontroli i osób wizytujących zakład"

Lista załączników

1.

Załącznik nr 1

"Rejestr badań lekarskich kierowców"

2.

Załącznik nr 2

"Ocena stanu technicznego środka transportu"

3.

Załącznik nr 3

"Rejestr kontroli zabiegów mycia i dezynfekcji pomieszczeń

socjalno-sanitarnych"

4.

Załącznik nr 4

"Rejestr kontroli mycia i dezynfekcji środków transportu"

5.

Załącznik nr 5

"Rejestr szkolenia wewnętrznego pracowników"

6.

Załącznik nr 6

"Karta szkolenia pracowników"

7.

Załącznik nr 7

"Wykaz środków myjących i dezynfekujących"

Zasady dobrej praktyki transportowej w oparciu o

system HACCP

• Każde przedsiębiorstwo lub firma jest zobowiązana do

opracowania własnego zakładowego programu lub

instrukcji Dobrej Praktyki Higienicznej, która jest

podstawą do wdrożenia zasad systemu HACCP.

• Program taki powinien uwzględniać strukturę

organizacyjną i specyfikę działalności danej firmy.

Wszystkie stosowane w firmie techniki i metody pracy

oraz zalecenia dotyczące higieny powinny być opisane

za pomocą odpowiednich procedur lub instrukcji.

Praktyki te dotyczą m.in. pomieszczeń, maszyn i

urządzeń, zaopatrzenia w wodę, pozyskiwania

surowców, mycia, usuwania odpadów, higieny

osobistej, szkolenia personelu i inne.

GHP - Good Hygiene Practice - Dobra Praktyka

Higieniczna - działania, które muszą być podjęte j

warunki higieniczne, które muszą być spełniane i

kontrolowane na wszystkich etapach produkcji lub

obrotu, aby zapewnić bezpieczeństwo żywności.

Wszystkie stosowane w firmie techniki i metody pracy

oraz zalecenia dotyczące higieny powinny być opisane

za pomocą odpowiednich procedur lub instrukcji.

Procedury i instrukcje dotyczące Dobrej Praktyki

Higienicznej powinny być ściśle przestrzegane przez

wszystkich pracowników.

Główne zasady funkcjonowania transportu:

• zapewnienie, aby transport wyrobów gotowych, zużytych

opakowań, odpadów itp. był rozdzielony i nie krzyżował się,

• zachowanie czystości środków transportu oraz pojemników i

opakowań (systematyczne mycie

i dezynfekcja),

• zapewnienie możliwie krótkiego czasu transportu,

• zabezpieczenie przed ubytkami i zanieczyszczeniem żywności,

• zachowanie, tam gdzie to niezbędne, odpowiedniej temperatury

podczas transportu,

• zapewnienie, jeśli to niezbędne, unifikacji środków transportu oraz

pojemników transportowych,

• zapewnienie właściwej ochrony przewożonych produktów przed

ewentualnymi wtórnymi

zanieczyszczeniami mikrobiologicznymi, fizycznymi i

chemicznymi, wynikającymi z reinfekcji,

a także możliwością namnażania się drobnoustrojów,

• zapewnienie, że środki transportu, jak również pojemniki i

opakowania, nie grożą zanieczyszczeniem żywności.

Dobre praktyki w transporcie to również:

• Używanie urządzeń podnoszących w terminalach bagażowych.

• Używanie do transportu bagażu półotwartych kontenerów.

• Umieszczanie odpowiednich etykiet na bagażu, który zgodnie z oceną

ryzyka jest zbyt ciężki.

• Używanie urządzeń które wykonują cały transport bagażu w wąskim

luku bagażowym samolotu bez konieczności przemieszczania ręcznego.

• Używanie (kartonowych) arkuszy ślizgowych podczas załadunku i

rozładunku kontenerów.

• Używanie „zrzucających” przenośników taśmowych („shooting"

conveyer belts) do załadunku kontenerów.

• Używanie urządzenia do mechanicznego przechylania, aby opróżnić

załadowany kontener z towarów/toreb.

• Paletowanie towarów zamiast ich ręcznego załadunku na statek.

• Używanie wielkich worków (typu „big bags"), których nie można

podnieść ręcznie.

„Żywność wysokiego ryzyka” – żywność, która ze względu na swój skład ułatwia wzrost

i rozwój niebezpiecznej i potencjalnie niebezpiecznej mikroflory. Żywność ta nie jest

poddawana dalszej obróbce termicznej i przetwarzaniu, która by dezaktywowała

mikroorganizmy patogenne przed procesem konsumpcji. Do żywności wysokiego ryzyka

zaliczamy:

• skorupiaki zarówno surowe jak i gotowane

• ryby, po obróbce termicznej i surowe

• mięso surowe i przetwory po obróbce termicznej

• drób i przetwory po obróbce termicznej

• potrawy/produkty schładzane i/lub zamrażane po

obróbce termicznej („cook and chill”, „cook and freeze”)

• sosy i buliony

• mleko i przetwory mleczne

• potrawy na bazie jaj

• gotowany ryż i makarony

• żywność, która zawiera w swym składzie jeden lub więcej

wymienionych powyżej składników.

W przypadku konsumentów z obniżoną

odpornością (noworodki, osoby

starsze, pacjenci w szpitalach), za

żywność wysokiego ryzyka należy

uważać każdą żywność z wyjątkiem

cukru i soli.

„Strefa niebezpiecznych

temperatur” – taki zakres

temperatur, w którym większość

patogennych mikroorganizmów może

rosnąć i rozmnażać się w żywności.

Zakres ten wynosi: 5,5–63°C.

Dziękuję za uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Najistotniejsze elementy systemu HACCP to:

- Slide 12

- Slide 13

- Zasada 2: Identyfikacja krytycznych punktów kontroli (CCP)

- Zasada 3: Identyfikacja limitów krytycznych

- Zasada 4: Ustalenie systemu monitorowania CCP

- Zasada 5: Określenie działań korygujących

- Zasada 6: Ustalenie procedur zapisów

- Zasada 7: Ustalenie procedur weryfikacji systemu

- Slide 20

- Slide 21

- Slide 22

- ETAP I: Powołać zakładowy zespół ds. HACCP

- ETAP II: Zdefiniować (opisać) produkt

- ETAP III: Określić przeznaczenie produktu

- Slide 26

- ETAP V: Zweryfikować schemat technologiczny w praktyce

- Slide 28

- Slide 29

- ETAP VII: Ustalić Krytyczne Punkty Kontrolne (CCP)

- Slide 31

- Slide 32

- ETAP IX: Ustalić system monitorowania dla każdego CCP

- Slide 34

- ETAP XI: Określić zasady weryfikacji systemu

- Slide 36

- Składnikami dokumentacji są:

- Slide 38

- Slide 39

- Opracowanie schematu procesu technologicznego (ETAP IV)

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Tabela 1. Arkusz identyfikacji zagrożeń i środków kontroli [36]

- Slide 46

- Slide 47

- Określenie Krytycznych Punktów Kontroli (ETAP VII - Zasada 2)

- Slide 49

- Slide 50

- Slide 51

- Dokumentacja HACCP w przedsiębiorstwie transportowym (Zasada 7)

- Slide 53

- Slide 54

- Zasady dobrej praktyki transportowej w oparciu o system HACCP

- Slide 56

- Główne zasady funkcjonowania transportu:

- Dobre praktyki w transporcie to również:

- Slide 59

- Slide 60

- Slide 61

- Slide 62

Wyszukiwarka

Podobne podstrony:

System HACCP oraz GHP

k4wyklad Kontrola wewnętrzna system HACCP oraz systemy BRC IFS

k4wyklad Kontrola wewnętrzna system HACCP oraz systemy BRC IFS

DOSKONALENIE SYSTEMU ZARZĄDZANIA BEZPIECZEŃSTWEM ŻYWNOŚCI HACCP, GHP, GMP (ARTYKUŁ)

GHP, GMP, HACCP, ISO 9001, ISO 22000 Materiały na kolokwium

07.PROTOKÓŁ SZKOLENIA ZEWNĘTRZNEGO PRACOWNIKÓW, GHP GMP ISO HACCP

09.Karta kontroli wewnętrznej b, GHP GMP ISO HACCP

00.Spis instrukcji, GHP GMP ISO HACCP

Zapisy wykonywanych czynności, GHP GMP ISO HACCP

GHP – Good Hygienic Practice, GHP GMP ISO HACCP

Standardy jakościowe w UE - bezpieczeństwo żywności, GHP GMP ISO HACCP

00.Strona tytułowa, GHP GMP ISO HACCP

zarzadzanie jakoscia wyklad, GHP GMP ISO HACCP

więcej podobnych podstron