Lek. Wet. Alicja Migowska-Calik

Katedra Weterynaryjnej Ochrony Zdrowia Publicznego

UWM w Olsztynie

Art. 76 Konstytucji RP nakłada na

władze publiczne obowiązek ochrony

konsumentów przed działaniami

zagrażającymi ich zdrowiu;

Art. 68 pkt. 4 obowiązek zwalczania

chorób epidemicznych i zapobiegania

negatywnym skutkom degradacji

środowiska

bezpieczeństwo żywności

Bezpieczeństwo żywności

W świetle ustawy

bezpieczeństwo

żywności

- jest to ogół warunków, które muszą

być spełnione i działań, które muszą

być podejmowane na wszystkich

etapach produkcji i obrotu żywnością

oraz środkami żywienia zwierząt

gospodarskich w celu zapewnienia

zdrowia i życia człowieka.

Bezpieczeństwo żywności

Ustawa o Bezpieczeństwie Żywności i Żywienia

– ramowy podstawowy krajowy akt prawny

regulującym wymagania dla zapewnienia

bezpieczeństwa żywności i żywienia

Przepisy ustawy dostosowane są do przepisów

wspólnotowych

Transponuje ona na grunt krajowy podstawowe

regulacje zawarte w dyrektywach unijnych;

regulacje szczegółowe – w rozporządzeniach

wykonawczych (właściwy minister)

178 / 2002

Zmiana podejścia do bezpieczeństwa

żywności

„zasada ostrożności” – podejście do

zarządzania ryzykiem zastosowanego w

warunkach naukowej niepewności,

Uwzględnia ono potrzebę działania w

konfrontacji z potencjalnym ryzykiem,

bez oczekiwania na wynik badań

naukowych.

Rozporządzenie 852 / 2004

Rozporządzenie (WE) nr 852/2004

Parlamentu Europejskiego i Radyz dnia 29

kwietnia 2004 r. w sprawie higieny środków

spożywczych

Artykuł 3 - Obowiązki ogólne

„Przedsiębiorstwa sektora spożywczego

zapewniają, że na wszystkich etapach

produkcji, przetwarzania i dystrybucji

żywności odbywających się pod ich kontrolą,

spełniane są właściwe wymogi higieny

ustanowione w niniejszym rozporządzeniu”

BEZPIECZEŃSTWO

ŻYWNOŚCI

Wewnętrzna (w zakładzie; HACCP, GHP, GMP)

i zewnętrzna (PIS, IW, IJHARS) kontrola jakości

zdrowotnej żywności;

Przestrzeganie zasad higieny przy

pozyskiwaniu, przetwarzaniu i obrocie

żywnością;

Obok krajowych systemów nadzoru jako

członek UE tworzymy RASFF

Mimo tego każdego roku odnotowuje się

kilkadziesiąt tysięcy zatruć pokarmowych.

Od strony prawnej:

Prawo żywnościowe to przepisy ustawowe,

wykonawcze i administracyjne regulujące

sprawy żywności, jej bezpieczeństwo, zarówno

na poziomie Wspólnoty, jak i na poziomie

krajowym, obejmujące

wszystkie etapy

produkcji, przetwarzania i dystrybucji

żywności oraz paszy

produkowanej dla

zwierząt hodowlanych lub używanej do

żywienia zwierząt hodowlanych.

Zadaniem prawa żywnościowego jest

zapewnienie wysokiego poziomu

ochrony

zdrowia i życia ludzi oraz ochrona interesów

konsumentów

. Stanowi ono podstawę do

dokonywania świadomego wyboru spożywanej

żywności.

Główne zasady prawa żywnościowego to:

1. odpowiedzialność za bezpieczeństwo żywności

została nałożona na wszystkie podmioty

działające w sektorze żywnościowym;

2. niebezpieczna żywność lub pasza muszą

zostać natychmiast wycofane z rynku;

3. żywność oraz jej składniki, a także pasze

muszą być możliwe do zidentyfikowania, czyli

musi istnieć możliwość ustalenia miejsca

pochodzenia (włączając producenta

pierwotnego);

4. łańcuch żywnościowy musi być rozpatrywany

jako całość.

Podkreśla się, iż wysoki poziom

bezpieczeństwa żywności musi być zapewniony

na wszystkich etapach łańcucha

żywnościowego, zaczynając od produkcji

pierwotnej, a na konsumencie kończąc.

Wysoki poziom

bezpieczeństwa żywności lub

pasz :

ZASTOSOWANIE ŚRODKÓW

ZAPOBIEGAWCZYCH:

Wyeliminowanie

lub

zredukowanie

zagrożenia

Niedopuszczenie

do wzrostu

poziomu

zagrożenia

Zapobieżenie

zanieczyszczeniu

wtórnemu

ZAGROŻENIA BIOLOGICZNE

Do najistotniejszych zagrożeń występujących w tej

grupie należą zagrożenia spowodowane

obecnością:

bakterii

pleśni, grzybów pleśniowych

wirusów

mikroorganizmy te są przyczyną występowania po

spożyciu żywności dwóch rodzajów schorzeń:

zatruć pokarmowych: główną przyczyną jest

obecność toksyn wytwarzanych przez

mikroorganizmy

zakażeń pokarmowych: wywołanych obecnością w

żywności bakterii i produktów przemiany materii.

ZAGROŻENIA BIOLOGICZNE

Występowanie mikroorganizmów żywności może być

wynikiem:

obecności w surowcach: zarówno w skutek skażenia

pierwotnego, jak i zakażeń wtórnych będących wynikiem

niewłaściwych warunków przechowywania i transportu

namnażania: głównie podczas przechowywania w

niewłaściwej temperaturze przez zbyt długi okres

przeżycia: zbyt niskiej temperatury i czasu obróbki

wtórnego zakażenia: przeniesienia mikroorganizmów

surowców lub zanieczyszczenia powierzchni przez

pracowników oraz będące wynikiem obecności owadów i

gryzoni

ZAGROŻENIA CHEMICZNE

Stanowią wszystkie substancje chemiczne, które

wprowadzone do organizmu człowieka, po przekroczeniu

dopuszczalnego poziomu mogą powodować stany

zatrucia chemicznego.

zanieczyszczenia chemiczne występują w związku z ich

naturalną obecnością w środowisku oraz są wynikiem

działalności człowieka. Działalność ta związana jest

nieodłącznie z rozwojem przemysłu, chemizacją

rolnictwa, stosowaniem nowoczesnych technologii i

metod agrotechnicznych.

Zapobieganie tego typu zagrożeniom polega wszystkim

na wykorzystywaniu do produkcji surowców ze znanych

źródeł (stali, sprawdzeni dostawcy, atesty PZH) oraz

prowadzeniu zabiegów mycia i dezynfekcji zgodnie z

zasadami GHP i GMP.

Zagrożenia chemiczne można podzielić na cztery kategorie:

powstające z surowców:

środki ochrony roślin (warzywa, owoce –

azotyny, azotany dodawane jako środki konserwujące), mikotoksyny –

naturalne toksyny wytwarzane przez grzyby pleśniowe (np. aflatoksyna,

ochratoksyna), metale ciężkie z roślin uprawianych w rejonach o dużym

skażeniu środowiska (szczególnie rtęć, ołów, kadm, arsen które wg

dotychczasowej wiedzy nie spełniają w ustroju żadnych funkcji i nawet

niewielkie ilości są szkodliwe dla organizmu człowieka), pozostałości

leków weterynaryjnych w tkankach zwierząt rzeźnych.

powstające z procesu technologicznego:

pozostałości środków myjących i

dezynfekcyjnych, środków do konserwacji urządzeń, używanie w

procesach smażenia „przepalonych” olejów (wielopierścieniowe

węglowodory aromatyczne WWA), niewłaściwe dawkowanie dodatków do

żywności.

powstające od pracowników:

zanieczyszczenie żywności w skutek

niewłaściwej higieny rąk, wykonywanie prac ze środkami chemicznymi

przy niezabezpieczonej żywności, niewłaściwe stosowanie dodatków do

żywności.

powstające z otoczenia:

przedostanie się do żywności skroplin,

prowadzenie prac remontowych przy niezabezpieczonej żywności,

substancje dodatkowe nieuzasadnione technologicznie lub substancje

dodawane w celu ukrycia niewłaściwej jakości lub zafałszowania

ZAGROŻENIA FIZYCZNE

Najczęściej występujące w żywieniu

zbiorowym zagrożenia zdrowotne

związane są z nieodpowiednim stanem

technicznym narzędzi stosowanych do

produkcji oraz nieprzestrzeganiem

przez pracowników podstawowych

zasad higieny. Zagrożenia fizyczne

związane są z obecnością ciał obcych w

żywności, które mogą spowodować

następstwa zdrowotne np. uszkodzenie

i poranienie przełyku, jamy ustnej.

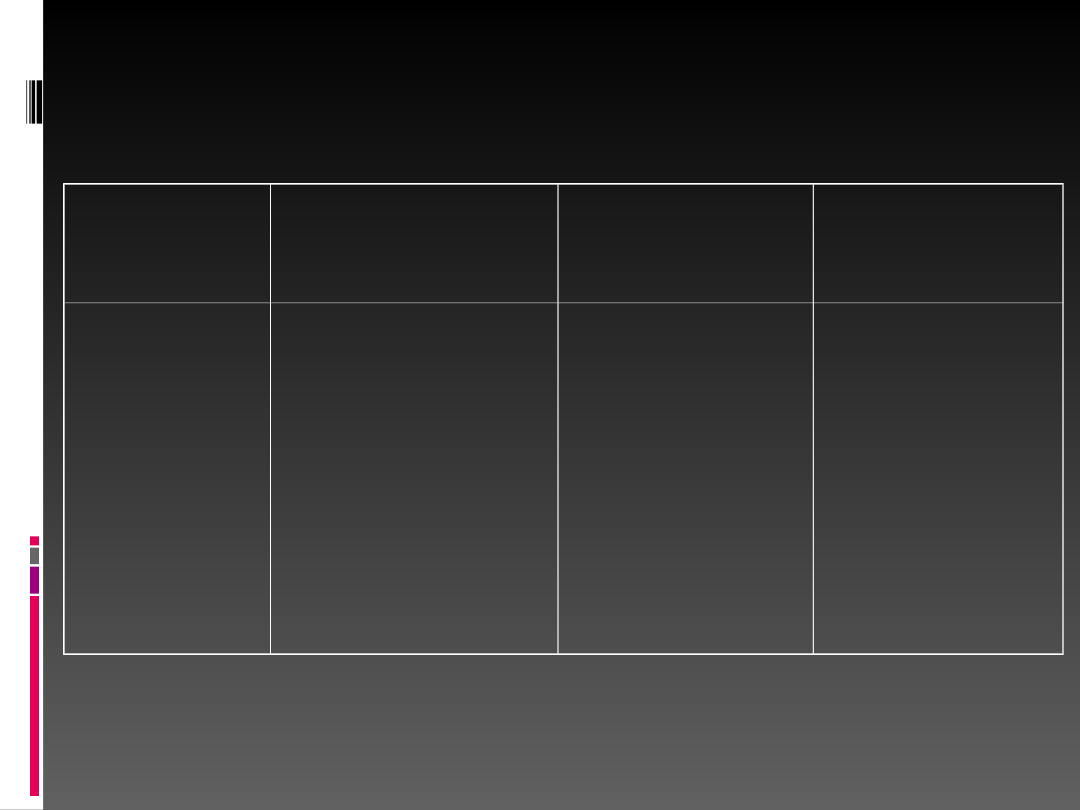

SUROWCE

PROCESY

PRODUKCJI

PRACOWNIC

Y

STAN

SANITARNY

ZAKŁADU

KAMIENIE

PIASEK

PESTKI

ŁUPINY

SZNUREK

ODŁAMKI SZKŁA

CZĘŚCI

NARZEDZI

DRZAZGI

PLASTIK

WŁOSY

GUZIKI

BIŻUTERIA

NIEDOPAŁKI

SZKŁO Z

LAMP

TYNK

FARBA

ODCHODY

GRYZONI

SZKODNIKI

OWADY

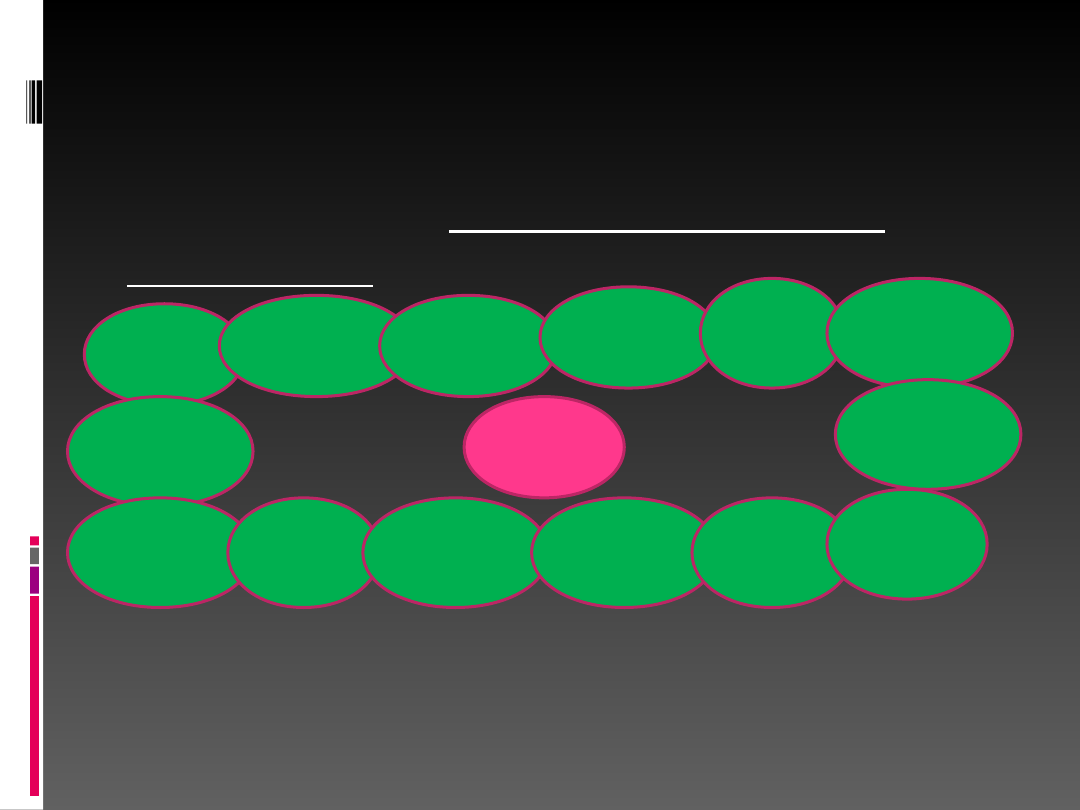

GHP I GMP w produkcji

żywności

Odnosi się do wszelkiego rodzaju

produktów

GMP

DP

hodowlan

a

i rolnicza

DP

zaopatrzeni

owa

DP

magazyno

wa

DP

laboratoryj

na

DP

technicz

na

DP

technologic

zna

DP

higieniczna

DP

projektowa

DP

budowlana

DP

spedycyj

na

DP

marketingo

wa

DP obrotu

towaroweg

o

DP

cateringo

wa

DP

szkolenio

wa

GMP - Zbiór zasad, wynikających z

doświadczenia, których przestrzeganie

gwarantuje, że wyprodukowane wyroby

spełnią ustalone wymagania jakościowe;

Działania, które muszą być podjęte i warunki,

które muszą być spełnione, aby produkcja

żywności oraz materiałów i wyrobów

przeznaczonych do kontaktu z żywnością

odbywały się w sposób zapewniający właściwą

jakość zdrowotną zgodnie z przeznaczeniem;

GHP – działania, które muszą być podjęte i

warunki higieniczne, które muszą być

spełnione i kontrolowane na wszystkich

etapach produkcji lub obrotu, aby zapewnić

bezpieczeństwo żywności;

GMP

GMP

GHP

GHP

Wartość

odżywcza

Właściwości

sensoryczne

Właściwości

funkcjonalne

bezpieczeńs

two

JAKOŚĆ ZDROWOTNA ŻYWNOŚCI

GMP / GHP – wymaga, aby każdy aspekt produkcji

żywności był z góry zdefiniowany, wyszczególnione

środki były dostarczone w odpowiedniej ilości, w

odpowiednim miejscu i czasie oraz aby były użyte

zgodnie z ich przeznaczeniem

OPRACOWANIE PISEMNYCH

PROCEDUR / INSTRUKCJI DLA

PROCESU PRODUKCYJNEGO

OPRACOWANIE WYMAGAŃ DLA:

-Zakup i odbiór surowców

-Budynki i otoczenie; Pomieszczenia produkcyjne

-Maszyny i urządzenia; Mycie i dezynfekcja

-Magazynowanie, transport, dystrybucja

-Woda i ścieki; Produkty uboczne i odpady

-Pracownicy, szkolenia

- ochrona przed szkodnikami

-Identyfikowalność

-Nadzór nad sprzętem pomiarowym

-Reklamacja i zwroty

GMP w produkcji pierwotnej

Ustawodawstwo Polskie nakłada na

produkcję pierwotną obowiązek

wprowadzania zasad GMP

„produkcja, chów lub uprawa produktów

pierwotnych, włącznie ze zbieraniem

plonów, łowiectwem, łowieniem ryb,

udojem mleka oraz wszystkimi etapami

produkcji zwierzęcej przed ubojem, a także

zbiorem roślin rosnących w warunkach

naturalnych”.

Dwa podstawowe elementy : GAP oraz GFP

(leśna, zielarska, łowiecka)

GMP w produkcji pierwotnej

Producenci zapewniają, że stosują środki służące

do opanowania wszelkich zanieczyszczeń

pochodzących z powietrza, gleby, wody, paszy,

nawozów, leków weterynaryjnych, środków

ochrony roślin, które mogłyby pogorszyć

bezpieczeństwo żywności.

Zapewnia, że wszelkie uprawy, hodowle nie

oddziałują negatywnie na środowisko.

Tam, gdzie to konieczne mycie i dezynfekcja

sprzętu gospodarskiego;

Warunki higieniczne pomieszczeń chowu

zwierząt, pozyskiwania surowców (PZ),

przechowywania pasz i płodów rolnych.

Pracownicy – przeszkolenie w zakresie higieny

produkcji i pozyskiwania produktów pierwotnych

DOKUMENTACJA !!!

GMP

Proces wytwarzania produktu musi przebiegają

prawidłowo, według ściśle określonych

instrukcji i procedur zapewniających

jednorodność i powtarzalność wyrobu

GMP ma miejsce wtedy, gdy zapewniona

jest stała i ścisła kontrola wszystkich

elementów produkcji na kolejnych etapach

powstawania produktu, począwszy od

zaopatrzenia w surowce, poprzez

magazynowanie, produkcję, pakowanie i

znakowanie, a kończąc na składowaniu i

dystrybucji gotowego wyrobu

GMP

GMP- System ten można porównać do

łańcucha –pęknięcie jednego ogniwa powoduje

przerwanie łańcucha, a tym samym niespełnienie

wyznaczonego celu, jakim jest osiągnięcie wysokiej

jakości produktu

Generalną zasadą GMP jest wyeliminowanie z

procesu wytwarzania jakiejkolwiek improwizacji i

przypadkowości

Wszystkie czynności muszą być wykonywane

dokładnie tak, jak to wskazują pisemne

instrukcje i procedury

Każda wykonana czynność musi być zapisana i

potwierdzona w odpowiednim dokumencie, a

weryfikacja produkcji ściśle według dokumentacji.

GMP daje producentom prawo do uzyskania

certyfikatu GMP

GMP

Jest to połączenie efektywnych procedur

produkcyjnych oraz skutecznej kontroli i

nadzoru produkcji, co gwarantuje, iż produkcja

przebiega w warunkach pozwalających na

wyprodukowanie wyrobów spełniających

ustalone wcześniej wymagania jakościowe.

Wymagania GMP zazwyczaj są opisane w

postaci zasad postępowania wydawanych jako

tzw. Kodeksy GMP lub Kodeksy Praktyki, które

są adresowane dla gałęzi lub branż

przemysłowych, a także grup produktów lub

pojedynczych produktów (np. przemysł

spożywczy, farmaceutyczny)

Zakładowy kodeks GMP / GHP

Podstawowy dokument określający stan

sanitarno – weterynaryjny przedsiębiorstwa

Jest niezbędny do określenia kierunków i

planów działań w zakresie poprawy sytuacji

higienicznej w zakładach produkujących

żywność lub dokonujących obrotu

żywnością.

Opracowania muszą być zgodne z

obowiązującymi przepisami.

Struktura zakładowego kodeksu GMP/GHP

zależy od wielkości firmy.

Przykładowy spis treści

zakładowego kodeksu

GMP/GHP:

1. Spis treści

2. Stosowane skróty i

definicje

3. Zakres

obowiązywania

4. Podstawa prawna

5. Zarządzanie jakością

6. Lokalizacja i

otoczenie

7. Budynki i

pomieszczenia

8. Surowce, dodatki,

materiały

9.Maszyny, urządzenia,

sprzęt

10. Proces

technologiczny

11. Przechowywanie i

magazynowanie

12. Dystrybucja i

transport

13. Dokumentacja i

zapisy

14. Pomieszczenia socjalne

15. Pracownicy i goście

16. Ochrona przed szkodnikami

17. Czyszczenie, mycie,

dezynfekcja

18. Gospodarka odpadami

19.Wycofanie wyrobu

niebezpiecznego

20. Identyfikacja i

Identyfikowalność

21. Przyrządy pomiarowe

22. Woda i ścieki

23. Szkolenia

24. Reklamacje i zwroty

25. Badania

GHP

to spisane reguły dotyczące spełnienia wymagań

sanitarno-higienicznych na każdym etapie

produkcji

GHP swoim zakresem obejmuje:

- stan sanitarny otoczenia zakładu,

- stan sanitarny poszczególnych pomieszczeń,

stanowisk pracy, aparatury, urządzeń i sprzętu,

- zabezpieczenie zakładu przed gryzoniami i

owadami,

- warunki temperaturowe i wilgotności,

- skuteczność mycia i dezynfekcji,

- stan sanitarny środków transportu,

- przestrzeganie wymagań określonych w

przepisach o warunkach zdrowotnych

pracowników

Przed wprowadzeniem w zakładzie

systemu HACCP należy wdrożyć zasady

Dobrej Praktyki Produkcyjnej (GMP –

Good Manufacturing Practice) oraz

zasady Dobrej Praktyki Higienicznej

(GHP – Good Hygiene Practice), które

mają na celu stworzenie warunków do

wytworzenia żywności bezpiecznej pod

względem higienicznym. Założenia

dobrych praktyk dotyczą m.in.

pomieszczeń, maszyn i urządzeń,

usuwania odpadów, mycia, zaopatrzenia

w wodę, pozyskiwania surowców,

higieny osobistej i szkolenia personelu.

Codex Alimentarius

Wytyczne dobrych praktyk

Zasady HACCP

Etapy wdrażania HACCP

Podstawowe pojęcia odnoszące się

do systemu HACCP

Drzewko decyzyjne – (identyfikacja

CCP)

HACCP

Analiza zagrożeń i krytyczne punkty kontroli

Wdrożenie i stosowanie zasad HACCP jest

obligatoryjne w małych, dużych i średnich

firmach produkujących oraz dokonujących

obrotu środkami spożywczymi, substancjami

pomagającymi w przetwarzaniu, dozwolonymi

substancjami dodatkowymi oraz innymi

dodatkami do środków spożywczych i używek

jest obligatoryjne od 01.01.2006 r.

jest standardem, który identyfikuje, ocenia

i kontroluje zagrożenia istotne dla

bezpieczeństwa zdrowotnego żywności

W praktyce zarówno projektowanie, wdrażanie

jak i funkcjonowanie systemu HACCP polega na

realizacji

siedmiu zasad

, stanowiących istotę

funkcjonowania systemu

HACCP

to system nadzoru nad całokształtem wytwarzania

środków żywności,

zastosowany po raz pierwszy w latach 60. XX wieku

przy produkcji pożywienia dla kosmonautów.

Polega on na wnikliwej analizie procesu

powstawania żywności, ustaleniu miejsc, surowców

i procesów technologicznych zagrażających

końcowemu bezpieczeństwu pożywienia oraz ich

ciągłej kontroli i eliminowaniu

nieprawidłowości.

Jest to metoda zapewnienia bezpieczeństwa

zdrowotnego żywności; polega na efektywnej

kontrolo punktów krytycznych danego procesu,

ustalonych na podstawie analizy zagrożeń

HACCP – podstawowe pojęcia

CCP – krok, etap, w którym kontrola może

być zastosowana i jest niezbędna w celu

zapobieżenia lub wyeliminowania zagrożenia

bezpieczeństwa żywności lub zredukowania

go do akceptowanego poziomu;

Jeśli miejsca/procesy/operacje nie są

dostatecznie nadzorowane, mogą przyczynić

się do wystąpienia zagrożenia zdrowotnego

lub zepsucia produktu

CCP I stopnia - zagrożenie może być

całkowicie wyeliminowane

CCP II stopnia – zagrożenie może być

zminimalizowane do dopuszczalnego

poziomu

HACCP – podstawowe pojęcia

CP – miejsce, etap, proces, w którym prowadzi się

kontrolę parametrów/ wskaźników o podstawowym

znaczeniu dla jakości produktu z punktu widzenia

realizowanej technologii

CP – nie mają podstawowego znaczenia dla

zapewnienia bezpieczeństwa zdrowotnego żywności

CP – są ważne z punktu widzenia technologii i jakości

produktu finalnego

Działania korygujące – środki podejmowane, gdy

monitoring CCP wykaże utratę kontroli; działania

powzięte z celu wyeliminowania przyczyn zaistniałej

niezgodności oraz niedopuszczenia do ponownego jej

wystąpienia;

Działania zapobiegawcze – działania powzięte w celu

wyeliminowania przyczyn potencjalnej niezgodności

oraz niedopuszczenia do jej wystąpienia; po

przeprowadzeniu analizy zagrożeń

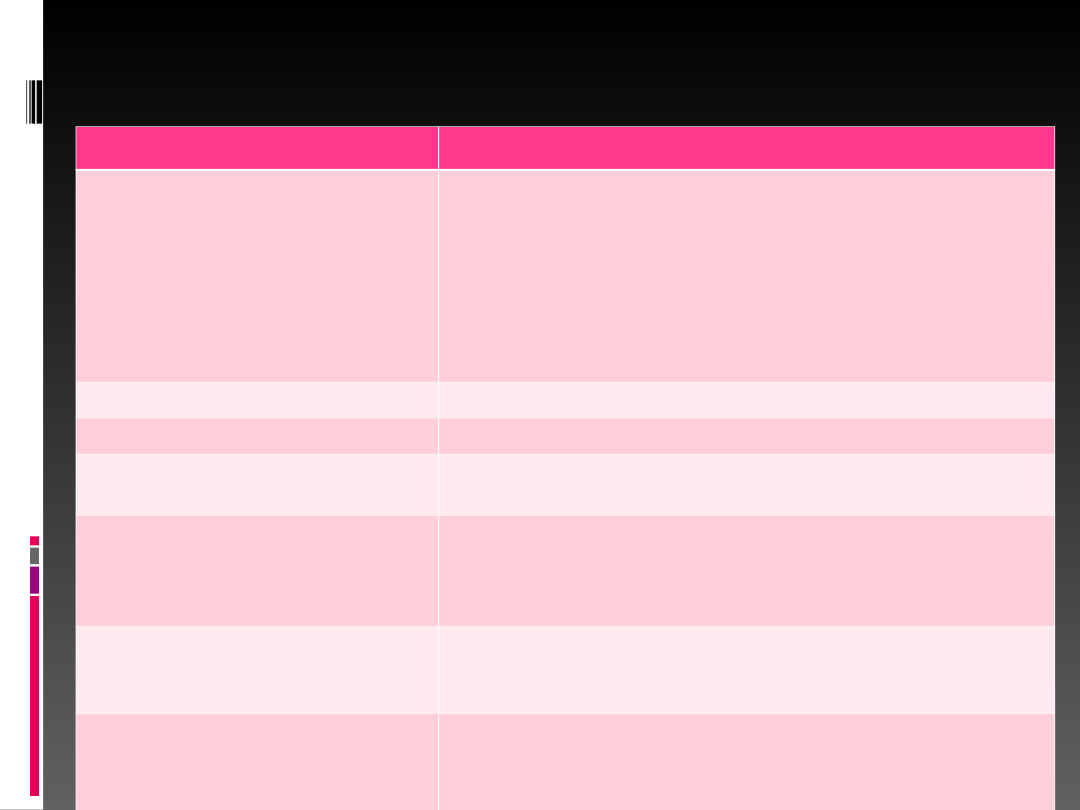

ZASADY I ETAPY WDRAŻANIA

HACCP

ZASADA

ETAP

1. Przeprowadzić analizę

zagrożeń.

1. Utworzyć zespół ds. HACCP

2. Opracować opis produktu

3. Określić przewidywane przeznaczenie produktu

4. Opracować schemat produkcyjny

5. Zweryfikować schemat produkcyjny

6. Przygotować listę potencjalnych zagrożeń,

przeprowadzić analizę zagrożeń i ustalić wszelkie

możliwe dla nich środki kontrolne

2. Określić CCP.

7. Określić krytyczne punkty kontrolne

3. Ustalić granice krytyczne.

8. Ustalić granice krytyczne dla każdego CCP

4. Ustalić system

monitorowania CCP.

9. Ustalić system monitorowania dla każdego CCP

5. Ustalić działania korygujące,

które muszą być podjęte, gdy

monitorowanie wykaże, iż CCP

są poza kontrolą.

10. Ustalić działania korygujące i korekcyjne

6. Ustalić procedury weryfikacji

w celu potwierdzenia, iż system

HACCP jest efektywny.

11. Ustalić procedury weryfikacyjne

7. Ustalić sposób

dokumentowania wszystkich

procedur i zapisów

odnoszących się do w/w zasad.

12. Opracować procedury dokumentowania systemu i

przechowywania zapisów.

7 ZASAD HACCP:

Realizacja tych zasad wiąże się z identyfikacją i

oceną zagrożeń (biologicznych, chemicznych i

fizycznych), ustaleniem wartości krytycznych

parametrów procesów oraz metod i sposobu ich

pomiaru.

Zasada 4 i 5 systemu HACCP wymaga

monitorowania Krytycznych Punktów Kontrolnych

(CCP), w celu panowania nad przebiegiem

procesów a w razie przekroczenia krytycznych

wartości podejmowania działań korygujących.

Monitoring jest to pomiar parametrów procesów i

operacji oraz porównanie jego wyników z

ustalonymi wartościami.

Ma to zapewnić efektywne

zarządzanie bezpieczeństwem zdrowotnym

żywności i dać gwarancję skutecznego przebiegu

kluczowych dla systemu procesów oraz sprawnego

funkcjonowania całego systemu

Wymagania systemu analizy

zagrożeń i krytycznych punktów

kontroli zestawiono w siedmiu

zasadach ustanawiających wytyczne

do opracowania, wdrażania i

utrzymania systemu. Zostały one tak

przygotowane, aby miały

zastosowanie

we wszystkich

sektorach przemysłu spożywczego

;

System zarządzania jakością

To system zarządzania organizacją i jej

nadzorowania w odniesieniu do jakości

ZARZĄDZANIE JAKOŚCIĄ-skoordynowane

działania dotyczące kierowania organizacją i

jej nadzorowania w odniesieniu do jakości

Kierowanie i nadzorowanie zazwyczaj

obejmuje: ustanowienie polityki jakości i celów

dotyczących jakości, planowania jakości,

sterowania jakością, zapewnienia jakości, i

doskonalenia jakości; (czyli wdrożenie,

utrzymanie i udoskonalanie systemu oraz

udowodnienie powyższych działań klientowi-

certyfikacja

Korzyści z wdrażania SZJ:

Utrzymanie dotychczasowych klientów oraz zdobycie

nowych (wzrost wiarygodności)

Wzrost konkurencyjności wyrobu

Potwierdzenie spełnienia wymogów prawa

Uzyskanie stabilności cech wyrobu i założonego poziomu

jakości

Ograniczanie liczby wad |=obniżenie kosztów obsługi

gwarancyjnej/ zwrotów|

Ograniczenie strat wynikających z niedostosowania

wyrobu do wymagań klientów

Zagwarantowane dobre wykonanie każdej operacji za

pierwszym i za każdym razem

Polepszanie wewnętrznego klimatu pracy/ organizacji

pracy/ kosztów związanych z funkcjonowaniem

przedsiębiorstwa

ISO 9001 – Systemy

zarządzania jakością.

Wymagania.

Wszystkie działania związane z kierowaniem /

zarządzaniem w firmie i jej nadzorowanie w odniesieniu do

jakości muszą być skoordynowane.

Dzięki temu można decydować o jakości wyrobów

gotowych.

Celem systemów jakości jest zapewnienie ustalonej jakości

poprzez zapobieganie powstawaniu wad, a w przypadku ich

wystąpienia – ich wykrywanie oraz identyfikowanie

przyczyn powstania i wprowadzanie działań korygujących.

Systemy jakości pozwalają na dyscyplinowanie działań

wewnętrznych w organizacjach w zakresie jakości oraz

dokumentują prawidłowość tych działań. Stanowią

podstawę do negocjacji z klientami i z dostawcami.

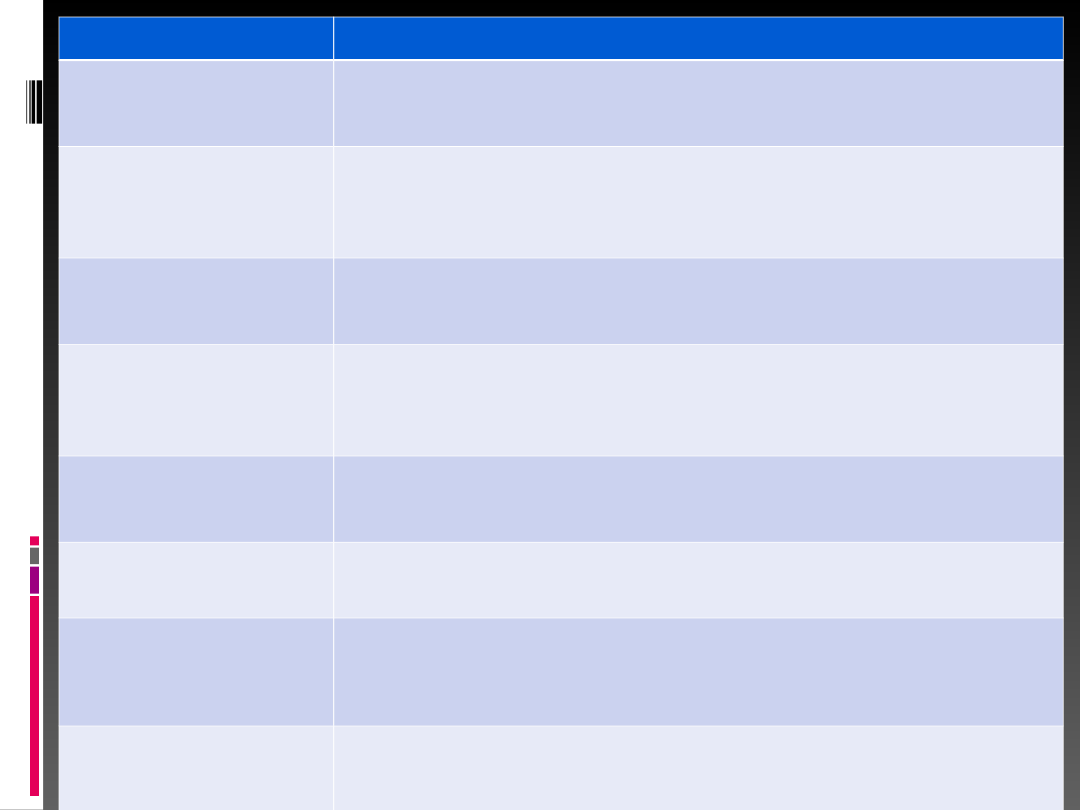

Zasady zarządzania jakością:

Zasada

Etap

Orientacja na

klienta

Firma powinna dążyć do zrozumienia obecnych i przyszłych

potrzeb swoich klientów, aby można spełnić te wymagania oraz

dążyć do wykraczania poza oczekiwania klientów.

Przywództwo

Osoby kierujące firmą powinny (jako przywódcy) ustalać jedność

celu funkcjonowania firmy, aby tworzyli warunki wewnętrzne, w

których pracownicy całkowicie zaangażują się w osiągnięcie

celów organizacji.

Zaangażowanie

ludzi

Wszyscy pracownicy muszą być stymulowani do pełnego

zaangażowania się w system, ponieważ umożliwia to

wykorzystanie ich zdolności dla potrzeb firmy.

Podejście

procesowe

Najefektywniejsze zarządzanie jest możliwe, gdy wszystkie

działania zachodzące w firmie są rozpatrywane w ujęciu

procesowym. (dane wejściowe –

przetwarzanie – dane wyjściowe)

Podejście

systemowe

Skuteczność firmy w osiąganiu swoich celów może być

zwiększona, gdy zarządzanie procesami firmy będzie realizowane

systemowo.

Ciągłe

doskonalenia

Nadrzędnym celem działalności każdej firmy powinno być

nieustanne doskonalenie procesów firmy

Podejmowanie

decyzji na

podstawie faktów

Skuteczność decyzji podejmowanych w firmie jest zwiększona,

gdy decyzje będą bazowały na analizie danych i informacji.

Wzajemne

korzystne

powiązania z

dostawcami

Wzajemna zależność firmy i jej dostawców zwiększa zdolności obu

stron do tworzenia wartości, gdy powiązania są wzajemnie

korzystne.

WYMAGANIA OGÓLNE:

Organizacja powinna ustanowić, udokumentować, wdrożyć i

utrzymywać system zarządzania jakością oraz ciągle doskonalić

jego skuteczność zgodnie z wymaganiami niniejszej normy.

Organizacja powinna:

a)

Zidentyfikować procesy potrzebne w systemie zarządzania

jakością i ich zastosowanie w organizacji;

b)

Określić sekwencję tych procesów i ich wzajemne

oddziaływanie;

c)

Określić kryteria i metody potrzebne do zapewnienia

skuteczności zarówno przebiegu, jak i nadzorowania tych

procesów;

d)

Zapewnić dostępność zasobów i informacji niezbędnych do

wspomagania przebiegu i monitorowania tych procesów;

e)

Monitorować, mierzyć i analizować te procesy;

f)

Wdrażać działania niezbędne do osiągnięcia zaplanowanych

wyników i ciągłego doskonalenia tych procesów;

ISO 22000:2005

SYSTEMY ZARZĄDZANIA

BEPZIECZEŃSTWEM ŻYWNOŚCI

Wymagania dla przedsiębiorstw

w Łańcuchu Żywności

ISO 22000:2005

Od dnia 1 września 2005r. obowiązuje nowo

ustanowiona norma ISO serii 22000

„System zarządzania bezpieczeństwem żywności”

(FSMS – Ford Safety Management System) –

wymagania dla każdej organizacji łańcucha

żywnościowego.

Norma ta stanowi międzynarodowy standard (IS)

dotyczący bezpieczeństwa żywności, opracowany dla

wszystkich uczestników „łańcucha żywnościowego”

– od produkcji podstawowej do konsumenta.

ISO 22000:2005

Celem opracowania normy ISO 22000 jest:

harmonizacja w skali międzynarodowej

wymagań w zakresie ZARZĄDZANIA

BEZPIECZEŃSTWEM ŻYWNOŚCI we wszystkich

ogniwach „łańcucha żywnościowego”.

ISO 22000

ISO 22000 to system zarządzania bezpieczeństwem żywności.

Mówiąc ogólnie, jest to system, który

wspomaga firmy w

zarządzaniu bezpieczeństwem żywności.

Grupa robocza, która opracowała standard, składała się z

przedstawicieli 14 państw, m.in. Danii, Wielkiej Brytanii, Włoch,

Szwecji, Holandii, USA, Japonii i Kanady oraz organizacji,

takich jak: Codex Alimentarius, Global Food Safety Initiative

(GFSI) i European Food Industry Organisation (CIAA).

Wymagania tej normy są

ogólne i przeznaczone do

zastosowania we wszystkich firmach, które włączone są w

łańcuch żywnościowy, bez względu na ich wielkość i złożoność

.

Dotyczy to organizacji pośrednio i bezpośrednio

zaangażowanych w łańcuch żywnościowy, np.: producentów

pasz, rolników, producentów składników żywności,

producentów żywności, handlowców, firm kateringowych, firm

świadczących usługi sprzątania i dezynfekcji, firm

transportowych, firm magazynujących i dystrybuujących

żywność, a także dostawców wyposażenia, środków czystości

czy materiałów opakowaniowych.

Jak zbudowany jest system?

Standard zbudowany jest w oparciu o cztery główne

zagadnienia:

1. higienę żywności (GMP, GHP, GTP, GDP, GAP), czyli tzw.

programy wstępne

2. HACCP opisany w Kodeksie żywnościowym

3. system zarządzania

4. specyficzne wymagania dotyczące np. zagadnień

związanych z komunikacją wewnętrzną i zewnętrzną czy

też z sytuacjami kryzysowymi, mogącymi mieć wpływ na

bezpieczeństwo żywności.

System opisany jest podobnie jak norma ISO 9001:2000.

Składa się z pięciu głównych rozdziałów odnoszących się

odpowiednio: w punkcie 4 – do wymagań ogólnych, w

pkt. 5 – do odpowiedzialności kierownictwa, w pkt. 6 – do

środowiska pracy, w pkt. 7 – do planowania i realizacji

bezpiecznych wyrobów i punkcie 8 – do doskonalenia

systemu zarządzania bezpieczeństwem żywności.

Jakie są różnice pomiędzy

ISO 22000 a ISO 9001

Norma ISO 22000 odnosi się

wyłącznie do aspektów związanych

z bezpieczeństwem żywności

, natomiast ISO 9001:2000 opisuje

wymagania dotyczące systemu zarządzania jakością.

Standard ISO 9001 adresowany jest do firm, które chcą

zapewnić, że są zdolne do ciągłego dostarczania wyrobu

spełniającego wymagania klienta i przepisów prawnych oraz że

dążą do zwiększenia zadowolenia klienta.

ISO 22000

nie opisuje procesu zakupów i oceny dostawców oraz

nie odnosi się do analizy wyników badania satysfakcji klienta

.

Standard ten natomiast opisuje szczegółowo wymagania

dotyczące

komunikacji wewnętrznej i zewnętrznej, a także

odnosi się do sytuacji kryzysowych i wypadków

. Ponieważ

komunikacja w całym łańcuchu żywnościowym jest niezwykle

ważna do zapewnienia, że wszystkie zagrożenia, które mają

wpływ na bezpieczeństwo żywności są zidentyfikowane i

właściwie nadzorowane, dlatego punkt normy odnoszący się do

tego zagadnienia jest szczegółowo opisany.

Jakie są wspólne elementy

ISO22000 i HACCP?

norma opracowana jest w oparciu o wymagania HACCP

opisane w Kodeksie żywnościowym. W związku z tym

7

zasad HACCP i 12 kroków wdrożenia można znaleźć

wśród wymagań ISO 22000.

Standard wymaga ustanowienia tzw. programów wstępnych

(PRP) oraz operacyjnych programów wstępnych. Ponadto

odnosi się do wymagań w stosunku do surowców, składników

i materiałów kontaktujących się z wyrobem.

W normie zwrócono też uwagę na elementy, które muszą być

rozważone podczas analizy schematów procesów, np. w

odniesieniu do wszelkich procesów realizowanych na

zewnątrz i przez podwykonawców czy też miejsc wtórnego

przetwarzania i recyklingu.

Standard wprowadza

podział środków nadzoru

na te, które

wymagają zarządzania w ramach operacyjnych programów

wstępnych oraz planu HACCP, a także określa, jakie działania

muszą być podjęte

w przypadku utraty kontroli nad

operacyjnymi PRP lub podczas przekroczenia wartości

krytycznych w CCP (krytyczny punkt kontroli).

Co to są programy wstępne

i operacyjne programy

wstępne?

Programy wstępne (PRP) to

podstawowe wymagania i

działania niezbędne do utrzymania warunków

higienicznych w łańcuchu żywnościowym

,

odpowiednio w czasie produkcji, obrotu i w czasie

dostarczania wyrobów gotowych i żywności bezpiecznej

do spożycia dla ludzi.

PRP są zależne od branży, w której funkcjonuje firma.

Zamiast terminu „programy wstępne” można stosować

określenia: Dobra Praktyka Produkcyjna (GMP), Dobra

Praktyka Rolnicza (GAP), Dobra Praktyka Higieniczna

(GHP), Dobra Praktyka Weterynaryjna (GVP), Dobra

Praktyka Dystrybucyjna (GDP), Dobra Praktyka

Handlowa. (GTP).

Operacyjne programy wstępne

określone są podczas analizy zagrożeń w odniesieniu do

wyrobów lub środowiska procesu. Są podstawowymi

zasadami służącymi

nadzorowaniu prawdopodobieństwa

pojawienia się zagrożeń dla bezpieczeństwa żywności.

Czy można powiedzieć, że jeśli

firma wdrożyła systemy ISO9001 i

HACCP, to wdrożyła jednocześnie

ISO22000?

Firma, która wdrożyła ISO 9001 i

HACCP musi wprowadzić stosunkowo

niewielkie zmiany do funkcjonujących

systemów, aby móc powiedzieć, że

posiada ISO 22000. Zmiany te dotyczą

wspomnianych poprzednio różnic i

podobieństw pomiędzy standardami.

Czy warto utrzymywać certyfikaty

ISO9001, HACCP i ISO22000?

O tym, czy utrzymywać wszystkie trzy

certyfikaty firma musi zdecydować

samodzielnie. Chciałbym tylko podkreślić,

że o ile ISO 9001 i HACCP są powszechnie

znane (tym bardziej, że HACCP jest

systemem obligatoryjnym), o tyle ISO

22000 jest ciągle w fazie rozwoju. Firma

musi sama ocenić, jakie korzyści będzie

czerpać z posiadania wszystkich trzech

systemów lub też tylko któregoś z nich. Tak

jak powiedziałem wcześniej, standard ISO

22000 w znacznej mierze pokrywa

wymagania ISO 9001 i HACCP. To może być

klucz do podjęcia właściwej decyzji.

Jakie firmy wdrażają

ISO22000?

Na razie przede wszystkim są to

firmy, które posiadały wcześniej

certyfikaty ISO 9001 albo HACCP,

albo obydwu tych systemów. Muszę

przyznać, że do tej pory większość

firm, które uzyskały certyfikat ISO

22000, to firmy produkujące

żywność.

Dlaczego firmy powinny wdrożyć ISO

22000?

Po pierwsze dlatego, że obecnie firmy spożywcze muszą

utrzymywać jednocześnie kilka standardów, mimo że

wymagania w nich opisane często wzajemnie się

pokrywają.

ISO 22000 jest narzędziem, które pozwala na

ujednolicenie

tych wymagań, co w konsekwencji pozwala

firmom oszczędzić pieniądze i czas potrzebny na

utrzymanie różnych systemów.

Ponadto ISO 22000

pomaga zarządzać zagrożeniami i

ryzykiem oraz wpływa na wzrost zaufania klientów,

konsumentów, a także jednostek nadzorujących

. System

zbudowany jest podobnie jak normy ISO 9001 i ISO 14001,

co ułatwia powiązanie tych wszystkich standardów.

W końcu - ISO 22000 powinien być rozpoznawany

w całym

łańcuchu żywnościowym

jako system zarządzania

bezpieczeństwem żywności.

DZIĘKUJĘ ZA UWAGĘ

POWODZENIA!!!

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

Wyszukiwarka

Podobne podstrony:

Przewodnik Do Wdrazania Ghp Gmp Haccp W Zakładach żywienia zbiorowego

J. Huizinga - Jesień średniowiecza, Notatki, opracowania, materiały na kolokwia

Napęd elektryczny materiał na kolokwium

zzl ćwiczenia materiały na kolokwium

Zakres materiału na kolokwium z biomedycznych (1)

materialy na kolokwium (1)

Materiał na kolokwium z wprowadzenia do pedagogiki (1)

Historii Maniaków streszczenie, Notatki, opracowania, materiały na kolokwia

Zakres materiału na kolokwia i ich planowane terminy, Zakres materiału na kolokwia i ich planowane t

Materiały na kolokwium II

Zakres materiału na 1 kolokwium-podstawy rysunku technicznego, Studia WNOŻ SGGW 2008-2013, Inżyniers

materiał na kolokwium 1

materiał na kolokwium 2

Guriewicz Kategorie średniowiecznej Europy, Notatki, opracowania, materiały na kolokwia

FITOSOCJOLOGIA OPRACOWANIE, Leśnictwo SGGW niestacjonarne 1stopnia, Semestr 3, fitosocjologia, mater

Zakres materiału na kolokwium z Gleboznawstwa, AK sem II (PB), szkoła, glebozawstwo

Durkheim - Zasady metody socjologicznej NOTATKI I, Notatki, opracowania, materiały na kolokwia

Materialy na 1 kolokwium, szkoła

opracowanie materiału na kolokwium, PROFILAKTYKA PATOLOGII

więcej podobnych podstron