Copyright © by ASDConsulting 2013

„Optymalizacja linii produkcyjnej przy użyciu narzędzi Lean Management.”

Streszczenie

Od wielu lat firmy starają się minimalizować zapasy oraz ograniczać koszty

działalności. Robią to na różne sposoby. Jednym z nich przynoszącą największe korzyści jest

optymalizacja linii produkcyjnych.

Autor stara się na przykładzie przedsiębiorstwa produkującego długopisy

zaprezentować jak należy przeprowadzać powyższy proces. W literaturze przedmiotu

1

najpopularniejsze podejście, to podział w procesie optymalizacji linii produkcyjnej na 5

kroków:

1 krok: Heijunka – równoważenie planu produkcyjnego

2 krok: Obliczenie Takt Time

3 krok: Obliczenie liczby operatorów

4 krok: Balansowanie linii

5 krok: Przepływ jednej sztuki

W pracy autor szeroko prezentuje każdy etap i przedstawia jego znaczenie w osiągnięciu

celu, jakim jest eliminacja zapasów oraz redukcja kosztów działalności.

Słowa kluczowe

Heijunka, Lean Management, Balansowanie linii, Takt Time, Przepływ jednej sztuki, Lead

Time

Wstęp

Jednym z głównych problemów jakie trapią dziś większość firm produkcyjnych jest

nadmierna ilość zapasów. Przyczyną ich powstawania jest bardzo często nadprodukcja

2

,

która została uznana przez twórcę Systemu Produkcyjnego Toyoty, Taiichi Ohno

3

za

najgorszy typ marnotrawstwa.

1

Productivity Press Development Team “Produkcja w systemie Pull”, Productivity Press, Wrocław 2011 a.

2

Productivity Press Development Team “Just in Time”, Productivity Press, Wrocław 2011 c.

3

Taiichi Ohno, „System Produkcyjny Toyoty”,Prodpress, Wrocław, 2008

Copyright © by ASDConsulting 2013

Wynika ona głównie z tego, że przedsiębiorstwa nie potrafią przewidywać jaki będzie

popyt na ich produkty. Skutkuje to tym, że firmy budują zbyt duże zapasy po to, aby mieć

pewność, że zawsze będą mogły zaspokoić potrzeby swoich klientów.

Wspomniany wcześniej Taiichi Ohno stworzył wraz ze swoimi współpracownikami

zestaw narzędzi, które mają pomóc w rozwiązaniu tego problemu. Należą do nich m.in. :

Heijunka

Balansowanie linii

Przepływ jednej sztuki

Zastosowanie tych narzędzi skutkuje nie tylko zmniejszeniem ilości zapasów w

przedsiębiorstwie, ale również optymalizacją linii produkcyjnej i ograniczeniem kosztów jej

funkcjonowania.

Celem artykułu jest przedstawienie czytelnikom na przykładzie przedsiębiorstwa

produkującego długopisy zastosowania w/w narzędzi oraz pokazanie, dzięki zastosowaniu

niżej wymienionych wskaźników

Produktywności (Sprzedaż na osobę)

Poziomu zapasów w toku produkcyjnym

Czasu realizacji

Koszty

Ilość środków produkcyjnych

jak duże korzyści może osiągnąć przedsiębiorstwo stosując nowoczesne metody zarządzania.

1. Analiza sytuacji obecnej przedsiębiorstwa

Analizowane przedsiębiorstwo zajmuje się produkowaniem różnego rodzaju długopisów.

Produkcja przebiega w systemie jednozmianowym. Załoga składa się z 32 pracowników

nadzorowanych przez 1 kierownika zakładu.

1.1 Charakterystyka wyrobu:

Wyroby produkowane w analizowanym przedsiębiorstwie można podzielić na trzy

podstawowe rodzaje:

Wieczne pióra

Długopisy żelowe

Copyright © by ASDConsulting 2013

Długopisy plastikowe

Każdy rodzaj wyrobu ma kilka wariantów:

Rodzaj

Wariant

Długopisy żelowe

SID483

SID762

SID328

Długopisy plastikowe

WIF847

WIF943

WIF942

WIF342

WIF431

Wieczne pióra

NIT431

NIT827

Tabela 1. Opracowanie własne

Warianty różnią się od siebie takimi właściwościami jak kolor obudowy, kolor

atramentu oraz dodatkami, które mogą być metalowe lub plastikowe.

1.2 Analiza sprzedaży

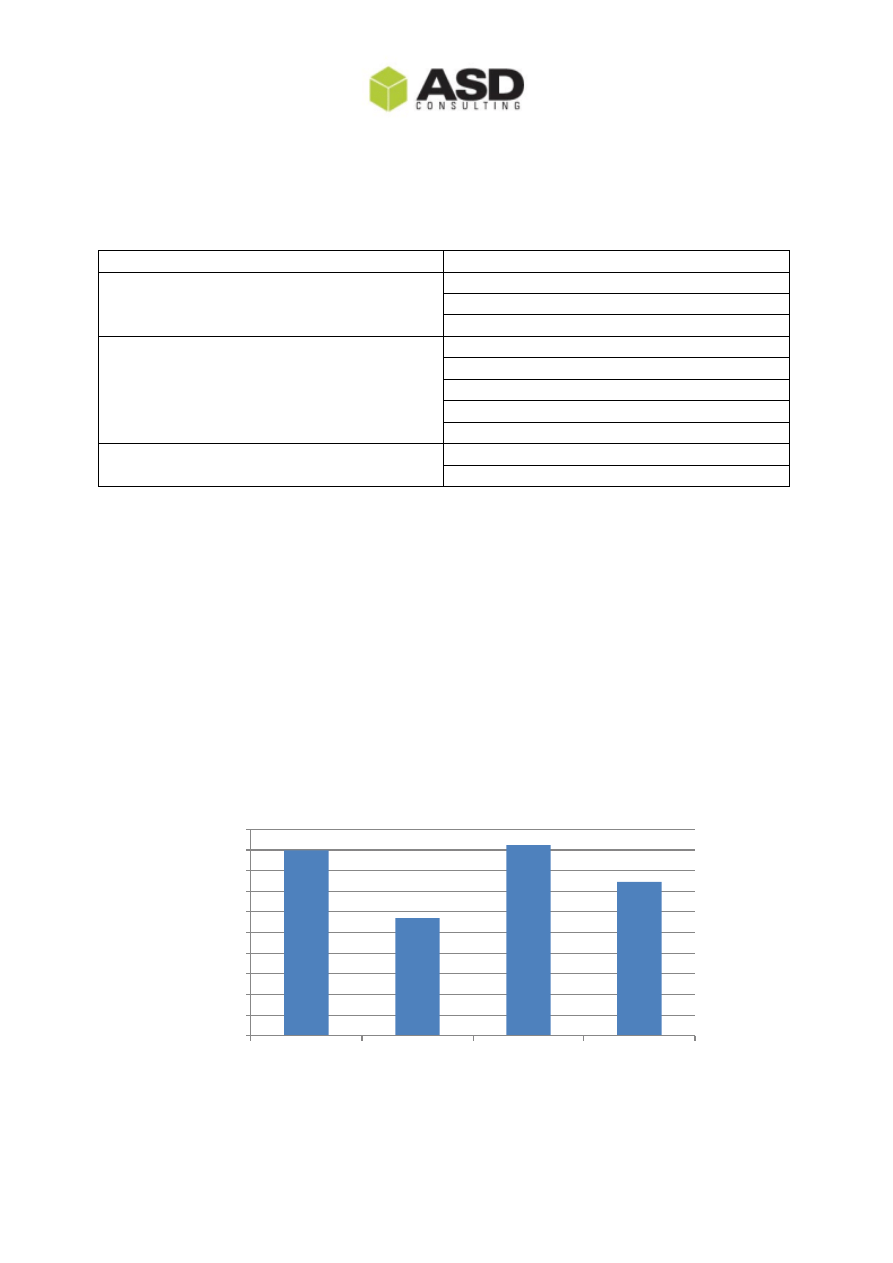

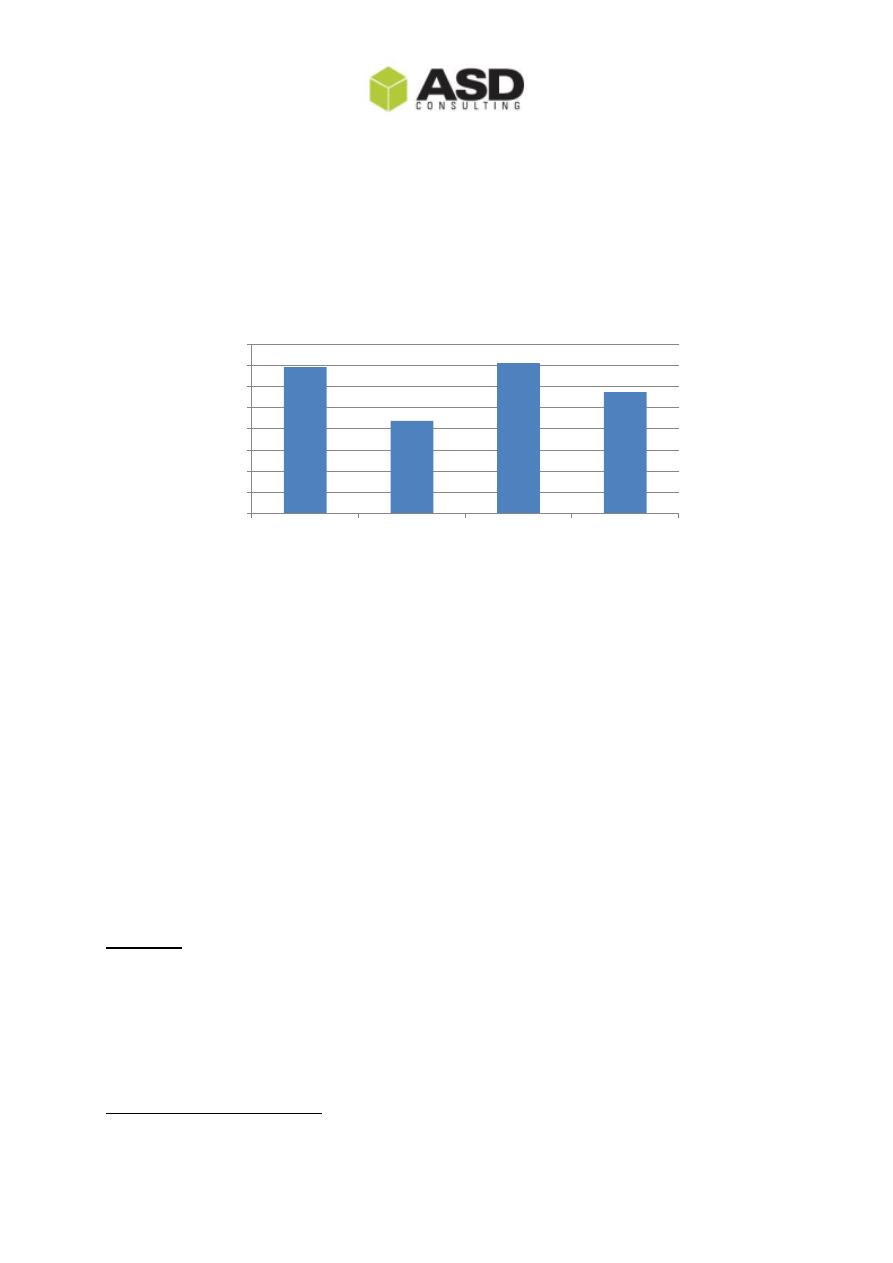

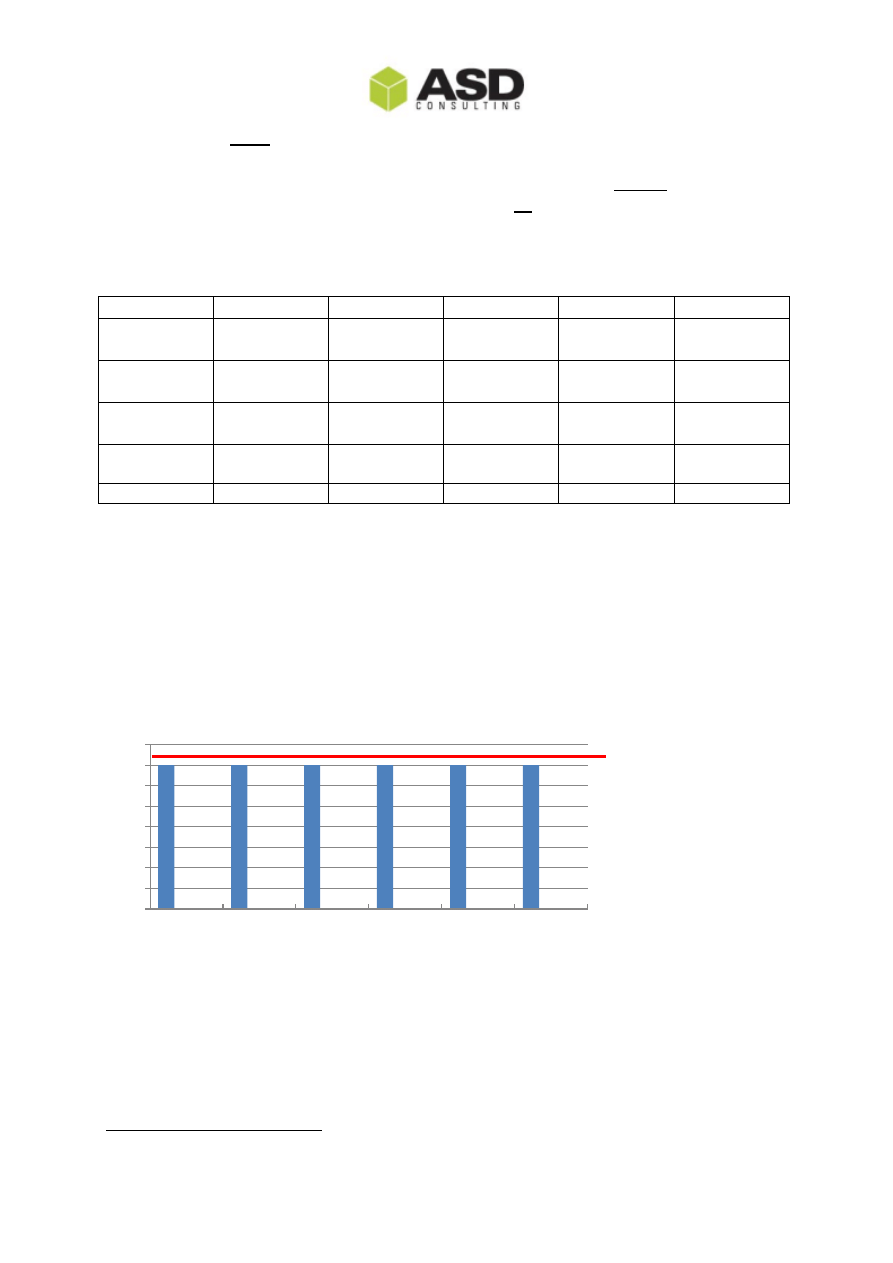

Poniższy wykres pokazuje wielkość sprzedaży w roku 2011. Wykres ten przedstawia

sumę sprzedaży wszystkich rodzajów długopisów, szczegółowy wykres z podziałem na

warianty, można znaleźć w dalszej części artykułu.

Wykres 1. Opracowanie własne

Analiza sprzedaży pozwala na wyciągnięcie następujących wniosków:

89876

56987

92354

74538

0

10000

20000

30000

40000

50000

60000

70000

80000

90000

100000

I

II

III

IV

Wielkość sprzedaży w 2011r. w szt.

Kwartał

Copyright © by ASDConsulting 2013

Produkcja charakteryzuje się dużą zmiennością wpływu zamówień związaną z

sezonowością popytu na rynku

Zamówienia są składane nieregularnie i na zmienne ilości wyrobów

Wynik sprzedaży wynosi 313755 długopisów

80% sprzedaży jest generowane przez 3 rodzaje długopisów

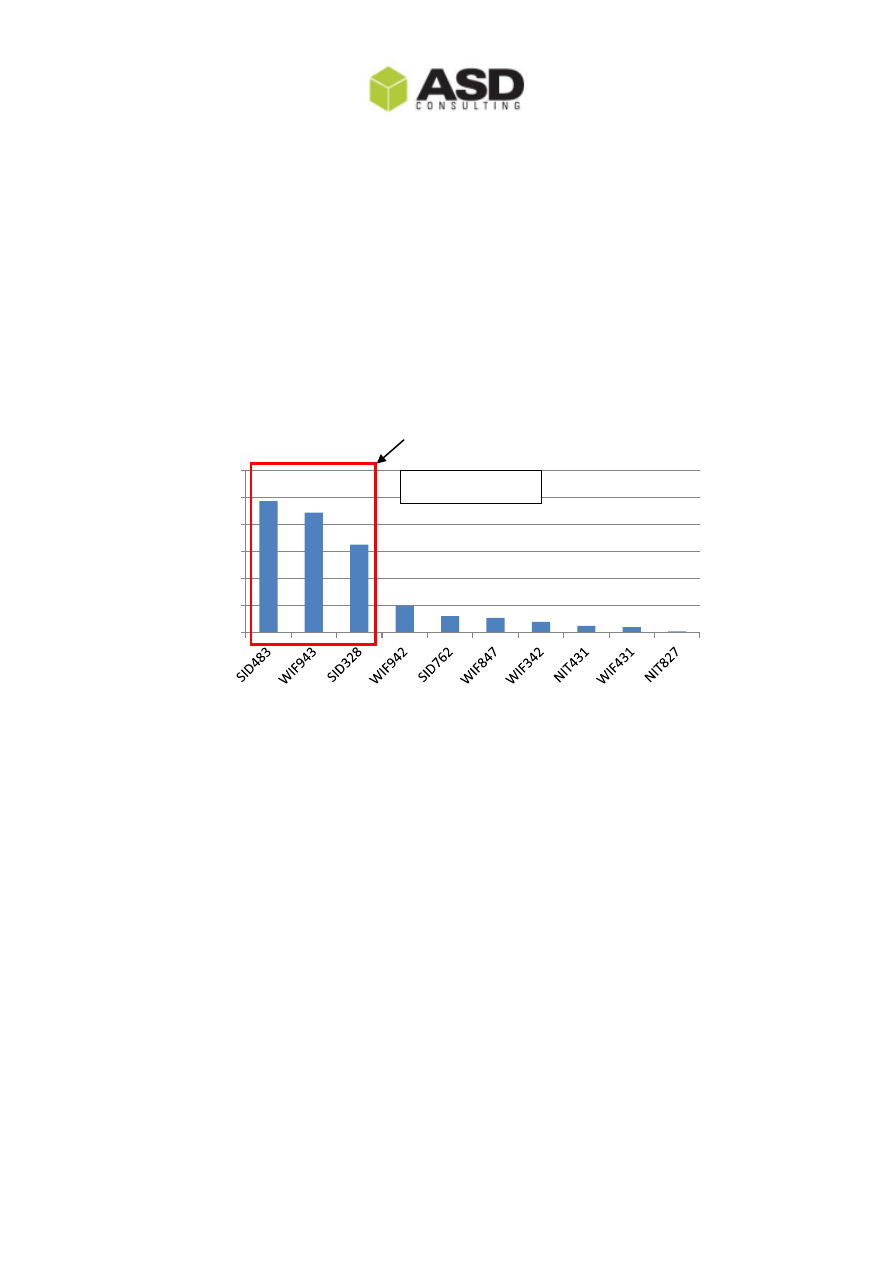

W kolejnym wykresie możemy szczegółowo prześledzić, które wyroby cieszą się

największym zainteresowaniem.

Wykres 2. Opracowanie własne

Dzięki dokładnej analizie sprzedaży można w prosty sposób zidentyfikować

najważniejsze czynniki wpływające na poziom produkcji w poszczególnych kwartałach.

Analiza ta umożliwi zaprojektowanie nowego, znacznie bardziej skutecznego systemu

produkcyjnego.

2. Najważniejsze wskaźniki charakteryzujące przedsiębiorstwo

Aby można było sprawdzić efektywność nowego systemu należy wybrać takie

wskaźniki charakteryzujące przedsiębiorstwo, aby możliwe było porównanie stanu przed i po

zmianach.

97213

88722

65231

20226

12341 11121 8121 5224 4315

1241

0

20000

40000

60000

80000

100000

120000

Wielkośc sprzedaży poszczególnych

produktów w sztukach

80% sprzedaży

Nazwa produktu

Copyright © by ASDConsulting 2013

Wskaźnik

Przed

Liczba pracowników

32 osoby

Roczna sprzedaż na osobę

9805 szt.

Roczne koszty przeznaczane na

wynagrodzenia

800000 PLN

Koszt robocizny/długopis

2,55 PLN

Zapasy w procesie (WIP)

4

6 dni

Lead Time

6 dni

Koszty wynajętej hali w 2011

40000 PLN

Tabela 2. Opracowanie własne

Sposób obliczenia poszczególnych wskaźników:

1. Sprzedaż na osobę

Roczna sprzedaż = 313755 długopisów

Liczba pracowników = 32 osoby

Roczna sprzedaż na osobę = 313755 / 32 = 9805 szt.

2. Jednostkowy koszt robocizny

Średni koszt jednego pracownika wynosi ok 25000 PLN brutto / rocznie

W ten sposób roczny koszt robocizny na wymienionym obszarze wynosi:

Koszt. Pracy = 32 * 25000 PLN = 800000 PLN

Koszt Robocizny = 800000 PLN

Roczna sprzedaż = 313755 długopisów

Jednostkowy koszt robocizny = 800000 / 313755 = 2,55 PLN

4

Productivity Press Development Team “Identyfikacja marnotrawstwa”, Productivity Press, Wrocław 2008

Copyright © by ASDConsulting 2013

3. WIP – Zapasy w procesie

Ilość zapasów na linii produkcyjnej została oszacowana i wynosi ok. 6 dni produkcyjnych.

4. Lead Time – Czas Przejścia

„Lead Time – to czas przejścia półwyrobu przez operacje, czas od momentu, kiedy półwyrób

wchodzi do operacji do momentu, kiedy ją opuszcza. Warto, abyś dokonał takiego pomiaru

zwłaszcza dla tych operacji, które długo trwają, np. wygrzewanie, zamrażanie, pieczenie,

szuszenie, metalizacja itp.”

5

Czas przejścia (LEAD TIME) = 6 dni

2.1 Czas Produkcji wyrobów

Wszystkie czasy ( Czas Cyklu ) zostały ustalone na podstawie analizy filmu video

6

.

Całkowity czas montażu jest uzależniony od rodzaju wyrobów i wynosi:

Długopisy plastikowe = 432 sek.

Długopisy żelowe = 448 sek.

Wieczne pióra = 459 sek.

Podsumowanie sytuacji firmy przed zmianami

Na podstawie obserwacji zidentyfikowano w przedsiębiorstwie następujące problemy:

Wysokie koszty transportu wewnętrznego

Mała elastyczność produkcji

Duża ilość braków

Niska wydajność linii produkcyjnej

Duża ilość marnotrawstwa

Duża ilość zapasów (WIP)

Długi czas przejścia przez proces (lead time )

5

J. Czerska “Doskonalenie strumienia wartości”, Difin sp. z o.o., Warszawa, 2009, s. 97

6

J.M. Gross, K.R. Mcinnis, “Kanban made simple”, Amacon, 2003

Copyright © by ASDConsulting 2013

Nadgodziny – Nagła realizacja pilnych zamówień

3. Działania zmierzające do optymalizacji produkcji

Wybór odpowiednich narzędzi jest rzeczą bardzo ważną, ponieważ źle dobrane metody

optymalizacji mogą nie tylko nie przynieść pożądanych efektów, ale wręcz zaszkodzić

przedsiębiorstwu.

Na podstawie wcześniejszej analizy wybrano następujące narzędzia:

Heijunka – równoważenie planu produkcyjnego

Takt time

Odpowiednia liczba operatorów

Balansowanie linii

Przepływ jednej sztuki

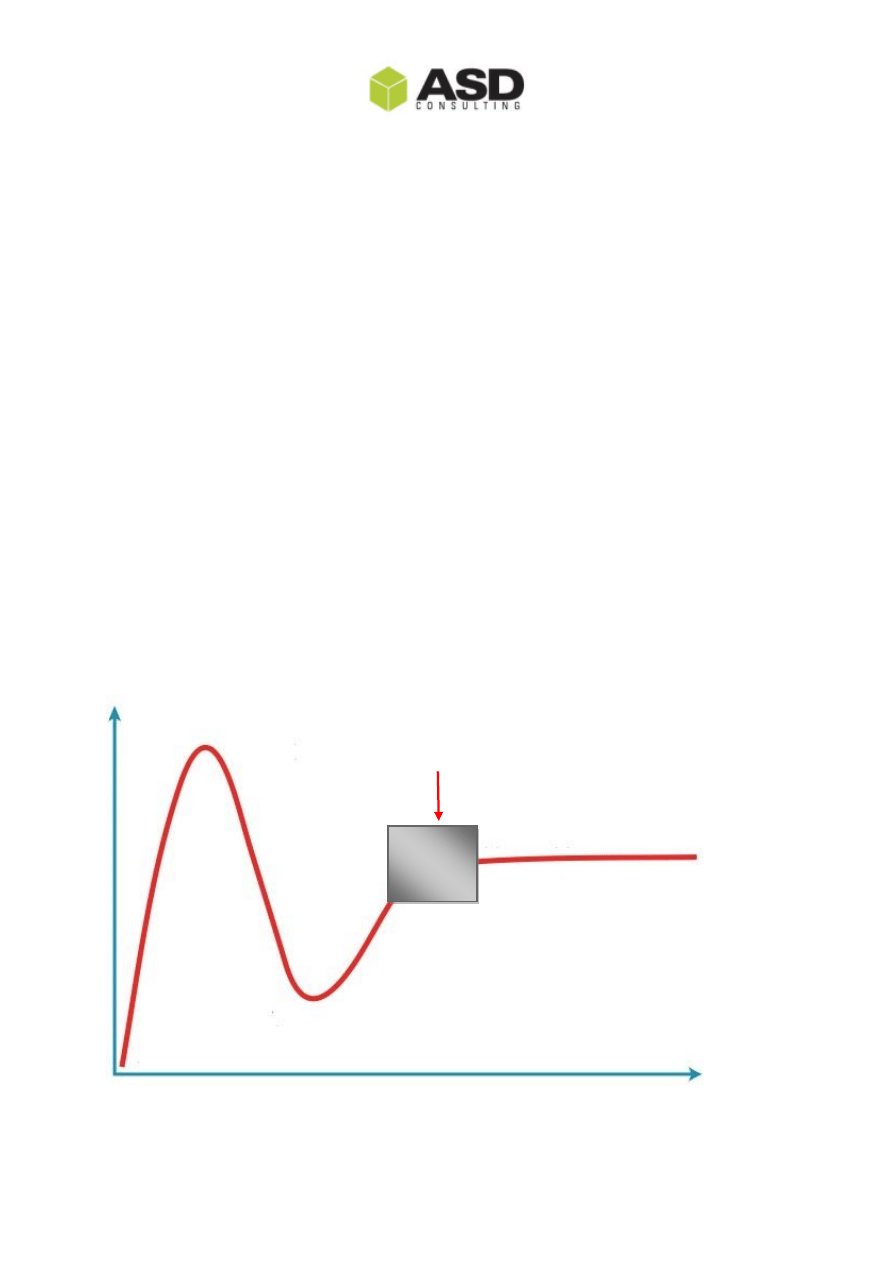

Krok 1: Heijunka - równoważenie planu produkcyjnego

„Heijunka oznacza poziomowanie produkcji, to jest takie jej harmonogramowanie, aby

przepływ był ciągły. Dotyczy więc jednej z podstawowych zasad Lean Manufacturing.

Wykres 3. Opracowanie własne

Czas

ZAMÓWIENIA KLIENTÓW

Heijunka

Copyright © by ASDConsulting 2013

Heijunka odnosi się do trzech powiązanych ze sobą czynników mających wpływ na

ciągłość przepływu: poziomowania zapotrzebowania, poziomowania obciążenia oraz

bilansowania obciążenia linii (równoważenie linii).”

7

Najlepszym sposobem na poziomowanie jest analiza danych historycznych sprzedaży.

Analiza ta ma pomóc w ustaleniu dziennego poziomu produkcji.

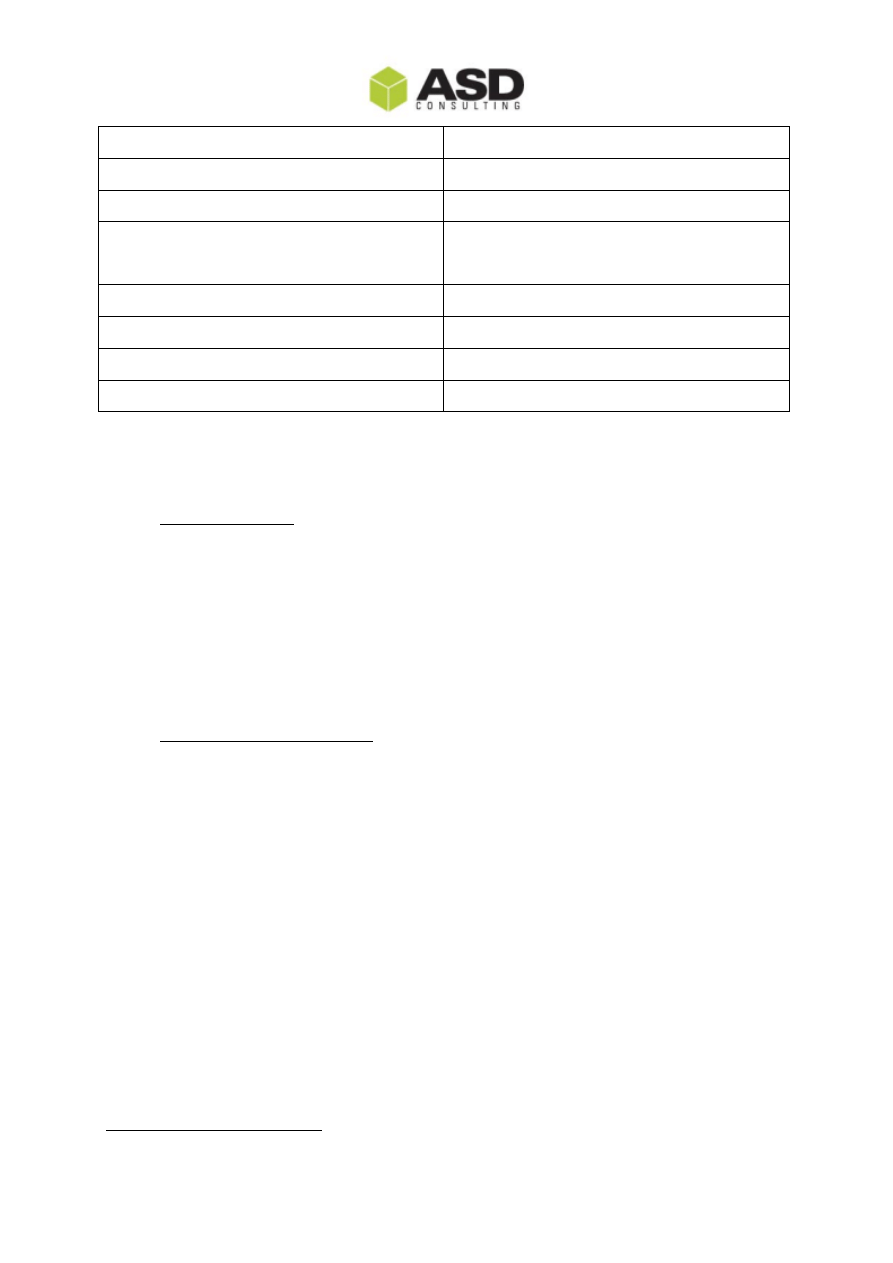

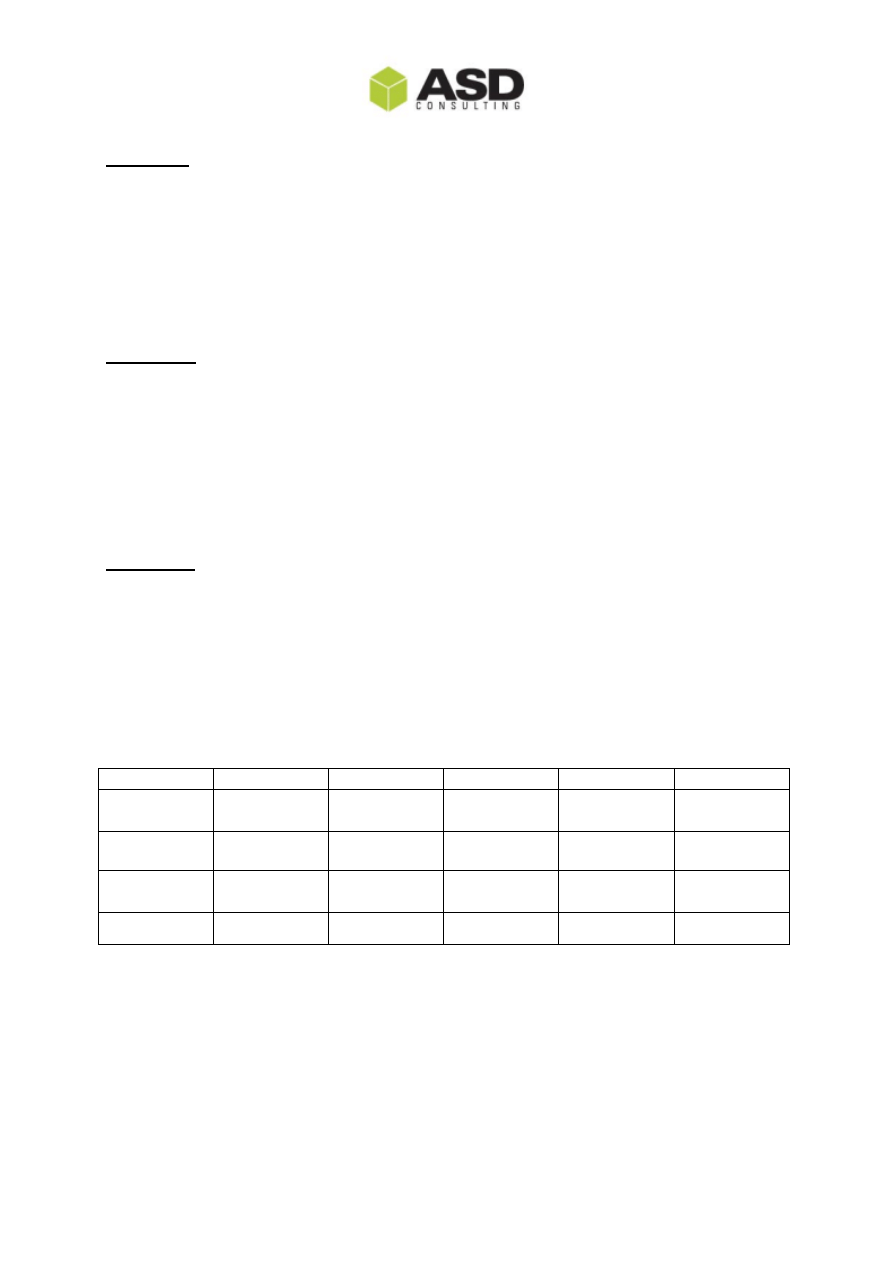

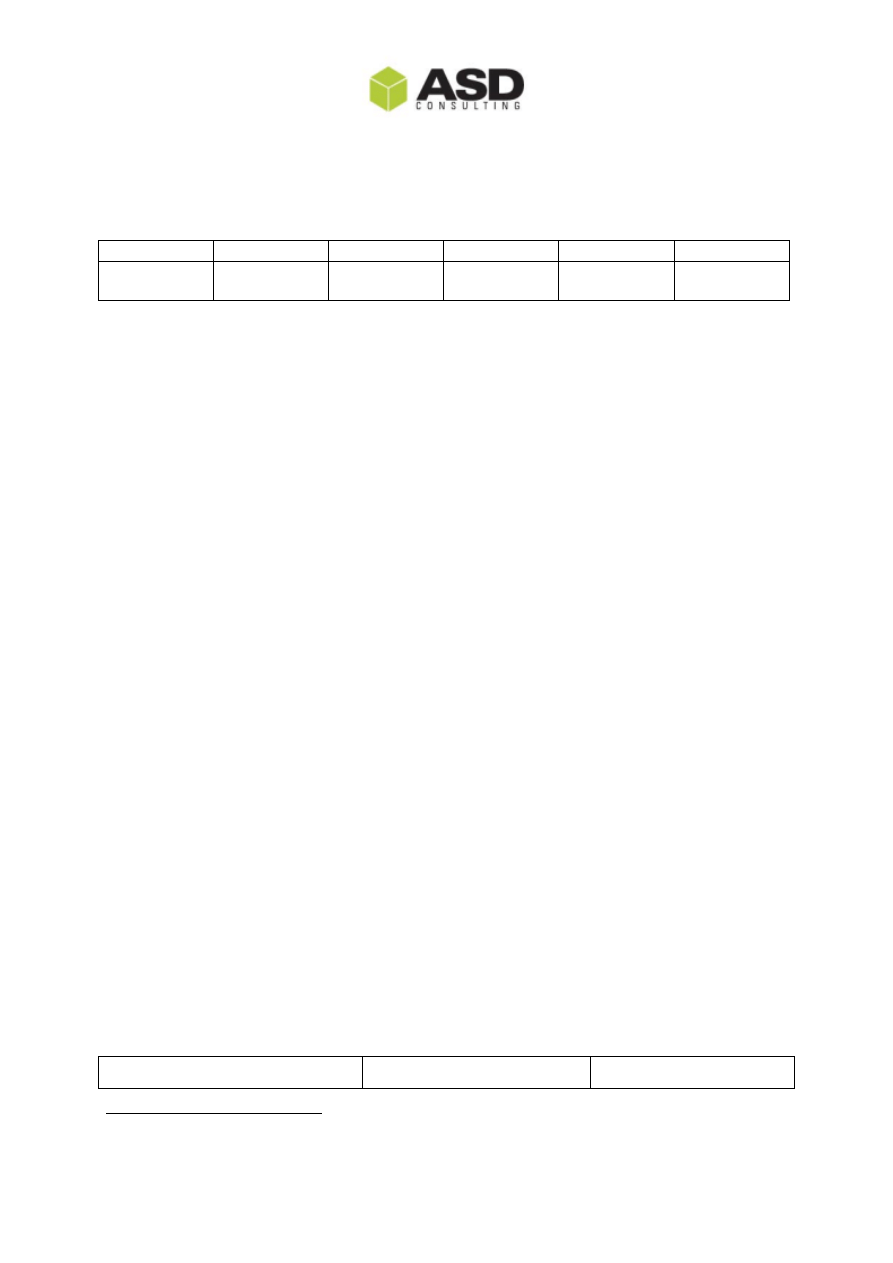

Wykres 4. Opracowanie własne

Obliczenie dziennego poziomu produkcji jest pierwszym etapem tworzenia nowego

systemu produkcyjnego. Pozwala on na ustalenie Takt Time, czyli rytmu, w jakim linia

produkcyjna będzie pracować.

Krok 2: Obliczenie TAKT TIME

„W następnym kroku musimy ustalić Takt Time, obliczamy go ze wzoru:

Takt Time = dostępny czas / zapotrzebowanie klienta

Jest to tempo w jakim powinno pracować Twoje gniazdo.”

8

Kwartał I

Dostępny Czas pracy – 1 ZMIANA ( 27000 sek. )

Liczba sztuk / dzień – 1383 szt.

7

http://lean-management.pl/heijunka/135-poziomowanie-produkcji-heijunka.html z 25.03.2012

8

J. Czerska „Pozwól płynąć swojemu produktowi - Tworzenie ciągłego przepływu”, Placet, Warszawa, 2011

1383

877

1421

1147

0

200

400

600

800

1000

1200

1400

1600

I

II

III

IV

Dzienna produkcja

Kwartał

Copyright © by ASDConsulting 2013

TAKT / TIME = 27000 sek / 1383 = 20 sek.

Kwartał II

Dostępny Czas pracy – 1 ZMIANA (27000 sek.)

Liczba sztuk / dzień – 877 szt.

TAKT / TIME = 27000 sek / 877 = 31 sek.

Kwartał III

Dostępny Czas pracy – 1 ZMIANA (27000 sek.)

Liczba sztuk / dzień – 1421 szt.

TAKT / TIME = 27000 sek / 1421 = 19 sek.

Kwartał IV

Dostępny Czas pracy – 1 ZMIANA (27000 sek.)

Liczba sztuk / dzień – 1147 szt.

TAKT / TIME = 27000 sek / 1147 = 24 sek.

Kwartał

I

II

III

IV

Średnia

Produkcja w

kwartale

89876

56987

92354

74538

78438,75

Ilość dni

roboczych

65

65

65

65

65

Produkcja

dzienna

1383

877

1421

1147

1207

T/T

20

31

19

24

23,5

Tabela 3. Opracowanie własne

Krok 3: Obliczenie liczby operatorów

Kolejnym krokiem optymalizacji linii produkcyjnej jest obliczenie liczby operatorów,

niezbędnych do wyprodukowania wymaganej ilości produktów. Wielkość tą obliczamy z

następującego wzoru:

Liczba Operatorów = Czas cyklu / Takt time

Copyright © by ASDConsulting 2013

Suma czasów cykli jest różna dla każdego rodzaju długopisu. Obliczając liczbę operatorów

należy założyć średnie czasy montażowe wynikające z mixu wyrobów w danym kwartale.

Analiza sprzedaży w roku 2011

Rodzaj

Wariant

Ilość

Udział %

Udział %

poszcz. rodz.

Długopisy żelowe

SID483

97213

30,98 %

55,7 %

SID762

12341

3,93 %

SID328

65231

20,79 %

Długopisy

plastikowe

WIF847

11121

3,54 %

42,24 %

WIF942

20226

6,45 %

WIF943

88722

28,28 %

WIF342

8121

2,59 %

WIF431

4315

1,38 %

Wieczne pióra

NIT431

5224

1,66 %

2,06 %

NIT827

1241

0,4 %

Tabela 4. Opracowanie własne

Ilość operatorów w I kwartale

Czasy montażu dla poszczególnych rodzajów długopisów:

Długopisy plastikowe = 432 sek

Długopisy żelowe= 448 sek

Wieczne pióra = 459 sek

Udział poszczególnych rodzajów długopisów w sprzedaży w I kwartale

Długopisy plastikowe = 43,4%

Długopisy żelowe= 55,1%

Wieczne pióra = 1,5%

Czas cyklu (KW. I) = 43,4%*432 s + 55,1%*448 s + 1,5%*459 s = 442 s

Liczba operatorów = Czas cyklu / T/T = 442 / 20 s = 23

Ilość operatorów w II kwartale

Czasy montażu dla poszczególnych rodzajów długopisów:

Długopisy plastikowe = 432 sek

Długopisy żelowe= 448 sek

Wieczne pióra = 459 sek

Copyright © by ASDConsulting 2013

Udział poszczególnych rodzajów długopisów w sprzedaży w II kwartale

Długopisy plastikowe = 45%

Długopisy żelowe= 53,3%

Wieczne pióra = 1,7%

Czas cyklu (KW. II) = 45%*432 s + 53,3%*448 s + 1,7%*459 s = 441 s

Liczba operatorów = Czas cyklu / T/T = 441 / 31 s = 15

Ilość operatorów w III kwartale

Czasy montażu dla poszczególnych rodzajów długopisów:

Długopisy plastikowe = 432 sek

Długopisy żelowe= 448 sek

Wieczne pióra = 459 sek

Udział poszczególnych rodzajów długopisów w sprzedaży w III kwartale

Długopisy plastikowe = 42,85%

Długopisy żelowe= 54,7%

Wieczne pióra = 2,45%

Czas cyklu (KW. III)

= 42,85%*432 s + 54,7%*448 s + 2,45%*459 s = 441,4 s

Liczba operatorów = Czas cyklu / T/T = 441,4 / 19 s = 24

Ilość operatorów w IV kwartale

Czasy montażu dla poszczególnych rodzajów długopisów:

Długopisy plastikowe = 432 sek

Długopisy żelowe= 448 sek

Wieczne pióra = 459 sek

Udział poszczególnych rodzajów długopisów w sprzedaży w IV kwartale

Długopisy plastikowe = 37,7%

Długopisy żelowe= 59,7%

Copyright © by ASDConsulting 2013

Wieczne pióra = 2,6%

Czas cyklu (KW. IV) = 37,7%*432 s + 59,7%*448 s + 2,6%*459 s = 442,3 s

Liczba operatorów = Czas cyklu / T/T = 442,3 / 24 s = 19

Kwartał

I

II

III

IV

Średnia

Produkcja w

kwartale

89876

56987

92354

74538

78439

Produkcja

dzienna

1383

877

1421

1147

1207

T/T

20

31

19

24

23,5

Liczba

Operatorów

23

15

24

19

21

Czas Cyklu

442

441

441

442

442

Tabela 5. Opracowanie własne

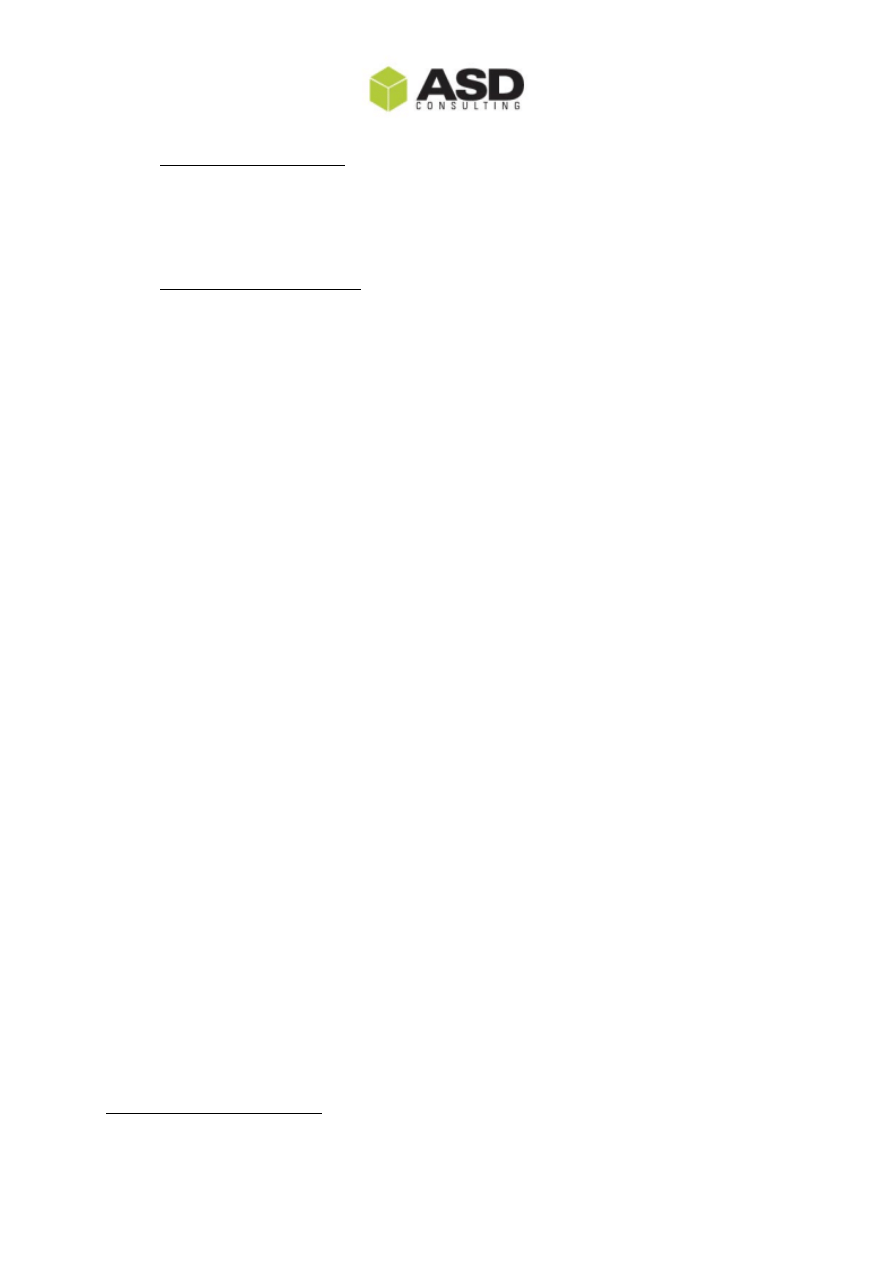

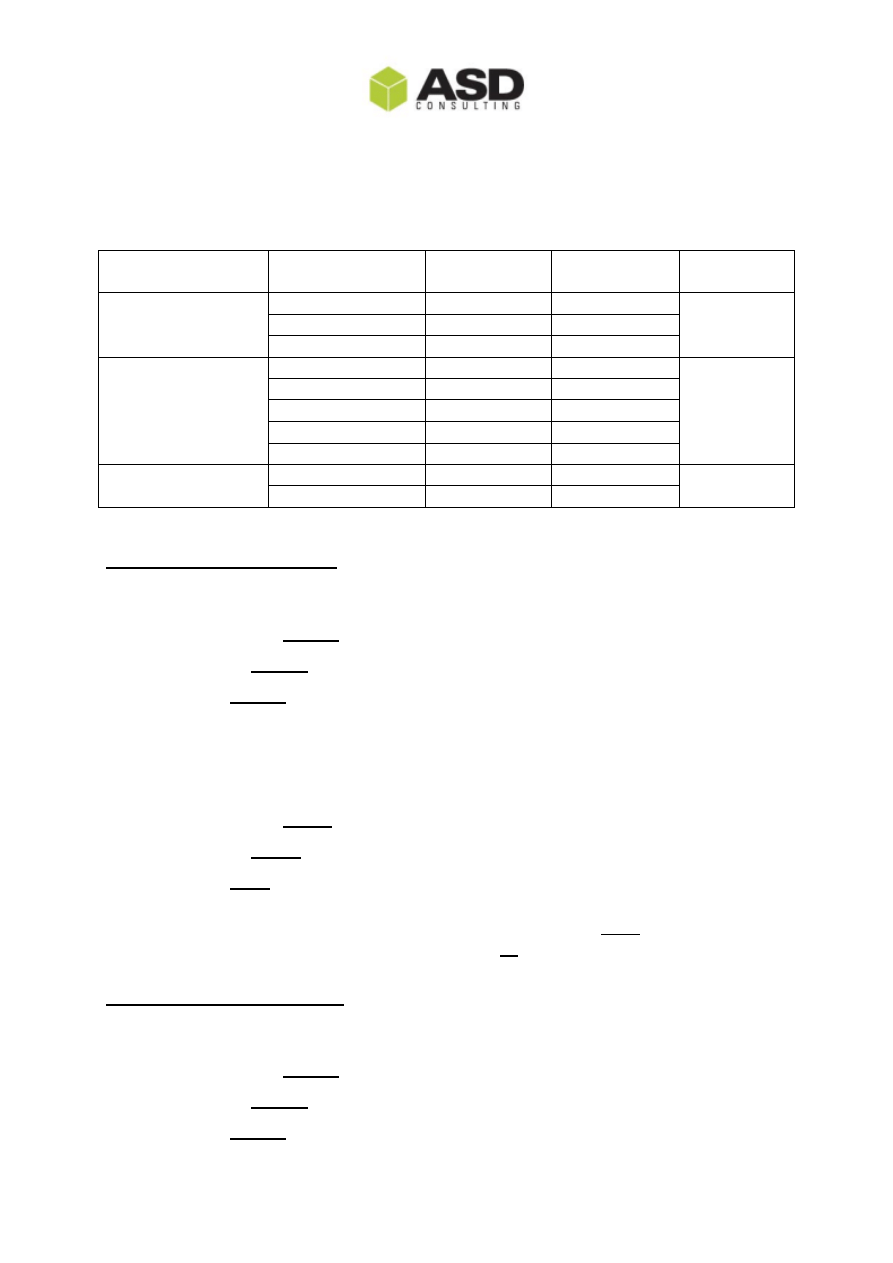

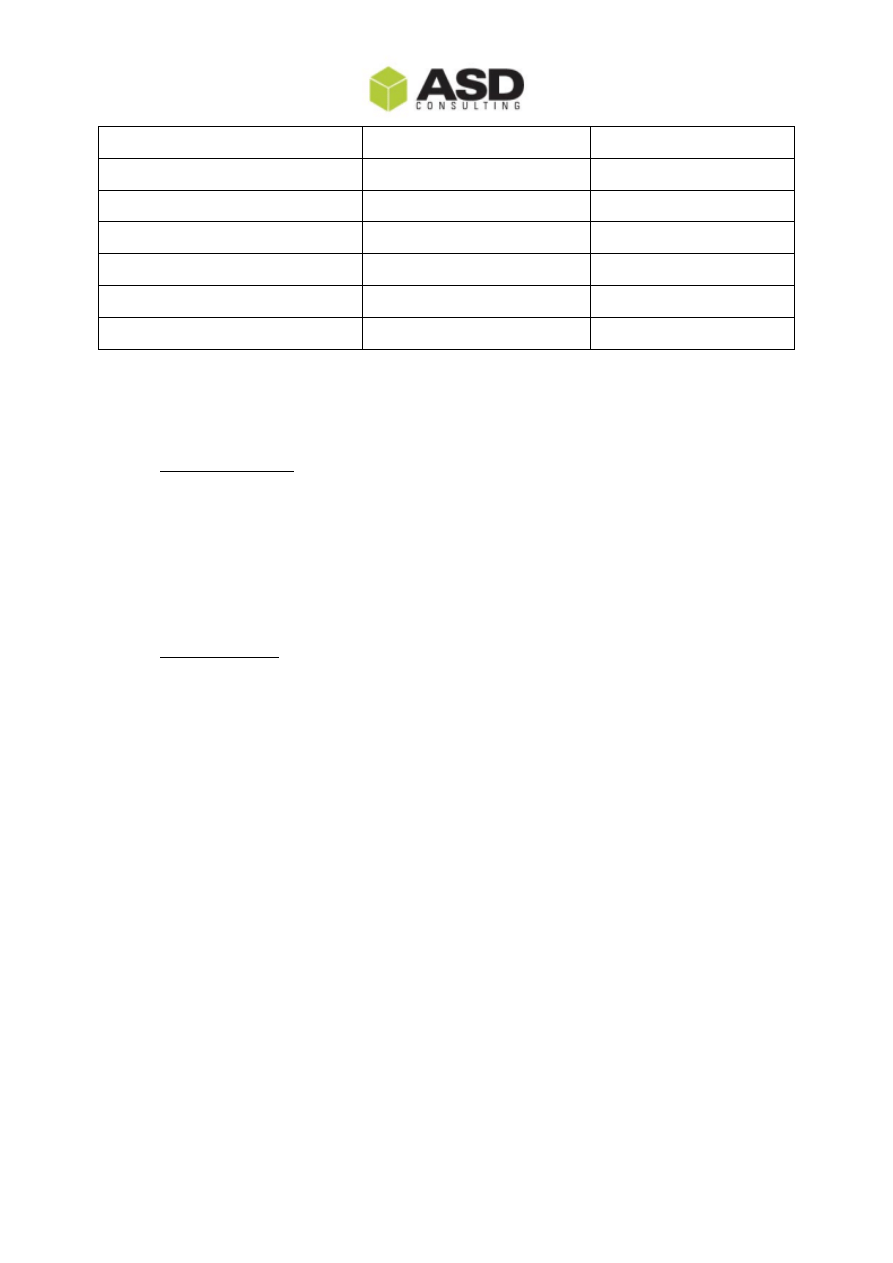

Krok 4: Balansowanie linii – równomierne obciążenie stanowisk

„Zbalansowanie linii produkcyjnej oznacza równomierne rozłożenie pracy na

poszczególne stanowiska. Taki podział umożliwia wdrożenie przepływu jednej sztuki i

połączenie stanowisk w jedną linię.”

9

Poniższy wykres obrazuje przykładowe obciążenie linii produkcyjnej.

Balansowanie Linii

Wykres 5. Opracowanie własne

Warto podczas balansowania linii obciążyć wszystkie stanowiska maksymalnie na 90-

95 % ( tak jak zostało to przedstawione na powyższym wykresie). Pozostały czas powinien

9

http://lean-management.pl/heijunka/135-poziomowanie-produkcji-heijunka.html z 25.03.2012

14

14

14

14

14

14

0

2

4

6

8

10

12

14

16

Stanowisko

I

Stanowisko

II

Stanowisko

III

Stanowisko

IV

Stanowisko

V

Stanowisko

VI

T/T

Copyright © by ASDConsulting 2013

stanowić bufor na ewentualne awarie sprzętu lub innego rodzaju problemy, które mogą się

pojawić na linii. Aby linia poradziła sobie i zrealizowała plan produkcyjny warto dodać do

wyliczonej wcześniej liczby operatorów jeszcze jedną osobę.

Liczba Operatorów

Kwartał

I

II

III

IV

Średnia

Liczba

Operatorów

23+1

15+1

24+1

19+1

21+1

Tabela 6. Opracowanie własne

Olbrzymim problemem, z którym spotyka się większość przedsiębiorstw

balansujących linie jest występowanie nadmiaru względnie niedoboru pracowników w

poszczególnych kwartałach. Firmy radzą sobie z tym problemem poprzez podpisywanie

umów z agencjami pracy tymczasowej, które dostarczają odpowiednią ilość

wykwalifikowanych pracowników.

Krok 5: Przepływ jednej sztuki

Kolejnym krokiem jest takie zaprojektowanie linii produkcyjnej, aby produkcja

każdego produktu odbywała się poprzez przepływ jednej sztuki. Oznacza to, że każdy wyrób

od momentu rozpoczęcia do zakończenia jego produkcji przechodzi bez żadnych przestojów

przez wszystkie stanowiska produkcyjne. Rozwiązanie to niesie za sobą wiele korzyści dla

przedsiębiorstwa

10

. Są to m.in.

Skrócenie Lead Time

Mniejsza powierzchnia

Mniejsze koszty transportu wewnętrznego

Duża elastyczność linii produkcyjnej

Większa wydajność

Eliminacja kosztów związanych z nadgodzinami

Podsumowanie

Porównanie stanu Przed i Po zmianach

Wskaźnik

Przed

Po

10

Productivity Press Development Team “Gniazdo produkcyjne – przepływ jednej sztuki dla zespołów

roboczych”, Productivity Press, Wrocław 2011b.

Copyright © by ASDConsulting 2013

Liczba pracowników

32 osoby

22 osoby

Roczna sprzedaż na osobę

9805 szt.

14262 szt.

Roczne koszty na wynagrodzenia

800000 PLN

550000 PLN

Koszt robocizny/długopis

2,55 PLN

1,75 PLN

Zapasy w procesie (WIP)

6 dni

0 dni

Lead Time

6 dni

0 dni

Roczne koszty wynajętej hali

40000 PLN

40000 PLN

Tabela 7. Opracowanie własne

Sposób obliczenia poszczególnych wskaźników po zmianach :

1. Sprzedaż na osobę

Roczna sprzedaż = 313755 długopisów

Liczba pracowników = roczna średnia = 22 osoby

Roczna sprzedaż na osobę = 313755 / 22 = 14262 szt.

2. Koszt robocizny

Średni koszt jednego pracownika wynosi ok 25000 PLN brutto.

W ten sposób roczny koszt robocizny na wymienionym obszarze wynosi:

Koszt. Pracy = 22 * 25000 PLN = 550000 PLN

Koszt Robocizny = 550000 PLN

Roczna sprzedaż = 313755 długopisów

Jednostkowy koszt robocizny = 550000 / 313755 = 1,75 PLN

Przy produkcji w systemie „przepływ jednej sztuki” eliminowane są całkowicie

zapasy międzyprocesowe (WIP), które w głównej mierze determinują Lead Time.

Linie tego typu zazwyczaj zajmują mniej miejsca niż klasyczne linie produkcyjne.

Dlatego z czasem właściciele mogą podnająć innej firmie część zaoszczędzonej powierzchni

Copyright © by ASDConsulting 2013

lub przenieść produkcję do innej mniejszej hali. Rozwiązanie to z pewnością przyniesie

oszczędności w wskaźniku „koszty wynajęcia hali”.

Jak zostało to przedstawione w powyższym artykule, dzięki odpowiednim narzędziom

można w bardzo prosty sposób nie tylko zoptymalizować system produkcyjny praktycznie

każdego przedsiębiorstwa, ale również ograniczyć zapasy oraz koszty jego funkcjonowania.

W podanym przykładzie wyniosły one aż 250000 PLN co stanowi ok. 30% sumy kosztów

jakie ponosiło przedsiębiorstwo przed zmianami.

Należy jednak pamiętać, że użycie tylko narzędzi przedstawionych w artykule może

nie wystarczyć aby zoptymalizować całe przedsiębiorstwo. Muszą one być wsparte innymi

narzędziami jakie znajdują się w arsenale metodologii Lean np. Kanban, 5S , czy Zarządzanie

Wizualne. Dzięki ich wsparciu każda firma może bardzo szybko stać się liderem w swojej

branży.

Bibliografia

Czerska J., “Doskonalenie strumienia wartości”, Difin sp. z o.o., Warszawa, 2009

Czerska J., „Pozwól płynąć swojemu produktowi - Tworzenie ciągłego przepływu”,

Placet, Warszawa, 2011

Gross J.M., K.R. Mcinnis, “Kanban made simple”, Amacon, 2003

Ohno Taiichi, „System Produkcyjny Toyoty”,Prodpress, Wrocław, 2008

Productivity Press Development Team “Identyfikacja marnotrawstwa”, Productivity

Press, Wrocław 2008

Productivity Press Development Team, “Produkcja w systemie Pull”, Productivity

Press, Wrocław 2011 a.

Productivity Press Development Team “Gniazdo produkcyjne – przepływ jednej sztuki

dla zespołów roboczych”, Productivity Press, Wrocław 2011 b.

Productivity Press Development Team “Just in Time”, Productivity Press, Wrocław

2011 c.

http://lean-management.pl/heijunka/135-poziomowanie-produkcji-heijunka.html

Summary

Since many years companies are trying to minimalize supplies and reduce the

operational costs. In order to achieve their goals, companies are using various methods like

the optimization of production lines, which is considered to be the most effective.

The author, basing on the example of a company dealing with pen production, tries to

show how the aforementioned process should be executed. First of all, the process should

include these 5 steps:

Copyright © by ASDConsulting 2013

Step 1: Heijunka - Load levelling – balancing the production plan

Step 2: Calculating Takt Time

Step 3: Calculating the number of operators

Step 4: Line balancing

Step 5: One piece flow

The author broadly presents each step and explains their significance in reaching the

final goal, which is the elimination of supplies and the reduction of operational expenses.

Wyszukiwarka

Podobne podstrony:

byt kolo 1, Ssystem wspomagania produkcji przy użyciu dostaw just-in-time dla stoczni

audre lorde nie zdemontujesz domu pana,przy użyciu jego własnych narzędzi

iżykowski,ORGANIZACJA SYSTEMÓW PRODUKCYJNYCH, LEAN MANAGEMENT

DBR Optymalne zarządzanie produkcją, Lean

Ćw 1 Pomiar strumienia objętości i masy płynu przy użyciu rurek spiętrzających

Wykonywanie robót ziemnych przy użyciu koparek

Cele nauczania wyrażone przy użyciu czasowników operacyjnych, edukacja specjalna

1 Wyznaczanie wartości przyspieszenia ziemskiego g przy użyciu wahadła matematycznego instr przys

Pomiary wykonaliśmy przy użyciu suwmiarki oraz mikrometru

lean management1

Ściągi, Zarządzanie produkcją 2 - ściągi, Metody doboru wielkości serii produkcyjnych przy rozruchu

Metoda mostkowa przy użyciu technicznego mostka Wheatstone

Programowanie sieciowe przy użyciu gniazdek w?lphi 3 MPLMRFGCOQC4VOMKHU5DAT5YKUDWUHLWUTINXRI

Lean Management (14 stron) DR7HK6IV5RUKPNQIB6FCFK6GFTUI5Z6SFSW3VOI

Cw 4 Karta Pomiary temperatury przy uzyciu

ABC zasad bezpieczenstwa przetwarzania danych osobowych przy uzyciu systemow

Identyfikacja miejskiej przestrzeni publicznej przy użyciu alternatywnych form oświetlenia

2006 06 RSA w PHP chronimy nasze dane przy użyciu kryptografii asymetrycznej [Kryptografia](1)

więcej podobnych podstron