„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jolanta Skoczylas

Badanie surowców, mas i wyrobów ogniotrwałych

311[30].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Halina Bielecka

mgr inż. Beata Figarska-Wysocka

Opracowanie redakcyjne:

mgr inż. Jolanta Skoczylas

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[30].Z2.04

„Badanie surowców, mas i wyrobów ogniotrwałych”, zawartego w modułowym programie

nauczania dla zawodu technik technologii ceramicznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Badanie surowców, mas, wyrobów ogniotrwałych. Jakość surowców

plastycznych i nieplastycznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Przygotowanie mas ogniotrwałych i wykonanie próbek

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

18

4.3. Skład chemiczny – zawartość głównego składnika i domieszek szkodliwych 19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

23

4.4. Właściwości próbek wypalonych, oznaczenia

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

34

4.4.3. Ćwiczenia

34

4.4.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o badaniu surowców, mas

i wyrobów ogniotrwałych, a także przygotowaniu mas ogniotrwałych i wykonaniu próbek.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz niezbędnych wiadomości i umiejętności, które powinieneś

mieć opanowane, abyś mógł przystąpić do realizacji programu jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, które ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – zawarty w rozdziale 4, który umożliwia samodzielne przygotowanie

się do wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia,

które zawierają wykaz materiałów, narzędzi i sprzętu, potrzebnych do realizacji ćwiczeń.

Przed ćwiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich

wykonania. Po ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując

sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że

opanowałeś materiał albo nie,

−

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki;

zamieszczona została także karta odpowiedzi,

−

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli będziesz mieć trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

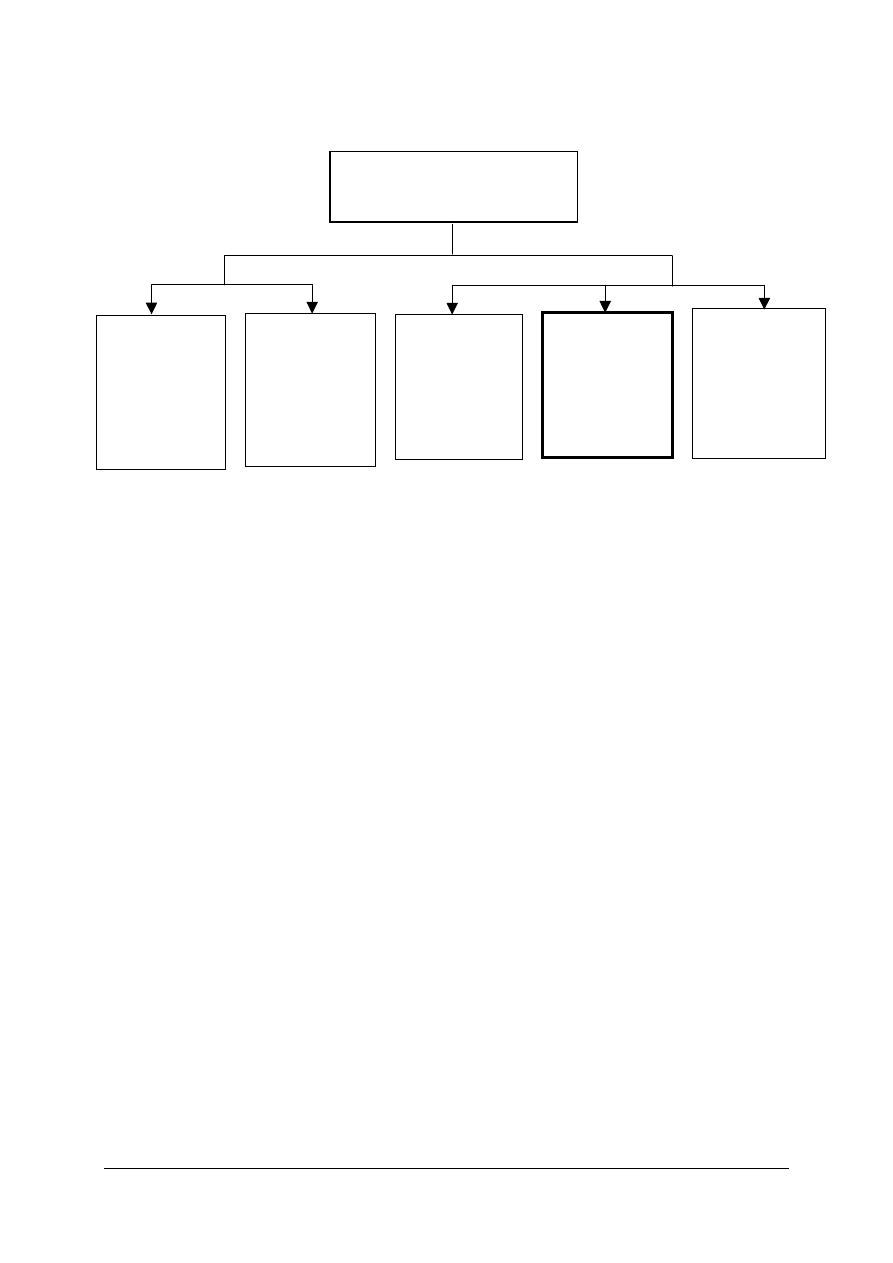

Schemat układu jednostek modułowych

311[30].Z2

Badania materiałów ceramicznych

311[30].Z2.01

Badanie

właściwości

fizyczno-

chemicznych

surowców

i kruszyw

ceramicznych

311[30].Z2.02

Badanie właściwości

technologicznych

mas ceramicznych

311[30].Z2.03

Badanie

surowców i mas

stosowanych

ceramice

szlachetnej

311[30].Z2.04

Badanie

surowców, mas

i wyrobów

ogniotrwałych

311[30].Z2.05

Stosowanie

procedur

zarządzania

jakością

w zakładach

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować zasady bezpiecznej pracy podczas użytkowania maszyn i obsługiwania

urządzeń,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

rozpoznawać podstawowe surowce i materiały ceramiczne,

–

rozpoznawać podstawowe cechy techniczne materiałów,

–

posługiwać się symboliką chemiczną,

–

stosować terminologię z zakresu chemii ceramicznej,

–

uczestniczyć w dyskusji, prezentacji i obronie prezentowanego przez siebie stanowiska,

–

poczuwać się do odpowiedzialności za zdrowie i życie własne oraz innych,

–

współpracować w grupie z uwzględnieniem podziału zadań,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

pobrać próbki do badań (surowców, mas i wyrobów ogniotrwałych), według

obowiązujących norm i procedur,

–

ocenić jakość partii surowca, masy lub wyrobu według wymagań jakościowych

odpowiedniej normy lub jakościowych warunków technicznych,

–

wykonać obliczenia stechiometryczne w celu przygotowania roztworów laboratoryjnych

do badań surowców, mas i wyrobów ogniotrwałych,

–

dobrać normy i instrukcje opisujące metody badań oraz udokumentować wyników badań,

–

dobrać aparaturę badawczą do wykonywania badań technologicznych surowców, mas

i wyrobów ogniotrwałych,

–

zbadać skład chemiczny surowców ogniotrwałych,

–

zbadać przydatność surowców plastycznych,

–

określić jakość surowców nieplastycznych,

–

zbadać właściwości próbek wypalonych,

–

scharakteryzować nowoczesne metody badań surowców, mas i wyrobów ogniotrwałych,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas wykonywania badań

surowców, mas i wyrobów ogniotrwałych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Badanie surowców, mas, wyrobów ogniotrwałych. Jakość

surowców plastycznych i nieplastycznych

4.1.1. Materiał nauczania

Wyroby i masy ogniotrwałe stosowane są w przemyśle ceramicznym, chemicznym,

budowy maszyn, w gazownictwie i koksownictwie oraz hutnictwie do budowy i prac

remontowych elementów i urządzeń pracujących w wysokich temperaturach. Ponadto masy

ogniotrwałe stosowane są do prac naprawczych i ubijania na formy odlewnicze. Materiały

ogniotrwałe izolacyjne stosowane są w wyłożeniach różnego rodzaju pieców grzewczych.

W PN–EN–12475: 2001 podano klasyfikację zwartych formowanych wyrobów

ogniotrwałych.

Surowce ceramiczne z punktu widzenia technologii ceramicznej klasyfikuje się na

plastyczne i nieplastyczne.

Do surowców plastycznych (ilastych) zaliczamy: gliny ogniotrwałe, kaoliny oraz łupki

ogniotrwałe.

Do surowców nieplastycznych należą:

–

dodatki schudzające,

–

topniki.

Surowce schudzające to: szamot, piaski kwarcytowe, łupki kwarcytowe oraz inne skały

krzemionkowe. Stosowanie tych surowców ogranicza skurcz glin (zwłaszcza tłustych), a tym

samym zmniejsza niebezpieczeństwo uszkodzenia wyrobów w czasie ich suszenia

i wypalania. Topniki stosuje się w celu obniżenia temperatury spiekania mas. Najczęściej jako

topniki stosuje się glinokrzemiany.

Z glin ogniotrwałych z dodatkiem surowców mineralnych (w zależności od rodzaju

dodatków) otrzymuje się wyroby szamotowe, krzemionkowe, magnezytowe i inne.

Surowce plastyczne

Są to skały osadowe złożone z mieszaniny różnych minerałów krzemianowych. Minerały

te są przeważnie krystalicznymi uwodnionymi glinokrzemianami (Al

2

O

3

·

mSiO

2

·

nH

2

O).

Stosunek ilościowy poszczególnych składników może być bardzo różny. W skałach ilastych

różnych rodzajów przeważa jeden ze składników, np.: kaolinit – w kaolinach i łupkach

ogniotrwałych. Natomiast kaolinit i illity – w glinach ogniotrwałych.

Obok podstawowych składników skały te zawierają pewne ilości zanieczyszczeń, które

czasami w sposób zasadniczy wpływają na właściwości surowca. Charakterystyczną cechą

surowców jest ich plastyczność. Od plastyczności glin zależy ich właściwość określana jako

zdolność wiązania materiałów schudzających (nieplastycznych). Polega ona na tym, że po

dodaniu do gliny pewnej ilości surowców nieplastycznych, daje się ona zarobić na spójną

i zwięzłą masę.

Określenie jakości surowców plastycznych

Surowcami plastycznymi do produkcji materiałów ogniotrwałych są gliny, ogniotrwałe

o temperaturze topnienia powyżej 1580

o

C. Przeważnie po wypaleniu gliny mają barwę żółtą.

Charakteryzują się wysoką jednorodnością oraz dużą zawartością cząstek drobniejszych od

0,06 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Gliny można sklasyfikować w zależności do wartości liczbowej ogniotrwałości zwykłej

na sześć gatunków: G1–sP ≥ 175 (tj. ogniotrwałość zwykła około 1760

o

C), G2–sP ≥ 173

(1740

o

C), G3–sP ≥ 171 (1720

o

C), G4–sP ≥ 169 (1700

o

C), G5–sP ≥ 167 (1680

o

C),

G6–sP ≥ 165 (1660

o

C).

Ze względu na plastyczność i skurczliwość w czasie wysychania gliny ogniotrwałe można

sklasyfikować na:

–

bardzo plastyczne – skurczliwość wysychania około 10%, ilość wody zarobowej > 38%,

–

plastyczne – skurczliwość wysychania 7%, ilość wody zarobowej > 27–38%,

–

mało plastyczne – skurczliwość wysychania 4%, ilość wody zarobowej < 27%.

Ze względu na temperaturę spiekania gliny można sklasyfikować na spiekające się w:

–

temperaturze ponad 1400

o

C,

–

zakresie temperatur 1250–1400

o

C,

–

temperaturze poniżej 1250

o

C.

Łupki ogniotrwałe

Po wydobyciu łupki podlegają wyprażeniu i spieczeniu. Łupki ogniotrwałe stosowane są

głównie po wyprażeniu jako materiał schudzający iły ogniotrwałe do produkcji wyrobów

szamotowych. Łupki te powinny odpowiadać następującym wymaganiom:

–

ogniotrwałość zwykła min. 173 sP,

–

zawartość Al

2

O

3

+TiO

2

po wyprażeniu min. 43%,

–

zawartość Fe

2

O

3

po wyprażeniu max 4,5%,

–

straty przy prażeniu max 35%.

Łupki ogniotrwałe występują wspólnie z łupkami piaszczystymi i zażelazionymi

w związku z czym konieczne jest sortowanie surowca.

Ogniotrwałe surowce plastyczne poddawane są badaniom na:

–

właściwości przed wypalaniem (plastyczność, skurczliwość wysychania, zawartość wody

zarobowej, zdolność wiązania),

–

właściwości w stanie wypalonym (skurczliwość, ogniotrwałość i temperatura spiekania).

Określenie jakości surowców nieplastycznych

Surowce nieplastyczne do wyrobu materiałów ogniotrwałych muszą odznaczać się

ogniotrwałością zwykłą powyżej 1580

o

C. Surowce używane do produkcji masowej powinny

być łatwo dostępne i tanie. Można je sklasyfikować na cztery grupy:

–

surowce krzemionkowe o dużej zawartości SiO

2

: kwarcyty, kwarc żylny, chalcedonity,

piasek kwarcowy, łupek kwarcytowy, ziemia krzemionkowa,

–

surowce glinokrzemianowe zawierające Al

2

O

3

i SiO

2

: gliny ogniotrwałe palone, łupki

ogniotrwałe oraz surowce o dużej zawartości Al

2

O

3

: elektrokorund i techniczny tlenek

glinu,

–

surowce zawierające jako główne składniki MgO i CaO: magnezyty, dolomity,

serpentynity, dunity, talk,

–

inne surowce ogniotrwałe, jak np.: rudy chromitowe, grafit, węglik krzemu.

Do najważniejszych własności nieplastycznych surowców ogniotrwałych należą:

ogniotrwałość zwykła, gęstość i gęstość pozorna w stanie surowym i po wypaleniu,

porowatość względna w stanie surowym i po wypaleniu, skład granulometryczny, stopień

czystości i skład chemiczny (np. strata prażenia, zawartość głównego składnika czy zawartość

szkodliwych domieszek jak Fe

2

O

3

, Na

2

O, K

2

O).

Do materiałów ogniotrwałych nieplastycznych zaliczamy:

–

kwarcyty, których głównym składnikiem jest SiO

2

w ilości 97–99% i więcej,

–

kwarcyt mielony, którego głównym składnikiem jest SiO

2

w ilości większej niż 98%,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

–

łupek kwarcytowy mielony, którego głównym składnikiem jest SiO

2

w ilości większej niż

88% i ogniotrwałość sP 167,

–

łupki kwarcytowe, których głównym składnikiem jest SiO

2

w ilości większej niż 92%

i ogniotrwałość sP 167 lub sP169,

–

chalcedonity, których głównym składnikiem jest SiO

2

w ilości większej niż 96%,

–

gliny palone, których głównym składnikiem jest Al

2

O

3

w ilości większej niż 25–38%

i więcej i ogniotrwałość sP 165, sP169, sP 173 lub sP 175,

–

szamot mielony o ogniotrwałości sP 161, sP 165 lub sP169,

–

ziemię krzemionkową, której głównym składnikiem jest SiO

2

w ilości większej niż 80%,

–

elektrokorund szlachetny, którego głównym składnikiem jest SiO

2

w ilości większej niż

98%,

–

elektrokorund zwykły, którego głównym składnikiem jest SiO

2

w ilości większej niż

94–97%,

–

magnezyty, których głównym składnikiem jest MgO w ilości większej niż 46 lub 50%,

–

dolomit hutniczy spieczony, którego głównym składnikiem jest MgO w ilości większej

niż 28,30 lub 34%,

–

węglik krzemu zielony, którego głównym składnikiem jest SiC w ilości większej niż 97,5%,

–

węglik krzemu czarny, którego głównym składnikiem jest SiC w ilości większej niż 97%.

Głównym

materiałem

nieelastycznym

stosowanym

do

produkcji

materiałów

ogniotrwałych (szamotowych) jest szamot.

Szamotem nazywamy wypalone i zmielone surowce ogniotrwałe, jak glina i łupek.

Wyroby szamotowe w zależności od składu chemicznego i parametrów technicznych

klasyfikujemy na trzy gatunki:

–

E, A, B, C – formowane z mas plastycznych,

–

Es, As, Bs, Cs – formowane z mas półsuchych i półplastycznych,

–

Ew, Aw, Bw – formowane z mas wieloszamotowych.

Parametry techniczne i wymagania stawiane wyrobom szamotowym określono w normie

PN–H–12030 – 1976.

Masy szamotowe charakteryzują się dużą skurczliwością, podczas wysychania

i wypalania. Skurcz wyrobów produkowanych z mas plastycznych i sypkich ograniczono

w wyrobach wieloszamotowych (gdzie zastosowano mało surowej gliny, od 5 do 20%).

Często należy określić skład ziarnowy szamotu o najmniejszej porowatości czyli ustalić

maksymalny ciężar objętościowy mieszanin wąskich frakcji ziarnowych.

Do produkcji materiałów ogniotrwałych wykorzystuje się także złom wyrobów

ogniotrwałych, który należy posortować i oczyścić.

Bezpieczeństwo i higiena pracy podczas badań

Podstawowym wymogiem podczas badań laboratoryjnych jest zachowanie higieny

osobistej. W celu ochrony ubrania, należy używać fartuchów białych lub kolorowych, a nawet

ubrań ochronnych. Dobór środków ochrony osobistej podczas badań jest określony w kartach

charakterystyk substancji niebezpiecznych.

Należy pamiętać, że przy rozcieńczaniu kwasów wlewa się zawsze kwas do wody, a nie

na odwrót.

Korzystanie z urządzeń elektrycznych wymaga odpowiedniego przeszkolenia

pracowników, gdyż nieumiejętne użytkowanie instalacji elektrycznej może być przyczyną

groźnych wypadków. Podstawowym wymogiem jest, aby były one dobrze uziemione. Przy

korzystaniu z urządzeń elektrycznych należy pamiętać, że muszą być one suche. W przypadku

wybuchu pożaru urządzenia elektrycznego należy pamiętać, że do gaszenia używa się suchego

piasku, gaśnic śniegowych, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Użytkowanie urządzeń gazowych wymaga zachowania ostrożności dla uniknięcia

wybuchu i pożaru. W przypadku wyczucia zapachu gazu w pomieszczeniu, należy je

przewietrzyć i nie wchodzić do niego z otwartym ogniem. W razie stwierdzenia zgaśnięcia

płomienia gazowego w suszarce lub piecu nie wolno zapalać gazu ponownie. Należy zakręcić

kurki gazowe i dokładnie przewietrzyć pomieszczenie. Palniki można zapalić po upewnieniu

się, że w przewodach urządzeń nie ma gazu.

Wszelkie ruchome elementy urządzeń mechanicznych (np. bębny wirujące) powinny być

zabezpieczone specjalnymi osłonami.

Instrukcje o udzielaniu pierwszej pomocy powinny być wywieszone w pomieszczeniach

do przeprowadzania badań.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy wyroby ogniotrwałe ze względu na zastosowanie?

2. Jakie surowce do produkcji materiałów ogniotrwałych nazywamy plastycznymi?

3. Jak klasyfikujemy surowce plastyczne?

4. Jakie surowce do produkcji materiałów ogniotrwałych nazywamy nieplastycznymi?

5. Jakie są rodzaje materiałów ogniotrwałych nieplastycznych?

6. Według jakich kryteriów klasyfikujemy materiały nieplastyczne?

7. Jak otrzymujemy szamot?

8. Jakie przepisy bezpieczeństwa i higieny pracy obowiązują podczas wykonywania badań?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji surowców nieplastycznych do wyrobu materiałów ogniotrwałych

z uwzględnieniem informacji dotyczących najistotniejszych właściwości jak: ogniotrwałość,

gęstość, porowatość, skład granulometryczny, skład chemiczny. Informacje do wykonania

ć

wiczenia odszukaj w normie, którą otrzymasz od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące określania jakości surowców nieplastycznych,

2) przeanalizować normę otrzymaną od nauczyciela,

3) wypisać na kartce surowce nieplastyczne,

4) wypisać odszukane w normie informacje dotyczące najistotniejszych właściwości

surowców,

5) wykonać planszę,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

normy przygotowane przez nauczyciela,

−

zeszyt,

−

arkusz papieru,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 2

Otrzymasz od nauczyciela zestaw samoprzylepnych kartek, na których wypisano nazwy

surowców do produkcji materiałów ogniotrwałych. Pogrupuj je na plastyczne i nieplastyczne,

przyklej na tablicy i określ ich właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące określania jakości surowców,

2) przeanalizować informacje dotyczące właściwości surowców do produkcji materiałów

ogniotrwałych,

3) pogrupować kartki z nazwami surowców na plastyczne i nieplastyczne,

4) przykleić kartki na tablicy,

5) określić właściwości surowców, których nazwy są przyklejone do tablicy.

Wyposażenie stanowiska pracy:

−

zestaw samoprzylepnych kartek z wypisanymi nazwami, surowców do produkcji

materiałów ogniotrwałych,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

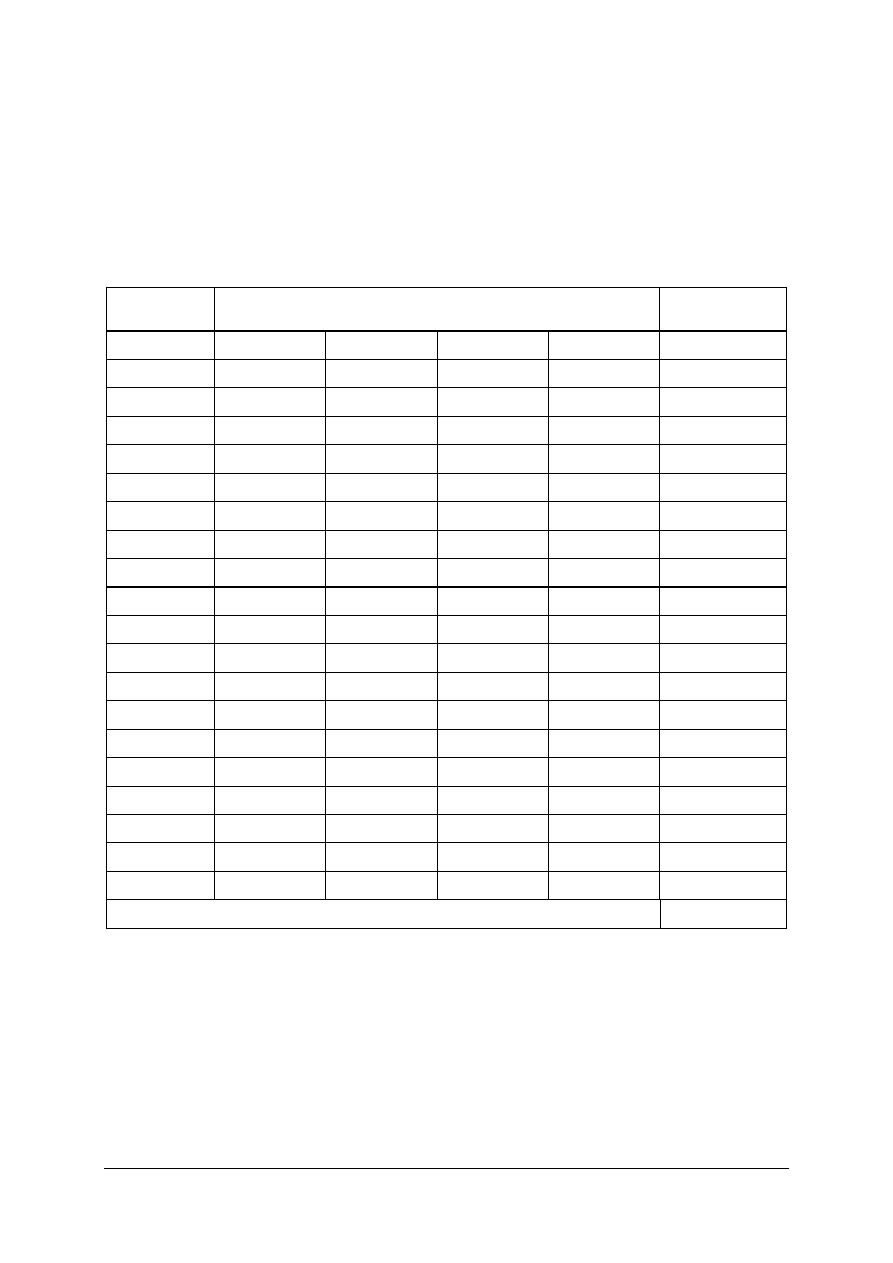

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować materiały ogniotrwałe ze względu na zastosowanie?

2)

określić surowce plastyczne do produkcji materiałów ogniotrwałych?

3)

określić jakość surowców plastycznych?

4)

określić właściwości nieplastycznych surowców ogniotrwałych?

5)

określić jakość surowców nieplastycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Przygotowanie mas ogniotrwałych i wykonanie próbek

4.2.1. Materiał nauczania

Przygotowanie mas

Zmielone i rozfrakcjonowane surowce ogniotrwałe nie nadają się bezpośrednio do

sporządzania z nich mas. Ponieważ masa przeznaczona do formowania jest mieszaniną wielu

składników (w najprostszym przypadku dwóch: mieliwa ogniotrwałego oraz wody), które

muszą być dozowane w odpowiednich proporcjach, wymieszane do pełnego ujednorodnienia

(czasem nawet dołowane). Cały ten proces wielu czynności nazywa się przygotowaniem mas.

Dozowanie składników polega na odmierzaniu objętościowym (mniej dokładnym i dzisiaj

rzadko stosowanym) lub wagowym (dokładniejszym z zastosowaniem urządzeń wagowych).

Odmierzone składniki poddawane są mieszaniu, którego celem jest osiągnięcie jednorodności

masy w zakresie składu, uziarnienia i zawartości wody (lub lepiszcza organicznego). Procesy

mieszania surowców sypkich mogą przebiegać różnymi metodami. Najczęściej w technologii

materiałów ogniotrwałych mieszanie polega na przemieszczaniu ziaren za pomocą ruchomych

części mechanizmów, takich jak: łopatki, ślimak, koła bieżne i zgarniacze. O wyborze typu

urządzenia przy mieszaniu mas ogniotrwałych decydują względy technologiczne, wydajność

i zużycie energii.

Urządzeniami, które spełniają wymagania nowoczesnej technologii materiałów

ogniotrwałych w zakresie mieszania (homogenizacji) wszelkich typów mas ceramicznych, są

nowoczesne tak zwane intensywne mieszadła, które w optymalnych proporcjach realizują

makro- i mikromieszanie.

W takich urządzeniach około 90% energii napędu jest zużyta na intensywne mieszanie

masy znajdującej się w zasięgu szybkoobrotowego wirnika, obracającego się w kierunku

przeciwnym do kierunku obrotu misy mieszadła. Takie rozwiązanie umożliwia pełną

homogenizację masy suchej nawet w ciągu 60 sekund.

Jakość mieszaniny może być oceniona na podstawie dwóch kryteriów:

–

oceny rozkładu poszczególnych komponentów masy, zdeterminowanego rozkładem

cząstek masy pod względem uziarnienia jak i jednorodnością składu chemicznego w całej

proporcji mieszaniny,

–

na podstawie pośredniej oceny jednorodności, np. ciężaru objętościowego, podatności do

formowania czy też gęstości masy.

Spośród zabiegów specjalnych do niedawna ważną rolę w przygotowaniu plastycznych

mas szamotowych odgrywał zabieg dołowania. Przez długotrwałe przechowywanie

nawilżonej masy osiągano jej lepszą plastyczność. Z uwagi na czasochłonność dołowania

obecnie do produkcji stosuje się masy sypkie.

Przygotowując masy ogniotrwałe sypkie zwłaszcza wieloszamotowe należy z części gliny

sporządzić gęstwę poprzez upłynnienie w mieszadłach śmigłowych. W masach

krzemionkowych konieczne jest przygotowanie mleka wapiennego, co wymaga osobnego

oddziału produkcyjnego z szeregiem instalacji. Dopiero wapno, odpowiednio zgaszone może

być użyte jako mineralizator wprowadzony do właściwej masy w toku mieszania. Wśród

zabiegów specjalnych można także wymienić dodatkowy wspólny przemiał gliny z drobną

frakcją, zalecany między innymi przy sporządzaniu mas na wyroby wieloszamotowe

i wysokoglinowe.

Masy do produkcji wyrobów ogniotrwałych ze względu na konsystencję można

sklasyfikować na:

–

lejne, zawierające od 15% do 35% wody,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

–

plastyczne, zawierające od 15% do 22% wody,

–

sypkie (określane także jako półsuche lub suche), zawierające do 12% wody (zwykle

poniżej 8%).

Do przygotowania niektórych mas zamiast wody stosuje się plastyfikatory organiczne,

uzyskując podobne właściwości masy. Przykładem mas zarobionych bezwodną smołą lub

pakiem mogą być masy dolomitowe.

Przygotowanie szamotu ze złomu polega na rozdrobnieniu i rozsianiu złomu na frakcje.

Uziarnienie szamotu określa się parametrami technologicznymi masy, zależnie od żądanych

właściwości wyrobów gotowych.

Ponieważ uziarnienie szamotu ma decydujący wpływ na właściwości masy i gotowego

wyrobu, dlatego należy jego skład granulometryczny odpowiednio dostosować do każdego

rodzaju masy. Szamot najczęściej przesiewa się na trzy frakcje: 2–4 mm, 0,5–2 mm i poniżej

0,5 mm, stosując przesiewacze bębnowe, wahadłowe lub wibracyjne.

Dobieranie składników mas

Zależnie od przeznaczenia wyrobu należy dokonać odpowiedniego doboru składu masy.

Znając właściwości technologiczne surowców ustala się:

–

ilość gliny, która ma związać materiały schudzające,

–

ilość materiału schudzającego (szamotu),

–

uziarnienie surowców,

–

ilość wody zarobowej,

–

ilość innych dodatków, jak np. ilość elektrolitu w masach lejnych, itp.

Eksperymentalnie należy ustalić ilość gliny plastycznej oraz dodatek materiału

schudzającego, przy którym masa ma jeszcze dostateczną plastyczność, a skurczliwość jest za

mała (w praktyce skurczliwość nie większa niż 12%).

Zależnie od rodzaju gliny, jej właściwości dodatek schudzający powinien wynosić

35–70% (gliny o większej plastyczności mają większe dodatki szamotu).

Ilość wody w masach szamotowych przeznaczonych do formowania plastycznego

powinna wynosić 16–25%.

Skład granulometryczny szamotu (stosunek gliny do szamotu w masie) różnie wpływa na

właściwości techniczne wyrobów gotowych. W masach, w których zawartość gliny jest

mniejsza niż 35% (65% szamotu), uziarnienie szamotu ma duży wpływ na wytrzymałość

mechaniczną, odporność na korodujące działanie żużla, odporność na wstrząsy cieplne,

przepuszczalność gazów i inne właściwości wyrobów szamotowych. Natomiast w masach

o zawartości szamotu powyżej 70% uziarnienie szamotu ma bardzo duży wpływ na

porowatość wyrobów.

Przy ustalaniu składu masy szamotowej do formowania metodą prasowania półsuchego

należy uwzględnić właściwości gliny, szamotu oraz wymagania stawiane gotowemu

wyrobowi. Zbyt mała ilość frakcji drobnej poniżej 0,5 mm powoduje pęknięcia na wyrobach

formowanych metodą prasowania półsuchego.

Przy ustalaniu ilości wody należy wziąć pod uwagę nasiąkliwość szamotu, jego ilość

w masie, a także ciśnienie stosowane podczas prasowania.

Należy pamiętać, że ilość wilgoci w masie decyduje o właściwościach surówki

i gotowego wyrobu, dlatego musi być dokładnie oznaczona w odniesieniu do każdego rodzaju

masy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

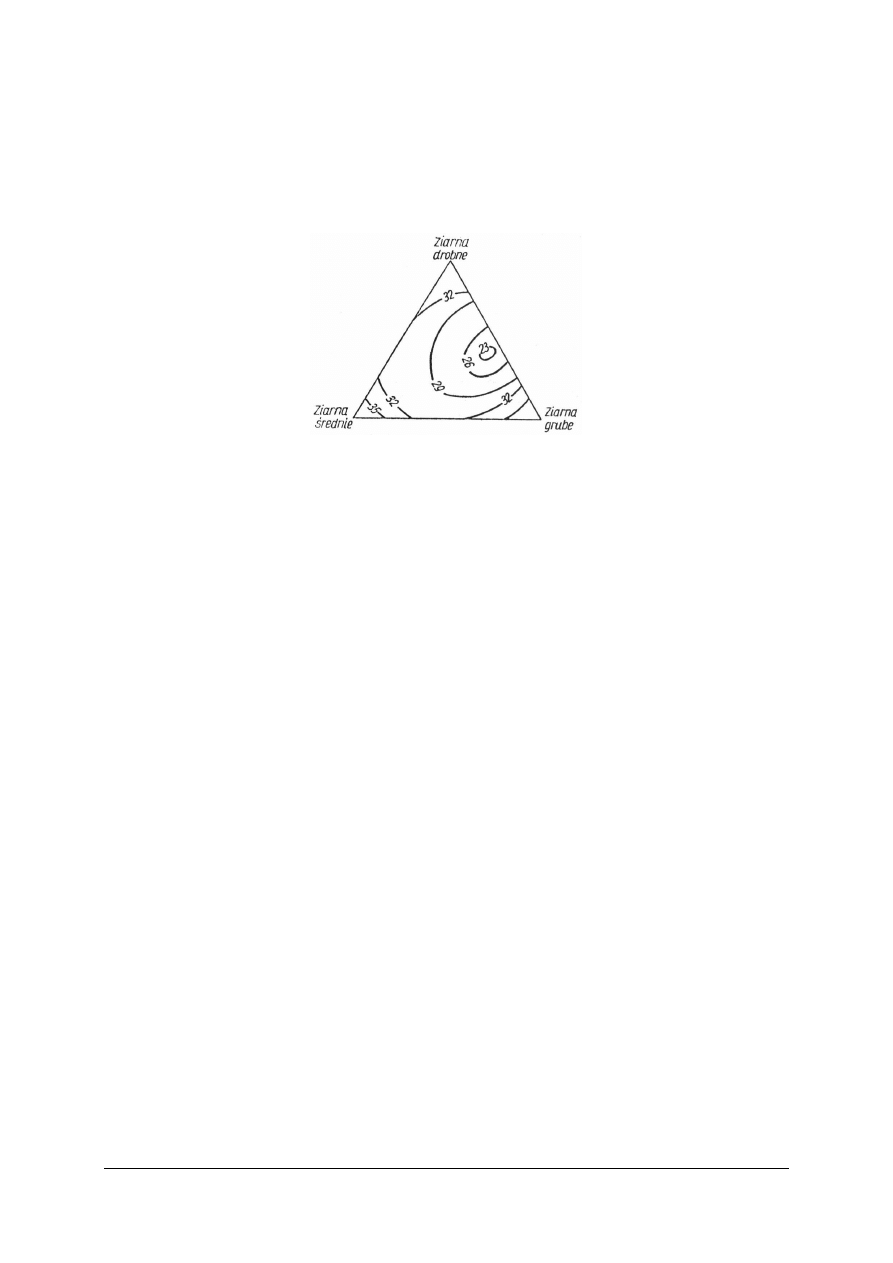

Dobieranie uziarnienia mas

Maksymalną gęstość ułożenia ziaren można uzyskać poprzez takie dobranie

poszczególnych frakcji, aby przestrzenie między ziarnami były maksymalnie wypełnione.

W praktyce technologicznej stosuje się trzy frakcje: drobną, średnią i grubą. Diagram

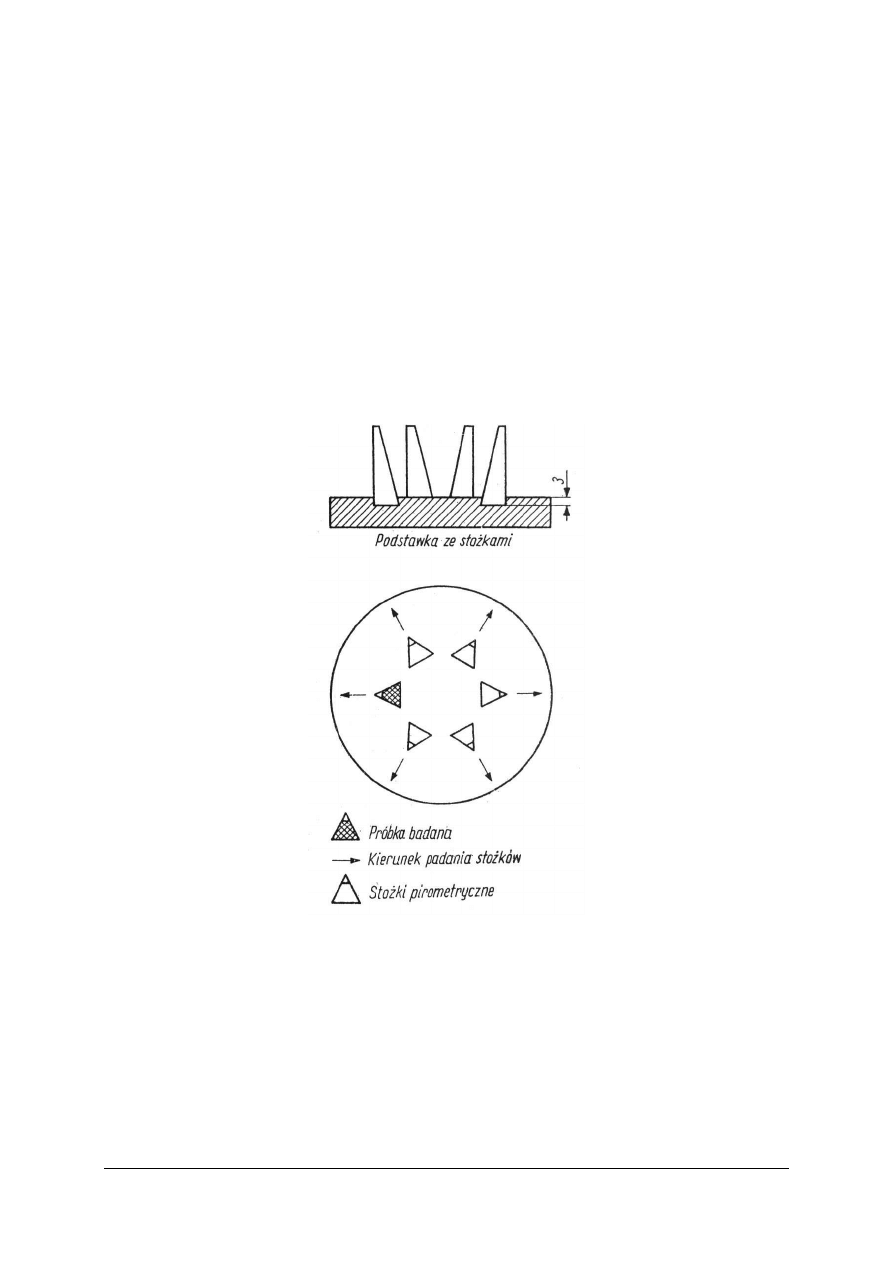

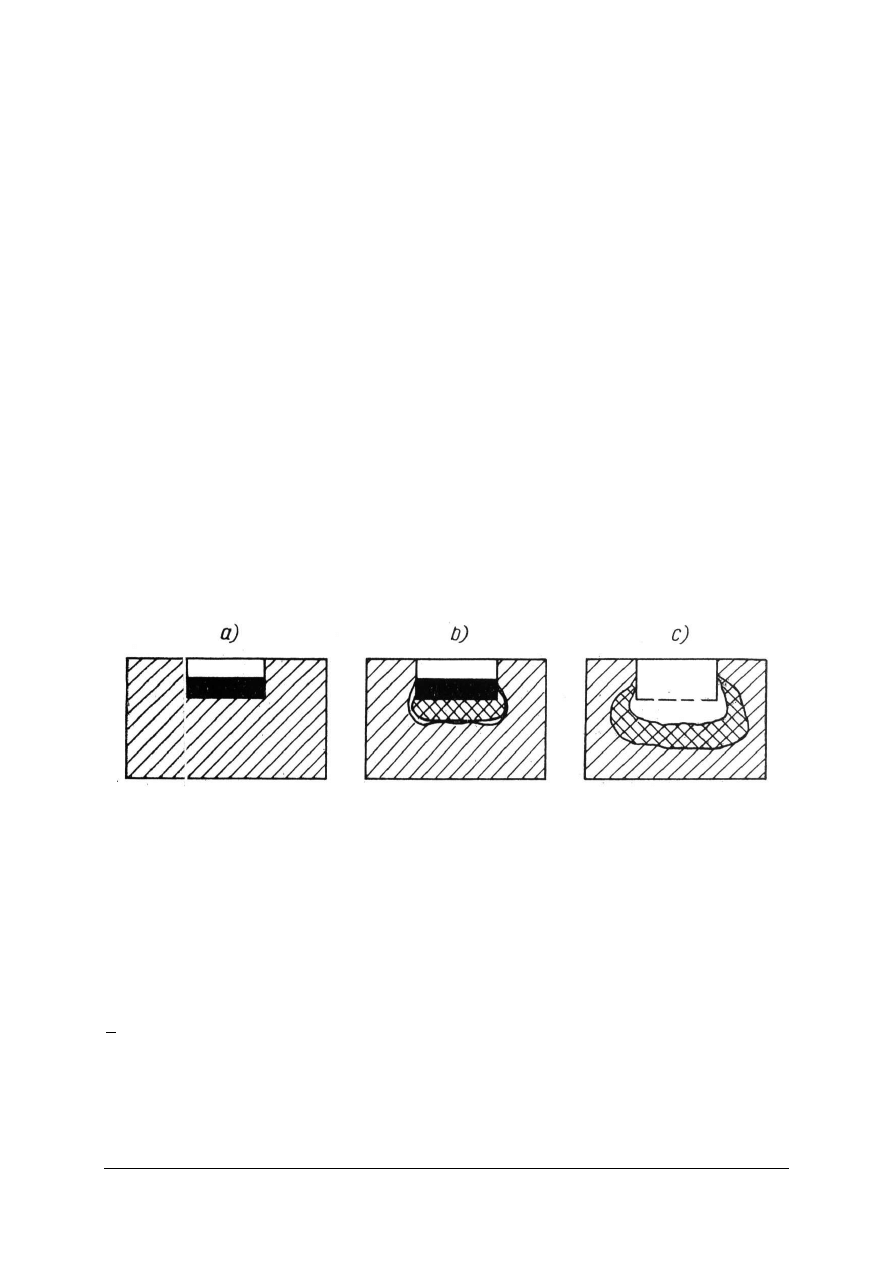

upakowania trzech frakcji przedstawiono na rysunku 1.

Rys. 1. Wykres porowatości mieszaniny ziaren trzech frakcji [5, s. 220]

Z diagramu wynika, że maksimum upakowania odpowiada przewadze grubej frakcji nad

drobną, niewielkim udziałem frakcji średniej.

Do przygotowania próbnych mas ogniotrwałych i wykonania próbek niezbędne są

następujące surowce:

–

gliny ogniotrwałe, szamot, łupek ogniotrwały, złom wyrobów ogniotrwałych,

–

sprzęt:

–

laboratoryjny dezintegrator,

–

laboratoryjny łamacz szczękowy,

–

laboratoryjna prasa ślimakowa,

–

mieszadło zetowe lub dwuwałowe,

–

zestaw sit,

–

stół obity blachą.

Przygotowanie próbnych mas i wykonanie próbek

Wykonanie próbnych mas ogniotrwałych składa się z następujących czynności:

–

ustalenia składu masy (ilości: gliny wiążącej, materiałów nieplastycznych, wody

zarobowej),

–

rozdrobnienia surowców plastycznych (surowce plastyczne przed rozdrobnieniem

powinny być wysuszone do stanu powietrzno-suchego),

–

rozdrobnienia surowców nieplastycznych (przy zastosowaniu łamacza szczękowego

i dezintegratora oraz rozdzielenie za pomocą sit na frakcje),

–

odważenia zestawu,

–

wymieszania na sucho w mieszadle zetowym,

–

dodania odpowiedniej ilości wody i wymieszania zestawu w mieszadle zetowym,

–

ujednorodnienia masy (przepuszczenie masy przez laboratoryjną prasę ślimakową

i wybijanie na stole obitym blachą),

–

homogenizacja masy (umieszczenie mas w hermetycznych pojemnikach lub workach

z folii w celu uzyskania jednolitej wilgotności w całej objętości masy).

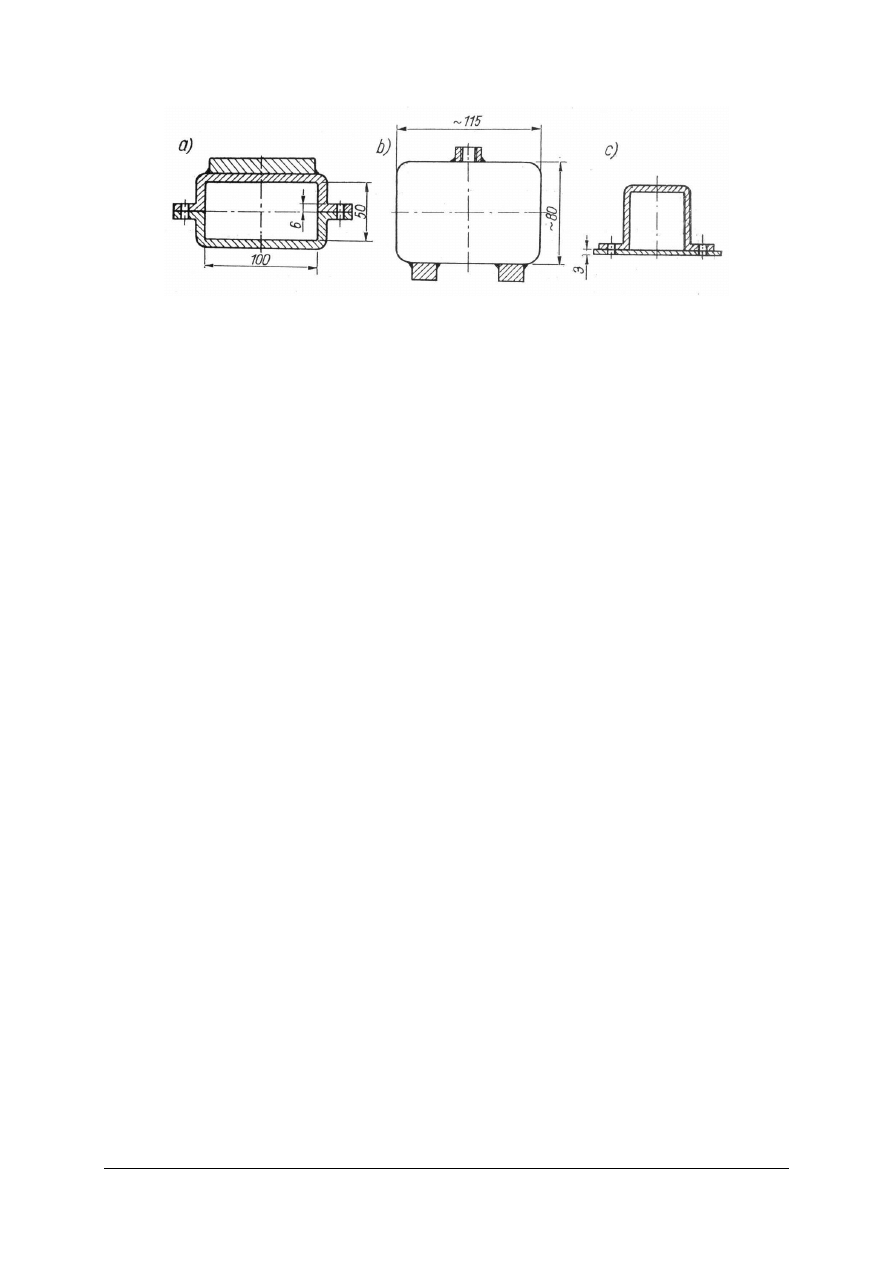

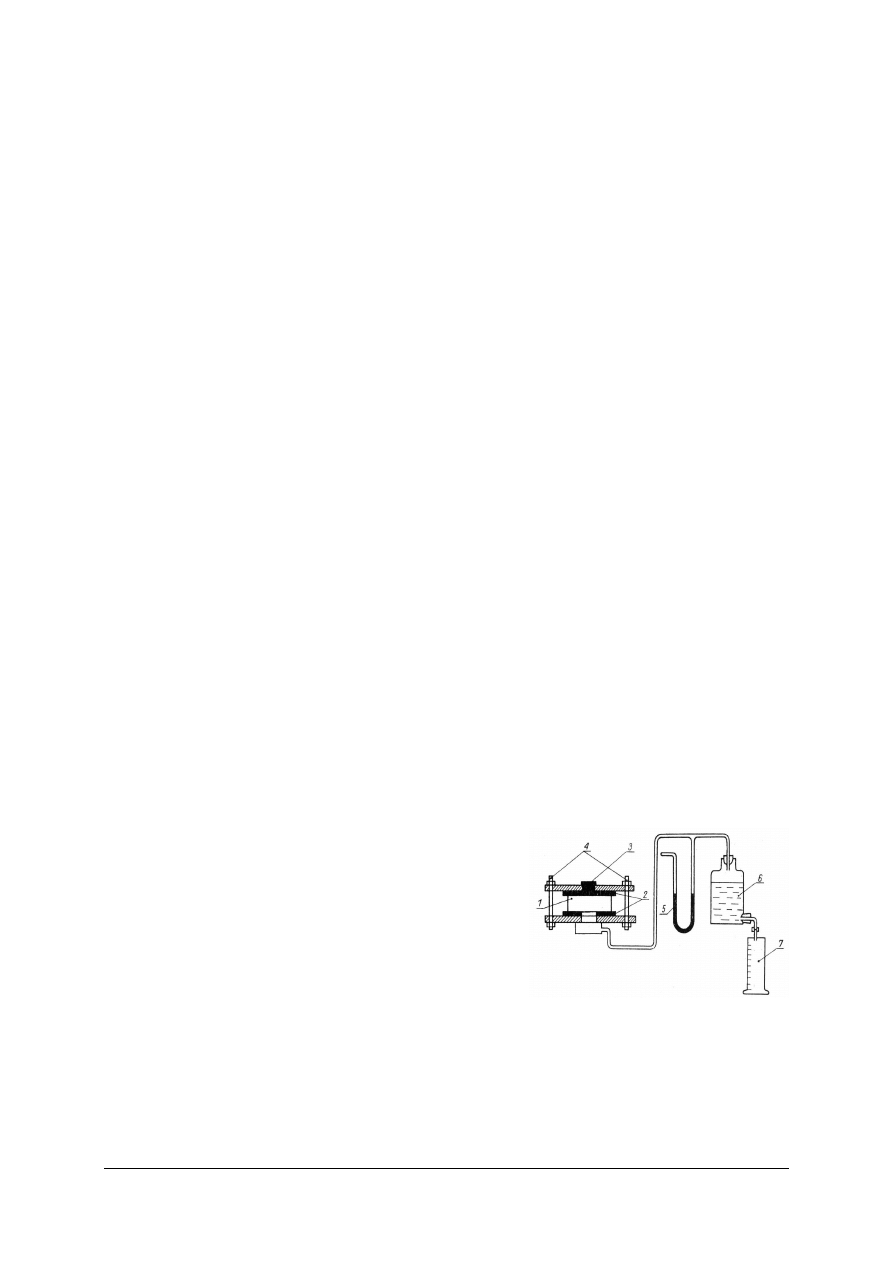

Z tak przygotowanych mas wykonuje się próbki o wymiarach 100 x 50 x 20 do oznaczeń

wytrzymałości na zginanie i złamanie. Próbki wykonuje się w formach przedstawionych na

rysunku 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 2

.

Foremka stalowa do formowania cegiełek dla oznaczenia skurczliwości mas: a) ramka, b) podstawka,

c) wypychacz [5, s. 362]

Formę należy posmarować naftą lub mieszaniną nafty i oleju maszynowego. Następnie

wypełnić ją masą i ugniatać palcami. Po czym przykryć ściereczką płócienną i ubijać dziesięć

razy ubijaczem. Nadmiar masy usunąć nożem i wyrównać gładzikiem. Na powierzchni próbki

odcisnąć znaki identyfikujące literowe i cyfrowe oraz znak długości do oznaczenia

skurczliwości.

Najprostszą metodą otrzymania masy szamotowej o maksymalnej gęstości jest użycie

trzech składników w ilościach:

–

30–40% szamotu grubego (3–0,5 mm),

–

45–55% szamotu drobnego (poniżej 0,2 mm),

–

10–15% gliny.

Suszenie próbek

Próbki z mas ogniotrwałych suszy się początkowo w temperaturze pokojowej przez

cztery dni. Dla uzyskania równomiernego wysychania i zmniejszenia możliwości

zniekształcenia próbek należy je ostrożnie obracać, nie więcej jednak niż dwa razy na dobę.

W pobliżu próbek powinien znajdować się termometr i psychrometr dla prowadzenia kontroli

temperatury i wilgotności powietrza. W warunkach pokojowych próbki pozostają do

uzyskania stanu powietrzno-suchego (zawartość wilgoci w próbkach wynosi 3–10%). Po tym

okresie próbki należy poddać oględzinom w celu stwierdzenia, czy nie uległy one deformacji

lub pęknięciom oraz zanotować rodzaj uszkodzeń. Następnie próbki suszy się w suszarce

laboratoryjnej w temperaturze 105–110

o

C do stałej masy. W zależności od wielkości próbek

suszenie trwa od 2 do 4 godzin. Po upływie tego czasu próbki należy wyjąć z suszarki i po

ostygnięciu zważyć i poddać oględzinom. Zaobserwowane deformacje i pęknięcia notuje się.

Badanie właściwości wysuszonych próbek w Poradniku dla ucznia 311[30].Z2.02 „Badanie

właściwości technologicznych mas ceramicznych”.

Wypalanie próbek

Do wypalania próbek potrzebny jest:

–

piec laboratoryjny elektryczny o temperaturze wypalania co najmniej 1400

o

C,

–

stożki pirometryczne (komplet),

–

pirometr.

Próbki wysuszone umieszcza się w piecu laboratoryjnym. Podczas ustawiania próbek

należy zwrócić uwagę, aby nie spiekły się one z trzonem pieca lub między sobą. W tym celu

należy stosować podsypkę np. z piasku kwarcowego pod pierwszą warstwę oraz przesypywać

kolejne warstwy. Szczeliny pomiędzy próbkami powinny wynosić 5–10 mm, co ułatwi

cyrkulację powietrza. Wypalanie próbek przeprowadza się w temperaturze spiekania. Jeśli nie

znamy temperatury spiekania wypalanie powtarza się kolejno w temperaturach 1100

o

C,

1200

o

C, 1300

o

C i 1400

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Przyrost temperatury na piecu od osiągnięcia 500

o

C powinien wynosić 100

o

C na godzinę,

a następnie 400

o

C na godzinę. Końcową temperaturę należy utrzymać przez godzinę. Podczas

wypalania należy prowadzić dokładne notatki oraz wykonywać wykres zmian temperatury

w czasie wypalania, tak zwaną krzywą wypalania.

Dla celów szkolnych podczas wypalania powinno się prowadzić pomiary temperatury

z użyciem: termoelementów, pirometru i stożków pirometrycznych.

Dokładny opis pomiarów parametrów wypalania opisano w Poradniku dla ucznia

311[30].Z2.02 „Badanie właściwości technologicznych mas ceramicznych”.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób przygotowuje się masy ogniotrwałe?

2. W jaki sposób dobiera się składniki mas szamotowych?

3. W jaki sposób dobiera się uziarnienie mas?

4. W jaki sposób odbywa się mieszanie składników mas?

5. Jakie surowce są niezbędne do przygotowania próbnych mas ogniotrwałych i wykonania

próbek?

6. Jaki sprzęt jest niezbędny do przygotowania próbnych mas ogniotrwałych i wykonania

próbek?

7. Z jakich czynności składa się wykonanie próbnych mas ogniotrwałych?

8. Jakie wymiary powinna mieć próbka do oznaczeń wytrzymałości na zginanie i złamanie?

9. Jaka jest najprostsza metoda otrzymania masy szamotowej o maksymalnej gęstości?

10. W jaki sposób wykonuje się suszenie i badanie własności próbek?

11. W jaki sposób przeprowadza się wypalanie próbek?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj masę ogniotrwałą i wykonaj 3 próbki do badań.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące przygotowania mas i wykonania próbek,

2) przygotować stanowisko laboratoryjne do wykonania ćwiczenia zgodnie z warunkami

bezpieczeństwa i higieny pracy,

3) zaplanować kolejne czynności,

4) dobrać surowce do wykonania masy,

5) dobrać sprzęt do przygotowania masy i wykonania próbek,

6) wykonać masę ogniotrwałą,

7) wykonać trzy próbki do badań,

8) uprzątnąć stanowisko pracy,

9) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

gliny ogniotrwałe,

−

szamot,

−

złom wyrobów ogniotrwałych,

−

łupek ogniotrwały,

−

młotek,

−

laboratoryjny dezintegrator,

−

łamacz laboratoryjny szczękowy,

−

waga laboratoryjna,

–

zestaw sit,

–

mieszadło zetowe lub dwuwałowe,

–

stół obity blachą,

−

laboratoryjna prasa ślimakowa,

−

pojemniki hermetyczne lub worki z folii,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Weź udział w wycieczce do laboratorium badawczego zakładu ceramicznego, gdzie

wykonywane jest suszenie i badanie właściwości próbek po wysuszeniu. Zaobserwuj sposób

suszenia i badania właściwości próbek. Zasięgnij informacji o suszeniu próbek i rodzajach

badań właściwości próbek po wysuszeniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące suszenia i badania właściwości próbek po wysuszeniu,

2) wziąć udział w wycieczce do laboratorium,

3) wykonać obserwacje i zasięgnąć informacji, zgodnie z zaleceniami nauczyciela,

4) sporządzić notatki z obserwacji,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

–

wyposażenie stanowiska pracy w laboratorium, w którym wykonywane jest suszenie

i badanie właściwości próbek po wysuszeniu,

–

zeszyt,

–

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Wykonaj wypalanie próbek z mas ogniotrwałych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące wypalania próbek,

2) przygotować wysuszone próbki (3 sztuki),

3) umieścić wysuszone próbki w piecu laboratoryjnym stosując podsypkę z piasku

kwarcowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4) ogrzewać piec do uzyskania temperatury spiekania, stosując zasadę powolnego wzrostu

temperatury,

5) zapisywać dokładne notatki podczas wypalania,

6) uprzątnąć stanowisko pracy,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

3 wysuszone próbki,

−

piec laboratoryjny,

−

stożki pirometryczne (komplet),

−

pirometr,

−

zeszyt,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać surowce niezbędne do przygotowania mas ogniotrwałych

i wykonania próbek?

2) dobrać

sprzęt

niezbędny

do

przygotowania

mas

ogniotrwałych

i wykonania próbek?

3) określić wymiary próbek do oznaczeń wytrzymałości na zginanie

i złamanie?

4) pobrać próbki do badań surowców i mas ogniotrwałych?

5) określić suszenie i badanie właściwości próbek po wysuszeniu?

6) scharakteryzować metody wypalania próbek ognioodpornych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Skład chemiczny – zawartość głównego składnika i domieszek

szkodliwych

4.3.1. Materiał nauczania

Bardzo ważną cechą materiałów ogniotrwałych jest ich charakter chemiczny. Przyjmując

to kryterium można wyróżnić sześć grup wyrobów ogniotrwałych: krzemionkowe,

glinokrzemianowe, zasadowe, karborundowe, węglowe i cyrkonowe.

Wyroby krzemionkowe i szamotowe mają charakter chemiczny kwaśny (w temperaturze

około 1670

o

C reagują z CaO, a nie reagują z SiO

2

), dolomitowe i magnezytowe mają

charakter zasadowy (w temperaturze około 1670

o

C reagują z SiO

2

, a nie reagują z CaO),

a węglowe i chromitowe mają charakter obojętny (w temperaturze około 1670

o

C nie reagują

ani z CaO, ani z SiO

2

).

Oznaczenie charakteru chemicznego materiałów ogniotrwałych według J. Konarzewskiego

i M. Raczyńskiego.

Z badanego wyrobu przygotowuje się 2 próbki w kształcie walca o średnicy i wysokości

równej 50 mm lub prostopadłościanu. Na górnej powierzchni każdej z próbek szlifuje się

zagłębienie w kształcie menisku. Na jednej próbce ustawia się pastylkę (średnica 20 mm,

wysokość 15 mm) z drobno zmielonego piasku kwarcowego (SiO

2

), zaś na drugiej identyczną

pastylkę z wapna palonego (CaO). Próbki ogrzewa się w piecu elektrycznym do temperatury

około 1670°C. Po ostygnięciu przeprowadza się obserwacje wyglądu próbek:

–

jeżeli próbka wyrobu reaguje z pastylką z CaO, zaś nie reaguje z pastylką SiO

2

, jej

charakter chemiczny określa się jako kwaśny,

–

jeżeli próbka wyrobu reaguje z pastylką z SiO

2

, zaś nie reaguje z pastylką z CaO, jej

charakter chemiczny określa się jako zasadowy,

–

jeżeli próbka wyrobu nie reaguje z pastylką z SiO

2

i nie reaguje z pastylką z CaO, jej

charakter chemiczny określa się jako obojętny.

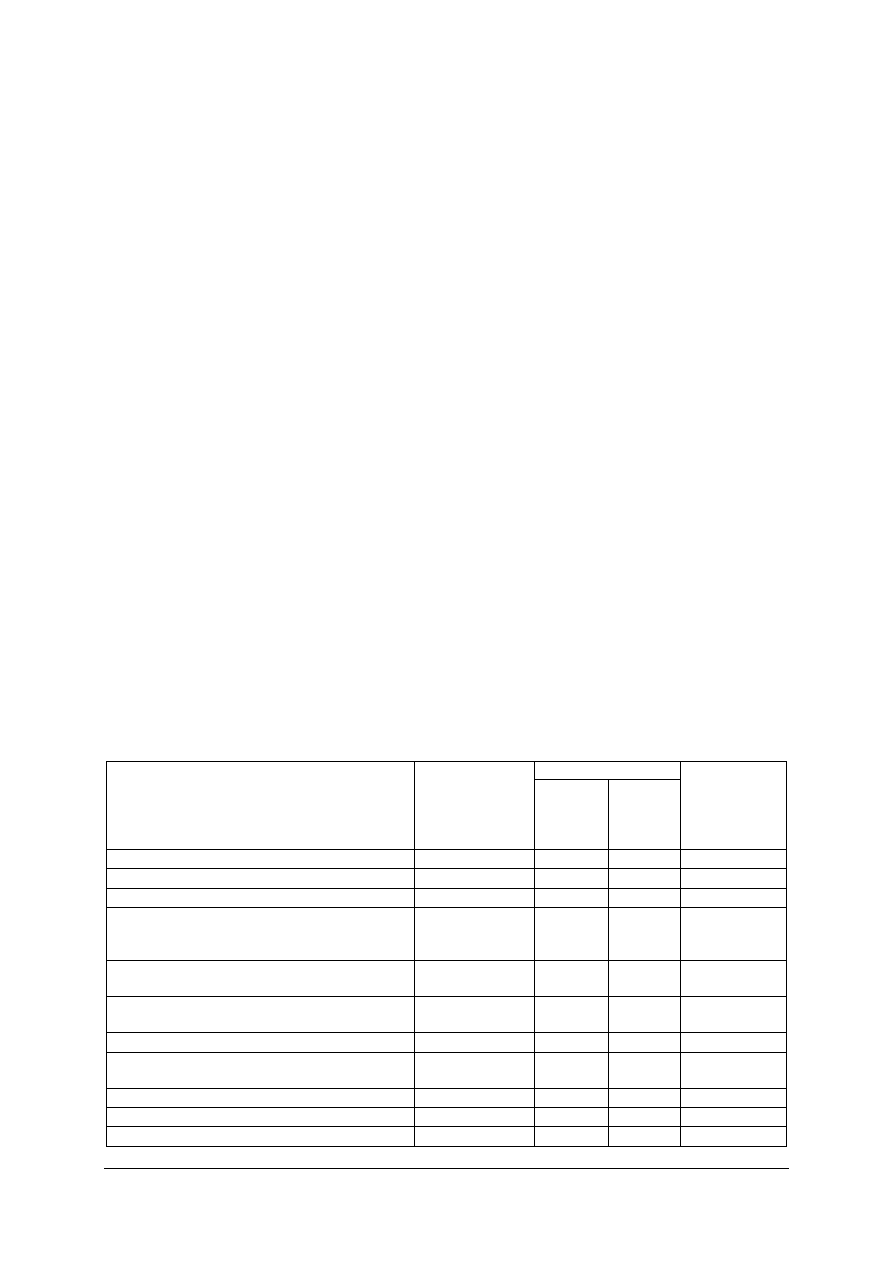

Charakter chemiczny niektórych materiałów ogniotrwałych przedstawia tabela 1.

Tabela 1.

Charakter chemiczny niektórych materiałów ogniotrwałych [5, s. 357]

Reakcja

Materiał ogniotrwały

Przybliżone

zawartości

głównych

składników

w %

z CaO

z SiO

2

Charakter

chemiczny

−−−−

krzemionkowy

SiO

2

95

+

–

kwaśny

−−−−

kwarcowo-szamotowy

Al

2

O

3

31

+

–

kwaśny

−−−−

szamotowy

Al

2

O

3

34

+

–

kwaśny

−−−−

szamotowy o zwiększonej zawartość Al

2

O

3

Al

2

O

3

42

Al

2

O

3

57

Al

2

O

3

76

+

+

+

–

kwaśny

kwaśny

kwaśny

−−−−

chromitowy

Cr

3

O

3

43

MgO 17

–

–

obojętny

−−−−

chromitowo-magnezytowy

Cr

2

O

3

27

MgO 40

–

–

obojętny

−−−−

węglowy (koksowy)

C 92

–

–

obojętny

−−−−

z węglika krzemu (karborundowy)

SiC 90

MgO 86

–

–

obojętny

−−−−

magnezytowy

MgO 77

–

+

zasadowy

−−−−

magnezytowo-forsterytowy

MgO 62

–

+

zasadowy

−−−−

forsterytowy

MgO 61

–

+

zasadowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−−−−

magnezytowo-dolomitowy

CaO 23

MgO 40

–

+

zasadowy

−−−−

dolomitowy stabilizowany

CaO 40

MgO 30

–

+

zasadowy

−−−−

dolomitowy niestabilizowany

CaO 57

–

+

zasadowy

Analiza chemiczna materiałów ogniotrwałych obejmuje najczęściej pięć tlenków: SiO

2,

Al

2

O

3

(oznaczany zwykle jako suma z TiO

2

), Fe

2

O

3

, CaO i MgO. W wielu przypadkach

uzupełnia się ten podstawowy zestaw składników oznaczeniami: Na

2

O

3

, K

2

O, Cr O

3

, rzadziej

P

2

O

5

, MnO, ZrO

2

, B

2

O

3.

Znajomość zawartości wymienionych tlenków stanowi podstawę do oceny składu

tworzywa ogniotrwałego, a ilości procentowe niektórych ważnych składników (nie niższe lub

nie wyższe od określonych w normach lub warunkach technicznych, są najistotniejszą pozycją

odbioru jakościowego wyrobów ogniotrwałych. Często decydują o ich zaszeregowaniu do

określonego gatunku. Rolę taką odgrywa na przykład krzemionka i tlenek glinowy

w wyrobach krzemionkowych, Al

2

O

3

w glinokrzemianowych, MgO, Cr

2

O

3

, CaO, SiO

2

w zasadowych, itd. Obecnie w ceramice ogniotrwałej coraz bardziej na znaczeniu zyskują

nowoczesne metody badań składu chemicznego: spektrograficzne, polarograficzne,

rentgenowska analiza fluorescencyjna. Jednak, nawet najdoskonalsze osiągnięcia w tej

dziedzinie nie na wiele się zdadzą, jeśli analizowana próbka nie będzie reprezentatywna dla

całej rozpatrywanej partii. Dlatego bardzo ważne jest prawidłowe przygotowanie próbek,

zwłaszcza jeśli uwzględnimy niejednorodność wytwarzanych przemysłowo materiałów

ogniotrwałych.

F. Nadachowski zaproponował orientacyjne zakresy składu chemicznego ważniejszych

typów wyrobów ogniotrwałych, które zestawiono w tabeli 2.

Tabela 2. Zakresy składu chemicznego ważniejszych typów wyrobów ogniotrwałych

Lp

Typ wyrobów

SiO

2

Al

2

O

3

Fe

2

O

3

CaO

MgO

Alkalia

Inne

1.

szamotowe

52–65

30–45

0,2–4

0,2–1

0,2–0,5

0,5–3

2.

kwarcowo-szamotowe

60–80

15–30

0,2–2

0,1–0,5

0,1–0,5

0,5–2

3.

krzemionkowe

93–98

0,2–2,2

0,3–3

1–3

0–1

0–0,5

4.

wysokoglinowe

0–47

50–100

0–2

0–0,5

0–0,5

0–1

5.

magnezjowe

0,2–5

0,2–8

0,2–8

0,5–4

85–98

6.

chromomagnezjowe

2–8

4–20

6–18

0,5–2

10–80

8–35

Cr

2

O

3

7.

dolomitowe

1–3

0,5–2

0,3–4

55–60

35–41

8.

karborundowe

1–40

0–20

0,5–2

35–98

SiC

9.

cyrkonowe

30–35

0,4–3

1–2

0,1–2

0,5–1

55–65

ZrO

2

10.

topione

0–20

70–100

0–2

0–2

0–5

Samodzielne fazy tlenkowe występują w dużych ilościach w materiałach ogniotrwałych,

szczególnie tych, które opierają się na jednym składniku głównym, liczbowo jednak

zawartość tych faz rzadko dorównuje zawartości tlenku wykazanej przez skład chemiczny.

W materiałach ogniotrwałych można wyróżnić składniki główne i domieszki

(akcesoryczne zanieczyszczenia surowca) występujące w ilościach kilkuprocentowych. Na

przykład w tworzywach krzemionkowych występuje jeden składnik główny – SiO

2

,

w glinokrzemianowych – dwa: SiO

2

i Al

2

O

3

. W materiałach zasadowych można stwierdzić, że

ze względów technologicznych liczy się jako składnik główny jeden tlenek – MgO.

Znając zawartości poszczególnych domieszek oraz ich rolę w konkretnych procesach

technologicznych, należy wyodrębnić te, które wywierają największy wpływ na powstawanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

fazy ciekłej. Analizując wyroby krzemionkowe należy wziąć pod uwagę, obok składnika

głównego, dwie najważniejsze domieszki: CaO i Al

2

O

3

, w wyrobach zasadowych – SiO

2

i CaO

2

, w glinokrzemianowych, w układzie z dwoma składnikami głównymi, tylko jedną

domieszkę – najczęściej będzie to K

2

O.

Badanie składu chemicznego

Przez oddziaływanie chemiczne określonymi dla poszczególnych typów surowców

ogniotrwałych odczynnikami wykonuje się reakcje, których produkty są dokładnie ważone

i na tej podstawie określa się skład chemiczny badanych materiałów. Możliwe jest również

wykonanie analizy składu chemicznego przy pomocy spektrografu.

Nowoczesne metody badań

Metody badania materiałów ogniotrwałych pod mikroskopem

Badania materiałów ogniotrwałych pod mikroskopem obejmują metody:

–

cienkich szlifów,

–

szlifów polerowanych,

–

polerowanych cienkich szlifów,

–

proszkową.

Oprócz badań mikroskopowych w temperaturze pokojowej stosuje się także różne typy

mikroskopów z ogrzewanym stolikiem, pozwalające na przeprowadzanie obserwacji

w wysokich temperaturach.

Obserwacje takie dostarczają informacji o strukturze materiałów w wysokich

temperaturach, jak również o zmianach struktury w czasie ogrzewania.

Do badań struktury oprócz mikroskopów optycznych wykorzystuje się też mikroskopy

elektronowe, gdzie przygotowanie materiału do badań wymaga stosowania specjalnej

techniki. Niektóre typy mikroskopów elektronowych pozwalają na przeprowadzanie

obserwacji w wysokich temperaturach.

Badania rentgenowskie pozwalają przeprowadzić identyfikację krystalicznych faz

w materiale, jak również określić ilościowe zależności między nimi. Oprócz badań

strukturalnych za pomocą promieni rentgenowskich można także określić wymiary

kryształów. Stosuje się również kamery wysokotemperaturowe do badań struktury materiałów

ogniotrwałych przy wysokich temperaturach.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy wyroby ogniotrwałe ze względu na charakter chemiczny?

2. Które wyroby ogniotrwałe mają charakter chemiczny kwaśny?

3. Które wyroby ogniotrwałe mają charakter chemiczny zasadowy?

4. Które wyroby ogniotrwałe mają charakter chemiczny obojętny?

5. W jaki sposób wykonuje się znaczenie charakteru chemicznego materiałów ogniotrwałych?

6. Co jest głównym składnikiem wyrobów glinokrzemianowych?

7. Co jest głównym składnikiem wyrobów szamotowych?

8. Co jest głównym składnikiem wyrobów wysokoglinowych?

9. Jakie szkodliwe domieszki występują w materiałach ogniotrwałych?

10. Jakie są nowoczesne metody badań materiałów ogniotrwałych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj badanie straty prażenia materiału ogniotrwałego zgodnie z zaleceniami

otrzymanymi od nauczyciela oraz PN-H-04 156/00 – 1981 i PN-H-04 156/01 – 1981.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować otrzymane od nauczyciela zalecenia w formie pisemnej,

2) wykonać ćwiczenie zgodnie z zaleceniami,

3) przeanalizować normy: PN-H-04 156/00 – 1981 i PN-H-04 156/01 – 1981,

4) obliczyć straty prażenia dla badanego materiału ogniotrwałego,

5) sporządzić sprawozdanie z ćwiczenia w zeszycie,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

zalecenia do ćwiczenia w formie pisemnej,

−

normy: PN-H-04 156/00 – 1981 i PN-H-04 156/01 – 1981,

−

próbki materiału ogniotrwałego,

−

tygiel,

−

waga analityczna,

−

piec muflowy,

−

zeszyt.

Ćwiczenie 2

W ogniotrwałym wyrobie magnezytowym, sklasyfikowanym jako M-92, w celu

sprawdzenia jego jakości, oznaczono zawartość magnezu. W 100 mg analizowanej próbki

zawartość czystego magnezu wynosi 54 mg. Dokonaj stosownych obliczeń i sprawdź, czy

wyrób spełnia wymagania dotyczące jego klasyfikacji. Zaprezentuj wykonane ćwiczenie.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wiadomości dotyczące klasyfikacji wyrobów magnezytowych,

2) obliczyć, ile tlenku magnezu znajdowało się w analizowanej próbce,

3) obliczyć, jaki procent stanowi tlenek magnezu w próbce badanego wyrobu,

4) dokonać porównania wyniku analizy z zawartością teoretyczną tlenku magnezu

wynikającą z klasyfikacji wyrobów magnezytowych,

5) zapisać rozwiązanie zadania i wnioski w zeszycie,

6) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

literatura zgodna z punktem 6 Poradnika dla ucznia,

−

kalkulator,

−

zeszyt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 3

Określ, jakimi cechami charakteryzują się wyroby ogniotrwałe oraz jakie wymagania są

im stawiane.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać w Internecie strony dotyczące cech wyrobów ogniotrwałych,

2) przeanalizować zebrany materiał,

3) określ cechy wyrobów ogniotrwałych,

4) zapisać spostrzeżenia w zeszycie,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

komputer z dostępem do Internetu,

−

zeszyt.

Ćwiczenie 4

Weź udział w wycieczce do Laboratorium Badań Materiałów Ogniotrwałych. Zasięgnij

od pracowników informacji na temat przeprowadzanych badań i stosowanych norm. Napisz

sprawozdanie z badań przeprowadzanych w laboratorium i stosowanych norm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wziąć udział w wycieczce do Laboratorium Badań Materiałów Ogniotrwałych,

2) zapoznać się ze specyfiką pracy laboratorium,

3) zapoznać się z rodzajami badań wykonywanych w laboratorium, i według których norm

są wykonywane,

4) sporządzić sprawozdanie z wycieczki w zeszycie,

5) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

materiały informacyjne dotyczące działalności Laboratorium Badań Materiałów

Ogniotrwałych,

−

zeszyt.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować wyroby ogniotrwałe ze względu na charakter chemiczny?

2)

określić charakter chemiczny wyrobów ogniotrwałych?

3)

określić główny składnik różnych wyrobów ogniotrwałych?

4)

scharakteryzować dolomit i magnezyt?

5)

określić domieszki szkodliwe magnezytowe i dolomitowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Właściwości próbek wypalonych, oznaczenia

4.4.1. Materiał nauczania

Po wypaleniu próbki materiałów ogniotrwałych poddawane są badaniom właściwości

fizycznych i termicznych.

Do pomiarów właściwości fizycznych zaliczamy:

–

skurczliwość wypalania i skurczliwość całkowitą,

–

wytrzymałość na ściskanie,

–

porowatość względną,

–

gęstość i gęstość pozorną,

–

gazoprzepuszczalność.

W niniejszym opracowaniu opisano jedynie z tej grupy badań przepuszczalność gazów

i wytrzymałość na ściskanie.

Przepuszczalność gazów

Oznaczenie przepuszczalności gazów przez wyroby ogniotrwałe (podobnie jak

porowatość), służy do oceny zawartości tekstury wyrobów ogniotrwałych. Przepuszczalność

gazów określa rozmiary oraz sposób wzajemnego połączenia porów. Zbyt duża

przepuszczalność gazów materiałów prowadzi do dużych strat ciepła.

Zasada oznaczenia polega na pomiarze ilości gazu przepływającego przy określonym

ciśnieniu przez jednostkę powierzchni wyrobu o kreślonej grubości w jednostce czasu.

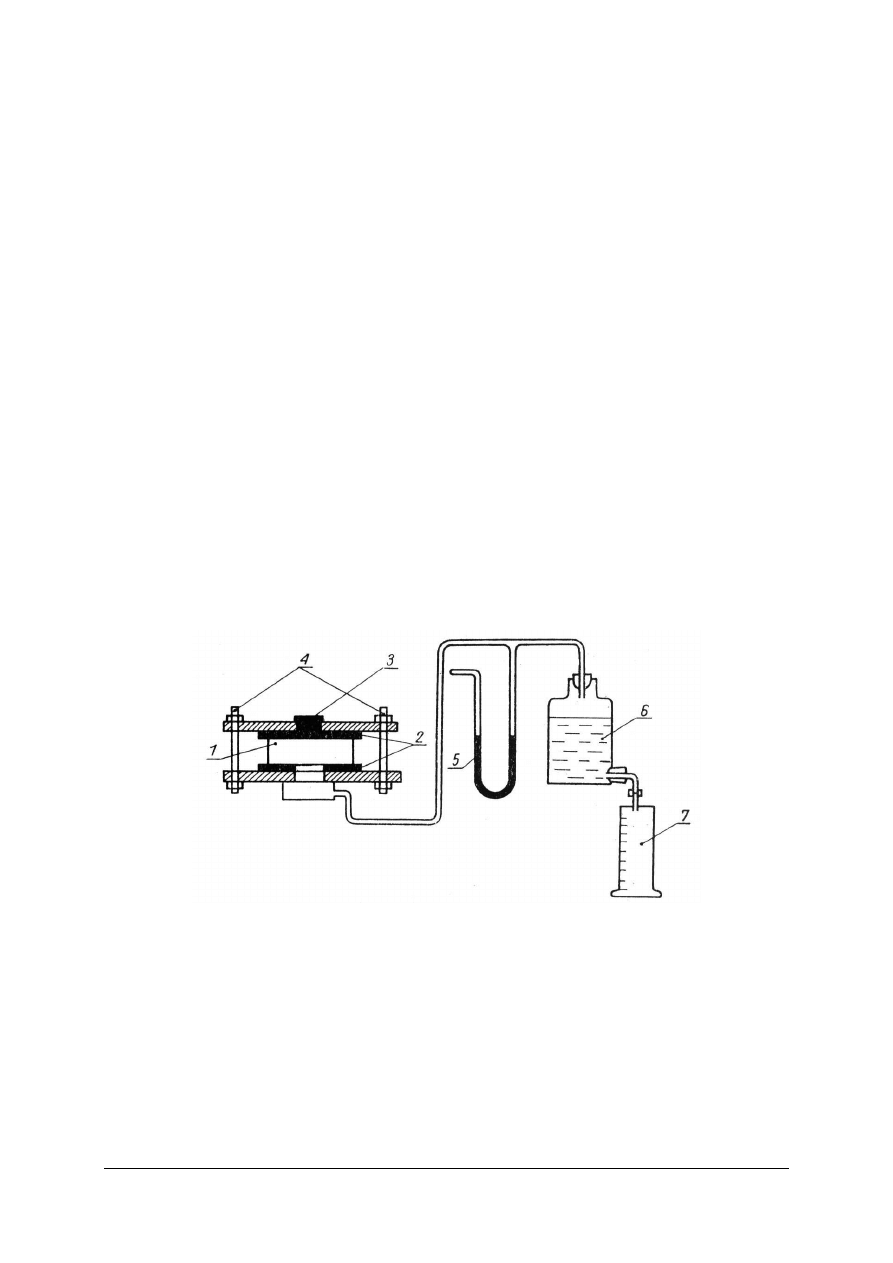

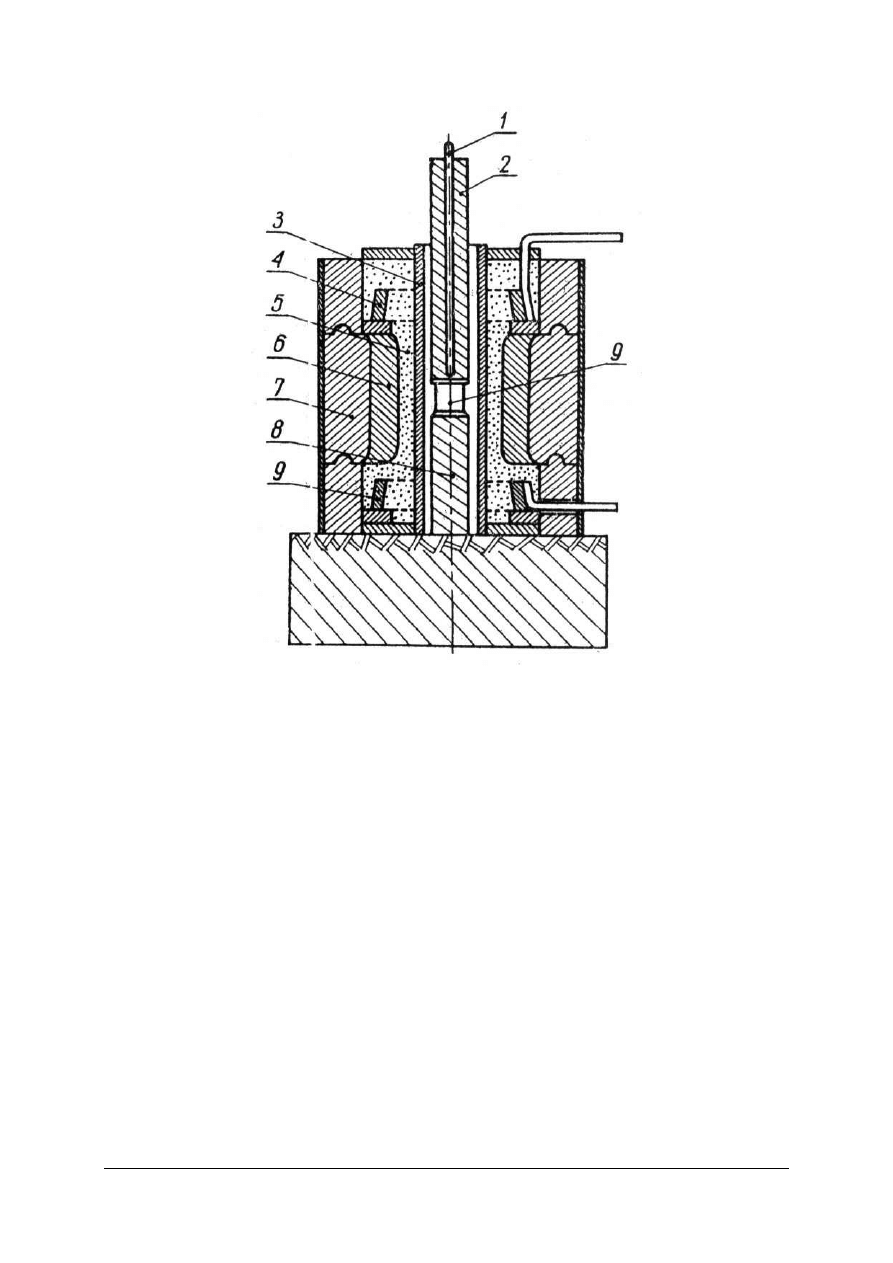

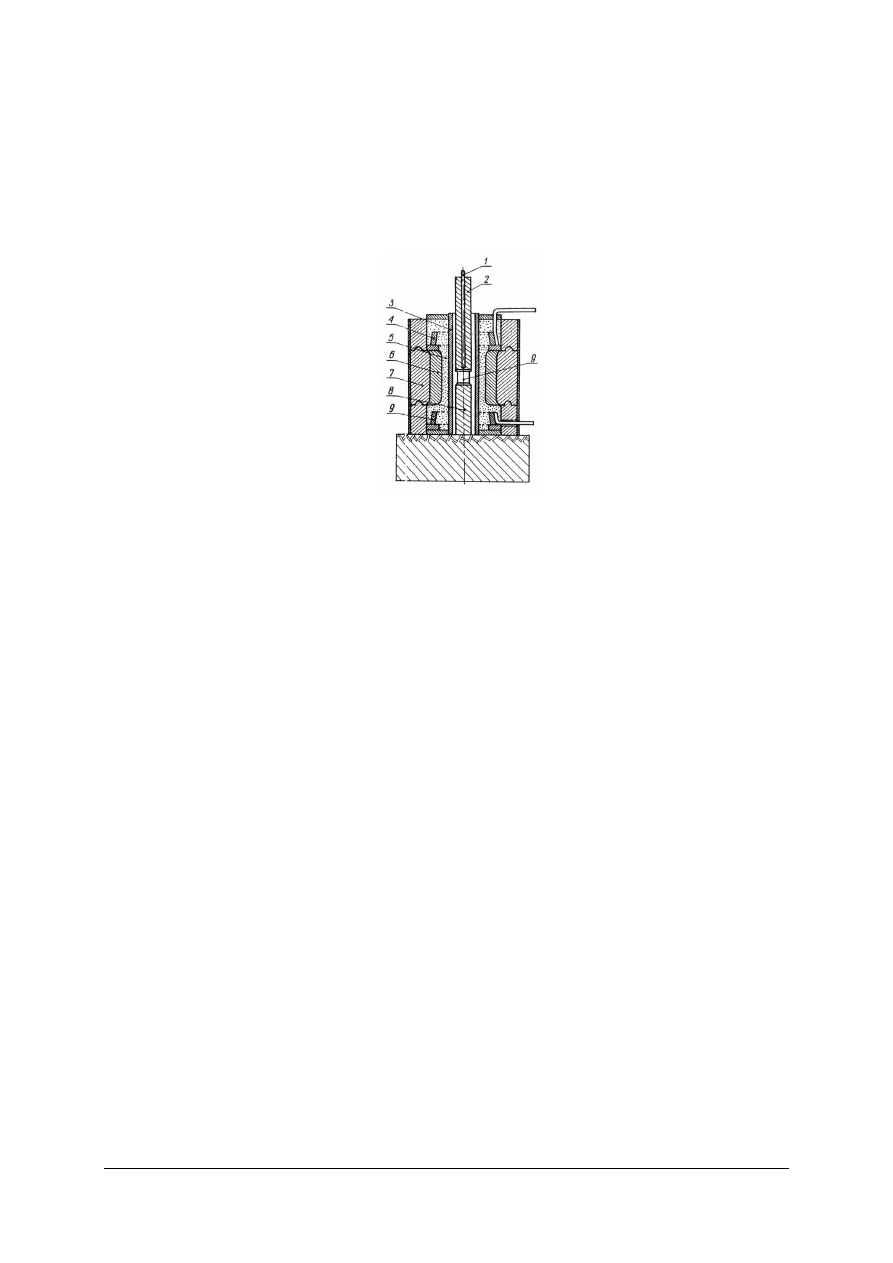

Na rysunku 3 przedstawiono schemat urządzenia do badania przepuszczalności gazów.

Rys. 3. Schemat urządzenia do oznaczenia przepuszczalności gazów: 1 – badana próbka uszczelniona parafiną,

2 – podkładki gumowe, 3 – korek gumowy do sprawdzenia szczelności urządzenia, 4 – pręty

z nakrętkami, 5 – manometr, 6 – butla z wodą, 7 – naczynie miarowe [5, s. 380]

Badanie polega na określeniu czasu potrzebnego do wypłynięcia jednego litra wody

z butli z wodą (6).

Badanie wytrzymałości na ściskanie

Wytrzymałością na ściskanie nazywa się naprężenie, przy którym badana próbka ulega

zniszczeniu pod działaniem sił ściskających. Wyraża się ją w MPa. Badanie przeprowadza się

w prasie, na próbkach w kształcie sześcianu. Próbki do badań powinny odpowiadać

następującym warunkom:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

–

obie powierzchnie, na które wywierany będzie nacisk, powinny być gładkie i równoległe;

w przeciwnym razie próbki należy doszlifować,

–

przeciwległe krawędzie powinny mieć równe długości; odchyłki nie powinny przekraczać

3 mm,

–

naroża między obrobionymi powierzchniami powinny mieć kąt prosty.

Próbki wysuszone mierzy się z dokładnością do 0,1 mm.

Ś

ciskanie próbek odpowiadających wymienionym wymaganiom przeprowadza się po

sprawdzeniu czystości płyt prasy, między którymi płytka jest ściskana. Zależnie od rodzaju

materiału i wymiarów próbki, ustawia się odpowiednio ramę dynamometru i w razie potrzeby

zakłada się ciężar oraz właściwą skalę na manometr. Włącza się silnik prasy hydraulicznej.

Badaną próbkę ustawia się na środku dolnej płyty prasy. Następnie za pomocą ręcznej korby

opuszcza się górną płytę, aż do zetknięcia się z próbką, tak aby nie uległa ona przesunięciu

i uszkodzeniu. Otwiera się zawór i śledzi na skali szybkość wzrastania obciążenia. Wzrost

obciążenia powinien zachodzić płynnie. Badanie kończy się w chwili, gdy próbka ulegnie

zniszczeniu, a główna wskazówka dynamometru – po krótkim zatrzymaniu się – zacznie

wracać do pierwotnego położenia, wskazując obciążenie mniejsze o około ¼ od

maksymalnego. Gdy ruchoma wskazówka skali dojdzie do położenia zerowego wyłącza się

silnik. Pomocnicza wskazówka pozostaje w położeniu maksymalnego przesunięcia na skali

wskazując największą wartość obciążenia próbki, czyli obciążenie niszczące. Za pomocą

korby ręcznej podnosi się górną płytę, oczyszcza się prasę i przygotowuje się ją do

ponownego badania. Zniszczona próbka powinna przypominać dwa złączone ostrosłupy

ś

cięte. Wyniki badań odnotowuje się w dzienniku badań. Wytrzymałość na ściskanie oznacza

się symbolem R

c

i oblicza wg wzoru:

[

]

MPa

A

F

R

c

=

gdzie:

F – siła ściskająca, powodująca zniszczenie próbki,

A – powierzchnia przekroju próbki.

Pełzanie przy ściskaniu

Pełzanie przy ściskaniu określa odkształcenie próbki w ciągu długiego czasu (najczęściej

15 lub 25 godzin) przy niezmiennym obciążeniu 0,2 MPa i w stałej temperaturze. Badanie

pełzania nawiązuje do oznaczenia ogniotrwałości od obciążeniem na zasadzie pomiaru

odkształceń. Cechą odróżniającą jest tu zmienność parametru czasu i ogólnie znacznie niższe

temperatury rejestrowania deformacji, dającej się ujawnić dzięki długotrwałości próby.

Mechanizm procesu pełzania jest skomplikowany, a jego interpretacja dla materiałów

ceramicznych jest nieco inna niż dla metali.

Pełzanie przy ściskaniu daje możliwość ustalenia najbardziej przybliżonej wartości

bezpiecznej temperatury stosowania danego materiału ogniotrwałego.

Charakterystyka pełzania wyrobów ogniotrwałych dostarcza informacji o ich zachowaniu

się w podwyższonej temperaturze, nie wynikających na ogół z badania ogniotrwałości pod

obciążeniem. Dotyczy to zwłaszcza określenia właściwości masy szklistej w tworzywie

(największe znaczenie dla materiałów z grupy glinokrzemianowych).

W zakresie niskich, typowych naprężeń poniżej 10 MPa deformacja w wyniku pełzania

jest proporcjonalna do wartości naprężenia. Odstępstwo od tej zasady wykazują materiały

o znacznym udziale fazy szklistej.

Najwyższą odporność na pełzanie mają tworzywa zbudowane z jednakowych, dużych

kryształów z minimalną zawartością drobnokrystalicznej osnowy. Porowatość wpływa bardzo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

niekorzystnie na szybkość deformacji. Szczególnie szybki spadek odporności na pełzanie

obserwuje się przy porowatości materiału powyżej 20%.

Niska szybkość deformacji cechuje jedynie materiały bardzo czyste pod względem składu

chemicznego. Związane jest to z silnym wpływem domieszek na stopień zdefektowania

struktury kryształów i zmniejszenie lepkości faz szklistych.

Do pomiarów właściwości termicznych materiałów ogniotrwałych zaliczamy:

–

ogniotrwałość zwykłą i pod obciążeniem,

–

skurczliwość lub rozszerzalność wtórną lub liniową,

–

odporność na nagłe zmiany temperatur,

–

odporność na działanie żużli,

–

współczynnik przewodnictwa cieplnego.

Badanie ogniotrwałości zwykłej i pod obciążeniem

Do wykonania badania ogniotrwałości niezbędny jest następujący sprzęt i materiały:

–

wiertło z koronką diamentową,

–

piec kryptolowy do oznaczenia ogniotrwałości zwykłej,

–

forma do wykonania stożków laboratoryjnych,

–

piec kryptolowy do oznaczenia ogniotrwałości pod obciążeniem z aparatem Endela,

–

komplet stożków pirometrycznych,

–

pirometr optyczny,

–

termoelement ze wskaźnikiem,

–

masa ogniotrwała do przyklejania stożków,

–

podstawki korundowe do ustawiania stożków.

Oznaczenie ogniotrwałości zwykłej polega na obserwowaniu zachowania się podczas

ogrzewania stożków z badanego materiału i stożków pirometrycznych o znanej temperaturze

podania. Wymiary obu stożków muszą mieć takie same wymiary.

Ogniotrwałością zwykłą nazywa się temperaturę, w której stożek pirometryczny

wykonany z badanego materiału zgina się, dotykając wierzchołkiem podstawki.

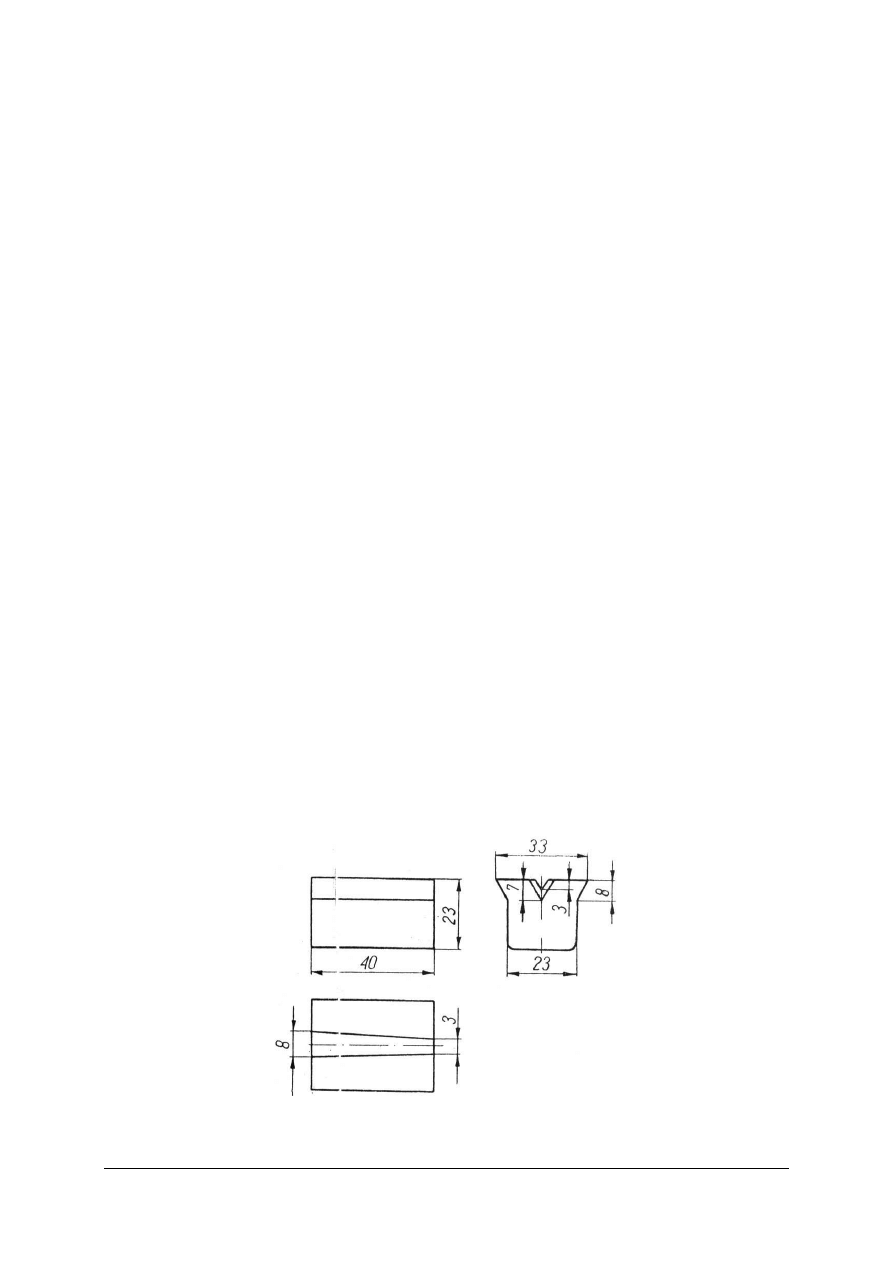

Stożki do badania przygotowuje się z materiału zmielonego tak, aby całkowicie

przechodził przez sito 0,2 mm. Następnie zarabia się próbkę z materiałów plastycznych,

np. glinę wodą destylowaną, a próbkę z materiałów nieplastycznych wodą destylowaną

z dekstryną i formuje się stożki (w ilości 3–5) o kształcie i wymiarach zgodnych ze stożkami

pirometrycznymi laboratoryjnymi. Foremki do kształtowania stożków przedstawione są na

rysunku 4.

Rys. 4. Foremki do kształtowania stożków [5, s. 368]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Próbne stożki (w ilości 6 sztuk) ustawia się na podstawkach przedstawionych na rysunku 5.

Stożki przyklejane są do podstawek mieszaniną złożoną z elektrokorundu, gliny ogniotrwałej

lub kaolinu oraz z wody.

Oznaczenie ogniotrwałości wykonuje się w piecu kryptolowym. Badane stożki należy

obserwować w lusterku umieszczonym nad piecem. Gdy stożek zegnie się, dotykając

wierzchołkiem podstawki, należy wyjąć z pieca wszystkie stożki. Gdy badany stożek nie

ulegnie zgięciu, oznaczenie należy powtórzyć, zmieniając stożki wzorcowe na kolejne.

Wyniki oznaczenia ogniotrwałości należy wyrazić numerem odpowiedniego stożka

pirometrycznego.

Kontrola ogniotrwałości zwykłej umożliwia w prosty i tani sposób wykrycie obecności

zanieczyszczeń, które mogą obniżyć żywotność wyłożenia. Użycie przez producentó

surowców o zbyt wysokim dla danego gatunku wyrobów poziomie zawartości zanieczyszczeń

(alkalii, tlenków żelaza i innych związków o charakterze topników) daje się łatwo stwierdzić

na drodze oznaczenia ogniotrwałości zwykłej. Nie można na jej podstawie określić

maksymalnej temperatury stosowania materiałów ogniotrwałych.

Rys. 5. Sposób ustawienia stożków pirometrycznych na podstawce [5, s. 368]

Oznaczenie ogniotrwałości pod obciążeniem polega na rejestracji zmian wysokości stale

obciążonej próbki pod wpływem równomiernie wzrastającej temperatury.

Ogniotrwałość pod obciążeniem to temperatura, przy której próbka badanego materiału,

poddana równomiernie wzrastającej temperaturze, przy stałym obciążeniu 0,2 MPa, zaczyna

mięknąć.

Pomiar wykonuje się na próbce w kształcie walca o średnicy i wysokości 50 mm

w elektrycznym, pionowym piecu rurowym wyposażonym w urządzenie do obciążenia próbki

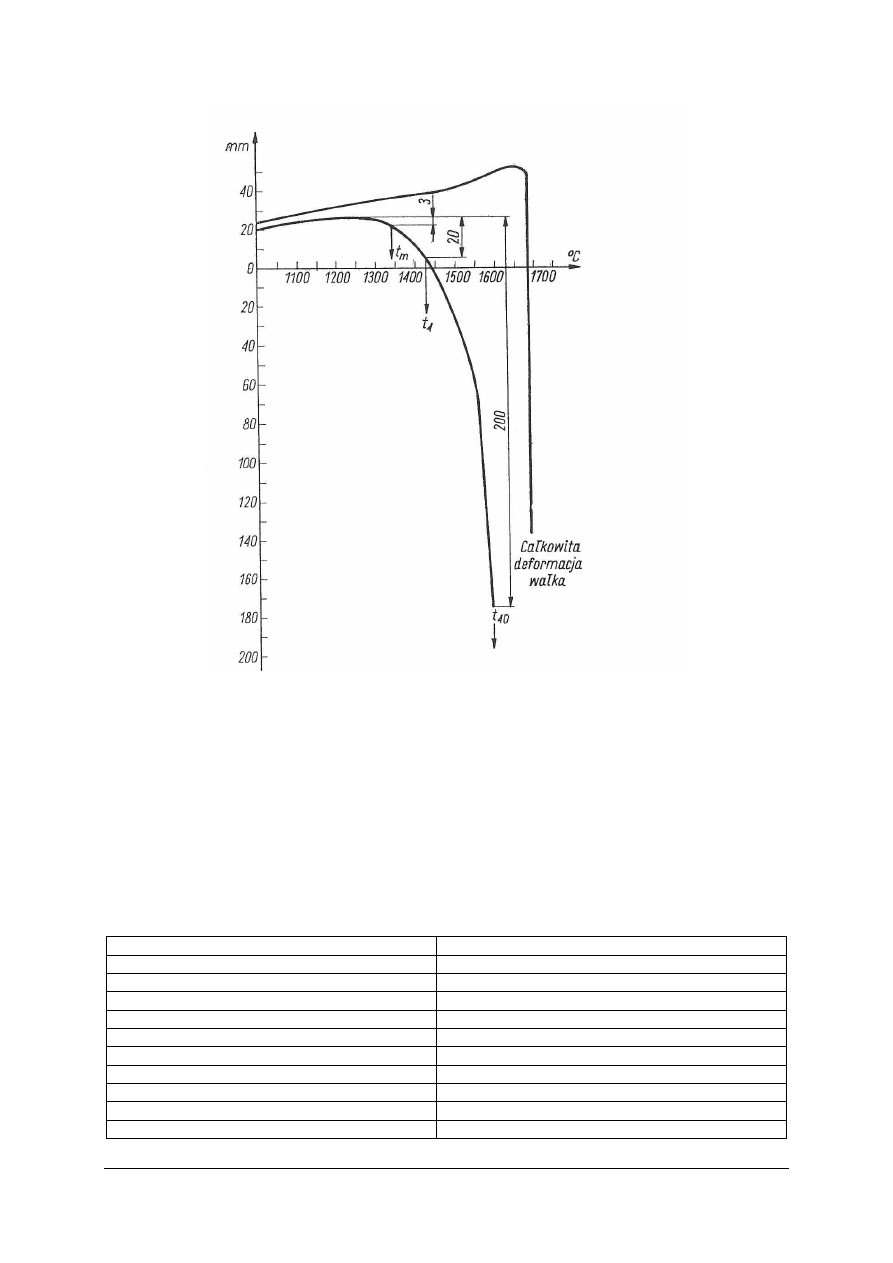

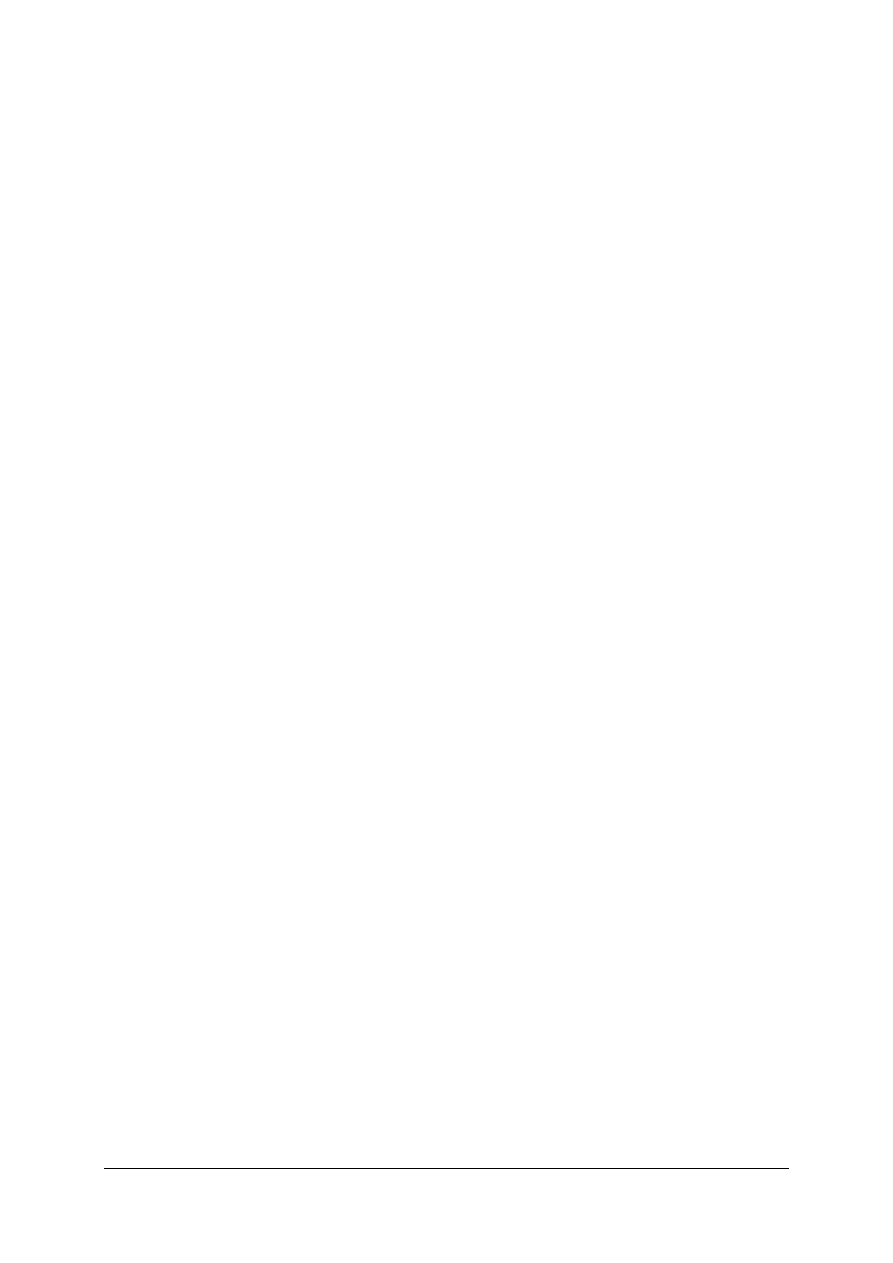

stałym naciskiem i rejestracji zmian jej wymiarów i temperatury. Na rys.6 przedstawiono piec

elektryczny kryptolowy do ogrzewania próbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 6. Piec kryptolowy do oznaczenia ogniotrwałości pod obciążeniem: 1 – rurka pirometryczna, 2 – pręt

grafitowy dociskowy, 3 – rura ogniotrwała korundowa, 4 – górna elektroda, 5 – kryptol, 6 – pierścień

korundowy, 7 – obmurze szamotowe, 8 – pręt grafitowy wspornikowy, 9 – badana próbka, 10 – dolna

elektroda [5, s. 370]

Pomiar polega na rejestracji temperatury, przy której nastąpił zgniot próbki o 0,6% jej

pierwotnej wysokości. Ten punkt jest uznawany za początek mięknięcia i oznaczony

symbolem t

m

lub T

0,6

. Następnie dokonuje się pomiary temperatury, przy której wysokość

próbki zmniejsza się o 4% (oznaczenie t

4

lub T

4

) oraz o 40% (oznaczenie t

40

lub T

40

).

W praktyce podaje się dwie temperatury, a mianowicie T

0,6

i T

4

.

Na podstawie przeprowadzonego pomiaru sporządza się wykres, na którym odczytuje się

trzy temperatury charakterystyczne:

–

t

m

– temperaturę początku mięknięcia, w której próbka zostaje zgnieciona o 0,3 mm,

–

t

4

– temperaturę, w której próbka zostaje zgnieciona o 4% początkowej wysokości,

–

t

40

– temperaturę, w której próbka zostaje zgnieciona o 40% początkowej wysokości.

Sposób odczytania temperatur charakterystycznych: t

m

, t

4

, t

40

z wykresu podano na

rysunku 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 7. Wykres odkształceń próbki (zmian wysokości) przy badaniu ogniotrwałości pod obciążeniem [5, s. 371]

W pierwszej fazie pomiaru następuje rozszerzalność próbki (przebieg liniowy), aż do

momentu początku mięknięcia, kiedy krzywe opadają bardziej lub mniej łagodnie. Przygięcie

krzywych wynosi nawet 200°C. Na przebieg deformacji w warunkach oznaczenia

ogniotrwałości pod obciążeniem mają wpływ: skład fazowy i porowatość tworzywa. To samo

tworzywo pod względem składu fazowego ma znacznie wyższą ogniotrwałość pod

obciążeniem w wersji charakteryzującej się niską porowatością, niż taki sam materiał, ale

o wyższej porowatości.

Ogniotrwałość pod obciążeniem określaną temperaturą początku mięknięcia t

m

różnych

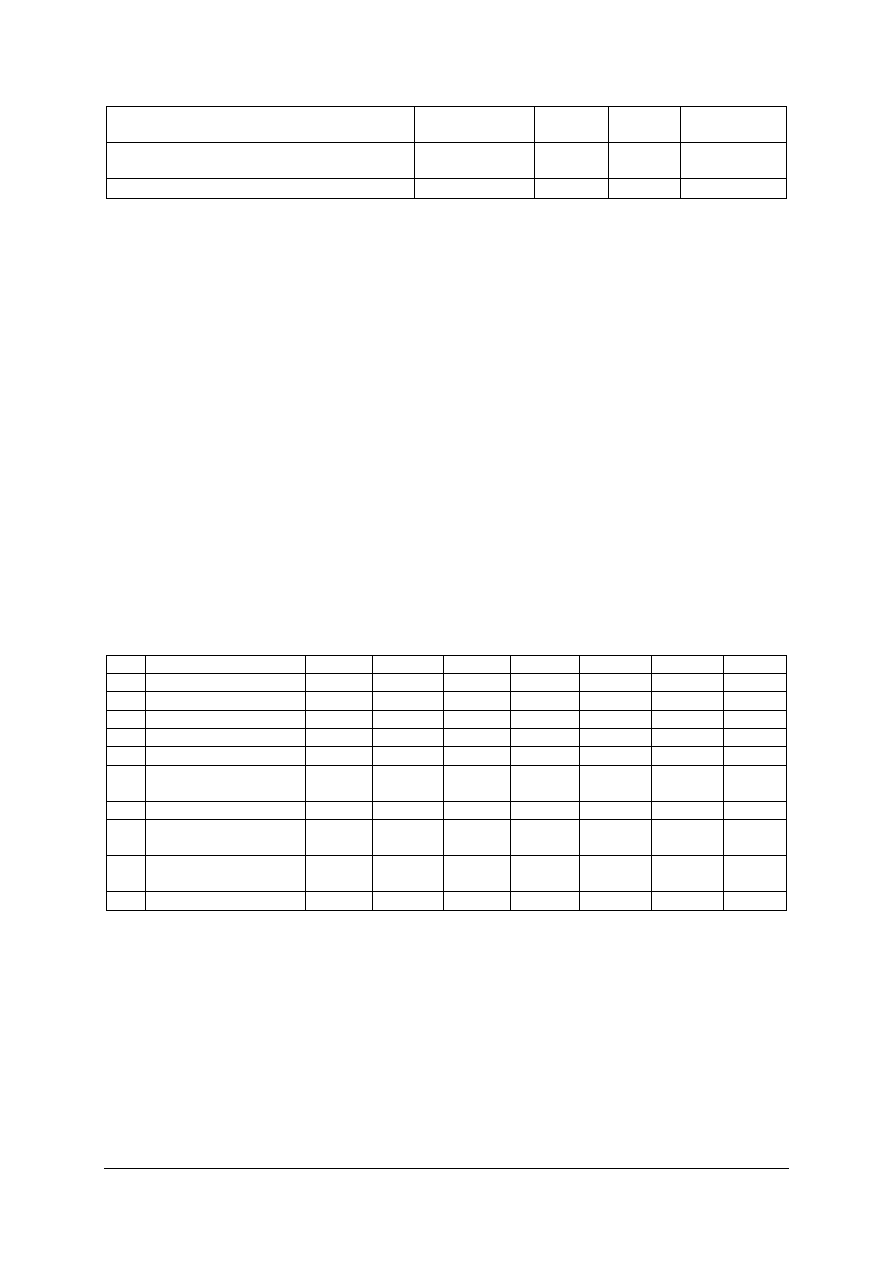

materiałów ogniotrwałych przedstawia niżej zamieszczona tabela 3.

Tabela 3. Temperatura początku mięknięcia różnych materiałów ogniotrwałych

Nazwa wyrobu

Temperatura początku mięknięcia t

m

[°C]

szamotowe

1300 do 1500

wysokoglinowe

1600 do 1700

korundowe

powyżej 1750

krzemionkowe

powyżej 1660

magnezytowe

powyżej 1700

dolomitowe

powyżej 1700

chromitowo-magnezytowe

powyżej 1700

cyrkonowe

1600 do 1700

z węglika krzemu

powyżej 1650

węglowe

nie miękną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Oznaczenie wtórnej liniowej skurczliwości lub rozszerzalności

Do oznaczenia potrzebny jest następujący sprzęt: piec do ogrzewania próbek, naczynie do

nasycania próbek przez gotowanie, waga techniczna, suszarka laboratoryjna.

Wtórna liniowa skurczliwość lub rozszerzalność materiałów ogniotrwałych jest to

nieodwracalna zmiana ich liniowych wymiarów w wyniku ogrzewania w zakresie wysokich

temperatur.

Próbki do badania powinny być wykonane w postaci walca, sześcianu lub bryły

o podobnym kształcie. Przed ogrzaniem należy oznaczyć objętość próbek metodą

hydrostatyczną.

Przygotowane próbki ogrzewa się w piecu w strefie równomiernej temperatury. Końcowe

temperatury nagrzewania próbek różnych materiałów ogniotrwałych wynoszą 1250–1650°C

(w zależności od gatunku wyrobu). Po ogrzaniu próbek studzi się je w piecu i oznacza znowu

ich objętość. Z przyrostu objętości oblicza się rozszerzalność lub skurczliwość według wzoru:

%

100

0

0

1

⋅

−

=

∆

V

V

V

V

%

100

3

⋅

∆

=

∆

V

L

gdzie:

∆

V – objętościowa rozszerzalność lub skurczliwość wtórna, [%],

∆

L– liniowa rozszerzalność lub skurczliwość wtórna, [%],

V

o

– objętość próbki przed ogrzaniem,

V

1

– objętość próbki po ogrzaniu.

Jako wynik oznaczenia wtórnej skurczliwości lub rozszerzalności należy przyjąć średnią

arytmetyczną z dwóch równoległych oznaczeń.

Odporność na nagłe zmiany temperatury przeprowadza się na próbkach wielkości kształtek

normalnych. Do oznaczenia potrzebny jest następujący sprzęt: piec, naczynie na wodę,

dmuchawa powietrzna, płytki szamotowe i szczypce stalowe.

Odporność wyrobów ogniotrwałych na nagłe zmiany temperatury wyraża się liczbą

zmian, które wytrzymują wyroby do chwili, kiedy strata ich pierwotnej masy wynosi 20%

(jedną zmianę rozumie się jako ogrzewanie do 950°C i jedno następujące po nim chłodzenie

w zimnej wodzie lub strumieniu zimnego powietrza).

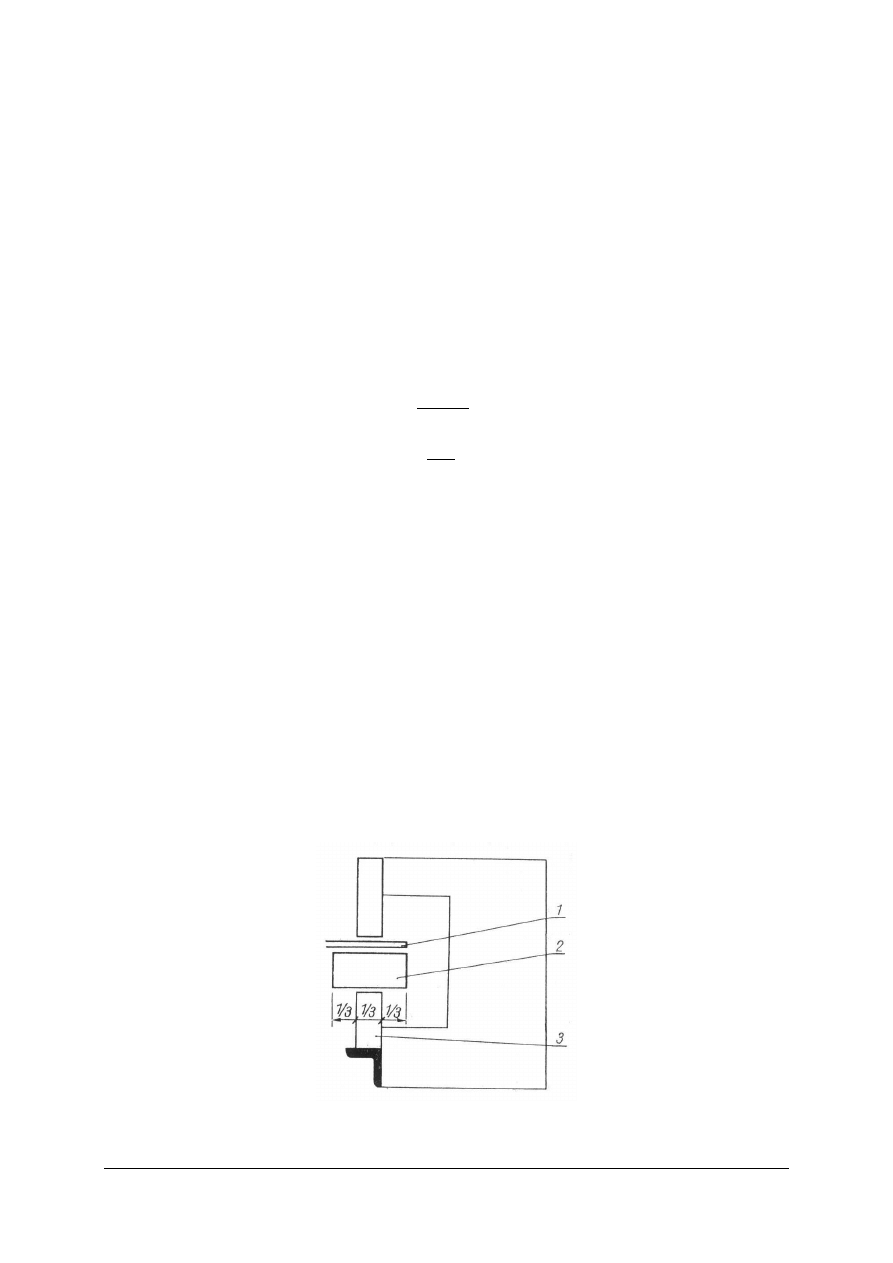

Próbkę wstawia się na 40 minut do pieca laboratoryjnego nagrzanego do temperatury

950°C, w ten sposób, aby 1/3 jej objętości znajdowała się wewnątrz pieca (rys. 8).

Rys. 8. Piec do oznaczania odporności materiałów ogniotrwałych na nagłe zmiany temperatury:

1 – termoelement, 2 – badana cegła szamotowa, 3 – ścianka pieca laboratoryjnego [5, s. 375]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Następnie kształtkę wkłada się do wody na 3 minuty (jeśli jest to wyrób szamotowy) lub

studzi się w strumieniu powietrza przez 5 minut (wyroby magnezytowe). Kolejne ogrzewania

i studzenia powtarza się dotąd, aż straty masy próbki wyniosą 20%. Miarą odporności na

nagłe zmiany temperatury jest liczba kolejnych ogrzewań i studzeń, które wytrzymuje wyrób

ogniotrwały do momentu wystąpienia straty 20% masy próbki.

Można także stosować szybką metodę oznaczania odporności na nagłe zmiany

temperatury. Przygotowane małe próbki (o wymiarach 75 x 50 x 50 mm, lub średnicy 50 mm)

powodują skrócenie czasu ogrzewania i studzenia. Badanie przeprowadza się do momentu,

gdy próbka sama pęka lub pod lekkim naciskiem szczypiec. Tą metodą można oznaczać

wyroby krzemionkowe.

Oznaczenie odporności na działania żużla przeprowadza się w próbce wielkości połowy

prostki normalnej, o wymiarach 123 x 123 x 65 mm i głębokości 30 mm.

Miarą odporności na działanie żużla jest stopień zanieczyszczenia badanego materiału

przy działaniu na niego żużla.

Do oznaczenia odporności próbki potrzebny jest następujący sprzęt: piec laboratoryjny,

wiertło z koronką diamentową, formy do wykonania kształtek z mas ogniotrwałych, piła

tarczowa do cięcia próbek.

Do otworu wsypuje się 50–100 gram zmielonego żużla i ogrzewa się próbkę do

temperatury topnienia żużla (lub temperatury jego działania) w piecu przemysłowym,

a następnie utrzymuje się tę temperaturę przez okres 4 godzin. Po wyjęciu z pieca i ostudzeniu

próbkę przecina się wzdłuż średnicy otworu. Odporność na działanie żużla ocenia się na

podstawie wyglądu przekroju próbki. Kształt przekroju przerysowuje się na kalce

milimetrowej, zaznaczając pierwotny zarys przekroju, ubytki materiału oraz strefę przenikania

ż

użla (rys. 9).

Rys. 9. Próbki po oznaczeniu odporności na działanie żużla: a) brak reakcji (rzadki przypadek), b) brak reakcji

z wyraźnie zaznaczoną strefą dyfuzji żużla, c) wyraźna reakcja oraz strefa dyfuzji [5, s. 376]

Na podstawie tak wykonanego rysunku można obliczyć ubytek objętości badanego

wyrobu i ocenić stopień przenikania żużla. Wyniki badania powinny być ujęte w opisie na

rysunkach lub fotografiach przekrojów próbek oraz zawierać opis przebiegu temperatury

podczas badania, czasu ogrzewania, atmosfery panującej w piecu podczas ogrzewania, a także

określenie składu chemicznego i właściwości fizykochemicznych badanego materiału i żużla.

Ocena dokładności wymiarów materiałów ogniotrwałych

Sprawdzenia dokładności wymiarów wykonuje się przymiarem z dokładnością do

+1,0 mm, lub przy użyciu odpowiednich szablonów. Dopuszczalne odchyłki są uzależnione od

grupy i wymiarów wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sprawdzenie stanu powierzchni, wyglądu zewnętrznego, uszkodzeń krawędzi i naroży

oraz pomiar wichrowatości

Sprawdzenie stanu powierzchni przeprowadza się przez oględziny zewnętrzne, a natępnie

przymiarem mierzenie średnicy wytopów i długości rys z dokładnością do 1,0 mm. W przypadku

sprawdzania stanu powierzchni wyrobów pracujących w bardzo odpowiedzialnych warunkach

zaleca się posługiwanie szkłem powiększającym z wmontowaną podziałką.

Pomiary głębokości uszkodzeń naroży i krawędzi dokonuje się za pomocą kątownika,

który przykłada się do wyrobu, oraz suwmiarki.

Pomiar wichrowatości wyrobów przeprowadza się szczelinomierzem o oznaczonej

grubości, umieszczanym w szczelinie powstałej pomiędzy wyrobem a płytą, na której wyrób

spoczywa. W sposób uproszczony wichrowatość mierzy się przez przyłożenie linijki stalowej

i pomiar szczeliny za pomocą suwmiarki (dla ścian wklęsłych wyrobów).

Nowoczesna aparatura pomiarowa

Kontrola wizualna

Służy do wykrywania defektów na powierzchni przedmiotu. Większe defekty mogą być

dostrzegane w sposób prosty i szybki. Oprócz starannego badania całego przedmiotu przez

oględziny krytyczne fragmenty części są poddawane badaniu mikroskopem, zaś trudno

dostępne miejsca oraz powierzchnie wewnętrzne endoskopem. We wszystkich przypadkach są

stawiane duże wymagania czystości powierzchni.

Kontrola penetracyjna

Pozwala wykrywać wąskie, powierzchniowo otwarte pęknięcia, które podczas prostej

kontroli wizualnej nie są rozpoznawalne. Stosuje się w tym celu ciekły, barwny środek

penetrujący z małym napięciem powierzchniowym i dużą zwilżalnością, który dzięki siłom

kapilarnym wnika w istniejące defekty. Musi być wówczas spełniony warunek, iż defekt jest

wolny od zanieczyszczeń, a tym samym dostępny dla środka penetrującego. Po procesie

wnikania powierzchnię poddaje się międzyoczyszczaniu. Z kolei następuje jej osuszanie, zaś

na znajdującą się w defektach ciecz jest nanoszony albo wywoływacz, albo fluorescencyjny

barwnik, wykrywany w świetle nadfioletowym. Kontrola penetracyjna jest właściwą metodą

do ujawniania typowych defektów powierzchniowych, jak pęknięcia, pory, fałdy, defekty

lepiszcza, itp. Dobrze metodą tą wykrywalna jest długość powierzchniowo otwartych

defektów, zaś nie daje się ocenić ich głębokości.

Dla wielu wyrobów ceramicznych ze względu na ich funkcję jakość wybranych

powierzchni jest oceniana chropowatością.

Metody stykowe pomiaru chropowatości

Polegają na wyznaczeniu liczbowych wartości parametrów profilu chropowatości lub

odwzorowaniu go w postaci profilogramu o znanym powiększeniu. W tym celu wykorzystuje

się igłę przesuwającą się po powierzchni ze stałą prędkością, zaś pionowe jej przemieszczenia

są przekształcane w sygnał. Wzmocniony sygnał może być rejestrowany w postaci

profilogramu lub po odfiltrowaniu falistości, przetwarzany na wartości liczbowe żądanych

parametrów chropowatości.

Igły pomiarowe są wykonywane z diamentu w postaci stożków lub piramid

zakończonych czaszą kulistą o promieniu r = l do 12,5 µn.

Prędkości jej przesuwu są bardzo małe, wahające się zwykle od dziesiątych części do

kilku milimetrów na sekundę, w celu zapewnienia ciągłego styku igły pomiarowej z badana

powierzchnią o złożonej geometrii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Metody optyczne pomiaru chropowatości:

–

„światła białego”, stanowiąca rozwinięcie metody kontrastu plamkowego,

–

reflektometryczną (stosowane są czujniki, oparte na pomiarze reflektometrycznym

natężenia światła rozproszonego),

–

interferencyjną (wykorzystuje się zjawisko interferencji światła odbitego od powierzchni

mierzonej i powierzchni odniesienia).

Zasada działania mikrointerferometru

Wychodząca ze źródła światła wiązka światła spójnego pada przez rozdzielacz wiązki

z jednej strony na zwierciadło, z drugiej zaś na mierzoną powierzchnię przedmiotu. Fale

odbite od zwierciadła i przedmiotu dochodzą do powierzchni obserwacji, w której może być

obserwowane ich interferencyjne nakładanie się w postaci tzw. prążków interferencyjnych.

Jeżeli różnice dróg optycznych obu promieni są równe nieparzystej wielokrotności połowy

długości fali świetlnej, to następuje całkowite ich wygaszanie (prążek czarny), natomiast gdy

są równe jej wielokrotności, wówczas następuje ich wzmocnienie (prążek jasny). Równoległe

prążki oznaczają lustrzaną powierzchnię przedmiotu. Nierówności powierzchni mierzonej

powodują zaburzenia czoła fali świetlnej odbijanej od tej powierzchni i są widoczne w postaci

pofalowania prążków interferencyjnych. Miarą maksymalnej wysokości chropowatości jest

stosunek deformacji prążka do średniej odległości między sąsiednimi prążkami.

Badanie porowatości względnej i ewentualnie wytrzymałości na ściskanie polega na

pomiarze czasu przejścia fal ultradźwiękowych i ich drogi oraz na wyliczeniu prędkości.