TU Delft, Safety Science Group

strona 1

Dr J.T.Karczewski

Safety Science Group

Delft University of Technology

tel. +31 - 15 - 278 5845

fax. +31 - 15 -278 3177

Det Norske Veritas Poland

Akademia Bezpieczeństwa

tel/fax 022-7014088, kom. 604-109829

e-mail: jerzy.karczewski@dnv.com

TU Delft, Safety Science Group

strona 2

Certyfikacja Systemów Zarz

ą

dzania

Bezpiecze

ń

stwem i Higien

ą

Pracy

1.Koncepcja systemu zarz

ą

dzania bezpiecze

ń

stwem pracy

2. Dyrektywy Unii Europejskiej

3. Najwa

ż

niejsze elementy efektywnego systemu

zarz

ą

dzania bezpiecze

ń

stwem pracy

4. Audyty systemu zarz

ą

dzania bezpiecze

ń

stwem pracy

5. Proces certyfikacji systemu zarz

ą

dzania bezpiecze

ń

stwem pracy

6. Ocena i doskonalenie systemu

7. Oprogramowanie BHP (Safety Software)

TU Delft, Safety Science Group

strona 3

Część 1

Koncepcja systemu zarządzania bezpieczeństwem

pracy

TU Delft, Safety Science Group

strona 4

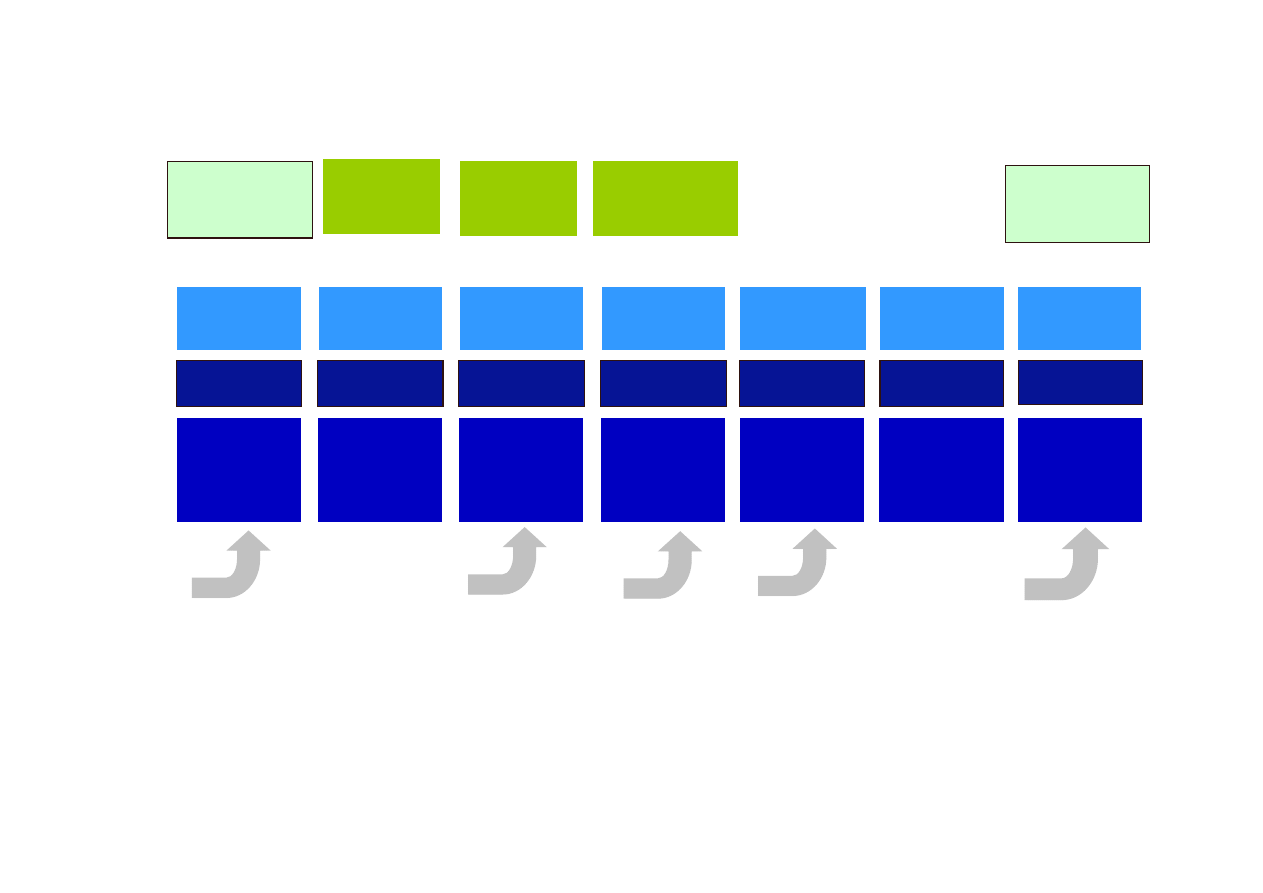

Co to jest zarz

ą

dzanie

Zarz

ą

dzanie

Pomiar

Motywacja

TU Delft, Safety Science Group

strona 5

Zadaniem zarządzania bezpieczeństwem pracy

jest zbudowanie systemu, który zapewni

systematyczne

mierzenie

poziomu

bezpieczeństwa pracy

i skuteczną ocenę niedociągnięć kierownictwa

w tym zakresie.

Misja zarz

ą

dzania bezpiecze

ń

stwem pracy

TU Delft, Safety Science Group

strona 6

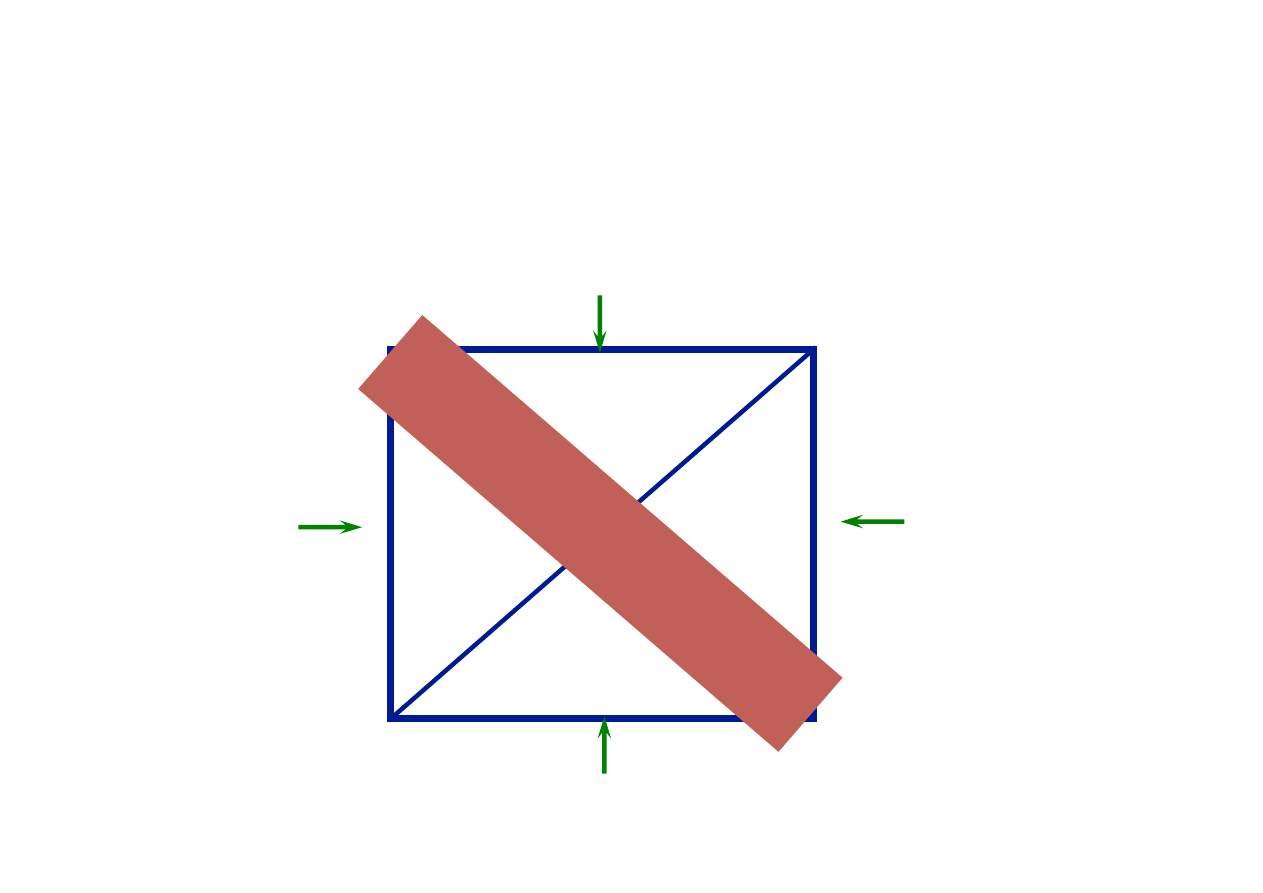

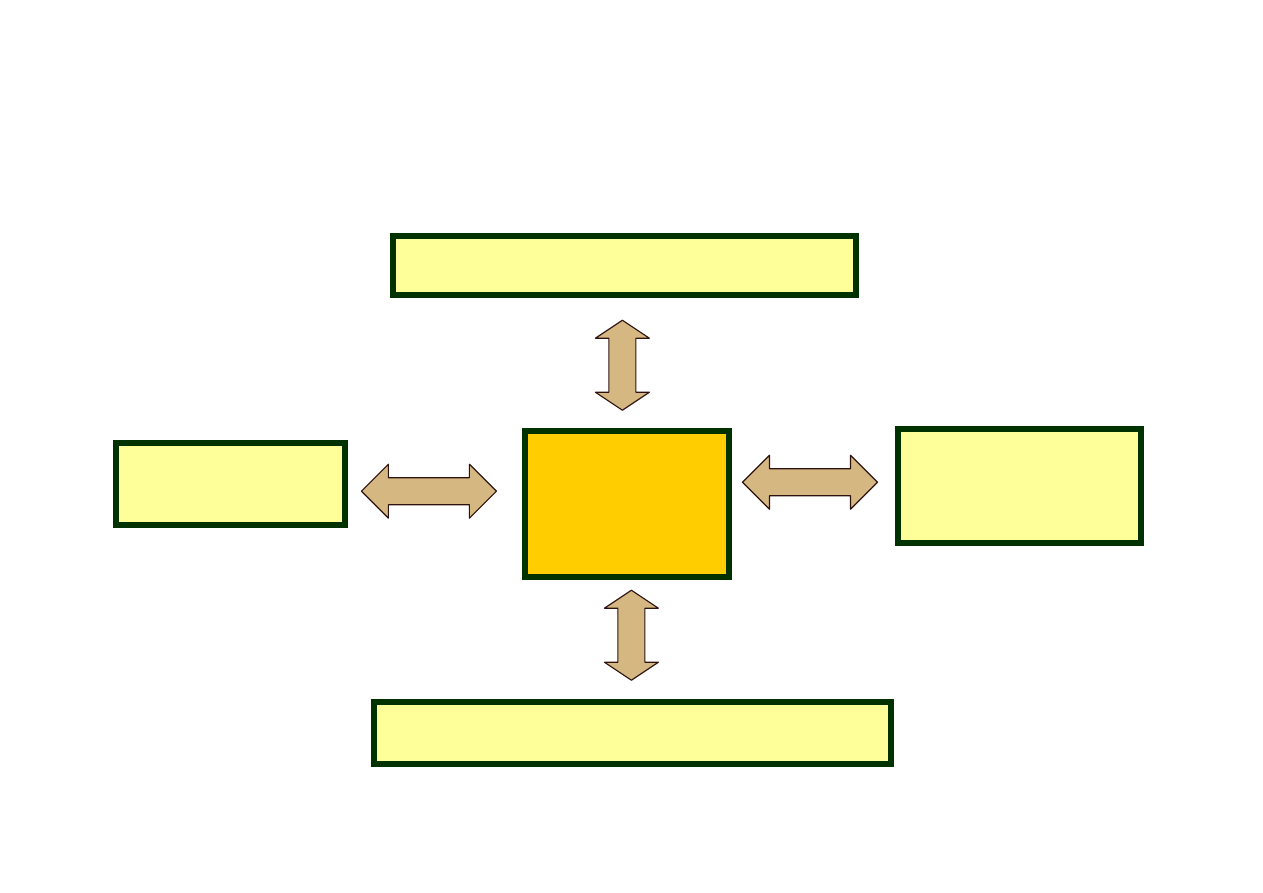

Komu potrzebny jest

system zarz

ą

dzania bezpiecze

ń

stwem

pracy

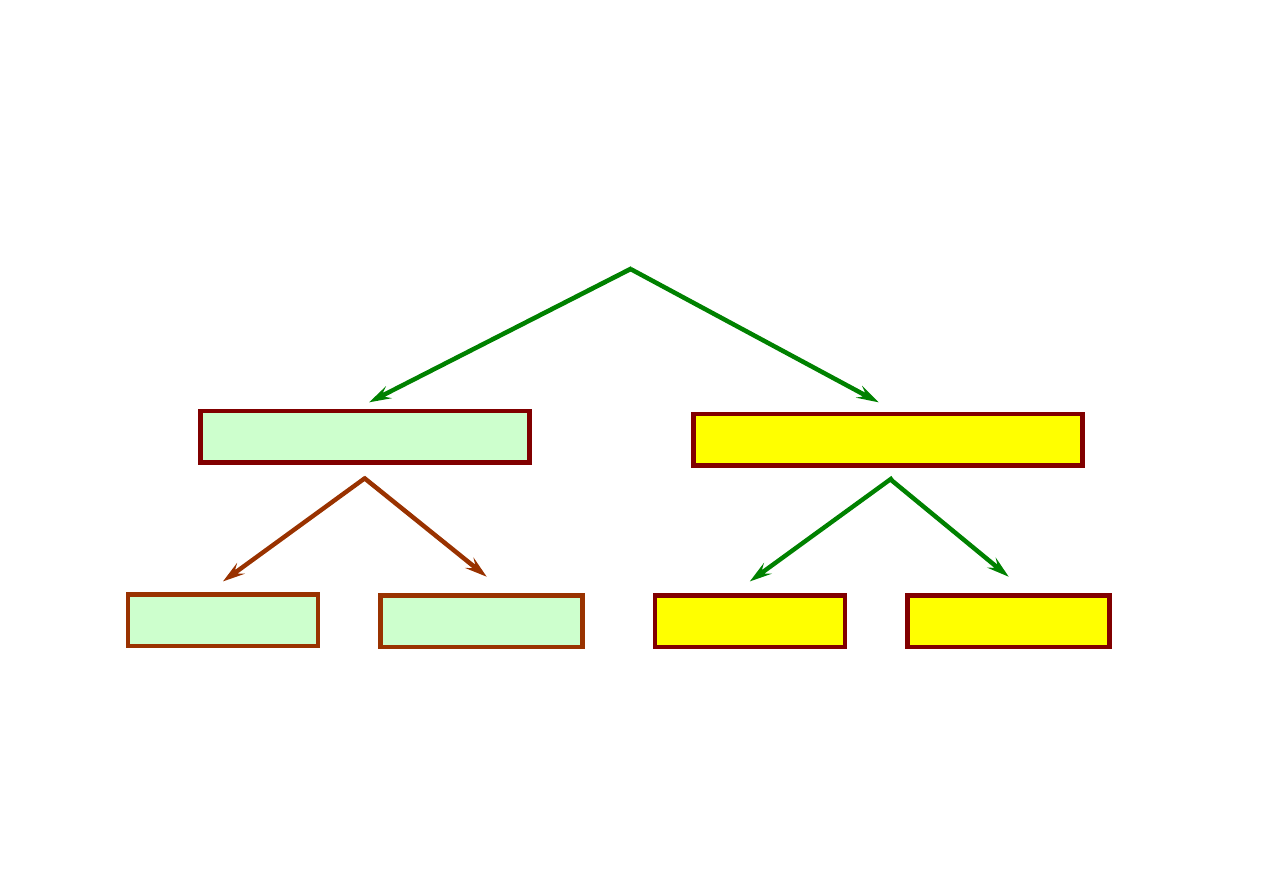

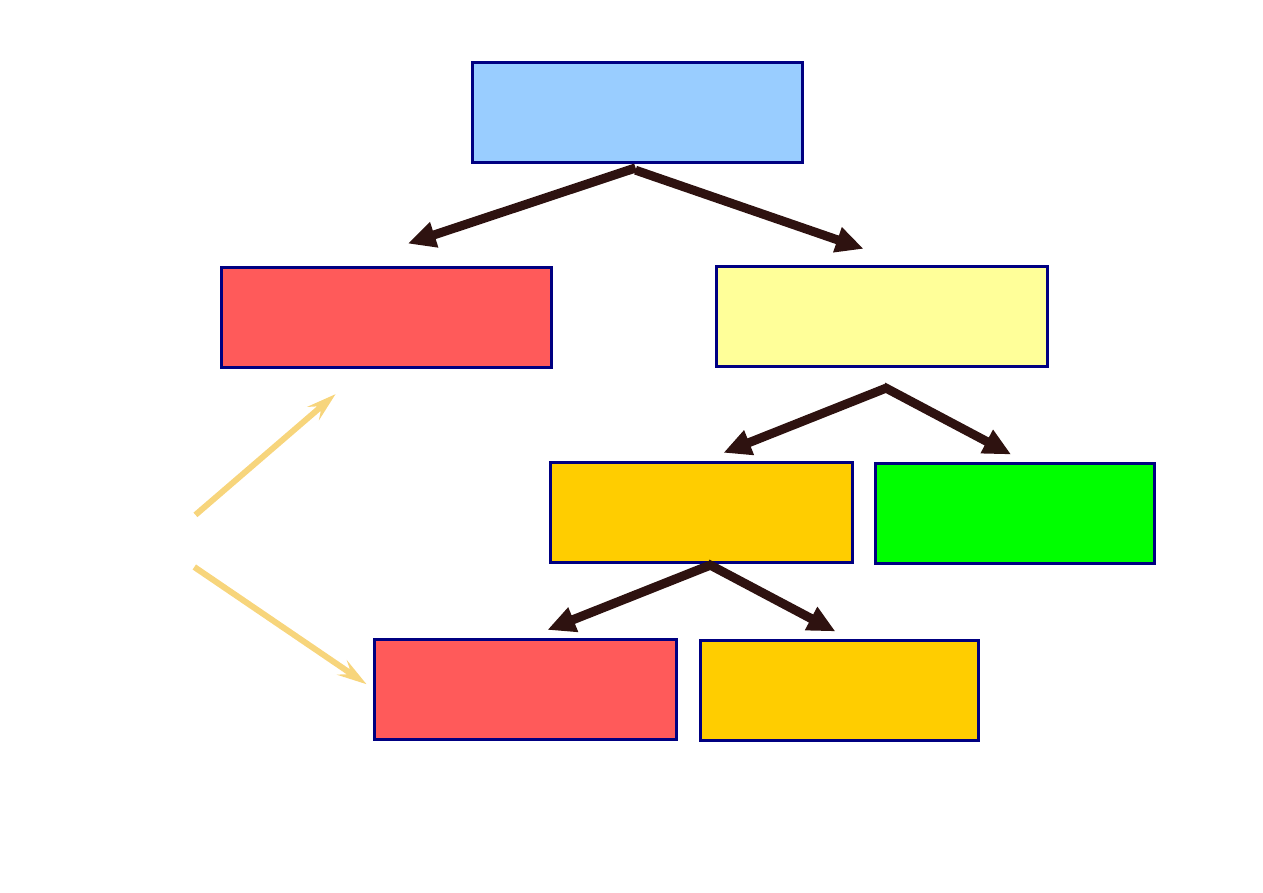

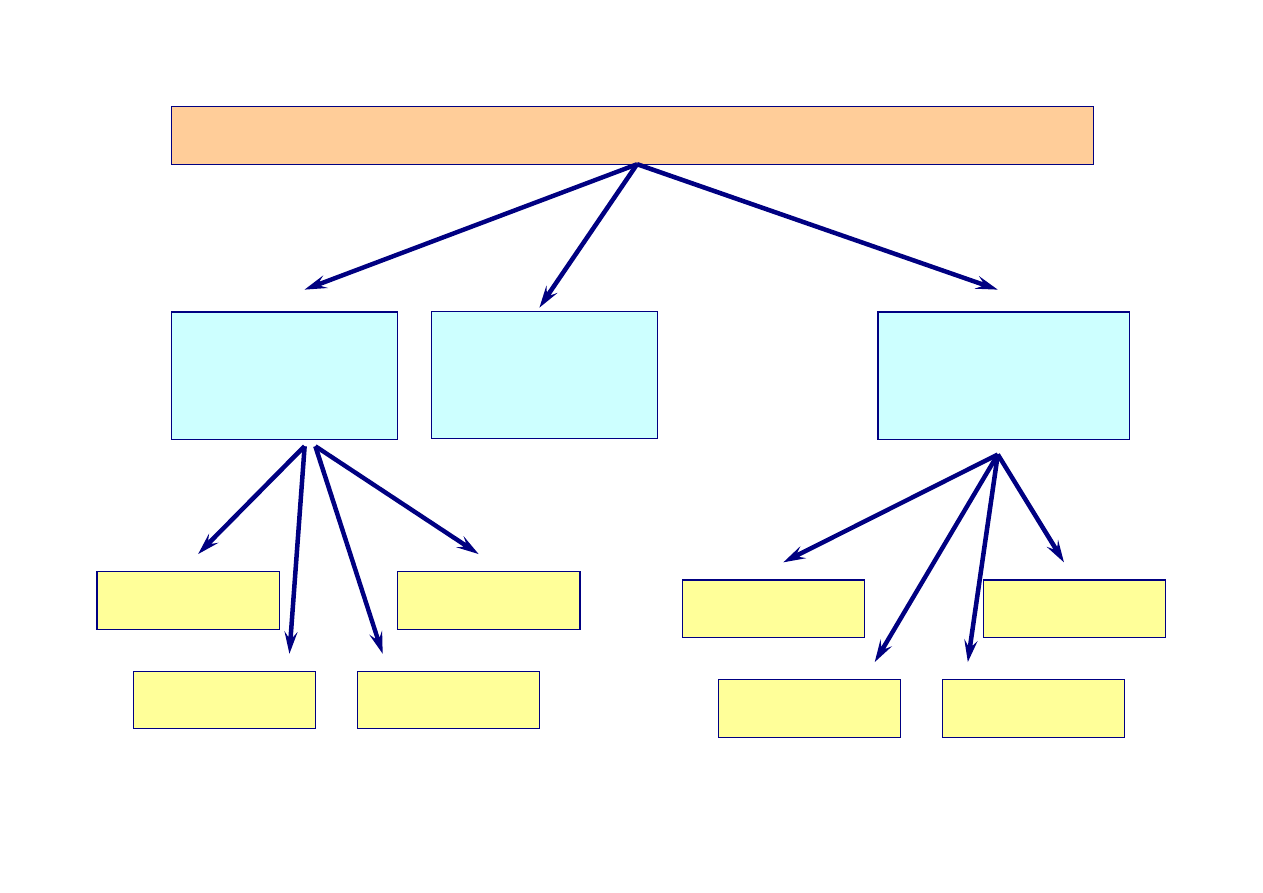

WŁAŚCICIEL/ZARZĄD

KIEROWNICTWO

SPOŁECZEŃSTWO

PRACOWNIK

RODZINA

KLIENT

Środowisko

Mienie

Produkt

Warunki

pracy

IS

O

9

00

1

IS

O

1

40

01

PN

-N

-1

80

01

O

H

SA

S 1

80

01

PA

S 5

5

isr

s

7

TU Delft, Safety Science Group

strona 7

Nowoczesne podej

ś

cie

1. Bezpiecze

ń

stwo to inwestycja. Podej

ś

cie ekonomiczne.

2. Bez prawidłowej oceny ryzyka nie ma efektywnego

zarz

ą

dzania bezpiecze

ń

stwem pracy.

3. Identyfikacja ryzyka powinna obj

ąć

wszystkie działania firmy

i wszystkie skutki tych działa

ń

.

3. Bezpiecze

ń

stwo to integralna cz

ęść

zarz

ą

dzania

przedsi

ę

biorstwem w zintegrowanym systemie zarz

ą

dzania -

podej

ś

cie procesowe).

5. Praca bezpieczna to praca bez nie akceptowanego

ryzyka (OHSAS).

6. Za bezpiecze

ń

stwo odpowiadaj

ą

wszyscy pracownicy.

7. Podstawowy cele bezpiecze

ń

stwa - przede wszystkim

zapobiega

ć

.

TU Delft, Safety Science Group

strona 8

System zarz

ą

dzania bezpiecze

ń

stwem

pracy to

wspólny interes:

P -

PRACOWNIKA

P -

PRZEDSI

Ę

BIORSTWA

TU Delft, Safety Science Group

strona 9

Praca Zagrożenie

Zagrożenie Ryzyko

Ryzyko Zdarzenie wypadkowe

Zdarzenie wypadkowe Strata

Czy straty s

ą

nieuchronne ?

zapobieganie u

ź

ródła, wyeliminowanie zagro

ż

enia

ograniczanie ryzyka,

ś

rodki ochrony

ograniczanie skutków,

ś

rodki ochrony indywidualnej

ograniczanie skutków, akcja ratunkowa

TU Delft, Safety Science Group

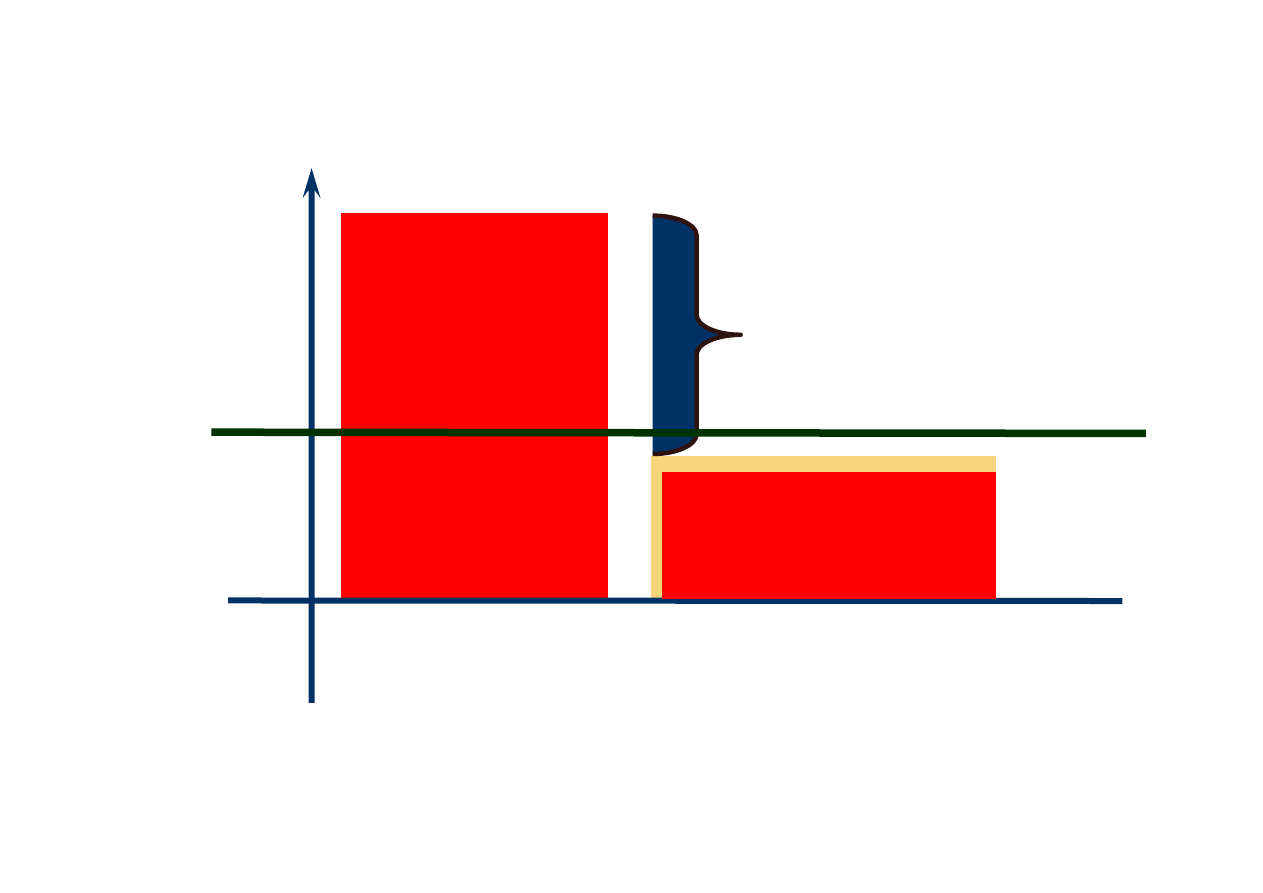

strona 10

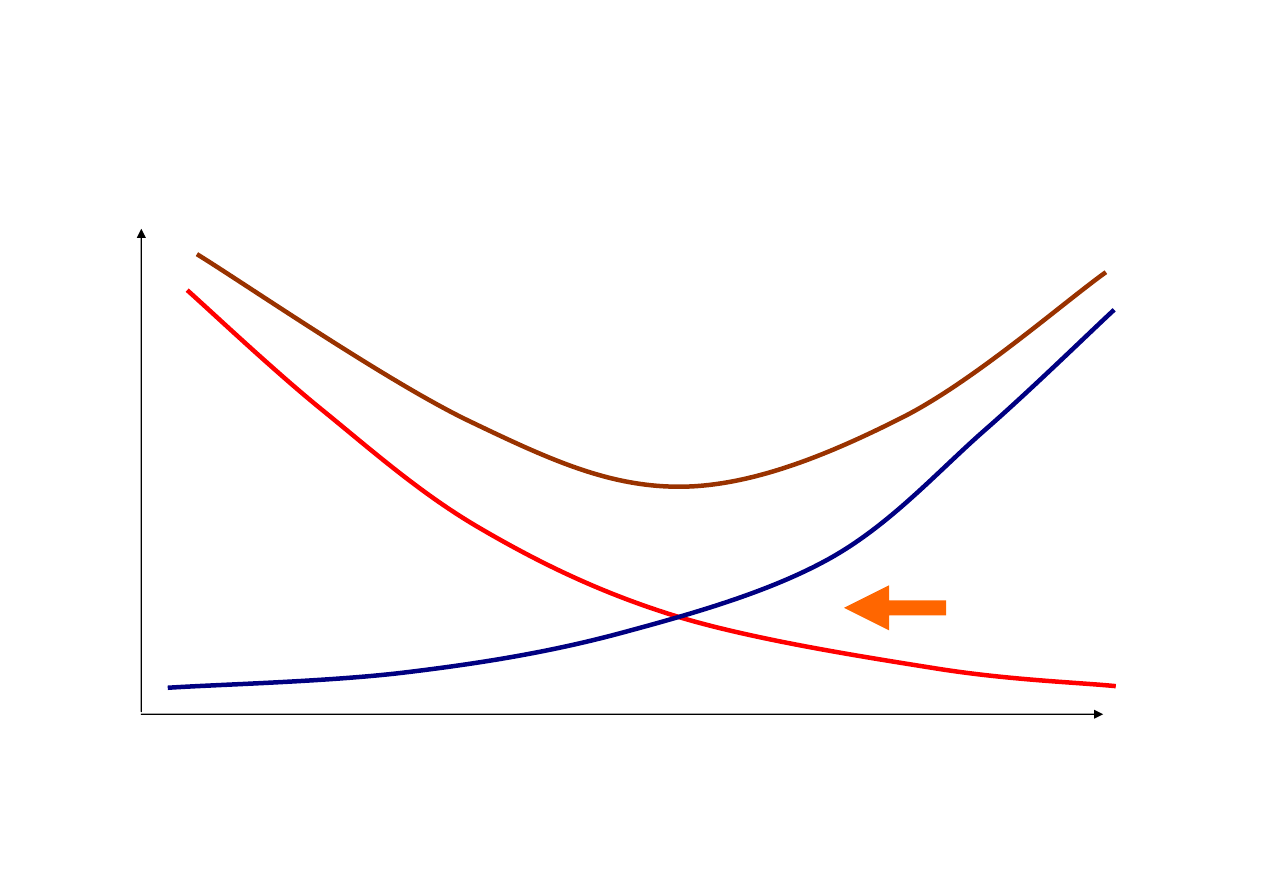

Koszt bezpiecze

ń

stwa pracy

P

L

N

P

L

N

straty spowodowane

wypadkami

nakłady na

bezpieczeństwo

łączny koszt

bezpieczeństwa

strefa

zakazana

TU Delft, Safety Science Group

strona 11

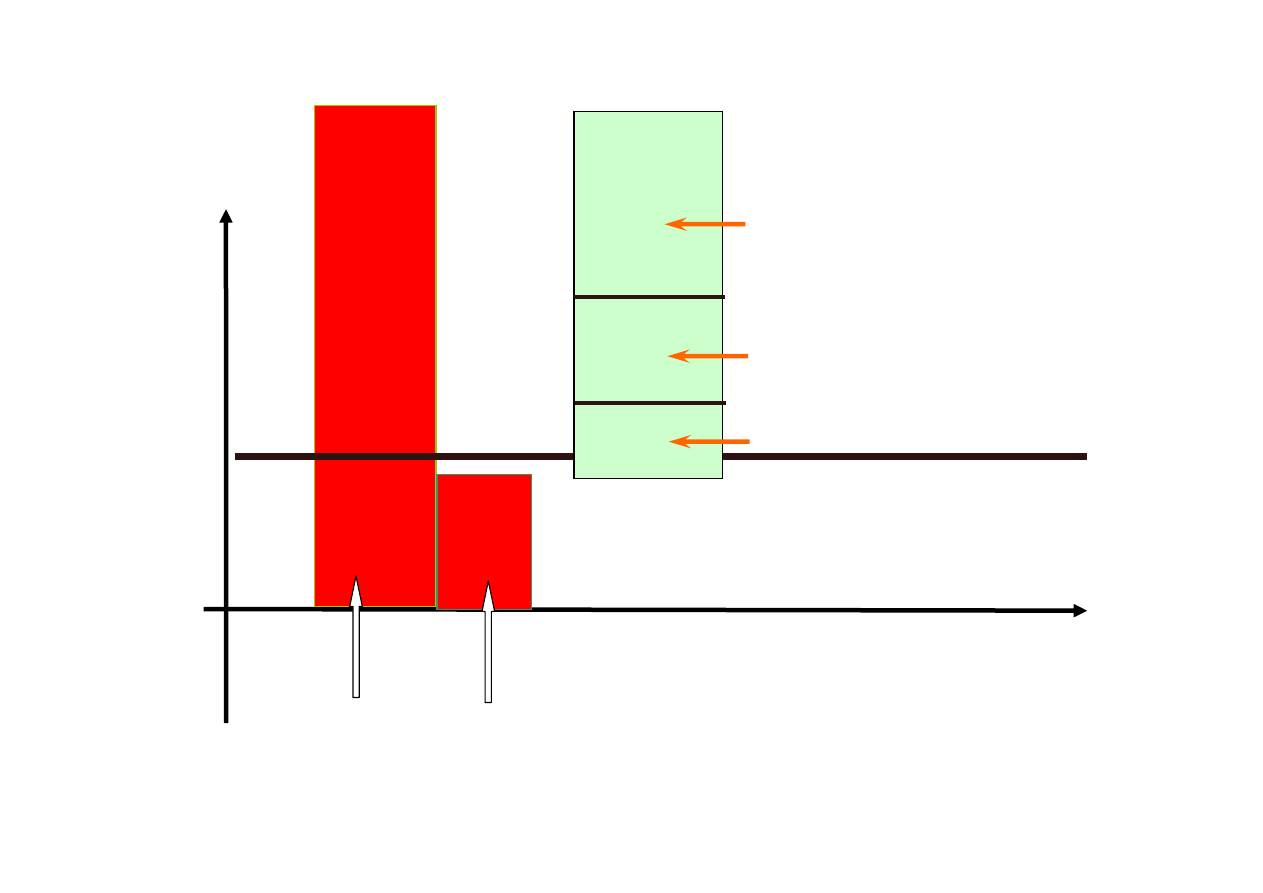

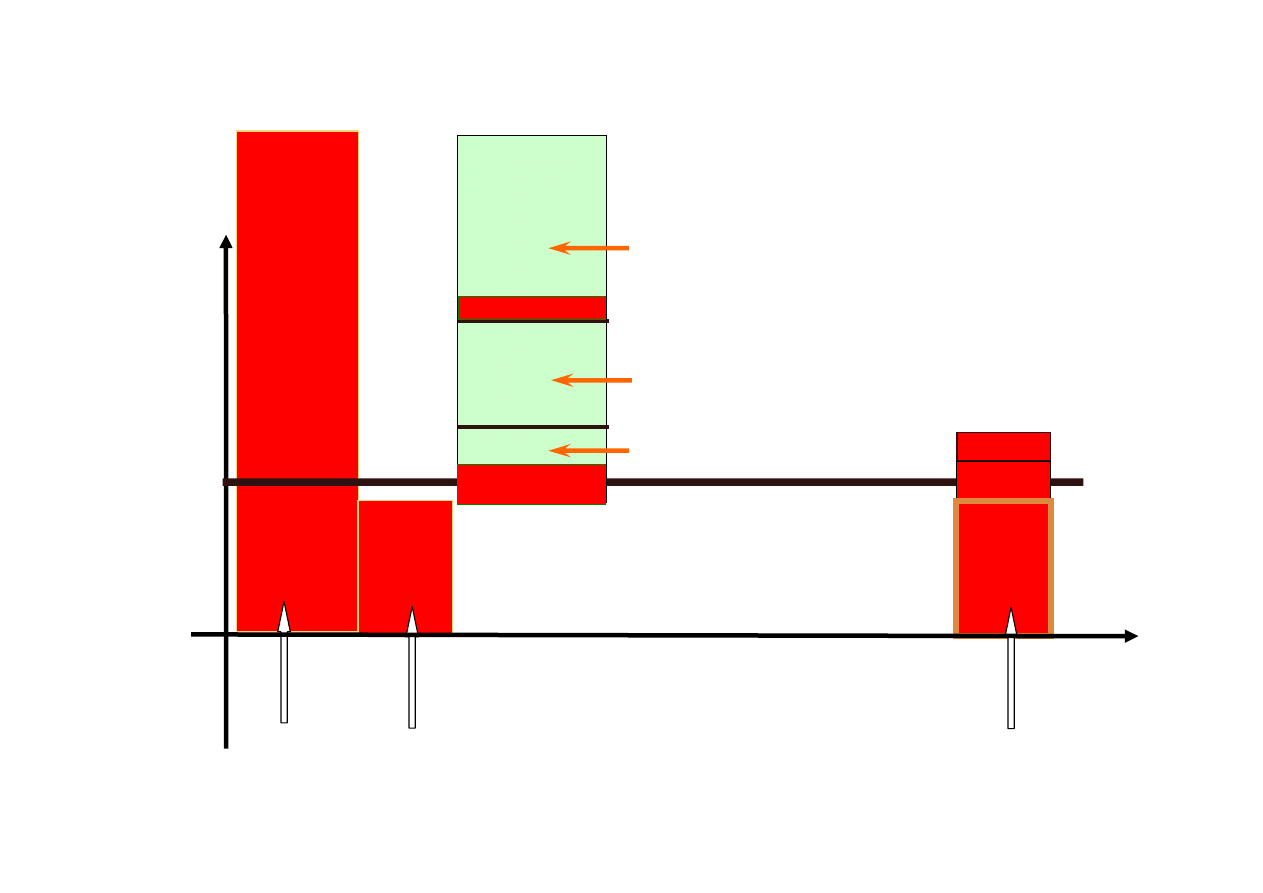

Kontrolowanie poziomu ryzyka

zaniedbania

i przeoczenia

poziom

ryzyka

straty rzeczywiste

straty spodziewane

straty

ryzyko ryzyko oszacowane ryzyko ryzyko

szczątkowe optymalne rzeczywiste nieakceptowane

mo

ż

liwe

do

unikni

ę

cia

straty

TU Delft, Safety Science Group

strona 12

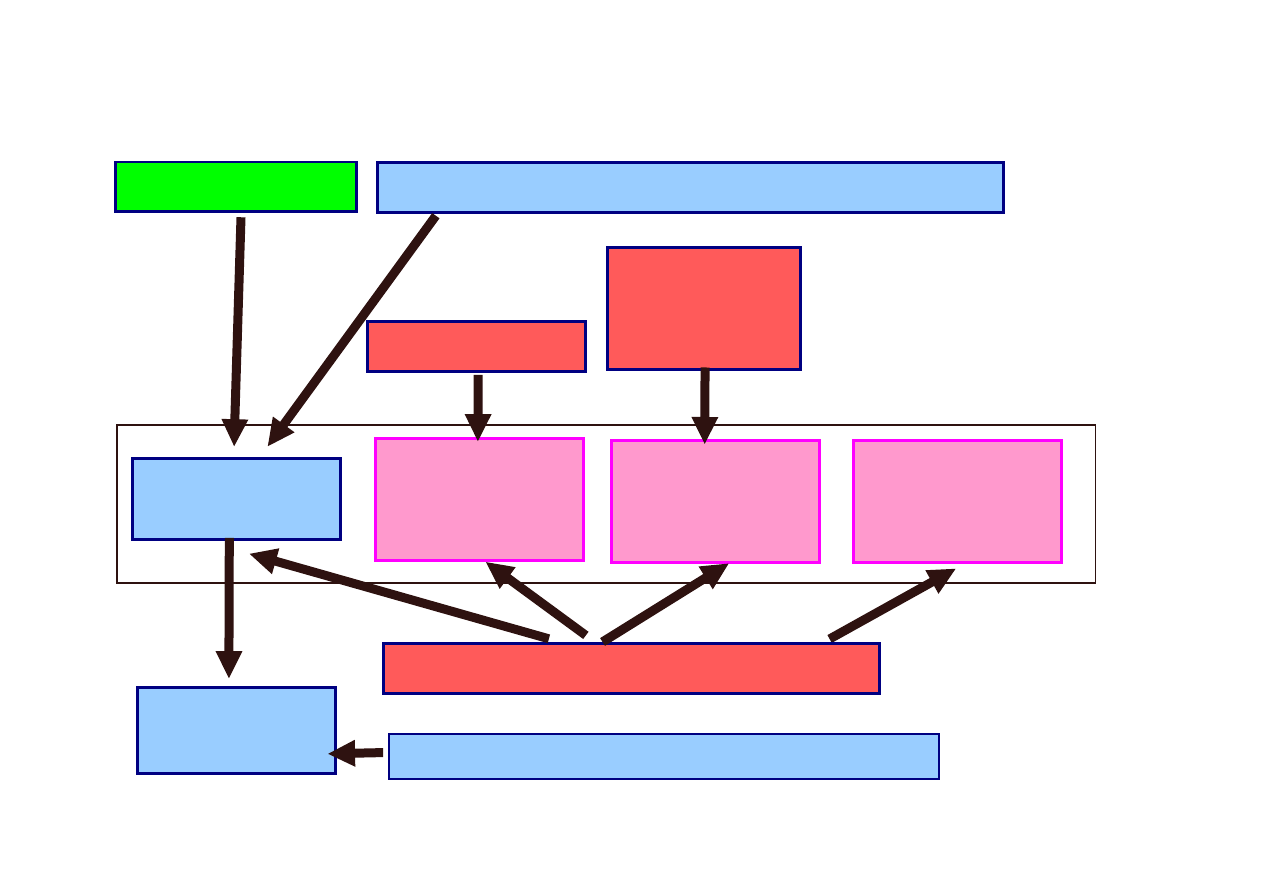

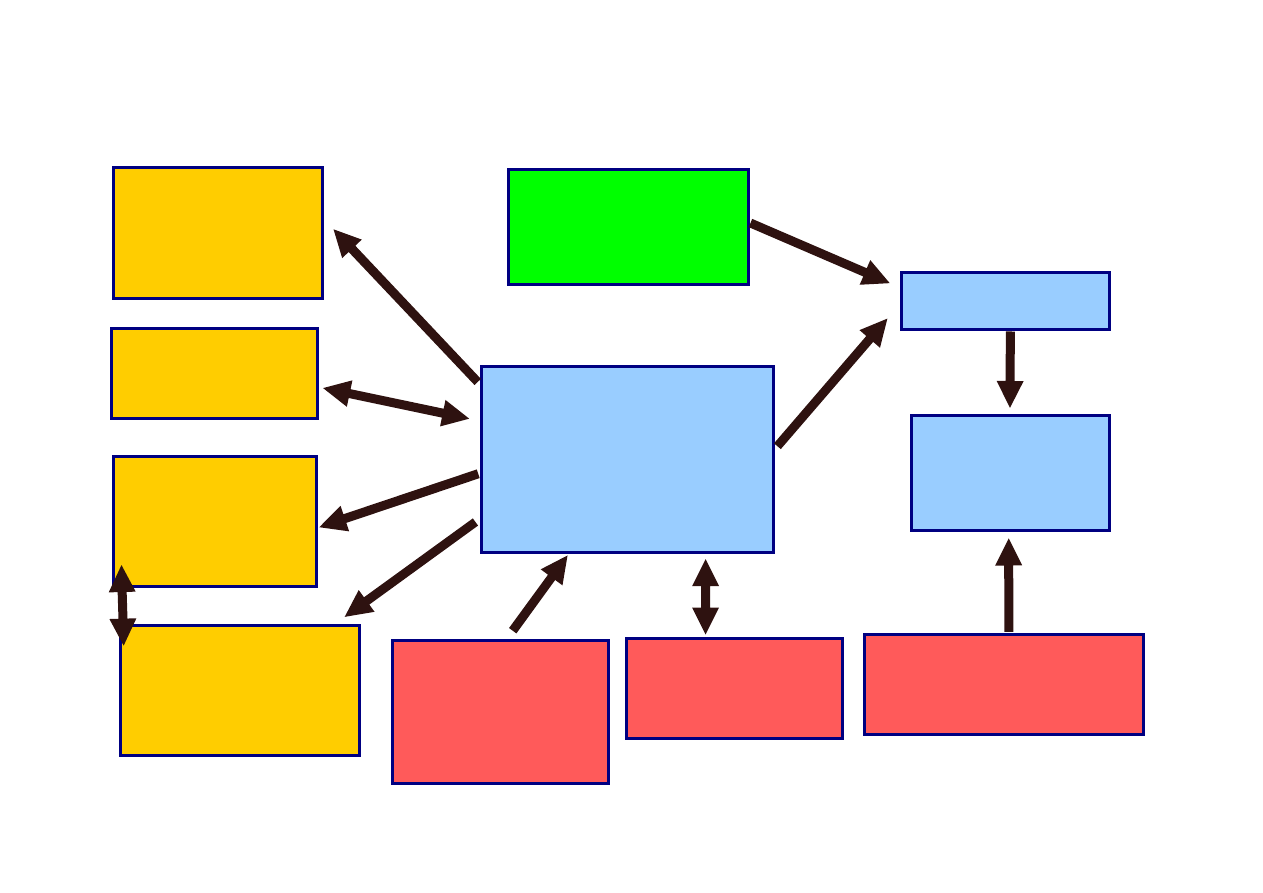

P- Ludzie

E-

Wyposażenie

M- Materiały

E-Środowisko

pracy

Przyczyny

pośrednie

Przyczyny

bezpośrednie

Zdarzenie

Wypadek -

Strata

Czynnik

ludzki

Czynniki

środowiska

pracy

Nieprawidłowe

zachowanie

Nieprawidłowe

warunki

pracy

Kontakt

z energią,

lub

substancją

Słabe

zarządzanie

Brak

standardów

Złe standardy

Złe

stosowanie

standardów

Model Powstawania Strat DNV (J.Bird)

Podstawową przyczyną powstawania przyczyn zdarzeń

wypadkowych są niedoskonałości zarządzania bezpieczeństwem

pracy

TU Delft, Safety Science Group

strona 13

Przyczyny

pośrednie

Czynnik

ludzki

Czynniki

środowiska

pracy

Przyczyny

bezpośrednie

Nieprawidłowe

zachowanie

Nieprawidłowe

warunki

pracy

Zdarzenie

Kontakt

z energią,

lub

szkodliwą

substancją

Wypadek -

Strata

Ludzie

Wyposażenie

Materiały

Środowisko

pracy

Słabe

zarządzanie

Brak

standardów

Złe

standardy

Złe

stosowanie

standardów

Zmodyfikowany Model Powstawania Strat

Zła ocena

ryzyka

Brak oceny ryzyka

Błędny poziom

akceptowanego

ryzyka

Błędna ocena

ryzyka

Zły dobór środków

ochrony

Pierwotną przyczyną niedoskonałości zarządzania

bezpieczeństwem pracy jest nieprawidłowo wykonana analiza

i ocena ryzyka

TU Delft, Safety Science Group

strona 14

Integracja systemów zarz

ą

dzania

Bezpieczeństwo pracy

Bezpieczeństwo procesu

Bezpieczeństwo klienta

Bezpieczeństwo żywności

Zarządzanie Ochrona

jakością

środowiska

Bezpieczeństwo informacji

TU Delft, Safety Science Group

strona 15

CEL Integracji systemów

zarządzania

Prostota i efektywność

TU Delft, Safety Science Group

strona 16

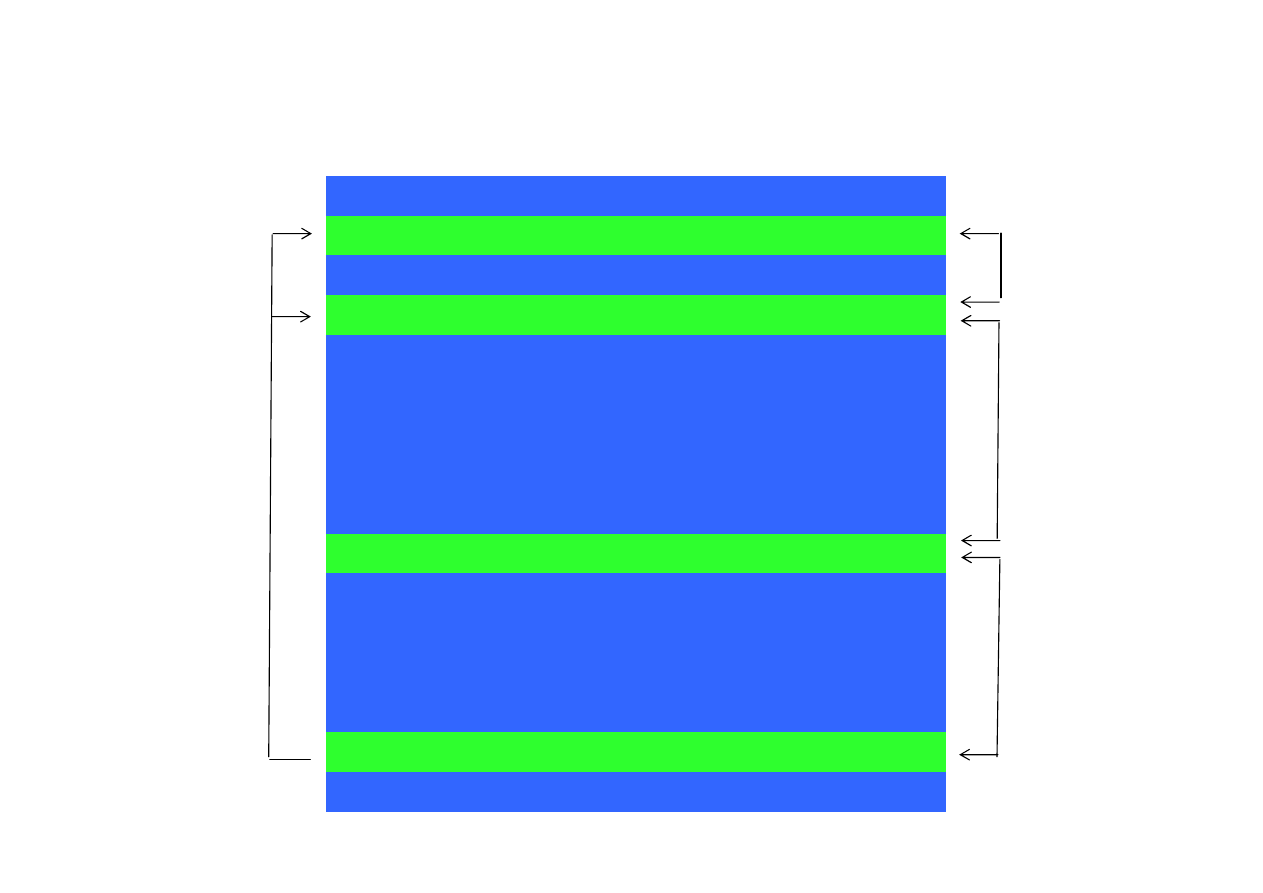

Integracja na poziomie wymaga

ń

ROZWIĄZANIE NORMA

WYMAGANIA

KONCERN ESSENT B.V., Holandia

TU Delft, Safety Science Group

strona 17

JEDNA FIRMA = JEDEN SYSTEM

to znaczy

JEDEN SYSTEM

•

nadzorowania dokumentacji,

• działań korygujących,

• działań prewencyjnych,

• rejestracji i analizy przyczyn wypadków,

• audytów wewnętrznych,

• szkolenia pracowników,

• komunikacji

•przygotowania ma wypadek awarii

•itp.

TU Delft, Safety Science Group

strona 18

Zarz

ą

dzanie ryzykiem – wytyczne co do zasad

i wdro

ż

enia zarz

ą

dzania ryzykiem

„Zarz

ą

dzanie ryzykiem dotyka wszystkich

działa

ń

firmy”, zarówno na szczeblu

strategicznym jak i na szczeblu operacyjnym

TOTALNE ZARZ

Ą

DZANIE RYZYKIEM

ISO/TMB/WG: Risk Management

TU Delft, Safety Science Group

strona 19

Ryzyko pozytywne i negatywne

okazja

potencjalne zyski

ryzyko

zagro

ż

enie

potencjalne straty

Podstawowe koncepcje i poj

ę

cia

ISO TMB/WG Risk Management

TU Delft, Safety Science Group

strona 20

Efektywne zarz

ą

dzanie ryzykiem

=

umiej

ę

tno

ść

realizacji celów

Podstawowe koncepcje i poj

ę

cia

ISO TMB/WG Risk Management

TU Delft, Safety Science Group

strona 21

CEL

zarządzania ryzykiem

Zapobieganie stratom.

Wykorzystywanie okazji.

Podstawowe koncepcje i poj

ę

cia

ISO TMB/WG Risk Management

TU Delft, Safety Science Group

strona 22

SMART

Adekwatne dla poziomów i funkcji (normy)

Motywujące do działania, a nie zachęcające

do ukrywania zdarzeń wypadkowych

Obiektywnie mierzące wysiłek,

zaangażowanie i pomysłowość

CEL – jakie powinny by

ć

cele

TU Delft, Safety Science Group

strona 23

Monitorowanie w OHSAS

4.3.1. Identyfikacja zagro

ż

e

ń

i ocena ryzyka

4.5.4.Audyty

4.2. Polityka

4.3.3. Cele

4.3.4.

Program

4.5.1.Monitorowanie i pomiary

4.5.2.

Zdarzenia

wypadkowe

4.5.1.

Wska

ź

niki

pro aktywne

4.5.1.

Wska

ź

niki

reaktywne

4.5.1.

Warunki

pracy

4.3.4. Monitorowanie realizacji programu

TU Delft, Safety Science Group

strona 24

Budowa Systemu Zarz

ą

dzania

Bezpiecze

ń

stwem Pracy

Kluczowe czynniki sukcesu

E = W x A

Effect = Work x Acceptation

Efekt = Praca x Akceptacja

TU Delft, Safety Science Group

strona 25

Od czego zale

ż

y sukces we wdra

ż

aniu

systemu zarz

ą

dzania bezpiecze

ń

stwem pracy

zaanga

ż

owanie

komunikacja

współpraca

postawa

pracownika

TU Delft, Safety Science Group

strona 26

Część 2

Dyrektywy Unii Europejskiej

TU Delft, Safety Science Group

strona 27

Ramy prawne : Dyrektywa ramowa

Dyrektywa nr 89/391/EEC

o wprowadzeniu środków mających na celu

zachęcenie pracodawców do poprawy

warunków pracy

Zobowiązuje kraje członkowskie do uwzględnienia

wymagań Dyrektywy w krajowych przepisach

regulujących prawo pracy (Kodeks Pracy),

do ich kontroli i nadzorowania.

TU Delft, Safety Science Group

strona 28

** zobowiązania pracodawców

** eliminacja ryzyka

** ocena ryzyka, które nie może zostać wyeliminowane

** zwalczanie ryzyka, źródła zagrożenia

** adaptacja pracy do indywidualnych możliwości pracownika

** uwzględnianie postępu technicznego

** zastępowanie materiałów niebezpiecznych, bardziej

bezpiecznymi

** opracowanie strategii zapewnienia bezpieczeństwa

** dawanie priorytetu ochronom zespołowym nad

indywidualnymi

** zapewnienie pracownikom odpowiednich instrukcji pracy

Ramy prawne : Dyrektywa ramowa

Dyrektywa nr 89/391/EEC

TU Delft, Safety Science Group

strona 29

służby bhp

pierwsza pomoc, ochrona przeciwpożarowa,

wielkie zagrożenia

informacja dla pracowników

przedstawicielstwo pracowników a zagadnienia bhp

szkolenie pracowników

zobowiązania pracobiorców

Ramy prawne : Dyrektywa nr 89/391/EEC

TU Delft, Safety Science Group

strona 30

Ramy prawne : Dyrektywa „maszynowa”

Dyrektywa nr 89/392/EEC

w sprawie zbli

ż

enia przepisów prawnych pa

ń

stw

członkowskich dotycz

ą

cych maszyn

Dyrektywa nr

98/37/WE

w sprawie wymaga

ń

bezpiecze

ń

stwa

i ochrony zdrowia dla maszyn

- deklaracje zgodno

ś

ci

TU Delft, Safety Science Group

strona 31

Dyrektywy szczegółowe

1

89/654/EWG

dotycz

ą

ca minimalnych wymaga

ń

bezpiecze

ń

stw a i ochrony zdrowia dla miejsc pracy

2

89/655/EWG ->

95/63/WE

dotycz

ą

ca minimalnych wymaga

ń

bezpiecze

ń

stw a pracy i ochrony zdrowia w zakresie

u

ż

ytkowania przez pracowników urz

ą

dze

ń

produkcyjnych podczas pracy

3

89/656/EWG

o minimalnych wymaganiach bezpiecze

ń

stwa i ochrony zdrowia dotycz

ą

cych stosowania

przez pracowników

ś

rodków ochrony indywidualnej w miejscu pracy

4

90/269/EWG

w sprawie minimalnych wymaga

ń

bezpiecze

ń

stwa pracy i ochrony zdrow ia podczas

r

ę

cznego przemieszczania ci

ęż

arów. w kontek

ś

cie ryzyka uszkodzenia kr

ę

gosłupa

5

90/270/EWG

w sprawie minimalnych wymaga

ń

z dziedziny bezpiecze

ń

stwa pracy i ochrony zdrowia

przy pracy z urz

ą

dzeniami wyposa

ż

onymi w monitory ekranowe

6

90/394/EWG

dotycz

ą

ca ochrony pracowników przed ryzykiem zwi

ą

zanym z nara

ż

eniem na działanie

czynników rakotwórczych w

ś

rodowisku pracy

7

90/679/EWG

dotycz

ą

ca ochrony pracowników przed ryzykiem zwi

ą

zanym z nara

ż

eniem na działanie

czynników biologicznych w pracy

8

92/57/EWG

w sprawie wdro

ż

enia minimalnych wymaga

ń

bezpiecze

ń

stwa i ochrony zdrow ia na

tymczasowych lub ruchomych budowach

9

92/58/EWG

w sprawie minimalnych wymaga

ń

dotycz

ą

cych znaków bezpiecze

ń

stwa i ochrony zdrowia

w miejscu pracy

10

92/85/EWG

w sprawie wprow adzenia

ś

rodków maj

ą

cych popiera

ć

zwi

ę

kszenie bezpiecze

ń

stwa i

ochrony zdrowia pracownic w ci

ąż

y, pracownic po porodzie i pracownic karmi

ą

cych

11

92/91/EWG

sprawie minimalnych wymaga

ń

w zakresie poprawy bezpiecze

ń

stwa i ochrony zdrow ia

pracowników w górnictwie otworowym

12

92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie popraw y bezpiecze

ń

stwa i ochrony zdrowia

pracowników odkrywkowego i podziemnego przemysłu w ydobywczego

13

93/103/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie popraw y bezpiecze

ń

stwa i ochrony zdrowia

przy pracy na pokładzie statków rybołówczych

14

98/24/WE

dotycz

ą

ca ochrony zdrowia i bezpiecze

ń

stwa pracowników przed ryzykiem zw i

ą

zanych z

nara

ż

eniem na działania czynników chemicznymi przy pracy

15

99/92/WE

w sprawie minimalnych wymaga

ń

dla poprawy stanu bezpiecze

ń

stwa i ochrony zdrowia

pracowników potencjalnie nara

ż

onych na atmosfery wybuchowe

TU Delft, Safety Science Group

strona 32

Ramy prawne : Dyrektywa nr 92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie poprawy

bezpiecze

ń

stwa pracy i ochrony zdrowia pracowników

odkrywkowego i podziemnego przemysłu wydobywczego

Dokument bezpiecze

ń

stwa

Zbiór wewnętrznych regulacji oraz dokumentów

umożliwiających ocenę i udokumentowanie ryzyka

zawodowego oraz stosowania niezbędnych środków

profilaktycznych zmniejszających to ryzyko

w zakładzie górniczym.

TU Delft, Safety Science Group

strona 33

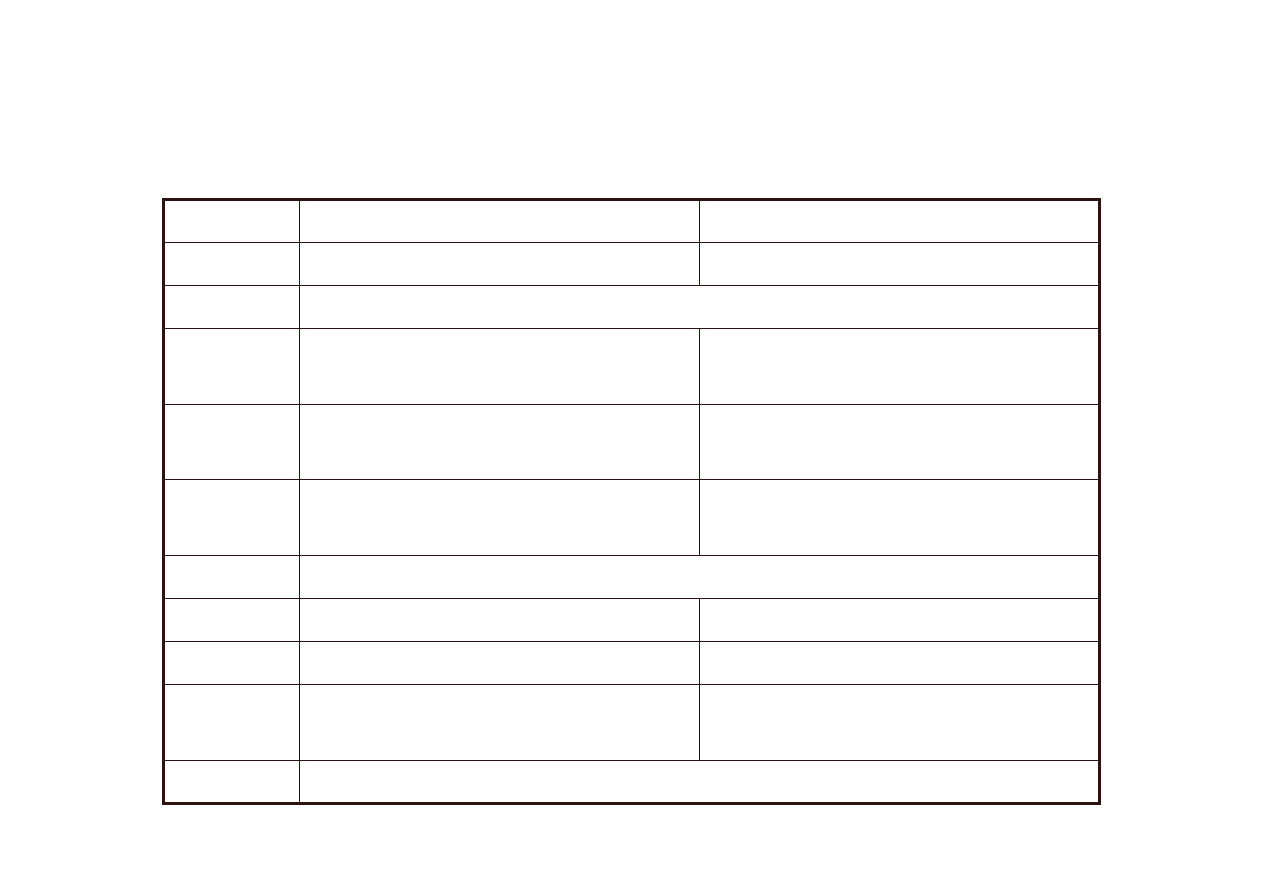

Zawartość dokumentu bezpieczeństwa

1. Struktura organizacyjna zakładu górniczego.

2. Opis zagrożeń w zakładzie górniczym.

3. Odpowiedzialność za stan bezpieczeństwa i higieny

pracy.

4. Sposób aktualizacji dokumentu bezpieczeństwa.

5. Sposób oceny i udokumentowania ryzyka.

Ramy prawne : Dyrektywa nr 92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie poprawy

bezpiecze

ń

stwa pracy i ochrony zdrowia pracowników

odkrywkowego i podziemnego przemysłu wydobywczego

Dokument bezpiecze

ń

stwa

TU Delft, Safety Science Group

strona 34

6. Opis postępowania związanego z bezpiecznym

prowadzeniem ruchu zakładu górniczego.

a) bieżącego prowadzenia analiz i badań niezbędnych dla bezpiecznego

prowadzenia ruchu zakładu górniczego,

b) projektowania, wykonywania, wyposażenia i przekazywania do

użytkowania nowych miejsc i stanowisk pracy,

c) zmiany, rozbudowy i przebudowy miejsc i stanowisk pracy, powodujących

zmianę warunków pracy,

d) ochrony przed zagrożeniami występującymi w zakładzie górniczym,

e) przeglądów maszyn i urządzeń do utrzymywania ich w stanie sprawności,

f) zatrudniania i koordynacji prac wykonywanych przez inne podmioty

gospodarcze,

g) obiegu dokumentów pokontrolnych organów nadzoru zewnętrznego.

Ramy prawne : Dyrektywa nr 92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie poprawy

bezpiecze

ń

stwa pracy i ochrony zdrowia pracowników

odkrywkowego i podziemnego przemysłu wydobywczego

Dokument bezpiecze

ń

stwa

TU Delft, Safety Science Group

strona 35

7. Opis postępowania związanego z bezpieczeństwem

zatrudnionych w ruchu zakładu górniczego,w zakresie:

a) identyfikacji i monitorowania zagrożeń,

b) oceny i dokumentowania ryzyka dla miejsc i stanowisk pracy, wykonywanych w oparciu

o ogólne wytyczne dla oceny ryzyka zawodowego,

c) opracowywania instrukcji bezpieczeństwa i higieny pracy,

d) konsultowania i udziału pracowników w sprawach dotyczących bezpieczeństwa i higieny

pracy, w tym opracowywaniu instrukcji,

e) informowanie pracowników o ryzyku i sposobach zapobiegania zagrożeniom,

f) zatrudniania pracowników posiadających wymagane kwalifikacje lub potrzebne

umiejętności,

g) identyfikacji i wykonywania prac szczególnie niebezpiecznych,

h) przeprowadzanie badań profilaktycznych pracowników,

i) szkoleń w dziedzinie bezpieczeństwa i higieny pracy,

j) badań przyczyn i okoliczności wypadków przy pracy.

Ramy prawne : Dyrektywa nr 92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie poprawy

bezpiecze

ń

stwa pracy i ochrony zdrowia pracowników

odkrywkowego i podziemnego przemysłu wydobywczego

Dokument bezpiecze

ń

stwa

TU Delft, Safety Science Group

strona 36

8. Opis postępowania w sytuacjach awaryjnych

dotyczących:

a) sposobów ewakuacji i zapewnienia środków

ratunkowych,

b) organizacji ratownictwa i pierwszej pomocy,

c) zapewnienia łączności, systemów ostrzegawczych

i alarmowych.

Ramy prawne : Dyrektywa nr 92/104/EWG

dotycz

ą

ca minimalnych wymaga

ń

w zakresie poprawy

bezpiecze

ń

stwa pracy i ochrony zdrowia pracowników

odkrywkowego i podziemnego przemysłu wydobywczego

Dokument bezpiecze

ń

stwa

TU Delft, Safety Science Group

strona 37

Ramy prawne : Dyrektywa nr 96/82/EC

Opracowana przez : Rada SEVESO II

o zapobieganiu wielkim zagrożeniom

** strategia zapobiegania wielkim zagrożeniom

** współpraca i wymiana informacji (efekt domina)

** raporty bezpieczeństwa pracy

** plany ratunkowe na wypadek katastrofy

** bezpieczeństwo publiczne

** informacja o środkach prewencyjnych

** informacja o poważnych wypadkach

** system kontroli i nadzoru

** współpraca i wymiana informacji

TU Delft, Safety Science Group

strona 38

Ramy prawne : Dyrektywa nr 96/82/EC

Opracowana przez : Rada SEVESO II

o zapobieganiu wielkim zagrożeniom

Dwie kategorie przedsiębiorstw na podstawie ilości

substancji niebezpiecznej znajdującej się na terenie.

Przykład: I kategoria : ponad 350 ton

II kategoria : ponad 2500 ton

Wymagania:

wdrożony system zarządzania bezpieczeństwem pracy

I kategoria : informacja o instalacji,

opis strategii zapobiegania katastrofom

II kategoria:

raport bezpieczeństwa pracy

TU Delft, Safety Science Group

strona 39

Wymagania do

raportu bezpiecze

ń

stwa pracy

Raport bezpieczeństwa pracy ma za zadanie :

A) Przedstawienie strategii zapobiegania

poważnym wypadkom i systemu zarządzania

bezpieczeństwem pracy

B) Przedstawienie identyfikacji i oceny

najpoważniejszych zagrożeń

oraz zastosowanych środków profilaktycznych

TU Delft, Safety Science Group

strona 40

C) Przedstawienie systemu zapewniającego

zapewnienie bezpieczeństwa i niezawodności

na etapach projektowania, budowy,

eksploatacji i konserwacji urządzeń, elementów

wyposażenia i konstrukcji stwarzających

poważne zagrożenia.

D) Przedstawienie planów ratunkowych

i przygotowania akcji ratowniczych

E) Zabezpieczenia dostarczania niezbędnych

informacji kompetentnym władzom

Wymagania do

raportu bezpiecze

ń

stwa pracy

TU Delft, Safety Science Group

strona 41

Zawarto

ść

raportu bezpiecze

ń

stwa pracy

Minimum danych i informacje w raporcie bezpieczeństwa

pracy

I

II

III

IV

V

MAPP (Major Accident Prevention Policy - Strategia

Zapobiegania Wielkim Zagrożeniom Wypadkowym)

Informacja o lokalizacji zakładu, instalacjach oraz

pracach mogących spowodować zagrożenie

Opis instalacji, procesów i substancji niebezpiecznych

Identyfikacja zagrożeń,

ocena ryzyka

oraz

stosowanych rozwiązań technicznych

Środki profilaktyczne oraz środki i działania mające na

celu ograniczenie strat w przypadku katastrofy

TU Delft, Safety Science Group

strona 42

Ustawa „Prawo ochrony środowiska” z dnia 27

kwietnia 2001r.

Tytuł IV "Powa

ż

ne awarie"

Zdefiniowanie przedsi

ę

biorstw:

o zwi

ę

kszonym ryzyku oraz o du

ż

ym ryzyku.

Okre

ś

lenie podstawowych wymaga

ń

m.in.:

zasady współpracy z PSP,

opracowanie programu przeciwdziałania awariom.

Zakłady o du

ż

ym ryzyku:

opracowanie i wdro

ż

enia systemu bezpiecze

ń

stwa

stanowi

ą

cego element og

ó

lnego systemu zarz

ą

dzania

i organizacji zakładu, raport bezpiecze

ń

stwa

TU Delft, Safety Science Group

strona 43

Rozporządzenie Ministra Gospodarki

z dnia 16 sierpnia 2001r. w sprawie wymagań dla

raportów bezpieczeństwa oraz szczegółowych zasad

jego weryfikacji

Rozporządzenie Ministra Gospodarki

z dnia 9 kwietnia 2002r. w sprawie zaliczenia zakładów

do kategorii o zwiększonym ryzyku albo do kategorii o

dużym ryzyku wystąpienie poważnej awarii

przemys

ł

owej.

TU Delft, Safety Science Group

strona 44

Rozporządzenie Rady Ministrów z dnia 9 stycznia 2002 r.

w sprawie wymagań zasadniczych dla środków ochrony

indywidualnej.

§ 1. Rozporządzenie określa:

1) wymagania zasadnicze dla środków ochrony indywidualnej,

2) warunki i tryb dokonywania oceny zgodności środków

ochrony indywidualnej,

3) sposób znakowania środków ochrony indywidualnej,

4) wzór oznakowania CE.

Rozporządzenie Ministra Gospodarki, Pracy

i Polityki Spo

ł

ecznej z dnia 31 marca 2003r.

w sprawie zasadniczych wymagań dla środków ochrony

indywidualnej – weszło w życie z dniem przystąpienia Polski do

Unii Europejskiej

TU Delft, Safety Science Group

strona 45

Rozporządzenie Rady Ministrów z dnia 3 lipca 2001 r.

w spraw sprawie wymagań zasadniczych dla maszyn

i elementów bezpieczeństwa podlegających ocenie zgodności,

warunków i trybu dokonywania oceny zgodności oraz sposobu

oznakowania tych maszyn i elementów bezpieczeństwa

Rozporządzenie Ministra Gospodarki, Pracy

i Polityki Spo

ł

ecznej z dnia 31 marca 2003r.

w sprawie zasadniczych wymagań dla maszyn

i elementów bezpieczeństwa – weszło w życie

| z dniem przystąpienia Polski do Unii Europejskiej

TU Delft, Safety Science Group

strona 46

Ramy prawne : Art. 226 Kodeksu pracy

zobowiązuje pracodawców do

informowania pracowników o ryzyku

zawodowym, które wiąże się

z wykonywana pracą oraz o zasadach

ochrony przed zagrożeniem

a więc

pracodawca musi umieć zidentyfikować i ocenić

ryzyko oraz ustalić adekwatne środki profilaktyczne

TU Delft, Safety Science Group

strona 47

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 26 wrze

ś

nia 1997r

w sprawie ogólnych przepisów

bezpiecze

ń

stwa i higieny pracy

Dział IV Procesy pracy, rozdział 1. Przepisy ogólne, $39

Pracodawca jest obowi

ą

zany ocenia

ć

i dokumentowa

ć

ryzyko zawodowe,

wyst

ę

puj

ą

ce przy okre

ś

lonych pracach,

oraz stosowa

ć

niezb

ę

dne

ś

rodki

profilaktyczne zmniejszaj

ą

ce ryzyko.

TU Delft, Safety Science Group

strona 48

definicja ryzyka zawodowego

definicja ryzyka zawodowego

rozumie się przez to prawdopodobieństwo

wystąpienia niepożądanych zdarzeń związanych

z wykonywaną pracą, powodujących straty

,

w szczególności wystąpienia u pracowników

niekorzystnych skutków zdrowotnych w wyniku

zagrożeń zawodowych występujących w

środowisku pracy lub sposobu wykonywania pracy.

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 26 wrze

ś

nia 1997r

w sprawie ogólnych przepisów bezpiecze

ń

stwa

i higieny pracy

TU Delft, Safety Science Group

strona 49

Nowe wymagania

Nowe wymagania

§

§

39a.1

39a.1

Pracodawca ocenia ryzyko zawodowe przy

Pracodawca ocenia ryzyko zawodowe przy

wykonywanych pracach, w szczeg

wykonywanych pracach, w szczeg

ó

ó

lno

lno

ś

ś

ci przy

ci przy

do

do

borze

borze

wyposa

wyposa

ż

ż

enia stanowisk i miejsc pracy, stosowanych

enia stanowisk i miejsc pracy, stosowanych

substancji i preparat

substancji i preparat

ó

ó

w chemicznych, biologicznych,

w chemicznych, biologicznych,

rakotw

rakotw

ó

ó

rczych lub mutagennych oraz zmianie organizacji

rczych lub mutagennych oraz zmianie organizacji

pracy

pracy

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 2 marca 2007r.

zmieniaj

ą

ce rozporz

ą

dzenia w sprawie

ogólnych przepisów bezpiecze

ń

stwa i higieny

pracy

TU Delft, Safety Science Group

strona 50

Nowe wymagania

Nowe wymagania

§

§

39a.

39a.

3

3

1 Dokumentacja:

1 Dokumentacja:

a) Stosowane maszyny, narz

a) Stosowane maszyny, narz

ę

ę

dzia i materia

dzia i materia

ł

ł

y,

y,

b) wykonywane zadania,

b) wykonywane zadania,

c) niebezpieczne, szkodliwe i uci

c) niebezpieczne, szkodliwe i uci

ąż

ąż

liwe czynniki

liwe czynniki

ś

ś

rodowiska

rodowiska

pracy

pracy

d) Stosowane

d) Stosowane

ś

ś

rodki ochrony indywidualnej i zbiorowej,

rodki ochrony indywidualnej i zbiorowej,

e) Osoby pracuj

e) Osoby pracuj

ą

ą

ce na stanowisku

ce na stanowisku

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 2 marca 2007r.

zmieniaj

ą

ce rozporz

ą

dzenia w sprawie

ogólnych przepisów bezpiecze

ń

stwa i higieny

pracy

TU Delft, Safety Science Group

strona 51

Nowe wymagania

Nowe wymagania

§

§

39a.

39a.

3

3

2) Wyniki przeprowadzonej oceny ryzyka zawodowego dla

2) Wyniki przeprowadzonej oceny ryzyka zawodowego dla

ka

ka

ż

ż

dego z czynnik

dego z czynnik

ó

ó

w

w

ś

ś

rodowiska pracy oraz niezb

rodowiska pracy oraz niezb

ę

ę

dne

dne

ś

ś

rodki profilaktyczne zmniejszaj

rodki profilaktyczne zmniejszaj

ą

ą

ce ryzyko

ce ryzyko

3) Data przeprowadzenie oceny oraz osoby dokonuj

3) Data przeprowadzenie oceny oraz osoby dokonuj

ą

ą

ce

ce

ocen

ocen

ę

ę

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 2 marca 2007r.

zmieniaj

ą

ce rozporz

ą

dzenia w sprawie

ogólnych przepisów bezpiecze

ń

stwa i higieny

pracy

TU Delft, Safety Science Group

strona 52

Nowe wymagania

Nowe wymagania

§

§

39

39

b

b

Przy pracach stwarzaj

Przy pracach stwarzaj

ą

ą

cych zagro

cych zagro

ż

ż

enia, gdy wymaga tego

enia, gdy wymaga tego

sytuacja, do kierowania lud

sytuacja, do kierowania lud

ź

ź

mi wykonuj

mi wykonuj

ą

ą

cymi te prace

cymi te prace

powinny by

powinny by

ć

ć

stosowane sygna

stosowane sygna

ł

ł

y bezpiecze

y bezpiecze

ń

ń

stwa

stwa

–

–

r

r

ę

ę

czne

czne

lub komunikaty s

lub komunikaty s

ł

ł

owne, zgodnie z wymaganiami

owne, zgodnie z wymaganiami

okre

okre

ś

ś

lonymi w za

lonymi w za

łą

łą

czniku 1

czniku 1

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 2 marca 2007r.

zmieniaj

ą

ce rozporz

ą

dzenia w sprawie

ogólnych przepisów bezpiecze

ń

stwa i higieny

pracy

TU Delft, Safety Science Group

strona 53

Nowe wymagania

Nowe wymagania

§

§

39

39

3

3

Pracodawca informuje pracownik

Pracodawca informuje pracownik

ó

ó

w o istniej

w o istniej

ą

ą

cych

cych

zagro

zagro

ż

ż

eniach zawodowych, w szczeg

eniach zawodowych, w szczeg

ó

ó

lno

lno

ś

ś

ci o

ci o

zagro

zagro

ż

ż

eniach, przed kt

eniach, przed kt

ó

ó

rymi chroni

rymi chroni

ć

ć

ich b

ich b

ę

ę

d

d

ą

ą

ś

ś

rodki

rodki

ochrony indywidualnej oraz przekazuje informacje o tych

ochrony indywidualnej oraz przekazuje informacje o tych

ś

ś

rodkach i zasady ich stosowania. Szczeg

rodkach i zasady ich stosowania. Szczeg

ó

ó

ł

ł

owe zasady

owe zasady

stosowania

stosowania

ś

ś

rodk

rodk

ó

ó

w ochrony indywidualnej okre

w ochrony indywidualnej okre

ś

ś

la

la

za

za

łą

łą

cznik 2

cznik 2

Ramy prawne : Rozporz

ą

dzenie Ministra Pracy

i Polityki Socjalnej z dnia 2 marca 2007r.

zmieniaj

ą

ce rozporz

ą

dzenia w sprawie

ogólnych przepisów bezpiecze

ń

stwa i higieny

pracy

TU Delft, Safety Science Group

strona 54

Holandia, Kodeks Pracy 1998, art. 5.

1. Sklasyfikuj miejsca pracy i rodzaje prac

2. Zidentyfikuj zagro

ż

enia

3. Ustal stosowane

ś

rodki ochrony

4. Oszacuj ryzyko

5. Oce

ń

czy ryzyko jest akceptowalne

6. Zidentyfikuj potrzebne dodatkowe

ś

rodki ochrony

7. Opracuj plan działania

8. Oce

ń

efektywno

ść

planu działania

TU Delft, Safety Science Group

strona 55

Ustawa z dnia 30 pa

ź

dziernika 2002 r. o ubezpieczeniu

społecznym z tytułu wypadków przy pracy i chorób

zawodowych

•

rodzaje

ś

wiadcze

ń

z tytu

ł

u wypadków przy pracy

i chorób zawodowych oraz warunki nabywania prawa

do tych

ś

wiadcze

ń

,

• zasady i tryb przyznawania

ś

wiadcze

ń

, ustalania ich

wysoko

ś

ci oraz zasady ich wyp

ł

aty,

•

zasady ró

ż

nicowania stopy procentowej sk

ł

adki na

ubezpieczenie spo

ł

eczne z tytu

ł

u wypadków przy

pracy i chorób zawodowych w zale

ż

no

ś

ci od

zagro

ż

e

ń

zawodowych i ich skutków,

• zasady finansowania prewencji wypadkowej.

TU Delft, Safety Science Group

strona 56

Pierwszy etap

- od 1 stycznia 2003 r. do 31 marca 2006 r. –

zró

ż

nicowanie składki na poziomie grup działalno

ś

ci (wg Polskiej

Klasyfikacji Działalno

ś

ci w rejestrze REGON).

Drugi etap

- po 31 marca 2006 r., zró

ż

nicuje dodatkowo składki

poszczególnych płatników poprzez wprowadzenie indywidualnego

wska

ź

nika koryguj

ą

cego (0.8 – 1.2), powoduj

ą

cego obni

ż

enie lub

podwy

ż

szenie składki dla konkretnego zakładu, w stosunku do

składki ustalonej dla bran

ż

y do której zakład nale

ż

y. Wska

ź

nik

koryguj

ą

cy, zale

ż

ny od liczby osób poszkodowanych w wypadkach

przy pracy i zatrudnionych w warunkach zagro

ż

enia b

ę

dzie ustalany

na podstawie danych za 3 lata poprzedzaj

ą

ce rok składkowy.

Trzeci etap

– od 1 kwietnia 2009 r. wska

ź

nik koryguj

ą

cy b

ę

dzie mógł

zmienia

ć

si

ę

w zakresie od 0,5 do 1,5.

Rozporządzeniu Ministra Pracy i Polityki Spo

ł

ecznej z dnia

29 listopada 2002 r. w sprawie różnicowania stopy

procentowej sk

ł

adki na ubezpieczenie spo

ł

eczne z tytu

ł

u

wypadków przy pracy i chorób zawodowych w zależności od

zagrożeń zawodowych i ich skutków

TU Delft, Safety Science Group

strona 57

Rozporządzeniu Ministra Pracy i Polityki Spo

ł

ecznej z dnia

29 listopada 2002 r. w sprawie różnicowania stopy

procentowej sk

ł

adki na ubezpieczenie spo

ł

eczne z tytu

ł

u

wypadków przy pracy i chorób zawodowych w zależności od

zagrożeń zawodowych i ich skutków

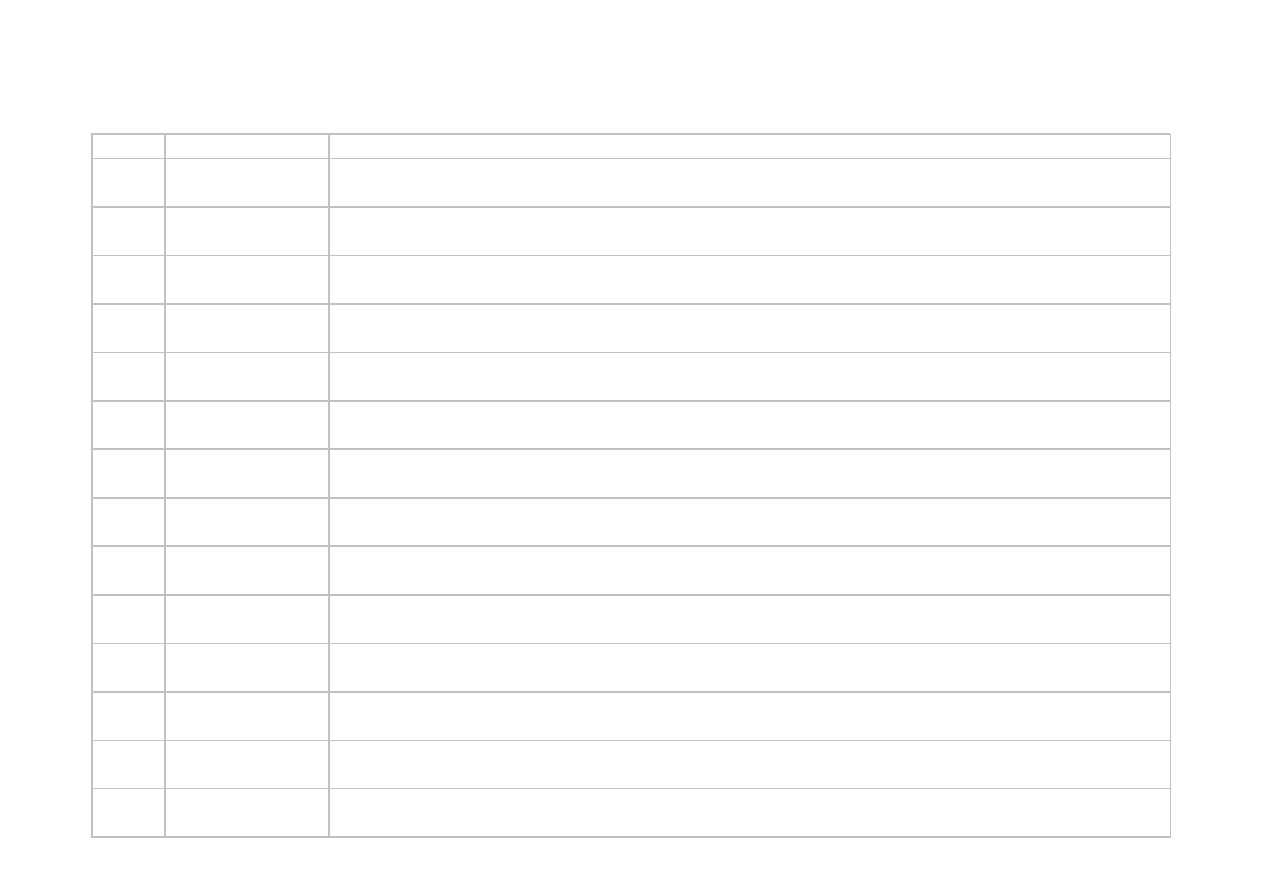

Grupa działalności Płatnik składki

K

1

+ K

2

+ K

3

+ K

4

K

1

+ K

2

+ 2 * K

3

K

DX

= ----------------------------

K

ZX

= -----------------------

4

4

gdzie:

K

1

- wypadki przy pracy

K

2

- śmiertelne i ciężkie wypadki przy pracy

K

3

- warunki zagrożenia (przekroczenia NDS i NDN)

K

4

- choroby zawodowe

TU Delft, Safety Science Group

strona 58

Część 3

Najważniejsze elementy efektywnego systemu

zarządzania bezpieczeństwem pracy

TU Delft, Safety Science Group

strona 59

Na poziomie strategicznym

Polityka

Wymierne cele

Programy zarz

ą

dzania/realizacji celów

Przegl

ą

d kierownictwa

TU Delft, Safety Science Group

strona 60

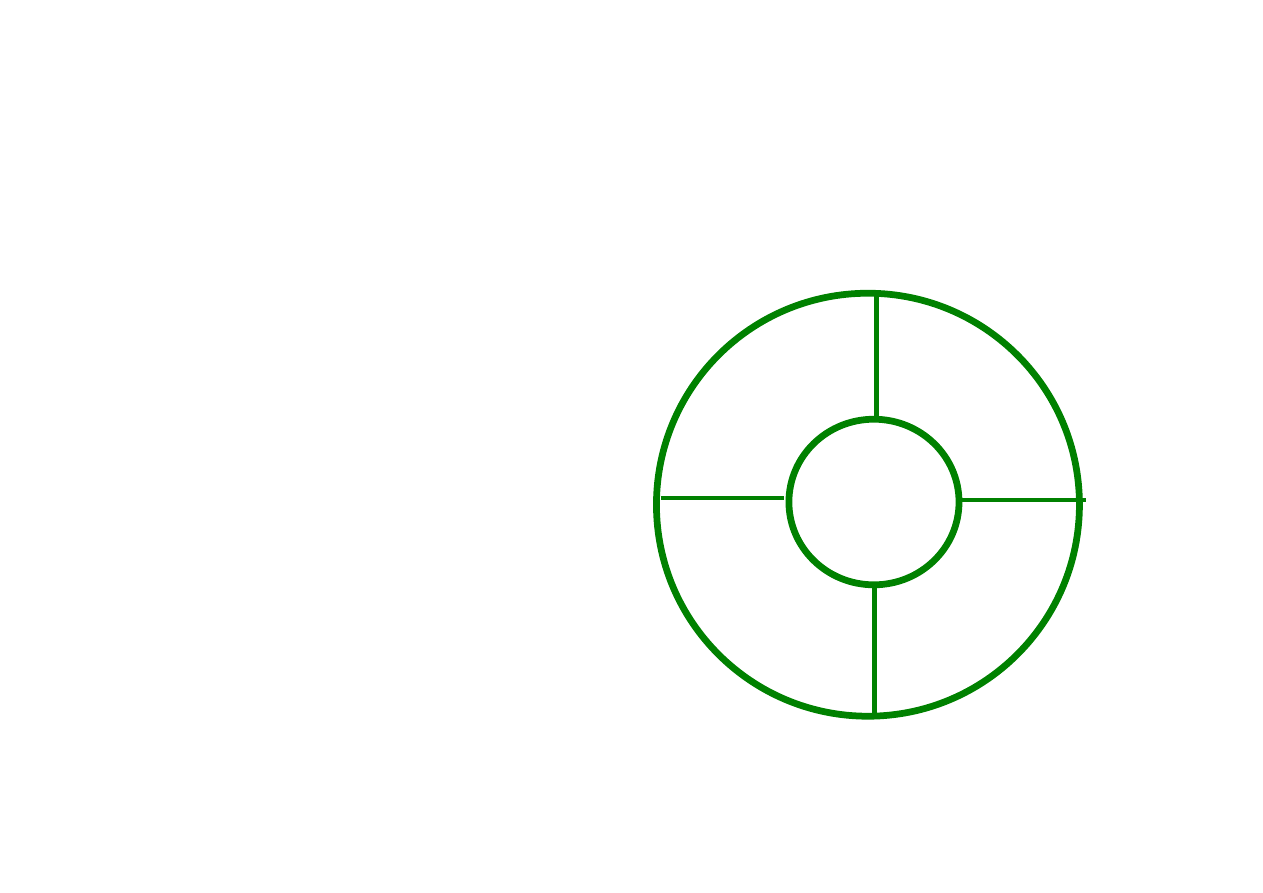

Kluczowe elementy efektywnego systemu

zarz

ą

dzania bezpiecze

ń

stwem pracy

Zdarzenia wypadkowe

Analiza

i ocena ryzyka

Audyty

bezpieczeństwa

pracy

Wskaźniki bezpieczeństwa pracy

Działania

korygujące

i

prewencyjne

TU Delft, Safety Science Group

strona 61

Działania stabilizuj

ą

ce system

bezpiecze

ń

stwa pracy

(przywracanie optymalnego poziomu ryzyka)

korekcyjne

koryguj

ą

ce

zapobiegawcze

TU Delft, Safety Science Group

strona 62

Eliminacja

zauważonych

odstępstw / niezgodności

Istota działa

ń

korekcyjnych

TU Delft, Safety Science Group

strona 63

Eliminacja

przyczyn

stwierdzonej

niezgodności / straty

Zapobieganie powtórzeniu się podobnego

zdarzenia

Istota działa

ń

koryguj

ą

cych

TU Delft, Safety Science Group

strona 64

Eliminacja potencjalnej przyczyny

niezgodności / straty

=

poprawa / doskonalenie

systemu zarządzania bezpieczeństwem pracy

Zapobieganie zdarzeniom wypadkowym

Istota działa

ń

zapobiegawczych

TU Delft, Safety Science Group

strona 65

Jednolite post

ę

powanie z odst

ę

pstwami

D

z

ia

ła

n

ia

k

o

re

k

c

y

jn

e

D

z

ia

ła

n

ia

k

o

re

k

c

y

jn

e

O

D

S

T

Ę

P

S

T

W

O

O

D

S

T

Ę

P

S

T

W

O

Ocena

Ryzyka

Ocena

powtarzal-

no

ś

ci

MAŁE

DU

ś

E

A

N

A

L

IZ

A

P

R

Z

Y

C

Z

Y

N

A

N

A

L

IZ

A

P

R

Z

Y

C

Z

Y

N

D

Z

IA

Ł

A

N

IA

K

O

R

Y

G

U

J

Ą

C

E

i

Z

A

P

O

B

IE

G

A

W

C

Z

E

D

Z

IA

Ł

A

N

IA

K

O

R

Y

G

U

J

Ą

C

E

i

Z

A

P

O

B

IE

G

A

W

C

Z

E

DU

ś

A

MAŁA

TAK

STOP

Działania

skuteczne

NIE

TU Delft, Safety Science Group

strona 66

Dlaczego warto zarz

ą

dza

ć

ryzykiem

•

zapobieganie wypadkom powodującym straty

materialne;

•

korzyści przy ubezpieczeniach;

po wprowadzeniu

zróżnicowanej stawki ubezpieczeniowej uzyskanie

korzystnej stawki ubezpieczeniowej a być może

również „bonusów” związanych z wprowadzeniem

systemu zarządzania bezpieczeństwem pracy;

•

dorównanie bądź zdobycie przewagi nad

konkurencją

TU Delft, Safety Science Group

strona 67

Dlaczego warto zarz

ą

dza

ć

ryzykiem

•

uniknięcie bezpośrednich strat powodowanych

przez wypadki przy pracy (straty w produkcji,

straty wykwalifikowanych często „niezastąpionych”

fachowców, odszkodowania, itp.);

•

poprawa wizerunku firmy (marketing);

•

podniesienie wartości firmy.

TU Delft, Safety Science Group

strona 68

Zagro

ż

enie a ryzyko - definicje

Strata (ang. Loss) -

możliwe do uniknięcia

zniszczenia lub uszkodzenie czegokolwiek.

Zagrożenie (ang. Hazard) -

warunki pracy

lub zachowanie, które może spowodować stratę.

Ryzyko (ang. Risk) -

prawdopodobieństwo

poniesienia straty.

TU Delft, Safety Science Group

strona 69

Zagro

ż

enie versus ryzyko

Przykład 1.

Zagrożenie

Skutek

Prawdo-

podobieństwo

Ryzyko

katastrofa samolotu

XYZAL

śmierć wszystkich

osób

kilkadziesiąt

wypadków od II wojny

światowej

średnie

znaczne

katastrofa samolotu

KLM

śmierć wszystkich

osób

(od 1945 roku nie było

wypadku)

znikome

bardzo małe

TU Delft, Safety Science Group

strona 70

Przykład 2.

Utrata słuchu przez pracownika na hali montażowej

Zagrożenie

Skutek

Prawdo-

podobieństwo

Ryzyko

hałas 81dbA

uszkodzenie słuchu

(pracownik nie stosuje

ochronników słuchu)

bardzo małe

małe

hałas 86dbA

uszkodzenie słuchu

(pracownik używa

ochronniki słuchu)

znikome

bardzo małe

Zagro

ż

enie versus ryzyko

TU Delft, Safety Science Group

strona 71

Przykład 3.

Różne scenariusze wypadkowe

Zagrożenie

Skutek

Prawdo-

podobieństwo

Ryzyko

wybuch instalacji

katastrofa

(wszystkie urządzenia

zabezpieczające są

sprawne i

systematycznie

kontrolowane)

znikome

średnie

skaleczenie palca

absencja

(praca ostrymi

narzędziami,

pracownik nie używa

rękawic ochronnych)

duże

średnie

Zagro

ż

enie versus ryzyko

TU Delft, Safety Science Group

strona 72

Ź

ródła ryzyka

Ryzyko naturalne

Ryzyko technologiczne

Siły natury

Człowiek

Technika

Praca

TU Delft, Safety Science Group

strona 73

zale

ż

ne od indywidualnej

ekspozycji

Ryzyko

zawodowe

Ryzyko osobiste

Ryzyko

grupowe

Ryzyko przedsiębiorstwa

Pracownik

Ryzyko

społeczne

PRACA

DOM

SPORT

HOBBY

TRANSPORT

ITD..

zale

ż

ne od liczby

nara

ż

onych pracowników

Ryzyko awarii

zale

ż

ne od liczby

obiektów technicznych

Wyposażenie

Rodzaje ryzyka

TU Delft, Safety Science Group

strona 74

Podej

ś

cia do zarz

ą

dzania ryzykiem

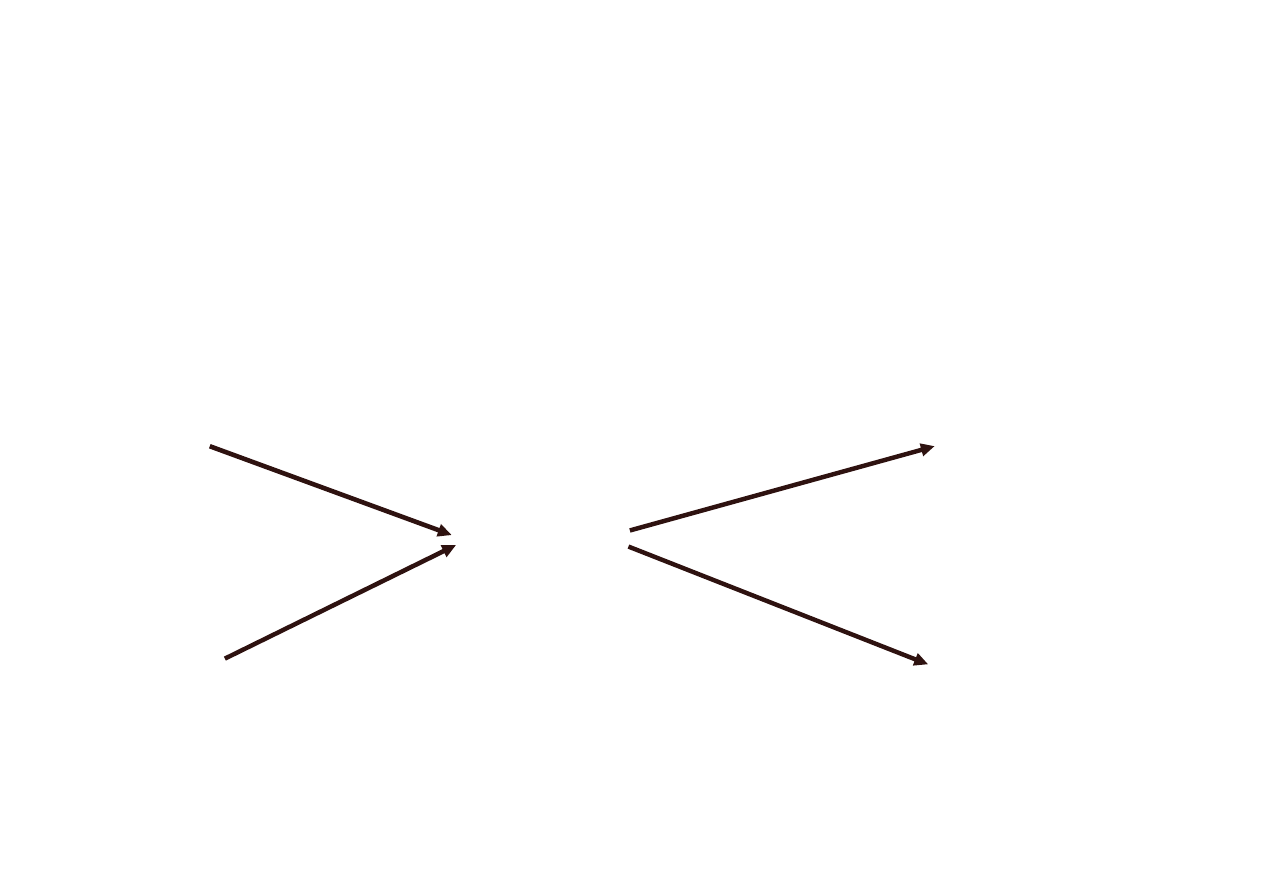

Treat (kontroluj)

kontrolowanie ryzyka

rozwi

ą

zania fizyczne

rozwi

ą

zania proceduralne

szkolenie i nadzór

Transfer (przenie

ś

)

przenie

ś

ryzyko finansowe na

innych

ubezpieczenia

zlecenia, podwykonawcy

Terminate (usu

ń

)

eliminacja ryzyka

najlepsze rozwi

ą

zanie

nie zawsze jest mo

ż

liwe

Tolerate (toleruj)

akceptacja ryzyka

decyzja kierownictwa

nie wymaga (dalszych)

działa

ń

profilaktycznych

TU Delft, Safety Science Group

strona 75

Podej

ś

cie do oceny ryzyka

Ocena ryzyka

Ryzyko nie

akceptowane

Ryzyko

akceptowane

Ryzyko

kontrolowane

Ryzyko

tolerowane

TU Delft, Safety Science Group

strona 76

Strategia

DUAT

Analiza ryzyka

Ocena ryzyka

Ryzyko nie

akceptowane

Ryzyko

akceptowane

Ryzyko

kontrolowane

Ryzyko

tolerowane

Potencjalne

powa

ż

ne skutki

Potencjalnie

małe skutki

DUAT

A

B

A - doskonalenie środków ochrony, redukcja ryzyka

B – niezawodność stosowania środków ochrony

TU Delft, Safety Science Group

strona 77

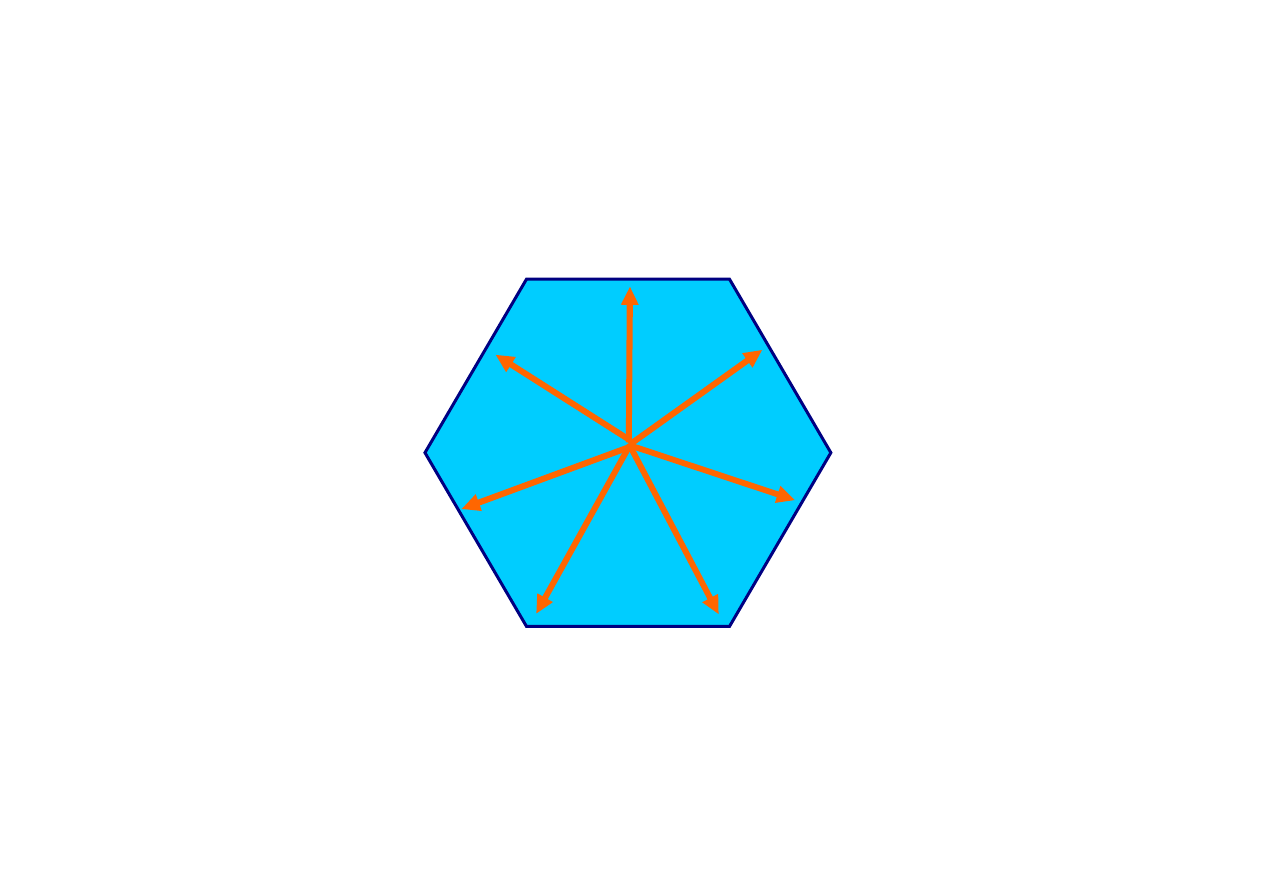

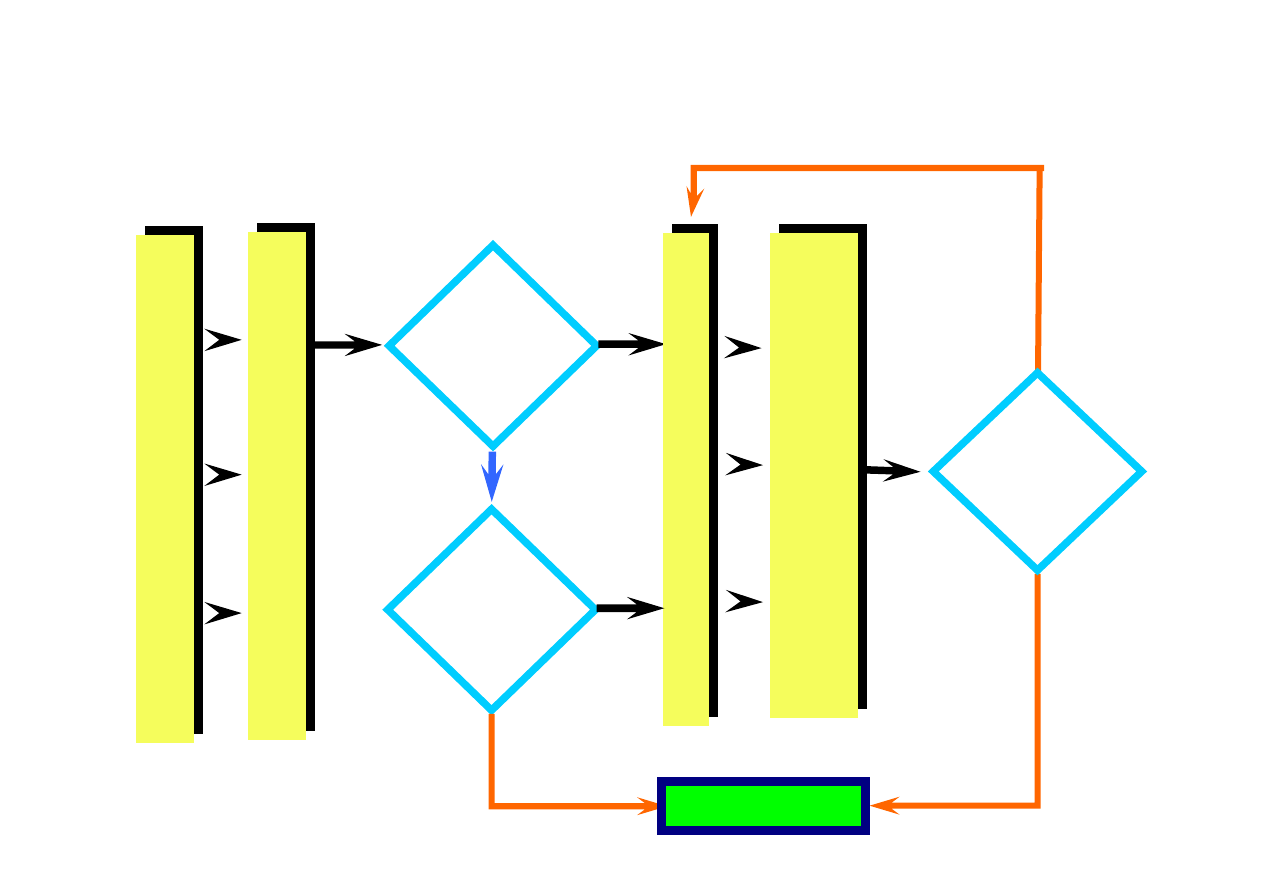

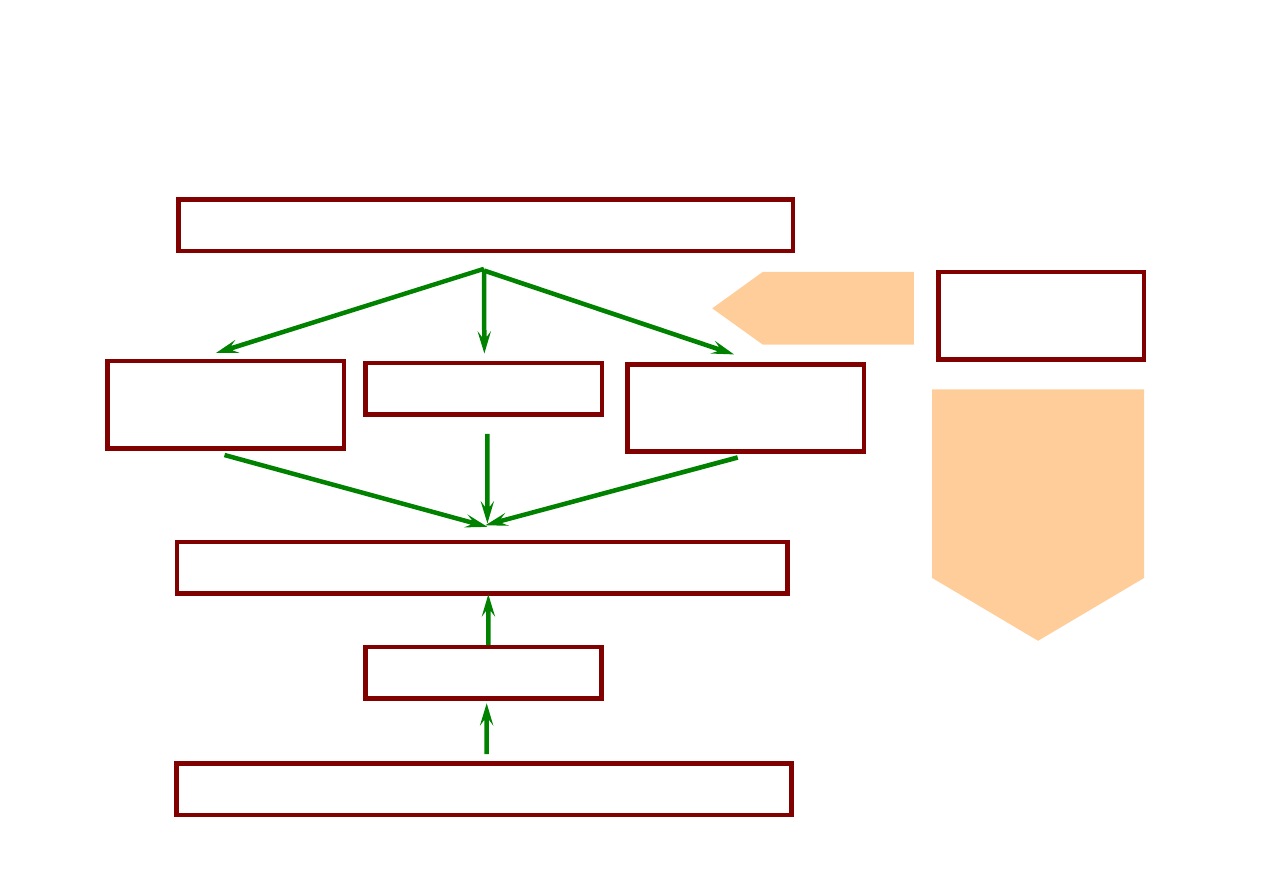

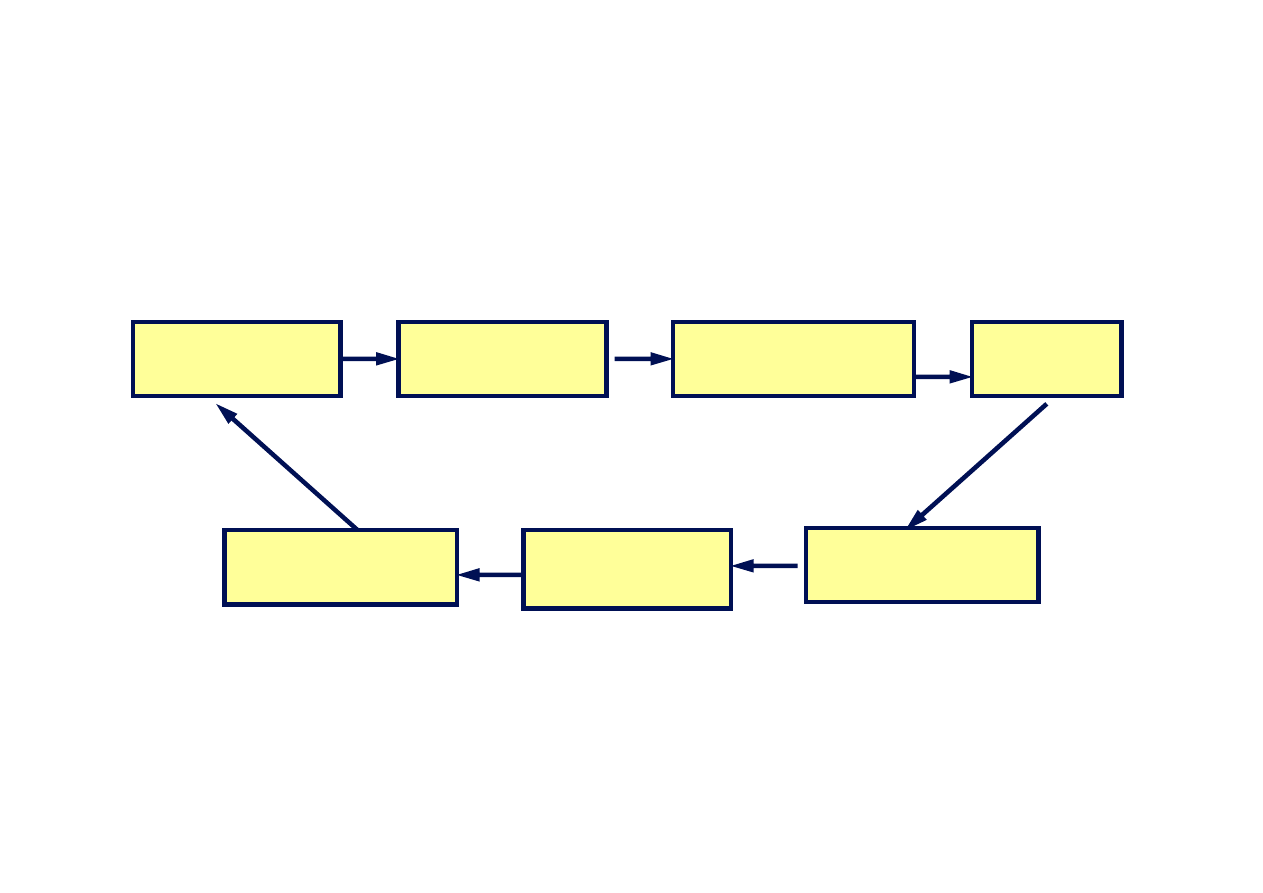

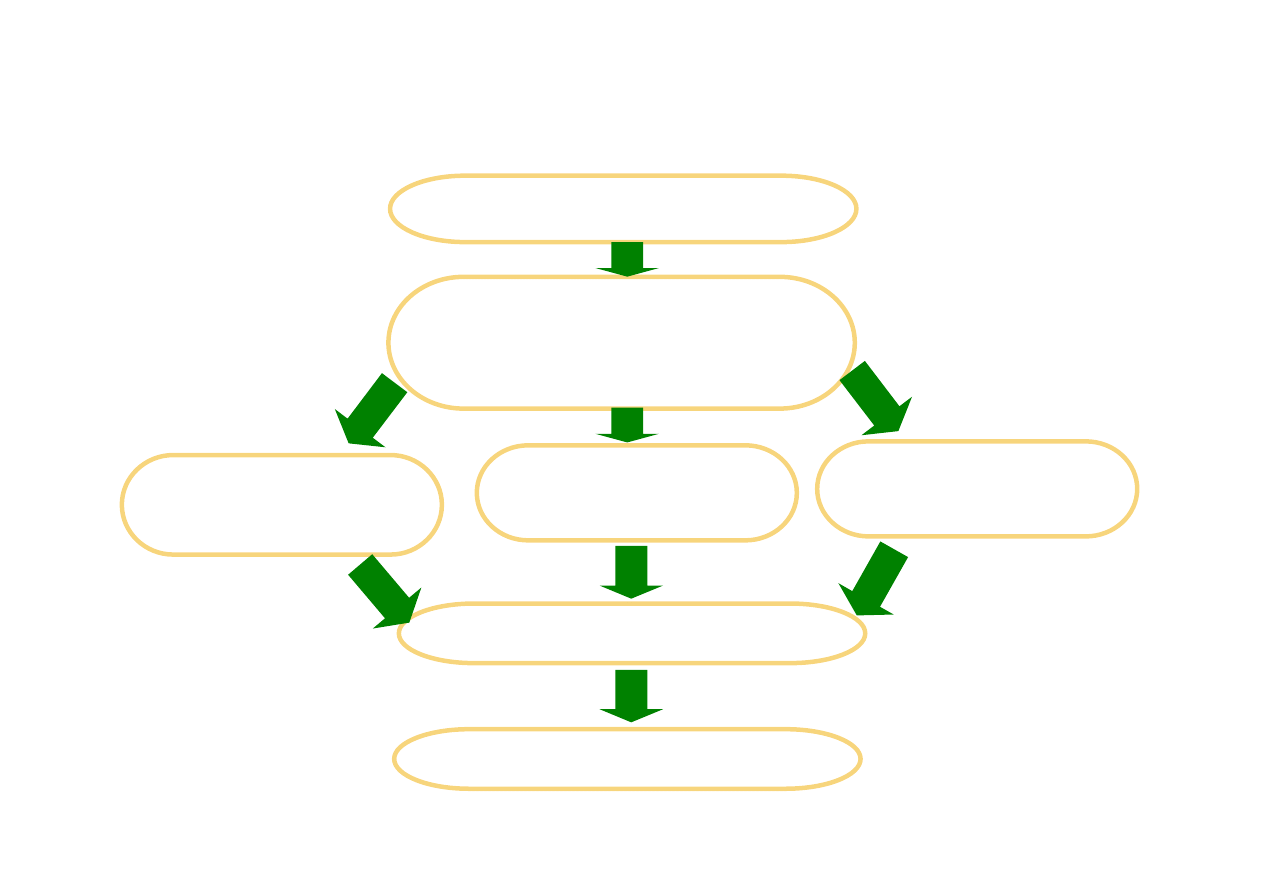

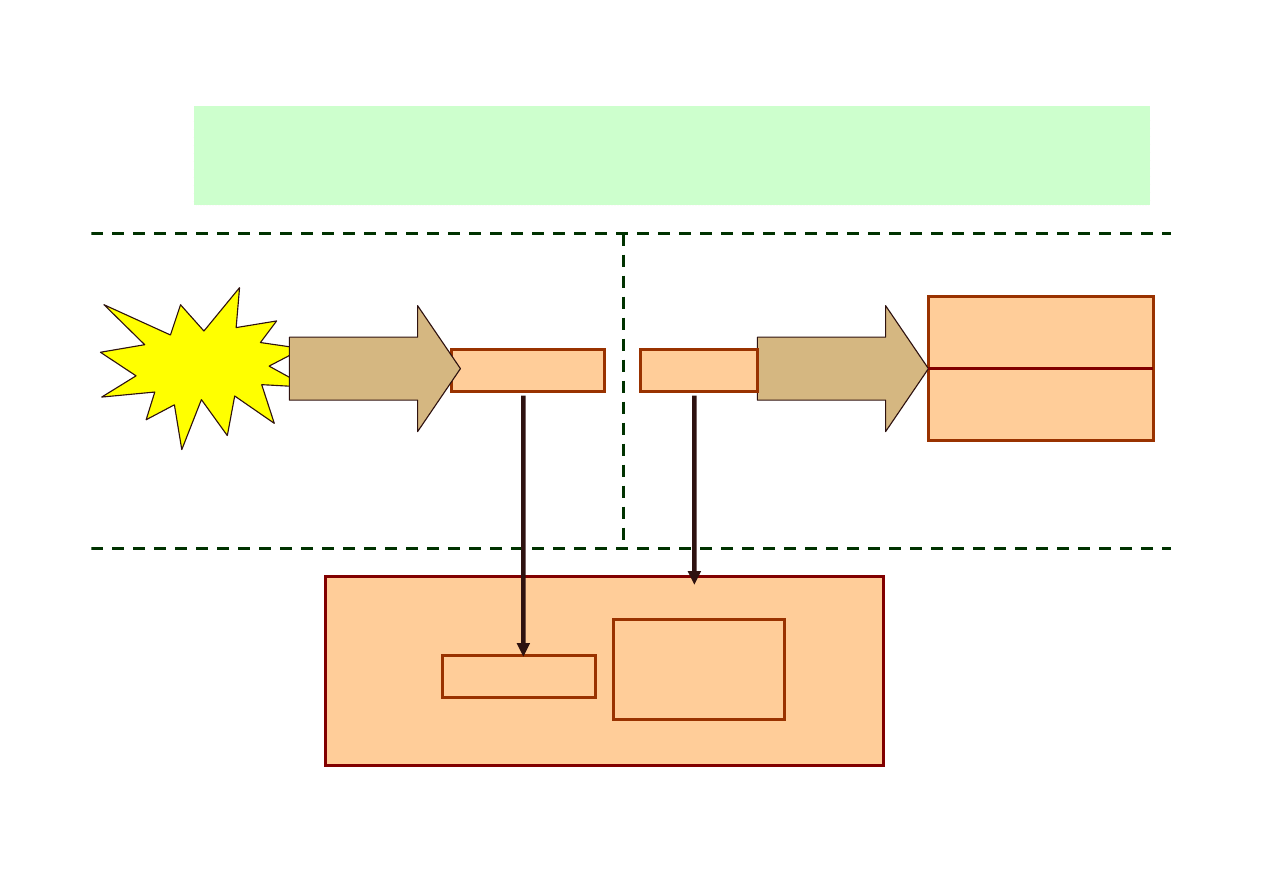

System Zarz

ą

dzania Ryzykiem

Identyfikacja

zagrożeń

Oszacowanie

ryzyka

Akceptacja

poziomu ryzyka

Analiza

opcji

Monitorowanie

Podejmowanie

decyzji

Wdrożenie

Analiza ryzyka

Kontrolowanie poziomu ryzyka

TU Delft, Safety Science Group

strona 78

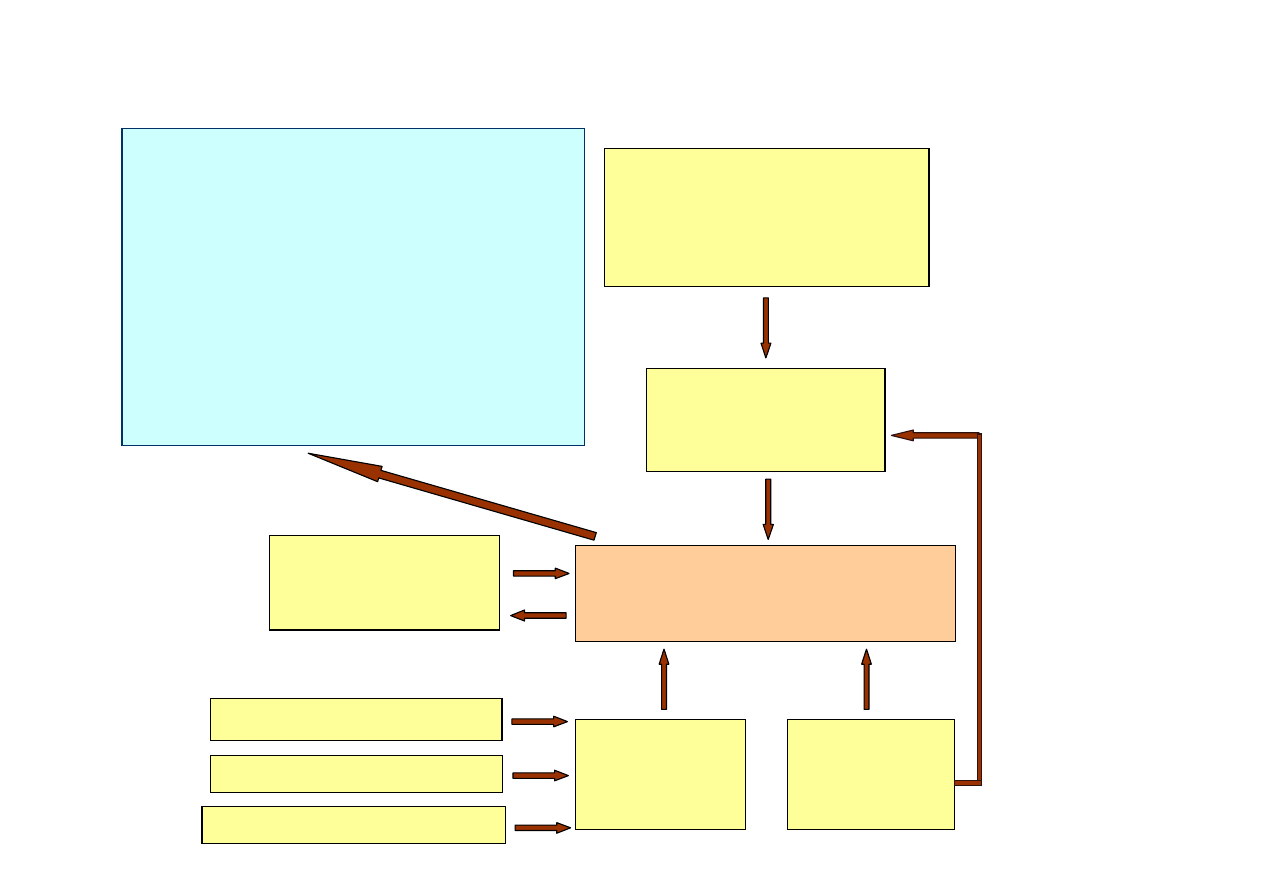

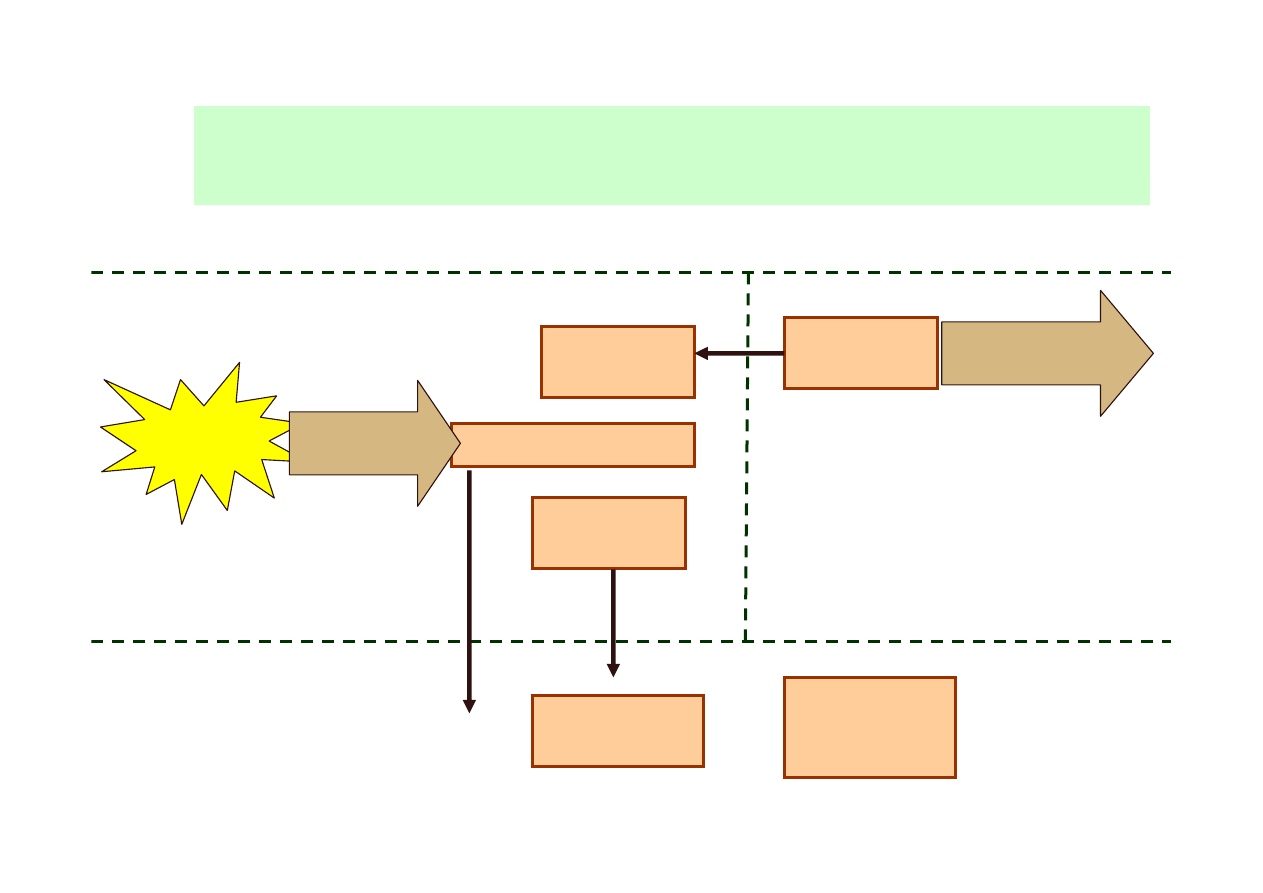

Przygotowanie narzędzi do

zarządzania ryzykiem

(koordynator, zakres,

metoda szacowania ryzyka,

zespoły, formularze, program)

Doraźna

weryfikacja

AOR

Zmiany w przedsiębiorstwie

Zdarzenia wypadkowe

Okresowa

weryfikacja

AOR

Ustalenie

Akceptowanego

Poziomu Ryzyka

Analiza i ocena ryzyka (AOR)

Działania korygujące

dla nieakceptowanego

poziomu ryzyka

okresowe

ustalenie

optymalnego

poziomu ryzyka

akceptowanego

Wykorzystanie AOR w przedsiębiorstwie

Działania korygujące i prewencyjne

Badanie zdarzeń wypadkowych

Analizy bezpieczeństwa pracy

Konserwacja prewencyjna

Informacja dla pracowników, szkolenia

Specyfikacje zakupów

Przeglądy - listy kontrolne

Dobór środków ochrony indywidualnej

Zarys procedury zarz

ą

dzania ryzykiem

Przeglądy, audyty, obserwacje

TU Delft, Safety Science Group

strona 79

Podstawowy cel zarz

ą

dzania ryzykiem

Głównym celem zarz

ą

dzania ryzykiem

jest osi

ą

gni

ę

cie jak najni

ż

szego

poziomu ryzyka w ramach mo

ż

liwo

ś

ci

przedsi

ę

biorstwa –

optymalny poziom ryzyka

TU Delft, Safety Science Group

strona 80

Zasada ALARP

(as low as reasonable practical)

tak niskie jak jest to praktycznie

uzasadnione

TU Delft, Safety Science Group

strona 81

Monitorowanie poziomu ryzyka

Głównym celem monitorowania

poziomu ryzyka jest jak najszybsze

reagowanie na każde przekroczenie

poziomu akceptowanego

Ciągłe doskonalenie systemu

TU Delft, Safety Science Group

strona 82

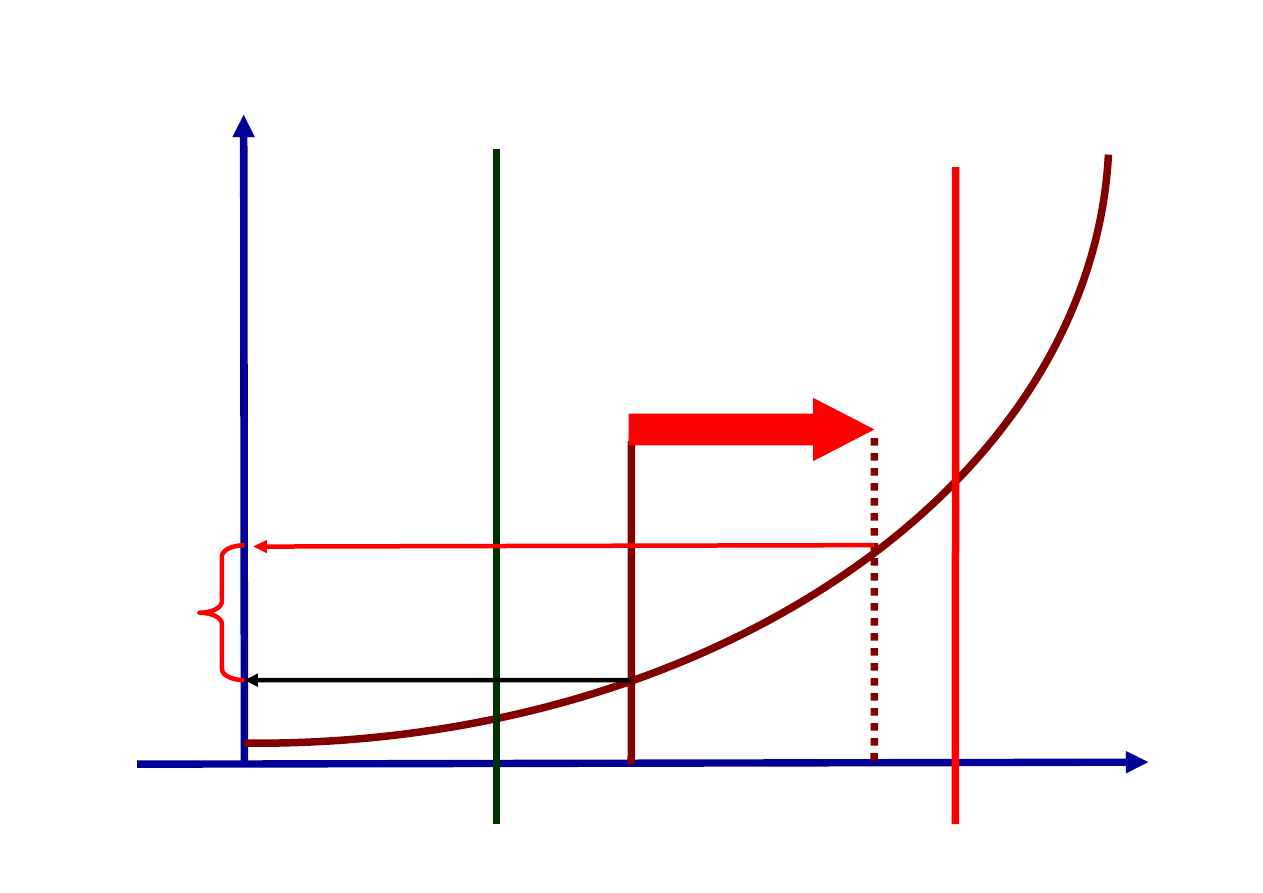

Oszacowanie ryzyka

poziom ryzyka poziom ryzyka

bez stosowania przy stosowaniu

środków ochrony środków ochrony

ograniczenie

poziomu ryzyka

dzięki

stosowaniu

środków

ochrony

r

y

z

y

k

o

Ryzyko

„maksymalne”

Ryzyko

optymalne

APR

APR - akceptowany poziom ryzyka

TU Delft, Safety Science Group

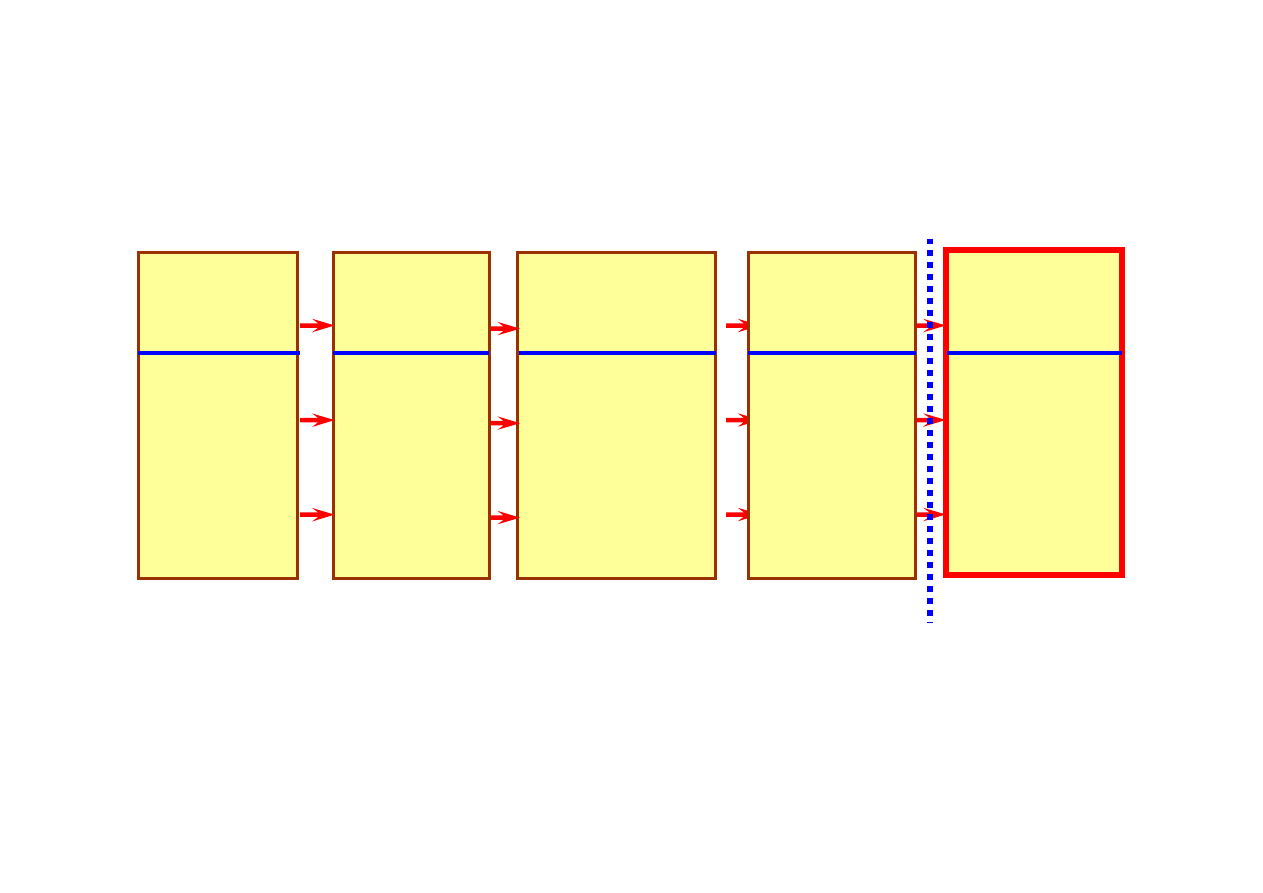

strona 83

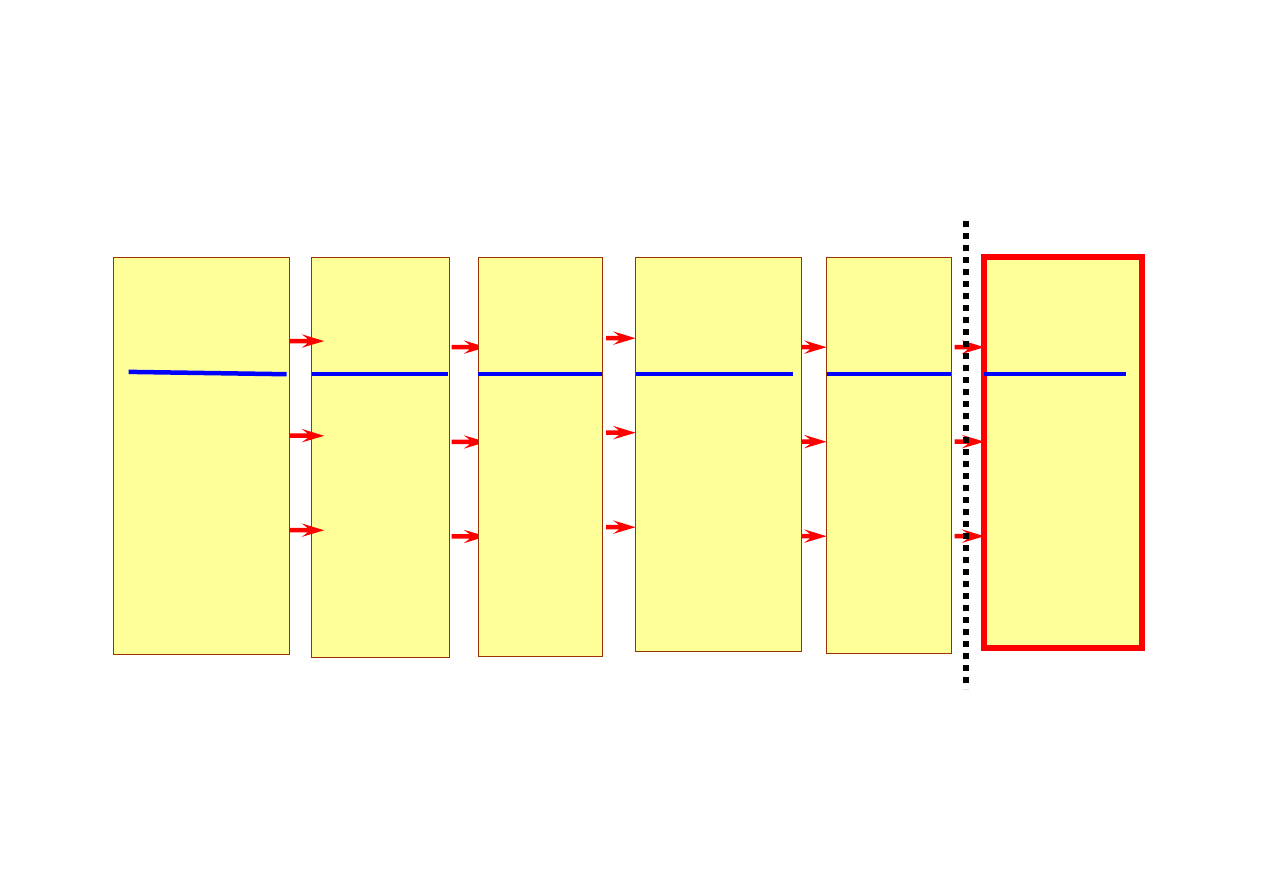

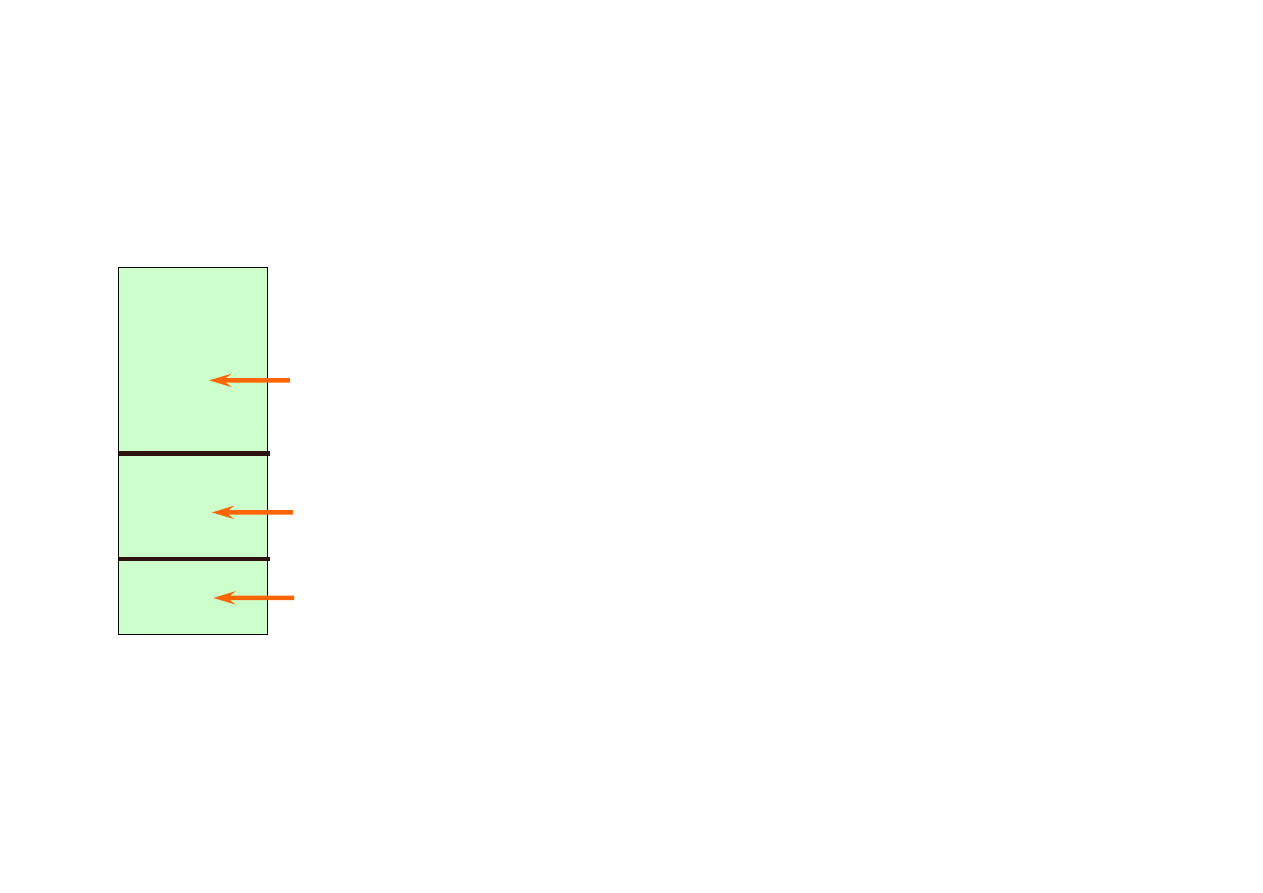

ryzyko

APR

ryzyko ryzyko

“maksymalne” “optymalne”

Środek ochrony A

(50%)

Środek ochrony B

(30%)

Środek ochrony C

(20%)

APR –

akceptowany

poziom ryzyka

Ś

rodki ochrony = obni

ż

enie poziomu ryzyka

TU Delft, Safety Science Group

strona 84

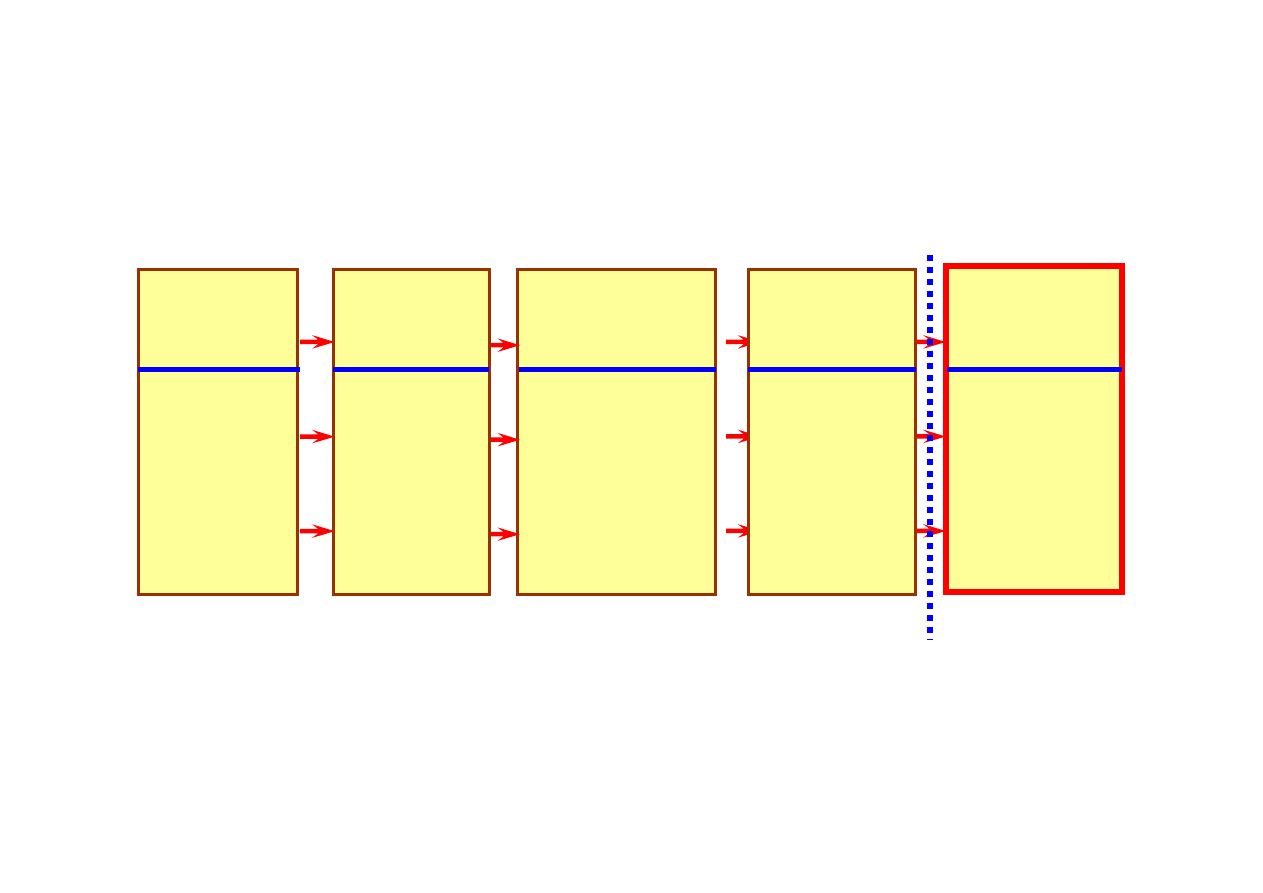

Środek ochrony A

(50%)

Środek ochrony B

(30%)

Środek ochrony C

(20%)

Funkcjonuje Relatywna

w skuteczność

90% 45%

100% 30%

50% 10%

RAZEM

85%

Rzeczywista skuteczno

ść ś

rodków ochrony

TU Delft, Safety Science Group

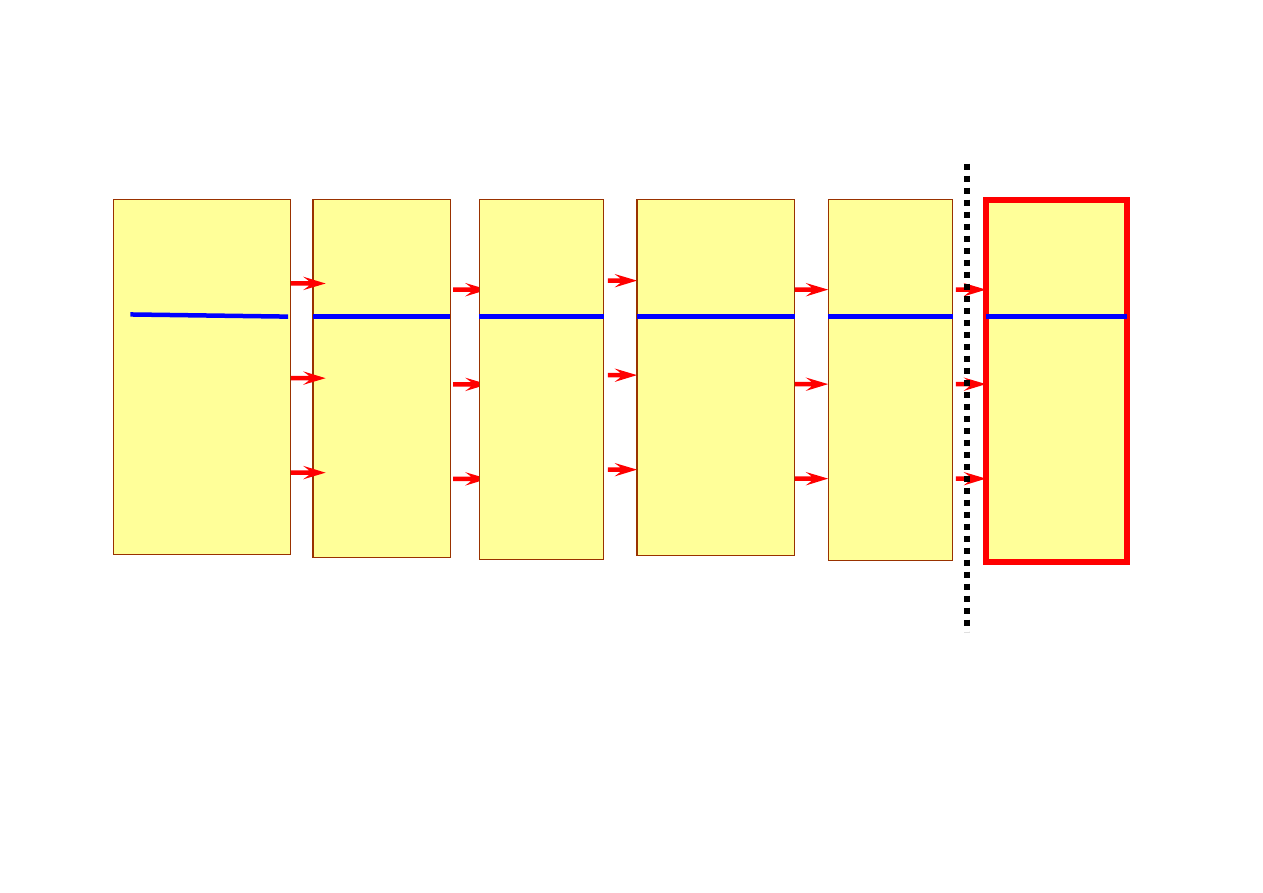

strona 85

ryzyko

ryzyko ryzyko ryzyko

„maksymalne” „optymalne”

„rzeczywiste”

Środek ochrony A

(45%)

Środek ochrony B

(30%)

Środek ochrony C

(10%)

APR

Wpływ rzeczywistej skuteczno

ś

ci

ś

rodków

ochrony na ryzyko

TU Delft, Safety Science Group

strona 86

Monitorowanie ryzyka

Wykorzystanie wyników przeglądów, audytów,

obserwacji, wskaźników itp. do oceny

stosowania środków ochrony, a tym samych

weryfikacja ich skuteczności

Wykorzystanie zdarzeń wypadkowych do

weryfikacji oceny prawdopodobieństwa oraz

skutków

TU Delft, Safety Science Group

strona 87

Ryzyko w OHSAS

4.3.1.

Identyfikacja

zagro

ż

e

ń

i ocena ryzyka

4.5.4.

Audyty

4.2.

Polityka

4.3.3. Cele

4.3.4.

Program

4.4.2.

Szkolenia,

ś

wiadomo

ść

4.4.7.

Przygotowanie

na awarie

4.4.6.

Sterowanie

operacyjne

4.4.3.

Konsultacje

4.5.1.

Monitorowanie

4.5.2.

Zdarzenia

wypadkowe

TU Delft, Safety Science Group

strona 88

Zdarzenia wypadkowe

Ka

ż

de

zdarzenie wypadkowe

dostarcza cennych informacji

o rzeczywistych i potencjalnych

przyczynach wypadków, co pozwala

na weryfikacj

ę

oceny ryzyka

TU Delft, Safety Science Group

strona 89

Zdarzenia wypadkowe

‘śpiące’ wypadki - potencjalne zdarzenia wypadkowe

warunki pracy lub zachowanie pracownika , które mogą być

przyczyną wypadku = niebezpieczne sytuacje

zdarzenia potencjalnie wypadkowe

zdarzenia, które mogły spowodować straty

wypadki

zdarzenia, które spowodowały straty

Dlaczego warto badać zdarzenia wypadkowe:

uczenie się

efektywność ekonomiczna

usuwanie przyczyn

prewencja

TU Delft, Safety Science Group

strona 90

Zdarzenia wypadkowe terminologia

NIEBEZPIECZNA SYTUACJA

niebezpieczne zachowanie lub niebezpieczne warunki pracy

ZDARZENIE WYPADKOWE

wypadek lub zdarzenie potencjalnie wypadkowe

POPO – potencjalnie poważne (ang. HIPO – high potential)

TU Delft, Safety Science Group

strona 91

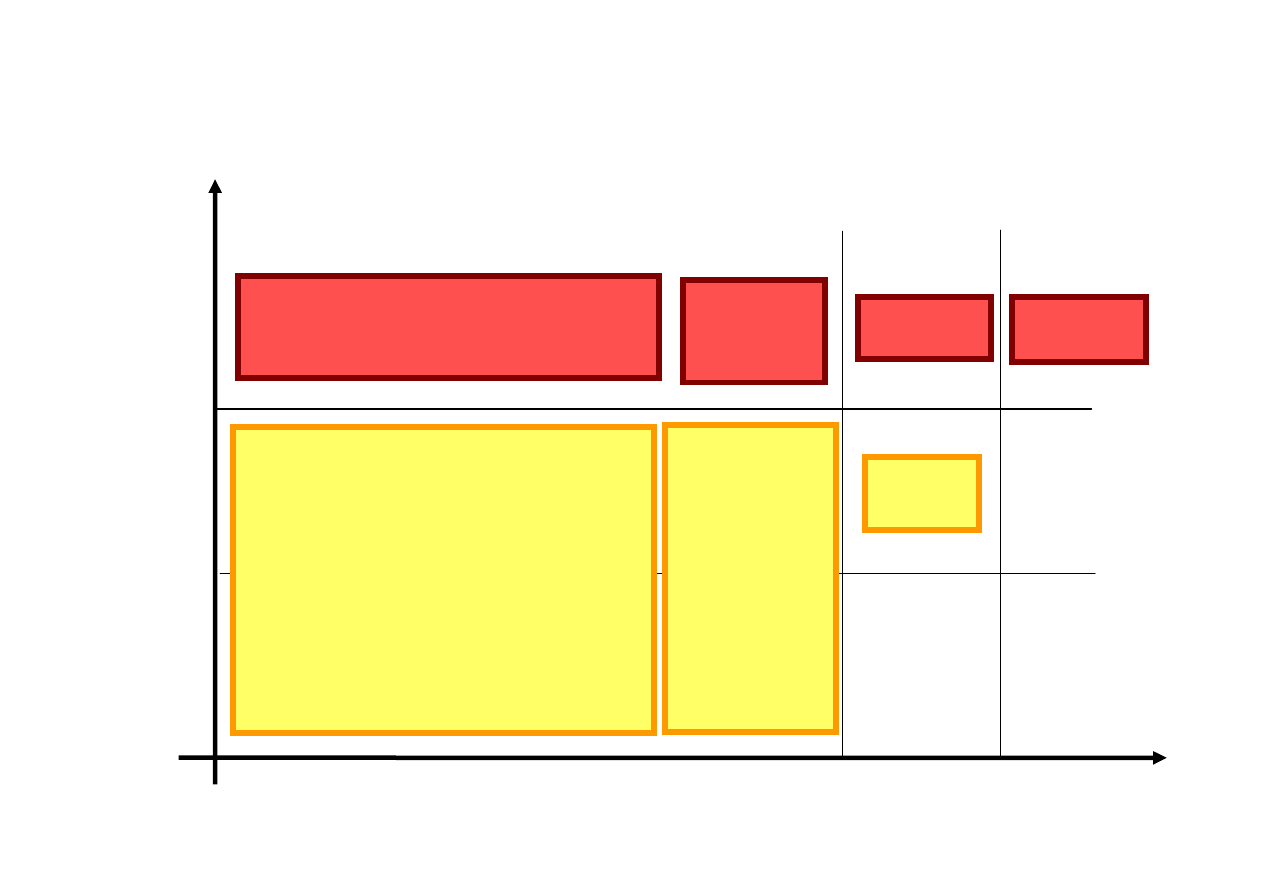

wypadek

wypadek

POPO

niebezpieczne

sytuacje

niebezpieczne

sytuacje POPO

Zdarzenie

potencjalnie

wypadkowe

POPO

zdarzenie

potencjalnie

wypadkowe

s t r a t y r z e c z y w i s t e

s

t

r

a

t

y

p

o

t

e

n

j

a

l

n

e

poważny

wypadek

znikome (praktycznie brak strat) małe/średnie

poważne

p

o

w

a

ż

n

e

ś

r

e

d

n

i

e

z

n

i

k

o

m

e

Rodzaje zdarze

ń

wypadkowych

TU Delft, Safety Science Group

strona 92

Przykład powi

ą

zania oceny ryzyka

z poziomem raportowania

Kategoria ryzyka

poziom raportowania

kategoria 1-2

kierownik

jednostki/komórki

organizacyjnej

kategoria 3

kierownik wydziału/fabryki

kategoria 4-5

najwyższe kierownictwo

TU Delft, Safety Science Group

strona 93

Kluczowe wska

ź

niki strat

Monitorowanie

reaktywne

Monitorowanie

pro aktywne

Ocena

ryzyka

Kluczowe

wska

ź

niki

efektywno

ś

ci

i sposoby

kontroli zagro

ż

e

ń

Badanie

wypadków,

analizy

epidemiologiczne

Przegl

ą

dy

i

działania

koryguj

ą

ce

Analiza

trendów

Analiza

trendów

Ocena systemu

Wska

ź

niki reaktywne i pro aktywne

System QUEST, W.Brytania

TU Delft, Safety Science Group

strona 94

sukces = nagroda

Wybitne osi

ą

gni

ę

cia

norma

Stan normalny

ostrze

ż

enie – korekta

Podj

ę

cie działa

ń

koryguj

ą

cych we

własnym zakresie - do

wiadomo

ś

ci

pełnomocnika Zarz

ą

du

ds. Bezpiecze

ń

stwa

Pracy

alarm =

natychmiastowe

działania

Działania koryguj

ą

ce

nadzorowane

bezpo

ś

rednio przez

pełnomocnika Zarz

ą

du

ds. Bezpiecze

ń

stwa

Pracy

CEL

DŁUGO-

TERMINO

WY

CEL

KRÓTKO-

TERMINOWY

Monitorowanie systemu przy pomocy

wska

ź

ników

TU Delft, Safety Science Group

strona 95

Monitorowanie systemu

Monitorowanie systemu

Cele

Wska

ź

niki

pro aktywne

Wska

ź

niki

reaktywne

Polityka,

ocena ryzyka

Ocena

zarz

ą

dzania

ryzykami

Ocena

funkcjonowania

systemu

Ocena

skuteczno

ś

ci

systemu

Procedury,

standardy

Potencjalne

straty

TU Delft, Safety Science Group

strona 96

Część 4

Audyty systemu zarządzania

bezpieczeństwem pracy

TU Delft, Safety Science Group

strona 97

Definicja :

Audyt Bezpiecze

ń

stwa Pracy

okresowy przegląd prewencyjny, którego celem

jest uzyskanie obrazu, w jaki sposób dana

organizacja zarządza ryzykiem, zapobiega

urazom, zniszczeniom i innym niepożądanym

stratom w celu podjęcia skutecznych akcji

mających poprawić zarządzanie

przedsiębiorstwem

TU Delft, Safety Science Group

strona 98

Cel podstawowy

Audyty systemów zarz

ą

dzania

bezpiecze

ń

stwem

Wczesne ostrzeżenie dla

kierownictwa firmy - aby można

było zapobiec stratom przez

podjęcie odpowiednich działań

zapobiegawczych.

TU Delft, Safety Science Group

strona 99

Rodzaje Audytów

Audyty 1-wszej strony

•

indywidualne audyty kierownictwa

♦

na tym samym poziomie

♦

na niższych poziomach

•

zespołowe audyty personelu produkcyjnego

♦

interdyscyplinarne - problemy

techniczne, eksploatacyjne, metody

pracy, szkolenie, produkcja, zdrowie

i higiena pracy,

♦

z udziałem ekspertów zewnętrznych

lub bez

Audyty 2-giej oraz 3-ciej strony

TU Delft, Safety Science Group

strona 100

Cel Audytów – ocena systemu

♦

obiektywna ocena wysiłku włożonego w zapobieganie

stratom

♦

pomoc w zbudowaniu skutecznego systemu zapobiegania

stratom

♦

kompleksowa i systematyczna ocena zarządzania

bezpieczeństwem pracy, ochroną zdrowia pracowników

i zapobieganiu stratom

♦

identyfikacja zagrożeń mogących spowodować:

♦

wypadek przy pracy

♦

chorobę zawodową

♦

awarię

♦

straty produkcyjne

♦

pożar

♦

wybuch

♦

inne straty

TU Delft, Safety Science Group

strona 101

Typy audytów

Audyty wewn

ę

trzne

•

przeprowadzane przez przełożonego

•

przeprowadzane przez zespół/grupę

pracowników z różnych działów

Audyty zewn

ę

trzne

•

zewnętrzny zespół audytorski

TU Delft, Safety Science Group

strona 102

Część 4.1

Audyt systemu zarządzania

bezpieczeństwem pracy wg ISRS

TU Delft, Safety Science Group

strona 103

ISRS

ISRS

International Safety Rating System

International Safety Rating System

TU Delft, Safety Science Group

strona 104

ISRS - wynik lat do

ś

wiadcze

ń

,

innowacji i współpracy

Początek lat 50-tych - Frank E. Bird, Jr. tworzy program

bezpieczeństwa dla Lukens Steel Company w Pensylwanii -

największej, niezależnej hucie w Stanach Zjednoczonych

1970

- Firma ubezpieczeniowa INA, Stany Zjednoczone.

Frank Bird tworzy system Total Loss Control, na

podstawie analizy opisów wypadków i awarii

zebranych u tysięcy klientów INA

1978

- Pierwsza wersja ISRS, International Loss Control

Institute, Loganville, Georgia, USA

1980, 1984, 1986, 1988, 1994, 2003 - kolejne wersje ISRS

2001

- wersja polska EVISA 2.1

2004

– wersja polska EVISA 3.1

2005

– isrs

7

2007

– isrs

7

wersja polska i pierwszy projekt ABB

TU Delft, Safety Science Group

strona 105

Logicznie uporz

ą

dkowany program do mierzenia

jako

ś

ci i skuteczno

ś

ci systemu ograniczania strat

oraz zarz

ą

dzania bezpiecze

ń

stwem pracy

Kompleksowe i systematyczne podej

ś

cie do

problematyki zapobiegania stratom.

Zbiór sprawdzonych praktyk zarz

ą

dzania.

Przewodnik dotycz

ą

cy wdra

ż

ania, utrzymywania

i ci

ą

głego doskonalenia systemu zarz

ą

dzania

ochron

ą

zdrowia i bezpiecze

ń

stwem pracy.

Czym jest ISRS ?

TU Delft, Safety Science Group

strona 106

Filozofia ISRS

1. R

1. R

ó

ó

b to co jest Ci potrzebne

b to co jest Ci potrzebne

(spośród 653 pytań EVISA/ISRS - praktyk

zarządzania, wybierz te, które wpływają na obniżenie

największych ryzyk)

2. T

2. T

o co robisz musi by

o co robisz musi by

ć

ć

zrobione dobrze

zrobione dobrze

(dokonuj regularnego pomiaru funkcjonowania i

efektów wdrożonych praktyk zarządzania oraz

podejmuj niezbędne działania korygujące i

zapobiegawcze)

TU Delft, Safety Science Group

strona 107

1

2

3

4

5

6

7

8

9

10

11 12 13 14 15

16 17 18 19 20

Pytania

EVISA

Poziom

1-10

Zasada budowy i oceny systemu zarz

ą

dzania

wg Programu EVISA

Wybór elementów

systemu na zasadzie

“need based” -

potrzeby na podstawie

analizy ryzyka.

AUDYT wg Programu EVISA

TU Delft, Safety Science Group

strona 108

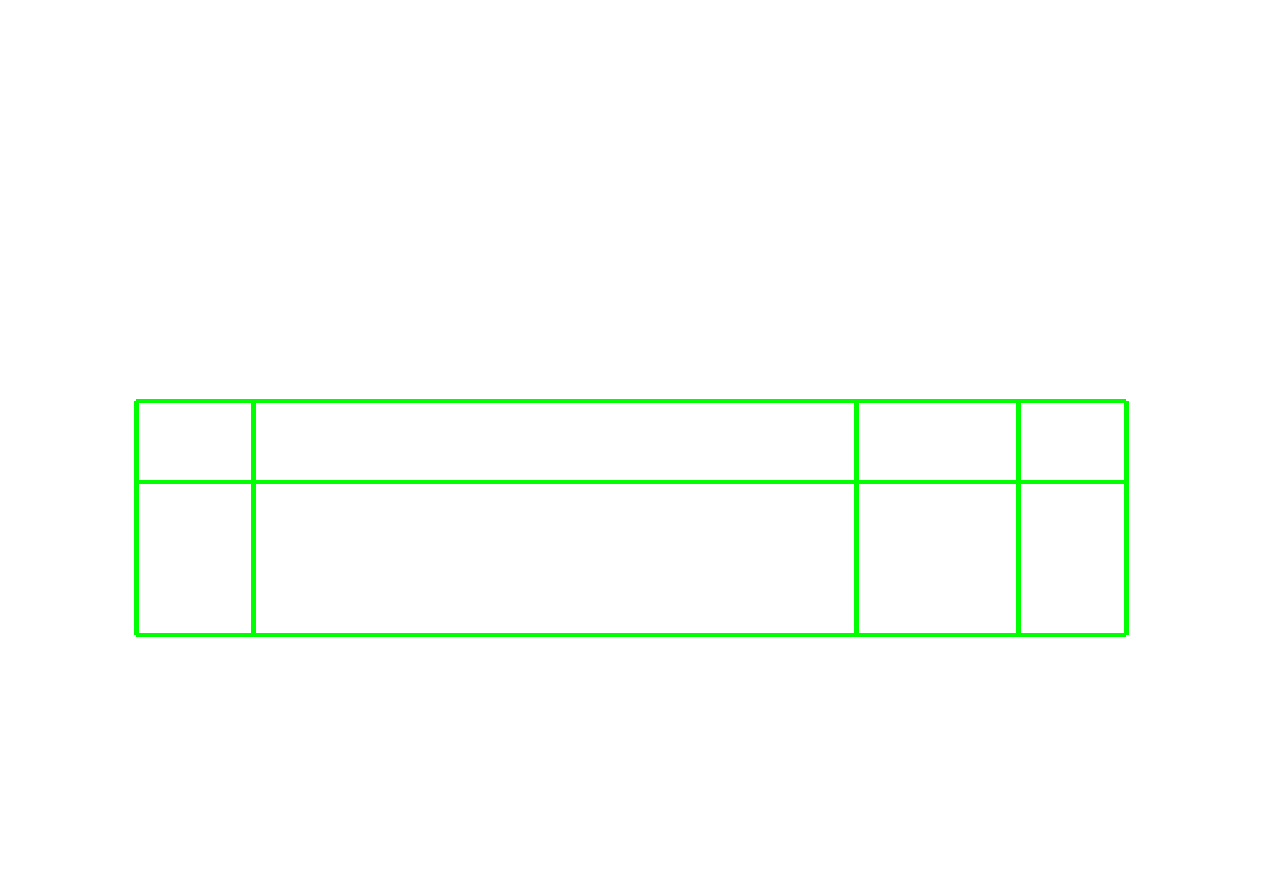

126

podobszarów

653

wymagań systemowych

20

obszarów

ISRS - Kompleksowy System

TU Delft, Safety Science Group

strona 109

1. Zarz

ą

dzanie i administracja (74)

2. Szkolenie kadry kierowniczej (26)

3. Planowe przegl

ą

dy bhp i obsługa

urz

ą

dze

ń

(38)

4. Analiza zada

ń

krytycznych i

procedury pracy (27)

5. Badanie zdarze

ń

wypadkowych

(33)

6. Obserwacja procesu pracy (15)

7. Przygotowanie do sytuacji

awaryjnych (53)

8. Przepisy BHP i pozwolenia na

wykonywanie prac (36)

9. Analiza zdarze

ń

wypadkowych

(33)

10. Szkolenie pracowników (41)

11.

Ś

rodki ochrony indywidualnej (18)

12. Ochrona zdrowia i higiena pracy

(52)

13. Ocena systemu zarz

ą

dzania

bezpiecze

ń

stwem pracy (27)

14. Technologia i zarz

ą

dzanie

zmianami (29)

15. Komunikacja interpersonalna (20)

16. Komunikacja grupowa (20)

17. Promocja zagadnie

ń

bezpiecze

ń

stwa pracy (40)

18. Dobór i przygotowanie

pracowników do pracy (18)

19. Zarz

ą

dzanie zakupami materiałów

i usług (39)

20. Bezpiecze

ń

stwo poza prac

ą

(14)

ISRS - Wykaz Obszarów oraz Liczba Pytań

W sumie 653 pytania

TU Delft, Safety Science Group

strona 110

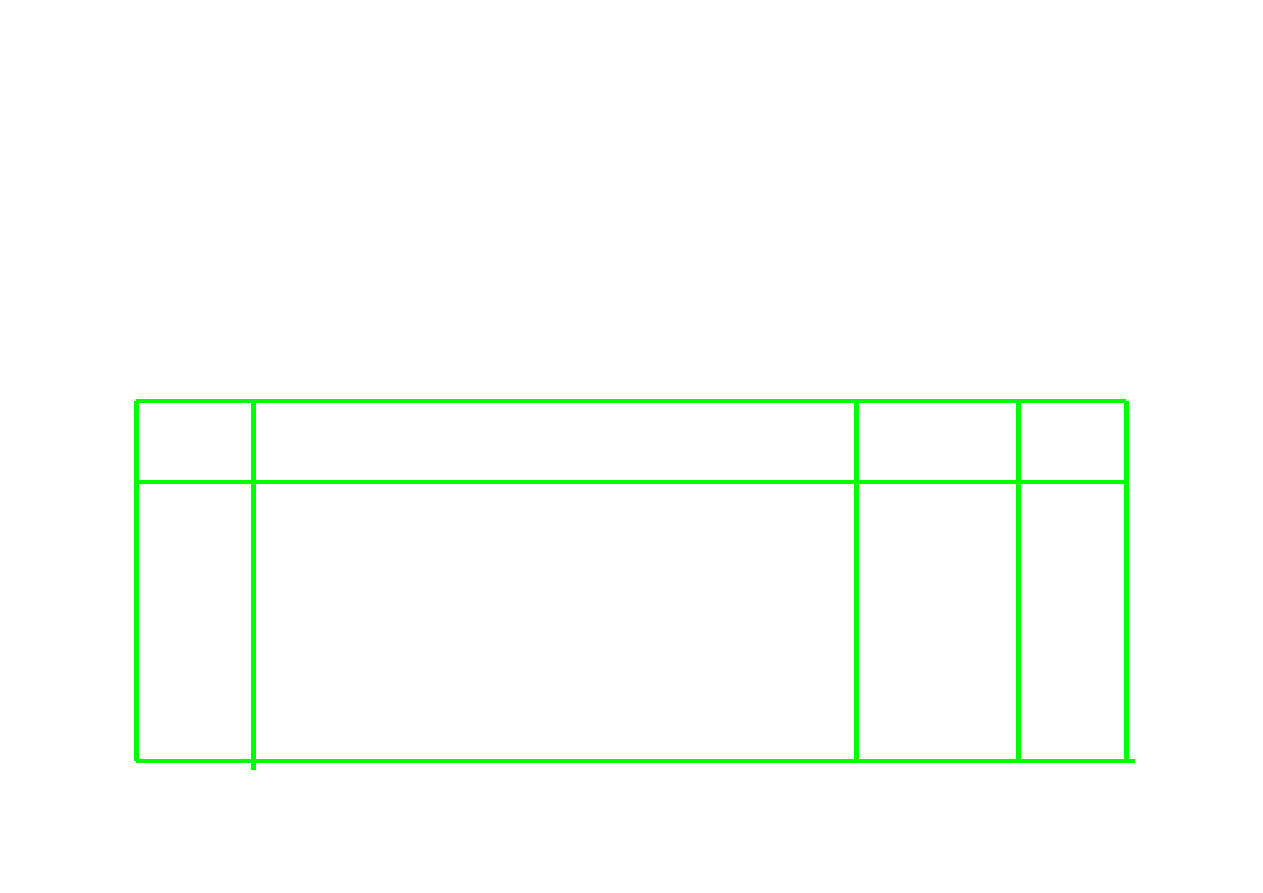

1. Zarz

ą

dzanie i administracja (1310)

2. Szkolenie kadry kierowniczej (700)

3. Przegl

ą

dy bhp i obsługa urz

ą

dze

ń

(690)

4. Analiza prac krytycznych i

procedury pracy (650)

5. Badanie zdarze

ń

wypadkowych

(605)

6. Obserwacja procesu pracy (450)

7. Przygotowanie do sytuacji

awaryjnych (700)

8. Przepisy BHP i pozwolenia na

wykonywanie prac (615)

9. Analiza zdarze

ń

wypadkowych

(550)

10. Szkolenie pracowników (700)

11.

Ś

rodki ochrony indywidualnej (380)

12. Ochrona zdrowia i higiena pracy

(700)

13.Ocena systemu zarz

ą

dzania

bezpiecze

ń

stwem pracy (700)

14. Technologia i zarz

ą

dzanie

zmianami (670)

15. Komunikacja interpersonalna (490)

16. Komunikacja grupowa (450)

17. Promocja zagadnie

ń

bezpiecze

ń

stwa pracy (380)

18. Dobór i przygotowanie pracowników

do pracy (405

19. Zarz

ą

dzanie zakupami materiałów

i usług (615)

20. Bezpiecze

ń

stwo poza prac

ą

(240)

ISRS - Wykaz obszarów oraz ‘ich wartości’

W sumie 12 000 punktów

TU Delft, Safety Science Group

strona 111

ISRS : Pytanie TAK/NIE (Przykład)

Obszar 1. Zarz

ą

dzanie i Administracja [1310]

Dział 1.1. Polityka Bezpiecze

ń

stwa Pracy [50]

Poziom oceny : L1

UWAGA

Jeśli NIE idź do 1.2.1

Pozycja

1.1.1

Pytanie

Czy w przedsiębiorstwie istnieje

dokument określający politykę

kierownictwa w zakresie bezpieczeństwa

pracy (zapobiegania stratom)

Odpowiedź

TAK

NIE

Punkty

20

0

TU Delft, Safety Science Group

strona 112

ISRS : Pytanie Cało

ść

/Cz

ęść

(Przykład)

Obszar 1. Zarz

ą

dzanie i Administracja [1310]

Dział 1.1. Polityka Bezpiecze

ń

stwa Pracy [ 50 ]

Pozycja

1.1.4

Pytanie

Wykorzystanie dokumentu okre

ś

laj

ą

cego polityk

ę

kierownictwa w zakresie bezpiecze

ń

stwa pracy

1. Umieszczony w dokumentach zakładowych

dotycz

ą

cych bezpiecze

ń

stwa pracy

2. ‘Rozplakatowany w zakładzie

3. Umieszczony w regulaminie zakładowym

4. Omawiany w programach szkoleniowych

5. Jest ogólnie dost

ę

pny.

6. Wykorzystany w inny sposób : .................……..

Odpowiedź

Suma = 12

TAK = 2

NIE = 0

Punkty

0 - 12

TU Delft, Safety Science Group

strona 113

ISRS : Pytanie % (Przykład)

Obszar 1. Zarz

ą

dzanie i Administracja [1310]

Dział 1.8. Audyty wewn

ę

trzne Bezpiecze

ń

stwa Pracy [95]

UWAGA

Jeśli mniej niż 50% idź do 1.9.1

Pozycja

1.8.1

Pytanie

Jaki procent kierownictwa od

ś

redniego do

najwy

ż

szego szczebla bierze udział w audytach

wewn

ę

trznych bezpiecze

ń

stwa pracy

Odpowiedź

% x 25

Punkty

0 - 25

TU Delft, Safety Science Group

strona 114

ISRS : Pytanie o Cz

ę

stotliwo

ść

(Przykład)

Obszar 5. Badanie Wypadków i Zdarze

ń

Potencjalnie wypadkowych [ 605 ]

Dział 5.4. Działania Koryguj

ą

ce i Prewencyjne [120]

Pozycja

1.8.1

Pytanie

Jak cz

ę

sto odpowiedzialne osoby s

ą

informowane o podj

ę

tych działaniach

prewencyjnych i post

ę

pie ich

realizacji

Odpowiedź

raz na miesiąc

raz na 2 miesiące

raz na kwartał

raz na pół roku

raz na rok

nigdy

Punkty

25

20

15

10

5

0

TU Delft, Safety Science Group

strona 115

ISRS : Pytanie Eksperckie

(Przykład)

Obszar 3. Przegl

ą

dy BHP i Stanu Technicznego [690]

Dział 3.1. Planowanie przegl

ą

dów BHP [140]

Wskazania PJ

brak = 0

szkolenie w zakresie zagadnień bhp : 0-5

szkolenie w zakresie identyfikacji i oceny zagrożeń : 0-5

szkolenie prowadzenia kontroli stanu bhp : 0-5

Pozycja

3.1.1.1

Pytanie

Oceń formalne szkolenie w zakresie

techniki prowadzenia przeglądów bhp

przez osoby je prowadzące

Odpowiedź

PJ = 15

Punkty

0 - 15

TU Delft, Safety Science Group

strona 116

ISRS - Korzy

ś

ci

•

Przewodnik przy wdrażaniu nowoczesnego

systemu zarządzania bezpieczeństwem

pracy.

•

Precyzyjna ocena “stanu bezpieczeństwa -

narażenia na straty” organizacji.

•

Źródło metod poprawy bezpieczeństwa

indywidualnego i grupowego.

TU Delft, Safety Science Group

strona 117

ISRS - Korzy

ś

ci (cd.)

•

Wdrożenie zasad przewidywania potencjalnych

zdarzeń powodujących straty oraz systematycznej

analizy ich przyczyn.

•

Zmniejszona liczba wypadków, redukcja ryzyka

zawodowego i ilości zagrożeń.

•

Redukcja kosztów wypadków i innych strat

poprzez wzrost efektywności zarządzania

i zaangażowania pracowników.

TU Delft, Safety Science Group

strona 118

ISRS - Metodologia Audytów

Podsumowanie audytu

Wywiady z kompetentnymi

osobami

Badanie dokumentacji

Weryfikacja

zapisów

Wywiady

sprawdzające

PCS - Audyt

stanowiskowy

Sporządzenie rapotu

Przygotowanie audytu

TU Delft, Safety Science Group

strona 119

Część 4.2

Audyty systemu zarządzania

bezpieczeństwem pracy

wg OHSAS 18001:2007 i PN-N-18001:2004

TU Delft, Safety Science Group

strona 120

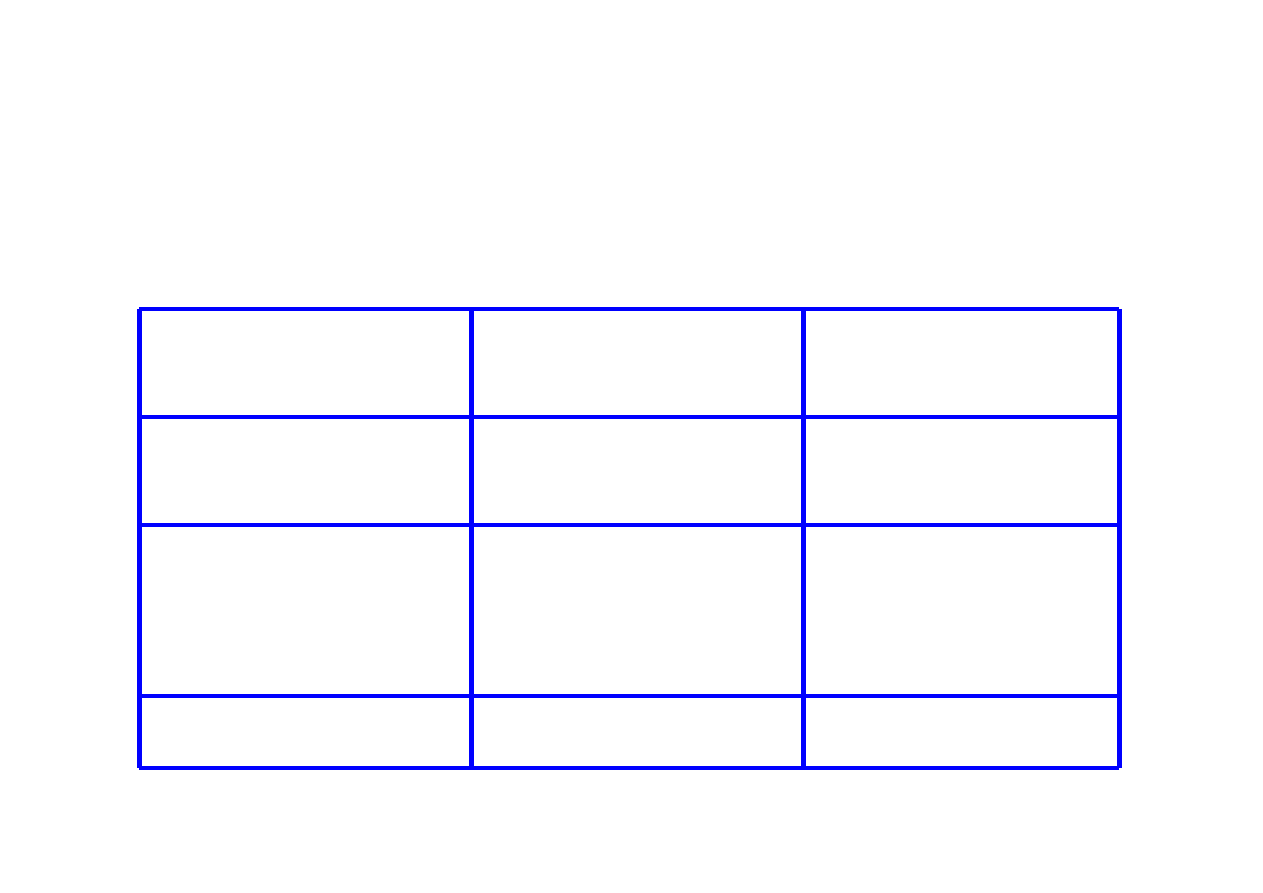

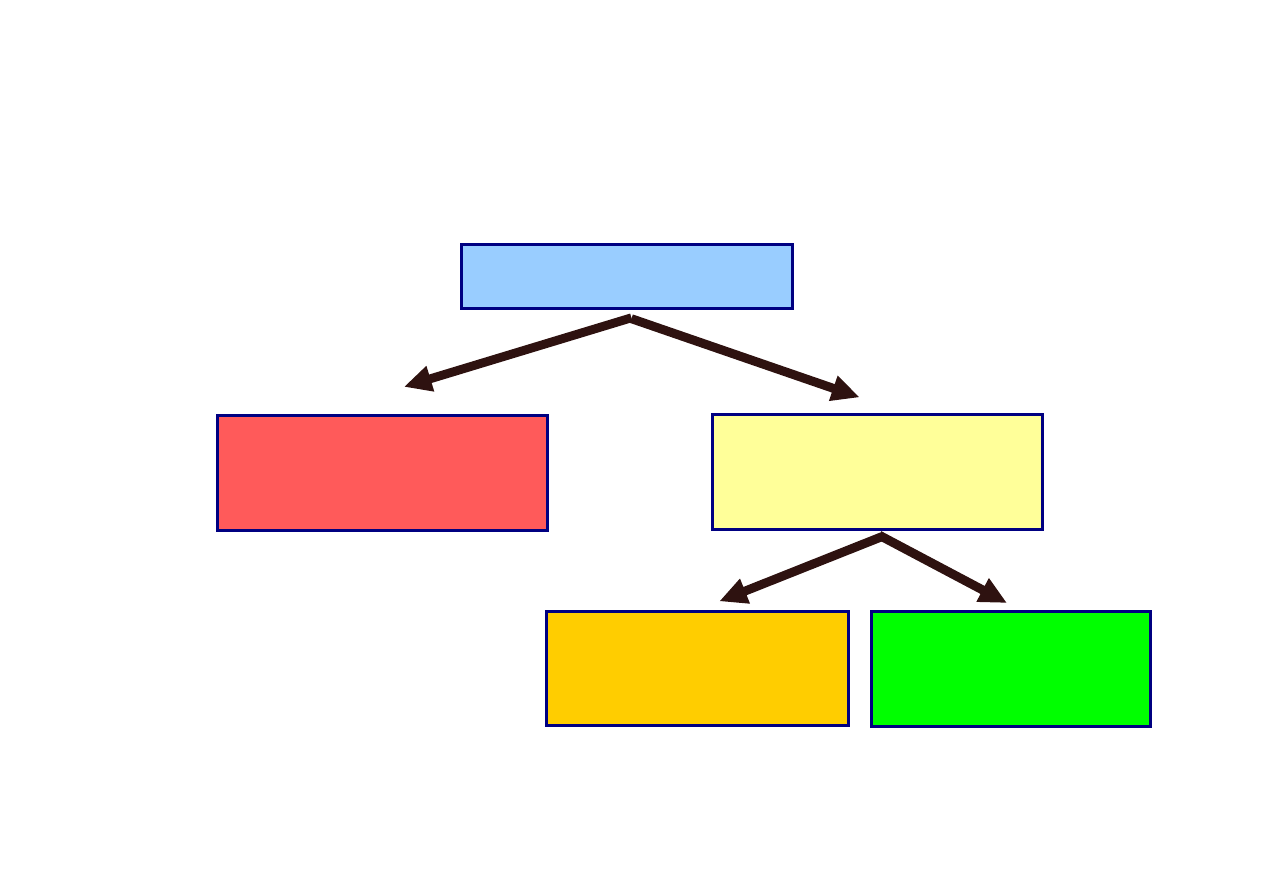

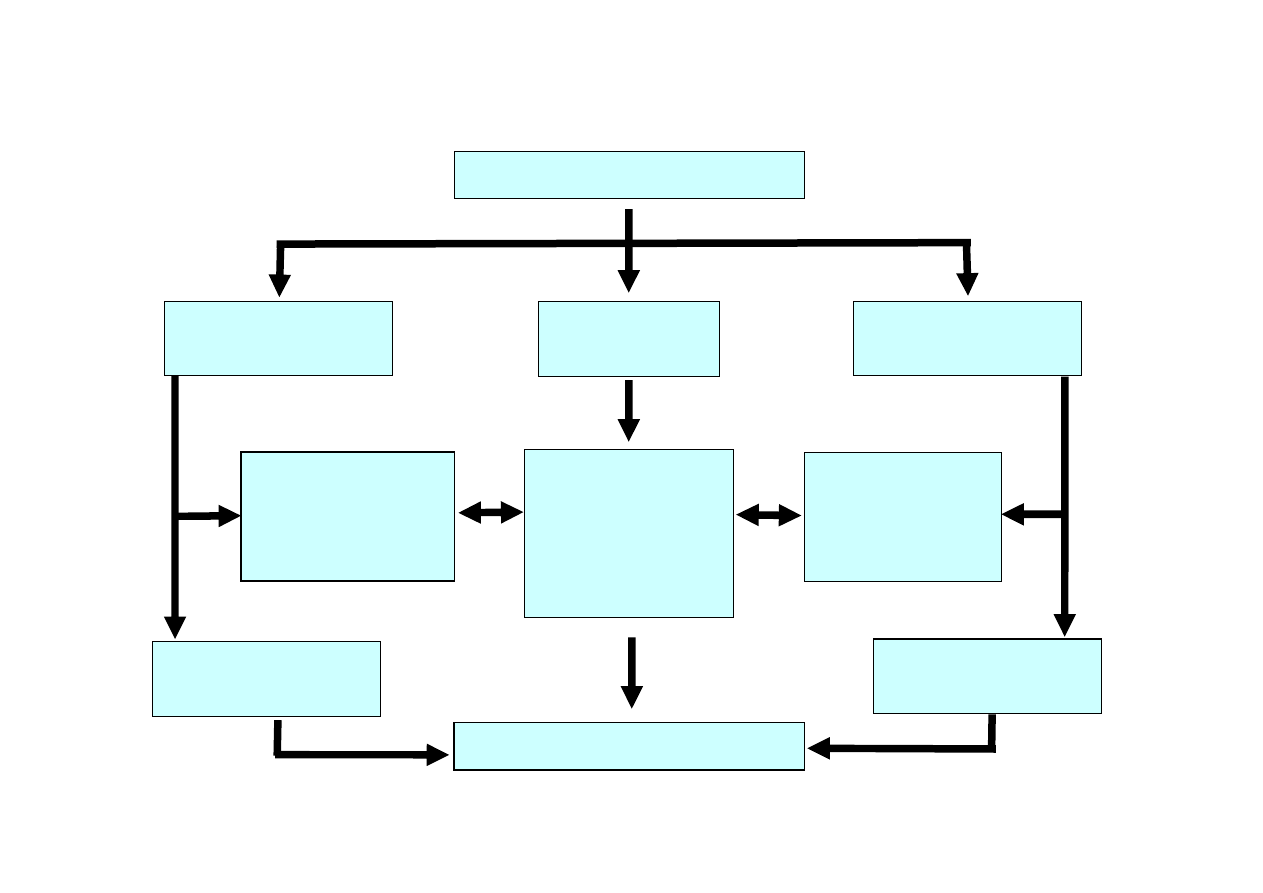

Ogólny Model Systemu Zarządzania

Dr W. Edwards Deming

15% problemów

organizacji może być

kontrolowane przez

pracowników.

Pozostałe 85% musi więc

być kontrolowane przez

system zarządzania.

Ocena

Strategia

Nadzór

Plan

Realizacja

TU Delft, Safety Science Group

strona 121

4.4 WDRAśANIE

I FUNKCJONOWANIE

4.4.1 Zasoby, zadania,

odpowiedzialności i uprawnienia

4.4.2 Szkolenie, świadomość

i kompetencje

4.4.3 Komunikacja, współudział

i konsultacje

4.4.4 Dokumentacja

4.4.5 Nadzór nad dokumentacją

4.4.6 Sterowanie operacyjne

4.4.7 Przygotowanie i reagowanie

na awarie

4.5 SPRAWDZANIE

4.5.1 Monitorowanie i pomiary

4.5.2 Ocena zgodności

4.5.2 Badanie zdarzeń wypadkowych,

niezgodności, działania

korygujące i zapobiegawcz4

4.5.4 Nadzorowanie zapisami

4.5.5 Audyt wewnętrzny

4.6 PRZEGLĄD

WYKONYWANY PRZEZ

KIEROWNICTWO

Ci

ą

głe doskonalenie

4.2 POLITYKA BHP

4.3

PLANOWANIE

4.3.1 Identyfikacja

zagrożeń, ocena

ryzyka i określenie

środków kontroli

4.3.2 Wymagania prawne

i inne

4.3.3 Cele i programy

Struktura normy OHSAS 18001:2007

TU Delft, Safety Science Group

strona 122

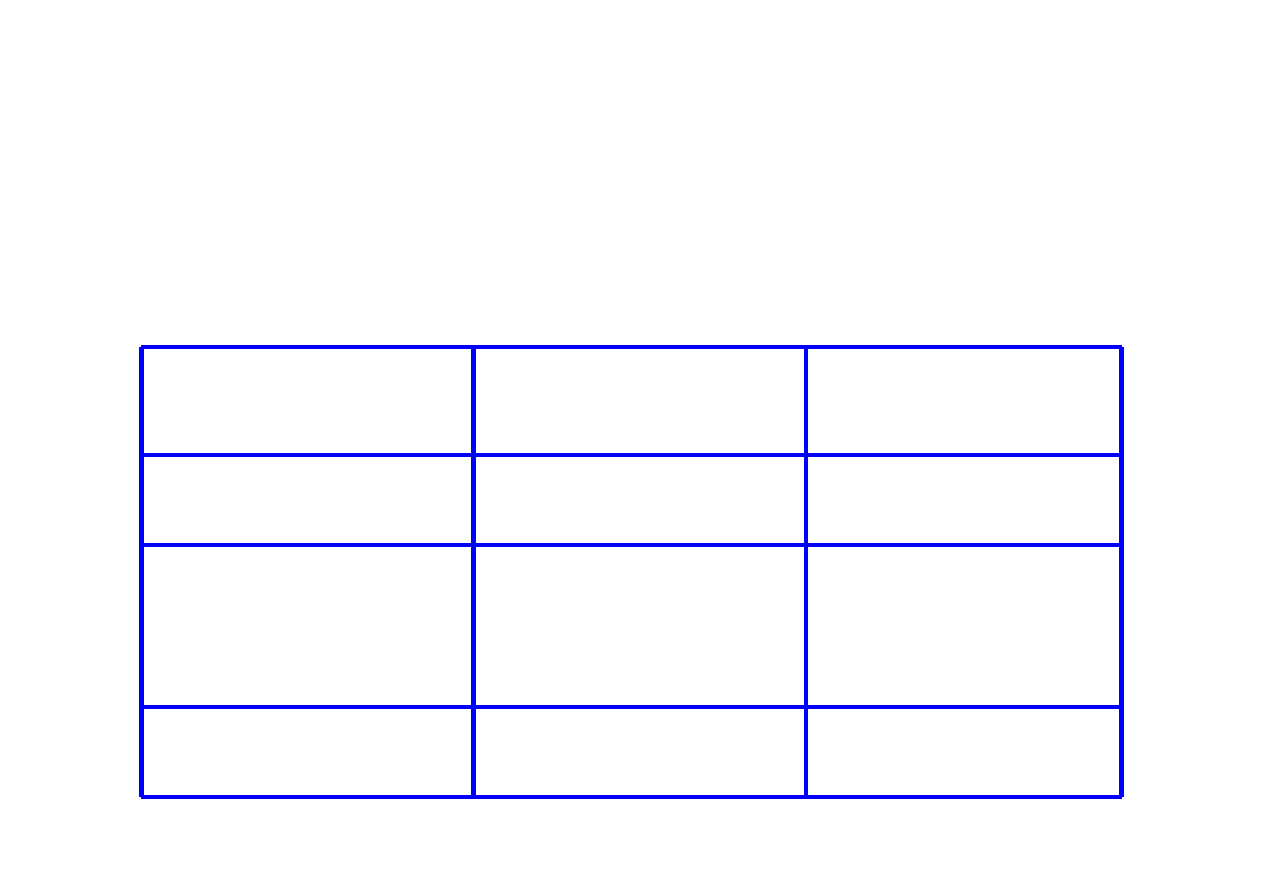

4.4 WDRAśANIE

I FUNKCJONOWANIE

4.4.1 Struktura i odpowiedzialność i uprawnienia

4.4.2. Zapewnienie zasobów

4.4.3 Szkolenie, świadomość, kompetencje i

motywacja

4.4.4 Komunikowanie się

4.4.5 Dokumentacja systemu BHP

4.4.6. Zarządzanie ryzykiem zawodowym

4.4.7 Organizowanie prac i działań związanych ze

znaczącymi zagrożeniami

4.4.8. Zapobieganie, gotowość i reagowanie na

wypadki przy pracy i poważne awarie

4.4.9. Zakupy

4.4.10. Podwykonawstwo

4.5

SPRAWDZANIE

ORAZ

DZIAŁANIA

KORYGUJĄCE I

ZAPOBIEGAWCZE

4.5.1 Monitorowanie

4.5.2 Badanie wypadków

przy pracy, chorób

zawodowych i zdarzeń

potencjalnie

wypadkowych

4.5.3 Auditowanie

4.5.4. Niezgodności oraz

działania korygujące i

zapobiegawcze

4.6 PRZEGLĄD

ZARZĄDZANIA

Ci

ą

głe doskonalenie

4.2.

ZAANGAśOWANIE

NAJWYśSZEGO KIEROWNICTWA

ORAZ POLITYKA BHP

4.2.1. Zaangażowanie najwyższego

kierownictwa

4.2.2. Polityka bezpieczeństwa i

higieny pracy

4.2.3. Współudział pracowników

4.3 PLANOWANIE

4.3.1 Wymagania ogólne.

4.3.2 Wymagania prawne i

inne

4.3.3 Cele ogólne i

szczegółowe

4.3.4. Planowanie działań

Struktura PN-N-18001:2004

TU Delft, Safety Science Group

strona 123

4.4 WDRAśANIE I FUNKCJONOWANIE

4.4.1 Struktura i odpowiedzialność i uprawnienia

4.4.2. Zapewnienie zasobów

4.4.3 Szkolenie, świadomość, kompetencje i motywacja

4.4.4 Komunikowanie się

4.4.5 Dokumentacja systemu BHP

4.4.5.1. Postanowienia ogólne

4.4.5.2. Nadzór nad dokumentami

4.4.5.3. Nadzór nad zapisami

4.4.6. Zarządzanie ryzykiem zawodowym

4.4.7 Organizowanie prac i działań związanych ze znaczącymi

zagrożeniami

4.4.8. Zapobieganie, gotowość i reagowanie na wypadki przy pracy i

poważne awarie

4.4.9. Zakupy

4.4.10. Podwykonawstwo

Struktura PN-N-18001

:2004

:2004

TU Delft, Safety Science Group

strona 124

OHSAS 18001 (kwiecie

OHSAS 18001 (kwiecie

ń

ń

1999)

1999)

Occupational Health and Safety Management Systems

British Standards Institution

współpraca: Bureau Veritas Quality International, Det

Norske Veritas, Lloyd Register Quality Assurance, ...

PN

PN

-

-

N

N

-

-

18001 (lipiec 1999

18001 (lipiec 1999

, stycze

, stycze

ń

ń

2004)

2004)

Systemy zarz

Systemy zarz

ą

ą

dzania bezpiecze

dzania bezpiecze

ń

ń

stwem i higien

stwem i higien

ą

ą

pracy

pracy

PN

PN

-

-

N

N

-

-

18002 (stycze

18002 (stycze

ń

ń

2000)

2000)

Og

Og

ó

ó

lne wytyczne do oceny ryzyka zawodowego

lne wytyczne do oceny ryzyka zawodowego

TU Delft, Safety Science Group

strona 125

“Projekt OHSAS”: BSI, DNV, BVQI, LRQA, SGS,

…

W kwietniu 1999 roku opublikowano OHSAS 18001.

Od tego momentu stał si

ę

on jednolitym standardem,

wg którego, decyzj

ą

firm certyfikacyjnych, dokonuje si

ę

w Europie i na

ś

wiecie, certyfikacji systemów

zarz

ą

dzania BHP.

TU Delft, Safety Science Group

strona 126

OHSAS 18002:2000 - wskazówki do

wdro

ż

enia systemu.

Wyja

ś

nia ona zasady OHSAS 18001 i opisuje intencje

wymaga

ń

, typowe dane wej

ś

ciowe i efekty a tak

ż

e procesy

dla ka

ż

dego z elementów OHSAS 18001. Dokument słu

ż

y

lepszemu zrozumieniu i ułatwieniu wdro

ż

enia OHSAS

18001.

OHSAS 18002 nie tworzy dodatkowych wymaga

ń

ni

ż

te,

które s

ą

opisane w OHSAS 18001, ani nie stawia

okre

ś

lonych wymaga

ń

w kwestii sposobu wdro

ż

enia

OHSAS 18001.

TU Delft, Safety Science Group

strona 127

OHSAS 18001:2007

Zagro

ż

enie -

ź

ródło zagro

ż

enia, sytuacja lub działania

mog

ą

ce spowodowa

ć

uraz człowieka, schorzenie

zawodowe lub ich kombinacj

ę

PN-N-18001:2004

Zagro

ż

enie -

stan

ś

rodowiska

pracy mog

ą

cy spowodowa

ć

wypadek lub chorob

ę

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 128

OHSAS 18001:2007

Zagro

ż

enie znacz

ą

ce -

brak

PN-N-18001:2004

Zagro

ż

enie znacz

ą

ce -

zagro

ż

enie mog

ą

ce spowodowa

ć

powa

ż

ne i nieodwracalne uszkodzenie zdrowia lub

ś

mier

ć

, wyst

ę

puj

ą

ce w szczególno

ś

ci przy wykonywaniu

prac szczególnie niebezpiecznych lub w sytuacjach

powa

ż

nych awarii

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 129

OHSAS 18001:2007

Zdarzenie wypadkowe -

zdarzenie zwi

ą

zane

z prac

ą

powoduj

ą

ce lub mog

ą

ce spowodowa

ć

uraz,

schorzenie zawodowe (niezale

ż

nie od stopnia

ci

ęż

ko

ś

ci) lub

ś

mier

ć

.

PN-N-18001:2004

Zdarzenie wypadkowe -

brak

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 130

OHSAS 18001:2007

Zdarzenie potencjalnie wypadkowe –

szczególny

przypadek zdarzenia wypadkowego

PN-N-18001:2004

Zdarzenie potencjalnie wypadkowe –

niebezpieczne

zdarzenie, zwi

ą

zane z wykonywan

ą

prac

ą

, podczas

którego nie dochodzi do urazów lub pogorszenia stanu

zdrowia.

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 131

OHSAS 18001:2007

Awaria, powa

ż

na awaria –

szczególny przypadek zdarzenia

wypadkowego

PN-N-18001:2004

Powa

ż

na awaria –

zdarzenie, w szczególno

ś

ci emisja, po

ż

ar

lub eksplozja powstałe w trakcie procesu przemysłowego,

magazynowania lub transportu, w których wyst

ę

puje jedna

lub wi

ę

cej niebezpiecznych substancji, prowadz

ą

ce do

natychmiastowego powstania zagro

ż

enia

ż

ycia lub zdrowia

lub

ś

rodowisk, lub powstania takiego zagro

ż

enia z

opó

ź

nieniem.

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 132

OHSAS 18001:2007

Ryzyko -

kombinacja prawdopodobie

ń

stwa wyst

ą

pienia

zdarzenia stwarzaj

ą

cego zagro

ż

enie lub ekspozycji na

zagro

ż

enie oraz ci

ęż

ko

ś

ci urazu lub schorzenia

zawodowego, które mog

ą

zosta

ć

spowodowane tym

zdarzeniem lub ekspozycj

ą

na zagro

ż

enie.

PN-N-18001:2004

Ryzyko zawodowe-

prawdopodobie

ń

stwo wyst

ą

pienia

niepo

żą

danych zdarze

ń

zwi

ą

zanych z wykonywan

ą

prac

ą

powoduj

ą

cych straty, w szczególno

ś

ci wystapienia u

pracownikow niekorzystnych skutków zdrowotnych w

wyniku zagro

ż

e

ń

zawodowych wyst

ę

puj

ą

cych w

ś

rodowisku pracy lub sposobu wykonywania pracy.

Podstawowe poj

ę

cia i definicje

TU Delft, Safety Science Group

strona 133

OHSAS 18001:2007

Ocena ryzyka -

proces oceny ryzyk b

ę

d

ą

cych skutkiem

wyst

ę

puj

ą

cych zagro

ż

e

ń

, bior

ą

cy pod uwag

ę

adekwatno

ść

istniej

ą

cych

ś

rodków ochrony

i prowadz

ą

cy do decyzji czy dane ryzyko jest

akceptowane czy te

ż

nie

PN-N-18001:2004

Ocena ryzyka zawodowego –

proces analizowania ryzyka

zawodowego i wyznaczenie jego dopuszczalno

ś

ci

Podstawowe poj

ę

cia i definicje