PikoCNC

Hardware board v2.1

PikoCNC Hardware

board v2.1

29.08.2014

copyright: Andrzej Woźniak 2011-2014

P.P.H.U ELCOSIMO

Strona 1

PikoCNC

Hardware board v2.1

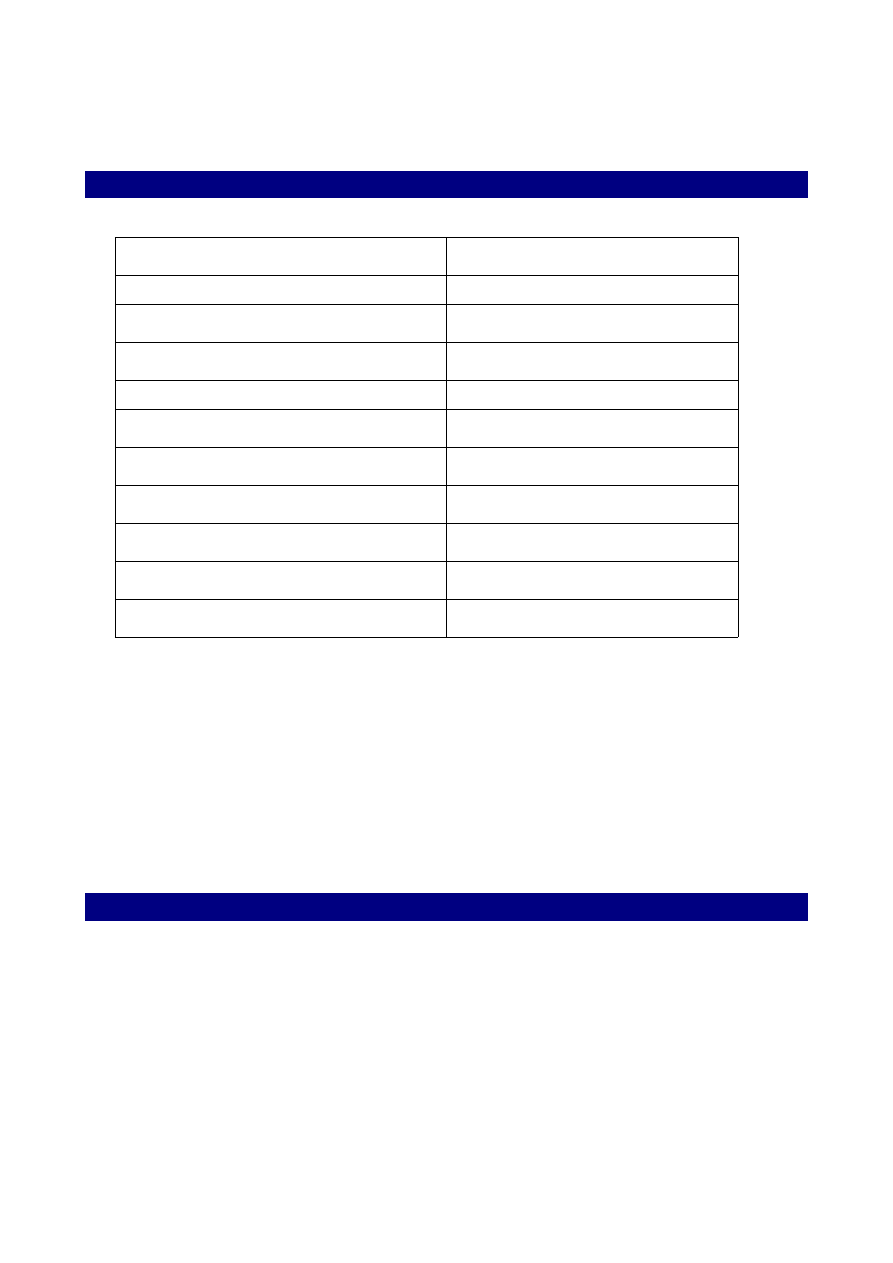

Podstawowe parametry płyty v2.1

Interface

USB (optoizolowane)

Liczba osi

4

Częstotliwość sygnału STEP (Max)

120Khz

Szerokość impulsów STEP: 3us (Min)

3us

Bufor

160 wektorów

Zdolności przesyłowe

1000 wektorów/s

Wyjścia cyfrowe

7

Wejścia cyfrowe

14 (wszystkie optoizolowane)

Wejścia analogowe

1

Zasilanie

12V lub 24V DC Iout>=200mA

Wymiary płyty

150x93mm

Aktualizacja FirmWare

Do aktualizacji wewnętrznego oprogramowania sterownika służy program „Fwupdate”.

Aby wprowadzić sterownik w tryb aktualizacji należy przy wyłączonym zasilaniu sterownika

przytrzymać przycisk „prog” na jego płycie a następnie (cały czas go trzymając) załączyć

zasilanie sterownika. Wejście w tryb sygnalizuje dioda stanu (mruga 2x wolniej niż

normalnie). Następnie uruchomić program „FWupdate”, wybrać odpowiedni plik firmware

(pliki z rozszerzeniem „.wsd”) i nacisnąć „programuj”.

Strona 2

PikoCNC

Hardware board v2.1

Podłączenie USB

Ze względu na bezpieczeństwo transmisji PC<->sterownik przy podłączaniu do komputera

należy pamiętać o następujących kwestiach:

●

Kabel USB musi być bardzo dobrej jakości (podwójny ekran, koralik ferrytowy)

●

W komputerze do którego się podłączamy należy wybierać gniazda USB

zainstalowane bezpośrednio na płycie głównej komputera!

●

Kabel prowadzimy z dala od silników, sterowników silników oraz przewodów je

łączących.

●

Należy zadbać o eliminację zakłóceń EMC - eliminacja niechlujnych i niezgodnych

ze sztuką połączeń, działające uziemienie itp.

Kontrola stanu I/O

Aktualny stan wszystkich wejść/wyjść możemy sprawdzić w okienku monitora.

Zaświecenie na czerwono lampki oznacza, że styk na wejściu jest zamknięty.

Strona 3

PikoCNC

Hardware board v2.1

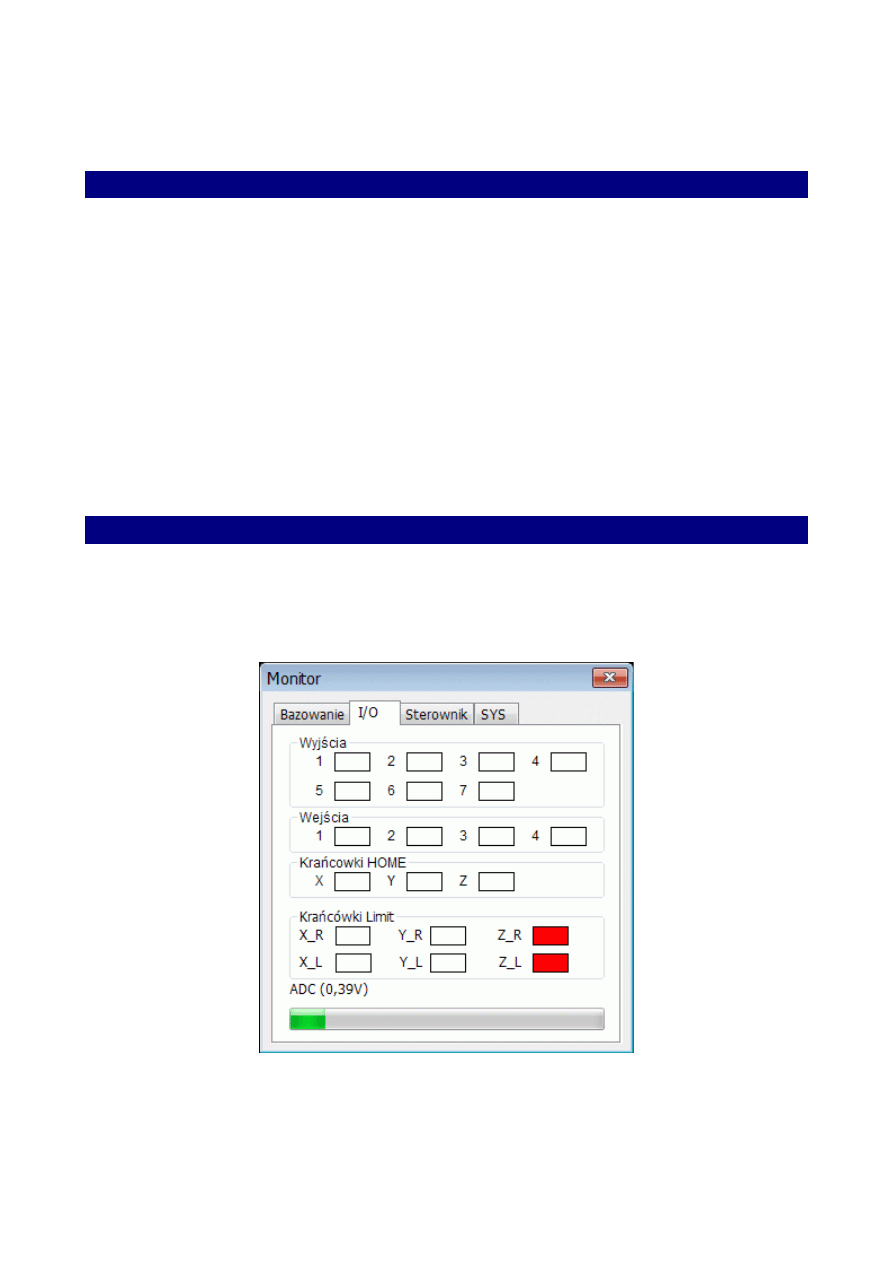

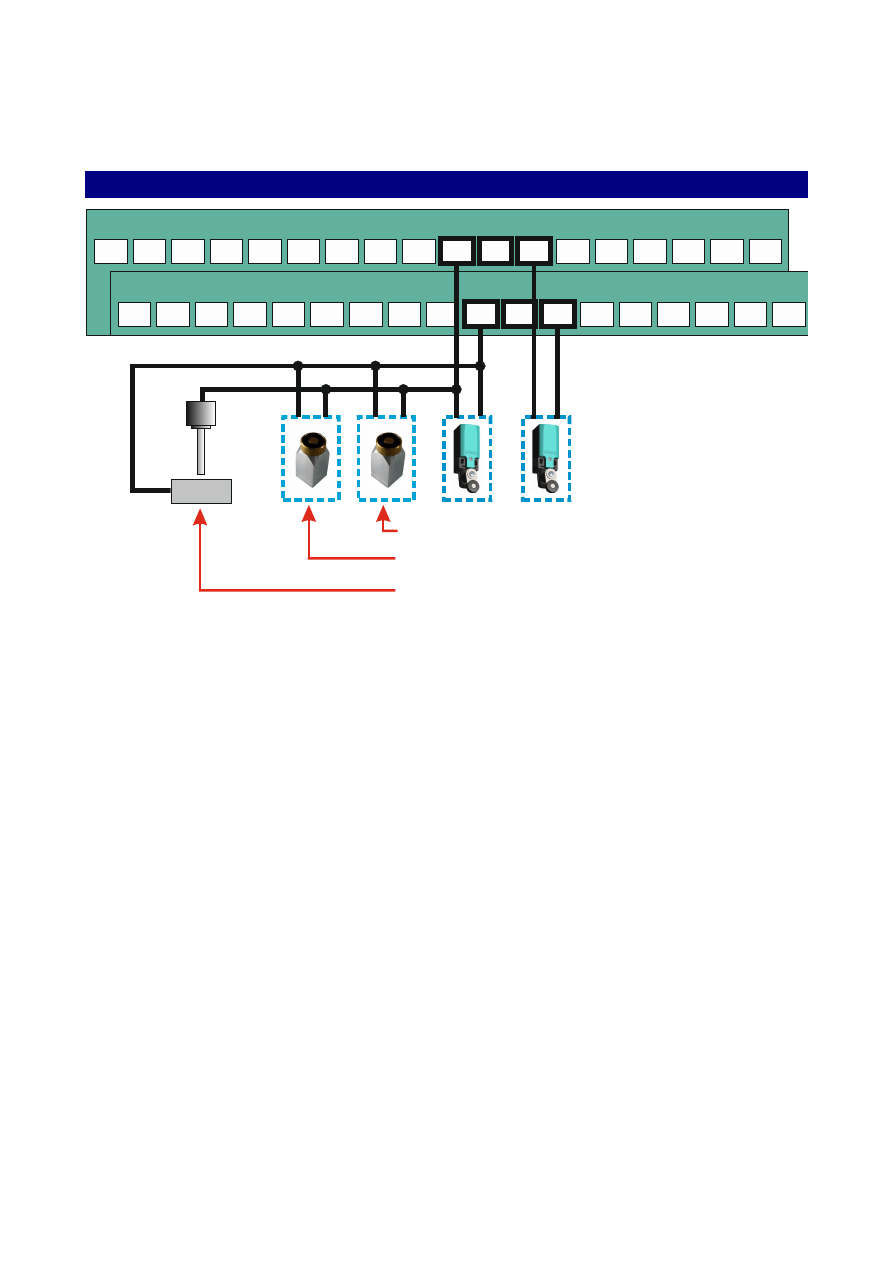

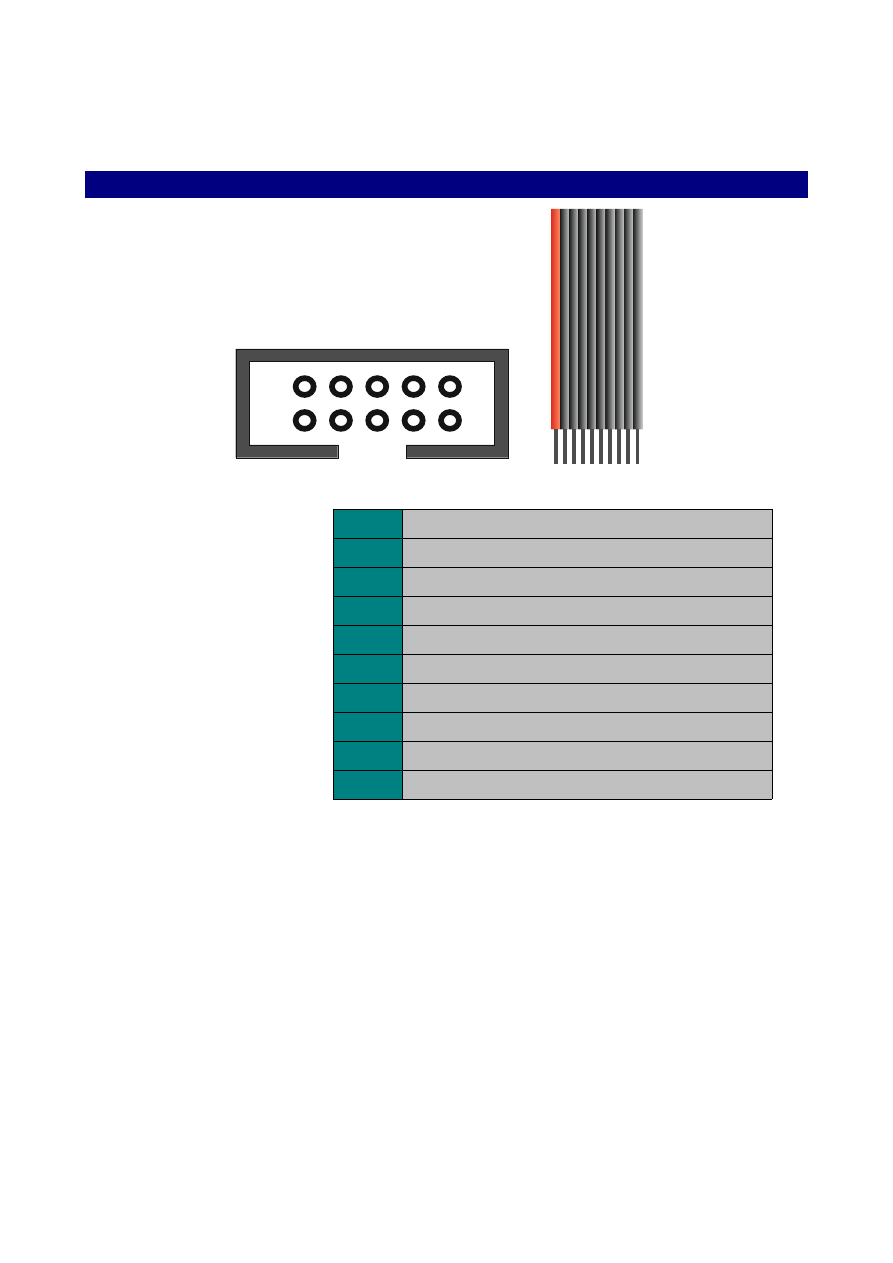

Złącze ''Motors” (IDC16).

1

GND

2

+5V

3

X_CLK

4

X_DIR

5

ENABLE

6

GND

7

+5V

8

Y_CLK

9

Y_DIR

10

ENABLE

11

GND

12

+5V

13

Z_CLK

14

Z_DIR

15

ENABLE

16

NC

Rozkład numeracji oraz sygnałów na złączu „MOTORS”.

Na złączu sygnały rozmieszczono tak aby można było łatwo rozdzielić taśmę na trzy

części (po 5 linii) i w prosty sposób połączyć z poszczególnymi sterownikami osi. Dla

sygnału ENABLE stanem aktywnym jest stan wysoki (H).

Do wyjść „+5V” absolutnie nie

należy podłączać jakichkolwiek zewnętrznych źródeł napięcia.

Strona 4

1

2

15

16

1

16

PikoCNC

Hardware board v2.1

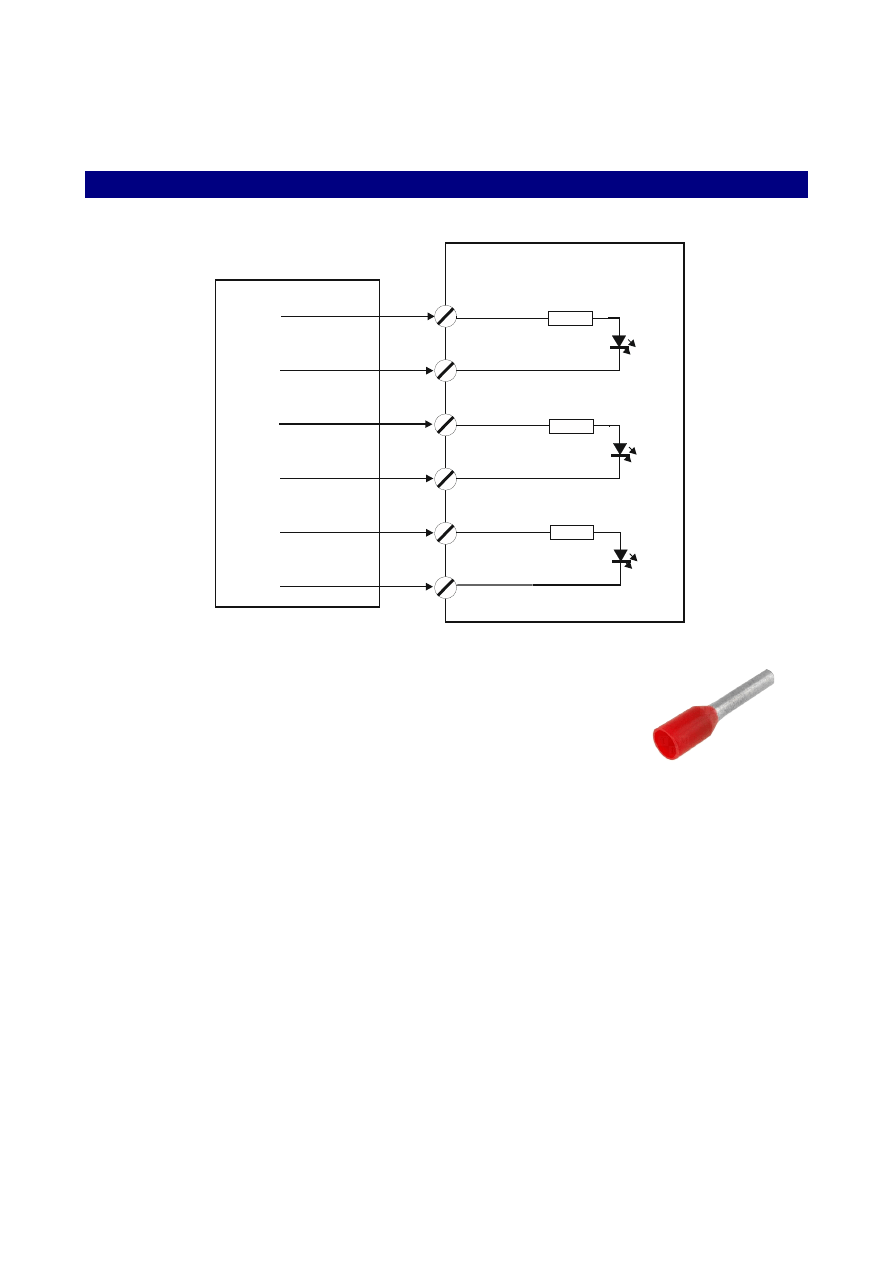

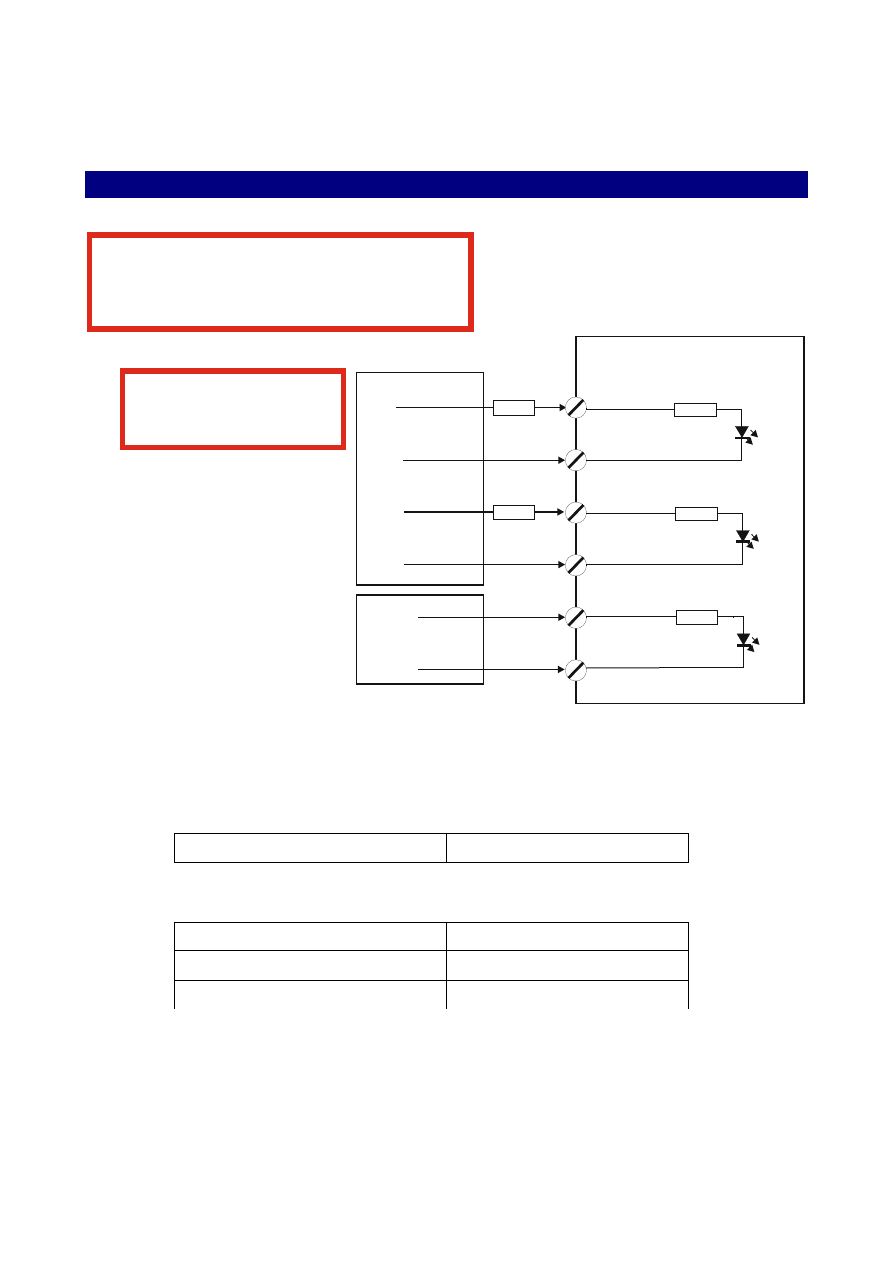

Sposób podłączenia typowego drivera z optoizolacją

Połączenie zakończeń taśmy z listwami zaciskowymi: obrobione

końcówki taśmy warto zaopatrzyć w końcówki tulejkowe. Najlepiej

zastosować rurki o takiej średnicy aby w środek mieściła się także (na

styk) izolacja żyły. Zagniecenie rurki wraz z krótkim odcinkiem izolacji

daje bardzo trwałe i pewne zakończenie taśmy.

Strona 5

DRIVER

PUL+

PUL-

DIR+

DIR-

ENA+

ENA-

+5V

CLK

+5V

DIR

+5V

ENABLE

Złącze MOTORS

PikoCNC

Hardware board v2.1

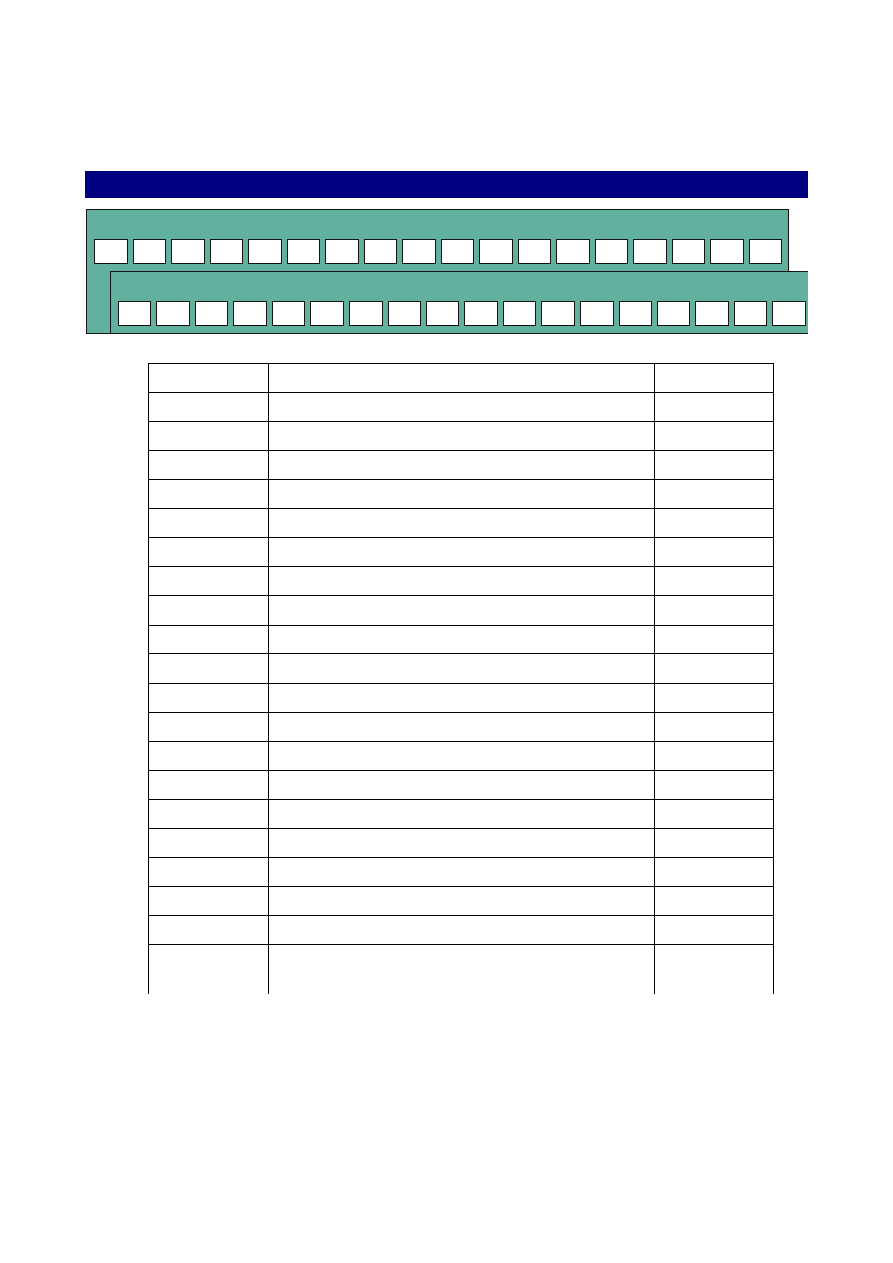

Listwa zaciskowa

Nazwa

Podstawowa funkcja

Typ wejścia

I3

Wejście przycisku „PAUZA”

NO

I2

Wejście przycisku „STOP”

NO

I1

Wejście przycisku „START”

NO

LIM ZL

Wejście krańcówki dolnej osi Z

NO/NC

LIM YL

Wejście krańcówki lewej osi Y

NO/NC

LIM XL

Wejście krańcówki lewej osi X

NO/NC

LIM ZR

Wejście krańcówki górnej osi Z

NO/NC

LIM YR

Wejście krańcówki prawej osi Y

NO/NC

LIM XR

Wejście krańcówki prawej osi X

NO/NC

HOME Z

Wejście krańcówki home osi Z

NO

HOME Y

Wejście krańcówki home osi Y

NO

HOME X

Wejście krańcówki home osi X

NO

ES

Wejście przycisku E-Stop

NO/NC

I4

Wejście przycisku „RESET”

NO

COM

Wspólne dla wszystkich wejść

PWM

Wyjście PWM

O1

Wyjście sterowania przekaźnika 1

O2

Wyjście sterowania przekaźnika 2

V+

Wspólne dla wszystkich wyjść

VCC / GND Wejścia zasilania sterownika (12V lub 24V

DC)

Sygnały na listwie zostały tak wyprowadzone, że dla każdego dolnego gniazda parą jest

górne gniazdo (przesunięte nieco w lewo).

Strona 6

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

PikoCNC

Hardware board v2.1

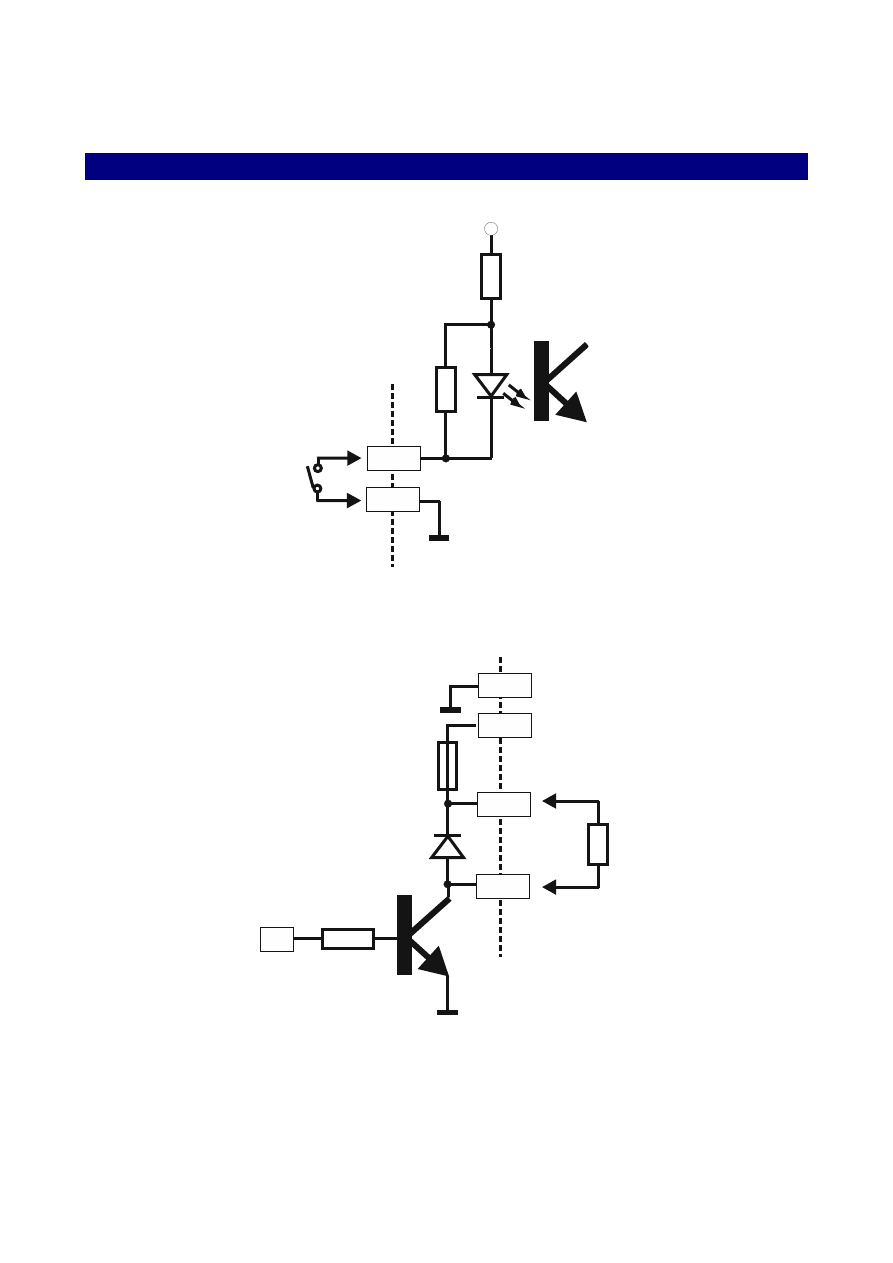

Schematy wewnętrzne I/O na listwie.

Schemat wewnętrzny toru wejściowego wszystkich wejść kontrolera.

Schemat wewnętrzny wyjść O1- 07 sterownika oraz podłączenie przekaźnika.

Strona 7

GND_IN

IN

COM

+VCC_IN

PK

+V

OUT

VCC

GND

12V / 24V

uc

WTA

500mA

PikoCNC

Hardware board v2.1

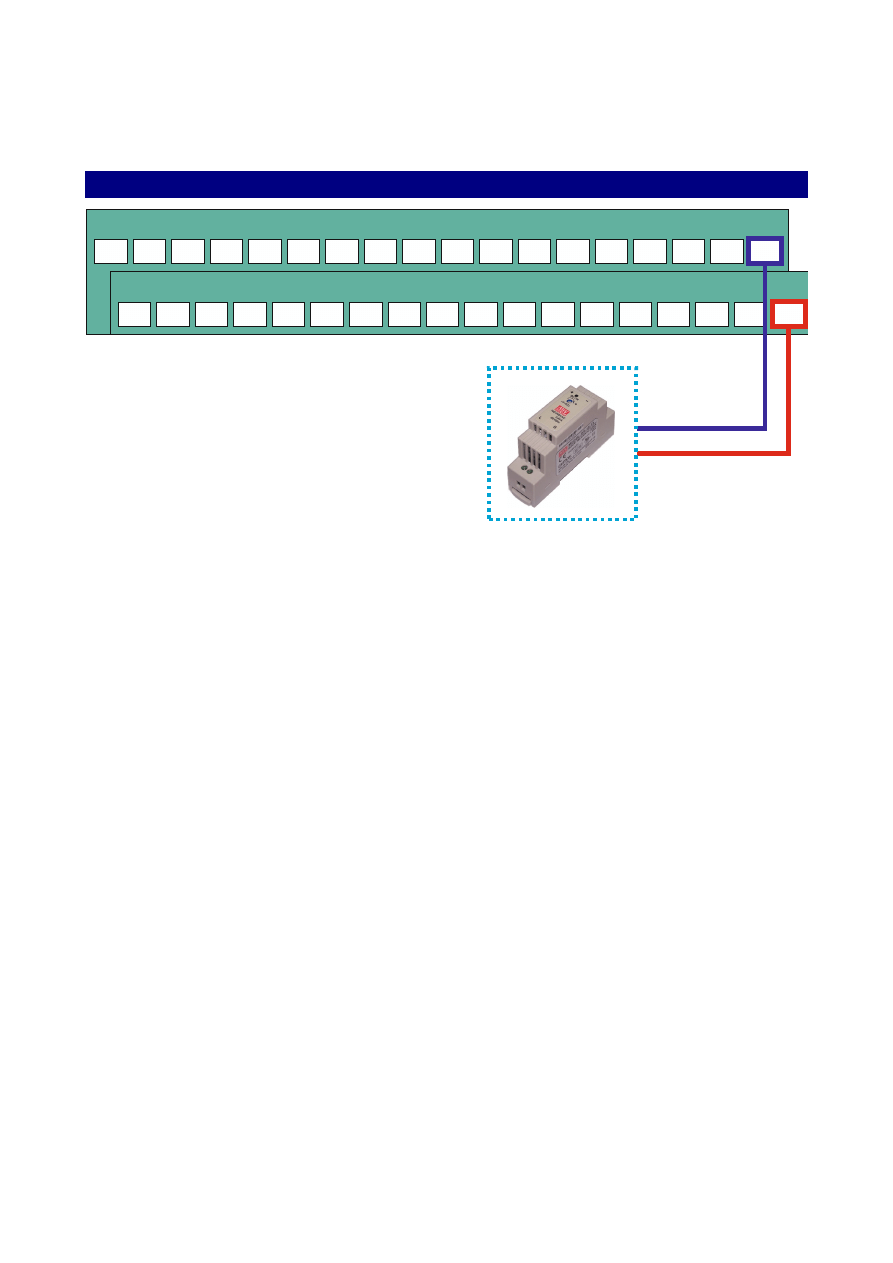

Podłączenie zasilania.

Napięcie zasilające układ może być 12V lub 24V Należy tylko pamiętać, że przekaźniki

sterujące muszą być na to samo napięcie co zasilanie układu! Tak więc jeżeli zasilamy

układ napięciem 12V to musimy zastosować przekaźniki z cewką na 12V. Kontroler

posiada zabezpieczenie na wypadek podłączenia odwrotnie polaryzacji zasilania.

Strona 8

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

-

+

Zasilacz 12V lub 24V DC

Iout >=200mA

PikoCNC

Hardware board v2.1

Podłączenie krańcówek HOME.

Krańcówki HOME jak i wszystkie czujniki długości i wysokości mogą być wyłącznie jako

NO. Należy zadbać aby przy bazowaniu nie następowało „przejeżdżanie” krańcówek

HOME tzn rozłączania ich przy najeździe - spowodowanym np. długą drogą hamowania

osi.

Strona 9

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

.

Czujnik długości narzędzia

Czujnik wysokości materiału

= Styki

NO

Czujnik długości lub wysokości w formie płytki stykowej

PikoCNC

Hardware board v2.1

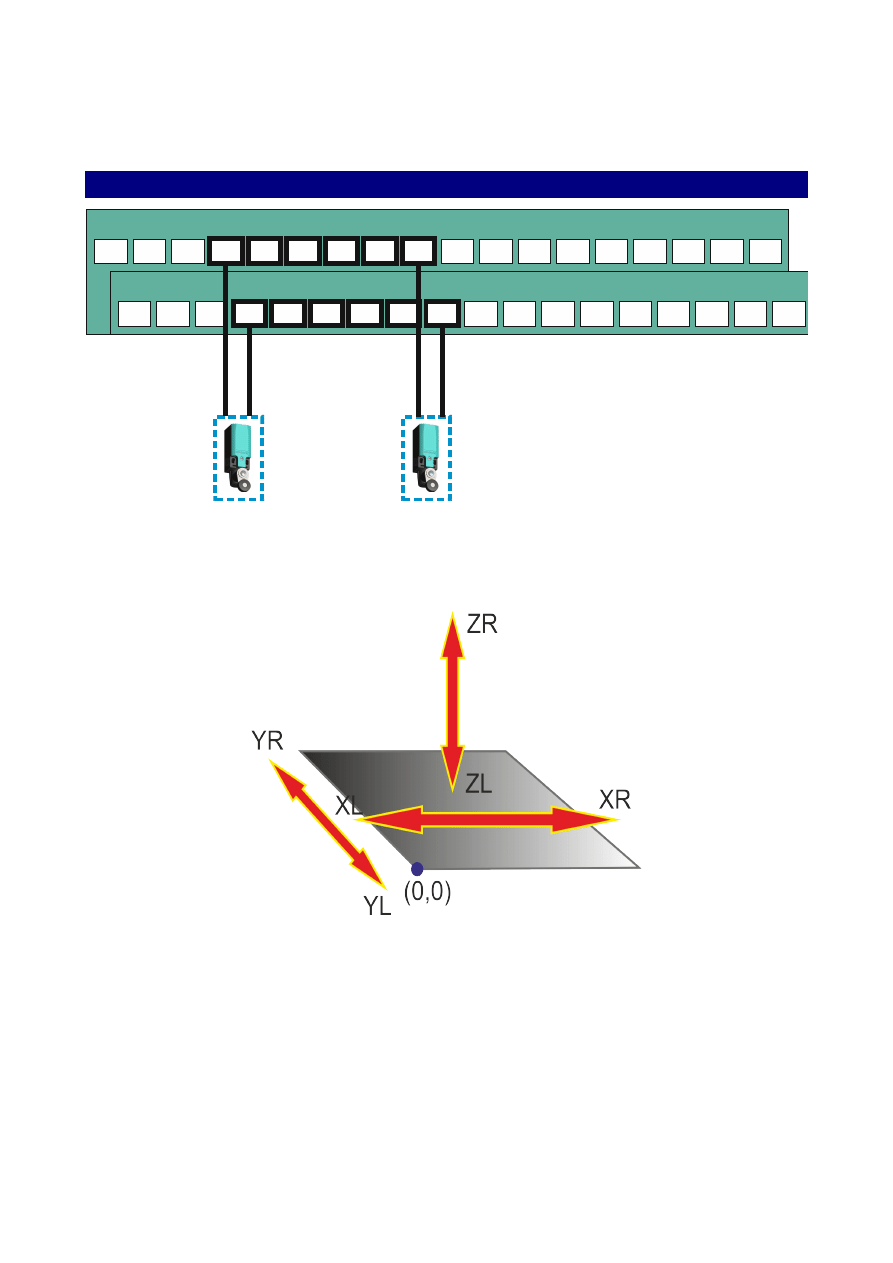

Podłączenie krańcówek LIMIT.

Krańcówki LIMIT mogą być zarówno jako NC jaki i NO. Konfigurujemy w ustawieniach

zakładka „Maszyna 1/2 - Konfiguracja wejść”.

Rozmieszczenie krańcówek LIMIT na maszynie.

Krańcówki LIMIT muszą być tak zainstalowane aby po najechaniu na nie było jeszcze

trochę miejsca (kilka mm) na ewentualne wyhamowanie silnika. Oczywiście krańcówki

HOME muszą być przed krańcówkami LIMIT tzn. najpierw maszyna musi najechać na

krańcówkę HOME.

Strona 10

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

....

= Styki

lub

NO

NC

PikoCNC

Hardware board v2.1

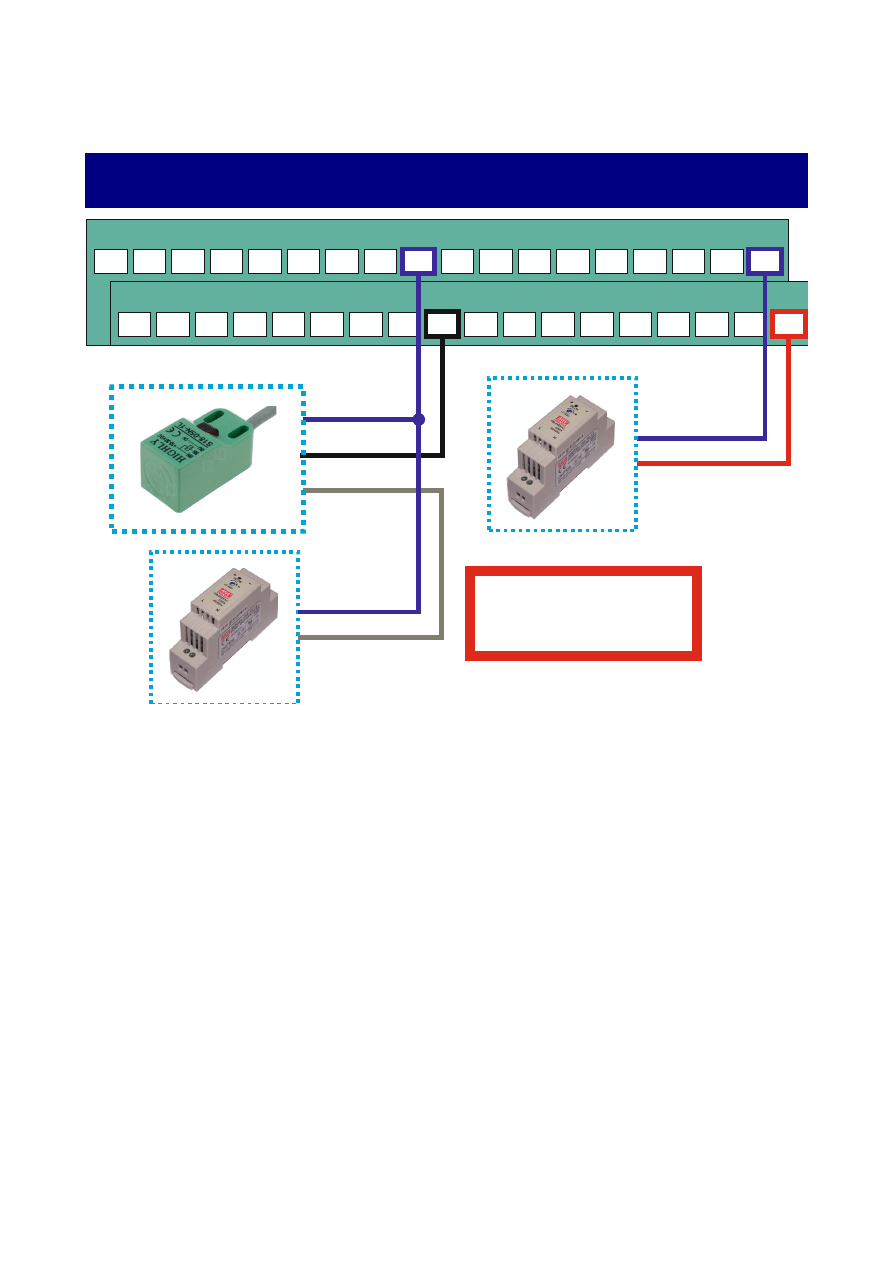

Podłączenie krańcówek zbliżeniowych (wariant z dwoma

zasilaczami)

Zamiast krańcówek mechanicznych można stosować krańcówki zbliżeniowe jednak mogą

być tylko z wyjściem typu NPN. Co do stosowania NO/NC jest tak jak przy krańcówkach

mechanicznych. Pewnym problemem jest zasilanie takich krańcówek. Możemy albo

stosować osobny zasilacz do krańcówek – nie tracimy wtedy izolacji galwanicznej na

wejściach. Lub zasilać je z tego samego źródła, z którego zasilamy kontroler – lecz wtedy

tracimy izolację galwaniczną wejść (rysunek niżej).

Strona 11

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

-

+

BLUE

BLACK

-

+

BROWN

Uwaga!

Czujniki zbliżeniowe muszą

mieć wyjście typu NPN !

NPN NO/NC

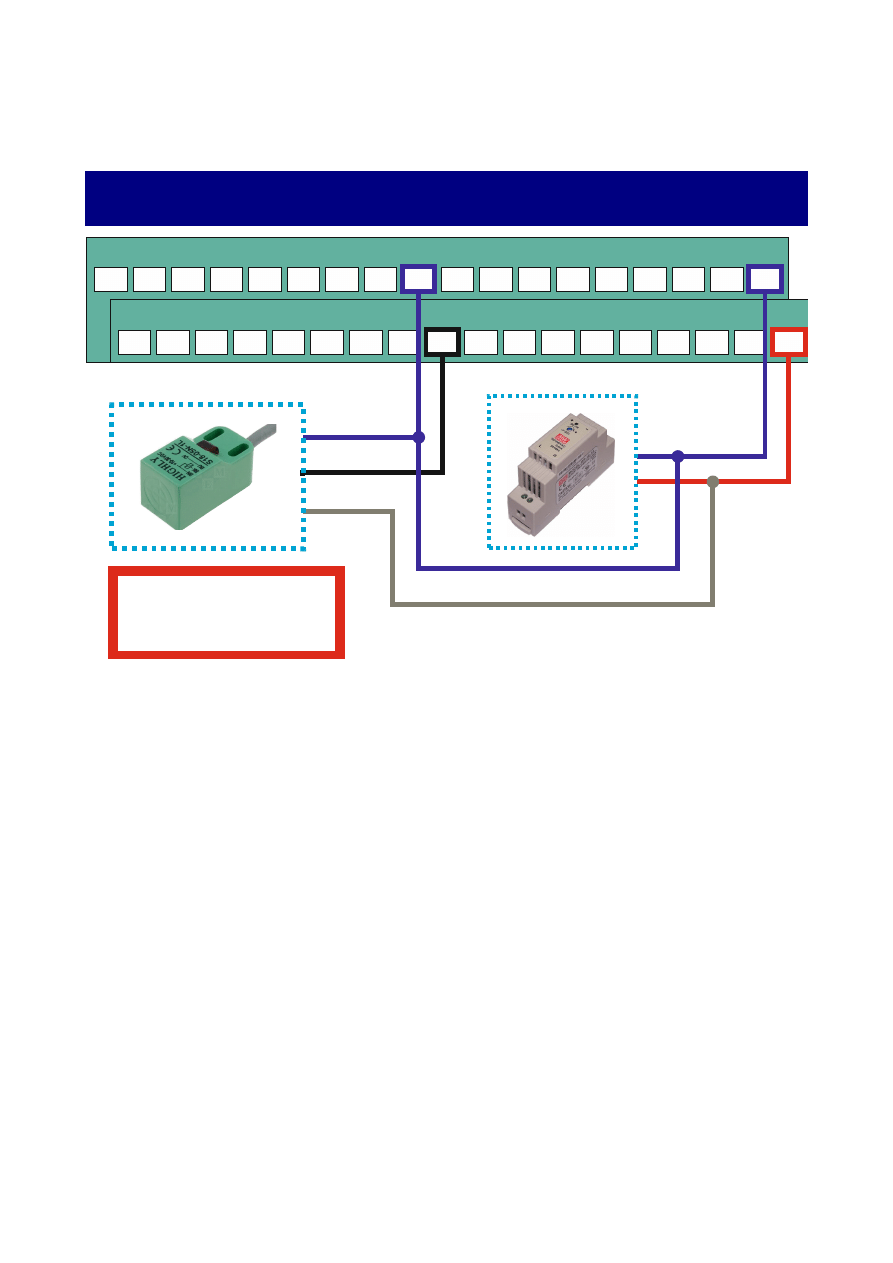

PikoCNC

Hardware board v2.1

Podłączenie krańcówek zbliżeniowych (wariant z jednym

zasilaczem)

Strona 12

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

-

+

BLUE

BLACK

BROWN

Uwaga!

Czujniki zbliżeniowe muszą

mieć wyjście typu NPN !

NPN NO/NC

PikoCNC

Hardware board v2.1

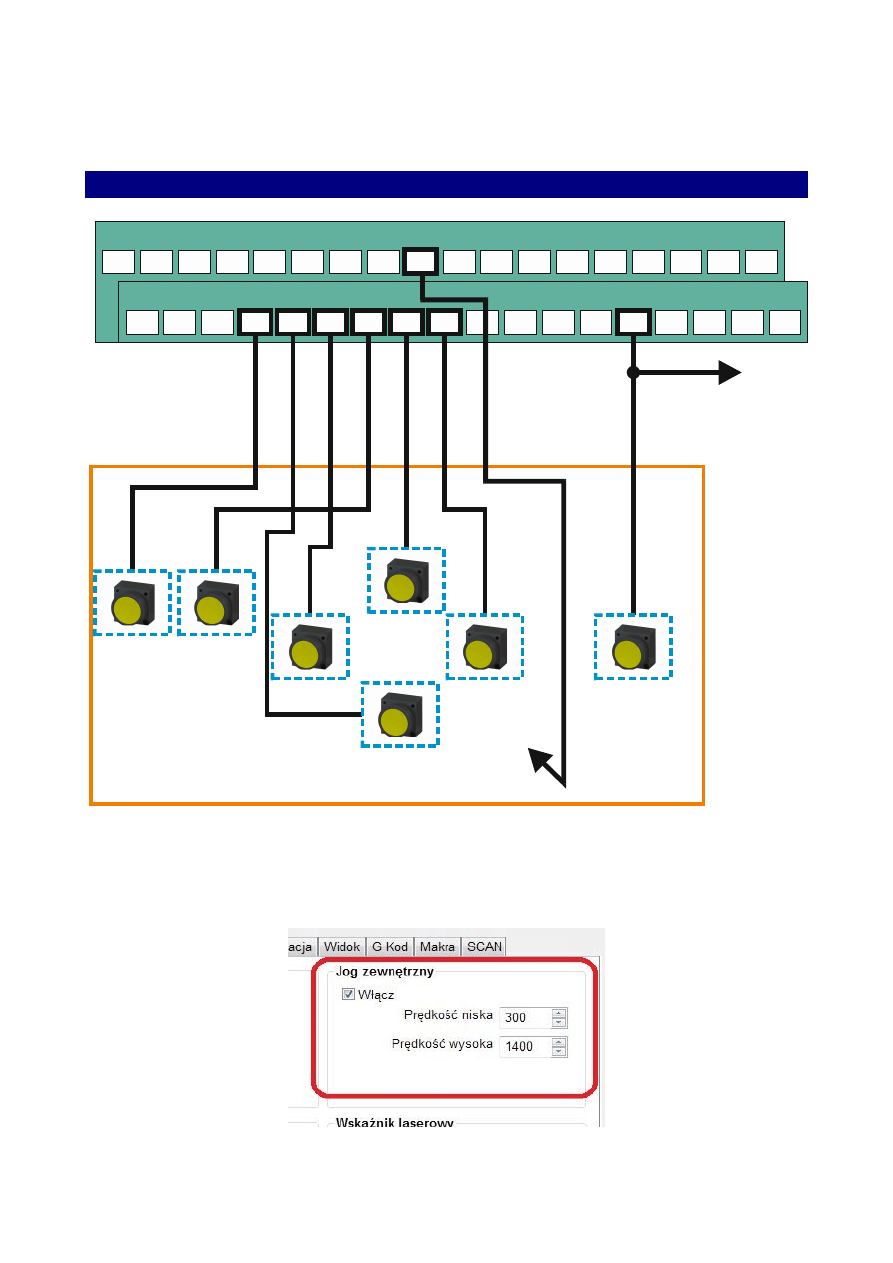

Wykorzystanie wejść LIMIT jako wejść JOG-a.

Kiedy nie korzystamy z krańcówek LIMIT wejścia możemy przeznaczyć na JOG-a (ręczny

manipulator osiami). Aby ta funkcja działa osie muszą mieć inne tryby niż ograniczanie

krańcówkami, a także musi być włączony w zakładce „Maszyna 2/2 – Jog zewnętrzny”.

Można tam też ustawić prędkość niską i wysoką (z przyciśniętym przyciskiem RESET).

Strona 13

COM COM

COM COM COM COM

COM COM COM COM

COM COM COM COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL

L_XL

L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

Z-

Z+

Y-

X-

Y+

X+

RESET

SLOW / FAST

COM

do wszystkich

PikoCNC

Hardware board v2.1

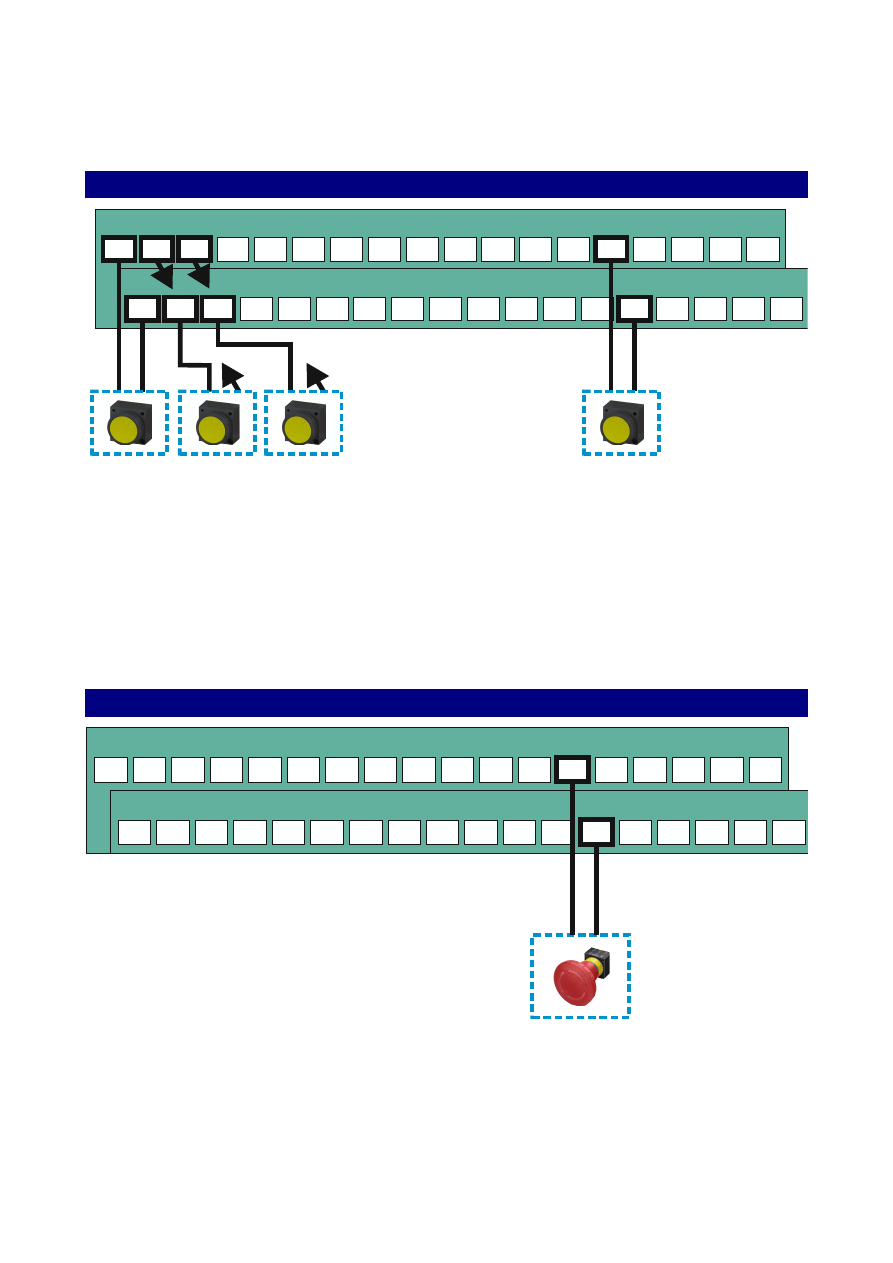

Podłączenie przycisków sterujących.

Za pomocą przycisków można zdalnie kontrolować prace maszyny.

Dodatkowo mamy następujące kombinacje:

Przyciśnięcie przycisku „PAUZA” razem z przyciskiem „RESET” inicjuje cykl jazdy

referencyjnej.

Przyciśnięcie przycisku „STOP” razem z przyciskiem „RESET” inicjuje cykl pomiaru

wysokości materiału.

Podłączenie przycisku bezpieczeństwa

Przycisk bezpieczeństwa może być skonfigurowany zarówno jako NC jaki i NO. Jednak z

wielu powodów lepiej ustawić NC. Konfigurujemy w ustawieniach zakładka „Maszyna 1/2 -

Konfiguracja wejść”.

Strona 14

COM COM COM COM

COM COM COM COM

COM COM COM COM

COM COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL L_XR L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM VCC

PAUZA

START

STOP

RESET

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

Styk

lub

NO

NC

PikoCNC

Hardware board v2.1

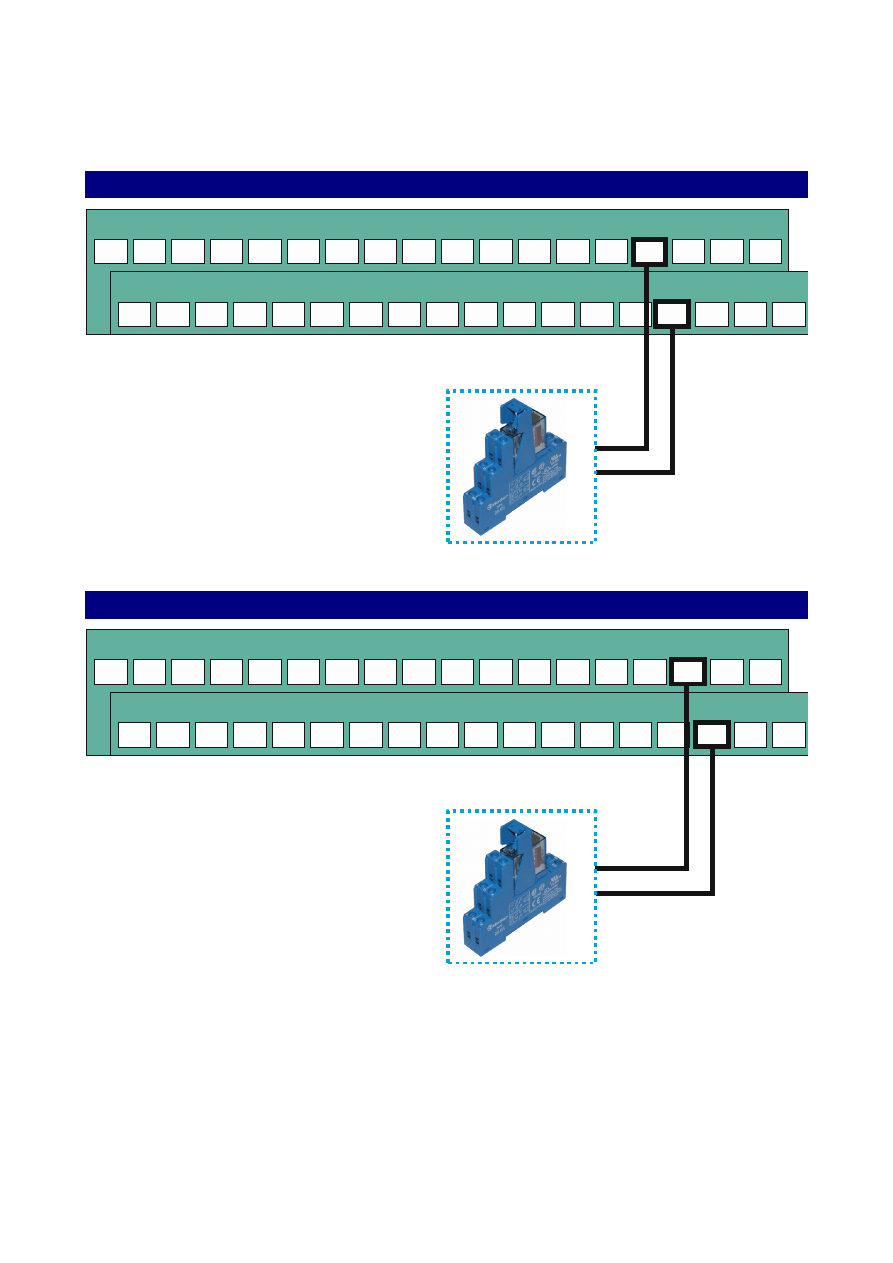

Podłączenie cewki przekaźnika do OUT1

Podłączenie cewki przekaźnika do OUT2

Strona 15

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

PikoCNC

Hardware board v2.1

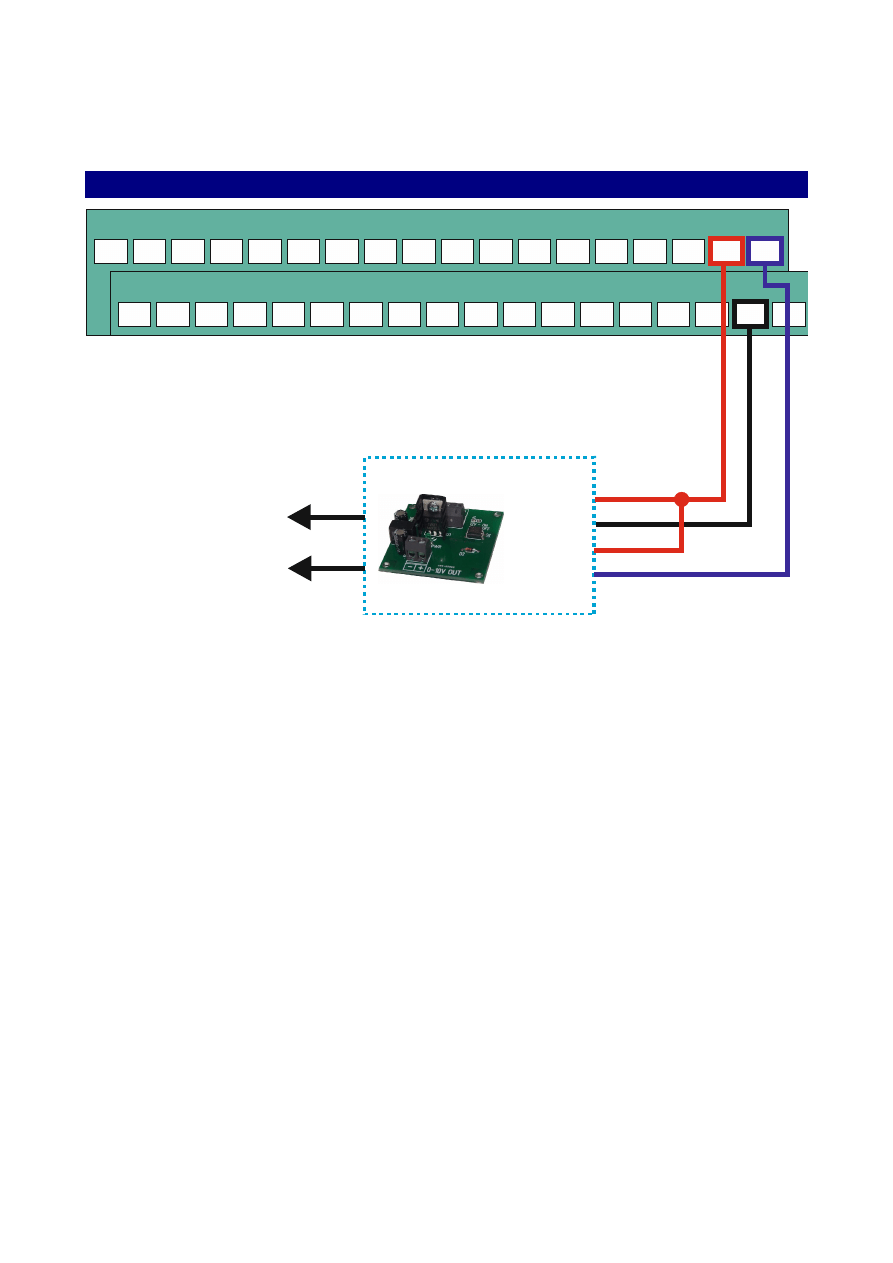

Podłączenie modułu konwerter PWM-> 0-10V.

Moduł PWM umożliwia sterowanie obrotami wrzeciona zasilanego z falownika.

Wszelkie ustawienia dotyczące PWM są w zakładce „I/O PWM”. Moduły PWM są

wykonywane w dwóch wariantach zasilania 12V i 24V. Zatem należy się zaopatrzyć w

moduł odpowiedni do zasilania kontrolera. Moduł jedynie zadaje napięcie decydujące o

obrotach wrzeciona. Do sterowania falownikiem potrzebny jest także przekaźnik (pod O1),

który będzie załączał wejście START falownika.

Strona 16

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

PWM IN+

PWM IN-

VCC+

VCC-

0-10V do falownika

PikoCNC

Hardware board v2.1

Złącze ''J1” (IDC10).

1

ENABLE_OC

2

V+

3

OUT7 (SIGNAL START / STOP / PAUZA)

4

V+

5

OUT6 (SIGNAL AUTO / MANUAL)

6

V+

7

OUT5 (CLK osi technicznej)

8

V+

9

OUT4 (DIR osi technicznej)

10

V+

Rozkład numeracji oraz sygnałów na złączu „J1”. Schemat wewnętrzny wyjść jest taki

sam jak w przypadku wyjść na listwie zaciskowej.

Strona 17

1

2

9

10

1

10

PikoCNC

Hardware board v2.1

Podłączenie osi „A” / technicznej

Oś „A” oraz oś „techniczna” korzystają z tych samych wyjść dlatego nie mogą być

używane jednocześnie.

W trybie osi „A” obsługiwane są dodatkowo następujące sygnały:

LIM_YL

HOME

W trybie osi technicznej obsługiwane są dodatkowo następujące sygnały:

LIM_XR

Zewnętrzny JOG-

LIM_XL

Zewnętrzny JOG+

LIM_YL

HOME

Strona 18

8 (V+)

7 (OUT5)

10 (V+)

9 (OUT4)

+5V

ENABLE

Złącze J1 (10pin)

Złącze MOTORS

R

R

VCC=12V R=1K 1/4W

VCC=24V R=2K 1/4W

Uwaga!

Oporniki są obowiązkowe. Ich niezastosowanie

spowoduje uszkodzenie drivera !

DRIVER

PUL+

PUL-

DIR+

DIR-

ENA+

ENA-

PikoCNC

Hardware board v2.1

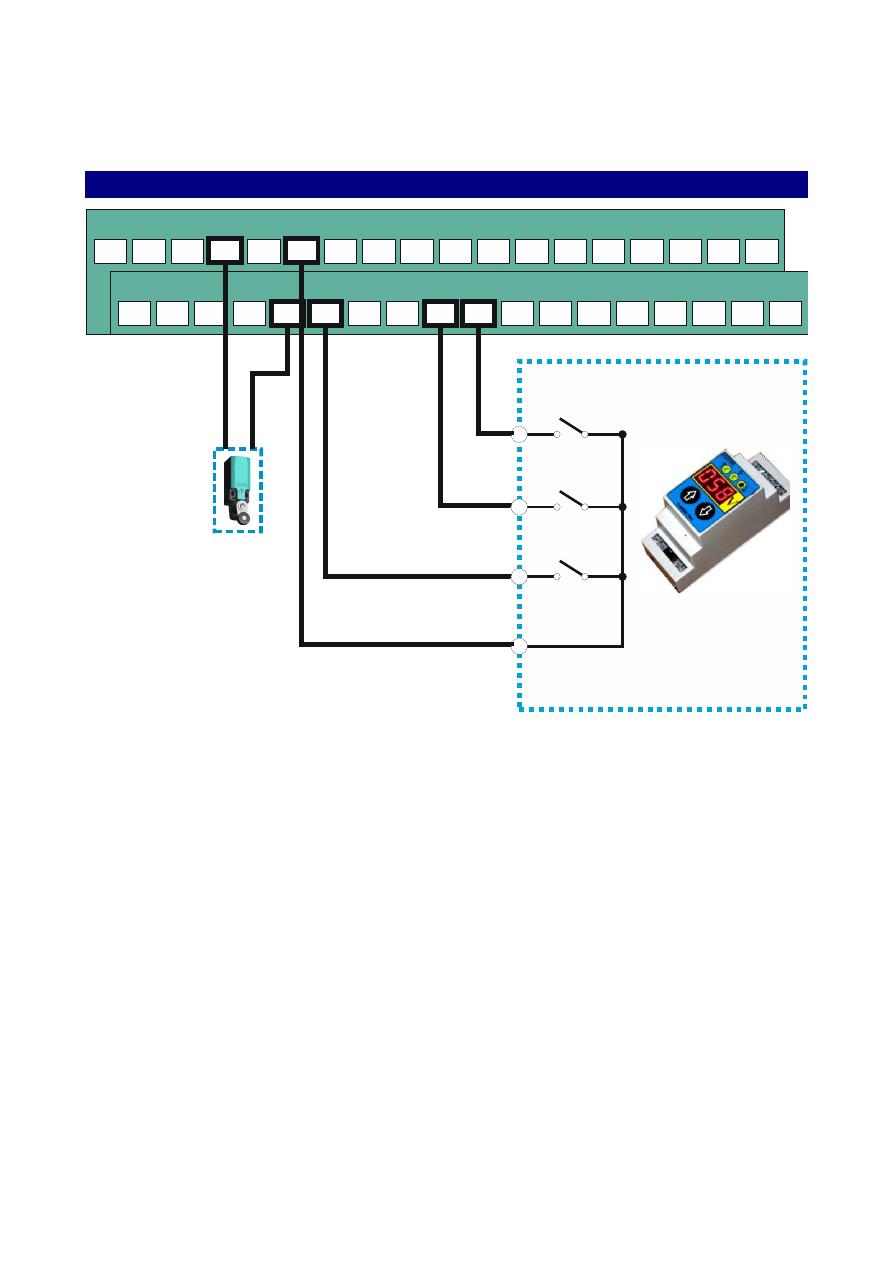

Podłączenie THC

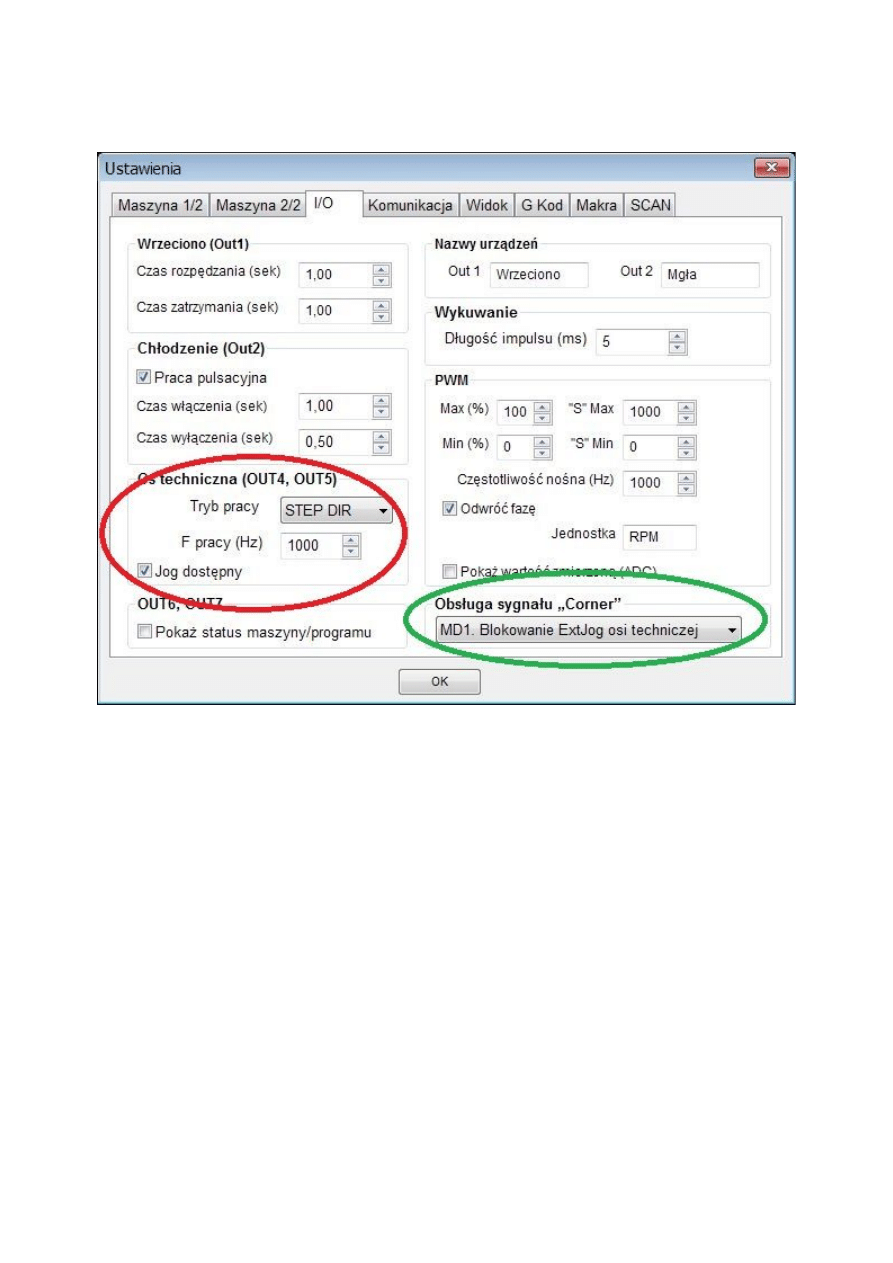

Kiedy do sterowania osi palnika używamy osi technicznej można THC podpiąć

bezpośrednio do kontrolera. Aby oś techniczna działa prawidłowo musi być

skonfigurowana jak na obrazku u dołu. Jedynie, zależnie od tego jaki mamy podział kroku,

musimy indywidualnie dobrać „F pracy” czyli częstotliwość impulsów STEP. Oś techniczna

nie ma ramp przyśpieszania / hamowania dlatego częstotliwość nie może być zbyt duża

aby silnik nie wpadał w „poślizg”, a także nie gubił kroku. Ustawienia z grupy zaznaczonej

na zielono umożliwiają sygnałowi „Corner” blokować wejścia jog osi technicznej gdy

maszyna zwalnia na zakrętach. Wykorzystanie wejścia HOME_Z do detekcji łuku jest

umowne - zależy od tego co umieścimy w makro „M3”. Sygnał „PROBE” może służyć do

szukania poziomu (zera) materiału.

Przykłady prostej sekwencji M3

%

SetOut(1,TRUE);

// Załączenie wyjścia OUT1

if (not InputHomeZ) then Wait;

// Oczekiwanie na sygnał ARC

Delay(100);

// Czekamy jeszcze sekundę i program rusza.

Strona 19

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL

L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

THC

COM

DOWN

ARC

UP

PROBE

PikoCNC

Hardware board v2.1

Przykład sekwencji M3 wykorzystującej oś techniczną i sygnał „PROBE”.

const

// Deklaracje stałych

Z_POS_MM=10;

// Wysokość uniesienia palnika

IMP_PER_MM=400; /

/ Ilość impulsów na mm

%

TAMoveRef();

// Jazda palnika w dół do momentu pojawienia się sygnału PROBE

TAMove(Z_POS_MM*IMP_PER_MM);

// Uniesienie palnika na zadaną wysokość

SetOut(1,TRUE);

// Załączenie plazmy

if (not InputHomeZ) then Wait;

// Oczekiwanie na sygnał ARC

TAJogExt(TRUE);

// Załączenie sterowania osią z THC

Przykład prostej sekwencji M5.

%

SetOut(1,FALSE);

// Wyłączenie palnika

Przykład prostej sekwencji M5 z osią techniczną.

const

// Deklaracje stałych

Z_POS_MM=40;

// Wysokość uniesienia palnika

IMP_PER_MM=400; /

/ Ilość impulsów na mm

%

TAJogExt(FALSE);

// Wyłączenie THC

SetOut(1,FALSE);

// Wyłączenie palnika

TAMove(Z_POS_MM*IMP_PER_MM);

// Uniesienie palnika na zadaną wysokość (jeśli

// w M3 używamy PROBE)

Strona 20

PikoCNC

Hardware board v2.1

Konfiguracja osi technicznej do THC.

Strona 21

PikoCNC

Hardware board v2.1

Podłączenie sterownika głowicy wykuwającej

Jest to podłączenie gdy silnik głowicy sterowany jest sygnałem STEP/DIR. Jeśli sterownik

głowicy sterowany jest tylko jednym sygnałem, wtedy używamy samego sygnału DIR

(O1) . W ustawieniach musimy określić szerokość impulsu wykuwania.

Strona 22

COM COM

COM COM COM COM

COM COM COM

COM COM COM COM

COM

V+

V+

V+

GND

I3

I2

I1

L_ZL L_YL

L_XL L_ZR L_YR L_XR

H_Z

H_Y

H_X

E_ST

I4

O1

O2

PWM

VCC

+5V

ENABLE

Złącze MOTORS

R

R

VCC=12V R=1K 1/4W

VCC=24V R=2K 1/4W

V+

V+

DRIVER

PUL+

PUL-

DIR+

DIR-

ENA+

ENA-

PikoCNC

Hardware board v2.1

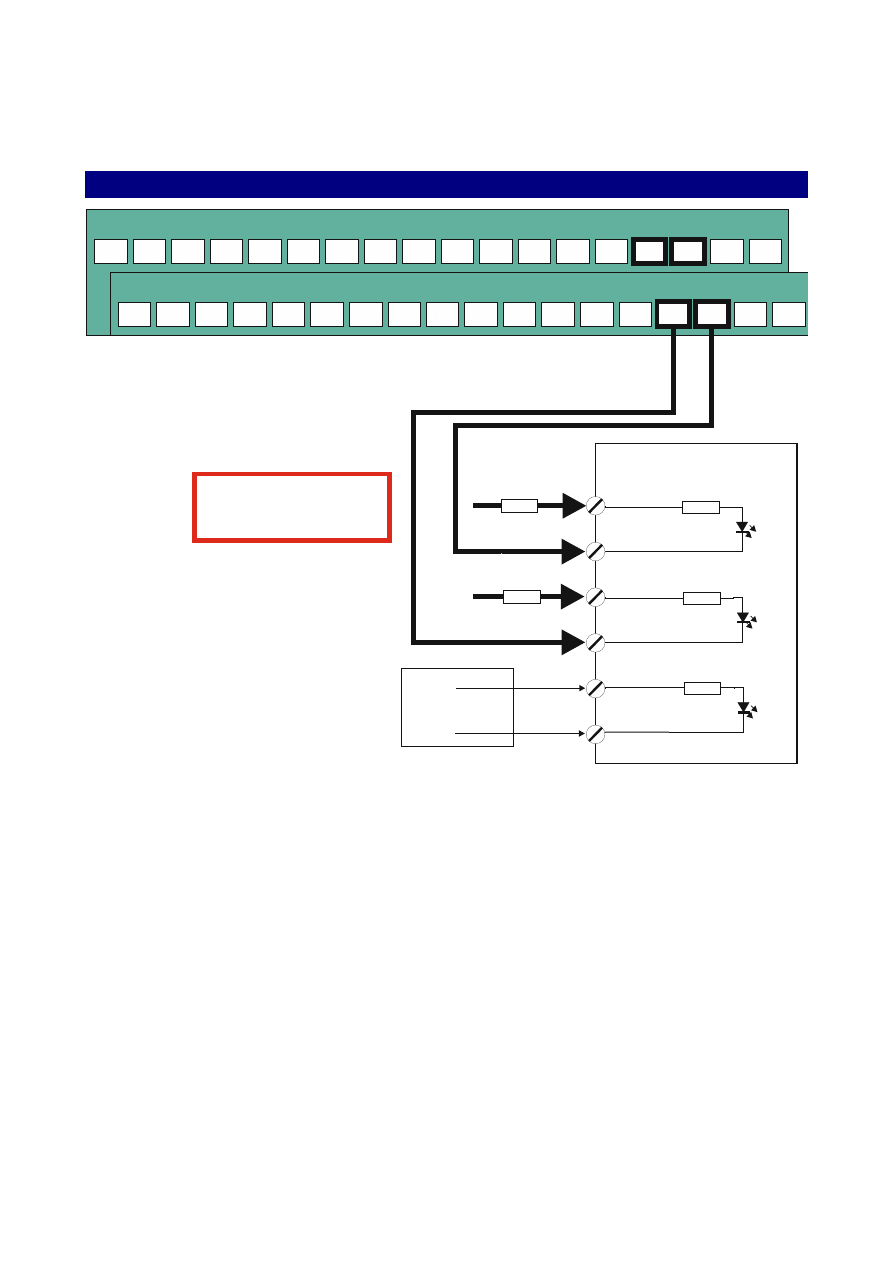

Podłączenie dalmierza laserowego z wyjściem 4-20mA

Wejście układu pomiarowego znajduje się jak na rysunku. Na wyjściu dalmierza należy

zastosować konwerter 4-20mA na napięcie 0-3,3V. Aktualny pomiar z przetwornika

można zawsze zobaczyć w oknie monitora (zakładka I/O), A także w okienku skanowania.

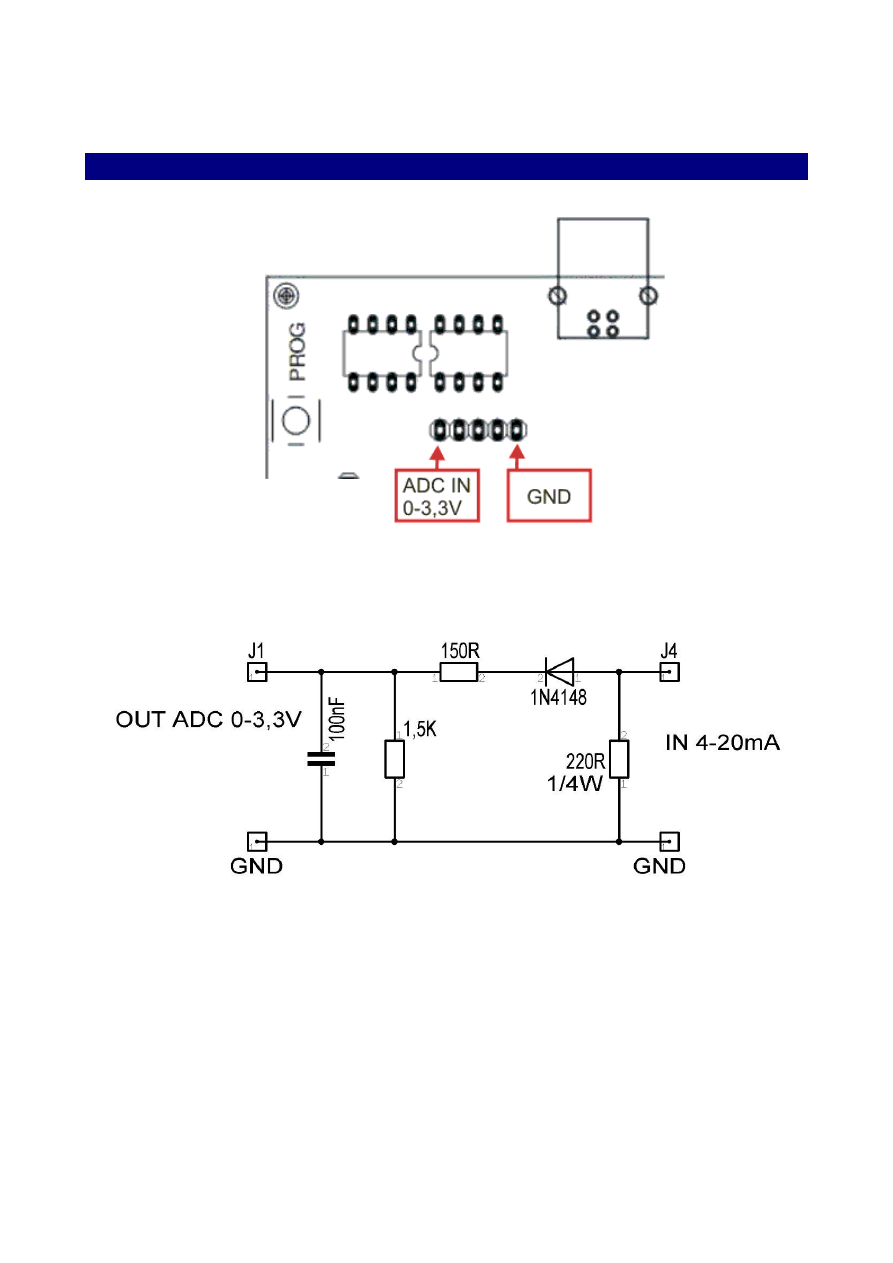

Prosty konwerter 4-20mA na 3,3V

Należy zwrócić uwagę aby napięcie wejściowe przetwornika ADC nigdy

nie przekroczyło 3,3V - Nie zastosowanie się do tego grozi

uszkodzeniem mikroprocesora !!!

Strona 23

Document Outline

- Podstawowe parametry płyty v2.1

- Aktualizacja FirmWare

- Podłączenie USB

- Kontrola stanu I/O

- Złącze ''Motors” (IDC16).

- Sposób podłączenia typowego drivera z optoizolacją

- Listwa zaciskowa

- Schematy wewnętrzne I/O na listwie.

- Podłączenie zasilania.

- Podłączenie krańcówek HOME.

- Podłączenie krańcówek LIMIT.

- Podłączenie krańcówek zbliżeniowych (wariant z dwoma zasilaczami)

- Podłączenie krańcówek zbliżeniowych (wariant z jednym zasilaczem)

- Wykorzystanie wejść LIMIT jako wejść JOG-a.

- Podłączenie przycisków sterujących.

- Podłączenie przycisku bezpieczeństwa

- Podłączenie cewki przekaźnika do OUT1

- Podłączenie cewki przekaźnika do OUT2

- Podłączenie modułu konwerter PWM-> 0-10V.

- Złącze ''J1” (IDC10).

- Podłączenie osi „A” / technicznej

- Podłączenie THC

- Podłączenie sterownika głowicy wykuwającej

- Podłączenie dalmierza laserowego z wyjściem 4-20mA

Wyszukiwarka

Podobne podstrony:

FX1N HARDWARE MANUAL

BOARD E HARDWARE manual

PANsound manual

als manual RZ5IUSXZX237ENPGWFIN Nieznany

hplj 5p 6p service manual vhnlwmi5rxab6ao6bivsrdhllvztpnnomgxi2ma vhnlwmi5rxab6ao6bivsrdhllvztpnnomg

BSAVA Manual of Rabbit Surgery Dentistry and Imaging

Okidata Okipage 14e Parts Manual

Bmw 01 94 Business Mid Radio Owners Manual

Manual Acer TravelMate 2430 US EN

manual mechanika 2 2 id 279133 Nieznany

4 Steyr Operation and Maintenance Manual 8th edition Feb 08

Oberheim Prommer Service Manual

cas test platform user manual

Kyocera FS 1010 Parts Manual

juki DDL 5550 DDL 8500 DDL 8700 manual

Forex Online Manual For Successful Trading

ManualHandlingStandingAssessment

więcej podobnych podstron