„Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Radziszewska

Badanie właściwości przędzy

311[41].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Wiesława Paciorek

mgr inż

. Bo

żena Wilbik-Ha

łgas

Opracowanie redakcyjne:

mgr inż. Barbara Radziszewska

Konsultacja:

mgr Zenon W. Pietkiewicz

Poradnik stanowi obudowę dydaktyczną programu jednostki modu

łowej 311[41].Z1.04,

„Badanie właściwości przędzy”, zawartego w modułowym programie nauczania dla zawodu

technik włókiennik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe parametry półproduktów przędzenia

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

16

4.2. Wyznaczanie masy i nierównomierności masy liniowej przędzy

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

23

4.3. Skręt przędzy i metody wyznaczania

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

28

4.3.4. Sprawdzian postępów

29

4.4. Wytrzymałość przędzy i sposoby wyznaczania podstawowych wskaźników

30

4.4.1. Materiał nauczania

30

4.4.2. Pytania sprawdzające

34

4.4.3. Ćwiczenia

34

4.4.4. Sprawdzian postępów

36

4.5. Parametry określające właściwości użytkowe przędzy

37

4.5.1. Materiał nauczania

37

4.5.2. Pytania sprawdzające

43

4.5.3. Ćwiczenia

43

4.5.4. Sprawdzian postępów

46

5. Sprawdzian osiągnięć ucznia

47

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o badaniu właściwości przędzy.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

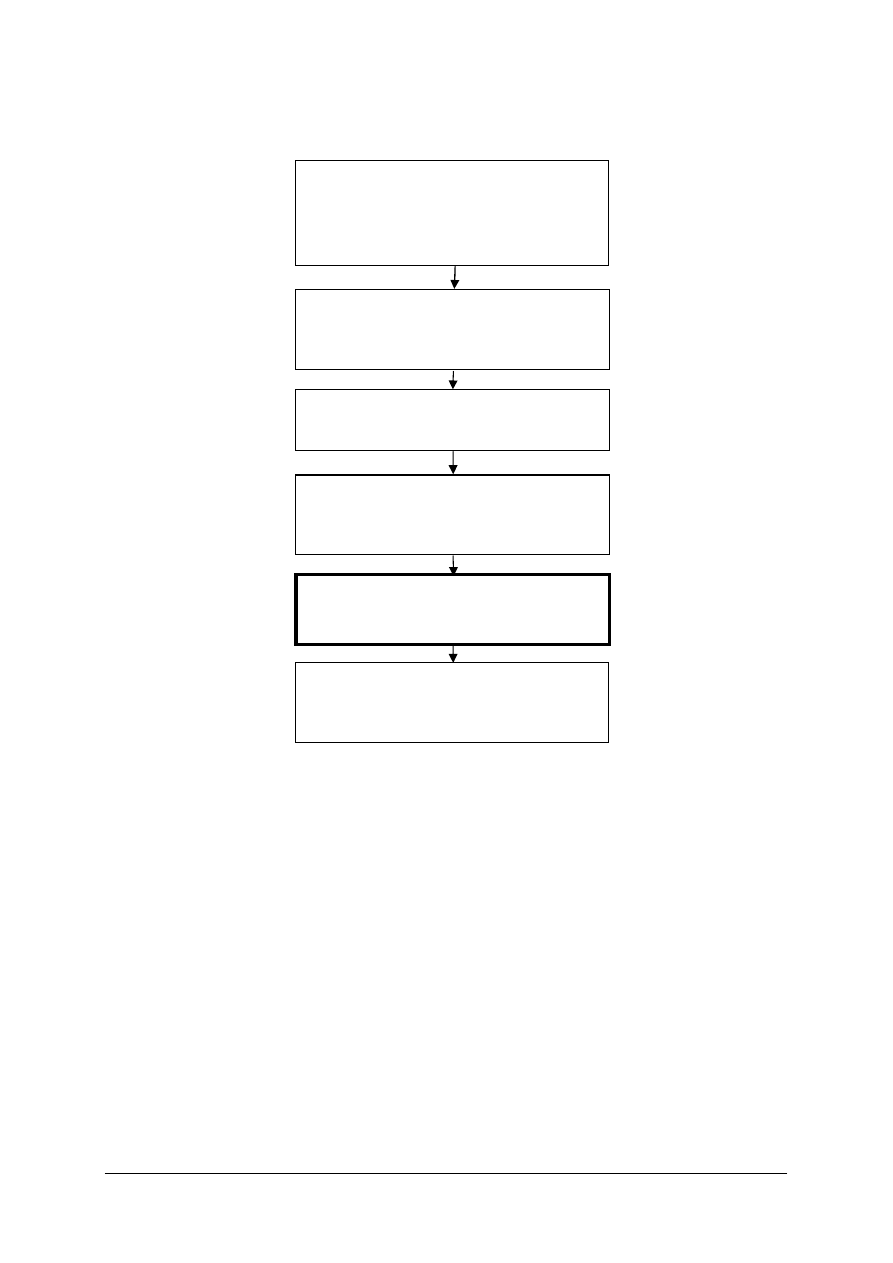

Schemat układu jednostek modułowych

311[41].Z1.01

Przygotowanie surowca do przędzenia

311[41].Z1.02

Wytwarzanie przędzy

311[41].Z1.03

Dokonywanie końcowej obróbki

przędzy

311[41].Z1.04

Badanie właściwości przędzy

311[41].Z1

Technologia wytwarzania przędzy

311[41].Z1.05

Projektowanie procesów

przędzalniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

stosować warunki klimatu normalnego,

−

pobierać próbki do badań laboratoryjnych,

−

posługiwać się higrometrem i psychrometrem,

−

przeprowadzać aklimatyzację próbek przeznaczonych do badań,

−

wykonywać pomiary,

−

opracowywać wyniki badań,

−

interpretować wyniki badań,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

korzystać z różnych źródeł informacji,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

określić warunki wykonywania badań laboratoryjnych,

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

rozróżnić aparaty, narzędzia i urządzenia do przeprowadzania pomiarów,

–

scharakteryzować budowę i wyjaśnić działanie aparatów i urządzeń do badania przędzy

i półproduktów przędzenia,

–

dobrać narzędzia i urządzenia do przeprowadzania pomiarów,

–

obsłużyć aparaty i urządzenia do badania przędzy,

–

zastosować

podstawowe

i

pomocnicze

środki do wykonywania pomiarów

laboratoryjnych,

–

dokonać pomiaru parametrów przędzy i półproduktów przędzenia,

–

dokonać pomiaru wytrzymałości przędzy,

–

dokonać analizy parametrów określających właściwości użytkowe przędzy,

–

opracować wyniki przeprowadzonych pomiarów,

–

dokonać analizy właściwości przędzy na podstawie przeprowadzonych pomiarów,

–

określić wpływ błędów nawojów oraz przędzy na realizację procesu produkcyjnego

tkalni i właściwości wyrobu gotowego,

–

określić wpływ surowca zastosowanego do produkcji przędzy na rodzaj obróbki

i konserwacji odzieży,

–

określić parametry wody stosowanej w procesach technologicznych,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe parametry półproduktów przędzenia

4.1.1. Materiał nauczania

W trakcie procesu przędzenia, który jest połączeniem wielu procesów takich jak:

trzepanie, zgrzeblenie, wytwarzanie taśmy i niedoprzędu prowadzona jest okresowa kontrola

jakości półproduktów i przędzy. Czynności kontroli międzyoperacyjnej wykonuje się

pomiędzy poszczególnymi fazami produkcji w momencie, gdy produkt przechodzi do dalszej

obróbki. W konsekwencji takiego postępowania nie zakłóca się przebiegu pracy, kontrola

nie powoduje przerw w produkcji i zapobiega przenoszeniu się błędów produktu na dalsze

etapy.

Zadaniem kontroli międzyoperacyjnej jest nie tylko stwierdzenie istniejącego stanu

w odniesieniu do wskaźników jakości półproduktów oraz wyeliminowanie nieprawidłowości,

lecz przede wszystkim ustalenie nieprawidłowej pracy maszyny, ułatwienie wykrycia

przyczyn i spowodowanie ich usunięcia.

Przedmiotem kontroli międzyoperacyjnej w przędzalni są zwoje z trzeparek, łączarek

taśm i zwojarek, runko ze zgrzeblarek, taśma z czesarek i niedoprzęd.

Głównymi wskaźnikami charakteryzującymi jakość półproduktu są:

a) wskaźnik grubości (masa liniowa),

b) współczynnik zmienności masy liniowej,

c) wskaźnik czystości.

Grubość (masa liniowa) półproduktów

Grubość półproduktów w kontroli międzyoperacyjnej w przędzalniach oznacza się jako

masę liniową wyrażoną w jednostkach systemu Tex (tex lub jego wielokrotności dtex, ktex).

Wartości masy liniowej Tt oblicza się ze wzoru:

l

m

1000

Tt

⋅

=

gdzie:

l – długość odcinka taśmy lub niedoprzędu [km, m, mm],

m – masa odcinka o długości l odpowiednio [kg, g, mg].

Masę liniową wyznacza się metodą ważenia na wadze kątowej lub technicznej odcinków

półproduktu o określonych długościach. Długości odcinków stanowiących podstawę pomiaru

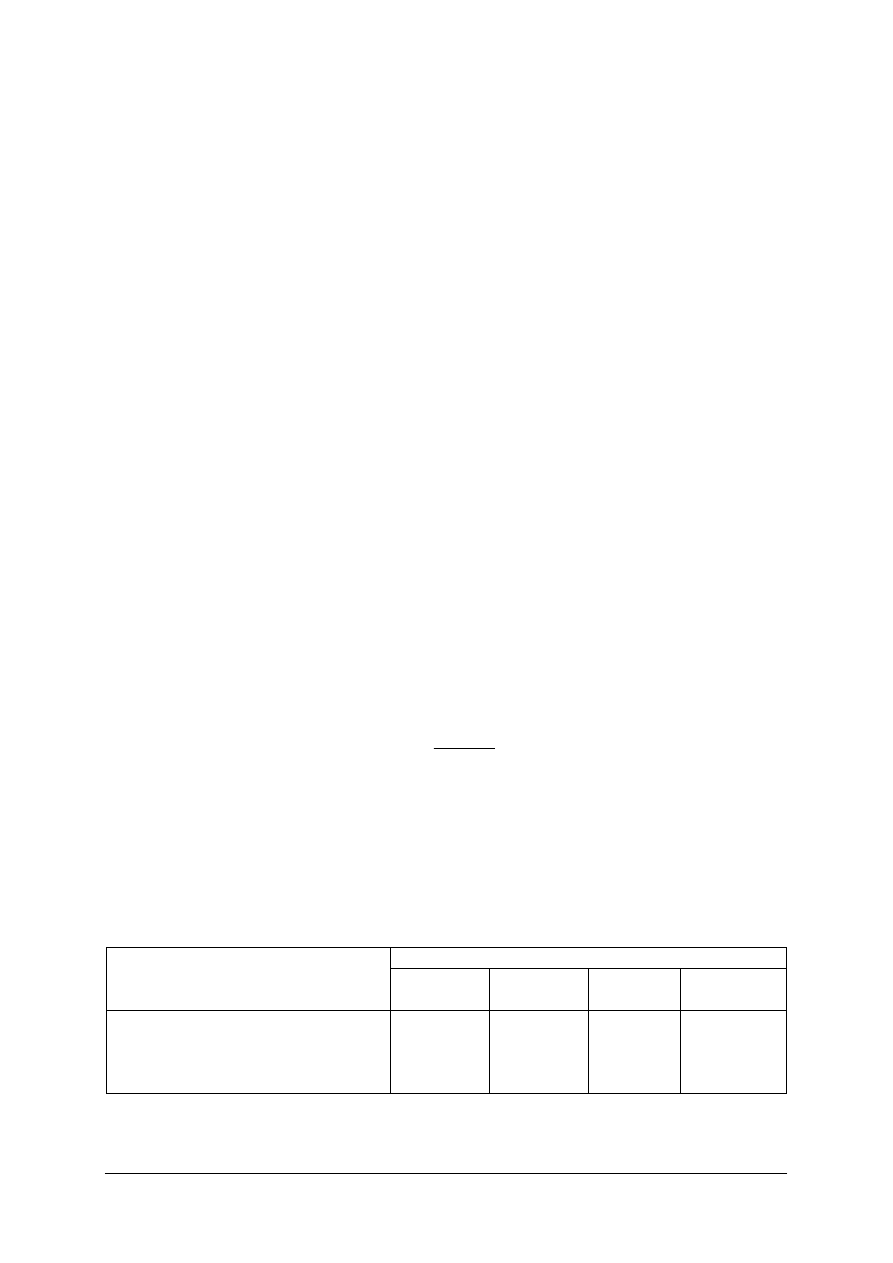

są podane w tabeli 1.

Tabela 1 Długość odcinków półproduktów przy kontroli masy liniowej [2, s. 175]

Przędzalnia

Rodzaj półproduktu

bawełny

lnu

zgrzebna

wełny

czesankowej

Zwój z łączarek lub zwojarek

Taśma

Niedoprzęd gruby

Niedoprzęd cienki

1 m

5 m

–

10 m

–

10 m

–

10 m

–

–

–

25 m

–

1, 2 lub 3 m

3 m

10 m

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Wagi kątowe (kwadratowe) są wycechowanie najczęściej bezpośrednio w jednostkach

odpowiednich do długości podwieszenia. Ważąc na wadze technicznej oblicza się masę

liniową na podstawie długości i masy odcinka.

Wagi tego typu są zbudowane na zasadzie, że przy cechowaniu podziałki wagi przyjęto

stałą długość przędzy l, zatem wychylenie wskazówki jest w określonym stosunku do masy

przędzy. Z powyższego wynika, że do określenia numeru przędzy na wadze kątowej należy

zawieszać na niej odcinek przędzy takiej długości, dla jakiej została wycechowana. Wagi

w układzie metrycznym są dostosowane do długości 100 lub 500 m. Pomimo pewnych zalet

wagi te nie są przyrządami dokładnymi.

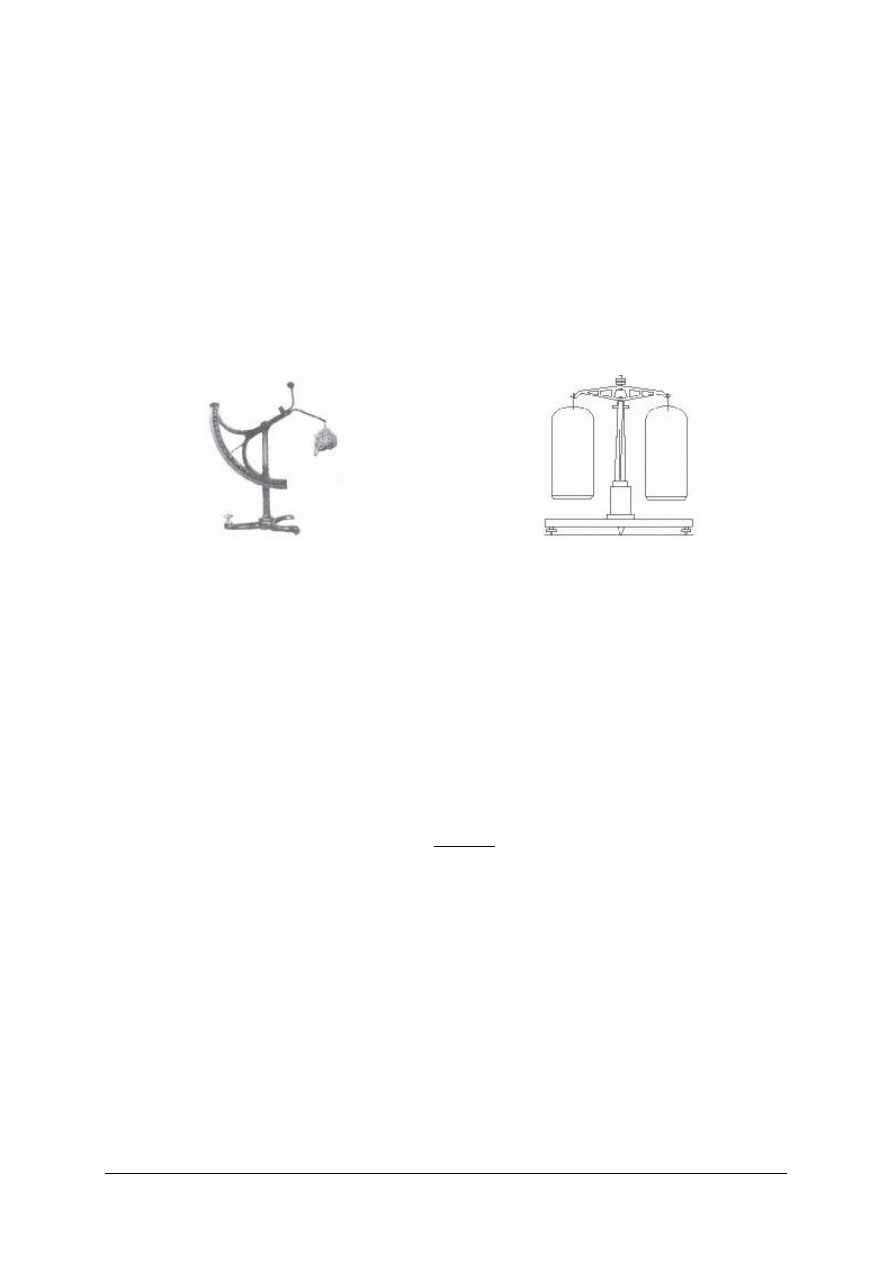

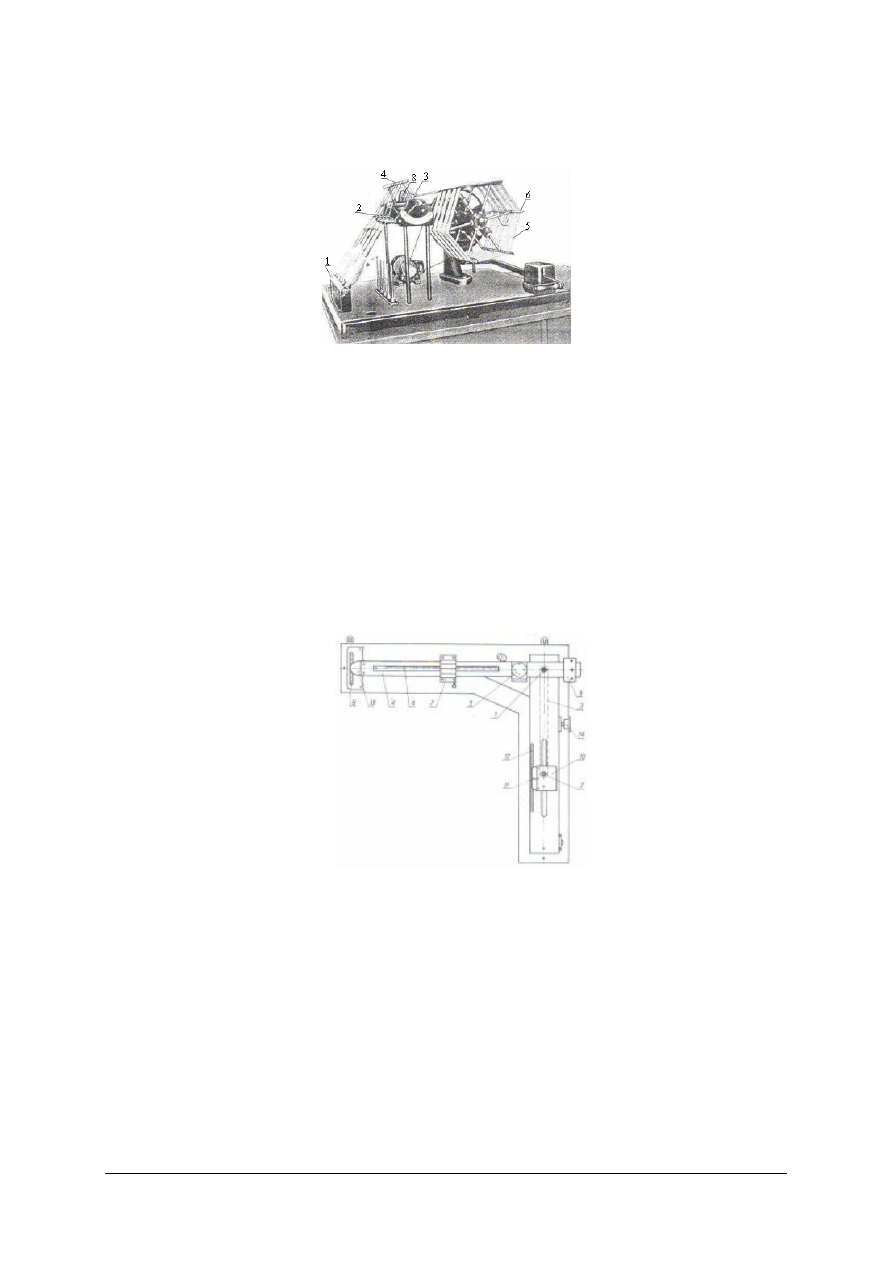

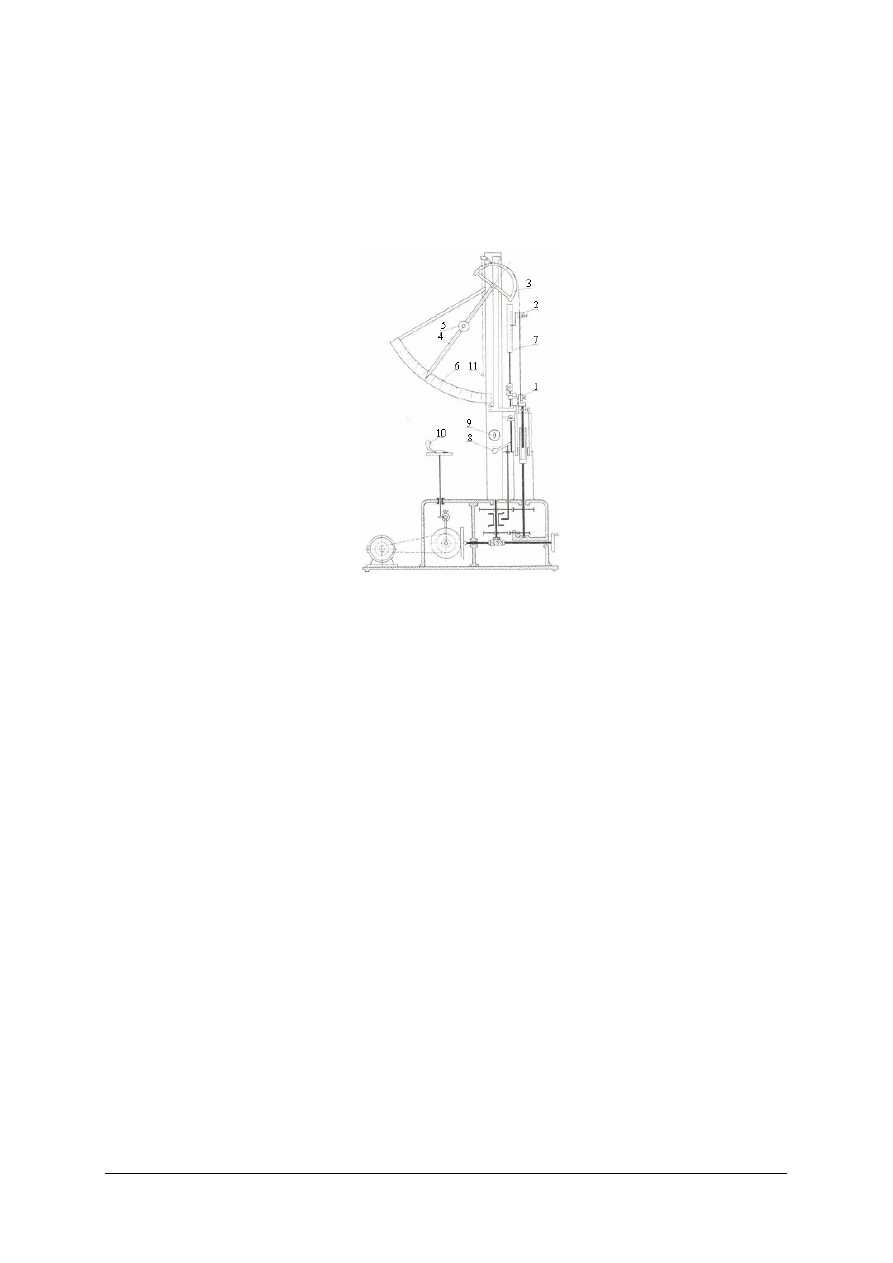

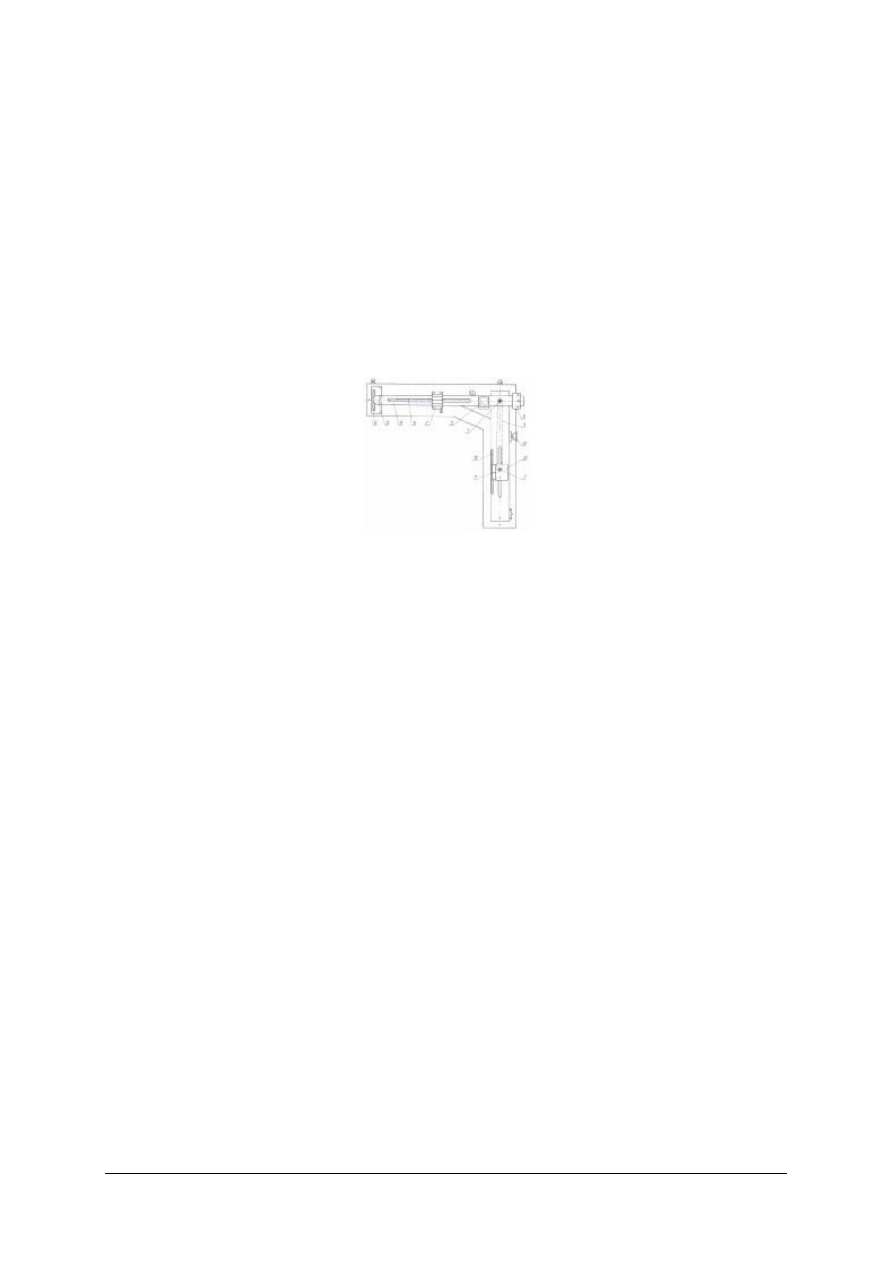

Waga kątowa (rys. 1) składa się ze statywu, dźwigni trójramiennej ze wskazówką

i podziałki kątowej. Dźwignia w położeniu normalnym jest w równowadze; wskazówka

znajduje się wówczas na podziałce zero. Po zawieszeniu na haczyku dźwigni pasma przędzy

wskazówka wychyla się i wskazuje numer zawieszonej przędzy.

Rys. 1. Waga kątowa [2, s. 176]

Rys. 2. Waga techniczna [2, s. 207]

Wagi techniczne (rys. 2) stosuje się do ważenia stosunkowo dużych odcinków przędzy.

W zależności od przeznaczenia są wykonywane dla różnych mas maksymalnych i dają różną

dokładność pomiarów. Nośność wag wynosi 5, 2 i 1 kg lub mniej – aż do 0,2 kg przy

dokładności pomiarów 200÷10 mg.

Aby skontrolować masę liniową taśmy lub niedoprzędu należy pobrać próbki bez łączeń

i wyraźnych błędów. Przy kontroli produktu z jednego wylotu produkcyjnego pobiera się

do badań próbkę złożoną z trzech odcinków. Jeżeli kontrola obejmuje więcej wylotów

produkcyjnych, to odcinki pobiera się z różnych przypadkowych wylotów, nie mniej niż 10.

Do odmierzania odcinków taśmy lub niedoprzędu stosuje się bęben o obwodzie 1m (rys. 3).

Po odmierzeniu wymaganej liczby odcinków właściwej długości, każdy odcinek waży się

na wadze kątowej i notuje wyniki. W przypadku posługiwania się wagą techniczną wynik

każdego pomiaru przelicza się ze wzoru:

l

m

1000

Tt

⋅

=

Następnie na podstawie wszystkich pomiarów oblicza się średni numer tex taśmy

lub niedoprzędu.

W niektórych przypadkach kontrola polega na ustaleniu masy odcinków stałej długości

półproduktu. Na przykład w przędzalniach bawełny prowadzi się kontrolę masy każdego

wyprodukowanego zwoju. Kontrolę tego rodzaju prowadzi się przy założeniu, że długość

zwoju jest wielkością stałą.

W przędzalniach wełny czesankowej ustala się masę niedoprzędu na cewkach

(z tzw. niedoprzędzarek wagowych).

W przędzalniach zgrzebnych lnu jest prowadzona kontrola masy taśmy w garach

ze zgrzeblarek lub rozciągarek.

Zaletą systemu wagowej kontroli półproduktów jest to, że stwarza ona możliwość

natychmiastowego eliminowania produktów wadliwych o niewłaściwej masie lub też

umożliwia łączenie ze sobą produktów o różnej masie liniowej (zwojów o różnej masie)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

i uzyskiwanie wyrównania grubości przez odpowiedni dobór. Wadą systemu mogą być błędy

wynikające z różnic masy tary ważonych nawojów (drążek, gar, cewka) oraz często

występujące niedokładności w pracy urządzeń odmierzających długość ważonych odcinków.

Zmienność masy liniowej

W praktyce kontroli międzyoperacyjnej w przędzalni prowadzi się okresową kontrolę

masy liniowej półproduktów. Masę liniową dowolnego półproduktu wyznacza się

na podstawie kilku odcinków o stałej długości. Masa liniowa poszczególnych odcinków

z danej próbki na ogół jest różna, różnice są tym większe, im większa jest zmienność procesu,

z którego dany produkt pochodzi. Na podstawie badania próbki składającej się

z n odcinków ustala się wartość średnią (średnią arytmetyczną lub medianę) oraz wartość

wskaźnika charakteryzującego zmienność. Najprostszym wskaźnikiem zmienności masy jest

rozstęp, jest to różnica między największą i najmniejszą wartością w próbce.

W dokładniejszych badaniach nie wystarcza wyznaczenie rozstępu jako charakterystyki

zmienności. Chcąc otrzymać dokładniejsze informacje o zmienności masy liniowej produktu

z danej fazy produkcyjnej, wyznacza się, na podstawie badania większej liczby odcinków,

współczynnik zmienności, w %.

W zależności od długości badanych odcinków produktu rozróżnia się:

–

współczynnik zmienności grubości produktu określony na podstawie odcinków długich,

–

współczynnik zmienności grubości produktu określony na podstawie odcinków krótkich.

Najczęściej stosowane długość odcinków długich są podane w tabeli 1, a odcinków

krótkich w tabeli 2.

Tabela 2. Długość odcinków krótkich [2, s. 177]

Przędzalnia

Rodzaj półproduktu

bawełny

lnu

wełny czesankowej

Zwój

Taśma

Niedoprzęd

1 m

30 mm

30 mm

–

500 mm

500 mm

–

100 mm

100 mm lub 500 mm

Aby wyznaczyć zmienność masy liniowej metodą grawimetryczną na odcinkach długich

taśmy lub niedoprzędu odmierza się odpowiednią liczbę (co najmniej 100) odcinków

właściwej długości (podanej w tabeli) tak jak przy wyznaczaniu średniej masy liniowej.

Odmierzone odcinki waży się i notuje wyniki. Następnie oblicza się średnią masę odcinka,

odchylenie średnie i współczynnik zmienności.

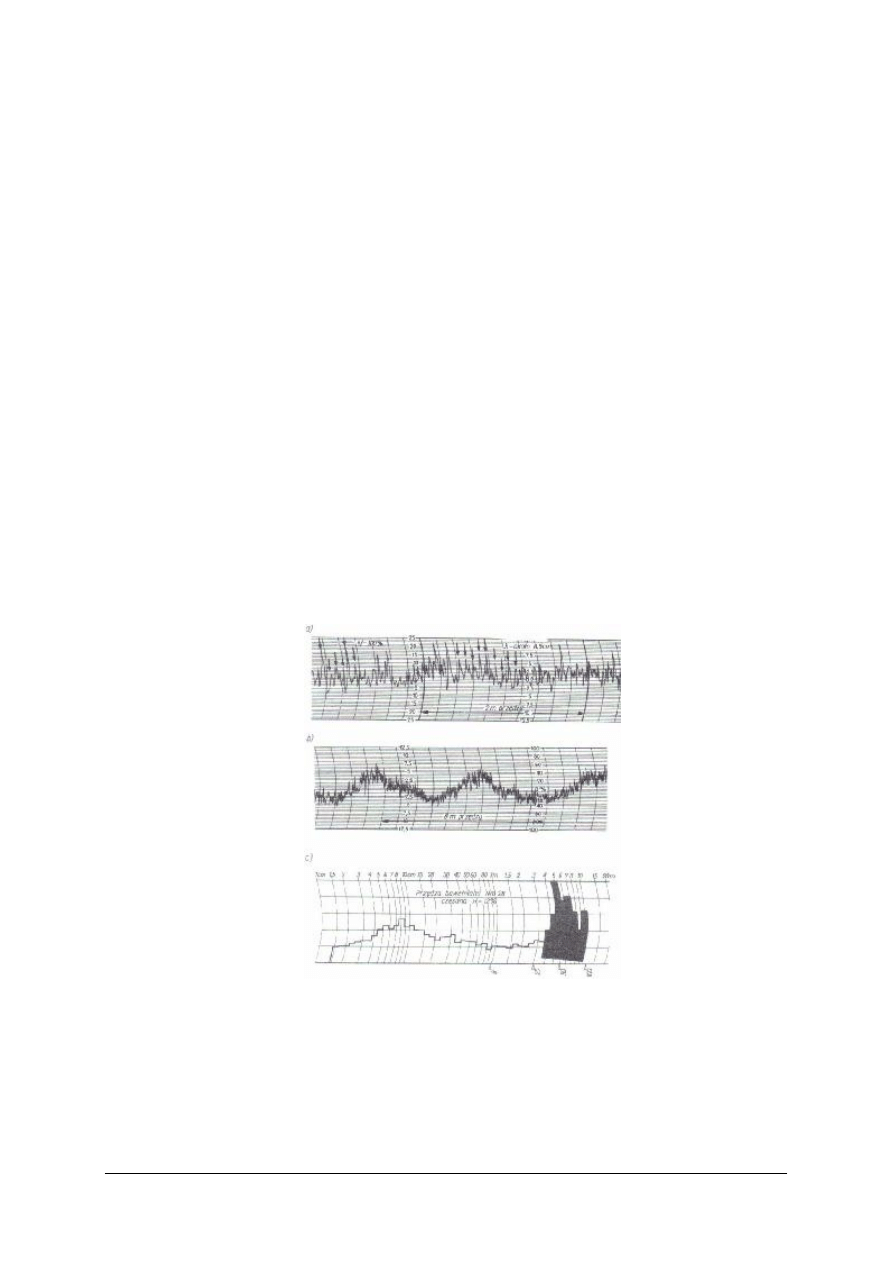

Rys. 3. Bęben do odmierzania odcinków taśmy

lub niedoprzędu [2, s. 181]

Rys. 4. Elektroniczne urządzenie do pomiaru

nierównomierności produktów przędzalniczych:

a) miernik podstawowy, b) integrator,

c) rejestrator [2, s. 178]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

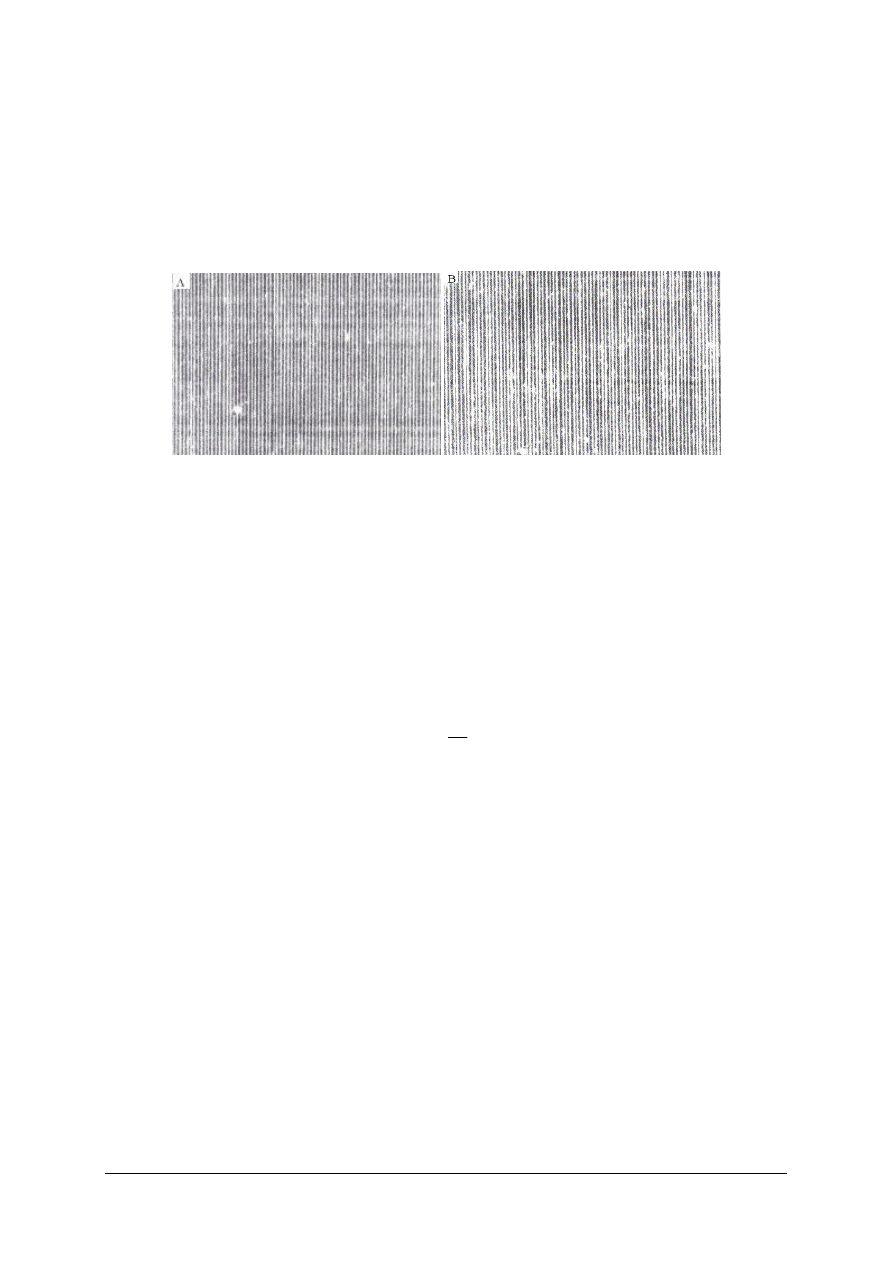

W praktyce do wyznaczania zmienności są stosowane nowoczesne aparaty pomiarowe,

przeważnie elektroniczne. W związku z tym coraz bardziej traci na znaczeniu metoda ważenia

odcinków. Stosowane są szwajcarskie aparaty Uster (rys. 4) działające na zasadzie elektro-

-pojemnościowej. Obsługa tego typu aparatu nie jest skomplikowana, wymagana jest jednak

sumienność i dokładność w pracy. Korzystanie z wyników pomiarów wymaga posiadania

dużych wiadomości i praktyki.

Zestaw urządzeń przedstawiony na rysunku 5 umożliwia otrzymanie:

–

wskaźnika nierównomierności masy N% lub współczynnika zmienności masy V%,

Rodzaj wskaźnika N lub V zależy od typu integratora. W oparciu o otrzymane dane

liczbowe można wnioskować, czy badany produkt jest równomierny, średni czy też

nierównomierny,

–

wykresu ilustrującego graficznie przebieg zmian masy liniowej dowolnego półproduktu

lub przędzy. Analiza wykresu umożliwia wnioskowanie nie tylko o charakterze

nierównomierności badanego produktu, lecz również wykrywanie ewentualnych

przyczyn zaistniałej nierównomierności. Podstawą metody wykrywania przyczyn błędów

systematycznych,

np.

pojawiających

się

okresowo

zgrubień

produktu,

jest znajomość: prędkości ruchu produktu (taśmy, niedoprzędu, przędzy) w czasie

pomiaru oraz prędkości przesuwu taśmy wykresowej.

Na podstawie tych danych wiadomo, jakim odcinkom produktu odpowiada dany odcinek

wykresu. Można stwierdzić, w jakich odstępach pojawiają się zgrubienia lub ścienienia

produktu. Znając konstrukcję maszyny, z której pochodzi dany produkt, poszukuje się, który

z elementów roboczych maszyny mógł spowodować dany, regularnie powtarzający się błąd.

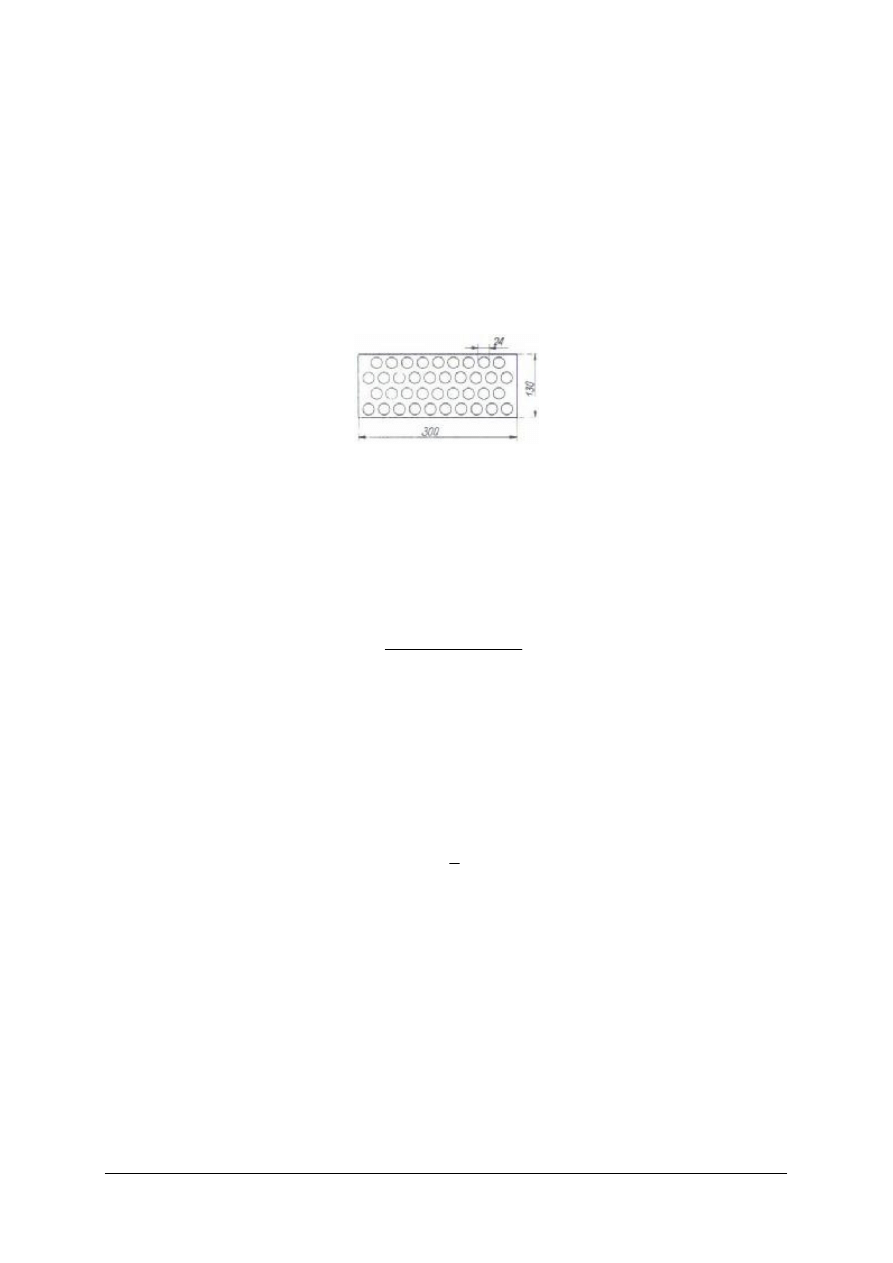

Otrzymane wykresy (rys. 5) są graficzną ilustracją przebiegu zmian masy liniowej

dowolnego półproduktu lub przędzy.

Rys. 5. Wykresy: a) i b) nierównomierności przędzy, c) spektogram [2, s. 179]

Najnowsze modele aparatów do wyznaczania zmienności masy liniowej produktów

włókienniczych są wyposażone w komputer analizujący dane i informujący o błędach

i przyczynach ich powstawania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Czystość półproduktów

Czystość półproduktów wyznacza się najczęściej dla runka ze zgrzeblarek i czesarek.

Stosowana metoda polega na liczeniu błędów i zanieczyszczeń w próbce runka.

W przędzalniach, w których są stosowane przędzarki bezwrzecionowe, jest wyznaczana

również zawartość zanieczyszczeń w taśmie ostatecznej, zasilającej przędzarkę. Kontrola

międzyoperacyjna prowadzona jest w oparciu o badanie przypadkowych próbek.

Ocena czystości runka ze zgrzeblarek polega na określeniu wskaźnika wyrażającego

liczbę usterek i zanieczyszczeń przypadających na 1 g runka.

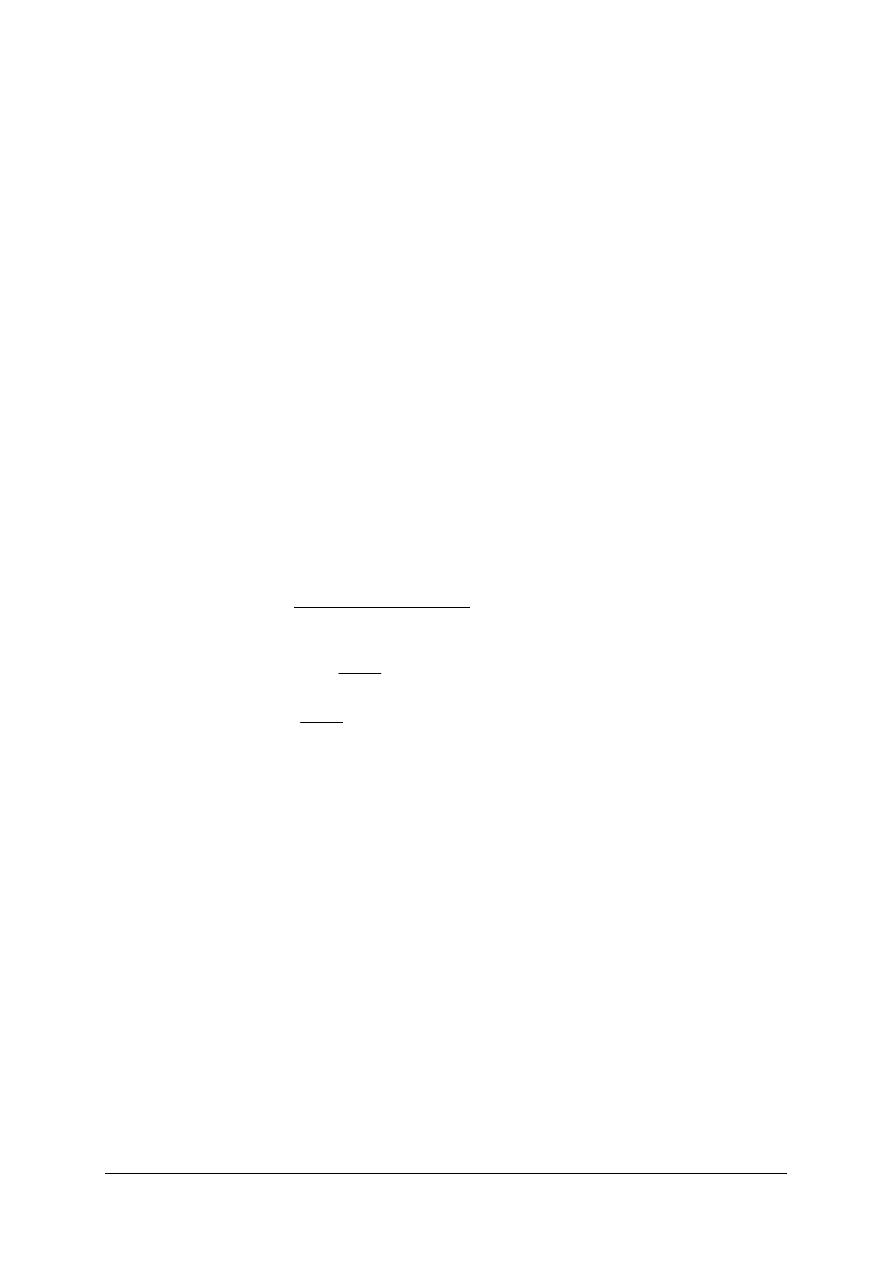

Do wyznaczania stosuje się płytki (rys. 6) o wymiarach 130x300 mm, o barwie

kontrastującej z runkiem oraz szablony nakrywkowe takich samych rozmiarów z 38

równomiernie rozmieszczonymi otworami, każdy o średnicy 24 mm (rys. 6).

Rys. 6. Szablon nakrywkowy z otworami [2, s. 193]

Po zatrzymaniu zgrzeblarki podkłada się pod zwisające runko płytkę. Runko na płytce

nakrywa się szablonem z otworami. Zwisające brzegi runka obcina nożyczkami równo

z krawędzią płytki. Pobiera się 3 próbki z różnych miejsc w szerokości runka.

Dokonuje się przeglądu runka widocznego przez otwory szablonu. Przelicza się otwory

w których widać usterki runka. Następnie zdejmuje się runka z płytek i waży łącznie

z dokładnością do 0,01 g.

Oblicza się liczbę usterek (oddzielnie dla każdej próbki) ze wzoru:

a

i =

3

,

86

e

log

)

b

N

log(

N

log

i

⋅

−

−

gdzie:

a

i

– liczba usterek w poszczególnych próbkach,

b

i

– liczba otworów szablonu z widocznymi usterkami runka dla poszczególnych próbek

N – ogólna liczba otworów szablonu (N = 38, logN = 1,580),

e – liczba naturalna (e=2,178..., loge = 0,434).

Wskaźnik czystości runka jest to liczba usterek przypadające na 1g masy włókien.

Oblicza się ze wzoru:

∑

=

=

⋅

=

n

i

1

i

i

a

c

1

A

gdzie:

A – liczba usterek w 1g włókna,

c – masa próbek, g,

n – liczba próbek.

Wyniki kontroli próbek, to jest wartość średnia dla próbki, wartość rozstępu w próbce,

odchylenie średnie w próbce, liczba błędów runka itp. są notowane w postaci liczb

w książkach kontroli, a w przypadku stosowania statystycznej kontroli jakości wyniki

są notowane w postaci wykresu na kartach kontroli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Kontrola czystości czesanki wełnianej

Kontrolę czystości czesanki wełnianej przeprowadza się na 15 odcinkach taśmy czesanki

o długości 1 m, każdy pobranych z różnych miejsc partii. Po zważeniu taśm

z dokładnością do 0,1 g rozkłada się je na kontrastowym tle i przelicza nopy małe, średnie

i duże oraz zanieczyszczenia.

Do usterek czystości czesanki zalicza się:

−

zanopienie – nopkiem nazywa się trudne do rozplatania skłębienie włókien, rozróżnia się:

nopy małe o średnicy 0,5

÷

1 mm, średnie 1

÷

2 mm i duże powyżej 2 mm,

−

resztki zanieczyszczeń – są to zanieczyszczenia stanowiące obłożenie, zaśmiecenie

oraz znaczniki wełny.

Wskaźnik zanopienia jest liczbą nopów średnich w 100 g czesanki. Nopy małe i duże

przelicza się na średnie: 3 nopy małe = 1 średni, 1 nop duży = 2 średnie.

Za błąd obłożenia uważa się każdy szczątek rośliny stanowiący zanieczyszczenia

złośliwe, to jest przyczepione silnie do włókien, pod warunkiem, że jego wielkość mierzona

jest między najdalszymi końcami wynosi co najmniej 2 mm. Obłożnie stanowią różnego typu

kolki lub ich części.

Za błąd zaśmiecenia uważa się każdy szczątek roślinny stanowiący zanieczyszczenie

niezłośliwe, to jest nie związane z włóknem.

Znaczniki są to zaplamienia farbą olejna, tuszem, smołą itp.

Oblicza się liczbę nopów średnich w 100 g czesanki oraz liczbę zanieczyszczeń.

Przykład: W 15 odcinkach czesanki o łącznej masie 302,2 g stwierdzono:

–

63 nopy małe

–

37 nopów średnich

–

15 nopów dużych

= 21 nopów średnich

= 37 nopów średnich

= 30 nopów średnich

Razem

88 nopów średnich

Stwierdzono również 15% zanieczyszczeń. W wyniku analizy otrzymano:

g

nopów/100

29

100

302,2

88

=

⋅

g

100

czeńzeń/

zanieczysz

5

100

302,2

15

=

⋅

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Kiedy wykonuje się czynności kontroli międzyoperacyjnej?

2. Jakie jest zadanie kontroli międzyoperacyjnej?

3. Co jest przedmiotem kontroli międzyoperacyjnej w przędzalni?

4. Jaką metodą wyznacza się masę liniową półproduktów?

5. Co określa zmienność masy liniowej produktu i jak się ją wyznacza?

6. Jak są zbudowane i do czego służą wagi kątowe i techniczne?

7. Jak prowadzi się kontrolę w przędzalniach czesankowych i zgrzebnych lnu?

8. Jakie są zalety systemu wagowej kontroli półproduktów?

9. Do czego służą aparaty Uster?

10. Jakie informacje uzyskuje się na elektronicznym urządzeniu do pomiaru

nierównomierności produktów przędzalniczych?

11. Jaką metodą wyznacza się wskaźnik czystości runka ze zgrzeblarek?

12. Jak przeprowadza się kontrolę czystości czesanki wełnianej?

13. Jak oblicza się czystość czesanki wełnianej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyznacz masę liniową taśmy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki taśmy,

3) odmierzyć długość na bębnie o obwodzie 1 m,

4) zważyć każdą próbkę na wadze,

5) obliczyć średni tex taśmy,

6) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

waga,

−

bęben do odmierzania odcinków taśmy lub niedoprzędu,

−

taśma ze zgrzeblarki lub rozciągarki,

−

nożyce,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wyznacz masę liniową niedoprzędu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki niedoprzędu,

3) odmierzyć długość na bębnie o obwodzie 1 m,

4) zważyć każdą próbkę na wadze,

5) obliczyć Tt dla każdej próbki,

6) obliczyć średni tex niedoprzędu,

7) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

waga,

−

bęben do odmierzania odcinków taśmy lub niedoprzędu,

−

niedoprzęd,

−

nożyce,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 3

Wyznacz zmienność masy liniowej metodą grawimetryczną na odcinkach długich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki taśmy lub niedoprzędu,

3) odmierzyć 100 odcinków właściwej długość na bębnie o obwodzie 1 m,

4) zważyć każdą próbkę na wadze,

5) obliczyć Tt dla każdej próbki,

6) odszukać odpowiednie wzory i obliczyć średnią masę odcinka, odchylenie średnie

i współczynnik zmienności,

7) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

waga,

−

bęben do odmierzania odcinków taśmy lub niedoprzędu,

−

taśma lub niedoprzęd,

−

nożyczki,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia.,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wyznacz nierównomierność masy liniowej metodą elektro-pojemnościową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z oznaczeniami poszczególnych przełączników i ich funkcją,

2) pobrać przykładowe próbki do badań (np. gary z taśmą lub nawoje z niedoprzędem),

3) dobrać właściwą szczelinę pomiarową kondensatora,

4) uruchomić aparaturę,

5) ustawić wskazówkę miernika w pozycji 100% i dobrać zakres skali pomiaru,

6) nastawić prędkość przesuwu badanego produktu,

7) ustalić wartość współczynnika zmienności,

8) wykonać około 50 cm wykresu,

9) przeanalizować otrzymany wykres,

10) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

aparat firmy Zellweger Uster,

−

instrukcja obsługi,

−

gary z taśmą lub nawoje z niedoprzędem,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 5

Dokonaj oceny czystości runka ze zgrzeblarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać próbki do badań,

3) obciąć nożycami zwisające brzegi runka,

4) przeliczyć otwory w których widać usterki runka,

5) zważyć łącznie wszystkie próbki,

6) obliczyć liczbę usterek oddzielnie dla każdej próbki,

7) obliczyć wskaźnik czystości runka,

8) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

runko ze zgrzeblarki,

−

płytka i szablon nakrywkowy z otworami,

−

waga analityczna,

−

naczynka wagowe,

−

nożyce,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 6

Przeprowadź kontrolę czystości czesanki wełnianej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać 15 odcinków taśmy czesanki o długości 1 m,

3) zważyć pobrane odcinki,

4) rozłożyć na kontrastowym tle i przeliczyć nopy małe, średnie, duże oraz

zanieczyszczenia,

5) obliczyć liczbę nopów średnich w 100 g czesanki,

6) obliczyć liczbę zanieczyszczeń w 100 g czesanki,

7) ocenić otrzymane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

czesanka wełniana,

−

bęben do odmierzania odcinków taśmy lub niedoprzędu,

−

waga analityczna,

−

nożyce, pęseta, igły preparacyjne, naczynka wagowe,

−

karton stanowiący kontrastowe tło (czarny dla włókien białych, biały dla włókien

kolorowych) o wymiarach 1 x 1 m,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zadania kontroli międzyoperacyjnej?

2) wyznaczyć masę liniową półproduktów przędzenia?

3) wyznaczyć zmienność masy liniowej?

4) ocenić czystości runka ze zgrzeblarki?

5) przeprowadzić kontrolę czystości czesanki wełnianej?

6) wykorzystać zdobyte wiadomości w praktycznym działaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Wyznaczanie masy i nierównomierności masy liniowej

przędzy

4.2.1. Materiał nauczania

Przędza może być wytwarzana z włókien staplowych w procesie przędzenia lub włókien

ciągłych poprzez łączenie i skręcanie elementarnych włókien jedwabiu naturalnego

lub syntetycznego. Rozróżnia się przędzę przeznaczoną na:

–

osnowę o większym skręcie, wytrzymałości i bardziej gładką,

–

wątek o nieco mniejszym skręcie i wytrzymałości,

–

przędzę dziewiarską o większej puszystości.

Każdy rodzaj przędzy, niezależnie od surowca charakteryzuje się swoistymi właściwościami,

uzależnionymi od poszczególnych elementów jej budowy. Laboratoryjna analiza daje

podstawę do właściwej oceny i wykorzystania przędzy w tkalni lub dziewiarni oraz

umożliwia ustalenie prawidłowego przebiegu procesu przędzenia. Głównymi wskaźnikami

charakteryzującymi jakość przędzy są:

–

wskaźnik masy liniowej (numer),

–

wskaźnik skrętu (liczba i kierunek),

–

wskaźnik wytrzymałości na rozerwanie i wydłużenie przy rozrywaniu,

–

wskaźnik nierównomierności masy liniowej, skrętu i wytrzymałości,

–

wskaźnik czystości.

Dla przędz o specjalnym przeznaczeniu bada się dodatkowo inne wskaźniki, np.: stopień

i trwałość skędzierzawienia, wskaźnik zrównoważenia skrętu, wskaźnik puszystości.

Badanie przędzy podobnie jak badanie surowców powinno być przeprowadzone

w pomieszczeniach o klimacie normalnym, na próbkach aklimatyzowanych. Wszystkie

czynności, jak pobieranie prób, dobór liczby pomiarów, metody postępowania i obliczanie

wyników są analogiczne jak przy badaniu surowców.

Pobieranie próbek prowadzi się zgodnie z normą. Z partii przędzy pobiera się próbki

pierwotne, a z nich tworzy się próbki ogólne. Z każdego wylosowanego opakowania pobiera

się nawoje przędzy z różnych miejsc nie przylegających bezpośrednio do powierzchni

opakowania. Każdy nawój powinien mieć długość przędzy nie mniejszą niż przedstawia

tabela 3. W przypadku nawojów o mniejszej długości należy pobrać z tego samego miejsca

opakowania jednostkowego tyle nawojów, aby łączna długość przędzy odpowiadała

wymaganiom podanym w tabeli.

Tabela 3. Długość przędzy w nawoju [2, s.200]

Masa liniowa przędzy w tex

Długość przędzy w m

poniżej 12

od 12 do 100

powyżej 100

2000

1000

600

Masa liniowa przędzy jest określana:

−

numerem metrycznym Nm obliczanym ze wzoru:

m

l

Nm

=

−

numerem titr denier Td obliczanym ze wzoru:

l

m

9000

Td

⋅

=

−

numerem titr tex Tt obliczanym ze wzoru:

l

m

1000

Tt

⋅

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

w których:

m – masa wyrażona w mg, g, kg,

l – długość wyrażona w mm, m, km.

Jednostką podstawową w systemie tex jest:

m

1000

g

1

tex

1

=

Jednostki pochodne w systemie tex to:

tex

1000

m

1000

kg

1

ktex

1

tex

0,1

m

1000

dg

1

dtex

1

tex

0,001

m

1000

mg

1

mtex

1

=

=

=

=

=

=

Oznaczenia numeru przędzy

–

numer przędzy pojedynczej podaje się w postaci jednej liczby, za którą umieszcza się

symbol numeracji, np. 50 Nm, 40 tex, 17 dtex. W przypadku przędz z włókien ciągłych

(jedwab) za numerem dodaje się liczbę włókienek elementarnych,

–

oznaczenie przędzy nitkowanej powinno zawierać oznaczenie przędzy pojedynczej oraz

nitkowanie oznaczone skośną kreską lub znakiem x i liczba nitek przędzy pojedynczej,

np. 50 Nm/2, 40 tex x2,

–

oznaczenie przędzy wielokrotnie nitkowanej powinno zawierać oznaczenie przędzy

nitkowanej oraz nitkowanie oznaczone skośną kreską lub znakiem x i liczbą nitek

przędzy nitkowanej, np. 50 Nm/2/3, 40 tex x2 x3.

Wyznaczanie masy liniowej przędzy

Wyznaczanie masy liniowej przędzy przeprowadza się przeważnie metodą

grawimetryczną, polegającej na pomiarze długości i masy badanej próbki. Stosuje się

następujące metody:

−

pasmową dla każdej przędzy, której średnica nie przekracza 2 mm lub numer nie

przekracza 2000 tex,

−

odcinkową dla każdej przędzy, której średnica przekracza 2 mm lub numer przekracza

2000 tex.

Metoda pasmowa polega na nawinięciu na motowidle określonej długości przędzy

w postaci jednowarstwowego pasma, ustaleniu rzeczywistej długości przędzy w paśmie za

pomocą sprawdzianu pasmowego przy obciążeniu wstępnym oraz ustaleniu masy pasma

w określonych warunkach.

Metoda odcinkowa polega na odcięciu przędzy o długości 500 mm, znajdującej się pod

obciążeniem wstępnym, oraz na wyznaczeniu masy tego odcinka w określonych warunkach.

Przyrządami pomiarowymi do wyznaczania masy liniowej przędzy są: motowidło,

sprawdzian pasmowy oraz wagi.

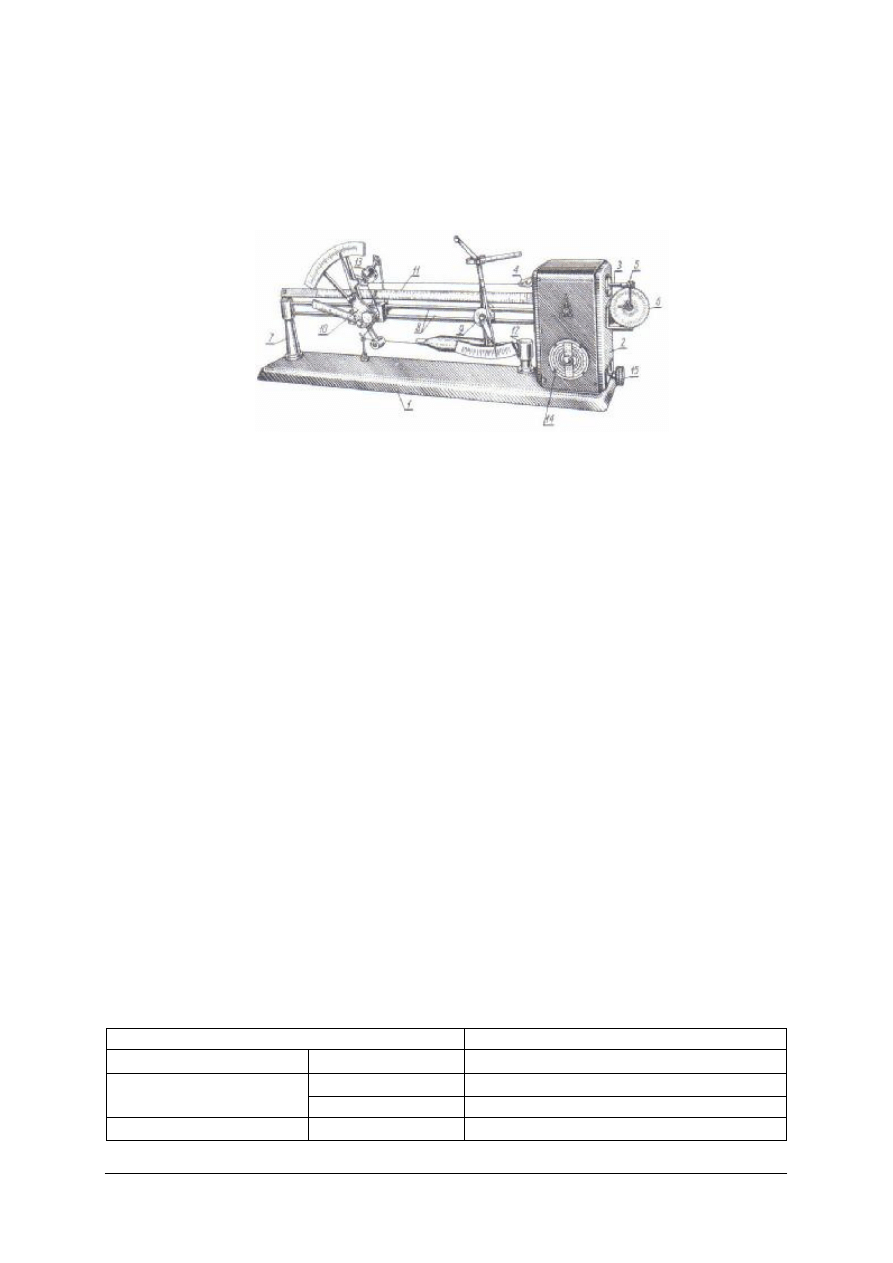

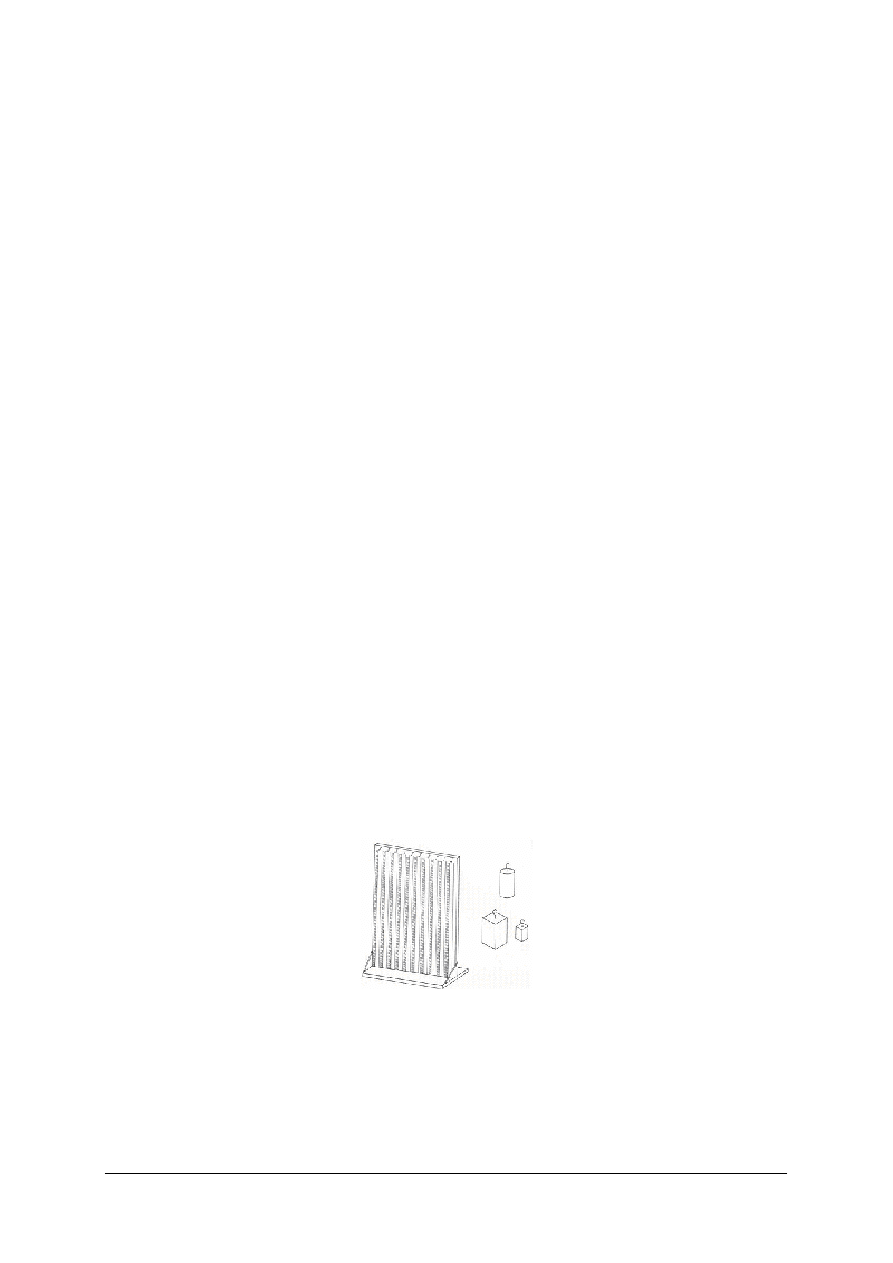

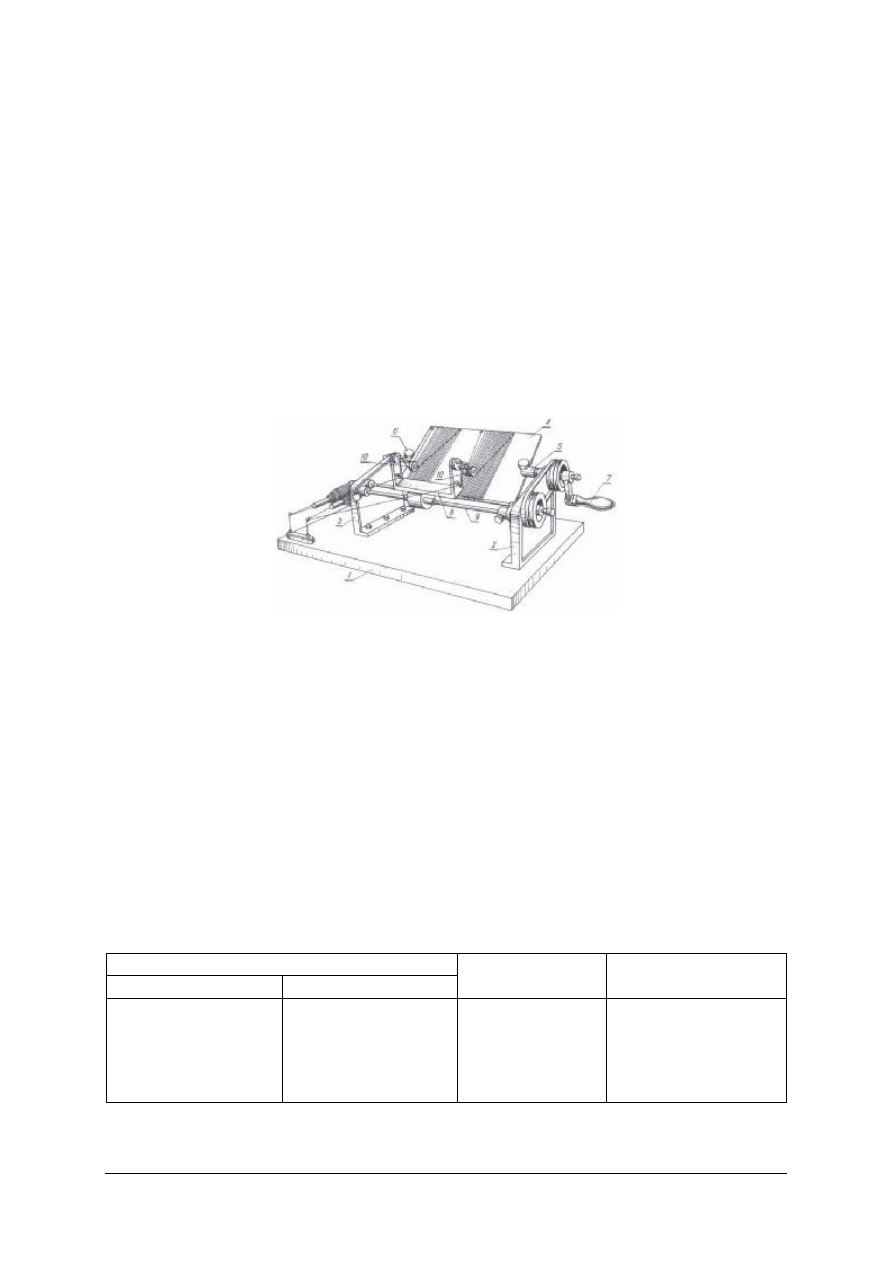

Motowidło (rys. 7) służy do odmierzania pasm odpowiedniej długości. Składa się

z urządzenia natykowego 1, dwóch prowadnic: nieruchomej 2 i ruchomej 3 o stałym

przesuwie zapewniającym jednowarstwowe ułożenie nitek w paśmie, naprężacza 4

regulującego naprężenie przewijanej przędzy, korony motaka 5 utworzonej przez listwy 6

i ramion 7 osadzonych na osi. Oś motaka może być obracana ręcznie lub silnikiem

elektrycznym.

Liczbę obrotów motaka wskazuje licznik obrotów 8. Motowidło jest zaopatrzone

w dzwonek, który sygnalizuje nawinięcie 100 m przędzy. Motowidła napędzane przez silnik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

są wyposażone bardzo często w urządzenie automatycznie zatrzymujące motak po wykonaniu

określonej liczby obrotów. Jedna z listew motaka może być opuszczona lub odchylona

w celu swobodnego zdejmowania pasm po nawinięciu.

Rys. 7. Motowidło [2, s. 205]

1 – urządzenie natykowe, 2 – prowadnica nieruchoma, 3 – prowadnica ruchoma, 4 – naprężacz, 5 – korona

motaka, 6 – listwa, 7 – ramiona osadzone na osi motaka, 8 – licznik obrotów

Motowidła napędzane przez silnik są wyposażone bardzo często w urządzenie automatycznie

zatrzymujące motak po wykonaniu określonej liczby obrotów. Jedna z listew motaka może

być opuszczona lub odchylona w celu swobodnego zdejmowania pasm po nawinięciu. Przy

zakładaniu nitki na motek mocuje się ją w zacisku, który znajduje się na jednej z listew.

Nawijanie ręczne rozpoczyna się i kończy zawsze w dolnym położeniu korbki, a przy

napędzie elektrycznym wtedy, kiedy zaciski mocujące przędzę znajdują się w górnym

położeniu motaka. Do wyznaczenia długości pasm w metrach są stosowane motaki

w obwodzie 1m.

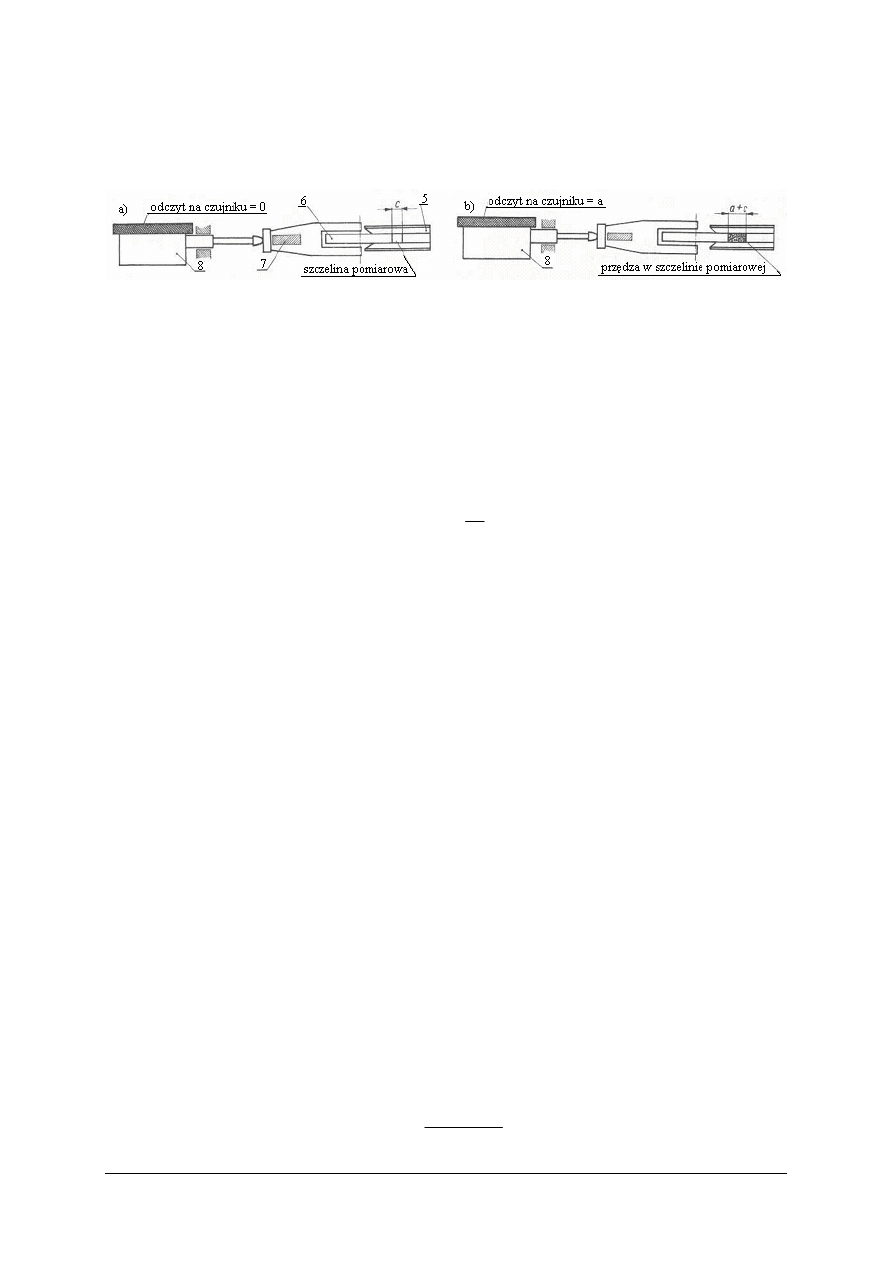

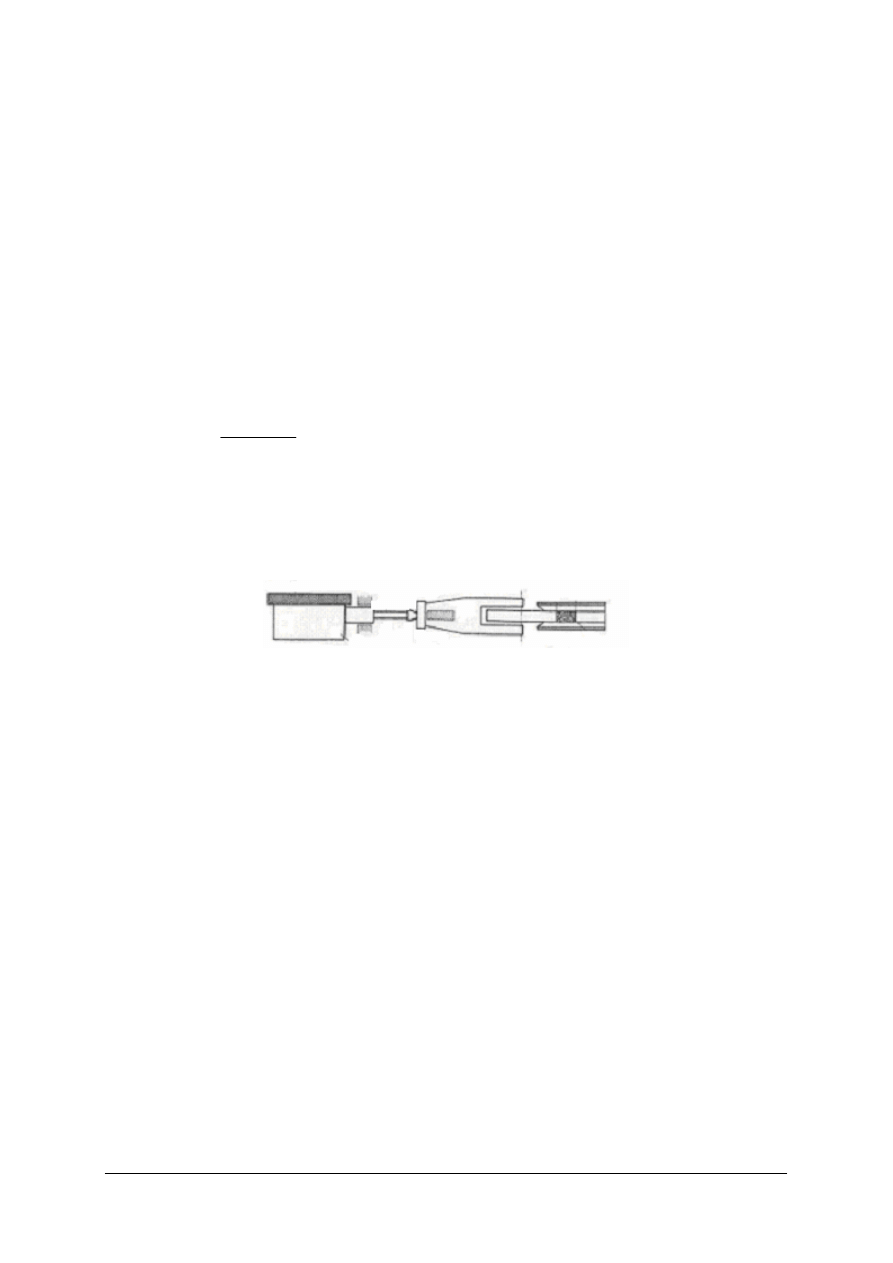

Sprawdzian pasmowy (rys. 8) służy do kontroli długości nawiniętych pasm.

Rys. 8. Sprawdzian pasmowy [2, s. 206]

1 i 2 – dwa zaczepy, 3 – pasmo, 4 – dwuramienna dźwignia, 5 – oś obrotu, 6, 12 – skala, 7, 9 – obciążnik,

8 – skala, 10 – przesuwana płytka, 11 – kreska płytki, 13 – wskazówka, 14 – pokrętło

Jest on wyposażony w dwa zaczepy 1 i 2 do zawieszania pasma 3. Górny zaczep 1

znajduje się na dwuramiennej dźwigni 4 i osi obrotu w punkcie 5. Na lewym ramieniu

dźwigni jest naniesiona skala 6, według której ustawia się obciążnik 7 do wstępnego

obciążenia pasma. Skala 8 wskazuje odchylenia w długości badanych pasm,

zaś obciążnik 9 stanowi przeciwwagę dźwigni 4. Dolny zaczep 2 jest zamocowany

na przesuwanej płytce 10. Kreska 11 płytki wskazuje na skali 12 długość obwodu pasma przy

zerowym położeniu wskazówki 13 na skali 8. Zmianę położenia płytki, a więc i zaczepu

2 reguluje się pokrętłem 14. Obciążnik 7 jest ustawiony w różnych punktach dźwigni,

a położenie jego zależy od masy liniowej też badanej przędzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wagi służą do określania masy liniowej przędzy. Używa się powszechnie wag

elektronicznych, technicznych lub analitycznych, gdzie po zważeniu badanego odcinka

przędzy ustala się jego masę i po przeliczeniu określa numer przędzy.

Wyznaczanie masy liniowej (grubości) i nierównomierności masy liniowej przędzy

metodą pasmową

Z każdego nawoju próbki ogólnej, wyznaczonej według normy pobiera się dwa pasma

o długości podanej w tabeli 4. Pierwsze pasma odwija się z zewnętrznej (górnej) części

nawoju po uprzednim usunięciu, co najmniej 10 m przędzy. Drugie pasmo nawija się

po usunięciu odcinka przędzy o długości równej, co najmniej połowie długości pasma.

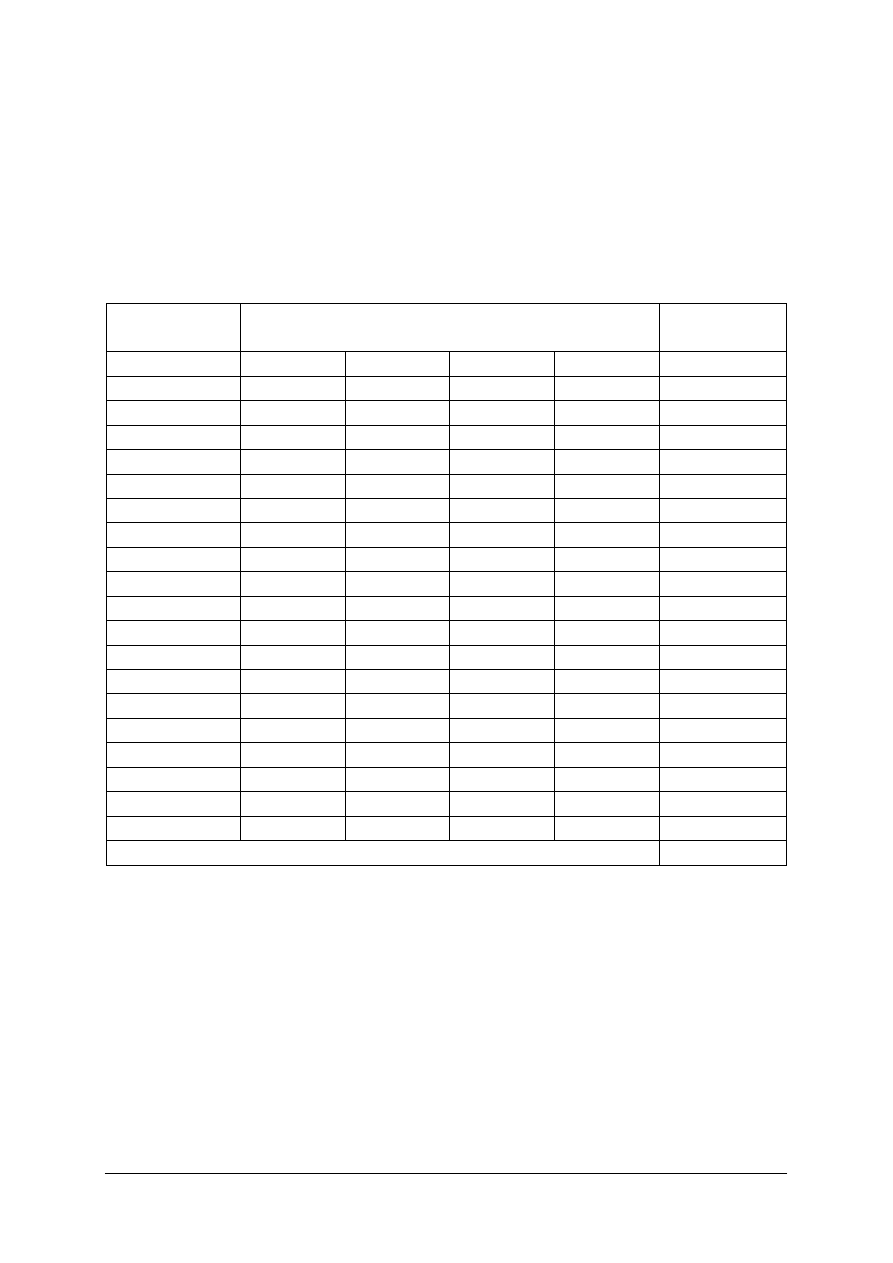

Tabela 4. Stosowane długości pasm [2, s. 210]

Nominalna masa liniowa w Tt

Długość przędzy w m

≤

12,5

12,5<Tt

≤

50

50<Tt

≤

100

100<Tt

≤

500

500<Tt

≤

1000

1000<Tt

≤

2000

200

100

50

20

10

5

Przystępując do motania pasem najpierw wyprostowuje się składane żeberko motaka,

ustawia wskazówkę licznika na zero. Końce przędzy z cewek przeprowadza się

przez prowadniki i zamocowuje na żeberku z zaciskami, po czym napina nitki przędzy

urządzeniem naprężającym i uruchamia motak. W czasie przewijania należy zapewnić stałą

prędkość liniową nawijania (nie większą niż 200 m/min) w celu otrzymania stałego

naprężenia.

Wartość naprężenia należy skontrolować przed nawijaniem za pomocą tensometru.

Przed zbliżaniem się wskazówki do żądanej długości zwalnia się prędkość obrotów

i zatrzymuje motak po odezwaniu się dzwonka.

Po oderwaniu nitek w pobliżu górnego żeberka wiąże się w każdym pasmie początek

z końcem, obcinają związane końce nitek nie mniej niż 20

±

5 mm od węzła.

Pasma przed zdjęciem z motaka zabezpiecza się, aby nie nastąpiła zmiana

jednowarstwowej struktury. W tym celu pasma zaciska się w dwóch przeciwnych miejscach

płaskimi zaciskami, po zdjęciu z motaka aklimatyzuje się, a następnie sprawdza

ich długość na sprawdzianie pasmowym.

Odległość zaczepów sprawdzianu na początku pomiaru nastawia się dla obwodu pasma

L

n

=

1000 mm. Pasmo obciąża się stopniowo, aż do pełnego obciążenia i po 3 s odczytuje

na skali ramienia wahadłowego odchylenia

∆

L od długości pasma L

n

z dokładnością do 1mm.

Długość pasma L

s

w mm oblicza się ze wzoru:

L

s

= L

n

±

∆

L

Wartość L

n

powinna być zawarta w przedziale

±

0,25% w stosunku do nominalnej

długości pasma.

Długość przędzy w paśmie L oblicza się ze wzoru:

L = L

s

⋅ n

w którym:

n oznacza liczbę nitek w paśmie.

Po ustaleniu długości pasm wyznacza się masę każdego pasma przez ważenie.

Na podstawie otrzymanych wyników pomiarów oblicza się:

−

średni numer metryczny przędzy,

−

współczynnik zmienności,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

względny błąd przypadkowy wartości średniej numeru przędzy,

−

ostateczną liczbę pomiarów.

Wyznaczanie masy liniowej (grubości) i nierównomierności masy liniowej przędzy

metodą odcinkową

Z każdego nawoju próbki ogólnej przędzy pobranej zgodnie z normą, przygotowuje się

dwa pasma o długości ok. 10 m. Pierwsze odwija się z zewnętrznej części nawoju

po uprzednim usunięciu co najmniej 10 m przędzy. Drugie zaś ze środkowej części nawoju.

Z nawojów przędzy nitkowanej przygotowuje się pasma dla, co najmniej 50 odcinków

przędzy, każdy o długości 600 mm. Tak przygotowane pasma aklimatyzuje się.

Z każdego przygotowanego pasma wycina się po 5 odcinków przędzy, każdy

o długości 600 mm. Przygotowane odcinki zakłada się kolejno na odmierzaczu do tworzenia

500 mm odcinków przędzy zakleszczając jeden koniec odcinka w górnym zacisku, obciąża

obciążeniem wstępnym drugi koniec i po upływie 3 s. zakleszcza się w dolnym zacisku.

Następnie odcina się go przy samych zaciskach zachowując każdy odcinek do dalszego

wyznaczenia.

Odcinki waży się kolejno na wadze analitycznej z dokładnością do 0,00 1g.

Tak jak w metodzie pasmowej oblicza się średni numer tex, odchylenie średnie,

współczynnik zmienności, względny błąd przypadkowy wartości średniej numeru przędzy

i ostateczną liczbę pomiarów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje przędz?

2. Jakie wskaźniki charakteryzują jakość przędzy?

3. W jakich warunkach przeprowadza się badania przędzy?

4. Jak pobiera się próbki do badań?

5. Co określa masa liniowa przędzy?

6. Jak oznacza się numer przędzy pojedynczej i nitkowanej?

7. Jak jest zbudowane motowidło i do czego służy?

8. Jak jest zbudowany sprawdzian pasmowy i do czego służy?

9. Jakimi metodami wyznacz się masę liniową przędzy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj przędzę na podstawie wybranych próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wybrać próbki przędzy,

3) rozkręcić przędzę do równoległości włókien,

4) sprawdzić z jakiego rodzaju włókien wykonana jest przędzą,

5) ocenić organoleptycznie puszystość przędzy, kierunek skrętu i intensywność,

6) zapisać spostrzeżenia i wyciągnąć wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

przędza,

−

igła preparacyjna, peseta,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wyznacz masę liniową i nierównomierność masy liniowej przędzy metodą pasmową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki ogólne przędzy,

3) odmierzyć długość pasm,

4) sprawdzić ich długość na sprawdzianie pasmowym,

5) obliczyć długość każdego pasma,

6) zważyć każdą próbkę na wadze,

7) obliczyć średni numer tex, odchylenie średnie, współczynnik zmienności, względny błąd

przypadkowy wartości średniej numeru przędzy, ostateczną liczbę pomiarów,

8) zapisać obliczenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

higrostat,

–

motak metryczny,

–

przędza,

–

sprawdzian pasmowy,

–

waga,

–

płaskie zaciski, obciążniki,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wyznacz masę liniową i nierównomierność masy liniowej przędzy metodą odcinkową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować dwa pasma po 10 m przędzy,

3) utworzyć po 5 odcinków przędzy na odmierzaczu z każdego pasma,

4) zważyć każdą próbkę na wadze analitycznej,

5) obliczyć średni numer tex, odchylenie średnie, współczynnik zmienności, względny błąd

przypadkowy wartości średniej numeru przędzy, ostateczną liczbę pomiarów,

6) zapisać spostrzeżenia i wyciągnąć wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

–

higrostat,

–

motak metryczny,

–

odmierzacz do tworzenia 500 mm odcinków przędzy,

–

przędza,

–

waga,

–

naczynka wagowe, obciążniki,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować wskaźniki charakteryzujące jakość przędzy?

2) rozpoznać przędzę pojedynczą i nitkowaną?

3) obsłużyć motowidło, sprawdzian pasmowy i odmierzacz do

tworzenia 500 mm odcinków przędzy?

4) przygotować próbki przędzy do badań?

5) dobrać metodę i wyznaczyć masę liniową przędzy?

6) obliczyć średni numer, odchylenie średnie, współczynnik zmienności,

względny błąd przypadkowy wartości średniej numeru przędzy

i ostateczną liczbę pomiarów?

7) ocenić jakość przędzy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Skręt przędzy i metody wyznaczania

4.3.1. Materiał nauczania

Do otrzymania przędzy niezbędne jest równoległe uformowanie włókien w taśmę

określonej grubości i nadanie jej skrętu. Ze wzrostem skrętu rośnie siła tarcia między

włóknami i jednocześnie wzrasta wytrzymałość przędzy. Wzrost ten ograniczony jest tak

zwanym skrętem krytycznym, powyżej którego zwiększanie skrętu powoduje gwałtowny

spadek wytrzymałości.

Z tego względu należałoby nadawać przędzy tyle skrętów, ile ich potrzeba do osiągnięcia

maksymalnej wytrzymałości. Takich przypadków nie stosuje się, gdyż przędza nadmiernie

skręcona jest najczęściej twarda i mało giętka. Skręt wywiera znaczny wpływ na wygląd

zewnętrzny tkanin i dzianin oraz ich właściwości użytkowe. Skręt powinien być tak duży,

aby zapewniał dostateczną wytrzymałość przędzy dla celów technologicznych.

W praktyce decydujący wpływ na wielkość skrętu mają długość i właściwości włókna

oraz przeznaczenie przędzy. Większą liczbę skrętów na jednostkę długości nadaje się przędzy

cienkiej, mniejszą – grubej. Większa liczba skrętów jest wymagana również dla przędzy

z krótkowłóknistego surowca, mniejsza dla przędzy z długowłóknistego surowca.

Im dłuższego i cieńszego używa się surowca, tym mniejszy skręt może otrzymać przędza. Dla

przędzy przeznaczonej na osnowę wymagana jest większa liczba skrętów niż dla przędzy

przeznaczonej na wątek lub też przędzy przeznaczonej do wytwarzania dzianin. Do celów

specjalnych przędza jest skręcana mniej lub więcej, zależnie od efektu, do którego się dąży.

Na przykład do tkanin woalowych lub krepy stosuje się przędze mocno skręcone, natomiast

przędze do tkanin drapanych są słabo skręcone. W przemyśle dziewiarskim jest używana

przędza o małym skręcie.

Intensywność skrętu charakteryzują:

−

liczba skrętów τ na jednostkę długości (1 m lub 1 cal angielski), oznacza liczbę obrotów

przędzy wokół jej osi podłużnej,

−

współczynnik skrętu α, określa stosunek liczby skrętów do pierwiastka kwadratowego

numeru rzeczywistego przędzy. Zależnie od zastosowanego systemu numeracji może

występować współczynnik skrętu dla numeru metrycznego lub numeru tex.

Współczynnik skrętu dla numeru metrycznego

m

α

oblicza się ze wzoru:

Nm

m

m

τ

=

α

w którym:

m

τ

– średnia liczba skrętów na 1 m.

Współczynnik skrętu dla numeru tex oblicza się ze wzoru:

Tt

cm

tex

⋅

τ

=

α

w którym:

cm

τ

– średnia liczba skrętów na 1 cm

100

cm

τ

=

Stosunek przeliczeniowy między

m

α i

tex

α jest następujący:

tex

m

α

α

16

,

3

=

m

tex

316

,

0

α

=

α

W procesie rozkręcenia następuje zmiana długości badanego odcinka przędzy,

którą można określić w wartościach bezwzględnych i względnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Bezwzględna zmiana długości przy rozkręcaniu jest to różnica między długością odcinka

przędzy przed rozkręceniem a długością odcinka po rozkręceniu, to znaczy,

w równoległym położeniu włókien elementarnych lub przędz składowych. Bezwzględną

zmianę długości przy rozkręcaniu w oblicza się ze wzoru:

1

l

l

w

−

=

Względna zmiana długości przy rozkręcaniu jest wyrażona procentowo stosunkiem

bezwzględnej zmiany długości badanego odcinka do długości odcinka przed rozkręceniem.

Względna zmianę długości przy rozkręcaniu ε oblicza się ze wzoru:

ε

%

100

l

l

l

1

⋅

−

=

w którym:

l

1

–

długość odcinka przed rozkręcaniem (początkowa odległość zacisków),

l – długość odcinka po rozkręceniu (końcowa odległość zacisków).

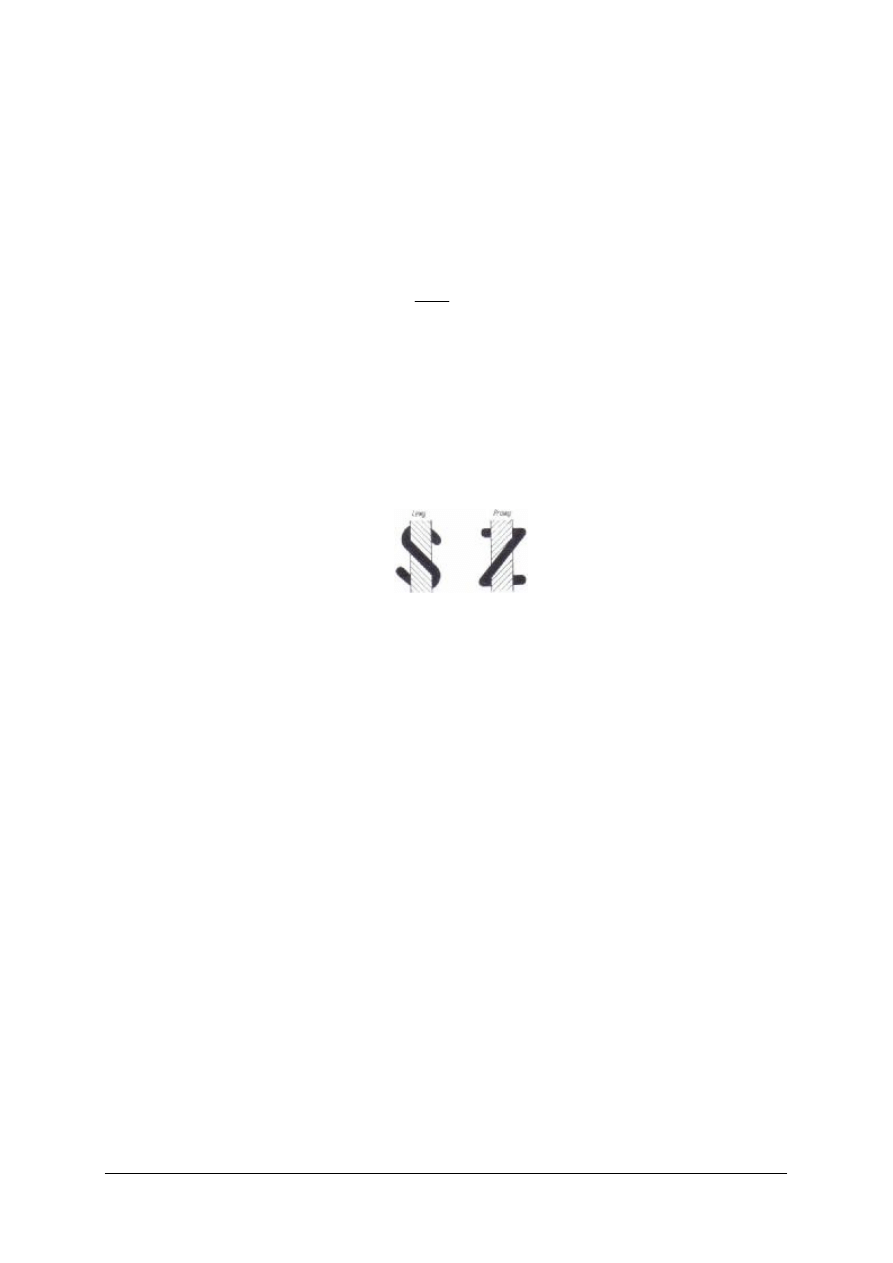

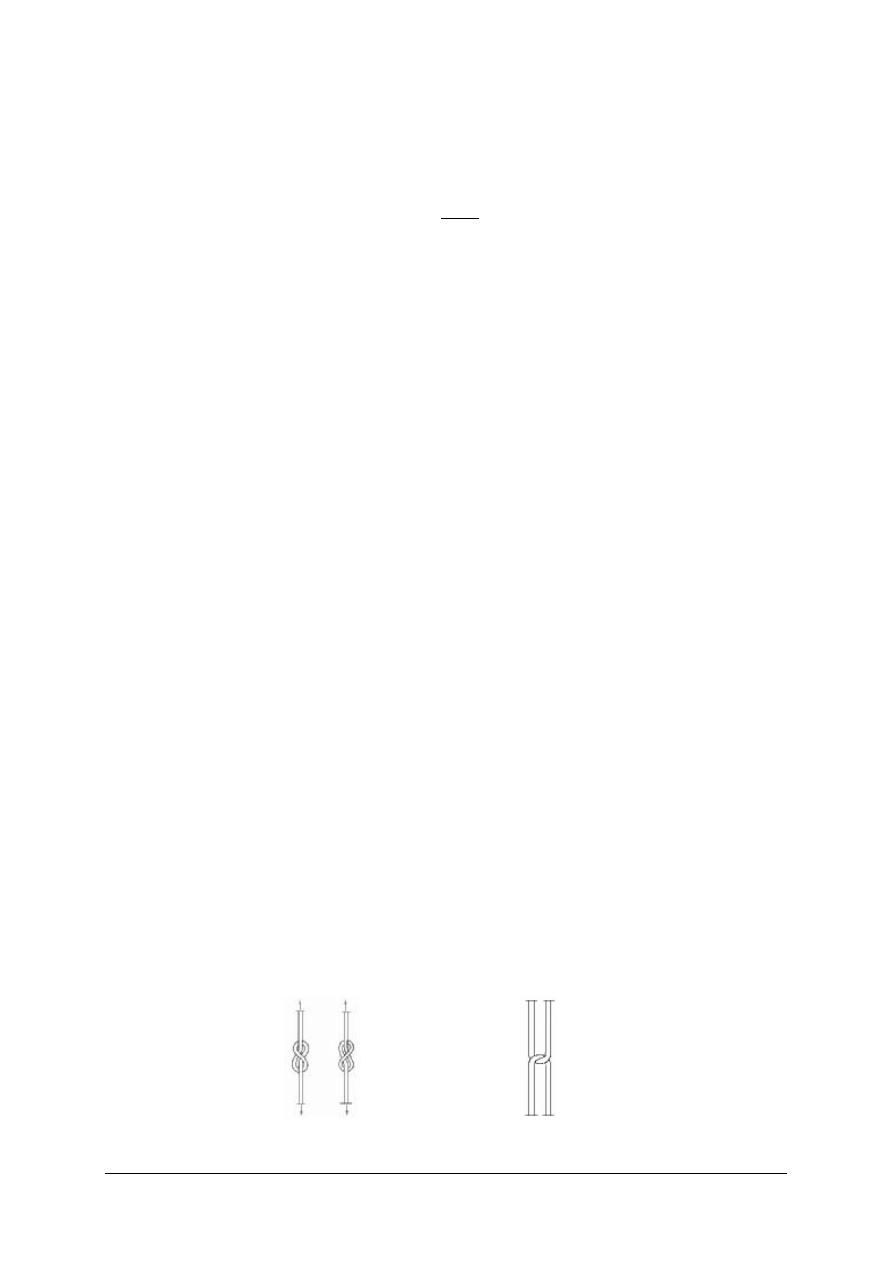

Kierunek skrętu jest to kierunek linii śrubowych, zgodnie z którymi układają się włókna

na powierzchni przędzy. Kierunek skrętu może być S lub Z (rys.9). Przędza ma skręt S, jeżeli

jej spirale biegnące dookoła osi podłużnej mają kierunek zgodny z pochyleniem części

środkowej litery S, natomiast skręt Z, gdy spirale mają kierunek zgodny z pochyleniem

środkowej części litery Z.

Rys. 9. Kierunek skrętu [2, s. 218]

W przędzy bawełnianej skręt Z jest stosowany głównie na osnowę, a skręt S na wątek.

Obecnie w przemyśle bawełniarskim stosuje się wyłącznie skręt Z zarówno na osnowę,

jak i na wątek. W przemyśle wełniarskim czesankowym skręt S jest stosowany głownie

dla przędz osnowowych, a Z dla wątku. Przędza pojedyncza z wełny zgrzebnej jest skręcana

w kierunku S. W przędzach nitkowych skręt nadaje się zazwyczaj w kierunku przeciwnym

do kierunku skrętu, jaki ma przędza pojedyncza.

Do wyznaczania liczby skrętu przędzy stosuje się następujące metody:

−

bezpośrednia metoda doprowadzenia włókien lub przędz składowych do stanu

równoległego, którą stosuje się do przędzy pojedynczej i nitkowanej oraz do przędzy

z włókien ciągłych,

−

metoda pośrednia (odwrotnego skrętu), stosowana do wszystkich rodzajów przędzy

z włókien krótkich, tzn. bawełny, włókna ciętego, kotoniny itp.

Pomiary liczby skrętu dla przędzy wykonanej z włókien staplowych syntetycznych

lub trójoctanowych przeprowadza się metodą bezpośrednią, ponieważ trwałe ustabilizowanie

skrętu pierwotnego w tych włóknach powoduje błędy przy wyznaczaniu liczby skrętu metodą

odwrotnego skrętu.

Pomiary skrętu przędzy przeprowadza się w warunkach klimatu normalnego na próbkach

aklimatyzowanych.

Poza liczbą skrętu wyznacza się również wskaźnik zrównoważenia skrętu przędzy,

który charakteryzuje skłonność przędzy do pętlenia się.

Przy wyznaczaniu skrętu przędzy stosuje się:

–

skrętomierz z zaciskiem stałym i obrotowym dla metody standardowej,

–

skrętomierz z zaciskiem wahadłowym i obrotowym dla metody odwrotnego skrętu.

–

obciążniki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

–

igłę preparacyjną,

–

sztywne sprawdziany metalowe o długości 10±0,2 mm; 25±0,5 mm; 50±0,5 mm;

100±0,5 mm; 250±0,5 mm; 500±0,5 mm.

Nowoczesne typy skrętomierzy są tak budowane, że na każdym można przeprowadzić

pomiary jedną i drugą metodą. Budowa skrętomierza elektrycznego z zaciskami: stałym,

wahadłowym i obrotowym jest przedstawiona na rysunku 10.

Rys. 10. Skrętomierz elektryczny [2, s. 218]

1 – podstawa, 2 – obudowa silnika, 3 – wrzeciono, 4 – zacisk, 5 – przekładnia ślimakowa, 6 – licznik obrotów,

7 – wspornik, 8 – dwa pręty, 9 – przesuwane wahadło, 10 – zacisk stały, 11 – listwa, 12 – cewka, 13 – lupa,

14 – regulator prędkości obrotów, 15 – gałka

Do podstawy 1 jest przymocowana jest obudowa silnika 2, w której znajduje się silnik

napędzający wrzeciono 3 zakończone z jednej strony zaciskiem 4, a z drugiej przekładnią

ślimakową 5, wprowadzającą w ruch licznik obrotów 6. Między obudową silnika

a wspornikiem 7 są zamocowane dwa pręty 8, po których może być przesuwane wahadełko 9

lub zacisk stały 10 na odpowiednią odległość. Odległość ustawienia tych zacisków

w stosunku do zacisku obrotowego można odczytać na podziałce znajdującej się na listwie

11. Dalsze oznaczenia: uchwyt na cewki 12, lupa 13, regulator prędkości obrotów 14 i gałka

15 do uruchomienia silnika, a więc i wrzeciona.

Bezpośrednia metoda wyznaczania skrętu przędzy

Próbkę ogólną pobiera się zgodnie z normą. Z przeznaczonych do badania nawojów

odwija się i odrzuca pierwsze 10 m przędzy. Odcinki z jednego nawoju przędzy należy

pobierać w różnych odstępach, nie mniejszych niż 1 m, z wyjątkiem przędzy ozdobnej, gdzie

pobiera się odcinki bez odstępu.

Liczba pomiarów zależy od długości zakleszczenia:

−

przy odległości zakleszczenia do 50 mm należy wykonać 100 pomiarów.

−

przy odległości zakleszczenia większej niż 50 mm należy wykonać 50 pomiarów.

Ostateczna liczba pomiarów zależy od dopuszczalnego błędu przypadkowego wartości

średniej przy prawdopodobieństwie 95%.

Odległość zacisków skrętomierza dla badanych odcinków przędzy podano w tabeli 5.

Odległość ta dla przędzy pojedynczej z włókien staplowych jest wtedy prawidłowa, gdy nie

mniej niż połowa włókien po doprowadzeniu ich do równoległości jest obustronnie

zakleszczona w zaciskach.

Tabela 5. Długość zakleszczenia odcinków przędzy w metodzie doprowadzenia do równoległości [2, s. 221]

Przędza

Odległość zacisków mm

Pojedyncza

10; 25; 50; 100; 250

τ < 1250

500

Jedwabna oraz

nitkowana

τ ≥ 1250

250

Wielokrotnie nitkowana

500

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Po określeniu kierunku skrętu S lub Z przędzy przeznaczonej do badania wyznacza się

obciążenie wstępne. Ustawia się licznik skrętomierza na zero a zaciski skrętomierza rozstawia

zgodnie z rodzajem badanej przędzy.

Przędzę zakleszcza się w jednym zacisku, przewleka przez drugi zacisk, poddaje

działaniu naprężenia wstępnego, a następnie zakleszcza w drugim zacisku. Uruchamiając

skrętomierz nadaje się zaciskowi obrotowemu taki kierunek obrotów, aby przędza rozkręcała

się aż do momentu równoległego ułożenia włókien. Moment ten sprawdza się wprowadzając

między włókna przędzy igłę preparacyjną, przesuwając ją od zacisku nieobrotowego

do obrotowego. W czasie przesuwania igły między włóknami należy obracać zaciskiem

ruchomym w położenie odpowiadające równoległemu ułożeniu włókien. Odczytuje się liczbę

skrętów na liczniku z dokładnością 0,25 skrętu przy liczbie skrętów 40/m i z dokładnością do

1 skrętu przy liczbie skrętów powyżej 40/m.

Przy pomiarach przędzy nitkowej postępuje się tak jak przy pomiarach przędzy

pojedynczej. Po doprowadzeniu nitek składowych do ułożenia równoległego i odnotowaniu

wyników pomiarów w zaciskach pozostawia się jedną nitkę (nitkę pojedynczą), a pozostałe

nitki składowe odcina się i wyznacza liczbę skrętów nitki pojedynczej jak poprzednio. Jeżeli

wystąpią wątpliwości co do kierunku i liczby skrętu poszczególnych nitek składowych

przędzy jedwabnej, to każdą nitkę składową bada się osobno i podaje osobno wyniki badań.

Na podstawie wyników otrzymanych z pomiarów na skrętomierzu oblicza się następujące

wielkości:

−

średnią liczbę skrętów na metr ze wzoru:

w kontroli międzyoperacyjnej:

n

l

S

1000

o

m

⋅

⋅

=

τ

,

w ekspertyzach (powyżej 50 pomiarów):

1000

l

m

⋅

τ

=

τ

,

w których:

l – odległość zacisków w m,

n – liczba pomiarów,

S

o

– suma obrotów odczytana na liczniku przy końcowym pomiarze,

τ

m

– średnia arytmetyczna pomiarów.

Pozostałe wielkości oblicza się według wcześniej poznanych wzorów.

−

średnią arytmetyczną pomiarów,

−

odchylenie średnie,

−

współczynnik zmienności,

−

względny błąd przypadkowy wartości średniej skrętu przędzy,

−

ostateczną liczbę pomiarów.

Wyznaczanie skrętu przędzy metodą pośrednią

Przed przystąpieniem do badania wykonuje się pięć próbnych pomiarów na podstawie

których ustawia się ogranicznik wahadła w takim położeniu, aby zastosowanie naprężenia

wstępnego nie powodowało rozślizgiwania się włókien w przędzy przy malejącym w miarę

odkręcania skręcie.

Licznik skrętomierza ustawia się na zero. Przędzę zakleszcza się w zacisku wahadło

i w chwili mocowania w zacisku obrotowym sprowadza się wahadło w położenie zerowe.

Następnie wprowadzając w ruch obrotowy, rozkręca się zamocowaną przędzę. Po rozkręceniu

wahadło wychyla się i zatrzymuje na ograniczniku. Nie przerywając kierunku obrotów,

przędzę po odkręceniu skręca się w kierunku odwrotnym do pierwotnego skrętu, aż do

momentu, w którym wahadełko zajmie ponownie położenie zerowe. W tym momencie

skrętomierz należy zatrzymać i zanotować wskazania licznika. Następne pomiary wykonuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

się bez zerowania licznika. Odczytana wartość skrętu jest sumą wszystkich pomiarów.

Przy obliczaniu średniej liczby skrętów wskazania licznika należy podzielić przez dwa,

pozostałe obliczenia wykonuje się tak jak w metodzie bezpośredniej.

Na podstawie wyników otrzymanych z pomiarów na skrętomierzu oblicza się średnią

liczbę skrętów na metr ze wzorów:

w kontroli międzyoperacyjne:

n

l

2

S

1000

o

m

⋅

⋅

⋅

=

τ

w ekspertyzach (powyżej 50 pomiarów):

l

2

1000

m

⋅

⋅

τ

=

τ

w których:

l – odległość zacisków w m,

n – liczba pomiarów,

S

o

– suma obrotów odczytana na liczniku przy końcowym pomiarze,

m

τ

– średnia arytmetyczna pomiarów.

Pozostałe wielkości oblicza się według wcześniej poznanych wzorów.

−

średnią arytmetyczną pomiarów,

−

odchylenie średnie,

−

współczynnik zmienności,

−

względny błąd przypadkowy wartości średniej skrętu przędzy,

−

ostateczną liczbę pomiarów.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznacza skręt przędzy i co decyduje o jego wielkości?

2. Jakie parametry charakteryzują skręt?

3. Co charakteryzuje i jak oblicza się współczynnik skrętu?

4. Co oznacza bezwzględna i względna zmiana długości?

5. Co określa kierunek skrętu i od czego jest uzależniony?

6. Do czego służy skrętomierz i jak jest zbudowany?

7. Jakie są metody wyznaczania skrętu przędzy?

8. Od czego zależy dobór metody wyznaczania skrętu przędzy?

9. Jak wyznacza się skręt przędzy nitkowej?

10. Dlaczego dla przędzy z włókien staplowych syntetycznych stosuje się metodę

bezpośrednią?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ kierunek i wielkość skrętu przędzy metodą bezpośrednią.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki z otrzymanej przędzy,

3) oznaczyć kierunek skrętu przędzy,

4) przygotować skrętomierz,

5) wyznaczyć skręt przędzy metodą bezpośrednią,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

6) obliczyć średnią liczbę skrętów na metr, średnią arytmetyczną pomiarów, odchylenie

średnie, współczynnik zmienności, względny błąd przypadkowy wartości średniej

numeru przędzy, ostateczną liczbę pomiarów,

7) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

−

skrętomierz,

−

przędza,

−

igła preparacyjna, obciążniki,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wyznacz wielkość skrętu przędzy metodą pośrednią.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki z otrzymanej przędzy,

3) oznaczyć kierunek skrętu przędzy,

4) wykonać pięć próbnych pomiarów,

5) ustawić licznik skrętomierza i zacisk wahadełka,

6) wyznaczyć skręt przędzy metodą pośrednią,

7) obliczyć średnią liczbę skrętów na metr, średnią arytmetyczną pomiarów, odchylenie

średnie, współczynnik zmienności, względny błąd przypadkowy wartości średniej

numeru przędzy, ostateczną liczbę pomiarów,

8) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

−

skrętomierz,

−

przędza,

−

obciążniki,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić parametry charakteryzujące skręt przędzy?

2) wyjaśnić wpływ skrętu na jakość przędzy?

3) wyznaczyć skręt metodą bezpośrednią?

4) wyznaczyć skręt metodą pośrednią?

5) dobrać metodę do rodzaju przędzy?

6) wykorzystać zdobyte wiadomości w praktycznym działaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4. Wytrzymałości przędzy i sposoby wyznaczania podstawowych

wskaźników

4.4.1. Materiał nauczania

Miarą wytrzymałości przędzy jest wartość siły, pod działaniem której badana przędza

ulega zerwaniu. Przędza poddana badaniu na rozerwanie ulega wydłużeniu. Miarą wydłużenia

jest przyrost długości od momentu zakleszczenia do chwili zerwania.

Wytrzymałość i wydłużenie przędzy zależą od następujących czynników:

−

surowca użytego do wyrobu przędzy, liczby i grubości elementarnych włókien

w przekroju przędzy oraz liczby skrętów, jaką przędza otrzymała w procesie przędzenia,

−

warunków i metod przeprowadzania pomiarów.

Do wyznaczenia wytrzymałości przędzy jest stosowana metoda zrywu pojedynczej nitki

oraz metoda pasmowa. W metodzie pierwszej próbki dla jednego pomiaru stanowi nitka,

która podlega jednokierunkowemu rozciągnięciu aż do momentu zerwania. Siła potrzebna

do zerwania jest poszukiwaną wartością wytrzymałości. Metoda ta ma zastosowanie

do wszystkich rodzajów przędzy pojedynczej i nitkowej, z wyjątkiem przędz o średnicy

powyżej 2 mm (2000 tex) i wydłużeniu większym niż 1% przy zwiększaniu obciążenia

wstępnego z 2 do 3c N/tex .

Jakość przędzy jest oceniana również wartością wskaźnika zwanego samozrywem.

Samozryw oznacza taką długość przędzy w km, która spowoduje zerwanie tej przędzy

pod własnym ciężarem.

Właściwości mechaniczne przędzy wyznacza się najczęściej w warunkach klimatu

normalnego na próbkach aklimatyzowanych.

W niektórych przypadkach wyznacza się wytrzymałość i wydłużenie przędzy na mokro.

W tym celu przed badaniem przędzę moczy się w 1% roztworze wodnym używając

zmiękczacza.

Wytrzymałość na rozerwanie wyznacza się najczęściej dla przędzy zrywanej w stanie

wyprostowanym. W niektórych jednak przypadkach, np. w celu wyznaczenia sztywności

przędzy, wyznacza się wytrzymałość przędzy zgiętej w pętlę lub związanej w węzeł.

Wyznaczenie wytrzymałości przędzy

Do pomiarów wytrzymałości stosuje się zrywarki, wyposażone w urządzenie

umożliwiające sporządzenie wykresów ilustrujących przebieg rozrywania przędzy

(wytrzymałości w funkcji wydłużenia).

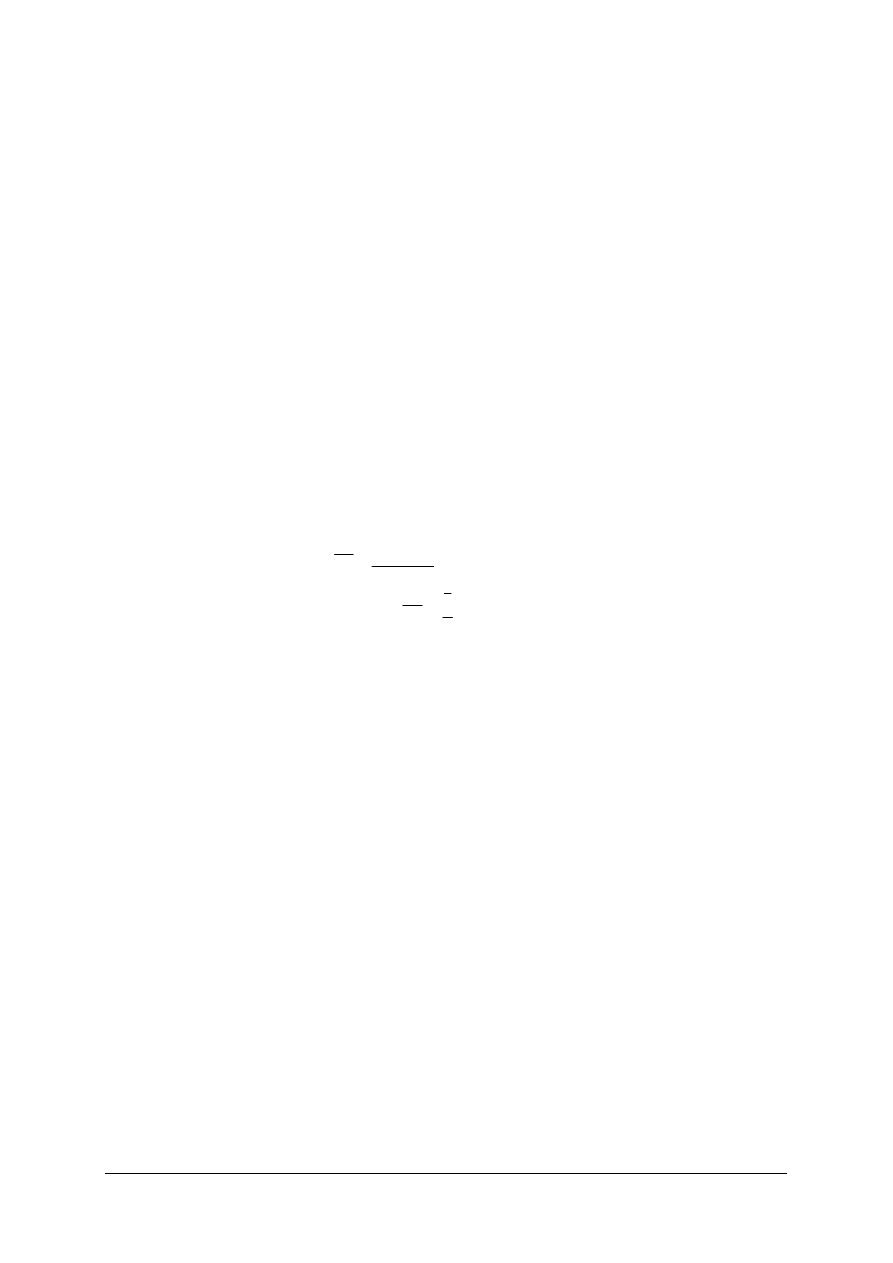

Zrywarka wahadłowa (rys. 11) składa się z dwóch zacisków do zamocowania przędzy,

z których dolny 1 porusza się w czasie pomiaru w dół, a górny 2 jest zamocowany na końcu

łańcuszka umieszczonego na segmencie 3. Wahadło 4, obciążone obciążnikiem 5, odchylając

się wskazuje na podziałce 6 siłę działającą na przędzę. Wydłużenie przędzy odczytuje się

na podziałce 7. Włącznik 9 służy do uruchomienia silnika, dźwignia 8 do uruchomienia

dolnego zacisku. Dźwignia 8 może mieć trzy pozycje – dolną, środkową i górną. W dolnej

pozycji dźwigni zacisk 1 opuszcza się do dołu, w środkowej jest zatrzymany, a w górnym

położeniu dzwigni zacisk wraca do pozycji wyjściowej. Ponadto zrywarka jest wyposażona

w rączkę 10 do regulacji prędkości opadania szczęki dolnej oraz łańcuszka 11 służącego

do sprowadzania wskazówki wahadła 4 w położenie zerowe. Podziałka sił 6 jest zwykle

dwuzakresowa, skala A od 0 do 196 cN, a skala B od 0 do 980 cN. Przejście z jednego

zakresu podziałki na drugi jest osiągane przez zmianę obciążenia wahadła.

Przy wyznaczaniu wytrzymałości na rozerwanie przędz pętelkowych i teksturowanych

stosuje się specjalne szczęki, aby nie uszkodzić elementarnych włókien w przędzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Do wyznaczenia wytrzymałości przędzy metodą zrywu pojedynczej nitki przygotowuje się

zgodnie z normą dwa pasma, każde o obwodzie około 1m i długości 50 m przędzy. Pierwsze

pasmo odwija się z górnej części nawoju po uprzednim usunięciu, co najmniej 25 m przędzy.

Drugie pasmo nawija się po usunięciu nie mniej niż 10m przędzy. Pasma zabezpiecza się

przed

zmianą

skrętu,

przez

założenie

zacisków,

przecina

między

zaciskami

i aklimatyzuje. Próbki elementarne pobiera się losowo.

Rys. 11. Zrywarka wahadłowa do pomiarów wytrzymałości i wydłużenia przędzy [2, s. 235]

1 – zacisk dolny, 2 – zacisk górny, 3 – segment, 4 – wahadło, 5 – obciążnik, 6, 7 – podziałka, 8 – dźwignia,

9 – włącznik, 10 – rączka, 11– łańcuszek

Przed przystąpieniem do wykonania pomiarów ustala się numer przędzy i wyznacza

obciążenie wstępne. Odległość między zaciskami zrywarki powinna wynosić 500±1 mm.

W przypadku przędz o wydłużeniu większym niż 40% zmniejsza się odległość między

szczękami do 250±0,5 mm lub 200±0,5 mm.

Na podstawie 10 pomiarów wstępnych dla próbek roboczych, pobranych z nie mniej niż

dwóch nawojów, dobiera się zakres skali tak, aby odczyty wielkości siły rozrywania mieściły

się w przedziale 20÷90% zakresu skali, a szybkość opadania szczęki dolnej powodowała zryw

przędzy w czasie 20±3 s.

Przystępując do pomiaru sprawdza się położenie zerowa na podziałce sił i podziałce

wydłużeń. Pobrany losowo z pasma odcinek przędzy zamocowuje się w górnej szczęce

zrywarki, drugi jego koniec wprowadza się między otwartą dolną szczękę, obciąża

obciążeniem wstępnym i zamocowuje w dolnej szczęce, a następnie uruchamia zrywarkę.

W czasie wykonywania tych czynności nie należy dotykać ręką, rozciągać lub rozkręcać

odcinka przędzy między szczękami.

W chwili zerwania nitki odczytuje się wskazania na podziałce sił i wydłużenia

zaokrąglając wytrzymałość do całkowitej liczby gramów, a wydłużenie do 1 mm.

Jeżeli w czasie rozrywania przędza wyślizguje się ze szczęk, pomiar uznaje się

za nieprawidłowy i powtarza się na następnym odcinku. Za prawidłowe uznaje się te pomiary,

w czasie których rozrywanie odcinka przędzy następuje w różnych miejscach w odległości

nie mniejszej niż 10 mm od jednej ze szczęk.

Z partii przędzy pobiera się 6 nawojów, z każdego nawoju dwa pasma o długości 50 m

i poddaje aklimatyzacji. Z każdego pasma pobiera się losowo po 5 odcinków i wykonuje

60 pomiarów wytrzymałości i wydłużenia przędzy. Wyniki pomiarów wpisuje się do karty

pomiarowej, a następnie oblicza średnią wytrzymałość przędzy, odchylenie średnie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

współczynnik zmienności, względny błąd przypadkowy wartości średniej, niezbędną liczbę

pomiarów, wydłużenie bezwzględne, wydłużenie względne oraz samozryw.

Średnią siłę zrywającą w stanie aklimatyzowanym P oblicza się ze wzoru:

n

P

P

n

i

1

i

i

∑

=

=

=

w którym:

P

i

– siła zrywająca poszczególnych odcinków w stanie aklimatyzowanym,

n – liczba pomiarów.

Wyznaczanie wskaźników przy rozciąganiu w suple i pętli

Ze względu na złożony charakter oddziaływania sił występujących w czasie wyznaczania

wytrzymałości w suple i pętli wskaźniki te charakteryzują kruchość w przędzy. Na podstawie

tych wskaźników można wnioskować o zachowaniu się przędzy, np. w procesie falowania na

maszynach dziewiarskich, podczas którego tworzą się pod naprężeniem pętle,

o wytrzymałości przędzy w dzianinie, o wytrzymałości nici przy szyciu maszynowym

oraz przy występujących różnych obciążeniach w wyrobach technicznych. Pozwalają również

wnioskować o wielkości uszkodzenia lub osłabienia przędzy w procesach wykończalniczych.

Wytrzymałość w suple pozwala ocenić przydatność przędzy do wyrobów sieciarskich itp.

Wytrzymałość w suple jest z reguły niższa niż wytrzymałość w pętli.

Wyznaczenie wytrzymałości w suple

Warunki wykonania próbnych pomiarów oraz sposobów pobierania i przygotowania

przędzy jak dla przędzy prostej. Z każdego pasma pobiera się losowo odcinki przędzy,

nie dotykając palcami części odcinka przeznaczonego do utworzenia supła i mniej więcej

pośrodku tworzy supeł S lub Z (rys. 12). Zaciągnięcie supła powinno nastąpić podczas

rozciągania na zrywarce. Przystępując do pomiarów zakleszcza się jeden koniec w górnym

zacisku, drugi koniec obciąża się znormalizowanym obciążnikiem 0,5 cN/tex i zakleszcza

w zacisku dolnym. Następnie uruchamia się zrywarkę i rozciąga przędzę aż do rozerwania.

Otrzymany wynik obciążenia rozrywającego notuje się z dokładnością do jednej działki skali,

a wydłużenia bezwzględnego do 0,5 mm. Pomiar prawidłowy jest wówczas, gdy rozerwanie

następuje w samym suple lub w odległości nie większej niż 5mm od niego.

Średnią wytrzymałość na rozerwanie wyznacza się na przemian w suple S i Z, jeżeli normy

przedmiotowe nie przewidują inaczej. Wykonuje się minimalnie 50 pomiarów.

Przy wyznaczeniu wytrzymałości w suple w stanie mokrym każde z przygotowanych

pasma dzieli się na 2 równe części, zabezpieczając przed zmianą skrętu i oznacza się tym

samym symbolem. Jedną z dwóch części każdego pasma zanurza się w 1% roztworze

wodnym używając zmiękczacza, o temp. 20±2°C, na okres 1 h. Do pomiarów odcinki

przędzy wyjmuje się bezpośrednio z zanurzonego pasma. Czas od wyjęcia do zakończenia

pomiaru nie powinien przekraczać 1 min. Poszczególne odcinki obciąża się wstępnie

wyznaczonym obciążnikiem równym 0,25 cN/tex i wykonuje pomiary jak w stanie

aklimatyzowanym.

Rys. 12. Sposób utworzenia supła

[2, s. 243]

Rys. 13. Sposób utworzenia pętli

[2, s. 244]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyznaczenie wytrzymałości na rozerwanie w pętli

Z każdego przygotowanego pasma pobiera się 2 odcinki przędzy. Jeden z odcinków jest

w kształcie litery U (rys. 13), zakleszcza oba jego końce w górnym zacisku, uważając

na równoległe i pionowe ułożenie obu ramion. Drugi odcinek przędzy przekłada się przez

pierwszy, nadając mu jak pierwszemu kształt litery U. Utworzona w ten sposób pętla powinna

znaleźć się mniej więcej w połowie odległości między zaciskami. Dolny koniec pętli obciąża

się obciążnikiem dwukrotnie większym niż w suple i zakleszcza się w dolnym zacisku. Każdy

odcinek przędzy naznacza się przy samych zaciskach kredką w celu stwierdzenia

ewentualnego wysuwania się zakleszczonej nitki w czasie pomiaru. Uruchamia się zrywarkę

i rozciąga przędzę aż do rozerwania, notując wyniki z dokładnością do jednej działki

obciążenia rozrywającego. Wykonuje się minimalnie 50 pomiarów. Pod uwagę bierze się

te pomiary, w których rozerwanie następuje w miejscu skrzyżowania nitek i nie stwierdza się

wysuwania końców nitek z zacisków. Wskazane jest stosowanie zrywarki, w której zaciski są

obrócone względem siebie o 90°.

Wyznaczenie wytrzymałości w pętli w stanie mokrym przeprowadza się w ten sam

sposób, z tym, że pasma przed pomiarami moczy się w 1% roztworze wodnym używając

zmiękczacza w ciągu 1h. W czasie pomiarów stosuje się obciążenie 0,5 cN/tex.

Średnią siłę zrywającą w suple w stanie aklimatyzowanym P

s

oblicza się ze wzoru:

n

P

P

n

i

1

i

si

s

∑

=

=

=

w którym:

P

si

– siła zrywająca poszczególnych odcinków w stanie aklimatyzowanym,

n – liczba pomiarów.

Średnia siłę zrywającą w pętli w stanie aklimatyzowanym P

p

oblicza się ze wzoru:

n

2

P

P

n

i

1

i

pi

p

∑

=

=

=

w którym:

P

pi

– siła zrywająca poszczególnych odcinków w stanie aklimatyzowanym, cN.

Wytrzymałość względna w suple w stanie aklimatyzowanym Psw oblicza się ze wzoru:

[%]

100

P

P

P

s

sw

⋅

=

w którym:

P – siła zrywająca przędzy odcinka prostego stanie aklimatyzowanym, cN.

Wytrzymałość względną pętli w stanie aklimatyzowanym P

pw

oblicza się ze wzoru:

[%]

100

P

P

P

p

pw

⋅

=

Wytrzymałość względna w suple w stanie mokrym P

swm

oblicza się ze wzoru:

[%]

100

P

P

P

sm

swm

⋅

=

w którym:

P

sm

– średnia siła zrywająca w suple w stanie mokrym, cN.

Wytrzymałość względna w pętli w stanie mokrym P

pwm

oblicza się ze wzoru:

[%]

100

P

P

P

p

pm

pwm

⋅

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

w którym:

P

pm

– średnia siła zrywająca w pętli w stanie mokrym, cN.

Wytrzymałość właściwa w suple P

ts

w cN/tex oblicza się ze wzoru:

Tt

P

P

s

ts

=

Wytrzymałość właściwa w pętli P

tp

w cN/tex oblicza się ze wzoru:

Tt

P

P

p

tp

=

Pozostałe wielkości oblicza się według wcześniej poznanych wzorów:

−

odchylenie średnie,

−

współczynnik zmienności,

−

względny błąd przypadkowy wartości średniej skrętu przędzy,

−

ostateczną liczbę pomiarów.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co określa wytrzymałość i wydłużenie przędzy?

2. Jakie parametry wpływają na wytrzymałość i wydłużenie przędzy?

3. Jakimi metodami wyznacza się wytrzymałość przędzy?

4. Jakie przyrządy stosuje się do pomiarów wytrzymałości?

5. Jaka jest zbudowana i jak działa zrywarka do przędzy?

6. Jak przygotowuje się próbki do badania wytrzymałości przędzy?

7. W jakim celu wyznacza się wytrzymałość przędzy w suple i pętli?

8. Jak oblicza się wytrzymałość średnią i wytrzymałość względną?

9. Jak oblicza się wytrzymałość właściwa w suple i w pętli?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wyznacz wytrzymałość i wydłużenie przędzy metodą zrywu jednej nitki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki do badań,

3) ustalić numer przędzy i obciążenie wstępne,

4) przeprowadzić pomiary wytrzymałość i wydłużenie przędzy,

5) zanotować wyniki i przeprowadzić obliczenia,

6) ocenić poprawność przeprowadzonych badań.

Wyposażenie stanowiska pracy:

–

zrywarka,

–

przędza,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Ćwiczenie 2

Wyznacz wytrzymałość przędzy w suple w stanie aklimatyzowanym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki przędzy,

3) przygotować zrywarkę do przeprowadzenia pomiarów,

4) wykonać pomiary i zanotować wyniki,

5) obliczyć średnią wytrzymałość na rozerwanie,

6) ocenić poprawność przeprowadzonych badań.

Wyposażenie stanowiska pracy:

–

zrywarka,

–

przędza,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3