inż. Jan Kmita

„Prawie 90%

wszystkich

łożysk typu

garnkowego

po wykonaniu

zbyt dużego

obrotu ulega

zniszczeniu.

W skrajnym

przypadku

następuje

blokada

przemieszczeń

i obrotów”

dr inż.

A. Niemierko

To stwierdzenie wybitnego znawcy w dziedzinie budowy

i eksploatacji łożysk mostowych pozwala na wysnucie

jednoznacznego wniosku – skonstruowanie popraw-

nie działającego łożyska jest konieczne dla właściwej

eksploatacji mostów. Pomijając wysokie koszty wymiany

uszkodzonych łożysk z obiektu mostowego, powstaje

dylemat, czym je zastąpić? Łożyska typu garnkowego

mają więcej wad niż zalet. Ich największym mankamen-

tem jest zjawisko kontaktu metal-metal, gdy zewnętrzna

powierzchnia tłoka styka się z wewnętrzną powierzchnią

cylindra przy przenoszeniu sił poprzecznych ustroju

nośnego. Dodatkowym problemem jest starzenie się

elastomeru. Skonstruowanie łożyska soczewkowego nie

rozwiązało powyższych problemów, pozostała kwestia

kontaktu metal-metal. Do tego dołączyły się trudności

przy wykonywaniu sfer kulistych, tak wklęsłych, jak i wy-

pukłych. Jednak z braku lepszego rozwiązania łożyska obu

typów są nadal stosowane.

Nowa generacja

łożysk mostowych

ze stopu aluminium i magnezu

Jak powstało łożysko?

Przystępując do prac projektowych nad łożyskiem, które

nie powielałoby błędów swoich poprzedników i było

niezniszczalne, miano na uwadze następujące parametry

techniczne i eksploatacyjne:

– wyeliminowanie zjawiska korozji,

– wyraźne zwiększenie kąta obrotu łożyska,

– usunięcie występowania kontaktu metal-metal,

– dokładność wykonywania elementów łożyska,

– brak połączeń spawanych.

W celu wyeliminowania zjawiska korozji do wyko-

nania górnej i dolnej części łożyska zastosowano

stop aluminium i magnezu (AlMg4.5). Jest to stop

odporny na najtrudniejsze warunki atmosferyczne

(działanie wody morskiej). Dodatkowo, ze względu

na zabezpieczenie antykorozyjne i dekoracyjne,

elementy te można anodować, względnie malować

proszkowo.

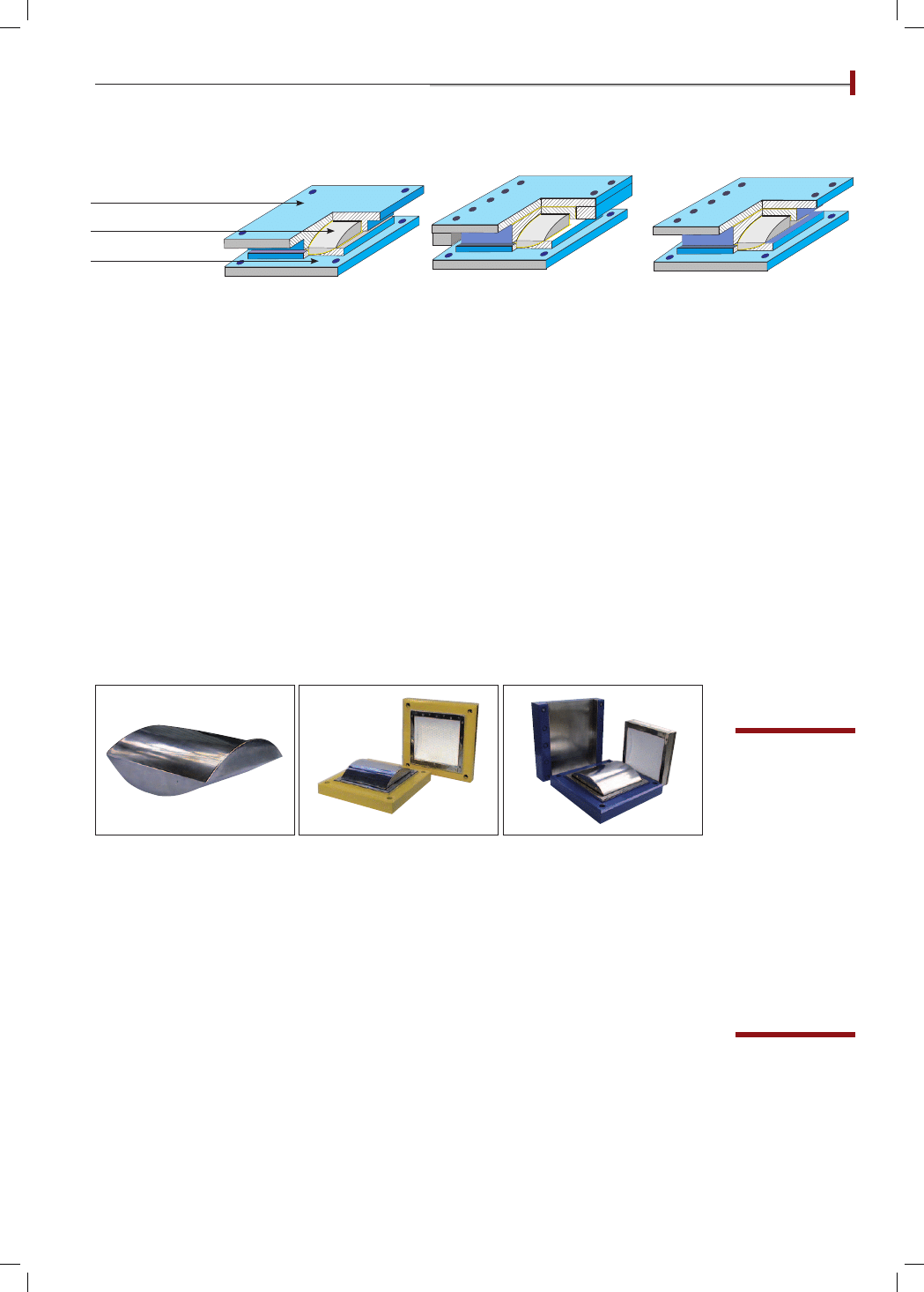

2. Rzut aksonometryczny łożyska kołyskowego – jednokierun-

kowo przesuwnego

3. Rzut aksonometryczny łożyska kołyskowego – dowolnie

przesuwnego

płyta górna (AlMg4.5)

kołyska (S355JO)

płyta dolna (AlMg4.5)

1. Rzut aksonometryczny łożyska kołyskowego

– stałego

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

33

Łożysko składa się z trzech podstawowych części, które

przedstawiono na rysunkach 1, 2, 3 (str. 33).

Część górna i dolna wykonane są ze stopu aluminium

i magnezu, a część środkowa, zwana kołyską, ze stali

węglowej S355JO. Kołyska po szlifowaniu jest chromo-

wana. Grubość powłoki wynosi 100 jam. Gniazda kołyski

wyłożone są wykładziną z PTFE o grubości 5 mm. Brzegi

wykładziny z PTFE zabezpieczone są przed wypadnięciem

płaskownikami ze stali nierdzewnej (0H18N9). Wszystkie

śruby użyte do złożenia łożyska mają specjalną powłokę

antykorozyjną.

Wyzwaniem było zapewnienie dużego kąta obrotu

łożyska, co w pełni udało się zrealizować, stosując kołyskę

jako środkowy element złożonej całości. Kołyska ma po-

wierzchnię walca i z tego względu uzyskano obrót płyty

górnej względem płyty dolnej rzędu 0,2 rad. Zważywszy

na fakt, że dotychczas produkowane łożyska nie miały

możliwości obrotu więcej niż o kąt 0,01 rad, różnica jest

dość znaczna. Fakt ten ma istotne znaczenie przy mon-

tażu łożyska na podporze. Łożysko kołyskowe może być

wstępnie obrócone nawet o kąt 0,01 rad, by po wbudo-

waniu mogło wykonać dodatkowy obrót wywołany przez

ustrój nośny. W przypadku dotychczas produkowanych

łożysk powyższa sytuacja spowodowałaby jego blokadę.

Tak duży kąt nie jest potrzebny, stanowi jednak wyznacz-

nik możliwości eksploatacyjnych.

Dużą innowacją jest także brak kontaktu metal-metal.

Jakkolwiek kąt obrotu możnaby ustalić przez „sumienne

zabudowanie”, to zjawisko kontaktu płyty górnej z płytą

dolną był nieunikniony. Podczas działania siły poprzecznej

na łożysko przy jednoczesnym obrocie ustroju nośnego

o pewien kąt, następowało miażdżenie materiału w strefie

styku wyżej wymienionych płyt. Używając wzorów na

docisk Hertza, można stwierdzić, że w miejscach styku wy-

stępują naprężenia przekraczające normy, które wywołują

zniszczenia w tej części łożyska. W łożyskach kołyskowych

ten problem został rozwiązany poprzez „obłożenie” ich

wykładziną z PTFE na wszystkich powierzchniach. Tym

sposobem łożysko kołyskowe staje się bardziej odporne

na zniszczenia.

Badania aprobacyjne wykazały możliwość chwilowe-

go, podwójnego obciążenia łożyska siłą pionową, bez

żadnych konsekwencji. Nie bez znaczenia jest także fakt

odstąpienia od połączeń spawanych. Omawiane łożysko

kołyskowe posiada zgłoszenie patentowe w Urzędzie

Patentowym RP, a w krótkim czasie będzie opatento-

wane również poza granicami kraju. Przeszło pomyślnie

badania aprobacyjne i otrzymało Aprobatę Techniczną

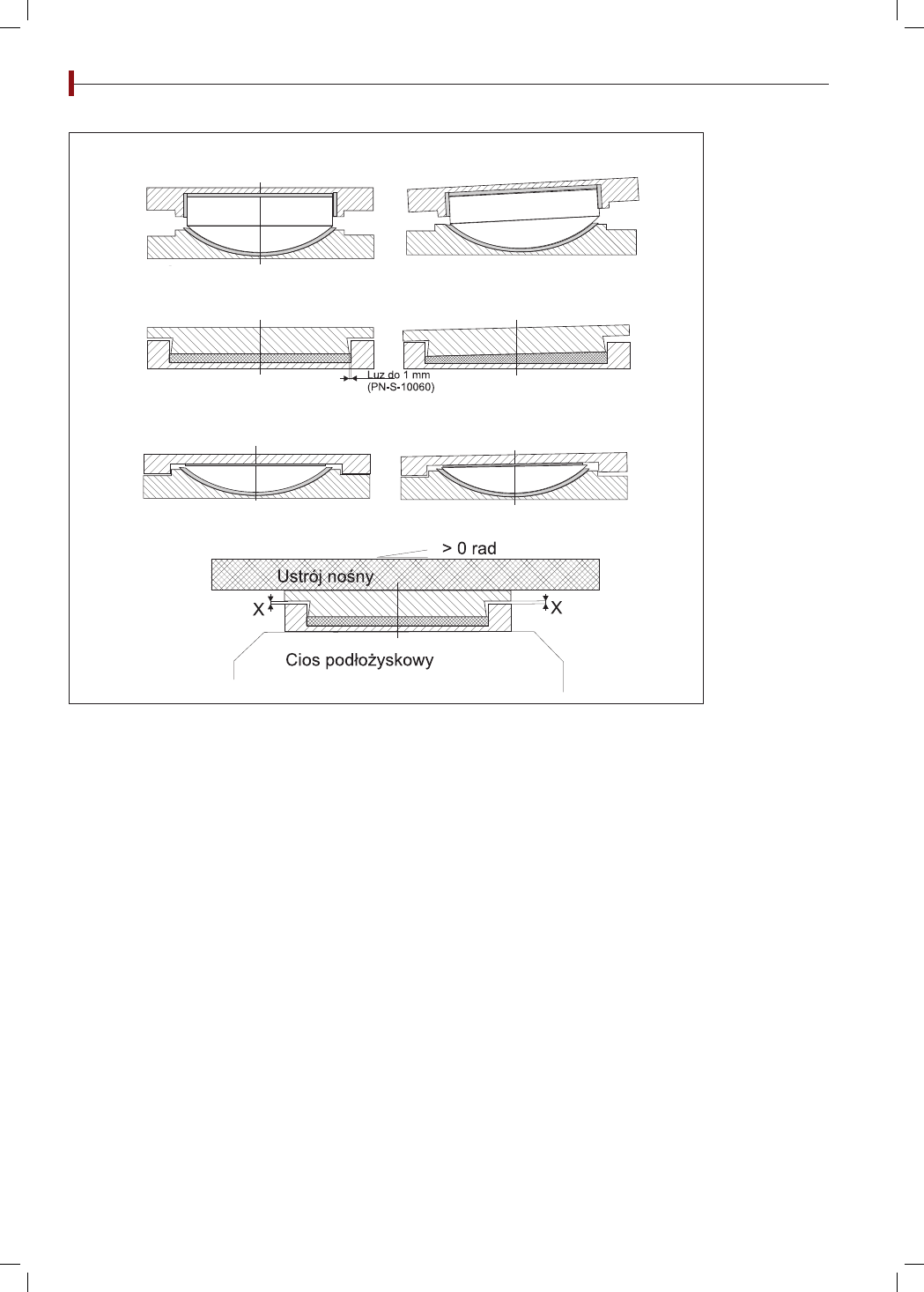

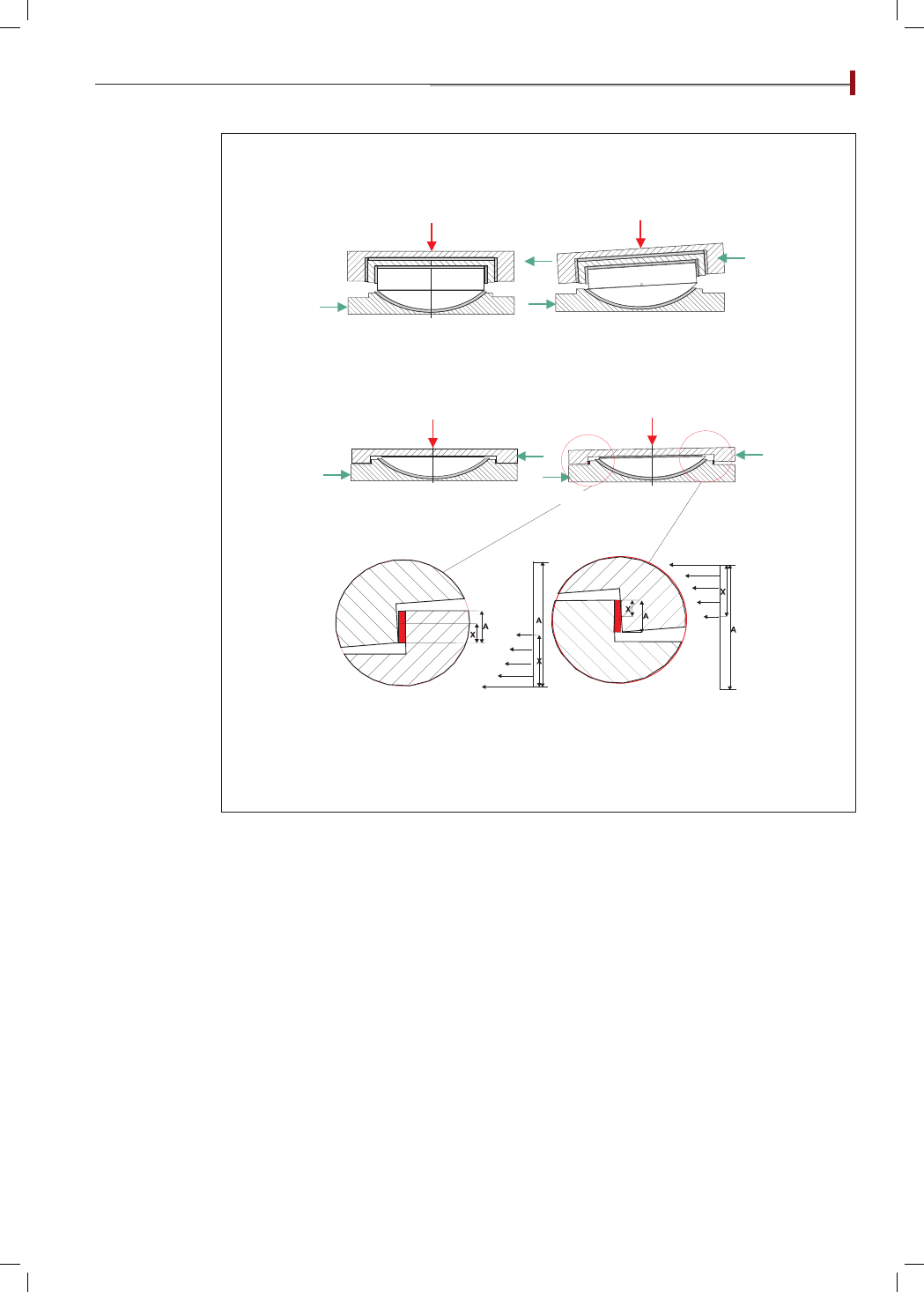

4. Wpływ zakresu obrotu łożyska dla prawidłowego montażu

Łożysko soczewkowe stałe

Łożysko kołyskowe stałe

Łożysko garnkowe stałe

Obrót do 0.1 rad

Obrót do 0.01 rad

Obrót do 0.01 rad

34

AT/2007-03-2250 wydaną przez IBDiM w Warszawie.

Program produkcyjny przewiduje produkcję łożysk

o następujących wielkościach mierzonych obciążeniem

pionowym: 1 MN, 2 MN, 3 MN, 4 MN, 5 MN, 6 MN, 7 MN,

22 MN, 24 MN, 26 MN, 28 MN i 30 MN. Technologia

wykonania pozwala na produkcję dużo większych łożysk

i jest to tylko związane z odpowiednio większymi roz-

miarami obrabiarki.

Zakres obrotu łożyska

a montaż

W przypadku stosowania łożysk kołyskowych wstępne

ugięcie ustroju wynikające z przyczyn niezależnych od

konstruktora i wykonawcy nie ma znaczenia! Kąt obrotu

łożyska kołyskowego może osiągnąć wartość 0,1 rad

i przemieszczenie ustroju po zabudowie wszystkich łożysk

nie ma wpływu na pracę łożyska w przypadku większe-

go ugięcia mostu wynikającego z eksploatacji. Nawet

zabudowa łożyska kołyskowego o ugięciu 0,01 rad nie

powoduje jego zablokowania.

Łożysko garnkowe, względnie soczewkowe, ze wzglę-

du na mały kąt obrotu według zaleceń Aprobaty

Technicznej powinno być montowane w położeniu

neutralnym (skręcone śrubami), po zakotwieniu śruby

są usuwane. Problem w tym, że uzyskanie położenia

neutralnego sprowadza się do uzyskania jednakowych

wartości X, która zależy od tolerancji równoległości

płaszczyzny dna garnka do płaszczyzny górnej tłoka.

Nawet wtedy, gdy zachowana jest równoległość po-

wyższych płaszczyzn, z niewiadomych przyczyn ustrój

nośny być może ugięty i wykonanie obrotu w kierunku,

gdzie łożysko nie ma zapasu spowoduje zablokowanie

punktu łożyskowanego (rys. 4).

Następstwa kontaktu

metal-metal

W łożysku kołyskowym nie występuje zjawisko kontaktu

metal-metal, gdyż elementy, które wykonują względem

siebie przemieszczenie spowodowane siłą pionową i po-

ziomą, oddzielone są płytą z PTFE. Dzięki temu moment

obrotowy łożyska zależy tylko od tarcia między wykła-

dziną z PTFE a chromowaną powierzchnią kołyski.

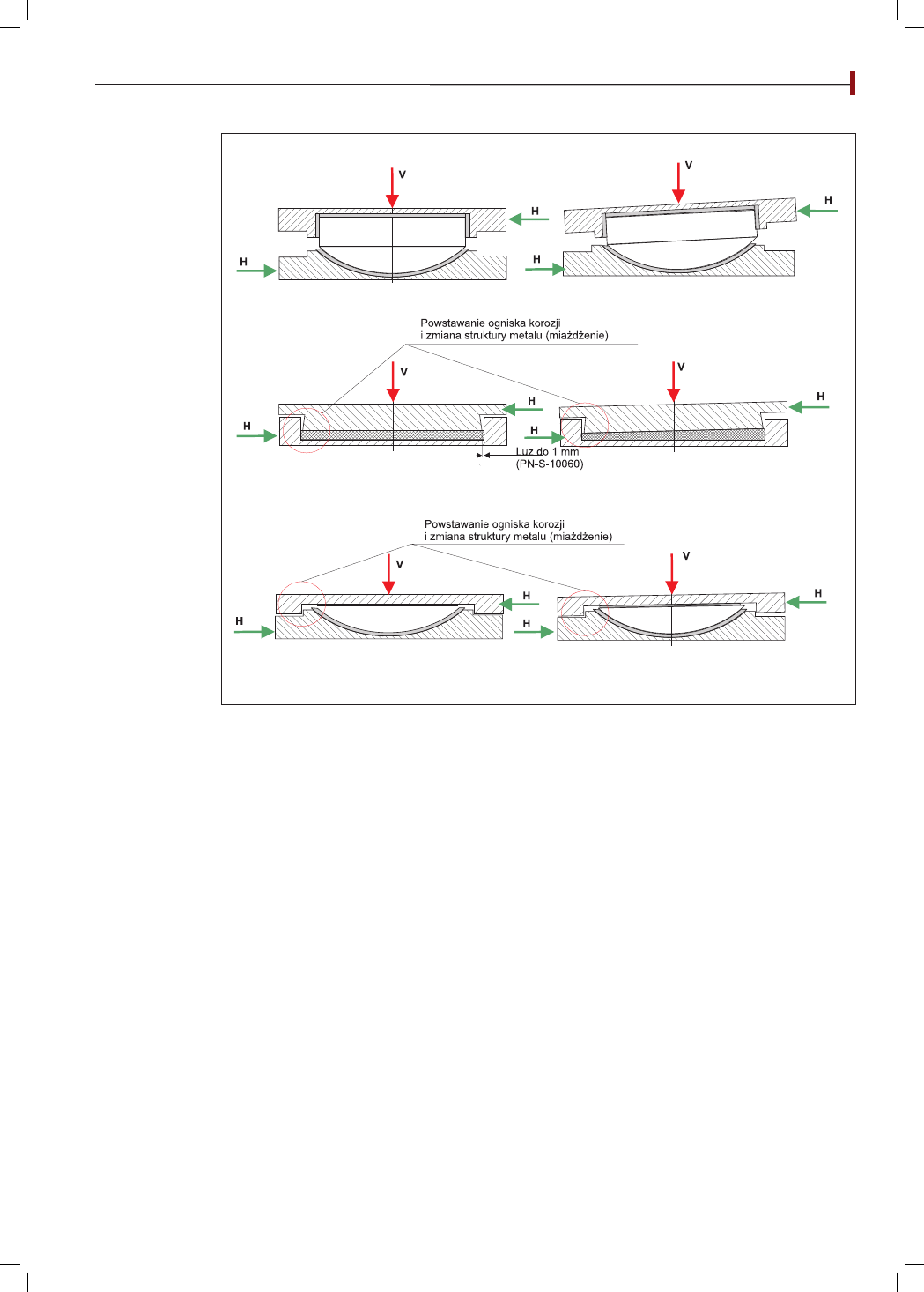

W łożysku garnkowym w momencie działania siły piono-

wej V i poziomej H górny tłok łożyska opiera się o ściankę

wewnętrzną cylindra w płycie dolnej. W momencie

obrotu łożyska o pewien kąt następuje tarcie, które wg

5. Następstwa kontaktu metal-metal podczas obrotu łożyska przy działaniu siły poziomej H

Łożysko soczewkowe stałe

Łożysko garnkowe stałe

Łożysko kołyskowe stałe

Obrót do 0.1 rad

Obrót do 0.01 rad

Obrót do 0.01 rad

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

35

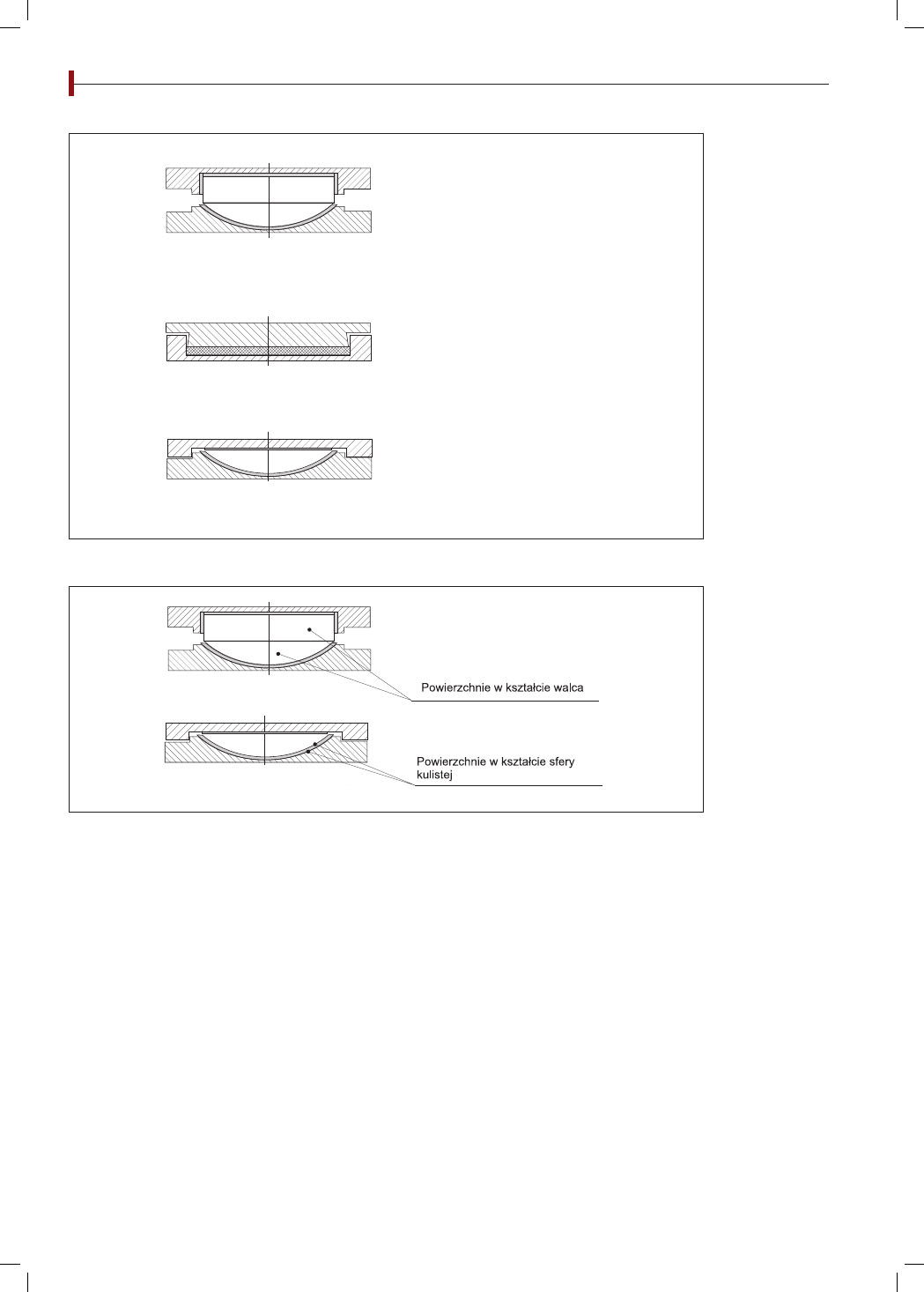

7. Wpływ wykonania wrażliwych elementów łożyska na jego prawidłową pracę

Łożysko kołyskowe stałe

Łożysko soczewkowe stałe

wzorów Hertza na docisk jest na tyle wielkie, że przekracza

granicę plastyczności. W tym miejscu oprócz zdeformowanej

powierzchni występuje ognisko korozji. W łożysku soczew-

kowym zachodzi identyczna sytuacja. Obliczenia na docisk

Hertza wykażą znaczne przekroczenie granicy plastyczności,

co spowoduje zdeformowanie powierzchni styku, a co za

tym idzie powstanie ogniska korozji (rys. 5, str. 35).

Zabezpieczenie antykorozyjne

Łożyska kołyskowe projektowane były między innymi pod

kątem rozwiązania problemu zabezpieczenia antykoro-

zyjnego. Dlatego do ich wykonania wykorzystano stop

aluminium i magnezu (AIMg4.5), odporny na działania

czynnika, jakim jest woda morska. Dodatkowo gotowe

elementy wykonane ze stopu aluminium i magnezu

poddaje się operacji anodowania, która zabezpiecza

powierzchnię stopu, nadając jej dekoracyjny wygląd

(w kolorze złota, czarnym i srebrnym). Kołyska jest co

prawda stalowa (S355JO), lecz ma powłokę z twardego

chromu grubości 100 μm. Reszta elementów wykonana

jest ze stali nierdzewnej.

Łożyska garnkowe i soczewkowe wykonywane są ze stali

S355JO. Ich jedyną ochroną są powłoki cynkowane metodą

natryskową, a następnie pokrywane powłoką lakierniczą.

Na pewien czas jest to jakieś zabezpieczenie, ale tylko na

zewnątrz. Tam, gdzie występuje kontakt metal-metal stoso-

wanie wyżej wymienionych powłok mija się z celem (rys. 6).

Prawidłowa praca

Najważniejszym elementem, a zarazem najtrudniejszym

do wykonania jest kołyska ze stali S355JO. Górna i dolna

powierzchnia to część walca. W czasie obróbki skrawa-

niem bardzo łatwo jest kontrolować promień toczonego

walca. Z tego względu tolerancja wykonania jest bardzo

mała, a co za tym idzie element jest bardzo bliski projek-

towi. Gniazdo kołyski też ma kształt cylindra o promieniu

odpowiednio zwiększonym o grubość wykładziny z PTFE.

Nie ma żadnej trudności w dokładnym wykonaniu tej

powierzchni, z tego powodu elementy współdziałają ze

sobą według założeń konstrukcyjnych.

Rozpatrując wykonanie łożyska soczewkowego, należy

wspomnieć o soczewce i o odpowiednim gnieździe dla tej

soczewki jako o elementach podstawowych. Od dawna

6. Zabezpiecznie antykorozyjne elementów łożyska

Łożysko kołyskowe stałe

Łożysko garnkowe stałe

Łożysko soczewkowe stałe

Stal S355JO pokryta twardym chromem

Stop aluminium i magnezu

(AIMg4.5)

Stal S355JO pokryta chromem

100 μm

Stal S355JO pokryta lakierem

(czasami cynkiem – nastryskowo)

Stal S355 pokryta cynkiem

i lakierem natryskowo

36

znane były trudności w wykonywaniu sfer kulistych, tak we-

wnętrznych, jak i zewnętrznych. Bardzo trudno je wykonać,

a jeszcze trudniej kontrolować proces obróbki skrawaniem.

Nie istnieje wiarygodny sposób pomiaru, tak promienia kuli,

jak i kulistości wykonywanej płaszczyzny. Wykonane sfery są

niejednokrotnie przypadkowe, zdarza się, iż nie przylegają

do siebie tak, jak wymaga tego projekt (rys. 7).

Naprężenia a różne obroty

Wykładziną gniazda łożyska kołyskowego jest płyta z PTFE.

Do obliczeń wytrzymałościowych przyjęto wartość naprę-

żeń dopuszczalnych rzędu 30 MPa. Wykres naprężeń przy

różnym położeniu (0-0,1 rad) jest niezmienny. Oznacza to, że

naprężenia w płycie z PTFE są stałe. Ten fakt pozwala na sytu-

ację, w której chwilowo można obciążyć łożysko podwójnie.

Elementem tłumiącym w łożyskach garnkowych jest

elastomer. Naprężenie dopuszczalne dla elastomeru są

rzędu 18 MPa. Wynika z tego, że po wykonaniu obrotu

naprężenia większe koncentrują się w jednej z połó-

wek dna cylindra, jak wykazuje wykres naprężeń przy

kącie obrotu 0,01 rad. Wniosek jest jeden: elastomer

narażony jest na zniszczenie z powodu przekroczenia

8. Problemy przenoszenia sił poprzecznych przez łożysko

Łożysko kołyskowe jednokierunkowo przesuwne

Łożysko soczewkowe jednokierunkowo przesuwne

Wykaz naprężeń w PTFE, gdy nie ma równoległości między paskiem z PTFE

a ścianką wewnętrzną płyty głównej łożyska

dopuszczalnych naprężeń. Zniszczenie elastomeru

polega na zmianie stanu skupienia, czyli przechodzi

on w stan płynny. Inną wadą elastomeru jest zjawisko

starzenia się. Nie ma publikacji traktującej o tym, jaki

okres obejmuje ten proces.

Problemy przenoszenia

sił poprzecznych

Każde łożysko mostowe ma za zadanie przeniesienie sił

pionowych i poprzecznych ustroju nośnego oraz jego ob-

rotu. Łożyska kołyskowe w każdym położeniu przenoszą

owe siły bez wywołania zmian naprężeń dopuszczalnych

w newralgicznych elementach.

W łożyskach soczewkowych problem przenoszenia sił

poziomych od ustroju jest bardzo źle rozwiązany! Na

wykresach pokazano rozkład naprężeń w paskach z PTFE

mających pełnić rolę elementów ślizgowych. Teoretycznie

po wykonaniu kilku „amplitud” przez łożysko soczewkowe

jednokierunkowo przesuwne, pasek z PTFE ulega defor-

macji. Niejednokrotnie łożysko blokuje się po nieznacz-

nym przekroczeniu kąta obrotu 0,01 rad (rys. 8).

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

37

Wyszukiwarka

Podobne podstrony:

mosty artykul 2009 03 25899 Nowa generacja łożysk

Nowa generacja dylatacji mostowych ze stopu AlSi1MgMn

Mechatronika nowa generacja mas Nieznany

mosty artykul 2006 02 5199 id 3 Nieznany

Nowa generacja

Nowa generacja dylatacji mostowych ze stopu AlSi1MgMn

nowa generacja iq erp

więcej podobnych podstron