Ł

ożyska wykonane ze stali mają wiele wad technolo-

gicznych i eksploatacyjnych.

Do wad technologicznych zalicza się:

– złą jakość wykonanych soczewek,

– korodowanie powłoki chromowanej,

– korozję płyty górnej i dolnej w miejscu ich kontaktu.

Podstawową wadą eksploatacyjną jest niedostateczny kąt

obrotu łożyska.

Wykonywanie soczewek

Wracając do kwestii wykonywania soczewek, warto

przedstawić warunki poprawnej obróbki skrawaniem,

by omawiany element spełniał wymagania konstrukcyjne.

Powierzchnia wypukła soczewki musi być częścią kuli (sfe-

ry). Okazuje się, że wykonanie owej powierzchni z „kawał-

ka” blachy wcale nie jest łatwe, chociaż możliwe. Problem

tkwi w uzyskaniu powierzchni o zadanym promieniu

sferycznym. Poniżej przedstawiono trzy przypadki, jakie

mogą powstać po wykonaniu soczewki.

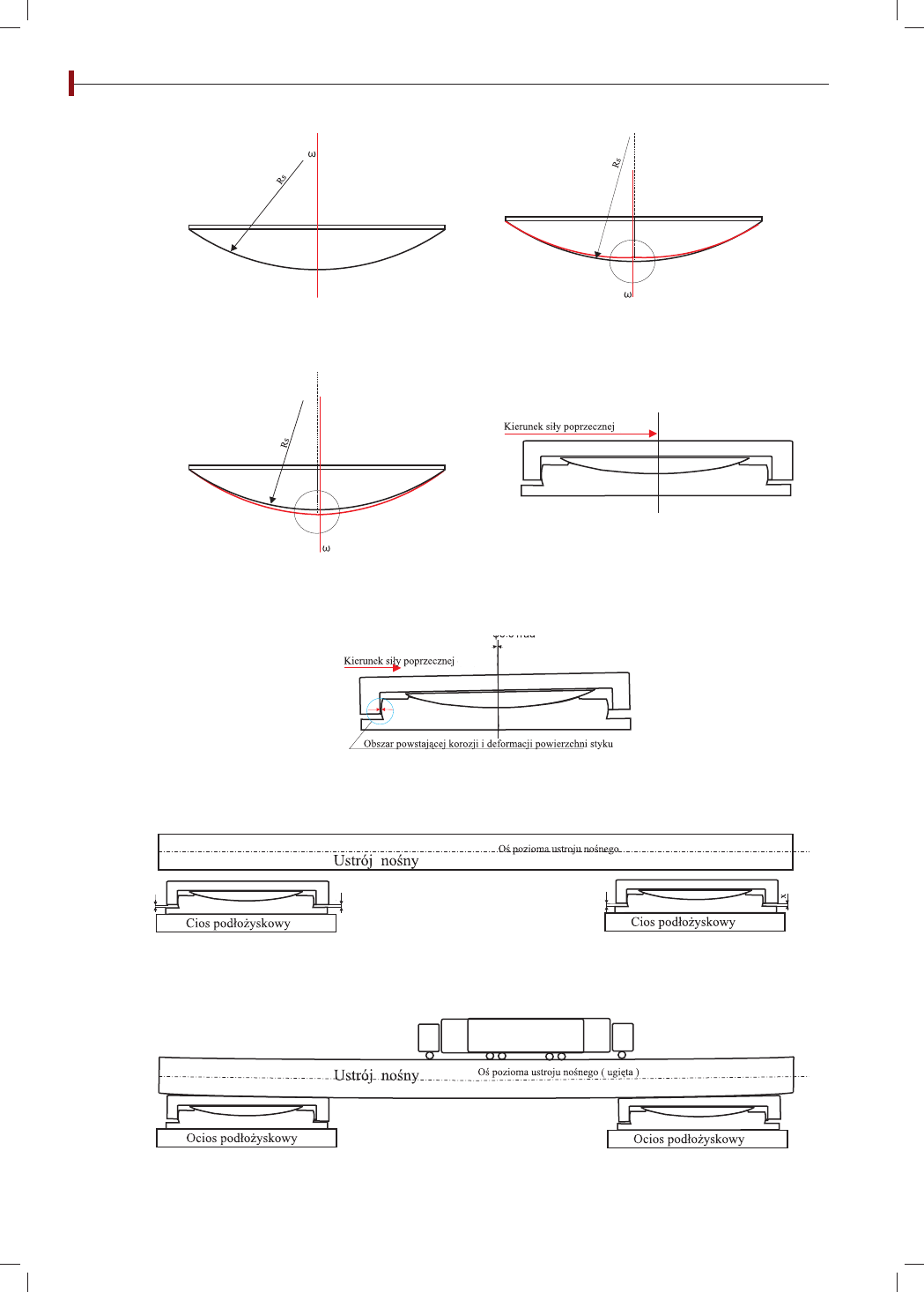

Oś zaznaczoną na rysunku 1 linią przerywaną umow-

nie nazwijmy osią soczewki (), a oś zaznaczoną linią

czerwoną − osią toczenia (ω) (w tym wypadku jest

to oś oprzyrządowania, a nie oś obrabiarki). Aby ele-

ment uważano za dobrze wykonany, obie osie muszą się

pokrywać. W tym wypadku soczewka będzie wykonana

prawidłowo. Istnieją przypadki, kiedy oś toczenia (czer-

wona) nie pokrywa się z osią soczewki. Efektem tego jest

brak „kulistości” powierzchni (rys. 2). W środku soczewki

widoczne jest zagłębienie (brak materiału). Powierzchnię

wypukłą soczewki w wypadku przesunięcia osi toczenia

po drugiej stronie przedstawia rysunek 3. Środek soczewki

jest zdeformowany, bo posiada nadmiar materiału.

Korozja

Zamieszczone w internecie opracowanie Odporność ko-

rozyjna powłok chromu technicznego autorstwa Andreasa

Mühle Langenfelda wyjaśnia przyczyny korodowania tych

powłok.

Andreas Mühle Langenfeld wyróżnia dwa typy korozji:

1) korozję metalu podłoża,

2) korozję chromu, czyli korozję elektrolitycznie osadzonej

powłoki.

Korozja metalu podłoża jest wynikiem nieodpowiedniej

obróbki mechanicznej przed chromowaniem. Jeżeli przy

szlifowaniu wstępnym wytwarzany jest zbyt duży nacisk,

taki, że materiał podłoża za bardzo się nagrzeje podczas

obróbki, to podczas chromowania mogą wystąpić proble-

my z przyczepnością. Korozja elektrolitycznie osadzonego

chromu jest wynikiem pracy elektrolitu, gdyż metale obce

powodują redukcję przewodności elektrolitu, co z kolei

powoduje wadliwą zdolność krycia. Jakkolwiek te dwa

przypadki korozji są wynikiem zastosowanej technologii,

to korozja płyty górnej i dolnej wywołana uszkodzeniami

mechanicznymi całkowicie eliminuje omawiane łożyska

soczewkowe wykonane ze stali z dalszego ich stosowania

do łożyskowania mostów. Mechanizm powstawania tego

rodzaju korozji przedstawia rysunek 4.

Przy tym rozwiązaniu „przejmowania” sił poziomych przez

łożysko uszkodzenie w miejscu styku płyty górnej z dolną

jest nieuniknione. Dodatkowo w wyniku równoczesnego

wystąpienia siły poziomej (H) i ruchu obrotowego o kąt

φ = 0,01 rad w miejscu styku występuje miażdżenie ma-

teriału, z którego wykonane są obie płyty. W tym miejscu

powłoka metalizowana zostaje usunięta samoistnie i two-

rzy się ognisko korozji. Zjawisko to występuje zarówno

w stałym, jak i w jednokierunkowo przesuwnym łożysku.

Aby łożysko nie blokowało się, powinno mieć „zapas” ob-

rotu. Jakkolwiek teoretycznie wystarczy kąt φ = 0,01 rad,

aby łożysko spełniło swe zadanie, to istnieje sytuacja,

w której nawet kąt φ = 0,02 rad nie wystarcza, by łożysko

nie uległo zablokowaniu. Po przeliczeniu na stopnie kąt

φ = 0,01 rad równy jest 0,57° i łatwo sobie wyobrazić, jak

mała jest to wartość. Rozważmy więc przypadek montażu

łożyska o kącie obrotu φ = 0,01 rad na ciosie podłoży-

skowym nowego mostu. Rysunek 5 przedstawia łożyska

wypoziomowane (wartości x tej samej wielkości) przed

posadowieniem ustroju nośnego.

Po opuszczeniu ustroju (po uprzednim wykonaniu

podlewek pod łożyska) powinno się sprawdzić war-

tość x w każdym łożysku. Jeżeli wartość ta jest jednako-

wa, można przyjąć, że łożysko będzie pracować zgodnie

z oczekiwaniem. Istnieje jednak możliwość, że z jakichś

przyczyn po oparciu ustroju nośnego na łożyskach war-

tość x nie będzie jednakowa. Oznacza to, że ustrój nośny

uzyskał strzałkę ugięcia, która dla eksploatacji mostu nie

ma znaczenia, lecz dla łożysk jest to strefa ryzyka zablo-

kowania. Po dokładnym zmierzeniu wartości x

(będą różne) można matematycznie wykazać kąt φ,

jaki wykonało łożysko. Jeżeli jest to połowa kąta dopusz-

czalnego, to znaczy, że łożysko ma jeszcze 0,005 rad

zapasu. Co się stanie, gdy nastąpi ugięcie ustroju nośne-

go od chwilowej wartości siły pionowej spowodowanej

na przykład mijającymi się wyjątkowo ciężkimi samo-

chodami? Most przejmie te obciążenia, uginając się pod

„ciężarem”, wykonując obrót, gdy tymczasem „zapas”, jaki

ma łożysko, nie wystarcza. Efekt tej sytuacji można łatwo

przewidzieć − łożysko blokuje się, co jest równoznaczne

z jego zniszczeniem. Reasumując, należy skonstruować

Nowa generacja

łożysk ze stopu

aluminium i magnezu

inż. Jan Kmita

W ubiegłym roku

na łamach kwar-

talnika „Mosty”

ukazał się arty-

kuł przedstawia-

jący nowoczesne

rozwiązanie łoży-

ska mostowego

ze stopu alumi-

nium i magnezu.

Konstruktor

fi rmy ALTA po-

stanowił rozsze-

rzyć asortyment

łożysk mosto-

wych z tego

materiału i zmo-

dernizował znane

dotąd łożyska

soczewkowe.

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

33

Rys. 1. Soczewka wykonana prawidłowo

Rys. 3. Niepoprawnie wykonana soczewka – środek soczewki jest zdeformowany

Rys. 2. Niepoprawnie wykonana soczewka – brak „kulistości” powierzchni

Rys. 4a. Mechanizm powstawania korozji

Rys. 4b. Mechanizm powstawania korozji

Rys. 5. Łożysko wypoziomowane przed posadzeniem ustroju nośnego

Rys. 6. Łożysko po posadzeniu ustroju nośnego

(H)

(H)

φ 0,01rad

X

X

X

X

34

(powtarzalność wykonania soczewek – nieograniczo-

na). Gniazdo soczewki również powinno być dokładnie

wykonane, gdyż współpracuje z soczewką w czasie

wykonywania obrotu. Do wykonania tego elementu

zostało skonstruowane oprzyrządowanie, które wyta-

cza powierzchnię sferyczną wklęsłą. I w tym wypadku

oś toczenia musi się pokrywać z osią gniazda. Promień

toczenia gniazda ustawiony jest jednorazowo, dlatego

powtarzalność wykonania powierzchni wklęsłej o iden-

tycznych parametrach jest nieograniczona.

Jako że chromowanie stopów aluminium jest bardzo

trudne i bardzo drogie, zastosowano powłoki wykorzysty-

wane w technice zbrojeniowej. Taką technologią uzyski-

wania twardych powłok jest anodowanie utwardzające

do twardości około 410 HB. Anodowanie, polegające

na elektrolitycznym utlenianiu aluminium w niskich tem-

peraturach, poza nadawaniem twardości czyni powłokę

odporną na czynniki atmosferyczne i wodę morską. Ope-

racja szlifowania tej powłoki pozwala uzyskać chropowa-

tość porównywalną z chromowaniem. Pozostałe elemen-

ty łożyska są anodowane antykorozyjnie, a ich powłoka

ma twardość około 300 HB i grubość do 30 μm.

Kontaktu metalu o metal nie można całkowicie wyeli-

minować, a jest to najbardziej newralgiczne miejsce

w łożysku. W łożyskach sferycznych ALTA zminimalizowa-

no ten przypadek, stosując w miejscu styku płaskowniki

z mosiądzu aluminiowego o Rm = 770 MPa. Płaskowniki

wypolerowane mają niesłychanie niski współczynnik

tarcia, co ma istotne znaczenie w przenoszeniu obrotu

łożyska. Aby uzyskać większy kąt obrotu (do 0,03 rad),

należało stworzyć takie warunki geometryczne płyty dol-

nej i górnej, by łożysko bez trudu uzyskało tę możliwość.

Firmie ALTA udało się osiągnąć ten cel.

łożysko, które nie będzie miało prawie żadnych wad. Wy-

rażenie „prawie” odnosi się do zmodyfi kowanego łożyska

sferycznego fi rmy ALTA ze stopu aluminium i magnezu.

Skonstruowanie tego typu łożyska wymuszone było

kosztami zakupu ponoszonymi przez inwestora. Liczyła

się cena, a nie jakość i żywotność łożyska. Jest to bardzo

błędna decyzja, gdyż istnieją doskonałe łożyska kołysko-

we fi rmy ALTA w całości wykonane ze stopu aluminium

i magnezu, posiadające Aprobatę Techniczną, a ich

jedyną wadą jest nieco wyższa cena, wynikająca z zasto-

sowanych materiałów.

Podsumowanie

Wiadomo, że koszt łożysk w danym obiekcie to znikoma

część całości. Czy warto więc stosować najtańsze łożyska,

by za parę lat zamykać obiekt w celu wymiany łożysk

na te same? Kto zyska, a kto straci? Odpowiedź jest zbyt

prosta. Jedynym usprawiedliwieniem do tej pory był fakt

braku w tym czasie lepszych łożysk na rynku.

W fi rmie ALTA zmodernizowano łożysko sferyczne,

stosując materiały, które istniały od bardzo dawna, takie

jak stop aluminium i magnezu (AlMg4.5) oraz mosiądz

o specjalnych własnościach mechanicznych (Ma58).

Eliminowanie wad zaczynamy od poprawnego wyko-

nania soczewki. Aby soczewka była wykonana zgodnie

z dokumentacją (zachowanie kulistości i wykonanie

powłoki ślizgowej nieulegającej korozji), skonstruowano

oprzyrządowanie do wykonania powierzchni sferycz-

nej wypukłej. Oś tego oprzyrządowania regulowana

układem mimośrodowym powinna pokrywać się z osią

obrabiarki. Jest to warunek konieczny, by soczewka

wykonana była zgodnie z rysunkiem 1. Zadany promień

soczewki ustawiony jest dokładnie na oprzyrządowaniu

a)

c)

b)

d)

Fot. 1. Łożyska soczewkowe

fot

. J

. Kmita

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

35

Wyszukiwarka

Podobne podstrony:

mosty artykul Nowa generacja łożysk

weterynaria artykul 2009 03 24867

2009 03 26 prezentacja pochodne Nieznany

Nowa generacja dylatacji mostowych ze stopu AlSi1MgMn

Maniek 2009-03-12 SC, Ściągi do szkoły, Zajęcia Specializujące

[C] Badania Operacyjne Zadania (2009 03 01)

2009 03 21 PZPN Egzamin Asystentow (2)

2009 03

2009 03 15 pieniadz

farmacja 2009 03

2009 03 18 POZ 03id 26788 ppt

2009 03 04 POZ 01id 26786 ppt

29 Co nowego w znieczuleniu wziewnym 2009 03 Smiechowicz K

TIiK zadania 2009 03 27 V pol

Mechatronika nowa generacja mas Nieznany

2009 03 03

2009-03-04, pedagogium, wykłady, Teoretyczne podstawy wychowania, ćwiczenia

więcej podobnych podstron